О турбонаддуве

12.11.2014 / 18.07.2021 • 44176 / 20872Нагнетание воздуха при помощи турбокомпрессора

Мощность, которую может развивать двигатель внутреннего сгорания, зависит от количества воздуха и топлива, которые поступают в двигатель. Таким образом, добиться повышения мощности можно, увеличив количество этих компонентов. Увеличение количества топлива совершенно бессмысленно, если одновременно не увеличивается количество воздуха для его сгорания. Поэтому одним из решений проблемы повышения мощности двигателя является увеличение количества воздуха, поступающего в цилиндры; при этом можно сжечь больше топлива и получить, соответственно, большую энергию. Это подразумевает, что необходимый для сгорания топлива воздух должен быть сжат перед подачей в цилиндры.

Увеличение мощности атмосферного двигателя может быть достигнуто путём увеличения либо его рабочего объёма, либо оборотов. Увеличение рабочего объёма сразу же увеличивает вес, размеры двигателя и, в конечном итоге, его стоимость.

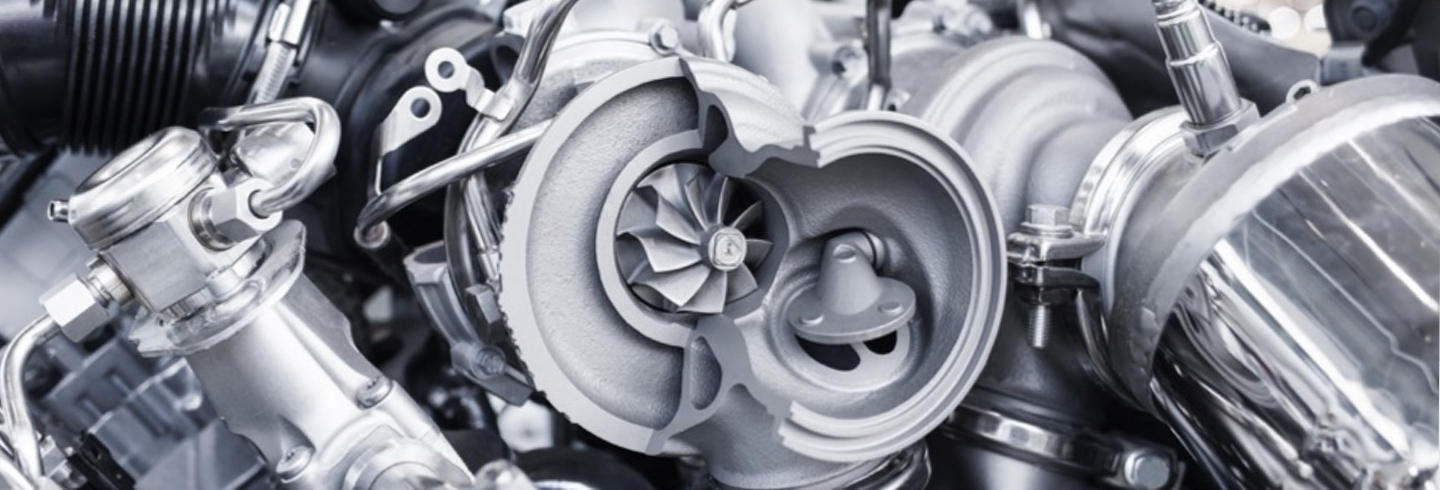

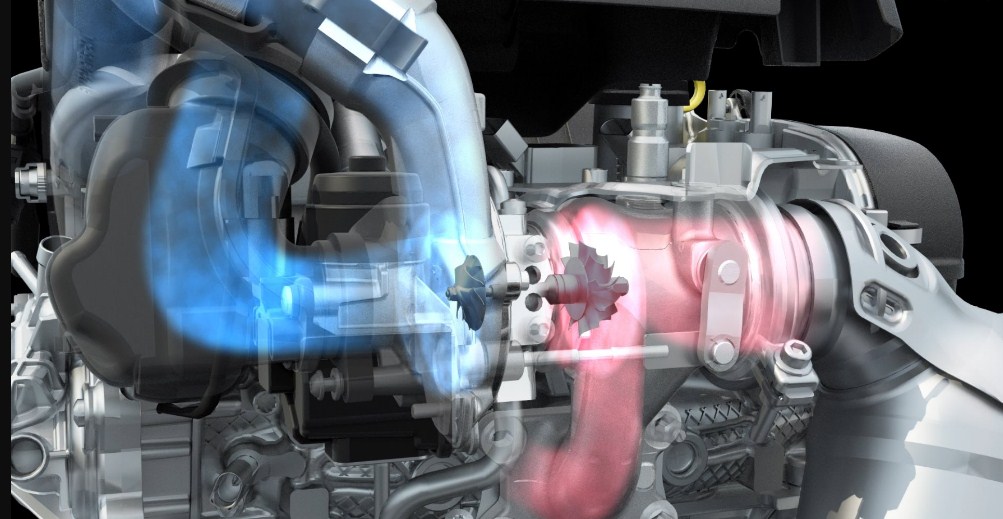

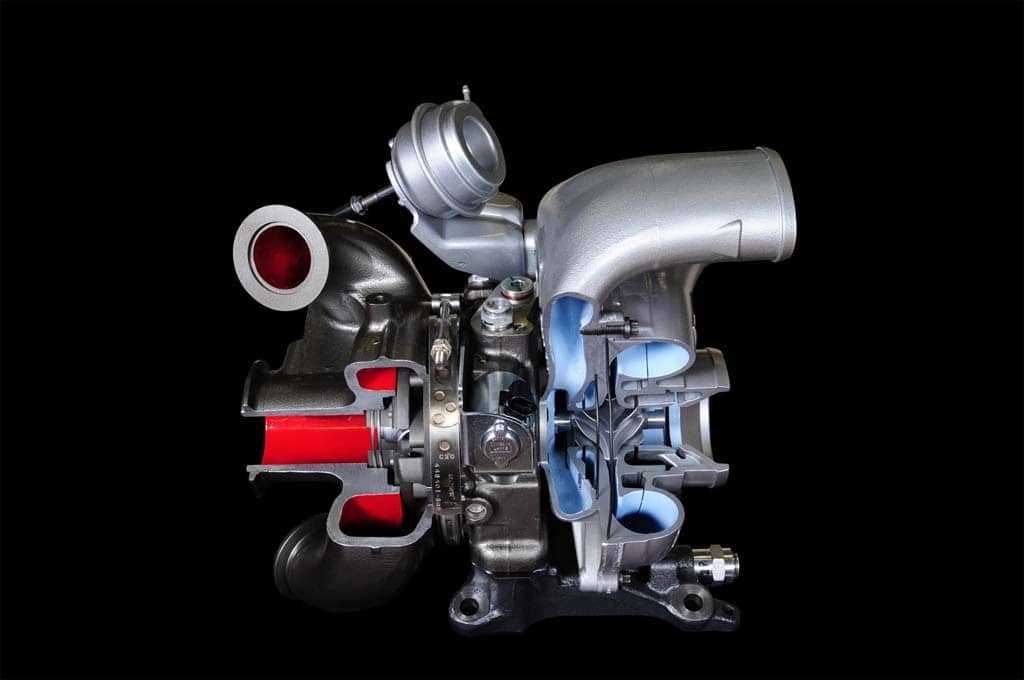

Турбокомпрессор был впервые сконструирован швейцарским инженером Бюши ещё в 1905 году, но только много лет спустя он был доработан и использован на серийных двигателях с большим рабочим объёмом. В принципе, любой турбокомпрессор состоит из центробежного воздушного насоса и турбины, связанных при помощи общей жесткой оси между собой. Оба этих элемента вращаются в одном направлении и с одинаковой скоростью. Энергия потока отработавших газов, которая в обычных двигателях не используется, преобразуется здесь в крутящий момент, приводящий в действие компрессор. Происходит это так: выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление, они разгоняются до большой скорости и вступают в контакт с лопатками турбины, которая и преобразует их кинетическую энергию в механическую энергию вращения (крутящий момент).

Это преобразование энергии сопровождается снижением температуры газов и их давления. Компрессор засасывает воздух через воздушный фильтр, сжимает его и подает в цилиндры двигателя. Количество топлива, которое можно смешать с воздухом, при этом можно увеличить, что позволяет двигателю развивать большую мощность. Кроме того, улучшается процесс сгорания, что позволяет увеличить характеристики двигателя в широком диапазоне оборотов.

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбокомпрессора напрямую не зависит от числа оборотов двигателя и характеризуется некоторой инерционностью, т.е. сначала увеличивается подача топлива и энергия потока отработавших газов, а затем уже увеличиваются обороты турбины и давление нагнетания, и в цилиндры двигателя поступает ещё больше воздуха, что даёт возможность увеличить подачу топлива.

Характеристики мотора напрямую зависят от давления наддува: чем больше воздуха удастся загнать в цилиндры, тем мощнее будет двигатель. При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

При определенном стиле вождения появляются и другие плюсы – снижается расход топлива, мотор не боится горных дорог, где обычные двигатели буквально задыхаются от нехватки кислорода в разреженной атмосфере.

Все современные автомобили оснащены системой турбонаддува, которая позволяет повысить мощность двигателя на 20-35% при этом двигатель, оснащенный турбонаддувом, обладает более высоким крутящим моментом на средних и высоких оборотах, что делает автомобиль более динамичным и экономичным при движении. Но при торможении двигателем автомобиль останавливается медленней, за счет пониженной степени сжатия в цилиндрах. Турбина начинает эффективно работать на дизельном авто при 2200-2500 об/мин, на бензиновом при 2800 — 3500 об/мин. Промежуток оборотов двигателя от холостых оборотов до включения турбины называется турбо-яма. Современные системы управления турбиной позволяют минимизировать эффект турбо-ямы.

Показателем эффективности работы турбины является давление наддува, которое на дизельных двигателях обычно достигает до 0. 6-0.7 бар а на бензиновых от 0.6-1.0 бар. Качество сгораемого топлива зависит от процентного содержания смеси топливо-воздух и определяет состояние выхлопных газов двигателя.

6-0.7 бар а на бензиновых от 0.6-1.0 бар. Качество сгораемого топлива зависит от процентного содержания смеси топливо-воздух и определяет состояние выхлопных газов двигателя.

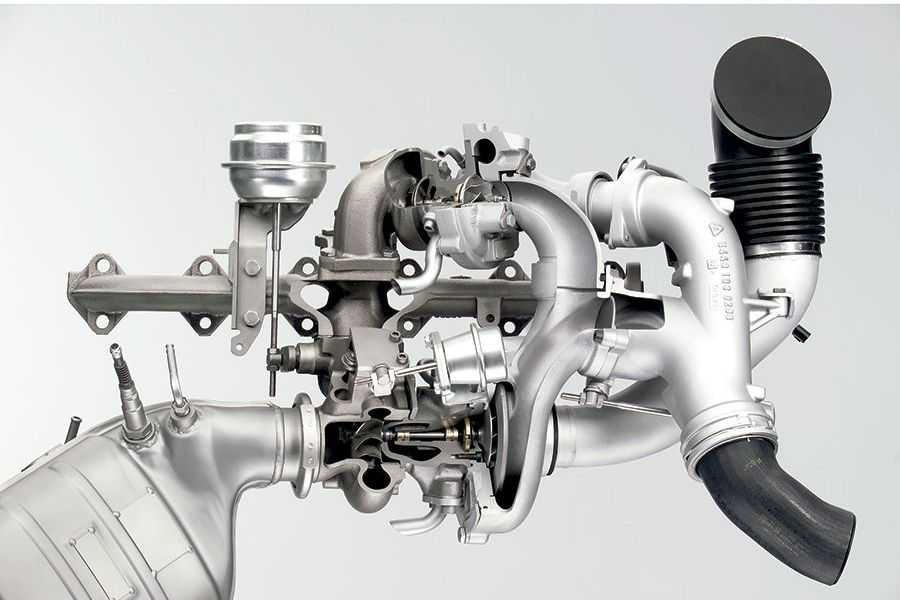

Все турбонаддувы можно условно разделить на два типа – низкого (0,20 бара) и высокого давления (0,82 бара). Первый, как показала практика, может вообще обходиться без регуляторов. К примеру, на мотор Saab 95 V6 Ecopower Turbo объемом 3,0 л установлена относительно маломощная, поэтому и менее «задумчивая» турбина Garrett. Интересно, что для достижения максимального давления 0,25 бара она использует энергию отработавших газов лишь трех цилиндров из шести. На больших оборотах турбонагнетатель не может как следует разогнаться, что и обеспечивает низкое давление наддува. Электронно управляемая заслонка в этой турбине тут же открывается при любом нажатии на педаль газа. Это позволяет турбине немедленно получать необходимое количество отработавших газов для того, чтобы закачивать в цилиндры больше воздуха. Как только «воздушный насос» раскрутился, заслонка возвращается в положение, соответствующее заданному числу оборотов двигателя.

Но это исключение из правил. Обычно в качестве регуляторов давления в турбодвигателях используют предохранительные клапаны – механические, либо с электронным управлением. Первые открываются избыточным давлением наддуваемого воздуха, вторые имеют исполнительные механизмы, как правило, электромагнитные. Команду открыть-закрыть клапану дает ЭБУ двигателя, руководствуясь информацией целой группы датчиков: давления во впускном коллекторе, детонации, расходомера воздуха и т. д. Первым подобную систему применил Saab в 1981 году.

Давление наддува обычно регулируется с помощью клапанных систем, которые перепускают требуемое количество отработавших газов. Хотя встречаются модели, в которых избыточный воздух сбрасывается прямо под капот, что не совсем выгодно с точки зрения экономичности. Впрочем, и первый способ не идеален, ведь значительное количество отработавших газов не выполняет никаких полезных действий.

Что такое VTG?

Турбонагнетатель с изменяемой геометрией VTG (Variable Turbo Geometry) – это вовсе не турбина с поворотными крыльчатками. Реализовать подобное затруднительно. Но зато ничто не мешает сделать подвижным направляющий аппарат, который в зависимости от нагрузки дозировал бы количество и скорость поступающих на «горячую крыльчатку» отработавших газов. Самый простой вариант использовали в роторном моторе Mazda RX7 в конце 80х. Здесь струя выхлопных газов была разделена на два потока. На малых оборотах они воздействовали только на верхнюю часть турбинного колеса. При достижении определенной частоты вращения коленвала срабатывал клапан, после чего отработавшие газы подавались уже на всю поверхность крыльчаток. Правда, оказалось, что данная система хорошо работала только в паре с роторнопоршневым двигателем Ванкеля.

Более удачной оказалась идея с несколькими поворотными лопатками, закрепленными в специальной обойме. Они регулировали скорость и давление потока отработавших газов в зависимости от режима работы. В грузовых автомобилях первой удачно применила этот метод фирма Mitsubishi в середине 80х, а в легковых – Audi и Volkswagen – фирма Allied Signal (Garrett) в 1995 году. Позже VTG-нагнетатетелями обзавелись легковые дизели BMW и MercedesBenz, а также AlfaRomeo. К слову, нечто подобное устанавливалось на советские танковые дизели с середины 60х.

Но пока, к сожалению, такая система прижилась только на дизельных моторах. Дело в том, что нежный направляющий аппарат теряет подвижность после долгой работы при высоких температурах выхлопных газов. Сравним 1050°С для бензинового двигателя и всего 600°С для дизеля. Кроме того, турбина с переменной геометрией дороже, чем обычная. А ее надежность и долговечность все-таки поменьше. Поэтому в ближайшее время вопрос о том, каким должен быть идеальный наддув, остается открытым.

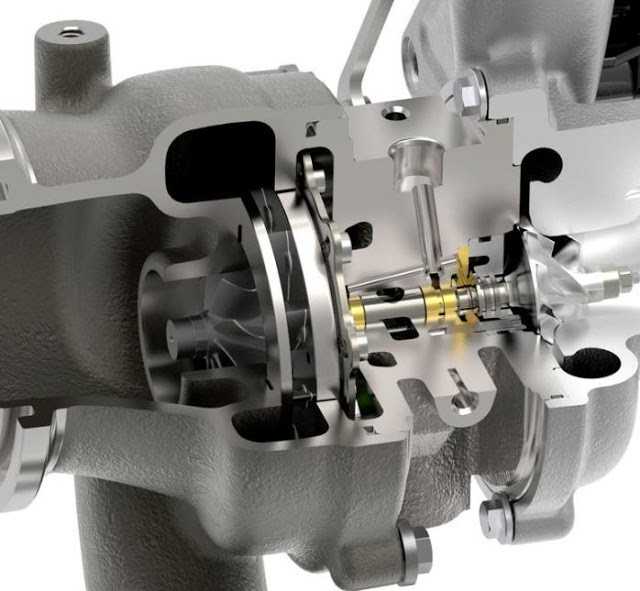

Дизельный насос (ТНВД) имеет турбо-корректор, который подает топливо относительно поступаемого в камеру сгорания воздуха. Такая же коррекция происходит и в инжекторных системах. Окружная скорость вращения вала турбо-корректора достигает 50-70 м/с, что в несколько раз выше скорости движения автомобиля и на порядок выше окружной скорости коленчатого вала, если эти данные перевести в об/мин то ротор турбо-корректора вращается с 150000 — 210000 об/мин а коленвал с 5000-7000 об/мин. При этой скорости малейший дисбаланс превращает ротор в вибратор большего размера, что приводит к механичекому и акустическому шуму, утечке масла через уплотнения и неэффективной работы турбины, а в конечном итоге к заклиниванию вала и обрыву горячей крыльчатки. Вот зачем необходима балансировка вала до сборки турбокомпрессора и после.

Для проверки эффективности работы турбокомпрессора используется вакуумметр-манометр. Для проверки давления картерных газов используем напоромер. Данный прибор позволяет диагностировать состояние двигателя в целом. Ведь работа турбины на 99% зависит от состояния двигателя, а повышенный расход масла и топлива ошибочно указывает на изношенное состояние турбокомпрессора. Что касается диагностики топливной системы автомобиля, то лучше это сделать на специализированной СТО, но некоторые неисправности очевидны. Так средний пробег распылителей форсунок составляет 100 тыс. км. пробега, работа свечей накала 50 тыс. км., свечей зажигания обычных 25 тыс. км. а платиновых 60 тыс. км. Периодическая профилактическая чистка топливной системы составляет около 25 тыс. км. км пробега. Клиенты к нам обращаются как в плане консультации при покупке автомобиля, так и с просьбой диагностики турбины и двигателя для определения реального состояния цилиндро-поршневой группы и ремонта.

Преимущества турбокомпрессорного двигателя

Двигатель, оснащённый турбокомпрессором, обладает техническими и экономическими преимуществами по сравнению с атмосферным (безнаддувным) двигателем:

- Соотношение «масса/мощность» у двигателя с турбокомпрессором выше, чем у атмосферного двигателя.

- Двигатель с турбокомпрессором менее громоздок, чем атмосферный двигатель той же мощности.

- Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. При этом, водитель тяжёлого грузовика должен намного реже переключать передачи на горной дороге, и само вождение будет более «мягким».

Кроме того, можно на базе атмосферных двигателей создавать версии, оснащённые турбокомпрессором и различающиеся по мощности. Ещё более ощутимы преимущества двигателя с турбокомпрессором на высоте. Атмосферный двигатель теряет мощность из-за разрежения воздуха, а турбокомпрессор, обеспечивая повышенную подачу воздуха, компенсирует снижение атмосферного давления, почти не ухудшая характеристики двигателя. Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность. Кроме того:

Количество нагнетаемого воздуха станет лишь ненамного меньше, чем на более низкой высоте, то есть двигатель практически сохраняет свою обычную мощность. Кроме того:

- Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива.Подтверждением тому служит уменьшение потребления топлива грузовиками на больших пробегах.

- Поскольку турбокомпрессор улучшает сгорание, он также способствует уменьшению токсичности отработавших газов.

Ремонт турбин дизельных двигателей

Турбированный дизельный двигатель с неисправным компрессором теряет от 30 до 60 процентов своей мощности. К сожалению, вывести этот агрегат из строя довольно легко: достаточно несколько раз после холодного пуска дать двигателю высокие обороты. Если к тому же моторное масло не соответствует типу двигателя или засорен фильтр, ремонт турбокомпрессора придется делать почти наверняка.

Рекомендации по эксплуатации автомобиля с турбиной

Очевидно, что классическое обслуживание автомобиля — ещё не гарантия того, что Турбина и двигатель может пройти 500 000 км до капремонта. В регламентное обслуживание необходимо вводить такие работы: очистка топливной системы, диагностика-регулировка топливо-воздушной системы, проверка на загрязнение катализатора в выхлопной системе.

В регламентное обслуживание необходимо вводить такие работы: очистка топливной системы, диагностика-регулировка топливо-воздушной системы, проверка на загрязнение катализатора в выхлопной системе.

- При запуске двигателя используйте минимальный газ и не меньше минуты держите двигатель на холостых оборотах. Газовать на двигателе, который лишь несколько секунд назад завелся, значит, заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки.

- После больших оборотов и нагрузки двигателя не выключайте зажигание, дайте двигателю поработать на холостых оборотах от 15 до 30секунд (в зависимости от режима работы двигателя). При нагруженном двигателе крыльчатка турбины вращается на очень высоких оборотах. Быстрое же выключение зажигания приводит к прекращению подачи масла в то время когда крыльчатка ещё вращается с большой скоростью…

- Избегайте длительной работы на холостых оборотах. При этом давление масла в турбине больше, чем воздуха в компрессорной части.

Масло может вытекать в улитки и появится сизый дым.

Масло может вытекать в улитки и появится сизый дым. - Масло, на котором эксплуатируется ваш автомобиль — это действительно самая главная деталь в работоспособности турбонаддува.

Практические советы по обслуживанию, диагностике

Сегодня многие СТО «боятся» автомобилей с турбокомпрессорами. Это происходит из-за нехватки информации с одной стороны и нежелании механиков получать дополнительные знания по автодиагностике. Предлагаем Вам ознакомиться с подходом к турбокомпрессору. Не нужно бояться турбин, нужно технически грамотно представлять процесс проверки турбокомпрессора.

Если автомобиль нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден он или нет. Это можно сделать, пользуясь таблицей, приведенной ниже. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если её не устранить, новый компрессор, установленный взамен неисправного, тоже выйдет из строя, иногда это происходит в первые же секунды после запуска двигателя.

Методика диагностирования турбокомпрессора на двигателе

- Необходимо подсоединиться к системе впускного коллектора с помощью тройника, так как система должна быть герметична.

- Произвести запуск двигателя, дать возможность прогреться двигателю до температуры 70°С.

- Статическая проверка турбонаддува:

- на инжекторных автомобилях показания прибора при холостых оборотах должны быть в секторе вакуумирования (левая зелёная зона). На дизельных автомобилях показания прибора колеблются около «0»;

- для дизельных автомобилей: при холостых оборотах стрелка на приборах находится в «0», при резком и кратковременном нажатии на педаль газа может быть в пределах 0,5 – 0,8 бар при 2200 –3500 об/мин, нагнетание становится эффективным от 2200 об/мин;

- на инжекторных автомобилях при плавном нажатии на педаль акселератора на оборотах двигателя 2000 об/мин показания прибора достигают 0 – 0,2 бар. При резком нажатии на педаль акселератора показания прибора достигают 0,3 – 0,5 бар, и происходит сброс давления, т.

к. двигатель не нагружен. Поэтому инжекторный автомобиль необходимо диагностировать в движении. Эффективность нагнетания происходит от 2800 об/мин двигателя.

к. двигатель не нагружен. Поэтому инжекторный автомобиль необходимо диагностировать в движении. Эффективность нагнетания происходит от 2800 об/мин двигателя.

4. Динамическая проверка турбонаддува:

- необходимо вывести прибор в салон автомобиля;

- произвести измерение на 2-й передаче с максимальным ускорением, при этом показания прибора на инжекторных автомобилях достигают 0,8 – 1,0 бар, а на дизельных – 0,6 – 0,8 бар.

5. После измерения турбонаддува необходимо все соединения вернуть в начальное состояние.

Внимание!!! Если давление турбонаддува для дизеля ниже 0,5 бар, то необходимо уделить серьёзное внимание топливной аппаратуре. Если ниже 0,3 бар при исправном двигателе, то турбокомпрессор требует ремонта.

Внимание!!! Если давление турбонаддува превышает максимально допустимые параметры, то существует большая вероятность выхода из строя цилиндропоршневой группы (прогар поршня).

Вопреки распространенному мнению, можно починить практически любой компрессор. Однако сам процесс ремонта турбин очень сложен, и кроме опыта требует специального оборудования.

Сначала агрегат разбирается и проводится тщательная ревизия состояния всех его деталей. После этого делается собственно ремонт турбокомпрессора, для чего применяются лишь фирменные запчасти, а все подшипники и компрессионные кольца заменяются новыми. Затем турбину тщательно балансируют и картридж собирают. Далее на стенде добиваются идеальной балансировки уже самого картриджа, после чего турбину можно устанавливать на двигатель.

Замена турбокомпрессора

При самостоятельной установке турбины следует выполнять приведённые указания:

- Проверить сливные маслопроводы, снять и полностью их прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла.

В случае сомнений рекомендуется заменить резиновые части новыми деталями.

В случае сомнений рекомендуется заменить резиновые части новыми деталями. - Проверить сапун двигателя, снять и полностью очистить его. Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла, его также нужно очистить и проверить. Одним словом, давление картерных газов не должно превышать 50 кг/м2.

- Пред установкой турбокомпрессора (далее ТКР) заглушить патрубок маслоподачи и слива на ТКР.

- Прогреть двигатель до рабочей температуры, произвести замер давления масла в патрубке подачи масла на ТКР ( не менее 0,8 кг/см2 ) на холостых оборотах и (не более 6,5 кг/см2) на максимальных оборотах.

- Слить отработанное масло с двигателя.

- Произвести замену всех фильтров (масляного, воздушного, топливного). Очистить внутренние полости корпуса воздушного фильтра от инородных частиц и мусора.

- Залить масло, соответствующее требованиям завода-изготовителя для данного типа двигателя (смотреть инструкцию по эксплуатации автомобиля).

- Произвести чистку и проверить герметичность воздушных патрубков подачи и слива масла (патрубки трубопроводов должны соответствовать требованию завода-изготовителя).

- При наличии интеркулера промыть его от остатков масла.

- При наличии катализатора в выхлопной системе необходимо проверить сопротивление противовыхлопа (не более 0,2кг/см2 на оборотах).

При завышенном давлении, или если автомобиль имеет пробег более 100 тыс. км, катализатор нужно заменить или удалить. - Снять заглушку с маслоподающего патрубка. На стартерном режиме произвести прокачивание маслом подающей трубки, слить в ёмкость примерно 100 г масла.

- Произвести монтаж ТКР, не подключая патрубки всасывания и наддува воздуха.

- Подключить маслоподающую трубку к ТКР.

- На стартерном режиме произвести прокачивание масла через ТКР в ёмкость примерно 100 г, контролируя появление масла на сливной трубке.

- Подсоединить маслосливную трубку к ТКР.

- Запустить двигатель, не пользуясь педалью акселератора. Дать поработать двигателю 5–10 минут на холостых оборотах, при этом контролировать температуру патрубка подачи масла (50–60°С), контролировать герметичность всех соединений.

- Увеличить обороты двигателя до 2500/3000 об/мин. При этом отслеживать выброс масла из нагнетающего патрубка улитки ТКР.

- Убедившись, что ТКР не выбрасывает через нагнетающий патрубок улитки масло, произвести монтаж воздушных патрубков.

- Запустить двигатель, проверить герметичность всех соединений.

- Замерить давление во всасывающем тракте после турбины.

Если обнаружены неисправности, конечно же следует их устранить.

С уважением СТО «Ковш»

домашняя диагностика — Автомобили Premier

Содержание

- Обстоятельства неисправности

- В то время, когда контролировать турбину

- Первые показатели неисправности

- Независимая проверка

- Проверка на заведенном двигателе

Турбированные двигатели быстро завоевывают популярность. В случае если раньше турбонагнетатели устанавливались в тяжеловесные либо замечательные спортивные машины, то сейчас турбины возможно заметить на автомобилях , как с бензиновым движком, так и с дизельным.

В случае если раньше турбонагнетатели устанавливались в тяжеловесные либо замечательные спортивные машины, то сейчас турбины возможно заметить на автомобилях , как с бензиновым движком, так и с дизельным.

Турбины дизельного двигателя в большинстве случаев имеют срок эксплуатации значительно меньший, чем у самого движка. Чтобы своевременно совершить меры по профилактике и не столкнуться с необходимостью оплачивать дорогостоящие подробности, необходимо иногда контролировать работу турбины.

Это в полной мере возможно сделать самостоятельно, не обращаясь в автосервис.

Обстоятельства неисправности

Чтобы совершить осмотр турбины и распознать неисправность, нужно осознавать, какие конкретно как раз поломки смогут случиться в совокупности турбонагнетателя.

В большинстве случаев самыми проблемными элементами являются подшипники и сальники. От износа этих подробностей может показаться люфт, шум, возможно столкнуться с клином турбины.

Нарушиться работа может из-за неисправности смазочной совокупности, клапанов вентиляции, либо поршневые кольца уже достаточно изношены. В таком случае продукты сгорания дизтоплива попадают в картер и приводят к негативным последствиям.

В таком случае продукты сгорания дизтоплива попадают в картер и приводят к негативным последствиям.

В случае если в выбросе увиден дым, значительно чаще сизый, то направляться обратить внимание на PCV-клапан. Его неверная работа повышает давление масла в турбине, вследствие этого смазочный материал продавливает сальники.

Попав наружу либо в нагнетаемый воздушное пространство, масло меняет состав смеси, от этого движок существенно теряет мощность и начинает выделять упомянутый выше дым.

В то время, когда контролировать турбину

В случае если применять качественное масло и аккуратно относиться к дизельному агрегату, то турбонагннетатель будет трудиться исправно приблизительно 150 тысяч километров. Дабы найти любую поломку на ее начальной стадии, необходимо пристально смотреть за турбиной, достаточно проверить работу агрегата во время замены масла.

Так, автовладелец может существенно сэкономить, ремонтируя неисправность на ее начальной стадии, вместо замены дорогостоящей подробности.

Первые показатели неисправности

Очевидно, в случае если у автомобилиста нет опыта в работе с машинами, не стоит сходу же разбирать агрегат и пробовать распознать неисправность изнутри. Существует пара показателей, каковые говорят о неправильной работе турбокомпрессора:

- появление сизого либо тёмного дыма во время выброса;

- весьма громкая работа дизельного агрегата при разных нагрузках;

- двигатель довольно часто перегревается;

- расход горючего неуклонно растет, как и скорость расхода масла;

- ухудшение тяги, динамики и потеря мощности.

Любой из показателей может сказать не лишь о неисправной турбине, но и о последовательности вторых небольших поломок. В случае если обстоятельство не в турбонагнетателе, то нужно срочно обратиться на сервис для предстоящей диагностики.

Чем раньше найти поломку, тем дешевле обойдется ее устранить.

Независимая проверка

Первичную диагностику возможно совершить сомостоятельно, дабы не тратиться на компьютерную диагностику, которая довольно часто стоит больших денег. Для начала, турбокомпрессор необходимо шепетильно осмотреть.

Для начала, турбокомпрессор необходимо шепетильно осмотреть.

В первую очередь проверяется качество и уровень моторного масла применяемого для дизельного мотора. После этого необходимо убедиться, что в компрессор не попал никакой посторонний предмет.

По окончании совершённых процедур нужно оценить цвет выброса. Он кроме этого может указать на конкретные неприятности с турбиной. В случае если цвет выброса тёмный, и наряду с этим увидено падение мощности, то, вероятнее, нужно будет иметь дело с переобогащенносй смесью.

Она появляется из-за поломки совокупности впуска-выпуска воздуха. На впуске в цилиндры попадает недостаточное количество воздуха, а на выпуске смогут быть утечки, каковые и приводят к утрата мощности.

Сизый либо кроме того белый дым из выхлопной трубы говорит о том, что масло попадает в цилиндры, а после этого сгорает в рабочей камере. Наряду с этим расход масла может вырасти приблизительно до литра на 1000 километров.

Нужно проверить чистоту и работу ротора фильтров. Ротор должен иметь маленький люфт и не касаться корпуса, в противном случае подробность требует ремонта и немедленного осмотра.

Ротор должен иметь маленький люфт и не касаться корпуса, в противном случае подробность требует ремонта и немедленного осмотра.

Очень сильно загрязненный фильтр не может пропускать нужное количество воздуха, за счет этого создается различное давление в корпусе турбонагнетателя и в картридже с подшипниками. Из этого картриджа масло попадает в компрессор.

В случае если дело не в фильтре, то нужно проверить всю совокупность подачи масла, патрубки и шланги на наличие загибов, щелей и трещин.

Герметичность соединений патрубков возможно проверить при заведенном двигателе. скрип и Свист, а кроме этого воздушное пространство, прорывающийся через совокупность, говорит о том, что хомуты необходимо подтянуть.

Каждая неплотность либо повреждение ведет к недостаточной подаче воздуха в цилиндры.

Еще одной обстоятельством неисправности турбины делается неверный слив масла по причине того, что газы попали в картер. Нужно проверить совокупность вентиляции, дабы дизельный мотор не начал сапунить.

Проверка на заведенном двигателе

Самый несложный метод, как проверить турбину на дизельном двигателе требует присутствия не смотря на то, что бы двух человек.

- Заведите двигатель.

- Отыщите патрубок между впускным коллектором и турбонагнетателем.

- Передавите его.

- Пара секунд погазуйте.

При верной работе турбины, почувствуется, что патрубок ощутимо надувается. В случае если этого не происходит, вероятны дефекты коллектора и разнообразные трещины.

направляться обратиться за квалифицированной помощью для устранения поломки.

Крайне важно понимать, что диагностику возможно совершить самостоятельно, но ремонт нужно доверить специалистам.

Неквалифицированное вмешательство может привести к тому, что маленькая неисправность приведет к поломке всей подробности и поставит автовладельца перед необходимостью поменять и ремонтировать турбокомпрессор. Нужно обратиться в проверенный сервис, где эксперты скоро и как следует устранят неисправность и продлят жизнь турбонагнетателю на дизельном двигателе.

Главные моменты независимой диагностики турбины

Похожие статьи, подобранные для Вас:

Ремонт турбин дизельных двигателей. причины неисправностей

Как проверить турбину на бензиновом двигателе: особенности работы и диагностики

Как проверить дизельный двигатель при покупке авто

Дизельный двигатель троит на горячую: причины

как отремонтировать турбину дизельного или бензинового двигателя?

Мотор с турбонаддувом, некогда считавшийся атрибутом исключительно дорогих машин , сегодня уже никого не удивляет. Турбокомпрессоры все чаще устанавливают не только на дизельные, но и на бензиновые двигатели. Это и понятно: турбированный мотор мощнее и эффективнее обычного атмосферного. Однако ничего вечного нет, и в один не слишком прекрасный день турбокомпрессор может сломаться. По каким признакам понять, что это произошло, где отремонтировать турбину и как убедиться в том, что работу выполнили качественно, читайте в нашей статье.

По каким признакам понять, что это произошло, где отремонтировать турбину и как убедиться в том, что работу выполнили качественно, читайте в нашей статье.

На первый взгляд турбина может показаться простым устройством. Поток отработанных газов вращает крыльчатку, которая, в свою очередь, приводит в движение колесо компрессора, закрепленное на том же валу. Компрессор подает воздух под давлением в цилиндры двигателя. Увеличивается содержание кислорода в топливовоздушной смеси, соответственно сжигается больше горючего. При прежнем объеме камеры сгорания и том же количестве цилиндров мотор работает эффективнее. Его мощность возрастает на 20–30% по сравнению с атмосферным двигателем. Преимущество очевидно, и принцип работы понятен любому.

Но при этой кажущейся простоте двигатель с турбонаддувом устроен сложнее атмосферного, а значит, вероятность его поломки выше. И деталь, которая раньше всего выходит из строя, — это сама турбина. Хотя номинально ее ресурс соответствует сроку службы мотора, на практике это далеко не всегда так. Причем в бензиновых двигателях турбокомпрессор больше подвержен износу. Это связано с более высокой температурой отработанных газов.

Причем в бензиновых двигателях турбокомпрессор больше подвержен износу. Это связано с более высокой температурой отработанных газов.

На заметку

Кроме повышенной мощности, у турбированных двигателей есть еще одно немаловажное преимущество — экологичность. За счет принудительной подачи воздуха топливо в них сжигается эффективнее, образуется меньше вредных продуктов сгорания. В то же время есть и минусы: мотор с турбонаддувом более требователен к качеству масла и топлива, а также требует частой замены воздушного фильтра.

На продолжительность жизни турбины влияют уход за автомобилем и манера вождения. При преимущественно спокойной езде, использовании качественного масла определенных марок и хорошего топлива, регулярной замене воздушного фильтра средний ресурс турбокомпрессора в бензиновом моторе составит 150 000 км, в дизельном — в два раза больше [1] .

Но, как бы бережно вы ни обращались с автомобилем, рано или поздно придется отремонтировать турбину двигателя. Не всегда удается сразу понять, что этот момент наступил. Турбокомпрессор выходит из строя постепенно, и нужно внимательно следить за работой машины, чтобы заметить признаки неисправности.

Не всегда удается сразу понять, что этот момент наступил. Турбокомпрессор выходит из строя постепенно, и нужно внимательно следить за работой машины, чтобы заметить признаки неисправности.

Снижение мощности двигателя чаще всего указывает на то, что в камеру сгорания стало поступать меньше воздуха. Причины этой проблемы разнообразны: от засорения воздушного фильтра или канала подачи воздуха до утечки во впускной или выпускной системе. Утечка может возникнуть из-за трещин и других механических повреждений, из-за отсутствия герметичности соединений.

Синий дым при разгоне появляется вследствие того, что в цилиндры попадает масло. Значит, где-то происходит его утечка. Внимательный автовладелец при этом заметит, что расход масла увеличился. Причиной утечки может стать неисправность турбины.

Шум при работе турбокомпрессора свидетельствует о нарушении герметичности. Необходимо проверить целостность всех трубопроводов, прочность креплений, качество уплотнителей.

Один и тот же признак может быть проявлением различных неисправностей. Самая частая поломка — повреждение подшипников ротора из-за износа или, что более вероятно, из-за неправильной эксплуатации. Другие распространенные проблемы — коксование вала (ведет к перегреву и быстрому выходу из строя), разрушение лопастей турбины, механические дефекты, вызванные попаданием песка и других загрязнений, неисправность актуатора (вакуумного регулятора).

Нередко все эти причины оказываются не самостоятельными, а лишь сопутствующими. Чтобы найти настоящий источник поломки, необходимо провести тщательную диагностику.

Как проходит процесс

Ремонт турбин двигателей — задача не из простых. В большинстве обычных мастерских за эту работу просто не возьмутся, а в качестве решения проблемы посоветуют заменить турбокомпрессор. Причина — в отсутствии специализированного оборудования, которое необходимо для осуществления тонкой настройки турбины. Квалификация мастеров тоже зачастую оставляет желать лучшего.

Впрочем, еще хуже, если вам пообещают восстановить турбину в автосервисе, где нет ни современного оборудования для балансировки, ни оригинальных комплектующих. В этом случае желание сэкономить наверняка обернется еще бóльшими расходами. Весь ремонт, скорее всего, будет заключаться в замене картриджа — центральной части турбины. Обычно в «гаражных» мастерских применяют изделия китайского производства, которые выпускаются с многочисленными дефектами. Не говоря уже о том, что установка нового картриджа — даже идеально отбалансированного — отнюдь не гарантирует устранения проблемы, ведь причина неисправности, как мы выяснили, может скрываться в других частях турбины или даже находиться за пределами турбокомпрессора.

Некачественно отремонтированная турбина прослужит недолго и вскоре потребует замены. Но главная опасность в том, что эксплуатация неисправного турбокомпрессора может привести к поломке самого двигателя.

Так что выход один: искать должным образом оснащенный технический центр, где можно отремонтировать турбину, включая проведение комплексной диагностики, в соответствии со всеми правилами. К слову, такие сервисы есть пока только в столице и некоторых крупных городах. Иногда они оказывают услуги и для жителей регионов, организуя доставку транспортными компаниями.

К слову, такие сервисы есть пока только в столице и некоторых крупных городах. Иногда они оказывают услуги и для жителей регионов, организуя доставку транспортными компаниями.

Ремонт турбины дизельного двигателя в профессиональном техцентре проводят в несколько этапов.

- Турбокомпрессор демонтируют с автомобиля.

- Снимают «улитки» турбины и компрессора, разбирают картридж на составные элементы.

- Производят глубокую трехступенчатую очистку всех деталей турбокомпрессора. Сначала их помещают в моечную машину и промывают активным раствором. На этой стадии удаляются основные загрязнения. Затем проводят пескоструйную обработку крыльчатки турбины, компрессорного колеса, «холодной» и «горячей» «улиток» — при условии, что первичный осмотр этих деталей не выявил механических повреждений (в противном случае они подлежат замене). Наконец, в ультразвуковой ванне промывают патрубки, чтобы окончательно удалить остатки масла.

- Выполняют диагностику. Это самый сложный и ответственный этап ремонта.

Специалист производит визуальный осмотр деталей: некоторые повреждения можно увидеть невооруженным глазом. Проверяют целостность вала, подшипников, оценивают степень их износа. С помощью специального оборудования определяют герметичность впускной и выпускной систем, интеркулера (охладителя воздуха), состояние электромагнитных клапанов.

Специалист производит визуальный осмотр деталей: некоторые повреждения можно увидеть невооруженным глазом. Проверяют целостность вала, подшипников, оценивают степень их износа. С помощью специального оборудования определяют герметичность впускной и выпускной систем, интеркулера (охладителя воздуха), состояние электромагнитных клапанов. - По результатам диагностики проводят дефектовку: составляют перечень деталей, которые подлежат замене. Заказывают необходимые комплектующие — подшипники, втулки, уплотнительные кольца и так далее.

- После замены деталей производят балансировку. Это многоступенчатый процесс. Сначала балансируют вал. Затем на него устанавливают колесо компрессора и снова выполняют балансировку. После этого на отдельном стенде балансируют картридж — центральную часть турбины.

- Собирают воедино все узлы турбокомпрессора.

- С помощью программатора настраивают актуатор, регулируют геометрию турбины.

- Устанавливают отремонтированный турбокомпрессор на автомобиль.

Ремонт бензиновых турбин проводится по той же технологии.

Если все перечисленные мероприятия были выполнены, можно уже почти не сомневаться, что ремонт сделали качественно. Для сравнения: в «гаражной» мастерской список этапов будет намного короче, ведь весь процесс ограничится разборкой, заменой картриджа и сборкой турбины. Так что перед ремонтом имеет смысл заранее поинтересоваться у мастеров, какие работы они планируют провести.

Помимо этого, серьезные технические центры обязательно предоставляют гарантию на свои услуги. Ее срок зависит от особенностей ремонта и составляет в среднем 6–12 месяцев.

Что учесть при ремонте турбины дизельного и бензинового двигателя

Поломки турбины не всегда возникают изолированно: им порой сопутствуют и другие неисправности. Это значит, что одного лишь ремонта турбокомпрессора может оказаться недостаточно. Чтобы гарантированно выявить и устранить все имеющиеся проблемы, требуется комплексная диагностика автомобиля и, возможно, смежные услуги. В связи с этим специалисты рекомендуют обращаться в техцентры, где проводятся все виды работ.

В связи с этим специалисты рекомендуют обращаться в техцентры, где проводятся все виды работ.

Смежные услуги при восстановлении турбин могут включать:

Удаление сажевого фильтра в дизельных двигателях. Эта деталь, как следует из названия, предназначена для того, чтобы уменьшить выбросы сажи, которая образуется из-за неполного сгорания топлива. Когда фильтр чист, проблем нет. Но по мере эксплуатации автомобиля он засоряется, и тогда возникают неприятности: увеличивается расход топлива, повышается температура, вследствие чего турбина перегревается и может выйти из строя. Прочистка и замена сажевого фильтра не помогают: результата хватает ненадолго. Единственно разумным решением остается удаление. Но просто вырезать «сажевик» — это не выход: необходимо именно программное отключение.

Удаление катализатора . Эта операция часто сопутствует ремонту турбины бензинового двигателя. У катализатора та же функция, что и у сажевого фильтра, — уменьшать вредные выбросы в атмосферу. Он тоже имеет ограниченный ресурс работы, со временем засоряется и становится источником проблем, в том числе с турбиной. Поэтому многие автовладельцы принимают решение удалить эту деталь. Одновременно требуется перепрограммирование датчиков кислорода (иначе они будут реагировать на отсутствие катализатора и выдавать ошибки). Такие манипуляции производятся в специализированной мастерской.

Он тоже имеет ограниченный ресурс работы, со временем засоряется и становится источником проблем, в том числе с турбиной. Поэтому многие автовладельцы принимают решение удалить эту деталь. Одновременно требуется перепрограммирование датчиков кислорода (иначе они будут реагировать на отсутствие катализатора и выдавать ошибки). Такие манипуляции производятся в специализированной мастерской.

Глушение клапана ЕГР . Система рециркуляции выхлопных газов (EGR) тоже решает экологическую задачу — снижает выбросы оксидов азота. Но по мере исчерпания ресурса она начинает отрицательно влиять на работу двигателя. Менять ЕГР сложно и дорого, и иногда самым разумным решением становится отключение системы, точнее, главной ее детали — клапана. А поскольку в современных автомобилях они имеют электронное управление, механического изъятия недостаточно — нужно перепрограммирование контроллера. Своими руками такую операцию не выполнить.

Отремонтировать турбину намного дешевле, чем установить новую. Но это сложная работа, и на обычных СТО ее не выполняют. Замена картриджа чаще всего не решает проблемы: необходим капитальный ремонт с диагностикой, который проводится только в специально оснащенных техцентрах.

Но это сложная работа, и на обычных СТО ее не выполняют. Замена картриджа чаще всего не решает проблемы: необходим капитальный ремонт с диагностикой, который проводится только в специально оснащенных техцентрах.

Как проверить, работает ли ваш турбонаддув (плохой или перегоревший?) — Руководство для автомобилей, грузовиков и транспортных средств

Очень быстро… мы помогли нашим читателям значительно сэкономить на автостраховании.

Если у вас есть несколько минут, получите БЕСПЛАТНОЕ сравнение котировок ниже.

Турбокомпрессоры — отличный способ увеличить мощность двигателя, но их замена может быть дорогостоящей. Если вы не уверены, правильно ли работает ваш турбокомпрессор, вы можете выполнить несколько тестов, чтобы выяснить это.

Сначала проверьте датчики вакуума, выхлопных газов и наддува при работающем двигателе. Если вы получаете необычные показания на одном или нескольких из этих датчиков, это может быть проблема с турбонаддувом. Синий или белый дым из выхлопной трубы может указывать на проблему с турбонаддувом или двигателем и требует немедленного устранения.

Синий или белый дым из выхлопной трубы может указывать на проблему с турбонаддувом или двигателем и требует немедленного устранения.

Что такое турбонагнетатель?

Турбокомпрессор — это устройство, которое нагнетает дополнительный воздух в двигатель внутреннего сгорания. Целью дополнительного воздуха является увеличение количества кислорода, доступного для двигателя, что, в свою очередь, увеличивает мощность.

Турбокомпрессоры широко используются в гоночных автомобилях и высокопроизводительных транспортных средствах, а также во многих легковых и грузовых автомобилях.

Турбокомпрессоры работают за счет использования выхлопных газов для вращения турбины, которая затем приводит в действие компрессор, нагнетающий дополнительный воздух в двигатель. Дополнительный воздух не только обеспечивает больше кислорода для сгорания, но также позволяет двигателю сжигать больше топлива, что еще больше увеличивает мощность.

Хотя турбокомпрессоры могут значительно увеличить мощность, они также могут вызвать некоторые проблемы, если они не используются должным образом. Одна потенциальная проблема известна как «турбо-задержка», которая представляет собой задержку между нажатием акселератора и появлением дополнительной мощности от турбонагнетателя.

Одна потенциальная проблема известна как «турбо-задержка», которая представляет собой задержку между нажатием акселератора и появлением дополнительной мощности от турбонагнетателя.

Другой потенциальной проблемой является «стук в двигателе», который представляет собой стук, возникающий при преждевременной детонации топливно-воздушной смеси в цилиндрах.

Правильно обслуживаемые турбокомпрессоры могут обеспечить многолетнюю безаварийную работу, но со временем их необходимо будет заменить.

При покупке нового турбокомпрессора важно выбрать тот, который соответствует рабочему объему двигателя, степени сжатия и желаемой выходной мощности.

Турбокомпрессоры также доступны в различных формах и размерах, поэтому важно выбрать тот, который поместится в моторном отсеке автомобиля.

Независимо от того, покупаете ли вы турбокомпрессор на замену или хотите установить его на свой автомобиль, важно провести исследование и выбрать качественный продукт.

Существует множество различных марок и типов турбокомпрессоров, поэтому важно найти тот, который будет хорошо работать с вашим двигателем и обеспечит желаемое увеличение мощности.

Как проверить, работает ли ваш турбокомпрессор

Турбокомпрессоры жизненно важны для многих высокопроизводительных двигателей, и если они работают неправильно, двигатель может потерять мощность. В этой статье мы покажем вам, как проверить турбонаддув, чтобы убедиться, что он работает правильно.

Во-первых, давайте начнем с краткого обзора того, как работает турбокомпрессор. Турбокомпрессор представляет собой воздушный насос с приводом от выхлопных газов, который сжимает воздух и нагнетает его в двигатель. Этот дополнительный воздух позволяет двигателю сжигать больше топлива, что увеличивает мощность.

Для проверки турбокомпрессора вам понадобится несколько инструментов:

Сначала подключите вакуумметр к впускному коллектору. Затем запустите двигатель и дайте ему поработать на холостом ходу. Показание вакуума должно составлять от 18 до 22 дюймов ртутного столба (дюйм рт. ст.). Если он выходит за пределы этого диапазона, возможно, проблема в турбонагнетателе или двигателе.

Затем запустите двигатель и дайте ему поработать на холостом ходу. Показание вакуума должно составлять от 18 до 22 дюймов ртутного столба (дюйм рт. ст.). Если он выходит за пределы этого диапазона, возможно, проблема в турбонагнетателе или двигателе.

Затем подсоедините датчик EGT к выхлопной трубе перед турбокомпрессором. Запустите двигатель и дайте ему поработать на холостом ходу. EGT должна быть между 600 и 800 градусов по Фаренгейту (F). Если он выходит за пределы этого диапазона, возможно, проблема в турбонагнетателе.

Наконец, подсоедините датчик наддува к впускному коллектору. Запустите двигатель и дайте ему поработать на холостом ходу. Давление наддува должно составлять от 5 до 7 фунтов на квадратный дюйм (psi). Если он выходит за пределы этого диапазона, возможно, проблема в турбонагнетателе.

Если вы получаете нормальные показания на всех трех датчиках, ваш турбокомпрессор, вероятно, работает нормально. Однако, если вы получаете ненормальные показания на одном или нескольких датчиках, может быть проблема с турбонагнетателем.

В любом случае лучше обратиться к квалифицированному механику для дальнейшей диагностики и ремонта.

В чем разница между плохим и лопнувшим турбокомпрессором?

Неисправный турбонагнетатель может привести к потере мощности, как мы упоминали ранее. Но перегоревшая турбина еще более серьезна — она может привести к повреждению двигателя. Так как же отличить плохую турбину от перегоревшей?

Неисправный турбонагнетатель может давать ненормальные показания вакуумметра, датчика выхлопной трубы и датчика наддува (как мы описали в предыдущем разделе). Перегоревшая турбина обычно дает более высокие, чем обычно, показания на всех трех датчиках.

Кроме того, перегоревший турбокомпрессор также может выделять дым из выхлопной трубы. Этот дым будет белого или голубого цвета. Если вы видите этот дым, важно немедленно выключить двигатель, чтобы избежать дальнейших повреждений.

Наконец, если вы слышите странные звуки, исходящие от двигателя, это может быть признаком неисправной или перегоревшей турбины. Эти шумы могут включать нытье, свист или шипение. Если вы слышите какой-либо из этих шумов, важно, чтобы двигатель проверил квалифицированный механик.

Эти шумы могут включать нытье, свист или шипение. Если вы слышите какой-либо из этих шумов, важно, чтобы двигатель проверил квалифицированный механик.

Какие инструменты нужны для ремонта турбокомпрессора?

Для ремонта турбокомпрессора вам потребуется:

В зависимости от серьезности повреждения вам также может понадобиться:

- Новое колесо турбины

- Новое колесо компрессора

- Новый комплект подшипников

Как отремонтировать турбокомпрессор?

Для ремонта турбокомпрессора выполните следующие действия:

- Снимите турбокомпрессор с двигателя.

- Осмотрите турбонагнетатель на наличие повреждений. При наличии незначительных повреждений, таких как трещины или зазубрины на корпусе, их можно устранить с помощью напильника или шлифовального инструмента.

- При наличии более значительных повреждений, например треснувшего турбинного колеса, необходимо заменить эту деталь.

- Очистите все детали турбокомпрессора обезжиривающим средством.

- Соберите турбокомпрессор с помощью ремонтного комплекта, тщательно следуя инструкциям.

- Установите турбонагнетатель обратно на двигатель и затяните все болты в соответствии со спецификацией.

- Запустите двигатель и убедитесь в отсутствии утечек. Заделайте все утечки герметиком, предназначенным для турбокомпрессоров.

Выполните следующие действия, чтобы отремонтировать турбокомпрессор и снова обеспечить бесперебойную работу двигателя. С правильными инструментами и небольшим ноу-хау вы можете легко решить эту распространенную проблему с двигателем.

Как отремонтировать сгоревший турбонагнетатель?

Если у вас взорвана турбина, вам необходимо заменить колесо турбины и колесо компрессора. Также может потребоваться замена комплекта подшипников. Выполните следующие действия, чтобы отремонтировать перегоревшую турбину:

- Снимите турбонагнетатель с двигателя.

- Осмотрите турбонагнетатель на наличие повреждений.

При наличии незначительных повреждений, таких как трещины или зазубрины на корпусе, их можно устранить с помощью напильника или шлифовального инструмента.

При наличии незначительных повреждений, таких как трещины или зазубрины на корпусе, их можно устранить с помощью напильника или шлифовального инструмента. - При наличии более значительных повреждений, например треснувшего турбинного колеса, необходимо заменить эту деталь.

- Очистите все детали турбокомпрессора обезжиривающим средством.

- Соберите турбокомпрессор с помощью ремонтного комплекта, тщательно следуя инструкциям.

- Установите турбонагнетатель обратно на двигатель и затяните все болты в соответствии со спецификацией.

- Запустите двигатель и убедитесь в отсутствии утечек. Заделайте все утечки герметиком, предназначенным для турбокомпрессоров.

Выполните следующие действия, чтобы отремонтировать перегоревшую турбину и снова обеспечить бесперебойную работу двигателя. С правильными инструментами и небольшим ноу-хау вы можете легко решить эту распространенную проблему с двигателем.

Часто задаваемые вопросы

Как долго длится турбонаддув?

Ответ не прост, поскольку существует множество факторов, влияющих на срок службы турбокомпрессора. Однако при надлежащем уходе и обслуживании большинство турбокомпрессоров прослужат несколько сотен тысяч миль.

Однако при надлежащем уходе и обслуживании большинство турбокомпрессоров прослужат несколько сотен тысяч миль.

Одним из важнейших факторов, определяющих долговечность турбокомпрессора, является качество самого устройства. Более дешевые и низкокачественные турбины часто имеют более короткий срок службы, чем более качественные агрегаты.

Кроме того, то, как используется турбокомпрессор, также может повлиять на его срок службы. Частое использование высоких оборотов или чрезмерная работа на холостом ходу могут сократить срок службы турбокомпрессора.

Надлежащий уход и техническое обслуживание необходимы для продления срока службы турбокомпрессора. Регулярная замена масла в двигателе и использование подходящего типа масла может помочь продлить срок службы турбокомпрессора.

Кроме того, избегание резких остановок и запусков двигателя, а также вождение на умеренной скорости также могут помочь сохранить турбонагнетатель в хорошем состоянии.

Как правило, срок службы турбокомпрессора составляет около 150 000 миль, но при надлежащем уходе и обслуживании большинство турбокомпрессоров обеспечивают сотни тысяч миль безотказной эксплуатации.

Можно ли ездить с плохим турбонаддувом?

Если вы заметили, что турбокомпрессор вашего автомобиля издает странные звуки или не обеспечивает такой же уровень мощности, как раньше, лучше всего проверить его у профессионала. Продолжение движения с неисправным турбонагнетателем может привести к серьезному повреждению двигателя.

Турбокомпрессор является неотъемлемой частью двигателя автомобиля, поэтому, если он не работает должным образом, лучше всего отвезти машину к механику и проверить ее. Попытка ездить с неисправным турбокомпрессором может привести к перегреву или заклиниванию двигателя, что приведет к дорогостоящему ремонту.

Могу ли я ездить со лопнувшим турбонаддувом?

Перегоревшая турбина — серьезная проблема, которую нельзя игнорировать. Продолжение движения со сгоревшим турбонаддувом может привести к серьезному повреждению двигателя.

Если вы считаете, что турбокомпрессор вашего автомобиля вышел из строя, важно как можно скорее обратиться к профессионалу для его проверки. Вождение с перегоревшим турбонаддувом может привести к перегреву двигателя, что приведет к дорогостоящему ремонту.

Вождение с перегоревшим турбонаддувом может привести к перегреву двигателя, что приведет к дорогостоящему ремонту.

Ездить с перегоревшим турбокомпрессором не рекомендуется, это может привести к дорогостоящему ремонту. Если вы заметили, что турбокомпрессор вашего автомобиля издает странные звуки или теряет мощность, лучше всего обратиться к механику для проверки.

Турбины вторичного рынка лучше стоковых?

Турбины вторичного рынка могут обеспечить большую мощность и лучшую производительность, чем стандартные турбины. Однако они также могут быть более дорогими и иметь более короткий срок службы.

Если вы хотите повысить мощность и производительность своего автомобиля, турбокомпрессор на вторичном рынке — хороший вариант. Тем не менее, эти агрегаты могут быть дороже, чем стандартные турбины, и они могут не прослужить так долго.

При выборе вторичного турбокомпрессора важно провести исследование, чтобы найти качественный агрегат, который будет соответствовать вашим потребностям.

Нужно ли обновлять мой Turbo?

Возможно, вам потребуется обновить турбокомпрессор, если вы хотите увеличить мощность или модифицировали двигатель. Модернизация до более крупного турбокомпрессора может обеспечить большую мощность, но также может быть дороже и иметь более короткий срок службы.

Если вы думаете об обновлении вашего турбокомпрессора, важно учитывать ваши потребности и цели. За большую мощность приходится платить, поэтому обязательно проведите исследование и выберите качественный блок, который будет соответствовать вашему бюджету и потребностям.

Что такое гибридный турбодвигатель?

Гибридный турбокомпрессор — это турбокомпрессор, в котором используется как механический компрессор, так и турбина с приводом от выхлопных газов. Этот тип турбонаддува может обеспечить большую мощность и лучшую производительность, чем штатный турбокомпрессор.

Если вы хотите получить от своего автомобиля больше мощности и производительности, хорошим вариантом станет гибридный турбодвигатель. Эти агрегаты могут обеспечить большую мощность, чем стандартные турбины, но они также могут быть и более дорогими. При выборе гибридного турбодвигателя важно провести исследование, чтобы найти качественный агрегат, который будет соответствовать вашим потребностям.

Эти агрегаты могут обеспечить большую мощность, чем стандартные турбины, но они также могут быть и более дорогими. При выборе гибридного турбодвигателя важно провести исследование, чтобы найти качественный агрегат, который будет соответствовать вашим потребностям.

Нужно ли обновлять интеркулер?

Возможно, вам потребуется обновить интеркулер, если вы хотите увеличить мощность или модифицировали двигатель. Интеркулер большего размера может помочь охладить воздух, поступающий от турбокомпрессора, что может обеспечить большую мощность и улучшить производительность.

Если вы думаете об обновлении интеркулера, важно учитывать ваши потребности и цели. За большую мощность приходится платить, поэтому обязательно проведите исследование и выберите качественный блок, который будет соответствовать вашему бюджету и потребностям.

Заключение

Если вы подозреваете, что турбонаддув вышел из строя или взорвался, для диагностики проблемы можно выполнить несколько простых тестов. Во-первых, проверьте датчики вакуума, EGT и наддува при работающем двигателе.

Во-первых, проверьте датчики вакуума, EGT и наддува при работающем двигателе.

Если вы получаете ненормальные показания одного или нескольких из этих датчиков, возможно, проблема в турбонаддуве.

Еще один способ проверить неисправность или перегоревший турбонагнетатель — проверить наличие дыма, выходящего из выхлопной трубы. Этот дым будет белого или голубого цвета. Если вы видите этот дым, важно немедленно выключить двигатель, чтобы избежать дальнейших повреждений.

Наконец, если вы слышите странные звуки, исходящие от двигателя, это может быть признаком неисправной или перегоревшей турбины. Эти шумы могут включать нытье, свист или шипение. Если вы слышите какой-либо из этих шумов, важно, чтобы двигатель проверил квалифицированный механик.

Если у вас плохая или взорванная турбина, вам необходимо заменить колесо турбины и колесо компрессора. Также может потребоваться замена комплекта подшипников. Если вы не уверены в том, что делаете, обратитесь к профессионалу.

Ознакомьтесь с некоторыми из этих связанных тем:

Можно ли поставить турбодвигатель на автоматическую машину?

Сколько лошадиных сил добавляет турбо?

Хонда исправила проблемы с турбодвигателем 2020 и 2021 годов?

6 признаков того, что в вашем автомобиле вышел из строя турбонагнетатель

Турбокомпрессор является важной частью двигателя, помогая вам быстрее разгоняться и достигать максимальной скорости в важных ситуациях. Он дает вам ту тягу, когда вы хотите совершить обгон на автомагистрали быстро и безопасно. На некоторых автомобилях вы даже можете услышать приятный рывок, когда включается турбонагнетатель, нагнетая воздух в двигатель. Однако, если ваш турбонаддув перестанет работать должным образом, ваш двигатель может стать неэффективным и иметь низкую производительность. Каковы некоторые из признаков того, что ваша турбина выходит из строя?

Как работает турбонагнетатель?

Турбина нагнетает в двигатель больше воздуха, эффективно усиливая сгорание и повышая максимальную производительность. Он делает это, используя выхлопные газы двигателя для вращения воздушного насоса, а это означает, что турбонаддув получает дополнительную мощность от двигателя, используя кинетическую энергию, создаваемую выбросом выхлопных газов. Затем этот воздушный насос нагнетает дополнительный воздух в двигатель, увеличивая мощность.

Он делает это, используя выхлопные газы двигателя для вращения воздушного насоса, а это означает, что турбонаддув получает дополнительную мощность от двигателя, используя кинетическую энергию, создаваемую выбросом выхлопных газов. Затем этот воздушный насос нагнетает дополнительный воздух в двигатель, увеличивая мощность.

Некоторые из наиболее распространенных причин выхода из строя турбокомпрессора включают следующее:

Недостаток масла и смазки — для нормальной работы турбокомпрессору требуется хороший поток чистого масла. Он может страдать от накопления углеродистых отложений и загрязняющих веществ, которые снижают его эффективность и даже могут привести к его полному разрушению с течением времени.

Посторонние предметы — существует вероятность того, что более крупный мусор, такой как камни или даже сломанные детали других автомобилей, может попасть в турбокомпрессор через впускное отверстие. Как и следовало ожидать, эти частицы могут серьезно повредить колеса и лопасти турбокомпрессора. Проверяйте, регулярно ли обслуживается воздушный фильтр.

Как и следовало ожидать, эти частицы могут серьезно повредить колеса и лопасти турбокомпрессора. Проверяйте, регулярно ли обслуживается воздушный фильтр.

Превышение скорости — при постоянном повышении производительности вашего двигателя газ будет проходить через уплотнения и трубы. Со временем это давление может привести к утечкам и трещинам, что усложнит работу турбокомпрессора и повысит уровень усталости. Это может повредить и изнашивать турбину.

Возраст и износ – как и следовало ожидать, турбо не вечно. Вы смотрите на жизненный цикл этой детали, который составляет от 100 до 150 тысяч миль, в зависимости от того, как вы водите свой автомобиль. В конечном итоге потребуется замена.

Прочие проблемы — поскольку турбонагнетатель постоянно находится под давлением, существует множество факторов, которые могут повлиять на его работу. Чрезмерная температура выхлопных газов (EGT) может привести к перегреву детали, а попадание влаги — к ржавчине и деградации. Кроме того, турбо может страдать от проблем, вызванных выхлопной системой, впуском топлива и перепускным клапаном.

Кроме того, турбо может страдать от проблем, вызванных выхлопной системой, впуском топлива и перепускным клапаном.

Обратите внимание на эти симптомы, которые помогут вам диагностировать неисправный турбокомпрессор в вашем автомобиле:

Потеря мощности и медленное ускорение — турбокомпрессор разработан для того, чтобы ваш автомобиль быстрее разгонялся до максимальной скорости. Естественно, вы будете хорошо осведомлены о его производительности и возможностях. Если вы заметили, что автомобилю требуется больше времени, чтобы разогнаться, и он не может танцевать между потоками машин, как раньше, то проверка турбонаддува должна быть вашим первым портом захода.

Дымный выхлоп и чрезмерные выбросы – одна из проблем с изношенными уплотнениями и трещинами в турбонаддуве заключается в том, что это позволяет маслу попасть в выхлоп, который сгорает с очень отчетливым серовато-голубым дымом. Этот симптом становится еще более заметным, когда вы едете на скорости и включаете турбо, поэтому, если вы заметили этот дым в зеркале, виновником может быть турбо.

Этот симптом становится еще более заметным, когда вы едете на скорости и включаете турбо, поэтому, если вы заметили этот дым в зеркале, виновником может быть турбо.

Индикатор проверки двигателя — существует несколько причин, по которым этот индикатор может загораться на приборной панели. Это может быть связано с проблемами с вашими датчиками или даже с незакрепленной крышкой бензобака, но иногда это может указывать на серьезную проблему с вашим турбонаддувом. Оставайтесь в безопасности и проверьте автомобиль у механика.

Неактивный датчик наддува — во многих спортивных автомобилях и топовых моделях вы увидите датчик наддува, показывающий величину тяги, создаваемой турбонаддувом. Как и в случае с ускорением, со временем вы почувствуете производительность. Любое падение наддува должно указывать на то, что вам следует записаться в сервисный центр для проверки.

Горящее масло – как мы уже упоминали, утечка масла в турбонагнетателе является признаком постепенного выхода из строя. Отсоедините даунпайп перед турбиной и загляните внутрь. Вы видите масло? Любой признак отложений в трубе означает, что вам необходимо отремонтировать турбокомпрессор. Если эту проблему не решить, вся система может выйти из строя.

Отсоедините даунпайп перед турбиной и загляните внутрь. Вы видите масло? Любой признак отложений в трубе означает, что вам необходимо отремонтировать турбокомпрессор. Если эту проблему не решить, вся система может выйти из строя.

Скулящий турбонаддув — при включении турбонаддува неисправный турбонаддув может издавать громкий скулящий звук, похожий на сирену, который будет усиливаться по мере усугубления проблемы. Если это сочетается с любым из других признаков, перечисленных здесь, то вы можете быть уверены в проблемах с деталью.

Можно ли ездить с перегоревшим турбокомпрессором?Если вы считаете, что ваш турбонаддув взорвался, рекомендуется остановить машину и проверить, не сломан ли он. Дым, выходящий из детали, довольно бесспорен, но если вы не уверены, то снимите впуск и проверьте вал. Хотите верьте, хотите нет, но вы можете ездить без турбонаддува, но, вероятно, безопаснее вызвать восстановительный подъемник.

Если вы решите ехать со сломанной турбиной, то сначала отцепите рычажный механизм от активатора вестгейта, а затем используйте трос, чтобы удерживать его в открытом состоянии, пока вы проедете необходимое расстояние, чтобы добраться до механики. Не торопитесь с педалью газа, так как вестгейт не сможет справиться с полным давлением выхлопных газов. Обязательно следите за уровнем масла, если вы решите ездить на перегоревшей турбине, и не проезжайте больше 100 миль.

Не торопитесь с педалью газа, так как вестгейт не сможет справиться с полным давлением выхлопных газов. Обязательно следите за уровнем масла, если вы решите ездить на перегоревшей турбине, и не проезжайте больше 100 миль.

Имейте в виду, что когда ваша турбина выйдет из строя, ее части упадут в интеркулер и сальники выйдут из строя. К сожалению, двигатель может работать на этом масле и может работать на максимальных оборотах до тех пор, пока все масло не будет израсходовано, после чего двигатель заклинит. Если ваш турбонаддув неисправен, снимите интеркулер, воздушную коробку и все трубы, чтобы не повредить двигатель.

Конечно, если вы сообразительны, то можете заменить турбину самостоятельно, сэкономив время и деньги на дорогостоящем ремонте в гараже.

Высокогибкая система генерации горячего газа для испытаний турбонагнетателей Научно-исследовательская работа по теме «Машиностроение»

Доступно на сайте www.sciencedirect. com Итальянская ассоциация теплового машиностроения, ATI2013

com Итальянская ассоциация теплового машиностроения, ATI2013

Очень гибкая система генерации горячего газа для турбокомпрессора

испытания

Родольфо Бонтемпоа, Массимо Кардонеа, Марчелло Маннаа*, Джованни Форрароа

«Université degli Studi di Napoli — Federico II — Dipartimento di Ingegneria Industriale, via Claudio 21, 8015, Неаполь, Италия

Abstract

В статье представлены разработка и создание прототипа газогенераторной системы для экспериментальных испытаний турбокомпрессора, способной обеспечить широкий диапазон скоростей потока с адекватными термодинамическими характеристиками Система питает испытательную секцию турбокомпрессора потоком горячего газа заданного среднего и изменяющегося во времени давления и температуры, чтобы полностью охватить рабочий диапазон устройства с контролируемой точностью. более традиционная система газового сгорания, обеспечивает более безопасную эксплуатацию буровой установки, обеспечиваемую прочностью конструкции четырехтактного дизельного двигателя и более простым регулированием потока на входе в турбину, что достигается за счет внешней станции наддува и современного электронного блока управления ДВС. так что значения массового расхода, давления и температуры могут быть установлены независимо друг от друга.0003

так что значения массового расхода, давления и температуры могут быть установлены независимо друг от друга.0003

Карты установившейся производительности компрессора и турбины можно получить, работая на буровой установке в соответствии с обычной процедурой, т. е. собирая набор точек данных отношения расхода давления (mg, n) для заданных свойств горячего газа. В качестве альтернативы, используя более продвинутые режимы работы, можно воспроизвести нестационарные испытания, чтобы воспроизвести сложности, характеризующие ездовые циклы, требуемые последними европейскими правилами.

© 2013TheAuthors.Издательство ElsevierLtd. Отбор и рецензирование под ответственность ATINAZIONALE

Ключевые слова: турбонаддув, система генерации горячего газа, буровая установка

1. Введение

Последние тенденции, возникающие в отрасли двигателей внутреннего сгорания, свидетельствуют о возрождении турбонаддува как технологии, способной внести существенные изменения в несколько областей автомобилестроения.

* Марчелло Манна. Тел.: +39-081-768-3287; факс: +39-081-239-4165. Адрес электронной почты: [email protected]

1876-6102 © 2013 Авторы. Опубликовано Elsevier Ltd. Отбор и рецензирование под ответственностью ATI NAZIONALE doi:10.1016/j.egypro.2014.01.117

Преимущества применения турбонагнетателя в ДВС хорошо известны и в концепции уменьшения габаритов включают снижение удельного расхода топлива (BSFC) и выбросов загрязняющих веществ. Для достижения этих преимуществ требуется точное согласование, поэтому очень важны надежные рабочие карты как компрессора, так и турбины. К сожалению, производители турбокомпрессоров обычно предоставляют своим клиентам мало данных низкого качества, не принимая во внимание, например, потенциальное возникновение нестабильности компрессора (заклинивание при вращении и помпаж) или влияние условий пульсации потока на входе в турбину. Очень часто информация об условиях работы турбины предоставляется в виде одной непрерывной линии без подробностей о влиянии скорости вращения турбонагнетателя и даже данные о КПД обычно не детализируются. Иногда данные турбины измерялись на установках с непрерывным и холодным потоком, условия потока которых сильно отличаются от реальных.

Иногда данные турбины измерялись на установках с непрерывным и холодным потоком, условия потока которых сильно отличаются от реальных.

Коммерческие испытательные установки, такие как австрийская AVL или немецкая FEV [1,2], основаны на использовании камеры сгорания, а их большой расход и температурный диапазон дают возможность получить точные данные о производительности, как правило, в условия стационарного течения. Различные решения были предложены другими исследовательскими центрами [9,10], где неустойчивость характерна введением установки на впускном коллекторе турбины вращающегося клапана.

Испанская установка CMT-Motores Университета Валенсии вместо этого основана на использовании двигателя внутреннего сгорания в качестве генератора горячего газа, а неустойчивость на входе в турбину объясняется установкой на коллекторе системы клапанов поршневого ДВС [3,4].

Подобно ранее рассмотренной установке, настоящая установка также основана на использовании двигателя внутреннего сгорания в качестве генератора горячего газа, а отличия в основном касаются системы генератора холодного газа, питающей ДВС. Буровая установка способна производить точные устойчивые и нестационарные данные в соответствии с полностью автоматизированной процедурой с электронным управлением.

Буровая установка способна производить точные устойчивые и нестационарные данные в соответствии с полностью автоматизированной процедурой с электронным управлением.

Номенклатура

Переменный ток переменного тока Греческий

BMEP тормозное среднее эффективное давление n отношение давления

BSL наилучшая прямая 9 безразмерная температура T/Tref

Генератор холодного газа CGG

Постоянный ток Индексы

Блок сбора данных и управления процессом DCU a воздух

Полная шкала FS f топливо

Генератор горячего газа HGG g газ

ДВС на входе

ma Расход воздуха на выходе

mf Расход топлива эталон

mg Массовый расход газа

Па давление воздуха

PG Давление газа

ПИД-пропорциональный интегративный контроллер

Блок управления нагрузкой нагрузку PLCU

T A Deptry

T G ТЕМПЕТА

TC Turbocharger

2. Проект буровой установки нацелен на

Как уже упоминалось во введении, последние разработки двигателей в значительной степени зависят от использования турбонагнетателей почти во всех применениях ДВС как в двигателестроении, так и в промышленном контексте. По этой причине все производители выпускают семейства турбокомпрессоров, отличающиеся различными размерами и характеристиками. Для того, чтобы

По этой причине все производители выпускают семейства турбокомпрессоров, отличающиеся различными размерами и характеристиками. Для того, чтобы

максимизировать гибкость испытательного стенда, все эти особенности необходимо учитывать на этапе проектирования. Поэтому перед выполнением исполнительного проектирования буровой установки необходимо тщательно провести предварительное углубленное исследование рабочей зоны буровой установки.

Как было сказано ранее, самый простой способ проверки турбокомпрессоров основан на использовании коммерческого стенда, такого как австрийский AVL [1] или немецкий FEV [2]. Основным устройством этих систем является камера сгорания, в которой горячий газ, направляемый в турбокомпрессор, производится с помощью диффузионного пламени и сжимается отдельным компрессором.

Проектирование последнего типа установки начинается с определения диапазона наиболее важных термогидродинамических характеристик горячего газа, подаваемого на испытуемое изделие, то есть массового расхода mg, температуры Tg и давление стр. Очевидно, что максимальная тепловая мощность и массовый расход топлива mf в основном зависят от выбора пары (mg, Tg) и должны соответствовать термической и механической стойкости материалов. Как правило, расход газа обеспечивается компрессором с регулируемой скоростью, а температура горячего газа регулируется различными настройками воздуха/топлива.

Очевидно, что максимальная тепловая мощность и массовый расход топлива mf в основном зависят от выбора пары (mg, Tg) и должны соответствовать термической и механической стойкости материалов. Как правило, расход газа обеспечивается компрессором с регулируемой скоростью, а температура горячего газа регулируется различными настройками воздуха/топлива.

Несмотря на простоту сборки и довольно широкое распространение в научном сообществе, этот тип буровой установки имеет ряд серьезных ограничений. Прежде всего, тепложидкостные динамические характеристики горячего газа, поступающего в рабочий участок, трудно подобрать самостоятельно. Затем при каждом рабочем режиме должна быть гарантирована минимальная температура газа, чтобы обеспечить нормальный процесс сгорания. Более того, давление газа и скорость потока носят постоянный характер и, следовательно, далеки от типичных условий работы турбокомпрессора. Наконец, с точки зрения безопасности камера сгорания требует принятия специальных и дорогостоящих мер.

По этим причинам на ранних стадиях проектирования данной буровой установки использовалась другая методология, и преследовалось несколько целей, а именно:

Рис. 1 — Концептуальная схема генератора горячего газа

• независимый выбор массового расхода, температура и давление горячего газа,

• временная модуляция вышеуказанных характеристик,

• полный контроль и простота эксплуатации установки в полностью автоматизированном режиме.

В связи с вышеизложенными требованиями был быстро сделан вывод, что лучшим решением являются двигатели внутреннего сгорания, управляемые с помощью специальной стратегии управления.

В то время как бензиновые двигатели обеспечивают более высокую температуру выхлопных газов по сравнению с дизельными двигателями, предпочтение отдается последним из соображений безопасности, а также более низких затрат на эксплуатацию и техническое обслуживание. Разрыв в температуре на входе в турбину (TIT) может быть заполнен за счет установки дожигателя на выпускном коллекторе и использования обедненной смеси выхлопных газов. Такое устройство повысит гибкость газогенератора, предлагая возможность регулировки TIT в соответствии с требованиями испытуемого изделия, функция, которая будет потеряна при использовании бензинового двигателя в качестве газогенератора.

Такое устройство повысит гибкость газогенератора, предлагая возможность регулировки TIT в соответствии с требованиями испытуемого изделия, функция, которая будет потеряна при использовании бензинового двигателя в качестве газогенератора.

Таким образом, газогенераторное устройство основано на современном легком дизельном двигателе с турбонаддувом и непосредственным впрыском, который был лишен турбонагнетателя для сохранения энергоемкости выхлопных газов и был внешне наддувен компрессорной станцией специальной конструкции, обеспечивающей достижение исходных характеристик ДВС по среднему эффективному давлению в тормозной системе (BMEP). Еще раз, чтобы обеспечить максимально возможную гибкость буровой установки, компрессорная станция была задумана как действительно независимая (от ДВС) система с автономным механическим приводом.

3. Схема буровой установки

Экспериментальная установка расположена в лабораториях DII — Dipartimento di Ingegneria Industriale Университета Федерико II в Неаполе. Лаборатория построена заново и соответствует самым актуальным стандартам безопасности, контроля загрязнения и энергосбережения. Стенд для испытаний турбокомпрессора можно рассматривать как состоящий из четырех основных секций, а именно генератора холодного газа (ГГГ), генератора горячего газа (ГГГ), испытательной секции (ТС) и блока сбора данных и управления технологическим процессом (БСУ) (см. рис. 2).

Лаборатория построена заново и соответствует самым актуальным стандартам безопасности, контроля загрязнения и энергосбережения. Стенд для испытаний турбокомпрессора можно рассматривать как состоящий из четырех основных секций, а именно генератора холодного газа (ГГГ), генератора горячего газа (ГГГ), испытательной секции (ТС) и блока сбора данных и управления технологическим процессом (БСУ) (см. рис. 2).

Рис. 2 – Общий вид стенда

3.1. Генератор холодного газа

Как упоминалось в §2, CGG должен обеспечивать ДВС требуемым расходом воздуха при соответствующих уровнях давления наддува и температуры. Эти данные были собраны в ходе подробной экспериментальной кампании, проведенной на двигателе с турбонаддувом, и послужили целью разработки концепции CGG. Процедура управления CGG будет рассмотрена в §4.

Atlas Copco Байпасный поток

Рис. 3 — Схема генератора холодного газа

Основу устройства генератора холодного газа составляют два винтовых компрессора среднего размера, а именно. двухступенчатый Atlas-Copco GA55VSD с промежуточным охлаждением и одноступенчатый универсальный специальный винтовой компрессор. Атлас-Копко относится к типу с впрыском масла и оснащен блоком постобработки, отделяющим смазочное масло от сжатого воздуха, и резервуаром на 2000 литров, используемым в качестве емкостного блока. При полной мощности (55 кВт) две ступени с промежуточным охлаждением могут производить до 3500 кг/ч при максимальном манометрическом давлении 12 бар. Станция работает с системой управления с замкнутым контуром, устанавливающей соответствующее значение оборотов приводного двигателя переменного тока с регулируемой скоростью в соответствии с целевым расходом.

двухступенчатый Atlas-Copco GA55VSD с промежуточным охлаждением и одноступенчатый универсальный специальный винтовой компрессор. Атлас-Копко относится к типу с впрыском масла и оснащен блоком постобработки, отделяющим смазочное масло от сжатого воздуха, и резервуаром на 2000 литров, используемым в качестве емкостного блока. При полной мощности (55 кВт) две ступени с промежуточным охлаждением могут производить до 3500 кг/ч при максимальном манометрическом давлении 12 бар. Станция работает с системой управления с замкнутым контуром, устанавливающей соответствующее значение оборотов приводного двигателя переменного тока с регулируемой скоростью в соответствии с целевым расходом.

За резервуаром расположен ПИД-регулятор давления. Это устройство устанавливает уровень давления наддува, запрошенный HGG, и может охватывать широкий диапазон рабочих условий с высокой частотной характеристикой. Входные данные в систему управления CGG поступают из системы управления HGG.