причины, особенности, советы по эксплуатации

Ремонт двигателя может быть капитальным или простой переборки. В первом случае производится восстановление ДВС до заводских настроек, во втором – меняются непригодные к эксплуатации детали на новые.

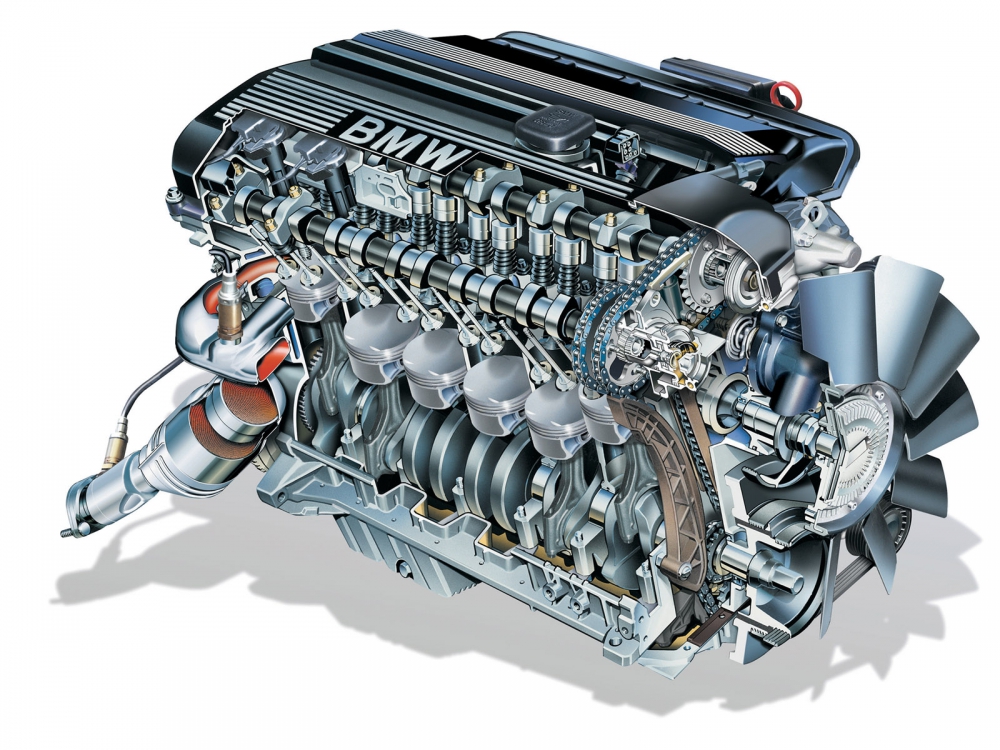

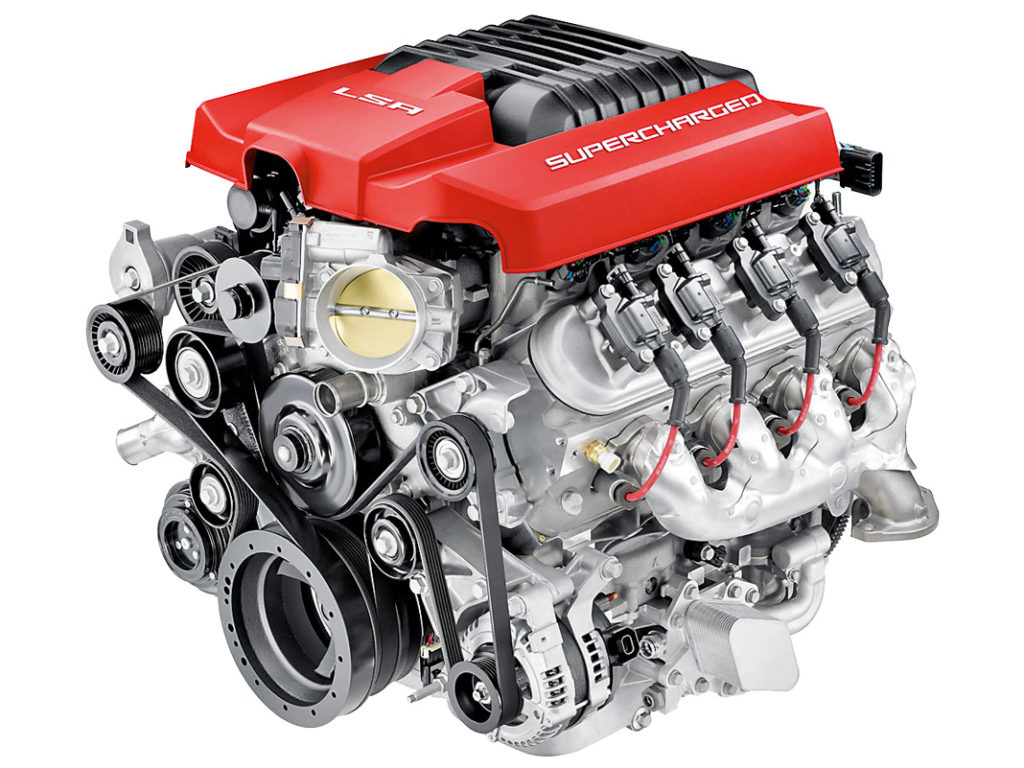

Двигатель – наименее надежный и долговечный элемент любого автомобиля. При обслуживании этому агрегату уделяется больше всего внимания, но это практически не меняет того, что ДВС первым выходит из строя. Причиной этого служит работа при высоких нагрузках и температурах, а также химическое и механическое воздействие.

Шатунные и коренные подшипники скольжения, коленчатый вал, клапаны, поршневые кольца, цилиндры и поршни наиболее подвержены износу. Срок службы двигателя напрямую зависит от ресурса этих деталей. Если они изнашиваются, а клапаны неплотно прилегают к гнездам, возникает необходимость в проведении диагностики и последующих ремонтных работ.

При неисправности других компонентов, влияющих на работу двигателя, не требуется полная разборка силового агрегата.

Помимо условий эксплуатации срок службы ДВС зависит от качества конструкционных материалов, из которых изготовлены его рабочие элементы. Поэтому при ремонте двигателя не стоит экономить на запчастях и следует использовать детали от проверенных производителей. В противном случае может случиться такая поломка, которая не позволит произвести ремонтные работы и придется приобретать новый силовой агрегат.

В среднем ресурс современных двигателей составляет от 150 до 250 тыс. км. Существуют агрегаты, которые могут преодолеть рубеж в 1 млн. км, но сегодня подобные ДВС большая редкость. После выработки ресурса происходит снижение характеристик и мощности двигателя, и требуется плановая замена основных элементов.

Признаки необходимости ремонта двигателя:

-

Снижение мощности

-

Посторонние звуки при работе

-

Нестабильная работа ДВС

-

Увеличение расхода топлива и масла

-

Механические повреждения двигателя, например, трещина в блоке

-

Частый перегрев

-

Низкая компрессия в цилиндрах

-

Переизбыток газов в картере

-

Загрязнение свечей зажигания маслом и нагаром

-

Низкое давление масла в системе

При наблюдении подобных проблем автомобиль следует отправить на диагностику, исходя из результатов которой можно определить, ограничится ли все заменой изношенных деталей или потребуется капитальный ремонт агрегата.

Существует три основных вида ремонта: по регламенту, внеплановый и капитальный. Первый вид предполагает замену изношенных деталей на новые согласно регламенту, заданному автопроизводителем. Внеплановый ремонт производится в случае, если двигатель еще не выработал свой ресурс, но по каким-то причинам в нем произошла поломка. Капремонт производится по регламенту автопроизводителя или после полной поломки двигателя.

Иногда неисправности в механической части ДВС таковыми не являются. Например, при неполадках в системе выпуска отработавших газов, АКПП, опор двигателя, системе питания, системе управления двигателем и т.д. В это случае от ремонта ДВС можно отказаться.

В связи с этим нужно быть особенно внимательным на различных СТО, где недобросовестные механики могут под предлогом капитального ремонта предложить замену исправных компонентов двигателя.

Первым этапом капитального ремонта является разборка и очистка двигателя. Затем нужно выполнить дефектовку, включающую в себя оценку выработки, измерение зазоров, проверку состояния головки блока цилиндров, блока цилиндров и определенных деталей на предмет наличия дефектов и износа, и т.д. После этого производится сравнение состояния деталей с заводскими допусками.

Затем нужно выполнить дефектовку, включающую в себя оценку выработки, измерение зазоров, проверку состояния головки блока цилиндров, блока цилиндров и определенных деталей на предмет наличия дефектов и износа, и т.д. После этого производится сравнение состояния деталей с заводскими допусками.

Основываясь на результатах дефектовки делается заключение о том, какие детали можно восстановить, а какие заменить. К примеру, при ремонте головки блока цилиндров устраняются трещины, шлифуются плоскости, меняются направляющие втулки клапанов и реставрируются их седла, производится замена клапанов, гидрокомпенсаторов и маслосъемных колпачков, ремонтируется или приобретается распределительный вал, толкатели и т.п.

К компонентам ДВС, которые можно восстановить, относятся поршни. Есть, однако, один нюанс – все зависит от наличия задиров на поверхностях.

На юбки поршней еще в процессе производства наносятся специальные антифрикционные покрытия. Такие материалы служат для облегчения приработки, снижения износа и трения, защиты поверхностей от задиров и т.д. Определить истирание слоя АФП без визуального осмотра поршней нельзя. Если ранее на их юбках был слой покрытия, то поверхности, на которые наносился антифрикционный материал будут более темными.

Такие материалы служат для облегчения приработки, снижения износа и трения, защиты поверхностей от задиров и т.д. Определить истирание слоя АФП без визуального осмотра поршней нельзя. Если ранее на их юбках был слой покрытия, то поверхности, на которые наносился антифрикционный материал будут более темными.

Восстановить заводской слой можно при помощи антифрикционного твердосмазочного покрытия MODENGY Для деталей ДВС. Оно содержит дисульфид молибдена и графит, которые распределены в среде растворителей и полимерного связующего. Этот состав способен отверждаться как при нагреве (20 минут при +170 °C), так и при комнатной температуре (12 часов при +20 °C).

Перед применением данного покрытия следует тщательно подготовить поверхность. В противном случае адгезия АФП будет недостаточной, а защитный слой – недолговечным. Для обезжиривания и очистки следует использовать Специальный очиститель-активатор MODENGY. Производитель гарантирует, что только этот материал обеспечивает наилучшее сцепление покрытия с поверхностью и увеличивает его ресурс. Применение очистителей и растворителей других марок не даст такого эффекта.

Применение очистителей и растворителей других марок не даст такого эффекта.

После подготовки поверхности на поршне не должно остаться отпечатков рук, следов нагара, масла и других загрязнений. В противном случае покрытие попросту начнет облезать.

Далее следует нанесение покрытия. Баллон с материалом предварительно нужно встряхнуть в течение нескольких минут после появления характерного стука металлического шарика. Покрытие наносится с расстояния 15-20 см. При возникновении подтеков нанесенный слой материала следует удалить Специальным очистителем-активатором MODENGY и повторить процедуру.

Возможно нанесение двух слоев АФП с промежуточной сушкой в течение 20 минут. Отвержденный слой по толщине должен соответствовать 10-20 мкм. Напыление трех и более слоев невозможно.

Напыление трех и более слоев невозможно.

По завершении работ следует прочистить сопло распылительной головки аэрозоля. Для этого нужно перевернуть баллон вверх дном и, посредством нажатия на распылительную головку, выпустить остатки покрытия.

При ремонте блока цилиндров производится хонингование и расточка. Это делается для подготовки к дальнейшей установке ремонтных поршней, шатунов, поршневых колец и т.д. Затем можно дополнительно выполнить гильзовку блока цилиндров. Если в БЦ обнаружились трещины нужно оценить их масштаб и по возможности устранить. Восстанавливается также изношенная постель коленвала, выравниваются привалочные плоскости, производится замена вкладышей. Параллельно выполняется ремонт или замена коленчатого вала.

Последний этап – сборка ДВС и его проверка перед установкой. Чтобы новые детали приработались выполняется пробный запуск, который также позволяет оценить работу двигателя после ремонта, выполнить требуемые регулировки и настройки систем питания и зажигания, механизма ГРМ и т.д.

Многие автовладельцы вместо ремонта двигателя предпочитают купить контрактный мотор. Но такое действие имеет смысл только с финансовой точки зрения, так как стоимость такого ДВС меньше или сопоставима с ценой на ремонтные работы.

Но не стоит забывать, что такой двигатель ранее стоял на другом транспортном средстве и нужно учитывать его оставшийся ресурс, общее состояние и соответствует ли заявленный пробег действительности. Кроме того, при постановке автомобиля с контрактным мотором могут возникнуть некоторые сложности.

Приобретение контрактного ДВС вместо капитального ремонта имеет актуально, если:

-

Существует необходимость в быстрой замене с целью сэкономить время

-

Имеющийся двигатель не подлежит ремонту

-

Возникли сложности с покупкой запчастей и ремкомплектов

Основной аргумент к покупке такого агрегата – его низкая стоимость. Порой цена на него в 1,5-2 раза ниже, чем стоимость капремонта. Однако следует учитывать, что хороший, даже Б/У двигатель, не может стоить дешево, а значит рассматривать приобретение такого ДВС можно лишь на свой страх и риск.

Порой цена на него в 1,5-2 раза ниже, чем стоимость капремонта. Однако следует учитывать, что хороший, даже Б/У двигатель, не может стоить дешево, а значит рассматривать приобретение такого ДВС можно лишь на свой страх и риск.

Если ремонт двигателя произведен по всем правилам с используемых качественных запчастей, такой агрегат способен проработать достаточное количество времени, и даже превысить заложенный заводом ресурс. Это особенно актуально для современных высокотехнологичных турбированных двигателей, в которых нужно использовать качественное моторное масло и топливо.

Например, алюсил, никосил и им подобные сплавы, используемые в современных ДВС при производстве блока цилиндров, являются одной из причин, почему современные двигатели не выхаживают и 100 тыс. км. Особенно это касается стран, где качество топлива не соответствует общемировым стандартам.

Гильзование блока цилиндров позволяет решить эту проблему, обеспечивает нормальную работу двигателя и увеличивает его ресурс.

Обкатка является залогом корректной работы ДВС после ремонтных работ.

Здесь требования похожи на те, которые применяются к новым автомобилям:

-

5-10 минутный прогрев двигателя перед каждой поездкой

-

Ограничение по оборотам

-

Режим эксплуатации без резких разгонов и торможений

-

Запрещается перевозить грузы или буксировать прицеп

-

Запрещается длительное передвижение с постоянной скоростью на одних и тех же оборотах

-

Запрещается торможение двигателем

-

Запрещается езда «внатяг» на повышенной передаче и т.д.

Период обкатки после капремонта может составлять от 1 до 10 тыс. км. После этого допускается постепенное увеличение нагрузки на двигатель. За это время необходимо произвести 3 замены моторного масла: через 1 тыс. км, на 5 тыс. км, на 7 тыс. км. Благодаря этому из системы удаляются продукты износа, которые образуются в процессе приработки новых компонентов. Вместе с маслом меняется масляный фильтр. После 10 тыс. км пробега обкатка завершается, и смазочный материал меняется в соответствии с межсервисным интервалом.

км. После этого допускается постепенное увеличение нагрузки на двигатель. За это время необходимо произвести 3 замены моторного масла: через 1 тыс. км, на 5 тыс. км, на 7 тыс. км. Благодаря этому из системы удаляются продукты износа, которые образуются в процессе приработки новых компонентов. Вместе с маслом меняется масляный фильтр. После 10 тыс. км пробега обкатка завершается, и смазочный материал меняется в соответствии с межсервисным интервалом.

Приработка полностью завершается через 30 тыс. км пробега.

Ремонт двигателя потребуется в любом случае, так как его ресурс не безграничен. Но, чтобы свести к минимуму финансовые траты, нужно следить за качеством топлива и моторного масла, своевременно менять топливный и масляный фильтры, избегать перегрузки ДВС и не затягивать с устранением неполадок.

Основной причиной поломки двигателя является несвоевременная замена моторного масла и фильтрующих элементов. Учитывая низкое качество топлива и плохие дороги, жидкость быстро теряет свои свойства и окисляется, а загрязненные фильтры пропускают в ДВС абразивные частицы. В результате этого закоксовываются каналы системы смазки, возникает масляное голодание, а двигатель начинает работать в условиях абразивного износа.

В результате этого закоксовываются каналы системы смазки, возникает масляное голодание, а двигатель начинает работать в условиях абразивного износа.

Моторное масло спустя 10 тыс. км пробега перестает обеспечивать должно смазывание и защиту. Даже самые качественные материалы следует менять не позже этого срока.

Выработанные фильтры не только способствуют загрязнению, но и влияют на качество топливо-воздушной смеси. Отсюда происходит падение мощности, возникают локальные перегревы и ухудшается качество распыления топлива.

Наибольшую опасность представляет риск приобретения поддельной продукции, где отсутствуют присадки, а в основе жидкости лежит дешевое базовое минеральное масло. Соответственно, применение таких материалов приводит к образованию отложений внутри ДВС и очень быстрому износу деталей. Особенно это критично сказывается на современных турбомоторах. В некоторых случаях возможна закупорка каналов системы смазки, появление масляного голодания и задиров. В худшем случае произойдет заклинивание ДВС, и такой двигатель придется отправить в утиль.

В некоторых случаях возможна закупорка каналов системы смазки, появление масляного голодания и задиров. В худшем случае произойдет заклинивание ДВС, и такой двигатель придется отправить в утиль.

До капремонта на ресурс силового агрегата влияет исправность его механизмов и систем, а также правильность их настройки. Вследствие неправильной установки ремня или цепи ГРМ происходит нарушение зажигания, снижение мощности и другие неисправности, вплоть до серьезной поломки. Именно поэтому любые изменение в работе ДВС следует своевременно диагностировать и устранять.

Посторонний шум в двигателе является тревожным сигналом для автовладельца. При стуке поршней и поршневых пальцев, гидрокомпенсаторов и клапанов, распределительного и коленчатого валов и других нехарактерных звуков следует прекратить эксплуатацию транспортного средства и обратиться в сервисный центр.

Температура эксплуатации оказывает самое большое влияние на ресурс любого агрегата. Перегрев приводит к прогоранию прокладок головки блока цилиндров, деформации ГБЦ, выходу из строя различных деталей и узлов.

Перегрев приводит к прогоранию прокладок головки блока цилиндров, деформации ГБЦ, выходу из строя различных деталей и узлов.

Следует также следить за состоянием системы охлаждения, так как при попадании антифриза в моторное масло смазочный материал разжижается, превращается в эмульсию и теряет свои свойства.

Возврат к списку

Новый метод измерения мощности двигателя

Новый метод измерения мощности двигателя

Навстречу новому методу измерения мощности двигателя по всем продуктовым линейкам.

Являясь крупнейшим производителем двигателей в мире, компания Honda решила применять постоянный метод измерения мощности двигателя по всем продуктовым линейкам — автомобили, мотоциклы и силовая техника, используя понятие «чистая» мощность вместо «гросс». Мы хотели бы сообщить Вам, что Honda становится первым производителем двигателей, измеряющим мощность всех двигателей общего назначения в «чистых» кВт (л.с.) в соответствии с тестом J1349 Общества автомобильных инженеров (SAE). Также мы меняем способ указания значения крутящего момента (измеряется «чистая» установка), расхода топлива (переход от г/кВт.ч.на в л/ч) и емкости топливного бака.

Также мы меняем способ указания значения крутящего момента (измеряется «чистая» установка), расхода топлива (переход от г/кВт.ч.на в л/ч) и емкости топливного бака.

Начиная с 2007 года, технические мощностные характеристики двигателей общего назначения Honda будут рассчитываться в соответствии с SAE J1349 по «чистой» мощности. В этих расчетах изменен способ измерения мощности двигателя, что приведет к смене опубликованных в 2006 году значений мощностей двигателей. «Чистая» мощность двигателя рассчитывается с установленным воздушным фильтром и глушителем. «Гросс» мощность расчитывается без них. Необходимо заметить, что наши двигатели и их мощность не изменится.

Honda вводит подсчеты мощности по SAE для удобства многих конечных пользователей, которые покупают продукт «Powered by Honda». Благодаря мировой стандартизации мощности двигателей в соответствии с SAE J1349, каждый покупатель сможет выбрать приемлемое значение необходимой ему мощности двигателя, независимо от страны производства или сбыта. Использование этого стандарта позволит облегчить нашим клиентам определение пригодности двигателя для конкретного применения.

Использование этого стандарта позволит облегчить нашим клиентам определение пригодности двигателя для конкретного применения.

С 2007 года компания Honda начинает перевод всей документации по двигателям общего назначения (каталоги, веб-сайты, руководства пользователя и т.д.) на новые, «чистые», значения, чтобы соответствовать стандарту SAE J1349 не только по мощности, но и связанным с ней параметрам (например, крутящий момент).

Honda всегда стремимся предоставить нашим деловым партнерам и покупателям высококачественные, надежные и эффективные двигатели общего назначения. Поскольку для достижения стандарта SAE J1349 мы не производили никаких механических доработок, Вы и Ваши клиенты могут рассчитывать на идентичную выходную мощность, качество, долговечность и производительность, ожидаемую от наших двигателей.

Ниже приведена таблица мощности (кВт/л.с.) в соответствии с SAEJ1349

Номинальная мощность двигателя, указанная в этой таблице — это «чистая» выходная мощность, протестированная на производстве двигателей для каждой модели в соответствии с SAE J1349 при указанных оборотах. Мощность двигателей серийного производства может немного отличаться от этого значения. Фактическая мощность двигателя, установленного на конечное изделие, будет варьироваться в зависимости от многих факторов, таких как число оборотов двигателя, условия окружающей среды, техническое обслуживание и др.

Мощность двигателей серийного производства может немного отличаться от этого значения. Фактическая мощность двигателя, установленного на конечное изделие, будет варьироваться в зависимости от многих факторов, таких как число оборотов двигателя, условия окружающей среды, техническое обслуживание и др.

Что вызывает хлопки в моем двигателе? — Новости авиации общего назначения

Пол Макбрайд · · 5 комментариев

Вопрос Полу Макбрайду, эксперту по двигателям General Aviation News: Мой двигатель был куплен новым у Lycoming. Я провел на нем 289 часов, и он не пропустил ни одного удара.

Я заметил, что, если я быстро уменьшу газ, я услышу хлопки из выхлопной трубы в течение нескольких секунд, которые затем прекращаются. Медленное снижение мощности на холостом ходу не вызывает этого. Я посмотрел его в A&P, проверил магнето, смесь и т. д. Что вы думаете?

Спасибо, что поделились своим опытом с теми из нас, кто летает только ради удовольствия от полета. Хотели бы мы разлить ваши знания по бутылкам.

Хотели бы мы разлить ваши знания по бутылкам.

Рич Хрезо

Ответ Пола: Рич, как приятно узнать, что твой Lycoming не пропустил ни одного удара за 289 часов, прошедших с момента его создания. Тем не менее, я не думаю, что кто-то ожидал чего-то меньшего, и, надеюсь, при частой эксплуатации и соблюдении правил эксплуатации он будет работать в таком режиме еще много часов.

Конечно, этому также способствует регулярное техническое обслуживание, например, частая замена масла и фильтров.

Что касается вашего вопроса о том, что может быть причиной хлопкового звука выхлопа при быстром уменьшении дроссельной заслонки, я думаю, что могу предложить некоторые мысли, которые могут помочь вам решить проблему.

Во-первых, если мне придется гадать, я подозреваю, что топливная смесь может быть немного бедной. Я бы посоветовал вам проверить настройку смеси холостого хода на холостом ходу.

В кабине Cessna 182 1982 года регулятором смеси является красная ручка в нижней части панели. (Фото Ольги Эрнст из Википедии)

(Фото Ольги Эрнст из Википедии)Запустите двигатель, пока не достигнете нормальной рабочей температуры двигателя, затем верните дроссельную заслонку в положение холостого хода, которое должно быть между 650-700 об/мин. Медленно наклоняйте регулятор смеси к отсечке холостого хода и внимательно наблюдайте за ростом числа оборотов на тахометре прямо перед остановкой двигателя. Вы должны увидеть рост между 25-50 об/мин.

Если подъем незначителен или отсутствует, то я бы порекомендовал вашему сервисному центру отрегулировать маленькую звездочку сбоку корпуса топливной форсунки на пару щелчков в сторону богатой смеси.

Увеличьте обороты, чтобы очистить смесь, а затем повторите тест или пока не добьетесь увеличения оборотов на 25-50.

Также, если у вас есть манометр во впускном коллекторе, при регулировке смеси вы можете заметить небольшую разницу в давлении в холостом ходу во впускном коллекторе. Как правило, бедная смесь на холостом ходу указывает на более высокое давление во впускном коллекторе, но в вашем конкретном случае я не уверен, что небольшая регулировка вызовет какую-либо заметную разницу в том, что вы наблюдаете на датчике MAP.

Возвращаясь к ситуации отсутствия хлопков при медленном уменьшении дроссельной заслонки, я думаю, что медленное закрывание дроссельной заслонки просто позволяет системе немного лучше приспособиться к изменению смеси. Вот почему я считаю, что любая корректировка, которую вы сделаете, будет незначительной по своей природе.

О Поле Макбрайде

Пол Макбрайд, эксперт по двигателям, вышел на пенсию после почти 40 лет работы в Lycoming.

Присылайте свои вопросы на [email protected].

Как компания Rolls-Royce увеличивает время эксплуатации двигателей Trent 7000. Rolls-Royce и Airbus ожидают, что клиенты Airbus A330neo получат гораздо более высокую ценность по сравнению с предыдущими самолетами.

В рамках программы постоянного совершенствования команда инженеров Rolls-Royce вносит незначительные изменения в двигатель с момента его запуска в 2019 году..

Rolls-Royce Trent 7000

Rolls-Royce Trent 7000 — это турбовентиляторный двигатель с высокой степенью двухконтурности, предназначенный исключительно для Airbus A330neo. Двигатель имеет коэффициент двухконтурности 10: 1, что вдвое больше, чем у Airbus A330ceo Trent 700. Двигатель обеспечивает выходную тягу от 68 000 до 72 000 фунтов силы (от 300 до 320 кН) выходной тяги.

Двигатель имеет коэффициент двухконтурности 10: 1, что вдвое больше, чем у Airbus A330ceo Trent 700. Двигатель обеспечивает выходную тягу от 68 000 до 72 000 фунтов силы (от 300 до 320 кН) выходной тяги.

Rolls-Royce утверждает, что Trent 7000 на 14% экономичнее своего предшественника. Более того, с удвоенной степенью двухконтурности двигатель издает на 50% меньше шума, чем Trent 700. Первый полет двигатель совершил в октябре 2017 года на борту A330neo и впервые был доставлен в коммерческую эксплуатацию в ноябре 2018 года. Двигатель получил ETOPS 330. сертификация.

Компания Rolls-Royce значительно улучшила конструкцию Trent 700, чтобы создать гораздо более эффективный продукт для «нео» версии A330. Согласно Rolls-Royce,

«Разработанный специально для Airbus A330neo, мы взяли непревзойденный опыт Trent 700 и объединили его с технологией двигателя Trent XWB: самого эффективного в мире. Двигатель Trent 7000 обеспечивает уровни надежности и доступности, ожидаемые от более зрелый флот, а это означает, что все больше самолетов отправляются вовремя для наших клиентов-авиакомпаний».

Пакет повышения долговечности

Новый пакет повышения долговечности Rolls-Royce повышает надежность двигателя и, следовательно, его время эксплуатации. Этот пакет был сертифицирован в августе 2022 года и с тех пор находится в серийном производстве. Kuwait Airways уже использует преимущества Trent 7000 с недавно установленным пакетом. Двигатели, которые предшествовали внедрению этого пакета, будут иметь возможность получить повышение долговечности во время их первого запланированного полного ремонта.

Фото: Kuwait Airways

В комплект входит новая лопатка турбины высокого давления (ТВД). Эффективная конструкция и использование передовых материалов на лопатках ТВД обеспечивают повышенную термостойкость и долговечность лопаток турбины. Более того, усовершенствованная система охлаждения лопатки ТВД не только повысила эффективность работы двигателя, но и удвоила срок службы лопатки. Увеличенный срок службы лезвия означает увеличение времени эксплуатации Trent 7000.