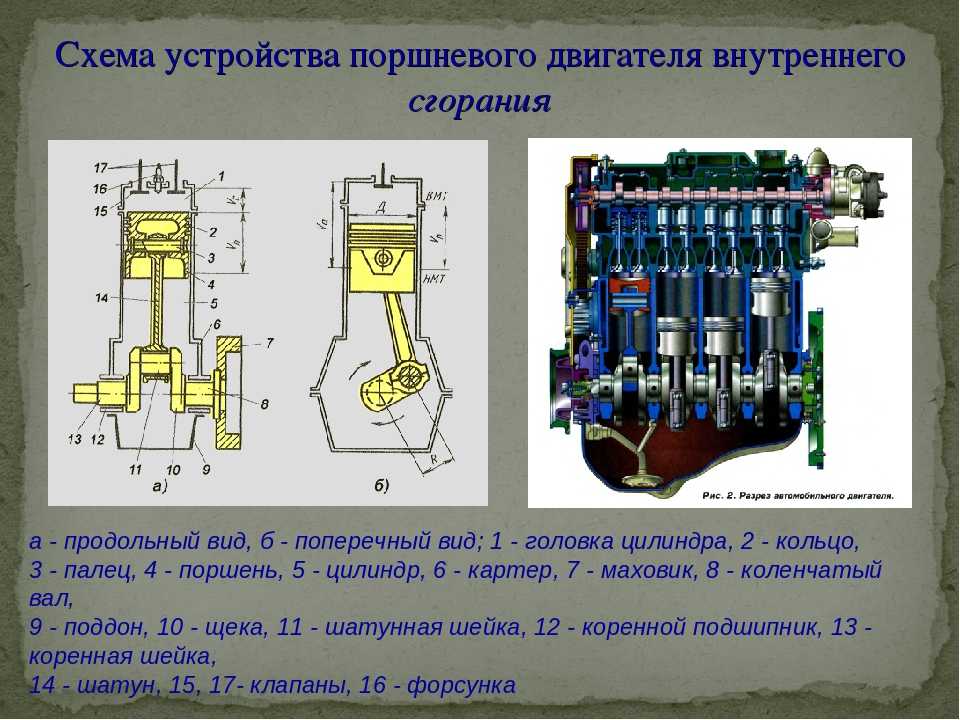

Двигатель внутреннего сгорания — это устройство, в котором химическая энергия топлива превращается в полезную механическую работу. Циклы работы поршневых двс

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

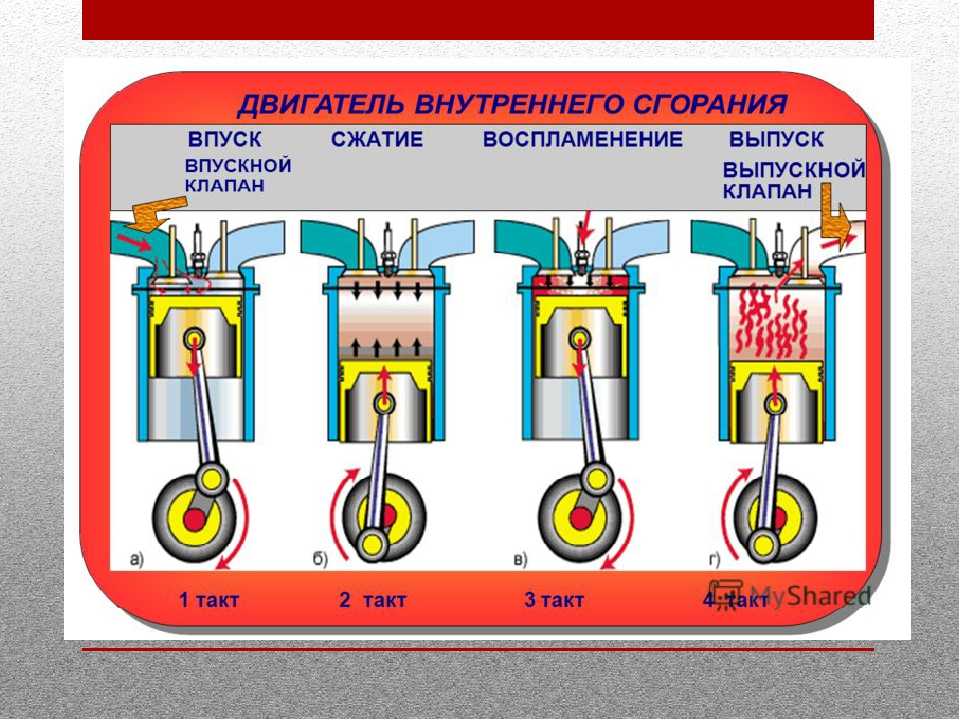

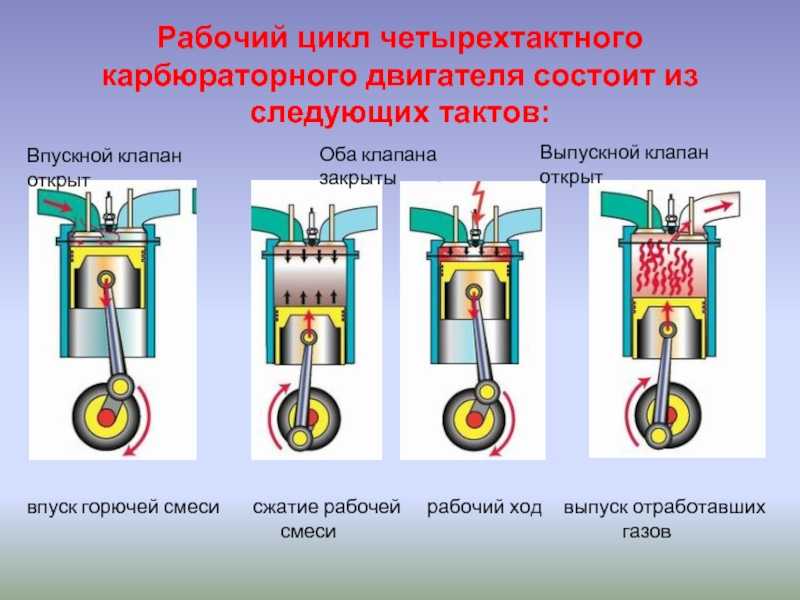

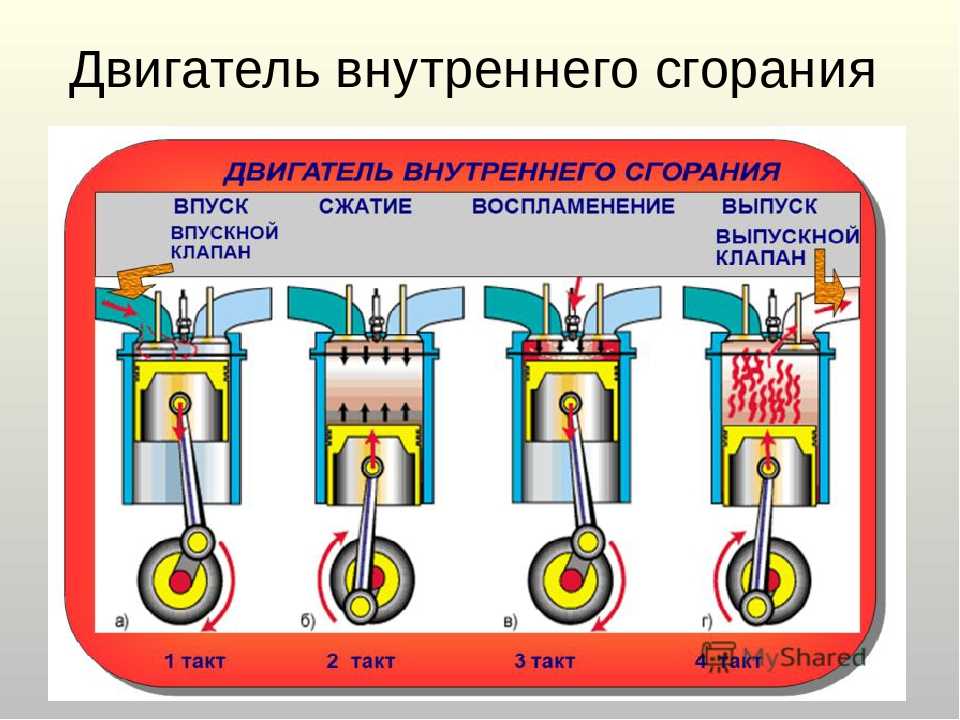

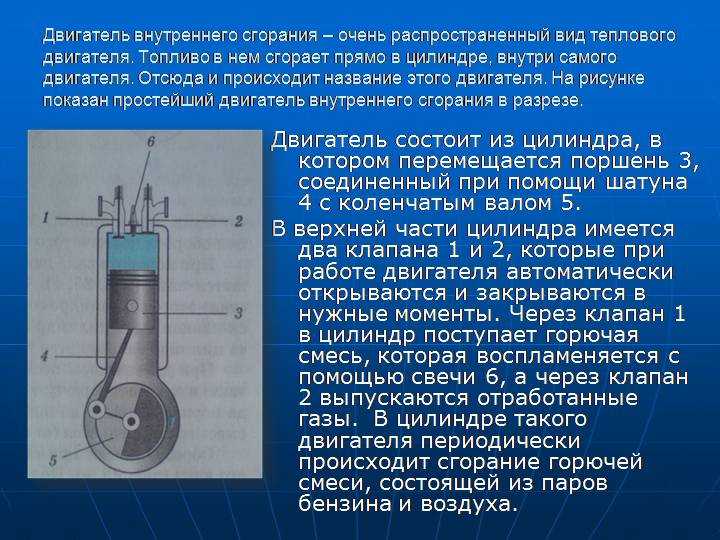

Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме:

1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана φа.

Воздушно-топливная

смесь и продукты сгорания (всегда

остающиеся в объеме пространства сжатия

от предыдущего цикла), смешиваясь между

собой, образуют рабочую смесь.

Количество воздушно-топливной смеси, поступающее в цилиндр за один рабочий цикл, называется свежим зарядом, а продукты сгорания, остающиеся в цилиндре к моменту поступления в него свежего заряда — остаточными газами.

Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси.

2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объем надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре.

Двигатели

внутреннего сгорания строятся с возможно

большей степенью сжатия, которая в

случаях принудительного зажигания

смеси достигает значения 10—12, а при

использовании принципа самовоспламенения

топлива выбирается в пределах 14—22.

3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает.

В рассматриваемой схеме рабочая смесь в нужный момент вблизи в.м.т. поджигается от постороннего источника с помощью электрической искры высокого напряжения (порядка 15 кв). Для подачи искры в цилиндр служит свеча зажигания, которая ввертывается в головку цилиндра.

Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 100 ÷ 300 кГ/см² (≈ 10—30 Мн/м²) и более.

4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его.

5.

В процессе выпуска поршень перемещается

от н. м.т. к в.м.т. и через второй открывающийся

к этому времени клапан, выталкивает

отработавшие газы из цилиндра. Продукты

сгорания остаются только в объеме камеры

сгорания, откуда их нельзя вытеснить

поршнем. Непрерывность работы двигателя

обеспечивается последующим повторением

рабочих циклов.

м.т. к в.м.т. и через второй открывающийся

к этому времени клапан, выталкивает

отработавшие газы из цилиндра. Продукты

сгорания остаются только в объеме камеры

сгорания, откуда их нельзя вытеснить

поршнем. Непрерывность работы двигателя

обеспечивается последующим повторением

рабочих циклов.

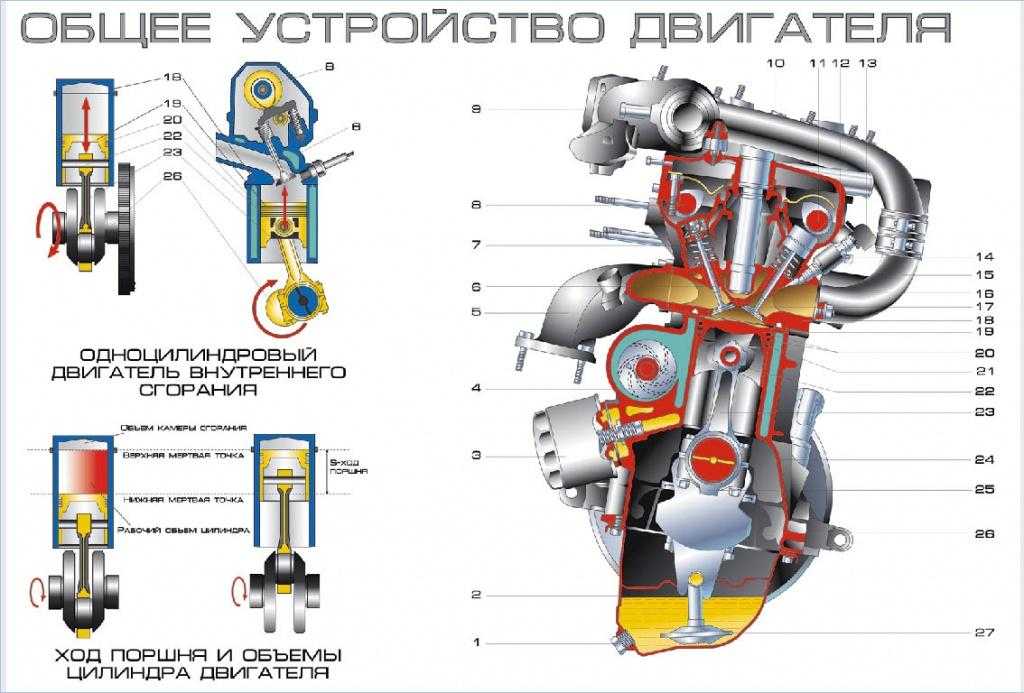

Процессы, связанные с подготовкой рабочей смеси к сжиганию ее в цилиндре, а также освобождением цилиндра от продуктов сгорания, в одноцилиндровых двигателях осуществляются движением поршня за счет энергии маховика, которую он накапливает в процессе рабочего хода.

В многоцилиндровых двигателях вспомогательные ходы каждого из цилиндров выполняются за счет работы других (соседних) цилиндров. Поэтому эти двигатели в принципе могут работать без маховика.

Для

удобства изучения рабочий цикл различных

двигателей расчленяют на процессы или,

наоборот, группируют процессы рабочего

цикла с учетом положения поршня

относительно мертвых точек в цилиндре.

Это позволяет все процессы в поршневых

двигателях рассматривать в зависимости

от перемещения поршня, что более удобно.

Часть рабочего цикла, осуществляемая в интервале перемещения поршня между двумя смежными мертвыми точками, называется тактом.

Такту, а следовательно, и соответствующему ходу поршня присваивается название процесса, который является основным при данном перемещении поршня между двумя его мертвыми точками (положениями).

В двигателе каждому такту (ходу поршня) соответствуют, например, вполне определенные основные для них процессы: впуск, сжатие, расширение, выпуск. Поэтому в таких двигателях различают такты: впуска, сжатия, расширения и выпуска. Каждое из этих четырех названий соответственно присваивается ходам поршня.

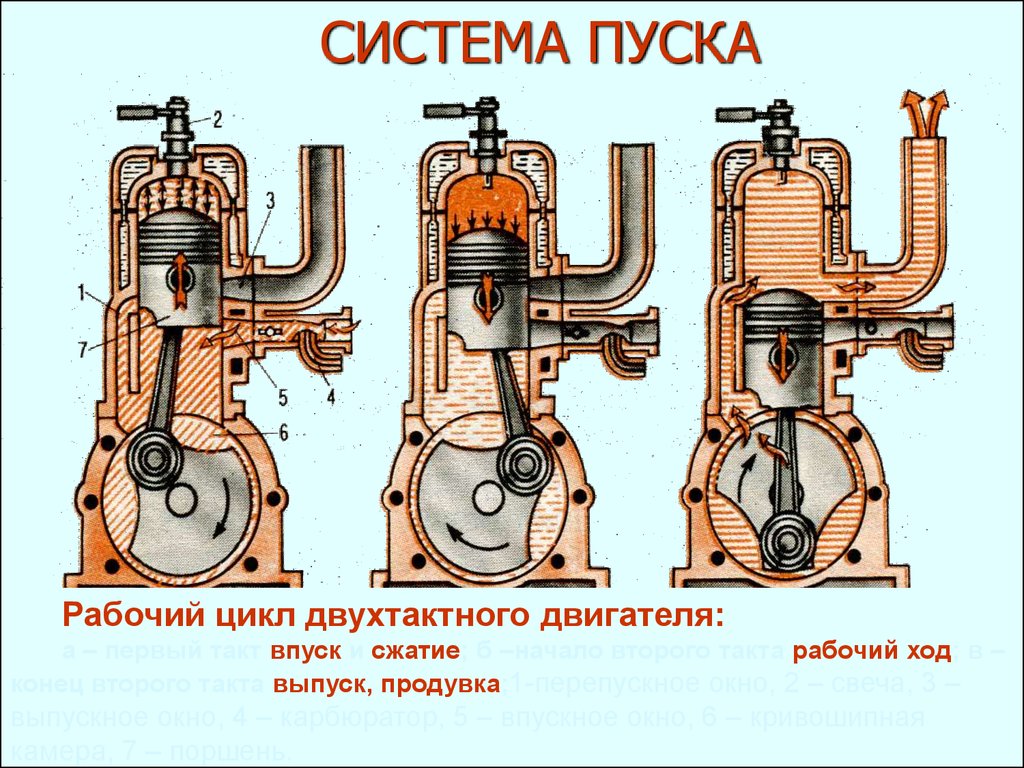

В любых поршневых двигателях внутреннего сгорания рабочий цикл складывается из рассмотренных выше пяти процессов по разобранной выше схеме за четыре хода поршня или всего за два хода поршня. В соответствии с этим поршневые двигатели подразделяют на двух- и четырехтактные.

34. Анализ процессов

дросселирования газа и пара. Если

в трубопроводе на пути движ-я газа или

пара встречается местное сужение

проходного сечения, то вследствие

сопротивления, возник. при таком сужении,

давление р2 за местом сужения всегда меньше давления

р1 перед ним. Это явл-е, при кот. пар или газ

переходит с высокого давления на низкое

без совершения внешней работы и без

подвода или отвода теплоты, наз. адиабатным

дросселированием ли мятием (редуцированием,

торможением). Физ. представление о

падении давления за местным сопротивлением

обусловлено рассеянием энергии потока,

расходуемого на преодоление этого

местного сопротивления. При дросселировании

потеря давления р 1-р2 тем больше, чем меньше относит. площадь

сужения. При отсутсвии теплообмена

будем иметь i1-i2=1/2().

В рез-те мятия энтальпия газа до суженного

сечения и после него имеет одно и то же

знач-е. Различают интегральный температ.

эффект дросселирования, когда давление

газа изменяется знач-но, и дифференциальный

эффект (),

когда уменьшение давленя и изменение

температуры бесконечно малы.

.

при таком сужении,

давление р2 за местом сужения всегда меньше давления

р1 перед ним. Это явл-е, при кот. пар или газ

переходит с высокого давления на низкое

без совершения внешней работы и без

подвода или отвода теплоты, наз. адиабатным

дросселированием ли мятием (редуцированием,

торможением). Физ. представление о

падении давления за местным сопротивлением

обусловлено рассеянием энергии потока,

расходуемого на преодоление этого

местного сопротивления. При дросселировании

потеря давления р 1-р2 тем больше, чем меньше относит. площадь

сужения. При отсутсвии теплообмена

будем иметь i1-i2=1/2().

В рез-те мятия энтальпия газа до суженного

сечения и после него имеет одно и то же

знач-е. Различают интегральный температ.

эффект дросселирования, когда давление

газа изменяется знач-но, и дифференциальный

эффект (),

когда уменьшение давленя и изменение

температуры бесконечно малы.

.

Состояние газа,

при кот.

Закон

Ньютона-Рихмана.

Закон

Ньютона-Рихмана.q=α*Δt — Тепловой поток (выражается в Вт/м²) на границе тел пропорционален их разности температур. α-коэффициент теплопередачи (Вт/(м2*К)) Зависит от шероховатости поверхности

Количество теплоты отдаваемой от рабочего тела к наружной поверхности стенки прямопропорциональна разности температур между рабочим телом и поверхностью стенки. Δt=tрт-tс, Δt=tс-tрт

37. Теоретический цикл теплового двигателя. Цикл Карно́ — идеальный термодинамический цикл. Тепловая машина Карно, работающая по этому циклу, обладает максимальным КПД из всех машин, у которых максимальная и минимальная температуры осуществляемого цикла совпадают соответственно с максимальной и минимальной температурами цикла Карно. Цикл карно состоит из 2 изотерм и 2 адиабат.

1-2

– обратимое адиабатное расширение при

s 3-4

– обратимое адиабатное сжатие при

s2=Const. Температура повышается

от Т3 до

Т4.

4-1

– изотермическое расширение, подвод

теплоты q1 к

горячего источника к рабочему телу.

3-4

– обратимое адиабатное сжатие при

s2=Const. Температура повышается

от Т3 до

Т4.

4-1

– изотермическое расширение, подвод

теплоты q1 к

горячего источника к рабочему телу.

Двигатель внутреннего сгорания

Двигатель внутреннего сгорания — это двигатель, в котором топливо сгорает непосредственно в рабочей камере (внутри) двигателя. Двигатель внутреннего сгорания преобразует тепловую энергию от сгорания топлива в механическую работу.

По сравнению с двигателями внешнего сгорания, двигатели внутреннего сгорания

- не имеют дополнительных теплопередающих компонентов — рабочим телом является само топливо;

- более компактный, так как не имеет ряда дополнительных заполнителей;

- светлее;

- более экономичным;

- потребляет топливо с очень специфическими параметрами (летучесть, температура вспышки, плотность, теплотворная способность, октановое или цетановое число), поскольку от этих свойств зависит эффективность работы двигателя внутреннего сгорания.

Фильм: Как работает двигатель внутреннего сгорания Четырехтактный двигатель внутреннего сгорания (ДВС) в 3D. Принцип работы двигателя внутреннего сгорания. Из истории научных открытий Рудольф Дизель и дизельный двигатель. Конструкция автомобильного двигателя. Двигатель внутреннего сгорания в 3D. Принцип работы двигателя внутреннего сгорания. Двигатель внутреннего сгорания в 3D.

Схема: двухтактный двигатель внутреннего сгорания с резонаторной трубой

Четырехтактный рядный четырехцилиндровый двигатель внутреннего сгорания

Содержание

- История создания

- Виды двигателей внутреннего сгорания

- Октановое число топлива

- Отношение диаметра цилиндра к ходу поршня

- Бензиновые

- Бензиновые карбюраторные

- Бензиновые инжекторные

- Дизельные, с воспламенением от сжатия

- Газовые двигатели

- Газодизельные

- Роторно-поршневой

- Комбинированный двигатель внутреннего сгорания

- Турбонагнетание

- Циклы работы поршневых ДВС

- Дополнительные агрегаты, требующиеся для ДВС

- Технологические особенности изготовления

История создания

В 1807 году французско-швейцарский изобретатель Франсуа Исаак де Риваз создал первый поршневой двигатель, который часто называют двигателем де Риваза. Двигатель работал на газообразном водороде и имел элементы конструкции, которые впоследствии нашли свое применение в последующих прототипах двигателей внутреннего сгорания: поршневую группу и искровое зажигание. Двигатель еще не имел кривошипно-шатунного механизма.

Двигатель работал на газообразном водороде и имел элементы конструкции, которые впоследствии нашли свое применение в последующих прототипах двигателей внутреннего сгорания: поршневую группу и искровое зажигание. Двигатель еще не имел кривошипно-шатунного механизма.

Газовый двигатель Ленуара, 1860 год.

Первый практически пригодный к эксплуатации двухтактный газовый двигатель был разработан французским механиком Этьеном Ленуаром в 1860 году. Мощность составляла 8,8 кВт (11,97 л.с.). Двигатель представлял собой одноцилиндровую горизонтальную машину двойного действия, работающую на смеси воздуха и легкого газа с электроискровым зажиганием от внешнего источника. В конструкцию двигателя был введен кривошипно-шатунный механизм.

КПД двигателя не превышал 4,65%. Несмотря на свои недостатки, двигатель Lenoir завоевал определенную популярность. Он использовался в качестве лодочного мотора.

Узнав о двигателе Ленуара, осенью 1860 года выдающийся немецкий конструктор Николаус Август Отто и его брат построили копию газового двигателя Ленуара, а в январе 1861 года подали в прусское министерство торговли заявку на патент двигателя на жидком топливе на основе газового двигателя Ленуара, но заявка была отклонена. В 1863 году он разработал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндров, зажигание открытым пламенем и КПД до 15%. Он заменил двигатель Ленуара.

В 1863 году он разработал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндров, зажигание открытым пламенем и КПД до 15%. Он заменил двигатель Ленуара.

Четырехтактный двигатель Отто 1876 года.

В 1876 году Николаус Август Отто разработал более совершенный четырехтактный газовый двигатель внутреннего сгорания.

В 1880-х годах Огнеслав Степанович Костович построил первый в России двигатель с бензиновым карбюратором.

Мотоцикл Daimler с двигателем внутреннего сгорания в 1885 году.

В 1885 году немецкие инженеры Готлиб Даймлер и Вильгельм Майбах разработали легкий бензиновый двигатель с карбюратором. Даймлер и Майбах использовали его для создания первого мотоцикла в 1885 году и первого автомобиля в 1886 году.

Немецкий инженер Рудольф Дизель хотел повысить эффективность двигателя внутреннего сгорания и в 1897 году предложил двигатель с воспламенением от сжатия. На заводе Эммануила Нобеля в Санкт-Петербурге в 1898-1899 годах Густав Васильевич Тринклер усовершенствовал этот двигатель, используя в качестве топлива нефть. В результате двигатель внутреннего сгорания с его высокой степенью сжатия и самовоспламенением стал самым экономичным стационарным двигателем внутреннего сгорания. В 1899 году на заводе Людвига Нобеля был построен первый в России дизельный двигатель и началось его серийное производство. Этот первый дизельный двигатель имел мощность 20 л.с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Тринклером, называли «русским дизелем» или «двигателем Тринклера». На Всемирной выставке в Париже в 1900 году двигатель Тринклера получил главный приз. В 1902 году Коломенский завод купил лицензию на производство дизельных двигателей у Эммануила Людвиговича Нобеля и вскоре начал их серийное производство.

На заводе Эммануила Нобеля в Санкт-Петербурге в 1898-1899 годах Густав Васильевич Тринклер усовершенствовал этот двигатель, используя в качестве топлива нефть. В результате двигатель внутреннего сгорания с его высокой степенью сжатия и самовоспламенением стал самым экономичным стационарным двигателем внутреннего сгорания. В 1899 году на заводе Людвига Нобеля был построен первый в России дизельный двигатель и началось его серийное производство. Этот первый дизельный двигатель имел мощность 20 л.с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Тринклером, называли «русским дизелем» или «двигателем Тринклера». На Всемирной выставке в Париже в 1900 году двигатель Тринклера получил главный приз. В 1902 году Коломенский завод купил лицензию на производство дизельных двигателей у Эммануила Людвиговича Нобеля и вскоре начал их серийное производство.

В 1908 году главный инженер Коломенского завода Р. А. Корейво построил и запатентовал во Франции двухтактный дизельный двигатель с противоположно движущимися поршнями и двумя коленчатыми валами. Дизели «Корейво» широко использовались на теплоходах Коломенского завода. Они также производились на заводе Нобеля.

А. Корейво построил и запатентовал во Франции двухтактный дизельный двигатель с противоположно движущимися поршнями и двумя коленчатыми валами. Дизели «Корейво» широко использовались на теплоходах Коломенского завода. Они также производились на заводе Нобеля.

В 1896 году Чарльз В. Харт и Чарльз Парр разработали двухцилиндровый бензиновый двигатель. В 1903 году их компания построила 15 тракторов. Их шеститонный трактор #3 является самым старым трактором с двигателем внутреннего сгорания в США и хранится в Национальном музее американской истории Смитсоновского института в Вашингтоне. Бензиновый двухцилиндровый двигатель имел совершенно ненадежную систему зажигания и мощность 30 л.с. на холостом ходу и 18 л.с. под нагрузкой[1].

Дэн Элбон с прототипом сельскохозяйственного трактора Ivel

Первым практичным трактором с двигателем внутреннего сгорания был американский трехколесный трактор Дэна Элборна 1902 года. Было построено около 500 этих легких и мощных машин.

Двигатель, использованный братьями Райт в 1910 году.

В 1903 году первый самолет подняли в воздух братья Орвилл и Уилбур Райт. Двигатель самолета был изготовлен механиком Чарли Тейлором. Основные части двигателя были изготовлены из алюминия. Двигатель Райта-Тейлора представлял собой примитивную версию двигателя с бензиновым впрыском.

Первое в мире моторное судно, нефтяная баржа «Вандал», построенная в 1903 году в России на Сормовской верфи для компании братьев Нобель, была оснащена тремя четырехтактными дизельными двигателями мощностью 120 л.с. каждый. В 1904 году был построен теплоход «Сармат».

В 1924 году на Балтийском судостроительном заводе в Ленинграде по проекту Якова Модестовича Гаккеля был построен тепловоз УЭ2 (ШЭЛ1).

Почти одновременно в Германии, в 1924 году на немецком заводе Эсслинген (бывший Кесслер) под Штутгартом по заказу СССР и проекту профессора Я.В.Ломоносова по личной рекомендации В.И.Ленина был построен тепловоз ЭЭЛ2 (первоначально УЭ001).

Виды двигателей внутреннего сгорания

Рециркуляционный двигатель внутреннего сгорания

Двигатель внутреннего сгорания

Двигатель внутреннего сгорания с газовой турбиной

- Рециркуляционные двигатели — камера сгорания представляет собой цилиндр; возвратно-поступательное движение поршня преобразуется во вращение вала с помощью кривошипно-шатунного механизма.

- Газовая турбина — преобразование энергии происходит через ротор с клиновидными лопатками.

- Роторно-поршневые двигатели — в этих двигателях энергия преобразуется за счет вращения рабочими газами ротора со специальным профилем (двигатель Ванкеля).

МКО классифицируются

- в соответствии с их назначением — транспортные, стационарные и специальные.

- По типу используемого топлива — легкое жидкое (бензин, газ), тяжелое жидкое (дизельное топливо, судовое дизельное топливо)

- по способу образования горючей смеси: внешнему (карбюратор) и внутреннему (в цилиндре двигателя внутреннего сгорания)

- по объему рабочей полости и размерам — легкие, средние, тяжелые и специальные.

В дополнение к приведенным выше критериям классификации, общим для всех двигателей внутреннего сгорания, существуют критерии, по которым классифицируются определенные типы двигателей. Например, поршневые двигатели можно классифицировать по количеству и расположению цилиндров, коленчатых и распределительных валов, типу охлаждения, наличию или отсутствию крейцкопфа, наддуву (и по типу наддува), способу смесеобразования и типу зажигания, количеству карбюраторов, фазам газораспределения, направлению вращения и частоте вращения коленчатого вала, отношению диаметра цилиндра к ходу поршня, скорости спуска (средней скорости поршня).

Октановое число топлива

Энергия передается коленчатому валу двигателя от расширяющихся газов во время рабочего хода. Сжатие топливно-воздушной смеси в объеме камеры сгорания повышает эффективность и экономичность двигателя, но чем выше степень сжатия, тем больше нагрев смеси, вызванный сжатием, согласно закону Шарля.

Если топливо горючее, вспышка происходит до того, как поршень достигнет точки TDC. Это, в свою очередь, заставляет поршень вращаться на коленчатом валу в противоположном направлении — явление, известное как флэшбэк.

Это, в свою очередь, заставляет поршень вращаться на коленчатом валу в противоположном направлении — явление, известное как флэшбэк.

Октановое число — это показатель процентного содержания изо-октана в гептан-октановой смеси, отражающий способность топлива противостоять самовоспламенению при воздействии температуры. Топливо с более высоким октановым числом позволяет дизельному двигателю работать без склонности к самовоспламенению и детонации, и, следовательно, имеет более высокую степень сжатия и более высокий КПД.

Дизельные двигатели работают по принципу самовоспламенения от сжатия чистого воздуха в цилиндре или бедной газовоздушной смеси, неспособной к самовоспламенению (газодизель), и отсутствия топлива в заряде до последнего момента.

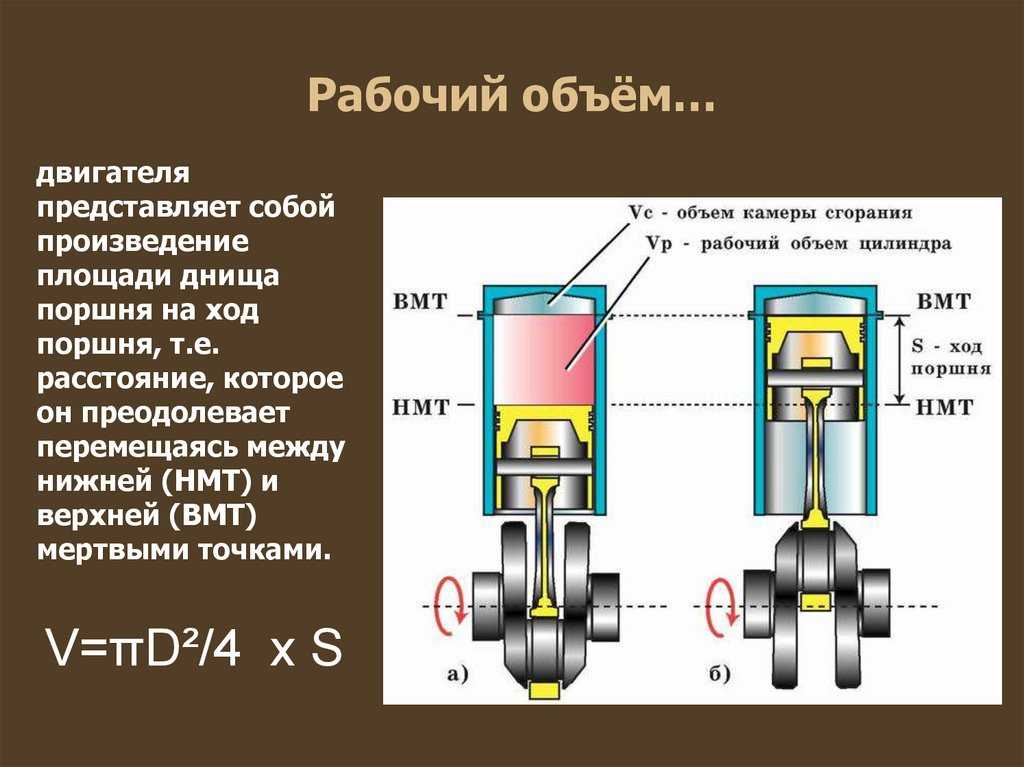

Отношение диаметра цилиндра к ходу поршня

Одним из основных конструктивных параметров двигателя внутреннего сгорания является отношение хода поршня к диаметру цилиндра (или наоборот). Для более быстроходных бензиновых двигателей это соотношение близко к 1, а для дизельных двигателей ход поршня обычно тем больше, чем больше диаметр цилиндра, тем больше двигатель. Соотношение 1 : 1 является оптимальным для газодинамики и охлаждения поршня. Чем длиннее ход поршня, тем больший крутящий момент развивает двигатель и тем меньше диапазон его рабочих оборотов. И наоборот, чем больше отверстие, тем выше рабочая скорость и ниже крутящий момент на выходе. Как правило, короткооборотные двигатели внутреннего сгорания (особенно гоночные) имеют больший крутящий момент на единицу рабочего объема, но на относительно высоких оборотах (выше 5 000 об/мин). При больших диаметрах цилиндра/поршня сложнее обеспечить надлежащий отвод тепла от днища поршня из-за его больших линейных размеров, но при высоких рабочих скоростях скорость поршня в цилиндре не больше, чем у поршня с большим ходом при его рабочей скорости.

Соотношение 1 : 1 является оптимальным для газодинамики и охлаждения поршня. Чем длиннее ход поршня, тем больший крутящий момент развивает двигатель и тем меньше диапазон его рабочих оборотов. И наоборот, чем больше отверстие, тем выше рабочая скорость и ниже крутящий момент на выходе. Как правило, короткооборотные двигатели внутреннего сгорания (особенно гоночные) имеют больший крутящий момент на единицу рабочего объема, но на относительно высоких оборотах (выше 5 000 об/мин). При больших диаметрах цилиндра/поршня сложнее обеспечить надлежащий отвод тепла от днища поршня из-за его больших линейных размеров, но при высоких рабочих скоростях скорость поршня в цилиндре не больше, чем у поршня с большим ходом при его рабочей скорости.

Бензиновые

Бензиновые карбюраторные

В карбюраторе готовится смесь топлива и воздуха, эта смесь поступает в цилиндр, сжимается и затем воспламеняется от искры между электродами свечи зажигания. Основной характеристикой топливно-воздушной смеси в этом случае является однородность.

Бензиновые инжекторные

Существует также режим образования смеси путем впрыска бензина во впускной коллектор или непосредственно в цилиндр с помощью распыляющих форсунок (инжекторов). Существует ряд систем с одним впрыском (моновпрыском), а также различные механические и электронные системы впрыска. В системах механического впрыска топливо дозируется поршневым и рычажным механизмом с возможностью электронной регулировки состава смеси. В электронных системах смесь дозируется электронным блоком управления (ЭБУ), который управляет электрическими бензиновыми форсунками.

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением от сжатия без свечи зажигания. Часть топлива впрыскивается в нагретый воздух в цилиндре во время адиабатического сжатия (до температуры выше температуры воспламенения) через форсунку впрыска. В процессе впрыска топливная смесь распыляется, и горение происходит вокруг отдельных капель топливной смеси, по мере впрыска топливная смесь вспыхивает.

Поскольку дизельные двигатели не подвержены явлению детонации, характерному для двигателей с искровым зажиганием, возможны более высокие степени сжатия (до 26), что в сочетании с длительным временем сгорания при постоянном рабочем давлении благоприятно сказывается на КПД этого типа двигателя, который может превышать 50% для больших судовых двигателей.

Дизельные двигатели имеют более низкую частоту вращения и более высокий крутящий момент на валу. Кроме того, некоторые крупные дизельные двигатели приспособлены для работы на тяжелых видах топлива, таких как мазут. Большие дизельные двигатели обычно запускаются либо с помощью пневматического контура с подачей сжатого воздуха, либо, в случае дизель-генераторных установок, с помощью подключенного электрогенератора, который выполняет функцию стартера во время запуска.

Вопреки распространенному мнению, современные двигатели, традиционно называемые дизельными, работают не по дизельному циклу, а по циклу Тринклера-Сабато со смешанным вводом тепла.

Недостатки дизельных двигателей обусловлены спецификой рабочего цикла — большими механическими нагрузками, что требует большей прочности конструкции и, соответственно, увеличения размеров, веса и стоимости из-за более сложной конструкции и использования более дорогих материалов. Кроме того, дизельные двигатели из-за гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые двигатели

Двигатель, в котором в качестве топлива обычно сжигаются углеводороды в газообразном состоянии:

- смеси сжиженных газов — хранятся в баллоне при давлении насыщенных паров (до 16 атм). Жидкая или паровая фаза смеси, испарившаяся в испарителе, постепенно понижается до давления, близкого к атмосферному, в газовом регуляторе и всасывается во впускной коллектор двигателя через воздушно-газовый смеситель или впрыскивается во впускной коллектор с помощью электрических форсунок. Зажигание происходит за счет искры между электродами свечи зажигания.

- Сжатый природный газ — хранится в баллоне под давлением 150-200 атм. Конструкция систем подачи аналогична конструкции систем подачи сжиженного нефтяного газа; разница заключается в отсутствии испарителя.

- Генераторный газ — газ, получаемый при преобразовании твердого топлива в газообразное. Используются следующие виды твердого топлива:

- уголь

- торф

- дерево

Газодизельные

Основная часть топлива готовится, как в газовом двигателе, но воспламеняется с помощью запальника, а не электрической свечи зажигания, и впрыскивается в цилиндр, как в дизельном двигателе.

Роторно-поршневой

Диаграмма цикла двигателя Ванкеля: впуск, сжатие, зажигание, выпуск; А — треугольный ротор (поршень), Б — вал.

Он был изобретен изобретателем Ванкелем в начале 20-го века. В основе двигателя лежит треугольный ротор (поршень), который вращается в специальной 8-образной камере, выполняя функции поршня, коленчатого вала и газораспределителя. Эта конструкция позволяет использовать любой 4-тактный дизель, цикл Стирлинга или Отто без специального механизма синхронизации. За один оборот двигатель совершает три полных цикла, что эквивалентно шестицилиндровому поршневому двигателю. Серийно выпускался компанией NSU в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526) и Mazda в Японии (Mazda RX-7, Mazda RX-8). Несмотря на свою простоту, в принципе он имеет ряд существенных конструктивных трудностей, что делает его повсеместное внедрение довольно сложным. Основные трудности связаны с созданием постоянных эффективных уплотнений между ротором и камерой и конструкцией системы смазки.

Эта конструкция позволяет использовать любой 4-тактный дизель, цикл Стирлинга или Отто без специального механизма синхронизации. За один оборот двигатель совершает три полных цикла, что эквивалентно шестицилиндровому поршневому двигателю. Серийно выпускался компанией NSU в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526) и Mazda в Японии (Mazda RX-7, Mazda RX-8). Несмотря на свою простоту, в принципе он имеет ряд существенных конструктивных трудностей, что делает его повсеместное внедрение довольно сложным. Основные трудности связаны с созданием постоянных эффективных уплотнений между ротором и камерой и конструкцией системы смазки.

В Германии в конце 1970-х годов ходила шутка: «Я дам вам два колеса, фару и 18 запасных двигателей в хорошем состоянии».

- RCV — это двигатель внутреннего сгорания, система газораспределения которого реализуется за счет движения поршня, совершающего возвратно-поступательные движения попеременно через впуск и выпуск.

Комбинированный двигатель внутреннего сгорания

- — Двигатель внутреннего сгорания, представляющий собой комбинацию поршневых и лопастных машин (турбина, компрессор), в котором обе машины участвуют в процессе сгорания сопоставимым образом. Примером комбинированного двигателя внутреннего сгорания является поршневой двигатель с газовой турбиной с наддувом (турбокомпрессором). Советский инженер, профессор А. Н. Шелест, внес большой вклад в теорию двигателей комбинированного цикла.

Турбонагнетание

Наиболее распространенным типом двигателя с комбинированным циклом является поршневой двигатель с турбонаддувом.

Турбокомпрессор или турбонагнетатель (TC, TH) — это турбокомпрессор, приводимый в действие отработавшими газами. Свое название он получил от слова «турбина» (фр. turbine от латинского turbo — вихрь, поворот). Это устройство состоит из двух частей: роторного колеса турбины, приводимого в движение выхлопными газами, и центробежного компрессора, установленного на противоположных концах общего вала.

Поток рабочей жидкости (в данном случае выхлопного газа) воздействует на лопатки, закрепленные по периферии ротора, и приводит их в движение вместе с валом, который изготовлен за одно целое с ротором турбины из сплава, подобного легированной стали. На валу, помимо ротора турбины, закреплена крыльчатка компрессора, изготовленная из алюминиевого сплава, которая позволяет нагнетать воздух в цилиндры двигателя внутреннего сгорания при вращении вала. Таким образом, в результате воздействия выхлопного газа на лопатки турбины, ротор турбины, вал и ротор компрессора вращаются одновременно. Использование турбокомпрессора вместе с интеркулером позволяет подавать в цилиндры двигателя более плотный воздух (в современных двигателях с турбонаддувом используется именно такая схема). Часто, когда турбокомпрессор используется в двигателе, его называют турбиной, не упоминая компрессор. Турбокомпрессор — это одно. Невозможно использовать энергию выхлопных газов для подачи воздушной смеси под давлением в цилиндры двигателя внутреннего сгорания, используя только турбину. Именно часть турбокомпрессора, называемая компрессором, обеспечивает наддув.

Именно часть турбокомпрессора, называемая компрессором, обеспечивает наддув.

На холостом ходу, на низких оборотах, турбокомпрессор генерирует небольшое количество мощности и приводится в движение небольшим количеством выхлопных газов. В этом случае турбокомпрессор неэффективен, и двигатель работает примерно так же, как и двигатель без наддува. Когда от двигателя требуется значительно большая мощность, обороты двигателя увеличиваются, а также увеличивается зазор дроссельной заслонки. Пока выхлопных газов достаточно для вращения турбины, через впускной трубопровод подается гораздо больше воздуха.

Турбонаддув позволяет двигателю работать более эффективно, поскольку турбина использует энергию выхлопных газов, которая в противном случае (в основном) теряется.

Однако существует технологическое ограничение, известное как «запаздывание турбонаддува» («turbo lag») (за исключением случаев двигателей с двойным турбонаддувом — малым и большим — где малый турбонаддув работает на низких оборотах, а большой — на высоких, совместно обеспечивая подачу необходимого количества воздушной смеси в цилиндры, или если используется турбонаддув с изменяемой геометрией, в автоспорте также используется принудительный турборазгон с системой рекуперации энергии[2]). Мощность двигателя не увеличивается мгновенно, как потому, что двигателю, обладающему определенной инерцией, требуется время для изменения скорости, так и потому, что чем больше масса турбины, тем больше времени требуется для ее раскрутки и создания давления, достаточного для увеличения мощности двигателя. Кроме того, повышенное давление выхлопных газов приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается японскими и корейскими производителями двигателей путем установки дополнительной системы охлаждения антифриза на турбокомпрессор).

Мощность двигателя не увеличивается мгновенно, как потому, что двигателю, обладающему определенной инерцией, требуется время для изменения скорости, так и потому, что чем больше масса турбины, тем больше времени требуется для ее раскрутки и создания давления, достаточного для увеличения мощности двигателя. Кроме того, повышенное давление выхлопных газов приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается японскими и корейскими производителями двигателей путем установки дополнительной системы охлаждения антифриза на турбокомпрессор).

Циклы работы поршневых ДВС

Двухтактный цикл

Четырехцилиндровый двигатель, цикл Отто

1. прием

2. сжатие

3. инсульт

4. выхлоп

Рециркуляционные двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырехтактные.

Рабочий цикл четырехтактного двигателя внутреннего сгорания длится два полных оборота кривошипа, или 720 градусов поворота коленчатого вала (PCV), и состоит из четырех отдельных тактов:

- принимать,

- сжатие заряда,

- инсульт и

- впускные и выпускные штрихи.

Рабочие циклы обеспечиваются специальным механизмом газораспределения, обычно состоящим из одного или двух распределительных валов, системы толкателей и клапанов, которые непосредственно обеспечивают изменение фаз. В некоторых двигателях внутреннего сгорания для этой цели использовались золотниковые вставки (Ricardo) с впускными и/или выпускными отверстиями. Связь полости цилиндра с коллекторами в данном случае обеспечивалась радиальными и вращательными движениями гильзы золотника, при этом окна открывали необходимый канал. Из-за особых свойств газодинамики — инерции газа, времени заводки газа и времени впуска и выпуска в реальном четырехтактном цикле перекрываются, это называется перекрытием фаз газораспределения клапанов. Чем выше обороты двигателя, тем больше перекрытие, а чем больше перекрытие, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. В связи с этим современные двигатели внутреннего сгорания все чаще оснащаются устройствами, позволяющими изменять фазы газораспределения во время работы. Двигатели с электромагнитным управлением клапанами (BMW, Mazda) особенно подходят для этой цели. Также доступны двигатели с переменной степенью сжатия (SAAB AB) с большей гибкостью.

Двигатели с электромагнитным управлением клапанами (BMW, Mazda) особенно подходят для этой цели. Также доступны двигатели с переменной степенью сжатия (SAAB AB) с большей гибкостью.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип работы любого двухтактного двигателя заключается в том, что поршень действует как газораспределительный элемент. Строго говоря, рабочий цикл состоит из трех тактов: такта, длящегося от верхней мертвой точки (ВМТ) до 20-30 градусов до нижней мертвой точки (НМТ), предварительного наддува, который фактически объединяет впуск и выпуск, и сжатия, длящегося от 20-30 градусов после ВМТ до ВМТ. Продувка, с точки зрения газодинамики, является слабым звеном двухтактного цикла. С одной стороны, невозможно добиться полного отделения свежего заряда от выхлопа, поэтому либо происходит потеря свежей смеси, буквально выливающейся в выхлоп (если двигатель внутреннего сгорания дизельный, то речь идет о потере воздуха), с другой стороны, ход длится менее полуоборота, что само по себе снижает КПД. В то же время продолжительность чрезвычайно важного процесса газообмена, который в четырехтактном двигателе занимает половину времени цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газообмена. Однако, если речь не идет об упрощенных, недорогих двигателях, двухтактный двигатель сложнее и дороже из-за обязательного использования нагнетателя или системы наддува, более высокая теплоотдача через головку цилиндра требует более дорогих материалов для поршней, колец и гильз цилиндров. Функция поршня как элемента газораспределения требует, чтобы его высота была не меньше хода поршня + высота окон решетки, что для мопеда не критично, но создает значительную нагрузку на поршень при относительно небольшой мощности. Когда мощность измеряется сотнями лошадиных сил, увеличение веса поршня становится очень серьезным фактором. Введение распределительных втулок с вертикальным ходом на двигателях Ricardo было попыткой уменьшить размер и вес поршня. Система оказалась сложной и дорогой в реализации, и, кроме авиации, такие двигатели больше нигде не использовались.

В то же время продолжительность чрезвычайно важного процесса газообмена, который в четырехтактном двигателе занимает половину времени цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газообмена. Однако, если речь не идет об упрощенных, недорогих двигателях, двухтактный двигатель сложнее и дороже из-за обязательного использования нагнетателя или системы наддува, более высокая теплоотдача через головку цилиндра требует более дорогих материалов для поршней, колец и гильз цилиндров. Функция поршня как элемента газораспределения требует, чтобы его высота была не меньше хода поршня + высота окон решетки, что для мопеда не критично, но создает значительную нагрузку на поршень при относительно небольшой мощности. Когда мощность измеряется сотнями лошадиных сил, увеличение веса поршня становится очень серьезным фактором. Введение распределительных втулок с вертикальным ходом на двигателях Ricardo было попыткой уменьшить размер и вес поршня. Система оказалась сложной и дорогой в реализации, и, кроме авиации, такие двигатели больше нигде не использовались. Выпускные клапаны (с прямой продувкой клапанов) имеют вдвое большую тепловую нагрузку по сравнению с выпускными клапанами четырехтактных двигателей и худший теплоотвод, поскольку их седла дольше находятся в непосредственном контакте с выхлопными газами.

Выпускные клапаны (с прямой продувкой клапанов) имеют вдвое большую тепловую нагрузку по сравнению с выпускными клапанами четырехтактных двигателей и худший теплоотвод, поскольку их седла дольше находятся в непосредственном контакте с выхлопными газами.

Самой простой в плане эксплуатации и самой сложной по конструкции является система «Корейво», представленная в СССР и России в основном дизелем серии Д100 и танковым дизелем серии КЗТМ. Этот двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых соединен с собственным коленчатым валом. Поэтому этот двигатель имеет два механически синхронизированных коленчатых вала, причем коленчатый вал, связанный с выпускными поршнями, опережает впускной коленчатый вал на 20-30 градусов. Благодаря этому улучшается качество вытяжки, которая в данном случае является прямой, улучшается наполнение цилиндра, так как в конце вытяжки выпускные окна уже закрыты. В 1930-40-х годах были предложены схемы с попарно расходящимися поршнями — ромбовидные, треугольные; существовали аэродизели с тремя звездообразно расходящимися поршнями, два из которых были впускными, а один выпускным. В 1920-х годах Юнкерс предложил одновальную схему с длинными шатунами, соединенными с верхними поршневыми пальцами специальными рычагами; верхний поршень передавал усилия на коленчатый вал через пару длинных шатунов, и на каждый цилиндр приходилось по три шатуна. Также были квадратные поршни с продуваемой полостью на коромыслах. Двухтактные двигатели с расходящимися поршнями любого расположения имеют в основном два недостатка: во-первых, они достаточно сложны и негабаритны, а во-вторых, выпускные поршни и вкладыши в области выпускного окна испытывают значительные тепловые напряжения и склонны к перегреву. Выхлопные поршневые кольца также подвергаются термической нагрузке, склонны к коксованию и теряют гибкость. Эти особенности делают проектирование таких двигателей нетривиальной задачей.

В 1920-х годах Юнкерс предложил одновальную схему с длинными шатунами, соединенными с верхними поршневыми пальцами специальными рычагами; верхний поршень передавал усилия на коленчатый вал через пару длинных шатунов, и на каждый цилиндр приходилось по три шатуна. Также были квадратные поршни с продуваемой полостью на коромыслах. Двухтактные двигатели с расходящимися поршнями любого расположения имеют в основном два недостатка: во-первых, они достаточно сложны и негабаритны, а во-вторых, выпускные поршни и вкладыши в области выпускного окна испытывают значительные тепловые напряжения и склонны к перегреву. Выхлопные поршневые кольца также подвергаются термической нагрузке, склонны к коксованию и теряют гибкость. Эти особенности делают проектирование таких двигателей нетривиальной задачей.

Двигатели с прямым наддувом оснащены распределительным валом и выпускными клапанами. Это значительно снижает требования к материалам и конструкции головки блока цилиндров. Впуск осуществляется через окна в гильзе цилиндра, которые открываются поршнем. Именно так устроено большинство современных двухтактных дизельных двигателей. Во многих случаях область окна и вкладыш в нижней части охлаждаются наддувным воздухом.

Именно так устроено большинство современных двухтактных дизельных двигателей. Во многих случаях область окна и вкладыш в нижней части охлаждаются наддувным воздухом.

В случаях, когда одним из основных требований к двигателю является то, что он должен быть дешевле, применяются различные типы стекол картера — навесные, возвратные (дефлекторные) в различных модификациях. Для улучшения характеристик двигателя используются различные методы проектирования — можно варьировать длину впускных и выпускных отверстий, изменять количество и расположение перепускных отверстий, использовать золотники, поворотные газовые запорные клапаны, вставки и жалюзи для изменения высоты окон (и начальных точек впуска и выпуска соответственно). Большинство этих двигателей имеют воздушное и пассивное охлаждение. Их недостатками являются относительно низкое качество газообмена и потери горючей смеси при продувке, при нескольких цилиндрах секции кривошипа приходится разделять и уплотнять, конструкция коленчатого вала становится более сложной и дорогой.

Дополнительные агрегаты, требующиеся для ДВС

Одним из недостатков двигателей внутреннего сгорания является то, что они достигают своей пиковой производительности только в узком диапазоне скоростей. Поэтому трансмиссия является неотъемлемой принадлежностью двигателя внутреннего сгорания. Сложные передачи необходимы лишь иногда (например, для самолетов). Идея гибридного автомобиля, в котором двигатель всегда работает в оптимальном режиме, постепенно набирает популярность.

Кроме того, двигатель внутреннего сгорания нуждается в системе питания (для подачи топлива и воздуха — для приготовления топливно-воздушной смеси), системе выпуска (для отвода отработавших газов), также в системе смазки (для снижения сил трения в механизмах двигателя, для защиты деталей двигателя от коррозии, и с системой охлаждения для поддержания оптимального теплового режима), системе охлаждения (для поддержания оптимального теплового режима двигателя), системе запуска (используемые способы запуска: электростартер, выхлопные трубы и т. д.).

д.).

Технологические особенности изготовления

Высокие требования предъявляются к обработке отверстий в различных деталях, включая детали двигателя (отверстия в головке блока цилиндров, гильзах цилиндров, отверстия в шатуне и головке поршня, отверстия в шестернях) и так далее. Используются высокоточные процессы шлифования и хонингования.

Основы двигателей внутреннего сгорания.

Перейти к основному содержанию

Сумья БасакСумья Басак

Эксперт в предметной области — ADS/ADAS | Специалист по картографированию Сопоставление карт SD/HD | Восприятие | DSP-сигналы возможностей

Опубликовано 9 октября 2018 г.

+ Подписаться

В двигателях внутреннего сгорания (ВС) рабочее тело состоит из воздуха, топливно-воздушной смеси или продуктов сгорания самой топливно-воздушной смеси. Поршневые двигатели с возвратно-поступательным движением являются, пожалуй, наиболее распространенной формой известных двигателей внутреннего сгорания. Они приводят в действие автомобили, грузовики, поезда и большинство морских судов. Они также используются во многих небольших утилитах. Они могут работать на жидком топливе, таком как бензин и дизельное топливо, или на газообразном топливе, таком как природный газ и сжиженный нефтяной газ. Двумя общими подкатегориями поршневых двигателей с возвратно-поступательным движением являются двухтактный двигатель и четырехтактный двигатель . Примеры роторных двигателей внутреннего сгорания включают роторный двигатель Ванкеля и газовую турбину.

Поршневые двигатели с возвратно-поступательным движением являются, пожалуй, наиболее распространенной формой известных двигателей внутреннего сгорания. Они приводят в действие автомобили, грузовики, поезда и большинство морских судов. Они также используются во многих небольших утилитах. Они могут работать на жидком топливе, таком как бензин и дизельное топливо, или на газообразном топливе, таком как природный газ и сжиженный нефтяной газ. Двумя общими подкатегориями поршневых двигателей с возвратно-поступательным движением являются двухтактный двигатель и четырехтактный двигатель . Примеры роторных двигателей внутреннего сгорания включают роторный двигатель Ванкеля и газовую турбину.

Общие цели проектирования и разработки всех тепловых двигателей включают: максимизацию работы (выходной мощности), минимизацию потребления энергии и уменьшение количества загрязняющих веществ, которые могут образовываться в процессе преобразования химической энергии в работу. На рис. 1 показаны основные узлы поршневых двигателей внутреннего сгорания. Конструкция магистрального двигателя является наиболее распространенной, хотя термин «магистральный двигатель» редко используется за пределами индустрии крупных двигателей. Конструкция крейцкопфа в настоящее время используется только в больших тихоходных двухтактных двигателях. Впускные и выпускные клапаны для простоты опущены, однако стоит отметить, что в некоторых конструкциях двухтактных двигателей вместо клапанов используются впускные и выпускные отверстия.

1 показаны основные узлы поршневых двигателей внутреннего сгорания. Конструкция магистрального двигателя является наиболее распространенной, хотя термин «магистральный двигатель» редко используется за пределами индустрии крупных двигателей. Конструкция крейцкопфа в настоящее время используется только в больших тихоходных двухтактных двигателях. Впускные и выпускные клапаны для простоты опущены, однако стоит отметить, что в некоторых конструкциях двухтактных двигателей вместо клапанов используются впускные и выпускные отверстия.

Традиционно системы с искровым зажиганием (SI) характеризуются предварительно смешанным зарядом (т. е. топливо и воздух смешиваются перед зажиганием) и внешним источником воспламенения, таким как свеча зажигания. Предварительное смешение может происходить во впускном коллекторе или в цилиндре. Хотя предварительно смешанный заряд имеет относительно однородное пространственное распределение воздуха и топлива в большинстве применений, это распределение также может быть неоднородным.

Обычные дизельные двигатели или двигатели с воспламенением от сжатия (CI) характеризуются впрыском топлива непосредственно в цилиндр примерно в то время, когда требуется зажигание. В результате заряд воздуха и топлива в этих двигателях очень неоднороден: одни регионы чрезмерно обогащены, а другие — обеднены. Между этими крайностями будет существовать смесь топлива и воздуха в различных пропорциях. При впрыске топливо испаряется в этой высокотемпературной среде и смешивается с горячим окружающим воздухом в камере сгорания. Температура испаряемого топлива достигает температуры самовоспламенения и самовоспламеняется, чтобы начать процесс горения.

Принцип и разработка автомобильных радарных датчиков FMCW в Matlab

22 апр. 2020 г.

Встреча двух прекрасных душ.

27 января 2020 г.

Дизайн системы управления Адаптивный круиз-контроллер (ACC)

8 февраля 2019 г.

Модель Simulink QSS для трансмиссии электрического и гибридного автомобиля.

14 марта 2018 г.

Отслеживание помощи водителю на основе зрения (VB-DAS) с использованием алгоритма Camshift.

28 августа 2017 г.

Разработка Android TV на Exynos5

30 апр. 2017 г.

Linux FrameBuffer — это все, что вам нужно.

18 мая 2016 г.

Использование SDK для создания программного обеспечения для Yocto

9 января 2016 г.

Портирование U-Boot на новую архитектуру-II.

12 октября 2015 г.

Загрузчики-I

11 октября 2015 г.

Другие также смотрели

Исследуйте темы

Как работает двигатель внутреннего сгорания?

Большинство серийно выпускаемых двигателей внутреннего сгорания (ДВС) в автомобилях работают по 4-тактной системе с тактом впуска, тактом сжатия, процессом сгорания, вызывающим быстрое расширение газов, и рабочим тактом, когда поршень движется с высокой скоростью вниз по цилиндру.

Поршень, как и следовало ожидать, соединен с шатуном или шатуном, который приводит в движение коленчатый вал. Чтобы сгладить импульсы, за двигателем установлен маховик, который служит накопителем энергии.

Существует поворотная конструкция, но только Mazda придерживается этого, и он не стал основным, в основном из-за проблем с надежностью уплотнения наконечника.

В течение многих лет реальный процесс горения было трудно снимать на камеру, но современные материалы означают, что теперь это возможно, вот прикольное видео процесса реально происходящего с разными видами топлива. Определенно не пытайтесь делать это дома.

В основном большинство транспортных средств используют либо бензин (также известный как бензин), либо дизельное топливо. Оба этих варианта изготавливаются из очищенной сырой нефти, но на самом деле существует множество доступных альтернатив, которые мы обсудим в сопутствующей статье на следующей неделе.

Для бензина искра используется для воспламенения топливно-воздушной смеси, а для дизельного топлива она самовоспламеняется при высоких температурах и давлении двигателя с более высокой степенью сжатия. Это означает, что дизельные двигатели должны быть более надежными, что обычно приводит к более тяжелому двигателю. Причина, по которой некоторые транспортные средства, такие как грузовики, автобусы и промышленные транспортные средства, такие как экскаваторы, используют дизель, связана с кривой крутящего момента. Крутящий момент — вращающее усилие на коленчатом валу измеряется силой x расстояние, часто указывается в Нм, поэтому сколько ньютонов силы на один метр.

Это означает, что дизельные двигатели должны быть более надежными, что обычно приводит к более тяжелому двигателю. Причина, по которой некоторые транспортные средства, такие как грузовики, автобусы и промышленные транспортные средства, такие как экскаваторы, используют дизель, связана с кривой крутящего момента. Крутящий момент — вращающее усилие на коленчатом валу измеряется силой x расстояние, часто указывается в Нм, поэтому сколько ньютонов силы на один метр.

В бензиновых двигателях он достигает пика при более высоких оборотах в минуту, отлично подходит для гоночного автомобиля, но не годится для самосвала.

Топливо в основном перегоняется из сырой нефти, тяжелой смеси углеводородов, запертой в земле, где она не может причинить никакого вреда. После сгорания в двигателе выбросы образуются в выхлопных газах. Таким образом, водород является топливной частью, связанной с углеродом, чтобы поддерживать его в жидком состоянии, а другими составляющими являются азот и кислород в воздухе.

Это создает несколько нежелательных проблем. Идеальное сгорание невозможно, поэтому двигатели неэффективны с термодинамической точки зрения — большая часть энергии топлива используется для нагрева, а не для движения автомобиля.

Выбросы выхлопных газов включают двуокись углерода, окись углерода, оксиды азота (Nox) и твердые частицы в виде сажи (PM). Сэм Акехерст, профессор усовершенствованных систем трансмиссии Института усовершенствованных автомобильных силовых установок (IAAPS) при Университете Бата на западе Англии, говорит: «Взяв среднюю точку между дизельным и бензиновым двигателем, типичный новый двигатель будет иметь пиковую мощность. тепловой КПД тормозной системы двигателя около 42%. Мы ожидаем, что к 2025 году этот показатель увеличится примерно до 48%, а к 2035 году — до 53%, а для большегрузных автомобилей — до 60%. Первоначально это будет высокоэффективное, очень разбавленное низкотемпературное сжигание и рекуперация тепла, а затем, возможно, за счет новых циклов сжигания. К 2025 году будет практически решен вопрос о выбросах NOx и твердых частиц, независимо от топлива: при надлежащем управлении сжиганием и последующей очистке уровни выхлопных газов могут быть ниже уровней окружающей среды, характерных для большинства зон с нулевым уровнем выбросов. (Полная статья здесь ).

К 2025 году будет практически решен вопрос о выбросах NOx и твердых частиц, независимо от топлива: при надлежащем управлении сжиганием и последующей очистке уровни выхлопных газов могут быть ниже уровней окружающей среды, характерных для большинства зон с нулевым уровнем выбросов. (Полная статья здесь ).

Итак, грядут улучшения. Акехерст продолжает: «Термин «поршневой двигатель» включает в себя множество новых архитектур, но все они появились десять или более лет назад после серийного производства. Изучая дорожную карту автомобильных технологий правительства Великобритании, мы получили убедительные аргументы в пользу многих подходов, включая концепции с разделенным циклом и линейные поршневые генераторы. Когда ДВС разовьется до уровня, когда он станет младшим партнером в системе электрифицированной трансмиссии, это может быть любой из них, или он может быть роторным, или даже чем-то, что еще не было предложено. Между электрификацией и ДВС в гибридных автомобилях существует большая синергия.