Роторные двигатели взлетят благодаря нано-технологиям

Российские ученые и инженеры продолжают опытно-конструкторские работы по созданию авиационного роторно-поршневого двигателя (РПД) для использования в составе силовых установок существующих и перспективных летательных аппаратов, включая беспилотные. Подтверждение тому пришло 11 октября, когда Центральный институт авиационного моторостроения имени П.И. Баранова (ЦИАМ, входит в НИЦ «Институт имени Н.Е. Жуковского») выпустил пресс-релиз о расширении списка компаний, привлекаемых к данной теме.

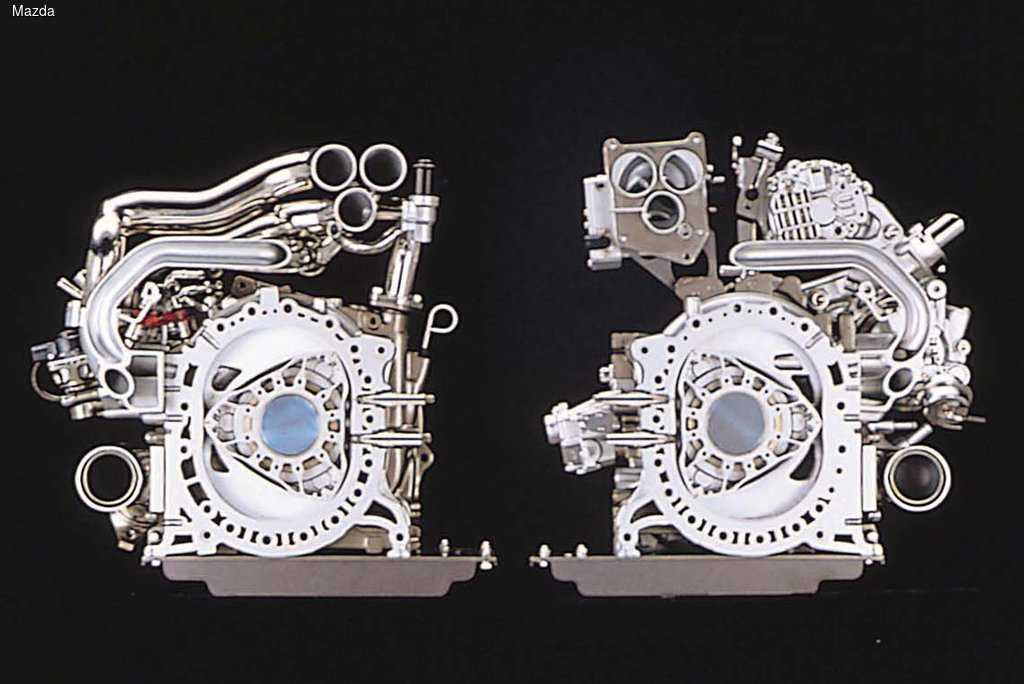

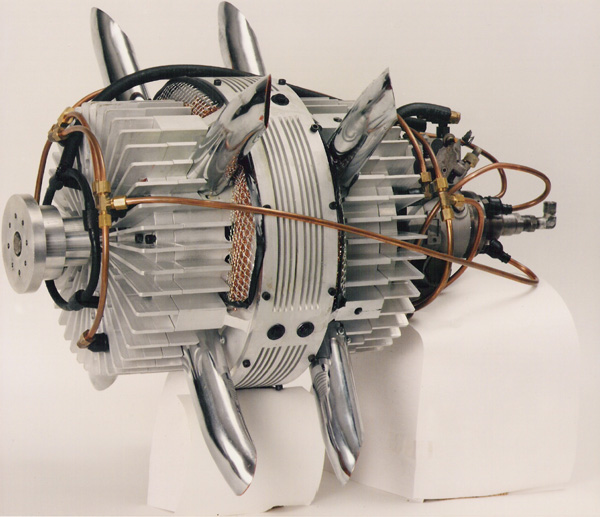

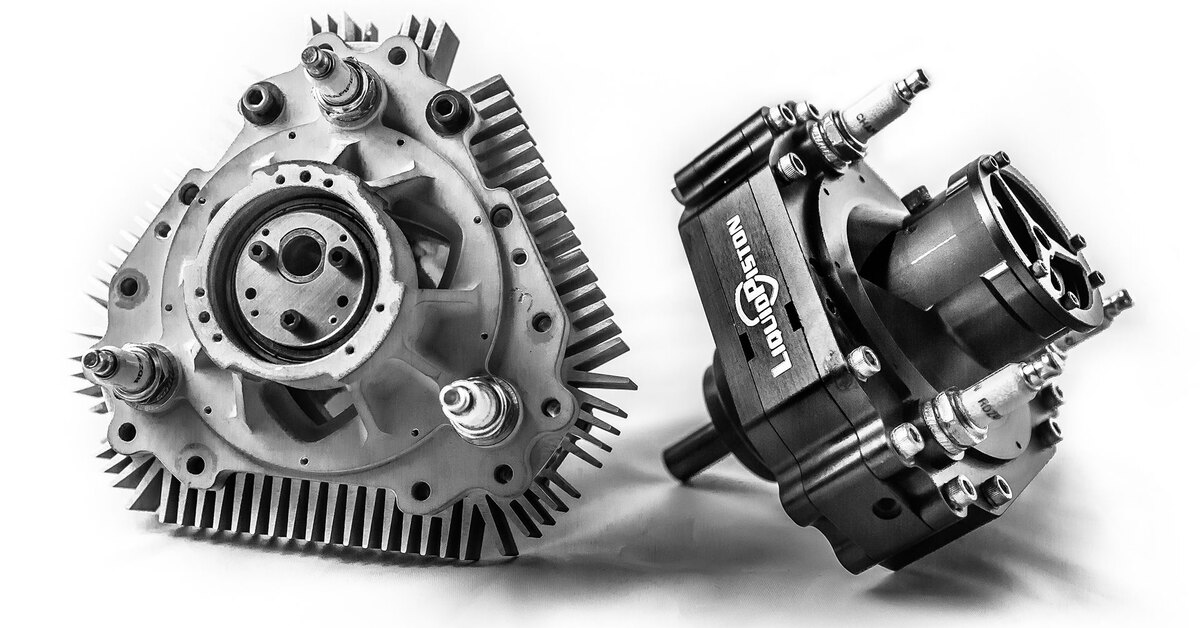

Среди вновь разрабатываемых изделий особое внимание придается «РПД-150Т», который выставлялся на аэрокосмическом салоне «МАКС-2021». ЦИАМ характеризует его как «перспективный российский роторно-поршневой двигатель, который получит наноструктурированное покрытие. Силовой агрегат представляет «двухсекционный роторно-поршневой двигатель блочно-модульной конструкции с системой турбонаддува».

РПД-150Т с воздушным винтом на МАКС-2021

Согласно опубликованному документу, нанесением покрытий на детали макетов и опытных образцов займется АО «Плакарт»: «Применение современных наноструктурированных покрытий, полученных методами газотермического напыления, позволяет снизить стоимость эксплуатации за счет увеличения ресурса и уменьшения удельной массы разрабатываемого двигателя». И это очень важный момент – своеобразная Ахиллесова пята современных роторных двигателей.

И это очень важный момент – своеобразная Ахиллесова пята современных роторных двигателей.

РПД-150Т разрабатывается по заказу Минпромторга России на замену импортных поршневых авиационных моторов типа Rotax вариантов «912», «914» и «915» в классе мощности 100-160 л.с. Очевидно, что соответствующее решение идет в русле национальной программы «Импортозамещения». Однако найти достойную альтернативу данным силовым агрегатам будет непросто, поскольку те обладают высокими характеристиками и освоены в массовом производстве.

Вышеупомянутые моторы были разработаны австрийской фирмой BRP-Rotax GmbH & Co KG, находящейся под контролем канадской Bombardier Recreational Products (BRP). «Ротаксы» очень популярны на глобальном рынке, применяются как в авиации, так морской и сухопутной технике, в частности, на амфибиях, снегоходах, «боевых багги» и других автомобилях повышенной проходимости семейства «Can-Am Off-Road vehicles» (типов Maveric, Commander и Defender), BRP c «ротаксами» мощностью 85-120 л. с., закупленных десятками армий мира, включая Великобританию и Казахстан.

с., закупленных десятками армий мира, включая Великобританию и Казахстан.

Отдельные образцы моторов становились причиной международных скандалов, как, например, в случае со сбитым прошлой осенью над Нагорным Карабахом беспилотным летательным аппаратом BTB2 разработки и производства турецкой фирмы Bayraktar. Среди обломков армянские военные обнаружили остатки Rotax 912 с заводской маркировкой, говорящей о его канадском происхождении. Между тем, условия поставки запрещают Турции ре-экспорт подобной техники без согласия разработчика и производителя, что было нарушено передачей Азербайджану соответствующих БПЛА.

Сразу после обнародования соответствующей информации, Правительство Канады приостановило отправку готовой продукции в адрес фирмы Bayraktar. Однако она как производила, так и продолжает выпуск BTB2, коль скоро «ротаксы» легко купить у посредников на мировых торговых площадках.

Австрийско-канадские силовые агрегаты также ставились на российские ДПЛА типа «Орион», разработанные компанией «Кронштадт». Правда, Rotax 914 использовались только на прототипах, и, по мере расширения производства, уступили место отечественным АПД-120, удивительно похожим на оригинал.

Правда, Rotax 914 использовались только на прототипах, и, по мере расширения производства, уступили место отечественным АПД-120, удивительно похожим на оригинал.

Китайский РПД на Airshow China

Выпуск подобных изделий организован и в других странах, включая Иран, где их также широко используют в качестве силовых агрегатов беспилотной авиационной техники. Например, на ударных ДПЛА типа Shahed-129, которые с успехом применялись в ходе контртеррористической операции на территории Сирийской Арабской Республики. Они показали себя настолько опасными, что Пентагону даже пришлось пару раз отправлять истребители F-15 и F/A-18 на перехват «шахидов», чтобы предотвратить авиаудары по «прикормленным» незаконным вооруженным формированиям в Сирийской пустыне. Слишком высокая активность и боевая эффективность Shahed-129 не нравилась и израильтянам, несколько раз посылавшим свою авиацию для бомбардировки авиабазы Т4, где иранские специалисты хранили и готовили дроны к полетам.

Ободренный успехом «шахидов» в Сирии и других «горячих точках», Иран расширяет спектр национальной программы в области беспилотной авиации, в том числе путем разработки роторных двигателей. Образцы РПД персы показывали на выставках у себя в стране и за рубежом, включая аэрокосмические салоны «МАКС» в подмосковном Жуковском. Кроме того, отдельные элементы подобных силовых агрегатов показывались китайскими специалистами на выставке Airshow China. Специально разработанные для авиационного применения роторно-поршневые двигатели семейства Mistral показывали и австрийцы.

Образцы РПД персы показывали на выставках у себя в стране и за рубежом, включая аэрокосмические салоны «МАКС» в подмосковном Жуковском. Кроме того, отдельные элементы подобных силовых агрегатов показывались китайскими специалистами на выставке Airshow China. Специально разработанные для авиационного применения роторно-поршневые двигатели семейства Mistral показывали и австрийцы.

Почему роторное направление привлекает внимание авиационных специалистов в условиях, когда автопроизводители, одно время возлагавшие большие надежды на РПД, прекратили серийный выпуск автомобилей с подобными силовыми агрегатами? Потому, что РПД обладает набором ценных качеств, а именно: сравнительная простота конструкции (малое число компонентов), высокое отношение развиваемой мощности к массе, отличная приемистость и прекрасная работа на высоких оборотах, включая «спортивные режимы».

Недостатков тоже немало, и именно они свели ротор с автомагистралей на обочину. А именно: повышенный расход топлива, неустойчивость на пониженных оборотах, наличие токсичных выбросов в отработанных газах и сравнительно низкий моторесурс. Неоднократные попытки устранить их привели к некоторому улучшению, но кардинальным образом картину не поменяли. Вместе с тем, применительно к беспилотной авиации, РПД и сегодня выглядит привлекательно. Чем, собственно, и объясняется интерес ЦИАМ к работам в данном направлении.

Неоднократные попытки устранить их привели к некоторому улучшению, но кардинальным образом картину не поменяли. Вместе с тем, применительно к беспилотной авиации, РПД и сегодня выглядит привлекательно. Чем, собственно, и объясняется интерес ЦИАМ к работам в данном направлении.

РПД Mistral (Австрия)

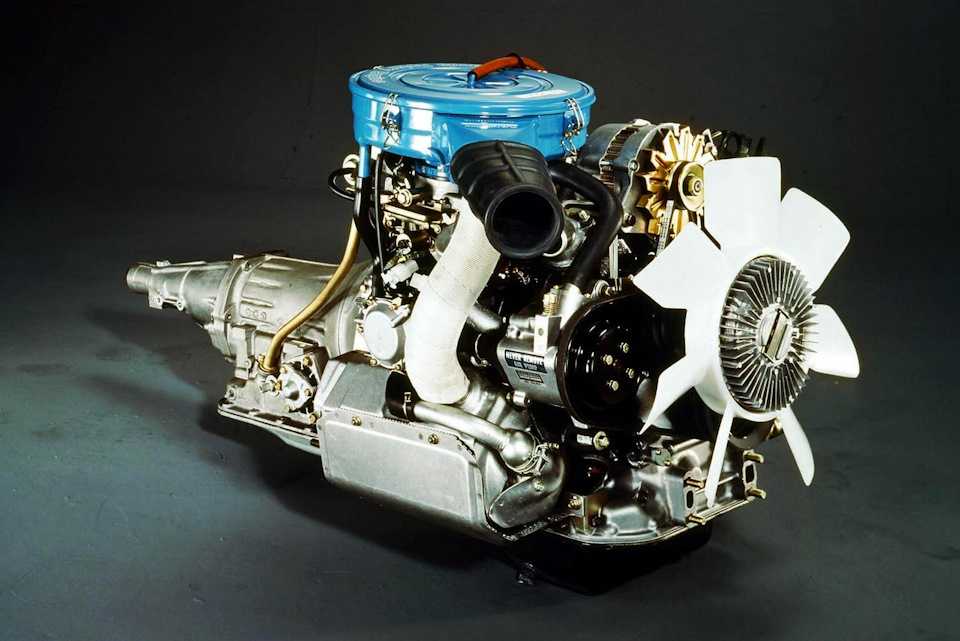

Если сторонникам ротора удастся добиться хороших результатов в новых конструкциях, продемонстрировать высокую надежность и ресурс в ходе практической эксплуатации на БПЛА, то мы можем стать свидетелями очередного возвращения РПД на гоночные («для треков»), а потом и серийные автомобили («для улицы»). Подобное развитие событий не исключается фирмой Mazda, дольше всех в мире занимающейся разработкой и производством «двигателей Ванкеля».

Правда, летом 2011 года японцы прекратили серийный выпуск RX-8 – последнего в длинном списке «автомобилей для улицы». Сборка РПД идет лишь на поддержание исправности парка и для специальных проектов для гонок и испытаний. В последние годы Mazda занималась РПД нового поколения, но не для основной, а вспомогательной силовой установки – привода генератора электрического тока для подзарядки аккумуляторных батарей автомобилей с маршевым электрическим мотором.

Одно время японские автомобили с РПД пользовались высокой популярностью, особенно среди водителей со спортивной и «агрессивной» манерами езды, хорошо продавались в Европе и США. Это подтолкнуло Советский Союз начать собственные проекты в данной области. Центральное конструкторско-экспериментальное бюро мотоциклостроения в Серпухове создало первый рабочий образец РД-250 с чугунным корпусом в 1961 году, затем – более крупный РД-500В.

Они показали себя вполне работоспособными, но от запуска в серию отказались из-за низкого ресурса. С тех пор основные усилия отечественных специалистов направлялись на устранение отмеченного недостатка. На модели РД-501 1973 года нашло применение стойкое к износу и перегреву никель-кремниевое (никасиловое) покрытие алюминиевого корпуса, а ротор двигателя выполнили из спеченного алюминиевого сплава.

Следующим летом на Волжском автомобильном заводе основали Специальное конструкторское бюро по роторно-поршневым двигателям (СКБ РПД) под руководством Б. С. Поспелова. Опытный РПД появился здесь в 1976 году, а еще через пару лет в Тольятти построили малую серию двигателей ВАЗ-311 мощностью 80 л.с. для автомобиля ВАЗ-21018 на платформе серийного ВАЗ 21011.

С. Поспелова. Опытный РПД появился здесь в 1976 году, а еще через пару лет в Тольятти построили малую серию двигателей ВАЗ-311 мощностью 80 л.с. для автомобиля ВАЗ-21018 на платформе серийного ВАЗ 21011.

Параллельно на основе силовых агрегатов СКБ РПД в Серпухове шла работа над вариантами для мотоциклов. При весе 38 кг и объеме 491 см куб. РД-515 развивал мощность 38 л.с. и порой исправно накатывал до 50 тыс. км. Его торцевые уплотнители изготовляли из стали или чугуна, корпус статора делали из алюминия с нанесением никасилового покрытия, представляющего слой никеля со сверхтвердыми частицами карбида кремния.

Основными заказчиками дорожной техники с РПД выступили силовые структуры. МВД и ФСБ эксплуатировали парк «ВАЗов» с РПД-413, РПД-415 и др., что помогло заводу поддерживать данное направление деятельности, накапливать статистику поломок и отказов, выявлять и устранять конструктивные недостатки. На рубеже веков предприятие посчитало возможным реализовать мало-серийные ВАЗ-2115-91, ВАЗ-2109-91 и ВАЗ 21099-91 с двухсекционными роторными моторами на свободном рынке. При объеме 1,3 литра, ВАЗ-415 развивал мощность 135 л.с. и крутящий момент 18 кг*м.

При объеме 1,3 литра, ВАЗ-415 развивал мощность 135 л.с. и крутящий момент 18 кг*м.

Согласно данным производителя, при снаряженной массе 1040 кг, ВАЗ-2115-91 развивал максимальную скорость 190 км/ч, разгонялся «до сотни» за 9 секунд, расходуя 12,5 литров АИ-93 в городском цикле. Поскольку разгонный и скоростной потенциал машина могла в полной мере продемонстрировать лишь двигаясь по автотрассе федерального значения, АВТОВАЗ предлагал в качестве опции установку дополнительного бака объемом 39 литров, что вместе с основным обеспечивало запас хода до 800 км.

Вот что по данному поводу говорится в одном из рекламных буклетов Дирекции по техническому развитию АВТОВАЗа: «С 1997 года в АО «АВТОВАЗ» освоено изготовление автомобилей с РПД малыми партиями. Сохранив внешний облик серийных «Самар», автомобили с РПД по своим скоростным и динамическим показателям не имеют равных среди выпускаемых моделей ВАЗ и не только… Плавная и тихая работа двигателя, простота его технического обслуживания в сочетании с удивительной резвостью на дорогах также выгодно отличают эти автомобили от других. Отсутствие у двигателя газораспределительного механизма, применение бесконтактной электронно-цифровой системы зажигания делает техническое обслуживание автомобиля простым и нетрудоемким».

Отсутствие у двигателя газораспределительного механизма, применение бесконтактной электронно-цифровой системы зажигания делает техническое обслуживание автомобиля простым и нетрудоемким».

Завод обещал ресурс РПД на уровне 100-125 тысяч километров. На практике хорошо собранный мотор наезжал не более 30-40 тысяч, после чего уровень компрессии падал до значения, требовавшего капитальный ремонт. Нередко разборка показывала необходимость замены не только уплотнений, но и трущихся деталей ротора, статора и боковых крышек. Причина – высокий износ, появление царапин и деформации (нарушение теплового режима) и так далее.

Декларируемый моторесурс пытались обеспечить внедрением технологий упрочнения рабочих поверхностей лазерным лучом, выжигая сталь по определенному рисунку (в частности, так обрабатывали боковые крышки). Кроме того, предлагались все более высокотехнологичные покрытия уплотнений, — их предполагалось делать из пропитанных медью карбидосталей. По результатам проведенных испытаний, СКБ РПД сделало вывод о целесообразности применения представленных материалов для производства радиальных лопаток, взамен используемого материала марки ТС 270 (ферротик с высоким содержанием карбида титана).

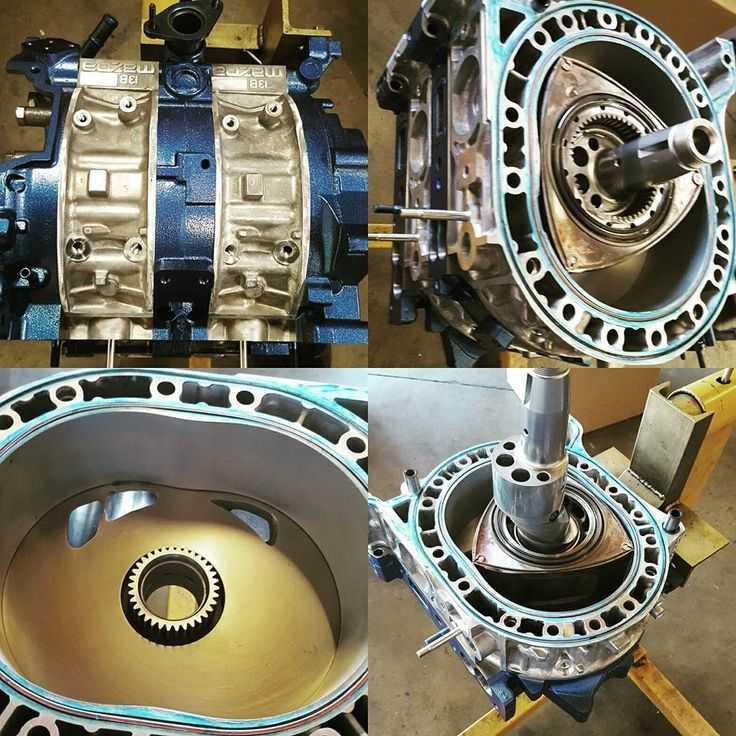

Авиационный РПД ВАЗ-4161

Вместе с тем, недостаточно внимания на производстве уделялось качеству отливок, в результате чего требовалась длительная обработка заготовок на металлорежущих станках. А вот японская Мазда добилась повышения ресурса за счет высочайшей точности изготовления деталей при отлаженной технологии нанесения покрытий. На модели “10A” и “0866” ротора изготавливали отливкой из чугуна, корпус – алюминиевый с хромовым покрытием, при этом алюминий опрыскивался расплавленной углеродистой сталью для увеличения прочности, а уплотнения вершины ротора (апексы) делали из алюминия и углерода.

На модели «12A» 1974 года корпус упрочнялся вставкой листовой стали с хромовым покрытием, от «опрыскивания сталью» отказались. Статор вышел достаточно прочным, и вместо карбоновых уплотнений предпочтения были отданы в пользу обычного чугуна. Словом, перепробовав различные варианты пар трения, «фирмачи» вернулись к чугуну — как к основному материалу для изготовления поверхностей статора и ротора, включая так называемые «апексы» (вершины). А для повышения свойств, при изготовлении крышек роторов выполнялось азотирование.

А для повышения свойств, при изготовлении крышек роторов выполнялось азотирование.

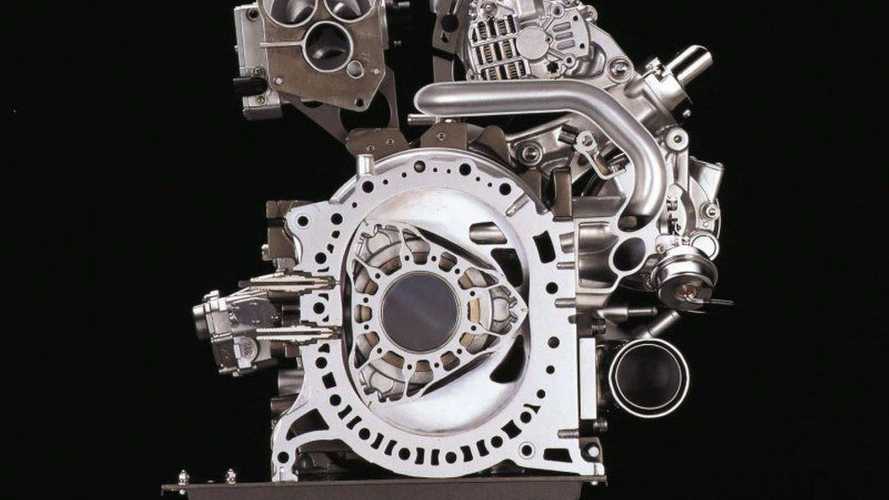

Вершиной японской линейки роторных «автомобилей для улицы» стала модель RX-8, выпускавшаяся с 2003 по 2011 год. Ее двигатель “13B-MSP-Renesis”, в зависимости от модификации, развивает мощность 192-250 л.с. при выполнении действовавших на тот момент экологических требований к выбросам в атмосферу. В отличие от предыдущей версии — «13В-REW», турбонаддув не использовался. Ради снижения внутреннего трения, апексы были выполнены уменьшенной высоты и изменена форма боковых уплотнений.

При всех достоинствах, «Ренесис» все равно обладал всеми характерными недостатками РПД — повышенным расходом топлива и низким ресурсом: пробег до капитального ремонта составлял порядка 60-80 тысяч км, общий – максимум 200 тысяч. Это неплохие показатели для РПД, но существенно хуже, чем у современных поршневых моторов.

Традиционно, РПД требует частую смену свечей зажигания, чувствителен к качеству горюче-смазочных материалов. В процессе эксплуатации на внутренних поверхностях накапливается кокс, что снижает компрессию, а подача масла на трущиеся поверхности ротора и статора затрудняется из-за забивания инжекторов. Уплотнения работают в условиях ограниченной смазки и плохого теплоотвода, для их смазывания приходится дополнительно впрыскивать моторное масло прямо в горячую часть двигателя, что сказывается на экологических показателях.

В процессе эксплуатации на внутренних поверхностях накапливается кокс, что снижает компрессию, а подача масла на трущиеся поверхности ротора и статора затрудняется из-за забивания инжекторов. Уплотнения работают в условиях ограниченной смазки и плохого теплоотвода, для их смазывания приходится дополнительно впрыскивать моторное масло прямо в горячую часть двигателя, что сказывается на экологических показателях.

вертолет «Актай» разработки Казанского Вертолетного Завода с РПД ВАЗ-4265

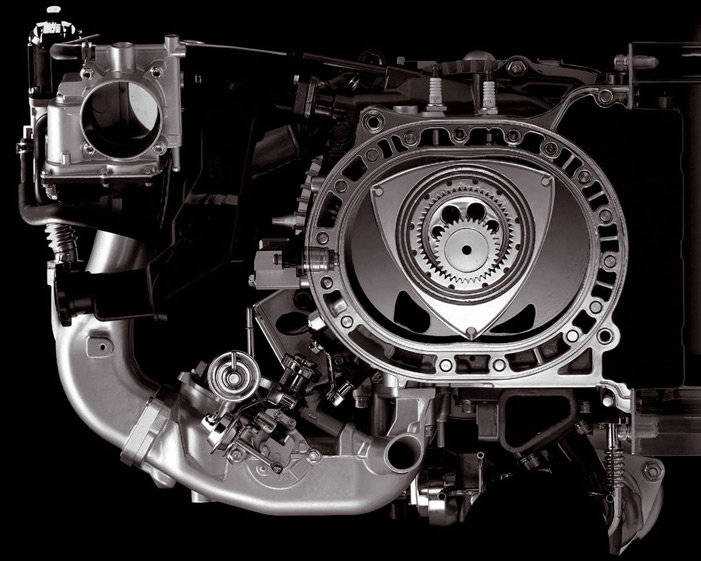

Итак, Тольятти закрыло работы по РПД на несколько лет раньше Мазды. Дольше всех продержалось авиационное направление. Для сверхлегких летательных аппаратов предлагался односекционный ВАЗ-1187: при массе 47 кг мотор развивал мощность 41 л.с. По сравнению с двухтактными поршневыми двигателями, он обещал снижение расхода ГСМ на четверть. Для пилотируемой авиации изготовили малую партию моторов ВАЗ-426 и ВАЗ-4265 мощностью 270 л.с., при массе 160 кг в редукторном варианте и 145 кг без редуктора. Они были спроектированы в соответствии авиационным правилам АП-33.

Они были спроектированы в соответствии авиационным правилам АП-33.

Кроме того, на ряд летательных аппаратов, например, летающую лодку Л-6М самарской фирмы «Аэро Волга», ставили два РПД ВАЗ-416, каждый по 180 л.с. Пробовали ставить подобные силовые агрегаты и на продукцию Казанского Вертолетного Завода. Однако ни один из авиационных роторов из Тольятти не нашел широкого распространения.

Одно время казалось, что тема окончательно заброшена. Но в 2019 году ЦИАМ и Фонд перспективных исследований (ФПИ) объединили усилия с целью создать полностью новый РПД на основе материалов следующего поколения — интеркерамоматричных и металлокерамоматричных композитов. Согласно результатам испытаний на опытных образцах, износ элементов, изготовленных из подобных материалов, оказался пренебрежительно мал. Все они сохранили свою работоспособность, подтвердив возможность и перспективность применения композиционных материалов для изготовления наиболее нагруженных и проблемных элементов роторно-поршневого двигателя.

Новое отечественное покрытие, конечно, повысит ресурс двигателя, но как быть с неизбежным образованием и накоплением кокса и повышенным расходом топлива? Очевидно, что создание РПД следующего поколения потребует решения огромной массы накопившихся вопросов по моторам подобного типа. В случае же успеха нас ждет не просто возрождение данного направления двигателестроения, но и вместе с ним — подъем отечественной «малой авиации», включая беспилотную, на новые высоты.

Читайте также материал по теме: Роторные двигатели для авиационных гибридов

Полная или частичная публикация материалов сайта возможна только с письменного разрешения редакции Aviation EXplorer.

Асинхронный электродвигатель. Устройство и принцип действия. – www.motors33.ru

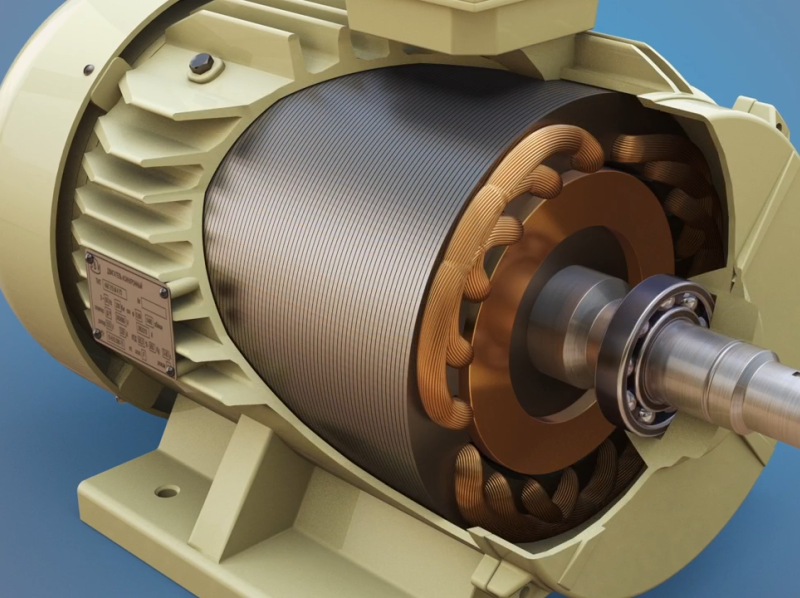

Асинхронный электродвигатель имеет две основные части – статор и ротор. Неподвижная часть двигателя называется статор. С внутренней стороны статора сделаны пазы, куда укладывается трехфазная обмотка, питаемая трехфазным током. Вращающаяся часть машины называется ротор, в пазах его тоже уложена обмотка. Статор и ротор собираются из отдельных штампованных листов электротехнической стали толщиной 0,35-0,5 мм. Отдельные листы стали изолируются один от другого слоем лака. Воздушный зазор между статором и ротором делается как можно меньше (0,3-0,35 мм в машинах малой мощности и 1-1,5 мм в машинах большой мощности).

Вращающаяся часть машины называется ротор, в пазах его тоже уложена обмотка. Статор и ротор собираются из отдельных штампованных листов электротехнической стали толщиной 0,35-0,5 мм. Отдельные листы стали изолируются один от другого слоем лака. Воздушный зазор между статором и ротором делается как можно меньше (0,3-0,35 мм в машинах малой мощности и 1-1,5 мм в машинах большой мощности).

В зависимости от конструкции ротора асинхронные двигатели бывают с короткозамкнутым и с фазным роторами. Наибольшее распространение получили двигатели с короткозамкнутым ротором, они просты по устройству и удобны в эксплуатации.

Трехфазная обмотка статора помещается в пазы и состоит из ряда катушек, соединенных между собой. Каждая катушка сделана из одного или нескольких витков, изолированных между собой и от стенок паза.

Рис. 1. Различные виды обмотки статора асинхронных электродвигателей

На рис. 1, а) показана обмотка статора асинхронного электродвигателя. У этой обмотки каждая катушка состоит из двух проводников. Обмотка, состоящая из трех катушек, создает магнитное поле с двумя полюсами. За один период трехфазного тока магнитное поле сделает один оборот. При частоте 50 Гц это будет соответствовать 50 об/сек, или 3000 об/мин.

Обмотка, состоящая из трех катушек, создает магнитное поле с двумя полюсами. За один период трехфазного тока магнитное поле сделает один оборот. При частоте 50 Гц это будет соответствовать 50 об/сек, или 3000 об/мин.

На рис. 1, б) показана обмотка, у которой каждая сторона катушки состоит из двух проводников.

Скорость вращения магнитного поля четырехполюсного статора вдвое меньше скорости вращения поля двухполюсного статора, т. е. 1500 об/мин (при 50 Гц). Обмотка четырехполюсного статора с одним проводником на полюс и фазу показана на рис. 1, в), а с двумя проводниками на полюс и фазу – на рис. 1, г). Магнитное поле шестиполюсного статора имеет втрое меньшую скорость, чем двухполюсного, т. е. 1000 об/мин (при 50 Гц). Обмотка шестиполюсного статора с одним проводником на полюс и фазу представлена на рис. 1, д). Число всех пазов на статоре равно утроенному произведению числа полюсов статора на число пазов, приходящееся на полюс и фазу.

Асинхронный электродвигатель с короткозамкнутым ротором является самым распространенным из электрических двигателей, применяемых в промышленности. Рассмотрим его устройство. На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

Рассмотрим его устройство. На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

Рис. 2. Асинхронный электродвигатель с короткозамкнутым ротором

Собранный сердечник статора укрепляют в чугунном корпусе 3 двигателя. Вращающуюся часть двигателя – ротор 4 – собирают также из отдельных листов стали. В пазы ротора закладывают медные стержни, которые с двух сторон припаивают к медным кольцам

Рис. 3. Короткозамкнутый ротор

а — ротор с короткозамкнутой обмоткой, б — «беличье колесо»,

в — короткозамкнутый ротор, залитый алюминием;

1 — сердечник ротора, 2 — замыкающие кольца, 3 — медные стержни,

4 — вентиляционные лопатки

Таким образом, все стержни оказываются замкнутыми с двух сторон накоротко. Если представить себе отдельно обмотку такого ротора, то она по внешнему виду будет напоминать «беличье колесо». В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

Устройство статора асинхронного двигателя с фазным ротором и его обмотка не отличаются от устройства статора двигателя с короткозамкнутым ротором. Различие между этими электродвигателями заключается в устройстве ротора.

Рис. 4. Разрез асинхронного двигателя с фазным ротором

1 — вал двигателя, 2 — ротор, 3 — обмотка ротора, 4 — статор, 5 — обмотка статора, 6 — корпус, 7 — подшипниковые крышки, 8 — вентилятор, 9 — контактные кольца

Фазный ротор имеет три фазные обмотки, соединенные между собой звездой (реже треугольником). Концы фазных обмоток ротора присоединяют к трем медным кольцам, укрепленным на валу ротора и изолированным как между собой, так и от стального сердечника ротора, вследствие чего этот двигатель получил также название двигателя с контактными кольцами. Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек.

Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек.

Щетки, скользящие по поверхности колец ротора, все время имеют с ними хороший электрический контакт и соединены, таким образом, с обмотками ротора. Щетки соединены с трехфазным реостатом.

Источник: Кузнецов М. И. Основы электротехники. Учебное пособие.

Изд. 10-е, перераб. «Высшая школа», 1970.

Двигатели с литым медным ротором: шпагат между ценой и эффективностью

Российские потребители ориентируются только на стоимость электродвигателей, забывая о стоимости жизненного цикла

Медная паяная клетка ротора использовалась при изготовлении асинхронных двигателей большую часть прошлого века, прежде чем уступила место литой алюминиевой. В конце ХХ века, когда парадигма проектирования «экономия материалов» изменилась на парадигму «экономия электроэнергии и медленно восполняемых ресурсов», об использовании меди задумались вновь, и появилась технология литого медного ротора. Один из производителей литых медных роторов – французская компания Favi утверждает, что двигатели с такими роторами имеют повышенный КПД: на 4,3 % при замене обычной алюминиевой клетки на медную и на 6,5% — при оптимизированном роторе (для асинхронного двигателя мощностью 3кВт)

Один из производителей литых медных роторов – французская компания Favi утверждает, что двигатели с такими роторами имеют повышенный КПД: на 4,3 % при замене обычной алюминиевой клетки на медную и на 6,5% — при оптимизированном роторе (для асинхронного двигателя мощностью 3кВт)

Энергосберегающие двигатели серии DRN (0,75 кВт–225 кВт) компании SEW Eurodrive с литым медным ротором имеют класс энергоффективности IE3 и способны сэкономить до 40% электроэнергии по сравнению со стандартными моторами

Интересная научная информация представлена профессором Richard E. Defay, сотрудником Ассоциации содействия развитию промышленности медных сплавов (CDA), в докладе A Comparative Efficiency Analysis of a 7.5 HP Copper Rotor Motor and Three Permanent Magnet Motors на знаменитой регулярной конференции по энергоэффективым двигателям и приводам EEMODS 2015 [2]. Сопоставлялся двигатель с медным ротором и три двигателя с постоянными магнитами при работе от преобразователя частоты. Регулирование проводилось в диапазоне моментов 0,25÷1,1 Мн и диапазоне скоростей 0,55 ÷ 1,0 Nн. Сравнение энергоэффективности системы электропривода в целом, включая ПЧ, показало в большинстве режимов преимущества двигателя с медным ротором. Автор доклада акцентирует внимание, что двигатели приобретались через обычные коммерческие каналы. Стоимость двигателя с медным ротором + ПЧ составляла от 30 до 70 % стоимости СДПМ+ПЧ. Казалось бы, такая информация должна привлечь внимание создателей двигателей, однако в России сегодня технология литого медного ротора практически не используется. Почему? Этот вопрос мы адресовали экспертам.

Сопоставлялся двигатель с медным ротором и три двигателя с постоянными магнитами при работе от преобразователя частоты. Регулирование проводилось в диапазоне моментов 0,25÷1,1 Мн и диапазоне скоростей 0,55 ÷ 1,0 Nн. Сравнение энергоэффективности системы электропривода в целом, включая ПЧ, показало в большинстве режимов преимущества двигателя с медным ротором. Автор доклада акцентирует внимание, что двигатели приобретались через обычные коммерческие каналы. Стоимость двигателя с медным ротором + ПЧ составляла от 30 до 70 % стоимости СДПМ+ПЧ. Казалось бы, такая информация должна привлечь внимание создателей двигателей, однако в России сегодня технология литого медного ротора практически не используется. Почему? Этот вопрос мы адресовали экспертам.

Сергей Попов, «ПЭМЗ»

Алюминиевая литая клетка пока не вытеснена медной (сварной или паяной) ввиду ее большей технологичности для серийного и крупносерийного производства общепромышленных АД. Медные литые, сварные либо паяные беличьи клетки применяют в основном в АД специальных исполнений — например, тяговых.

Владимир Прахт, УрФУ

Двигатель с литой медной клеткой будет дороже, а КПД будет выше. Однако в России все еще слишком дешевое электричество, традиционно энергосбережением мало кто занимается, и стоимость жизненного цикла никто в расчет не принимает. Об энергосбережении много говорят на конференциях, но когда начальник или менеджер по закупкам принимает решение что-то купить, то вопрос цены (установочной стоимости) двигателя чаще всего является определяющим. Поэтому в большинстве случаев покупают самые дешевые двигатели с низким КПД.

КМ: Насколько сложна технология изготовления ротора с литой медной клеткой и способны ли российские литейщики производить сплав с низким содержанием кислорода (300-600 ppm) и бороться с пористостью?

Сергей Попов, «ПЭМЗ»

Возможной причиной относительно слабого распространения технологии литья медных роторов является экономическая нецелесообразность её внедрения ввиду малого количества заказов на специальные АД.

Владимир Прахт, УрФУ

Безусловно, изготовление таких двигателей означает дополнительные технологические сложности. Но если будет потребность и возникнет запрос от индустрии, то литейщики вместе с наукой решат эту задачу. Вопрос только – как быстро? В крайнем случае производители электродвигателей могут купить готовое зарубежное оборудование и освоить технологию. Но стоит ли в эту технологию вкладываться сейчас российскому производителю электродвигателей?! В нашей стране даже двигатели класса энергоэффективности IE2 покупают мало, так как они чуть дороже, чем двигатели IE1. Сколько энергии (денег) будет теряться в двигателе с низким КПД, у нас почти никто не учитывает. Принимают решения чаще всего люди, для которых самое главное – это низкая цена (установочная стоимость) двигателя… Но потом при эксплуатации двигателя с низким КПД придется платить намного больше за электроэнергию.

На российском рынке уже есть асинхронные двигатели класса энергоэффективности IE4 [3, 8] . Спросите у производителя: сколько они продали их в России в 2018 году?! Думаю, в лучшем случае несколько штук. Наша научная группа проектирует частотно-регулируемые синхронные реактивные двигатели без магнитов класса энергоэффективности IE5 [4] (самый высокий энергоэффективности) в соответствии со стандартом IEC 60034-30-2, которые ниже по себестоимости производства, чем асинхронные двигатели. Но даже дешевые и надежные двигатели с высоким КПД никому не нужны на российском рынке. То, что востребовано в Европе, США, Китае и т. д., – у нас не нужно.

Полагаю, пока в России не будет законодательного регулирования в области энергосбережения по электродвигателям, как в Евросоюзе, США, КНР и других странах — то есть запрет ставить двигатели низких классов, — ничего не изменится. Цены на электричество и на другие энергоносители для промышленности тоже следует постепенно поднимать. Только такие комплексные меры создадут реальный спрос на энергоэффективные двигатели. Все мы много раз слышали такие правильные слова: «Для обеспечения конкурентоспособности продукции российского производства необходимо снижать энергоемкость» [9]. Однако идут годы, а ничего не меняется, эта фраза будет еще долго актуальной: «Энергоемкость ВВП развитых стран в 2-3 раза ниже, чем в России…» [9]. Полезно изучить опыт европейцев, в частности Швейцарии [5]: 62.5% продаваемых там двигателей в 2017 году — это IE3. К сожалению, в России большинство продаваемых двигателей — это IE1.

Все мы много раз слышали такие правильные слова: «Для обеспечения конкурентоспособности продукции российского производства необходимо снижать энергоемкость» [9]. Однако идут годы, а ничего не меняется, эта фраза будет еще долго актуальной: «Энергоемкость ВВП развитых стран в 2-3 раза ниже, чем в России…» [9]. Полезно изучить опыт европейцев, в частности Швейцарии [5]: 62.5% продаваемых там двигателей в 2017 году — это IE3. К сожалению, в России большинство продаваемых двигателей — это IE1.

Распределение электродвигателей, проданных в Швейцарии в 2017 году, по классам эффективности (0.75 — 375 кВт, 2—, 4—, 6-полюсов)

КМ: В 2011 году китайцы создали 30 кВт асинхронный двигатель с литым медным короткозамкнутым ротором, 2р=6 и КПД 94,3%. Насколько эффективна эта разработка в настоящее время? Как можно оценить эти параметры?

Сергей Попов, «ПЭМЗ»

Оценить китайский АД с литым медным короткозамкнутым ротором по представленным параметрам невозможно ввиду отсутствия важнейших показателей, в том числе массогабаритных, а также сведений по технологии изготовления пакетов статора и ротора.

Андрей Кобелев, «НИПТИЭМ»

Соотношение мощности и числа полюсов говорит о том, что это двигатель класса IE4 (суперприемиум) по IEC 60030-30-1. Считается, что это предельный уровень энергоэффективности для асинхронной машины данного габарита. Поэтому и в настоящее время эта разработка весьма современна. Для более точного анализа желательно знать габариты и показатели по кратности пускового момента и тока.

Владимир Прахт, УрФУ

Для 30 кВт 2р=6 это величина КПД соответствует классу энергоэффективности IE4. Но ротор большого габарита технологически сложно заливать даже алюминием. Равномерно ли залили китайские производители медь? Сколько это стоило в сравнении с литой алюминиевой клеткой? В целом китайцы молодцы, что занимаются энергоэффективными двигателями. Но рынок Китая очень конкурентный, цена тут тоже очень важна. Иногда двигатель высокого класса энергоэффективности производитель делает в пяти экземплярах, чтобы показывать на выставках, писать в каталогах красивые слова и чтобы о нем говорили в прессе.

КМ: Насколько же стоимость асинхронного двигателя с медным литым ротором отличается от машины с алюминиевой клеткой?

Андрей Кобелев, «НИПТИЭМ»

Для простоты заменяем ротор, залитый алюминием, на ротор, залитый медью. Все остальное остается без изменения. По нашим оценкам, себестоимость активных частей возрастет при этом примерно в полтора раза, а себестоимость двигателя в целом — на 20 ÷ 25%. Двигатель с медным ротором имеет энергоэффективность примерно на класс выше. Рыночная стоимость двигателя старшей (на один класс) энергоэффективности как раз выше на 20-25 %.

Двигатель с медным ротором имеет энергоэффективность примерно на класс выше. Рыночная стоимость двигателя старшей (на один класс) энергоэффективности как раз выше на 20-25 %.

Сергей Попов, «ПЭМЗ»

Применение ротора с медной литой беличьей клеткой несколько улучшит надёжность и технологичность АД по сравнению с паяным и сварным ротором ввиду отсутствия риска потери контакта в местах сварки и пайки и отсутствия этих технологических операций. Однако в процессе литья могут возникнуть пористость и даже воздушные пузырьки. Поэтому необходимо применение специального оборудования, оснастки и, желательно, безлюдной технологии.

КМ: Необходима ли оптимизация конструкции асинхронного двигателя под медный литой ротор?

Андрей Кобелев, «НИПТИЭМ»

Если говорить об общепромышленном двигателе, то желательно пересмотреть форму пазов ротора с целью снижения пускового тока и увеличения пускового момента. Если речь идет о двигателе, спроектированном специально для работы от ПЧ, то изначально в таких моторах минимизируется активное и индуктивное сопротивления ротора без оглядки на пусковые свойства. Поэтому оптимизация ротора здесь не требуется.

Поэтому оптимизация ротора здесь не требуется.

Владимир Прахт, УрФУ

Да, но в России этим надо заниматься лет через 25. А сейчас необходимо оптимизировать асинхронный двигатель с алюминиевой беличьей клеткой, а также на уровне законодательства ввести в России запрет на установку в новую технику двигателей с эффективностью ниже класса IE3.

Сергей Попов, «ПЭМЗ»

Оптимизация конструкции АД под литой медный ротор, по нашему мнению, несколько улучшит показатели изделия. Но для этого необходимо проведение соответствующих НИР и ОКР.

КМ: Компания SEW Eurodrive сообщает о снижении скольжения в двигателях с медным ротором. Какие еще параметры изменяются в результате использования этой инновации (вес, габариты, крутящий момент, температурный режим и т.п.) и как это сказывается на их эксплуатации?

Андрей Кобелев, «НИПТИЭМ»

Часть ответов на этот вопрос дана раньше. Так, если залить ротор вместо алюминия медным сплавом (не меняя ничего более), то уменьшится активное сопротивление ротора, и, как следствие, снизится пусковой момент и возрастет пусковой ток. Энергоэффективность станет ориентировочно на 1 класс выше, уменьшится перегрев, и, следовательно, увеличится сервис-фактор. Масса мотора, естественно, возрастет.

Так, если залить ротор вместо алюминия медным сплавом (не меняя ничего более), то уменьшится активное сопротивление ротора, и, как следствие, снизится пусковой момент и возрастет пусковой ток. Энергоэффективность станет ориентировочно на 1 класс выше, уменьшится перегрев, и, следовательно, увеличится сервис-фактор. Масса мотора, естественно, возрастет.

Сергей Попов, «ПЭМЗ»

В АД с медным ротором скольжение всегда ниже, чем у аналогичных двигателей с алюминиевым ротором, КПД, соответственно, выше ввиду меньшей величины активного сопротивления его беличьей клетки.

КМ: Как влияет установка медного литого ротора на продолжительность жизненного цикла двигателя?

Андрей Кобелев, «НИПТИЭМ»

Снижение перегрева обмоток приведет к росту долговечности двигателя, и, следовательно, к увеличению продолжительности его жизненного цикла.

КМ: В каких габаритах технология литого медного ротора имеет наибольшие преимущества?

Андрей Кобелев, «НИПТИЭМ»

Поскольку в старших габаритах относительная доля потерь в стали увеличивается, лучшие качества применения ротора с медной клеткой проявляются в младших и средних габаритах 80-180 мм. Это если говорить об общепроме. В специальных исполнениях обсуждаемые машины хороши в H-compact исполнении. Напомним также, что электродвигатель для электромобиля Tesla — это асинхронный двигатель с ротором, содержащим литую медную клетку.

Это если говорить об общепроме. В специальных исполнениях обсуждаемые машины хороши в H-compact исполнении. Напомним также, что электродвигатель для электромобиля Tesla — это асинхронный двигатель с ротором, содержащим литую медную клетку.

КМ: Первые машины с литым ротором создавались для использования в гибридной мобильной автотехнике спецназначения. Где их используют сегодня и в каких применениях они имеют наибольшие перспективы?

Владимир Прахт, УрФУ

Некоторые зарубежные производители автопогрузчиков используют литой медный ротор. Производитель электромобилей Tesla ранее делал высокоскоростной асинхронный двигатель с медным ротором. В высокоскоростных асинхронных двигателях высокая удельная мощность, там сложно отводить тепло от ротора, поэтому применение медной беличьей клетки оправдано. В высокоскоростных компрессорах, турбонаддуве и т. д. тоже широко используют асинхронный двигатель с медным ротором. Тем, кто хочет ознакомиться с темой более подробно, рекомендую прочитать статью коллег из Ноттингемского университета [7].

Список источников:

- http://www.favi.com/en/copper-rotor-industry/

- https://e3p.jrc.ec.europa.eu/publications/9th-international-conferenceenergy-efficiency-motor-driven-systemseemods15

- https://www.weg.net/catalog/weg/RS/en/Electric-Motors/Low-Voltage-IEC-Motors/General-Purpose-ODP-TEFC/Cast-Iron-TEFC-General-Purpose/W22—Cast-Iron-TEFC-General-Purpose/W22-IE4/c/EU_MT_LV_IEC_3PHASE_TEFC_W22_IE4

- https://ieeexplore.ieee.org/document/8743425

- http://www.topmotors.ch/sites/default/files/2019-06/E_MR_Topmotors_Market_Report_2018.pdf

- https://www.weg.net/catalog/weg/RS/en/Electric-Motors/Low-Voltage-IEC-Motors/General-Purpose-ODP-TEFC/Cast-Iron-TEFC-General-Purpose/W22—Cast-Iron-TEFC-General-Purpose/W22-IE4/W22-IE4-30-kW-6P-225S-M-3Ph-400-690-460-V-50-Hz-IC411—TEFC—B3T/p/12774310

- https://www.mdpi.com/1996-1073/12/12/2431

- https://w3.siemens.com/drives/global/en/motor/low-voltage-motor/efficiency-standards/ie4-super-premium-efficiency/pages/ie4-super-premium-efficiency.

aspx

aspx - http://www.energetik-ltd.ru/statii/statii8/energoemkost_vvp_rossii

Двигатель с открытым ротором в свете ужесточения требований по авиаэкологии Текст научной статьи по специальности «Физика»

Научные сообщения

УДК 534.8:629.7

ДВИГАТЕЛЬ С ОТКРЫТЫМ РОТОРОМ В СВЕТЕ УЖЕСТОЧЕНИЯ ТРЕБОВАНИЙ ПО АВИАЭКОЛОГИИ

© 2012 Б.С. Замтфорт

Научно-исследовательский Московский комплекс ЦАГИ

Поступила в редакцию 14.09.2012

Анализ акустических характеристик двигателя с открытым ротором показывает, что в спектре шума двигателя дополнительно к традиционным компонентам шума добавляются пики тонального шума на комбинационных частотах в низкочастотной части спектра. Это создает значительные трудности в снижении шума самолета с такими двигателями на местности.

Ключевые слова: акустические характеристики, двигатель, открытый ротор, спектр шума, частоты

Международная организация гражданской авиации (ИКАО) проводит политику по постоянному снижению вредного экологического воздействия воздушных судов на окружающую среду. Следует отметить, что вводимые ИКАО ограничения являются компромиссом между желаемым ужесточением требований по экологии и техническими и экономическими возможностями по их реализации. В настоящее время проблема экологической безопасности является второй по актуальности (на первом месте находится безопасность полетов).

Следует отметить, что вводимые ИКАО ограничения являются компромиссом между желаемым ужесточением требований по экологии и техническими и экономическими возможностями по их реализации. В настоящее время проблема экологической безопасности является второй по актуальности (на первом месте находится безопасность полетов).

Как известно, нормативы ИКАО по шуму самолетов на местности сформулированы в 1 томе «Авиационный шум», а требования по эмиссии изложены в томе 2 «Эмиссия авиационных двигателей» Приложения 16 к конвенции ИКАО. Указанные выше нормативы постоянно пересматриваются (ужесточаются) по мере развития авиационной техники.

Так в 2010г. на 37 Ассамблее ИКАО были утверждены нормы по снижению уровней шума на местности на 20-25 EPN дБ к 2028г, по снижению уровня шума в салоне до 75 -70 дБА к 2020 -2025гг. и уменьшению эмиссии NOx на 45% и 60% к 2020г. и к 2030г. соответственно. На этой же Ассамблее было принято решение о создании 3 тома Приложения 16 о нормировании топливной эффективности воздушных судов, основанного на критерии расхода топлива на пассажирокило-метр, что позволит снизить выбросы парниковых газов (где СО2 — основная составляющая), который должен быть принят на 38 Ассамблее в 2013г. В связи с вышеизложенным особенно важным является комплексная оценка вредного воздействия гражданской авиации на окружающую среду: шум, эмиссия и парниковые газы. Однако, т.к. норматива на парниковые газы пока не со-

В связи с вышеизложенным особенно важным является комплексная оценка вредного воздействия гражданской авиации на окружающую среду: шум, эмиссия и парниковые газы. Однако, т.к. норматива на парниковые газы пока не со-

Замтфорт Борис Соломонович, кандидат технических наук, старший научный сотрудник, ведущий инженер. E-mail: [email protected]

здано, то ограничимся рассмотрением первых двух факторов — шума и эмиссии.

Рассмотрим одно из, по-видимому, магистральных направлений развития мирового самолетостроения, а именно самолеты, оснащенные двигателями с открытым ротором. Концепция двигателей с открытым ротором активно продвигается в литературе фирмами Роллс-Ройс, Дженерал Электрик — Снекма и Пратт-Уитни, начиная с 2008-2009 гг. Что позволит по их оценкам существенно повысить топливную эффективность самолетов с такими двигателями, а следовательно снизить и эмиссию и из-за экономии топлива — выброс парниковых газов.

На 18 А1АА/СЕА8 аэроакустической конференции в июне 2012г. проблеме шума винта и открытого ротора было посвящено 15 докладов. Однако при более подробном рассмотрении акустики таких самолетов становится ясно, что внедрение двигателей с открытым ротором приведет к серьезным проблемам как по шуму на местности, так и по шуму в салоне. Остановимся сначала на шуме на местности: ясно, что переход на самолеты с открытым ротором приведет к снижению оптимальной по эффективности перевозок скорости полета самолета с М=0,95 (т=4-степень двухконтурности) или М=0,85 (для т=6) до М=0,75 (для самолетов с открытым ротором), т.е. на 12-20%. Следовательно, при той же пасса-жировместимости самолетов потребуется (даже без учета роста пассажиропотока по разным оценкам от 1% до 5% в год) или на те же 12-20% увеличить парк самолетов или частоту их полетов или частично применить оба мероприятия, что, в свою очередь, приведет к росту зашумленности в окрестностях аэропортов из-за увеличения числа взлетов/посадок (даже при равном акустическом качестве самолетов с ТРДД с большой степенью двухконтурности и самолетов, имеющих двигатели с открытым ротором).

проблеме шума винта и открытого ротора было посвящено 15 докладов. Однако при более подробном рассмотрении акустики таких самолетов становится ясно, что внедрение двигателей с открытым ротором приведет к серьезным проблемам как по шуму на местности, так и по шуму в салоне. Остановимся сначала на шуме на местности: ясно, что переход на самолеты с открытым ротором приведет к снижению оптимальной по эффективности перевозок скорости полета самолета с М=0,95 (т=4-степень двухконтурности) или М=0,85 (для т=6) до М=0,75 (для самолетов с открытым ротором), т.е. на 12-20%. Следовательно, при той же пасса-жировместимости самолетов потребуется (даже без учета роста пассажиропотока по разным оценкам от 1% до 5% в год) или на те же 12-20% увеличить парк самолетов или частоту их полетов или частично применить оба мероприятия, что, в свою очередь, приведет к росту зашумленности в окрестностях аэропортов из-за увеличения числа взлетов/посадок (даже при равном акустическом качестве самолетов с ТРДД с большой степенью двухконтурности и самолетов, имеющих двигатели с открытым ротором). Однако при более подробном рассмотрении акустичес-

Однако при более подробном рассмотрении акустичес-

Известия Самарского научного центра Российской академии наук, т. 14, №6, 2012

ких характеристик этих самолетов (по шуму на местности ) сразу выясняется, что самолеты с ТРДД с большой или сверхбольшой степенью двухконтурности имеют целый ряд явных преимуществ перед самолетами с открытым ротором. Так в спектрах шума самолетов с открытым ротором кроме всех составляющих шума, имеющихся в спектрах шума самолетов с ТРДД с большой степенью двухконтурности (широкополосный шум, шум на частоте следования лопаток вентилятора и ее гармонике, шум ударных волн при транс и сверхзвуковых скоростях вращения) добавляются мощные тональные составляющие на комбинационных частотах (комбинация частот следования лопастей винтовентилятора первого и второго рядов), а именно 1сл1+1сл2; 21сл1+ 1сл2; 1сл.1+21сл2 и т.д. Уровни шума на этих частотах равны, а на некоторых направлениях и значительно выше, чем уровни шума на частоте следования лопастей 1 и 2 рядов ротора. Все пики тонального шума генерируется на очень низких частотах. Например, &л1 и 1сл2 примерно равны 100 Гц, а 1сл1+ сл2=200 Гц и т.д. Для двигателя с большой степенью двухконтурности 1сл=2500Гц. Одновременно следует учесть, что коэффициент затухания звука в воздухе на частоте 100 Гц равен 0,05 дБ/100м, а на частоте 2500 Гц -1,35дБ/100м. Т.е. на расстоянии 700м (примерная высота пролета самолета над контрольной точкой при наборе высоты) только разница в величинах затухания составит 8 дБ, не говоря уже о значительном превышении уровней тонального шума двигателя с открытым ротором над уровнями тонального шума двигателя ТРДД с большой степенью двухконтурности. Заметим также, что у двигателя с большой степенью двухконтурности заметный вклад в снижение уровня излучаемого шума вносит оболочка наружного контура двигателя: как экран, препятствующий прямому излучению звука, как элемент конструкции двигателя /самолета в котором раз-

Все пики тонального шума генерируется на очень низких частотах. Например, &л1 и 1сл2 примерно равны 100 Гц, а 1сл1+ сл2=200 Гц и т.д. Для двигателя с большой степенью двухконтурности 1сл=2500Гц. Одновременно следует учесть, что коэффициент затухания звука в воздухе на частоте 100 Гц равен 0,05 дБ/100м, а на частоте 2500 Гц -1,35дБ/100м. Т.е. на расстоянии 700м (примерная высота пролета самолета над контрольной точкой при наборе высоты) только разница в величинах затухания составит 8 дБ, не говоря уже о значительном превышении уровней тонального шума двигателя с открытым ротором над уровнями тонального шума двигателя ТРДД с большой степенью двухконтурности. Заметим также, что у двигателя с большой степенью двухконтурности заметный вклад в снижение уровня излучаемого шума вносит оболочка наружного контура двигателя: как экран, препятствующий прямому излучению звука, как элемент конструкции двигателя /самолета в котором раз-

мещаются звукопоглощающие облицовки, также снижающие уровни шума, как путем поглощения акустической энергии, так и путем перераспределения энергии по модам колебаний (из распространяющихся в нераспространяющиеся) при правильном проектировании ЗПК, как способ формирования оптимальной диаграммы направленности двигателя и т. д. Необходимо отметить и такую чрезвычайно важную функцию оболочки для сохранения жизнеспособности самолета как удержание части оторвавшейся лопатки.

д. Необходимо отметить и такую чрезвычайно важную функцию оболочки для сохранения жизнеспособности самолета как удержание части оторвавшейся лопатки.

Справедливости ради отметим, что самолеты с ТРДД со сверхбольшой степенью двухконтурности (т=12-15) могут иметь оптимальную по эффективности перевозок скорость полета самолета близкую к М=0,75, но будут лишены всех вышеперечисленных акустических недостатков самолетов с открытым ротором.

При рассмотрении ситуации с уровнями шума в кабине экипажа и пассажирском салоне становится ясно, что наличие множества пиков тонального шума в спектре двигателя с открытым ротором потребует (при их традиционной подкрыльевой компоновке) создания мощной звукоизолирующей конструкции фюзеляжа и поэтому не может быть принято из-за увеличения массы самолета. По-видимому, использование такого двигателя возможно только при хвостовой компоновке и толкающем биротативном винтовентиляторе. При этом в хвостовой части пассажирского салона необходимо предусмотреть звукоизолирующую переборку, чтобы получить допустимый уровень шума в салоне.

Качественный анализ показывает, что самолеты, оснащенные двигателем с открытым ротором, будут иметь хорошие эмиссионные характеристики и небольшие величины выбросов парниковых газов. В то же время выполнение требований по уровням шума на местности на 1520 ЕРМ дБ ниже главы 4 Стандарта ИКАО будет для таких самолетов очень непростой задачей.

OPEN ROTOR ENGINE IN THE LIGHT OF MORE STRINGENT REQUIREMENTS FOR AVIAEKOLOGY

© 2012 B.S. Zamtfort

Scientific Research Moscow Complex TsAGI

Analysis of the acoustic characteristics of the engine with open rotor is shown what engine noise in addition to traditional component of the noise added tonal noise peaks at combination frequencies in low frequency part spectra. All of this creates qreat difficulties in the reduction the noise of aircrafts with engines of open rotor on the ground.

Keywords: acoustic characteristics, engine, open rotor, noise spectrum, frequency.

Boris Zamtfort, Candidate of Technics, Senior Research Fellow, Leading Engineer. E-mail: [email protected]

E-mail: [email protected]

Какак разница между короткозамкнутым и фазным ротором

Ротор — вращающаяся часть двигателей и рабочих машин, на которой расположены органы, получающие энергию от рабочего тела или отдающие её рабочему телу.

Как вы знаете, асинхронные электродвигатели имеют трехфазную обмотку (три отдельные обмотки) статора, которая может формировать разное количество пар магнитных полюсов в зависимости от своей конструкции, что влияет в свою очередь на номинальные обороты двигателя при номинальной частоте питающего трехфазного напряжения. При этом роторы двигателей данного типа могут отличаться, и у асинхронных двигателей они бывают короткозамкнутыми или фазными. Чем отличается короткозамкнутый ротор от фазного ротора — об этом и пойдет речь в данной статье.

Короткозамкнутый ротор

Представления о явлении электромагнитной индукции подскажут нам, что произойдет с замкнутым витком проводника, помещенным во вращающееся магнитное поле, подобное магнитному полю статора асинхронного двигателя. Если поместить такой виток внутри статора, то когда ток на обмотку статора будет подан, в витке будет индуцироваться ЭДС, и появится ток, то есть картина примет вид: виток с током в магнитном поле. Тогда на такой виток (замкнутый контур) станет действовать пара сил Ампера, и виток начнет поворачиваться вслед за движением магнитного потока.

Если поместить такой виток внутри статора, то когда ток на обмотку статора будет подан, в витке будет индуцироваться ЭДС, и появится ток, то есть картина примет вид: виток с током в магнитном поле. Тогда на такой виток (замкнутый контур) станет действовать пара сил Ампера, и виток начнет поворачиваться вслед за движением магнитного потока.

Так и работает асинхронный двигатель с короткозамкнутым ротором, только вместо витка на его роторе расположены медные или алюминиевые стержни, замкнутые накоротко между собой кольцами с торцов сердечника ротора. Ротор с такими короткозамкнутыми стержнями и называют короткозамкнутым или ротором типа «беличья клетка» поскольку расположенные на роторе стержни напоминают беличье колесо.

Проходящий по обмоткам статора переменный ток, порождающий вращающееся магнитное поле, наводит ток в замкнутых контурах «беличьей клетки», и весь ротор приходит во вращение, поскольку в каждый момент времени разные пары стержней ротора будут иметь различные индуцируемые токи: какие-то стержни — большие токи, какие-то — меньшие, в зависимости от положения тех или иных стержней относительно поля. И моменты никогда не будут уравновешивать ротор, поэтому он и будет вращаться, пока по обмоткам статора течет переменный ток.

И моменты никогда не будут уравновешивать ротор, поэтому он и будет вращаться, пока по обмоткам статора течет переменный ток.

К тому же стержни «беличьей клетки» немного наклонены по отношению к оси вращения — они не параллельны валу. Наклон сделан для того, чтобы момент вращения сохранялся постоянным и не пульсировал, кроме того наклон стержней позволяет снизить действие высших гармоник индуцируемых в стержнях ЭДС. Будь стержни без наклона — магнитное поле в роторе пульсировало бы.

Скольжение s

Для асинхронных двигателей всегда характерно скольжение s, возникающее из-за того, что синхронная частота вращающегося магнитного поля n1 статора выше реальной частоты вращения ротора n2.

Скольжение возникает потому, что индуцируемая в стержнях ЭДС может иметь место только при движении стержней относительно магнитного поля, то есть ротор всегда вынужден хоть немного, но отставать по скорости от магнитного поля статора. Величина скольжения равна s = (n1-n2)/n1.

Если бы ротор вращался с синхронной частотой магнитного поля статора, то в стержнях ротора не индуцировался бы ток, и ротор бы просто не стал вращаться. Поэтому ротор в асинхронном двигателе никогда не достигает синхронной частоты вращения магнитного поля статора, и всегда хоть чуть-чуть (даже если нагрузка на валу критически мала), но отстает по частоте вращения от частоты синхронной.

Скольжение s измеряется в процентах, и на холостом ходу практически приближается к 0, когда момент противодействия со стороны ротора почти отсутствует. При коротком замыкании (ротор застопорен) скольжение равно 1.

Вообще скольжение у асинхронных двигателей с короткозамкнутым ротором зависит от нагрузки и измеряется в процентах. Номинальное скольжение — это скольжение при номинальной механической нагрузке на валу в условиях, когда напряжение питания соответствует номиналу двигателя.

Фазный ротор

Асинхронные двигатели с фазным ротором, в отличие от асинхронных двигателей с короткозамкнутым ротором, имеют на роторе полноценную трехфазную обмотку. Подобно тому, как на статоре уложена трехфазная обмотка, так же и в пазах фазного ротора уложена трехфазная обмотка.

Подобно тому, как на статоре уложена трехфазная обмотка, так же и в пазах фазного ротора уложена трехфазная обмотка.

Выводы обмотки фазного ротора присоединены к контактным кольцам, насаженным на вал, и изолированным друг от друга и от вала. Обмотка фазного ротора состоит из трех частей — каждая на свою фазу — которые чаще всего соединены по схеме «звезда».

К обмотке ротора через контактные кольца и щетки присоединяется регулировочный реостат. Краны и лифты, например, пускаются под нагрузкой, и здесь необходимо развивать существенный рабочий момент. Невзирая на усложненность конструкции, асинхронные двигатели с фазным ротором обладают лучшими регулировочными возможностями касательно рабочего момента на валу, чем асинхронные двигатели с короткозамкнутым ротором, которым требуется промышленный частотный преобразователь.

Обмотка статора асинхронного двигателя с фазным ротором выполняется аналогично тому, как и на статорах асинхронных двигателей с короткозамкнутым ротором, и аналогичным путем создает, в зависимости от количества катушек (три, шесть, девять или более катушек), два, четыре и т. д. полюсов. Катушки статора сдвинуты между собой на 120, 60, 40 и т. д. градусов. При этом на фазном роторе делается столько же полюсов, сколько и на статоре.

д. полюсов. Катушки статора сдвинуты между собой на 120, 60, 40 и т. д. градусов. При этом на фазном роторе делается столько же полюсов, сколько и на статоре.

Регулируя ток в обмотках ротора, регулируют рабочий момент двигателя и величину скольжения. Когда регулировочный реостат полностью выведен, то для уменьшения износа щеток и колец их закорачивают при помощи специального приспособления для подъема щеток.

Ранее ЭлектроВести писали, что в Атлантическом океане первый в мире телескопический ветрогенератор обеспечивает электроэнергией 5000 домохозяйств на одном из Канарских островов — Гран-Канария.

По материалам: electrik.info.

Роторно-поршневой двигатель: разбираемся в принципе работы

В далеком 1957 году немецкие инженеры Ванкель и Фройде представили миру первый роторный двигатель. Тогда его взяли на вооружение большинство автомобильных компаний. Mercedes, Citroen и даже ВАЗ — все они ставили роторные движки под капот своих автомобилей. А японские Mazda и по сей день пользуются ротором – правда, уже в современной, усовершенствованной модификации. В чем же успешность роторного двигателя Ванкеля?

А японские Mazda и по сей день пользуются ротором – правда, уже в современной, усовершенствованной модификации. В чем же успешность роторного двигателя Ванкеля?

- Принцип работы роторно-поршневого двигателя

- Недостатки и преимущества роторного двигателя

- Применение роторных двигателей: от изобретения до наших дней

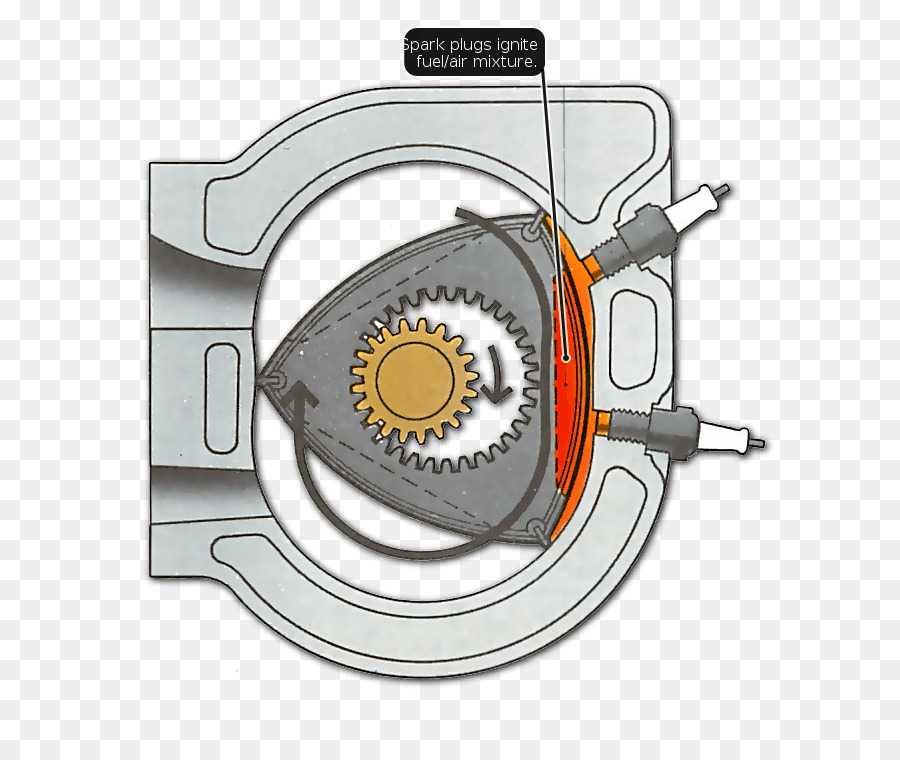

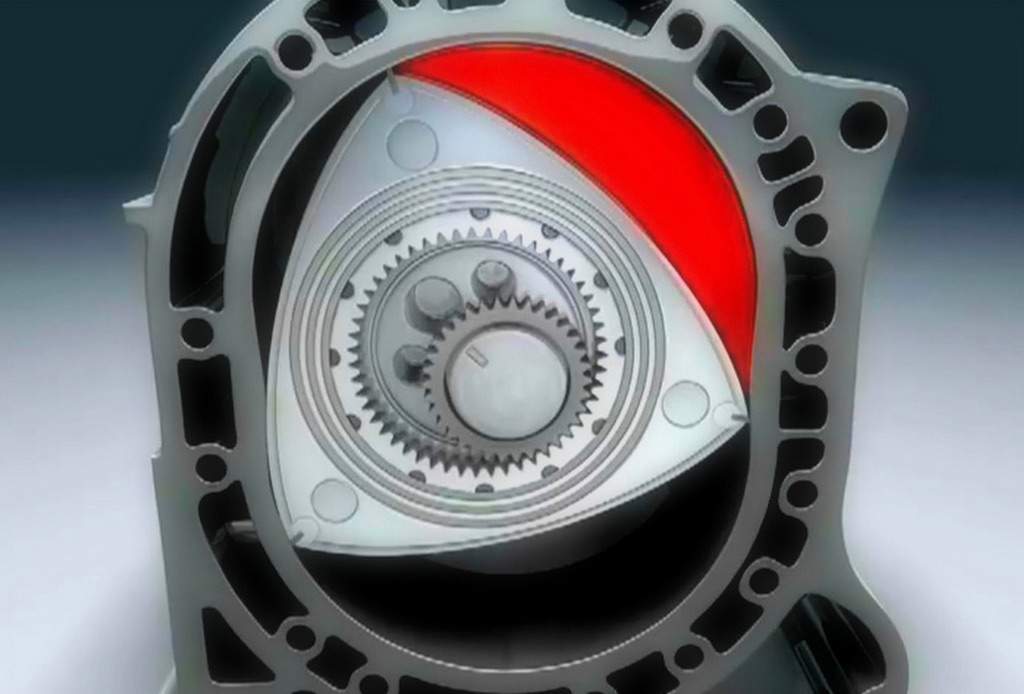

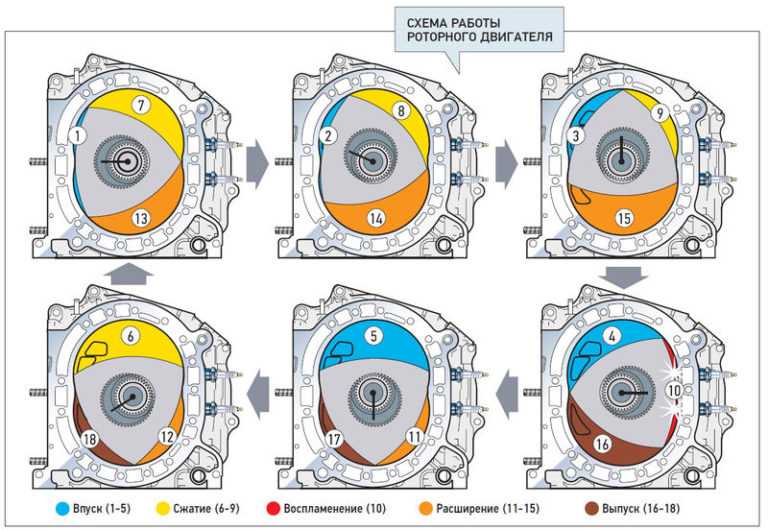

Принцип работы роторно-поршневого двигателя

Роторный ДВС совершает те же четыре такта, что и его поршневой собрат: впуск, сжатие, рабочий такт, выпуск. Но работает ротор по-другому. Поршневой двигатель выполняет четыре такта в одном цилиндре. А роторный хоть и выполняет их в одной камере, но каждый из тактов проходит в её отдельной части. То есть, цикл будто выполняется в отдельном цилиндре, а поршень «бегает» от одного цилиндра к другому.

При этом, в роторном моторе нет механизма газораспределения. В отличие от поршневого двигателя, всю работу выполняют впускные и выпускные окна, размещенные в боковых корпусах. Ротор вращается и регулирует работу окон: открывает и закрывает их.

Кстати, о роторе. Не нужно и говорить, что он является основным элементом мотора, именно ротор дал название самому двигателю. Что же это за деталь? Ротор имеет треугольную форму, он недвижимо скреплен с эксцентриковым валом и насажен на него не по центру. При вращении элемент описывает капсуловидную форму, а не круг, благодаря его расположению. Ротор передает мощность от мотора к коробке передач и сцеплению, проще говоря, выталкивает сгоревшее топливо и передает вращение на трансмиссию к колесам. Полость, в которой вращается ротор, сделана в форме капсулы.

Принцип работы роторно-поршневого двигателя состоит в следующем. При вращении ротор создает вокруг себя три, изолированные друг от друга, полости. Происходит это благодаря капсульной форме полости вокруг ротора и треугольной форме самого ротора. Первая полость – полость всасывания, в ней смешивается топливо с кислородом. Далее смесь перегоняется во вторую камеру движением ротора и там же сжимается. Здесь её воспламеняют две свечи, она расширяется и толкает поршень. Поступательным движением ротор прокручивается, открывается следующая полость, где выходят отработавшие газы и остатки топлива.

Здесь её воспламеняют две свечи, она расширяется и толкает поршень. Поступательным движением ротор прокручивается, открывается следующая полость, где выходят отработавшие газы и остатки топлива.

Недостатки и преимущества роторного двигателя

Как и любой другой ДВС, роторный движок имеет как плюсы, так и минусы. Сначала рассмотрим его преимущества перед другими движками.

1. Производительность роторного двигателя в несколько раз выше остальных. Пока в обычных ДВС за один оборот проходит один такт, то в роторном моторе – три (всасывание, сжатие, воспламенение). Причем, современные движки оборудованы сразу двумя или тремя роторами, поэтому 2-х роторный движок можно сравнить с 6-ти цилиндровым обычным ДВС, а 3-х роторный – с 12-тью цилиндрами.

2. Малое количество деталей. Простота конструкции мотора (ротор и статор) позволяют использовать меньшее количество деталей. Статистика гласит, что в ДВС на 1000 деталей больше, чем в роторном моторе.

3. Низкий уровень вибрации. Ротор вращается по кругу, не совершая возвратно-поступательных движений. Соответственно, вибрация практически не ощутима. Кроме того, роторных двигателей обычно два, поэтому они уравновешивают работу друг друга.

4. Высокие динамические характеристики. За один оборот двигатель совершает три такта. Поэтому даже на малых оборотах двигатель развивает высокую скорость.

5. Компактность и маленький вес. Из-за простоты конструкции и маленького количества деталей мотор обладает маленьким весом и размером.

Несмотря на множество плюсов, мотор имеет и несколько минусов, не позволяющих автокомпаниям массово использовать его на своих авто.

1. Склонность к перегреву. Во время горения рабочей смеси вырабатывается лучистая энергия, которая бесцельно покидает камеру сгорания и нагревает мотор. Это происходит из-за формы камеры, которая напоминает капсулу или линзу, то есть, имея маленький объем, она обладает большой рабочей поверхностью. Чтобы энергия не выходила, камера должна была иметь сферическую форму.

Чтобы энергия не выходила, камера должна была иметь сферическую форму.

2. Регулярная замена масла. Ротор соединен с выходным валом эксцентриковым механизмом. Этот способ соединения вызывает дополнительное давление, что вкупе с высокой температурой нагревает двигатель. Именно поэтому нужно периодически отдавать машину на капремонт и заменять масло. Без замены масла двигатель выходит из строя.

3. Регулярная замена уплотнителей. На маленькой площади контакта ротора с валом образуется повышенное давление. Уплотнители изнашиваются, в камерах образуются утечки. Вследствие этого увеличивается токсичность выхлопа и падение КПД. Кстати, на новых моделях эту проблему решили, используя высоколегированную сталь.

4. Высокая цена. Для роторных двигателей детали должны производиться с высокой геометрической точностью. Поэтому в производстве роторных двигателей используют дорогостоящее оборудование и дорогие материалы. Вследствие этого цена на роторный мотор высокая при кажущейся простоте конструкции.

Применение роторных двигателей: от изобретения до наших дней

Разработкой роторного двигателя инженеры зан0имаются очень давно. Изобретатель паровой машины Джеймс Ватт положил начало мечте о двигателе роторного типа. В 1846 году инженеры уже определили форму камеры сгорания и основы работы роторного ДВС. Но двигатель так и оставался мечтой. Но в 1924 году молодой и талантливый Феликс Ванкель начал основательную практическую работу по созданию роторного двигателя. Двадцатидвухлетний инженер как раз окончил высшую школу и поступил в издательство технической литературы. Именно тогда Ванкель начал чертить проект собственного двигателя, опираясь на обширные теоретические знания из литературы. Создав собственную лабораторию, инженер начал получать патенты на изделия. В 1934 году Ванкель подал заявку на первый роторный двигатель.

Но судьба распорядилась иначе. Талантливого инженера отметила власть, и он начал работу на крупнейших автомобильных концернах фашистской Германии. Свои проекты ему пришлось отложить. После войны инженер сидел в тюрьме, как пособник нацистского режима, а его лабораторию вывезли французы.

И только в 1951 году ученый восстановил имя, начав работать на фирму мотоциклов NSU. Там он восстановил свою лабораторию и привлек к проекту роторного двигателя ещё одного ученого по имени Вальтер Фройде. Вместе они выпустили первый роторный мотор 1 февраля 1957 году. Изначально он работал на метаноле, но к июлю мотор перевели на бензин.

В 50-е Германию начала оправляться от последствий войны, соответственно, богатели и автомобильные компании.

Свои проекты ему пришлось отложить. После войны инженер сидел в тюрьме, как пособник нацистского режима, а его лабораторию вывезли французы.

И только в 1951 году ученый восстановил имя, начав работать на фирму мотоциклов NSU. Там он восстановил свою лабораторию и привлек к проекту роторного двигателя ещё одного ученого по имени Вальтер Фройде. Вместе они выпустили первый роторный мотор 1 февраля 1957 году. Изначально он работал на метаноле, но к июлю мотор перевели на бензин.

В 50-е Германию начала оправляться от последствий войны, соответственно, богатели и автомобильные компании.

Компания NSU, в которой работали Ванкель и Фройде, готовилась массово выпускать автомобили на роторном двигателе. В 1960 году в Мюнхене показали NSU Spider с двигателем Ванкеля под капотом. А в 1968 году вышел NSU Ro-80, который повлиял на дальнейшее автомобилестроение. Автомобиль разгонялся до 180 км/ч, с места машина разгонялась до 100 км/ч за 12,8 с. Ro-80 стал автомобилем года, и многие концерны выкупали права на двигатель Ванкеля. Но из-за недостатков в конструкции двигателя и дороговизны производства, компании отказывались массово делать машины с роторным мотором. Но опытные образцы были.

Но из-за недостатков в конструкции двигателя и дороговизны производства, компании отказывались массово делать машины с роторным мотором. Но опытные образцы были.

Например, Mercedes-Benz, выпустивший в 1970 году автомобиль С111. Стильный оранжевый автомобиль с обтекаемым надежным кузовом разгонялся до 100 км/ч за 4,8 с. Но прожорливость автомобиля не дала компании массово производить С111.

Заинтересовались ротором и Chevrolet. Уже в 1972 году публике представили первый «Корвет» с двухсекционным роторным мотором. В 1973 появились Корветы с четырьмя секциями, но в 1974 году, из-за нехватки денег, Chevrolet отложили работу над роторными двигателями.

Соседняя Франция тоже взяла на вооружение двигатели Ванкеля. В 1974 году компания Citroen выпустила на рынок Citroen GS Birotor. Под капотом был двухсекционный двигатель Ванкеля. Но машина не пользовалась популярностью. За два года французская компания продала всего 874 машины. В 1977 году Ситроен отозвал роторные авто с целью их ликвидации, но вполне вероятно, что 200 из них смогли уцелеть.

В СССР тоже пробовали применять двигатель Ванкеля. Лицензию на заводах ВАЗ купить не могли, поэтому скопировали односекционный роторный мотор с NSU Ro-80. На его основе в 1976 году собрали двигатель ВАЗ-311. Доработка длилась 6 лет. Первым серийным ВАЗом с ротором под капотом был 21018. Но модель с треском провалилась. Все 50 опытных образцов сломались. В 1983 году в СССР появились двухсекционные роторные модели. Оснащенные таким мотором «Жигули» и «Волги» с легкостью догоняли иномарки. Но потом конструкторское бюро отвлеклось от автомобилестроения и безрезультатно пыталось применить роторный движок в авиации. Привело это к тому, что развивающаяся отрасль остановилась на модели ВАЗ-415 в 1995 году.

До 2012 года серийно выпускалась модель Mazda RX-8, с усовершенствованным двигателем Ванкеля. Вообще, японцы единственные, кто серийно производил роторные машины с 1967 года. В 70-х годах Mazda представила бренд RX, который обозначает использование роторных моторов. Японцы ставили ротор на любое авто, включая пикапы и автобусы. Может быть, поэтому RX-8 имеет отличные технические и экологические характеристики, что было так несвойственно первым автомобилям с двигателем Ванкеля.

Японцы ставили ротор на любое авто, включая пикапы и автобусы. Может быть, поэтому RX-8 имеет отличные технические и экологические характеристики, что было так несвойственно первым автомобилям с двигателем Ванкеля.

Чем роторные двигатели отличаются от обычных двигателей?

Чем роторные двигатели отличаются от обычных двигателей? | Совет вашего механикаЗадайте вопрос, получите ответ как можно скорее!

☰

×

ЗАПРОСИТЬ ЦЕНУ

Большинство автомобилей, которые вы видите на дороге, имеют под капотом традиционный поршневой двигатель. Однако небольшое количество имеют явное отличие: в них используется беспоршневой роторный двигатель или роторный двигатель. Вместо цилиндрических поршней, которые есть в большинстве двигателей, они используют трехсторонние роторы в продолговатом корпусе для создания сгорания.

Что такое роторный двигатель?

Роторный двигатель, с которым знакомо большинство американских потребителей, также называется двигателем Ванкеля, названным в честь немецкого инженера Феликса Ванкеля, который разработал эту конфигурацию в 1960-х годах. Некоторые бренды использовали роторную конфигурацию из-за репутации конструкции, создающей впечатляющую мощность при небольшом рабочем объеме. Благодаря небольшому весу и компактным размерам соотношение мощности к весу является одним из лучших среди двигателей внутреннего сгорания.

Некоторые бренды использовали роторную конфигурацию из-за репутации конструкции, создающей впечатляющую мощность при небольшом рабочем объеме. Благодаря небольшому весу и компактным размерам соотношение мощности к весу является одним из лучших среди двигателей внутреннего сгорания.

Хотя это двигатель внутреннего сгорания, он работает иначе, чем традиционные поршневые двигатели. В типичном поршневом двигателе каждый такт выполняет четыре различных действия: впуск, сжатие, сгорание и выпуск. Роторные двигатели выполняют те же четыре работы, но выполняются они в отдельном секторе корпуса двигателя. По сути, это более эффективный способ завершения четырехтактного процесса; аналогично наличию специального цилиндра внутри одной камеры.

Меньше движущихся частей

В роторном двигателе не так много движущихся компонентов, как в поршневом двигателе. В типичном двигателе внутреннего сгорания имеется более 40 отдельных компонентов, таких как шатуны, распределительный вал, клапаны, коромысла, зубчатый ремень, зубчатые колеса, коленчатый вал и, конечно же, поршни, которые должны работать вместе для четырехтактного двигателя. цикла, чтобы совершить один оборот.

цикла, чтобы совершить один оборот.

С другой стороны, в типичном двухроторном роторном двигателе имеется только три движущихся части. Два из них — роторы, а третий — выходной вал. Там нет клапанного механизма, как в поршневых двигателях. Ротор улавливает воздушно-топливную смесь, когда она проходит мимо впускного отверстия, затем сжимает ее, когда она проходит мимо зоны сгорания, и позволяет сгоревшей смеси выйти, когда она проходит мимо выпускного отверстия, прежде чем снова запустить цикл. Преимущество меньшего количества движущихся частей заключается в том, что меньше изнашиваемых деталей, меньший вес и отсутствие необходимости замены масла.

Более плавное движение

Детали традиционного поршневого двигателя меняют направление при вращении, в то время как детали роторного двигателя постоянно движутся в одном и том же направлении. Они также оснащены противовесами, которые устраняют вибрации, возникающие в поршневых двигателях.

Помогает сделать роторный двигатель более плавным, чем поршневой. Он имеет три оборота на выходном валу за один оборот ротора. Для поршневого двигателя сгорание происходит каждые два оборота и четверть оборота коленчатого вала. Роторы роторного двигателя движутся медленнее, чем поршневого двигателя, что является еще одним фактором, повышающим долговечность.

Он имеет три оборота на выходном валу за один оборот ротора. Для поршневого двигателя сгорание происходит каждые два оборота и четверть оборота коленчатого вала. Роторы роторного двигателя движутся медленнее, чем поршневого двигателя, что является еще одним фактором, повышающим долговечность.

Замеченные проблемы

Одним из отрицательных побочных эффектов роторного двигателя является фактический процесс сгорания. В то время как сами двигатели работают более эффективно с точки зрения создания мощности, топливная экономичность не так хороша. Фактически, типичный поршневой двигатель внутреннего сгорания сжигает примерно 80 процентов воздушно-топливной смеси в камере сгорания, в то время как роторный двигатель обычно сжигает только 70 процентов. Кроме того, проблемы с поддержанием герметичности уплотнений делают роторные двигатели склонными к расходу масла. Эти факторы делают их менее эффективными с точки зрения расхода топлива и более загрязняющими окружающую среду.

Более того, хотя роторные двигатели развивают большую мощность при высоких оборотах, они не производят такого большого крутящего момента, как поршневые двигатели, особенно при низких оборотах. Это делает их хорошим вариантом для гоночной трассы, но менее идеальным для повседневной езды по городу.

Это делает их хорошим вариантом для гоночной трассы, но менее идеальным для повседневной езды по городу.

Роторные двигатели не используются во многих транспортных средствах, особенно в США, из-за ограничений по выбросам и проблем с надежностью. Однако японский автопроизводитель Mazda добился определенного успеха с двигателем Ванкеля. Их четырехроторный гоночный автомобиль 787 выиграл престижную гонку «24 часа Ле-Мана» в 1991, а спортивные автомобили, такие как RX-7 и RX-8, стали культовыми среди любителей автомобилей. Несмотря на это, Mazda не производит роторные двигатели с 2012 года. Хотя компания утверждает, что они по-прежнему занимаются исследованием и улучшением роторных двигателей, учитывая сегодняшние постоянно ужесточающиеся нормы выбросов, маловероятно, что они вернутся. Автолюбители могут только надеяться, что когда-нибудь в будущем они ощутят плавное вращение и высокую мощность нового автомобиля с роторным двигателем.

двигатели

Роторный двигатель

поршень

Заявления, приведенные выше, предназначены только для информационных целей и требуют независимой проверки. Пожалуйста, смотрите наш

условия обслуживания

для более подробной информации

Пожалуйста, смотрите наш

условия обслуживания

для более подробной информации

Отличные оценки авторемонта.

4.2 Средняя оценка

Часы работы

7:00–21:00

7 дней в неделю

Номер телефона

1 (855) 347-2779

Часы работы телефона

Пн — Пт / 6:00 — 17:00 по тихоокеанскому времени

Сб — Вс / 7:00 — 16:00 по тихоокеанскому стандартному времени

Адрес

Мы приедем к вам без дополнительной оплаты

Гарантия

Гарантия 12 месяцев/12 000 миль

Наши сертифицированные выездные механики выполняют более 600 услуг, включая диагностику, тормоза, замену масла, плановые ТО, и приедут к вам со всеми необходимыми запчастями и инструментами.

Получите честное и прозрачное предложение прямо перед бронированием.

Механик со стажем?

$70/час

Подать заявку

Нужна помощь с вашим автомобилем?

Наши сертифицированные мобильные механики выезжают на дом в более чем 2000 городов США. Быстрые, бесплатные онлайн-расценки на ремонт вашего автомобиля.

Быстрые, бесплатные онлайн-расценки на ремонт вашего автомобиля.

ПОЛУЧИТЬ ЦЕНУ

ПОЛУЧИТЬ ЦЕНУ

Статьи по Теме

Каков срок службы датчика положения коленчатого вала?

Датчик положения коленчатого вала контролирует скорость вращения и положение коленчатого вала в двигателе. Он передает эту информацию в систему управления двигателем для контроля опережения зажигания. Датчик положения коленчатого вала используется с…

Как решить проблему с небольшим двигателем

Двигатели небольших автомобилей требуют внимания, если машина не заводится, имеет место потеря мощности, машина глохнет или перегревается, или если машина дает обратный эффект.

Что такое испытание на сжатие?

Проверка компрессии покажет состояние деталей вашего двигателя и потенциально может сэкономить вам деньги при покупке нового двигателя.

Похожие вопросы

не перемещается на диске

Привет. Когда ваш автомобиль попал в аварию, удар заставит его перейти в аварийный режим. В аварийном режиме машина может завестись, но вы не сможете ехать. Это…

тиканье при ускорении

Здравствуйте. Есть несколько возможностей, которые могут быть причиной шума, который вы слышите. Возможные причины: фрагменты каталитического нейтрализатора могут дребезжать в выхлопе, сломаны перегородки в глушителе, болтается заслонка…

У меня V8 4.6 Eddie Bauer Explorer. При трогании с места в конце первой и второй передачи слышен стук.

Шум, который вы можете услышать, является звоном перед зажиганием, вызванным сочетанием обедненной топливно-воздушной смеси и опережающим опережением зажигания. Наиболее распространенная причина этого стука двигателя (https://www.yourmechanic.com/services/engine-is-running-louder-than-normal-inspection). Вы должны сначала иметь…

Вы должны сначала иметь…

Просмотрите другой контент

Оценки

Города

Техническое обслуживание

Наша команда обслуживания доступна 7 дней в неделю, с понедельника по пятницу с 6:00 до 17:00 по тихоокеанскому времени, с субботы по воскресенье с 7:00 до 16:00 по тихоокеанскому стандартному времени.

1 (855) 347-2779 · [email protected]

Читать часто задаваемые вопросы

ЗАПРОСИТЬ ЦЕНУ

Трансформация гоночного роторного двигателя (RE)

- RU

- 日本語

4-роторный двигатель R26B (1991)

| Рабочий объем | ……… | 654 см3 x 4 ротора |

|---|---|---|

| Максимальная мощность | ……… | 700 л.с. при 9000 об/мин |

| Максимальный крутящий момент | ……… | 62 кг-м при 6500 об/мин |