Силы, действующие на детали двигателя при его работе

Категория:

Устройство и работа двигателя

Публикация:

Силы, действующие на детали двигателя при его работе

Читать далее:

Шатун и коленчатый вал

Силы, действующие на детали двигателя при его работе

Силы, действующие в двигателе внутреннего сгорания, можно разделить на движущие силы и силы сопротивления.

Движущие силы — это силы давления газов в цилиндре и силы инерции возвратно-поступательно движущихся частей. Сила тяжести кривошипно-шатунного механизма в двигателях с вертикальным расположением цилиндров при движении поршня вниз способствует его движению, при движении вверх — противодействует.

Силы сопротивления делят на силы полезного и вредного сопротивления. Силами полезного сопротивления являются силы сопротивления потребителя энергии двигателя; силами вредного сопротивления — силы трения поршня и поршневых колец о стенку цилиндра, силы трения в подшипниках, силы трения о воздух и т.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Главными силами являются силы давления газов и силы инерции в двигателе, а также силы полезного сопротивления потребителя энергии; остальными силами вследствие их относительной малости обычно пренебрегают.

Все силы, действующие в двигателе, переменные во времени.

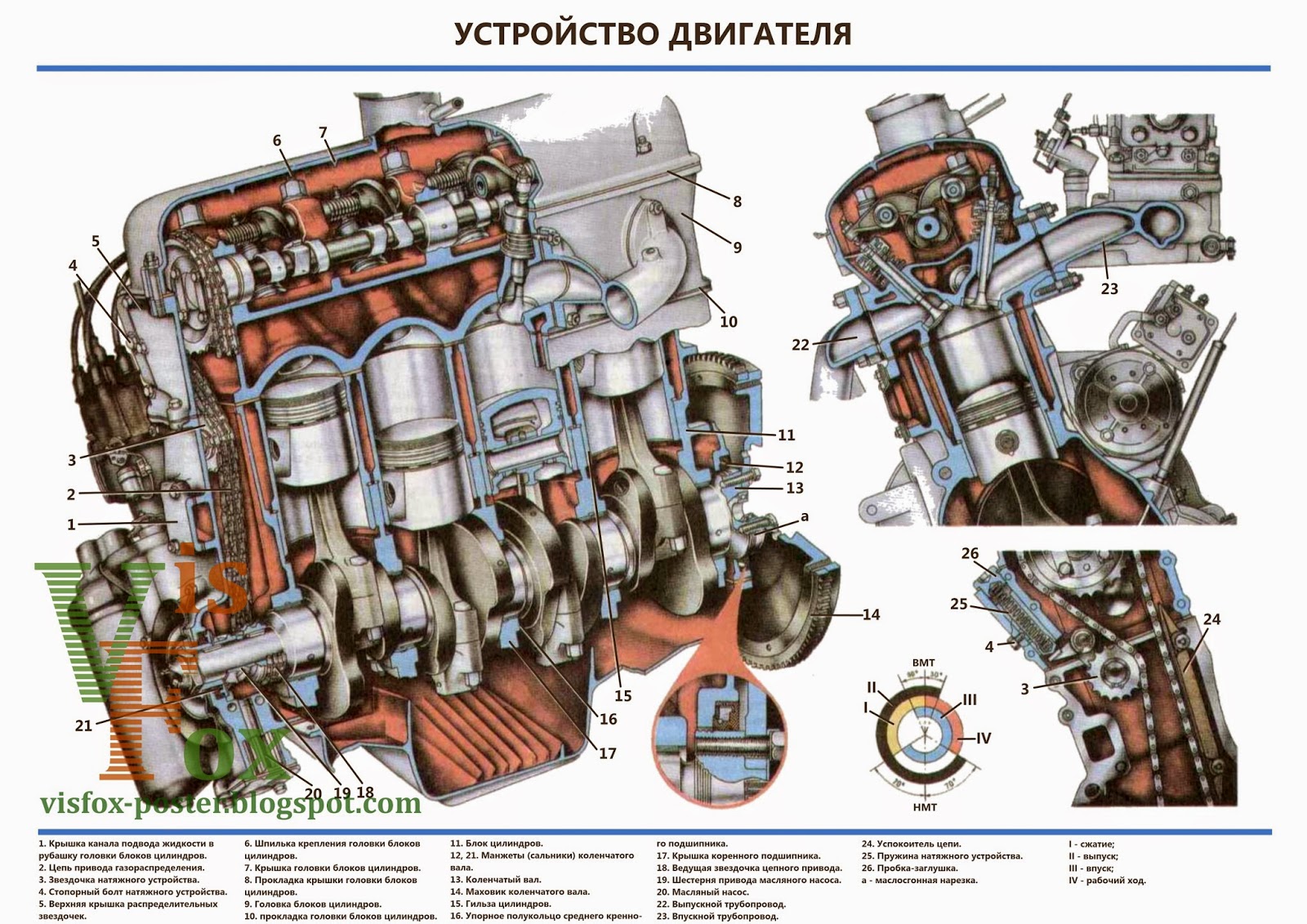

На кривошипно-шатунный механизм действуют следующие силы.

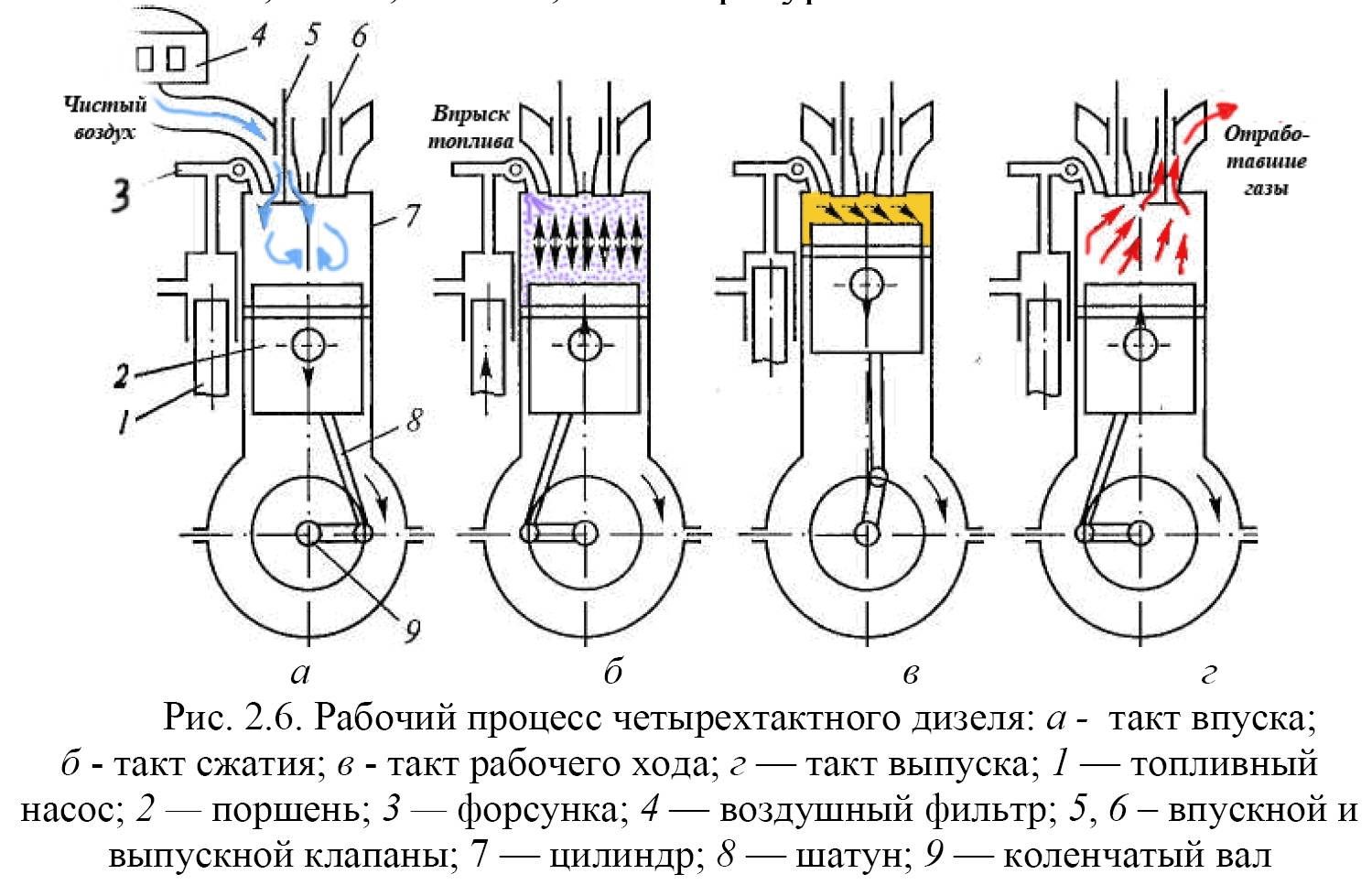

Рис. 1. Силы, действующие в одноцилиндровом двигателе

Сила N прижимает поршень к стенке цилиндра, что вызывает износ поверхностей. Она изменяет направление и величину, поочередно прижимая поршень то к одной, то к другой стороне цилиндра. Кроме того, сила N на плече L создает момент, который стремится опрокинуть двигатель. Опрокидывающий момент воспринимается опорами двигателя.

Площадь, ограниченная диаграммой изменения касательных сил по углу поворота коленчатого вала, осью абсцисс и ординатами, проведенными через начало и конец рабочего цикла, представляет собой в масштабе работу двигателя за цикл и соответствует индикаторной работе.

Работа касательных сил затрачивается на преодоление сил сопротивления и изменение частоты вращения коленчатого вала. В период рабочего хода энергия подводится к системе, совершается полезная работа и увеличивается частота вращения коленчатого вала. Избыточная энергия аккумулируется всеми вращающимися массами, главным образом маховиком и потребителем энергии, и возвращается в систему, когда ее не хватает при совершении других тактов двигателя. Чем больше момент инерции маховика и число цилиндров, тем равномернее вращение вала двигателя.

На рис. 2, в показано изменение крутящего момента Мк двигателей с различным числом цилиндров (от одного до двенадцати). Неравномерность крутящего момента уменьшается с увеличением числа цилиндров, и для восьми- и двенадцатицилиндровых двигателей крутящий момент Мк мало отличается от среднего крутящего момента Мк.ср. Вследствие неравномерности крутящего момента и упругости коленчатого вала в нем возбуждаются крутильные колебания, которые могут нарушить нормальную работу двигателя и привести к поломкам коленчатого вала и других деталей.

Рис. 2. Силы и моменты, действующие в двигателе: а — индикаторная диаграмма; б — изменение относительных сил и касательной силы Т по углу а поворота коленчатого вала; в — изменение крутящего момента Мк в двигателях с различным числом цилиндров

Крутящий момент вызывает равный по величине, но противоположный по направлению реактивный момент, который передается на опоры и вызывает колебания двигателя.

Вращающиеся массы кривошипа коленчатого вала, смещенные относительно оси вращения, а также массы части шатуна, отнесенной к оси шатунной шейки коленчатого вала, создают центробежную силу. Эта сила, направленная от оси вращения по оси кривошипа, вместе с радиальной силой нагружает подшипники коленчатого вала. Центробежная сила С обычно уравновешивается центробежной силой противовесов, устанавливаемых на коленчатом валу.

В многоцилиндровом двигателе все силы, действующие на детали кривошипно-шатунного механизма одного цилиндра, создают соответствующие моменты относительно центра масс всего двигателя. Переменные силы и моменты в двигателе вызывают его колебание на опорах, вибрацию отдельных деталей и могут привести к нарушению работы и поломкам. Поэтому двигатель стремятся уравновесить, что достигается соответствующим выбором углов между кривошипами коленчатого вала, соответствующим расположением цилиндров и установкой специальных противовесов.

Переменные силы и моменты в двигателе вызывают его колебание на опорах, вибрацию отдельных деталей и могут привести к нарушению работы и поломкам. Поэтому двигатель стремятся уравновесить, что достигается соответствующим выбором углов между кривошипами коленчатого вала, соответствующим расположением цилиндров и установкой специальных противовесов.

Детали двигателя

Конструкция одноцилиндрового двухтактного двигателя подвесного мотора представляет собой картер, состоящий из двух половин (верхней и нижней), на котором болтами или шпильками крепится цилиндр со съемной головкой. В цилиндре движется поршень. Шатун, соединенный при помощи поршневого пальца с поршнем, соединяется своей нижней головкой с цапфой кривошипа коленчатого вала, которому и передает все усилие газов, давящих на поршень. Вал вращается на своих коренных шейках в подшипниках картера, последние герметически уплотнены резиновыми или войлочными сальниками, не пропускающими воздух из атмосферы внутрь картера, а горючую смесь из картера наружу.

Двигатель снабжается рядом вспомогательных деталей и агрегатов (пусковой шкив, маховик, карбюратор, магнето, свечи).

Одноцилиндровые двигатели редко изготовляются по литражу более 250 см3, а потому их мощность обычно не превосходит 6—8 л. с. Более мощные двигатели изготовляются двухцилиндровыми или четырехцилиндровыми.

Изобретение бензинового мотора, произошло благодаря случайности, когда в 1799 году французом Ф. Лебоном был открыт светильный газ – смесь водорода, окиси углерода, метана и некоторых других горючих газов. Светильный газ использовался для осветительных приборов, заменивших в то время свечи. Изучая свойства найденного газа, инженер заметил, что его смесь с воздухом взрывается, выделяя большое количество энергии, которую можно использовать в интересах человека. И в 1801 году Лебон запатентовал первый газовый двигатель, состоящий из двух компрессоров и камеры сгорания.

В 1804 году Лебон трагически погиб и развитие технологии внутреннего загорания на некоторое время приостановилось, пока бельгиец Жан Этьен Ленуар не догадался использовать принцип электрического зажигания для воспламенения смести в газовом двигателе. Ленуару удалось создать работающий двигатель внутреннего сгорания, который он запатентовал в 1859 году. Выпустив несколько сотен своих моторов, он заработал довольно приличную сумму денег и прекратил дальнейшее усовершенствование своего изобретения.

В 1864 году немецкий инженер Август Отто получил патент на собственную модель газового двигателя, КПД которого достигал 15-ти процентов, то есть был не только эффективнее двигателя Ленуара, но и эффективнее любого парового агрегата, существовавшего в то время.

Совместно с промышленником Лангеном, Отто создал фирму «Отто и Компания», в планы которой входило производство новых моторов, которых было выпущено около 5 000 экземпляров. В 1877 году Отто запатентовал четырехтактный двигатель внутреннего сгорания, однако, как оказалось, четырехтактный цикл был изобретен еще за несколько лет до этой даты французом Бо де Рошем. Судебная тяжба между этими инженерами закончилась поражением Отто, в результате чего его монопольные права на четырёхтактный цикл были отозваны. Тем не менее, конструкция двигателя Отто во многом превосходила французский аналог, что и предопределило его успех – к 1897 году было выпущено уже 42 000 таких моторов различной мощности.

В 1877 году Отто запатентовал четырехтактный двигатель внутреннего сгорания, однако, как оказалось, четырехтактный цикл был изобретен еще за несколько лет до этой даты французом Бо де Рошем. Судебная тяжба между этими инженерами закончилась поражением Отто, в результате чего его монопольные права на четырёхтактный цикл были отозваны. Тем не менее, конструкция двигателя Отто во многом превосходила французский аналог, что и предопределило его успех – к 1897 году было выпущено уже 42 000 таких моторов различной мощности.

Лишь через десять лет после изобретения Брайтона был создан работоспособный двигатель внутреннего сгорания, работающий на бензине. Готлиб Даймлер, талантливый немецкий инженер, работавший на фирме Отто, еще в начале 80-х годов 19-го века предложил начальнику разработанный им самим проект бензинового мотора, который можно было бы использовать на дорожном транспорте, однако Отто отверг его начинания.

Даймлер и его друг Вильгельм Майбах уволились из «Отто и Компания» и организовали собственное дело. Первый бензиновый двигатель Даймлера-Майбаха появился в 1883 году. Зажигание в цилиндре происходило от полой раскаленной трубочки, но в целом конструкция мотора оставляла желать лучшего именно из-за неудовлетворительного зажигания, а так же процесса испарения бензина.

Первые карбюраторные моторы имели всего один цилиндр. Рост мощности достигался за счет увеличения объема цилиндра, однако уже к концу столетия начали появиться двухцилиндровые двигатели, а с началом 20-го века все большее распространение начали получать моторы с четырьмя цилиндрами.

В 1892 г. Рудольф Кристиан Карл Дизель запатентовал двигатель, работающий по новому принципу. Топливная смесь в нем загоралась от сжатия в цилиндре. В 1897 г. сделан первый работоспособный образец этого двигателя. Первоначально топливом в этих двигателях использовали растительные масла или лёгкие продукты переработки нефти. Дизельные двигатели нашли применения в промышленности и на транспорте.

Первоначально топливом в этих двигателях использовали растительные масла или лёгкие продукты переработки нефти. Дизельные двигатели нашли применения в промышленности и на транспорте.

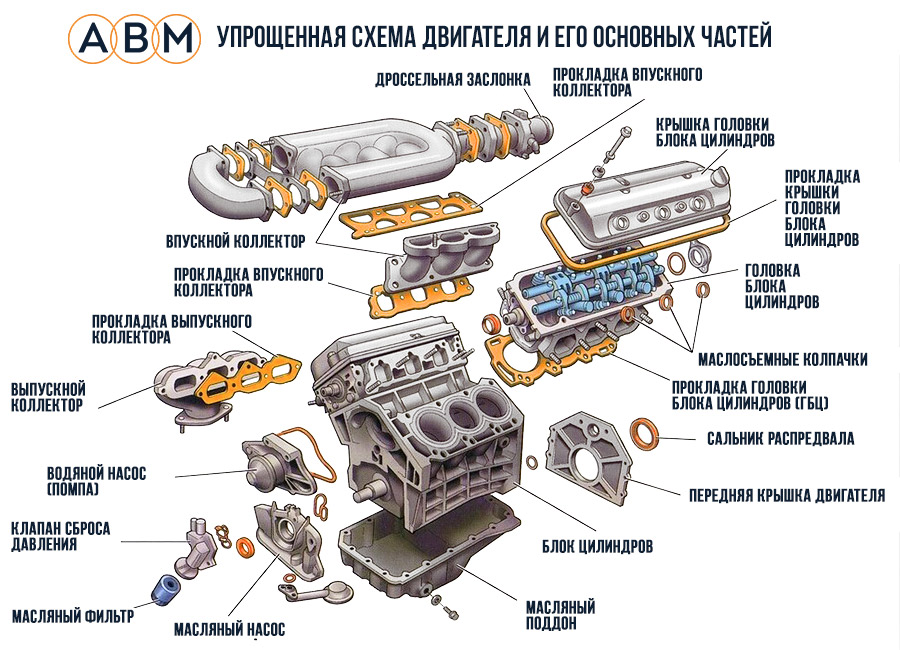

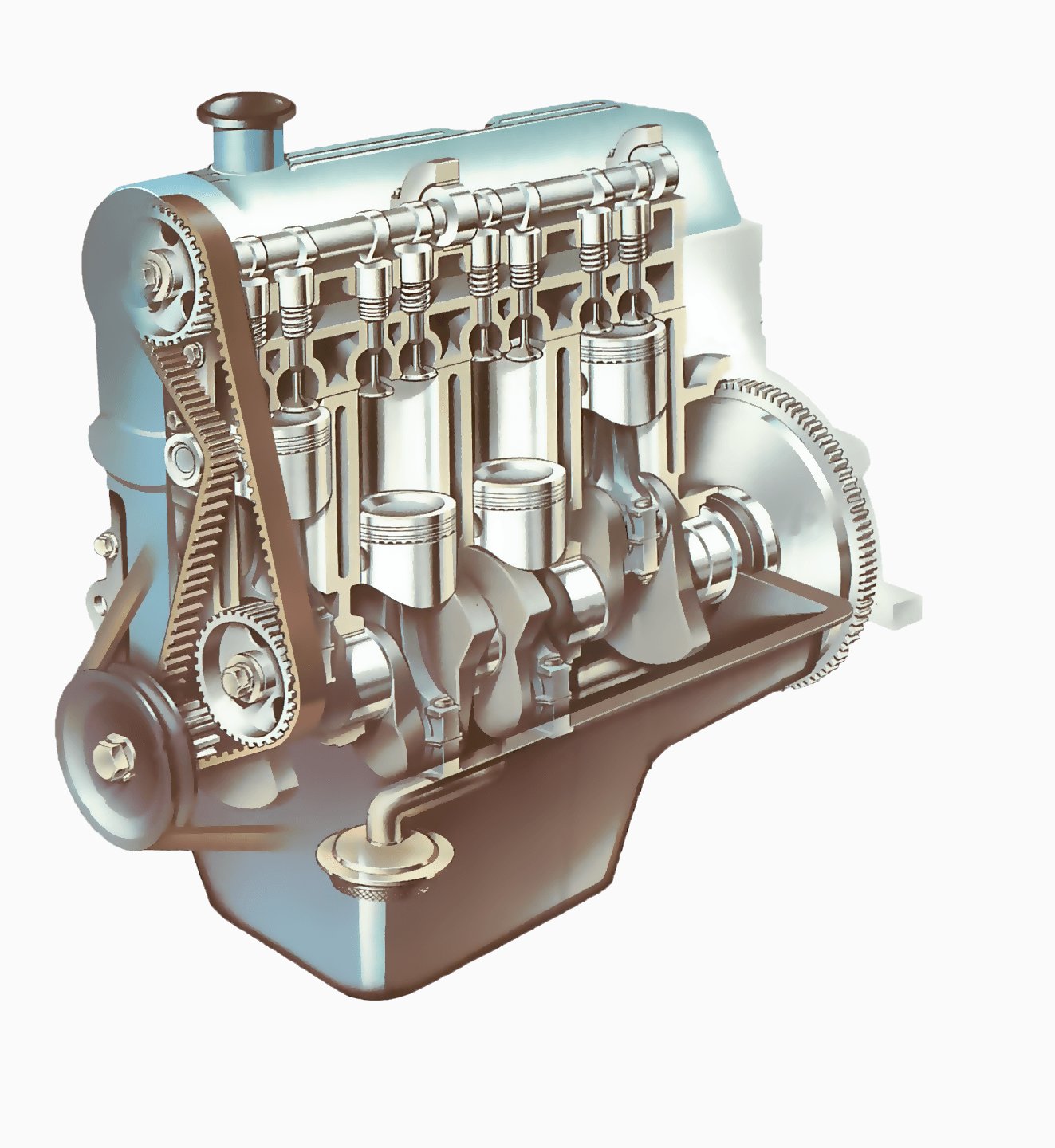

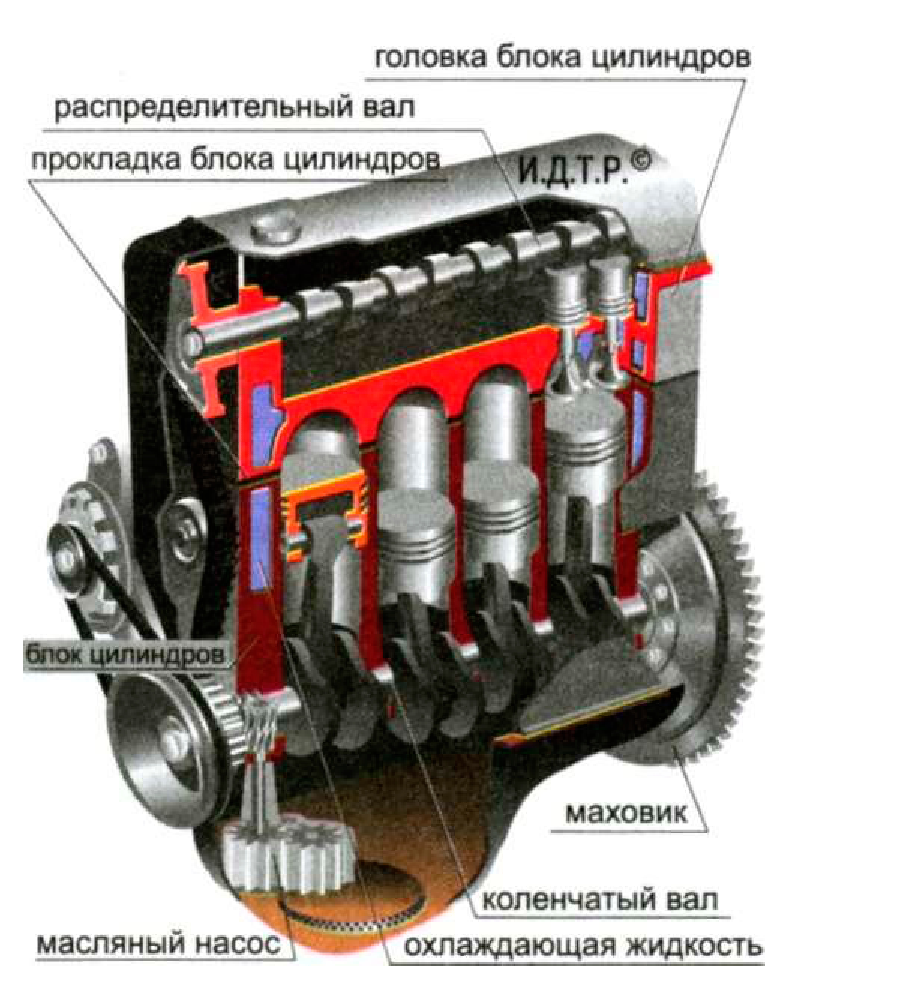

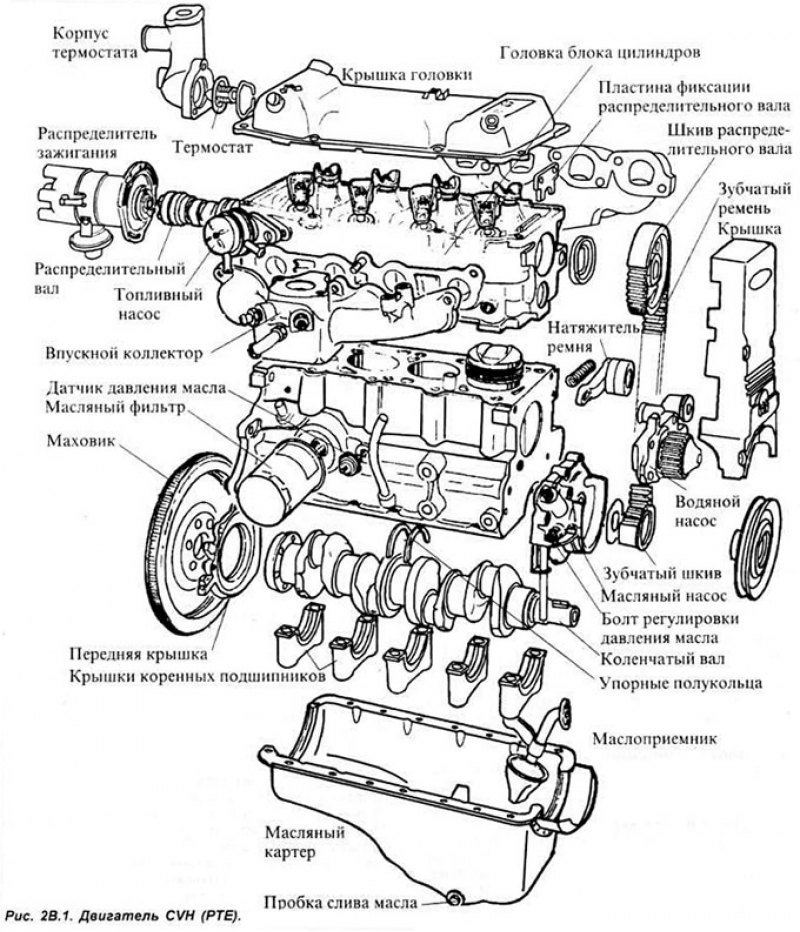

Контрукционные особенности современного ДВС

Поршневые ДВС с клапанным ГРМ устанавливается на большинство современных легковых автомобилей, что обуславливает спрос на ремонт и продажу запасных частей. Силовой агрегат состоит из:

— ГРМ (газораспределительный механизм)

— ГБЦ (головка блоков цилиндров) и сам блок

— криво-шатунный механизм (КШМ)

При этом, в обслуживании ГРМ проверку и выявление неисправностей осуществляют в клапанной группе, с распределительным валом и приводом распределительного вала (ременным, зубчатым, цепным или комбинированным).

При ремонте КШМ внимание уделяется коленвалу, маховику, вкладышам, шатуну, цилиндро-поршневой группе (в которую входит: поршень, поршневые кольца, гильзы и блок цилиндров).

Картер. Картер двухтактного двигателя с кривошипно-камерной продувкой служит основанием для цилиндра и кожухом, предохраняющим двигатель от попадания внутрь пыли и грязи. Картер также выполняет роль насоса для продувки и наполнения цилиндра. Для этого используется его внутренняя полость — кривошипная камера. На картере размещаются цилиндры и ряд обслуживающих двигатель агрегатов: привод магнето, топливный бак и др., а внутри на подшипниках вращается коленчатый вал.

Картер двигателя состоит из двух скрепляющихся между собой болтами половин: верхней и нижней. Для легкости он чаще всего отливается из алюминиевого сплава с 6— 8-процентным содержанием меди.

Картер должен иметь по возможности наименьший внутренний объем, чтобы можно было получить в нем смесь достаточного для продувки и наполнения цилиндра давления. Внутри картера на двух шариковых подшипниках вращается составной коленчатый вал.Зазоры между щеками коленчатого вала и стенками выполняются минимально возможными, для чего картер приходится обрабатывать изнутри.

Внутри картера на двух шариковых подшипниках вращается составной коленчатый вал.Зазоры между щеками коленчатого вала и стенками выполняются минимально возможными, для чего картер приходится обрабатывать изнутри.

Коленвал — ключевая деталь КШМ, служит для превращения возвратно-поступательной энергии поршней во вращательную энергию — крутящий момент и передачи её посредством привода ГРМ на целый ряд узлов.

Коленвалы изготоваливаются из стали и чугуна, бывают литые или кованые. Состоят из нескольких элементов — шеек (коренных и шатунных), щек, хвостовика и носка.

В свою очередь, шатунные шейки различаются по месту и форме и распологаются в ряд, под определенным углом (V-образные агрегаты), а в оппозитных моторах — напротив друг друга.

Цилиндр и головка цилиндра.

Цилиндр обычно отливается из мелкозернистого серого чугуна или из высококачественного чугуна с примесью хрома и никеля, но встречаются цициндры, отлитые из алюминиевого сплава с запрессованной в него стальной гильзой. Снаружи цилиндр подвесного мотора и головка его имеют водяную рубашку, внутри которой для охлаждения стенок цилиндра и днища головки прогоняется охлаждающая вода. Часто для многоцилиндровых подвесных моторов цилиндры отливаются парами, заключенными в одну общую рубашку, образуя собой блок. Внутренняя поверхность стенок цилиндра (зеркало) обрабатывается всегда с большой точностью, чтобы обеспечить хорошее прилегание уплотнительных колец. Кроме того, шлифованная поверхность сильно снижает трение, повышая механический КПД двигателя.

В двухтактных двигателях цилиндр имеет ряд окон. Выпускные окна сообщают рабочую полость цилиндра с выпускным коллектором, через который отработанные газы идут сперва в дейдвудную трубу, а затем под воду и уходят в атмосферу. В других конструкциях выхлопные газы направляются из рабочего цилиндра сперва в глушитель, а потом через выхлопной патрубок в атмосферу. В спортивных и гоночных двигателях глушитель часто не ставится, так как он понижает мощность двигателя примерно на 4—8%. В них газы прямо направляются через выпускной патрубок наружу.

В других конструкциях выхлопные газы направляются из рабочего цилиндра сперва в глушитель, а потом через выхлопной патрубок в атмосферу. В спортивных и гоночных двигателях глушитель часто не ставится, так как он понижает мощность двигателя примерно на 4—8%. В них газы прямо направляются через выпускной патрубок наружу.

Цилиндр укрепляется на картере шпильками и удерживается гайками. Съемная головка закрывает цилиндр сверху.

Она обладает следующими преимуществами как в обработке, так и в эксплуатации:

1) Головка может быть изготовлена из другого материала, более теплопроводного, чем цилиндр; чаще всего ее отливают из температуроустойчивого алюминиевого сплава. Легкие сплавы допускают более высокую степень сжатия горючей смеси и улучшают тепловой режим.

2) Упрощается отливка и обработка как головки, так и цилиндра.

3) Съемная головка позволяет или расточкой фланца цилиндра, или сменой прокладок менять объем камеры сжатия, что особенно важно при форсировке двигателя (при соревнованиях).

4) Съемная головка позволяет осматривать цилиндр и счищать нагар с поршня и головки, не снимая цилиндра.

Так как резьба у алюминия при частом отвинчивании сбивается, то в стенку головки, где должна быть свеча, иногда впрессовывается бронзовая втулка 10, в которой и нарезается резьба под свечу.

Головка скрепляется с цилиндром также при посредстве шпилек и гаек.

Герметичность соединения головки с цилиндром достигается постановкой между ними медно-асбестовой или железо-асбестовой прокладки. Такие же прокладки применяются и в соединении цилиндра с выхлопным коллектором; в других менее нагретых местах, как соединение цилиндра с картером и впускными патрубками, ставятся обычные паранитовые или бумажные прокладки, пропитанные маслом, или прямо на шеллаке.

Поршень двигателя. Поршень, как и цилиндр, относится к основным деталям двигателя. В двухтактных двигателях он управляет всем процессом газораспределения, открывая и закрывая впускные, продувочные и выпускные окна.

Поршень состоит из головки (верхняя часть поршня до гнезд пальца поршня), юбки (нижняя часть поршня, служащая направляющей при его движении в цилиндре) и бобышек (внутренних приливов под гнезда пальца поршня). Чтобы газы из цилиндра не проникали в картер, на поршень надеваются кольца, для чего в головке поршня под них протачиваются канавки. Чаще всего поршень снабжается двумя-тремя уплотнительными кольцами и одним маслосъемным. Для того чтобы кольца не могли во время работы проворачиваться и попасть своими концами в прорези окон, в кольцевые канавки устанавливаются специальные стопоры в виде небольших штифтов, удерживающих их в определенном положении.

Учитывая большой нагрев верхней части поршня, часто головку его делают несколько меньшего диаметра, чем юбку, из расчета, что во время работы при нагреве их размеры выравниваются и рабочий зазор между гильзой и поршнем становится примерно одинаковым.

Стенка и днище головки поршня изготовляются всегда более толстыми, чем юбка, так как они воспринимают полное давление от сгоревших газов. Наружная поверхность поршня, помимо точности обработки, делается гладкой для уменьшения коэффициента трения при его движении.

Поршни подвесных моторов отливаются для легкости и лучшей теплопроводности преимущественно из алюминиевых сплавов. Благодаря высокой теплопроводности легких сплавов происходит быстрый отвод тепла от днища поршня к стенкам цилиндра и снижается температура самой нагретой его части — днища поршня — до 220—270°, тогда как у чугунных поршней она достигает 400—450°. Это улучшает тепловой режим работы двигателя, не вызывая самовоспламенения смеси при больших степенях сжатия.

Меньший удельный вес алюминиевых сплавов снижает примерно на 25—30% общий вес поршня против чугунного, хотя и более тонкого. В быстроходных двигателях легкость поршня приобретает первенствующее значение, так как влияет на величину сил инерции, вызывающих вибрацию мотора и судна.

В быстроходных двигателях легкость поршня приобретает первенствующее значение, так как влияет на величину сил инерции, вызывающих вибрацию мотора и судна.

Ширина канавок под кольца у современных подвесных моторов протачивается с радиальным зазором на глубину канавки в 0,5—0,6 мм, а по высоте канавки — с допуском + 0,02 мм.

Высоту поршня двухтактного двигателя обычно делают равной ходу поршня, с прибавлением 5—6 мм на перекрытие окон.

Поршневые кольца. Поршневые кольца по своему назначению подразделяются на уплотнительные, или компрессионные, и на маслосъемные.

Уплотнительные кольца для поршня преимущественно изготовляются прямоугольного или трапецоидального сечения с наружным диаметром, в свободном состоянии несколько большим диаметра цилиндра, и имеют разрез, называемый замком. Величина зазора в замке допускается в рабочем состоянии 0,2—0,3 мм.

Величина зазора в замке допускается в рабочем состоянии 0,2—0,3 мм.

Маслосъемные кольца, создавая уплотнение, не позволяют пропускать излишнее масло внутрь цилиндра. Благодаря им значительно снижается удельный расход масла в двигателе и уменьшается нагарообразование в камере сжатия и на днище поршня.

Материалом для колец служит чугун СЧ-21-40, а также специальные чугуны с присадкой фосфора и ваннадия. При изготовлении колец должны обеспечиваться однородная структура металла и равномерная их упругость.

Маслосъемные кольца бывают без отверстий и с продольными отверстиями.

Шатун состоит из трех основных частей: верхней головки шатуна, обхватывающей палец, нижней головки шатуна, обхватывающей шейку, или цапфу, и тела шатуна, связывающего их между собой.

За последнее время сочленение нижней головки с цапфой кривошипа делается преимущественно роликовым. Нижняя головка шатуна делается неразъемной и получается более легкой. Выгода такой конструкции не только в легкости и уменьшении трения, но и в уменьшении ее габаритов и в большей надежности смазки, чем при скользящем подшипнике. Длина скользящего подшипника, по расчету, получается примерно в два-три раза больше роликового, что повышает не только вес нижней головки, участвующей в росте центробежных сил кривошипного механизма, но и общий вес двигателя, так как требует более тяжелых противовесов и удлиняет сам двигатель. Верхняя головка шатуна чаще выполняется со вставной гладкой втулкой из бронзы, гораздо реже встречаются головки со вставными длинными тонкими роликами (иглами), образующими «игольчатый подшипник».

Смазка верхней головки осуществляется через отверстие вверху головки, в которое попадает масло, стекающее с днища поршня.

Тело шатуна, или стержень, изготовляется для лучшего сопротивления продольному изгибу таврового сечения, реже прямоугольного или трубчатого (полого) сечения.

Материалом для шатунов служат углеродистые и высококачественные стали. Ковкий чугун и легкие сплавы применяются как исключение.

Поршневой палец.

Поршневой палец шарнирно соединяет поршень с шатуном. Через него передается вся сила давления газа с поршня на шатун. Палец нагружается почти ударно, а потому его изготовляют достаточно прочным. Для легкости поршневой палец изготовляется полым, так как его вес, как и вес поршня, участвует в массе возвратно-поступательно движущихся частей и влияет на величину сил инерции кривошипно-шатунного механизма.

Поршневой палец, изготовленный из вязкой малоуглеродистой или легированной стали, подвергается цементации и термообработке. Палец не должен иметь продольного перемещения вдоль своей оси, иначе он может поцарапать зеркало цилиндра. Чтобы этого не произошло, палец фиксируют или при помощи пружинных стопорных колец-замков, или при помощи алюминиевых грибков.

Палец не должен иметь продольного перемещения вдоль своей оси, иначе он может поцарапать зеркало цилиндра. Чтобы этого не произошло, палец фиксируют или при помощи пружинных стопорных колец-замков, или при помощи алюминиевых грибков.

Стопорные кольца и грибки не допускают продольного смещения пальца, не препятствуя пальцу поворачиваться вокруг своей оси, отсюда он получил название плавающего. Такое крепление снижает износ пальца и удлиняет срок его службы. Наружная поверхность пальца шлифуется.

Коленчатый вал.

Коленчатые валы подвесных моторов чаще всего изготовляются составными, цапфа и коренные шейки соединяются со щеками или при посредстве конусов со шпонками, а затем затягиваются гайками (разъемное соединение, ), или запрессовкой цапф и коренных шеек в щеки кривошипа (неразъемное соединение, см. рис. 19), или комбинированным способом, позволяющим производить разъем по цапфе кривошипа

рис. 19), или комбинированным способом, позволяющим производить разъем по цапфе кривошипа

Сборка составного коленчатого вала при неразъемном шатуне производится совместно с шатуном. Перед окончательной сборкой двух щек с цапфой сперва насаживается шатун со всеми своими роликами, а затем уже заводится на шпонке щека, затягивается гайкой и фиксируется замковой шайбой; то же самое и при прессовом соединении: сперва сажается на роликах шатун, а затем окончательно запрессовывается цапфа в щеки.

Существенным недостатком неразборной (прессовой) конструкции является то, что в случае износа цапфы или шатуна или смены роликов приходится заменить весь комплект вала, а не одну только износившуюся часть.

Щеки коленчатого вала двухтактного двигателя с кривошипно-камерной продувкой выполняются всегда в виде круглого диска с приливами (противовесами), расположенными со стороны, противоположной шатуну.

Часто вместо противовесов для уравновешивания центробежных сил в двухтактных двигателях прибегают к выфрезировыванию карманов в щеках коленчатого вала, около цапфы, кривошипа, с закрытием их сверху для достижения полноты объема щеки тонкими пластинами. Такой способ, например, применен в конструкциях подвесных моторов ЛММ-6 и ЛМР-6. Материалом для щек и коренных шеек служит простая углеродистая сталь; для цапф кривошипа применяется хромоникелевая сталь с последующей цементацией и термообработкой.

Компилированная конструкция коленчатого вала

Нижний конец коленчатого вала для соединения с вертикальным валом мотора, передающего мощность двигателя гребному винту, снабжается или специальными шлицами или соединительной пластиной, связывающей эти детали.

Маховик. В двигателе работа происходит неравномерно, отдельными толчками. Чтобы сгладить эти толчки и обеспечить гребному винту более равномерное вращение, на коленчатом валу устанавливают маховик. Маховик помогает запуску мотора, получив на это энергию или от человека через ручной привод (шнур), или от специального механизма (стартера) через шестерни.

В двигателе работа происходит неравномерно, отдельными толчками. Чтобы сгладить эти толчки и обеспечить гребному винту более равномерное вращение, на коленчатом валу устанавливают маховик. Маховик помогает запуску мотора, получив на это энергию или от человека через ручной привод (шнур), или от специального механизма (стартера) через шестерни.

Иногда в маховике располагаются магниты для системы зажигания и выработки тока для стартера и освещения (маховичное магнето, магдина). Вес маховика в основном зависит от неуравновешенности двигателя, от быстроходности, его тактности, числа цилиндров в нем и конструкции самого маховика.

Маховик обычно устанавливается в подвесных моторах, на верхнем конце коленчатого вала, расточенном на конус, и закрепляется шпонкой и гайкой. По ободу маховика протачивается канавка под пусковой шнур. На верхнем буртике канавки делается прорезь под закладку шнура с узлом на конце, чтобы можно было зацепить им за прорезь . Узел прочно сцепляет шнур с маховиком.

Узел прочно сцепляет шнур с маховиком.

На российском рынке присутствуют следующие бренды:

Premium-сегмент: KS, Mahle, Glyco, Nural, BF, Taiho, IZUMI, KING, Teikin, TP, SM и др.

Medium-сегмент: OE Germany, Mopart, Yenmak, AMC, Koneks и др.

Normal: Avtowelt, Herzog, ATS и др.

Заказать оригинальные запчасти для иномарок в Auto3N можно в два клика. Подберите в быстром и удобном поиске нужные детали, а мы доставим их в любую точку России.

Перейти в каталог

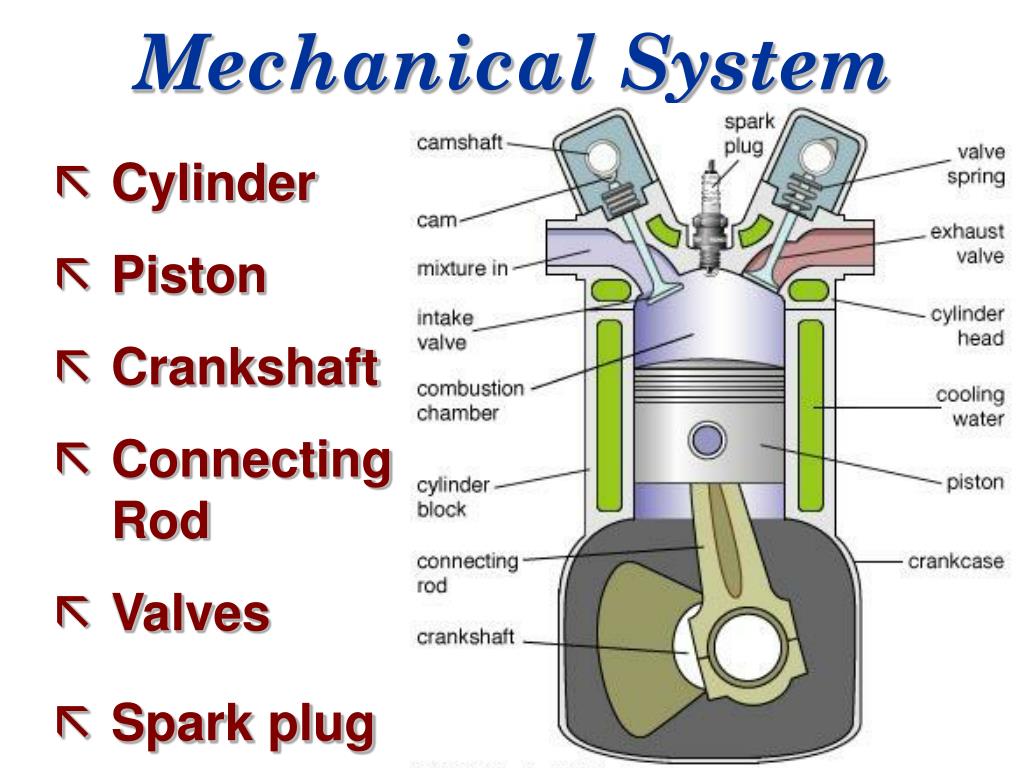

Основные части двигателя внутреннего сгорания

Сегодня мы узнаем об основных частях двигателя или, точнее, двигателя внутреннего сгорания. Двигатель внутреннего сгорания — это тепловой двигатель, в котором сгорание (сгорание топлива) происходит внутри цилиндра двигателя. После сжигания топлива возникает высокая температура и сила давления. Эта сила давления используется для перемещения транспортного средства или вращения колес с помощью какого-либо механизма. В двигателе многие части работают вместе для достижения цели преобразования химической энергии топлива в механическую энергию. Эти части скреплены болтами, и комбинация всех этих частей известна как двигатель. Сегодня я расскажу вам об этих деталях и о том, как они работают, чтобы вы могли понять основы автомобильного двигателя.

В двигателе многие части работают вместе для достижения цели преобразования химической энергии топлива в механическую энергию. Эти части скреплены болтами, и комбинация всех этих частей известна как двигатель. Сегодня я расскажу вам об этих деталях и о том, как они работают, чтобы вы могли понять основы автомобильного двигателя.

ЧИТАЙТЕ ТАКЖЕ : Основные детали роторного двигателя

ЧИТАЙТЕ ТАКЖЕ : Детали коробки передач

Burmeister & Wain Marine Diesel…

Пожалуйста, включите JavaScript 900 03

Морские дизельные двигатели Burmeister & Wain — основные компоненты, Расположение и функции

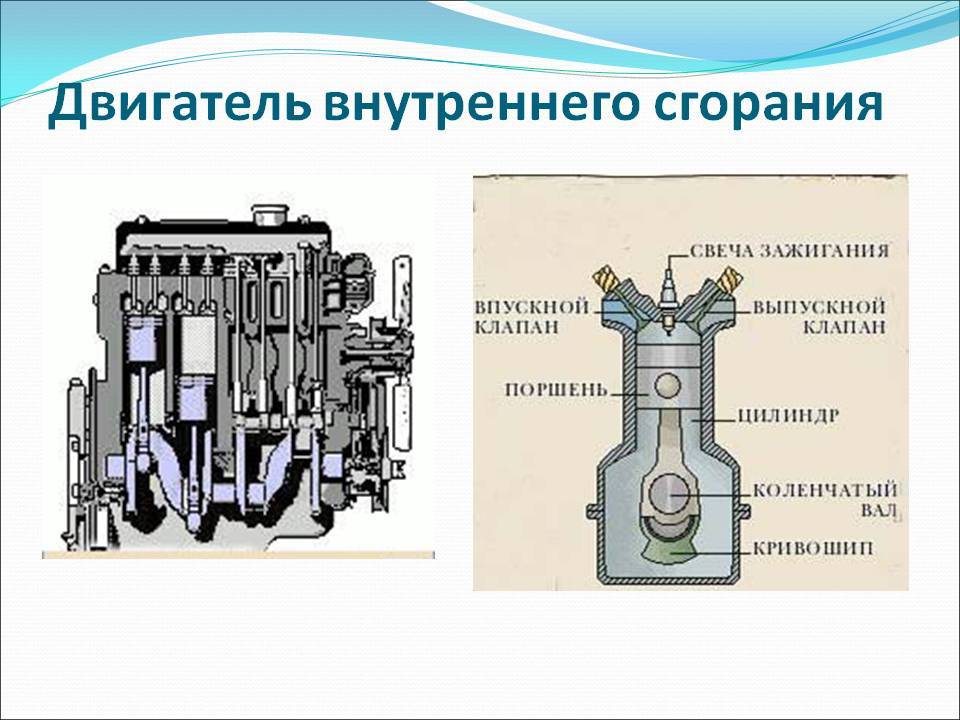

1. Блок цилиндров

Цилиндр является основным корпусом двигателя внутреннего сгорания. Цилиндр – это часть, в которой происходит впуск топлива, сжатие топлива и сжигание топлива. Основная функция цилиндра — направлять поршень. Он находится в непосредственном контакте с продуктами сгорания, поэтому его необходимо охлаждать. Для охлаждения цилиндра на внешней стороне цилиндра расположена водяная рубашка (для жидкостного охлаждения, используемого в большинстве автомобилей) или ребро (для воздушного охлаждения, используемого в большинстве мотоциклов). На верхнем конце цилиндра головка цилиндра и на нижнем конце картера скреплены болтами. В верхней части цилиндра находится камера сгорания, в которой сгорает топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Поэтому он изготовлен из высококачественного чугуна. Он изготавливается методом литья и обычно отливается за одно целое.

Для охлаждения цилиндра на внешней стороне цилиндра расположена водяная рубашка (для жидкостного охлаждения, используемого в большинстве автомобилей) или ребро (для воздушного охлаждения, используемого в большинстве мотоциклов). На верхнем конце цилиндра головка цилиндра и на нижнем конце картера скреплены болтами. В верхней части цилиндра находится камера сгорания, в которой сгорает топливо. Чтобы справиться со всем этим давлением и температурой, возникающими при сгорании топлива, материал цилиндра должен иметь высокую прочность на сжатие. Поэтому он изготовлен из высококачественного чугуна. Он изготавливается методом литья и обычно отливается за одно целое.

2. Головка блока цилиндров

Верхний конец цилиндра двигателя закрыт съемной головкой блока цилиндров. В головке блока цилиндров есть два отверстия или отверстия, одно для впуска топлива, а другое для выхлопа. И впускной, и выпускной порты закрыты двумя клапанами, известными как впускной и выпускной клапаны. Впускной клапан, выпускной клапан, свеча зажигания, форсунка и т. д. крепятся болтами к головке блока цилиндров. Основная функция ГБЦ — герметизировать блок цилиндров и не допускать попадания и выхода газов на крышку клапана головки блока цилиндров двигателя. Головка блока цилиндров обычно изготавливается из чугуна или алюминия. Изготавливается методом литья или ковки и обычно цельным.

Впускной клапан, выпускной клапан, свеча зажигания, форсунка и т. д. крепятся болтами к головке блока цилиндров. Основная функция ГБЦ — герметизировать блок цилиндров и не допускать попадания и выхода газов на крышку клапана головки блока цилиндров двигателя. Головка блока цилиндров обычно изготавливается из чугуна или алюминия. Изготавливается методом литья или ковки и обычно цельным.

3. Поршень

Поршень установлен на каждом цилиндре в качестве поверхности для приема давления газа и передачи усилия на шатун. Это первичный двигатель в двигателе. Основная функция поршня заключается в обеспечении герметичности цилиндра через отверстие и свободном скольжении внутри цилиндра. Поршень должен быть легким и достаточно прочным, чтобы выдерживать давление газа, возникающее при сгорании топлива. Таким образом, поршень изготовлен из алюминиевого сплава, а иногда и из чугуна, потому что поршень из легкого сплава расширяется больше, чем чугун, поэтому им требуется больший зазор до отверстия.

4. Поршневые кольца

Поршень должен достаточно свободно входить в цилиндр, чтобы он мог свободно перемещаться внутри цилиндра. Если поршень слишком плотно прилегает, он будет расширяться при нагревании и может плотно застрять в цилиндре, а если он будет слишком свободным, произойдет утечка давления пара. Для обеспечения хорошей герметичности и меньшего сопротивления трению между поршнем и цилиндром поршни снабжены поршневыми кольцами. Эти кольца устанавливаются в канавки, прорезанные в поршне. Они разделены на одном конце, поэтому они могут расширяться или скользить по концу поршня. Небольшой двухтактный двигатель имеет два поршневых кольца для обеспечения хорошей герметизации, а четырехтактный двигатель имеет дополнительное кольцо, известное как маслосъемное кольцо. Поршневые кольца изготовлены из мелкозернистого чугуна и высокоэластичного материала, не подверженного влиянию рабочего тепла. Иногда изготавливается из легированной пружинной стали.

5. Шатун

Шатун соединяет поршень с коленчатым валом и передает движение и усилие поршня на коленчатый вал. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Есть два конца шатуна; один известен как большой конец, а другой — как маленький конец. Большой конец соединен с коленчатым валом, а маленький конец соединен с поршнем с помощью поршневого пальца. Шатуны изготавливаются из никелевых, хромовых и хромованадиевых сталей. Для небольших двигателей материалом может быть алюминий.

6. Коленчатый вал

Коленчатый вал двигателя внутреннего сгорания воспринимает усилие или тягу, подаваемую поршнем на шатун, и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал установлен в подшипнике, поэтому он может свободно вращаться. Форма и размер коленчатого вала зависят от количества и расположения цилиндров. Обычно он изготавливается путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из сфероидального графита или никелевого сплава, которые дешевле в производстве и имеют хороший срок службы.

Обычно он изготавливается путем ковки стали, но некоторые производители используют специальные типы чугуна, такие как отливки из сфероидального графита или никелевого сплава, которые дешевле в производстве и имеют хороший срок службы.

7. Подшипник двигателя

Везде, где двигатель вращается, необходимы подшипники. Подшипники используются для поддержки движущихся частей. Коленчатый вал опирается на подшипник. Большой конец шатуна прикреплен к шатунной шейке на кривошипе коленчатого вала подшипником. Поршневой палец на маленьком конце используется для крепления штока к поршню, который также находится в подшипниках. Основная функция подшипников заключается в уменьшении трения между этими движущимися частями. В двигателе внутреннего сгорания используются подшипники скольжения и качения. Подшипник скольжения, который иногда называют втулкой, используется для крепления шатуна к поршню и коленчатому валу. Они разделены, чтобы их можно было установить в двигатель. Подшипник качения и шарикоподшипник

Подшипник качения и шарикоподшипник

используется для поддержки коленчатого вала, чтобы он мог свободно вращаться. Типичная половина подшипника

изготовлена из стали или бронзы, задняя часть которой покрыта накладкой из относительно мягкого материала подшипника

.

8. Картер двигателя

Основной корпус двигателя, к которому крепятся цилиндры и который содержит коленчатый вал и подшипник коленчатого вала, называется картером. Он также служит системой смазки и иногда его называют масляным поддоном. В него помещается все масло для смазки.

9. Клапаны

Для управления впуском и выпуском двигателя внутреннего сгорания используются клапаны. Количество клапанов в двигателе зависит от количества цилиндров. Для каждого цилиндра используются два клапана: один для впуска топливовоздушной смеси внутрь цилиндра, а другой для выпуска продуктов сгорания. Клапаны установлены в порт на головке цилиндров с помощью сильной пружины. Этой весной держите их закрытыми. Оба клапана обычно открываются внутрь.

Этой весной держите их закрытыми. Оба клапана обычно открываются внутрь.

10. Свеча зажигания

Используется в двигателях с искровым зажиганием. Основная функция свечи зажигания заключается в проведении высокого потенциала от системы зажигания в камеру сгорания для воспламенения топливной смеси сжатого воздуха. Устанавливается на головку блока цилиндров. Свеча зажигания состоит из металлической оболочки с двумя электродами, изолированными друг от друга воздушным зазором. При подаче высокопотенциального тока на свечу зажигания она соскакивает с питающего электрода и производит необходимую искру.

11. Форсунка

Форсунка обычно используется в двигателе с воспламенением от сжатия. Он впрыскивает топливо в камеру сгорания в конце такта сжатия. Устанавливается на головку блока цилиндров.

12. Коллектор

Основной функцией коллектора является подача воздушно-топливной смеси и сбор выхлопных газов поровну из всех цилиндров. В двигателе внутреннего сгорания используются два коллектора, один на впуск, другой на выпуск. Обычно они изготавливаются из алюминиевого сплава.

В двигателе внутреннего сгорания используются два коллектора, один на впуск, другой на выпуск. Обычно они изготавливаются из алюминиевого сплава.

13. Распределительный вал

Распределительный вал используется в двигателе внутреннего сгорания для управления открытием и закрытием клапанов в нужное время. Для правильной работы двигателя впускной клапан должен открываться в конце такта выпуска и закрываться в конце такта впуска. Таким образом, для регулирования его времени используется кулачок овальной формы, который оказывает давление на клапан, чтобы открыть его, и отпустить, чтобы закрыть. Он приводится в движение ремнем ГРМ, который приводится в движение коленчатым валом. Он размещается в верхней или нижней части цилиндра.

14. Поршневой палец или поршневой палец

Это параллельные шпиндели из закаленной стали, вставленные в втулки поршня и малые концевые втулки или проушины для обеспечения поворота шатунов. Он соединяет поршень с шатуном. Он сделан полым для легкости.

Он соединяет поршень с шатуном. Он сделан полым для легкости.

15. Толкатель

Толкатель используется, когда распределительный вал расположен на нижнем конце цилиндра.

Передает движение распределительного вала на клапаны, расположенные в головке блока цилиндров.

16. Маховик

Маховик закреплен на коленчатом валу. Основной функцией маховика является вращение вала во время подготовительного хода. Это также делает вращение коленчатого вала более равномерным.

Это все об основных частях двигателя. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальной сети. Подпишитесь на наш сайт для более информативной статьи.

источник изображения : http://dir.indiamart.com/

Основные части двигателя внутреннего сгорания с объяснением

Сегодня я собираюсь объяснить основных частей двигателя внутреннего сгорания .

Если вы хотите узнать о том же, то вы попали в нужное место, и я думаю, это будет ваша последняя остановка.

Итак, пойдемте со мной и присоединяйтесь к путешествию по знанию вместе с Engineers Rail.

Перед тем, как я переведу вас в основное русло этой сессии, вот вам подарок —

Вы можете скачать всю эту статью как детали и функции двигателя внутреннего сгорания pdf и детали и функции двигателя внутреннего сгорания ppt . Не забудьте взять бесплатные подарки в конце статьи.

Итак, Ле углубимся в основное направление статьи и позвольте мне сначала начать с некоторых основ.

Поехали…

Что такое двигатель внутреннего сгорания?Двигатели внутреннего сгорания (ДВС) – это двигатели, в которых сгорание происходит внутри двигателя. Тепло, выделяемое при сгорании, используется непосредственно для оказания давления на поршень.

Каждое транспортное средство, которое вы видите на дороге, оснащено двигателями внутреннего сгорания, где топливо сгорает внутри цилиндра. Например, бензиновый двигатель или дизельный двигатель.

Например, бензиновый двигатель или дизельный двигатель.

Чтобы узнать больше о двигателях внутреннего сгорания, ознакомьтесь с Классификацией двигателей

Рабочие —

Двигатель внутреннего сгорания — это устройство, которое преобразует возвратно-поступательное или прямолинейное движение во вращательное за счет сжигания топлива.

В настоящее время используются в основном два типа двигателей внутреннего сгорания:

- Бензиновый двигатель или двигатель с искровым зажиганием

- Дизельный двигатель или двигатель с воспламенением от компрессора

Теперь давайте перейдем к изучению различных компонентов двигателя внутреннего сгорания и его функций .

Основные компоненты двигателя внутреннего сгорания и их функции-

Вот Различные компоненты двигателя внутреннего сгорания –

- Цилиндр

- Головка цилиндра

- Поршень и поршневые кольца

- Поршневой палец ИЛИ поршневой палец

- Шатун

- Кривошип и коленчатый вал

- Подшипники двигателя

- Картер

- Маховик,

- Клапан и клапанный механизм

- Свеча зажигания

- Карбюратор

- Топливная форсунка

Цилиндр-

Это сердце двигателя, в котором сжигается топливо и мощность развита.

Цилиндр двигателя внутреннего сгорания должен выдерживать очень высокое давление и температуру, поскольку сгорание топлива происходит внутри цилиндра.

Следовательно, цилиндр необходимо охлаждать. Он может иметь воздушное охлаждение в случае двигателей малой мощности, таких как двухколесные транспортные средства, или водяное охлаждение в случае двигателей большой мощности, таких как автомобили, грузовики и т. д.

Во избежание износа блока цилиндров в цилиндр будет плотно вставлена гильза. Материалы, используемые для цилиндра, представляют собой высококачественный чугун или легированную сталь. Он также может использовать алюминиевые сплавы, если учитывается вес в случае самолетов и автомобилей.

Головка цилиндра —

Головка цилиндра предназначена для герметизации верхнего конца цилиндра. В нем предусмотрено место для клапанного механизма, свечи зажигания, топливной форсунки и т. д. Он изготовлен из чугуна или алюминия.

Поршень и поршневые кольца-

Функция поршня заключается в передаче усилия газа на шатун, следовательно, на кривошип.

Скользит в цилиндре. Обычно поршень изготавливают из литой стали и алюминиевого сплава, поскольку он требует прочности.

Поршни полые внутри из-за того, что обрабатывается одна сторона цилиндра и для уменьшения веса поршня.

Поршневые кольца из литой стали предназначены для предотвращения утечки газа в картер. Верхние кольца называются компрессионные кольца .

Нижние поршневые кольца Маслосъемные кольца . Эти кольца имеют масляную канавку с несколькими отверстиями для отвода избыточного смазочного масла со стенок цилиндра к дренажным отверстиям в поршне, откуда масло направляется обратно в масляный картер.

Поршневой палец или поршневой палец — Это палец, соединяющий малый конец шатуна и поршня. Он изготовлен из закаленной стали методом ковки.

Один конец шатуна соединен с поршнем через поршневой палец, называемый малым концом, а другой конец — с кривошипом через шатунную шейку, называемую большой.

Шатун передает нагрузку поршня (силу газа) на кривошип. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. В основном они изготавливаются из никелевой, хромовой и ванадиевой стали методом ковки.

Кривошип и коленчатый вал-Кривошип является составной частью коленчатого вала. Он вращается вокруг оси коленчатого вала и вызывает колебания шатуна.

Он также несет маховик для выравнивания колебаний крутящего момента. Кривошип и коленчатый вал изготовлены из кованой стали и обработаны до гладкости.

Подшипник двигателя — Коленчатый вал поддерживается коренными подшипниками, которые смазываются. Функция подшипников заключается в обеспечении плавного движения коленчатого вала и уменьшении трения между ними.

Коленчатый вал, коренные подшипники устанавливаются в картер. Нижняя часть двигателя закрыта масляным поддоном, в котором находится смазочное масло.

Маховик-К коленчатому валу снаружи картера прикреплена тяжелая вращающаяся масса, называемая маховиком.

Сводит к минимуму циклические колебания скорости за счет накопления энергии во время рабочего такта и высвобождения ее во время других тактов. Изготавливается из стальных или чугунных дисков.

Клапан и клапанный механизм-Двигатель имеет два клапана, а именно всасывающий и выпускной. Эти клапаны приводятся в действие кулачком, установленным на распределительном валу.

Распределительный вал вращается с половинной скоростью вращения коленчатого вала, в случае четырехтактных двигателей с помощью зубчатых шестерен, имеющих передаточное отношение 1:2.

Свеча зажигания —

Функция свечи зажигания — создание искры высокой интенсивности для сгорания топлива и воздуха в цилиндре двигателей с искровым зажиганием.

Функция карбюратора заключается в приготовлении смеси топлива и воздуха и дозировании ее перед подачей в систему впуска двигателя в соответствии с условиями работы двигателя в случае искры. — двигатели с зажиганием.

ТНВД-Функция топливного насоса заключается в впрыскивании топлива в цилиндр под очень высоким давлением в случае двигателей с воспламенением от сжатия.

Вот видеоруководство, которое поможет вам в дальнейшем, дайте часы-

Вывод-

Это для 90 199 Компоненты и функции двигателя внутреннего сгорания. Я надеюсь, что сегодня вы чему-то научились, и это занятие принесло вам пользу.

Если да, поделитесь с друзьями и коллегами или с нуждающимися, потому что делиться — это тоже форма любви, и вы никогда не должны упускать возможность благодаря этой статье. Ссылки для обмена внизу, выберите любую из ваших любимых.

Ссылки для обмена внизу, выберите любую из ваших любимых.

Если у вас есть какие-либо вопросы, прокомментируйте ниже или какие-либо предложения, чтобы сделать это место лучше для вас, не стесняйтесь упомянуть об этом в разделе комментариев или связаться через различные контактные среды или социальные ссылки, доступные на этом веб-сайте.

Не забудьте добавить Engineers Rail в закладки для дальнейшего удобного чтения.

Хотите узнать больше? Вот некоторые рекомендуемые статьи, вы должны прочитать дальше-

Разница между змеевиком конденсатора и змеевиком испарителя ?

разница между конденсатором и испарителем ?

Котел Lancashire

Котел локомотива

Котел Benson

Котел Velox 9000 3

Котел LaMont

Котел Loeffler

Котел Schmidt Hartmann

Прежде чем идти , вот тебе халява вся твоя-

| Детали и функции двигателя внутреннего сгорания pdf | |

| Детали и функции двигателя внутреннего сгорания ppt |

9000 3

Перед тем, как вы уйдете, вот несколько вопросов и ответы на них относительно двигателя ic, имейте посмотрите-

Часто задаваемые вопросы-

Что означает кубический сантиметр в двигателях или автомобилях?

См3 означает объем сгорания внутри цилиндра в кубических сантиметрах (см3).