Как правильно выбрать аккумулятор для автомобиля — DRIVE2

Выбор аккумулятора для автомобиля

АККУМУЛЯТОР – ТОНКОСТИ ВЫБОРА

Чтобы сделать правильную покупку, конечно же, необходимо знать несколько немаловажных моментов. Итак, изначально стоит обратить свое внимание на:

1. Параметр «Емкость батареи». Это, пожалуй, основной параметр, которым нужно руководствоваться. Причем у каждой модели автомобиля он разный.

Как и в любой батарее, емкость – это показатель объема энергии, которую может накапливать во время зарядки и хранить данный аккумулятор. Его считают в ампер-часах. Максимальная емкость полностью заряженного аккумулятора указывается на его корпусе. Маркировка при этом имеет вид 6СТ-55, 6СТ-60, что значит, что емкость батареи не превышает 55 — 60 Ач.

Еще один параметр, который в последнее время все чаще используется, это срок, в течение которого заряженный аккумулятор сможет отдавать ток с силой двадцать пять ампер при 27 градусах выше нуля. При емкости батареи в 55 — 60 Ач время отдачи энергии составляет порядка одной сотни минут. Причем стоит отметить, что покупать аккумулятор с большим объемом энергии, чем нужно вашей машине, не стоит – это пустая трата средств.

2. Параметр «Размеры и тип подключения клемм». В автомобильной промышленности габариты и клеммные разъемы имеют стандартные размеры.

Тут у вас два пути – либо тщательно изучить свой старый аккумулятор, либо обратиться в автосервис, сказать, какой модели у вас машина, и получить дельный совет. Причем стоит отметить, что, хотя в основном размеры и форма корпусов аккумуляторов довольно идентичны, существуют автомобили, чьи батареи имеют целый ряд отличий. В основном речь идет о продукции японского автопрома, так как у данных машин батареи обычно уже и выше.

Что же касается разъемов, то тут необходимо иметь точные данные об их расположении. Дело в том, что если купить батарею с «минусом», расположенным на другой стороне, то может быть провод будет коротким и его не хватит для правильного подключения. Либо, что еще хуже, при неправильном изначальном подключении можно не только спалить часть приборов-потребителей энергии в салоне, но и саму новую батарею.

3. Параметр «Стартовый ток». Данный показатель характеризует возможность поступления энергии к стартеру, который крутит еще не нагретый двигатель на старте.

Обычно он связан с классом батареи и ее объемом, но бывает и так, что на данный параметр нужно смотреть более внимательно. При выборе аккумулятора он имеет значение, когда автомобиль эксплуатируется в регионе с низким температурным режимом, изношенный и видавший виды двигатель которого заправляется маслом высокой вязкости.

Стоит отметить, что аккумулятор стандартного типа рассчитан на эксплуатацию при плюс 27 градусах по Цельсию. При данном температурном режиме батарея выдает все сто процентов своей мощности. Зато когда температура на улице падает до минус 18 градусов, то стартовые показатели того же самого стандартного аккумулятора теряют 60 процентов мощности, а на оставшихся 40-ка далеко не уедешь – их не хватит, чтобы завести мотор. Таким образом, в холодном климате нужно иметь батарею в два раза большей емкости, чем при 27 градусах.

4. Параметр «Ценовая политика». Данный параметр выбирается сугубо из личных соображений и величины бюджета, который вы готовы потратить на данную покупку.

Все аккумулятор

www.drive2.ru

Лучшие аккумуляторы на белорусском рынке. ТОП 11 хороших батарей.

Выбирая аккумулятор, мы учитываем ряд факторов:

- Емкость. Ключевой ориентир – рекомендации производителя автомобиля. Больше, чем старая модель из заводской комплектации, можно, меньше – нельзя. И смотрите, чтобы изделие помещалось в отсек.

- Пусковой ток. Чем он больше, тем надежнее старт машины в мороз. АКБ при -18 градусах теряет до 35-40% емкости.

- Полярность – бывает прямой и обратной.

- Дата изготовления. Чем меньше изделие находилось на складе, тем меньше риск, что условия хранения снизили ее характеристики.

Почему важен бренд?

Разные бренды – это разные технологии, материалы пластин и качество сборки. А еще это соответствие разным стандартам: европейским (нагрузка до 30 секунд, падение напряжения не ниже 9 вольт), отечественным (нагрузка до 10-15 секунд).

Какие марки аккумуляторов представлены на белорусском рынке?

Мы собрали для Вас 11 брендов, которые отлично себя зарекомендовали и имеют не только хорошие отзывы, но и низки процент брака:

- Topla

- Varta

- Zubr

- Volat

- Exide

- ATLANT

- ENRUN

- EUROSTART

- HAGEN

- TAB

- AUTOPART

Topla

Производитель – «TAB d.d.» (Словения).

Один из ведущих поставщиков оборудования для Вольво, БМВ, Рено, Тойота, Пежо, а также ВАЗ и ГАЗ.

Серии:

Start

Модели для машин малого и среднего классов, созданные по кальциевой технологии. Свинцовые пластины производятся с помощью технологии Expanded Metal (EMT).

- Высокие показатели пускового тока.

- Надежность.

- Низкая цена.

Energy

Линейка универсальных аккумуляторов Ca/Ca и Sb/Ca (для коммерческого транспорта), производимых по технологии EMT.

- Уверенный запуск и работа в морозы.

- Длительная эксплуатация.

Тор

Серия Топла, в которой реализованы передовые технологии в области кальциевых сплавов и решеток. Включает модели для грузового транспорта – Sealed Truck (135-225 А-ч), – а также модели из азиатской группы, созданные по японским стандартам JIS (для «японцев», «корейцев» и «китайцев»). Stop&Go EFB отличается повышенным ресурсом зарядов-разрядов (для систем Стоп-Старт), а Stop&Go AGM отличаются лучшими показателями работы, чем кислотные аналоги.

- Больше пластин – пусковые возможности выше на 30%.

- Рекомендованы для авто с большим количеством электроники.

- Двойная крышка SMF обеспечивает защиту от проливания.

- Технологии EMT.

Varta

Производитель – Johnson Controls (США).

Один из мировых лидеров, на долю которого приходится около 40% продукции на рынке. Варта снабжает все автозаводы мира.

Серии:

Black Dynamic

Для автомобилей с базовым уровнем энергопотребления.

- Технология Labyrinth Lid для безопасной работы.

- Решетка PowerFrame позволяет быстро заводиться в мороз и увеличить срок службы оборудования.

Blue Dynamic

Линейка для автомобилей с высоким уровнем энергопотребления. Бывает в европейском, азиатском исполнении.

- На 20% сокращает вредные выбросы.

- Качественный запуск в мороз.

Blue Dynamic EFB

Для эксплуатации в непростых погодных условиях. Служат вдвое дольше, чем стандартные. Подходят для машин с системами Старт-Стоп и базовым комплектом опций.

- Ecosteps для снижения загрязнений.

- PowerFrame для отличного запуска в мороз.

- EFB для поддержания работы энергоемкой «начинки».

Silver Dynamic

Премиальная линейка, рассчитанная на машины, под завязку укомплектованные электроникой.

- Снижает потребление топлива и объем выбросов на 20%.

- Мощные пусковые токи в морозы, долгий срок службы техники.

Silver Dynamic AGM

Рассчитана на мощные автомобили – кроссоверы, микроавтобусы – с полной комплектацией электронными системами.

- Увеличение циклов заряд-разряд в 3 раза.

- Электролит в виде пропитки стекловолокна, нет протечек.

- Экологичная технология изготовления.

Promotive Black

Для микроавтобусов, техники для сельского хозяйства и строительства. Реализована стандартная технология ОЕ.

- Небольшой расход дистиллята.

- Стандарты EN 2, V1.

- Минимальная потеря заряда – до 12 месяцев на складе.

Promotive Blue

Универсальное решение для городской, строительной и сельскохозяйственной техники. Высокие пусковые разряды позволяют заводить в мороз двигатели большого объема.

- Расширенная технология ОЕ.

- Стандарты EN 3, V2.

- Газоотводная система, технология гашения пламени, искры.

- Свинцово-кальциевые решетки с добавлением серебра.

- Низкий расход дистиллята.

Promotive Silver

Разрабатывались для тяжелой коммерческой техники – автопоездов, междугородних автобусов.

- Стойкость к вибрациям, ударам.

- Стандарты EN 4, V3.

- Решеки из свинца и серебра гарантируют низкий саморазряд.

- Передовая технология OE.

- Хранение на складе – до 1,5 лет.

Promotive EFB

Решения для коммерческого автопарка.

- Усовершенствованная циркуляция электролита.

- Вибростойкость.

- Сборка в Европе согласно самым высоким ГОСТам.

- Бесперебойная энергоподдержка, даже во время стоянки.

Zubr

Производитель – ООО «Зубр Енерджи» (Беларусь).

Один из крупнейших поставщиков на территории стран бывшего СССР. Зубр поставляет продукцию «МАЗ-МАН», РУП «МТЗ», ООО «Фольксваген Груп Рус».

Серии:

Ultra

Серия кальциевых и необслуживаемых батарей для автомобилей с базовой комплектацией и средним уровнем энергопотребления.

- Низкий саморазряд и расход воды.

- Качественные комплектующие.

- Доступная цена.

Premium

Отличаются большим количеством электродов и весом пластин. Предназначаются для машин с повышенным уровнем энергопотребления. Рекомендованы производителем для дизельных моторов.

- Высокий пусковой разряд.

- Качественные комплектующие.

- Повышенная стойкость к ударам, вибрациям;

Professional

Для строительной, сельскохозяйственной техники, грузовиков и автобусов. Производятся по гибридной технологии.

- Стойкость к глубокому разряду.

- Надежный старт в минусовые температуры.

- Сепараторы Daramic не позволяют обмазке оседать на дне.

- Собираются из деталей EXIDE.

Volat

Производитель – ООО «Зубр Енерджи» и ООО «АйПауэр» (Беларусь).

Оборудование поставляется для первичной комплектации Skoda, Audi и Volkswagen. Волат востребован в Европе, России и Беларуси.

Серии:

Standart

Производятся по технологии Carbon Tech, которая добавляет +30% к пусковой мощности и увеличивает скорость зарядки в 1,5 раза. Особенность состоит в 3D алмазоподобной усиленной решетке, благодаря которой активный материал прочнее держится на пластинах.

- Базовая комплекация электроников.

- Для езды в городском формате и эксплуатации в сложных условиях.

- На основе разработок ОЕ.

Ultra

Универсальное решение для автомобилей с полным комплектом электрики. Отрицательные решетки сделаны толще, что позволяет увеличить стойкость к коррозии, срок эксплуатации. Сводится к минимуму угроза сульфатации при переразряде. Свинцово-кальциевый сплав обеспечивает стойкость к перегрузкам, а потребление воды в течние всего срока эксплуатации сведено к минимуму.

Asia

Серия, разработанная для установки на азиатских машинах. Отлично выдерживает перегрузки, подходит для интенсивной езды по городу, не боится глубокой разрядки.

Exide

Производитель – Exide Technologies (США).

Один из крупнейших производителей кислотных аккумуляторов, на долю которого приходится 22% мирового рынка, а Exide – флагманская марка корпорации.

Серии:

Сlassic

Базовая линейка малообслуживаемых АКБ по бюджетной цене. Комплектуется съемной планкой, которая позволяет замерять плотность электролита и доливать дистиллят.

Excell

Серия необслуживаемых батарей Эксайд со съемной крышкой, производится по технологи Ca/Ca и ExMet.

- +15% к стартовой мощности.

- Универсальная модель.

- Охватывает практически 100% техники.

Premium

Линейка Carbon Boost предназначается для авто, которые максимально укомплектованы электроникой и используются для интенсивной городской езды.

- +30% к стартовой мощности.

- Ускорение зарядки в 1,5 раза.

- Покрывает 90% автопарка.

- Создан на основе технологий OE.

Start—StopEFB

Решение для системы Стоп-Старт, которое является самым доступным вариантом AGM. Считается наиболее прогрессивным среди WET оборудования.

- Срок службы в режиме Стоп-Старт увеличен втрое.

- Подходит для компактных и средних машин.

- Надежно работают при высоких температурах.

- Большой охват автопарка и длительное хранение.

Start—StopAGM

Вариант для больших машин, микроавтобусов, кроссоверов и машин с системой Стоп-Старт с увеличенным количеством электроники.

- Самая высокая скорость зарядки.

- Число зарядов-разрядов в 4 раза больше.

- Электролит находится в виде пропитки решетки.

- Система VRLA с рекомбинацией газов.

StrongPRO

Необслуживаемое решение для дальнемагистральных грузовиков с полным набором электронных систем. Подходит для движения по пересеченной местности.

- Надежный запуск после ночного простоя.

- Carbon Boost обеспечивает ускоренную зарядку, длительный срок службы, уменьшение расслоения электролита.

EndurancePRO

Подходящий вариант для грузоперевозок и транспорта с гидравлическим подъемников на борту. Относится к малообслуживаемым моделям.

- +50% к сроку службы стандартного оборудования.

- Стойко переносит глубокий переразряд.

- Поставляется для первичной комплектации.

PowerPRO

Разрабатывался для грузовиков и автобусов с увеличенными мощностями двигателя.

- Надежный запуск в мороз за счет большего числа пластин и объема активного материала.

- Поставляется для заводской комплектации.

StartPRO

Универсальное решение для атвомобилей без особых требований к вибрациям, переразряду, пусковой мощности.

- Малообслуживаемый.

- Охватывает 100% автопарка.

PowerPro Agri & Construction

Создавался для установки на сельскохозяйственную и строительную технику.

- Повышенные пусковые мощности.

- Необслуживаемый.

- Покрывает весь автопарк.

ATLANT

Производитель – Autopart (Польша).

Линейка бюджетных решений Атлант предназначается для эксплуатации в средних климатических условиях. Включает модели для легкового, грузового и сельскохозяйственного транспорта.

- Технология Ca/Ca и Ex-Met.

- Минимальные требования по уходу.

- Система защиты от искр и утечек.

- Индикация заряда и электролита.

ENRUN

Производитель – Autopart (Польша).

Крупный поставщик высококачественных кислотных аккумуляторов в Европе, а Энран – линейка необслуживаемых изделий, созданных с использованием передовых технологий.

Серии:

Standart

Серия для базовой комплектации, которая производится по технологии Ex-Met 3D.

- Высокая компрессия пластин.

- Минимальный уровень саморазряда.

- Быстрый запуск в мороз.

TOP

Премиальная линейка, производимая из сплава кальция-свинца с добавлением углерода – CarbonTech.

- Минимальный саморазряд и быстрый запуск в минусовые температуры.

- Соответствие евростандартам.

Asia

Решения для корейских, японских, китайских машин.

- Необслуживаемые АКБ с литыми крышками – SMF.

- Отличный старт при низких температурах.

EUROSTART

Производитель – ООО «Зубр Енерджи» (Беларусь).

Производит аккумуляторы Евростарт на оборудовании американской корпорацией EXIDE. Поставляет продукцию в страны СНГ и Европу.

- Необслуживаемые модели, соответствующие евростандарту EN 50342.

- Токопроводящие решетки из низкосурьмянистого сплава, легированного оловом, селеном. Для изготовления пластин – очищенный свинец.

- Конверторные сепараторы предотвращают замыкание и улучшают циркуляцию электролита.

- Устройства взрывоопасности и экозащиты в комплекте.

HAGEN

Производитель – HAGEN Batterie AG (Германия).

Бренд Хаген относится ко «второй» линейке Exide и используется для заводской комплектации BMW, Renault, Fiat, Skoda, HyundaiPeugeot, Saab.

- Технология Ca/Ca уменьшает степень саморазряда, потери воды.

- Соответствует высоким европейским стандартам качества.

- Стандартные крышки для хорошего газоотвода.

- Доступная цена на проверенные решения.

- Полностью перерабатывается.

TAB

Производитель – «TAB d.d.» (Словения)

Линейка стартерных аккумуляторов, которые производятся по кальциевой и гибридной технологии. Используется ТАБ для заводской комплектации Фиат, Рено, Пежо, Ситроена.

Серии:

Polar

Серия сурьмянистых батарей для бюджетной комплектации. Отличается быстрым запуском и надежностью. Маркировка S означает, что электроды созданы по технологии Кальций/Кальций, а решетки – Expanded Metal. Подойдет для большинства современных автомобилей. Тогда как Polar Truck разрабатывалась для грузовиков. Гибридная технология: пластины создаются из сплава свинец-сурьма-селен (положительные) и свинец-кальций (отрицательные).

- Надежный старт при минусовых температурах.

- Надежная работа в экстремальных условиях эксплуатации.

- Решение для авто с базовым набором электрики.

Magic

Кальциевые модели для использования с большим набором электроники. Крышка SMF обеспечивает рециркуляцию электролита. Magic Truck – для грузовиков, сельскохозяйственной техники с большими объемами двигателей.

- Большее число пластин, чем в обычных аналогах.

- +30% к мощности стартовых токов.

- Повышенная стойкость к коррозии.

- Защита от попадания искр.

- Не нуждается в обслуживании.

Magic Stop & Go EFB

Предназначается для поддержания системы Стоп-Старт и производится по технологии Enhanced Flooded Batteries. Тогда как EcoDry Stop & Go AGM использует электролит в виде пропитки сетки из стекловолокна.

- Увеличенное число зарядов-разрядов;

- Запуск в мороз с первого раза;

- Быстрая зарядка после глубокой разрядки;

- Высокая стойкость к вибрациям, ударам, коррозии.

AUTOPART

Производитель – AUTOPART (Польша).

Автопат является одним из трех китов аккумуляторной промышленности в Польше. Использует для производства уникальную технологию – распыление окиси свинца, чтобы получать продукт, соответствующий четко заданным параметрам.

Серии:

PLUS и PLUS Asian

Линейка включает модели для легковушек, грузовиков, сельскохозяйственной и строительной техники. PLUS Asian рассчитана на китайские, корейские, японские машины.

- Технология Kamina для удаления газообразования.

- Надежный запуск двигателя в мороз.

GALAXY GOLD

Серия универсальных кальциевых батарей для работы с полным комплектом электроники и защитных систем.

- Стойкость к ударам, вибрациям.

- Быстрый запуск в мороз.

- Низкий саморазряд.

- Центральная система газоудаления.

GALAXY EFB

Гибридные батареи, которые разрабатывались для машин с системой Стоп-Старт.

- Углеродная добавка продляет срок службы, снижает риск сульфатации.

- Втрое больше циклов заряда-разряда.

- Быстрое пополнение запасов энергии после переразряда.

Все представленные выше бренды уже доказали свою надежность, поскольку соответствуют высочайшим европейским стандартам и включаются в заводскую комплектацию ведущих автопроизводителей.

1ak.by

Как правильно выбрать аккумуляторную батарею для вашего автомобиля. — DRIVE2

Как выбрать аккумулятор для автомобиля

Автомобильный аккумулятор – это источник автономного питания, который является очень важной составляющей любого автомобиля. Срок службы аккумулятора, в среднем, составляет 3-5 лет, это зависит от условий эксплуатации и правильности его обслуживания. Поэтому, если вы купили не новый автомобиль, или же после приобретения вашего нового автомобиля прошло довольно много времени, то вскоре вам предстоит покупка нового аккумулятора. В данной публикации мы хотим дать вам рекомендации по покупке автомобильного аккумулятора, рассмотреть конкретные марки, а также дать несколько советов о том, как правильно ухаживать за аккумулятором.

Краткое содержание статьи:

Как правильно выбрать аккумулятор

Какой аккумулятор выбрать

Как правильно ухаживать за аккумулятором

Ассортимент аккумуляторов

Как правильно выбрать аккумулятор

Когда необходимо менять аккумулятор в машине

Для начала стоит несколько слов сказать о том, когда необходимо покупать новый аккумулятор для авто. Итак, замена аккумулятора необходима в том случае, когда он перестаёт в полной мере держать свой заряд. То есть, когда вы приходите в гараж или на стоянку за автомобилем, пытаетесь его завести, а на панели приборов индикатор информирует, что аккумулятор имеет низкий заряд, или же вовсе разряжен, хотя вчера он был заряжен полностью.

Причина вторая: аккумулятор попросту не заряжается. То есть, вы хотите зарядить аккумулятор, заряжаете его, а он не заряжается. Чаще всего этому подвержены аккумуляторы, когда вы осуществляете непродолжительные короткие поездки на автомобиле, особенно зимой. Аккумулятор попросту не успевает зарядиться и из-за постоянной разрядки теряет свою ёмкость.

Ну и последняя причина: техническое повреждение аккумулятора. Например, аккумулятор треснул, потёк или на нём имеются иные повреждения, которые технически не позволяют его эксплуатировать дальше.

Попытайтесь восстановить старый аккумулятор

Тут мы хотим дать несколько рекомендаций. Если в третьем случае, при механическом повреждении аккумулятора, его эксплуатировать уже невозможно, то в первом и втором случаях можно попытаться восстановить аккумулятор, если у вас обслуживаемые аккумулятор. Сделать это можно залив новый электролит повышенной плотности, дистиллированную воду и десульфитирующую присадку к электролиту, после чего «погонять» аккумулятор зарядкой и разрядкой. Благодаря таким действиям, возможно, вы сможете реинкарнировать свой аккумулятор, и он немного ещё вам послужит. Учтите, что данную процедуру необходимо производить, имея определённый багаж знаний, так как вы будете работать с кислотой – это раз, а к тому же необходимо будет столкнуться с определёнными физико-химическими процессами, и при не правильных действиях могут возникнуть негативные последствия – это два. Если вы хотите попытаться «спасти» свой аккумулятор, то прочитайте инструкции и советы по этому вопросу, и только после того как получите определённый багаж знаний приступайте к действиям.

Аккумулятор Bosch

Выбор аккумулятора

В первую очередь, перед тем как выбирать и покупать аккумулятор, вам необходимо знать следующую информацию:

Ёмкость аккумуля

www.drive2.ru

Какие аккумуляторы лучше выбрать для автомобиля и не прогадать

Каждый уважающий себя водитель и владелец автомобиля будет бережно относиться к своему транспорту, и покупать для него только лучшие детали. Одной из самых важных частей автомобиля служит аккумулятор, который дает питание к двигателю и всей внутренней электронике.Поэтому подбирать его нужно с особой тщательностью и не жалеть ни времени ни денег. Ведь поломка может случиться в самый не подходящий момент, а покупка нового слишком затратное удовольствие для простого автомобилиста. И здесь появляются часто задаваемые вопросы: какие аккумуляторы лучше для автомобиля и как их выбрать, чтобы остаться довольным покупкой.

Перед самим походом в магазин нужно прочитать в инструкции и техпаспорте, информацию о моделях аккумуляторов, которые подходят по техническим характеристикам именно к вашему автомобилю. Потому что если вы ошибетесь в выборе и купите какой-то другой, придется снова бежать в магазин и менять на подходящую модель или сжигать электронику.

Если вы не обладаете особыми знаниями о своем автомобиле, в каждом хорошем и уважающемся магазине есть специалисты или продавцы–консультанты, которые смогут объяснить все нюансы и подобрать подходящую модель. Для большей экономии денежных средств существуют специализированные точки обмена старых аккумуляторов на новые с определенной доплатой, при этом вы сможете сэкономить примерно от 25 до 35% стоимости. Теперь можно переходить к техническим характеристикам.

В самом начале, следует выяснить рекомендуемую емкость в «Ah» (ампер — часах), «A» (пусковой ток) и их нормы 300 A в DIN, EN или SAE. Это отличительные стандарты новых и старых моделей батарей, которые используют производители. Далее определяем места точек крепления зажимов плюса и минуса, потому что в некоторых моделях автомобилей они имеют неудобное расположение и конфигурацию.

Читайте также: Что такое Аккумулятор, принцип работы и устройство

Также в современных моделях встречаются электроприемники, которые негативно влияют на долговечность работы аккумулятора, а подходящую модель можно найти только в специализированном обслуживающем сервисном центре. Когда вы найдет аккумулятор, подходящий к автомобилю, удостоверьтесь о качественном его хранении в магазине. То есть проверьте напряжение, которое должно быть выше 12,5 Вольт.

Часто специалисты вначале рекомендуют обратиться в сервисный центр для полной проверки всей электропроводки и последующей установки новой батареи, но это не самое дешевое удовольствие, но оно более надежное.

Существует три типа батарей, широко распространенных в автомобилестроении, отличающиеся технологией изготовления:

— Аккумулятор с жидким электролитом.

— Аккумуляторы технологии «AGM».

— Галевые аккумуляторы.

Батареи с жидким электролитом используют в старых автомобилях для поездок на длинные дистанции. Со временем эта конструкция развилась в технологию «ECM» широко распространенную в малогабаритных и легковых автомобилях нового поколения с системой контроля питания «Старт — Стоп».

Технология «AGM» значительно повышает производительность и устойчивость работы цикла, благодаря так званому «заточению» электролита. Такие аккумуляторы часто используются в автомобилях с интенсивной эксплуатацией и гибридным приводом.

Гелевые аккумуляторы отличаются тем, что электролит уплотняется силикагелем, который намного увеличивает длительность подачи питания, но их не рекомендую использовать для подачи пускового тока. Поэтому лучше всего будет их устанавливать для питания прицепа.

Параметры батареи

Габариты аккумулятора не должны превышать размера, предусмотренного производителем. Другими словами он попросту может не влезть в место установки, поэтому тщательно подберите нужный размер. Также и с емкостью аккумулятора. Это количество электроэнергии поставляемой через батарею до полного ее заряда при стабильной температуре в 25 гр Цельсия.

Если выбрать емкость больше — заряда будет постоянно мало, а когда меньше — будет очень мало энергии для пуска двигателя. Учитывая эти нюансы, оптимальное отхождение от нормы емкости до 10%.

Еще одним фактором будет интенсивность пиковых нагрузок при температуре – (минус) 18 гр Цельсия (в зимний период). Это определяется пусковым током, который чем больше, тем быстрее энергия будет предоставляться на стартер.

Это очень важно зимой, когда жидкости застывают и их сопротивления становится выше обычного, провоцируя увеличение попыток неудачного запуска двигателя. Также не забудьте о том, что многие поставщики и производители предлагают некоторые бонусы, скидки и тому подобные услуги своим покупателям.

В заключение можно сказать, что если купить качественный и подходящий аккумулятор к своему автомобилю, вы на долгое время забудете о многих проблемах, которые часто встречаются в повседневности автомобилиста. Но если вы неуверенны и не сможете самостоятельно подобрать соответствующую модель, многие сервисные центры и консультанты помогут с решением этой проблемы.

autovogdenie.ru

Автомобильные аккумуляторы (виды, периоды замены) — DRIVE2

Всем привет. В продолжение предыдущего поста, решил написать пост о автомобильных аккумуляторах. Аккумулятор играет немаловажную роль, если не сказать одну из главных в работе автомобиля и электрических цепей. Поэтому нужно с особой тщательностью подходить к выбору и к дальнейшей эксплуатации батареи. Как и в других комплектующих и запчастях существует огромное количество видов и производителей автомобильных батарей, какую выбрать и какая прослужит долго- это открытый вопрос, потому что раз на раз не приходится, хотя как и везде опытные автомобилисты советуют не экономить и брать качественную батарею, которая прослужит более 5 лет точно. Аккумуляторы бывают следующих видов:

1.Традиционные («сурьмянистые»)

2.Малосурьмянистые

3.Кальциевые

4.Гибридные

5.Гелевые, AGM

6.Щелочные

7.Литий-ионные

1. Сурьмянистые.

Сурьмянистый аккумулятор

АКБ этого типа содержат в составе свинцовых пластин ≥5% сурьмы. Часто их еще называют классическими, традиционными. Но такое название на сегодняшний день уже не актуально, так как классическими уже стали АКБ с меньшим содержанием сурьмы.Аккумуляторы с высоким содержанием сурьмы делают легкообслуживаемыми. Это вызвано тем, что приходится довольно часто, не реже одного раза в месяц, производить проверку плотности электролита и заливку воды.

Сейчас АКБ данного типа уже не устанавливаются на автомобили, т.к. прогресс уже давно ушел вперед. Такие аккумуляторы ставились на советские автомобили, а так же некоторые иномарки 70-80-х годов. Такую батарею можно найти на старых автомобилях которые стоят в гараж уже более двадцати лет и не эксплуатируются.

2. Малосурьмянистые

Малосурьмянистый аккумулятор

Для уменьшения интенсивности «выкипания» воды в аккумуляторах стали использовать пластины со сниженным количеством сурьмы (меньше 5%). Это позволило избавиться от необходимости часто проверять уровень электролита. Также снизился уровень саморазряда АКБ при хранении.

Такие аккумуляторы чаще всего называют малообслуживаемыми или вовсе необслуживаемыми, подразумевая, что данные АКБ не требуют контроля и ухода. Хотя термин «необслуживаемый» больше маркетинговый, чем реальный, так как не получилось абсолютно избавиться от потерь воды из электролита. Вода все равно понемножку «выкипает», хоть и гораздо в меньших количествам, чем у обычных обслуживаемых аккумуляторов.

Малосурьмянистые аккумуляторные батареи больше подходят для легковых автомобилей российского производства, так как отечественные авто пока не могут похвастаться обеспечением стабильности напряжения бортовой сети. Тем более, малосурьмянистые аккумуляторы отличаются минимальной стоимостью по сравнению с другими.

3. Кальциевые.

www.drive2.ru

Какой аккумулятор выбрать? — Сообщество «DRIVE2 Башкортостан» на DRIVE2

Доброго времени суток всем! Вот начал садится аккумулятор и пришло время выбрать лучший дял наших авто. Сейчас стоит MUTLU (синий, он сдох почти) хватило его года на 3. Думаю достойно отработал. Раньше заводился и в -40 как говорица с «полпинка», а щас стоит ночь простоять и все.

Сейчас вот думаю либо MEDALIST брать который занял 2 место (только я вот пока не видал его в магазинах) либо АКОМ Reactor 6СТ75 akom.su/pr_reactor_line.asp

или АКОМ Тотал 6СТ75 akom.su/pr_akom_line.asp

Что можете посоветовать?

Амперы и часы (тест АКБ от журнала «За Рулем», сентябрь 2009)

Однажды Ампер, выходя из дома, написал на двери, предупреждая гостей: «Господина Ампера нет дома». Возвратившись через час, он увидел надпись и снова ушел…

Господин Ампер был, конечно, ученым от Бога – как по таланту, так и по рассеянности. Именно он добавил к метру, килограмму и секунде четвертую главную единицу, получившую его имя. И о нем же ходит анекдот, как чудак варил в воде часы, держа в руке яйцо… Возможно, с той поры и появился термин «ампер-час»?

Непонятный, по правде сказать, термин… И никому не нужный: за океаном давно обходятся без него (живой пример – на фото 23). О чем, к примеру, говорит потребителю надпись: «60 Ач»? Только о том, что в течение 20 часов батарея должна выдавать ток в 3 А. Но, простите, зачем нам эти 3 А? Если в дороге вдруг откажет генератор, а за окном – дождливая холодная ночь, то реально необходимый ток может составить амперов эдак двадцать пять! Сколько при этом протянет батарея?

Что же, оценим и то и другое. А потом попробуем вернуть г-на Ампера домой, заряжая купленные нами батареи. Их редакция приобрела в московских магазинах. Интернационал получился достойный: девять батарей российских, три – корейских, две – словенских. По одному изделию представляли Штаты, Сербию, Чехию, Белоруссию, Польшу, Турцию, Испанию, Украину, а также непоименованные страны ЕС. Происхождение одного из участников определить не удалось, но именно он-то и стал… нет, подробности – потом.

ЧАСЫ БЬЮТ НАПОВАЛ

Вы видели во сне емкость? Говорят, что это к огромному разочарованию… Мы тоже расстроились, но по другому поводу: первый же замер показал, что за продаваемыми батареями попрежнему не ухаживает никто!

Напоминаем: резервную емкость измеряют в минутах. Батарею нагружают током 25 А и засекают время падения напряжения до 10,5 В: именно при такой разности потенциалов на клеммах она считается полностью разряженной. Нормальный показатель – выше 100 минут, в течение этого времени аккумулятор может пахать и за себя, и за генератор, если тот вдруг забастует. Так вот, реальные показатели батарей, продаваемых под видом новых, составили от 82 минут у АКОМа до вызывающих чувство паники 25 минут у Tyumen Battery!

Впрочем, паниковать рано: мы оцениваем батареи, а не трудолюбие работников прилавка. Г-н Ампер срочно организовал подзарядку всех аккумуляторов, после чего замеры повторили. Стало гораздо веселее, но тут…

Но тут раздался оглушительный удар ампер-часов! Цифры в протоколе показали, что значения реальной емкости у одинаковых, казалось бы, батарей разнятся… на 40%! Иными словами, вместо заявленных 60 А.ч отдельные производители готовы предоставить меньше 40 А.ч. Нехорошо!

ВАМ СКОЛЬКО АМПЕРОВ?

Если заявленные ампер-часы у всех оди наковые, то с силой тока ситуация со всем другая: фирмы сами обещают нам от 460 до 610 А! Понятно, что при прочих равных условиях хочется иметь силу тока побольше, даже если на практике такая никогда и не потребуется. Аргументы найти можно: мол, большой ток говорит о малом внутреннем сопротивлении, о технологическом совершенстве… ну, и все такое.

Итак, проверяем токи. Сначала — заявленные: сколько написал на этикетк

www.drive2.ru

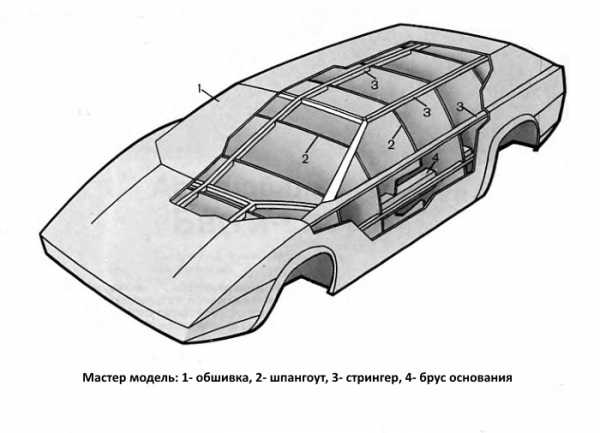

Автомобиль-реплика Morgan Aero-8 построен на шасси японского представительского седана Toyota Crown. Привлекательность этого донора в его конструкции. Кузов Крауна стоит на полноразмерном подрамнике (хотя и не жестком), к которому крепятся все элементы двигателя, трансмиссии, подвески и топливной системы. Для изготовления на его базе самодельного автомобиля можно полностью отказаться от использования родных кузовных элементов.

Автомобиль-реплика Morgan Aero-8 построен на шасси японского представительского седана Toyota Crown. Привлекательность этого донора в его конструкции. Кузов Крауна стоит на полноразмерном подрамнике (хотя и не жестком), к которому крепятся все элементы двигателя, трансмиссии, подвески и топливной системы. Для изготовления на его базе самодельного автомобиля можно полностью отказаться от использования родных кузовных элементов.

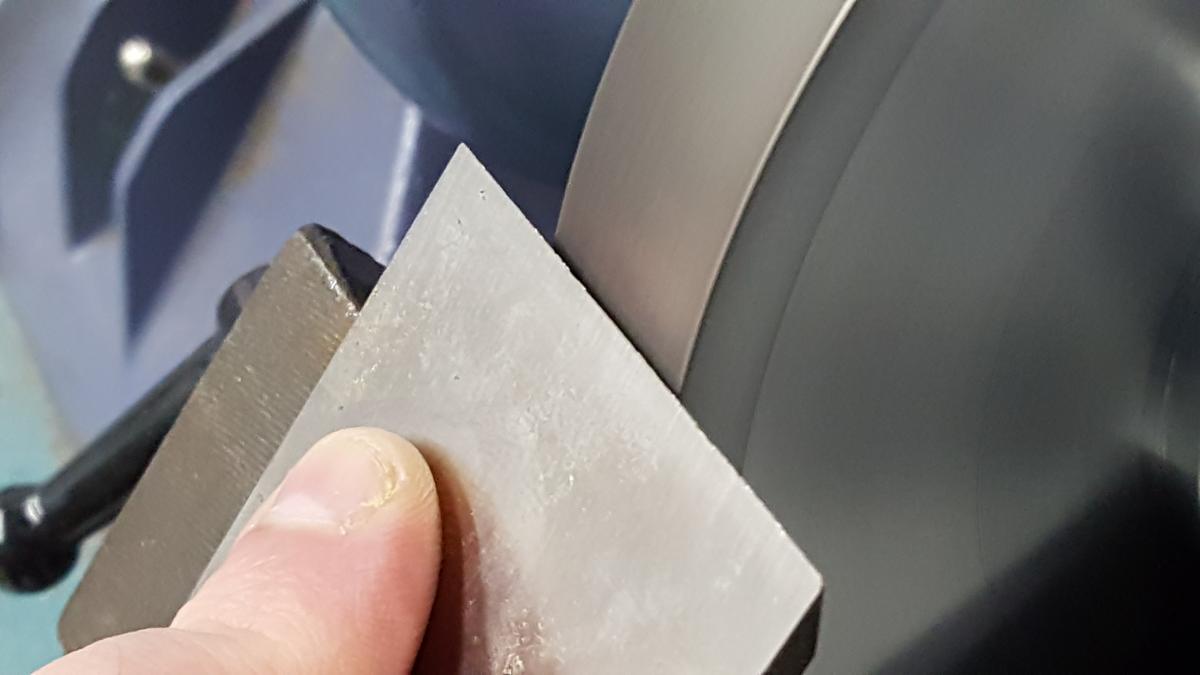

Зашкуренные фрагменты матрицы мы свинтили и установили собранную матрицу для формовки кузовных панелей. В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

Зашкуренные фрагменты матрицы мы свинтили и установили собранную матрицу для формовки кузовных панелей. В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

Зашкуренные фрагменты матрицы мы свинтили и установили собранную матрицу для формовки кузовных панелей. В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

Зашкуренные фрагменты матрицы мы свинтили и установили собранную матрицу для формовки кузовных панелей. В этой чаше мне предстояло построить в негативе форму внутренних поверхностей деталей кузова.

Рейтинг: 5.9

Рейтинг: 5.9

Рейтинг: 4.1

Рейтинг: 4.1

Не забудь поделиться с друзьями!

Не забудь поделиться с друзьями!

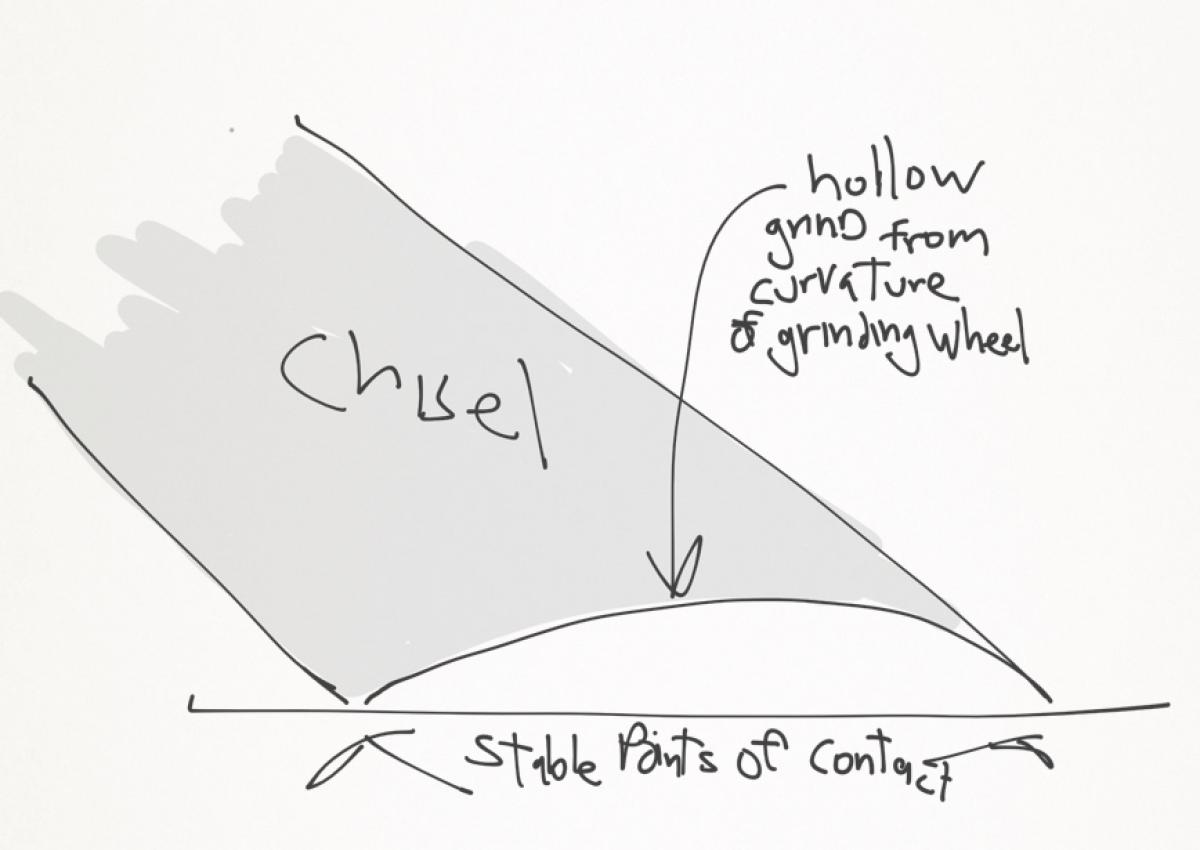

1 — Поддержание пустотелой шлифовки. Шлифование кромочного инструмента к изогнутому колесу всегда приводит к некоторой кривизне на скосе. Чем больше колесо, тем меньше кривизна. Мы называем это «пустотелым шлифованием» (см. Рисунок). Производство полого размола позволяет легче и быстрее хонинговать. Когда вы немного об этом думаете, единственной частью долота, которая выполняет какую-либо работу, является режущая кромка на самом конце.Остальная часть долота — просто поддержка края. Таким образом, сталь в середине первичного скоса — это в основном отходы. С полым шлифованием, когда вы уходите, чтобы отточить инструмент после шлифования, вы получаете очень устойчивую платформу инструмента, прочно поддерживаемую на передней и задней кромках скоса. Вы не будете тратить энергию, износ камня и время на удаление середины скоса, вы также получите простой способ убедиться, что вы всегда оттачиваете края. Вся сила приложена на краю, и нет тенденции качаться или качать долото.Полые шлифовальные ХОРОШО!

1 — Поддержание пустотелой шлифовки. Шлифование кромочного инструмента к изогнутому колесу всегда приводит к некоторой кривизне на скосе. Чем больше колесо, тем меньше кривизна. Мы называем это «пустотелым шлифованием» (см. Рисунок). Производство полого размола позволяет легче и быстрее хонинговать. Когда вы немного об этом думаете, единственной частью долота, которая выполняет какую-либо работу, является режущая кромка на самом конце.Остальная часть долота — просто поддержка края. Таким образом, сталь в середине первичного скоса — это в основном отходы. С полым шлифованием, когда вы уходите, чтобы отточить инструмент после шлифования, вы получаете очень устойчивую платформу инструмента, прочно поддерживаемую на передней и задней кромках скоса. Вы не будете тратить энергию, износ камня и время на удаление середины скоса, вы также получите простой способ убедиться, что вы всегда оттачиваете края. Вся сила приложена на краю, и нет тенденции качаться или качать долото.Полые шлифовальные ХОРОШО!