Химическая полировка поделочных, ограночных камней и стекла

Сарбаева Н. В., Стрюк В. В., Никитин М. К.Химическая обработка поверхности камня является одним из прогрессивных методов, который позволит перейти от малопродуктивной ручной механической обработки к массовой механизации.

Химической обработкой неметаллов серьезно начали заниматься в XIX веке. В 1898 году С. П. Петухов [1] писал о широких возможностях художественного оформления стеклянных изделий способом кислотной обработки и указывал на большую экономию времени и рабочей силы, если использовать подобную технологию в промышленности.

В 1908 году В. Цвейг делает сообщение о химической об¬работке стекла растворами плавиковой кислоты и ее солями для глубокого и светлого травления. Работы по выяснению механизма химической полировки стекла [2, 3] ведутся до настоящего времени.

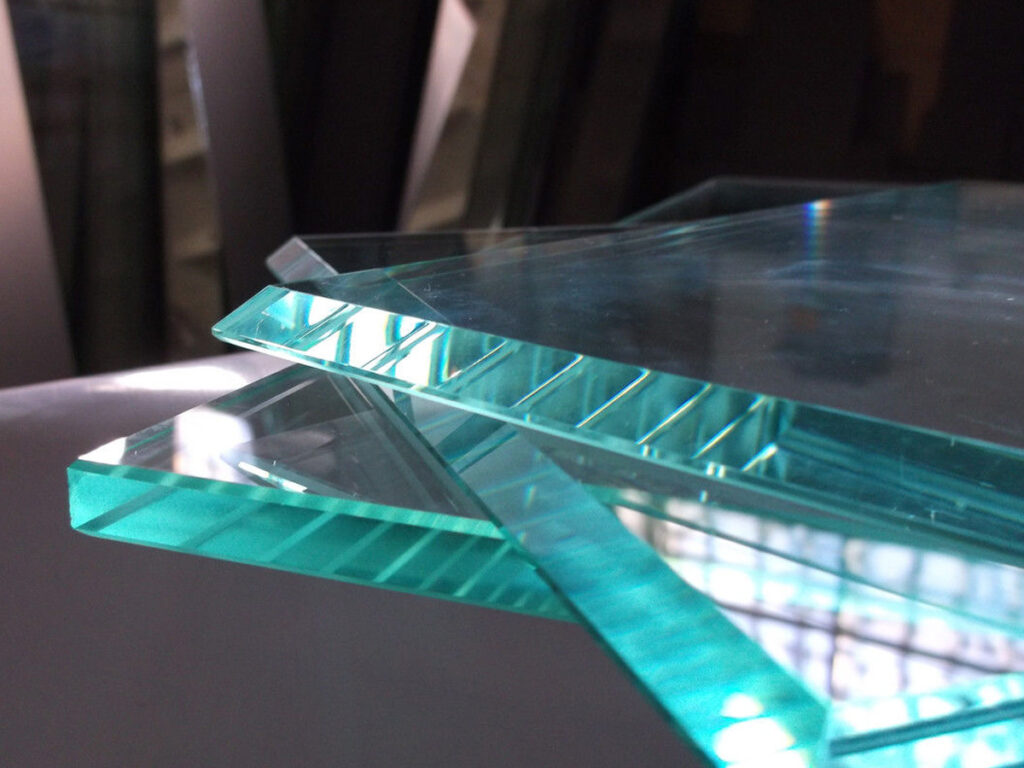

Описанные в литературе процессы химической полировки камней из стекла основываются на взаимодействии обрабатываемого материала со смесью

плавиковой и серной кислот. Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Основная реакция стекла — взаимодействие кремнезема с плавиковой кислотой

В результате этой реакции образуется летучий тетрафторид кремния, который в основном удаляется из зоны реакции. Но одновременно идет и конкурирующая реакция

В условиях реальной системы SiO2 — HF — H2O в зависимости от относительных концентраций компонентов и температуры возможно прохождение большого числа реакции с образованием разнообразных фторидов кремния в разной степени гидратированных с частичным замещением в молекулах атомов фтора на атомы кислорода. Эти сложные равновесия сейчас успешно изучаются физико-химическими методами (например, методами ядерного магнитного резонанса).

Катионы, входящие в состав силикатов, также реагируют с полировальными растворами, образуя растворимые и нерастворимые соли KF, K2SiF6,

CaF2, CaSiF6, PbF2,PbSiF 6.

Кроме того, образуются сульфаты и гидратированные силикаты этих металлов. При последних реакциях вновь высвобождается фтористый водород.

Суть технологического процесса химической полировки шлифованной поверхности состоит в съеме материала с вершин неровностей и создании вязкого защитного слоя в углублениях. Этот процесс в равной степени относится и к электрохимическим процессам полирования различных металлов [5,6,7,8].

Плавиковая кислота и ее соли в сочетании с другими реагентами позволяют разрабатывать методы полировки большой группы силикатов и алюмосиликатов — кварц, горный хрусталь, топазы, аметисты, полевые шпаты и т. д..

А. Скропышев и А. Кукуй [9] разработали способ химической полировки поверхности кристаллов и пластин исландского шпата. Травление ведут сначала

смесью муравьиной и уксусной кислот, затем соляной кислотой. Предложенный процесс дает поверхность высокого качества, обеспечивает хороший выход

кондиционного сырья и высокую производительность.

Следует отметить, что изучение химизма процесса полировки дает возможность поиска путей обработки и других типов камней, в том числе и таких, у которых кристаллическая решетка образована окислами металлов (например, корунд).

Здесь следует использовать богатый опыт аналитической химии, в которой разработаны многочисленные методы переведения нерастворимых минералов в растворимые соли с помощью водных растворов при разнообразных плавнях [10].

В качестве плавней успешно используются хлоридно-азотнокислые и фторидно-азотнокислые аммонийные соли [11], бура и борная кислота, пиросульфаты и пирофосфаты щелочных металлов [12].

Применительно к минералам кварцевой группы нами были испытаны некоторые из этих реагентов, причем в ряде случаев были получены положительные результаты.

ЛИТЕРАТУРА

1. Петухов С. П. Стеклоизделие. Спб. РИККЕР, 1898.

2. Дятлов О. Химическая полировка стекла. М., 1968.

3. Хайт О. Д. Отчет по теме X «Разработка составов полирующих растворов силикатных стекол». НИА Л.З.Х.С.Л., 1970.

НИА Л.З.Х.С.Л., 1970.

4. Salzle Е. Способ полировки изделий из свинцового хрусталя. Патент ФРГ, кл.32в, 15/02 (СОЗс, 15/02) № 189681, заявл. 26.10.63, опубл. 9.10.69.

5. Попилов Л. Я., Зайцева Л. П. Электрополирование и электротравление металлических шлифов. М. Издательство литературы по черной и цветной металлургии, 1955.

6. Лайнер К. И. Электролитическая полировка и травление металлов. Машгиз, 1947.

7. Левин А. И. Электролитическое полирование металлов. Труды Уральского индустриального института Сб. 27. Машгиз, 1947.

8. Богорад Л. Я. и др. Электрохимическая полировка металлов. Лениздат, 1951.

9. Скоропышев А. В., Кукуй А. Л. Способ полирования поверхности кристаллов, Авт. свид. № 280789, СССР, кл. 32в, 25/06 заявл. 28.06.68 (№ 1252293/23-26), опубл. 3.09.70 г..

10. Гиллебранд В. Ф., Лендель Г. Э. и др. Практическое руководство по неорганическому анализу, М., Госхимиздат, 1967.

11. Исаков П. М. Качественный анализ руд и минералов методом растирания порошков М. , Госгеолиздат, 1953.

, Госгеолиздат, 1953.

12. «Анализ минерального сырья». Под ред. Кинтович Ю. Н. Морачевского Д. В. Л., Госхимиздат, 1956.

Николаева Л. А., Цейтлин Я. Е., Хайт О. С.

Общепринятая теория химической полировки стекла рассматривает этот процесс как растворение «выступов» шлифованной поверхности, в то время, как «впадины» шлифовальной поверхности не разрушаются из-за присутствия защитного слоя, который состоит из продуктов разрушения стекла полирующей смесью и смывается водой в промывочной ванне. Но наблюдения показывают, что происходит разрушение и «выступов» и «впадин». Кроме всего этого общепринятый механизм процесса химической полировки не в состоянии объяснить такие виды брака как отложение солей на гранях и разъедание «огневой» поверхности, так называемая «рябь».

Растворы, предназначенные для химической полировки стекла, приготавливаются из 40% HF и 92% H2SO4 и H2O.

Растворы HF и H2SO4 при соединении друг с другом не являются индифферентными, а оказывают друг на друга химическое и

термодинамическое воздействие. Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H

Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H

Соли фторсульфоновой кислоты в кислых растворах разлагаются очень быстро и в большинстве своем хорошо растворимы по сравнению сернокислыми и фтористыми солями.

Образование фторсульфоновой кислоты и аниона HF2— в системе HF — H2SO4 — H2O объясняет

разъедание огневой поверхности, свежеприготовленными водными растворами кислот, так как ванны для химполировки составляются из 40% HF и 92%

H2SO4, т. е. в оптимальных концентрациях для образования HSO3F, соли которой хорошо растворимы как в самой

полирующей смеси, так и в промывочных водах, а это дает свободный доступ аниона F— и HF— к незащищенной поверхности стекла,

чем и приводит к ее разъеданию («рябь») .

В процессе проведения химполировки свежеприготовленный раствор перемешивается с отработанным раствором, а это приводит к тому, что оптимальные соотношения для образования фторосульфоновой кислоты нарушаются, так как отработанные смеси содержат 54 — 56% H 2SO4; 1,5 — 2% HF (весовой), остальное вода и фторсульфоновая кислота, разрушающаяся, очевидно, не полностью, так как равновесие подвижное. При этом происходит следующая реакция:

и затравка поверхности прекращается, так как прекращается образование хорошо растворимых в воде и полирующем растворе солей фторсульфоновой кислоты, и, следовательно, свободный доступ анионов к незащищенной поверхности.

Многие исследователи не находят объяснений явлению плохой химической полировки при замене H2SO4 другими минеральными

кислотами и сводят этот вопрос к тому, что H2SO4 лучше смывает защитный слой и способствует увеличению общей кислотности

раствора [2]. Но тогда становится необъяснимым ухудшение процесса полировки при добавлении сильной в кислотном отношении HNO Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Таким образом, полирующая смесь, приготовленная из 40% HF и 92% H2SO4 с добавкой H2O состоит из следующих компонентов:

которые находятся в подвижном равновесии и в зависимости от стадии процесса могут появляться или практически полностью исчезать, оказывая существенное влияние на процесс и качество химической полировки.

Таблица 1

| Валентность | Радиус иона, оА | Координационное число | Прочность связи, ккал/моль | |

|---|---|---|---|---|

| Pb | 2 2 | 1,26 | 2 4 | 73 36 |

| Zn | 2 2 | 0,83 | 2 4 | 72 36 |

| Mg | 2 | 0,74 | 6 | 37 |

| Ca | 2 | 1,04 | 8 | 32 |

| Na | 1 | 0,98 | 6 | 20 |

| K | 1 | 1,33 | 9 | 13 |

| Si | 4 | 0,39 | 4 | 106 |

| B | 3 3 | 0,20 | 3 4 | 119 89 |

| Al | 3 3 | 0,57 | 4 6 | 101 — 79 |

| Ba | 2 | 1,38 | 8 | 33 |

Легкость растворения силикатных стекол будет определяться энергией связи Si—О—Si, Ме—О—Si, которая определяется валентностью, координационным

числом, ионным радиусом, поляризационной способностью и свойствами растворителя.

Наиболее легко будут полироваться стекла, содержащие ионы свинца, цинка, магния, кальция, натрия, калия, бария, не входящие в структурную решетку. Таким образом, исходя из химического состава стекла и предположений о его структуре и энергии связей, можно заранее прогнозировать возможность процесса химической полировки.

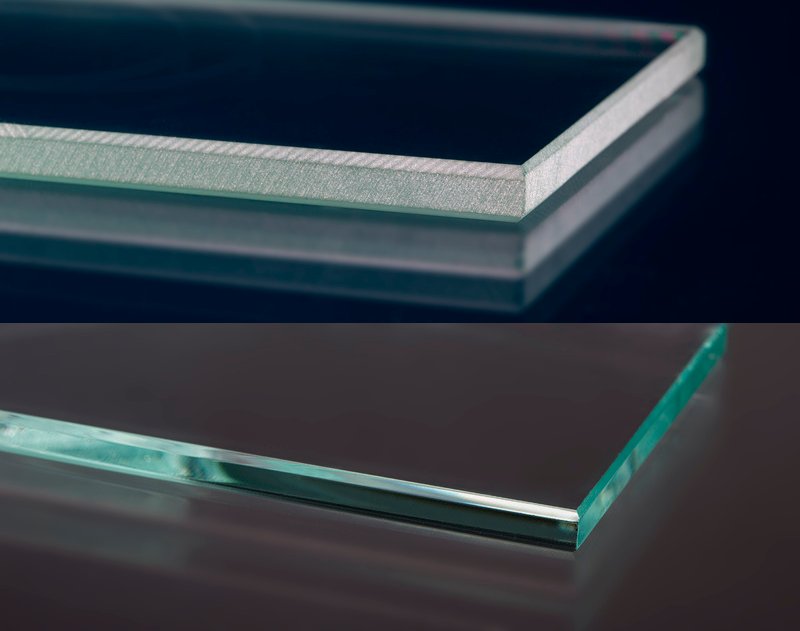

Возможность и качество химической полировки находятся в непосредственной зависимости от строения стекла, его химического состава, свойств полирующего раствора и физико-химических явлений происходящих на границе стекло — раствор. Для некоторых видов стекол (например, кварцевых) процесс химической полировки неприменим. Полированная поверхность стекла с физической точки зрения характери-зуется коэффициентом пропускания, который зависит от характера поверхности. Чтобы этот коэффициент пропускания был максимальным, необходим равномерный съем на глубину по всей поверхности, иначе произойдет матирование или травление стекла.

Для пояснения этого положения рассмотрим как происходит разрушение стекла полирующим раствором. Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для упрощения будем считать, что в полирующем растворе содержатся только Н+, F—, SO4—, Н2О. В первую очередь будет происходить разрушение более слабых связей типа Ме—О—Si по реакции

при этом, в зависимости от Пр и концентрации катионов в стекле, перешедших в раствор, и анионов F— и SO42- в самом растворе, могут образоваться соли фтористые, сернокислые или обе вместе. Возможность образования кремнефтористых солей крайне мала, так как pH раствора значительно меньше 7, а это приводит к моментальному гидролизу.

Анализы солей подтверждают высказанное положение. Рентгенофазовый анализ солей в растворе (в полирующей смеси) и на поверхности изделий, изготовленных из стекла, состава (в вес %)

| SiO2 — 63,5 | K2O — 14 | BrO3 — 1 |

| СаО — 0,5 | Na2O — 2 | ZnO—1 |

| PbO —18 |

с высокой степенью надежности констатирует наличие PbSO4, PbF2, ZnSO4, ZnF2,

K2SO4, KF, CaF2, CaSO4x2H2O и полное отсутствие кремнефторидов. Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Реакция (1) может идти и по другому пути в случае нахождения в составе стекла катионов с высокой поляризующеп способностью (например Pb++). В этом случае возникает возможность образования водородной связи по схеме

Реакции I и II приводят к тому, что в состав кремнекислородного тетраэдра внедряется анион F, катионы стекла переходят в раствор и происходит разрыв связей типа Ме—О—Si—. В многовалентных окислах уменьшается степень связанности между отдельными группами.

Внедрение аниона F— в состав кремнекислородного тетраэдра увеличивает степень ионности связи на 20%, так как по данным Паулинга [8]

электроотрицательность O и F составляют соответственно — 1,48; 1,97.

Увеличение степени ионности связи приводит к перераспределению электронной плотности внутри кремнекислородного тетраэдра

что приведет к разрыву мостиковой связи с образованием

и конечными продуктами разрушения H2O и SiF4.

Таким образом, реакции I, И, III приводят к образованию солей катионов стекла с анионами полирующего раствора и SiF4 которые генетически не связаны с массой стекла. Именно отсутствие генетической связи солей и SiF4 с массой стекла даст возможность смыть эти соли с «вершин», частично из «впадин» и с «огневой» поверхности.

Существенным подтверждением хода реакции по I, II, III является анализ ряда растворов, состоящих из HF—H2SO4—H2O, которые в зависимости от содержания HF и H2SO4 применяются как для проведения процесса травления, так и для процесса полировки (вес %).

Таблица 2

| № п/п | HF | H2SO4 | H2O | Примечание |

|---|---|---|---|---|

| 1 | 2 — 3,0 | 62—64 | 36—33 | Хорошее качество полировки |

| 2 | 9—11 | 45—47 | 46—42 | Плохое качество полировки |

| 3 | 26 | 39 | 34 | Травление |

По мере уменьшения содержания H2SO4 и увеличения содержания HF в растворе идет процесс от полировки к травлению. Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Если выразить отношение H2SO4 / HF через молекулярные отношения, ряд будет выглядеть (для усредненных составов):

Этот пересчет еще более наглядно показывает, что роль H2SO4 не может сводиться к превращению фторидов и кремнефторидов в сульфаты, так как для этого нет необходимости в таком избытке H2SO4.

Анализ отработанных ванн показывает, что в процессе химической полировки, H2SO4 затрачивается на проведение процесса значительно больше, чем требовалось бы для перевода фторидов в сульфаты. Если же учесть, что никаких переводов не существует, а процесс идет в зависимости от достижения произведения растворимости, такой избыток вообще становится необъяснимым.

Таблица 3

| HF | H2SO4 | |

|---|---|---|

| Исходный состав | 3% | 64% |

| Отработанный состав | 1,5% | 56% |

Процесс химической полировки идет удовлетворительнопри H2SO4 / HF =0,86—11,6, улучшаясь по мере увеличения величины

отношения. Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Выше уже отмечалось, что в результате действия полирующего раствора на поврехности стекла образуются фториды-бифториды, сульфаты, вода и SiF4. SiF4 энергично взаимодействует с H2O, давая

Таким образом, в процессе химической полировки плави¬ковая кислота, или точнее — анион F—, необратимо затрачивается только на

образование солей и частичное уле¬тучивание в виде SiF4 или HF, а при разрушении кремнекислородного каркаса она служит лишь

катализатором процес¬са, в то время, как H2SO4 расходуется невосполнимо на образование солей и воды.

ЛИТЕРАТУРА

1. Lange Z, Unorg Chem. 215, 321 (1933).

2. Китайгордский И. И., Качалов Н. П., Варгин В. В, и др. Технология стекла. М., Госстройиздат, 1961.

3. Дятлов О. М. Химическая полировка стекла. М., 1968.

4. Паулинг Л. Природа химической связи, М.—Л., Госхпмиздат, 1947

Полировка фар, фонарей и противотуманных фар, в том числе стеклянных. Мытищи, Москва, СВАО, Королев, Пушкино

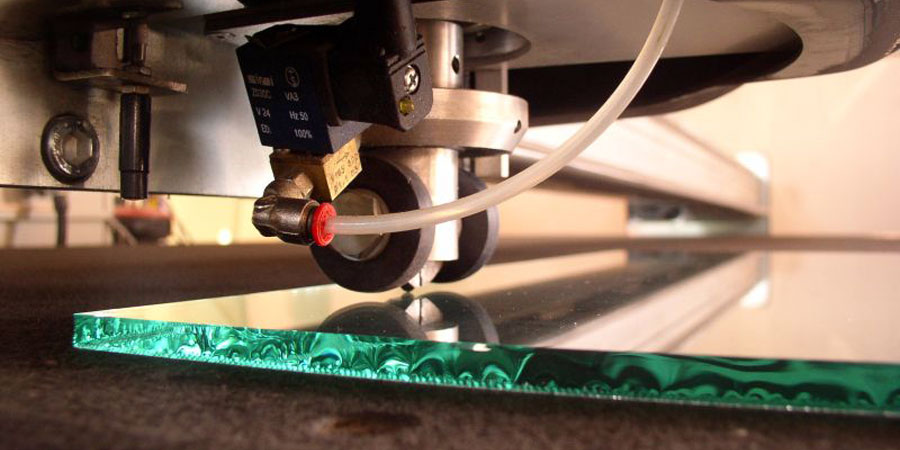

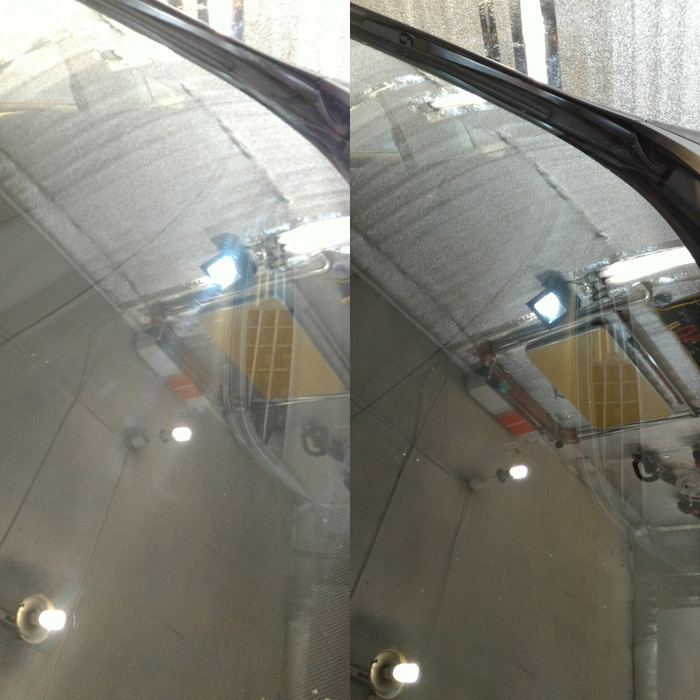

Снижение светопропускных характеристик фар автомобиля может стать причиной серьезных проблем. Ограничение видимости в темное время суток приводит к ухудшению управляемости и повышает риски возникновения ДТП. Чтобы это исключить, рекомендуется проводить профессиональную полировку стекол фар автомобиля в сертифицированных сервисных центрах. Правильно проведенная процедура позволит полностью восстановить заводские параметры оптики.

Наши специалисты имеют многолетний опыт работы, поэтому осуществляют полировку стеклянных и пластиковых фар автомобиля качественно и быстро. Благодаря проведению данной процедуры существенно увеличивается яркость пропускаемого света и, соответственно, улучшается видимость. Кроме того, устраняются любые царапины и потертости.

Благодаря проведению данной процедуры существенно увеличивается яркость пропускаемого света и, соответственно, улучшается видимость. Кроме того, устраняются любые царапины и потертости.

Полировка стекол фар автомобиля включает:

- устранение потускнения

- шлифовку для удаления царпин (при глубокой полировке)

- восстановление прозрачности

Кроме того, мы наносим по новой технологии специальное защитное покрытие, предохраняющее поверхность от внешнего воздействия окружающей среды и ультрафиолетового излучения. Так называемая, химическая полировка фар.

Цены на полировку фар и фонарей

Полировка пластиковых фар (за 2 шт.) — от 1500р.

Полировка задних фонарей (за 2 шт.) — от 1500р.

Полировка стеклянных фар и противотуманных фар (за шт.) без учета демонтажа — от 2000р.

Демонтаж/монтаж оптики — от 500р.

Считается, что полировка стекол фар требуется автомобилям каждые 50-60 тысяч километров пробега. Износ светотехники напрямую определяется условиями и продолжительностью эксплуатации транспортного средства, а также материалом, из которого изготовлена оптика. Например, полировка пластиковых фар, в отличие от стеклянных, должна выполняться намного чаще (каждые 30 тысяч км).

Например, полировка пластиковых фар, в отличие от стеклянных, должна выполняться намного чаще (каждые 30 тысяч км).

Светотехнические элементы теряют прозрачность от:

- воздействия гравийной и асфальтовой крошки

- абразивного истирания пылью, которое создает мелкие царапин на поверхности

- отложения осадков химических реагентов

- неправильной обработки стекла во время мойки

Даже незначительные царапины и микроскопические потертости могут снизить яркость головного света. Чтобы минимизировать негативные эффекты, многие автовладельцы покупают более мощные лампы, в результате чего повышаются риски перегорания проводки от перегрузки. Однако наиболее рациональным вариантом будет полировка стекол фар автомобиля.

Специалисты нашего сервисного центра обладают многолетним опытом работы и используют только новейшее оборудование. Мы отполируем фары любых размеров, изготовленные из различных материалов. Использование специальной пасты гарантирует безопасность для автомобиля и отсутствие любых повреждений покрытия.

На современных автомобилях, как правило, устанавливают фары из таких материалов:

- Стекло;

- Пластик (поликарбонат).

Стеклянные стоят относительно дорого, поэтому в данном случае полировка делается еще и в целях экономии, тем более что найти оригинальные фары на замену часто бывает сложно. Полировка фар из поликарбоната дешевле, а вот менять их необходимо, если поверхность повреждена настолько, что отполировать уже не получится.

Профессиональная и своевременная полировка фонарей и фар позволит получить прозрачный осветительный прибор, повышает уровень безопасности людей, находящихся в автомобиле и на дороге.

Смотрите другие услуги:

- Удаление вмятин без покраски

- Нанокерамика, жидкое стекло

- Полировка кузова

- Полировка стёкол автомобиля

- Антидождь

Химико-механическая полировка

Химико-механическая полировкаИсследования показывают, что

1. полировка не является функцией твердости, что означает, что полировка не является функцией износа (если полировка является функцией твердости, то более твердое стекло должно полироваться медленнее, но это не так, поэтому полировка не является функцией износа стекла) )

полировка не является функцией твердости, что означает, что полировка не является функцией износа (если полировка является функцией твердости, то более твердое стекло должно полироваться медленнее, но это не так, поэтому полировка не является функцией износа стекла) )

2. полировка не является функцией мягкости, что означает, что полировка не является функцией течения (если полировка является функцией мягкости, то более мягкое стекло должно течь больше и полироваться быстрее, но это не так, поэтому полировка не является функцией течения стекла или мягкость)

3. полировка зависит от химической стойкости, что означает, что химические реакции влияют на полировку

4. Химическое выщелачивание (водным раствором или разбавленной кислотой) увеличивает скорость полировки, и скорость полировки значительно ниже при полировке маслом и сухой полировке, чем при полировке водой, поэтому химическое воздействие смягчает стекло, облегчая истирание.

Вывод: полировка – это химико-механический процесс

Как именно это происходит?

1.

роль воды в полировке оксида

роль воды в полировке оксида а. вода попадает в стекло и смягчает его

1. количество поступающей воды зависит от давления и скорости полировального инструмента

2. вода проникает, разрывая связи Si-O (из которых состоит большая часть стекла), давая Si-OH (полностью гидратированные связи Si-O Si(OH)4), который хорошо растворяется в воде)

3. Поступление воды в стекло ускоряется за счет сжимающего напряжения, создаваемого на поверхности абразивными частицами, а растворимость увеличивается в результате сжимающего напряжения и гидростатического давления

а. удаляемый материал (растворение) является самым высоким непосредственно перед движущейся абразивной частицей и самым низким (конденсация) за абразивной частицей, чистое удаление происходит только тогда, когда часть растворенного Si(OH)4 удаляется вблизи поверхности различными способами. механизмы, включая турбулентное движение пульпы, абсорбцию абразивной частицей, осаждение и образование коллоидного SiO2, который смывается

2.

химическая реакция между абразивом и оксидной поверхностью 98 более эффективен, чем диоксид кремния, в результате чего степень полировки для оксида церия в 43 раза выше, чем для абразивов на основе диоксида кремния

химическая реакция между абразивом и оксидной поверхностью 98 более эффективен, чем диоксид кремния, в результате чего степень полировки для оксида церия в 43 раза выше, чем для абразивов на основе диоксида кремния б. 5 стадий реакции, важных для определения скорости массопереноса во время полировки

1. вода проникает в поверхность стекла

2. вода реагирует с поверхностью, приводя к растворению поверхности стекла под действием нагрузки

3. часть продуктов растворения абсорбируется абразивными частицами и удаляется с поверхности

4. некоторые продукты растворения переотлагаются обратно на поверхность

5. растворение поверхности происходит между ударами частиц

в. химическое свойство зубов

1. церий и диоксид циркония ускоряют удаление SiO2 за счет химической реакции и связывания с поверхностью SiO2.

а. Это происходит потому, что свободная энергия образования CeO2 и ZrO2 меньше, чем у SiO2.

б. Поэтому абразивы на основе оксида церия и циркония способны уменьшать содержание SiO2 и связываться с поверхностью.

в. связь между абразивом и поверхностью увеличивает усилие сдвига абразивной частицы, увеличивая вероятность удаления материала в пределах объема отпечатка

d. кроме того, поскольку отшлифованный материал остается связанным с абразивом, вероятность того, что отшлифованный материал будет удален вблизи поверхности, увеличивается

e. следовательно, абразивы на основе оксида церия и диоксида циркония обеспечивают более высокую производительность удаления, чем абразивы, такие как алмаз, которые не проявляют свойства химического зуба

f. вода также играет роль в химических свойствах зубов

3. Результаты курса полировки

а. скорость полировки линейно зависит от давления и скорости

b. размер и концентрация абразива в суспензии

1. не зависит от размера частиц

2. зависит от коэффициента заполнения

а. при высоких концентрациях частиц более мелкие частицы увеличивают количество контактирующих частиц

б. при низких концентрациях небольшое количество контактирующих частиц и более низкая скорость полировки

при низких концентрациях небольшое количество контактирующих частиц и более низкая скорость полировки

ref Химико-механическая планаризация материалов для микроэлектроники

John Wiley and Sons Inc, публикация Wiley-Interscience Джозефа М. Штайгервальда, Шьяма П. Мурарки, Рональда Дж. Гутмана

Мел Бартельс март 2001

Оксид церия Полирует стеклокерамику на основе дисиликата лития с помощью химико-механического процесса

. 2022 5 сент.

doi: 10.1055/s-0042-1753457. Онлайн перед печатью.

Супаракса Ямокуль 1 , Ниём Тамронгананскул 1

принадлежность

- 1 Кафедра ортопедии, стоматологический факультет, Университет Чулалонгкорн, Бангкок, Таиланд.

- PMID: 36063846

- DOI: 10.1055/с-0042-1753457

Бесплатная статья

Супаракса Ямокул и др. Евр Джей Дент. .

Бесплатная статья

. 2022 5 сент.

doi: 10.1055/s-0042-1753457. Онлайн перед печатью.

Авторы

Супаракса Ямокуль 1 , Ниём Тамронгананскул 1

принадлежность

- 1 Кафедра ортопедии, стоматологический факультет, Университет Чулалонгкорн, Бангкок, Таиланд.

- PMID: 36063846

- DOI: 10.1055/с-0042-1753457

Абстрактный

Задача: Цель настоящего исследования заключалась в оценке химико-механического полирующего (ХМП) эффекта оксида церия (ceria [CeO 2 ]) в качестве абразива для полировки стеклокерамики из дисиликата лития.

Материалы и методы: Для эксперимента по полировке были приготовлены 22 образца стеклокерамики из дисиликата лития, отшлифованы наждачной бумагой на полировальной машине, измерена их шероховатость поверхности (Ra) с помощью профилометра и случайным образом разделены на две группы ( n = 10). Образцы полировали в течение 30 секунд пастой оксида церия с различным соотношением деионизированная вода:церий по массе: 1:0,5 (С0,5) и 1:1 (С1) в зависимости от их группы, и определяли значения Ra. Измерение Ra повторяли после дополнительных 30 секунд полировки, пока не было выполнено 120 секунд полировки. Изображения поверхности образцов после полировки (120 секунд) были получены с помощью сканирующей электронной микроскопии (СЭМ) для оценки морфологии поверхности. Для эксперимента по адсорбции готовили 10 образцов стеклокерамики из дисиликата лития и замачивали в 50 мл деионизированной воды. Через 24 часа образцы удаляли. Каждая жидкая проба была разделена на две половины. Первую половину хранили, а во вторую половину добавляли частицы оксида церия. Через 24 часа растворы фильтровали. Концентрацию кремния в жидких образцах анализировали с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой.

Образцы полировали в течение 30 секунд пастой оксида церия с различным соотношением деионизированная вода:церий по массе: 1:0,5 (С0,5) и 1:1 (С1) в зависимости от их группы, и определяли значения Ra. Измерение Ra повторяли после дополнительных 30 секунд полировки, пока не было выполнено 120 секунд полировки. Изображения поверхности образцов после полировки (120 секунд) были получены с помощью сканирующей электронной микроскопии (СЭМ) для оценки морфологии поверхности. Для эксперимента по адсорбции готовили 10 образцов стеклокерамики из дисиликата лития и замачивали в 50 мл деионизированной воды. Через 24 часа образцы удаляли. Каждая жидкая проба была разделена на две половины. Первую половину хранили, а во вторую половину добавляли частицы оксида церия. Через 24 часа растворы фильтровали. Концентрацию кремния в жидких образцах анализировали с помощью оптической эмиссионной спектрометрии с индуктивно связанной плазмой.

Статистический анализ: Разницу в среднем значении Ra между группами анализировали с использованием двустороннего повторного дисперсионного анализа (ANOVA), а разницу в средних концентрациях диоксида кремния до и после добавления частиц оксида церия анализировали с использованием парного t -критерия. Значение p <0,05 считалось статистически значимым.

Значение p <0,05 считалось статистически значимым.

Результаты: Ra уменьшался по мере увеличения соотношения оксида церия и времени полировки. Морфология поверхности образцов, проанализированных с помощью СЭМ, соответствовала их значениям Ra. Средняя концентрация кремния после добавления частиц оксида церия была значительно снижена ( р < 0,05).

Заключение: Использование полировальной пасты на основе оксида церия для полировки стеклокерамики из дисиликата лития позволяет получить значительно более гладкую поверхность по сравнению с исходной шероховатостью. Кроме того, CeO 2 имеет механическое действие и химическую реакцию со стеклокерамикой из дисиликата лития. Поэтому его можно использовать в качестве пасты CMP для создания гладкой поверхности.

Авторы). Это статья с открытым доступом, опубликованная Thieme в соответствии с условиями лицензии Creative Commons Attribution License, разрешающей неограниченное использование, распространение и воспроизведение при условии правильного цитирования оригинальной работы. (https://creativecommons.org/licenses/by/4.0/).

(https://creativecommons.org/licenses/by/4.0/).

Заявление о конфликте интересов

Не объявлено.

Похожие статьи

Новая полировальная паста на основе оксида алюминия и церия продемонстрировала превосходную полировку дисиликата лития по сравнению с алмазной пастой.

Ямоккул С., Тамронгананскул Н. Ямокул С. и др. Dent Mater J. 2 октября 2022 г.; 41 (5): 668–674. doi: 10.4012/dmj.2021-301. Epub 2022 19 мая. Дент Матер Дж. 2022. PMID: 35584934

Влияние двух полировальных систем на шероховатость поверхности, топографию и прочность на изгиб монолитной керамики из дисиликата лития.

Мохаммадибассир М., Резвани М.Б., Голзари Х., Моравей Салехи Э., Фахими М.А., Харази Фард М.Дж. Мохаммадибассир М. и др. Дж. Протез. 2019 Январь; 28 (1): e172-e180. doi: 10.1111/jopr.12586. Epub 2017 8 марта. Дж. Протез. 2019. PMID: 28273681

Стабильность цвета керамики CAD/CAM, полученной с использованием различных процедур отделки поверхности.

Канат-Эртюрк Б. Канат-Эртюрк Б. Дж. Протез. 2020 фев; 29 (2): 166-172. doi: 10.1111/jopr.13019. Epub 2019 24 января. Дж. Протез. 2020. PMID: 30638286

Влияние обработки поверхности нагретой плавиковой кислотой на шероховатость поверхности и прочность сцепления с полевошпатовой керамикой и дисиликатлитиевой стеклокерамикой.

Лейва Дель Рио Д.