Химическая полировка поделочных, ограночных камней и стекла

Сарбаева Н. В., Стрюк В. В., Никитин М. К.Химическая обработка поверхности камня является одним из прогрессивных методов, который позволит перейти от малопродуктивной ручной механической обработки к массовой механизации.

Химической обработкой неметаллов серьезно начали заниматься в XIX веке. В 1898 году С. П. Петухов [1] писал о широких возможностях художественного оформления стеклянных изделий способом кислотной обработки и указывал на большую экономию времени и рабочей силы, если использовать подобную технологию в промышленности.

В 1908 году В. Цвейг делает сообщение о химической об¬работке стекла растворами плавиковой кислоты и ее солями для глубокого и светлого травления. Работы по выяснению механизма химической полировки стекла [2, 3] ведутся до настоящего времени.

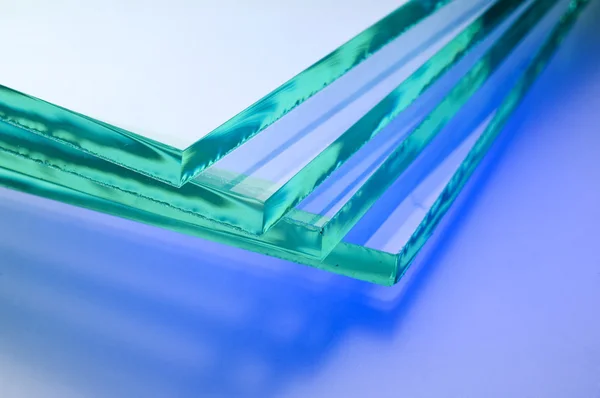

Описанные в литературе процессы химической полировки камней из стекла основываются на взаимодействии обрабатываемого материала со смесью

плавиковой и серной кислот. Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Основная реакция стекла — взаимодействие кремнезема с плавиковой кислотой

В результате этой реакции образуется летучий тетрафторид кремния, который в основном удаляется из зоны реакции. Но одновременно идет и конкурирующая реакция

В условиях реальной системы SiO2 — HF — H2O в зависимости от относительных концентраций компонентов и температуры возможно прохождение большого числа реакции с образованием разнообразных фторидов кремния в разной степени гидратированных с частичным замещением в молекулах атомов фтора на атомы кислорода. Эти сложные равновесия сейчас успешно изучаются физико-химическими методами (например, методами ядерного магнитного резонанса).

Катионы, входящие в состав силикатов, также реагируют с полировальными растворами, образуя растворимые и нерастворимые соли KF, K2SiF6,

CaF2, CaSiF6, PbF2,PbSiF 6.

Кроме того, образуются сульфаты и гидратированные силикаты этих металлов. При последних реакциях вновь высвобождается фтористый водород.

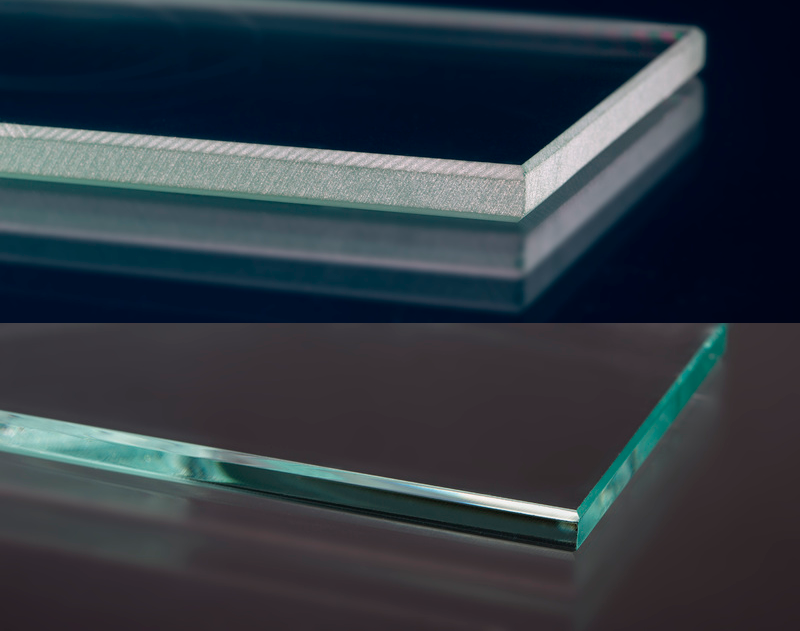

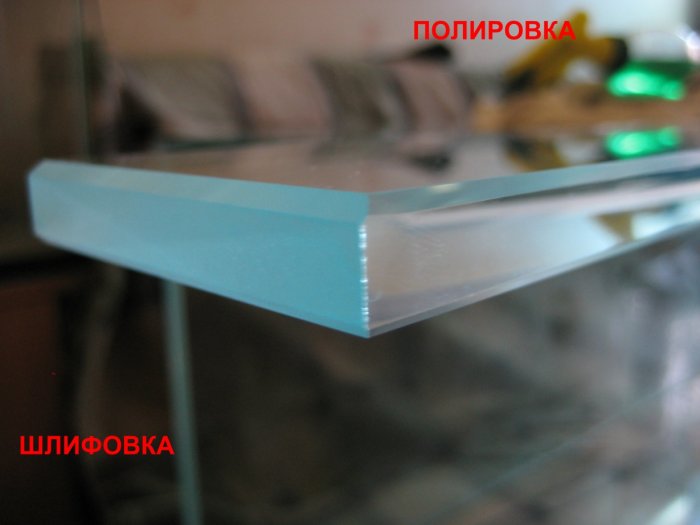

Суть технологического процесса химической полировки шлифованной поверхности состоит в съеме материала с вершин неровностей и создании вязкого защитного слоя в углублениях. Этот процесс в равной степени относится и к электрохимическим процессам полирования различных металлов [5,6,7,8].

Плавиковая кислота и ее соли в сочетании с другими реагентами позволяют разрабатывать методы полировки большой группы силикатов и алюмосиликатов — кварц, горный хрусталь, топазы, аметисты, полевые шпаты и т. д..

А. Скропышев и А. Кукуй [9] разработали способ химической полировки поверхности кристаллов и пластин исландского шпата. Травление ведут сначала

смесью муравьиной и уксусной кислот, затем соляной кислотой. Предложенный процесс дает поверхность высокого качества, обеспечивает хороший выход

кондиционного сырья и высокую производительность.

Следует отметить, что изучение химизма процесса полировки дает возможность поиска путей обработки и других типов камней, в том числе и таких, у которых кристаллическая решетка образована окислами металлов (например, корунд).

Здесь следует использовать богатый опыт аналитической химии, в которой разработаны многочисленные методы переведения нерастворимых минералов в растворимые соли с помощью водных растворов при разнообразных плавнях [10].

В качестве плавней успешно используются хлоридно-азотнокислые и фторидно-азотнокислые аммонийные соли [11], бура и борная кислота, пиросульфаты и пирофосфаты щелочных металлов [12].

Применительно к минералам кварцевой группы нами были испытаны некоторые из этих реагентов, причем в ряде случаев были получены положительные результаты.

ЛИТЕРАТУРА

1. Петухов С. П. Стеклоизделие. Спб. РИККЕР, 1898.

2. Дятлов О. Химическая полировка стекла. М., 1968.

3. Хайт О. Д. Отчет по теме X «Разработка составов полирующих растворов силикатных стекол». НИА Л.З.Х.С.Л., 1970.

НИА Л.З.Х.С.Л., 1970.

4. Salzle Е. Способ полировки изделий из свинцового хрусталя. Патент ФРГ, кл.32в, 15/02 (СОЗс, 15/02) № 189681, заявл. 26.10.63, опубл. 9.10.69.

5. Попилов Л. Я., Зайцева Л. П. Электрополирование и электротравление металлических шлифов. М. Издательство литературы по черной и цветной металлургии, 1955.

6. Лайнер К. И. Электролитическая полировка и травление металлов. Машгиз, 1947.

7. Левин А. И. Электролитическое полирование металлов. Труды Уральского индустриального института Сб. 27. Машгиз, 1947.

8. Богорад Л. Я. и др. Электрохимическая полировка металлов. Лениздат, 1951.

9. Скоропышев А. В., Кукуй А. Л. Способ полирования поверхности кристаллов, Авт. свид. № 280789, СССР, кл. 32в, 25/06 заявл. 28.06.68 (№ 1252293/23-26), опубл. 3.09.70 г..

10. Гиллебранд В. Ф., Лендель Г. Э. и др. Практическое руководство по неорганическому анализу, М., Госхимиздат, 1967.

11. Исаков П. М. Качественный анализ руд и минералов методом растирания порошков М. , Госгеолиздат, 1953.

, Госгеолиздат, 1953.

12. «Анализ минерального сырья». Под ред. Кинтович Ю. Н. Морачевского Д. В. Л., Госхимиздат, 1956.

Николаева Л. А., Цейтлин Я. Е., Хайт О. С.

Общепринятая теория химической полировки стекла рассматривает этот процесс как растворение «выступов» шлифованной поверхности, в то время, как «впадины» шлифовальной поверхности не разрушаются из-за присутствия защитного слоя, который состоит из продуктов разрушения стекла полирующей смесью и смывается водой в промывочной ванне. Но наблюдения показывают, что происходит разрушение и «выступов» и «впадин». Кроме всего этого общепринятый механизм процесса химической полировки не в состоянии объяснить такие виды брака как отложение солей на гранях и разъедание «огневой» поверхности, так называемая «рябь».

Растворы, предназначенные для химической полировки стекла, приготавливаются из 40% HF и 92% H2SO4 и H2O.

Растворы HF и H2SO4 при соединении друг с другом не являются индифферентными, а оказывают друг на друга химическое и

термодинамическое воздействие. Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H

Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H

Соли фторсульфоновой кислоты в кислых растворах разлагаются очень быстро и в большинстве своем хорошо растворимы по сравнению сернокислыми и фтористыми солями.

Образование фторсульфоновой кислоты и аниона HF2— в системе HF — H2SO4 — H2O объясняет

разъедание огневой поверхности, свежеприготовленными водными растворами кислот, так как ванны для химполировки составляются из 40% HF и 92%

H2SO4, т. е. в оптимальных концентрациях для образования HSO3F, соли которой хорошо растворимы как в самой

полирующей смеси, так и в промывочных водах, а это дает свободный доступ аниона F— и HF— к незащищенной поверхности стекла,

чем и приводит к ее разъеданию («рябь») .

В процессе проведения химполировки свежеприготовленный раствор перемешивается с отработанным раствором, а это приводит к тому, что оптимальные соотношения для образования фторосульфоновой кислоты нарушаются, так как отработанные смеси содержат 54 — 56% H 2SO4; 1,5 — 2% HF (весовой), остальное вода и фторсульфоновая кислота, разрушающаяся, очевидно, не полностью, так как равновесие подвижное. При этом происходит следующая реакция:

и затравка поверхности прекращается, так как прекращается образование хорошо растворимых в воде и полирующем растворе солей фторсульфоновой кислоты, и, следовательно, свободный доступ анионов к незащищенной поверхности.

Многие исследователи не находят объяснений явлению плохой химической полировки при замене H2SO4 другими минеральными

кислотами и сводят этот вопрос к тому, что H2SO4 лучше смывает защитный слой и способствует увеличению общей кислотности

раствора [2]. Но тогда становится необъяснимым ухудшение процесса полировки при добавлении сильной в кислотном отношении HNO Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Таким образом, полирующая смесь, приготовленная из 40% HF и 92% H2SO4 с добавкой H2O состоит из следующих компонентов:

которые находятся в подвижном равновесии и в зависимости от стадии процесса могут появляться или практически полностью исчезать, оказывая существенное влияние на процесс и качество химической полировки.

Таблица 1

| Валентность | Радиус иона, оА | Координационное число | Прочность связи, ккал/моль | |

|---|---|---|---|---|

| Pb | 2 2 | 1,26 | 2 4 | 73 36 |

| Zn | 2 2 | 0,83 | 2 4 | 72 36 |

| Mg | 2 | 0,74 | 6 | 37 |

| Ca | 2 | 1,04 | 8 | 32 |

| Na | 1 | 0,98 | 6 | 20 |

| K | 1 | 1,33 | 9 | 13 |

| Si | 4 | 0,39 | 4 | 106 |

| B | 3 3 | 0,20 | 3 4 | 119 89 |

| Al | 3 3 | 0,57 | 4 6 | 101 — 79 |

| Ba | 2 | 1,38 | 8 | 33 |

Легкость растворения силикатных стекол будет определяться энергией связи Si—О—Si, Ме—О—Si, которая определяется валентностью, координационным

числом, ионным радиусом, поляризационной способностью и свойствами растворителя.

Наиболее легко будут полироваться стекла, содержащие ионы свинца, цинка, магния, кальция, натрия, калия, бария, не входящие в структурную решетку. Таким образом, исходя из химического состава стекла и предположений о его структуре и энергии связей, можно заранее прогнозировать возможность процесса химической полировки.

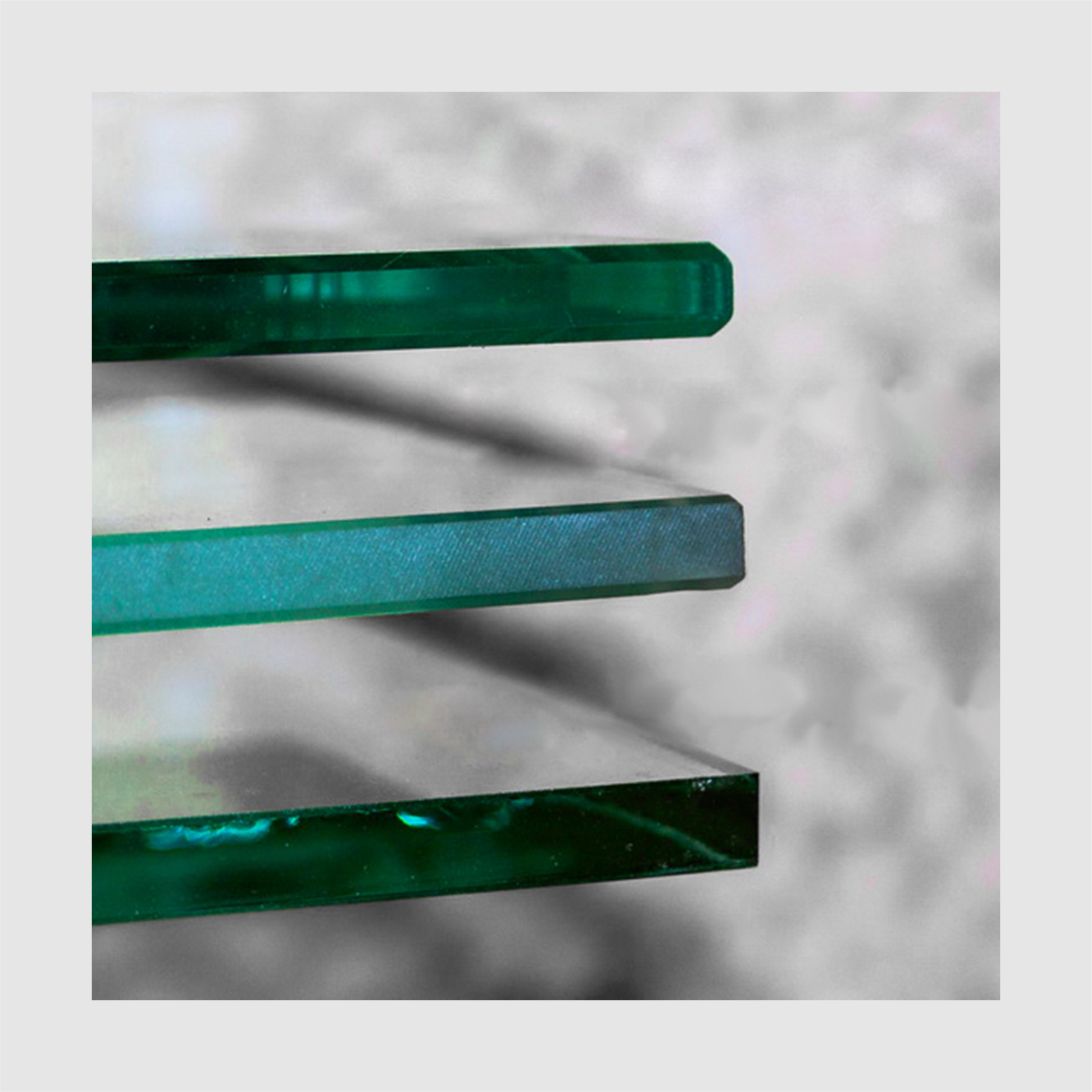

Возможность и качество химической полировки находятся в непосредственной зависимости от строения стекла, его химического состава, свойств полирующего раствора и физико-химических явлений происходящих на границе стекло — раствор. Для некоторых видов стекол (например, кварцевых) процесс химической полировки неприменим. Полированная поверхность стекла с физической точки зрения характери-зуется коэффициентом пропускания, который зависит от характера поверхности. Чтобы этот коэффициент пропускания был максимальным, необходим равномерный съем на глубину по всей поверхности, иначе произойдет матирование или травление стекла.

Для пояснения этого положения рассмотрим как происходит разрушение стекла полирующим раствором. Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для упрощения будем считать, что в полирующем растворе содержатся только Н+, F—, SO4—, Н2О. В первую очередь будет происходить разрушение более слабых связей типа Ме—О—Si по реакции

при этом, в зависимости от Пр и концентрации катионов в стекле, перешедших в раствор, и анионов F— и SO42- в самом растворе, могут образоваться соли фтористые, сернокислые или обе вместе. Возможность образования кремнефтористых солей крайне мала, так как pH раствора значительно меньше 7, а это приводит к моментальному гидролизу.

Анализы солей подтверждают высказанное положение. Рентгенофазовый анализ солей в растворе (в полирующей смеси) и на поверхности изделий, изготовленных из стекла, состава (в вес %)

| SiO2 — 63,5 | K2O — 14 | BrO3 — 1 |

| СаО — 0,5 | Na2O — 2 | ZnO—1 |

| PbO —18 |

с высокой степенью надежности констатирует наличие PbSO4, PbF2, ZnSO4, ZnF2,

K2SO4, KF, CaF2, CaSO4x2H2O и полное отсутствие кремнефторидов. Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Реакция (1) может идти и по другому пути в случае нахождения в составе стекла катионов с высокой поляризующеп способностью (например Pb++). В этом случае возникает возможность образования водородной связи по схеме

Реакции I и II приводят к тому, что в состав кремнекислородного тетраэдра внедряется анион F, катионы стекла переходят в раствор и происходит разрыв связей типа Ме—О—Si—. В многовалентных окислах уменьшается степень связанности между отдельными группами.

Внедрение аниона F— в состав кремнекислородного тетраэдра увеличивает степень ионности связи на 20%, так как по данным Паулинга [8]

электроотрицательность O и F составляют соответственно — 1,48; 1,97.

Увеличение степени ионности связи приводит к перераспределению электронной плотности внутри кремнекислородного тетраэдра

что приведет к разрыву мостиковой связи с образованием

и конечными продуктами разрушения H2O и SiF4.

Таким образом, реакции I, И, III приводят к образованию солей катионов стекла с анионами полирующего раствора и SiF4 которые генетически не связаны с массой стекла. Именно отсутствие генетической связи солей и SiF4 с массой стекла даст возможность смыть эти соли с «вершин», частично из «впадин» и с «огневой» поверхности.

Существенным подтверждением хода реакции по I, II, III является анализ ряда растворов, состоящих из HF—H2SO4—H2O, которые в зависимости от содержания HF и H2SO4 применяются как для проведения процесса травления, так и для процесса полировки (вес %).

Таблица 2

| № п/п | HF | H2SO4 | H2O | Примечание |

|---|---|---|---|---|

| 1 | 2 — 3,0 | 62—64 | 36—33 | Хорошее качество полировки |

| 2 | 9—11 | 45—47 | 46—42 | Плохое качество полировки |

| 3 | 26 | 39 | 34 | Травление |

По мере уменьшения содержания H2SO4 и увеличения содержания HF в растворе идет процесс от полировки к травлению. Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Если выразить отношение H2SO4 / HF через молекулярные отношения, ряд будет выглядеть (для усредненных составов):

Этот пересчет еще более наглядно показывает, что роль H2SO4 не может сводиться к превращению фторидов и кремнефторидов в сульфаты, так как для этого нет необходимости в таком избытке H2SO4.

Анализ отработанных ванн показывает, что в процессе химической полировки, H2SO4 затрачивается на проведение процесса значительно больше, чем требовалось бы для перевода фторидов в сульфаты. Если же учесть, что никаких переводов не существует, а процесс идет в зависимости от достижения произведения растворимости, такой избыток вообще становится необъяснимым.

Таблица 3

| HF | H2SO4 | |

|---|---|---|

| Исходный состав | 3% | 64% |

| Отработанный состав | 1,5% | 56% |

Процесс химической полировки идет удовлетворительнопри H2SO4 / HF =0,86—11,6, улучшаясь по мере увеличения величины

отношения. Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Выше уже отмечалось, что в результате действия полирующего раствора на поврехности стекла образуются фториды-бифториды, сульфаты, вода и SiF4. SiF4 энергично взаимодействует с H2O, давая

Таким образом, в процессе химической полировки плави¬ковая кислота, или точнее — анион F—, необратимо затрачивается только на

образование солей и частичное уле¬тучивание в виде SiF4 или HF, а при разрушении кремнекислородного каркаса она служит лишь

катализатором процес¬са, в то время, как H2SO4 расходуется невосполнимо на образование солей и воды.

ЛИТЕРАТУРА

1. Lange Z, Unorg Chem. 215, 321 (1933).

2. Китайгордский И. И., Качалов Н. П., Варгин В. В, и др. Технология стекла. М., Госстройиздат, 1961.

3. Дятлов О. М. Химическая полировка стекла. М., 1968.

4. Паулинг Л. Природа химической связи, М.—Л., Госхпмиздат, 1947

Полировка и восстановление стекол

Абсолютно каждый автовладелец, купивший себе новый автомобиль, со временем начинает замечать, что былой блеск и прозрачность фар пропадают. Им на смену приходит матовость, помутнение и, как следствие этого, более тусклый свет на дороге. Владельцы машин с пробегом знают об этой проблеме не понаслышке.

Кроме того, наверняка каждый водитель, так или иначе встречал едущий навстречу автомобиль с абсолютно матовыми, скорее рассеивающими, чем пропускающими свет, фарами, — такой автомобиль виден издалека, ведь его фары превратились в два светящихся пятна, зачастую слепящих встречный поток. Внешний вид автомобиля при уставших фарах тоже сильно проигрывает. Давайте разберемся, что же происходит с фарами, почему они приходят в такое плачевное состояние, чем это опасно, а главное, как это исправить.

Внешний вид автомобиля при уставших фарах тоже сильно проигрывает. Давайте разберемся, что же происходит с фарами, почему они приходят в такое плачевное состояние, чем это опасно, а главное, как это исправить.

Причины помутнения и потери прозрачности фар

Пожалуй, самой распространенной причиной помутнения фар является естественный износ. Езда по дорогам общего пользования, как в городском цикле, так и по трассам неизбежно приводит к износу поверхности стекол фар.

Песок, мелкие камни, летящие от впереди идущего транспорта, городская пыль и даже, казалось бы, безобидные на первый взгляд мойки машины – всё это становится причинами помутнения и потери прозрачности фар. Песок и мелкие камни заматывают стекла фар не хуже наждачной бумаги, а мойки и протирания фар влажной салфеткой неизбежно оставляют на стеклах царапины. Каждая новая мойка и протирание – новые царапины

Не качественная полировка – очень часто на мойках или в сервисах предлагают полировку фар не за дорого, выполняя ее без должного понимания и пастами какие попадутся. Как следствие первое время фары выглядят лучше и более блестящими, но буквально через несколько недель они начинают желтеть – это связанно с нарушением целостности заводского лака, который защищает поликарбонат от износа и ультрафиолета.

Как следствие первое время фары выглядят лучше и более блестящими, но буквально через несколько недель они начинают желтеть – это связанно с нарушением целостности заводского лака, который защищает поликарбонат от износа и ультрафиолета.

Наименее распространенная причина – химическое воздействие, агрессивная химия на мойках, улице или протирание фар чем-то на вроде растворителя может привести к появлению микротрещин пластика, так называемой паутинке

Современные автомобили теперь поголовно комплектуются пластиковыми стеклами фар, которые достаточно быстро и неизбежно деградируют, однако пусть и в меньшей степени, но и стеклянные стекла (уж простите за тавтологию) тоже со временем собирают на себе следы износа в виде сколов и царапин. Таким образом, одинаковая участь ждет как стекло, так и пластик, и если в случае со стеклянной поверхностью можно предложить только полную замену стекла и его последующее бронирование полиуретановой пленкой, то с пластиковыми стеклами есть несколько решений, позволяющих восстановить их прозрачность и придать им первозданный вид.

Кроме того не стоит забывать, что помутнение фар может быть не только с наружной стороны стекла, но и с внутренней. Причинами этого явления могут быть как естественные факторы – следствие длительного теплового воздействия автомобильных ламп головного света на тыльную сторону стекла, что актуально для ксеноновых и галогеновых фар, так и искусственно созданные владельцем транспортного средства, выбравшим дешевые лампы, которые из-за некачественных материалов в своём составе коптят на стекло изнутри, создавая помутнение и патину.

Чем опасно помутнение фар

Очевидно, что кроме эстетической составляющей, помутневшие фары кроют в себе и более серьезные неприятности. Самая существенная из них – ухудшение освещенности дороги. Помутневшие фары хуже пропускают свет, преломляя его и неэффективно рассеивая, что не только создает дискомфорт и переутомляемость для глаз, но и может стать прямой угрозой безопасности водителя и пассажиров. Света меньше – видимость хуже.

Кроме того, в особо запущенных случаях помутневшие фары могут стать угрозой безопасности и другим участникам дорожного движения, ведь из-за неправильного рассеивания свет от них будет ослеплять встречный поток. В темное время суток это сравнимо с эффектом, когда вам навстречу едут с дальним светом. Согласитесь, приятного мало.

Решения проблем помутнения и потери прозрачности фар

Наш тюнинг центр готов предложить решения по восстановлению как внешней стороны стекла, так и внутренней.

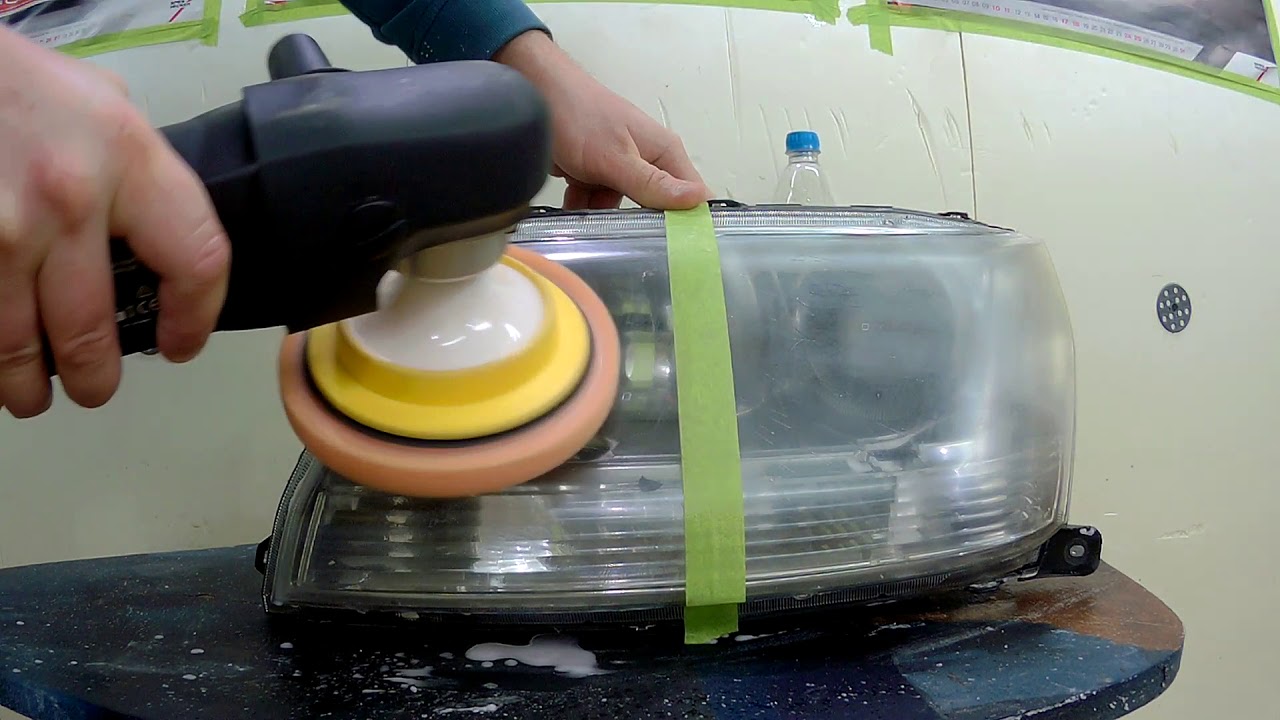

1. Полировка пастами

Этот метод самый простой и наименее эффективный, однако из-за своей невысокой стоимости, простоты выполнения и востребованности он предлагается многими автосервисами и даже мойками.

Полировка пастами направлена на разглаживание лака, нанесенного на пластиковое стекло фары, т.е. на поверхностный слой. Этот метод поможет кратковременно преобразить стекла фар новых автомобилей, метод быстрый, но недолговечный. Благодаря легкой полировке создается эффект обновления фар, а входящий в состав паст силикон добавляет фарам блеска, и неискушенный водитель уезжает довольным, вот только приятный визуальный эффект продержится лишь несколько недель и проблема пескоструя и заматывания фар снова вернется.

Благодаря легкой полировке создается эффект обновления фар, а входящий в состав паст силикон добавляет фарам блеска, и неискушенный водитель уезжает довольным, вот только приятный визуальный эффект продержится лишь несколько недель и проблема пескоструя и заматывания фар снова вернется.

Метод хорош в том случае, если у вас новый автомобиль и нужно подготовить фары, находящиеся и без того в хорошем состоянии, под бронирование полиуретановой пленкой. Также этот метод хорош как способ предпродажной подготовки, — дешево и быстро освежить фары для показа машины потенциальному покупателю.

Мы не жалуем этот метод и рекомендуем его только в тех случаях, когда его и вправду бывает достаточно, например, в качестве подготовительного этапа перед бронированием.

2. Абразивная шлифовка, химическая полировка и бронирование

Именно этот метод наиболее эффективен и долговечен, именно поэтому он популярен в нашем тюнинг-центре. Мы привыкли выполнять в рамках одной работы полный комплекс услуг по преображению фар, поэтому в большинстве случаев установка доп. оборудования и замена/установка линзованных модулей всегда выполняется вместе с абразивной шлифовкой и химической полировкой стекол фар.

оборудования и замена/установка линзованных модулей всегда выполняется вместе с абразивной шлифовкой и химической полировкой стекол фар.

Метод состоит из нескольких этапов, и предполагает собой абразивную шлифовку стекла шлифовальными кругами разной степени зернистости до однородного матового состояния, с последующими обезжириванием и мойкой поверхности стекла и завершающей химической полировкой.

Бесконтактная химическая полировка представляет собой обработку заматованной и обезжиренной поверхности стекла парами кипящего специального вещества, на основе ацетона, которое растворяет и разглаживает заматованный поверхностный слой, придавая пластиковому стеклу первозданную прозрачность. На сам процесс вы всегда можете посмотреть на нашем канале, где почти ежедневно публикуются такого рода работы.

Но даже после бесконтактной химической полировки работы со стеклами нельзя считать завершенными. Хоть прозрачность стекол и была восстановлена, однако они по-прежнему остаются беззащитными перед внешними абразивными воздействиями, а значит долговечность такого состояния очень сомнительна. Именно поэтому мы всегда после бесконтактной химической полировки делаем бронирование стекол прозрачной полиуретановой защитной пленкой и не предоставляем одну услугу без другой. Наш принцип – делать хорошо или не делать вовсе.

Именно поэтому мы всегда после бесконтактной химической полировки делаем бронирование стекол прозрачной полиуретановой защитной пленкой и не предоставляем одну услугу без другой. Наш принцип – делать хорошо или не делать вовсе.

Альтернативой полиуретановой пленке может выступать повторное нанесение лака, но тут есть свои нюансы, лак наносимый не в заводских условиях ложится более толстым слоем и обладает меньшей эластичностью, это приводит к появлению очень заметных сколов, после попадания камней и последующим за сколами разрушением поверхности. Именно поэтому пленка выступает проверенно лучшей альтернативой.

3. Химическая мойка и полировка внутренней поверхности стекла

Эта услуга предназначена именно для тех случаев, когда поверхность стекла пострадала изнутри. Нагар и патина, вместе с внутренним лаком, смываются специальным химическим веществом, на щелочной основе, после чего проводится финишная полировка. Увы, этим методом невозможно восстановить поверхность стекла в случае его повреждения и разрушения, поэтому существует ещё один самый радикальный метод.

4. Замена поврежденного стекла фары но новое

Эта услуга бывает актуальна не только в случае повреждения стекла фары в ДТП и нарушения её целостности, но и в некоторых тяжелых случаях разрушения поверхности стекла изнутри. Самой частой причиной повреждения внутренней поверхности стекла является неправильная установка или выбор мощности ламп в фару, что приводит к критическому термическому воздействию на стекло фары. В таких случая восстановить стекло и вернуть ему прозрачность становится невозможно и единственным решением остается замена стекла на новое.

На сегодняшний день для большинства существующих марок и моделей есть готовые стекла для замены, однако бывают случаи, когда готового нового стекла нет в продаже, и тогда выходом может стать снятие стекла с донора. Это частный случай услуги замены поврежденного стекла фары, и наш центр такими работами тоже занимается.

Ждём вас в нашем установочном центре по адресу:

г. Санкт-Петербург, ул. Школьная д. 73, к. 2.

Санкт-Петербург, ул. Школьная д. 73, к. 2.

По всем вопросам: +7 (921) 961-29-25, +7 (921) 961-29-26

Стеклоочиститель | Chemical Guys

4 предмета

Избранное Бестселлеры Новейшие Самые популярные Цена: от низкой до высокой

Фильтр

- Внутренняя отделка

- Новые релизы

- Предложения «Последний шанс»

- Полотенца и аппликаторы из микрофибры

- Стартовые наборы

- Очиститель салона

- Автомобильные салфетки

- Ковер и ткань

- Уход за кожей

- Керамический

- Винил, резина и пластик

- Очиститель стекол

- Освежители воздуха и нейтрализаторы запаха

- 4 унции

- 16 унций

- 1 галлон

- Менее 25 долларов США

- Менее 50 долларов США

4 размера

Средство для очистки стекол без полос

4,99 $

4,9 доллара США9

—

$44,99

44,99 долл. США

США

212

3 размера

Средство для мытья стекол Signature Series безаммиачный спрей

$3,99 $3,99 — $44,99 44,99 долл. США

97

Средство для очистки и покрытия керамического стекла HydroView

$22,99 $22,99 $32,99 Рекомендованная розничная цена

131

Только для стекла Простой в использовании пенящийся аэрозольный очиститель-спрей

$10,99 $10,99 $16,99 Рекомендованная розничная цена

21

Ваш поиск вернулся 4 предмета

Химико-механическая полировка

Химико-механическая полировкаИсследования показывают, что

1. полировка не является функцией твердости, что означает, что полировка не является функцией износа (если полировка является функцией твердости, то более твердое стекло должно полироваться медленнее, но это не так, поэтому полировка не является функцией износа стекла )

полировка не является функцией твердости, что означает, что полировка не является функцией износа (если полировка является функцией твердости, то более твердое стекло должно полироваться медленнее, но это не так, поэтому полировка не является функцией износа стекла )

2. полировка не является функцией мягкости, что означает, что полировка не является функцией течения (если полировка является функцией мягкости, то более мягкое стекло должно течь больше и полироваться быстрее, но это не так, поэтому полировка не является функцией течения стекла или мягкость)

3. полировка зависит от химической стойкости, что означает, что химические реакции влияют на полировку

4. Химическое выщелачивание (водным раствором или разбавленной кислотой) увеличивает скорость полировки, и скорость полировки значительно ниже при полировке маслом и сухой полировке, чем при полировке водой, поэтому химическое воздействие смягчает стекло, облегчая истирание.

Вывод: полировка – это химико-механический процесс

Как именно это происходит?

1.

роль воды в полировке оксида

роль воды в полировке оксида а. вода попадает в стекло и смягчает его

1. количество поступающей воды зависит от давления и скорости полировального инструмента

2. вода проникает, разрывая связи Si-O (из которых состоит большая часть стекла), давая Si-OH (полностью гидратированные связи Si-O Si(OH)4), который хорошо растворяется в воде)

3. Поступление воды в стекло ускоряется за счет сжимающего напряжения, создаваемого абразивными частицами, а растворимость увеличивается в результате сжимающего напряжения и гидростатического давления

а. удаляемый материал (растворение) является самым высоким непосредственно перед движущейся абразивной частицей и самым низким (конденсация) за абразивной частицей, чистое удаление происходит только тогда, когда часть растворенного Si(OH)4 удаляется вблизи поверхности различными способами. механизмы, включая турбулентное движение пульпы, абсорбцию абразивной частицей, осаждение и образование коллоидного SiO2, который смывается

98 более эффективен, чем силикагель, в результате чего степень полировки для оксида церия в 43 раза выше, чем для абразивов на основе диоксида кремния

б. 5 стадий реакции, важных для определения скорости массопереноса во время полировки

5 стадий реакции, важных для определения скорости массопереноса во время полировки

1. вода проникает в поверхность стекла

2. вода реагирует с поверхностью, приводя к растворению поверхности стекла под действием нагрузки

3. часть продуктов растворения абсорбируется абразивными частицами и удаляется с поверхности

4. некоторые продукты растворения переотлагаются обратно на поверхность

5. поверхностное растворение происходит между ударами частиц

в. химическое свойство зубов

1. церий и диоксид циркония ускоряют удаление SiO2 за счет химической реакции и связывания с поверхностью SiO2.

а. Это происходит потому, что свободная энергия образования CeO2 и ZrO2 меньше, чем у SiO2.

б. Поэтому абразивы на основе оксида церия и циркония способны уменьшать содержание SiO2 и связываться с поверхностью.

в. связь между абразивом и поверхностью увеличивает усилие сдвига абразивной частицы, увеличивая вероятность удаления материала в пределах объема вдавливания

d.