Инструкция по эксплуатации, шиномонтажного станка для грузового транспорта 1580 TROMMELBERG — Инструкции

СОДЕРЖАНИЕ

1 Правила техники безопасности

2 Введение

3 Область применения

4 Описание

5 Технические характеристики

6 Распаковка

7 Установка

8 Подсоединение к электрической сети

9 Проверка функционирования

10 Эксплуатация

11 Фиксация обода колеса

12 Бескамерные шины

12.1 Демонтаж бескамерной шины

12.2 Монтаж бескамерной шины

13 Шины с камерами

13.1 Монтаж шины с камерами

14 Колесо с кольцом

14.1 Монтаж шины на колесо с кольцом

15 Техническое обслуживание и ремонт

16 Транспортировка и хранение

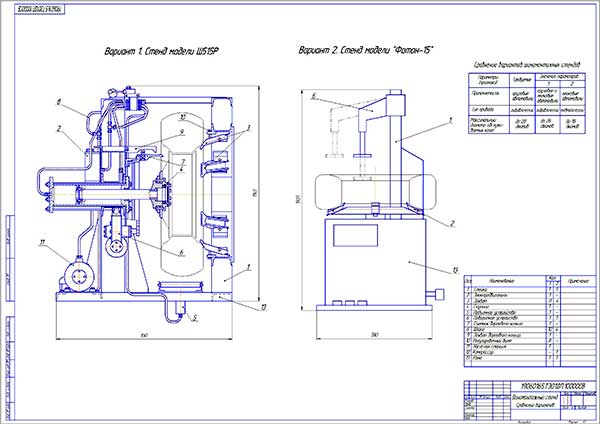

17 Схемы электрических соединений

18 Схема гидравлических соединений

1. Правила техники безопасности Перед началом работы внимательно прочтите все правила техники безопасности! В процессе работы с устройством тщательно соблюдайте приведенные в данном руководстве правила. Работу со станком могут производить только квалифицированные специалисты. Самостоятельные попытки замены узлов и агрегатов оборудования или его применение не по прямому назначению могут привести к повреждению станка и травмам механика. 2. Введение Благодарим Вас за приобретение 1580 – шиномонтажного станка для грузового транспорта. Станок разработан и произведен с учетом стандартов ISO9000 и обеспечит Вам оптимальные результаты и качество работы. Надежная и безопасная работа с устройством возможна только в случае полного соблюдения всех правил, представленных в данном руководстве. Сервисное обслуживание станка и замена его узлов возможны только при предоставлении специалистам сервис центра информации о типе оборудования и основных технических характеристиках оборудования.

Правила техники безопасности Перед началом работы внимательно прочтите все правила техники безопасности! В процессе работы с устройством тщательно соблюдайте приведенные в данном руководстве правила. Работу со станком могут производить только квалифицированные специалисты. Самостоятельные попытки замены узлов и агрегатов оборудования или его применение не по прямому назначению могут привести к повреждению станка и травмам механика. 2. Введение Благодарим Вас за приобретение 1580 – шиномонтажного станка для грузового транспорта. Станок разработан и произведен с учетом стандартов ISO9000 и обеспечит Вам оптимальные результаты и качество работы. Надежная и безопасная работа с устройством возможна только в случае полного соблюдения всех правил, представленных в данном руководстве. Сервисное обслуживание станка и замена его узлов возможны только при предоставлении специалистам сервис центра информации о типе оборудования и основных технических характеристиках оборудования. В данном руководстве представлены все необходимые данные шиномонтажном станке. В случае расхождения данных в руководстве и идентификационной табличке оборудования, используйте данные с идентификационной таблички. ** При возникновении вопросов относительно работы со станком обязательно руководствуйтесь данной инструкцией. 3. Область применения Устройство разработано для монтажа/демонтажа шин грузовых автомобилей. Замечание: станок должен применяться исключительно по прямому назначению, предусмотренному производителем. Запрещается применять оборудование для прочих целей. Любые повреждения оборудования, вызванные неправильной эксплуатацией или применением оборудования не по прямому назначению, прерывают действие гарантийных обязательств.

В данном руководстве представлены все необходимые данные шиномонтажном станке. В случае расхождения данных в руководстве и идентификационной табличке оборудования, используйте данные с идентификационной таблички. ** При возникновении вопросов относительно работы со станком обязательно руководствуйтесь данной инструкцией. 3. Область применения Устройство разработано для монтажа/демонтажа шин грузовых автомобилей. Замечание: станок должен применяться исключительно по прямому назначению, предусмотренному производителем. Запрещается применять оборудование для прочих целей. Любые повреждения оборудования, вызванные неправильной эксплуатацией или применением оборудования не по прямому назначению, прерывают действие гарантийных обязательств.

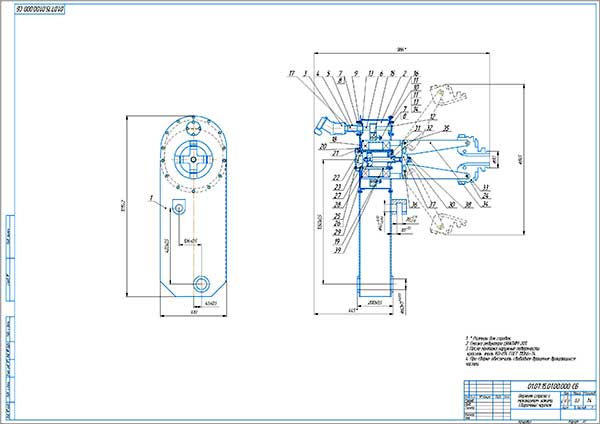

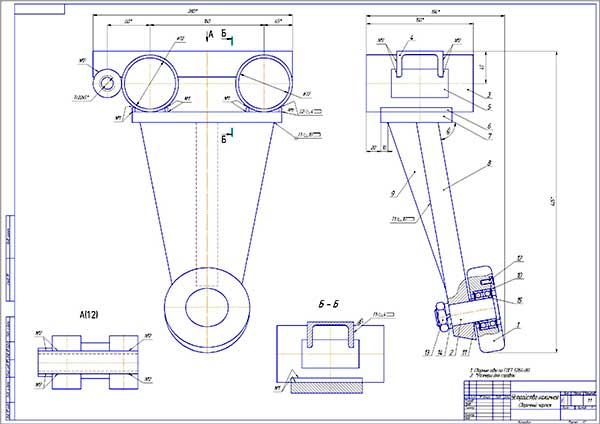

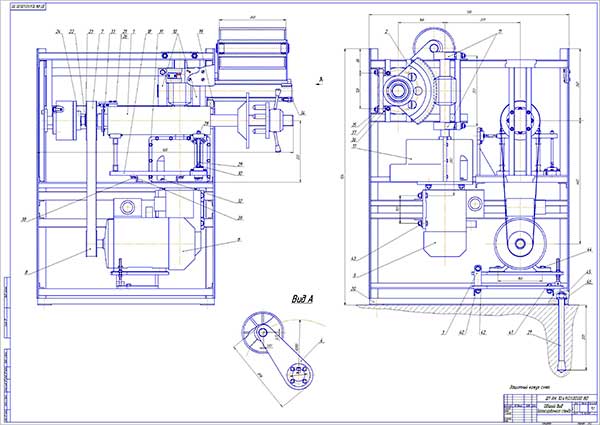

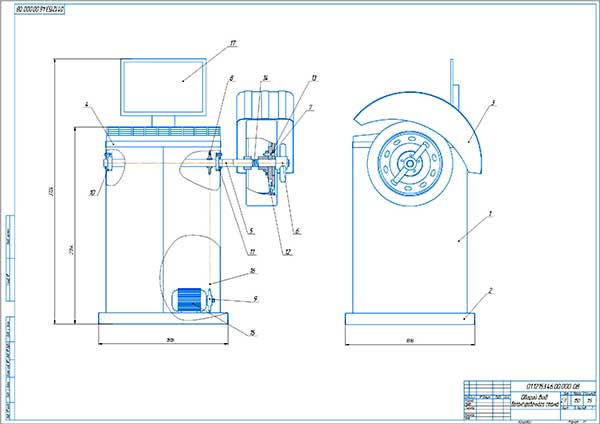

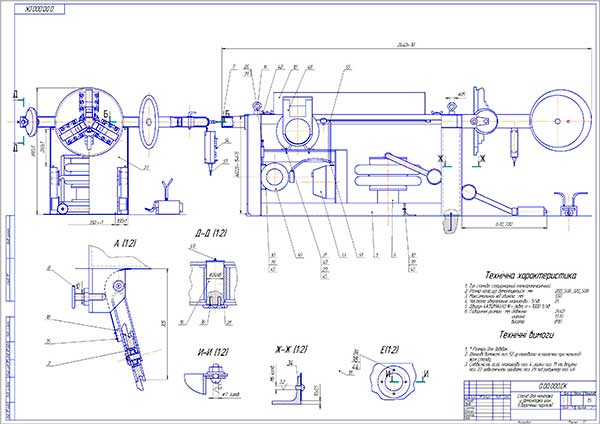

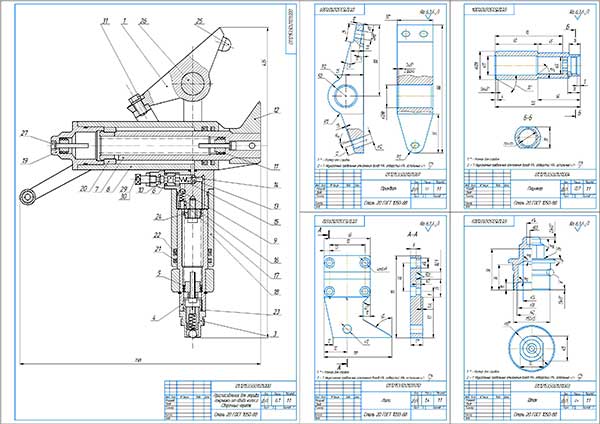

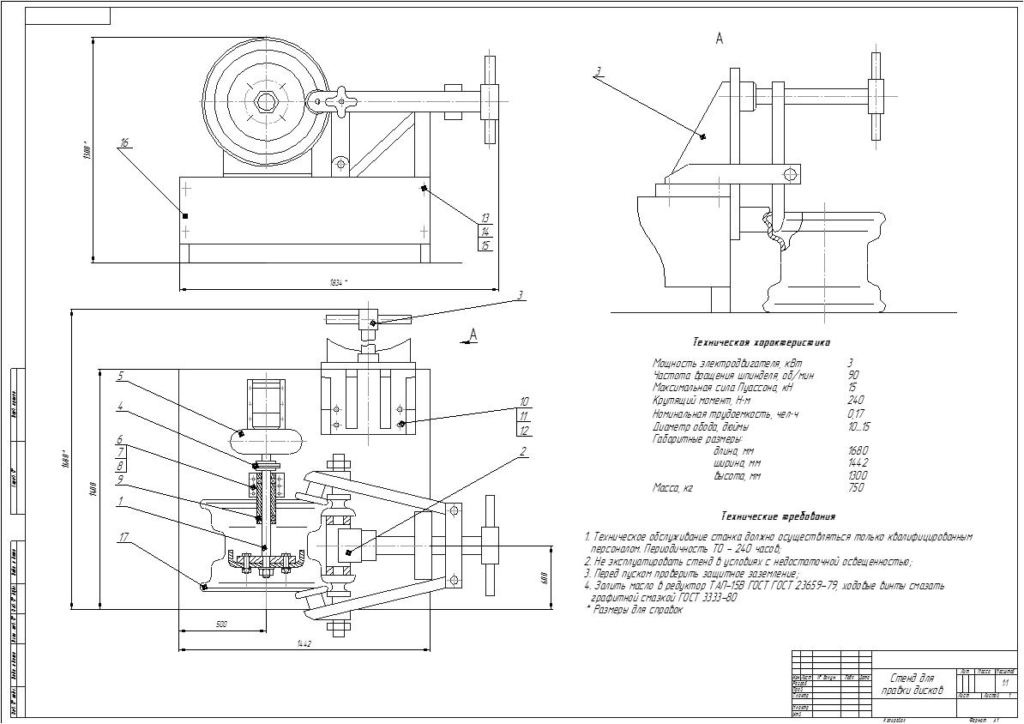

4. Описание (рис.1) 1. Главный выключатель 2. Консоль зажимного устройства 3. Гидравлическое зажимное устройство 4. Подвижная платформа 5. Стойка управления — переключения рабочих режимов 6. Регулятор усилия зажима 7. Переключатель направления вращения колеса 8. Опора 9. Инструментальная консоль 10. Блокировка держателя инструмента 11. Прижимная пружина 12. Диск для отрыва борта шины 13. Монтажный палец 14. Стопор монтажного пальца и диска отрыва борта.

Переключатель направления вращения колеса 8. Опора 9. Инструментальная консоль 10. Блокировка держателя инструмента 11. Прижимная пружина 12. Диск для отрыва борта шины 13. Монтажный палец 14. Стопор монтажного пальца и диска отрыва борта.

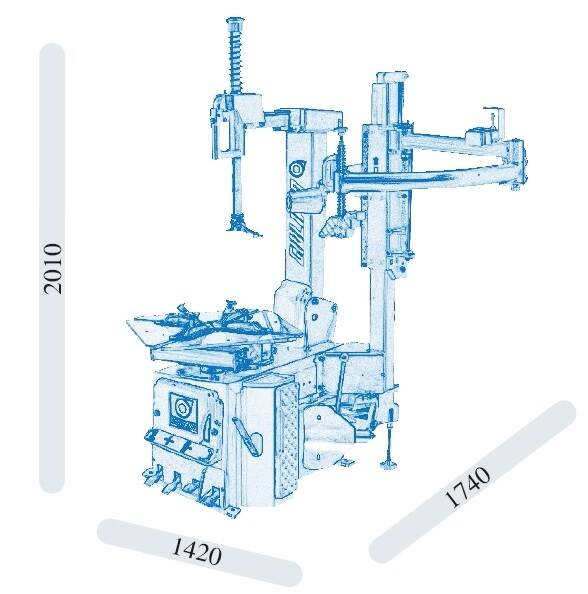

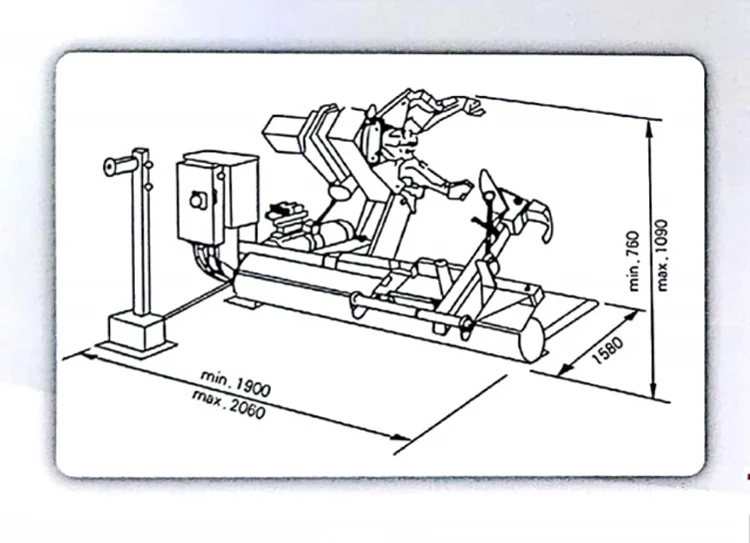

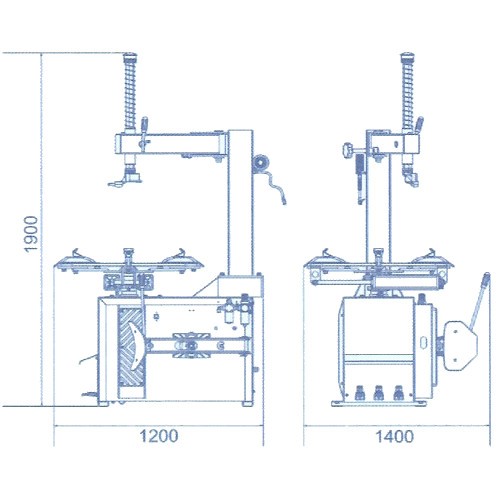

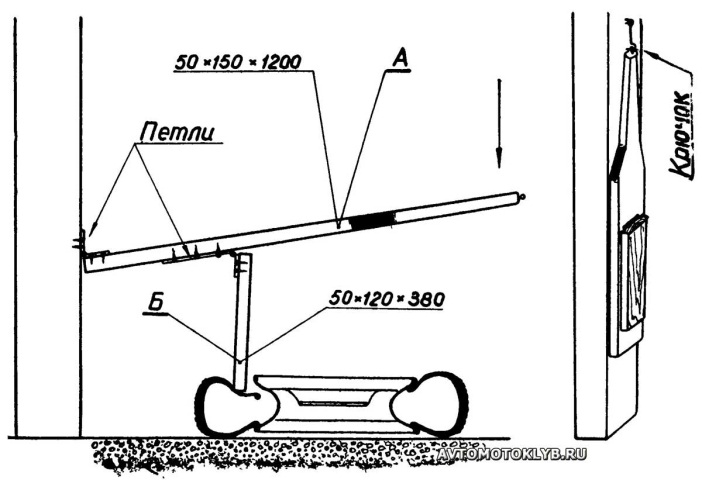

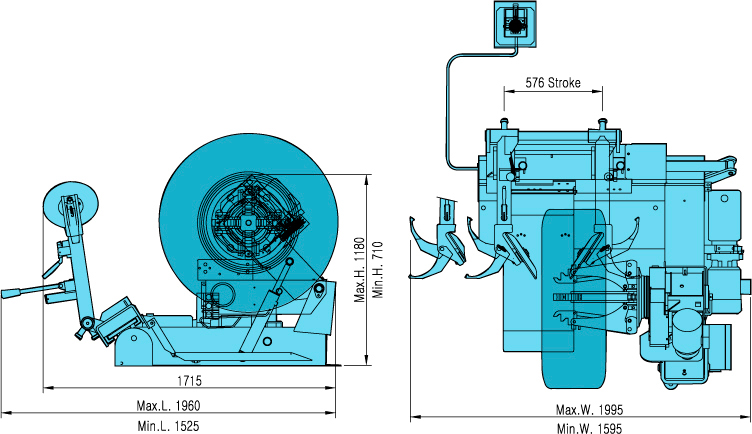

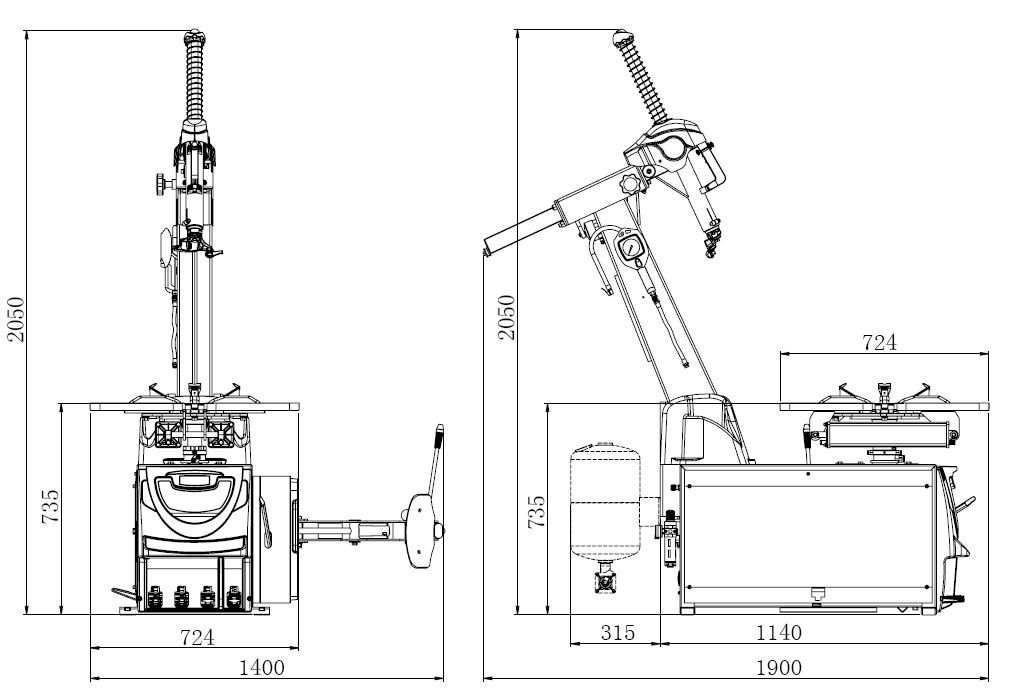

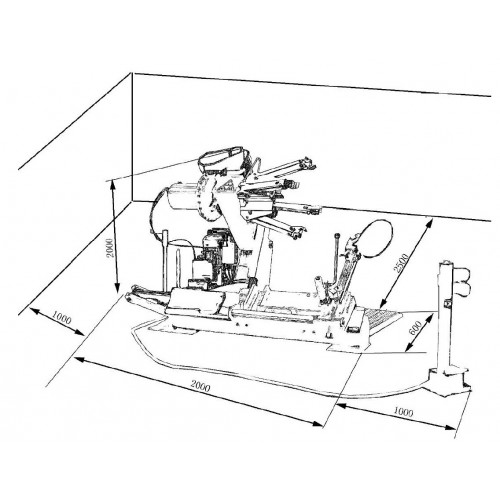

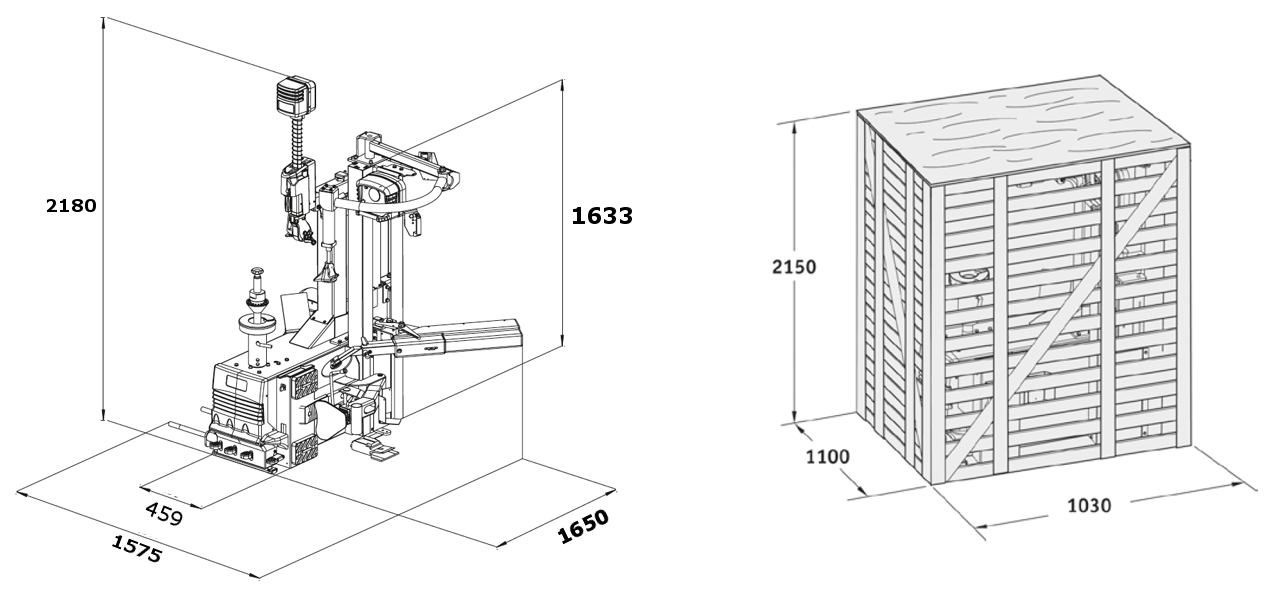

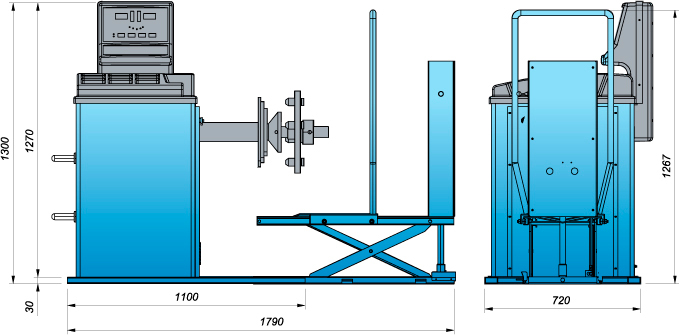

5. Технические характеристики Размер колеса 14-26″ Максимальный вес колеса 150 кг Максимальная ширина колеса 780 мм Максимальный диаметр колеса 1600 мм Электродвигатель гидронасоса 1.1 кВт – 380-400В/3 ф. Электродвигатель привода инструмента 1.8 кВт – 380-400В/3 ф. Рабочее давление 0-130 бар Усилие отрыва борта 1500 кг Габариты, мм 1950x1550x950 мм Уровень шума 70 дБ Вес нетто 560 кг 6. Распаковка Удалите упаковку, проверьте внешний вид оборудования на предмет повреждений в процессе транспортировки. Распакуйте все имеющиеся аксессуары. Производите распаковку оборудования с помощью специальных инструментов. Будьте осторожны! Не повредите панель управления! 57. Установка Выбирайте место установки согласно следующим правилам безопасности в процессе работы. Станок должен быть подключен к источнику питания. Таким образом, необходимо устанавливать оборудование в месте с имеющимся разъемом для подключения к сети. Площадь рабочей зоны должна быть такой, чтобы оператор мог выполнять работу с устройством без каких-либо ограничений (рис. 2). Запрещается работать со станком в потенциально взрывоопасных условиях!

Станок должен быть подключен к источнику питания. Таким образом, необходимо устанавливать оборудование в месте с имеющимся разъемом для подключения к сети. Площадь рабочей зоны должна быть такой, чтобы оператор мог выполнять работу с устройством без каких-либо ограничений (рис. 2). Запрещается работать со станком в потенциально взрывоопасных условиях!

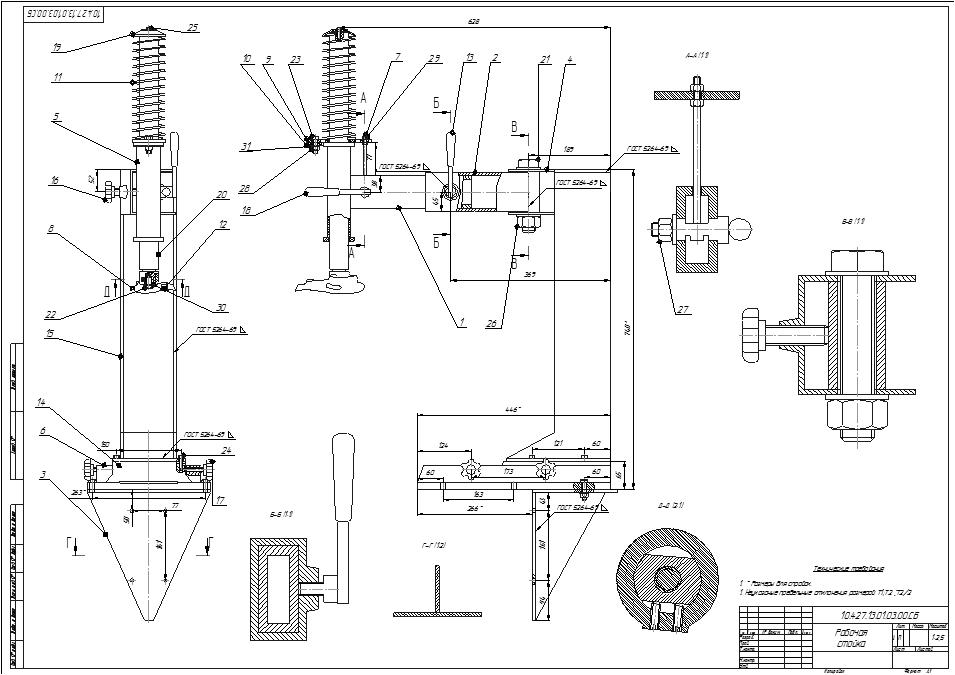

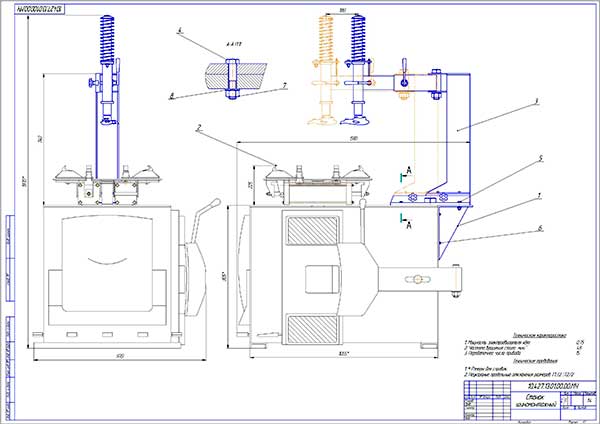

Подготовка фундамента (рис. 3). Станок должен быть установлен на ровную поверхность. Вставьте анкерные болты в имеющиеся отверстия в основании станка и закрутите их. При уклоне поверхность более чем на 25% компенсируйте его с помощью клиньев. При работе с шинами весом более 100 кг зафиксируйте станок на полу с помощью специальных анкерных болтов.

8. Соединение с источником питания Все операции по подключению станка к источнику питания может производить только квалифицированный специалист-электрик. Владелец оборудования должен обеспечить наличие: • Заземления электрической цепи. Подключение станка следует производить согласно имеющимся отметкам. • Автоматического размыкателя цепи (30 А). • Подключите станок к источнику питания, включите его и проверьте, соответствует ли направление вращения мотора стрелке на нем (рис. 5). Если мотор вращается в обратном направлении, необходимо поменять место подключения двух проводов местами. 6 Вращение мотора в противоположном направлении более чем несколько секунд может привести к полному его повреждению. Замечание: электрический и гидравлический моторы оснащены автоматическими выключателями при перегрузке (рис. 4).

Подключение станка следует производить согласно имеющимся отметкам. • Автоматического размыкателя цепи (30 А). • Подключите станок к источнику питания, включите его и проверьте, соответствует ли направление вращения мотора стрелке на нем (рис. 5). Если мотор вращается в обратном направлении, необходимо поменять место подключения двух проводов местами. 6 Вращение мотора в противоположном направлении более чем несколько секунд может привести к полному его повреждению. Замечание: электрический и гидравлический моторы оснащены автоматическими выключателями при перегрузке (рис. 4).

9. Проверка функционирования Перед началом работы со станком необходимо убедиться в правильной его установке и функциональности. Все нижеследующие манипуляции можно проводить только с полностью отключенным держателем инструмента (рис. 9). Установите инструментальную консоль (9) в указанное нерабочее положение. Разблокируйте держатель инструмента с помощью блокировки (10). Нажмите блокировку и установите ее в исходное (нерабочее) положение. Поверните главный выключатель (1) (рис. 4), чтобы запустить мотор. Нажмите на левую педаль (7), зажимное устройство начнет вращаться против часовой стрелки. Нажмите правую педаль (7), зажим начнет вращаться по часовой стрелке. Переместите джойстик (5) в направлении «а» ↔ «b», консоль (2) переместится вверх-вниз; переместите джойстик (5) в направлении «с» ↔ «d», консоль (2) будет перемещаться слева направо и обратно. Переведите вверх переключатель (6), чтобы раскрыть зажим, переведите вниз переключатель (6), чтобы закрыть зажим. Перемещение бокового рычага и зажима могут привести к повреждениям. Будьте предельно осторожны при работе с ними!

Нажмите блокировку и установите ее в исходное (нерабочее) положение. Поверните главный выключатель (1) (рис. 4), чтобы запустить мотор. Нажмите на левую педаль (7), зажимное устройство начнет вращаться против часовой стрелки. Нажмите правую педаль (7), зажим начнет вращаться по часовой стрелке. Переместите джойстик (5) в направлении «а» ↔ «b», консоль (2) переместится вверх-вниз; переместите джойстик (5) в направлении «с» ↔ «d», консоль (2) будет перемещаться слева направо и обратно. Переведите вверх переключатель (6), чтобы раскрыть зажим, переведите вниз переключатель (6), чтобы закрыть зажим. Перемещение бокового рычага и зажима могут привести к повреждениям. Будьте предельно осторожны при работе с ними!

10. Эксплуатация Замечание: Несоблюдение правил эксплуатации и дополнительных предупреждений, представленных в данном руководстве, может привести к серьезным травмам оператора и лиц, находящихся в зоне работы. Запрещается производить работу с устройством без предварительного ознакомления с данным руководством. Перед началом работы со станком все операторы должны пройти соответствующий 7инструктаж. Лицам, не задействованным в работе, запрещается находиться в помещении. Запрещается оставлять на станке какие-либо предметы, которые в процессе работы могут стать источником опасности. Запрещаются самостоятельные попытки модификации оборудования без предварительного согласия производителя. В процессе работы оператору рекомендуется забрать длинные волосы, воздержаться от длинной или слишком свободной одежды, галстуков, цепочек, колец, часов и прочих аксессуаров, которые могут попасть в движущиеся компоненты станка и привести к серьезным травмам. Чтобы немедленно остановить работу станка: Переведите главный выключатель в положение “0”. Отключите станок от источника питания. 11. Фиксация обода Станок позволяет работать с шинами размером 14-26″ на дисках с центральным отверстием диаметром от 120 мм до 700 мм. Методы работы и фиксации ободьев различного типа отличается (рис.

Перед началом работы со станком все операторы должны пройти соответствующий 7инструктаж. Лицам, не задействованным в работе, запрещается находиться в помещении. Запрещается оставлять на станке какие-либо предметы, которые в процессе работы могут стать источником опасности. Запрещаются самостоятельные попытки модификации оборудования без предварительного согласия производителя. В процессе работы оператору рекомендуется забрать длинные волосы, воздержаться от длинной или слишком свободной одежды, галстуков, цепочек, колец, часов и прочих аксессуаров, которые могут попасть в движущиеся компоненты станка и привести к серьезным травмам. Чтобы немедленно остановить работу станка: Переведите главный выключатель в положение “0”. Отключите станок от источника питания. 11. Фиксация обода Станок позволяет работать с шинами размером 14-26″ на дисках с центральным отверстием диаметром от 120 мм до 700 мм. Методы работы и фиксации ободьев различного типа отличается (рис. 7). Установите диск вертикально на держатель и удерживайте его в таком положении. Нажмите рычаг управления, чтобы поднять шину, переведите вверх регулятор силы зажима, чтобы зафиксировать диск.

7). Установите диск вертикально на держатель и удерживайте его в таком положении. Нажмите рычаг управления, чтобы поднять шину, переведите вверх регулятор силы зажима, чтобы зафиксировать диск.

При работе с тяжелыми или большими по размеру шинами используйте подходящее подъемное приспособление. Это позволит избежать травм оператора.

12. Бескамерные шины С помощью диска нажмите на край шины. (1) Убедитесь в том, что из камеры выпущен воздух, а колесо зафиксировано. (2) Переведите инструментальную консоль (9) в рабочее положение, зацепите рукоятку (10) за опору (8). Периодически проверяйте положение блокировки (10). (3) Используя джойстик (5) установите диск (12) у края обода (рис. 8).

(4) Приведите колесо во вращение и дайте диску переместиться (12) вперед. (5) Продолжите работу до тех пор, пока борт шины не будет полностью снят с обода. Чтобы облегчить работу, смажьте борт и обод колеса по всей окружности специальным смазочным материалом. Это позволит избежать повреждения шины и обода.

Это позволит избежать повреждения шины и обода.

Будьте внимательны! Следите за тем, чтобы пальцы не попали между шиной и инструментом. Чтобы избежать травм, при работе с внешним бортом шины производите вращение против часовой стрелки, а при работе с внутренним бортом шины – по часовой стрелке.

6) Отведите диск (12) от борта шины, отпустите блокировку (10), переведите консоль в исходное положение, переведите диск (12) к внутреннему борту шины. (7) Повторите операцию до тех пор, пока шина не будет полностью снята с обода (рис. 9). При переводе инструмента в рабочее положение, будьте внимательны, держите руки как можно дальше, чтобы избежать травм.

12.1 Демонтаж бескамерной шины (1) Установите инструментальную консоль (9) в нерабочее положение. Переведите ее к внешней плоскости колеса и убедитесь в правильном положении монтажного пальца. В противном случае нажмите регулятор положения (14), поверните инструмент на 180º, опустите его и зацепите за опору. (2) Отрегулируйте взаимное положение монтажного пальца (13) и шины, установите монтажный палец (13) между шиной и ободом. Вставьте монтажный палец (13) под борт шины и зацепите борт. (3) Опустите борт, чтобы избежать его соскальзывания с инструмента. 9(4) Переведите монтажный палец к внешнему краю обода. (5) Установите монтировку под монтажный палец между краем шины и бортом. (6) Нажмите на монтировку и удерживая ее нажатой опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца (рис. 10). (7) Вращайте колесо против часовой стрелки, чтобы полностью снять внешний борт шины с колеса (рис. 11). (8) Переведите рукоятку инструментальной консоли к внутренней части шины, установите диск рядом с бортом, вращайте колесо против часовой стрелки, чтобы полностью снять внутренний борт шины с колеса (рис. 12).

(2) Отрегулируйте взаимное положение монтажного пальца (13) и шины, установите монтажный палец (13) между шиной и ободом. Вставьте монтажный палец (13) под борт шины и зацепите борт. (3) Опустите борт, чтобы избежать его соскальзывания с инструмента. 9(4) Переведите монтажный палец к внешнему краю обода. (5) Установите монтировку под монтажный палец между краем шины и бортом. (6) Нажмите на монтировку и удерживая ее нажатой опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца (рис. 10). (7) Вращайте колесо против часовой стрелки, чтобы полностью снять внешний борт шины с колеса (рис. 11). (8) Переведите рукоятку инструментальной консоли к внутренней части шины, установите диск рядом с бортом, вращайте колесо против часовой стрелки, чтобы полностью снять внутренний борт шины с колеса (рис. 12).

12.2 Монтаж бескамерной шины (1) Зафиксируйте обод с помощью гидравлического зажимного устройства. (2) Смажьте оба борта шины и края шины специальным смазочным материалом. (3) Установите тиски самой верхней точке на внешнем крае обода (рис. 13). (4) Установите шину на платформу и опустите консоль. Отрегулируйте взаимное положение зажимного устройства и инструментальной консоли, установите внутренний борт шины на обод (удерживайте зажим в верхней точке).

(2) Смажьте оба борта шины и края шины специальным смазочным материалом. (3) Установите тиски самой верхней точке на внешнем крае обода (рис. 13). (4) Установите шину на платформу и опустите консоль. Отрегулируйте взаимное положение зажимного устройства и инструментальной консоли, установите внутренний борт шины на обод (удерживайте зажим в верхней точке).

(5) Поднимите обод и шину, вращайте их по часовой стрелке на 15-20 мм, шина будет располагаться под углом к ободу. (6) Убедитесь в том, что монтажный палец направлен на шину. В противном случае опустите блокировку, поверните палец на 180º и зафиксируйте. (7) Установите монтажный палец на расстоянии 5 мм от обода. (8) Вращайте колесо по часовой стрелке до тех пор, пока фиксатор шины не окажется в крайней нижней точке (рис. 14). (9) Снимите тиски с обода и установите инструмент в исходное положение (нерабочее). (10) Поверните инструментальную консоль к внешней части шины и зафиксируйте ее. (11) Установите тиски на внутренней стороне обода и вращайте колесо до тех пор, пока фиксатор не окажется в крайней верхней точке (рис. 15) 10(12) Вращайте колесо против часовой стрелки до тех пор, пока фиксатор не окажется в крайней нижней точке. (13) Снимите тиски. (14) Переместите платформу под колесо и опустите консоль (5), чтобы установить колесо на платформу. (15) Снимите колесо с гидравлического зажимного устройства. Следите за тем, чтобы колесо не скатилось. Замечание: запрещается накачивать шину, пока она зафиксирована гидравлическим зажимным устройством. Процедура чрезвычайно опасна!

(11) Установите тиски на внутренней стороне обода и вращайте колесо до тех пор, пока фиксатор не окажется в крайней верхней точке (рис. 15) 10(12) Вращайте колесо против часовой стрелки до тех пор, пока фиксатор не окажется в крайней нижней точке. (13) Снимите тиски. (14) Переместите платформу под колесо и опустите консоль (5), чтобы установить колесо на платформу. (15) Снимите колесо с гидравлического зажимного устройства. Следите за тем, чтобы колесо не скатилось. Замечание: запрещается накачивать шину, пока она зафиксирована гидравлическим зажимным устройством. Процедура чрезвычайно опасна!

13. Шины с камерами Внимание: раскрутите втулку, фиксирующую ниппель, чтобы он не мешал при демонтаже шины. Выполните все шаги, описанные выше для бескамерных шин. В случае с камерными шинами, остановите вращение колеса, как только обод будет ослаблен, чтобы предотвратить повреждение клапана накачки камеры. (1) Установите инструментальную консоль (9) в исходное положение, переведите его к внешней стороне колеса и зафиксируйте в рабочем положении. (2) Вращайте колесо, одновременно с этим переведите монтажный палец вперед и установите его между ободом и бортом шины. (3) Поверните обод так, чтобы он был на расстоянии 4-5 см от инструмента. Это позволит избежать соскальзывания борта с инструмента. (4) Переведите монтажный палец к внешнему краю обода. (5) Вставьте монтировку между ободом и бортом справа от инструмента (рис. 16). (6) Нажмите на монтировку и опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца. (7) Вращайте колесо против часовой стрелки, чтобы снять один из бортов шины. (8) Переведите инструментальную консоль в нерабочее положение, опустите консоль, чтобы шина оказалась на платформе (4). Установите платформу так, чтобы образовался небольшой зазор, необходимый для выемки камеры. (9) Выньте камеру и снова поднимите колесо. (10) Переведите инструментальную консоль к внутренней части шины, разверните монтажный палец на 180º и опустите консоль в рабочее положение.

(2) Вращайте колесо, одновременно с этим переведите монтажный палец вперед и установите его между ободом и бортом шины. (3) Поверните обод так, чтобы он был на расстоянии 4-5 см от инструмента. Это позволит избежать соскальзывания борта с инструмента. (4) Переведите монтажный палец к внешнему краю обода. (5) Вставьте монтировку между ободом и бортом справа от инструмента (рис. 16). (6) Нажмите на монтировку и опустите колесо до тех пор, пока край обода не окажется на расстоянии 5 мм от монтажного пальца. (7) Вращайте колесо против часовой стрелки, чтобы снять один из бортов шины. (8) Переведите инструментальную консоль в нерабочее положение, опустите консоль, чтобы шина оказалась на платформе (4). Установите платформу так, чтобы образовался небольшой зазор, необходимый для выемки камеры. (9) Выньте камеру и снова поднимите колесо. (10) Переведите инструментальную консоль к внутренней части шины, разверните монтажный палец на 180º и опустите консоль в рабочее положение. Установите палец между ободом и бортом шины и вращайте колесо до тех пор, пока борт не окажется у переднего края обода. 11(11) Установите обод на расстоянии 4-5 cм от инструмента. (12) Установите монтажный палец на 3 мм вглубь обода. (13) Установите монтировку между ободом и бортом шины справа от монтажного пальца (рис. 17). (14) Нажмите на монтировку, опустите колесо до тех пор, пока обод не окажется на расстоянии 5 мм от монтажного пальца. Вращайте колесо против часовой стрелки, чтобы полностью снять шину. По завершении демонтажа шины, удерживайте колесо, оно может упасть. Будьте внимательны! Убедитесь в том, что в зоне работы нет посторонних людей.

Установите палец между ободом и бортом шины и вращайте колесо до тех пор, пока борт не окажется у переднего края обода. 11(11) Установите обод на расстоянии 4-5 cм от инструмента. (12) Установите монтажный палец на 3 мм вглубь обода. (13) Установите монтировку между ободом и бортом шины справа от монтажного пальца (рис. 17). (14) Нажмите на монтировку, опустите колесо до тех пор, пока обод не окажется на расстоянии 5 мм от монтажного пальца. Вращайте колесо против часовой стрелки, чтобы полностью снять шину. По завершении демонтажа шины, удерживайте колесо, оно может упасть. Будьте внимательны! Убедитесь в том, что в зоне работы нет посторонних людей.

13.1 Монтаж шины с камерой (1) Если обод снят с зажимного устройства, установите его обратно, как описано в разделе «Фиксация обода». (2) Смажьте оба борта шины и обод специальной смазкой. (3) Установите тиски на внешнем крае обода в крайней верхней точке (рис. 18). Убедитесь в том, что тиски правильно и надежно зафиксированы. (4) Установите шину на платформу и опустите консоль зажимного устройства (удерживайте фиксаторы в крайней верхней точке), чтобы сперва зацепить борт. (5) Поднимите обод с зафиксированным бортом шины и поверните его на 15-20 см против часовой стрелки. Шина будет располагаться под углом. (6) Переведите инструментальную консоль в нерабочее положение, установите ее ближе к внутренней части шины. (7) Убедитесь в том, что монтажный палец установлен правильно. В противном случае, разверните его на 180º. (8) Установите монтажный палец у внешнего края обода на расстоянии 5 мм от него. (9) Проверьте положение монтажного пальца и при необходимости измените его. Вращайте колесо против часовой стрелки до тех пор, пока тиски не окажутся в самой низкой точке. Сперва установите борт в правильное положение относительно обода, затем снимите тиски (рис. 19). (10) Отведите инструментальную консоль от шины. (11) Переведите инструментальную консоль в исходное положение, затем установите ее на внешней стороне шины.

(4) Установите шину на платформу и опустите консоль зажимного устройства (удерживайте фиксаторы в крайней верхней точке), чтобы сперва зацепить борт. (5) Поднимите обод с зафиксированным бортом шины и поверните его на 15-20 см против часовой стрелки. Шина будет располагаться под углом. (6) Переведите инструментальную консоль в нерабочее положение, установите ее ближе к внутренней части шины. (7) Убедитесь в том, что монтажный палец установлен правильно. В противном случае, разверните его на 180º. (8) Установите монтажный палец у внешнего края обода на расстоянии 5 мм от него. (9) Проверьте положение монтажного пальца и при необходимости измените его. Вращайте колесо против часовой стрелки до тех пор, пока тиски не окажутся в самой низкой точке. Сперва установите борт в правильное положение относительно обода, затем снимите тиски (рис. 19). (10) Отведите инструментальную консоль от шины. (11) Переведите инструментальную консоль в исходное положение, затем установите ее на внешней стороне шины. (12) Разверните инструмент на 180º. (13) Вращайте колесо до тех пор, пока ниппель не окажется в крайней нижней точке. (14) Установите платформу (10) под колесом и опустите консоль (5) так, чтобы шина оказалась на платформе. Установите платформу так, чтобы между шиной и ободом образовался небольшой зазор, необходимый для выемки камеры. 12Замечание: отверстие для ниппеля может располагаться ассиметрично по отношению к центру обода; в этом случае расположите и установите камеру, как показано на рис. 20; проденьте ниппель через отверстие и зафиксируйте его стопорным кольцом. (15) Установите камеру в углубление обода (замечание: чтобы облегчить операцию, рекомендуется одновременно вращать обод по часовой стрелке). (16) Немного накачайте камеру (чтобы не было складок). Это позволит избежать ее перекручивания и сжимания при монтаже второго борта. (17) Установите удлинение на ниппель и снимите стопорное кольцо. Замечание: цель данной операции – ослабить ниппель для того, чтобы не повредить его при монтаже второго борта.

(12) Разверните инструмент на 180º. (13) Вращайте колесо до тех пор, пока ниппель не окажется в крайней нижней точке. (14) Установите платформу (10) под колесом и опустите консоль (5) так, чтобы шина оказалась на платформе. Установите платформу так, чтобы между шиной и ободом образовался небольшой зазор, необходимый для выемки камеры. 12Замечание: отверстие для ниппеля может располагаться ассиметрично по отношению к центру обода; в этом случае расположите и установите камеру, как показано на рис. 20; проденьте ниппель через отверстие и зафиксируйте его стопорным кольцом. (15) Установите камеру в углубление обода (замечание: чтобы облегчить операцию, рекомендуется одновременно вращать обод по часовой стрелке). (16) Немного накачайте камеру (чтобы не было складок). Это позволит избежать ее перекручивания и сжимания при монтаже второго борта. (17) Установите удлинение на ниппель и снимите стопорное кольцо. Замечание: цель данной операции – ослабить ниппель для того, чтобы не повредить его при монтаже второго борта. (18) Поднимите колесо и установите тиски на внешней стороне второго борта, на расстоянии 20 см от ниппеля. (19) Вращайте обод по часовой стрелке до тех пор, пока тиски не окажутся в положении «9 часов». (20) Установите инструментальную консоль в рабочее положение. (21) Установите монтажный палец на расстоянии 5 мм от внешнего края обода. (22) Вращайте обод по часовой стрелке, чтобы полностью установить шину на обод. (23) Снимите тиски, снимите монтажный инструмент. Для этого вращайте обод против часовой стрелки. (24) Установите инструментальную консоль в исходное положение. (25) Установите платформу под колесо и опустите консоль зажимного устройства так, чтобы колесо оказалось на платформе. (26) Опустите колесо на платформу и убедитесь в том, что ниппель располагается четко по центру. В противном случае немного поверните обод, чтобы отрегулировать положение ниппеля. Зафиксируйте его с помощью стопорного кольца, предварительно сняв удлинение. (27) Снимите колесо с зажимного устройства.

(18) Поднимите колесо и установите тиски на внешней стороне второго борта, на расстоянии 20 см от ниппеля. (19) Вращайте обод по часовой стрелке до тех пор, пока тиски не окажутся в положении «9 часов». (20) Установите инструментальную консоль в рабочее положение. (21) Установите монтажный палец на расстоянии 5 мм от внешнего края обода. (22) Вращайте обод по часовой стрелке, чтобы полностью установить шину на обод. (23) Снимите тиски, снимите монтажный инструмент. Для этого вращайте обод против часовой стрелки. (24) Установите инструментальную консоль в исходное положение. (25) Установите платформу под колесо и опустите консоль зажимного устройства так, чтобы колесо оказалось на платформе. (26) Опустите колесо на платформу и убедитесь в том, что ниппель располагается четко по центру. В противном случае немного поверните обод, чтобы отрегулировать положение ниппеля. Зафиксируйте его с помощью стопорного кольца, предварительно сняв удлинение. (27) Снимите колесо с зажимного устройства. Следите за тем, чтобы колесо не упало. (28) Удалите платформу, чтобы снять колесо и снимите колесо.

Следите за тем, чтобы колесо не упало. (28) Удалите платформу, чтобы снять колесо и снимите колесо.

14. Колесо с кольцом (1) Зафиксируйте колесо на зажимном устройстве, как описано выше. Убедитесь в том, что оно спущено. (2) Опустите инструментальную консоль в рабочее положение до тех пор. (3) Установите диск для отрыва борта рядом с ободом (рис. 21). (4) Вращайте колесо, одновременно переместите диск несколько вперед по контуру обода, чтобы полностью снять один из бортов шины. Замечание: смажьте поверхности специальной смазкой. 13Внимание: при работе с камерными шинами, необходимо выполнять все операции с особой осторожностью; будьте готовы остановить диск в любой момент в случае повреждении борта; будьте осторожны – не повредите ниппель камеры. (5) (рис. 22) Подцепите край разъемного кольца монтировкой, и, удерживая его, подведите диск для отрыва борта под образовавшийся зазор между кольцом и ободом. Вращайте колесо против часовой стрелки, чтобы полностью снять разъемное кольцо. (6) Вставьте ниппель внутрь обода. Будьте осторожны – не повредите ниппель. (7) Переведите инструментальную консоль (9) в исходное положение, а затем – к внутренней стороне колеса. (8) Опустите инструментальную консоль в рабочее положение. (9) Установите диск как можно ближе к шине, отделите половину окружности шины от обода (рис. 23). (10) Верните инструментальную консоль в исходное положение. (11) Опустите консоль зажимного устройства, чтобы установить колесо на платформу. Демонтаж шины завершен.

(6) Вставьте ниппель внутрь обода. Будьте осторожны – не повредите ниппель. (7) Переведите инструментальную консоль (9) в исходное положение, а затем – к внутренней стороне колеса. (8) Опустите инструментальную консоль в рабочее положение. (9) Установите диск как можно ближе к шине, отделите половину окружности шины от обода (рис. 23). (10) Верните инструментальную консоль в исходное положение. (11) Опустите консоль зажимного устройства, чтобы установить колесо на платформу. Демонтаж шины завершен.

Монтаж шины на колесо с кольцом (1) Зафиксируйте обод, поверните его так, чтобы отверстие для ниппеля располагалось в крайней нижней точке. Смажьте оба борта шины и обод специальным смазочным материалом. (2) Установите шину на платформу. При работе с камерными шинами расположите обод так, чтобы отверстие для ниппеля оказалось в крайней нижней точке. (3) Переведите платформу так, чтобы установить оба борта шины на обод. (4) Переведите инструментальную консоль к внешней стороне колеса и опустите ее в рабочее положение. Диск для отрыва борта должен быть направлен на колесо. Вращая колесо, переведите диск вперед, чтобы вставить его под борт шины. (5) Установите разъемное кольцо на обод и зафиксируйте стопорной гайкой (рис. 24). (6) Переведите инструментальную консоль в исходное положение, отпустите зажим и передвиньте платформу так, чтобы снять колесо с оси.

(4) Переведите инструментальную консоль к внешней стороне колеса и опустите ее в рабочее положение. Диск для отрыва борта должен быть направлен на колесо. Вращая колесо, переведите диск вперед, чтобы вставить его под борт шины. (5) Установите разъемное кольцо на обод и зафиксируйте стопорной гайкой (рис. 24). (6) Переведите инструментальную консоль в исходное положение, отпустите зажим и передвиньте платформу так, чтобы снять колесо с оси.

15. Техническое обслуживание и ремонт оборудования Техническое обслуживание и ремонт станка должен производить только квалифицированный специалист. Правильная и безаварийная эксплуатация оборудования возможна при регулярном проведении мероприятий по техническому обслуживанию и ремонту в полном соответствии с инструкциями, представленными в данном руководстве. Невозможность проведения регулярного технического обслуживания может отрицательно повлиять на работу и надежность оборудования, повысит риск эксплуатации для всех операторов и автомобиля, с которым будет производиться работа. Перед началом мероприятий по техническому обслуживанию отключите станок от источника электропитания. При обнаружении неисправных деталей немедленно замените их в авторизированном сервисном центре. ПЕРЕД ВЫПОЛНЕНИЕМ ЛЮБОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ УБЕДИТЕСЬ В ТОМ, ЧТО В ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА НЕТ КОЛЕСА.

Перед началом мероприятий по техническому обслуживанию отключите станок от источника электропитания. При обнаружении неисправных деталей немедленно замените их в авторизированном сервисном центре. ПЕРЕД ВЫПОЛНЕНИЕМ ЛЮБОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ УБЕДИТЕСЬ В ТОМ, ЧТО В ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА НЕТ КОЛЕСА.

ЕЖЕМЕСЯЧНО • С помощью шприц-масленки добавьте смазку в соответствующие места станка. • Очистите от пыли и грязи, и смажьте консистентной смазкой поверхности трения подвижных частей станка: узел зажима диска, направляющие перемещения каретки, узлы фиксации инструментальной консоли. • Проверьте штоки гидроцилиндров на отсутствие задиров. Штоки должны быть выдвинуты. • Проверьте уровень гидравлической жидкости в гидроприводе, при необходимости – долейте. Штоки гидроцилиндров подъема колеса и передвижения каретки должны быть задвинуты, зажимное устройство диска должно быть в закрытом положении. Рекомендуется использовать минеральную гидравлическую жидкость вязкостью 32cСт (например, Mobil Oil DTE 24 или аналогичную). ЕЖЕКВАРТАЛЬНО • Продуйте сжатым воздухом элементы пульта управления. • Убедитесь в отсутствие дребезга и перегрева элементов пульта управления. • Очистите от пыли и грязи корпуса электродвигателей. • Проверьте целостность вентиляторов охлаждения двигателей. • Проверьте отсутствие потеков масла на штоках гидроцилиндров и в гидравлических соединениях (шланги, фитинги). • Проверьте давление срабатывания предохранительного клапана гидросистемы по манометру.

ЕЖЕКВАРТАЛЬНО • Продуйте сжатым воздухом элементы пульта управления. • Убедитесь в отсутствие дребезга и перегрева элементов пульта управления. • Очистите от пыли и грязи корпуса электродвигателей. • Проверьте целостность вентиляторов охлаждения двигателей. • Проверьте отсутствие потеков масла на штоках гидроцилиндров и в гидравлических соединениях (шланги, фитинги). • Проверьте давление срабатывания предохранительного клапана гидросистемы по манометру.

ПРИ ПРОСТОЕ в течение длительного времени (3-4 месяца): (1) Опустить консоль зажимного устройства (2) Установить консоль в нерабочее положение (3) Отключить станок от источника электропитания (4) Смазать платформу (5) Слить и утилизировать старую гидравлическую жидкость в соответствии с нормами местного законодательства (6) Смазать ось инструментальной консоли. 16. Транспортировка и хранение Шиномонтажный станок необходимо транспортировать в оригинальной упаковке. Перемещать оборудование следует с помощью погрузчика соответствующей грузоподъемности. Захватывать станок следует, как показано на рис. 26. Распакуйте станок и убедитесь в отсутствии повреждений оборудования в процессе транспортировки. Распакуйте все аксессуары, входящие в комплект поставки. Храните упаковочные материалы в безопасном, недоступном для детей месте. Аккуратно обращайтесь с упаковочными материалами, не повредите оборудование при распаковке. Временное хранение оборудования должно осуществляться при следующих условиях: — максимальная относительная влажность — до 95% — температура от -5 до +60ºC Спецификация на гидравлическую жидкость для насоса Динамическая вязкость при 40°С, мм2/сек 41.4…50.6 Динамическая вязкость при 50°С, мм2/сек 27…33 Индекс вязкости ≥90 Температура вспышки, °С ≥170 Температура застывания, °С ≤-25 Стойкость к окислению (кислотное число, КОН) ≥1000 Стойкость к вспениванию при 93°С, мл ≤50 Использовать при температуре, °С -10…+40 В качестве смазки можно использовать любое маловязкое смазочное масло для механизмов, работающих под высокой нагрузкой.

Захватывать станок следует, как показано на рис. 26. Распакуйте станок и убедитесь в отсутствии повреждений оборудования в процессе транспортировки. Распакуйте все аксессуары, входящие в комплект поставки. Храните упаковочные материалы в безопасном, недоступном для детей месте. Аккуратно обращайтесь с упаковочными материалами, не повредите оборудование при распаковке. Временное хранение оборудования должно осуществляться при следующих условиях: — максимальная относительная влажность — до 95% — температура от -5 до +60ºC Спецификация на гидравлическую жидкость для насоса Динамическая вязкость при 40°С, мм2/сек 41.4…50.6 Динамическая вязкость при 50°С, мм2/сек 27…33 Индекс вязкости ≥90 Температура вспышки, °С ≥170 Температура застывания, °С ≤-25 Стойкость к окислению (кислотное число, КОН) ≥1000 Стойкость к вспениванию при 93°С, мл ≤50 Использовать при температуре, °С -10…+40 В качестве смазки можно использовать любое маловязкое смазочное масло для механизмов, работающих под высокой нагрузкой.

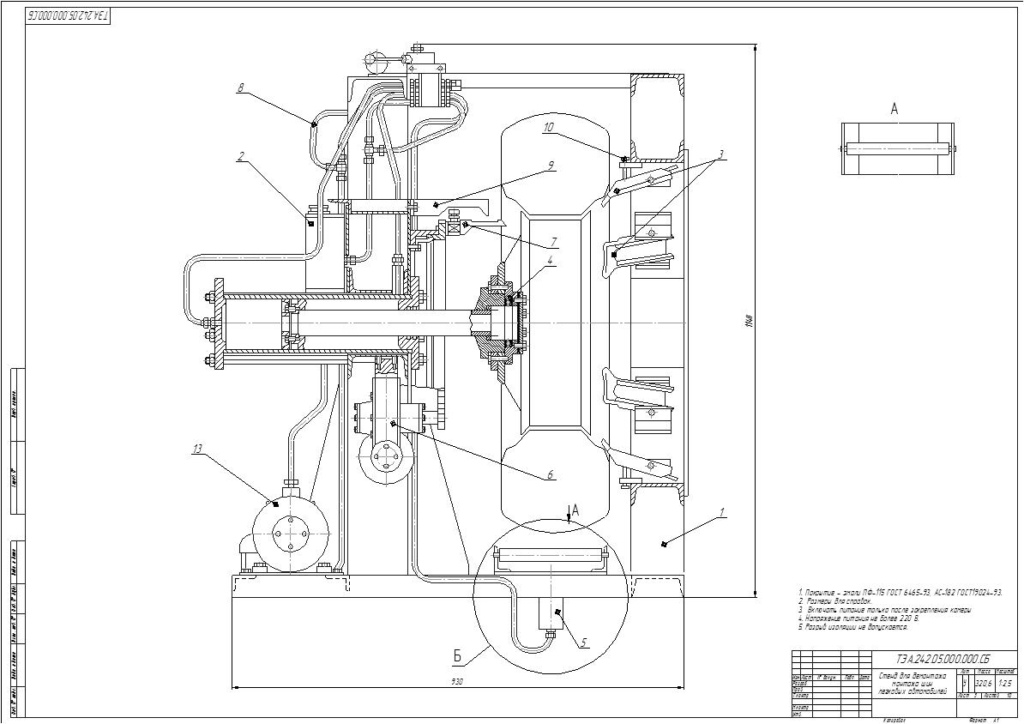

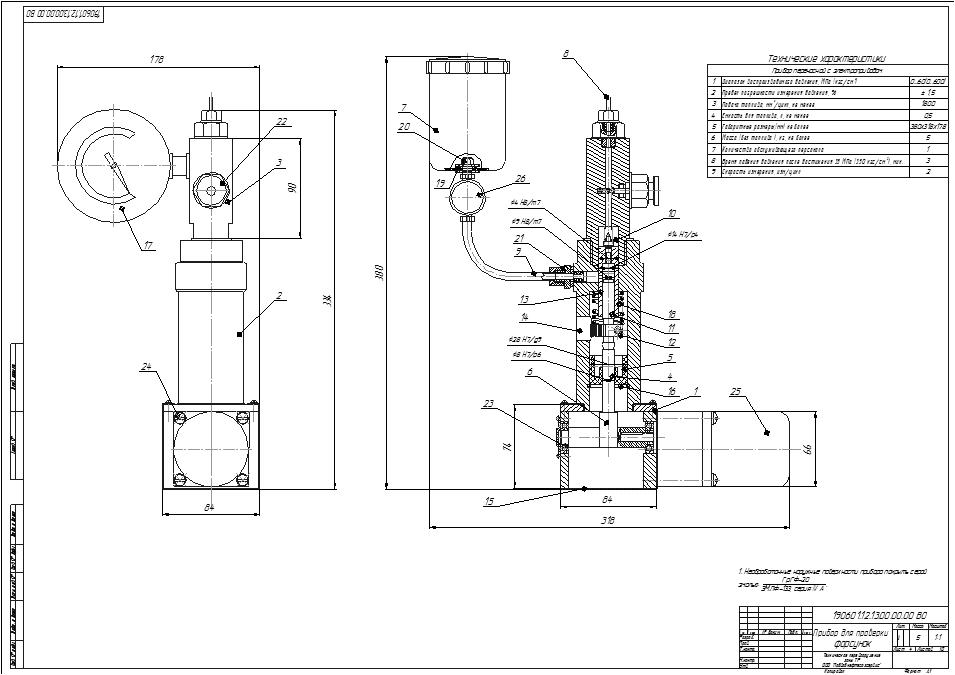

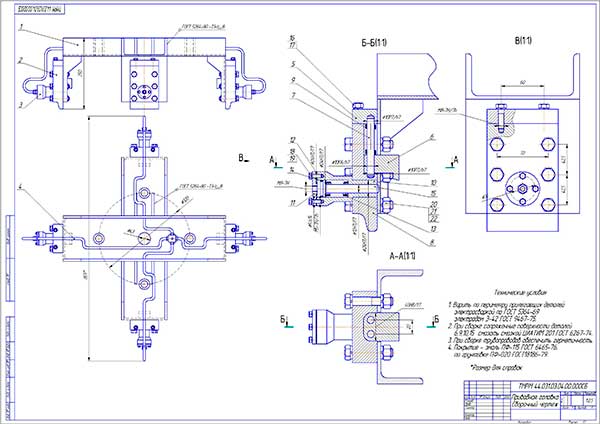

18. Схема гидравлических соединений

KronVuz KV-503 полуавтоматический шиномонтажный станок

Основные технические особенности:

Размер монтируемого диска до 24 дюймов

Шестигранный монтажный шток на автоматических станках

Надежная монтажная головка для тяжелых условий эксплуатации

Пластиковые накладки на зажимные кулачки для работы с литыми дисками

Зажимные кулочки из прочной стали

Монтажный стол выполнен из прочной стали

Верхняя стойка на автоматическом станке изготовлена из прочной стали большой толщины

Четырехгранный монтажный шток на полуавтоматических станках

Откидная верхняя стойка

Эргономичная рукоятка откидования стойки

Откидная задняя стойка

Усиленное болтовое крепление монтажной стойки

Хромированный монтажный ломик

Отжимная лопатка с резиновыми демпферами и накладками

Элементы управления станком

Пневмоцелиндры высокой прочности

Блок фильтрации воздуха

Удерживающее устройство для смазки

Распаковка

Распакуйте станок в соответствии с инструкцией. Снимите упаковку и осмотрите устройство на наличие повреждений и аксессуаров. Если возникли сомнения по целостности оборудования, обратитесь в сервис/к продавцу. Держите все материалы подальше от детей. Утилизируйте должным образом упаковочные материалы, не вызывая загрязнения природы. Снимите верхнюю часть упаковки, боковые стойки и нижний паллет, храните в безопасном месте.

Снимите упаковку и осмотрите устройство на наличие повреждений и аксессуаров. Если возникли сомнения по целостности оборудования, обратитесь в сервис/к продавцу. Держите все материалы подальше от детей. Утилизируйте должным образом упаковочные материалы, не вызывая загрязнения природы. Снимите верхнюю часть упаковки, боковые стойки и нижний паллет, храните в безопасном месте.

Внимание: на деталях нанесены специальные антикоррозийные масла, которые способны притягивать пыль, чистить их при необходимости.

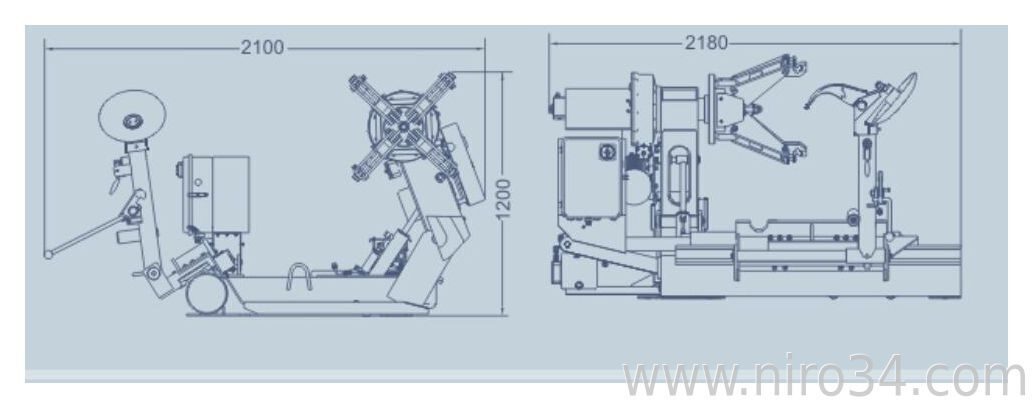

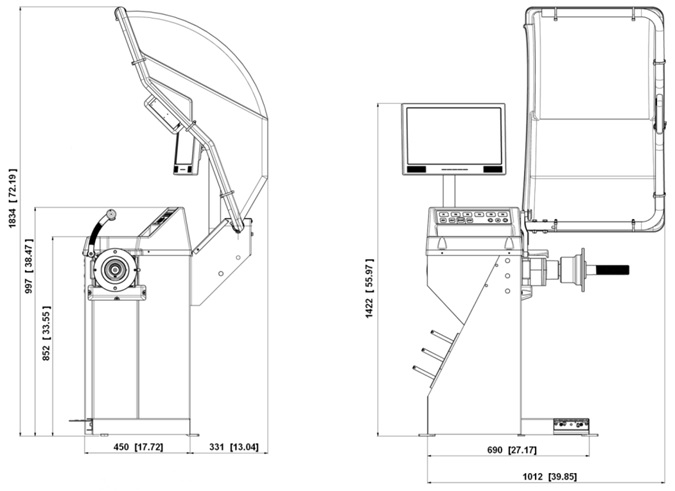

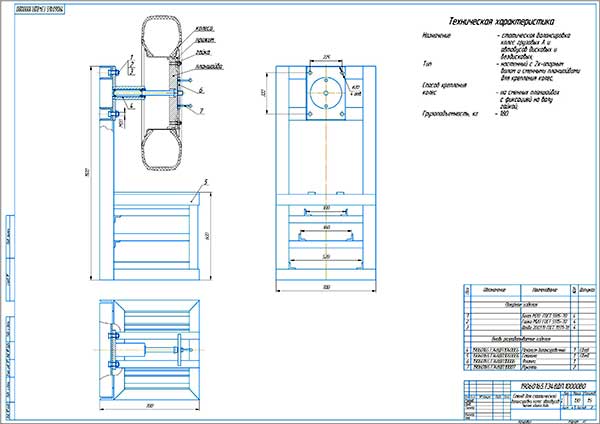

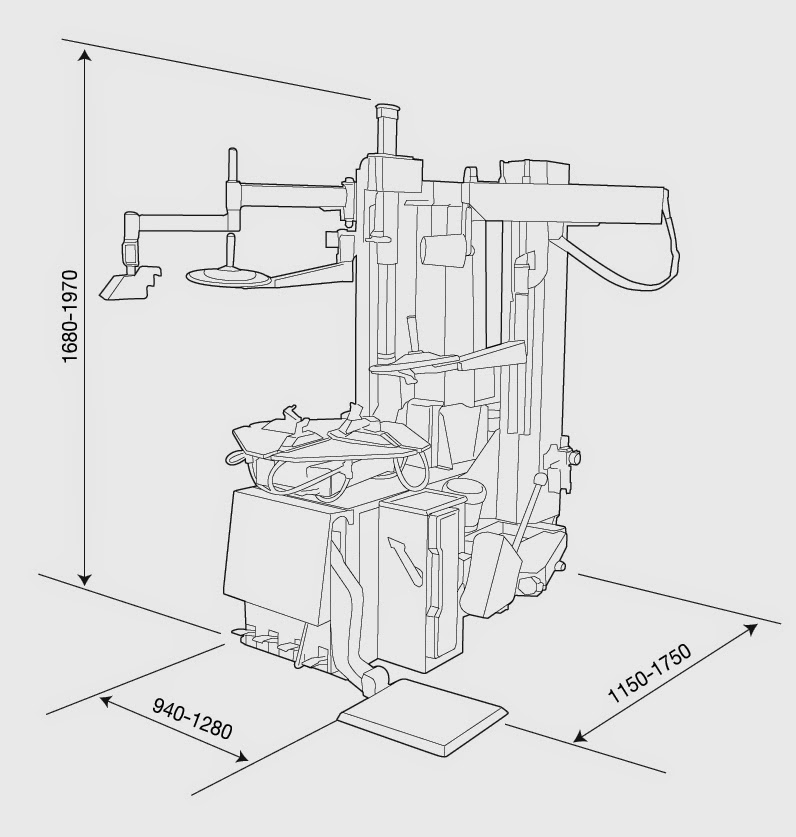

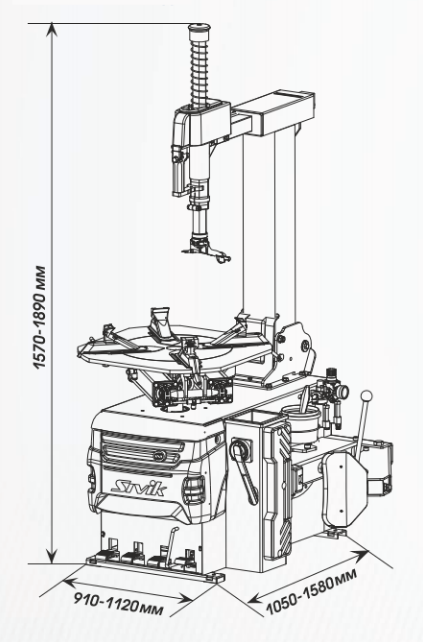

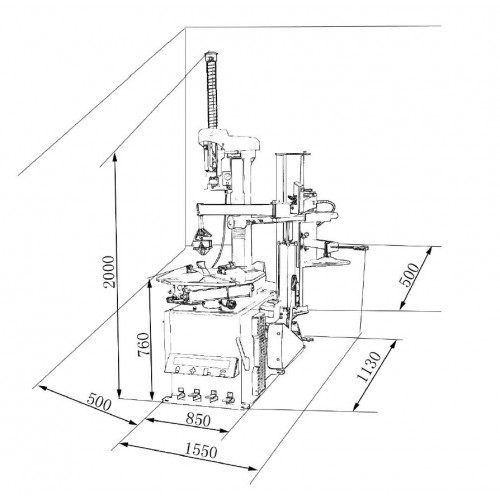

Расположение

Место для установки устройства должно соответствовать требованиям безопасности, учтите габаритные размеры станка: 1740х950х830 мм. Устройство должно быть установлено в непосредственной близости от источника электропитания и пневмолинии. Установите станок на ровный бетонный пол или другое твердое основание. Можно закрепить станок при помощи 4-х анкерных болтов для избегания лишнего шума и вибрации. Оставьте достаточно места для эксплуатации и технического обслуживания станка. Не менее чем по 1м с лицевых сторон и не менее 0,5м позади, чтобы различные выполняемые операции не были ограничены. (Смотрите рисунок 1). Если станок расположен на улице, то должен использоваться защитный чехол. Никогда не пользуйтесь станком рядом с легковоспламеняющимся газом.

Не менее чем по 1м с лицевых сторон и не менее 0,5м позади, чтобы различные выполняемые операции не были ограничены. (Смотрите рисунок 1). Если станок расположен на улице, то должен использоваться защитный чехол. Никогда не пользуйтесь станком рядом с легковоспламеняющимся газом.

Рисунок 1. Схема расположения шиномонтажного станка

Установка

Установка с задней консоли

Для установки используйте 1 м подъемной стропы с соответствующей подъемной нагрузкой (смотрите массу устройства). Оберните стропу вокруг консоли и отодвиньте отжимную руку как показано на рисунке 2. Поднимите заднюю консоль при помощи подъемного устройства. Расположите заднюю консоль на корпусе станка. Закрепите заднюю консоль к корпусу станка при помощи винтов в соответствующем положении, как указано на рисунке 3.

Рисунок 2. Установка задней консоли

Рисунок 3. Монтаж задней консоли шиномонтажного станка

Установка пружины на вертикальный стержень

Поднимите опущенный вертикальный стержень на 10 см и зафиксируйте его, как показано на рисунке 4. Снимите фиксатор пружины в верхней части стержня при помощи шестигранного ключа на 6 мм (смотрите рисунок 4).

Снимите фиксатор пружины в верхней части стержня при помощи шестигранного ключа на 6 мм (смотрите рисунок 4).

Внимание: во время выкручивания фиксатора, придерживайте нижнюю часть стержня рукой (смотрите рисунок 4). Снимите стержень и уберите пружину, снова установите стержень в отверстие на кронштейне и зафиксируйте его в самом верху. Установите пружину на стержень сверху и закрутите фиксатор пружины при помощи шестигранного ключа на 6 мм (смотрите рисунок 4).

Рисунок 4. Установка пружины на вертикальный стержень

Установка станка

Открутите два болта, которые крепят станок к поддону (смотрите рисунок 5). Зафиксируйте станок подъемной стропой вокруг задней консоли: через поворотную консоль.

Внимание: следите за тем, чтобы пневматические трубки, подходящие к цилиндрам, не пережимались через заднюю консоль при помощи петли. Общую схему фиксации станка смотрите на рисунке 5.

Рисунок 5. Установка станка

Пневматическое соединение

Подключите пистолет накачки к муфте, расположенной слева от воздушного фильтра (смотрите рисунок 6). Подключите подачу сжатого воздуха к муфте, расположенной между смазочным и воздушным фильтром (смотрите рисунок 6).

Подключите подачу сжатого воздуха к муфте, расположенной между смазочным и воздушным фильтром (смотрите рисунок 6).

Электрическое соединение

Все работы на электрической системе устройства, включая простые операции, должны быть выполнены только квалифицированным персоналом. Убедитесь, что питающее электрическое напряжение является таким же, как указано на информационной пластине устройства (смотрите рисунок 6). Убедитесь, что вилка и кабель питания станка соответствует европейским нормам. Вилка должна быть заземлена. Проверьте заземление. Подключение к сети нужно производить через автомат аварийного отключения, проводка для подключения должна иметь диаметр не менее 3 мм.

Внимание: производитель не несет ответственности за несоблюдение правил, приведенных выше в инструкции.

Эксплуатационная проверка

Для правильной работы устройства, проверьте, что когда нажата педаль управления вращением (рисунок 6-А), монтажная поворотная консоль вращается в правильном направлении по часовой стрелке.

Рисунок 6. Пневматическое и электрическое соединение на станке

Неисправности, их причины и устранение

| Неисправность | Причина | Возможные решения |

| Монтажная консоль не вращается в любом направлении. |

|

|

| Нажатие на педаль управления вращением заставляет монтажную консоль вращаться против часовой стрелки. |

|

|

| Зажимные кулачки работают с недостаточной мощностью. |

|

|

| Зажимные кулачки не правильно фиксируют обод диска. |

|

|

| Отжимное устройство не развивает достаточного усилия для отрыва шинной кромки. |

|

|

Внимание: другие неисправности носят сугубо технический характер и должны быть проверены и при необходимости исправлены только квалифицированным персоналом.

Операции и использование

Внимание: не включайте оборудование, не завершив обучение у квалифицированного персонала. При эксплуатации станка используйте соответствующие средства индивидуальной защиты, такие как очки, наушники и рабочие ботинки. Убедитесь, что напряжение, источник сжатого воздуха и уровень масла находятся в соответствии с требованиями по эксплуатации.

Элементы

Во избежание повреждений при монтаже/демонтаже колес, особенно из легкого сплава, используйте специальную лопатку для шин. Для облегчения демонтажа и улучшения защиты шин, смажьте область между ободом и бортом шины, где шиномонтажная головка касается края диска, промышленной смазкой или раствором мыла. Обратите особое внимание на направление вращения шины, отмечено стрелками на шине. Устанавливайте шины на диск соответствующего размера. Проверьте шину и диск на наличие повреждений (износ, порезы, проколы, черезмерное биение, эрозия и т.д.) перед тем, как монтировать колесо. Никогда не игнорируйте требования по монтажу/демонтажу специальных колес. При накачивании шины, убедитесь, что давление возрастает равномерно. Проверяйте поверхность шины и обода на наличие пропускания воздуха как можно чаще.

Для облегчения демонтажа и улучшения защиты шин, смажьте область между ободом и бортом шины, где шиномонтажная головка касается края диска, промышленной смазкой или раствором мыла. Обратите особое внимание на направление вращения шины, отмечено стрелками на шине. Устанавливайте шины на диск соответствующего размера. Проверьте шину и диск на наличие повреждений (износ, порезы, проколы, черезмерное биение, эрозия и т.д.) перед тем, как монтировать колесо. Никогда не игнорируйте требования по монтажу/демонтажу специальных колес. При накачивании шины, убедитесь, что давление возрастает равномерно. Проверяйте поверхность шины и обода на наличие пропускания воздуха как можно чаще.

Демонтаж колеса

Внимание: спустите шину полностью. Удалите все посторонние вещи и грузики с краев диска (как показано на рисунке 7). Смажьте борт шины при помощи кисти смазкой или мыльным раствором. В противном случае борт шины будет прилипать к диску.

Рисунок 7. Удаление посторонних предметов

Поместите шину между резиновой прокладкой и отбортовщиком (рисунок 8-Е) в расстоянии 1 см от его края и обода диска. Нажмите педаль (рисунок 8-В), чтобы отделить шину от обода диска.

Нажмите педаль (рисунок 8-В), чтобы отделить шину от обода диска.

Рисунок 8. Отделение шины от обода колеса

Данная операция повторяется в различных точках шины, пока шинная кромка не будет полностью отделена. Повторите описанные выше шаги на другой части шины для полного отделения шины от обода диска.

Внимание: при использовании отжимного рычага всегда следите, чтобы рука или другие части тела не находились между шиной и отжимной лопаткой. Отпустите рычаг блокировки вертикального стержня (рисунок 9-L), чтобы он мог перемещаться вертикально. Нажмите на педаль [С] для открытия зажимных кулачков [О], для дальнейшей фиксации внешнего обода колеса при внутренней фиксации данная операция не выполняется. Поместите колесо на поворотную консоль. Обод колеса должен симметрично войти в канавки, плотно расположиться на прижимных кулачках.

Рисунок 9. Условные обозначения шиномонтажного станка

Внимание: различные типы зажимных кулачков могут быть выбраны в зависимости от различных типов дисков. Для зажима шины сведите зажимные кулачки вместе нажатием педали станка (рисунок 9-D). В случае несоответствия зажимных кулачков, разведите кулачки наружу (2-3 см. от края обода) и поместите колесо на поворотной консоли. Расположите обод близко к кулачкам и нажмите педаль [D] для зажима диска (рисунок 10).

Для зажима шины сведите зажимные кулачки вместе нажатием педали станка (рисунок 9-D). В случае несоответствия зажимных кулачков, разведите кулачки наружу (2-3 см. от края обода) и поместите колесо на поворотной консоли. Расположите обод близко к кулачкам и нажмите педаль [D] для зажима диска (рисунок 10).

Рисунок 10. Зажим диска на шиномонтажном станке

Потяните за ручку (рисунок 9-L) и установите монтажную руку вместе с монтажной головкой в удобное положение (как показано на рисунке 12). Нажмите на рычаг [L] для фиксации монтажной руки, убедитесь, что монтажная головка расположена на расстоянии 1-2 мм от внешнего края обода, чтобы избежать повреждение монтажной головки и монтируемого диска.

Рисунок 11. Вставка монтажного рычага

Вставьте монтажный рычаг вблизи монтажной головки, нажимайте на него и на колесо с противоположной стороны (рисунок 11) до опускания верхнего края шины, пока другой верхний край шины не зафиксируется на шиномонтажной головке (рисунок 13).

Внимание: чтобы избежать повреждения монтажным рычагом впускного клапана (ниппеля), держитесь от него на расстоянии 10 см (как показано на рисунке 15). Нажмите педаль (рисунок 9-А), чтобы вращать монтажную консоль по часовой стрелке (рисунок 11, 14), пока не отойдут все края шины от диска.

Рисунок 12. Установка монтажной руки и головки в удобное место

Внимание: для очень жестких низкопрофильных шин, края которых могут легко соскочить, перед поворотом консоли по часовой стрелке, можно повернуть немного консоль против часовой на 1-2 мм, зафиксировав монтажную головку внутри шины.

Рисунок 13. Фиксация верхнего края шины на монтажной головке

Если процесс демонтажа прервался, то остановите вращение консоли, нажмите педаль (рисунок 9-А), чтобы консоль вращалась против часовой стрелки.

Рисунок 14. Вращение монтажной консоли по часовой стрелке

Если есть ниппель в шине, удалите его. Приподнимите колесо, чтобы поддеть нижний край колеса, (смотрите рисунок 15). Нажмите педаль [А], чтобы отделить нижний край шины от диска. Освободите рычаг [L], чтобы поднять монтажную головку, снять колесо и завершить демонтаж.

Нажмите педаль [А], чтобы отделить нижний край шины от диска. Освободите рычаг [L], чтобы поднять монтажную головку, снять колесо и завершить демонтаж.

Внимание: держите руки и остальные части тела подальше от движущихся частей устройства. Никогда не носите ожерелье, браслеты и свободную одежду при работе со станком, так как это может быть опасно!

Рисунок 15. Безопасное расстояние от ниппеля

Монтаж колеса

Внимание: проверьте размер шины и диска, чтобы убедиться, что они совпадают друг с другом.

Зажмите обод плотно так же, как и при демонтаже колеса. Используйте смазку, нанесите густой раствор мыла на шину и обод диска. Установите шиномонтажную головку на ободе, освободите рычаг [L], чтобы опустить монтажную головку обратно в рабочее положение. Установите монтажную головку между шиной и диском, чтобы борт шины упирался в головку (смотрите рисунок 17).

Рисунок 16. Приподнятие колеса для фиксации нижнего края

Рисунок 17. Установка головки для упирания в борт шины

Установка головки для упирания в борт шины

После начала движения консоли край шины должен располагаться под головкой или ободом диска, как показано на рисунке 18.

Рисунок 18. Правильное расположение края шины под головкой

Следите за правильным монтажом кромки шины, избегайте нахлеста и зажима кромки шины. При этом нажимайте на центральную часть шины. Нажмите на педаль (рисунок 9-А), чтобы вращалась консоль по часовой стрелке, в результате чего нижний борт шины попадет под паз обода полностью.

Рисунок 19. Правильное расположение кромки шины

Если на шине должна быть установлена камера, то аккуратно расположите её вокруг обода и избегайте её повреждения головкой. Держите её на нужном расстоянии на протяжении всего процесса монтажа. Чтобы установить верхний борт шины, правильно расположите кромку шины на головке (рисунок 19-А), чтобы кромка могла сползти в паз (рисунок 19-В). Надавливайте на противоположную часть шины как при демонтаже, для равномерного попадания верхней кромки шины в паз обода (смотрите рисунок 20).

Рисунок 20. Равномерное попадание верхней кромки шины в паз обод

Нажмите педаль (рисунок 17-А) для вращения консоли, сохраняйте нажатие на шину. Как только останется 10-15 см, остановите вращение, чтобы избежать повреждение шины. Проверьте шину на наличие повреждений. Нажмите снова на педаль [А], чтобы консоль вращалась против часовой стрелки до тех пор, пока шина не станет на своё первоначальное положение.

Внимание: нет необходимости каждый раз перемещать монтажную руку и стойку, если размер монтированных/демонтированных дисков одинаковый. В процессе монтажа, держите голову и руки подальше от области между монтажной рукой и поворотным кронштейном, во избежание травм!

Накачка шин

Внимание: процесс накачки может быть очень опасен. Примите все необходимые меры предосторожности при выполнении данной процедуры. Убедитесь в надежном соединении воздушного шланга, перед накачкой шины. Процесс накачки шины изображен на рисунке 21. Данный станок оснащен манометром для контролирования накачиваемого давления. Соедините пистолет накачки с ниппелем на колесе. Медленно нажмите на пистолет во время накачки шины, чтобы убедится в правильности показаний манометра. Давление накачки не должно превышать 3,5 бара. Если давление накачки превысило допустимый предел, то нажмите кнопку на пистолете, чтобы сбросить давление до требуемого уровня.

Данный станок оснащен манометром для контролирования накачиваемого давления. Соедините пистолет накачки с ниппелем на колесе. Медленно нажмите на пистолет во время накачки шины, чтобы убедится в правильности показаний манометра. Давление накачки не должно превышать 3,5 бара. Если давление накачки превысило допустимый предел, то нажмите кнопку на пистолете, чтобы сбросить давление до требуемого уровня.

Рисунок 21. Процесс накачки шины

Внимание: внимательно соблюдайте все процедуры для обеспечения безопасности. В противном случае, не соблюдение может привести к серьезным травмам или даже смерти. Производитель не несет ответственности за несоблюдение мер безопасности. Внимательно проверяйте размеры диска и шины, чтобы быть уверенным в их соответствии. Убедитесь, что шина не изношена и не имеет повреждений, прежде чем производить её накачку. Когда требуется высокое давление накачки, снимите шину с шиномонтажного станка и продолжите накачку в специальном защитном кожухе. Будьте осторожны при накачке шины. Держите руки и тело подальше от накачиваемой шины. Оператор должен принять все необходимые меры, чтобы гарантировать безопасные условия при работе с шиномонтажным станком.

Будьте осторожны при накачке шины. Держите руки и тело подальше от накачиваемой шины. Оператор должен принять все необходимые меры, чтобы гарантировать безопасные условия при работе с шиномонтажным станком.

Обслуживание

Внимание: только обученный специалист может проводить обслуживание. Перед любым осуществлением обслуживания, отключите питание, выдернув питающую вилку из розетки. Отключите подачу сжатого воздуха, переведите переключатель воздушного клапана в положение [ВЫКЛ] и нажмите педаль [В] 3 или 4 раза, чтобы удалить воздух из остаточной системы сжатого воздуха в устройстве. Чтобы сохранить шиномонтажный станок в хорошем состоянии и продлить его ресурс работы, необходимо проводить регулярное техническое обслуживание в соответствии с инструкцией по эксплуатации.

Рисунок 22. Очистка дизельным топливом

В противном случае нормальное функционирование станка не может быть гарантировано и может являться причинами неисправностей устройства. Держите рабочую часть станка в чистоте, удаляйте пыль и прочие вещества с движущихся механизмов и частей. Держите квадратный штифт и его движущиеся части на стойке в чистоте и смазывайте их. (Очищать можно дизельным топливом, как показано на рисунке 22). Держите монтажную головку в чистоте и смазывайте её, чтобы она могла свободно двигаться. Еженедельно смазывайте движущиеся части и прилегающие поверхности смазкой для уменьшения трения. Проверяйте регулярно уровень масла в лубрикаторе, если уровень ниже второй линии, то долейте масло SAE20 (рисунок 23). Очищайте регулярно от конденсата и других веществ воздушный фильтр. Регулярно проверяйте и регулируйте натяжение приводного ремня. Регулярно проверяйте все болтовые соединения, при необходимости подтяните их. Регулярно проверяйте и регулируйте замок фиксации задней откидывающейся стойки, при проверке следует держаться от задней части стойки на расстоянии от 2 до 3 м.

Держите квадратный штифт и его движущиеся части на стойке в чистоте и смазывайте их. (Очищать можно дизельным топливом, как показано на рисунке 22). Держите монтажную головку в чистоте и смазывайте её, чтобы она могла свободно двигаться. Еженедельно смазывайте движущиеся части и прилегающие поверхности смазкой для уменьшения трения. Проверяйте регулярно уровень масла в лубрикаторе, если уровень ниже второй линии, то долейте масло SAE20 (рисунок 23). Очищайте регулярно от конденсата и других веществ воздушный фильтр. Регулярно проверяйте и регулируйте натяжение приводного ремня. Регулярно проверяйте все болтовые соединения, при необходимости подтяните их. Регулярно проверяйте и регулируйте замок фиксации задней откидывающейся стойки, при проверке следует держаться от задней части стойки на расстоянии от 2 до 3 м.

Рисунок 23. Долив масла в лубрикатор

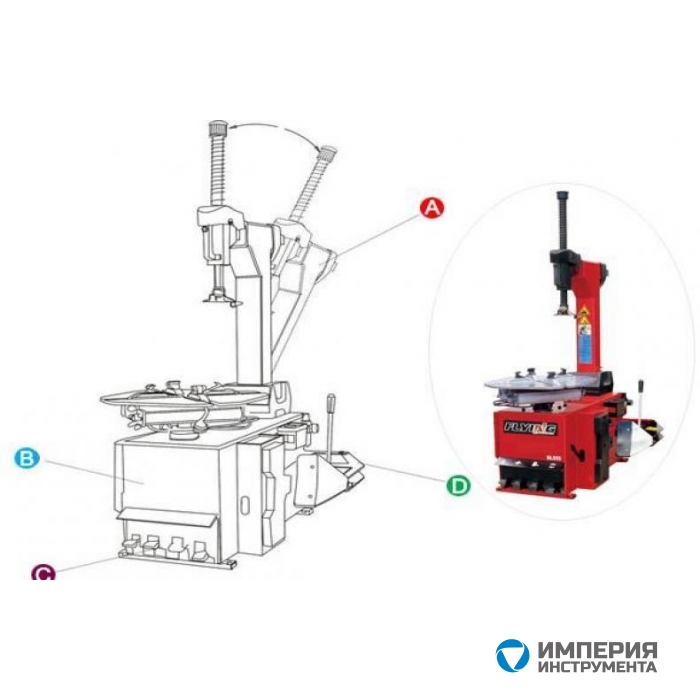

R76ATR Шиномонтажный станок — Шиномонтажное оборудование

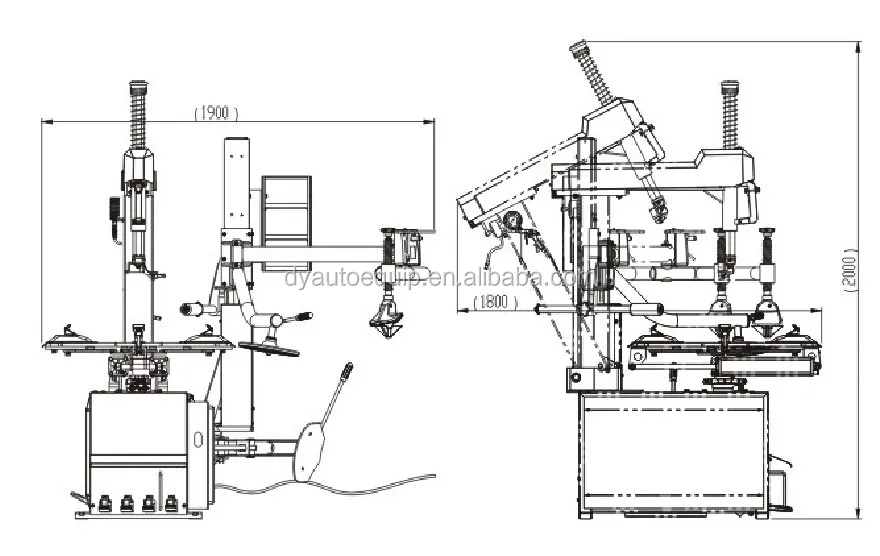

Когда дело доходит до вашего бизнеса по ремонту шин, R76ATR Ranger имеет все необходимое для более безопасной и быстрой замены шин, даже при работе со сложными алюминиевыми колесами. Чрезвычайно простые в использовании регулируемые зажимы RimGuard™ и откидная опора значительно экономят время при загрузке нового комплекта колес — больше не нужно регулировать утиную головку в соответствии с диаметром каждого колеса. Вспомогательная башня помогает менять низкопрофильные шины и шины Run-Flat (все, что имеет жесткую боковину), а также удерживает борт в центре падения, защищая шину. Центрирующий конус дополнительно помогает при внешнем зажиме, а специальная комбинация блюдца и ролика предлагает еще одну линию защиты от застрявших шариков. У нас также есть модель «L», доступная с конфигурацией 110 В, 50/60 Гц. Модель «L» оснащена двигателем мощностью 2 л.с. и требует прерывателя на 20 ампер.

Чрезвычайно простые в использовании регулируемые зажимы RimGuard™ и откидная опора значительно экономят время при загрузке нового комплекта колес — больше не нужно регулировать утиную головку в соответствии с диаметром каждого колеса. Вспомогательная башня помогает менять низкопрофильные шины и шины Run-Flat (все, что имеет жесткую боковину), а также удерживает борт в центре падения, защищая шину. Центрирующий конус дополнительно помогает при внешнем зажиме, а специальная комбинация блюдца и ролика предлагает еще одну линию защиты от застрявших шариков. У нас также есть модель «L», доступная с конфигурацией 110 В, 50/60 Гц. Модель «L» оснащена двигателем мощностью 2 л.с. и требует прерывателя на 20 ампер.

Наш самый специализированный, универсальный шиномонтажный станок

Эргономичные элементы управления расположены так, чтобы свести к минимуму необходимость тянуться, ходить или наклоняться, что позволяет выполнять больше операций в день и увеличивать прибыль. К другим функциям, позволяющим сэкономить время, относятся многопрофильный подвижный центральный инструмент, вспомогательные ролики верхнего борта, подъемный диск нижнего борта и нейлоновое ограничительное устройство для колес, не оставляющее царапин. Эти важные инструменты для шиномонтажных мастерских предназначены для значительного снижения усилий, повышения безопасности и минимизации утомляемости оператора. Большой 30-дюймовый проигрыватель оснащен регулируемыми колесными зажимами RimGuard™ из закаленной стали. Они обеспечивают внутреннюю зажимную способность от 8 до 26 дюймов и внешнюю зажимную способность от 10 до 30 дюймов.

Эти важные инструменты для шиномонтажных мастерских предназначены для значительного снижения усилий, повышения безопасности и минимизации утомляемости оператора. Большой 30-дюймовый проигрыватель оснащен регулируемыми колесными зажимами RimGuard™ из закаленной стали. Они обеспечивают внутреннюю зажимную способность от 8 до 26 дюймов и внешнюю зажимную способность от 10 до 30 дюймов.

Электрический поворотный стол

Электрический поворотный стол с высоким крутящим моментом отличается увеличенной скоростью и реверсивным направлением для более быстрого снятия и установки шин. Контролируемая скорость дает низкопрофильным бортам шины время для расслабления и снижает риск повреждения шины.

Регулируемые колесные зажимы RimGuard™

Прочные регулируемые колесные зажимы RimGuard™ изготовлены из закаленной стали и подходят для колес от 9 до 30 дюймов, имеют внутренние и внешние многозубчатые губки с вертикальными крепежными болтами, которые делают замену быстрой и простой .

Расширенное позиционирование зажима

Универсальное позиционирование зажима позволяет улучшить контроль при зажиме колес. Расположите зажимы именно там, где они вам нужны, во всем диапазоне зажима. Нет необходимости в зажимах для цикла полного диапазона.

Простая смазка бортов

Геометрическая столешница облегчает смазку бортов. Операторы могут визуально осматривать нижний борт во время монтажа и накачивания шин.

Конструкция бортолома

Абсолютно новая запатентованная конструкция бортолома включает двусторонние пневматические ускорители для молниеносной скорости бортолома в обоих направлениях. Корпус цилиндра из 100% нержавеющей стали означает, что больше не нужно беспокоиться о загрязнении влагой из-за коррозии. Другие эксклюзивные конструктивные особенности включают многоосное регулируемое лезвие для установки шин под разными углами, большую ось с двумя фланцами, исключающую изгибание лезвия и преждевременный выход из строя, а также регулируемые настройки лезвия, которые позволяют использовать большее количество комбинаций шин и колес.

Улучшенное лезвие для разрушения бортов

Усовершенствованное лезвие для разрушения бортов имеет прочную коробчатую конструкцию, которая увеличивает механическую прочность, а также срок службы и общую производительность. Большой резиновый упор обеспечивает плавный возврат, что помогает уменьшить ударную нагрузку и свести к минимуму износ пневматического цилиндра, направляющих и связанных с ними движущихся частей.

Сбалансированный маховик

Сбалансированный маховик снижает вибрации при работе, а также нагрузку на машину в целом. В сущности, хорошо сбалансированные маховики обеспечивают бесперебойную работу наших шиномонтажных станков в течение многих лет без эксплуатации или с минимальным обслуживанием.

Простое управление с помощью педали

Вместо тяжелого и неуклюжего чугуна мы делаем ножные педали из кованой стали, достаточно прочной для ежедневного использования в быстро меняющихся магазинах и шинных центрах. Пружинный возврат мгновенного действия обеспечивает чрезвычайно точную и безопасную работу, в то время как регулирующие клапаны с ножной педалью оснащены многорычажными штоковыми соединениями для свободного движения плунжера и точного двустороннего управления.

Правосторонняя опора с откидным центром

Правая вспомогательная опора оснащена многопрофильным подвижным откидным инструментом, который удерживает упорные боковые стенки в области откидного центра колеса для быстрого и точного монтажа. Одиночный подъемный диск нижнего борта можно использовать для снятия застрявших нижних бортов или для подъема шин для размещения инструмента. Вспомогательный ролик с верхним бортом помогает удерживать сложные борта на месте во время снятия и установки шин с жесткими боковинами. Эти важные инструменты для шиномонтажных мастерских значительно сокращают усилия, необходимые для замены сложных низкопрофильных шин, и помогают свести к минимуму утомляемость оператора. Передний спусковой крючок и шарнирный рычаг позволяют менять конфигурацию шин и колес. Прочная трехфланцевая чугунная опорная тележка оснащена подшипниками линейного перемещения, не требующими технического обслуживания.

Конструкция с откидной башней

Ranger использует конструкцию с откидной башней для этого шиномонтажного станка, потому что откидывающаяся назад стойка обеспечивает больший дорожный просвет, а также облегчает снятие и накачивание шин. Если вы используете одинаковые комплекты шин и колес, пневматически заблокированная головка инструмента останется на месте при возврате мачты, что позволит быстрее выполнить настройку при следующей работе.

Если вы используете одинаковые комплекты шин и колес, пневматически заблокированная головка инструмента останется на месте при возврате мачты, что позволит быстрее выполнить настройку при следующей работе.

Усовершенствованная система приводных ремней

Приводной ремень шиномонтажного станка R76ATR имеет выпуклые боковины, которые конструктивно передают и распределяют нагрузку (износ) по всей конструкции устройства. Масло, погода, возраст и т. д. не влияют на характеристики ремня, поскольку гибкие корды и покрытия из гибкого плетения всегда защищают систему.

Пневматические цилиндры из нержавеющей стали и алюминия

Все пневматические цилиндры предотвращают чрезмерную вибрацию шиномонтажного станка, уменьшая трение и увеличивая срок службы оборудования. Подушки в конце хода включены для продления срока службы всех уплотнений, а также изнашиваемой ленты и поршневых штоков. И, конечно же, вся система цилиндров на шиномонтажном станке является самосмазывающейся и не требует особого обслуживания на протяжении всего срока эксплуатации.

Многофункциональная головка для монтажа и демонтажа

Равномерная форма головки для монтажа/демонтажа из закаленной стали позволяет менять функции, не перемещая головку инструмента. Невероятно гладкая поверхность обеспечивает мягкое скольжение бортов шины во время монтажа/демонтажа и предотвращает дорогостоящее повреждение шины. Кроме того, в стандартную комплектацию входит нейлоновая головка инструмента. Защитите дорогие легкосплавные диски и колеса ваших клиентов от царапин или повреждений при монтаже с помощью нашей прочной нейлоновой инструментальной головки, которая входит в стандартную комплектацию.

Подпружиненный вал инструмента

Чтобы предотвратить повреждение колеса, головки инструментов Ranger для монтажа/демонтажа оснащены горизонтальными опорными рычагами выносных опор из закаленной стали, а также жестким шестигранным вертикальным валом инструмента с подпружиненным валом диаметром 45 мм. Эти стандартные функции удерживают головку инструмента в точном положении, которое вы установили во время обслуживания.

Направляющие подшипники для всех движущихся частей

Компания Ranger уделяет особое внимание всем движущимся частям наших шиномонтажных станков. Линейные направляющие подшипники облегчают регулировку колес как по вертикали, так и по горизонтали. Закаленная нижняя роликовая направляющая горизонтального рычага помогает поддерживать равномерный темп колебательных движений рычага. Прочные резиновые упоры обеспечивают безопасный возврат во время операций наклона назад и уменьшают ударную нагрузку. Износ направляющих башни и других движущихся частей минимален.

Накачивающий насос с ножным управлением

Для работы с шиномонтажным станком требуется две руки, поэтому мы оставляем обе ваши руки свободными с помощью нашего простого в использовании накачивающего устройства с ножной педалью. В устройство встроен кнопочный клапан сброса давления воздуха, позволяющий при необходимости сбросить давление в шинах.

Посадка бортов TurboBlast™

Система посадки бортов Ranger TurboBlast™ эффективно выпускает поток воздуха между шиной и ободом, что позволяет быстро посадить борта без повреждения конструкции шины. Для более контролируемого выпуска воздуха система оснащена нейлоновым выпускным цилиндром с контурным выступом, который фиксируется на ободе.

Для более контролируемого выпуска воздуха система оснащена нейлоновым выпускным цилиндром с контурным выступом, который фиксируется на ободе.

Зажимы для мотоциклов (дополнительно)

Если ваш магазин обслуживает мотоциклы или вы хотите расширить свой бизнес, Ranger предлагает дополнительную серию зажимов для поворотных платформ, специально разработанных для мотоциклетных колес и шин.

Шиномонтажный станок с поворотным рычагом — Ranger, Hofmann, Corghi, Cemb

Шиномонтажный станок с поворотным рычагом обычно является наиболее экономичным из всех, которые вы найдете, и может считаться «полуавтоматическим». Причина в том, что вам придется зафиксировать рычаг на месте, затянув его вручную и идеально подойдя к размеру колеса, которое вы будете менять. Тем не менее, у него есть быстросменный инструмент с бесконечным позиционированием головки инструмента, который вы сможете отрегулировать практически для любых шин.

Большинство шиномонтажных станков с поворотным рычагом подходят для шин большего размера (диаметром до 50 дюймов), однако техник должен каждый раз регулировать его, чтобы правильно установить на обод, иначе вы можете повредить шину. Этот тип чейнджера удобен, когда в магазине постоянно делают шины одного размера. Если это так, то головку инструмента не нужно каждый раз перемещать, и опытный техник сможет заменить большое количество шин за короткий промежуток времени. Мы рекомендуем использовать этот шиномонтажный станок, если вы открываете магазин, а также если вы собираетесь использовать его для шин определенного размера, чтобы вам не приходилось каждый раз менять инструментальную головку. Здесь, в JMC, мы предлагаем широкий ассортимент шиномонтажных станков с поворотным рычагом по самым конкурентоспособным ценам.

Этот тип чейнджера удобен, когда в магазине постоянно делают шины одного размера. Если это так, то головку инструмента не нужно каждый раз перемещать, и опытный техник сможет заменить большое количество шин за короткий промежуток времени. Мы рекомендуем использовать этот шиномонтажный станок, если вы открываете магазин, а также если вы собираетесь использовать его для шин определенного размера, чтобы вам не приходилось каждый раз менять инструментальную головку. Здесь, в JMC, мы предлагаем широкий ассортимент шиномонтажных станков с поворотным рычагом по самым конкурентоспособным ценам.

Сортировать по: Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

Вид сетки Посмотреть список

Hofmann EAA0304G52A Защита обода (3)

49,00 долларов США 42,35 доллара США

Hofmann EAA0304G52A Защита обода (3) СОВМЕСТИМЫЕ МОДЕЛИ Все шиномонтажные станки ДЕТАЛИ Защелкивающийся набор из 3 шт.

Узнать больше

Titan Lifts Tc-350 XL Tool 37-дюймовый шиномонтажный станок

2035,00 долларов США 1556,18 долларов США

Шиномонтажный станок Titan TC-350 XL Tool 37 дюймов Шиномонтажный станок XL Tool 37 дюймов стандартного исполнения с поворотным рычагом оснащен боковым бортоломом, 4 пневматическими зажимами и цилиндрами двойного действия, водоотделителем, лубрикатором и регулятором давления. …

Выберите параметры

JMC Equipment Tc-430 Экономичный шиномонтажный станок

2035,76 долларов США 1696,47 долларов США

Экономичный шиномонтажный станок Tuxedo TC-430 Особенности: Конструкция поворотного рычага.

Ручное управление инструментом для монтажа/демонтажа. Для пневматических зажимов и цилиндров двойного действия. Бортоотбойник с боковым креплением. Включает водоотделитель, лубрикатор и регулятор давления воздуха. …

Выберите параметры

Шиномонтажный станок для мотоциклов JMC Equipment TC-400M-B

2090,00 долларов США 1742,00 долларов США

Шиномонтажный станок для мотоциклов Tuxedo TC-400M-B Особенности: Разработан специально для колес мотоциклов. Регулируемое посадочное место. Четыре пневматических зажима и цилиндр двойного действия. Боковой бортовой разрыв. Включает водоотделитель,…

Выберите параметры

Titan Lifts Tc-450S XL Tool 49-дюймовый шиномонтажный станок с бортовым струйным аппаратом

2815,00 долларов США 2152,65 долларов США

Titan TC-450S XL Tool 49-дюймовый шиномонтажный станок с дробеструйным аппаратом 49-дюймовый шиномонтажный станок эконом-класса с поворотным рычагом оснащен дробеструйным аппаратом, установленным сбоку бортоломом, 4 пневматическими зажимами и цилиндрами двойного действия, водоотделителем, лубрикатором и.

..

..Выберите параметры

Шиномонтажный станок JMC Equipment Tc-530

2624,00 долларов США 2187,00 долларов США

Шиномонтажный станок Tuxedo TC-530 Особенности: Конструкция поворотного рычага. Работает с шинами диаметром до 38 дюймов и шириной обода до 12 дюймов. Форсунки для накачивания бортов встроены в зажимные губки, обеспечивая быстрое и безопасное накачивание. Двойные зажимные цилиндры обеспечивают…

Выберите параметры

Ranger R745 21-дюймовый шиномонтажный станок с поворотным рычагом

2790,00 долларов США 2325,00 долларов США

Ranger R745 21-дюймовый шиномонтажный станок с поворотным рычагом Шиномонтажный станок R745 / поворотный рычаг / вместимость 21 дюйм (5140148) Ranger R745 — это базовый шиномонтажный станок для шиномонтажного обслуживания начального уровня.

Он идеально подходит для быстрого обслуживания колес большинства типов…

Он идеально подходит для быстрого обслуживания колес большинства типов…Выберите параметры

Шиномонтажный станок с поворотным рычагом Dannmar DT-50, размер обода 12–26 дюймов

2881,22 доллара США 2660,00 долларов США

Шиномонтажный станок с поворотным рычагом Dannmar DT-50, вместимость обода 12–26 дюймов Dannmar поможет вам увеличить рабочий процесс вашего шиномонтажного цеха с помощью прочного шиномонтажного станка с поворотным рычагом для непосредственного обслуживания колес. Шиномонтажный станок Dannmar DT-50 с маятниковым…

добавить в корзину

Полуавтоматический шиномонтажный станок Corghi Service Pro124

4600 долларов США 3253,99 долларов США

Полуавтоматический шиномонтажный станок Corghi Service PRO124 Полуавтоматический шиномонтажный станок для легковых автомобилей, легких транспортных средств, мотоциклов и скутеров.

Полуавтоматический шиномонтажный станок с поворотным рычагом для дисков размером до 24 дюймов. Сильный и надежный. Технические данные…

Полуавтоматический шиномонтажный станок с поворотным рычагом для дисков размером до 24 дюймов. Сильный и надежный. Технические данные…Выберите параметры

Шиномонтажный станок с поворотным рычагом Dannmar DT-50A, размер обода 12–26 дюймов

3681,71 долл. США 3370,00 долларов США

Шиномонтажный станок с поворотным рычагом Dannmar DT-50A, вместимость обода 12–26 дюймов Dannmar поможет вам увеличить рабочий процесс в вашей мастерской с помощью хорошо спроектированного и надежного шиномонтажного станка. Этот шиномонтажный станок с одной опорой и поворотным рычагом оборудован для постоянного обслуживания колес и…

добавить в корзину

Шиномонтажный станок Corghi A9222TI с поворотным рычагом (электр.

)

)7800,00 долларов США 4541,99 долларов США

Шиномонтажный станок Corghi A9222TI с поворотным рычагом (электр.) Наши экономичные шиномонтажные станки предназначены для обеспечения максимальной и выдающейся производительности по очень конкурентоспособным ценам. Современные технологии и высококачественные механические компоненты обеспечивают надежность…

Выберите параметры

Corghi A9222TI Шиномонтажный станок с поворотным рычагом (воздух)

7 930,00 долларов США 4610,99 долларов США

Corghi A9222TI Шиномонтажный станок с поворотным рычагом (воздух) Наши экономичные шиномонтажные станки предназначены для обеспечения максимальной и выдающейся производительности по очень конкурентоспособным ценам.

Современные технологии и высококачественные механические компоненты обеспечивают надежность и…

Современные технологии и высококачественные механические компоненты обеспечивают надежность и…Выберите параметры

Шиномонтажный станок Cemb SM825EVO

7 945,22 долларов США 4938,36 долларов США

Шиномонтажный станок Cemb SM825EVO Традиционный шиномонтажный станок с поворотным рычагом — отличное место для начала общего обслуживания большинства комплектующих OEM и многих нестандартных шин и колес. Эти прочные машины оснащены основными функциями, предназначенными для…

Выберите параметры

Ranger R980AT Nextgen Rimguard 30-дюймовый шиномонтажный станок с поворотным рычагом и одним усилителем мощности

6 450,00 долларов США 5 375,00 долларов США

Ranger R980AT Nextgen Rimguard 30-дюймовый шиномонтажный станок с поворотным рычагом и одним усилителем мощности Шиномонтажный станок R980AT / Поворотный рычаг / Вспомогательная установка с одной опорой / Емкость 30 дюймов (5140147) R980AT экономит внушительное количество места, что делает его идеальным для небольших или тесных.

..

..Выберите параметры

Hofmann Monty 1575 Шиномонтажный станок с поворотным рычагом

9 578,00 долларов США 5 573,00 долларов США

Hofmann Monty 1575 Шиномонтажный станок с поворотным рычагом monty® 1575 идеально подходит для мастерских, которые ищут выгоду без ущерба для производительности. Он включает в себя защиту колес, так что даже самые дорогие колеса можно заменить без дополнительных затрат и…

Выберите параметры

Шиномонтажный станок Corghi A9824TI с поворотным рычагом (электр.)

10 100 долларов США 5864,99 долларов США

Corghi A9824TI Шиномонтажный станок с поворотным рычагом (электр.

) СЕРИЯ СТАНКИ ДЛЯ ПАССАЖИРСКИХ, ЛЕГКИХ ГРУЗОВЫХ АВТОМОБИЛЕЙ Превосходное качество в сочетании с элегантным дизайном и другими уникальными характеристиками позволяют этой машине развивать скорость до 50% быстрее, чем любой другой шиномонтажный станок на…

) СЕРИЯ СТАНКИ ДЛЯ ПАССАЖИРСКИХ, ЛЕГКИХ ГРУЗОВЫХ АВТОМОБИЛЕЙ Превосходное качество в сочетании с элегантным дизайном и другими уникальными характеристиками позволяют этой машине развивать скорость до 50% быстрее, чем любой другой шиномонтажный станок на…Выберите параметры

(Б/У) Hofmann Monty 1675 Шиномонтажный станок с ободным хомутом

7 140,00 долларов США 5 950,00 долларов США

(ИСПОЛЬЗУЕТСЯ) Hofmann Monty 1675 Шиномонтажный станок с ободным хомутом Система замены шин Hofmann 1675 идеально подходит для работы с легковыми автомобилями, легкими грузовиками и высокопроизводительными колесами в сборе с шинами. Эргономичный дизайн и функции повышения безопасности обеспечивают техническому…

Выберите параметры

Шиномонтажный станок Corghi A9824TI с поворотным рычагом (AIR)

10 500 долларов США 6 105,99 долларов США

A9824TI Шиномонтажный станок с поворотным рычагом (AIR)

Выберите параметры

Шиномонтажный станок Corghi A9830 с поворотным рычагом (электр.

)

)10 700,00 долларов США 6 232,99 долларов США