Как пользоваться аппаратом воздушно-плазменной резки?

Оборудование для воздушно-плазменной резки все чаще применяется на небольших предприятиях, в маленьких мастерских и даже частными лицами – эти аппараты не такие мощные и универсальные, как установленные на крупных промышленных предприятиях, но они позволяют эффективно и качественно решать круг задач по обработке металла. Кроме того, за ними большой плюс – они мобильны.

1 Принцип работы воздушно-плазменной установки

Любая установка для воздушно-плазменной резки, переносная или промышленная, работает по следующему принципу. При запуске устройства между электродом его резака (плазмотрона) и разрезаемым металлом либо соплом того же резака образуется электрическая дуга, называемая дежурной и имеющая температуру до 5000 °C. Сразу после этого в сопло под давлением подается газ.

Рекомендуем ознакомиться

В результате температура дуги возрастает до 20 000 °C, что, в свою очередь, приводит к ионизации газа и преобразованию его в низкотемпературную плазму (по-другому высокотемпературный газ). Газовая струя продолжает нагреваться от дуги, и ее ионизация при этом возрастает, что завершается повышением температуры плазмы до 30 000 °C. В этот момент происходит электрический пробой через струю газа (плазмы), который в ионизированном состоянии при такой температуре превращается в проводник между обрабатываемым металлом и электродом плазмотрона.

То есть зажигается другая электрическая дуга, так называемая рабочая. Дежурная при этом сразу отключается. Воздушно-плазменная установка переходит в рабочий режим. При этом скорость выхода плазмы из сопла резака может достигать 500–1500 м/с. Ионизированная струя газа ярко светится, попадая на заготовку в месте реза, разогревает ее локально и плавит, как показано на видео.

Газы, используемые для создания плазмы:

- воздух;

- азот;

- кислород;

- аргон;

- водород;

- водяной пар.

Во всех плазменных установках применяют удаление с поверхности выполняемого реза расплавленных частиц металла и охлаждение сопла. Это производится потоком газа либо жидкости. Мощные стационарные промышленные установки способны разрезать металл толщиной до 200 мм.

2 Основные типы оборудования и виды аппаратов для ручной резки

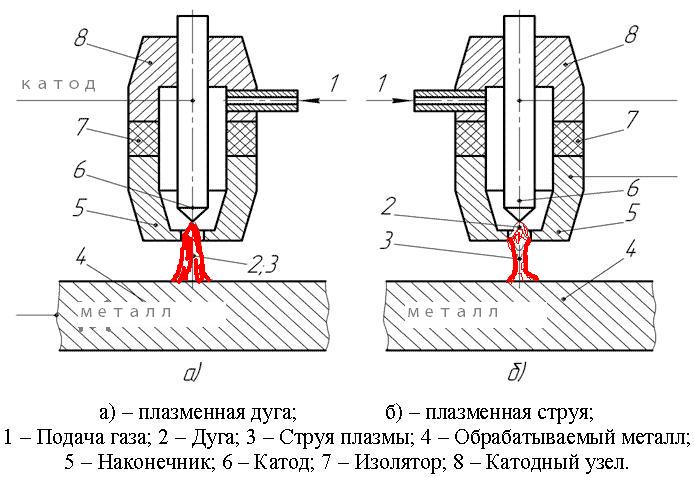

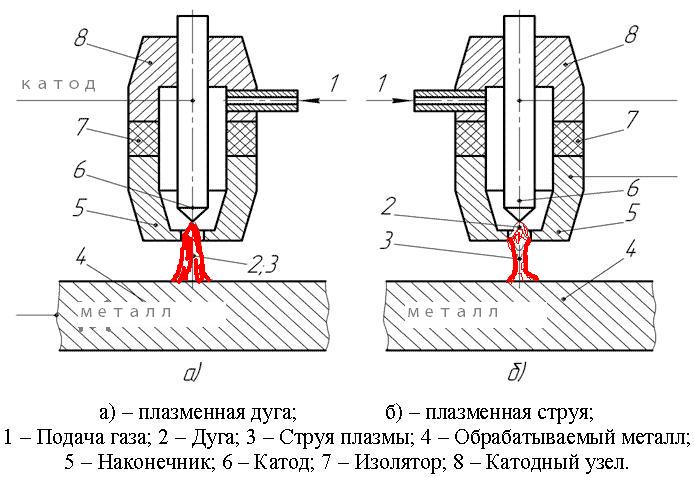

Все оборудование делится на устройства косвенного действия, предназначенное для резки бесконтактным способом, и прямого действия – для контактной. Первый тип применяют в основном для обработки различных неметаллических материалов (как на видео). В них дежурная дуга образуется между соплом и электродом плазмотрона.

Оборудование прямого действия применяют для резки различных металлов и их сплавов. При работе разрезаемая заготовка подключается к плюсовому выходу плазменного устройства, становясь частью его электрической схемы. Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Первые, по сравнению со вторыми, компактны, эстетичны, потребляют меньше электроэнергии и мало весят, что немаловажно при работах на выезде. У них также выше на 30 % КПД и более стабильная электрическая дуга. Однако инверторы менее мощные и довольно чувствительны к перепадам напряжения в сети. Трансформаторы более надежны и долговечны, не боятся скачков питания и их можно использовать для резки металлов большей толщины.

Чтобы правильно выбрать аппарат для резки металлов, следует точно определить тот круг работ, для которых его предполагается использовать. А именно: с какими заготовками надо будет работать, какой толщины, из какого металла, какова ожидаемая интенсивность загрузки устройства.

3 Резка своими руками – начнем с основ

Прежде, чем приступать к работе, следует позаботиться о мерах безопасности. Надо убедиться, что напряжение питающей сети именно то, на которое рассчитан аппарат (380 В либо 220 В), а проводники сети и ее защита выдержат нагрузку, создаваемую устройством. Затем надо позаботиться о добротном заземлении рабочей подставки или стола, окружающих металлических предметов и розетки (сделайте это своими руками!).

Нужно проверить, что силовые кабели и аппарат воздушно-плазменной резки в идеальном рабочем состоянии и не имеют повреждений. Подключать оборудование к сети следует через УЗО (устройство защитного отключения). Чтобы уберечь себя от травмирования и возможных профзаболеваний, работать надо в специальной экипировке:

- щитке или очках сварщика, имеющих стекла с затемнением 4–5 класса;

- в перчатках, куртке и штанах из плотного материала, хорошо закрывающих тело;

- в закрытой обуви;

- желательно в респираторе или маске.

Подключив своими руками все элементы устройства, в соответствии с инструкцией к нему, следует установить аппарат в таком месте и таким образом, чтобы его корпус хорошо охлаждался и на него не попадали брызги расплавленного металла. Подсоединение к оборудованию компрессора или баллона со сжатым газом должно быть выполнено через масло- и влагоотделитель. Эти вещества, попав в камеру плазмотрона, могут привести к его поломке и даже взрыву.

Необходимо отрегулировать давление газа, подаваемого в плазмотрон – оно должно соответствовать характеристикам аппарата. При избыточном давлении некоторые детали плазмотрона могут прийти в негодность, а при недостаточном – поток плазмы будет нестабильным и часто прерывающимся. Когда необходимо резать емкости, где ранее хранились горючие или легковоспламеняющиеся материалы, их следует тщательно очистить. Если на поверхности заготовки, которую надо обработать, есть масляные пятна, окалина или ржавчина, их лучше удалить, так как при нагреве они могут выделять ядовитые пары.

Чтобы рез выходил ровным, без наплывов и окалины, как это показано на видео, требуется правильно подобрать скорость резки и силу тока. В ниже представленных таблицах приведены оптимальные значения этих параметров для различных металлов и их толщин.

При отсутствии опыта подобрать скорость перемещения резака своими руками будет сложно. Поэтому поначалу рекомендуется ориентироваться на следующее: вести плазмотрон следует так, чтобы с противоположной обрабатываемой стороны металла были видны вылетающие искры, как это показано на видео. Отсутствие искр будет свидетельствовать о том, что плазма еще не разрезала заготовку насквозь. В то же время следует иметь в виду, что чрезмерно медленное перемещение резака оказывает негативное влияние на качество реза – на кромках металла появляются наплывы и окалина. Кроме того, плазма может нестабильно гореть и даже гаснуть.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

После загорания рабочей дуги дежурная гаснет, а из сопла плазматрона начинает проистекать поток режущей плазмы, как это показано на видео, и можно начинать резку. Если с первого раза рабочую дугу зажечь не удалось, отпускаем кнопку зажигания и нажимаем ее снова для нового цикла. Рабочая дуга может не зажигаться по следующим причинам:

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки. В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

При воздушно-плазменном раскрое своими руками также важно помнить, что в процессе работы расплавленный металл не должен попадать на кабели, шланги и сопло плазмотрона. И главное – необходимо соблюдать технику безопасности.

tutmet.ru

Воздушно-плазменная резка своими руками | Строительный портал

Все чаще в небольших частных мастерских и на маленьких предприятиях используют аппараты плазменной резки металла вместо болгарок и других аппаратов. Воздушно-плазменная резка позволяет выполнять качественные прямые и фигурные резы, выравнивать кромки листового металла, делать проемы и отверстия, в том числе и фигурные, в металлических заготовках и другие более сложные работы. Качество получившегося реза просто великолепно, он получается ровным, чистым, практически без окалины и заусениц, а также аккуратным. С помощью технологии воздушно-плазменной резки можно обрабатывать практически все металлы, а также нетокопроводящие материалы, такие как бетон, керамическая плитка, пластик и дерево. Все работы выполняются быстро, заготовка нагревается локально, только в области реза, поэтому металл заготовки не меняет своей геометрии вследствие перегрева. С аппаратом плазменной резки или как его еще называют – плазморезом сможет справиться даже новичок без опыта сварки. Но чтобы результат не разочаровал, все же не помешает изучить устройство плазмореза, понять его принцип действия, а также изучить технологию, как работать аппаратом воздушно-плазменной резки.

- Устройство аппарата воздушно-плазменной резки

- Принцип работы аппарата воздушно-плазменной резки

- Как выбрать аппарат воздушно-плазменной резки

- Воздушно-плазменная резка своими руками – технология работы

Устройство аппарата воздушно-плазменной резки

Знание устройства плазмореза позволит не только более осознанно производить работы, но и создать самодельный аналог, для чего необходимы не только более глубокие знания, но и желательно инженерский опыт.

Аппарат воздушно-плазменной резки состоит из нескольких элементов, среди которых:

- Источник питания;

- Плазмотрон;

- Кабель-шланговый пакет;

- Воздушный компрессор.

Источник питания для плазмореза служит для того, чтобы преобразовывать напряжение и подавать на резак/плазмотрон определенную силу тока, благодаря чему загорается электрическая дуга. В качестве источника питания могут выступать трансформатор или инвертор.

Плазмотрон – основной элемент аппарата воздушно-плазменной резки, именно в нем происходят процессы, благодаря которым появляется плазма. Плазмотрон состоит из сопла, электрода, корпуса, изолятора между соплом и электродом и каналов для воздуха. Такие элементы как электрод и сопло являются расходными материалами и требуют частой замены.

Электрод в плазмотроне является катодом и служит для возбуждения электрический дуги. Самым распространенным металлом, из которого делают электроды для плазмотронов, является гафний.

Сопло имеет конусообразную форму, обжимает плазму и формирует плазменную струю. Вырываясь из выходного канала сопла, плазменная струя дотрагивается до заготовки и разрезает ее. Размеры сопла влияют на характеристики плазмореза, его возможности и технологию работы с ним. Самый распространенный диаметр сопла – 3 – 5 мм. Чем больше диаметр сопла, тем больший объем воздуха в единицу времени оно можно пропустить через себя. От количества воздуха зависит ширина реза, а также скорость работы плазморезом и скорость охлаждения плазмотрона. Самая распространенная длина сопла 9 – 12 мм. Чем больше длина сопла, тем аккуратнее рез. Но слишком длинное сопло больше подвержено разрушению, поэтому оптимально длину увеличивают на размер, равный 1,3 – 1,5 диаметра сопла. Следует учитывать, что каждому значению силы тока соответствует оптимальный размер сопла, который обеспечивает стабильное горение дуги и максимальные параметры резки. Уменьшать диаметр сопла и делать менее 3 мм нецелесообразно, так как значительно снижается ресурс всего плазмотрона.

Компрессор подает сжатый воздух в плазмотрон для образования плазмы. В аппаратах воздушно-плазменной резки воздух выступает в качестве и плазмообразующего газа, и защитного. Существуют аппараты со встроенным компрессором, как правило, они маломощные, а также аппараты с внешним воздушным компрессором.

Кабель-шланговый пакет состоит из электрокабеля, соединяющего источник питания и плазмотрон, а также шланга для подачи воздуха от компрессора в плазмотрон. Что конкретно происходит внутри плазмотрона, рассмотрим ниже.

Принцип работы аппарата воздушно-плазменной резки

Установка воздушно плазменной резки работает по описанному ниже принципу. После нажатия кнопки розжига, которая находится на ручке плазмотрона, от источника питания на плазмотрон начинает подаваться ток высокой частоты. В результате загорается дежурная электрическая дуга. По причине того, что образование электрической дуги между электродом и заготовкой напрямую затруднительно, то в качестве анода выступает наконечник сопла. Температура дежурной дуги составляет 6000 – 8000 °С, а столб дуги заполняет весь канал сопла.

Спустя пару секунд после розжига дежурной дуги в камеру плазмотрона начинает подаваться сжатый воздух. Он проходит сквозь дежурную электрическую дугу, ионизируется, нагревается и увеличивается в объеме в 50 – 100 раз. Форма сопла плазмотрона заужена книзу, благодаря чему воздух обжимается, из него формируется поток, который вырывается из сопла со скоростью, близкой к звуковой – 2 – 3 м/с. Температура ионизированного разогретого воздуха, вырывающегося из выходного отверстия сопла, может достигать 20000 – 30000 °С. Электропроводность воздуха в этот момент примерно равна электропроводности обрабатываемого металла.

Плазмой как раз и называется разогретый ионизированный воздух, вырывающийся из сопла плазмотрона. Как только плазма достигает поверхности обрабатываемого металла, зажигается рабочая режущая дуга, в этот момент дежурная дуга гаснет. Режущая дуга разогревает заготовку в месте соприкосновения, локально, металл начинает плавиться, появляется рез. Расплавленный металл вытекает на поверхность заготовки и застывает в виде капель и мелких частичек, которые тут же сдуваются потоком плазмы. Данный способ воздушно-плазменной резки называют резкой плазменной дугой (дуга прямого действия), так как обрабатываемый металл входит в электрическую схему и является анодом режущей дуги.

В описанном выше случае для разрезания заготовки используется энергия одного из приэлектродных пятен дуги, а также плазмы столба и вытекающего из него факела. Для резки плазменной дугой используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка металла используется в таких случаях: если необходимо изготовить детали с фигурными контурами из листового металла, или изготовить детали с прямыми контурами, но так, чтобы не пришлось обрабатывать контуры дополнительно, для резки труб, полос и прутов, для вырезки отверстий и проемов в деталях и другого.

Но также есть еще один способ плазменной резки – резка плазменной струей. В таком случае режущая дуга загорается между электродом (катодом) и наконечником сопла (анодом), а обрабатываемая заготовка не включена в электрическую цепь. Часть плазмы выносится из плазмотрона в виде струи (дуга косвенного действия). Обычно такой способ резки используют для работы с неметаллическими нетокопроводящими материалами – бетоном, керамической плиткой, пластмассой.

Подача воздуха в плазмотрон прямого действия и косвенного действия производится по-разному. Для резки плазменной дугой требуется аксиальная подача воздуха (прямая). А для резки плазменной струей требуется тангенциальная подача воздуха.

Тангенциальная или вихревая (осевая) подача воздуха в плазмотрон необходима для того, чтобы катодное пятно располагалось строго по центру. Если тангенциальная подача воздуха нарушена, неизбежно смещение катодного пятна, а с ним и плазменной дуги. В результате плазменная дуга горит не стабильно, иногда загорается две дуги одновременно, а также весь плазмотрон выходит из строя. Воздушно-плазменная резка самодельная не способна обеспечить тангенциальную подачу воздуха. Так как для устранения турбулентностей внутри плазмотрона используют сопла специальной формы, а также вкладыши.

Сжатый воздух используется для воздушно-плазменной резки таких металлов:

- Меди и сплавов меди – толщиной не более 60 мм;

- Алюминия и сплавов алюминия – толщиной до 70 мм;

- Стали толщиной до 60 мм.

А вот для резки титана воздух использовать категорически нельзя. Более детально тонкости работы аппаратом ручной воздушно-плазменной резки рассмотрим ниже.

Как выбрать аппарат воздушно-плазменной резки

Чтобы сделать правильный выбор плазмореза для частных бытовых нужд или маленькой мастерской, необходимо точно знать для каких целей он будет использоваться. С какими заготовками придется работать, из какого материала, какой толщины, какова интенсивность загрузки аппарата и многое другое.

Для частной мастерской вполне может сгодиться инвертор, так как у таких аппаратов более стабильная дуга и больший на 30 % КПД. Трансформаторы подходят для работы с заготовками большей толщины и не боятся перепадов напряжения, но при этом они больше весят и менее экономичны.

Следующая градация – плазморезы прямого и косвенного действия. Если планируется резать только металлические заготовки, то необходим аппарат прямого действия.

Для частной мастерской или домашних нужд необходимо приобретать ручной плазморез с встроенным или внешним компрессором, рассчитанный на определенную силу тока.

Сила тока плазмореза и толщина металла

Сила тока и максимальная толщина заготовки – основные параметры для выбора аппарата воздушно-плазменной резки. Они взаимосвязаны между собой. Чем большую силу тока может подавать источник питания плазмореза, тем более толстую заготовку можно обрабатывать с помощью данного аппарата.

Выбирая аппарат для личных нужд, необходимо точно знать, какой толщины заготовки будут обрабатываться и из какого металла. В характеристиках плазморезов указывается и максимальная сила тока, и максимальная толщина металла. Но обратите внимание на то, что толщина металла указана из расчета на то, что обрабатываться будет черный металл, а не цветной и не нержавейка. А сила тока указана не номинальная, а максимальная, на данных параметрах аппарат может работать совсем непродолжительное время.

Для резки разных металлов требуется различная сила тока. Точные параметры можно увидеть в таблице ниже.

Таблица 1. Сила тока, необходимая для резки различных металлов.

Например, если планируется резать стальную заготовку толщиной 2,5 мм, то необходима сила тока 10 А. А если заготовка выполнена из цветного металла, например, меди толщиной 2,5 мм, то сила тока должна быть 15 А. Чтобы рез получился высокого качества, необходимо учитывать некий запас мощности, поэтому лучше приобрести плазморез, рассчитанный на силу тока в 20 А.

На аппарат воздушно-плазменной резки цена напрямую зависит от его мощности – выдаваемой силы тока. Чем больше сила тока, тем дороже аппарат.

Режим работы – продолжительность включения (ПВ)

Режим работы аппарата определяется интенсивностью его загрузки. На всех аппаратах указан такой параметр, как продолжительность включения или ПВ. Что она означает? Например, если указана ПВ=35%, то это означает, что плазморезом можно работать 3,5 минуты, а затем ему необходимо дать остыть в течение 6,5 минут. Цикл продолжительности включения рассчитан на 10 минут. Есть аппараты с ПВ 40%, 45%, 50%, 60%, 80%, 100%. Для бытовых нужд, где аппарат не будет использоваться постоянно, достаточно аппаратов с ПВ от 35% до 50%. Для машинной резки с ЧПУ используются плазморезы с ПВ=100%, так как они обеспечивают непрерывную работу в течение всей смены.

Обратите внимание, что в процессе работы с ручной воздушно-плазменной резкой существует необходимость переместить плазмотрон или перейти на другой конец заготовки. Все эти интервалы учитываются в счет времени охлаждения. Также продолжительность включения зависит от загрузки аппарата. Например, с начала смены даже плазморез с ПВ=35% может без перерыва работать 15 – 20 минут, но чем чаще им будут пользоваться, тем короче будет время беспрерывной работы.

Воздушно-плазменная резка своими руками – технология работы

Плазморез выбрали, с принципом работы и устройством ознакомились, пора приступать к работе. Чтобы не наделать ошибок, для начала не помешает ознакомиться с технологией работы с аппаратом воздушно-плазменной резки. Как соблюсти все меры безопасности, как подготовить аппарат к работе и правильно подобрать силу тока, а затем, как разжечь дугу и соблюдать необходимую дистанцию между соплом и поверхностью заготовки.

Позаботьтесь о безопасности

Воздушно-плазменная резка сопряжена с рядом опасностей: электрический ток, высокая температура плазмы, раскаленный металл и ультрафиолетовое излучение.

Меры безопасности при работе с плазморезом:

- Работать необходимо в специальной экипировке: темные очки или щиток сварщика (4 – 5 класс затемнения стекла), плотные перчатки на руках, штаны из плотной ткани на ногах и закрытая обувь. При работе с резаком могут образовываться газы, которые представляют угрозу для нормальной работы легких, поэтому на лицо необходимо надевать маску или респиратор.

- Плазморез подключается в сеть через УЗО.

- Розетки, рабочая подставка или стол, окружающие предметы должны быть хорошо заземлены.

- Силовые кабели должны быть в идеальном состоянии, не допускается повреждение обмотки.

То, что сеть должна быть рассчитана на то напряжение, которое указано на аппарате (220 В или 380 В), это само собой разумеющееся. В остальном же соблюдение техники безопасности поможет избежать травм и профзаболеваний.

Подготовка аппарата воздушно-плазменной резки к работе

Как подключить все элементы аппарата воздушно-плазменной резки, подробно описано в инструкции к аппарату, поэтому сразу перейдем к дальнейшим нюансам:

- Аппарат необходимо установить так, чтобы к нему был доступ воздуха. Охлаждение корпуса плазмореза позволит дольше работать без перерыва и реже отключать аппарат для охлаждения. Место расположения должно быть таким, чтобы на аппарат не попадали капли расплавленного металла.

- Воздушный компрессор подключается к плазморезу через влаго- и маслоотделитель. Это очень важно, так как попавшие в камеру плазмотрона вода или капли масла могут привести к выходу из строя всего плазмотрона или даже его взрыву. Давление подаваемого в плазмотрон воздуха должно соответствовать параметрам аппарата. Если давление будет недостаточным, то плазменная дуга будет нестабильной, часто будет гаснуть. Если давление будет избыточным, то могут придти в негодность некоторые элементы плазмотрона.

- Если на заготовке, которую собираетесь обрабатывать, есть ржавчина, окалина или масляные пятна, их лучше отчистить и удалить. Хоть воздушно-плазменная резка и позволяет резать ржавые детали, все же лучше перестраховаться, так как при нагреве ржавчины выделяются ядовитые пары. Если планируется резать емкости, в которых хранились горючие материалы, то их необходимо тщательно отчистить.

Чтобы рез получился ровным, параллельным, без окалины и наплывов, необходимо правильно подобрать силу тока и скорость резки. В представленных ниже таблицах указаны оптимальные параметры резки различных металлов различной толщины.

Таблица 2. Сила и скорость резки с помощью аппарата воздушно-плазменной резки заготовок из различных металлов.

Первое время подбирать скорость ведения резака будет сложно, необходим опыт. Поэтому поначалу можно ориентироваться на такое правило: вести плазмотрон необходимо так, чтобы с обратной стороны заготовки были видны искры. Если искр не видно, значит, заготовка не разрезана насквозь. Обратите также внимание, что слишком медленное ведение резака негативно сказывается на качестве реза, на нем появляются окалина и наплывы, а также может нестабильно гореть дуга и даже гаснуть.

Теперь можно приступать к самому процессу резки.

Розжиг плазменной дуги

Перед тем как зажечь электрическую дугу, плазмотрон следует продуть воздухом, чтобы удалить случайный конденсат и инородные частицы. Для этого необходимо нажать, а затем отпустить кнопку поджига дуги. Так аппарат переходит в режим продувки. Спустя примерно 30 секунд можно нажимать кнопку поджига и удерживать ее. Как уже описывалось в принципе работы плазмореза, между электродом и наконечником сопла загорится дежурная (вспомогательная, пилотная) дуга. Как правило, она горит не долее 2 секунд. Поэтому за это время необходимо зажечь рабочую (режущую) дугу. Способ зависит от вида плазмотрона.

Если плазмотрон прямого действия, то необходимо сделать короткое замыкание: после образования дежурной дуги необходимо нажать кнопку розжига – прекращается подача воздуха и контакт замыкается. Затем воздушный клапан открывается автоматически, поток воздуха вырывается из клапана, ионизируется, увеличивается в размерах и выводит искру из сопла плазмотрона. В результате загорается рабочая дуга между электродом и металлом заготовки.

Важно! Контактный поджиг дуги не означает, что плазмотрон необходимо прикладывать или прислонять к заготовке.

Как только загорится режущая дуга, дежурная дуга гаснет. Если не получилось зажечь рабочую дугу с первого раза, необходимо отпустить кнопку розжига и нажать ее снова – начнется новый цикл. Причин, по которым может не зажигаться рабочая дуга, несколько: недостаточное давление воздуха, неправильная сборка плазмотрона или другие неполадки.

В процессе работы также бывают случаи, когда режущая дуга гаснет. Причина, скорее всего, в изношенности электрода или несоблюдении расстояния между плазмотроном и поверхностью заготовки.

Расстояние между горелкой плазмотрона и металлом

Ручная воздушно-плазменная резка сопряжена с той трудностью, что необходимо соблюдать расстояние между горелкой/соплом и поверхностью металла. При работе рукой это довольно сложно, так как даже дыхание сбивает руку, и рез получается неровным. Оптимальное расстояние между соплом и заготовкой 1,6 – 3 мм, для его соблюдения используются специальные дистанционные упоры, ведь сам плазмотрон нельзя прижимать к поверхности заготовки. Упоры надеваются сверху на сопло, затем плазмотрон опирается упором на заготовку и выполняется рез.

Обратите внимание, что держать плазмотрон необходимо строго перпендикулярно заготовке. Допустимый угол отклонения 10 – 50 °. Если заготовка слишком тонкая, то резак можно держать под небольшим углом, это позволит избежать сильных деформаций тонкого металла. Расплавленный металл при этом не должен попадать на сопло.

Работы с воздушно-плазменной резкой своими руками вполне можно осилить самостоятельно, только важно помнить о технике безопасности, а также о том, что сопло и электрод – расходные материалы, которые требуют своевременной замены.

strport.ru

ВОЗДУШНО ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛОВ [аппараты, установки]

Одним из самых эффективных современных методов обработки металлов является [воздушно-плазменная резка].

Под понятием воздушно-плазменной резки подразумевают процесс, при котором плавление металла происходит посредством высокотемпературного ионизированного газа, подаваемого под давлением.

Использование плазморезов (это установка для сварки) отличается простотой эксплуатации и доступно не только профессионалам, но и домашним мастерам, предпочитающим делать своими руками резку металла.

С применением воздушно-плазменного вида сварки качество резки металлических материалов повысилось в разы:

- тепловая деформация отсутствует, кромка металла стала идеально ровной;

- окалины и заусеницы отсутствуют;

- фигурные отверстия любой геометрии выполняются быстро и без усилий.

К тому же, цена сварочных работ стала ниже.

Особенности устройств для плазменной резки

Плазморез — это аппарат для воздушно-плазменной резки, в котором основным режущим инструментом является струя плазмы.

Аппарат оборудован следующими устройствами:

- Источник питания — представляет собой трансформатор или инверторное устройство для преобразования напряжения и подачи тока к электрической дуге;

- Плазмотрон — основа прибора, главный элемент, обеспечивающий процесс появления плазмы. В свою очередь, устройство плазмотрона предусматривает такие составляющие: сопло — конус, формирующий струю из плазмы, электрод — катод из металла, корпус, изолятор;

- Воздушный компрессор — необходим для подачи сжатого воздуха;

- Электрокабель — соединяет источник питания с плазмотроном;

- Шланг — соединяет компрессор и плазмотрон.

Как происходит резка плазмой?

Высокая эффективность обработки металла, которую обеспечивает технология воздушно-плазменной резки, обусловлена воздействием на материал плазменной струи.

Плазма — это ионизированный газ высокой температуры, который получается в результате интенсивного сжатия воздуха.

Это происходит так. Высокочастотный ток, поступающий в плазмотрон из источника питания, разжигает электрическую дугу до температуры от +6000 до +8000 °С.

Видео:

В результате чего сжатый воздух или другой рабочий газ, который подается в камеру под давлением, ионизируется и становится плазмой.

А так как сопло имеет зауженную книзу форму, скорость выхода плазмы через отверстие увеличивается наравне с ее температурой.

К моменту соприкосновения с поверхностью металла, скорость движения плазмы достигает 800 м/с, а ее температура может доходить до отметки в 30000°С.

Скорость плазменного потока зависит от общего расхода рабочего газа и диаметра сопла, через которое он выходит.

В зависимости от конечной цели сварки, применяют 2 способа резки:

- Плазменной струей, когда необходима обработка неметаллических нетокопроводящих материалов, например, бетона, плитки или пластмассы;

- Плазменной дугой, когда из листового металла необходимо изготовить контурные фигурные детали, а также сделать отверстия и проемы. Также плазменно-дуговой способ актуален при резке труб или прутов.

Чем обусловлен выбор плазмореза?

Главным правилом выбора любого оборудования считается соответствие его технического и эксплуатационного потенциала конечной цели-результату. Тем более что цена устройства тоже определяется его техническими характеристиками.

Таким образом, правильно выбранная установка для воздушно плазменной резки определяется определенными критериями.

Интенсивность загрузки, в зависимости от уровня эксплуатации — своими руками для бытовых потребностей или на промышленном уровне.

Видео:

Для небольших мастерских оптимально подходят воздушно-плазменное оборудование инверторного типа со стабильной дугой и средним уровнем КПД.

Такой тип устройств устойчив к скачкам напряжения, но больше весит, а его цена находится в средней категории.

Тогда как для домашней сварки лучше использовать ручной плазморез компрессорного типа, работающий при стабильном напряжении. Его цена, как правило, более доступна.

Сила тока и толщина металла. Эти два критерия объединены не случайно.

Их взаимосвязь определяется спецификой аппарата для плазменной резки — чем толще металлическая заготовка, тем большая сила тока потребуется для ее обработки.

То есть, производительность плазмореза зависит от величины напряжения.

Кроме того, цена оборудования для плазменной резки зависит от запаса его мощности. И чем мощнее аппарат, тем выше его цена.

Режим работы оборудования. Определяется продолжительностью сварки.

Одним из важных эксплуатационных параметров, указанных в технических характеристиках любого плазмореза, является продолжительность включения (ПВ).

Этот показатель может составлять от 35% до 100%, что, соответственно, означает непрерывную загрузку в течение 3,5 минут или 100 минут.

Если аппарат используется в домашних условиях, интенсивность его загрузки можно регулировать, так как изготовление хозяйственных предметов не требует непрерывной работы.

К примеру, если ПВ устройства равняется 35%, что означает 3,5 минуты непрерывной работы, то по истечению указанного времени, аппарат необходимо выключить и подождать, пока он остынет.

Но для сварки на промышленном уровне нецелесообразно использовать оборудование, показатель ПВ которого составляет меньше 100%. Правда, и цена такого аппарата будет на порядок выше.

Особенности работы с плазморезом в домашних условиях

Использование плазмореза в бытовых условиях — отличный способ сделать что-либо своими руками.

После того как знакомство с устройством и принципом работы аппарата для воздушной плазменной резки, а также выбор нужного типа оборудования состоялись, необходимо принять к сведению еще некоторые моменты: меры безопасности, подготовка оборудования к работе, эксплуатация, согласно требованиям, указанным в техническом паспорте.

Видео:

Наряду с удовольствием сделать плазменную резку своими руками, существует немало опасностей. К их числу относится: поражение электрическим током, раскаленным металлом, плазмой или ультрафиолетовым излучением.

Поэтому, прежде чем приступить к плазменной резке своими руками, необходимо подготовить аппарат к дальнейшей эксплуатации.

А именно:

- Ознакомиться с инструкцией по использованию аппарата;

- Установить устройство так, чтобы обеспечить постоянный доступ воздуха. Попадание брызг расплавленного металла на оборудование недопустимо;

- Отрегулировать уровень давления воздуха, идущего в плазмотрон, в соответствии с техническими параметрами устройства;

- Подготовить поверхность обрабатываемой заготовки, очистить от ржавчины или масляных пятен. В противном случае, не исключена возможность выделения ядовитых паров при воздействии плазмой;

- Заранее определить необходимую скорость резки и мощность тока. Только так, рез, сделанный своими руками, будет ровным и без наплывов. Эти параметры при работе с различными металлами могут отличаться.

Если нет достаточного опыта работы с плазморезом своими руками, то нужно ориентироваться на искры, которые появляются с обратной стороны материала в процессе обработки.

Отсутствие искр — верный знак того, что заготовка еще не разрезана. Также не стоит вести резак слишком медленно. Это может привести к плохому качеству резки.

Нередко при резке своими руками возникает проблема неровного шва.

Чтобы этого не случилось, необходимо следить за положением плазмореза — оно должно быть строго перпендикулярным по отношению к плоскости заготовки.

Также важно использовать дистанционные упоры, с их помощью сохранить стабильное расстояние между соплом устройства и обрабатываемой поверхностью значительно проще.

Видео:

Освоить плазменную резку самостоятельно вполне по силам даже неопытным мастерам.

Главное, не игнорировать правила техники безопасности и вовремя менять расходные материалы — сопло и электрод.

rezhemmetall.ru

Установки плазменной резки металла: видео, фото

Ручные и производственные установки плазменной резки работают по принципу создания дуги, возникающей в результате короткого замыкания. Чему служит причиной высокочастотный импульс, проходящий между форсункой и металлической поверхностью. Плазменную дугу могут создавать:

- кислород – его используют при резке чёрных металлов;

- азот применяется для резки нержавеющей стали, цветных сплавов;

- водно-спиртовой раствор, преобразуемый плазматроном – универсален;

- воздушно-плазменные режуще-сварочные установки так же имеют широкий спектр применения.

Установка плазменной резки

Установка плазменной резкиПлазменные установки, используемые для художественной резки, оснащаются ЧПУ. Станок, управляемый компьютером, даёт точнейшее воспроизведение рисунка. Ручное оборудование для плазменной сварки используется и для резки. Для этого в аппаратах меняются сопла, частотность разряда, а в аппарате, работающем на жидкостной основе, изменяется состав смеси.

Эти два метода использования плазмы широко применяются, но есть ещё одно назначение плазменных установок – наплавка.

Что даёт наплавка и где она применяется

- В производстве окон наплавка даёт надёжную защиту рам при воздействии на них высоких температур.

- Для запорной арматуры наплавка является защитным слоем от коррозии и быстрого износа деталей, которые по своему назначению применяются в агрегатах, работающих при повышенных нагрузках.

- Применяется наплавка и при ремонте автомобильного транспорта. Этот способ обработки стальной детали позволяет продлить срок её службы.

Чаще всего наплавка производится при помощи аргона или гелия. Именно эти два газа дают более стабильные и ровные результаты. Есть два варианта использования плазмы для наплавки:

- Порошок захватывается струёй газа и таким способом попадает на деталь.

- Наплавка проводится присадочным материалом, вводимым в струю плазмы в виде ленты, проволоки или тонкого металлического прутка.

Принцип работы

Ионизация газов происходит под тепловым воздействием или посредством электрического тока. Существует дуговая ионизация. В этом случае газ, пропускаемый через канал, получает дуговой электрический разряд. Под влиянием высокой температуры плазменной дуги происходит ионизация газов. Благодаря строгой направленности дугового разряда, плазменная струя имеет строгие очертания. Вольфрамовый электрод плазматрона является катодом плазменной установки.

Принцип работы установки плазменной резки

Установка воздушно-плазменной резки

Одним из видов резки, сварки и наплавки металлов является воздушно-плазменный способ образования дуги. Обработка металлов с использованием таких аппаратов отличается тем, что принцип работы заключается в плавлении обрабатываемого материала. Нагревание газов до очень высоких температур приводит к их ионизации. Подаваемый под давлением ионизирующийся газ плавит металл. Регулировка частоты разряда и давления подачи воздуха, так же как и диаметр отверстия сопла, влияют на режим работы установки (резка или сварка).

Метод воздушно-плазменной обработки более эффективен по сравнению с газосваркой. Особенность состоит в том, что при направленном воздействии пламени, на место обработки, происходит плавление металла. Скорость резки выше, чем газом, в результате этого не происходит тепловой деформации металла. Нет ни окалин, ни заусенцев.

Удобна воздушно-плазменная установка для выполнения художественной резьбы. Каждый элемент, по причине отсутствия дополнительной обработки, получится ровным, не хуже, чем из-под резца искусного чеканщика. С той лишь разницей, что воздушно-плазменная резка, даже при выполнении работ ручным плазматроном займёт времени и сил значительно меньше.

Воздушно-плазменная резка используется не только в обработке металлов. Таким способом можно вести резку любого тугоплавкого диэлектрического материала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Установка плазменной резки

- Изготовление под любой формат листа

- Различные варианты исполнения : без стола, совмещенный водоналивной стол, вытяжной стол, отдельный водоналивной стол

- Динамическая стабилизация движения приводов

- Прецизионные рельсовые направляющие

- Качественная и надежная сборка

- Жесткая стальная конструкция станины

- Оснащение оборудованием как для плазменной, так и для газовой резки

- Русскоязычный интерфейс ЧПУ

- Сенсорное управление, адаптированный экран

- Система контроля высоты плазменной резки

- Система контроля высоты газовой резки

- Контактное определение высоты заготовки

- Время обучения оператора/программиста — 30мин

- Совместимость со всеми CAM-приложениями для создания УП (SheetCam, ProNest, Техтран и т.д.)

- Возможность устанавливать параметры обработки в интерфейсе ЧПУ установки плазменной резки

- Автоматический контроль динамики скорости реза для стабилизации высоты и качества обработки углов и отверстий

- Пульт дистанционного управления

- Магнитное крепление плазмотрона для защиты его от повреждений при столкновении с препятствием.

- Отличное качество реза

- Значительный опыт специалистов по работе в данном направлении

- Разумный подход к ценообразованию

- Индивидуальный подход к каждому покупателю

САЭМ инструкция по эксплуатации скачать в фомате WORD

РУКОВОДСТВО ОПЕРАТОРА

3-я редакция 1 октября 2014г.

1.Перед запуском!

1.1.Убедитесь в стабильности линейного напряжения (380В), подаваемого на аппарат плазменной резки. Оно не должно быть слишком низким, слишком высоким, а так же должны присутствовать все 3 фазы постоянно. Снижение, увеличение напряжения, а так же кратковременное пропадание и перекос фаз в процессе плазменной резки послужат причиной остановки станка и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.2.Убедитесь в стабильности линейного напряжения (220В), подаваемого на Шкаф Управления. Колебания могут стать причиной выхода из строя блоков питания, драйверов шаговых двигателей, а так же вызвать перезагрузку компьютера и сбой программы! Рекомендуется использовать бытовой стабилизатор напряжения для Шкафа Управления мощностью не менее 2 кВт и источник бесперебойного питания для компьютера.

1.3.Убедитесь в стабильности давления подаваемого на аппарат плазменной резки сжатого воздуха. Неправильно настроенный или маломощный компрессор может стать причиной остановки станка в процессе плазменной резки и брака вырезаемой в этот момент детали! О наличии неисправности сообщит система диагностики источника плазмы. Рекомендуемый диапазон давления 5-8 Атм. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.4.Используйте только оригинальные расходные детали Hypertherm. В обратном случае не гарантируется качество реза и срок эксплуатации расходных деталей.

1.5.Убедитесь в отсутствии контакта между корпусом станка и Шкафом Управления. В противном случае не исключены сбои в работе станка!

1.6.Не следует заземлять станок при использовании источников плазмы Powermax 65, 85, 105 и 125. Шкаф Управления при использовании этих источников заземлять можно.

При использовании источника плазмы MAXPRO200 – необходимо обязательно заземлять станок по схеме «звезда»! Шкаф Управления при использовании этого источника заземлять НЕЛЬЗЯ.

1.7.Изучите правила безопасности по работе с плазменной резкой. Более подробную информацию можно найти в Руководстве оператора по источнику плазмы.

1.8.При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте ПАУЗУ. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

1.9.Всегда используйте «Программные ограничители движения X Y». Более подробно описано в разделе 2.5.

1.10.При возникновении неполадки или сомнения в правильности действий следует в первую очередь обращаться за технической поддержкой к производителю установки плазменной резки!

1.11.Оператор и/или программист должен обладать базовыми навыками работы в среде ОС Windows XP.

2.Последовательность запуска.

2.1. Включите компьютер и сенсорную панель. Дождитесь загрузки интерфейса управления САЭМ ПЛАЗМА 3.0.

2.2. Убедитесь, что портальная балка и суппорт находится в упорах в точке 0 по осям X,Y. Данное положение является машинным X=0 Y=0. Переместите вручную портальную балку и суппорт до упора к точке 0.

.3. Включите Шкаф Управления.

2.4. В разделе «1.Координаты» нажмите кнопку «Аварийный СТОП» и «СБРОС МАШИННЫХ КООРДИНАТ XY=0»

и затем

2.5. Активируйте «ПРЕДЕЛЫ X, Y». Об активации свидетельствует зеленый индикатор.

2.6. Активируйте «КОНТРОЛЬ ВЫСОТЫ THC». Об активации свидетельствует зеленый индикатор.

2.7. Активируйте «Пульт ДУ». Подробнее в Главе 7.

2.8. При помощи Пульта ДУ произведите позиционирование плазмотрона по оси Z (вертикальная ось), подняв его на 4-7см над заготовкой.

2.9. При помощи Пульта ДУ произведите позиционирование плазмотрона по осям X, Y до левого нижнего края заготовки.

2.10. Произведите сброс операторских координат X, Y и Z при помощи кнопок «Сброс X=0» «Сброс Y=0» «Сброс Z=0» в интерфейсе управления или воспользовавшись Пультом ДУ. Машинные координаты при этом не изменятся.

2.11. Произведите разворот операторской системы координат соответственно углу разворота заготовки, выполнив привязку по оси X или Y. Наиболее точной будет привязка, выполненная по наибольшей стороне заготовки. При помощи Пульта ДУ произведите позиционирование плазмотрона до наиболее отдаленной точки по выбранной стороне. Положение плазмотрона относительно кромки должно соответствовать положению в нулевой точке заготовки. Далее нажмите «Привязка по оси X» или «Привязка по оси Y». Цвет отображения значения операторских координат при этом изменится на красный.

ВНИМАНИЕ!!! Для следующей заготовки привязку нужно выполнить заново! Перед этим необходимо произвести отмену предыдущей привязки, нажав на кнопку «Отмена привязки». Цвет отображения значения операторских координат при этом изменится на черный.

В случае невыполнения данного условия – угол разворота операторской системы координат будет некорректным, что приведет к порче заготовки и остановке работы станка в определенный момент.

2.12. Установите необходимые параметры реза в разделе «2. Параметры реза»

В блоке «Автоматическая настройка параметров реза» нужно выбрать используемый Вами источник плазмы.

В таблице, в зависимости от толщины металла и используемых расходных деталей выбираем нужный режим. Все параметры реза выставляются автоматически и соответствуют рекомендуемым параметрам технологических карт реза производителя источника плазмы, менять их рекомендуется только опытным пользователям.

2.13. Установите расходные детали плазмотрона (электрод, сопло, защитный экран) соответствующие выбранному режиму (схема установки присутствует на корпусе источника плазмы и в Руководстве оператора по источнику плазмы).

2.14. Запустите источник плазмы Hypertherm и компрессор.

2.15. Установите на источнике плазмы силу тока соответствующую выбранному режиму.

2.16. Убедитесь в готовности источника плазмы к работе. На ЖК дисплее источника должен отображаться только ампераж, установленный шагом ранее. В случае возникновения неполадки – система диагностики источника плазмы выдаст аварийный код, который можно расшифровать, обратившись к Руководству оператора по данному источнику плазмы.

Наиболее распространенные ошибки:

- недостаточное давление воздуха

- не корректно собран плазмотрон

- обнаружен пусковой сигнал при включении

- заедание расходных деталей

Ошибки так же могут возникать и в процессе работы источника. В случае незапланированной остановки в процессе резки нужно в первую очередь обращать внимание на ЖК дисплей источника плазмы.

2.17.Установите необходимое напряжение на Системе контроля высоты THC (для каждого режима напряжение разное). Оно указано в поле «Рекомендуемое напряжение», а так же в технологических картах Руководства Оператора для источника плазмы — технологические карты реза.

2.18. Загрузите Управляющую Программы (созданную в среде SheetCam или ProNest), перейдя в раздел «3. Работа с программой» — «ОТКРЫТЬ G-КОД».

и затем

2.19. Произведите «Переезд на операторский XY=0», перейдя в раздел «4.Мониторинг» или «1.Координаты».

2.20. Нажмите кнопку «ПУСК».

При плазменной резке во избежание сбоя и быстрого износа расходных деталей не забывайте о Продолжительности Цикла источника плазмы. Своевременно делайте Паузу. Более подробную техническую информацию можно найти в Руководстве оператора по источнику плазмы.

3. Экран №1 – Координаты

3.1. Кнопка аварийного останова.

3.2. Блок мониторинга и управления операторскими координатами. Операторские координаты являются переменными и задаются оператором каждый раз при замене заготовки.

3.3. Блок привязки угла разворота операторской координатной системы к углу разворота заготовки.

3.4. Переезд резака на координаты операторского нуля (операторский ноль задается оператором в нижнем левом углу заготовки). При нажатии плазмотрон совершает подъем на 20мм и перемещается на операторский ноль.

3.5. Блок мониторинга и управления машинными координатами. Машинные координаты являются постоянными и должны соответствовать фактическому местоположению резака в пространстве относительно физических ограничителей портала.

3.6. Программные ограничения (концевики) станка — для корректной работы должны быть всегда активны, в противном случае не произойдет своевременного останова при приближении к физическим ограничителям. Произойдет столкновение с ними, которое приведет в первую очередь к сбою в машинной, а как следствие и в операторской (т.к. они взаимосвязаны) координатных системах.

3.7. Переезд резака на координаты машинного нуля (машинный ноль – это нижний левый угол станины станка). При нажатии плазмотрон совершает подъем на 20мм и перемещается на машинный ноль.

3.8. Переезд на парковку – функция переезда резака в верхний правый угол рабочей зоны станка для комфортной загрузки/разгрузки заготовок. При нажатии плазмотрон совершает подъем на 20мм и перемещается на парковку.

3.9. При закрытии программы осуществляется переезд резака на машинный ноль и закрытие программы. Не работает при аварийном останове.

3.10. Кнопка ПУСК осуществляет запуск работы УП-программы, кнопка СТОП – останов работы программы на данной строке G-кода.

ВАЖНО!!! При нажатии кнопки «СТОП» или «Аварийный СТОП» во время любого движения (ускоренного переезда, ручного позиционирования или выполнения реза) по осям X или Y, может произойти сбой машинных и операторских координат, т.к. шаговые двигатели кратковременно продолжат движение по инерции.

Это приведет к несоответствию реального положения плазмотрона и отображаемых координат.

Чтобы исправить несоответствие:

- Отключите питание Шкафа Управления

- Вручную откатите портальную балку и суппорт к машинному нулю

- Снова подайте питание на Шкаф Управления

- Нажмите кнопку «Аварийный СТОП»

- Нажмите кнопку «СБРОС МАШИННЫХ КООРДИНАТ»

При этом восстановится соответствие координат и сохранится операторский ноль, что позволит продолжить работу.

Во избежание данного явления не рекомендуется производить какие-либо действия до завершения переезда по осям X и Y, если случай не является экстренным. Наилучшим моментом для останова является вертикальное перемещение плазмотрона (по оси Z).

3.11. Кнопка включения контроля высоты THC. Для корректной работы постоянно должна быть активной.

3.12. Возврат меню – при нажатии появляется поле с настройками MACh4.

ВАЖНО!!! Изменение настроек может привести к некорректной работе станка, поэтому любые изменения настроек в среде MACH3, должны производиться после согласования с производителем станка.

3.13. Блок обратной связи процессов работы станка.

- Таймер – отображает время выполнения УП.

- Скорость – отображает скорость перемещения резака в настоящий момент времени.

- Строка – поле отображения номера выполняемой строки УП.

- Контакт — при корректной работе активен только в момент контакта плазмотрона с металлом в момент поиска заготовки. В случае выхода из строя реле 12В или защитного контактора, контакт с заготовкой может быть проигнорирован.

В некоторых случаях (трение защитного экрана по заготовке, обратный всплеск металла, низкая высота перфорации и т.д.) шлак может послужить причиной контакта между защитным экраном и соплом. В таком случае индикатор «Контакт» станет активен вне зависимости от чего-либо. Однако программа обладает защитными алгоритмами: система самостоятельно отследит данную неполадку, приостановит работу и переедет к оператору. Сработает сигнал «Аварийный СТОП». Необходимо устранить неполадку (убрать шлак), снять «Аварийный СТОП» и нажать «ПУСК». Процесс реза возобновится.

- Защита — Индикатор свидетельствует об активности работы системы защиты контроллера. Сигнализирует только в момент плазменной резки и отключается одновременно с завершением работы плазмы.

ВАЖНО!!! В случае отсутствия сигнала «Защита» в процессе выполнения УП необходимо немедленно приостановить работу машины до устранения неисправности! Возможен выход из строя логических схем станка!

ВАЖНО!!! Возможными причинами неисправности могут быть сбой интерфейса управления и неправильно составленный G-код. Для составления корректных программ необходимо использовать среду ProNest или SheetCam!

Факел — индикатор сообщает об активном реле зажигания факела.

- Подъем – индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Снижение — индикатор отображает корректировку движения плазмотрона по высоте в процессе плазменной резки. Данный сигнал является входящим и поступает с внешнего модуля THC. Получен путем анализа напряжения плазменной дуги и сравнения с искомым напряжением.

- Дуга — входящий сигнал с источника плазмы, сообщает о наличие дуги. Установка плазменной резки будет выполнять обработку только при активном поступающем сигнале «Дуга». В случае затухания плазмотрона в процессе резки сигнал «Дуга» так же исчезнет и машина остановится.

3.14. Поле ручного ввода G-кодов. Позволяет управлять процессами путем ввода отдельных строк G-кода. Только для опытных пользователей.

4. Экран №2 – Параметры реза.

4.1. Блок отображения выбранного режима.

4.2. Блок ручных настроек параметров реза:

- Скорость реза – табличное значение. Влияет на качество реза и производительность. Чем выше скорость, тем выше производительность, но ниже качество. И наоборот.

- Высота прожига – табличное значение. Является константой. Уменьшение данного значения грозит повреждением защитного экрана, сопла, образованию шлака. Сильное увеличение может не позволить произвести перфорацию заготовки.

- Высота реза – табличное значение. Является константой.

- Задержка на прожиг – табличное значение. Является константой.

- Чувствительность контроля высоты THC — значение по умолчанию – 15. Можно увеличивать вплоть до 20 в тех случаях, когда система не успевает отслеживать рельеф заготовки.

- Порог AUTO THC — автоматический контроль динамики скорости реза в процессе обработки. Позволяет стабилизировать высоту реза, а следовательно и качество обработки углов и отверстий с малыми радиусами.

- Высота ускоренных переездов – расстояние между соплом и заготовкой, при котором происходят ускоренные перемещения. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 30-40.

- Высота поиска заготовки – расстояние между соплом и заготовкой, при котором начинается поиск заготовки на заниженных скоростях. Чем ниже данное значение, тем выше производительность. Однако при повышенной рельефности заготовки не рекомендуется уменьшать ниже 15-20.

4.3. Автоматическая настройка параметров реза. При выборе появляется меню, в котором выбирается толщина металла, его материал и сила тока, при которой будет выполняться рез.

Примечание. Выбор табличного значения автоматически меняет все параметры, соответствующие табличным из технологических карт реза.

5.1. Блок управления файлом УП:

- Открыть G-код – кнопка открытия проводника, в котором указываем путь к файлу УП.

- Перезагрузить G-код – перезагрузка УП в памяти системы.

- Закрыть G-код – закрывает и выгружает из памяти системы УП.

- Запуск с этой строки – позволяет начать рез с выбранной строки в блоке 2.

5.2. Окно G-кодов. Данное окно отображает загруженную в память станка Управляющую Программу (G-коды). Процесс выполнения программы параллельно отображается в Окне траектории и в окне G-кодов.

Существует возможность самостоятельно переместить курсор до нужной строки, после чего начать выполнение программы с выбранной позиции, нажав последовательно кнопки «Запуск с этой строки» и «Пуск»

ВАЖНО!!! Запускать вручную можно только со строки G-кода «M20», иначе рез выполнен не будет!

5.3. Блок управления визуализацией процесса выполнения УП.

- Слежение – кнопка переключения между абсолютным и относительным режимом отображения. Абсолютный – статическое отображение траектории, динамический курсор. Относительный – динамическое отображение траектории, статический курсор.

- Обновить траекторию – восстанавливает по умолчанию визуальное отображение.

5.4. Отображение траектории – Окно траектории позволяет визуально контролировать процесс работы станка.

Примечание. Во время работы могут возникнуть ситуации, при которых во время перфорации теряется дуга. Чтобы избежать брака и закончить рез выполняем следующую последовательность действий:

1. Отключаем «Контроль высоты THC».

2. На источнике плазмы Hypertherm устанавливаем режим резки сетки.

3. В блоке Окне G-кодов находим контур на котором прекратился рез (каждый контур начинается с команды M20) и нажимаем кнопку «Запуск с этой строки».

4. Нажимаем кнопку «ПУСК». При этом дуга будет удерживаться принудительно.

5. Как только плазмотрон переместиться в место где оборвалась дуга, включаем «Контроль высоты THC» и выставляем на источнике плазмы Hypertherm обычный режим реза.

6. Экран №4 — Мониторинг.

6.1. Блок управление факелом в ручном режиме.

- Зажечь факел – позволяет в ручном режиме зажечь факел плазмотрона.

- Потушить факел – позволяет в ручном режиме потушить факел плазмотрона.

- Сброс задержки на разогрев – отменяет задержку на разогрев при газовой резке.

6.2. Скорость позиционирования – позволяет изменить скорость ручного управления движением (при помощи Пульта ДУ) в процентном соотношении от максимальной скорости позиционирования. Доступный диапазон 1-100%.

6.3. Скорость реза – позволяет менять скорость реза в процентном соотношении от значения скорости реза, установленного в .

Можно использовать даже в момент реза. Доступный диапазон 5-250%.

7. Беспроводной пульт ДУ

7.1. В комбинации с кнопкой «11» — Управление позиционированием по осям X и Y.

7.2. В комбинации с кнопкой «11» — Управление позиционированием по осям Z.

7.3. Возврат на операторский X Y = 0

7.4. Кнопка вкл/выкл

7.5. Светодиодная индикация состояния. Для корректной работы должны постоянно гореть верхний левый и верхний нижний светодиод. Для этого необходимо несколько раз подряд нажать кнопку «4». При мигающем верхнем правом светодиоде необходимо подключить кабель зарядки по USB.

7.6.Аварийный стоп. В комбинации с кнопкой «12» — Сброс операторской координаты Z

7.7.Пуск. В комбинации с кнопкой «12» — Сброс операторской координаты X

7.8.Пауза. В комбинации с кнопкой «12» — Сброс операторской координаты Y

7.9.Скорость позиционирования +-5%.

Приложение 1. Монтажная схема установки плазменной резки СП1225, СП153, СП157, СП27

smolatom.ru

Установка для воздушно-плазменной резки

Приветствую Вас на блоге kuzov.info!

Сегодня поговорим об интересном высокотехнологичном устройстве, установки для воздушно-плазменной резки.

Аппарат для плазменной резки применяют для точной резки металла. При помощи электричества, он трансформирует сжатый воздух в плазму. Это мощная субстанция легко может резать металл.

Комплектация и устройство аппарата плазменной резки

Аппарат для плазменной резки имеет кабель питания, воздушный шланг для подключения компрессора, гибкую трубку, по которой проходит электричество и сжатый воздух и поступает к соплу резака, сам резак с соплом, а также фиксатор, являющийся положительной клеммой.

Когда начинается процесс работы, переменный ток проходит через корпус, в котором трансформатор и выпрямительная подстанция изменяет его силу и трансформирует в постоянный ток, затем этот поток достигает горелки. В это же время сжатый воздух поступает по этой же трубке в горелку. При нагреве электрической дугой, он ионизируется и начинает проводить электричество. Воздух из газа превращается в плазму. Плазма выходит из горелки со скоростью больше 2000 км в час, а её температура составляет не менее 10000 градусов по Цельсию. Она мгновенно плавит металл, а некоторая его часть даже испаряется. В результате мы получаем чистый и очень аккуратный разрез.

Важной деталью аппарата плазменной резки является сопло. Оно может отличаться по диаметру отверстия и иметь разную длину. От этого зависит толщина реза на металле, а также общая производительность всей системы. Толщина реза обычно получается примерно 1 мм.

Аппараты воздушно-плазменной резки металла можно разделить на:

— Инверторные устройства;

— Трансформаторные устройства.

Инверторные устройства имеют небольшие размеры и низкое энергопотребление. Из недостатков стоит отметить ограниченный ресурс мощности, недолгое время беспрерывного использования, а также чувствительность к перепадам напряжения.

Трансформаторные устройства легко переносят перепады напряжения. При падении напряжения они продолжают работать, но при этом теряют некоторую мощность. Трансформаторные аппараты для плазменной резки могут длительное время функционировать в беспрерывном режиме.

К минусам можно отнести высокое потребление электроэнергии, большой вес габариты.

Плазменный резак

Плазменный резакПри покупке аппарата воздушно-плазменной резки стоит также позаботиться о покупке компрессора и осушителя воздуха. Для качественного реза и для длительной исправной работы оборудования необходим сухой чистый воздух.

Также бывают аппараты плазменной резки, имеющие встроенный компрессор в блоке питания, а также в комплекте с осушителем воздуха.

Достоинства аппаратов плазменной резки металла

- Если сравнивать плазменную резку с традиционными кислородными резаками, то производительность аппаратов плазменной резке значительно выше. Это справедливо для деталей, имеющих толщину до 50–60 миллиметров.

- Аппараты для плазменной резки металла способны работать с различными металлами, как черными, так и цветными. Кроме этого плазменные резаки могут работать по неметаллическим материалам, используя внутреннюю дугу. Также стоит отметить, что при резке плазмой не важна чистота металла. Можно резать и ржавую и окрашенную деталь.

- Плазменная резка даёт чистый рез и не перегревает остальную поверхность металла.

- Аппарат для плазменной резки в сравнении с традиционной газовой резкой безопаснее в эксплуатации. Отсутствует опасность возникновения обратного удара пламени.

- Если сравнивать с болгаркой, резка плазмой удобна тем, что при резке профилей сложной формы разрезать можно именно нужное место, не задевая не нужных для реза мест. При этом не произойдёт таких казусов, как заклинивание режущего диска или его разрушение.

Кроме сжатого воздуха, для резки плазмой необходимы комплектующие части и расходные материалы: это сопло горелки и электроды для резки. Изношенными или поврежденными соплом или электродами невозможно сделать качественный рез. Хорошее качество резки, возможно, только при одновременной замене изношенных или повреждённых сопла и электрода.

Катоды для плазменного резака

Катоды для плазменного резакаОборудование для воздушно-плазменной резки металла имеет высокую стоимость. Для использования в кузовном ремонте оно оправданно лишь при условии его частого применения. В противном случае вполне можно обходиться традиционными методами резки металла.

Если всё же возникла необходимость покупки данного устройства, то следует хорошо продумать какой аппарат выбрать, прежде чем его приобретать. Нужно обратить внимание на наличие, доступность стоимости катодов и сопла. К тому же, важна надёжность аппарата плазменной резки. Так как это устройство имеет достаточно сложную конструкцию и не дёшево в ремонте.

Печатать статью

Ещё интересные статьи:

kuzov.info

УСТАНОВКА ПЛАЗМЕННОЙ РЕЗКИ МЕТАЛЛА [с чпу и без чпу]

В настоящее время [установка плазменной резки] различных металлов применяется при первичной обработке деталей.

Технология обработки металла выбирается в зависимости от его характеристик.

В машиностроительной отрасли используется широкая линейка обрабатывающих центров и станков с ЧПУ. С их помощью производятся детали и узлы различного назначения.

Значительную долю в объеме всех работ по металлообработке занимает раскрой металлического листа на заданные фрагменты.

При выполнении таких операций важно не только вырезать деталь в полном соответствии с шаблоном, но и оптимально использовать всю площадь металлического листа.

Принцип действия плазмореза

Резка металлических сплавов и других материалов с использованием плазмы выполняется на специальной установке, которая называется плазморез.

Надо напомнить, что плазма – это одна из форм существования материи. В окружающей человека среде материальные объекты представляются в твердом, жидком или газообразном состоянии.

Плазма – это четвертое состояние, которое характеризуется высокой температурой.

Установка для плазменной резки создает поток ионизированного воздуха высокой температуры, который и разрезает заготовку.

Рабочая температура этого потока достигает величин от 5000 до 30000 градусов.

Установка состоит из следующих элементов:

- источник питания;

- компрессор;

- плазматрон.

Источником питания служит либо трансформатор, либо инвертор. Используя трансформатор, можно резать заготовки большой толщины.

Он без потерь переносит перепады напряжения электрической сети. При этом у него большой вес, низкий КПД и высокая цена.

Инвертор дешевле, экономичнее и значительно легче. У инверторного устройства более высокий КПД по сравнению с трансформатором.

Компактная конструкция позволяет использовать инверторные установки в комплексах с ЧПУ, неудобных и труднодоступных местах.

Сегодня промышленностью выпускается широкая линейка инверторных установок для резки металла с помощью плазмы.

Компрессором в плазморез подается воздух или определенный газ.

Воздух подается под высоким давлением, которое обеспечивает вихревую форму струи.

Плазматрон является основным элементом плазмореза и представляет собой резак, который состоит из следующих элементов:

- колпачок;

- охладитель;

- сопло;

- электрод.

При подаче напряжения и поджиге дуги возникает поток воздуха, который имеет высокую степень ионизации.

Присутствие ионов превращает воздух из изолятора в проводник электрического тока. При этом формируется электрическая дуга.

Под действием дуги локально разогревается заготовка, металл плавится и образуется рез.

Особенности технологии

В промышленном производстве используются плазморезы непосредственного и опосредованного воздействия. Установка резки плазмой первого типа используется для обработки металла.

При этой схеме в качестве второго электрода выступает сама металлическая заготовка. Такая установка носит название плазменно-дуговой.

Когда выполняется резка непроводящих электричество материалов, то плазма образуется с помощью встроенного электрода. Установка этого типа называется плазменно-струйная.

Видео:

Цена данной установки выше, при этом ее функциональные возможности значительно шире. На плазморезах с ЧПУ используются оба способа резки.

Если посмотреть на плазменную резку металла через призму физики процесса, то она работает точно так же, как и дуговая. Но при этом привычные электроды не используются.

При этом надо учитывать, что эффективность применения плазменной резки определяется толщиной обрабатываемого материала.

Предельные величины имеют следующие значения:

- алюминиевые сплавы — 120 мм;

- медь и бронза — 80 мм;

- сталь и сплавы — 50 мм;

- чугун — 90 мм.

Раскрой заготовок на установках с ЧПУ выполняется после разработки программы и точной настройки режима резки.

При всех положительных качествах этого способа резки, цена заготовки должна быть минимальной.

Точность и быстрота резки

Обычная резка листового металла по заранее заданному контуру выполняется на больших скоростях и требует расхода электроэнергии по минимуму.

Для ручных установок плазменной резки скорость реза должна быть не более 6000 мм в минуту. На плазматронах с ЧПУ скорость реза, как правило, ниже.

Видео:

И в первом, и во втором случае важно, чтобы качество реза соответствовало требованиям стандартов, отраслевых норм и технических условий.

Одним из критериев оценки качества является конусность реза.

В зависимости от толщины заготовки и класса установки этот показатель может колебаться от 3 до 9 градусов. Идеальный рез не имеет отклонений.

Раскрой металлов

При раскрое металлов и сплавов режим резки выбирается в зависимости от конкретных условий.

Когда режется лист из нержавеющей стали, рекомендуется использовать азот или его смесь с аргоном.

Если применить сжатый воздух, это может повлиять на химические характеристики стали.

Плюс к этому нержавейка чувствительна к влиянию переменного тока.

Учитывая эти обстоятельства, резка стальных заготовок выполняется плазменно-струйным способом.

Плазменная резка алюминиевых сплавов при толщине заготовки до 70 мм выполняется с использованием сжатого воздуха.

Если толщина листа больше 100 мм, то применяется смесь аргона и водорода.

Аппараты плазменной резки

По своей конструкции установки для плазменной резки металла подразделяются на стационарные и переносные.

Следующим отличием при классификации установок является способ пространственной ориентации заготовок в пространстве.

Установки бывают следующего типа:

- портальные;

- портально-консольные;

- шарнирные.

Конструкция портальной установки по своей компоновке похожа на конструкцию фрезерного станка с ЧПУ подобного типа.

Металлический лист для резки фиксируется под ходовую часть портала. Портал перемещается на роликах по опорным элементам в продольном направлении.

Плазменный резак, который установлен на портале, имеет степень свободы в поперечном направлении.

На портально-консольной установке лист материала крепится непосредственно под консолью, на которой расположена плазменная горелка.

Цена такой установки бывает ниже, чем у станка другой конструкции.

Видео:

Установка шарнирного типа получила свое наименование потому, что плазменная горелка в ней расположена на специальной шарнирной раме.

На консоли крепится копир, по которому выполняется вырезка детали. В процессе плазменной резки образуется дым и пыль.

Для того чтобы удалить их за пределы производственного помещения, используется местная вытяжка. Система вентиляции должна оборудоваться в цехе по раскрою металла в обязательном порядке.

Плюсы и недостатки плазменной резки

Если сравнивать с другими способами раскроя листового металла, то плазменная технология обладает некоторыми преимуществами.

Первое, что следует отметить, высокую производительность.

Из этого следует и оптимальная цена изделия, которая складывается из нескольких составляющих – экономия энергии, оптимальное использование металла и высокая точность изделий.

Видео:

К недостаткам следует отнести ограничения по толщине обрабатываемого металла. К минусам также относится и цена некоторых установок с ЧПУ.

Несмотря на эти ограничения, плазменная резка используется и в производственных целях, и в бытовой сфере.

rezhemmetall.ru