Момент затяжки болтов — РИНКОМ

Момент затяжки болтов — РИНКОМГлавная

Статьи

Момент затяжки болтов Момент затяжки болтов

28 апреля 2023

Гирин Кирилл

Момент затяжки болта определяется предельной величиной усилия, прикладываемого при закручивании. Параметр учитывается при создании ответственных соединений, актуален при ремонте силовых агрегатов, установке колес, сборке технологического оборудования и лабораторных макетов.

В материале:

- Какие устройства помогают определить момент затяжки?

- Стрелочный ключ

- Предельный ключ

- Цифровой ключ

- Почему важен момент затяжки?

- Трение при затяжке

- Таблицы момента затяжки болтов

- Использование сведений о моменте затяжки при проведении реальных работ

- Шаг 1

- Шаг 2

- Шаг 3

- Покупка качественного инструмента

Момент и порядок затяжки болтов рассчитывается с учетом следующих условий.

- Материал изготовления крепежа.

- Класс прочности метиза.

- Материал соединяемых элементов.

- Наличие дополнительных покрытий на поверхности деталей и крепежах.

- Использование смазочных материалов.

Существенное влияние на момент затяжки болтов и гаек оказывает длина резьбы.

Какие устройства помогают определить момент затяжки?

Выполнить затяжку болтов крепления с требуемым моментом помогают динамометрические ключи. Мастера используют три типа изделий: стрелочные, предельные и цифровые.

Стрелочный ключ

Простое решение со шкалой и стрелочным указателем. Последний связан с головкой инструмента, отклоняется под действием нагрузок. Измерения выполняются в реальном времени, позволяют удерживать нужный момент затяжки.

Рис. 1 Стрелочный ключ

Преимущества ключа – доступная цена и двухстороннее перемещение стрелки. Мастер контролирует силу затяжки болтов с правой и левой резьбой.

Недостатки изделия.

- Погрешность до 10%. Сложности при работе с соединениями, требующими фиксированного момента протяжки.

- Невозможность калибровки. Быстрый износ и потеря точности.

- Проблемы при работе в труднодоступных местах из-за габаритов инструмента.

Ключ не содержит трещотки. Это предполагает смену положения руки при протяжке соединения. В условиях ограниченного доступа возникает дискомфорт, время проведения работ увеличивается на 200 – 500%.

Рис. 2 Измерительная шкала стрелочного ключаПредельный ключ

Инструмент с возможностью ограничения крутящего момента. Действие выполняется посредством колец с цифровой шкалой. Механизм ограничивает усилие затяжки болтов согласно настройкам, исключает перетяжку крепежа.

Преимущества инструмента:

- значительный диапазон регулировок;

- отсутствие потребности в отслеживании и поддержании момента затяжки – достаточно единожды выставить параметр;

- удобная работа в ограниченных пространствах за счет храпового механизма;

- взаимодействие с крепежными элементами с правой и левой резьбой.

В случае превышения момента затяжки болтов ключ издает характерный щелчок, после чего срабатывает фиксатор.

Недостатков у изделия всего два: потребность в калибровке и вероятность износа храпового механизма. Чтобы избежать преждевременной поломки инструмента, стоит приобретать продукцию от проверенных производителей.

Рис. 4 Регулировочный элемент на рукояти ключаЦифровой ключ

Прогрессивный вариант ключа с ЖК-дисплеем и возможностью точной настройки. Устройство имеет минимальную погрешность и компактные размеры, оснащено звуковым индикатором, срабатывающим при превышении установленных значений.

Изделие комплектуется полимерной рукоятью. Вычислительный блок и органы управления защищены от воздействия жидкости.

Рис. 5 Цифровой динамометрический ключПреимущества инструмента.

- Работа с различными системами измерений, адаптация изделия под все типы узлов.

- Световая и звуковая индикация. Своевременное информирование мастера о нарушении режима работы.

- Взаимодействие с крепежами, имеющими правую и левую резьбу.

- Отсутствие потребности в калибровке.

- Наличие храпового механизма у большинства моделей.

К недостаткам относится высокая стоимость устройства.

СОВЕТ. Специалисты рекомендуют приобретать изделия «с запасом»: предельный момент затяжки на ключе должен превышать средние рабочие показатели на 25 – 30%. В противном случае возможен быстрый износ продукта.

Рис. 6 Управляющие элементы и дисплей цифрового динамометрического ключаПочему важен момент затяжки?

Правильная затяжка критична для многих узлов. Например, недостаточная затяжка колесных болтов приведет к биению диска и передаче вибрации на остальные детали. В результате износится рейка, тяги, рулевые наконечники, шаровые опоры и прочие компоненты.

Неправильный момент затяжки болтов ГБЦ провоцирует повреждение детали либо образование щелей. Последний вариант предполагает попадание воздуха и абразивных частиц внутрь системы.

Рис. 7 Затяжка болтов колес динамометрическим ключом

| Состояния узла | Описание |

| Болт затянут правильно | Крепеж подвергается незначительной растяжке, не выходит за область упругой деформации. Узел находится в напряжении, что сохраняет усилия затяжки и надежность соединения. |

| Болт затянут избыточно | Метиз растягивается за границы упругого удлинения. Происходит необратимая деформация узла и его последующее разрушение. |

| Болт затянут недостаточно | Между соединяемыми элементами образуется зазор. Он увеличивается под действием регулярных нагрузок, приводя к ослаблению соединения. |

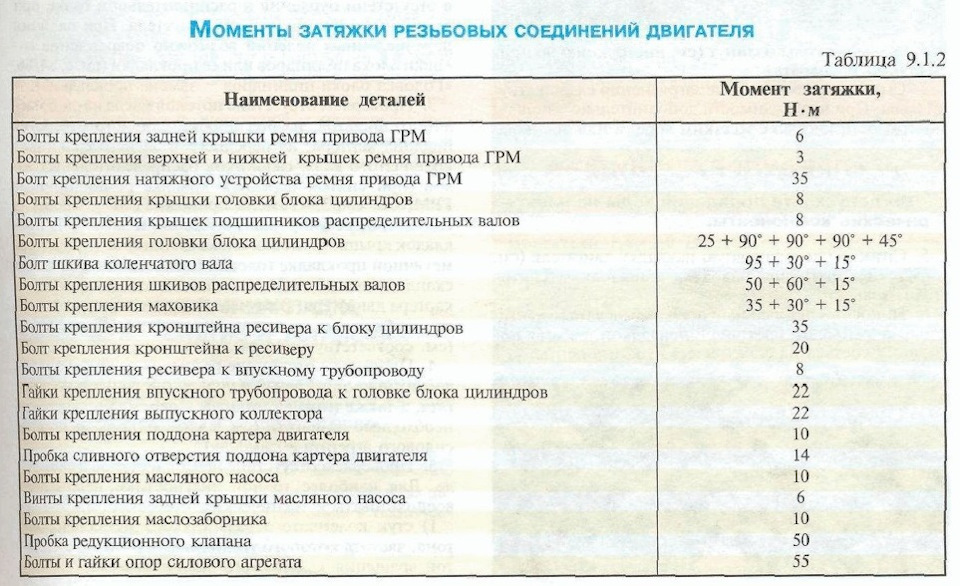

Момент затяжки болтов двигателя и прочих ответственных узлов определяется посредством испытаний.

Трение при затяжке

Трение оказывает прямое влияние на величину усилий. Оно учитывается при затяжке болтов ГБЦ, затяжке болтов распредвала и коленвала. Наличие специальных покрытий и смазывающих веществ уменьшает трение, снижает нагрузку на мастера.

На преодоление силы трения уходит до 90% усилий.

Классическая смазка уменьшает трение на 25%, специальное покрытие – еще на 10%.

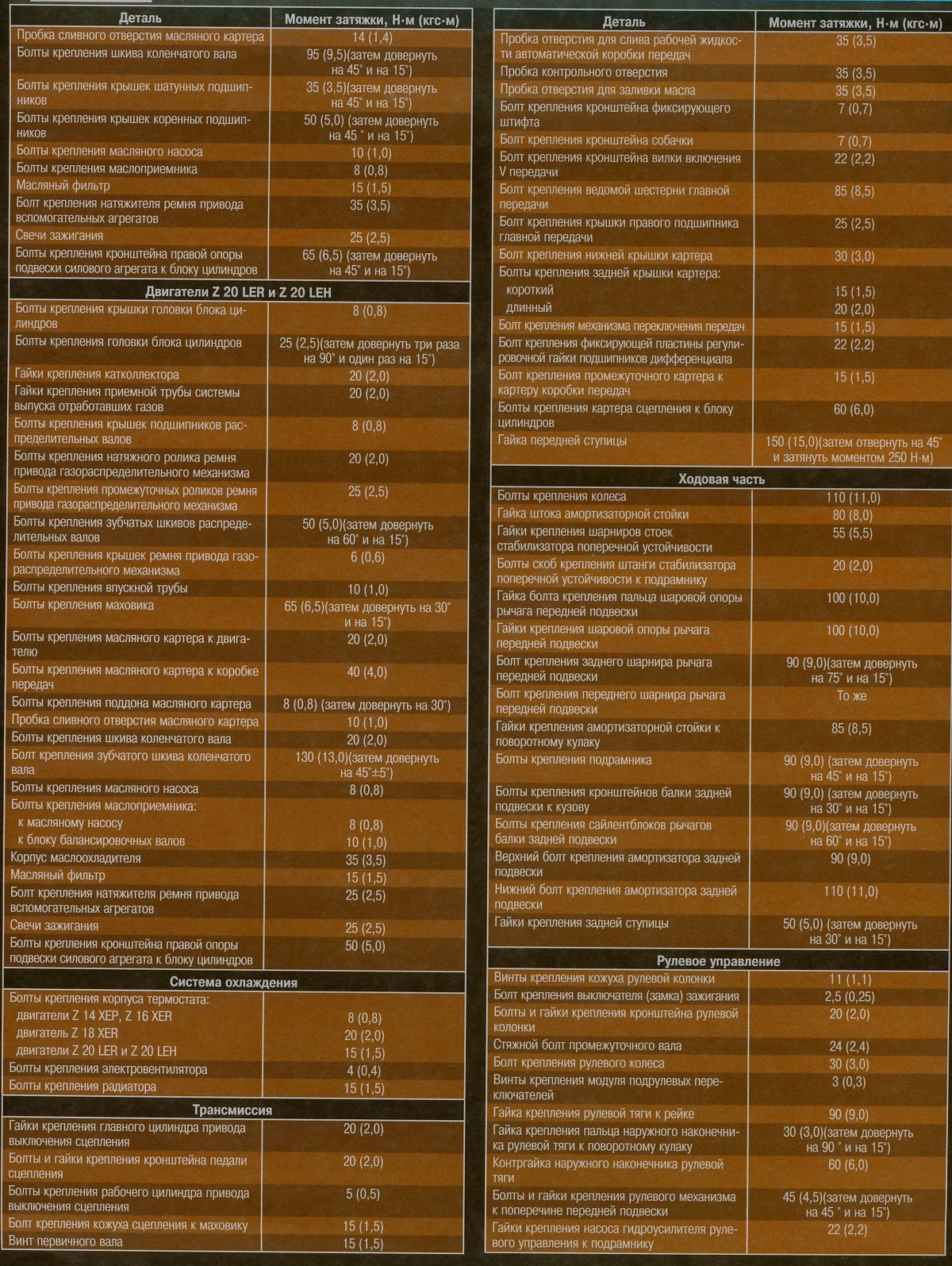

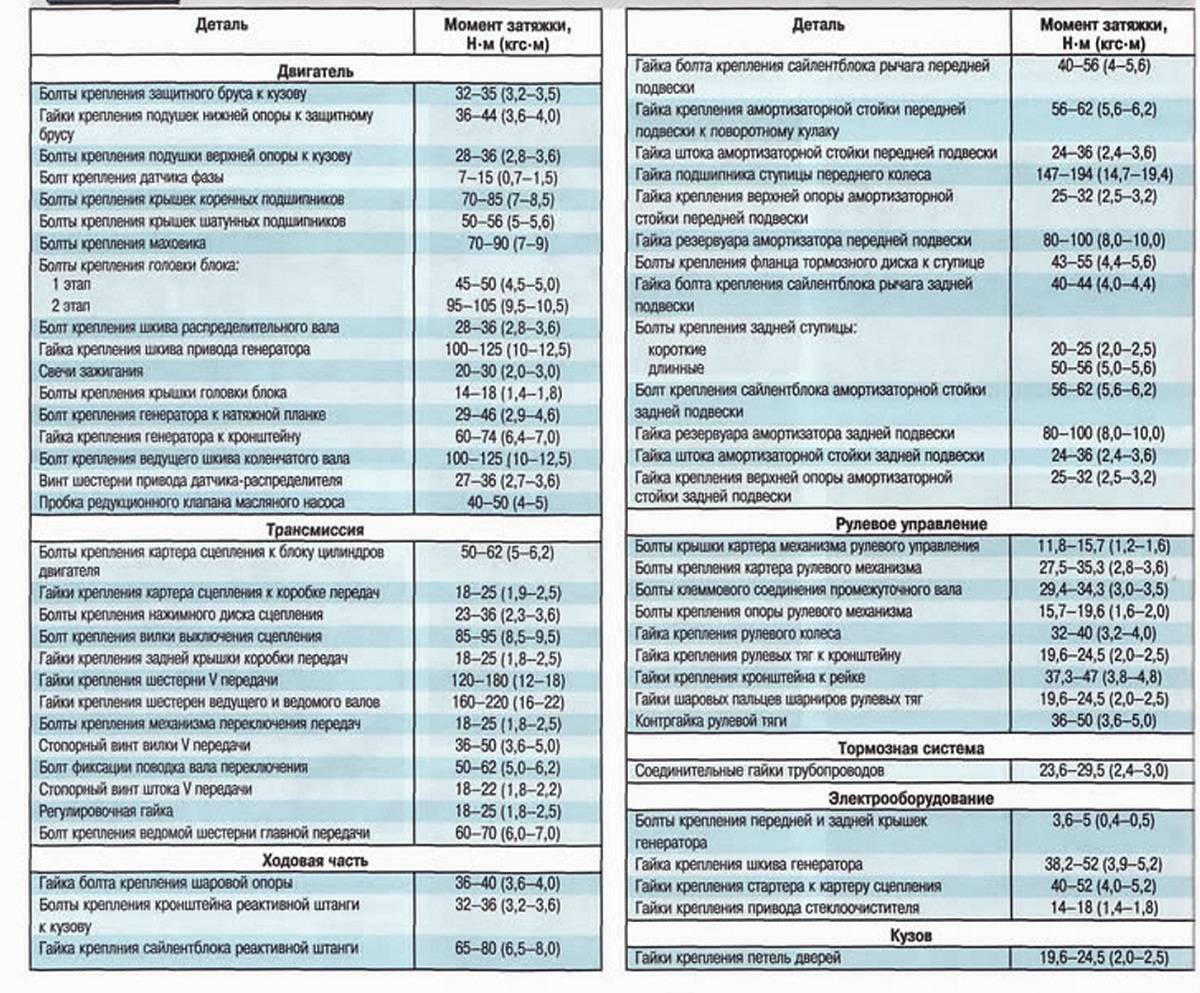

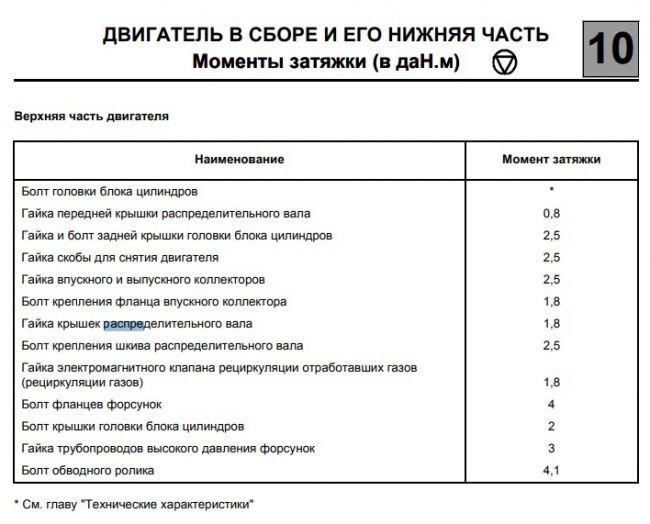

Рис. 9 Болты после мелкодифузионного цинкованияТаблицы момента затяжки болтов

Исключить проблемы при работе с резьбовыми соединениями помогут таблицы момента затяжки болтов. Они содержат рекомендации для метизов с мелкой и крупной резьбой, с защитным покрытием и без него.

Таблица 1. Момент затяжки для метизов с крупной резьбой без покрытия Таблица 2. Момент затяжки для метизов с мелкой резьбой без покрытия

Таблица 3. Момент затяжки для оцинкованных метизов с крупной резьбой

Таблица 4. Момент затяжки для оцинкованных метизов с мелкой резьбой

Момент затяжки для метизов с мелкой резьбой без покрытия

Таблица 3. Момент затяжки для оцинкованных метизов с крупной резьбой

Таблица 4. Момент затяжки для оцинкованных метизов с мелкой резьбой

Также предусмотрены таблицы затяжки болтов для метизов с дюймовой резьбой. Крепежи используются в продукции зарубежного производства, встречаются в автомобилях и прочем транспорте.

Таблица 5. Момент затяжки дюймовых болтовИспользование сведений о моменте затяжки при проведении реальных работ

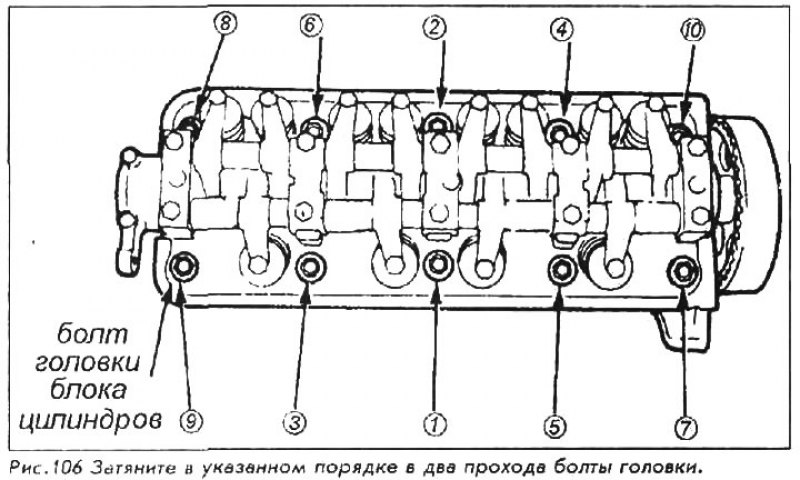

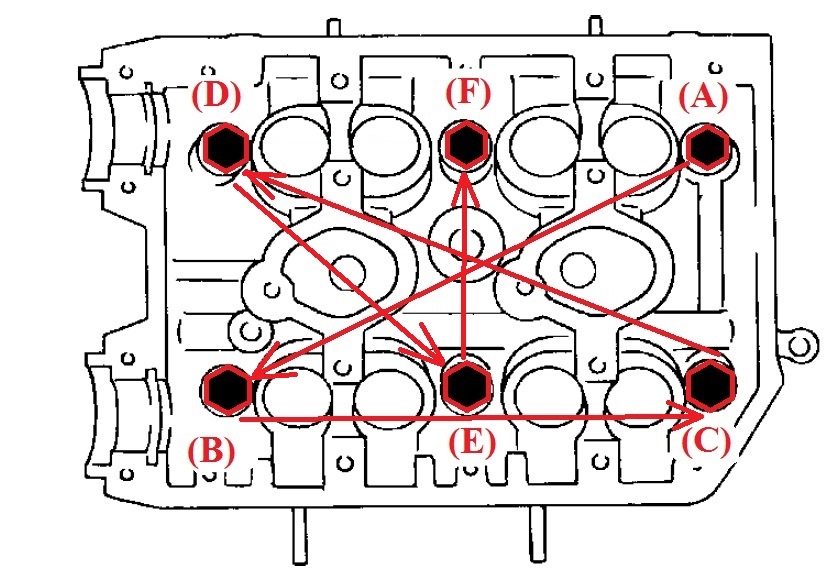

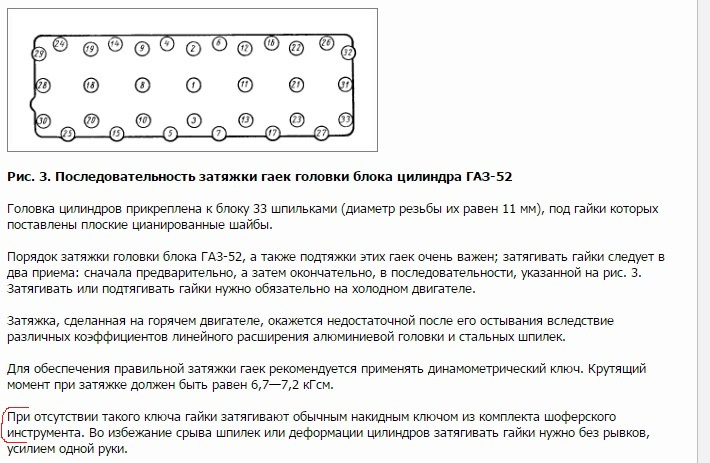

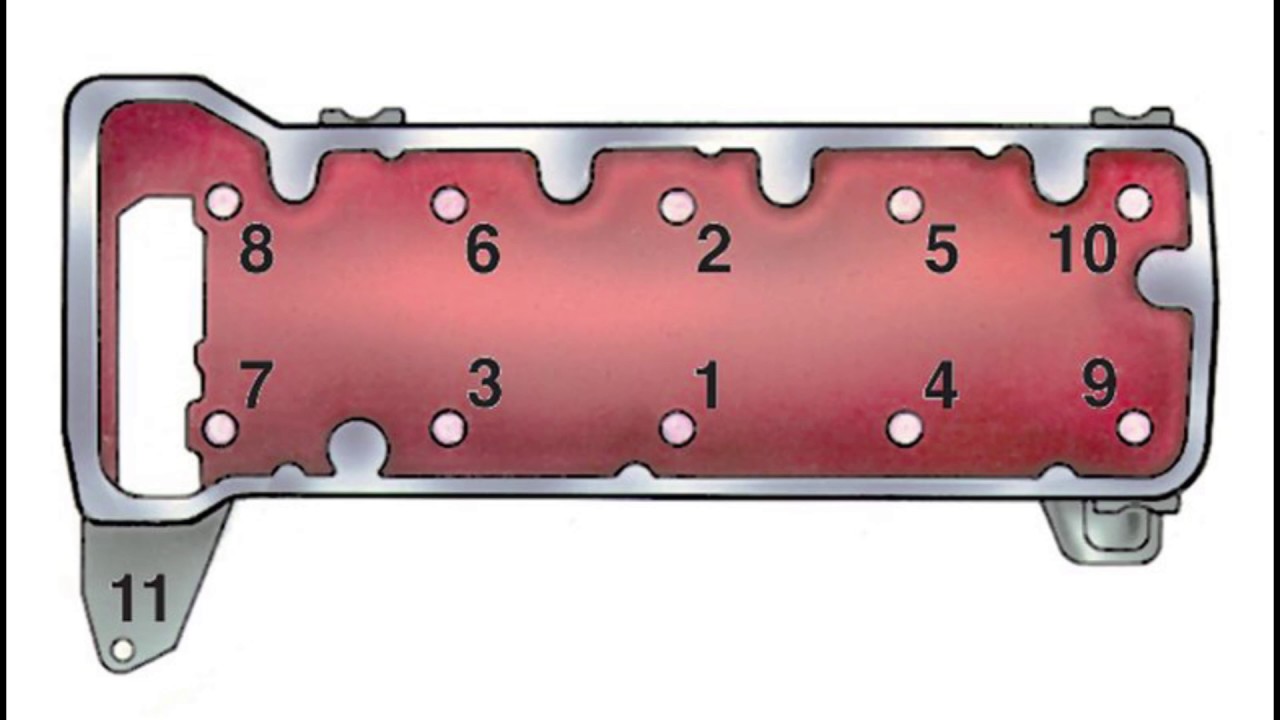

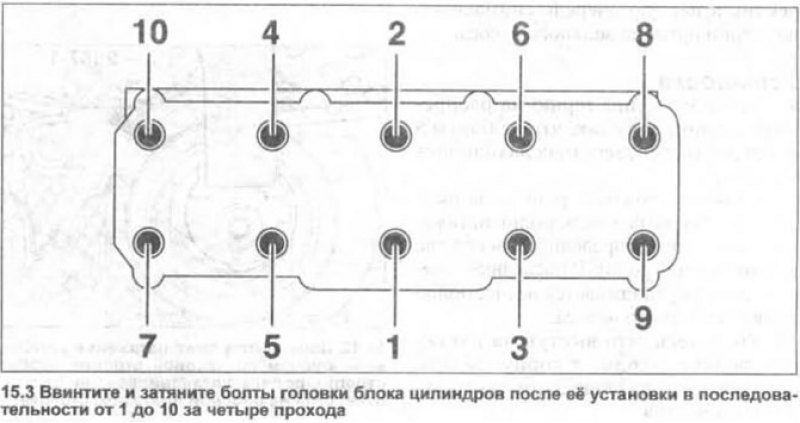

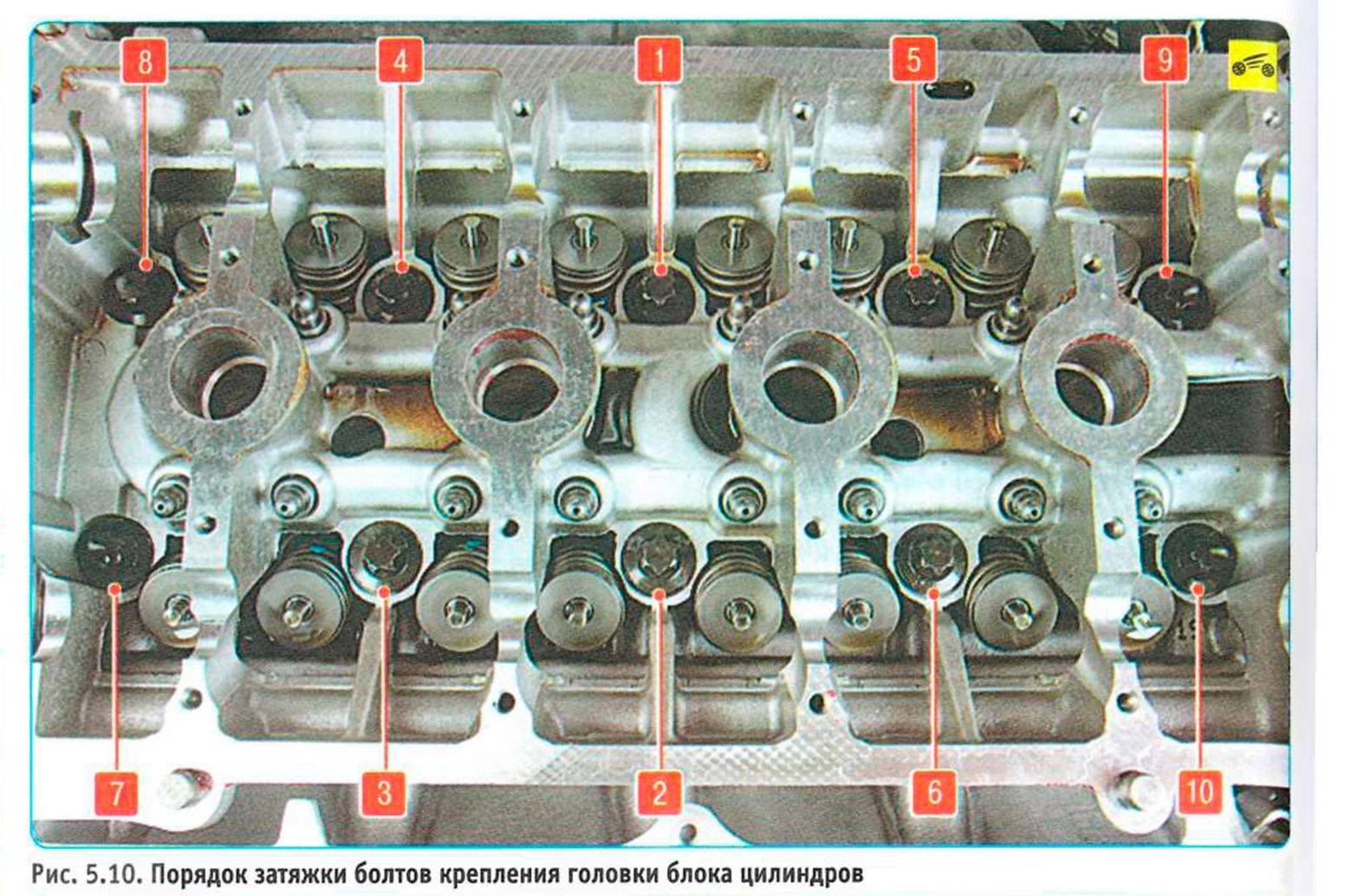

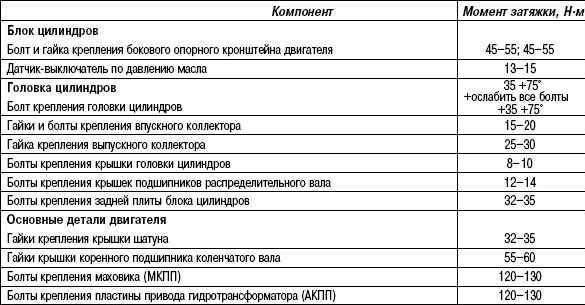

Затяжка болтов головки блока цилиндров невозможна без сведений о моменте. Операция выполняется в установленной последовательности, требует должного внимания от исполнителя.

Шаг 1

Мастер изучает порядок затяжки болтов ГБЦ посредством профильной литературы. Сведения о последовательности операций предоставляются заводом-изготовителем.

Шаг 2

Специалист определяет момент затяжки болтов КАМАЗ, ВАЗ или другого автомобиля, ремонт которого планируется осуществлять. Как и в предыдущем случае используется достоверная информация от завода-изготовителя.

Как и в предыдущем случае используется достоверная информация от завода-изготовителя.

Шаг 3

Завершающий этап – затяжка болтов динамометрическим ключом с соблюдением установленных нормативов. Затем производится контрольный осмотр соединения.

Рис. 12 Затяжка болтов динамометрическим ключомПокупка качественного инструмента

Интернет-магазин «РИНКОМ» предлагает купить динамометрические ключи отечественного и зарубежного производства. Клиентам доступны решения для работы с транспортными средствами, промышленными механизмами и приспособлениями.

Продукция обладает следующими особенностями.

- Высокое качество изготовления: значительная механическая прочность и длительный срок службы.

- Возможность точной настройки.

- Эргономичная рукоять.

- Простота и удобство эксплуатации.

Ознакомиться с ассортиментом товаров поможет соответствующий раздел каталога. В нем присутствуют изделия для различных нужд.

Дополнительную информацию о продукции предоставляют штатные консультанты. Они отвечают на вопросы покупателей, рекомендуют товары, соответствующие имеющимся потребностям.

Продукция сертифицирована, отвечает требованиям надежности и безопасности.

Больше полезной информации

Полезные обзоры и статьи

Все статьи11 мая 2023

Угол заточки сверла9 ноября 2022

Как нарезать резьбу клуппом?9 декабря 2021

Способы заточки ступенчатых сверл21 января 2021

Как заточить сверло по металлуВсе статьиПодписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Моменты затяжек резьбовых соединений — главное не сорви резьбу

- Краткая история развития резьбового соединения

- Момент затяжки болтов

- Что такое момент затяжки

- Определение степени затяжки

- Влияние смазочных материалов на резьбовые

- Ошибки при работе с моментом затяжки

- Момент затяжки ГБЦ скания 113

- Единицы измерения момента затяжки

- Инструмент используемый при моменте затяжки

- Динамометрическая отвертка

- Как правильно затягивать резьбовые соединения

- Этапы проведения работ

Говоря о том, за счет чего держатся конструкции и механизмы внутри грузовых автомобилей, не обойтись без описания креплений отдельных узлов, ведущую роль в которых играют моменты затяжки резьбовых соединений. Чтобы полностью раскрыть эту тему требуется рассмотреть ряд технических аспектов и определить основные понятия, а также подробно изучить сложности, с которыми сталкиваются механики при работе с затяжкой отдельных резьбовых соединений.

Чтобы полностью раскрыть эту тему требуется рассмотреть ряд технических аспектов и определить основные понятия, а также подробно изучить сложности, с которыми сталкиваются механики при работе с затяжкой отдельных резьбовых соединений.

Эта общая вводная статья открывает ряд публикаций на сайте компании Work Truck, в которых мы будем подробно рассматривать моменты затяжек для каждого отдельного узла грузовых автомобилей SCANIA. Сегодня поговорим о резьбовых соединениях в целом, о моментах затяжки, разновидностях динамометрических ключей, допускаемых ошибках при затяжке, единицах измерения момента затяжки, влиянии на результат используемых смазочных материалов и о том, как правильно затягивать резьбовые соединения.

#динамометрический, #динамометрический_ключ, #момент_затяжки, #момент_затяжки_болтов, #момент_затяжки_гбц, #трещотка

Краткая история развития резьбового соединения

Резьбовые соединения являются одной из разновидностей крепежа, предназначенных для надежной фиксации отдельных элементов друг к другу. Первые находки резьбовых соединений археологи относят к периоду III-I веку до нашей эры, однако за тем на долгие столетия резьба была утеряна и забыта. К счастью, в период эпохи Ренессанса резьба, а именно нанесение на металлическую поверхность выступов для лучшей фиксации соединения, была изобретена заново.

Первые находки резьбовых соединений археологи относят к периоду III-I веку до нашей эры, однако за тем на долгие столетия резьба была утеряна и забыта. К счастью, в период эпохи Ренессанса резьба, а именно нанесение на металлическую поверхность выступов для лучшей фиксации соединения, была изобретена заново.

Резьбовые соединения встречаются даже на рисунках знаменитого изобретателя эпохи возрождения — Леонардо да Винчи. Согласно сохранившимся документами в XV столетии миру были представлены первые резьбовые детали – болты.

Элементы, оснащенные внутренней резьбой, возникли только через два столетия. Изначально резьба была дюймовой. Лишь в начале XIX века во Франции возникла метрическая резьба. Первые гайки изготовлялись ручным способом и характеризовались плохой обработкой, а также низким качеством. Постепенно детали стали применяться в разных областях техники, их форма и размер совершенствовались. Менялся и сам материал, предназначенный для изготовления данных деталей — появлялись гайки в форме квадрата, шести- и восьмиугольника, и даже элементы, напоминающие колпачок и коронку.

Начало промышленной революции в XVIII веке дало толчок старту широкого производства гаек и болтов. Изготовители первых машин были осведомлены о том, что подобное соединение помогает усовершенствовать сложную конструкцию механизмов, облегчает их сборку, а также существенно повышает прочность устройств. Множество известных изобретений тех времен было сконструировано с применением резьбовых крепежных элементов.

В XXI веке трудно найти технологическую сферу, в которой бы не применялись резьбовые детали и соединения. Они не теряют свою популярность из-за легкости, универсальности и надежности в эксплуатации. О том, как выглядит и работает на практике резьбовое соединение поговорим далее.

Роль момента затяжки в резьбовых соединениях

Резьбовое соединение — это крепежноесоединение в виде резьбы. Резьбой называют поверхность образованную при винтовом движении плоского контура по цилиндрической или конической поверхности, представляющую собой спираль с постоянным шагом. Резьбы могут отличаться между собой размером, шагом и другими параметрами. Например, в мире используется не только привычная метрическая резьба цилиндрической формы, но и многие другие ее виды, например параболические и противосъемные.

Резьбы могут отличаться между собой размером, шагом и другими параметрами. Например, в мире используется не только привычная метрическая резьба цилиндрической формы, но и многие другие ее виды, например параболические и противосъемные.

Достоинства резьбовых соединений:

- технологичность

- взаимозаменяемость

- универсальность

- надежность

- массовость

- возможность и удобство многократной сборки-разборки

- дешевизна (вследствие стандартизации)

- возможность регулировки силы сжатия

- Постепенное раскручивание (самоотвинчивание) при переменных нагрузках — требуется применение специальных устройств (средств) для предотвращения раскручивания, такие как контргайки, самоконтрящиеся гайки или использование шплинта.

- рост концентрации напряжений в отверстиях под крепежные детали, как резьбовых, так и в гладких.

- то, что для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения (за исключением конических резьб).

- Низкую вибрационную стойкость (самоотвинчивание при вибрации) Коническая резьба обладает свойством герметичности и самостопорения.

Что такое момент затяжки

Моментом затяжки называют усилие, которое требуется приложить к крепежному элементу при его закручивании в резьбовое соединение. Если закручивать крепеж с меньшим усилием, то, под воздействием внешних факторов (например, вибраций), резьбовое соединение может со временем раскрутиться, нарушив необходимую герметичность между скрепляемыми деталями. Если же перекрутить крепежный элемент больше, чем это необходимо, может произойти обрыв крепежного элемента или скрепляемых деталей. В частности, могут появиться сколы и трещины в деталях, также возможен срыв резьбы на крепежном элементе.

В частности, могут появиться сколы и трещины в деталях, также возможен срыв резьбы на крепежном элементе.

Определение степени затяжки резьбовых элементов

Эта процедура проводится с целью повышения прочности соединения, увеличения срока службы и повышения сопротивляемости соединения различным негативным факторам. Для каждого крепежного элемента выработана оптимальная степень затяжки резьбовых элементов на посадочном месте, которая рассчитывается на основе приложенных нагрузок, температурных режимов и свойств материалов.

Для каждого отдельного размера и класса прочности крепежного элемента заранее определены наилучшие моменты затяжки. Эти значения внесены в специальную «таблицу усилий затяжки метрических болтов динамометрическим ключом», которую можно найти в технической документации на грузовой автомобиль СКАНИЯ. Обозначение класса прочности болта можно посмотреть на головке болта.

Влияние смазочных материалов на резьбовые соединения

Резьбовым соединением называют вид механического крепежного соединения, отличающегося надежностью, простотой реализации, обратимостью монтажа и универсальностью применения. Единственный недостаток такого соединения — отсутствие герметичности. В результате проникновения воздуха и влаги в зазор между соприкасающимися поверхностями постепенно возникает коррозия металлов.

Единственный недостаток такого соединения — отсутствие герметичности. В результате проникновения воздуха и влаги в зазор между соприкасающимися поверхностями постепенно возникает коррозия металлов.

Резьбовые смазки должны сохранять свои свойства на всем сроке эксплуатации и при хранении, не влиять на резиновые и силиконовые уплотнения и отвечать требуемому уровню пожаро- и взрывобезопасности. И отвечая на главный вопрос, становится предельно ясна необходимость смазок, а именно для продления срока службы и улучшения герметичности.

В смазках для резьб имеются ряд присадок, которые улучшают их свойства: порошки меди, алюминия, титана и дисульфида молибдена, а также графит и полимеры. Благодаря этим добавкам увеличивается кратность свинчивания, повышается сопротивление вытеснению и предупреждается появление воздушных пор под воздействием вибраций.

Природа наполнителя определяет трибологические характеристики смазочных материалов и напрямую обуславливает степень снижения износа резьбы и исключение схватывания сопряженных поверхностей.

Для герметизации резьбовых соединений используются смазочные материалы:

- отличаются значительным периодом эксплуатации;

- способны длительно удерживаться в негерметичных узлах под воздействием вибрационных и ударных нагрузок;

- характеризуются повышенной влагостойкостью и улучшенными защитными свойствами;

- эффективны при одновременном воздействии высоких давлений, критических температур и значительных ударных нагрузок.

Смазка для резьбовых соединений обладает высокими адгезионными свойствами и создает плотный барьер для воздуха и влаги. Герметизирующая способность смазок важна при эксплуатации резьбовых соединений под давлениями выше нормативного атмосферного уровня.

Главные ошибки при работе с моментом затяжки на резьбовых соединениях

Для надежной эксплуатации транспортного средства необходимо соблюдать определенный момент затяжки коренных и шатунных вкладышей. При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюдаться.

При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюдаться.

Если к болтам и гайкам будет приложено слишком большое усилие, то с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта. Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза. Для этого требуется постоянно следить за состоянием рабочего инструмента.

Одна из самых частых ошибок при работе с механическим динамометрическим ключом связана с выставлением значения усилия затяжки, когда механик забывает возвращать механизм в базовое положение после выполнения работ, из-за чего пружина постоянно находиться под напряжением, растягивается и инструмент приходит в негодность. При дальнейшей эксплуатации такого ключа усилие при закручивании приходится выполнять сильнее.

При дальнейшей эксплуатации такого ключа усилие при закручивании приходится выполнять сильнее.

Если инструмент не обслуживают, вовремя не возят на тарировку и ремонт, ключ быстро приходит в негодность. Поэтому грамотная эксплуатация инструмента и своевременное обслуживание является залогом его долгосрочной службы. Сама же тарировка обозначает вид калибровки, которая обеспечивает точность срабатывания и показаний инструмента.

Повреждение резьбы или недостаточная ее длина повышают сопротивление при вращении болта, в результате предустановленный момент затяжки будет достигнут раньше, чем нужное усилие сжатия. Эту проблему можно обнаружить дополнительно контролируя угол затяжки. Важно не допускать указанные выше ошибки, чтобы инструменты и механизмы оставались в исправном состоянии.

В каких единицах измеряется момент затяжки

Момент силы затяжки резьбовых соединений измеряется в Ньютон-метрах. 1 Н•м — это момент силы, который производит сила 1 Н на рычаг длиной 1 м. Сила приложена к концу рычага и направлена перпендикулярно ему.

Производная единица системы СИ, имеет специальное название:

Ньютон (Н, N) — Newton.

В честь английского физика и математика, создавшего теоретические основы механики и астрономии и открывшего закон всемирного тяготения — Исаака Ньютона (1643-1727).

1 Ньютон равен силе, сообщающей телу массой 1 кг ускорение 1 м/с2 в направлении ее действия.

В физике момент затяжки (силы) можно понимать, как «вращающая сила». В системе СИ единицами измерения для момента затяжки является Ньютон-метр, Символ момента силы M. Момент затяжки также называют моментом пары сил, такое понятие возникло в трудах Архимеда о рычагах. Сила, приложенная к рычагу, умноженная на расстояние до оси вращения рычага, считается моментом силы.

Например, сила в 4 Ньютона, приложенная к рычагу на расстоянии 3 метров от его оси вращения, равняется силе в 2 Ньютона, которая приложена к рычагу на расстоянии 12 метров до оси вращения.

1 Н•м — это момент силы, который производит сила 1 Н на рычаг длиной 1 м. Сила приложена к концу рычага и направлена перпендикулярно ему.

Производная единица системы СИ, имеет специальное название:

Ньютон (Н, N) — Newton.

В честь английского физика и математика, создавшего теоретические основы механики и астрономии и открывшего закон всемирного тяготения — Исаака Ньютона (1643-1727).

1 Ньютон равен силе, сообщающей телу массой 1 кг ускорение 1 м/с2 в направлении ее действия.

В физике момент затяжки (силы) можно понимать, как «вращающая сила». В системе СИ единицами измерения для момента затяжки является Ньютон-метр, Символ момента силы M. Момент затяжки также называют моментом пары сил, такое понятие возникло в трудах Архимеда о рычагах. Сила, приложенная к рычагу, умноженная на расстояние до оси вращения рычага, считается моментом силы.

Например, сила в 4 Ньютона, приложенная к рычагу на расстоянии 3 метров от его оси вращения, равняется силе в 2 Ньютона, которая приложена к рычагу на расстоянии 12 метров до оси вращения. Более точно момент силы частицы определяется по формуле:

где F — сила, действующая на частицу, а r — радиус-вектор частицы.

Чтобы рассчитать, какой момент затяжки произошел, силу приложенную к рычагу нужно умножить на расстояние от оси вращения.

Более точно момент силы частицы определяется по формуле:

где F — сила, действующая на частицу, а r — радиус-вектор частицы.

Чтобы рассчитать, какой момент затяжки произошел, силу приложенную к рычагу нужно умножить на расстояние от оси вращения.

Для расчета момента затяжки можно использовать следующее приложение.

Какой инструмент используют при моменте затяжки резьбового соединения

Динамометри́ческий ключ

По сути это гаечный ключ со встроенным динамометром. Это прецизионный инструмент для затяжки резьбовых соединений с точно заданным моментом. При проектировании любых строительных конструкций, любого промышленного или строительного оборудования, любой техники, предполагается сборка с определенным значением крутящего момента для каждого конкретного соединения.

Все динамометрические ключи можно разделить на два вида: это ключи предельного типа и ключи индикаторного типа. Ключи индикаторного типа подразделяются на стрелочные, шкальные и электронные. Ключи предельного типа подразделяются на ломающиеся и щелчковые.

Ключи индикаторного типа подразделяются на стрелочные, шкальные и электронные. Ключи предельного типа подразделяются на ломающиеся и щелчковые.

Динамометрическая отвертка

Отвертка

с компонентами, которые обеспечивают затяжку до заданного момента — достаточную, но не чрезмерную. Как было сказано выше, недостаточно затянутое винтовое соединение может ослабнуть при работе, а чрезмерная затяжка может повредить детали. Например, если гайки удерживающие колесо автомобиля на месте слишком ослаблены или повреждены при чрезмерной затяжке, то колесо может оторваться на скорости. Динамометрические отвертки используются в механическом производстве и обслуживании механических узлов. Использование этого инструмента является частью обеспечения качества отдельных агрегатов и элементов.Большинство динамометрических отверток позволяют устанавливать крутящий момент на любое значение в пределах диапазона. Все они оснащены муфтой ограничения крутящего момента, которая отключается при достижении заданного крутящего момента.

Динамометрические отвертки могут создавать крутящий момент от 0,04 Н / м до не менее 27 Н/м. Динамометрические отвертки, как и динамометрические ключи, имеют схожее назначение и устройство.

Динамометрические ключи с регуляторами для выставления моментов затяжек

Динамометрические ключи с регуляторами выставления момента затяжки позволяют добиваться заранее выставленного усилия при затяжке и не требуют дополнительной квалификации от механика, выполняющего работы. Это один из самых популярных инструментов, которые обязаны своей распространенностью специальному регулировочному механизму, благодаря которому осуществляется точное выставление соответствующего усилия сжатия пружины.

Обычно такие инструменты оснащаются различными удлинителями, трещоточными головками и комплектом рожковых насадок. За счет наличия регулятора инструменты применяются в различных сферах. Недостаток этого инструмента в том, что с его помощью нельзя выяснить величину момента затяжки соответствующего резьбового соединения, что обусловлено отсутствием стрелочной индикации.

Цифровой (электронный) динамометрический ключ

Наиболее современный вариант инструмента для четкого соблюдения момента затяжки резьбовых соединений. Необходимый момент затяжки выставляется на дисплее и при достижении установленного значения, ключ издает звуковой сигнал. Во время работы на экране выводится значение крутящего момента в реальном времени.

Плюсы цифрового ключа:- Вывод значений крутящего момента в разных значениях силы;

- Световая и звуковая индикация;

- Высокая точность;

- Возможность измерить крутящий момент у уже закрученного соединения;

- Двухстороннее действие: “по” и “против” часовой стрелки;

- Не требует регулировки;

- Удобство работы за счет храпового механизма;

- Сохранение значений в память.

- Высокая стоимость;

- Требует бережного использования;

Комбинированные динамометрические ключи

Эти ключи представляют собой разновидность инструментов, которые оснащены не только стрелочной, но и цифровой индикацией. По стрелочной индикации производится постоянный контроль величины прикладываемого усилия, а по электронному дисплею определяются точные значения момента

Ключи только со стрелочной индикацией

Механические ключи, которые оснащены устройством со шкалой, на которой указывается величина усилия затяжки болтовых и резьбовых соединений. За счет такой индикации удобно не только контролировать момент затяжки болтов и гаек, но еще и осуществлять их затягивание без предварительной установки соответствующего усилия.

Контроль затяжки осуществляется непосредственно по стрелочному указателю. Недостаток инструмент в том, что не всегда имеется доступ к стрелочному индикатору при работе инструментом. Однако их неоспоримым преимуществом является возможность установки момента затяжки с максимальной точностью до десятых и даже сотых долей Нм

Как правильно затягивать резьбовые соединения: порядок действий и подготовка к работе

При затягивании резьбового соединения важно не только знать последовательность действий с предварительной подготовкой, но и понимать, правильную последовательность проведения работ.

Ведь неграмотная выполненная затяжка резьбового соединения может привести к срыву резьбы в случае приложения огромного усилия, ну или нарушению герметичности при слабом закручивании, стать причиной поломки и аварии, привести к катастрофическим последствиям

Показателем правильного затягивания болта или шпильки с гайкой служит величина момента затяжки. Под каждый тип крепежа он свой и зависит от характеристик материала детали. Относительно сплавов это марка, класс прочности и предел тягучести, а также геометрические параметры изделия. Допустимое усилие затяжки крепежа обязательно указывается производителем в паспорте или сертификате детали.

Тем, кто впервые собрался затягивать резьбовое соединение, необходимо пользоваться таблицами, в которых приведены крутящие моменты в Нм для разных марок резьбового крепежа.

При соблюдении технологии закручивания болтового крепежа обеспечивается прочное и надежное соединение элементов.

Этапы проведения работ

- Подготовительный. Все элементы резьбового крепежа нужно разобрать, очистить от грязевых и коррозионных отложений, убрать пыль. Далее их следует обработать смазочным материалом, в качестве которого обычно используются литол, солидол или графитовые смазки.

- Предварительный. Гайка накручивается на болт или шпильку без усилия, вручную. Если для соединения деталей используется сразу целый ряд крепежных изделий, то требуется равномерная и постепенная затяжка. Опытные мастера действуют по определенной схеме, закручивая гайки через одну или две. После того, как все гайки закручены до легкого упора, можно переходить к следующему этапу.

- Окончательный. Это главная фаза соединения гайки с болтом либо шпилькой. Для ее выполнения лучше всего использовать специальный инструмент – динамометрический ключ. Финальная затяжка при помощи этого устройства полностью исключает превышение рекомендуемого усилия для данного типа крепежа.

Важно учитывать, что в руководстве по техническому обслуживанию указывается рекомендуемый момент затяжки. В нижней части динамометрического ключа имеется ряд цифр, указывающих на установку момента. Важно точно следовать инструкциям по настройке динамометрического ключа, так как каждый инструмент уникален и имеет разные шаги.

Важно учитывать, что в руководстве по техническому обслуживанию указывается рекомендуемый момент затяжки. В нижней части динамометрического ключа имеется ряд цифр, указывающих на установку момента. Важно точно следовать инструкциям по настройке динамометрического ключа, так как каждый инструмент уникален и имеет разные шаги.

При наличии специальных инструментов работы по затяжке резьбовых соединений можно выполнять и самостоятельно, однако в целях безопасности лучше доверить этот вопрос специалистам, которые не только проведут все перечисленные этапы работ, но также составят акт о проведенных работах и дадут документальное подтверждение качества оказанной услуги, что гарантирует безопасность при эксплуатации такого резьбового соединения.

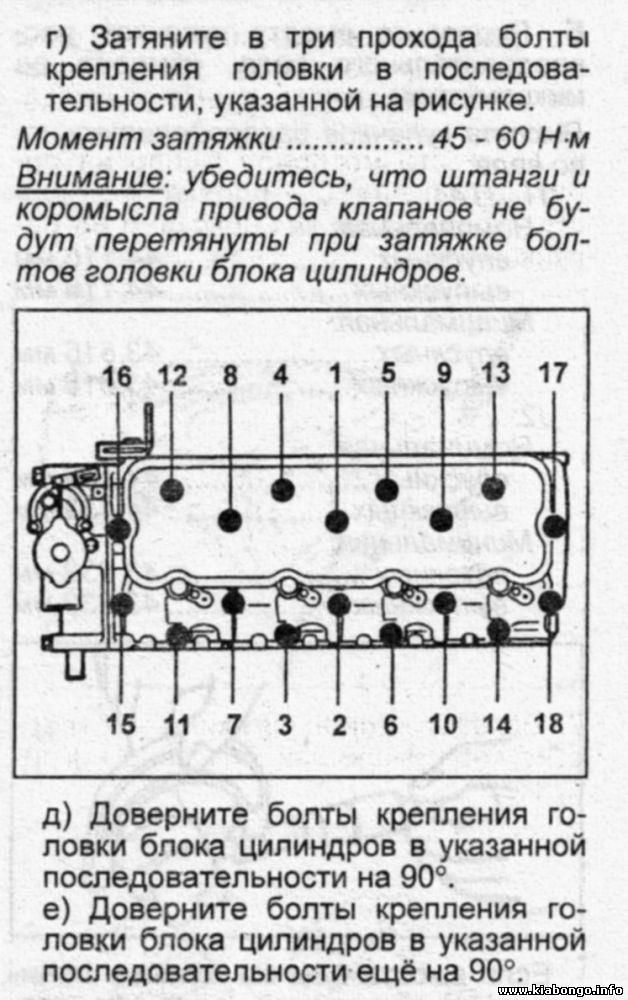

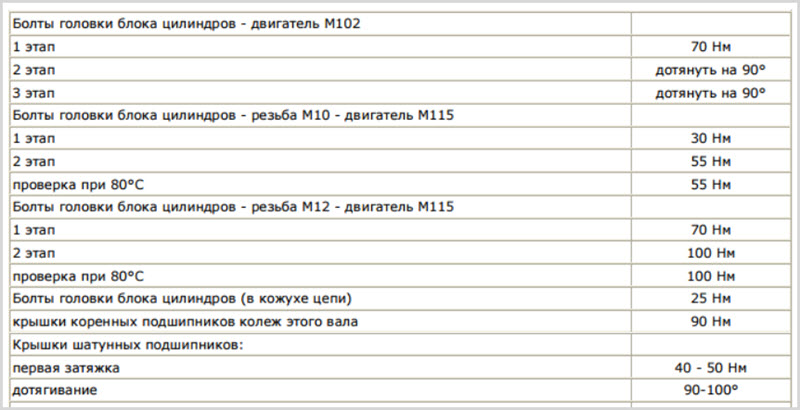

Момент затяжки ГБЦ

Момент затяжки болтов ГБЦ на Scania регламентирован, конкретные значения – в документации к автомобилю. На Scania 5 серии встречается 3 типа топливных систем: PDE, HPI и XPI, с небольшими отличиями в головке блока цилиндров. Рассмотрим конкретные значения.

Момент затяжки болтов ГБЦ для двигателей Scania (9, 11, 12, 13 и 16 литров) с топливными системами PDE и HPI

Болты не следует использовать более трёх раз – ориентируемся по числу накерненных отметок на головке.

Рассмотрим конкретные значения.

Момент затяжки болтов ГБЦ для двигателей Scania (9, 11, 12, 13 и 16 литров) с топливными системами PDE и HPI

Болты не следует использовать более трёх раз – ориентируемся по числу накерненных отметок на головке.

Болты головки цилиндра:

Каждый болт затягиваем в 4 этапа:

1. 60 Нм

2. 150 Нм

3. 250 Нм

4. 90°

Клапанная крышка:

Момент затяжки клапанной крышки: 18 Нм

Момент затяжки болтов ГБЦ для двигателей Scania (9, 11, 12, 13 и 16 литров) с топливной системой XPI

Болты головки цилиндра:

Каждый болт затягиваем в 4 этапа:

1. 60 Нм

2. 150 Нм

3. 250 Нм

4. 90°

Компания WorkTruck обладает достаточным опытом и экспертизой в разборке и ремонте тягачей SCANIA, наши специалисты обладают необходимой квалификаций, а сервис оснащен качественными инструментами для проведения работ. Приглашаем вас посетить наши площадки и убедиться в доступности и качестве оказываемых услуг. Сервис использует специализированную программу Multi (Малти), что позволяет уверенно говорить о качественном выполнении всех этапов работ по восстановлению тягачей Scania.

Приглашаем вас посетить наши площадки и убедиться в доступности и качестве оказываемых услуг. Сервис использует специализированную программу Multi (Малти), что позволяет уверенно говорить о качественном выполнении всех этапов работ по восстановлению тягачей Scania.

И если вы владелец тягача Scania, то крепеж или запчасти можете заказать запчасти scania на сайте

Адрес компании в Нижнем Новгороде, Московское ш., 352А, корп. 1 В Москве: г. Балашиха, р-н Салтыковка, ул. Поповка, д 1а Телефон для связи 8 (800) 550-96-38 Ни гвоздя, ни жезла!

Ваш Work TrucK

Высокотехнологичная затяжка. Крепежные детали занимают подобающее им место по важности. От впускной системы до выпускного коллектора, все на своем месте и ничего не устанавливается без тщательного рассмотрения.

А как же застежки? Некоторые из наиболее важных компонентов скрепляются относительно недорогими крепежными элементами, включая винты, гайки, болты и шпильки. Независимо от того, строите ли вы экспонат для реставрации, мощную уличную машину или монстра с крутящим моментом, используемые вами крепежные детали важнее, чем вы можете себе представить.

Независимо от того, строите ли вы экспонат для реставрации, мощную уличную машину или монстра с крутящим моментом, используемые вами крепежные детали важнее, чем вы можете себе представить.

«Обычно последнее, о чем кто-либо думает, — это крепежные детали, но ситуация меняется, — говорит Майк Моуинс, президент отдела глобального лицензирования компании Phillips Screw Company. «Очевидно, что у вас есть какие-то «стандарты кулинарной книги», к которым вы можете вернуться, но довольно часто ребята, которые строят двигатели на заказ, чтобы получить сверхвысокую производительность, делают вещи, похожие на то, что вы видите в аэрокосмическом мире».

Обратите внимание: болты головки цилиндров должны выдерживать огромные нагрузки, чтобы обеспечить плотное прилегание головки блока цилиндров к прокладке головки блока цилиндров и блоку цилиндров. В двигателе с четырехдюймовым диаметром цилиндра и максимальным давлением сгорания около 1100 фунтов на квадратный дюйм каждый цилиндр создает около 13 827 фунтов. давления на головку блока цилиндров при полностью открытой дроссельной заслонке. На самом деле болты с головкой могут выдерживать нагрузку более пяти тонн на болт при полностью открытой дроссельной заслонке.

давления на головку блока цилиндров при полностью открытой дроссельной заслонке. На самом деле болты с головкой могут выдерживать нагрузку более пяти тонн на болт при полностью открытой дроссельной заслонке.

Усилие зажима, которое обычно требуется для сохранения герметичности прокладки головки в этих условиях эксплуатации, примерно в три раза превышает пиковое давление, оказываемое на головку (это называется усилием отрыва). В результате болты вокруг камеры сгорания должны оказывать суммарное усилие около 41 500 фунтов. держать голову на месте. Если каждый цилиндр имеет четыре болта с головкой вокруг него, каждый болт должен оказывать зажимную нагрузку в 10 375 фунтов. Если на цилиндр приходится пять болтов с головкой, нагрузка должна составлять 8300 фунтов. за болт. Если на каждое отверстие приходится шесть болтов, то требуемая нагрузка падает до 6,9.16 фунтов за болт.

В мощном двигателе или дизельном топливе нагрузки еще выше. При пиковом давлении сгорания до 1400 фунтов на квадратный дюйм или выше в мощном двигателе или 2400 фунтов на квадратный дюйм в дизеле нагрузка на болты головки намного выше. Следовательно, усилие зажима болтов головки блока цилиндров даже более критично, чем в стандартном двигателе.

Следовательно, усилие зажима болтов головки блока цилиндров даже более критично, чем в стандартном двигателе.

Герметичное уплотнение может быть наиболее очевидной целью для покупателя, но производители двигателей должны думать не только об этом, говорит Моуинс.

«Отсутствие утечек (смазки, охлаждающей жидкости или топлива), конечно, имеет решающее значение, потому что, если вы потеряете одно жидкостное уплотнение, вы потеряете двигатель, но эффективная локализация обычно не улучшает производительность», — объясняет он. «Если вы можете сделать компоненты легче, меньше и прочнее, вы можете добиться дополнительных преимуществ в производительности. Уменьшенная масса шатунных болтов снижает инерционное сопротивление и увеличивает мощность. Меньшая высота головки болтов корпуса позволяет плотнее укладывать компоненты и более легкие компоненты, что также повышает производительность. Более прочные системы болтовых и винтовых приводов обеспечивают улучшенную сборку и демонтаж, сводя к минимуму время сборки и разборки. Высокопроизводительные винты для нарезки резьбы могут нарезать собственную резьбу в литые отверстия в блоке, исключая гайки. Мы видим, что в автомобильном мире обсуждается очень высокая прочность, очень большие возможности и экзотические материалы».

Высокопроизводительные винты для нарезки резьбы могут нарезать собственную резьбу в литые отверстия в блоке, исключая гайки. Мы видим, что в автомобильном мире обсуждается очень высокая прочность, очень большие возможности и экзотические материалы».

Различные материалы и конструкции имеют разные преимущества в различных областях применения, и выбор правильного крепежа для работы может оказаться в лучшем случае трудным при выборе из такого широкого спектра материалов. При выборе подходящего болта или шпильки учитываются такие переменные, как прочность, температура, подвижность, вибрация и усталость. Не все области применения одинаковы, и не все крепежные детали подходят только потому, что они подходят.

Зрелый афроамериканец в автомастерской ремонтирует бензиновый двигатель. Он одет в серую рубашку и смотрит на двигатель с серьезным выражением лица. Основное внимание уделяется его руке и инструменту, который он использует. Вот некоторые термины, с которыми вы можете быть (или должны быть) знакомы.

Прочность на растяжение

Прочность на растяжение является наиболее распространенным механическим свойством, которое упоминается, когда речь идет о прочности крепежных изделий. Это максимальная нагрузка на растяжение, которую крепежный элемент может выдержать до того, как он сломается.

Усталость

Усталость крепежа может привести к внезапным, неожиданным отказам. Усталостное крепление может выйти из строя даже при нагрузках ниже прочности материала из-за работы в условиях постоянных циклических нагрузок. Усталостная прочность часто определяется как максимальное напряжение, которое крепежный элемент может выдержать в течение определенного количества повторных циклов, прежде чем он выйдет из строя.

Некоторые из наиболее важных крепежных деталей в двигателе, такие как болты головки блока цилиндров, болты шатунов, коренные подшипники и болты крышек, подвержены усталостным нагрузкам. Важно использовать крепежные детали с высокой усталостной прочностью, а также прочностью на растяжение, чтобы скрепить соединение под действием сил высокого давления в этих приложениях.

Кручение

Прочность на кручение обычно представляет собой величину крутящего момента или силы трения, которую крепежный элемент может безопасно выдержать до того, как он сломается. Следует помнить, что когда к крепежному элементу прикладывается крутящий момент, большая часть усилия тратится на преодоление трения. Примерно 85-95 процентов энергии, затраченной на затяжку крепежа, теряется, и остается только около 5-15 процентов фактической зажимной нагрузки. Из-за этого любое незначительное изменение трения может привести к значительным изменениям результирующих условий предварительного натяга.

Эти переменные включают шероховатость поверхности, чистоту поверхности, смазку, диапазон нагрузки, размеры, температуру и последовательность крутящего момента. Вот почему так важно добиться стабильных условий трения и использовать методы, обеспечивающие максимально стабильный крутящий момент. Таким образом, целевой предварительный натяг будет зависеть от используемой вами смазки (в большинстве случаев используется смазка Moly или масло с вязкостью 30) и последовательности затяжки.

Пробная нагрузка

Каждый материал имеет определенный диапазон эластичности, то есть застежка может быть растянута до определенной точки, но после снятия нагрузки может вернуться к исходной форме. Но если приложенная нагрузка превышает диапазон упругости и, следовательно, приводит к тому, что застежка выходит за предел текучести, она достигает так называемого пластического диапазона застежки. Материал застежки больше не может вернуться к исходному размеру.

Пробная нагрузка представляет собой приложенную растягивающую нагрузку, которую можно приложить до остаточной деформации. Он представляет собой диапазон использования крепежа, прежде чем он перейдет в «пластмассовый диапазон», где он не может вернуться к своим первоначальным размерам и форме. В этой точке текучести наступает постоянное удлинение крепежного элемента. Если вы продолжаете нагружать крепежный элемент, он достигнет предела прочности на растяжение, при котором происходит «утяжение» или удлинение до тех пор, пока он не растянется до точки разрыва.

Предварительный натяг

Определенно существует взаимосвязь между крутящим моментом и предварительным натягом, но существует некоторая путаница в отношении разницы. Для шатунов несложно использовать метод растяжения и измерить предварительную нагрузку путем измерения растяжения. Но в болтах с головкой измерить гораздо сложнее, и вы в основном полагаетесь на динамометрический ключ, чтобы растянуть болт. Динамометрический ключ необходимо часто перекалибровать, и вам нужна очень чистая резьба, которая была приглажена, чтобы было очень мало трения. Преднатяг — это усилие на болте, сжимающее соединение. Однако крутящий момент — это всего лишь механизм, используемый для получения желаемой предварительной нагрузки.

Прочность на сдвиг

Прочность на сдвиг — это максимальная нагрузка, которую может выдержать крепеж, прежде чем он выйдет из строя, если он приложен под прямым углом к его оси. Нагрузка, возникающая в одной поперечной плоскости, называется одинарным сдвигом, а нагрузка, приложенная в двух плоскостях, когда крепежный элемент можно разрезать на три части, называется двойным сдвигом.

Нагрузка, возникающая в одной поперечной плоскости, называется одинарным сдвигом, а нагрузка, приложенная в двух плоскостях, когда крепежный элемент можно разрезать на три части, называется двойным сдвигом.

Материалы

Для применения в гонках требуются высококачественные крепежные детали с прецизионными допусками для достижения зажимной нагрузки и усталостной прочности, необходимых в суровых условиях, когда на них воздействуют экстремальные силы. Материалы, используемые для изготовления крепежных изделий, различаются в зависимости от области применения и нагрузки.

Наиболее распространенным высококачественным материалом является легированная сталь со средним содержанием углерода, которая используется для изготовления болтов SAE J429 Grade 8. Эти болты часто используются OEM-производителями в приложениях с высокими нагрузками и в некоторых гоночных приложениях и рассчитаны на растяжение 150 000 фунтов на квадратный дюйм и предел текучести 130 000 фунтов на квадратный дюйм с пробной нагрузкой 120 000 фунтов на квадратный дюйм.

В будущее и дальше

«Я думаю, что то, что вы увидите в ближайшей и долгосрочной перспективе, будет вращаться вокруг крупных производителей автомобилей, стремящихся к снижению стандартов CAFE в течение следующих нескольких лет. «, — говорит Мовинс. «Они рассматривают вес как ключевой фактор того, что они делают в новой разработке. И многое из этого зависит от способности снять массу с болта. В целом, использование более прочного материала позволяет использовать меньше болтов на деталь».

В настоящее время многие инженеры стремятся свести к минимуму количество деталей, а также убедиться, что используемые детали эффективно установлены на нужных уровнях. Мовинс говорит, что выведение математики из числа оборотов позволяет им уменьшить инерцию вращения, что впоследствии обеспечит запуск и большую эффективность двигателя.

«Работа с более легкими алюминиевыми блоками и тем, как вы вкручиваете в них форму, является ключевой проблемой для любого из новых разработчиков», — говорит Мовинс. «Очевидно, что вопрос о том, как эффективно передать зажимную нагрузку через соединение и систему привода, всегда вызывает беспокойство».

«Очевидно, что вопрос о том, как эффективно передать зажимную нагрузку через соединение и систему привода, всегда вызывает беспокойство».

Это касается не только OEM-производителей автомобилей, но и производителей крепежа и инструментов. По словам Моуинса, компания Phillips Screw Company разрабатывает конструкции головок и новые крепежные изделия, а затем предоставляет лицензии на эти конструкции производителям болтов и головок.

«Мы являемся оригинальными винтами Phillips, которые изобрели винт и отвертку Phillips еще в 1930-х годах. Нашим основателем был Генри Филлипс, и все, что мы когда-либо делали, — это инновации и исследования, а затем лицензирование сети глобальных компаний по всему миру для реализации идей, которые мы придумываем», — говорит Мовинс. «Мы разрабатываем лучшую мышеловку, а затем компании изготавливают наши гнезда и болты».

Mowins видит долгосрочную тенденцию к более широкому использованию легких материалов, таких как магний и алюминий. Биметаллические скорости расширения между чугунными и алюминиевыми компонентами в течение многих лет были проблемой для уплотнения, но в будущем взаимодействие между крепежным элементом и компонентом будет не только физическим, но и химическим.

«Мы продолжим видеть все больше деталей из экзотических материалов», — говорит Моуинс. «Как вы смягчите последствия гальванической коррозии, которые все это будет сопровождать? Частицы магния вызовут у нас сильнейшие головные боли, потому что это такой гальванический аттрактант. Это настоящий анодный материал, поэтому его необходимо изолировать, особенно когда вы делаете на нем какое-либо крепление. А затем, когда вы посмотрите на детали из углеродного волокна, нужно учитывать еще гальваническую коррозию, а также проблемы с ударами. Это очень высокая прочность, но она также подвержена ударам».

Вы должны изучить технологию крепления в этих областях, чтобы смягчить любые проблемы с разрывом и сжатием волокна с популярными приложениями из углеродного волокна. «Вы видите, как они сейчас вступают в игру. Популярны такие вещи, как шкивы в линиях турбонаддува и другие типы вещей, сделанных из углеродного волокна. Как вы можете получить сверхлегкие характеристики, но при этом сохранить необходимую жесткость?» — риторически спрашивает Моуинс.

Измерение будет приобретать все большее значение как во время установки, так и после нее. «Там есть куча разных вещей, — говорит Моуинс. «Это зависит от того, насколько критично ваше приложение для двигателя. Теперь у вас есть электронные болты с электроникой внутри, которая может измерять растяжение болта во время установки. Конечно, вам нужен правильный инструмент, который идет вместе с этим. Вы можете делать действительно замечательные вещи, обеспечивая правильный крутящий момент и получая правильную нагрузку от вашего болта в приложении».

Мовинс говорит, что эти интригующие технологии станут обычным явлением. И все они разрабатываются с целью обеспечения согласованности и воспроизводимости.

«Когда дело доходит до самих инструментов, вы больше смотрите на исследования повторяемости и воспроизводимости, которые входят в инструмент. То, как вы на самом деле делаете это в каждом конкретном случае, имеет решающее значение для обеспечения того, чтобы крутящий момент, который вы фактически передаете, был одинаковым для всех суставов», — говорит он. «Кроме того, есть новые пленки для индикации нагрузки, которые можно поместить в сустав, что затем позволит проанализировать, как эта нагрузка на самом деле распределяется по суставу».

«Кроме того, есть новые пленки для индикации нагрузки, которые можно поместить в сустав, что затем позволит проанализировать, как эта нагрузка на самом деле распределяется по суставу».

Что означают эти достижения в области крепежа для производителей двигателей? Производителям нестандартных двигателей, возможно, придется пойти гораздо дальше в адаптации, чем производителям серийных двигателей.

«Очевидно, что инструменты, с которыми мы имеем дело сегодня, становятся все более совершенными. В прежние времена это сводилось к тому, равно ли давление воздуха в четвертой линии моему давлению воздуха в первой? А если нет, что это делает с крутящим моментом, исходящим от моего пневматического инструмента? И теперь вы пользуетесь электронными инструментами с контролем крутящего момента, которые действительно дают вам гораздо более точную схему затяжки, чем когда-либо раньше», — говорит Мовинс. «Сетевые фабрики используют центральную панель управления для сбора информации о крутящем моменте для всех инструментов в цехе. Генеральный директор или директор завода может быстро определить, где у него есть проблема в его последовательности затяжки или моментах затяжки, где у него может быть плохое производство».

Генеральный директор или директор завода может быстро определить, где у него есть проблема в его последовательности затяжки или моментах затяжки, где у него может быть плохое производство».

Воспроизводимость, конечно, не так критична для типичного CER, но потребность в точности остается. «С помощью Bluetooth были разработаны новые инструменты, которые будут фактически записывать ваше время поворота, выбега, время движения, угол поворота и давать вам наилучшее предположение о том, что вы действительно достигаете крутящего момента в нагрузке, которую вы на самом деле собираетесь использовать. требуют», — говорит Мовинс. «Существует также ряд других интригующих технологий, предназначенных для упрощения и повышения точности крепления компонентов двигателя». п

Правильный выбор шпильки с головкой — Mechanical Advantage Racing

Необходимо внимательно изучить взаимосвязь между крутящим моментом и натяжением, поскольку условия, в которых находится крепеж, могут кардинально изменить результат затягивания (загрязнение, смазка и т. д.).

д.).

Крутящий момент — это просто мера силы закручивания, необходимой для закручивания гайки вдоль резьбы болта.

Растяжение это растяжение или удлинение болта, которое обеспечивает зажимное усилие соединения.

Болты рассчитаны на растяжение в диапазоне их упругости (это когда материал растягивается под действием приложенной силы, но возвращается в исходное состояние, когда сила снимается, подобно небольшому растяжению пружины). дает усилие, чтобы зажать соединение вместе. Крутящий момент является косвенным показателем натяжения, когда трение измеряется и соотносится с натяжением. Поскольку крутящий момент является мерой трения, многие факторы могут изменить взаимосвязь и дать вам различное натяжение болта, например, текстура поверхности, ржавчина, масло и мусор. Все таблицы крутящего момента/напряжения, которые были разработаны, основаны на формуле, аналогичной приведенной ниже:

T = (K D P)/12

- T = крутящий момент (ft-lbs)

- D = номинальный диаметр (дюймы)

- P = требуемое усилие зажимной нагрузки (фунты)

- K = коэффициент крутящего момента (безразмерный)

Значение K безразмерно, это просто коэффициент, который используется в качестве множителя для оценки различного состояния установленного крепежа. Значение K может колебаться от 0,10 для хорошо смазанного, до более 0,30 для загрязненного и грязного. Значения, обычно используемые при расчете значений крутящего момента:

Значение K может колебаться от 0,10 для хорошо смазанного, до более 0,30 для загрязненного и грязного. Значения, обычно используемые при расчете значений крутящего момента:

- 0,10 = Смазанный

- 0,20 = Сухой

- 0,25 = Оцинкованный

установка. Итак, теперь начинается настоящая математика!

Выбор шпильки головки блока цилиндров

Для начала рассмотрим несколько шпилек EJ Subaru, представленных на рынке:

11 мм (стандартная замена) ARP2000 Макс. нагрузка на зажим: 220 000 фунтов на кв.

11 мм ARP L19 Максимальная нагрузка на зажим: 220 000 фунтов на кв. дюйм

P&L 13 мм ARP2000 Максимальная нагрузка на зажим: 220 000 фунтов на кв. дюйм

IAG 14 мм ARP2000 Макс. нагрузка на зажим: 220 000 фунтов на кв. дюйм

нагрузка на зажим: 220 000 фунтов на кв. дюйм

Прочность материала этих шпилек указана и доступна на веб-сайте ARP. Опубликованные значения на их веб-сайте считаются «безопасными». Их можно превысить, и вам *может* это сойти с рук, но есть вероятность, что вы навредите своему жеребцу, если превысите эти значения. Для нашего исследования мы будем использовать предоставленные значения ARP, эти используемые значения предполагаются в качестве жесткого предела, так как болт УДАЛИТСЯ в этой точке.

Как некоторые из вас могли заметить, в нашем выборе мы даже не упомянули штатные болты с головкой в качестве опции. Из-за дизайна есть несколько отличий, которые делают их плохим сравнением. Во-первых, OEM-болты затянуты до предела текучести, а это означает, что их нельзя использовать повторно, и их нельзя затягивать выше, чем указано в спецификации. Во-вторых, благодаря характеру шпилек вы получаете лучшее зацепление с резьбой, уменьшаете трение, а также распределяете нагрузку на резьбу. Вы можете увидеть это на картинке справа. Шпилька может опускаться вниз, что позволяет нижней резьбе брать на себя часть нагрузки. Затягивая шпильки до более высокого натяжения, вы с меньшей вероятностью вытянете резьбу из блока.

Вы можете увидеть это на картинке справа. Шпилька может опускаться вниз, что позволяет нижней резьбе брать на себя часть нагрузки. Затягивая шпильки до более высокого натяжения, вы с меньшей вероятностью вытянете резьбу из блока.

Анализ

Для нашего анализа мы использовали очень простую математику и несколько предположений. Первое предположение состоит в том, что все шпильки должным образом смазаны и очищены, что дает значение K=0,10, используемое в уравнении крутящего момента. Во-вторых, максимальная нагрузка зажима была указана на веб-сайте ARP для каждого болта. В-третьих, мы начали с заявленного крутящего момента каждой шпильки. Это послужило хорошей отправной точкой для сравнения болтов. Используя уравнение Крутящий момент = (K*D*P)/12, мы можем найти P (зажимная нагрузка), наше окончательное уравнение сводится к P=(T*12)/(D*K), и мы можем решить зажимную нагрузку с заявленным крутящим моментом для каждой шпильки, как показано ниже.

Вы можете видеть, что каждый болт действует совершенно по-разному, как из-за его размера, так и из-за приложенного крутящего момента. Шпилька ARP2000 11 мм из коробки, проверенное решение для большинства любителей, использует 77% своих возможностей, в то время как 14-мм шпилька IAG — всего 54%. Вы также можете внимательно посмотреть на значения натяжения, где ARP 625+ составляет 27 709 фунтов силы при 100 футо-фунтах, в то время как внешняя половина дюйма составляет 27 600 фунтов силы при 115 футо-фунтах, а P&L 13 мм составляет 25 791 фунт силы. @ 110 футо-фунтов. Из этого можно сделать вывод, что при заявленных характеристиках ARP 625+ на самом деле более эффективно зажимает головку блока цилиндров.

Шпилька ARP2000 11 мм из коробки, проверенное решение для большинства любителей, использует 77% своих возможностей, в то время как 14-мм шпилька IAG — всего 54%. Вы также можете внимательно посмотреть на значения натяжения, где ARP 625+ составляет 27 709 фунтов силы при 100 футо-фунтах, в то время как внешняя половина дюйма составляет 27 600 фунтов силы при 115 футо-фунтах, а P&L 13 мм составляет 25 791 фунт силы. @ 110 футо-фунтов. Из этого можно сделать вывод, что при заявленных характеристиках ARP 625+ на самом деле более эффективно зажимает головку блока цилиндров.

Увеличив поперечное сечение болта, натяжение не увеличилось, а даже уменьшилось. При любом заданном крутящем моменте чем меньше шпилька, тем больше нагрузка зажима. Меньшие шпильки на самом деле работают лучше при стандартном крутящем моменте! Недостатком использования шпильки меньшего размера является ее функциональность. Даже с самым прочным сплавом ARP 625+ достигает 100% мощности при усилии 41 500 фунтов силы, в то время как более крупные шпильки способны достигать большего усилия зажима по сравнению с предыдущими.

Расшифровка информации

С помощью этой информации, в зависимости от вашей сборки, мы можем правильно подобрать шпильку головки, чтобы она лучше всего подходила для вашего двигателя. ARP2000 — отличное решение для любителей уличных автомобилей, которые планируют увеличить мощность до 500 л.с. При крутящем моменте в соответствии со спецификацией ARP в 90 футо-фунтов риск подъема головы при наддуве минимален. Если вы планируете постоянно увеличивать мощность или увеличивать рабочие циклы, было бы разумно перейти на шпильку L19 или даже на 625+. Эти модернизированные 11-миллиметровые шпильки обеспечат вам достаточную зажимную нагрузку, чтобы получить практически любую мощность, которую вы хотите! Когда вы погружаетесь в более крупные гвоздики, вам нужно немного более тщательно оценить свои цели. Для Outfront 1/2 дюйма нет смысла выбирать их шпильки вместо 625+, если только вы не затягиваете с усилием 135 фут-фунтов или выше. При 135 фут-фунтах вы превосходите безопасный рабочий диапазон 625+ (33 250 lbf @120ftlbs tq) и начните использовать большую шпильку для своего размера. Если вы смотрите на шпильки P&L 13 мм, вы хотите затянуть 140 ft-lbs или больше, чтобы превзойти максимальную безопасную нагрузку зажима ARP625+. Наконец, если вы вы планируете приобрести шпильки IAG 14 мм, которые вы хотите затянуть с усилием 150 футо-фунтов или выше.0003

Если вы смотрите на шпильки P&L 13 мм, вы хотите затянуть 140 ft-lbs или больше, чтобы превзойти максимальную безопасную нагрузку зажима ARP625+. Наконец, если вы вы планируете приобрести шпильки IAG 14 мм, которые вы хотите затянуть с усилием 150 футо-фунтов или выше.0003

Важнейшая причина, по которой более крупные шпильки превосходят по натяжению стандартные аналоги, связана с растяжением болта (удлинением). Размер и материал болта определяют величину возникающего растяжения. Слишком малое растяжение, и вы можете столкнуться с проблемами, если в головке или прокладке головки есть ослабление, это становится проблемой, когда вы переходите на шпильку большего размера, которая требует меньшего растяжения для того же натяжения болта. Это может показаться пустяком, но в динамической системе с нагревом это может привести к катастрофическому выходу из строя прокладки головки блока цилиндров. Например, если вы представляете, что 11-миллиметровая шпилька растянута на 0,02 дюйма для достижения натяжения в 27 000 фунтов, а 14-миллиметровая шпилька растянута на 0,01 дюйма для достижения эквивалентного 27 000 фунтов, они будут реагировать совершенно по-разному, если их удлинение изменится.