Применение алюминия – Транспорт

Все виды транспорта на земле от велосипедов до космических ракет производятся из алюминия. Этот металл позволяет человеку двигаться с высокой скоростью, переплывать океаны, подниматься в небо и покидать пределы нашей планеты. На транспортную сферу уже приходится наибольшая часть мирового потребления алюминия – 27%. И в ближайшие года эта цифра будет только увеличиваться.

|

Ричард Бах

Чайка по имени Джонатан Ливингстон

Авиация и космос

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».Сегодня на алюминий приходится около 75-80% общей массы современного самолета.

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

В дальнейшем «крылатый» металл заменил дерево, сталь и другие материалы в конструкции первых самолетов и уже в 1917 году знаменитый немец авиаконструктор Хуго Юнкерс поднял в воздух первый цельнометаллический самолет, фюзеляж которого был выполнен из алюминиевого сплава – дюралюминия, в состав которого также входят медь (4,5%), магний (1,5%) и марганец (0,5%).

Дюралюминий

Во время Первой Мировой войны дюралюминий был настоящей военной технологией. Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий. В современных самолетах алюминий применяется буквально повсюду: в фюзеляже, закрылках, конструкциях крыла и хвостовой части, крепежных системах, конструкциях выхлопных отверстий, блоков питания, заправочных штангов, дверей и полов, каркасов пилотных и пассажирских сидений, топливных разъемах, гидравлических системах, кабинных стойках, подшипниках, приборах в кабине пилотов, турбинах двигателей и много где еще.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Основные сильные стороны космических алюминиевых сплавов – стойкость к высоким и низким температурам, вибрационным нагрузкам и воздействию радиации. Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

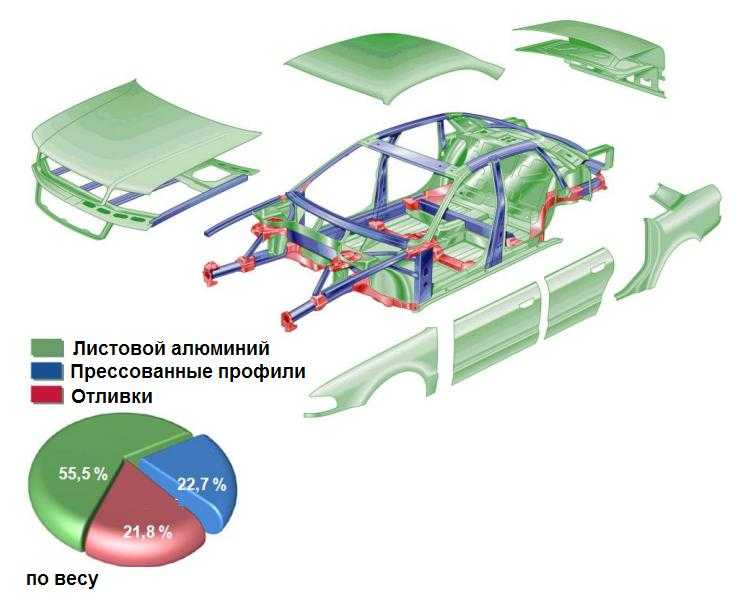

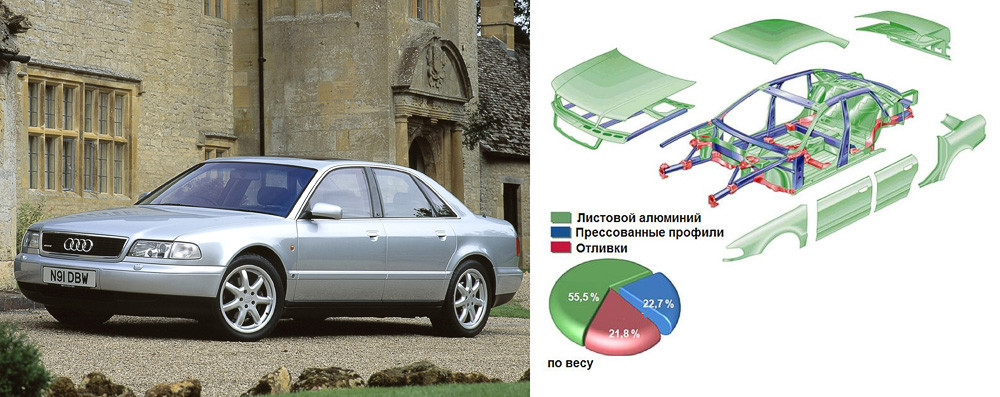

Автомобилестроение

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама. В результате с 1970-х годов доля алюминия в общем весе автомобиля постоянно увеличивается – с 35 кг до сегодняшних 152 кг. Согласно прогнозам экспертов, к 2025 году среднее содержание алюминия в одном автомобиле достигнет 250 кг.

Формула 1

Гоночный болид Формулы-1, согласно требованиям на 2015 год, должен весить не менее 702 килограммов. Две трети этой массы приходится на алюминий. В то время как обшивка кузова выполнена из углепластика, все внутренние узлы и компоненты изготавливаются именно из «крылатого металла».

Алюминий использовался в автомобилестроении практически с момента начала промышленного использования этого металла. В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат. Многие фирмы позднее усовершенствовали этот двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в болидах Формулы-1. Интерес к алюминиевым деталям подстегнул и нефтяной кризис 1970-х. Вынужденные озаботиться экономией топлива, конструкторы стали заменять детали из стали на более легкие алюминиевые, тем самым снижая общий вес машины.

В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат. Многие фирмы позднее усовершенствовали этот двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в болидах Формулы-1. Интерес к алюминиевым деталям подстегнул и нефтяной кризис 1970-х. Вынужденные озаботиться экономией топлива, конструкторы стали заменять детали из стали на более легкие алюминиевые, тем самым снижая общий вес машины.

Микки Томпсон

Индианаполис 500, 1962 г.

Range Rover

Последняя модель Range Rover с полностью алюминиевым кузовом стала легче на 39% или 420 килограмм. Это равноценно весу пяти человек.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO

Основными методами изготовления различных автодеталей являются литье и штамповка из прокатанных листов и полос. Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Tesla

Полностью дополнительная защита Tesla состоит из трех уровней. Первый – полый алюминиевый брус специальной формы, который либо отбрасывает лежащий на дороге предмет, либо смягчает удар. Второй – плита из титана, защищающая наиболее уязвимые компоненты в передней части автомобиля. Третий – щит из штампованного алюминия, который рассеивает энергию удара и, если препятствие твердое и неподвижное, приподнимает автомобиль над ним.

Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

Железнодорожный транспорт

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Первые грузовые вагоны, полностью выполненные из алюминия, были выпущены в 1931 году в США. Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Shinkansen

Первый высокоскоростной поезд в мире появился в Японии в 1964 году. Он курсировал между Токио и Осакой и преодолевал расстояние в 515 км за 3 часа 10 минут, разгоняясь до 210 км/ч. Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Transrapid

Маглев-трасса в Китае, соединяющая Шанхай и шанхайский аэропорт Пудун. Поезд движется по ней со с коростью 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Судостроение

Безусловным важным качеством судового алюминия является также хорошая свариваемость и хорошие прочностно-механические свойства. Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Первый частично алюминиевый катер Le Migron был изготовлен в Швейцарии в 1891 году. Через несколько лет успешный опыт алюминиевого судостроения был применен в Шотландии при постройке 58-метровой торпедной лодки. Она была весьма прочной и развивала максимальную для того времени скорость в 32 узла. Катер назывался «Сокол» и был сделан для военно-морского флота России.

Корпус высокоскоростных пассажирских теплоходов на подводных крыльях, развивающих скорость свыше 80 км/ч, изготавливается из алюминиевых сплавов – дюрали или магналия. Для развития высокой скорости и манёвренности судам нужна сравнительно небольшая собственная масса.

Коррозия в течение первого

года эксплуатации

Коррозия в течение первого

года эксплуатации

В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.Поэтому из этого металла делают яхты, моторные лодки, катера, а также глубоководные аппараты. Как правило, спортивные суда от корпуса до надстроек изготавливаются из алюминия, что дает выигрыш в скорости; а корпуса судов повышенной грузоподъемности изготавливаются из стали, а вот надстройки и другое вспомогательное оборудование делаются из алюминиевых сплавов, снижая общий вес судна и повышая его грузоподъемность.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Строительство

Энергетика

Потребительские товары

Упаковка

|

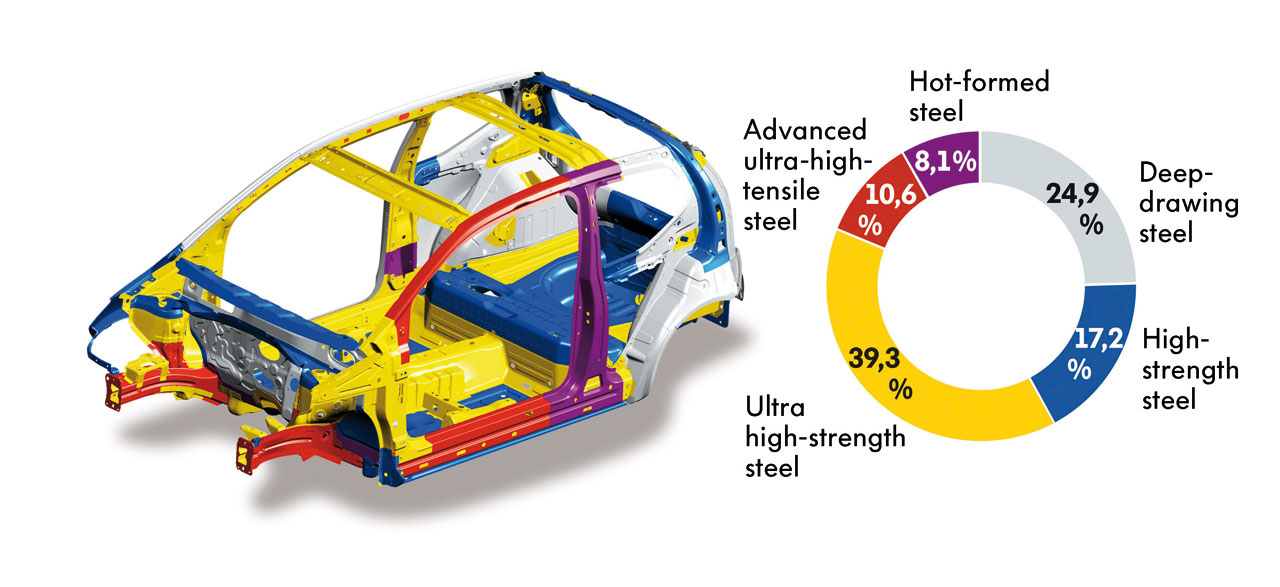

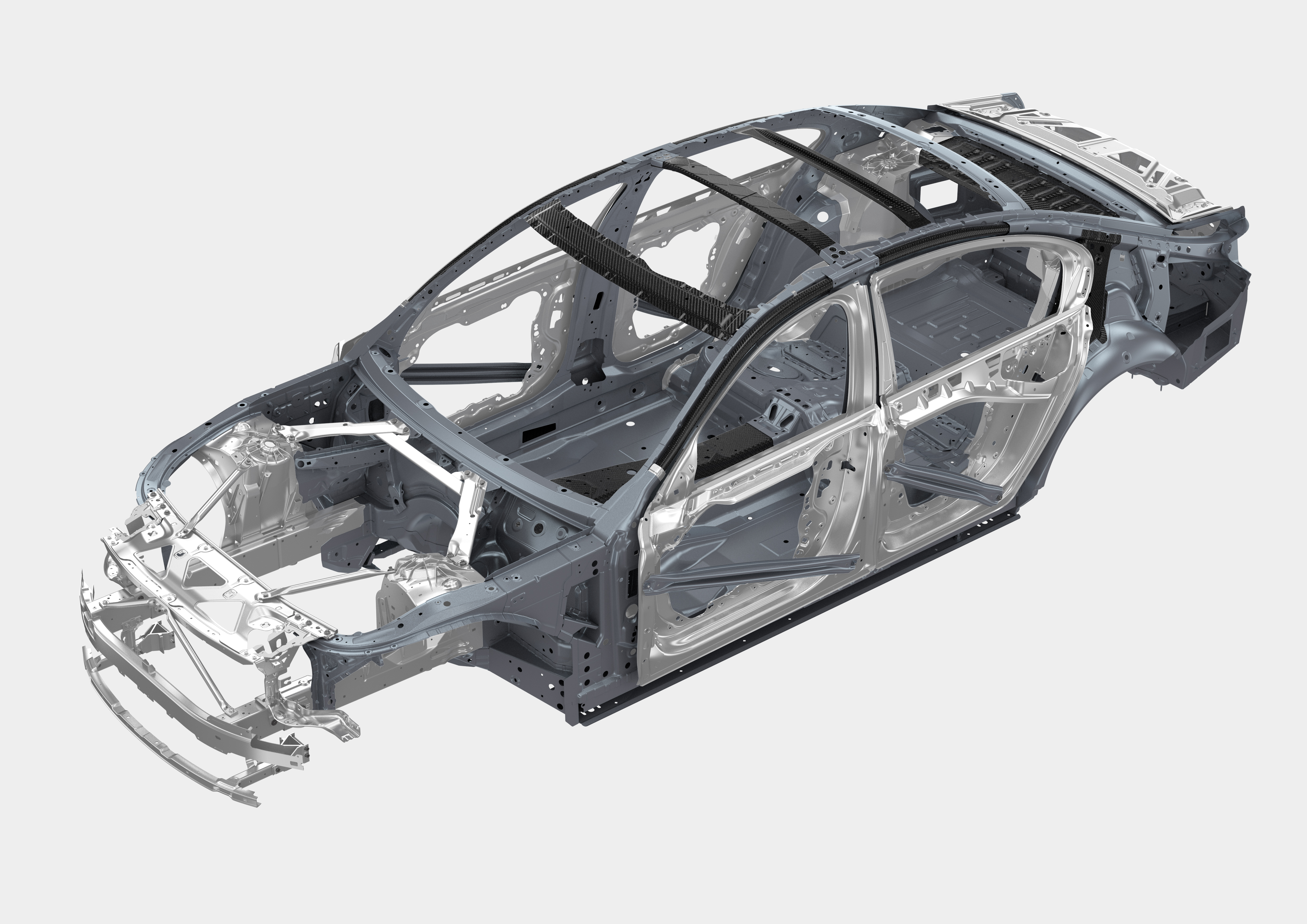

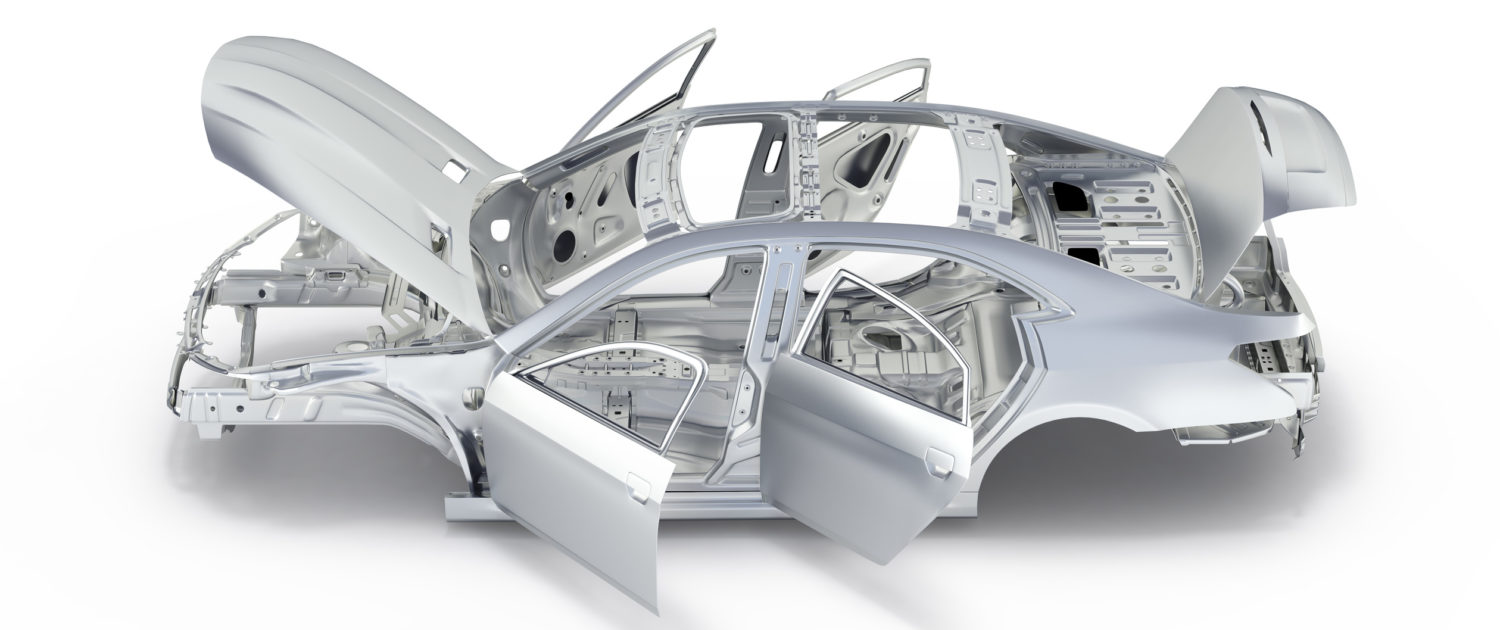

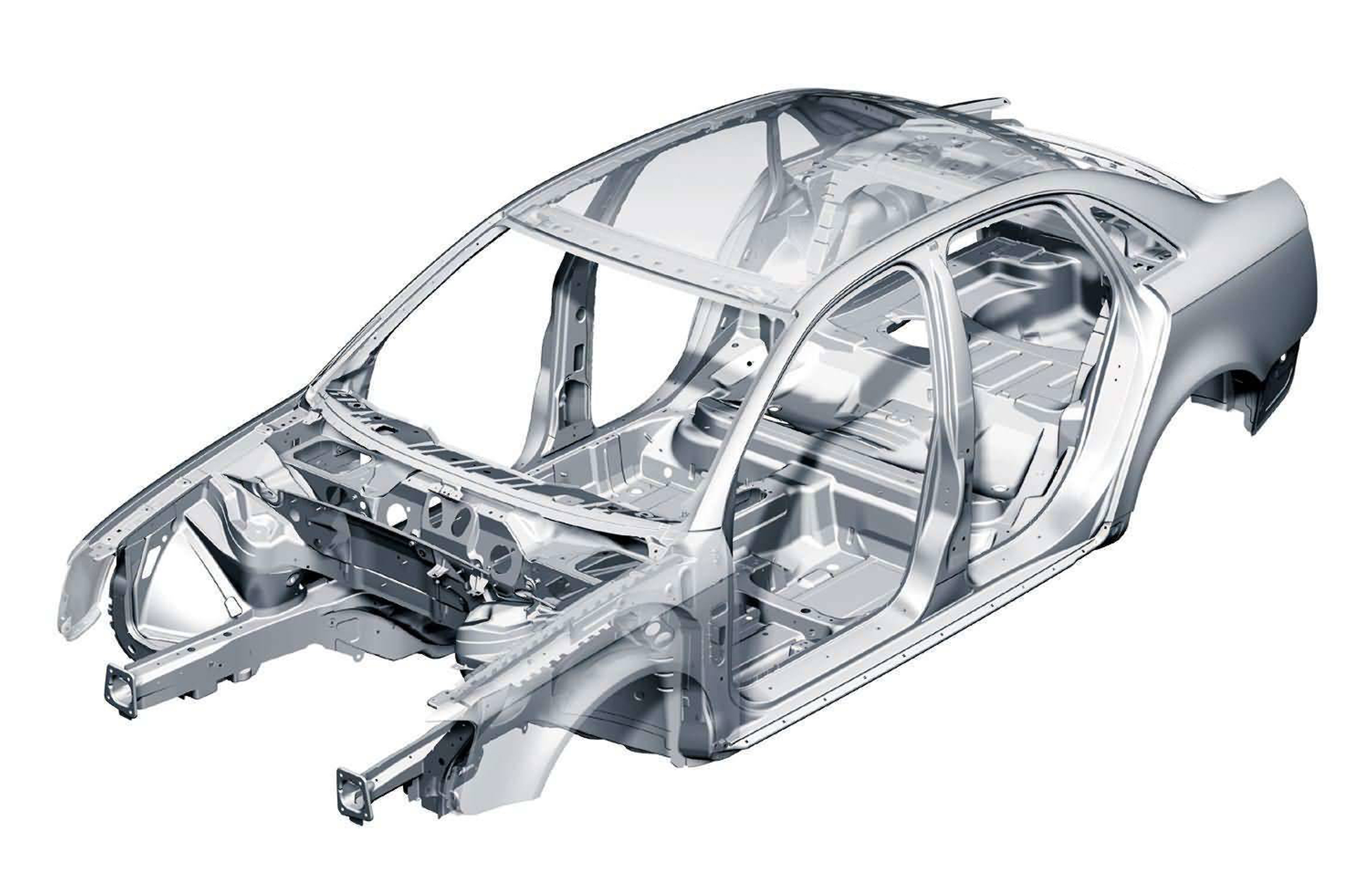

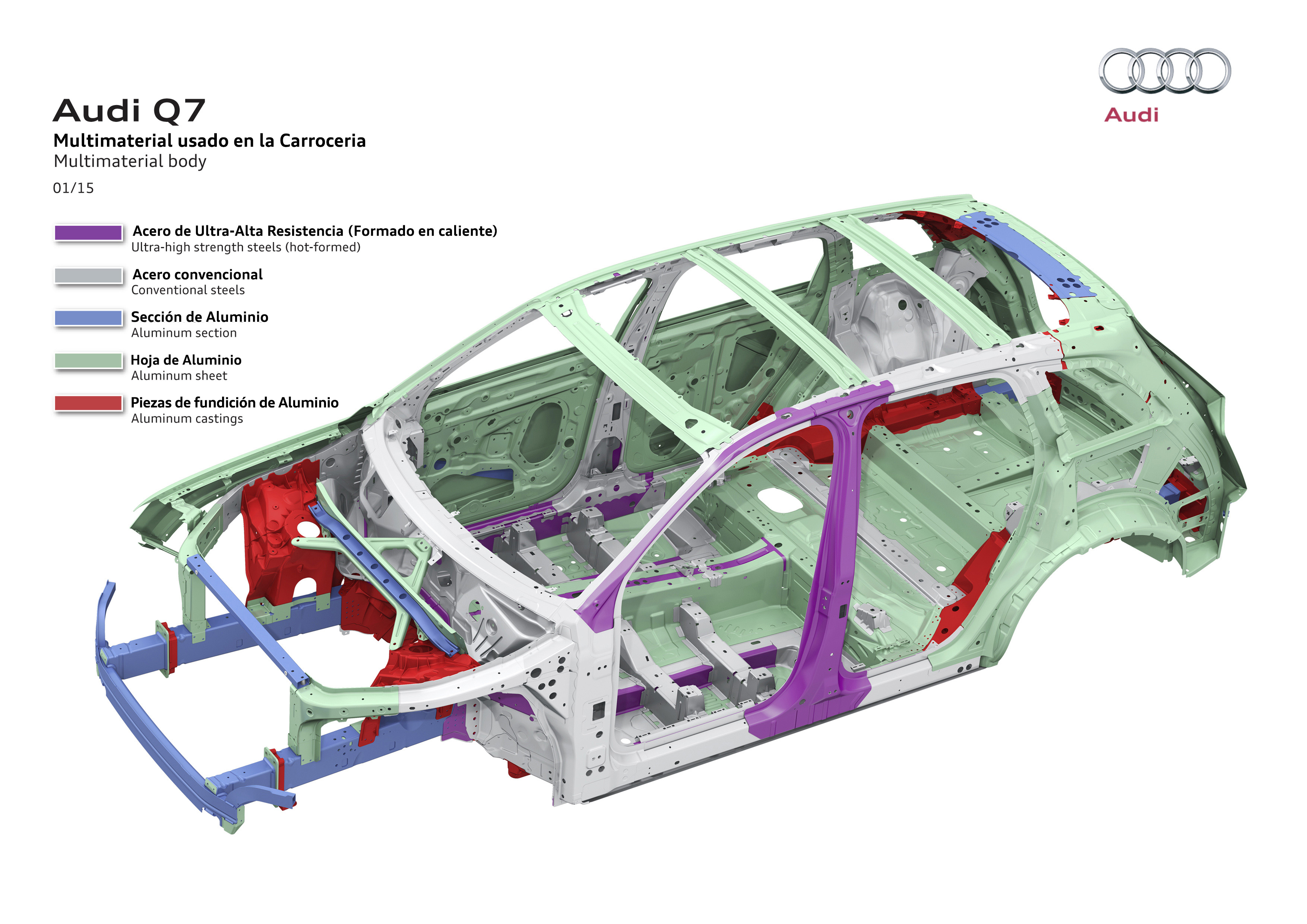

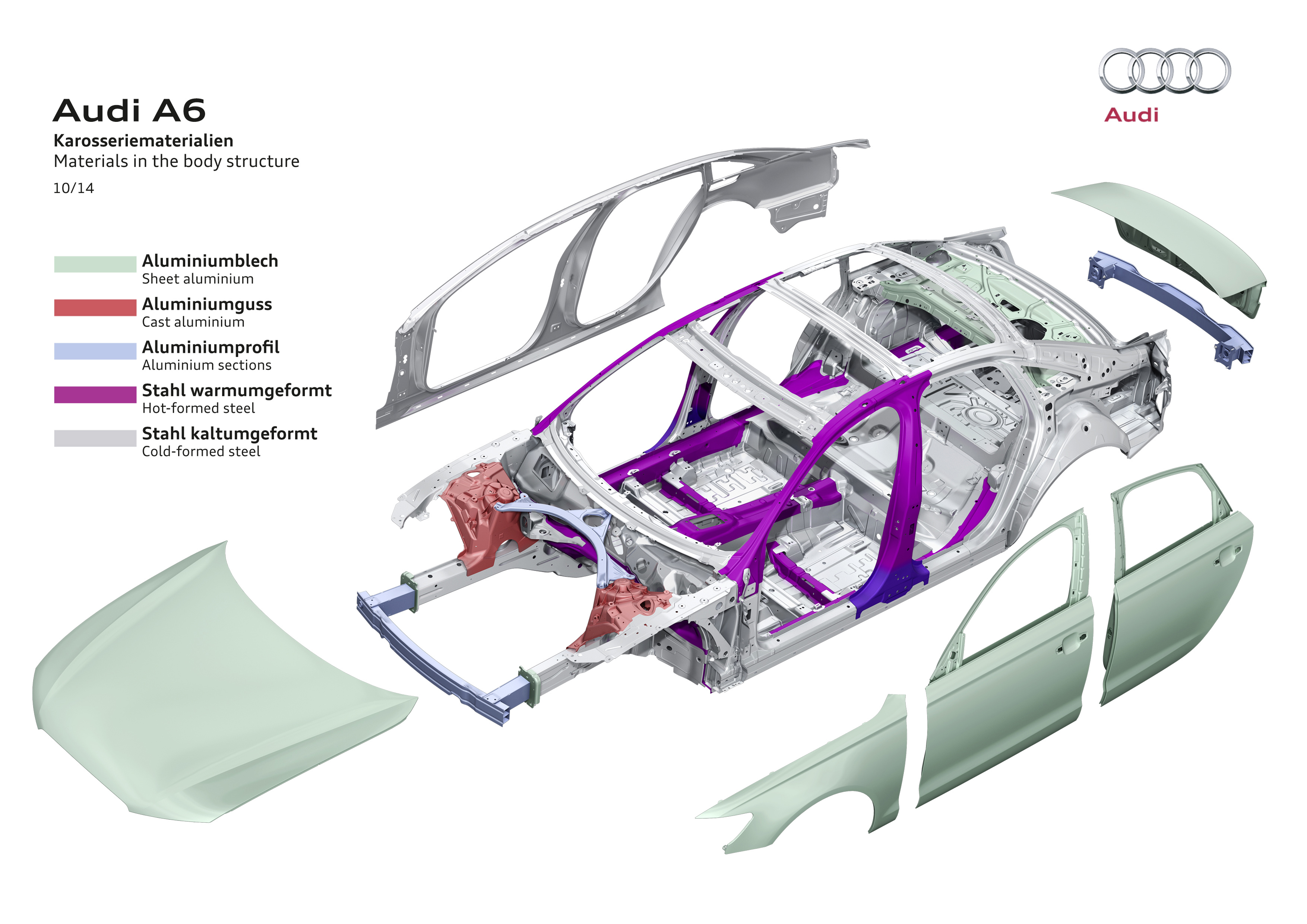

Кузова современных автомобилей в виде сложной пространственной конструкции отличаются не только индивидуальными особенностями, но и разнообразием материалов, используемых при их изготовлении. Это алюминиевые сплавы, высокоуглеродистые, борсодержащие и сверхпрочные стали, композитные материалы и т.д. Все это оказывает влияние на весь процесс восстановления кузова — начиная от закрепления автомобиля на стапеле и измерений и заканчивая способом соединения элементов кузова (сварка, пайка, клепка, склеивание). Мастер кузовного ремонта – это, в первую очередь, художник «тела» автомобиля, скульптор-реставратор. Кузовной ремонт – это больше чем замена поврежденных деталей. Качество восстановления кузова в значительной мере определяет безопасность автомобиля после ремонта. Даже неспециалисту понятно, что кроется за словосочетанием кузовной ремонт. Почему же при всей кажущейся простоте и наличии постоянного спроса на эту услугу, только единицы автопредприятий получают стабильный доход от такой деятельности, имеют репутацию отличных мастеров и постоянную очередь клиентов? Почему многие дилерские и независимые СТО в силу различных обстоятельств не имеют ожидаемого уровня дохода и даже терпят убытки? Причины, по которым это происходит, называются разные — это и большие первоначальные затраты на оборудование, и трудности с подбором квалифицированных кадров и сложности при калькуляции ремонта… Чтобы обеспечить необходимое качество восстановительного ремонта, требуется вернуть все смещенные точки в первоначальное, предусмотренное автопроизводителем положение. Лонжероны и элементы кузова автомобилей BMW 5 (2005 г. выпуска) изготовлены из алюминиевых сплавов, а детали кокпита салона выполнены из прочной стали. Так как кузов не имеет отбортовки порогов, для закрепления автомобиля на стапеле необходимы специальные зажимы. Поврежденные элементы кузова, в том числе и силовые (лонжероны, например), обрезаются, на их место приклеиваются новые, затем закрепляемые заклепками. Сам демонтаж клепаных элементов тоже не прост и имеет свои особенности. По сути же, особенности ремонта любого алюминиевого кузова заключаются в физических свойствах самого алюминия. Главная проблема состоит в том, что алюминий практически не тянется. Попытка выправить дважды травмированную деталь неизбежно оборачивается «рваной раной». Дилерские сервисцентры за правку алюминиевых деталей берутся крайне редко. В первую очередь из-за того, что ремонт может выйти дороже замены. При этом замена – тоже, мягко говоря, недешевая процедура. Поэтому любая ошибка сотрудника сервиса влетает центру в копеечку. Не зная особенностей алюминия, свойств конкретного кузова, браться за его ремонт по меньшей мере бессмысленно. Есть у Jaguar одна хитрая особенность, связанная с технологией кузова-монокока. После двух замен одного и того же крыла вы обречены менять сопрягаемую поверхность кузова. Цена на ремонт алюминиевых деталейЗамена любой алюминиевой кузовной детали в 2 — 2,5 раза дороже замены стального аналога. Что уж говорить о ремонте! Цена не в последнюю очередь складывается из повышенной меры ответственности, да затрат на обучение персонала… Специалисты Гагарин Авто имеют многолетний опыт ремонта алюминиевых деталей автомобиля. Обращайтесь к нам для уточнения цен и записи на ремонт. Схема проезда к СТО Гагарин Авто |

Основные преимущества и недостатки Алюминиевая конструкция кузова автомобиля

Alfa Romeo 4C, Tesla Model S, BMW i8, Acura NSX, пикап Ford F-150.

Вместо того, чтобы играть в «одна из этих вещей не похожа на другую», что слишком просто, мы поиграем в «что общего у 4 довольно дорогих, относительно экзотических автомобилей с повседневным (самым продаваемым транспортное средство в Северной Америке, и это было столько, сколько кто-либо может вспомнить) не-ужасно-дорогой пикап?

АЛЮМИНИЕВЫЕ ПАНЕЛИ КУЗОВА И/ИЛИ АЛЮМИНИЕВЫЕ РАМЫ

Хотя алюминий использовался в качестве материала для изготовления автомобильных кузовов, рам и двигателей на протяжении десятилетий, в последние несколько лет он получил более широкое распространение.

Стремясь соответствовать внутренним нормам выбросов, американские автопроизводители стали использовать больше алюминия в конструкции своих автомобилей. Ford сделал большую ставку на преимущества алюминия, используя его для изготовления всех панелей кузова и кузова на своих F-150 2015 года и позже.

Но как только Ford начал продвигать свои усилия, Chevy буквально нанесла удар (фактически, полностью продырявила кузов F-150) в их кампании, запустив широко просматриваемый рекламный ролик, в котором они бросают ящик с инструментами в кровать Chevy Silverado 2016 года и F-150, в результате чего, как вы уже догадались, дыра в Ford, но едва ли вмятина в Chevy.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ АЛЮМИНИЕВЫХ КУЗОВ

ПРЕИМУЩЕСТВА:

Основным преимуществом использования алюминия в конструкции кузова автомобиля является повышенная экономия топлива за счет значительно меньшего веса. В рекламных кампаниях Ford утверждает, что алюминиевый F-150 имеет 29% лучшая экономия топлива, чем его предшественник.

Хотя Форд также утверждал, что «фунт за фунтом» алюминий прочнее стали, это заявление несколько лишает преимущества меньшего веса — фунт алюминия весит столько же, сколько фунт стали.

НЕДОСТАТКИ:

Хотя вы услышите много о том, что кажется недостатками использования алюминия в легковых и грузовых автомобилях, как правило, все они связаны с тем фактом, что это относительно новый материал в отрасли, и отрасль еще не приспособилась к работе с ним. Например, у Ford была проблема с отслаиванием краски от алюминиевых задних дверей, но это только потому, что краска не была должным образом разработана для использования на алюминии.

Возможно, самым большим ударом по алюминиевой конструкции кузова является то, что ее очень трудно ремонтировать, особенно при ремонте панелей и рам после столкновения. Но это только в том случае, если системы, разработанные для ремонта стальных панелей и каркасов, применяются к их алюминиевым аналогам.

Сертифицированные специалисты по ремонту алюминия обучены понимать разницу между ремонтом кузова из стали и алюминия, и у них есть инструменты для этого.

Если вам нужны квалифицированные специалисты по ремонту алюминиевых кузовов и специализированное оборудование, необходимое для того, чтобы ваш легковой или грузовой автомобиль с алюминиевым кузовом снова стал как новый, позвоните нам в Leon’s, и мы сможем вам помочь.

Какой пикап F-150 полностью алюминиевый?

Пикапы обычно изготавливаются со стальными рамами и панелями кузова. Они дешевы, прочны, легко ремонтируются и уже много лет являются нормой для грузовиков. Вот почему, когда в 2015 году дебютировал алюминиевый кузов Ford, он вызвал бурю споров.

Мы рассмотрим этот новый материал кузова, который Ford использует в своих пикапах F-150 и Super Duty. Мы узнаем, почему они это сделали, углубимся в плюсы и минусы и как это может повлиять на вас как на потребителя. Начнем:

- Что

- Почему

- Минусы алюминия

- Будущее?

- Альтернативы Ford

- Заключение

Алюминиевый кузов Ford: что особенного?

Итак, что такое алюминиевый кузов Ford? Когда люди говорят об алюминиевом кузове Ford, они имеют в виду алюминиевые панели кузова, которые Ford начал использовать для своего Ford F-150.

Конкретно F-150 13-го поколения 2015 года выпуска с алюминиевыми панелями кузова. В раме по-прежнему используется сталь, но в качестве основного материала для кузова и кузова используется алюминий. Они также использовали алюминий для своих грузовиков Super Duty, начиная с четвертого поколения, которое было представлено в 2017 году9.0003

Так в чем же дело? Алюминиевые панели кузова, конечно, не новинка. Оригинальная Honda NSX имела кузов, полностью сделанный из алюминия, и многие автомобили используют алюминий либо для кузова, либо для рамы/шасси. Тем не менее, это практически неслыханно для пикапов.

Оригинальная Honda NSX имела кузов, полностью сделанный из алюминия, и многие автомобили используют алюминий либо для кузова, либо для рамы/шасси. Тем не менее, это практически неслыханно для пикапов.

3.5 Ecoboost Vs 5.0 – Какой двигатель…

Включите JavaScript

3.5 Ecoboost Vs 5.0 – Какой двигатель вам идеально подходит?Как и в случае со всем, что имеет большую и лояльную аудиторию, например, пикапы, новые и несколько странные изменения часто встречают неоднозначный прием, если не решительное «нет». Энтузиасты F-150 не уверены в изменении, а отраслевые эксперты и конкуренты Ford настроены еще более критично.

Причина, по которой это вызывает столько споров, в том, что это выходит за рамки нормы. Это так просто. Все, что не является нормальным, вызовет споры, просто посмотрите, когда Porsche выпустил 911 с электронным усилителем руля. Они совершенно хороши, но неужели пуристы ненавидят это.

Почему Ford использует алюминиевый кузов

Несмотря на неоднозначный прием, Ford также придерживается алюминиевого материала кузова для своего нового F-150 14-го поколения. Конечно, не без причины, вот преимущества, которые предлагает алюминий, и почему Ford придерживается его:

Конечно, не без причины, вот преимущества, которые предлагает алюминий, и почему Ford придерживается его:

Легче

Первым и самым большим преимуществом является то, что он легче стали. Они составляют примерно одну треть плотности стали. В результате автомобиль — в данном случае грузовики F-150 и Super Duty — становится намного легче, и это дает ряд преимуществ.

Чем легче автомобиль, тем лучше его характеристики, как с точки зрения скорости, так и экономии топлива. С меньшим весом автомобиль может трогаться с места гораздо легче и быстрее.

Легкое трогание с места также означает, что автомобилю не потребуется слишком много газа для трогания с места, что приведет к лучшей экономии топлива. Например, допустим, вам обычно требуется 30%, чтобы оторваться от мертвой точки.

Но в более легкой машине этот вход дросселя может быть меньше, скажем, на 20%. Это означает, что вы расходуете меньше топлива для ускорения с той же скоростью, что делает автомобиль более экономичным.

Легкий автомобиль, скорее всего, будет иметь лучшую управляемость. Хотя настройки подвески и центр тяжести, вероятно, играют большую роль в общих характеристиках управляемости, более легкий кузов все же поможет. В противном случае, зачем Lotus утруждать себя снижением веса своих автомобилей?

В любом случае, более легкий автомобиль не обязательно будет иметь лучшее сцепление с дорогой, но он может быстро менять направление и быстрее тормозить, что делает его более маневренным и более отзывчивым в экстренной ситуации.

Он по-прежнему относительно прочен

Когда люди думают об алюминии, они часто думают об алюминиевых банках, в которых делают их кокаин или пиво. Не волнуйтесь, Форд не использует его для производства своих автомобилей. Они используют алюминиевый сплав серии 6000, который Ford рекламирует как алюминий «военного класса».

Помимо сомнительных маркетинговых заявлений, алюминий является хорошим компромиссом между прочностью, стоимостью и весом. Он легче стали, но не разбивается, как углеродное волокно, и не такой дорогой.

Он легче стали, но не разбивается, как углеродное волокно, и не такой дорогой.

Он более устойчив к ржавчине

Вы, вероятно, не ожидали научного урока, когда пришли на MotorVerso, но наденьте свою научную шляпу, потому что вот краткий урок о ржавчине:

Если вы не знали, ржавчина возникает, когда железо (Fe) в стали подвергается воздействию кислорода и влаги. Когда сталь подвергается воздействию воды, частицы железа теряются в кислых электролитах воды и образуют Fe⁺⁺. Затем кислород заставляет эти электроны подниматься и образовывать гидроксильные ионы (ОН).

Затем ионы гидроксила реагируют с Fe⁺⁺ с образованием водного оксида железа или FeOH, более известного вам и мне как ржавчина. Вот почему сталь часто смешивают с хромом, чтобы сделать их более устойчивыми к ржавчине.

Алюминий, напротив, более устойчив к ржавчине. Они все еще могут ржаветь, однако, когда ржавеет алюминий, он образует непроницаемый слой. Это означает, что вода и влага не смогут пройти через него, сохраняя алюминий под ним. В результате алюминиевый кузов или рама будут ржаветь медленнее.

В результате алюминиевый кузов или рама будут ржаветь медленнее.

Так что не ждите, что ваш алюминиевый F-150 не заржавеет с годами. Ржавчина все равно появится, особенно если вы живете там, где идет снег. Это связано с тем, что городской совет часто посыпает снег солью, чтобы он быстрее растаял и чтобы было безопасно ездить по дороге.

Соль на дороге может вызвать химическую реакцию, которая разъедает вашу машину. Тем не менее, вы можете ожидать, что алюминиевый корпус или рама будут ржаветь/корродировать гораздо медленнее.

Итог: почему Ford использует алюминиевый кузов

Основная причина, по которой Ford использует алюминий для своих новых грузовиков F-150 и Super Duty, заключается просто в их весе. Используя алюминий, они могут уменьшить вес. В результате грузовики могут быть быстрее и экономичнее, не говоря уже о том, что они могут перевозить или буксировать больше груза.

Например, F-150 2015 года (первый самолет с алюминиевыми панелями кузова) легче на 700 фунтов по сравнению с предыдущим поколением. Это число варьируется в зависимости от типа кабины и отделки салона, но в целом оно легче, чем предыдущее поколение.

Это число варьируется в зависимости от типа кабины и отделки салона, но в целом оно легче, чем предыдущее поколение.

Это также увеличивает тяговое усилие. Поскольку грузовик легче, у трансмиссии больше места для буксировки больших грузов. Число варьируется в зависимости от комплектации и двигателя, но F-150 2014 года мог буксировать до 8100 фунтов. С другой стороны, максимальная буксировочная нагрузка для F-150 2015 года составляет 10 400 фунтов.

И последнее: в США существует несколько классификаций грузовиков. Это может повлиять на ряд вещей, таких как дорожные налоги и налоги на топливо, доступ к дорогам и тестирование выбросов.

Алюминиевый кузов Ford: аргументы против

Пока алюминий кажется таким хорошим. Но есть аргументы против, поэтому другие производители грузовиков, такие как Dodge, Chevy и Ram, не последовали этому примеру. Вот недостатки использования алюминия:

Это дорого

В качестве сырья алюминий примерно в три раза дороже стали. Конечно, в некоторых случаях это может быть дешевле, например, когда вы сравниваете алюминий с нержавеющей сталью. Но в целом алюминий дороже.

Конечно, в некоторых случаях это может быть дешевле, например, когда вы сравниваете алюминий с нержавеющей сталью. Но в целом алюминий дороже.

Потребители почувствуют дополнительные затраты на производство, поскольку производители часто взимают эти затраты с потребителей. Например, рекомендованная производителем розничная цена F-150 2014 года составляла около 25 000 долларов. Между тем, F-150 2015 года с алюминиевым кузовом стоит от 26 615 долларов.

Даже с учетом инфляции (которая тогда составляла 1,62%), это все равно значительно больше. Но, чтобы быть справедливым по отношению к Ford, рост цен примерно на 1000 долларов является относительно нормальным для автомобилей нового поколения. Тем не менее, клиенты обычно ощущают стоимость алюминия, когда идут ремонтировать свой автомобиль…

Труднее ремонтировать

Алюминий податлив и очень чувствителен к теплу. Это затрудняет сварку, а также затрудняет ремонт, если у вас есть вмятина. Часть причины, по которой сталь легче ремонтировать, заключается в том, что она обладает своего рода «металлической памятью», которая позволяет легче вернуть ей первоначальную структуру.

Вот почему, когда у вас есть вмятина, часто вы можете нагреть ее, а затем либо потянуть снаружи, либо толкнуть изнутри, чтобы отремонтировать. Подробнее о том, как это сделать, мы рассказали в нашей статье о ремонте бампера.

Между тем, алюминий гораздо легче проводит тепло, чем сталь. Это означает, что тепло проходит через алюминий дальше и быстрее. В результате чрезмерное тепло поставит под угрозу целостность и прочность, что затруднит ремонт вмятины и, возможно, создаст проблемы с безопасностью из-за нарушения целостности.

Это также приводит к удорожанию оплаты труда, поскольку для ремонта алюминия часто требуются специальные инструменты, навыки и больше времени. Эдмундс поговорил с мастерской по ремонту кузовов и сказал им, что починка алюминия стоит около 120 долларов в час, что примерно вдвое больше, чем ремонт стали.

Он не такой прочный, как сталь

Вероятно, это самая большая критика алюминия. Как уже упоминалось, плотность алюминия составляет около одной трети плотности стали, что делает их менее прочными, чем сталь.

Когда люди покупают пикапы, они обычно ожидают, что они будут практичными, надежными и прочными. Способны взять все, что вы можете бросить в них — в буквальном смысле. Итак, вы можете понять, почему люди беспокоятся, когда Ford перешел на алюминиевые панели кузова для своих грузовиков.

Хотя общепризнано, что сталь прочнее алюминия, как упоминалось ранее, алюминий, который использует Форд, тоже не совсем консервные банки. Не верьте нам на слово, вместо этого посмотрите это видео, где Эдмундс бьет F-150 кувалдой:

Стальная панель кузова справится с этим лучше? Возможно, но мы очень довольны тем, что алюминиевая панель кузова Ford все еще неплохо себя чувствует после удара кувалдой. Если он справится с этим, несколько камней, ударившихся о панели кузова во время движения по бездорожью, вероятно, не будут иметь большого значения.

Если вас беспокоит безопасность, то вам будет приятно узнать, что F-150 2015 года по-прежнему получил общую оценку «Хорошо» от IIHS и пять звезд в каждом тесте от NHTSA. За исключением теста на опрокидывание, получившего оценку четыре из пяти, что вполне нормально для автомобиля такого размера.

За исключением теста на опрокидывание, получившего оценку четыре из пяти, что вполне нормально для автомобиля такого размера.

Алюминиевый кузов Ford: будущее?

Итак, несмотря на весь этот шум, будущее за алюминиевыми кузовными панелями? Форд определенно так думает, когда дело доходит до их пикапов. Но как ни странно, не с их кроссоверами-внедорожниками. В частности, в своем Ford Explorer 2020 года они решили не использовать полностью алюминиевые панели кузова.

Некоторые детали и панели сделаны из алюминия, но это не полностью алюминий, как у грузовиков F-150 и Super Duty. Форд говорит, что в конструкции Explorer они использовали сталь, алюминий, магний и даже пластик. Они объяснили, что сталелитейная промышленность работает над созданием более легкой и прочной продукции.

Благодаря этим инновациям они смогли сделать новый Explorer на 200 фунтов легче, чем предыдущее поколение. Это также благодаря использованию магниевой балки за приборной панелью, использованию более тонкого пластика для каналов кондиционирования воздуха и другим мерам по снижению веса в шасси.

Может показаться, что это немного, но этого достаточно, чтобы изменить ситуацию. Кроме того, шасси на 36% жестче, что повышает управляемость и комфорт при езде. Все это означает, что Ford не нужно было использовать полностью алюминиевые панели кузова для снижения веса.

Ford не объяснил, почему они не использовали полностью алюминиевые панели кузова на Explorer, хотя это могло бы уменьшить вес Explorer, если бы они это сделали. Однако мы предполагаем, что это было сделано для снижения затрат и упрощения производственного процесса.

Таким образом, в то время как алюминиевые панели кузова, кажется, становятся новой нормой для грузовиков Ford, это не будет нормой для других автомобилей их модельного ряда. Похоже, что Ford использует алюминиевые панели кузова в качестве последнего средства для снижения веса своих более тяжелых автомобилей.

Почему они не используют алюминий для рамы?

Просто, это связано с прочностью алюминия. Ожидается, что грузовики и внедорожники будут ездить по бездорожью, а это означает, что их шасси будут испытывать большое кручение и скручивание. Поскольку алюминий податлив, он не может противостоять таким нагрузкам так же хорошо, как сталь.

Поскольку алюминий податлив, он не может противостоять таким нагрузкам так же хорошо, как сталь.

Проще говоря, алюминий просто недостаточно прочен, чтобы выдерживать нагрузки, которые должны выдерживать эти грузовики. Это одна из причин, по которой грузовики и ориентированные на бездорожье внедорожники по-прежнему используют шасси с кузовом на раме, а не монокок, поскольку они могут лучше справляться с этими нагрузками.

Что думают Dodge и Chevrolet

Dodge и Chevy — главные конкуренты Ford, когда дело касается полноразмерных грузовиков. Оба они критически относились к использованию Ford алюминия в своих грузовиках, что является одной из причин, по которой F-150 2015 года вызвал столько споров.

«Мы в это не верим. Мы принципиально в это не верим». Об этом заявил президент General Motors в Северной Америке Алан Бейти в интервью Automotive News. Это не значит, что в других грузовиках вообще не используется алюминий. Например, Silverado использует алюминий для дверей, капота и задней двери. Но фиксированные панели, такие как крылья, крыша и кузов, по-прежнему сделаны из стали.

Но фиксированные панели, такие как крылья, крыша и кузов, по-прежнему сделаны из стали.

Они считают, что Silverado не нужно было использовать алюминий для всего корпуса. Это и понятно, так как Silverado уже легче F-150.

Например, F-150 2014 года в топовой комплектации может весить до 6113 фунтов. Между тем, Chevy Silverado 2014 года весит 5292 фунта, что делает его примерно на 800 фунтов легче. Итак, вы можете видеть, откуда исходит их позиция.

Как это повлияет на меня?

Если вы думаете о покупке нового Ford F-150 или одного из их грузовиков Super Duty, вам, вероятно, интересно, как это повлияет на ваш опыт владения. Может показаться, что стоимость и ремонтопригодность алюминия негативно повлияют на вас, но, насколько мы можем судить, никаких негативных последствий не наблюдается. Помимо того, что грузовики дороже покупать, то есть.

Но подождите, не дороже ли починить? Это может быть не так. Да, алюминий труднее ремонтировать, поэтому требуется больше навыков и времени, а значит, и более высокая стоимость. Тем не менее, Ford обучает своих техников и независимые мастерские ремонту алюминия и выдает сертификаты магазинам и дилерским центрам, прошедшим обучение.

Тем не менее, Ford обучает своих техников и независимые мастерские ремонту алюминия и выдает сертификаты магазинам и дилерским центрам, прошедшим обучение.

В этих мастерских теперь есть знания о том, как починить алюминиевый корпус, и они могут выполнить работу быстрее и проще. В конечном итоге снижение затрат и ставок труда для потребителей. Вот объяснение из Consumer Reports:

Хотя наличие алюминиевых панелей кузова означает, что вы не сможете исправить вмятины самостоятельно, на самом деле ремонт или даже замена алюминиевых панелей кузова на грузовиках Ford не намного дороже.

Automotive News также сообщает, что ремонтировать их дешевле. Еще в 2017 году дилерский центр Ford в Техасе был завален пострадавшими от града F-150, но благодаря надлежащему обучению его ремонт обошелся потребителям на 2000 долларов дешевле. В основном это связано с сокращением рабочего времени на ремонт грузовиков.

Я не уверен, есть альтернативы?

Не уверены в алюминиевых панелях кузова? Не волнуйтесь, Форд не единственный, кто производит большие грузовики. У Dodge, Chevy и даже Toyota есть несколько отличных больших грузовиков на выбор:

У Dodge, Chevy и даже Toyota есть несколько отличных больших грузовиков на выбор:

1. Ram 1500

Многие потребители до сих пор называют грузовики Ram «Dodge Ram», но Dodge и Ram чуть позже стали отдельными брендами. десятилетие назад. Они по-прежнему принадлежат одной компании, Chrysler, которая теперь принадлежит Stellantis, но мы отвлеклись.

Если вы поклонник Dodge, Ram 1500 — ваша альтернатива F-150. Стартовая цена немного выше и составляет около 34 000 долларов по сравнению с рекомендованной производителем розничной ценой F-150 в размере 29 290 долларов.

Тем не менее, Ram 1500 — надежный выбор, если вам нужен хороший грузовик. Интерьер роскошный, поездка удобна, и он очень способен на бездорожье. Неудивительно, что это лучший выбор Car and Driver в классе полноразмерных пикапов.

Если у вас неутолимая жажда власти, то Ram также сделает 1500 TRX. По сути, это Hellcat в форме грузовика, и он является конкурентом Ford F-150 Raptor.

Он оснащен 6,2-литровым двигателем V8 с наддувом, мощностью 702 лошадиных сил и разгоняется до 100 км/ч всего за 3,7 секунды. Это совершенно ненужно, возмутительно дорого, но бесспорно желательно.

Это совершенно ненужно, возмутительно дорого, но бесспорно желательно.

2. Ram 2500/3500

Если вам нужны большегрузные автомобили, вам нужны большегрузные автомобили. Если вам не нравится Ford Super Duty, рассмотрите серию Ram 2500 или 3500 в зависимости от ваших потребностей.

Ram 2500 стоит от 37 050 долларов, а более крупный Ram 3500 — от 38 565 долларов. Это также дороже, чем предложения Ford, которые начинаются с 36,49 долларов.5 для F-250 Super Duty. Однако у грузовиков Ram лучше ходовые качества, а также более роскошный интерьер.

Это также лучший выбор в категории тяжелых грузовиков. Единственное, что вы должны отметить, это то, что будьте готовы иметь дело со старыми и несколько вялыми трансмиссиями, когда вы выбираете дизельные двигатели.

3. Почетные упоминания

Есть еще много грузовиков, на которые стоит обратить внимание. Если вы ищете альтернативу F-150, рассмотрите следующее:

- Toyota Tundra

- Chevrolet Silverado 1500

- GMC Sierra 1500

Tundra — особенно хороший вариант, если вы не возражаете против ограниченных вариантов двигателей. И самое главное: они очень надежны. Если вы ищете другие варианты для Ford Super Duty, вот ваш выбор:

И самое главное: они очень надежны. Если вы ищете другие варианты для Ford Super Duty, вот ваш выбор:

- Chevrolet Silverado 2500 HD/3500HD

- GMC Sierra 2500HD/3500HD

- Nissan Titan XD

мы рекомендуем еще раз взглянуть на серию Ram 2500/3500. Это лучший выбор MotorTrend, когда речь идет о тяжелых грузовиках, и они самые надежные из всех.

Факты: Грузовики Ford с алюминиевым кузовом

- Ford F-150 и F-Series Super Duty — единственные грузовики с алюминиевыми кузовами и платформами.

- В 2017 году грузовики F-Series Super Duty получили алюминиевые кузова, но сохранили раму из высокопрочной стали.

- Chevrolet Silverado заменил некоторые стальные панели кузова на алюминиевые в 2019 году, но не кузов.

- Ram также выборочно использует алюминий.

- Алюминий недорого ремонтировать и с ним жить, а тяжесть заявлений о столкновении снизилась на 7%.

- Алюминий менее подвержен ржавчине, чем сталь.

- Уменьшение веса за счет алюминия позволило использовать более прочные компоненты, улучшить буксировку и грузоподъемность.

- Увеличение повреждений при столкновении может быть связано как с общим увеличением веса грузовиков и внедорожников, так и со свойствами материалов.

- Алюминий — структурно прочный металл, используемый Ram и GM в своих грузовиках.

- Грузовики Ford с алюминиевым кузовом ремонтировать не дороже, чем стальные, а модель F-150 2015 года — лучшая модель года для покупки.

Алюминиевый кузов Ford: Wrap Up

Итак, когда вы слышите, как кто-то говорит об алюминиевом кузове Ford, они говорят об алюминиевых панелях кузова, которые Ford использует в своем грузовике F-150 с 2015 года и в своих грузовиках Super Duty с 2015 года. 2017.

Хотя алюминиевые панели кузова не являются чем-то новым для автомобильной промышленности, они выходят за рамки нормы для пикапов, поэтому вызвали большой переполох.

Высказывались опасения по поводу прочности и стоимости алюминия, но до сих пор он работал достаточно хорошо как для Ford, так и для его потребителей.

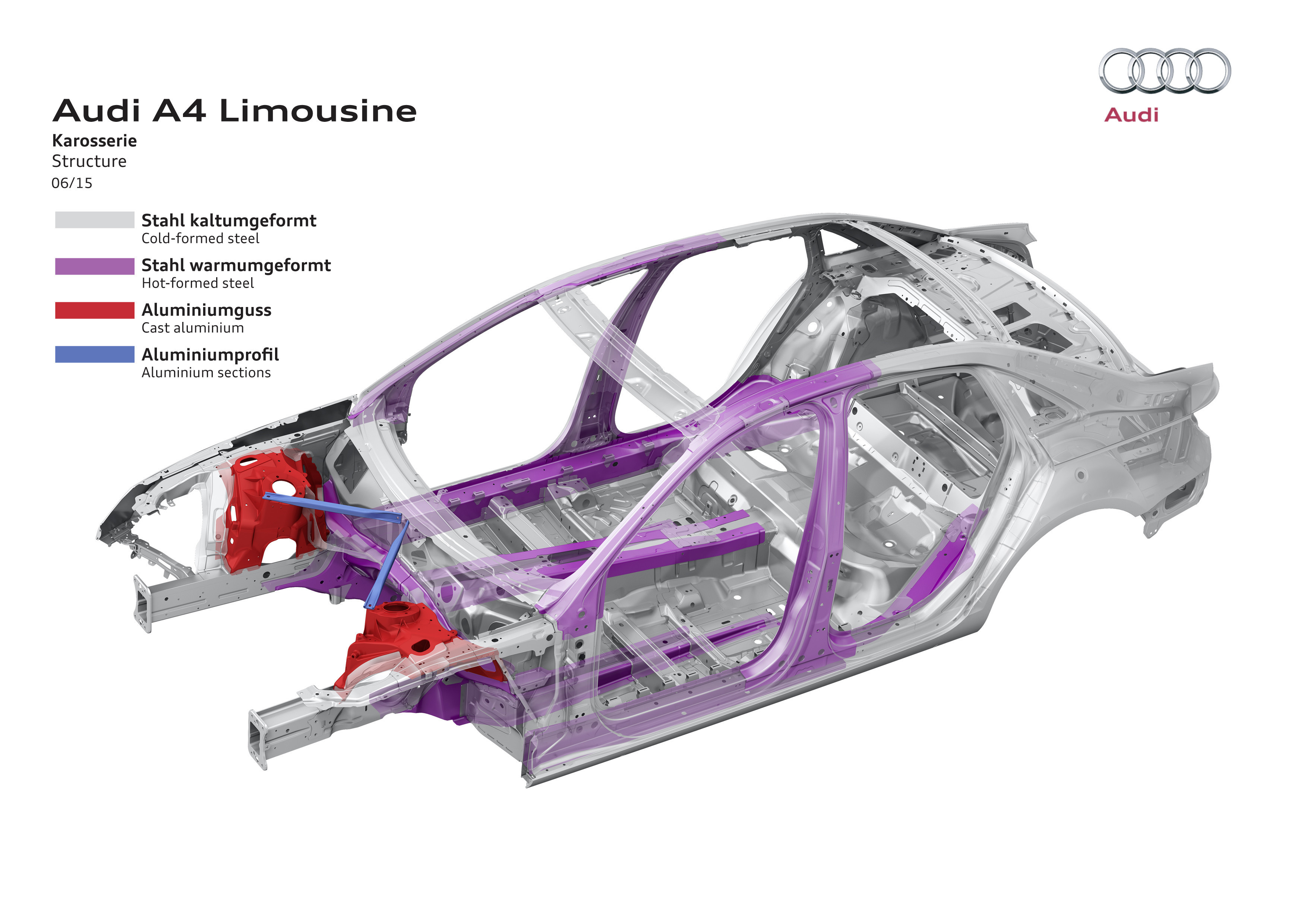

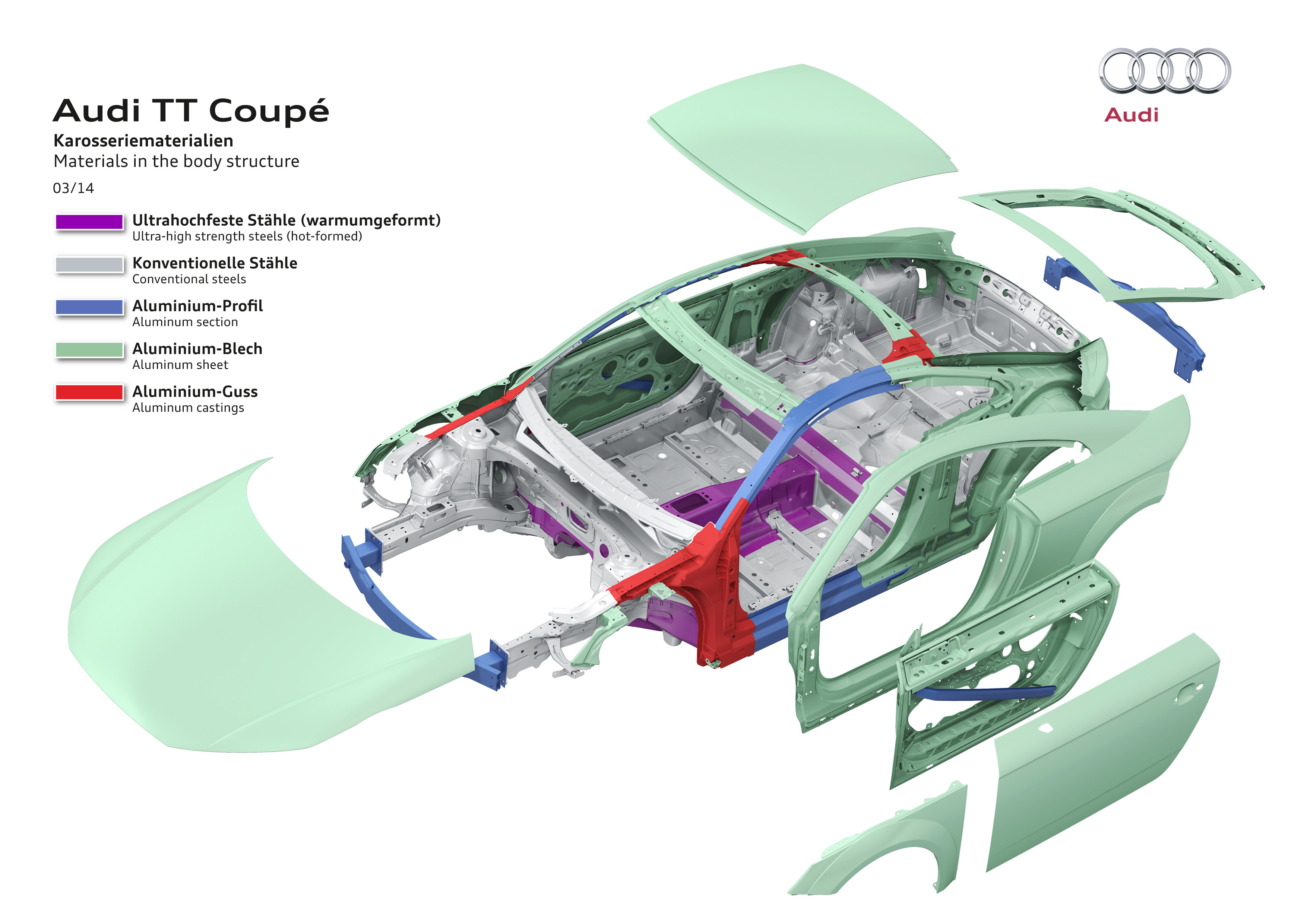

И кроме специального оборудования, понадобятся знания конструктивных особенностей современных кузовов. Например, алюминиевые лонжероны у BMW соединяются с металлическим каркасом высокомодульным клеем, в некоторых Audi применяются технологии сварено-клепаного кузова из алюминиевого сплава, кузов Porsche Cayenne сделан из высокопрочных сталей и т. д.

И кроме специального оборудования, понадобятся знания конструктивных особенностей современных кузовов. Например, алюминиевые лонжероны у BMW соединяются с металлическим каркасом высокомодульным клеем, в некоторых Audi применяются технологии сварено-клепаного кузова из алюминиевого сплава, кузов Porsche Cayenne сделан из высокопрочных сталей и т. д. И это только для одной модели! Поэтому для того чтобы выбрать оборудование для кузовного участка, необходимо в первую очередь представлять себе, с кузовами каких машин предстоит работать, то есть определиться со специализацией СТО.

И это только для одной модели! Поэтому для того чтобы выбрать оборудование для кузовного участка, необходимо в первую очередь представлять себе, с кузовами каких машин предстоит работать, то есть определиться со специализацией СТО. Это равносильно желанию испортить автомобиль. Процесс обучения неизбежно связан со спецификой оборудования. Нельзя сказать, что оно не универсальное. Однако есть обязательное требование – и для Jaguar, и для Audi, и для BMW. Инструментом, которым работают с алюминием, ни в коем случае нельзя работать со сталью. Сервис, планирующий ремонт алюминиевых кузовов, неизбежно должен потратиться на второй комплект инструмента. А желательно, и на специальный цех. Помимо этого, существует специфический «алюминиевый набор». А именно: клепанники, клей, шлифовальные машинки для обработки алюминия, лобзики. Полный комплект специального инструмента обойдется в десять тысяч евро. Только клепанник стоит уже порядка двух–трех тысяч. Каждая клепка – это 3 евро. А в крыле их более пятидесяти. Можете сразу заложиться на 50% отбраковки. Плюс клей. Вот и считайте, во что выливается, например, просто замена одного крыла.

Это равносильно желанию испортить автомобиль. Процесс обучения неизбежно связан со спецификой оборудования. Нельзя сказать, что оно не универсальное. Однако есть обязательное требование – и для Jaguar, и для Audi, и для BMW. Инструментом, которым работают с алюминием, ни в коем случае нельзя работать со сталью. Сервис, планирующий ремонт алюминиевых кузовов, неизбежно должен потратиться на второй комплект инструмента. А желательно, и на специальный цех. Помимо этого, существует специфический «алюминиевый набор». А именно: клепанники, клей, шлифовальные машинки для обработки алюминия, лобзики. Полный комплект специального инструмента обойдется в десять тысяч евро. Только клепанник стоит уже порядка двух–трех тысяч. Каждая клепка – это 3 евро. А в крыле их более пятидесяти. Можете сразу заложиться на 50% отбраковки. Плюс клей. Вот и считайте, во что выливается, например, просто замена одного крыла. Просто потому, что место крепления крыла превратится в мелкое сито от дважды использованных клепок увеличивающегося ремонтного размера. Впрочем, статистика, пусть пока и скромная, показывает, что двух ремонтных размеров хватает на срок службы автомобиля.

Просто потому, что место крепления крыла превратится в мелкое сито от дважды использованных клепок увеличивающегося ремонтного размера. Впрочем, статистика, пусть пока и скромная, показывает, что двух ремонтных размеров хватает на срок службы автомобиля.