Определение твёрдости краски автомобиля перед полировкой

Краска, как и любая твёрдая поверхность, имеет определённую твёрдость. Проще говоря, твёрдость ЛКП показывает силу, необходимую для нанесения царапины на поверхность. Очень мягкая краска легко царапается, но её также легче полировать. Твёрдое лакокрасочное покрытие не так легко поцарапать, но и полировать его будет сложнее.

В зависимости от марки, модели и года выпуска автомобиля, твёрдость краски может сильно различаться.

Очень важно, чтобы твёрдость краски учитывалась при полировке, потому что если этого не делать, то можно выбрать неподходящие полировальные составы и круги, которые либо удалят слишком много краски, либо окажутся совершенно неэффективными.

От чего зависит твёрдость ЛКП?

Твёрдость (или плотность) краски определяется её составом и технологией покраски. Составляющими являются: тип используемой смолы, тип отвердителей и других добавок, типы используемых растворителей, способ нанесения, процесс сушки краски, толщина слоя. Также на твёрдость лакокрасочного покрытия может влиять возраст. С течением времени краска твердеет.

Также на твёрдость лакокрасочного покрытия может влиять возраст. С течением времени краска твердеет.

На твёрдость (плотность) лакокрасочного покрытия также влияет его состав (т.е. однокомпонентный, двухкомпонентный или же это порошковое покрытие).

На этапе производства существует компромисс между устойчивостью к царапинам и уровнем блеска в зависимости от времени и температуры сушки в печи, а также от качества изоцианатов и продуктов, предназначенных для придания блеска и ускорения времени затвердевания краски.

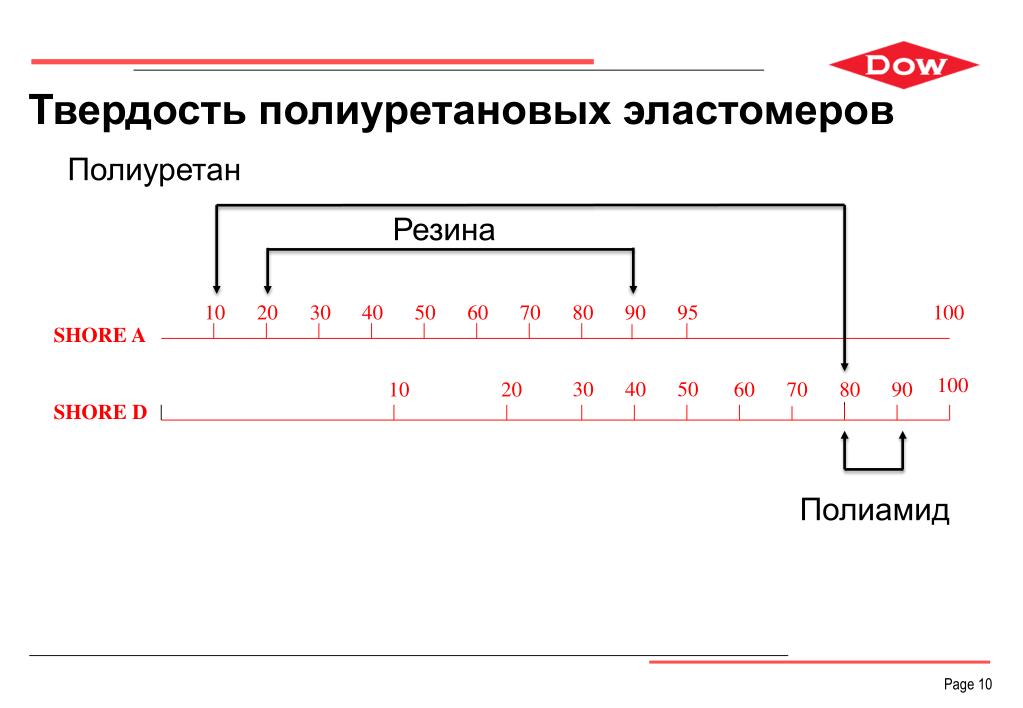

Низкая плотность поперечных связей повышает вязкость полимера (мягкий). Промежуточные плотности сшивок превращают полимеры в материалы, обладающие эластомерными свойствами и потенциально высокой прочностью. Очень высокая плотность поперечных связей (жёсткая) может привести к тому, что материалы становятся очень жесткими с высоким блеском.

Лакокрасочное покрытие может быть более мягким, если автомобиль был перекрашен, и краска была отполирована до того, как полностью затвердела.

При нанесении ЛКП, отвердитель сначала распределяется равномерно по всему слою, но по мере сушки мигрирует в верхние слои лака, так как имеет низкий удельный вес. По этой причине, если после полировки было удалено не менее 12 микрон лака, то ЛКП может стать более мягкой.

Почему ЛКП разных автомобилей имеют разную твёрдость?

Твёрдость краски значительно различается между разными марками автомобилей, а также в некоторых случаях между разными годами производства одной и той же марки и модели автомобиля.

Рассмотрим ряд причин разной твёрдости ЛКП разных автомобилей.

- Большинство производителей автомобилей составляют спецификацию на покраску, которая указывает, помимо прочего, соотношение краски и отвердителя.

В зависимости от контроля качества эта спецификация может строго соблюдаться или не соблюдаться.

В зависимости от контроля качества эта спецификация может строго соблюдаться или не соблюдаться. - Некоторые производители автомобилей имеют несколько заводов, собирающих одну и ту же модель автомобиля. Каждый завод часто использует разных поставщиков лакокрасочных материалов (PPG, DuPont или BASF).

- Каждый завод может изменить процесс нанесения/сушки, чтобы удовлетворить производственный спрос.

- Автомобиль может быть перекрашен и его ЛКП будет иметь другую твёрдость, отличающуюся от оригинальной краски.

Твёрдость краски в зависимости от марки авто

Принято считать, что каждая марка автомобилей имеет определённую твёрдость краски.

К примеру, ЛКП немецких марок авто, как правило, от умеренно твёрдого до очень твёрдого. Сюда можно отнести такие марки, как BMW, Audi, Mercedes-Benz и Volkswagen. Лакокрасочные покрытия японских марок автомобилей, таких как Mazda, Nissan, Honda и других, с другой стороны, имеют тенденцию быть от средне мягких до очень мягких. В середине спектра Aston Martin, Ford, Jeep и Jaguar занимают промежуточное положение.

В середине спектра Aston Martin, Ford, Jeep и Jaguar занимают промежуточное положение.

Перечень относительной твёрдости автомобильной краски пытались составить много раз, однако существует так много переменных, что такой список становится непрактичным и непригодным для использования.

Составление таблицы с указанием твёрдости автомобильной краски в зависимости от марки авто может быть в лучшем случае лишь приблизительным ориентиром, так как для этого необходимо составить список по производителю, заводу-изготовителю, модельному году, цвету, возрасту авто, спецификации краски и т.д.

Ниже приведён список марок авто и относительной жёсткости их ЛКП.

- Audi: от среднего до твёрдого

- BMW: твёрдое

- Mercedes: твёрдое

- Honda (новая): Мягкое — Очень мягкое.

- Mazda (новая): Мягкое

- Jaguar: Среднее

- Ferrari: От среднего до средне-твёрдого

- Porsche: Среднее

- VW: от среднего до средне-твёрдого

- Volvo: Средней твёрдости

- Toyota: Мягкое

- Lotus: Средней твёрдости

- Renault: От мягкого до твёрдого

- Peugeot: Среднее

- Citroen: От средней мягкости до среднего

- Fiat: От мягкого до очень мягкого

- Ford: Среднее

Эти обобщения работают как эмпирическое правило, но, как скажет Вам любой опытный детейлер, если Вы работаете с достаточным количеством автомобилей, Вы скоро поймёте, что всегда есть исключения, поэтому не следует принимать это на веру.

На твёрдость краски может влиять множество различных факторов, включая заводские условия, в которых она была окрашена. Повышенная влажность или температура могут изменить способ высыхания краски, изменяя её твёрдость. Это может привести к изменению твердости краски даже на идентичных автомобилях, выпущенных в одном и том же году и на одном и том же заводе. Даже две панели на одной машине могут иметь разную твёрдость ЛКП.

Термины “твёрдый” и “мягкий” следует рассматривать не как две стороны монеты, а скорее как спектр. При этом не существует шкалы твёрдости для конкретных красок из-за множества различных факторов. В целом, если краска легко полируется, то она мягкая, а если требует усилий и более «агрессивного» подхода, то она твёрдая.

Вы не сможете узнать реальную твёрдость краски, пока не протестируете её сами.

Тест перед полировкой

Цель теста — найти правильную методику (сочетание используемой полировальной машинки, полировальных кругов, полировальных составов, техники полировки) для удаления дефектов краски и создания глубокого блеска.

В зависимости от того, насколько твёрдой или мягкой является краска, определяется, какие полировальные круги и составы будут работать наиболее эффективно.

Опытные мастера могут быстро и точно оценить состояние краски, но они всё равно проводят тестирование на отдельном участке кузова, чтобы убедиться в правильности выбранной методики. Тестирование путём полировки только небольшого участка покажет человеку с опытом, является ли краска твёрдой или мягкой. Вы можете экспериментировать с различными процессами полировки, чтобы найти тот, который позволит достичь желаемых результатов.

Можно использовать малярный скотч для маскировки тестового участка. Это даст вам возможность напрямую сравнить ваш прогресс с неполированной краской.

Выберите участок размером 50 см x 50 см c дефектами, которые вы хотите удалить, и начните с наименее абразивного полировального состава и менее жёсткого полировальника, проверяйте результат. При необходимости меняйте круг на более жёсткий, полировальный состав на более абразивный, увеличивайте количество проходов, давление на круг и т. д. до тех пор, пока дефекты не будут удалены. Именно такую комбинацию полиролей, кругов и техник Вам нужно будет использовать.

При необходимости меняйте круг на более жёсткий, полировальный состав на более абразивный, увеличивайте количество проходов, давление на круг и т. д. до тех пор, пока дефекты не будут удалены. Именно такую комбинацию полиролей, кругов и техник Вам нужно будет использовать.

Различные по плотности (твёрдости) краски по-разному реагируют на коррекцию, поэтому перед началом полировки измерьте толщину краски толщиномером на каждой панели, чтобы убедиться, что Вы не выбрали слишком агрессивную полировку, которая удалит слишком много лака.

Твёрдые краски, как правило, более трудоёмки в коррекции, но после исправления их довольно легко доработать, убрав микро царапины. Мягкие краски, напротив, легче поддаются коррекции, но могут быть сложными в доработке. Для некоторых очень мягких красок даже лёгкого протирания микрофиброй для удаления остатков полироли может быть достаточно, чтобы снова появились мелкие царапины!

Полировку можно разделить на несколько этапов: коррекция, доработка и финишная обработка. Часто эти процессы накладываются друг на друга (в результате чего получается 1 или 2 этапа коррекции), иногда нет (в результате чего получается 3 или более отдельных этапов полировки).

Часто эти процессы накладываются друг на друга (в результате чего получается 1 или 2 этапа коррекции), иногда нет (в результате чего получается 3 или более отдельных этапов полировки).

На этапе коррекции полируются самые глубокие дефекты, которые вы удаляете.

На этапе доработки, убираются мелкие царапины, образованные после агрессивной коррекции.

Финишная обработка – это последний этап, призванный удалить все потёртости (полученные на первых двух этапах) и создать глянцевое, безупречное покрытие.

Проверяйте тестовую область после каждого прохода, чтобы убедиться, что вы двигаетесь в правильном направлении.

Видна разница между отполированной и неполированной краской.Плотная (твёрдая) краска — очень устойчива к коррекции. Если вы видите очень незначительные изменения на вашем “тесте”, при условии, что вы используете соответствующую комбинацию полиролей/кругов и правильную технику, то у Вас достаточно твёрдая краска.

При работе с менее плотной (мягкой или средней твёрдости) краской, тестовая область будет легко корректироваться, но будет выглядеть помутневшей. Для устранения этого не требуется более агрессивная полировка, а необходимо использование менее жёсткого круга и менее абразивного полировального состава.

Очень плотные (твёрдые) краски редко мутнеют. Обычно они очень невосприимчивы к полировке, но покажут признаки улучшения после нескольких проходов.

Некоторые краски имеют очень низкую плотность (очень мягкую), что позволяет легко удалять вихри, микроповреждения и т.д., но при этом поверхность остается тусклой, что бы Вы ни делали. В таких случаях требуется очень мягкий подход, равномерное давление на круг.

Полировка

При полировке Вы, по сути, снимаете очень тонкий слой лака, убирая и сглаживая дефекты. Если покрытие очень твёрдое, то для удаления этого слоя требуется гораздо больше времени и усилий, но твёрдая краска позволяет легче добиться идеального блеска.

Лучший подход к полировке лакокрасочного покрытия автомобиля, будь оно твёрдым или мягким (т.е. плотным или менее плотным) — это использование наименее агрессивной комбинации полировальный состав/полировальный круг, а затем, при необходимости, постепенно более агрессивный подход, пока вы не найдёте то, что работает.

Есть три основных фактора, которые влияют на то, насколько трудно или сложно Вам будет удалить дефекты краски.

- Обрабатываемость (полируемость) краски — твёрдость или мягкость краски.

- Глубина дефектов, которые Вы пытаетесь удалить — чем глубже дефекты, тем больше краски Вам придётся удалить, чтобы устранить дефекты.

- Уровень вашего мастерства.

При выборе метода полировки, требуется также учитывать, какую полировальную машинку будет лучше использовать. Так, эксцентриковые полировальные машинки менее агрессивны и более безопасны для ЛКП, но менее эффективны. Их следует применять, когда дефекты незначительные и краска не сильно твёрдая. Ротационная полировальная машинка более эффективна, но и более опасна для ЛКП авто, так как требует навыка работы и осторожности.

Коррекция лакокрасочного покрытия — это сложный процесс с множеством переменных. Нужно правильно выбрать и использовать полировальную машинку, тип и уровень жёсткости полировальников и полировальных составов. Кроме этого требуется выбирать правильную скорость вращения круга и необходимое давление на круг.

Вы должны принимать решение в каждом конкретном случае и контролировать скорость удаления с помощью толщиномера.

Печатать статью

Твердомеры покрытий

Твердомеры покрытийПрибор для определения устойчивости к смываемости Константа УДС предназначен для определения устойчивости покрытий к смываемости и истиранию. Конструктивно прибор состоит из корпуса со скошенной под углом 45° передней панелью. На ней расположены органы управления и индикации, место для испытуемого образца, две направляющих, по которым каретка со щеткой совершает возвратно-поступательное движение, а также канавка для стока воды. Источник питания выполнен в виде отдельного блока и подключается через разъем на верхней панели прибора. Принцип работы Константа УДС: рабочий орган под определенной нагрузкой совершает заданное количество циклов возвратно-поступательного движения. В зону контроля может подаваться вода или другая жидкость по методике (влажное истирание). Смывные воды собирают в выпарительную чашку, затем чашку выдерживают в сушильном шкафу при температуре (105±2)°С до постоянной массы, охлаждают до комнатной температуры и взвешивают. За результат испытания принимается потеря массы краски после истирания. Константа УДС2 — модификация прибора Константа УДС — отличается наличием таймера для установки требуемого по методике контроля времени работы. Смывные воды собирают в выпарительную чашку, затем чашку выдерживают в сушильном шкафу при температуре (105±2)°С до постоянной массы, охлаждают до комнатной температуры и взвешивают. За результат испытания принимается потеря массы краски после истирания. Константа УДС2 — модификация прибора Константа УДС — отличается наличием таймера для установки требуемого по методике контроля времени работы.Константа УДС полностью соответствует требованиям п. 9.5 ГОСТ Р 52020. Прибор является испытательным оборудованием (не средством измерения) и поверке не подлежит. Подробнее… Твердомер Константа-ТБ предназначен для определения твердости полимерных, порошковых и жидких лакокрасочных покрытий методом определения сопротивления вдавливанию по методу Бухгольца. Этот метод заключается в измерении размера отпечатка, оставленного на покрытии индентором. Твердомер покрытий Константа-ТБ состоит из индентора с диском со скошенной кромкой, установленного в стальной блок, обеспечивающий постоянную нагрузку в 500 г. В (Бухгольц) =100/L, где L – измеренное значение длины вдавливания в мм. Твердомер Константа-ТБ является испытательным оборудованием (не средством измерения) и поверке не подлежит. Подробнее… Твердомер Константа-ТК предназначен для определения твердости лакокрасочных покрытий при царапании по ним карандашом. Метод состоит в царапании покрытия графитовым стержнем, заточенным специальным образом, и последующим визуальным определением — разрушилось покрытие или нет. Карандаш с варьируемой твердостью перемещается по покрытию с фиксированным нажимом 7,6 Н под углом 45° к поверхности. Минимальная твердость карандаша, который повредит поверхность, принимают за измеренное значение твердости покрытия. Подробнее… Твердомер Булат-Т1 предназначен для определения твердости лакокрасочных, мастичных и других покрытий по размеру отпечатка шарового наконечника, прикладываемого с задаваемым усилием. Прибор состоит из корпуса с установленной внутри пружиной, с регулируемым усилием давящей на шаровой наконечник. На корпусе прибора нанесена шкала, указывающая величину усилия. Регулировка усилия пружины осуществляется накидным кольцом с фиксирующей гайкой. Твердомер Булат-Т1 является испытательным оборудованием (не средством измерения) и поверке не подлежит.

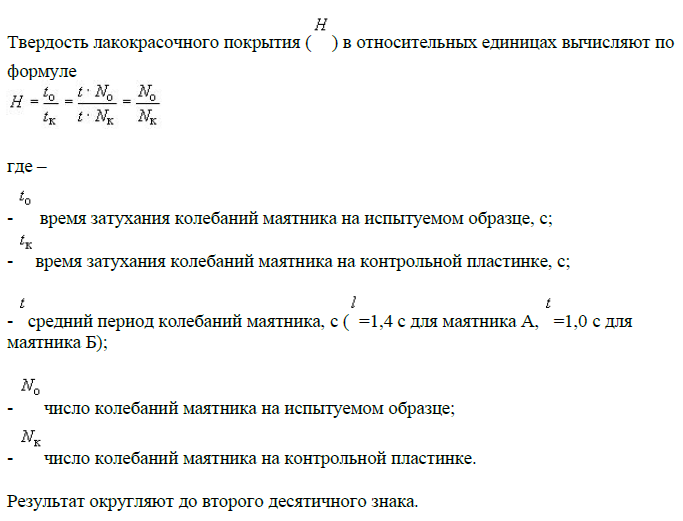

Подробнее… Твердомер маятниковый Константа МТ1 по методу Кенига-Персоза предназначен для измерений твёрдости лакокрасочных покрытий. Твердомер может быть использован в цехах и лабораториях предприятий при исследовании и контроле физико-механических свойств лакокрасочных покрытий. В конструкцию прибора помимо прочего входят вертикальная колонна с подставкой для исследуемого объекта и маятник с шариками (в качестве точек опоры). Перед началом измерения маятник устанавливается шариками на исследуемый объект и занимает свободное вертикальное положение, при этом против стрелки устанавливается нуль шкалы. С помощью взводного устройства маятник отклоняют на определённый угол и фиксируют в этом положении, затем отпускают и он совершает свободные затухающие колебания до тех пор, пока амплитуда не уменьшится до определённой величины. Меньшее время затухания колебаний маятника соответствует более низкой твердости. Измеряется число колебаний маятника при затухании на контрольной пластине и на испытываемом образце лакокрасочного покрытия. Далее с помощью программы электронного счётчика числа колебаний определяется твёрдость (в соответствии с ГОСТ 5233-89) лакокрасочного покрытия испытуемого образца. Подробнее… Твердомер покрытий Elcometer 3000 предназначен для оценки стойкости покрытия к царапанью. В зависимости от прилагаемой нагрузки степень результирующего воздействия индентора на образец может варьироваться от поверхностного следа до полного разрушения. Версия Elcometer 3000 с электроприводом позволяет обеспечивать еще более повторяемые и воспроизводимые результаты испытаний. Электропривод автоматически вдавливает индентор в поверхность образца, перемещает его вдоль покрытия, а затем поднимает вверх, задействую автоматическую функцию Start/Stop. Если в процессе проведения испытаний покрытие полностью удалено, на контакт индентора с металлическим основанием указывает сигнальная лампа и показания вольтметра. Подробнее… Автоматический твердомер Elcometer 3086 карандашного типа предназначен для испытания твердости покрытий по методу Вольфа-Вильборна в диапазоне от 6B до 6H. При использовании традиционных твердомеров карандашного типа воспроизводимость и повторяемость результатов зависит от двух основных факторов: равномерности скорости движения каретки и изменении прилагаемого пользователем усилия в процессе перемещения ручного твердомера по покрытию. Встроенный двигатель передвигает прибор по поверхности с покрытием с постоянной и равномерной скоростью, обеспечивая фиксированное, определяемое пользователем, давление в диапазоне от 0 до 10 Н. Держатель для карандашных грифелей позволяет чередовать грифели с различной твердостью для быстрого определения класса твердости покрытия. Автоматический твердомер карандашного типа Elcometer 3086 имеет износостойкий корпус из анодированного алюминия и может перемещаться по покрытию как вперед (метод «стружки»), так и назад (метод вдавливания), если это необходимо. Подробнее… Твердомер карандашного типа Elcometer 501 предназначен измерения твёрдости покрытий с помощью карандашей различной твердости. Метод измерения твердости карандашом, также известный как испытание Вольффа-Вильборна (Wolff-Wilborn), заключается в следующем. Грифель карандаша, предварительно потертый об тонкую наждачную бумагу, удерживается под углом 45° и под действием равномерного давления в 7,5Н (что увеличивает повторяемость измерений) утапливается в покрытие, оставляя либо поверхностный след, либо вызывая разрушение покрытия до основания. Минимальное значение твердости карандаша, который оставляет след на покрытии, определяет класс твердости покрытия. Подробнее… |

Что такое твердость краски — DetailingWiki, бесплатная вики для детейлеров

Краска, как и любая твердая поверхность, имеет определенную твердость. Проще говоря, это говорит вам о силе, необходимой для создания царапины на поверхности. Очень мягкая краска легко пачкается, но ее также легче полировать. Твердую поверхность не так легко поцарапать, но ее будет сложнее полировать.

Очень мягкая краска легко пачкается, но ее также легче полировать. Твердую поверхность не так легко поцарапать, но ее будет сложнее полировать.

Содержание

- 1 Почему существует разница в твердости

- 2 Почему твердость имеет значение

- 3 Твердость краски с различными брендами

- 4 Определение твердости

- 4.1 Твердость царапины

- 4.2 Твердость отступления

- 4.3 Твердость отскока

Почему существует разница в твердости

Твердость краски может быть вызвана несколькими различными причинами. То, как он был высушен, толщина слоя краски, тип используемой краски, химические вещества, которые использовались в краске и т. д. Очень трудно сказать, почему краска на одном автомобиле более твердая, чем на другом. Более того, как и в случае с толщиной краски, твердость может сильно различаться между одной панелью и другой.

Почему твердость имеет значение

Когда вы собираетесь полировать поверхность, вы в основном удаляете очень тонкий слой поверхности и в то же время пытаетесь оставить после себя как можно более гладкую поверхность. Когда поверхность очень твердая (например, стекло), для удаления этого слоя требуется гораздо больше времени и сил. Если краска очень мягкая, это будет очень легко. Однако это также будет означать, что очень твердая краска нуждается в более грубой полировке и полировальной подушечке с большей резкостью. Это приведет к комбинации, которая полирует поверхность с гораздо большей силой и эффектом, чем мягкая полировка с низкой режущей подушечкой.

Когда поверхность очень твердая (например, стекло), для удаления этого слоя требуется гораздо больше времени и сил. Если краска очень мягкая, это будет очень легко. Однако это также будет означать, что очень твердая краска нуждается в более грубой полировке и полировальной подушечке с большей резкостью. Это приведет к комбинации, которая полирует поверхность с гораздо большей силой и эффектом, чем мягкая полировка с низкой режущей подушечкой.

Твердость краски, таким образом, диктует полировку, полировальную подушку и, в некоторой степени, даже машину, которую вы должны использовать. Знание того, насколько твердая краска, также может помочь вам понять, когда прекратить полировку и когда начать мокрое шлифование.

Твердость краски разных марок

Некоторые люди могут быть убеждены, что все немецкие автомобили имеют очень твердую краску, и хотя это может быть верно для многих немецких автомобилей, это не так для всех из них. Есть несколько сообщений от детейлеров, столкнувшихся с немецкими автомобилями с мягкой краской. То же самое можно сказать и об азиатских автомобилях. Общая концепция заключается в том, что все они имеют мягкую краску. Но есть и сообщения об азиатских автомобилях с очень жесткой краской.

То же самое можно сказать и об азиатских автомобилях. Общая концепция заключается в том, что все они имеют мягкую краску. Но есть и сообщения об азиатских автомобилях с очень жесткой краской.

Было бы очень сложно составить точный список того, насколько твердой является краска для той или иной марки и/или модели автомобиля. Если маляр решил смешать краску немного по-другому, у вас будет другая твердость, чем у машин до или после. Такие бренды, как Lamborghini, сменили владельца, что также может привести к изменению типа краски.

Например: Rover произвел много моделей, которые были окрашены в Великобритании в собственной покрасочной мастерской, однако Rover 75 был окрашен краской BMW, которая отличается. Большинство автомобилей Rover имеют обычную или относительно мягкую краску, но у Rover 75 очень жесткая краска.

Определение твердости

Склероскоп

Существует три основных типа измерения твердости: царапание, вдавливание и отскок. Внутри каждого из этих классов измерений существуют индивидуальные шкалы измерений. По практическим причинам таблицы преобразования используются для преобразования между одним масштабом и другим.

По практическим причинам таблицы преобразования используются для преобразования между одним масштабом и другим.

Твердость к царапанию

Твердость к царапанью является мерой устойчивости образца к разрушению или остаточной пластической деформации из-за трения об острый предмет. Принцип заключается в том, что предмет из более твердого материала будет царапать предмет из более мягкого материала. При испытании покрытий твердость при царапании относится к силе, необходимой для разрезания пленки до подложки. Наиболее распространенным тестом является шкала Мооса, которая используется в минералогии. Одним из инструментов для этого измерения является склерометр.

Другим инструментом, используемым для проведения этих испытаний, является карманный твердомер. Этот инструмент состоит из шкалы с градуированной маркировкой, прикрепленной к четырехколесной каретке. Инструмент для царапания с острым краем устанавливается под заданным углом к поверхности контроля. Чтобы использовать его, к плечу весов добавляют груз известной массы на одной из градуированных отметок, затем инструмент проводят по испытательной поверхности. Использование веса и маркировки позволяет применять известное давление без необходимости использования сложного оборудования.

Использование веса и маркировки позволяет применять известное давление без необходимости использования сложного оборудования.

Твердость при вдавливании

Твердость при вдавливании измеряет сопротивление образца деформации материала вследствие постоянной нагрузки на сжатие от острого предмета; они в основном используются в машиностроении и металлургии. Тесты основаны на измерении критических размеров отпечатка, оставленного индентором с определенными размерами и нагрузкой.

Обычными шкалами твердости при вдавливании являются шкалы Роквелла, Виккерса, Шора и Бринелля.

Твердость по отскоку

Твердость по отскоку, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал. Этот тип твердости связан с эластичностью. Устройство, используемое для проведения этого измерения, известно как склероскоп.

Двумя шкалами, которые измеряют твердость по отскоку, являются тест на твердость по отскоку по Либу и шкала твердости по Беннету.

Керамические покрытия и их твердость

Многие керамические покрытия рекламируются твердостью их покрытия. Некоторые даже заявляют, что имеют твердость 8 или выше (алмаз — 10). Это означает, что керамическое покрытие может быть тверже, чем краска, на которую оно нанесено. Это обеспечивает очень хорошую защиту, но это также означает, что удалить покрытие или исправить дефекты будет намного сложнее. Самым большим недостающим звеном в их утверждениях является отсутствие результатов научных испытаний, проведенных беспристрастной и независимой стороной.

Шкала МоосаРазличные сопутствующие товары

Производители

Бешеная корова

Коровье бешенство — производитель и продавец деталей и аксессуаров. Компания базируется в Англии. Mad Cow можно узнать по причудливой этикетке, на которой изображена корова, висящая на парашюте. Остальная часть этикетки матово-черная с желто-золотыми надписями….

Детализация Разное

Что такое полимеры

Полимеры — это молекулы (или большие молекулы), которые могут использоваться производителями для тонкой настройки продукта или даже для придания ему определенных свойств.

Полимеры могут быть природными или синтетическими. Синтетическая группа также называется: силиконы….

Полимеры могут быть природными или синтетическими. Синтетическая группа также называется: силиконы….Производители

Ангелвакс

Angelwax — шотландский производитель автомобильных деталей. Они предлагают широкий спектр различных продуктов, от воска до шампуня. Angelwax — лишь один из немногих производителей из Шотландии….

Защита

Что такое защита ткани

Защита ткани — это форма обработки, предназначенная для предотвращения загрязнения ткани. Это могут быть жидкости, пыль, масло и другие формы нежелательных частиц, которые могут впитаться в волокна ткани….

Производители

Хикари Ко

Hikari — японский производитель автомобильных покрытий. Хотя они в основном сосредоточены на автомобилях, они также предлагают товары, предназначенные для лодок, домов и солнечных батарей. Компания имеет около 20 стран, куда экспортируется их продукция.

…

…Производители

Материнский воск

Mothers Wax — калифорнийский производитель средств для детейлинга. Они предлагают широкий спектр продуктов, включая шампуни, воск, герметики и инструменты. Они были заняты в мире детализации в течение нескольких лет….

Что такое твердость и почему она имеет значение?

Грег Вильямс

Меня часто спрашивают, какое покрытие является самым твердым для конкретного применения? Обычно определяется, что твердость деревянного покрытия не является реальной проблемой.

Чтобы понять почему, давайте начнем с некоторых определений «твердости» применительно к отделке.

Один производитель покрытий определяет его как «противоположность мягкости». Это свойство высохшей пленки отделочного материала, благодаря которому она выдерживает вдавливание или появление следов при воздействии на ее поверхность внешним предметом или силой».

Бесплатный словарь определяет твердость как «качество или состояние твердости; относительная стойкость минерала к царапанью, измеряемая по шкале Мооса, и относительная стойкость металла или другого материала к вдавливанию, царапанью или изгибу».

WikiPedia говорит: «Твердость — это мера устойчивости твердого тела к различным видам необратимого изменения формы при приложении сжимающей силы. Некоторые материалы (например, металлы) тверже других (например, пластмассы). Макроскопическая твердость обычно характеризуется сильными межмолекулярными связями, но поведение твердых материалов под действием силы сложное; поэтому существуют разные измерения твердости: твердость при царапании, твердость при вдавливании и твердость по отскоку. Внутри каждого из этих классов измерений существуют индивидуальные шкалы измерений. По практическим причинам таблицы преобразования используются для преобразования между одним масштабом и другим. Твердость зависит от пластичности, упругой жесткости, пластичности, пластичности, деформации, прочности, ударной вязкости, вязкоупругости и вязкости».

Твердость и гибкость покрытия могут влиять на то, насколько хорошо и легко это покрытие можно тереть или полировать. Очень твердое и хрупкое покрытие можно натереть до блеска с большим усилием, в то время как несколько более мягкое и гибкое покрытие может потребовать гораздо меньших усилий, но может не иметь такого блеска. Очень прочное и гибкое покрытие, такое как лак для шпата, будет трудно стереть, и оно может не иметь постоянного блеска. А очень мягкие отделки типа высыхающих и полувысыхающих масел (тунговое масло, льняное масло, датское масло) вообще плохо растираются.

Очень прочное и гибкое покрытие, такое как лак для шпата, будет трудно стереть, и оно может не иметь постоянного блеска. А очень мягкие отделки типа высыхающих и полувысыхающих масел (тунговое масло, льняное масло, датское масло) вообще плохо растираются.

У большинства производителей покрытий есть листы технических данных или технические паспорта, доступные в Интернете. Хотя не все из них настолько полны и подробны, как хотелось бы, некоторые очень хорошо сделаны и предоставляют объективные данные, касающиеся интересующих нас характеристик, таких как твердость, гибкость, блеск, содержание твердых веществ, устойчивость к нагреванию, растворителям, кислотам, щелочам. , соли, вода. Некоторые из лучших содержат результаты стандартных испытаний, проведенных для получения показателей для сравнения с другими покрытиями.

Твердость является одним из многих свойств, которые по ряду причин не часто указываются в технических паспортах этих продуктов. Мы легко можем видеть, что даже определение твердости в более чем общем смысле может быть очень трудным. Сравнение результатов испытаний различных покрытий может не дать вам результатов или точной информации, которую вы ищете.

Сравнение результатов испытаний различных покрытий может не дать вам результатов или точной информации, которую вы ищете.

Другие соображения

Твердость является одним из многих свойств, которые могут быть желательными для деревянного покрытия, но твердость почти никогда не является единственной или самой важной необходимой характеристикой. Твердость покрытия может зависеть от других свойств, также необходимых для покрытия. Я перечислю несколько из тех, которые стоит рассмотреть для отделки деревянной мебели, светильников, музыкальных инструментов и шкафов.

Устойчивость к ударам, вдавливанию, истиранию, царапинам, царапинам, атмосферным воздействиям, свету, теплу, холоду, пожелтению, полировке, сколам, эрозии, растрескиванию, растрескиванию, печати, блокированию, потускнению, определенным растворителям, воде и водяному пару.

Также может потребоваться, чтобы покрытие обладало жесткостью, гибкостью, ударной вязкостью, эластичностью, определенной толщиной сухой пленки, определенным блеском или глянцем, ровностью, адгезией, прозрачностью, визуальной глубиной и поверхностным скольжением.

Для специальных применений необходимо учитывать дополнительные положительные и отрицательные характеристики.

Твердость является одним из многих свойств, которые могут влиять на эксплуатационные характеристики, но, как правило, не являются определяющими для химической или физической стойкости, такой как устойчивость к растворителям, теплу, царапанью, потускнению, ударам, свету, влаге, блокированию, печати, легкости и эффективности полировки, сохранение блеска, адгезия и многие другие свойства.

Испытание на твердость

Американское общество по испытаниям и материалам устанавливает стандарты для тысяч процедур, включая покрытие древесины. Они предоставляют протоколы для использования инструментов, которые измеряют производительность таким образом, что различные материалы можно осмысленно сравнивать друг с другом.

Свойства пленочного покрытия для различных применений могут быть сформулированы в соответствии с потребностями этих применений. Основное тестирование должно измерять производительность тех свойств, которые подходят для этих целей.

Испытание карандашом на твердость проверяет один стандарт твердости пленки путем сравнения способности графитового/глиняного карандашного грифеля царапать отвержденную пленку. Специально подготовленные карандаши различной твердости прижимают к отвержденной пленке в соответствии с протоколом, описанным в ASTM D3363. Протокол описывает квадратную форму электрода для обеспечения острого края, угол атаки электрода к поверхности, давление, которое должно быть приложено к электроду, и расстояние, на которое электрод должен быть протолкнут по поверхности. Свинец либо поцарапает, либо порежет поверхность, либо свинец в точке контакта с поверхностью будет раздавлен. Сначала наносится самый твердый карандаш, а затем последовательно наносятся более мягкие грифели до тех пор, пока поверхность не будет размечена, а грифель не будет раздавлен. Первый карандаш, который не оставляет следов на пленке до того, как ее раздавят, определяет «карандашную твердость» пленки. Это выражается цифрой и/или буквой, обозначающей твердость карандаша. Это, от самого мягкого до самого твердого, 9Н, 8Н, 7Н, 6Н, 5Н, 4Н, 3Н, 2Н, Н, F НВ, В, 2В, 3В, 4В, 5В, 6В, 7В, 8В и 9В.

Это, от самого мягкого до самого твердого, 9Н, 8Н, 7Н, 6Н, 5Н, 4Н, 3Н, 2Н, Н, F НВ, В, 2В, 3В, 4В, 5В, 6В, 7В, 8В и 9В.

Существуют и другие методы, такие как качающийся, маятниковый, ударный и нажимной перо из карбида вольфрама, и используются различные метрики. Согласование различий при поиске корреляций является неточным и переменным.

Испытание качающегося устройства на твердость по Сварду определяет уровень твердости путем приравнивания показателя к сопротивлению продолжающемуся движению колебательного качающегося устройства, помещенного на испытуемую поверхность.

Другое испытание, например, с помощью абразивного инструмента Табера, может определить конкретный уровень износостойкости, одним из нескольких определяющих факторов которого является твердость Сварда. Abraser подвергает поверхность истиранию одного или нескольких абразивных кругов. Этот тест полезен, но только в той степени, в которой ответы соответствуют заданным вопросам и фактическим результатам в данной области. Более мягкое покрытие, определяемое тестом рокера, может быть более эластичным, чем более твердое покрытие, и лучше сопротивляться износу.

Более мягкое покрытие, определяемое тестом рокера, может быть более эластичным, чем более твердое покрытие, и лучше сопротивляться износу.

В зависимости от области применения, внутренние деревянные покрытия имеют различные эксплуатационные требования, связанные с твердостью. Покрытия для кухонных шкафов должны иметь отличную водо- и химическую стойкость, чтобы выдерживать кухонную среду, но также должны обеспечивать высокую устойчивость к блокированию, если они наносятся в заводских условиях. Покрытия для деревянных полов нуждаются в превосходной стойкости к царапинам и истиранию. Краски для отделки для архитектурного рынка DIY нуждаются в отличной стойкости к блокированию и печати, чтобы предотвратить герметизацию дверей и окон и повреждение окрашенных поверхностей.

Хорошему верхнему покрытию могут потребоваться защитные свойства, которые включают ударную вязкость, стойкость к царапанию, влагостойкость и стойкость к растворителям, прозрачность, хорошие свойства выравнивания, адгезию к основанию или подслоям (таким как герметики), хорошую способность к истиранию и полировке, достаточное пленкообразование, гибкость (для сопротивления растрескиванию или растрескиванию при движении древесины) и способность сохранять желаемый блеск при использовании.

Покрытие может быть нанесено на металл, дерево, стекло, пластик или другой твердый материал. Индентор с полусферическим шариком диаметром 1 мм постепенно вдавливается в покрытие образца, который затем линейно передвигается на расстояние 60 мм. В процессе перемещения образца индентор автоматически проникает в образец, перемещается вдоль образца и мягко поднимается в конце прохода.

Покрытие может быть нанесено на металл, дерево, стекло, пластик или другой твердый материал. Индентор с полусферическим шариком диаметром 1 мм постепенно вдавливается в покрытие образца, который затем линейно передвигается на расстояние 60 мм. В процессе перемещения образца индентор автоматически проникает в образец, перемещается вдоль образца и мягко поднимается в конце прохода.