Технология полировки автомобиля пастами и полиролями

За время эксплуатации автомобиля на кузове нередко возникают царапины. Есть простое решение данной проблемы — полировка кузова машины убирает все царапины и микротрещины лакокрасочного покрытия. Вы не только обновляете вид ЛКП, но еще и продлеваете ему жизнь. Технология полировки автомобиля включает в себя несколько этапов.

Этапы полировки лакокрасочного покрытия

Первый этап. Необходимо оценить состояние кузова и уровень повреждения лакокрасочного покрытия. После этого правильно выбирается полировочная паста и жесткость кругов. Каждая паста имеет свой номер, которому соответствует определенный номер круга. Как правило, для удаления царапин используется абразивная паста.

На втором этапе происходит непосредственно шлифовка под полировку. Для этого в мыльной воде на десять минут замачивается шлифовальная бумага. Далее, короткими движениями, производится сама шлифовка. Короткие движения позволяют не допустить появление новых царапин.

На заметку

Поверхность шлифуется до тех пор, пока не будет готова к полировке. Шлифовальная бумага должна быть достаточно тонкая. Это позволяет убрать все подтеки и мелкие царапины. После чего смывается оставшийся после шлифовки материал обычной водой.

Технология полировки автомобиля должна соблюдаться на всех этапах. Далее, происходит непосредственно сама полировка. Полируемая поверхность должна быть достаточно сухой. После чего она смачивается водой и обезжиривается антисиликоном. Обезжиривание является необходимой процедурой, так как полировочная паста для максимального эффекта должна ложиться на очищенную поверхность.

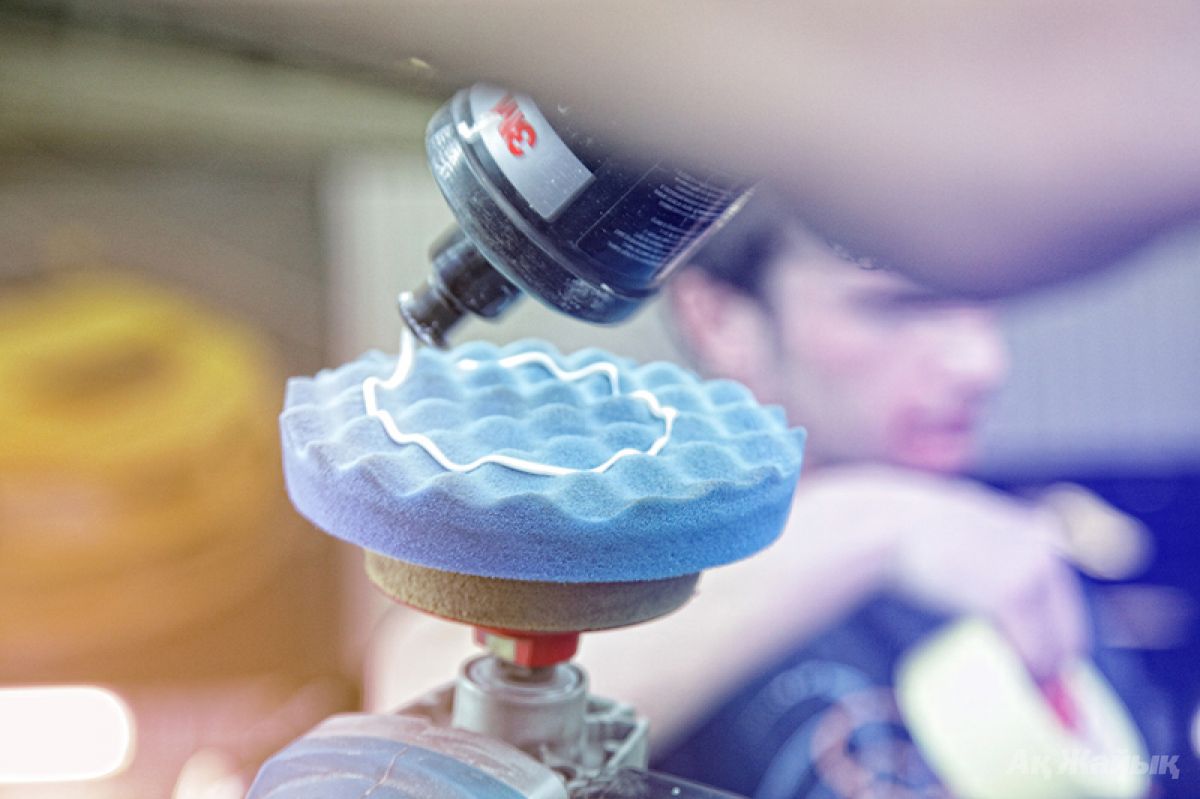

Чтобы и удалились следы шлифовки лакокрасочное покрытие заблестело, следует применять пасту средней зернистости. Необходимо также смачивать полируемую поверхность и полировочный круг. Как правило, паста наносится на поверхность кузова, а не на круг. Чтобы избежать появления разводов, рекомендуется держать полировочный круг параллельно полируемой поверхности.

Сначала на малых оборотах производится обработка грубой пастой, и постепенно происходит переход на более тонкие. При переходе следует тщательно очищать полируемую поверхность. Это позволит предотвратить появление новых царапин. Также следует следить за нагреванием поверхности и периодически давать ей остывать.

На следующем этапе следует придать полированному кузову блеск. Для этого применяются пасты, не содержащие абразив. Для этих паст существуют определенные номера полировочных кругов. Паста наносится небольшим слоем непосредственно на круг. При прохождении каждого слоя поверхность вытирается сухой салфеткой.

Чтобы получить идеальную поверхность, следует соблюдать технологию полировки автомобиля на всех этапах. Малейшее нарушение последовательности может свести на нет весь технологический процесс (и далее последует полировка автомобиля своими руками по второму кругу). Важно правильно сочетать номера полировочных паст и кругов, так как от этого будет зависеть качество производимых работ.

Разновидности полировки

Под полировкой кузова в широком смысле подразумевается наведение глянца. Однако полироли бывают разными, причем выполняют они не всегда свои прямые задачи. Чтобы добиваться нужного результата, необходимо понимать, как действует тот или иной полироль.

Все полировальные материалы можно разделить по назначению на следующие виды:

- абразивные пасты;

- неабразивные полировальные пасты;

- оптические полироли;

- защитные полироли.

Разберем все перечисленные материалы по порядку. Начнем с абразивных паст. Эти пасты содержат различные виды абразива, которые отличаются размером и твердостью. Чем тверже частицы и больше их размер, тем грубее обработка.

Крупные частицы оставляют на лакокрасочном покрытии глубокие царапины. Поскольку таких частиц в пасте огромное количество, обработка ею приводит к удалению части материала. Крупноабразивные пасты используют для того, чтобы снять часть лакокрасочного покрытия и, таким образом, убрать существующую царапину.

Однако вместо одной глубокой царапины после обработки крупноабразиными пастами мы имеем множество мелких. Чтобы их убрать, необходимо перейти на более тонкую обработку. Для этой цели существуют пасты с меньшим размером абразивных частиц.

Мелкоабразивные пасты в свою очередь тоже оставляют царапины, но их глубина меньше. Переход на пасту с еще меньшим зерном абразива сделает поверхность менее шероховатой. Дальше можно будет работать неабразивными пастами, которые уже не царапают краску, а только удаляют материал на молекулярном уровне.

С момента обработки поверхности неабразивными пастами начинается собственно полировка. Предыдущие операции относились к шлифовке. Пасты, не содержащие абразива, наводят блеск, однако обработка ими длится дольше, чем абразивами.

Оптические полироли не воздействуют на ЛКП автомобиля механически. Они просто образуют прозрачную пленку, заполняя собой все мелкие царапины, создавая тем самым эффект отполированного кузова. Их не нужно долго втирать в поверхность – достаточно просто нанести.

На заметку

Эффект оптической полировки уменьшается с каждой мойкой автомобиля. Данный тип средств относится к косметическим. Нередко оптические полироли применяют на этапе предпродажной подготовки автомобилей с пробегом.

Защитные полироли так же, как и оптические, не содержат абразивных частиц и вообще, по сути, не обладают механическими полировальными свойствами. Данные составы увеличивают глянец и обеспечивают грязеотталкивающий эффект за счет содержания воска или специальных наночастиц.

Обработка кузова защитными полиролями позволяет дольше сохранить ЛКП. Они одновременно выступают УФ-фильтрами, предохраняя краску от выгорания. Природный абразив не так вредит обработанному кузову, а грязь не прилипает и легко смывается водой.

На заметку

Если с самого начала регулярно пользоваться защитными полиролями, то заводской глянец продержится на кузове в несколько раз дольше. Однако от глубоких царапин защитный полироль не спасает.

Многие автовладельцы, особенно с небольшим опытом, интересуются: можно ли заполировать царапину одним только безабразивным полиролем? Теоретически да, впрочем, если долго тереть одной лишь тряпочкой, то можно вообще протереть кузов насквозь. Но, так как мы хотим потратить на полировку минимум времени, то должны использовать сначала абразив, а потом уже избавиться от шероховатости финишным полиролем.

Интересные видео: полировальные пасты 3М

Методы восстановления ЛКП

Оценка статьи:

Загрузка…

Читайте также:

Технология шлифования и полировки автомобиля

В этой статье мы с вами рассмотрим все, что связано со шлифованием автомобиля, как правильно полировать автомобиль, рассмотрим разновидности шлифования и полировки автомобиля.

Шлифование и полировка автомобиля

производится для того, чтобы устранить видимые дефекты на лаке крашеного автомобиля. Как правило, после покраски автомобиля, на нем остается небольшая шагрень, оседает пыль, цепляется мелкий мусор. После просыхания и полимеризации лака в местах ремонта образуются усадки и провалы, их надо устранить. Операции по шлифованию и полировке желательно проводить спустя несколько дней после покраски.Что такое шлифование?

Шлифование – одна из основных операций в общем комплексе работ по восстановлению лакокрасочного покрытия кузова поврежденного автомобиля. От качества выполнения шлифования зависит результат всех проведенных работ, поэтому ему придается особое значение.

Давайте рассмотрим некоторые вопросы шлифования:

Как правильно шлифовать обрабатываемую поверхность на различных этапах? Начало работ шлифования заключается в снятии старого лакокрасочного покрытия.

Вроде бы полировка не имеет прямого отношения к шлифованию, но также осуществляется посредством абразивных материалов. Полировка тоже должна проводится по строгой технологии.

Теория шлифования и полировки

Глубина риски. В процессе шлифования на обрабатываемой поверхности появляются риски. Глубина риски является критерием качества обрабатываемой поверхности. Глубина поверхности риски измеряется в микронах. По глубине риски можно отличить профиль обрабатываемой поверхности от идеального профиля поверхности.

Обработку проводят с помощью шлифовального материала. Размер зерен шлифовального материала оказывает непосредственное влияние на глубину риски. На глубину риски также может влиять ход эксцентрика шлифовальной машины.

Классификация и виды шлифовальных материалов

Шлифовальные материалы отличаются размером используемого зерна.

Размещение зерен

Зернистость является одной из главных характеристик шлифовального материала. Но нельзя забывать об еще одном важном параметре, который влияет на выбор абразива в зависимости от вида выполняемых работ. А именно степень концентрации шлифовальных зерен на несущем материале.

Размещение шлифовальных зерен на шлифовальном материале бывает плотное, закрытое и открытое.

Такой вид применяется для вязких и мажущихся материалов. Такие шлифовальные материалы могут оставлять риски большой глубины на поверхности, из-за того, что давление на поверхность передается через малое количество зерен. В таком случае глубина рисок может разниться в широких пределах.

Такой вид применяется для вязких и мажущихся материалов. Такие шлифовальные материалы могут оставлять риски большой глубины на поверхности, из-за того, что давление на поверхность передается через малое количество зерен. В таком случае глубина рисок может разниться в широких пределах.

Закрытое (плотное) размещение шлифовальных зерен

При плотном размещении шлифовальных зерен, последние покрывают 90-100 процентов поверхности бумаги. Такие материалы высоко стойкие. При шлифовании шлифовальным материалом с закрытым размещением можно достичь более высокого качества обработки поверхности. С помощью таких материалов проводится классовая или чистовая обработка, где нет вероятности засаливания поверхности.

Шлифование

Когда в ремонт поступает поврежденный элемент кузова сначала требуется снять старое лакокрасочное покрытие. Для таких целей используется абразив с градацией 80. Не забудьте предварительно обезжирить поверхность. Применяя крупный абразив мы быстро снимаем старый лакокрасочный материал и быстро добираемся до металла на который после будет наноситься шпаклевка. 80 ка хорошо зачистит поверхность и создаст необходимую риску для лучшей сцепки шпаклевки и металла. Выполнять операцию по очистке можно эксцентриковой и орбитальной шлифовальными машинками. Правда специалисты рекомендуют пользоваться орбитальной машинкой в таких случаях, аргументируя это тем, что у нее более грубый ход, и так быстрее снимаются старые слои материала. Меньше усилий уходит на снятие старого покрытия. Во время обработки шлифовальную машинку необходимо удерживать строго параллельно обрабатываемой поверхности. Держать под углом машинку нельзя. Не соблюдая эти рекомендации можно наделать ям, которые потом будет невозможно удалить. Потребуется затрата лишнего материала и в итоге может получится не очень качественно.

Применяя крупный абразив мы быстро снимаем старый лакокрасочный материал и быстро добираемся до металла на который после будет наноситься шпаклевка. 80 ка хорошо зачистит поверхность и создаст необходимую риску для лучшей сцепки шпаклевки и металла. Выполнять операцию по очистке можно эксцентриковой и орбитальной шлифовальными машинками. Правда специалисты рекомендуют пользоваться орбитальной машинкой в таких случаях, аргументируя это тем, что у нее более грубый ход, и так быстрее снимаются старые слои материала. Меньше усилий уходит на снятие старого покрытия. Во время обработки шлифовальную машинку необходимо удерживать строго параллельно обрабатываемой поверхности. Держать под углом машинку нельзя. Не соблюдая эти рекомендации можно наделать ям, которые потом будет невозможно удалить. Потребуется затрата лишнего материала и в итоге может получится не очень качественно.

Полировка металла до зеркального блеска: виды, методы,

Для придания лучших потребительских качеств и привлекательного внешнего вида металлическим изделиям проводят процедуру финишного шлифования. Полировка металла придает изделию декоративный блеск, также выполнение подобной процедуры позволяет подготовить поверхность для нанесения различных материалов.

Полировка металла придает изделию декоративный блеск, также выполнение подобной процедуры позволяет подготовить поверхность для нанесения различных материалов.

Виды работ

Полировка металла может проводиться следующими методами:

- механическая или абразивная полировка изделий;

- химическая обработка при помощи специальных веществ, к примеру, пасты;

- электрохимический способ;

- электролитно-плазменный способ.

Некоторые виды финишного шлифования простые, не требуют наличия специальных материалов или оборудования. К примеру, механический метод может использоваться в домашних условиях. Однако добиться существенного результата при их применении практически не возможно.

Недостатки традиционных способов

Полировка металла при помощи традиционных методов, абразивного и химического воздействия на поверхности, имеет определенное количество ограничений в применении. К ним можно отнести:

К ним можно отнести:

- отсутствие возможности автоматизации процесса. При проведении работы по получению блеска многие предприятия внедряют технологию автоматической обработки, что позволяет значительно сократить время получения целой партии. Химическая, механическая, электрохимическая полировка имеют особенности, которые затрудняют автоматизацию технологического процесса;

- затруднение получения зеркальной поверхности при использовании рассматриваемых типов воздействия на металл касается технологических и электрических причин. Экономические причины, прежде всего, связаны с большой стоимостью производственных роботов и станков, которые работают на системе числового программного управления. Технологические определяют невозможность включения традиционных методов полировки изделий из металла для получения зеркальной поверхности.

Полировка нержавейки войлочным полировочным диском

Зачастую вышеприведенные проблемы приводят к тому, что рассматриваемая работа выполняется руками при помощи специальной пасты при механическом воздействии. Этот момент определяет значительное снижение показателя производительности, так как обработка на автоматизированной линии невозможна. Из-за использования устаревших методов зачастую производственная линия представляет сбой конвейер, а это отрицательно отражается на стоимости получения изделия, снижает конкурентоспособность предприятия.

Этот момент определяет значительное снижение показателя производительности, так как обработка на автоматизированной линии невозможна. Из-за использования устаревших методов зачастую производственная линия представляет сбой конвейер, а это отрицательно отражается на стоимости получения изделия, снижает конкурентоспособность предприятия.

Механический метод полировки

На протяжении многих лет использовался механический метод обработки поверхности металлического изделия. Специальные наборы абразивных кругов и лент при сочетании полировочными пастами ГОИ позволяют получить материал с показателем шероховатости Rа = 0,05–0,12 мкм.

К особенностям данного метода паролирования можно отнести:

- для автоматизации процесса используются специальные станки, которые оснащают матерчатыми или войлочными кругами;

- на абразив наносится определенное количество пасты ГОИ;

- рассматриваемая паста гои представляет собой специальный порошок, состоящий из активного вещества, которое оказывает активизирующее воздействие на поверхность изделия;

- типичная паста состоит примерно из 60% абразивного компонента и 40% связующего вещества.

содержание активизирующей добавки 2%.

содержание активизирующей добавки 2%.

Финишное шлифование можно достигнуть только при использовании пасты ГОИ. При этом используется мягкий круг и паста ГОИ с тонким абразивом. При подобной работе расход материала довольно большой: на 1 квадратный метр поверхности приходится 0,3 войлочного круга и абразивного вещества типа ГОИ, примерно, 100 грамм. При обработке сложной поверхности используется ленточный тип материала и тот же абразив ГОИ.

Отдельное внимание следует уделить пасте ГОИ. Она представляет собой специальное вещество, которое создано на основе оксида хрома. Вещество из категории ГОИ выпускается в виде бруска зеленого цвета. Специальные наборы ГОИ содержат бруски с различными показателями зернистости абразива.

Химическое полирование

При химической полировке на поверхность оказывается сочетание воздействия определенного вещества и гальванических паров. Этот процесс определяет образование пассивирующей оксидной пленки, которая приводит к выравниванию микронеровности поверхности.

Качество полирования зависит от соотношения скорости образования пленки и ее растворения в жидкости. Наибольший показатель блеска можно добиться при образовании пленки малой толщины. При химическом полировании металла можно добиться пленки меньшей толщины, чем при электрохимической, что определяет возможность достижения лучшего блеска, но большие неровности детали не могут быть выровнены.

Электрохимическая полировка

Электромеханический метод

Механическая и химическая полировка металла зачастую не приводит к необходимому результату. Это связано с тем, что изделие может обладать повышенной устойчивостью к изменениям структуры. Электрохимический метод – процедура воздействия, которая предусматривает погружение деталей в электролит. Провести подобную работу своими руками зачастую достаточно сложно, так как электролит представлен раствором кислоты. Воздействие происходит при подключении резервуара к источнику питания с напряжение около 20 В.

Это связано с тем, что изделие может обладать повышенной устойчивостью к изменениям структуры. Электрохимический метод – процедура воздействия, которая предусматривает погружение деталей в электролит. Провести подобную работу своими руками зачастую достаточно сложно, так как электролит представлен раствором кислоты. Воздействие происходит при подключении резервуара к источнику питания с напряжение около 20 В.

Этот вид обработки определяет появление пассивирующей пленки, которая приводит к уменьшению показателя шероховатости. Степень изменения качества поверхностной структуры зависит от подаваемого напряжения. Достигаемое качество зависит от типа металла, показателя остаточной деформации, толщины обрабатываемой детали и других моментов.

Электролитно-плазменный способ

Последние годы все большей популярностью стал пользоваться электролитно-плазменный метод обработки.

Специальные наборы приспособлений, которые создать своими руками достаточно сложно, обеспечивают воздействие заряда на деталь. К особенностям конструкции можно отнести:

К особенностям конструкции можно отнести:

- обрабатываемое изделие становится анодом;

- к детали подводится положительный потенциал от мощного источника питания;

- в качестве катода выступает рабочая ванна.

Для воздействия на нержавеющую сталь и медных сплавов используют специальный раствор, состоящий из сульфата аммония и хлористого аммония. Их концентрация составляет примерно 5%. При условии, что изделие изготовлено из другого металла или сплава используется раствор с концентрацией приведенных веществ 10%. Полировка металла при использовании подобного набора и метода выполняется в течение 2-5 минут, заусенце можно снять примерно за 20 секунд. Подобные показатели определяют высокую производительность этого способа полировки металла.

Технология полировки HydroSpeed | OptoTech

Проблема полировки второй стороны линзы — возможное повреждение уже отполированной первой стороны. Это часто случается при использовании традиционного мембранного патрона.

Это часто случается при использовании традиционного мембранного патрона.

Есть способ обойти эту проблему, нанеся защитную краску на полированную сторону. Для этого необходимо вывести линзу из технологической цепочки, покрасить и высушить ее на дополнительном этапе перед обработкой второй стороны. Несложно заметить, что это противоречит намеченной связи генераторов и полировальных машин.

Решением этой проблемы является наша технология полировки HydroSpeed ® . При использовании этой технологии линза прижимается к полировальному инструменту полирующей жидкостью, которая прокачивается через патрон. Для этого блок полировальной жидкости оснащен дополнительным насосом высокого давления, который перекачивает полировальную жидкость через нижний шпиндель. В результате линза «сидит» на жидкости и ориентируется по всему периметру.

HydroSpeed ® имеет следующие преимущества:

- Равномерное распределение давления и поддержка линзы по всей поверхности.

Деформация линзы, как при использовании традиционного патрона для мембран, значительно ниже, а точность установки намного выше.

Деформация линзы, как при использовании традиционного патрона для мембран, значительно ниже, а точность установки намного выше. - Тепло, возникающее в процессе полировки, не может быть рассеяно при использовании традиционного мембранного патрона, что приводит к дополнительной деформации линзы. Используя технологию HydroSpeed ® , линза окружена полировальной жидкостью, которая поглощает тепло обработки и приводит к гораздо более низкому температурному градиенту линзы.

- Самым важным преимуществом является то, что HydroSpeed ® Polishing исключает необходимость использования защитной краски. Из-за отсутствия механического контакта между задней стороной линзы и системой зажима задняя сторона не нуждается в защитной окраске.

Это означает:

- Без остановки производственного процесса

- Не требуется рабочее место для нанесения защитной краски

- Нет места для хранения линз, ожидающих покраски и сушки линз требуется

- Защитная краска не требуется

- Не требуется растворитель для очистки линз

- Не требуется утилизация растворителя

- Значительно более высокая скорость прохождения линз в производственном процессе

Интерферограмма полированной линзы HydroSpeed ®

Производственная ячейка с этой технологией была впервые представлена OptoTech на выставке OPTATEC 2002. Производственная ячейка состоит только из одного генератора и одного полировального станка со следующими этапами производства:

Производственная ячейка состоит только из одного генератора и одного полировального станка со следующими этапами производства:

- Генератор: предварительное, тонкое шлифование и 3C обработка линзы

- Полировальная машина: HydroSpeed ® Полировка линзы

HydroSpeed ® Polishing был специально разработан для крупномасштабного производства, но может также показать свои преимущества при меньших масштабах. Благодаря тому, что не требуется специального мембранного патрона, сложность изготовления инструмента значительно ниже.

% PDF-1.7

%

195 0 объект

>

endobj

xref

195 175

0000000016 00000 н.

0000004808 00000 п.

0000004984 00000 н.

0000006620 00000 н.

0000007152 00000 н.

0000007922 00000 н.

0000008093 00000 н.

0000008140 00000 п.

0000008187 00000 н.

0000008234 00000 н.

0000008281 00000 п.

0000008328 00000 н.

0000008375 00000 н.

0000008422 00000 н.

0000008470 00000 н.

0000008517 00000 н. 0000008565 00000 н.

0000008613 00000 н.

0000008661 00000 п.

0000008709 00000 н.

0000008756 00000 н.

0000008804 00000 н.

0000008852 00000 н.

0000008900 00000 н.

0000008948 00000 н.

0000008996 00000 н.

0000009044 00000 н.

0000009092 00000 н.

0000009140 00000 н.

0000009187 00000 н.

0000009235 00000 н.

0000009283 00000 н.

0000009330 00000 н.

0000009378 00000 н.

0000009426 00000 п.

0000009474 00000 п.

0000009522 00000 н.

0000009570 00000 п.

0000009618 00000 н.

0000009666 00000 н.

0000009837 00000 н.

0000009951 00000 н.

0000010097 00000 п.

0000010352 00000 п.

0000010910 00000 п.

0000011071 00000 п.

0000011320 00000 п.

0000011980 00000 п.

0000012134 00000 п.

0000012288 00000 п.

0000012459 00000 п.

0000012613 00000 п.

0000017887 00000 п.

0000022190 00000 п.

0000025670 00000 п.

0000028708 00000 п.

0000031697 00000 п.

0000034495 00000 п.

0000034532 00000 п.

0000034703 00000 п.

0000034857 00000 п.

0000038089 00000 п.

0000038690 00000 п.

0000039636 00000 п.

0000008565 00000 н.

0000008613 00000 н.

0000008661 00000 п.

0000008709 00000 н.

0000008756 00000 н.

0000008804 00000 н.

0000008852 00000 н.

0000008900 00000 н.

0000008948 00000 н.

0000008996 00000 н.

0000009044 00000 н.

0000009092 00000 н.

0000009140 00000 н.

0000009187 00000 н.

0000009235 00000 н.

0000009283 00000 н.

0000009330 00000 н.

0000009378 00000 н.

0000009426 00000 п.

0000009474 00000 п.

0000009522 00000 н.

0000009570 00000 п.

0000009618 00000 н.

0000009666 00000 н.

0000009837 00000 н.

0000009951 00000 н.

0000010097 00000 п.

0000010352 00000 п.

0000010910 00000 п.

0000011071 00000 п.

0000011320 00000 п.

0000011980 00000 п.

0000012134 00000 п.

0000012288 00000 п.

0000012459 00000 п.

0000012613 00000 п.

0000017887 00000 п.

0000022190 00000 п.

0000025670 00000 п.

0000028708 00000 п.

0000031697 00000 п.

0000034495 00000 п.

0000034532 00000 п.

0000034703 00000 п.

0000034857 00000 п.

0000038089 00000 п.

0000038690 00000 п.

0000039636 00000 п. 0000042231 00000 п.

0000043368 00000 п.

0000049973 00000 п.

0000051310 00000 п.

0000052709 00000 п.

0000053429 00000 п.

0000054219 00000 п.

0000055014 00000 п.

0000058025 00000 п.

0000058859 00000 п.

0000059586 00000 п.

0000060483 00000 п.

0000063320 00000 п.

0000064845 00000 п.

0000065620 00000 п.

0000070165 00000 п.

0000072700 00000 п.

0000074840 00000 п.

0000076943 00000 п.

0000077645 00000 п.

0000078249 00000 п.

0000080478 00000 п.

0000080975 00000 п.

0000081794 00000 п.

0000082512 00000 п.

0000083533 00000 п.

0000084462 00000 п.

0000085614 00000 п.

0000086765 00000 п.

0000087533 00000 п.

0000088298 00000 п.

0000088941 00000 п.

0000089577 00000 п.

00000

0000042231 00000 п.

0000043368 00000 п.

0000049973 00000 п.

0000051310 00000 п.

0000052709 00000 п.

0000053429 00000 п.

0000054219 00000 п.

0000055014 00000 п.

0000058025 00000 п.

0000058859 00000 п.

0000059586 00000 п.

0000060483 00000 п.

0000063320 00000 п.

0000064845 00000 п.

0000065620 00000 п.

0000070165 00000 п.

0000072700 00000 п.

0000074840 00000 п.

0000076943 00000 п.

0000077645 00000 п.

0000078249 00000 п.

0000080478 00000 п.

0000080975 00000 п.

0000081794 00000 п.

0000082512 00000 п.

0000083533 00000 п.

0000084462 00000 п.

0000085614 00000 п.

0000086765 00000 п.

0000087533 00000 п.

0000088298 00000 п.

0000088941 00000 п.

0000089577 00000 п.

00000

00000 н.

0000090750 00000 п.

0000091836 00000 п.

0000092977 00000 п.

0000094778 00000 п.

0000095106 00000 п.

0000096198 00000 п.

0000097729 00000 п.

0000099009 00000 н.

0000099883 00000 п.

0000104243 00000 п.

0000106893 00000 н.

0000135462 00000 н.

0000175444 00000 н.

0000177364 00000 н. 0000177567 00000 н.

0000177822 00000 н.

0000178077 00000 н.

0000178288 00000 н.

0000178506 00000 н.

0000178705 00000 н.

0000178927 00000 н.

0000179342 00000 п.

0000179489 00000 н.

0000179817 00000 н.

0000180205 00000 н.

0000180452 00000 п.

0000180822 00000 н.

0000181033 00000 н.

0000181329 00000 н.

0000181804 00000 н.

0000182131 00000 н.

0000182581 00000 н.

0000182781 00000 н.

0000183048 00000 н.

0000183278 00000 н.

0000183572 00000 н.

0000183863 00000 н.

0000184112 00000 н.

0000184315 00000 н.

0000184545 00000 н.

0000184871 00000 н.

0000185198 00000 н.

0000185524 00000 н.

0000185834 00000 н.

0000186163 00000 н.

0000186393 00000 н.

0000186672 00000 н.

0000186955 00000 н.

0000187452 00000 н.

0000187922 00000 н.

0000188392 00000 н.

0000188800 00000 н.

0000189065 00000 н.

0000189325 00000 н.

0000189725 00000 н.

0000189955 00000 н.

00001 00000 н.

00001

0000177567 00000 н.

0000177822 00000 н.

0000178077 00000 н.

0000178288 00000 н.

0000178506 00000 н.

0000178705 00000 н.

0000178927 00000 н.

0000179342 00000 п.

0000179489 00000 н.

0000179817 00000 н.

0000180205 00000 н.

0000180452 00000 п.

0000180822 00000 н.

0000181033 00000 н.

0000181329 00000 н.

0000181804 00000 н.

0000182131 00000 н.

0000182581 00000 н.

0000182781 00000 н.

0000183048 00000 н.

0000183278 00000 н.

0000183572 00000 н.

0000183863 00000 н.

0000184112 00000 н.

0000184315 00000 н.

0000184545 00000 н.

0000184871 00000 н.

0000185198 00000 н.

0000185524 00000 н.

0000185834 00000 н.

0000186163 00000 н.

0000186393 00000 н.

0000186672 00000 н.

0000186955 00000 н.

0000187452 00000 н.

0000187922 00000 н.

0000188392 00000 н.

0000188800 00000 н.

0000189065 00000 н.

0000189325 00000 н.

0000189725 00000 н.

0000189955 00000 н.

00001 00000 н.

00001 00000 н.

0000190954 00000 н.

0000191474 00000 н.

0000191703 00000 н.

0000192091 00000 н. 0000192479 00000 н.

0000199613 00000 н.

0000199652 00000 н.

0000201490 00000 н.

0000204458 00000 н.

0000208306 00000 н.

0000554502 00000 н.

0000556904 00000 н.

0000598932 00000 н.

0000601360 00000 н.

0000633763 00000 н.

0000638903 00000 н.

0000668682 00000 п.

0000669877 00000 н.

0000003796 00000 н.

трейлер

] / Назад 3644500 >>

startxref

0

%% EOF

369 0 объект

> поток

h̔mL [U {KyiJ] k22n0 \ ֩ q666thA (JraO44Dc1% $ z.> n86y9C-dF> hi5iJ «

0000192479 00000 н.

0000199613 00000 н.

0000199652 00000 н.

0000201490 00000 н.

0000204458 00000 н.

0000208306 00000 н.

0000554502 00000 н.

0000556904 00000 н.

0000598932 00000 н.

0000601360 00000 н.

0000633763 00000 н.

0000638903 00000 н.

0000668682 00000 п.

0000669877 00000 н.

0000003796 00000 н.

трейлер

] / Назад 3644500 >>

startxref

0

%% EOF

369 0 объект

> поток

h̔mL [U {KyiJ] k22n0 \ ֩ q666thA (JraO44Dc1% $ z.> n86y9C-dF> hi5iJ «

Добро пожаловать в OptoTech | OptoTech

С момента основания имя OptoTech олицетворяет инновации и технологический прогресс в оптическом производственном оборудовании. Компания была основана в 1985 году Роландом Мандлером. концепции и строительство обычных высокоскоростных станков, широкий спектр современных генераторов с ЧПУ и полировальных машин, предлагаемых сегодня, многие из наших инноваций помогли сформировать рынок.

OptoTech имеет самый широкий спектр оборудования и технологий, доступных на мировом рынке как для прецизионной, так и для офтальмологической оптики. Предварительная обработка, генерация, полировка, измерение и постобработка — мы всегда предлагаем полную линейку оборудования для всех ваших производственных нужд.

Предварительная обработка, генерация, полировка, измерение и постобработка — мы всегда предлагаем полную линейку оборудования для всех ваших производственных нужд.

Многие идеи и концепции, которые когда-то зародились в умах нашей команды разработчиков, теперь стали стандартом в производстве оптики. Сюда входят такие вещи, как:

Прецизионная оптика:

- Полирование с колебаниями вокруг центральной точки радиуса с помощью оптимально рассчитанных инструментов

- Комплексная коррекция полировального инструмента чашечным шлифовальным инструментом

- A-FJP ® Технология коррекции для точной коррекции полированных линз до λ / 20

- Инновационная технология A-WPT (передовая технология полировки колес)

Оптика офтальмологическая:

- Индивидуальные прогрессивные линзы с учетом косметических и геометрических аспектов

- Концепция производства без использования сплавов smartLAB superstore

- Полностью автоматизированная одновременная обработка двух линз произвольной формы на наших новых станках Twin-A

Дополнительно OptoTech поставляет все инструменты и расходные материалы, необходимые для производства оптики. Всегда возможна адаптация стандартных инструментов к конкретным приложениям заказчика. При желании может быть предоставлен даже полный производственный процесс для оптического компонента.

Всегда возможна адаптация стандартных инструментов к конкретным приложениям заказчика. При желании может быть предоставлен даже полный производственный процесс для оптического компонента.

OptoTech имеет консультантов и обслуживающий персонал в Европе, США, Китае, России, Индии и Японии. В результате, например, запуск оборудования обычно может производиться сразу после доставки.

Покупки в одном месте в сочетании с быстрым и профессиональным обслуживанием и взглядом в будущее.Уже более 30 лет!

Технология прецизионной полировки / очистки — агломерированное абразивное зерно — | Глобальный

Расширение применения агломерированного абразивного зерна

Если когезионная сила, отличительная характеристика этой технологии, контролируется должным образом, мы можем вызвать спонтанный износ зерна, прежде чем вызвать глубокие царапины. При этом применение зеркальной полировки распространяется также на эластичные материалы и не ограничивается жесткими оптическими стеклами.

На рис. 5 показано несколько различных видов зерен, сила сцепления которых регулируется. Немного ослабив силу сцепления, этот подход можно использовать для удаления накипи на зеркалах. Помимо удаления накипи, он также может удалять мелкие царапины, превращая потрепанные зеркала в новые блестящие изделия. Еще более слабая сила сцепления, его можно использовать для очистки крана, на котором нанесена известковая накипь, в качестве полировщика металла. Еще более слабая сила сцепления, затем ее можно применить для полировки желтых оттенков изношенной автомобильной фары в качестве смоляной шайбы.

На рис. 6 показано улучшение резкости отраженных изображений люминесцентной лампы на примере слоя покрытия из акриловой смолы (прозрачного покрытия), отполированного пленкой с агломерированными абразивными зернами. Поскольку волнистость поверхности удаляется без ухудшения шероховатости, слой покрытия сглаживается до зеркальной поверхности, в результате чего внешний вид приобретает высокий блеск.

Основываясь на уникальных характеристиках, показанных выше, удаляя поверхностные пятна, не вызывая грубых царапин на основных материалах, считается, что мы также можем применить эту новую технологию к области очистки поверхности из области точной полировки.

Рис. 5 Разновидности и предполагаемые области применения агломерированного абразивного зерна

Рис. 6 Повышение резкости отраженного изображения люминесцентной лампы до и после полировки слоя покрытия из акриловой смолы

(прозрачное покрытие) с помощью агломерированной пленки с абразивными зернами.

Полировальные станки

РЕШЕНИЯ ДЛЯ ТОЧНОЙ ПОВЕРХНОСТИ

РЕШЕНИЯ ДЛЯ ТОЧНОЙ ПОВЕРХНОСТИ поддерживают производителей в самых разных отраслях промышленности, где обычно используется прецизионное шлифование, притирка, полирование, удаление заусенцев и современное оборудование для обработки материалов.Всем им нужны высококачественные, высокоточные, стабильные и хорошо спроектированные станки для производства высококачественных деталей.

Посетите сайт Lapmaster Wolters

Основанная в 1948 году в Чикаго как производитель притирочных и полировальных машин для рынка механических уплотнений, Lapmaster выросла до мирового поставщика решений для более чем 20 отраслей, таких как прецизионная оптика и современные материалы.

Посетить сайт Barnes Honing

С 1907 года Barnes считается мировым лидером в разработке инновационных технологий и процессов хонингования и чистовой обработки отверстий.Первые хонинговальные станки Barnes были первыми, в которых хонингование стало практичным и эффективным средством чистовой обработки отверстий автомобильных цилиндров в производственных условиях.

Посетить сайт ISOG

С мая 2020 года торговая марка ISOG принадлежит всемирно действующей группе Precision Surfacing Solutions Group. С добавлением ISOG к уже существующим сильным брендам внутри Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для улучшения качества поверхности.

Посетить сайт ELB-Schliff

ELB-Schliff Werkzeugmaschinen GmbH производит плоско-шлифовальные станки более 60 лет. Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Посетить сайт aba Шлифовка

Компания aba была основана в 1898 году под названием «Messwerkzeugfabrik Alig & Baumgärtel Aschaffenburg», отсюда и инициалы aba.Сегодня aba Grinding Technologies специализируется исключительно на разработке и производстве прецизионных плоско-шлифовальных станков.

Посетить сайт REFORM

REFORM Grinding Technology GmbH специализируется на продаже, разработке и производстве шлифовальных станков для различных областей применения на своем предприятии в Фульде (Германия).

Посетить сайт KEHREN

Компания KEHREN, основанная в 1934 году, является признанным разработчиком и производителем высокоточных шлифовальных станков и систем следующих категорий: вертикальные шлифовальные центры, вертикальные шлифовальные центры портальной конструкции, плоскошлифовальные станки с поворотными столами и горизонтальные шпиндели и плоскошлифовальные станки с двойными поворотными столами и вертикальными шпинделями.

Посетить сайт Micron

Станки MICRON, производимые в Германии с 2009 года, представляют собой компактные и динамически жесткие шлифовальные станки, специально разработанные для ползучего и профильного шлифования. MICRON является лидером в области шлифования гидравлических компонентов, таких как статоры, роторы и насосы для фургонов.

Посетить сайт Peter Wolters

Компания Peter Wolters, основанная в Германии в 1804 году г-ном Петером Вольтерсом, с 1936 года производит оборудование для притирки, полировки и тонкого шлифования.В 2019 году компания Precision Surfacing Solutions приобрела подразделение завода по производству пластин и сервисного бизнеса для фотоэлектрических и специальных материалов компании Meyer Burger. Дополнительную информацию можно найти на сайте www.precision-surface.ch

Посетите сайт Что такое электрополировка? Как работает электрополировка?

Электрополировка — это процесс электрохимической полировки, при котором с металлической детали удаляется тонкий слой материала, обычно из нержавеющей стали или аналогичных сплавов.В результате получается блестящая, гладкая и ультрачистая поверхность.

Также известна как электрохимическая полировка , анодная полировка или электролитическая полировка , электрополировка особенно полезна для полировки и удаления заусенцев с хрупких деталей или деталей сложной формы.

Процесс электрополировки отличается от пассивации, хотя эти два процесса легко спутать. Оба процесса являются немеханическими, химическими, но только при электрополировке используется электрический ток.Оба процесса предназначены для улучшения коррозионной стойкости, хотя в отрасли ведутся некоторые споры об эффективности электрополировки для обеспечения коррозионной стойкости. Подробный обзор различий см. В разделе Пассивация и электрополировка.

Электрополировку можно представить как обратное гальваническое покрытие . Вместо нанесения тонкого покрытия из положительно заряженных ионов металла при электрополировке используется электрический ток для растворения тонкого слоя ионов металла в растворе электролита.

Как работает электрополировка?

Как работает электрополировка - Электролит

- Катод

- Заготовка для полировки (анод)

- Частица движется от заготовки

к катоду - Поверхность до полировки

- Поверхность после полировки

Источник: Википедия

При электрополировке металлическая деталь или заготовка служит положительно заряженным анодом.Заготовка подключается к положительной клемме выпрямителя постоянного тока. Отрицательно заряженный катод, обычно сделанный из нержавеющей стали или циркония, подключается к отрицательной клемме выпрямителя постоянного тока.

И анод, и катод погружены в ванну с регулируемой температурой раствора электролита, обычно состоящего из высоковязкой смеси серной и фосфорной кислот.

Электрический ток от выпрямителя проходит от анода к катоду через электролит.Электрический ток заставляет ионы металлов на поверхности детали окисляться и растворяться в электролите. Этот процесс может растворять очень малые, строго контролируемые количества металла, что приводит к удалению поверхности на микронном уровне.

Объем снятия металлической поверхности определяется следующими факторами:

- Химический состав электролита

- Температура электролита (обычно 170 ° F — 180 ° F)

- Продолжительность воздействия электрического тока

- Плотность электрического тока (зависит от электролита; типичный диапазон 140 — 250 ампер на квадратный фут)

- Состав металлического сплава, подвергаемого электрополировке

В процессе электрополировки заусенцы и другие пики шероховатости поверхности притягивают большую плотность электрического тока и сначала разрушаются в результате явления, известного как анодное выравнивание .Предпочтительное удаление выступающих частей структуры поверхности приводит к более гладкой поверхности металла.

Процесс электрополировки: вид под микроскопом

Источник: Astro Pak. Используется с разрешения.

Кто пользуется электрополировкой?

С 1950-х годов ученые коммерчески использовали комбинацию электричества и химикатов для улучшения качества поверхности металлов. Это обычная процедура отделки в самых разных отраслях, в том числе в следующих:

- Хирурги и стоматологи используют электрополировку для поддержания чистоты и исправности своих инструментов.

- Производители продуктов питания, напитков и фармацевтики получают преимущества от стерилизующих свойств электрополировки.

- Производители бытовой техники используют электрополировку в таких приборах, как холодильники и стиральные машины, чтобы детали служили дольше и выглядели лучше.

- Производители авиакосмической отрасли используют электрополировку критически важных деталей для снижения трения и обеспечения максимальной производительности.

- Производители полупроводников используют электрополировку для хрупких продуктов неправильной формы.

- Автопроизводители и гоночная промышленность. Электрополировка шестерен и топливопроводов для уменьшения трения, повышения производительности и обеспечения длительного срока службы деталей.

Примеры металлических деталей, обычно подвергающихся электрополировке:

- Трубопроводы и трубки

- Крепеж

- Пружины

- Стойки проволочные

- Лезвия

Какие металлы работают с электрополировкой?

Электрополировка нержавеющей стали — наиболее распространенное применение этого процесса.Хотя подойдет практически любой металл, наиболее часто электрополированными металлами являются нержавеющая сталь серий 300 и 400.

Детали, изготовленные из нержавеющей стали (SS) серии 400, обладают преимуществом повышенной твердости и прочности, но недостатком является повышенная подверженность коррозии. Электрополировка нержавеющей стали позволяет инженерам использовать нержавеющую сталь серии 400 и при этом обеспечивать защиту от коррозии.

Другие металлы, совместимые с электрополировкой, включают:

- Алюминий

- Латунь

- Углеродистые стали

- Кобальт хром

- Медные сплавы

- Никелевые сплавы

- Титан

- Нитинол

Обратите внимание, что только ограниченный успех может быть достигнут с литыми металлами, такими как сплавы, содержащие значительное количество кремния, серы или углерода.Электрополировка алюминиевых и цинковых отливок под давлением неэффективна, но большинство других сплавов алюминия дает хорошие результаты.

Титан и нитинол также совместимы с электрополировкой; тем не менее, раствор электролита для этих металлов легко воспламеняется и требует охладителей для предотвращения возгорания электролита при комнатной температуре.

Лучшей альтернативой полировке титана, нитинола и литых металлов является революционно новый процесс под названием Dry Electrofishing .См. Нашу страницу Что такое сухая электрополировка? , чтобы узнать об этой захватывающей альтернативе традиционной электрополировке, в которой вместо жидкого электролита используются шарики электролита. Best Technology рада предложить оборудование для сухой электрополировки титана, нитинола и других металлов в качестве более безопасной и менее опасной альтернативы.

Видео: Что такое электрополировка? Как работает традиционная электрополировка?

Это видео представляет собой визуальную демонстрацию процесса электрополировки и того, как традиционное оборудование для электрополировки работает для удаления заусенцев и полировки деталей.

Сколько материала удаляется системами электрополировки?

Количество материала, удаляемого системами электрополировки, прямо пропорционально времени работы / времени цикла и ампер-минутам, которые проходят через площадь поверхности детали. Всеми этими переменными можно управлять, чтобы обеспечить стабильную, надежно контролируемую чистоту поверхности.

Удаление материала обычно составляет от 0,0003 ″ до 0,0007 ″ для большинства операций по удалению заусенцев и полировке после обработки.При точном контроле с помощью электрополировки можно удалить всего 0,0001 ″. Для процесса электрополировки с более длительным циклом и ампер-минутами может быть удалено от 0,003 до 0,005 дюйма материала.

Чем дольше подается электрический ток, тем больше материала удаляется, но тем менее однородна получаемая поверхность. Таким образом, процесс лучше всего применять к микроборам или тем, которые выступают менее чем примерно на 0,0015 дюйма от поверхности детали.

Электрополировка как вторичный процесс отделки

У процесса электрополировки есть ограничения.Максимальное улучшение шероховатости поверхности (Ra или средняя шероховатость) составляет 50%. Таким образом, если только что обработанная деталь имеет шероховатость поверхности 80 Ra, лучшее, что вы можете достичь с помощью электрополировки, составляет 50% от этой шероховатости, что составляет 40 Ra.

Некоторые детали могут потребовать предварительной механической обработки для соответствия строгим требованиям к чистоте поверхности. В предыдущем примере, если только что обработанная деталь имеет шероховатость поверхности 80 Ra, и вам нужно получить ее до 20 Ra, вы можете использовать другой процесс (возможно, механический, например, центробежный цилиндр , переворачивающийся или , переворачивающий вибрирующий барабан ), чтобы разгладить деталь до 40 Ra, а затем электрополировать до 20 Ra.

В приведенном выше примере массовая обработка удаляет макроскопические дефекты поверхности, а затем электрополировка удаляет микроскопические дефекты поверхности. Этот тип дополнительной обработки требует экспериментов с прототипами для достижения наилучших результатов.

Настольный станок для электрополировки — 399

Преимущества электрополировки

Льгота Описание Декоративный внешний вид Яркая и блестящая поверхность, часто с высокой отражающей способностью, эстетически приятна и имеет равномерный блеск без тонких линий, которые возникают при абразивной полировке. Гладкость под микроскопом Выравнивает пики и впадины и обеспечивает улучшение шероховатости поверхности (Ra) до 50%. В отличие от механической обработки, электрополировка не размазывает, не сгибает, не нагружает и не ломает кристаллическую поверхность металла. Удаление заусенцев На микроскопическом уровне электрополировка удаляет небольшие кусочки смещенного материала с поверхности, которые могут зацепиться и сломаться. Ультрачистое покрытие Создает чистую поверхность, которую легче стерилизовать.Удаляет въевшиеся загрязнения, которые могут вызвать коррозию. Удаляет дефекты поверхности Увеличивает срок службы за счет удаления трещин и трещин на поверхности, тем самым устраняя места, где может возникнуть коррозия. Помогает деталям, которые должны изгибаться и изгибаться, дольше служить. Уменьшает трение Увеличивает срок службы деталей в постоянном движении. Уменьшает истирание резьбовых деталей, улучшая герметичность. Удаляет окалину Удаляет обесцвечивание от теплового оттенка и окалины. Подходит для хрупких деталей Работает с хрупкими деталями, которые могут быть повреждены в процессе опрокидывания. Может заменить некоторые методы механической отделки, такие как шлифовка, полировка, фрезерование и струйная очистка. Подходит для сложных деталей Может полировать участки, недоступные для других методов полировки, без повреждений. Эффективно обрабатывает мелкие поверхности на сложных компонентах. Контроль размера При необходимости можно использовать для небольшого уменьшения размеров деталей.

Что такое импульсная электрополировка?

Электрополировка со вспышкой — это метод удаления накипи или окисления с поверхности термообработанного металла. Например, некоторые хирургические инструменты из нержавеющей стали (SS) 17-4 будут коричневыми после сварки и / или термообработки. Чтобы избежать коричневого цвета, детали подвергают электролитической полировке. «Мигание» означает, насколько быстро происходит полировка: всего 10 секунд электрополировки по сравнению с минимум 2 минутами для большинства применений.

Флэш-электрополировка — единственный способ удалить окалину без очень трудоемкого процесса, и он имеет дополнительное преимущество в виде достижения стабильных результатов. Напротив, струйная очистка для удаления накипи на инструменте SS 17-4 займет в 4 раза больше времени и часто дает непостоянные, волнистые результаты на поверхности после очистки.

Обратите внимание, что импульсная электрополировка отличается от «мгновенной атаки», дефекта, который может возникнуть в процессе пассивации.

Этапы процесса электрополировки

Наиболее часто используемым отраслевым стандартом электрополировки является ASTM B912, Пассивация нержавеющих сталей с использованием электрополировки.Стандарт определяет три этапа процесса электрополировки:

- Подготовка поверхности

- Электрополировка

- Погружной стол

1. Подготовка поверхности

На этом этапе удалите загрязнения, такие как масло и жир, которые нарушают однородность при подаче электрического тока. После очистки будьте осторожны, чтобы детали не попали в руки или оборудование. Неправильная очистка — частая причина брака деталей.

Типичные этапы подготовки поверхности:

- Обезжиривание паром и / или щелочное средство для замачивания

- Полоскание

- Кислотное травление, деокс или удаление накипи (Этот дополнительный этап можно использовать для удаления обесцвечивания при сварке, лазерной резке или электроэрозионных операциях перед электрополировкой.)

- Полоскание

2. Электрополировка

На этом этапе выполняется электрическая полировка для сглаживания, осветления и удаления заусенцев с металла.

- Электрополировка — время обработки может варьироваться от 10 секунд до 20 минут.

- Кипячение / ополаскивание распылением или полное ополаскивание — в этот резервуар собирается использованный раствор электролита.

3. Погружной столик

На этой фазе, также называемой постобработкой, удалите остаточный электролит и побочные продукты электрохимической реакции и высушите металл для предотвращения окрашивания.Побочные химические продукты, как правило, представляют собой фосфаты и сульфаты тяжелых металлов, и их необходимо удалять, чтобы обеспечить однородную чистоту поверхности и стерилизацию продукта. Без этого шага после высыхания появятся белые пятна.

- Погружение в азот и / или лимонная кислота — ASTM B912 требует, чтобы после погружения удалялась остаточная пленка электролита.

- Холодное ополаскивание — Кислотные остатки можно удалить холодной водой, так как они более растворимы в воде, чем щелочные остатки.

- Hot Rinse and / or Drying (optional) — Повышает температуру металла, чтобы вызвать мгновенную сушку деталей.Для деталей, которые не полностью высыхают после ополаскивания в горячей воде, могут использоваться другие типы сушильных станций (центробежная сушилка или камера с подогревом воздуха).

Крупногабаритные машины для электрополировки

Как добиться наилучших результатов с помощью электрополировки

Проектирование системы

Вытеснение тепла — самый важный момент в конструкции системы, который люди часто неправильно понимают. Резервуар для электрополировки должен иметь соответствующий размер, чтобы обеспечить тепловое вытеснение раствора электролита.Электрический ток, приложенный к раствору электролита, выделяет тепло. Если резервуар слишком мал или выпрямитель слишком велик, нагрев может вызвать кипение раствора или вызвать катастрофическое повреждение резервуара и, таким образом, создать опасность химического ожога.

На другом конце шкалы, если выпрямитель слишком мал, это может привести к увеличению времени обработки. Вместо обычных 2-10 минут процесс электрополировки с недостаточной мощностью может потребовать 20 минут, потому что деталь должна оставаться погруженной дольше для достижения желаемого результата — если желаемый результат вообще может быть достигнут.

Существует много различных типов растворов электролитов. Электролит, который вы будете использовать, будет во многом зависеть от типа металла, подлежащего электрополировке. Большинство растворов электролитов представляют собой смесь фосфорной и серной кислот и требуют осторожного обращения и соблюдения правил техники безопасности и здоровья. Повышенные рабочие температуры этих электролитов приводят к образованию паров, которые могут вызвать респираторные проблемы и вызывают коррозию внутри зданий. Соответствующая вентиляция важна для проектирования системы для использования с этим химическим веществом.

Альтернативный химический состав — электролит на основе гликоля, не требующий вентиляции. Знание химического состава вашего раствора электролита — важный первый шаг при планировании новой установки электрополировки. = «Https:>

Параметры проекта

Вот некоторые принципы, которые следует учитывать при разработке процедуры для конкретного проекта или типа детали.

Помните, что электрополировка удаляет не только заусенцы. Если размеры заусенцев большие, вам может потребоваться увеличить размер детали во время обработки, чтобы уменьшить размер до правильного допуска во время электрополировки.Учитывайте ширину места контакта фрезы с деталью. Если у фрезы узкое основание, при электрополировке она быстро оторвется. Но если у фрезы широкое основание, ее электрополировка может занять гораздо больше времени или даже не удастся удалить заусенец с помощью электрополировки.

Крепление может быть сложным. В то время как наука и дизайн оборудования для электрополировки учитывают площадь поверхности, время и электрический ток, на практике есть что-то вроде искусства в настройке крепления и стеллажа для позиционирования деталей для оптимальной работы.Детали должны обеспечивать равномерное распределение электрического тока.

Например, единственный способ электрополировать внутренние размеры (ID) трубы — это спроектировать приспособление, которое делает трубу положительным и направляет отрицательный катод внутрь детали. Но при таком подходе возникает риск, что положительное и отрицательное случайно соединятся между собой. Конструкция приспособления должна включать точки изоляции между плюсом и минусом, чтобы предотвратить их соединение.

Поскольку крепление основано на профиле отдельной детали, Best Technology рекомендует, чтобы крепление и стеллажи производились индивидуально для каждой детали.На сложных деталях определение наилучшего крепления и химического состава электролитов может потребовать много времени и экспериментов с прототипами.

Управляйте пузырьками водорода. Следите за появлением чрезмерных пузырей на металлической поверхности во время электрополировки, которые могут вызвать появление полос на поверхности. Возможные решения для получения штриховой отделки включают в себя: 1) замедлить процесс электрополировки за счет уменьшения плотности тока, или 2) отрегулировать крепление деталей, или 3) найти механический способ откачать пузырьки от поверхности детали. .

Ремонтное оборудование и электролит

Регулярно удаляйте осадок электролита. Различные электролиты образуют разное количество осадка. Растворы электролитов подразделяются на то, образуют ли они небольшое, среднее или высокое количество шлама.

Удаление осадка считается плановым профилактическим обслуживанием. Если вы не очистите отстойник, вы подвергнетесь значительному риску, и это повлияет на ваш технологический процесс.

- Если осадок касается катодов, он рассеивает электрическую энергию, что напрямую влияет на качество электрополировки.Из-за дополнительной энергетической нагрузки выпрямитель работает очень тяжело, и в конечном итоге выпрямитель может сгореть.

- Если осадок коснется нагревательного элемента, который нагревает электролит, это приведет к перегоранию нагревателя.

Регулярно сливайте раствор электролита. Что такое декантирование? Слив электролита означает удаление 10-20% раствора и замену его свежим электролитом.

Поскольку электролиты работают лучше, когда они уже содержат некоторое количество металла, поглощенного раствором, обычно вы заменяете только часть использованного раствора за раз.За исключением электролита с высоким содержанием осадка, обычно нет необходимости заменять 100% использованного электролита за один раз.

Как узнать, нужно ли сливать электролит? Один из методов — измерить удельный вес раствора. Сравните удельный вес с надлежащим рабочим диапазоном, указанным в техническом паспорте электролита. По мере того, как вы используете электролит, и он поглощает металл, удельный вес будет увеличиваться. В какой-то момент он превысит рекомендуемый удельный вес, и следует выполнить процесс декантации.В некоторых случаях поставщик электролита может предложить анализ использованного электролита, чтобы помочь решить, когда нужно слить.

Исключением из метода определения удельного веса являются электролиты на основе гликоля, для которых это измерение не применяется. В этих случаях лучше всего просто сливать воду ежемесячно.

Отработанный электролит считается опасными отходами из-за содержания металла. Его нельзя просто нейтрализовать и смыть. То же самое можно сказать и о иле на дне резервуара для электрополировки.Утилизация использованного электролита и шлама обычно осуществляется такой службой, как SafetyKleen, для обеспечения соблюдения экологических норм. Обратите внимание, что утилизация использованной лимонной кислоты после окунания может также потребовать утилизации опасных отходов, поскольку побочные продукты металлов изменяют химическую природу лимонной кислоты.

Получите оборудование для электрополировки от Best Technology — Свяжитесь с нами сегодня, чтобы получить бесплатное предложение!

.

0000192479 00000 н.

0000199613 00000 н.

0000199652 00000 н.

0000201490 00000 н.

0000204458 00000 н.

0000208306 00000 н.

0000554502 00000 н.

0000556904 00000 н.

0000598932 00000 н.

0000601360 00000 н.

0000633763 00000 н.

0000638903 00000 н.

0000668682 00000 п.

0000669877 00000 н.

0000003796 00000 н.

трейлер

] / Назад 3644500 >>

startxref

0

%% EOF

369 0 объект

> поток

h̔mL [U {KyiJ] k22n0 \ ֩ q666thA (JraO44Dc1% $ z.> n86y9C-dF> hi5iJ «

0000192479 00000 н.

0000199613 00000 н.

0000199652 00000 н.

0000201490 00000 н.

0000204458 00000 н.

0000208306 00000 н.

0000554502 00000 н.

0000556904 00000 н.

0000598932 00000 н.

0000601360 00000 н.

0000633763 00000 н.

0000638903 00000 н.

0000668682 00000 п.

0000669877 00000 н.

0000003796 00000 н.

трейлер

] / Назад 3644500 >>

startxref

0

%% EOF

369 0 объект

> поток

h̔mL [U {KyiJ] k22n0 \ ֩ q666thA (JraO44Dc1% $ z.> n86y9C-dF> hi5iJ « Предварительная обработка, генерация, полировка, измерение и постобработка — мы всегда предлагаем полную линейку оборудования для всех ваших производственных нужд.

Предварительная обработка, генерация, полировка, измерение и постобработка — мы всегда предлагаем полную линейку оборудования для всех ваших производственных нужд. Всегда возможна адаптация стандартных инструментов к конкретным приложениям заказчика. При желании может быть предоставлен даже полный производственный процесс для оптического компонента.

Всегда возможна адаптация стандартных инструментов к конкретным приложениям заказчика. При желании может быть предоставлен даже полный производственный процесс для оптического компонента.

(прозрачное покрытие) с помощью агломерированной пленки с абразивными зернами.

РЕШЕНИЯ ДЛЯ ТОЧНОЙ ПОВЕРХНОСТИ

РЕШЕНИЯ ДЛЯ ТОЧНОЙ ПОВЕРХНОСТИ поддерживают производителей в самых разных отраслях промышленности, где обычно используется прецизионное шлифование, притирка, полирование, удаление заусенцев и современное оборудование для обработки материалов.Всем им нужны высококачественные, высокоточные, стабильные и хорошо спроектированные станки для производства высококачественных деталей.

Lapmaster Wolters

Основанная в 1948 году в Чикаго как производитель притирочных и полировальных машин для рынка механических уплотнений, Lapmaster выросла до мирового поставщика решений для более чем 20 отраслей, таких как прецизионная оптика и современные материалы.

Посетить сайтBarnes Honing

С 1907 года Barnes считается мировым лидером в разработке инновационных технологий и процессов хонингования и чистовой обработки отверстий.Первые хонинговальные станки Barnes были первыми, в которых хонингование стало практичным и эффективным средством чистовой обработки отверстий автомобильных цилиндров в производственных условиях.

Посетить сайтISOG

С мая 2020 года торговая марка ISOG принадлежит всемирно действующей группе Precision Surfacing Solutions Group. С добавлением ISOG к уже существующим сильным брендам внутри Группы PSS еще больше укрепляет свои позиции в качестве ведущего поставщика высококачественных, лучших в своем классе технологий на рынке решений для улучшения качества поверхности.

ELB-Schliff

ELB-Schliff Werkzeugmaschinen GmbH производит плоско-шлифовальные станки более 60 лет. Компания была основана Эдмундом Лангом в городе Бабенхаузен, что привело к названию «ELB-Schliff».

Посетить сайтaba Шлифовка

Компания aba была основана в 1898 году под названием «Messwerkzeugfabrik Alig & Baumgärtel Aschaffenburg», отсюда и инициалы aba.Сегодня aba Grinding Technologies специализируется исключительно на разработке и производстве прецизионных плоско-шлифовальных станков.

Посетить сайтREFORM

REFORM Grinding Technology GmbH специализируется на продаже, разработке и производстве шлифовальных станков для различных областей применения на своем предприятии в Фульде (Германия).

Посетить сайтKEHREN

Компания KEHREN, основанная в 1934 году, является признанным разработчиком и производителем высокоточных шлифовальных станков и систем следующих категорий: вертикальные шлифовальные центры, вертикальные шлифовальные центры портальной конструкции, плоскошлифовальные станки с поворотными столами и горизонтальные шпиндели и плоскошлифовальные станки с двойными поворотными столами и вертикальными шпинделями.

Посетить сайтMicron

Станки MICRON, производимые в Германии с 2009 года, представляют собой компактные и динамически жесткие шлифовальные станки, специально разработанные для ползучего и профильного шлифования. MICRON является лидером в области шлифования гидравлических компонентов, таких как статоры, роторы и насосы для фургонов.

Посетить сайтPeter Wolters

Компания Peter Wolters, основанная в Германии в 1804 году г-ном Петером Вольтерсом, с 1936 года производит оборудование для притирки, полировки и тонкого шлифования.В 2019 году компания Precision Surfacing Solutions приобрела подразделение завода по производству пластин и сервисного бизнеса для фотоэлектрических и специальных материалов компании Meyer Burger. Дополнительную информацию можно найти на сайте www.precision-surface.ch

Посетите сайт- Электролит

- Катод

- Заготовка для полировки (анод)

- Частица движется от заготовки

к катоду - Поверхность до полировки

- Поверхность после полировки

Источник: Википедия