расход газа и толщина проволоки

О чем статья:

Как варить полуавтоматом толстый металл: расход газа и толщина проволоки

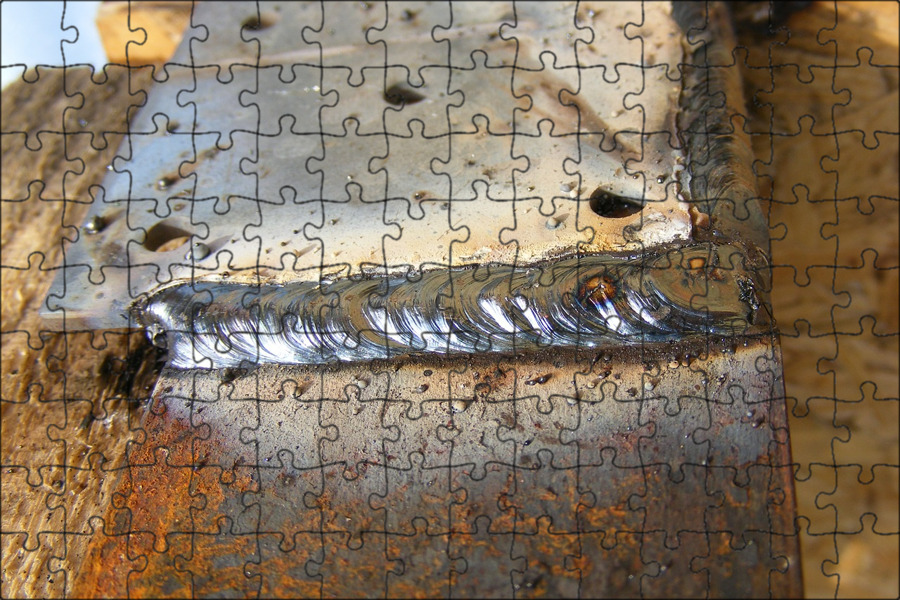

С самого появления сварочных полуавтоматов так повелось, что ими варят тонкий кузовной металл, там, где справиться обычным электродом не под силу. И правда, полуавтоматическая сварка, отлично справляется с заготовками небольшой толщины, оставляя очень красивое соединение.

Но что делать, если нужно варить полуавтоматом толстый металл? Неужели полуавтомат и проволока не способны заварить металл толщиной 5 и более миллиметров. Как осуществляется сварка полуавтоматом толстого металла, читайте в этой статье migmagsvarka.ru.

Как варить полуавтоматом толстый металл

Сварка полуавтоматом массивных изделий осуществляется в соответствии с ГОСТ 14771-76. Чтобы получить хороший провар металла и обеспечить тем самым наилучшую прочность сварных соединений, очень важно правильно подготовить кромки металла, а также подобрать нужную величину сварочного тока.

Не менее важно выбрать и проволоку подходящего диаметра, которой можно было бы варить толстый металл. Также нужно отнестись с особым вниманием к количеству подаваемого углекислого газа в зону сварки. Его должно быть достаточно для проведения сварочных работ.

Для сварки толстых металлов потребуется достаточно мощный полуавтомат, который смог бы выдать полноценные 250 Ампер сварочного тока. Также потребуется углекислый газ и проволока. Для сварки толстого металла полуавтоматом предпочтительно использовать сварочную проволоку типа Св-08Г2с или другую, которая была бы предназначена для сварки углеродистых сталей.

Диаметр проволоки, также нужно выбирать как можно больше. Но однозначно то, что для сварки толстого металла нужна будет сварочная проволока диаметром более 1 мм. Лучше отдать предпочтение сварочной проволоке 1,6 мм, которая поставляется в катушках весом до 18 кг.

Какой расход газа должен быть при сварке полуавтоматом

После того как величина сварочного тока подобрана нужно будет выставить давление углекислого газа на выходе из редуктора. Для сварки толстого металла вполне достаточно будет порядка 10-12 литров углекислоты в 1 минуту.

Для сварки толстого металла вполне достаточно будет порядка 10-12 литров углекислоты в 1 минуту.

Как было сказано выше, чтобы получить прочное и надежное сварное соединение очень важно правильно подготовиться перед сваркой толстого металла. Для этого металл очищается от ржавчины и грязи, а также, пятен масла на поверхности.

На следующем этапе необходимо будет снять фаски со свариваемого металла. Фаски снимаются в соответствии с ГОСТ 14771-76. Правильное снятие фасок гарантирует хорошее проплавление толстого металла при сварке и гарантированно обеспечивает надёжность соединению.

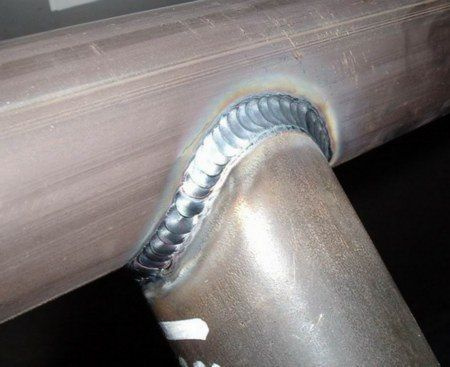

При сварке толстого металла полуавтоматом очень важно знать, что не допускается выполнять всего один проход. Как минимум нужно три прохода с созданием облицовочного шва.

Процесс сваривания массивных заготовок полуавтоматом выглядит следующим образом:

- Сначала металл подготавливается;

- С металла снимаются фаски;

- Заготовки фиксируются и соединяются прихватками;

- Далее следует проваривание корневого шва;

- Затем канавки между кромками заполняются металлом;

- Выполняется облицовочный шов;

- Полученное сварное соединение обрабатывается болгаркой с зачистным кругом.

Как видно, сварка толстого металла полуавтоматом достаточно сложный и трудозатратный процесс. Возможно, именно по этой причине полуавтоматическая сварка в основном и используется для того, чтобы варить кузовной металл и заготовки небольшой толщины. Однако варить толстый металл полуавтоматом можно, главное знать, как правильно это делается.

Сварка тонкого металла. Особенности и практические рекомендации

Автор: Михаил Щербаков. Рубрика: сварка тонкого металла,сварочный ток

Сварка тонкого металла вызывает большие трудности у начинающих сварщиков и мастеров-любителей. Но чесно говоря, я долго сомневался, нужно ли писать статью на эту тему. Дело в том, что, чтобы осветить тему сварки тонкого металла, потребуется создание целого видеокурса или даже нескольких. Я не знаю, как эту тему можно раскрыть в статье. Тем более, что читать на эту тему не так эффективно, как смотреть видео и повторять увиденное.

Тем не менее, я понимаю, что начался строительный сезон, и многим нужно варить сейчас, а не ждать моих уроков. Поэтому, я всё же что-то попытаюсь прояснить на эту тему.

Поэтому, я всё же что-то попытаюсь прояснить на эту тему.

Итак, основная проблема при сварке тонкого металла — это очень тонкая грань между прожогом металла и прилипанием электрода. Иногда вместо прилипания электрода случается другая проблема — такой дефект, как непровар. Если сварочный ток чуть выше и/или сварщик задерживает электрод в одной точке, то наступает прожог металла насквозь, т.е., дырка. Если же сварочный ток чуть ниже, то получается или непровар и детали попросту отваливаются, или же электрод прилипает к свариваемым деталям. Кроме того, на малых токах даже при незначительном увеличении зазора между электродом и тонким металлом детали, дуга сразу же обрывается. Что делать?

Сварка тонкого металла требует тщательного подбора параметров сварки

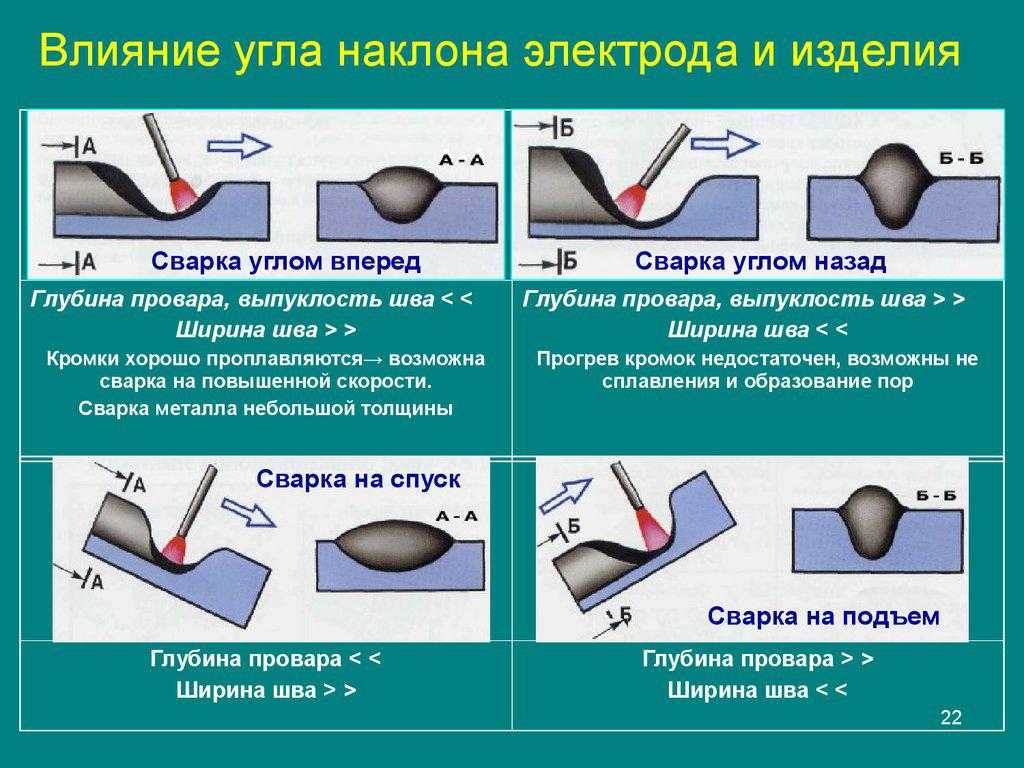

Собственно, ответ кроется в названной проблеме — более тщательно сварке тонкого металла скорость движения электрода и длину дуги. Как говорится, «ловкость рук и никакого мошеннства».

Но в этом и заключаются сложности для начинающих сварщиков, т. к. на начальном этапе сварки трудно понять, какой сварочный ток наиболее оптимален, чтобы не наделать дырок, но при этом достаточно проварить тонкий металл для надёжного соединения. И без долгой практики в сварке трудно определить и поддерживать правильную скорость движения электрода и правильную длину дуги.

к. на начальном этапе сварки трудно понять, какой сварочный ток наиболее оптимален, чтобы не наделать дырок, но при этом достаточно проварить тонкий металл для надёжного соединения. И без долгой практики в сварке трудно определить и поддерживать правильную скорость движения электрода и правильную длину дуги.

Но если бы дело было только в этом, то это было бы слишком просто!

Дело в том, что сварка тонкого металла требует подготовки кромок к сварке, а также есть наиболее предпочтительные виды сварных соединений и нежелательные, которые можно использовать лишь в случае крайней необходимости. Также это всё зависит от конкретной толщины металла — ведь понятие «тонкий» очень относительное. И, конечно, влияет пространственное положения шва и особенности конкретного сварного соединения. Основы сварки я рассказал, а остальное уже дело частного случая — нужно разбирать различные конкретные ситуации.

Я и дальше постараюсь раскрыть эту тему, но пока у вас есть, что делать — займитесь более точным сварке тонкого металла и уделите масимальное внимание скорости движения электрода и длине дуги. И особенно равномерности движения электрода и постоянству дугового зазора!

И особенно равномерности движения электрода и постоянству дугового зазора!

В комментариях напишите, что у вас получилось.

Понравилась статья? Тогда обязательно нажмите социальные кнопки

Ещё по теме:

Ошибки при выполнении сварочных швов

Тонкий металл, вертикальный шов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Частичная автоматизированная многопроходная сварка соединений из толстого листового металла

Abstract

Производство трубчато-узловых соединений, необходимых для строительства морских ветряных электростанций или преобразовательных платформ, регулируется высокими производственными стандартами. Процесс сварки в настоящее время осуществляется вручную и требует от сварщика большого опыта. В этом процессе к основной трубе привариваются одна или несколько ответвляющихся труб, которые различаются по диаметру и выравниванию относительно друг друга. Это приводит к небольшому размеру партии, для которого не может быть рассмотрено стандартное решение по автоматизации. Подход с предопределенным автономным планированием траектории нецелесообразен, поскольку металл сварного шва формируется по-разному с множественными криволинейными геометриями, и желаемый целевой результат не может быть достигнут с интегрированной компенсацией. Подход к автоматизации сочетает в себе опыт квалифицированного сварщика с точностью промышленного робота. Для реализации роботизированный комплекс перемещается по контуру сварки с датчиком 2D-профиля. Профиль соединения записывается в определенных точках измерения. Параллельно сечению шва сохраняется текущий уклон геометрии по отношению к горизонтальной плоскости. После того, как вся информация сгенерирована, она визуализируется для оператора в графическом пользовательском интерфейсе. Оператор может использовать свой опыт в области технологии сварки и выполнять позиционирование сварного шва при каждом генерируемом сканировании.

Это приводит к небольшому размеру партии, для которого не может быть рассмотрено стандартное решение по автоматизации. Подход с предопределенным автономным планированием траектории нецелесообразен, поскольку металл сварного шва формируется по-разному с множественными криволинейными геометриями, и желаемый целевой результат не может быть достигнут с интегрированной компенсацией. Подход к автоматизации сочетает в себе опыт квалифицированного сварщика с точностью промышленного робота. Для реализации роботизированный комплекс перемещается по контуру сварки с датчиком 2D-профиля. Профиль соединения записывается в определенных точках измерения. Параллельно сечению шва сохраняется текущий уклон геометрии по отношению к горизонтальной плоскости. После того, как вся информация сгенерирована, она визуализируется для оператора в графическом пользовательском интерфейсе. Оператор может использовать свой опыт в области технологии сварки и выполнять позиционирование сварного шва при каждом генерируемом сканировании. Решения по позиционированию сохраняются в системе и служат базой для будущей реализации автоматической системы позиционирования наплавленных валиков на многокриволинейных контурах.

Решения по позиционированию сохраняются в системе и служат базой для будущей реализации автоматической системы позиционирования наплавленных валиков на многокриволинейных контурах.

Ключевые слова

- Многопроходная сварка

- Сенсорное программирование

- Легкие роботы

- Роботизированная дуговая сварка

Скачать документ конференции в формате PDF

1 Введение

В целях сокращения ручного труда разработанные технологические этапы полуавтоматической сварки трубчато-узловых соединений уже начинаются с учета производства труб с допусками. При этом возможны производственные отклонения в диаметре трубы на 1%. Разница в толщине стенки может составлять около 17,5 % [1]. Чтобы учесть эти неточности и добиться оптимального результата сварки, обе трубы измеряются для процесса резки. Труба патрубка вырезается роботом на основе реальной геометрии [2, 3].

Для процесса сварки в первую очередь предполагается, что по всему трехмерному контуру сварки используется постоянный набор параметров сварки. Это уже установлено опытными испытаниями. Так как таким образом в любое время создается одинаковый объем сварного шва, разрез и подготовка шва проектируются с учетом этого граничного условия. Основная геометрия основана на AWS D1.1 [4].

Это уже установлено опытными испытаниями. Так как таким образом в любое время создается одинаковый объем сварного шва, разрез и подготовка шва проектируются с учетом этого граничного условия. Основная геометрия основана на AWS D1.1 [4].

Если труба ответвления отрезана, она помещается на место для сварки. Корневой слой сваривается вручную, а затем заземляется. Эта подготовка служит основой для полуавтоматической сварки, которую будет выполнять система орбитальной сварки (рис. 1).

Рис. 1Система орбитальной сварки для частичной автоматической сварки [5]

Увеличенное изображение

Рис. 2Тестовая установка для процесса измерения

Изображение полного размера труба с зажимным механизмом. За счет дополнительного линейного узла и бесконечной оси вращения рабочая зона робота расширяется, так что трубчатое узловое соединение может обрабатываться непрерывно [5].

2 Описание разработанного процесса

Разработанный процесс служит основой для автоматической сварки узловых соединений труб. Здесь датчик 2D-профиля используется для записи геометрических данных сварных швов, которые вручную оцениваются опытным сварщиком и служат для планирования пути сварочного процесса. Для оценки геометрических данных было разработано программное обеспечение, которое служит сварщику для визуализации. На основании этого оцененные данные связываются с необработанными данными. Эти ссылки должны использоваться для обучения нейронной сети.

Здесь датчик 2D-профиля используется для записи геометрических данных сварных швов, которые вручную оцениваются опытным сварщиком и служат для планирования пути сварочного процесса. Для оценки геометрических данных было разработано программное обеспечение, которое служит сварщику для визуализации. На основании этого оцененные данные связываются с необработанными данными. Эти ссылки должны использоваться для обучения нейронной сети.

2.1 Подход к решению

Для реализации подхода к решению необходимо собрать как можно больше данных. Сначала определяются точки измерения на контуре пересечения двух свариваемых труб. На основе этих точек создается программа измерения робота, которая запускается на орбитальной сварочной машине. По мере увеличения количества точек измерения генерация данных, а также точность генерирования траектории сварки и геометрии увеличиваются.

В каждой из этих точек создается развертка геометрии шва во время измерительного прохода. На следующем этапе процесса они преобразуются в программное обеспечение собственной разработки в сочетании с программой измерения робота относительно горизонтальной плоскости. Это необходимо для учета влияния силы тяжести земли на формирование валика сварного шва.

Это необходимо для учета влияния силы тяжести земли на формирование валика сварного шва.

На основе преобразованных данных сканирования опытный сварщик определяет положение свариваемого валика. В зависимости от уклона и угла раскрытия шва сварщик также регулирует ориентацию горелки.

В зависимости от выбранных позиций и ориентаций создается программа роботизированной сварки. Параллельно с этим эти данные сохраняются в преобразованных данных сканирования и сохраняются. Эти данные служат базой для обучения нейронной сети. После процесса сварки процесс измерения повторяется. Теперь можно выполнить сравнение между сварной и несварной геометрией и оценить выбор положения и ориентации сварки.

2.2 Тестовая установка

Легкий робот с грузоподъемностью 10 кг используется для выполнения генерирования данных измерений и сварки. Он имеет датчик 2D-профиля и сварочную горелку, прикрепленную к оси руки. Доступ к контроллеру робота и датчику профиля осуществляется, а связь координируется через систему управления более высокого уровня с программным обеспечением собственной разработки. Программы для программы измерения и сварки генерируются в системе управления и передаются в систему управления роботом. Робот останавливается в определенных точках измерения и запускает датчик для начала сканирования. Эти данные сканирования затем передаются в систему управления более высокого уровня, где они преобразуются и визуализируются в программном обеспечении для оператора (рис. 2).

Программы для программы измерения и сварки генерируются в системе управления и передаются в систему управления роботом. Робот останавливается в определенных точках измерения и запускает датчик для начала сканирования. Эти данные сканирования затем передаются в систему управления более высокого уровня, где они преобразуются и визуализируются в программном обеспечении для оператора (рис. 2).

2.3 Программное обеспечение/GUI

Разработанное программное обеспечение с пользовательским интерфейсом служит оператору для визуализации отсканированных профилей сварных швов и пространственной ориентации. Здесь ему предоставляется множество вариантов настройки, на которые он также может влиять во время ручной сварки. В зависимости от положения сварки можно отрегулировать ориентацию горелки или изменить соответствующий тип движения. При настройке этих параметров ориентация резака изменяется относительно данных сканирования. Таким образом, визуализация данных сканирования в сочетании с геометрией сварочной горелки полезна в качестве предварительного этапа контроля столкновений.

Ниже описаны области, показанные на рис. 3, и показано, какие изменения можно внести вручную:

Рис. 3Графический пользовательский интерфейс для позиционирования сварного шва

Полноразмерное изображение

- 1.

Загрузить профили или новые данные

- 2.

Слайдер для сканов

- 3.

Определение геометрии сварочной горелки

- 4.

Определение ориентации горелки

- 5. Позиционирующий сварной шов

- 6.

Координаты для робота-программы

- 7.

Сварочная горелка визуализации и сканер.

3 Реализация

Для реализации решения первым шагом является создание градиентной диаграммы контура пересечения. Эта диаграмма используется для определения точек интерполяции, в которых генерируются данные сканирования геометрии шва в последующем процессе. Используя эти данные сканирования, опытный сварщик определяет, в каком положении и с какой ориентацией должен быть приварен следующий сварной шов. При этом система запоминает решения сварщика и сохраняет их вместе с сгенерированными данными сканирования.

3.1 Планирование траектории сварки

В зависимости от геометрии трубчатого соединения и полученного контура пересечения необходимо определить точки измерения для создания траектории измерения (рис. 4). На основе трубчатого узлового соединения 90° контур пересечения показан на рис. 5. На основе градиента выбираются характерные точки, такие как изменение градиента, минимумы или максимумы, которые максимально точно представляют контур с помощью сплайновой интерполяции. В определенных точках (красные кресты на рис. 4) выполняются измерения процесса сварки, в которых положения сварки и выравнивания определяются с помощью графического пользовательского интерфейса.

4). На основе трубчатого узлового соединения 90° контур пересечения показан на рис. 5. На основе градиента выбираются характерные точки, такие как изменение градиента, минимумы или максимумы, которые максимально точно представляют контур с помощью сплайновой интерполяции. В определенных точках (красные кресты на рис. 4) выполняются измерения процесса сварки, в которых положения сварки и выравнивания определяются с помощью графического пользовательского интерфейса.

Наклон уклона для траектории сварки при 90° трубном соединении с точками измерения

Изображение в натуральную величину

Рис. 5Измерительный цикл, включая векторы точек измерения, повышается как точность траектории, так и объем данных, необходимых для обучения.

3.2 Сканирование траектории сварки

Программа измерения создается на основе сгенерированных точек интерполяции. Сварной шов сканируется в точках измерения с заданным безопасным расстоянием. Для последующего преобразования в систему координат сварочной горелки данные сканирования формируются в системе координат RobRoot, которая находится в центре системы орбитальной сварки. После завершения измерения данные сканирования передаются в программное обеспечение.

Для последующего преобразования в систему координат сварочной горелки данные сканирования формируются в системе координат RobRoot, которая находится в центре системы орбитальной сварки. После завершения измерения данные сканирования передаются в программное обеспечение.

3.3 Взаимодействие человека и машины

Для визуализации данные сканирования сначала преобразуются в соответствии с их реальной ориентацией в силу земного притяжения, чтобы учитывать влияние этой силы при расположении следующего сварного шва. На рис. 6 показано преобразованное сканирование с помощью сварочной горелки. Красный контур соответствует записанным данным сканирования, где уже сварены 2 сварных шва. Для позиционирования третьего сварочного валика положение сварки выбирается на первом этапе. С геометрией резака, сохраненной в программном обеспечении, ориентация резака определяется на втором этапе. Здесь доступность уже проверена. Изменяя длину провода, можно также внести незначительные коррективы.

Измеренный профиль сканера для позиционирования следующего шва контур сварки должен быть скорректирован на третьем этапе, как показано на рис. 7. Сварка выполняется в падающем положении, тогда как сварка должна выполняться в тянущем положении и в восходящем положении в протыкающем положении.

Рис. 7Ориентация горелки в зависимости от наклона градиента

Изображение с полным размером

После подтверждения позиции сварки с ориентацией в каждом скане постпроцессор генерирует программу сварки робота, которая передается в контроллер робота. В постпроцессоре добавляются дополнительные команды сварки, входы и выходы и профили движения.

После выполненной сварки снова запускается программа измерения и процесс повторяется с выбором позиций сварки.

4 Генерация данных

Для контроля и прослеживаемости отдельные сканы, точки измерительного цикла и выбранные точки сварки, а также их ориентация на последнем этапе преобразуются в систему координат RobRoot и представляются пользователю в трех измерениях в виде 8.

Трехмерное представление выбранных наборов данных сварки

Полноразмерное изображение

Таким образом, при каждом созданном сварном шве генерируются новые данные, которые можно использовать для искусственного интеллекта. В зависимости от геометрии соединения трубчатого узла, толщины материала или позиционируемого наплавленного валика снова и снова возникают новые граничные условия, которые опытный сварщик охватывает на первых этапах. Чтобы иметь возможность доступа к данным на последующих этапах, они систематически хранятся, как показано на рис. 9..

Рис. 9Сохраняемые данные и их иерархия

Полноразмерное изображение

5 Использование ИИ

Текущие исследования сосредоточены на разработке методов автоматического определения оптимальных положений сварных швов.

Из-за постоянно меняющихся геометрий соединений и граничных условий исключительно аналитический подход, скорее всего, неэффективен. Причина этого в том, что, как правило, для установления математических соотношений приходится делать допущения, а способность к обобщению недостаточна.

Причина этого в том, что, как правило, для установления математических соотношений приходится делать допущения, а способность к обобщению недостаточна.

Для решения этой задачи используется модель серого ящика [8, 9]. С одной стороны, он содержит аналитическую подмодель, основанную на априорных знаниях (подход белого ящика). Это используется, чтобы сначала предложить оптимальное положение. С другой стороны, существует подмодель на основе данных из области машинного обучения (подход черного ящика), которая служит для компенсации возможных ошибок в аналитической части (см. рис. 10).

Рис. 10Рабочий процесс для обучения и использования модели серого ящика

Изображение в натуральную величину

В аналитической части модели предполагается упрощенная геометрия шва, пропорции или площадь которого зависят от выбранных параметров сварки (подача проволоки, скорость сварки, напряжение, ток и т.д.). Алгоритм впоследствии вписывает геометрию в облако точек сканирования сустава. Здесь также учитывается поддерживающее действие флангов. После определения начального положения для n-го шва следующие положения ограничиваются определенной областью вокруг этой точки.

Здесь также учитывается поддерживающее действие флангов. После определения начального положения для n-го шва следующие положения ограничиваются определенной областью вокруг этой точки.

На частично автоматизированном этапе положения швов для каждого скана сначала предлагаются частью аналитической модели и при необходимости корректируются пользователем вручную. Данные коррекции собираются для обучения части модели машинного обучения. Для обучения необходимы пары входных и выходных данных. Входными данными являются развертка стыка, вектор силы тяжести, расчетная площадь поперечного сечения шва и результат аналитического определения положения шва. Однако положение шва, скорректированное пользователем, представляет собой выходные данные. В качестве модели используется искусственная нейронная сеть.

Продолжительность частично автоматизированной фазы зависит от объема собранных данных. Используя новое трубчатое узловое соединение с определенной геометрией трубы, создается как можно больше новых данных сканирования и позиционирования. Например, если труба ответвления разделена на шаги по 1° и требуется около 25 одиночных сварных швов, создается 9000 наборов данных. Модель машинного обучения обучается через регулярные промежутки времени, и производительность всей модели серого ящика записывается как часть оценочных сварных швов. Среднее абсолютное отклонение между заданными положениями шва модели и выбранными положениями опытного сварщика может служить метрикой для оценки работы модели. Если отклонение находится в диапазоне 1–2 мм, вероятно, можно перейти от частично автоматизированной фазы к испытательной фазе для полностью автоматизированной работы.

Например, если труба ответвления разделена на шаги по 1° и требуется около 25 одиночных сварных швов, создается 9000 наборов данных. Модель машинного обучения обучается через регулярные промежутки времени, и производительность всей модели серого ящика записывается как часть оценочных сварных швов. Среднее абсолютное отклонение между заданными положениями шва модели и выбранными положениями опытного сварщика может служить метрикой для оценки работы модели. Если отклонение находится в диапазоне 1–2 мм, вероятно, можно перейти от частично автоматизированной фазы к испытательной фазе для полностью автоматизированной работы.

6 Заключение и перспективы

Первая веха в автоматизации производства трубных узловых соединений была заложена с разработкой программного обеспечения с пользовательским интерфейсом. Это включает в себя определение определенных точек измерения на свариваемом стыке, в которых генерируются сканы. На основе этих сканов опытный сварщик составляет программу роботизированной сварки. Таким образом, сварщик не участвует в непосредственном процессе сварки, но может внести свой вклад в этот процесс. По сравнению с ручным обучением такому сварному соединению время программирования сокращается примерно с 30 минут до всего 5 минут. Для полной автоматизации решения сварщика сохраняются в базе данных, чтобы создать общепригодную нейронную сеть для самых разных геометрий соединения узлов труб.

Таким образом, сварщик не участвует в непосредственном процессе сварки, но может внести свой вклад в этот процесс. По сравнению с ручным обучением такому сварному соединению время программирования сокращается примерно с 30 минут до всего 5 минут. Для полной автоматизации решения сварщика сохраняются в базе данных, чтобы создать общепригодную нейронную сеть для самых разных геометрий соединения узлов труб.

Список литературы

Deutsches Instintut für Normung: Din En 10216–1: 2014–03 Nahtlose Stahlrohre für Druck-Beanspruchungengen-ruclegerene veregerene veregerene veregerene veregerene veregerene veregerene veregregengengenningungungungengengren-verencer.

Google Scholar

Амбросат, Т., Лауэр, С., Гайст, М., Флюгге, В.: Лучший иммунный комплекс Schneidkonturen als Vorbereitung zum Verschweißen von 3D Rohrstößen, в GFAI, Берлин (2018)

Google Scholar

- «>

Лауэр, С., Амбросат, Т., Ваннер, М.К., Флюгге, В.: Роботизированная резка на основе измерений как подготовка к сварке трубных соединений, в MHI-Fachkolloquium, Байройт (2020)

Google Scholar

Society, AW: AWS D1.1: Structural Welding Code-Steel, Майами: Американское общество сварщиков, Домашняя страница LNCS (2000). https://www.springer.com/lncs. По состоянию на 21 ноября 2016 г.

Wanner, M.C., Dryba, S., Weidemann, B., Harmel, A.: Schweißanordnung zum dauerhaften Fügen eines ersten rohrförmigen Bauteils mit einem zweiten Bauteil. Патент Германии DE 10 2015 206 044 A1 (2016)

Google Scholar

Lotz, S., Wolski, U., Mückenheim, U.: Robotergestütztes Schweißen von Rohrknoten, Halle, SLV Halle (2017)

Google Scholar

- «>

Zhang, Y., Lv, X., Xu, L., Jing, H., Han, Y.: Метод планирования сегментации, основанный на скорости изменения площади поперечного сечения одной V-образной канавки для -проходная сварка в месте пересечения стыка труба-труба. Международный журнал передовых производственных технологий: Springer Verlag (2018)

Google Scholar

Дидона Д., Романо П.: Гибридные модели машинного обучения/аналитические модели для прогнозирования производительности: учебное пособие. В: ICPE 2015 — Труды 6-й Международной конференции ACM / SPEC по инженерным характеристикам (2015 г.). https://doi.org/10.1145/2668930.2688823

Солберг, Б., Якобсен, Э.: Моделирование серого ящика — ответвления и опыт. IFAC Proceedings Volumes (IFAC-Papers Online). 17 (2008). https://doi.org/10.3182/20080706-5-KR-1001.01934

Ссылки на скачивание

Информация об авторе

Авторы и аффилированные лица

- Институт инженерных исследований IGP компании Fraunhofers

-Straße 30, 18059, Росток, Германия

Sascha Lauer, Sebastian Rieck, Martin-Cristoph Wanner & Wilko Flügge

Председатель по производству, Университет Росток, Альберт-Эйнштейн-Страсли 2, 18059, Росток, Германия

Wilko Flügge

- 001010101010101010111545656565656565656565656565656565645656565645645656415645654564564565415641569н.

- Sascha Lauer

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Sebastian Rieck

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Martin-Christoph Wanner

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Wilko Flügge

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за корреспонденцию

Саша Лауэр.

Информация для редактора

Редакторы и сотрудники

Технология производства самолетов (IFPT), Гамбургский технологический университет, Гамбург, Германия Бремен, Бремен, Германия

Проф. д-р Кирстен Трахт

Институт технологии сборки Ганноверского университета, Гарбсен, Германия

Проф.

Анника Раатц

Анника Раатц

Права и разрешения

Открытый доступ Эта глава распространяется под лицензией Creative Commons Attribution 4.0 International License (http://creativecommons.org/licenses/by/4.0/), которая разрешает использование, обмен , адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете автора(ов) оригинала и источник, предоставите ссылку на лицензию Creative Commons и укажите, были ли внесены изменения.

Изображения или другие сторонние материалы в этой главе включены в лицензию Creative Commons главы, если иное не указано в кредитной линии к материалу. Если материал не включен в лицензию Creative Commons главы, а предполагаемое использование вами не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от владельца авторских прав.

Перепечатка и разрешения

Информация об авторских правах

© 2022 Автор(ы)

Об этом документе

Советы по сварке – 3 лучших процесса сварки нержавеющей стали…

Из-за толщины и отделки материала, а также использования готового продукта процесс сварки может различаться. Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Нержавеющая сталь известна своей прочностью и коррозионной стойкостью. Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание.

Хотя существует множество методов сварки нержавеющей стали, есть три, которые чаще всего используются сварщиками в Соединенных Штатах. Нержавеющая сталь известна своей прочностью и коррозионной стойкостью. Это металлический сплав железа, углерода и минимум 10,5% хрома. Нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику. Именно добавление хрома придает стали уникальные коррозионно-стойкие свойства. Содержание хрома в стали позволяет образовывать прочную, липкую, невидимую, коррозионно-стойкую пленку оксида хрома на поверхности стали. это то, что делает нержавеющую сталь блестящей. Существует более 60 марок нержавеющей стали. Нержавеющая сталь является популярным металлом для многих видов сварки промышленного оборудования. При сварке необходимо контролировать нагрев и охлаждение металла. Нержавеющая сталь сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина и охрупчивание. Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Слишком много тепла означает разницу между обожженным швом и совершенством. Ниже приведены три наиболее распространенных метода сварки нержавеющей стали. Каждый процесс имеет свои преимущества и уникальные характеристики.

Сварка МИГ представляет собой полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали. В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод. Сварка MIG популярна, потому что она позволяет сварщику использовать импульсную подачу тока, что может облегчить сварку труднодоступных мест в сложных проектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва. Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

Сварку MIG можно использовать для более толстой нержавеющей стали и там, где необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием

Предлагая высокое качество, универсальность и долговечность, ВИГ является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала. Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать односторонний процесс сварки, создавая защиту инертным защитным газом между внутренними и внешними сварными швами. Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Сварка TIG идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали или более тонких металлов.

Сварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки. Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах. RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла. По сравнению с другими методами сварка сопротивлением может быть более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку. Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Сварка сопротивлением может быть механизирована и автоматизирована. Процесс имеет высокую производительность и низкую стоимость, создает меньше дыма и более здоровую рабочую среду.

Профессионалы могут оценить материалы, возможности и стиль отделки, которые вы хотите использовать для каждого проекта, чтобы определить, какой метод сварки будет наиболее эффективным для вашей конкретной задачи.

Палмер имеет обширный опыт в области силовых трубопроводов, систем напорных трубопроводов, проектирования и изготовления сосудов под давлением, а также установки сосудов. В Palmer Tool вы встретите опытных производителей для всех ваших потребностей в сварке.

> Узнать больше

Свяжитесь с нами (731-584-4681), чтобы начать обсуждение вашего проекта без каких-либо обязательств.

—

О компании Palmer Tool Компания Palmer Tool выполняет важные работы вовремя и в рамках бюджета.