Сварка кузова автомобиля инвертором — правила и особенности работы с электродом

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором. Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам. Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

- крыльев;

- дверей;

- запасного колеса.

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

- “горячего старта”;

- “анти-прилипания”.

На устройстве могут быть указаны и другие функции, якобы позволяющие добиться шва с более высоким качеством, чем при использовании аналогов. На самом деле, дополнительные возможности – рекламный ход от производителя, рассчитанный на неопытных пользователей. Практически все современные и отечественные сварочные инверторы априори оснащены такими функциями.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Если в свободном доступе имеется сеть на 24 В, на ней нельзя работать с устройством на 12 В. Одновременно допускается использование только одного аппарата.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла.

Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

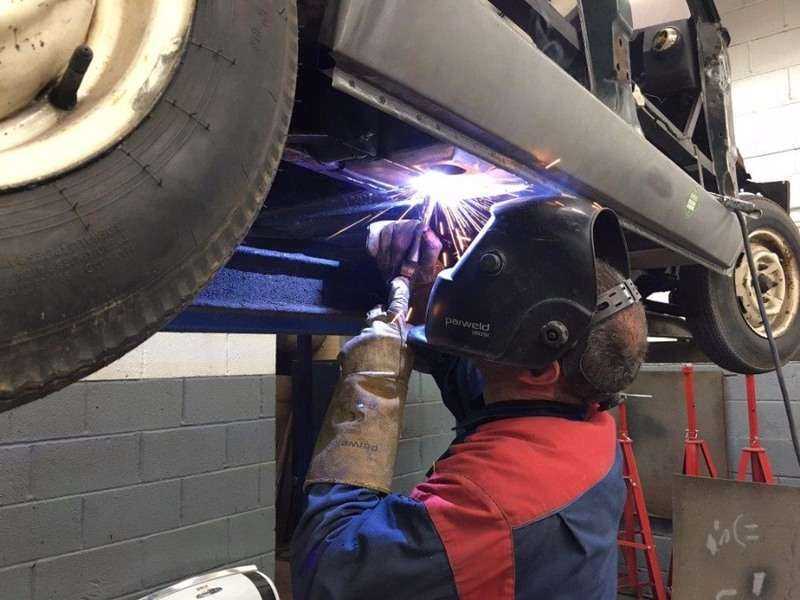

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Сварка кузова автомобиля инвертором

Ремонт кузова может понадобится как владельцу нового автомобиля, так и обладателю ретро-авто. С помощью сварочных работ восстанавливают кузов, поврежденный во время аварии, коррозией, гниением или под влиянием времени. Самостоятельный ремонт позволит сэкономить на оплате услуг автомехаников. Своевременное устранение коррозийных повреждений, замена сгнивших деталей, позволит продлить срок службы автомобиля.

Самостоятельный ремонт позволит сэкономить на оплате услуг автомехаников. Своевременное устранение коррозийных повреждений, замена сгнивших деталей, позволит продлить срок службы автомобиля.

Инвертор – это современный сварочный прибор, отличающийся небольшими размерами и компактностью. Ток, подаваемый от сети, поступает на выпрямитель и преобразуется устройством в высокочастотный переменный ток. После напряжение понижается, а сила тока увеличивается до 200 А, необходимых для проведения сварочных работ.

Как выбрать установку

При выборе сварочного аппарата важно обратить внимание на несколько факторов.

- Защита от скачков напряжения, данная функция защищает прибор от перепадов напряжения. Выбирайте модель с коэффициентом защиты 20-30%.

- Диапазон рабочих температур. Оптимальный диапазон для российских широт от -40°C до +40°C. Данный параметр позволит проводить сварочные работы как зимой, так и летом. Но использование прибора в крайних точках диапазона нежелательно.

- Мощность. Устройство должно подходить для работы с электродом №2, №4, тогда можно будет варить как тонкую сталь кузова, так и металлы с большей толщиной.

- Класс безопасности прибора.

- Защита от коротких замыканий, перегрева. Устройство должно автоматически отключаться при возникновении аварийных ситуаций или перегреве.

- Защита от влаги и пыли. Для использования в гараже, лучше выбирать установку с автоматическим удалением пыли.

Выбирая прибор, не обращайте внимания на дополнительные функции вроде горячего старта или защиты от прилипания электрода. Аппарат устроен так, что у любой модели данные функции присутствуют по умолчанию. Заявление о том, что это дополнительный преимущества какой-либо модели – всего лишь маркетинговый ход.

Где хранить прибор

Хранить устройство нужно в сухом помещении с постоянной температурой. Микросхемы прибора не должны подвергаться повышенной влажности и перепаду температур. Поэтому хранить инвертор лучше дома.

Особенности инверторной сварки

Инвертор отличается от обычного сварочного аппарата принципом подачи напряжения на электрод, который обеспечивает меньшее разбрызгивание. Устройство позволяет сваривать металл в труднодоступных местах кузова. Чаще всего ремонта требуют самые загрязняемые части: область под крыльями, дверьми, место хранения запасного колеса. При своих небольших размерах, прибор позволяет получить качественные швы без обращений к специалистам. Но при сварке с помощью электродов, получаются не самые аккуратные швы. Поэтому такой вид ремонта лучше использовать для области багажника, крыльев машины.

При работе необходимо соблюдать технику безопасности:

- не проводить ремонт во время дождя, в замкнутом или плохо освещенном помещении;

- не использовать прибор на морозе, в пыли;

- делать перерывы, чтобы аппарат остывал;

- требуется использовать перчатки, защитную куртку и маску.

Как подключить сварочную установку

Кабель установки можно подключать к обычной электросети, но перед подключением следует убедиться, что проводка соответствует стандартам и рассчитана на работу устройств с рабочим током в 16 А. Также аппарат может быть подключен к АКБ автомобиля.

Также аппарат может быть подключен к АКБ автомобиля.

- Инвертор присоединяется к АКБ с помощью зажимов. Зажим черного цвета соединяется с минусовой клеммой, красного – с плюсовой.

- Также подключаются другие необходимые устройства.

- Выполняется пробный запуск и сварка.

Важно: установку, рассчитанную на 12 В нельзя присоединять к сети на 24 В! Нельзя одновременно подключать больше одного инвертора.

Сварка кузова инвертором: пошаговая инструкция

Инвертор подходит для работы с металлом толщиной от 0,8 до 6 мм. Используется для:

- укрепление лонжерона;

- заплатки на отдельных частях кузов, разрушенных или поврежденных коррозией;

- выпрямление вмятин, оставшихся от аварий, столкновений.

Для сварки инвертором понадобится расходный материал – электроды.

В первую очередь, нужно оценить фронт работ, выявить места кузова, нуждающиеся в ремонте. Обеспечить соблюдение техники, приготовить воду или огнетушитель на случай возгорания. Те части автомобиля, что не будут подвергаться ремонту, нужно накрыть пленкой или тканью. При коррозийных повреждениях, ржавые детали удаляют, сгнивший металл вырезают. Края срезов грунтуют, а на места коррозий наваривают новые детали или материалы.

Те части автомобиля, что не будут подвергаться ремонту, нужно накрыть пленкой или тканью. При коррозийных повреждениях, ржавые детали удаляют, сгнивший металл вырезают. Края срезов грунтуют, а на места коррозий наваривают новые детали или материалы.

Для приваривания новых деталей оптимально использовать пошаговую сварку: сначала приваривают деталь швами по 2 см с шагом 4-6 см, затем обрабатывают оставшиеся пространство. Так шов получается жестким , прочным. После швы обрабатывают болгаркой, шлифуют. При необходимости, покрывают краской.

Сварка длинного шва

Если требуется сварить длинный шов, то сначала обрабатываются его края, затем поэтапно сваривают основную линию. После каждого из этапов нужно дать металлу остыть.

Коррозийные повреждения

Для борьбы с коррозийными повреждениями, разрушениями, необходимо сначала удалить ржавчину. Иначе результат продержится недолго. Только после очистки металла, можно приступать к сварке. Коррозийное повреждение необходимо «латать» с двух сторон: лицевой и внутренней. Когда лучше обратиться к специалисту

Когда лучше обратиться к специалисту

Если вы не уверены в собственных силах, не имеет подходящего помещения, то лучше обратиться к специалистам. Также не рекомендуем самостоятельно ремонтировать труднодоступные части автомобиля.

Чтобы избежать необходимости в ремонте, следите за состоянием кузова: его чистотой, отсутствие влажности, грязи, пыли. При покупке машины с рук, обратите особое внимание на состояние металла и грунтовки: лучше переплатить, чем купить ржавое или сгнившее авто.

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП. В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования. В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Выбор оборудования

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

- данный инструмент не способен создать качественный шов при работе с автомобильным металлом;

- из-за больших размеров оборудования к некоторым труднодоступным местам будет сложно проникнуть в процессе работы;

- высока вероятность прожигания металла кузова насквозь при использовании сварочного аппарата переменного тока.

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля. Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности. К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Углекислотный полуавтомат

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

- переварка порогов и лонжеронов;

- заплатка дыр;

- выправление вмятин.

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Одно из достоинств углекислотного полуавтомата состоит в том, что данным инструментом можно варить все виды металлов, в частности цветные, такие как нержавеющая сталь и алюминий, только для этого потребуется заменить двуокись углерода на аргон.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Инвертор

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

В качестве недостатков инвертора отмечают высокую стоимость, чувствительность к пыли, невозможность варить металл толщиной более 3 мм.

Сварка своими руками

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

- Прежде всего, проверяют сеть на нагрузочную способность.

- Далее сварочный аппарат заряжают проволокой. Для этого нужно снять газовое сопло сварочной горелки, отвинтить ключом ее медный наконечник, отвести прижимной ролик с проволокой и установить полярность. Данный параметр определяется типом применяемой проволоки.

В случае использования флюсовой проволоки на зажиме устанавливают плюс, на горелке — минус, а для обычной проволоки — наоборот.

В случае использования флюсовой проволоки на зажиме устанавливают плюс, на горелке — минус, а для обычной проволоки — наоборот. - После этого конец проволоки заводят на 10 — 20 см в подающий канал и подводят прижимной ролик, удерживающий ее от осыпания. При этом проволока должна попасть в ложбинку ведущего ролика.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки. У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают. Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

В качестве заплат для днища обычно используют листы металла толщиной 1,5-2 мм. Более тонкий металл ненадежен, а более толстый сложен в обработке.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку. По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой. При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон. Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя. Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

Если говорить о том, можно ли варить кузов автомобиля сварочным инвертором, следует учитывать несколько важных моментов. Одним из важнейших условий качественных сварных работ по кузову является даже не сам инвертор, а мастер, который будет его использовать.

- Содержимое:

- Как выбрать сварочный инвертор для гаража

- Как варить машину инверторной сваркой

- Требования к инвертору и безопасности при сварке кузова

Несмотря на все дополнительные функции сварочного инвертора, облегчающие сварочные работы, новичок не сможет это сделать ни полуавтоматом, ни инвертором. В чем заключается сложность проведения работ?

В чем заключается сложность проведения работ?

- В первую очередь, это тонкая толщина металла. Из-за тонкости кузовного железа, для сварочных работ чаще используют полуавтоматические сварные автоматы.

- Второй фактор, который придется учитывать – это создание микротрещин, возникающих под воздействием электрического тока на поверхности кузова.

Учитывая оба нюанса, несложно сделать вывод — инверторной сваркой можно варить машину, но делать это необходимо с учетом особенностей металла и техники проведения работ.

Как выбрать сварочный инвертор для гаража

Как уже описывалось выше, можно варить кузов автомобиля сварочным инвертором при наличии опыта и практики, причем более равномерная подача напряжения позволит существенно улучшить конечный результат работ.

Опытные мастера отмечают, что и для начинающих сварщиков выбор инверторной установки является оптимальным.

Выбирая сварочный инвертор для сварки кузова автомобиля, следует обратить внимание на следующие характеристики:

- Уровень защиты от скачков напряжения.

Наличие функции контроля перепадов напряжения является обязательной, но у качественных моделей, которые подойдут для работ в гараже, этот коэффициент будет равняться 20-25%.

Наличие функции контроля перепадов напряжения является обязательной, но у качественных моделей, которые подойдут для работ в гараже, этот коэффициент будет равняться 20-25%. - Температурный диапазон, при котором возможно проведение сварочных работ. Европейский производитель обычно выпускает технику, ориентируясь на свой стандарт EN 60974-1, в РФ действует ГОСТ МЭК 60974-1-2004. Если установка соответствует заявленному, она способна работать в диапазоне от -40° до +40°C. Но еще лучше эти стандарты уточнить в инструкции по эксплуатации завода изготовителя.

- Характеристики производительности. Автомобильный инвертор для сварки кузова должен будет работать практически на минимальной мощности. Выбирать установку необходимо с учетом работы с электродом №2 (двоечка). Это требуется, чтобы не прожечь тонкую сталь кузова. Если учесть, что сварка авто инвертором может включать и другие работы с металлами имеющими большую толщину, становится понятно, что выбор следует остановить на аппарате с возможностью работать с электродами № 4.

- Дополнительные функции — на этот критерий не стоит обращать внимание. Некоторые производители пытаются привлечь внимание потенциальных покупателей функциями «горячий старт», «анти-прилипание электрода» и подобными. На самом деле автомобильный сварочный инвертор, а точнее его принцип работы связан с тем, что ему присущи все эти возможности. Любая модель независимо от производителя будет иметь их по умолчанию.

Как варить машину инверторной сваркой

Чтобы научиться варить автомобиль инверторной сваркой, потребуется знание и понимание, по крайней мере, основ проведения сварочных работ. Специалисты недаром рекомендуют использовать для начинающих и опытных мастеров именно инверторные модели.

Инверторный сварочник способен работать на низкой силе тока обеспечивая равномерную подачу напряжения на дугу. В результате уменьшается количество разбрызгивания при сварке.

Обычный сварочный аппарат и инверторная сварка для кузовных работ отличаются только по принципу подачи напряжения на электрод и обрабатываемый металл, при этом проведение работ с их помощью практически не отличается друг от друга. При этом существует несколько простых правил:

При этом существует несколько простых правил:

- Если металл прожигается, выбран неправильный сварочный ток, необходимо его уменьшить.

- Некоторые металлы сваривают, изменив полярность. В таком случае плюс подводится к обрабатываемой поверхности.

Требования к инвертору и безопасности при сварке кузова

Существует несколько основных требований, предъявляемых к безопасной работе самой установки при выполнении сварки кузовщины, так и к рабочему. Правила безопасности также могут существенно повлиять на выбор подходящей модели. А именно:

- Безопасность — рабочий должен быть уверен, что не подвергнется воздействию электрического тока. Именно по этой причине следует обращать внимание на класс безопасности инверторного устройства. Запрещается проводить работы на открытом воздухе во время дождя.

- Наличие защиты от короткого замыкания. Система должна иметь функцию автоматического прекращения подачи электроэнергии в случае аварийной ситуации.

- Защита от перегрева. Хотя сварка кузовного железа инвертором будет выполняться на малой мощности, блок контроля перегрева позволит избежать выхода из строя оборудования.

- Защита от попадания влаги и пыли. Во время работы внутри корпуса скапливается большое количество пыли, поэтому время от времени необходимо прочищать его. Для гаража лучше выбрать сварочный инвертор, который имеет функцию автоматического удаления пыли.

Хотя обычно для сварки кузовной части автомобиля в большинстве случаев используют полуавтоматические установки, но и инверторные сварочники можно использовать.

Источник Источник Источник https://infokuzov.ru/remont/svarka-kuzova-invertorom

Источник Источник Источник https://kalina-2.ru/remont-vaz/svarka-avtomobilnogo-kuzova-invertorom

Сварка кузова автомобиля электродом

Главная » Статьи » Сварка кузова автомобиля электродом

Cварка автомобиля инвертором: можно ли инвертором варить кузов машины?

Очень часто, приобретая подержанный автомобиль, покупатели сталкиваются с различными проблемами состояния кузова. Перед сделкой необходимо уделить большое внимание даже самым незначительным нюансам, потому что они практически всегда оказывают сильнейшее влияние в будущем.

Перед сделкой необходимо уделить большое внимание даже самым незначительным нюансам, потому что они практически всегда оказывают сильнейшее влияние в будущем.

При покупке подержанной машины большинство людей уделяют должное внимание только техническим характеристикам, внешнему вида, количеству лошадиных сил и т.д. Но как не странно, кузов автомобиля практически не проверяют, а всего лишь бегло осматривают его с внешней части. Стоит сказать, что внутренняя часть кузова не всегда находится в таком же состоянии, как внешняя.

Большинство экспертов говорит нам о том, что практически все модели отечественного автомобильного производства исправно сохраняют первоначальное состояние кузова в течении десяти лет эксплуатации. Иномарки в этом плане выигрывают у наших машин, их кузов может «держать» заводское состояние в течение пятнадцати лет.

Области наиболее подверженные гниению, которые нуждаются в сварке

После истечения срока, который описан выше, кузов автомобиля чаще всего начинает гнить. Сначала это может никак не сказаться на характеристиках, однако со временем гниение может привести к тому, что автомобиль полностью сломается.

Сначала это может никак не сказаться на характеристиках, однако со временем гниение может привести к тому, что автомобиль полностью сломается.

Если вы приобрели машину, возраст которой больше десяти-пятнадцати лет, вам нужно внимательно изучить ее кузов. Участки, пораженные гниению, необходимо ремонтировать как можно скорее. В идеале нужно менять кузов автомобиля капитально, однако не у всех на это есть средства.

Для ремонта прогнивших частей кузова используется не что иное, как сварка. С ее помощью можно без особых трудностей отремонтировать пораженную область. Итоговый результат нисколько не уступает в характеристиках заводскому состоянию кузова.

Чаще всего первыми начинают гнить такие детали автомобиля как двери, области под крыльями и бамперами. Эти места больше всего подвержены процессу загрязнения в процессе эксплуатации. Также двери во многом подвергаются гниению из-за человеческого фактора – водитель и пассажиры наступают на пороги грязной обувью и т.д. Помимо вышеперечисленных частей, гниению может подвергаться внутренняя область багажника, именно то место, в котором размещается запасное колесо. Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Чаще всего полностью убрать обширные области гниения можно только с помощью капитального ремонта. В специализированных центрах для этого используется профессиональное оборудование. Этот процесс также затратный, в том случае если вы не располагаете необходимыми средствами, то вы вполне можете сварить нужное место самостоятельно. Однако перед тем как приступить к ремонту, нужно досконально понять, как выполнять сварочные работы, а также каким из многочисленных способов сварки всего варить кузов автомобиля.

Можно ли использовать инвертор для сварки автомобильного кузова?

Чаще всего сварка, в классическом понимании этого слова, выполняется с применением расходных материалов в виде электродов различного состава. С помощью данного вида сварки достаточно легко соединить что либо, процесс не требует большого количества денежных средств. Однако ремонтировать видимую часть кузова данным методом нежелательно, так как сварное соединение очень заметно и его эстетичность оставляет желать лучшего.

Области около в багажнике автомобиля, под крыльями и другие скрытые участки без проблем можно отремонтировать, используя для этого сварочный инвертор. В этом случае важно использовать оборудование небольшого размера, чтобы без проблем ремонтировать участки, к которым трудно подобраться.

При сварке чего-либо инвертором в обязательном порядке необходимо соблюдать все меры безопасности. Поэтому не стоит рисковать безопасностью процесса и пытаться сварить труднодоступную область. Стоит отметить, инвертор чаще сего применяется для громоздких деталей больших размеров.

На сегодняшний день для проведения ремонтных работ с кузовом автомобиля широко применяется как сварка инвертором, так и полуавтоматическими приборами.

Использование того или иного способа сварки имеет свои преимущества и недостатки. В любом случае для того чтобы работать со сварочными аппаратами необходимо обладать специфическими знаниями. Если же вы не имеет никакого опыта в данной отрасли, то весь процесс лучше всего доверить человеку с опытом за плечами. При выполнении сварных соединений большое внимание должно быть уделено уровню безопасности, также помещение должно быть хорошо освещено.

При выполнении сварных соединений большое внимание должно быть уделено уровню безопасности, также помещение должно быть хорошо освещено.

Сварки кузовом автомобиля инвертором

Во-первых, ремонт кузова с применением данного метода не занимает много времени. Профессиональный сварщик сможет выполнить все работы в кратчайшие сроки. К помощи инвертора в ремонте кузовов автомобилей обращались еще во времена существования Советского Союза. Большинство автомобильных сервисов с помощью сварки инвертором осуществляют крепеж различного дополнительного оборудования: багажная решетка на крыше, так называемый «кенгурятник», стойки под дополнительные осветительные приборы и т.д.

Сварка инвертором осуществляется с помощью создания тока высоких частот. Большинство бюджетных сварочных инверторных сварочных аппаратов довольно громоздкие. Но дорогостоящие модели могут иметь компактные размеры. Основным преимуществом сварки инвертором является то, что качество итогового сварного соединения практически не зависит от человеческого фактора. Научиться пользоваться инверторным сварочным оборудованием можно всего лишь за пару тройку часов. Однако ремонт автомобильного кузова с помощью сварки инвертором имеет несколько минусов:

Научиться пользоваться инверторным сварочным оборудованием можно всего лишь за пару тройку часов. Однако ремонт автомобильного кузова с помощью сварки инвертором имеет несколько минусов:

- относительно других методов сварки, данный способ достаточно дорогой;

- с помощью данного оборудования просто невозможно создать шов в том случае, если толщина детали превышает отметку в три миллиметра;

- аппарат очень сильно чувствителен к грязи и пыли, в случае если что-либо попадает внутрь его корпуса, он выйдет их строя.

Большинство экспертов негативно отзываются о дешевых сварочных инверторов. Лучше всего приобрести модель подороже, но быть уверенным в ее качестве и долгом сроке эксплуатации. Также стоит отметить то, что инвертор может без особых проблем работать от источников питания с низким напряжением. Важно знать, что все ремонтные процессы, связанные со сваркой и не только нужно выполнять строго следую технике безопасности.

Ремонт кузова автомобиля с помощью полуавтоматической сварки

Кузова большинства советских автомобилей создавались очень не качественно. Спустя всего лишь десять лет активного использования кузов начинал гнить и ломаться. Советские модели были гораздо сильнее, чем другие подвержены данному процессу из-за того, что металл просто напросто неправильно окрашивался. Банально в целях экономии краска накладывалась сразу на металл, без выполнения предварительной грунтовки поверхности.

Спустя всего лишь десять лет активного использования кузов начинал гнить и ломаться. Советские модели были гораздо сильнее, чем другие подвержены данному процессу из-за того, что металл просто напросто неправильно окрашивался. Банально в целях экономии краска накладывалась сразу на металл, без выполнения предварительной грунтовки поверхности.

На сегодняшний день автомобилей окрашенных таких способом практически не существует, а те модели, которые были окрашены подобным образом, преобразились с помощью полуавтоматической сварки. Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Для полуавтоматической сварки используется специальная проволока, она является расходным материалом и может быть создано их различных веществ. Ремонт автомобильного кузова с помощью данного метода на сегодняшний день является самым популярным в нашей стране, это обуславливается его универсальностью. С помощью полуавтоматической сварки можно соединить детали, толщина которых может достигать отметки в шесть миллиметров.

С помощью полуавтоматической сварки можно выполнить следующие манипуляции:

- создать соединения высокой прочности на лонжеронах;

- создать заплатки в областях, подверженных влиянию коррозии;

- выпрямить небольшие вмятины на кузове.

Аппарат полуавтоматической сварки работает с помощью углекислого газа. В процессе выполнения сваривания чего-либо он подается в рабочую область из специального баллона, который находится под давлением. С его помощью удается защитить обрабатываемую область от процесса окисления. Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

Процесс ремонта данным методом подразумевает выполнения постепенного плавление металла. Сварочный агрегат имеет широкие возможности для настройки, вследствие чего шанс прожечь металл насквозь полностью сходит на нет.

Одно из главных преимуществ данного метода сварки является то, что его можно использовать на металлах любого типа. Также если произвести замену углекислого газа аргоном, сварщику откроется доступ для соединения изделий из цветных металлов и нержавеющей антикоррозийной стали. Для получения качественного итогового результата рекомендуется выполнять сварные соединения длиной не более двух сантиметров, интервал между ними должен принимать значение не менее пяти сантиметров. Перед непосредственным выполнением ремонта, область работ в обязательном порядке должна быть загрунтована.

Для получения качественного итогового результата рекомендуется выполнять сварные соединения длиной не более двух сантиметров, интервал между ними должен принимать значение не менее пяти сантиметров. Перед непосредственным выполнением ремонта, область работ в обязательном порядке должна быть загрунтована.

Советы по ремонту автомобильного кузова с помощью сварки своими руками

Соединить детали из очень тонкого металла достаточно трудно. Для этого лучше воспользоваться услугами профессионала, так как самостоятельно вы, скорее всего, просто ухудшите качество металла.

Для начала нужно провести подробный осмотр кузова автомобиля, чтобы понять какие области нуждаются в ремонте. Также с помощью внимательного осмотра вы сможете понять, нужен ли вам капитальный ремонт или можно обойтись небольшим локальным.

Капитальный ремонт предполагает выполнение полномасштабных ремонтных работ, которые чаще всего связаны с заменой какой-либо детали кузова полностью. Если вы имеет все необходимое оборудование и опыт за плечами, вы без проблем сможете выполнить как локальный, так и капитальный ремонт кузова вашего автомобиля

svarkagid. com

com

Рассматриваем, можно ли варить кузов автомобиля сварочным инвертором

Если говорить о том, можно ли варить кузов автомобиля сварочным инвертором, следует учитывать несколько важных моментов. Одним из важнейших условий качественных сварных работ по кузову является даже не сам инвертор, а мастер, который будет его использовать. Несмотря на все дополнительные функции сварочного инвертора, облегчающие сварочные работы, новичок не сможет это сделать ни полуавтоматом, ни инвертором. В чем заключается сложность проведения работ?

- В первую очередь, это тонкая толщина металла. Из-за тонкости кузовного железа, для сварочных работ чаще используют полуавтоматические сварные автоматы.

- Второй фактор, который придется учитывать – это создание микротрещин, возникающих под воздействием электрического тока на поверхности кузова.

Учитывая оба нюанса, несложно сделать вывод — инверторной сваркой можно варить машину, но делать это необходимо с учетом особенностей металла и техники проведения работ.

Как выбрать сварочный инвертор для гаража

Как уже описывалось выше, можно варить кузов автомобиля сварочным инвертором при наличии опыта и практики, причем более равномерная подача напряжения позволит существенно улучшить конечный результат работ.Опытные мастера отмечают, что и для начинающих сварщиков выбор инверторной установки является оптимальным.Выбирая сварочный инвертор для сварки кузова автомобиля, следует обратить внимание на следующие характеристики:

- Уровень защиты от скачков напряжения. Наличие функции контроля перепадов напряжения является обязательной, но у качественных моделей, которые подойдут для работ в гараже, этот коэффициент будет равняться 20-25%.

- Температурный диапазон, при котором возможно проведение сварочных работ. Европейский производитель обычно выпускает технику, ориентируясь на свой стандарт EN 60974-1, в РФ действует ГОСТ МЭК 60974-1-2004. Если установка соответствует заявленному, она способна работать в диапазоне от -40° до +40°C.

Но еще лучше эти стандарты уточнить в инструкции по эксплуатации завода изготовителя.

Но еще лучше эти стандарты уточнить в инструкции по эксплуатации завода изготовителя. - Характеристики производительности. Автомобильный инвертор для сварки кузова должен будет работать практически на минимальной мощности. Выбирать установку необходимо с учетом работы с электродом №2 (двоечка). Это требуется, чтобы не прожечь тонкую сталь кузова. Если учесть, что сварка авто инвертором может включать и другие работы с металлами имеющими большую толщину, становится понятно, что выбор следует остановить на аппарате с возможностью работать с электродами № 4.

- Дополнительные функции — на этот критерий не стоит обращать внимание. Некоторые производители пытаются привлечь внимание потенциальных покупателей функциями «горячий старт», «анти-прилипание электрода» и подобными. На самом деле автомобильный сварочный инвертор, а точнее его принцип работы связан с тем, что ему присущи все эти возможности. Любая модель независимо от производителя будет иметь их по умолчанию.

Хранить сварочный инверторный аппарат для гаража лучше всего не в самом помещении, особенно если оно не отапливается, а все-таки дома. Большое количество микросхем, которые входят в устройство установки боятся сырости и резких перепадов температур.

Большое количество микросхем, которые входят в устройство установки боятся сырости и резких перепадов температур.

Как варить машину инверторной сваркой

Чтобы научиться варить автомобиль инверторной сваркой, потребуется знание и понимание, по крайней мере, основ проведения сварочных работ. Специалисты недаром рекомендуют использовать для начинающих и опытных мастеров именно инверторные модели.Инверторный сварочник способен работать на низкой силе тока обеспечивая равномерную подачу напряжения на дугу. В результате уменьшается количество разбрызгивания при сварке.Обычный сварочный аппарат и инверторная сварка для кузовных работ отличаются только по принципу подачи напряжения на электрод и обрабатываемый металл, при этом проведение работ с их помощью практически не отличается друг от друга. При этом существует несколько простых правил:

- Если металл прожигается, выбран неправильный сварочный ток, необходимо его уменьшить.

- Некоторые металлы сваривают, изменив полярность.

В таком случае плюс подводится к обрабатываемой поверхности.

В таком случае плюс подводится к обрабатываемой поверхности.

Перед тем как начать работы, необходимо разогреть электрод. Для этого понадобится провести электродом по гладкой металлической поверхности.

Требования к инвертору и безопасности при сварке кузова

Существует несколько основных требований, предъявляемых к безопасной работе самой установки при выполнении сварки кузовщины, так и к рабочему. Правила безопасности также могут существенно повлиять на выбор подходящей модели. А именно:

- Безопасность — рабочий должен быть уверен, что не подвергнется воздействию электрического тока. Именно по этой причине следует обращать внимание на класс безопасности инверторного устройства. Запрещается проводить работы на открытом воздухе во время дождя.

- Наличие защиты от короткого замыкания. Система должна иметь функцию автоматического прекращения подачи электроэнергии в случае аварийной ситуации.

- Защита от перегрева. Хотя сварка кузовного железа инвертором будет выполняться на малой мощности, блок контроля перегрева позволит избежать выхода из строя оборудования.

- Защита от попадания влаги и пыли. Во время работы внутри корпуса скапливается большое количество пыли, поэтому время от времени необходимо прочищать его. Для гаража лучше выбрать сварочный инвертор, который имеет функцию автоматического удаления пыли.

Даже инверторная установка с высоким уровнем защиты от попадания влаги не должна храниться во влажном помещении, особенно если не планируется ее эксплуатация в течение долгого времени.

Хотя обычно для сварки кузовной части автомобиля в большинстве случаев используют полуавтоматические установки, но и инверторные сварочники можно использовать.

stroy-plys.ru

сварка кузова автомобиля

Сварка кузова один из самых распространенных видов ремонтно-кузовных работ. Невозможно не отметить, что кузов есть основная составляющая любого авто, требующая серьезного отношения к себе, тщательного ухода, а также своевременного ремонта и проверки. Именно поэтому вопросу сварки кузова сегодня уделяется огромное внимание, ведь касается он если не всех, то почти всех автовладельцев на практике.

Именно поэтому вопросу сварки кузова сегодня уделяется огромное внимание, ведь касается он если не всех, то почти всех автовладельцев на практике.

Сварка кузова автомобиля своими руками – вполне решаемая задача, если вы находитесь в гаражных условиях, имеете минимальные необходимые навыки, а также не желаете переплачивать, отдавая раз за разом свой автомобиль на СТО, поскольку расценки на работы такого плана сегодня очень и очень немаленькие.

Чем будем варить?

Сразу стоит отметить, что для сварки автомобильного кузова вручную наилучшим средством выступит углекислотный полуавтомат, осуществляющий сварку проволокой. Конечно, не исключается и другой вариант – использование сварочного аппарата с электродом. Однако речь все же идет о кузовном металле толщиной 0,8-1 мм, поэтому если вы не ставите своей целью прожечь в нем как можно больше дырок, то следует остановиться на первом варианте. В углекислотном полуавтомате проволока автоматически подается в зону сварки и его можно смело отнести к основному виду сварочных аппаратов в среде гаражников и сервисных центров, осуществляющих кузовной ремонт. К тому же, данный аппарат является наиболее доступным и универсальным среди всех остальных, пригодных для качественного кузовного ремонта. Он способен варить стальные листы толщиной в диапазоне от 0,8 вплоть до 5-6 миллиметров. Таким образом, углекислотный полуавтомат вполне способен заменить сварочник на электродах, а вот обратной замены уже не получится. Вдобавок качество сварки посредством такого аппарата (в том числе и для грубого железа) получится на уровень выше.

К тому же, данный аппарат является наиболее доступным и универсальным среди всех остальных, пригодных для качественного кузовного ремонта. Он способен варить стальные листы толщиной в диапазоне от 0,8 вплоть до 5-6 миллиметров. Таким образом, углекислотный полуавтомат вполне способен заменить сварочник на электродах, а вот обратной замены уже не получится. Вдобавок качество сварки посредством такого аппарата (в том числе и для грубого железа) получится на уровень выше.

В целом говоря, не исключена и возможность обучиться варить неплавящимся электродом. Однако сей процесс довольно долгий и непростой, в то время как сварка полуавтоматом существенно проще и быстрее, поскольку здесь от вас не требуется навык зажигания и поддерживания дуги в процессе сварки. Также такой вид сварки потребует большей сноровки, и, в свою очередь, гораздо менее удобен для кузовного металла. Единственным неопровержимым плюсом здесь выступит качество сварки, которое будет вне всякой конкуренции.

При использовании аргона (инертного газа) вместо газа углекислого (в роли защитного газа) появляется возможность сварки цветных металлов, таких как латунь, алюминий, нержавейка и другие металлы и сплавы. Это возможно лишь при одном условии, а именно, при обязательном применении соответствующей проволоки для сварки (из алюминия или нержавейки).

Это возможно лишь при одном условии, а именно, при обязательном применении соответствующей проволоки для сварки (из алюминия или нержавейки).

Подытожив вышесказанное, можно с легкостью заявить: для гаражной сварки автомобильного кузова нет более оптимального и безопасного выхода, чем электрическая сварка полуавтоматом в среде защитного газа.

углекислотный полуавтомат

Перед тем, как варить…

Уделим несколько слов необходимым подготовительным процедурам непосредственно перед самой работой по сварке. Поскольку данная работа довольно непроста и требует не только навыков, но и предельной концентрации, а также аккуратности, не стоит пренебрегать и надлежащей подготовкой к ней.

Итак, непосредственно перед тем, как подключать ваш полуавтомат к источнику электрообеспечения, настоятельно рекомендуется проверить сеть на предмет способности к нагрузкам. Следует обязательно убедиться в том, сможет ли сеть в вашем гараже выдержать нагрузку, создаваемую сварочным аппаратом. Это первостепенное условие, только после выполнения которого вы можете подготавливать сварочный аппарат к действу.

Это первостепенное условие, только после выполнения которого вы можете подготавливать сварочный аппарат к действу.

В качестве второго шага следует «зарядить» сварочной проволокой ваш углекислотный полуавтомат. Для этого необходимо отделить газовое сопло от сварочной горелки, затем при помощи ключа открутить медный наконечник на ней, после чего установить нужную полярность тока сварки, предварительно отведя прижимной ролик вместе с проволокой.

механизм сварочного углекислотного полуавтома

Так, например, используя флюсовую проволоку для сварки, на зажиме необходимо установить плюс, на горелке – минус. Ежели в ход вступает обычная проволока, значит полярность следует сделать обратной, т.е. на зажиме минус, а на горелке плюс.

Затем конец проволоки следует вручную завести на 10-20 см в район падающего канала и сделать подвод прижимного ролика, удерживая одновременно проволоку от осыпания. При этом проволока должна обязательно попасть в канал на ведущем ролике.

Лишь после выполнения этих операций можно произвести подключение вашего сварочного аппарата к сети и нажать клавишу рукоятки сварочной горелки. Сперва начнется подача газа, а после этого уже проволоки и тока сварки. Теперь наденем медный наконечник на проволоку, закрутим его и установим газовое сопло.

Сперва начнется подача газа, а после этого уже проволоки и тока сварки. Теперь наденем медный наконечник на проволоку, закрутим его и установим газовое сопло.

Напоследок осуществим незамысловатое подключение углекислого газа. Для этого установим редуктор газовый баллон с CO2 и соединим полуавтомат и редуктор шлангом.

Технология сварки

Для наилучшего качества работы проваривать нужные кузовные места лучше стежками длиной по 2 сантиметра с интервалами в 5 сантиметров. Такой способ сварки будет крепче, нежели точечный. При варке стежками жесткость кузова значительно увеличивается, а также снижается его деформация в ходе дальнейшей эксплуатации, даже при больших нагрузках.

сварка кузова автомобиля

Стоит отметить, что проваривать в кузове нужно все за исключением передней части, где нагрузка будет и так минимальной. Однако в транспортных средствах с большим упором на переднюю часть подвески все же проваривать надо. В особенности это касается места скрепления передних «лап» с поперечной балкой. Что касается днища автомобиля, то здесь допускается проварка с двух сторон. Не стоит только забывать обрабатывать специальным грунтом сварные швы. Кроме того, крылья и капот передней части машины обычно не варят, однако обрабатывать задние части стоек и швы поддона необходимо обязательно. Только после этого можно приступить к прикручиванию панелей и сидений на свои места.

Что касается днища автомобиля, то здесь допускается проварка с двух сторон. Не стоит только забывать обрабатывать специальным грунтом сварные швы. Кроме того, крылья и капот передней части машины обычно не варят, однако обрабатывать задние части стоек и швы поддона необходимо обязательно. Только после этого можно приступить к прикручиванию панелей и сидений на свои места.

Пару слов о безопасности…

«Снарядившись» сварочным аппаратом не лишним будет подумать и о мерах безопасности вашей работы. В первую очередь это касается специальной маски, без которой, собственно, сделать что-то будет невозможно. Защитная маска даст возможность смотреть на яркую электрическую дугу, расплавленный металл, а также позволит контролировать ход сварки и защитит ваши глаза и лицо от едкого дыма, брызг металла и вредного ультрафиолета, излучаемого все той же дугой. Лучше всего подойдет маска «Хамелеон», поскольку она имеет электрооптический защитный светофильтр, управляемый фотодиодами. Иными словами, при обычных условиях данный фильтр прозрачен, но моментально затемняется при появлении вспышки дуги. Таким образом, ваши глаза просто не успеют получить световой удар, что крайне и крайне вредно. Также в целях создания комфортных условий работы можно изменять степень затемнения светофильтра в процессе сварки.

Таким образом, ваши глаза просто не успеют получить световой удар, что крайне и крайне вредно. Также в целях создания комфортных условий работы можно изменять степень затемнения светофильтра в процессе сварки.

Не будет лишним позаботиться и о специальном костюме. Он защитит ваше тело, руки и ноги от болевых ожогов, легко способных образоваться в среде большой температуры и расплавленного металла. Прежде чем приступать к работе, обеспечьте себя специальной робой, или хотя бы крагами для защиты рук от все тех же ожогов.

pokraskainfo.com

Выбор сварки для кузовного ремонта

Автомобильный кузов – его несущая часть, требующая тщательного ухода и своевременного ремонта. Некоторые поломки невозможно устранить без сварки. Какой сваркой варить кузов автомобиля? Что для этого потребуется, кроме навыков и сварочного аппарата?

Осмотр машины

Приобретая авто с рук, необходимо внимательно осмотреть его кузов. Общеизвестная истина – кузовная часть отечественных машин начинает гнить через 10 лет после покидания конвейера, у импортных авто этот срок растянут до 15-ти лет. Причина этой разницы кроется в используемой стали. Процесс гниения кузова начинается обычно с нижней его части. Перспектив две: полная замена несущей части автомобиля (очень дорого) или использование сварки в местах сильного риска разрушения.

Причина этой разницы кроется в используемой стали. Процесс гниения кузова начинается обычно с нижней его части. Перспектив две: полная замена несущей части автомобиля (очень дорого) или использование сварки в местах сильного риска разрушения.

Наиболее подвержены коррозии те участки кузова, которые имеют частый контакт с водой:

- пороги;

- крылья над колесами;

- багажное отделение;

- передняя часть авто.

Если владелец машины умеет пользоваться сваркой, он может самостоятельно выполнить ремонт кузова своего автомобиля.

Описание процесса

Чтобы самостоятельно варить кузов авто, потребуется следующий перечень приспособлений:

- полуавтомат для сварки;

- специальная проволока;

- углекислотный баллон;

- средства для индивидуальной защиты (перчатки, маска для сварки).

Прежде, чем выбирать какой сваркой пользоваться, необходимо понять саму суть процесса. Соединение деталей производится при помощи электродов, но при ремонте кузова автомобиля этот способ приводит к образованию неэтичных рубцов. Громоздкая электродная сварка в кузовном ремонте используется редко и на определенных операциях (например, при соединении лопнувшей рамы).

Громоздкая электродная сварка в кузовном ремонте используется редко и на определенных операциях (например, при соединении лопнувшей рамы).

Современные сварщики для кузовного ремонта используют полуавтомат или инвертор. Каждый способ обладает своими достоинствами и недостатками. Очень важно подготовить рабочую зону, чтобы во время сварки кузова автомобиля все инструменты и материалы находились под рукой. Освещение зоны соединения играет не последнюю роль. Новичкам рекомендуется помощь более опытных мастеров, которые подскажут технику выполнения сварных операций.

Использование углекислотного полуавтомата

Анализ состояния отечественных авто, особенно выпуска до 1994 г., позволяет судить о плохом состоянии их несущих конструкций. Причина кроется в отсутствии грунтовки на кузове, в те годы предприятия автопрома наносили ЛКП прямо на железо.

Варить такой «раритет» сложно. Сварка выполняется проволокой, а используемый полуавтомат хорошо соединяет железо толщиной 0,8-6 мм. Какой кузовной ремонт может быть выполнен с помощью углекислотного сварного аппарата? Диапазон операций довольно большой:

Какой кузовной ремонт может быть выполнен с помощью углекислотного сварного аппарата? Диапазон операций довольно большой:

- сварка лонжеронов и порогов;

- устранение дыр

- выправление вмятин и иных дефектов.

Работает полуавтомат по следующему принципу: давление подается в зону сварки, само соединение происходит за счет плавления металла двуокисью углерода. Детали автомобиля прочно свариваются друг с другом, а вытеснение воздуха во время процесса позволяет надежно защитить их от окисления.

Углекислотный полуавтомат обладает большим преимуществом: универсальность применения, он может применяться на любых металлах. При замене двуокиси углерода аргоном можно варить нержавеющую сталь, алюминий и другие цветные металлы. Для надежного соединения рекомендуется делать стежки не менее 2-х см в длину и шаг — 5 см.

Важно: обязательна обработка сварочных швов грунтовкой.

Сварка инвертором

Усиление кузова автомобиля сваркой – обычная процедура автосервисов. Но эту же работу владелец может выполнить самостоятельно, используя аппарат с высокочастотными токами. Такое приспособление более компактно, чем углекислотный полуавтомат и обладает высокой скоростью. Варить кузов авто инвертором способен научиться даже начинающий мастер за короткий промежуток времени. Инверторный полуавтомат может работать на разных режимах, но имеет свои недостатки:

Но эту же работу владелец может выполнить самостоятельно, используя аппарат с высокочастотными токами. Такое приспособление более компактно, чем углекислотный полуавтомат и обладает высокой скоростью. Варить кузов авто инвертором способен научиться даже начинающий мастер за короткий промежуток времени. Инверторный полуавтомат может работать на разных режимах, но имеет свои недостатки:

- высокая цена;

- невозможность соединения пластов железа толще 3-х мм;

- пыль приводит к частым поломкам оборудования.

Чтобы качественно варить кузов авто, необходимо остановить свой выбор не на самом дешевом инверторе. Такой аппарат очень быстро выйдет из строя. Все сварочные работы с инвертором, также как с полуавтоматом, необходимо выполнять в маске, перчатках. Техника безопасности – ключевой момент в ремонте автомобиля.

Нюансы самостоятельной сварки

Варить кузов машины не просто, для этого требуется сноровка и хотя бы минимальный опыт. Первым делом проводится визуальный осмотр несущей части авто, проводится оценка состояния железа и его толщины. Весь кузовной ремонт делится на 2 вида:

Весь кузовной ремонт делится на 2 вида:

- полный;

- локальный, или местный.

В первом случае варить приходится большую часть кузова, во втором – устранить коррозию на отдельных участках. Новичок может сам справиться с локальной сваркой, а вот масштабные операции лучше доверить профессионалу.

При коррозии днища кузова может быть приварена заплатка из любого доступного материала. Самое главное – подобрать лист нужной толщины. При нахождении участка повреждения на видном месте необходимо ставить заплатку из того же материала, что и сама кузовная часть автомобиля. При этом цель сварки – сделать место ремонта максимально незаметным для окружающих.

Устал платить за штрафы? Выход есть!

Забудьте о штрафах с камер! Абсолютно легальная новинка — НАНОПЛЁНКА, которая скрывает ваши номера от ИК камер (которые стоят по всем городам). Подробнее об этом по ссылке.

- Абсолютно легально (статья 12.2.4).

- Скрывает от фото-видеофиксации.

- Устанавливается самостоятельно за 2 минуты.

- Не видна человеческому глазу, не портится из-за погоды.

- Гарантия 2 года,

kuzovspec.ru

Можно ли варить авто электросваркой – Прокачай АВТО

Содержание

- Основные области гниения кузова, нуждающиеся в сварке

- Можно ли инвертором варить кузов автомобиля?

- Метод сварки кузовного металла инвертором

- Метод сварки автомобильного корпуса полуавтоматом

- Рекомендации по сварке кузова автомобиля своими руками

- Требования к проведению сварки кузова автомобиля

- Какой сваркой варить кузов?

- Можно ли варить кузов автомобиля сварочным инвертором?

- Сварка кузова полуавтоматом

- Особенности сварки кузова автомобиля электродом

- Особенности сварки кузова автомобиля

- Какой сваркой лучше варить кузов автомобиля

- Подготовительные работы

- Как варить кузов автомобиля полуавтоматом

- Сварка кузова автомобиля электродом

- Чем обработать кузов после сварки

- Полезные советы при сварке кузова авто своими руками

Приобретая подержанное транспортное средство, необходимо внимательно изучить его на наличие различных недостатков. В этом вопросе важны любые незначительные нюансы, поскольку в будущем они могут вылиться в большие проблемы. Выбирая автомобиль, многие потенциальные покупатели обращают внимание лишь на технические характеристики, состояние мотора, трансмиссии, ходовой части и других сопутствующих элементов, приводящих машину в движение. Соответственно, проверке новизны и целостности кузова не уделяют должного внимания, хотя состояние этой части автотранспорта также имеет первостепенную важность.

В этом вопросе важны любые незначительные нюансы, поскольку в будущем они могут вылиться в большие проблемы. Выбирая автомобиль, многие потенциальные покупатели обращают внимание лишь на технические характеристики, состояние мотора, трансмиссии, ходовой части и других сопутствующих элементов, приводящих машину в движение. Соответственно, проверке новизны и целостности кузова не уделяют должного внимания, хотя состояние этой части автотранспорта также имеет первостепенную важность.

Сварка инвертором автомобиля позволяет производить сварку в труднодоступных местах.

Эксперты отмечают, что кузов автомобилей, производимых отечественным автопромом, может иметь свои первоначальные характеристики вплоть до 10 лет активной эксплуатации, после этого он начинает изнашиваться и гнить. Импортные машины в этом вопросе более выносливые, их кузов может прослужить до 15 лет. Это обусловлено высоким качеством металла, используемого при производстве автомобильных корпусов.

Основные области гниения кузова, нуждающиеся в сварке

Рисунок 1. Сварка кузова электродом нежелательна, так как образуются заметные швы.

Сварка кузова электродом нежелательна, так как образуются заметные швы.

По истечении срока службы кузов транспортного средства переходит в фазу гниения, поэтому необходимо идентифицировать пораженные участки и незамедлительно заняться их ремонтом. Разумеется, если у вас имеются необходимые материальные средства, вы можете заменить кузов полностью.

Но в других случаях за помощью обращаются к сварке. Она успешно справляется с коррозийными областями. Если не устранить их вовремя, с прохождением определенного времени они поразят кузов полностью, превратив его в решето.

Несмотря на то что авто используется в разных целях, поражение кузова коррозией встречается в одинаковых местах. В первую очередь гниение начинается в нижней части кузова и на участках скопления жидкости, грязи и пыли: под крыльями, дверьми, в передней и задней частях.

Под крыльями и дверьми все ясно – это самые загрязняемые области кузовной части автомобиля. Передняя часть поражается в основном из-за человеческого фактора, то есть грязь с обуви попадает внутрь салона и оседает под поликами. В задней части машины обычно начинает гнить область, где хранится запаска. Большинство автомобилистов забрасывают туда неочищенное колесо, поэтому коррозия основательно поражает этот участок.

В задней части машины обычно начинает гнить область, где хранится запаска. Большинство автомобилистов забрасывают туда неочищенное колесо, поэтому коррозия основательно поражает этот участок.

Данная проблема имеет распространенный характер, здесь трудно обойтись без капремонта. Для ее решения зачастую применяется специальное дорогостоящее сварочное оборудование, которое есть только в обслуживающих автомобильных центрах. Если ваши материальные возможности не позволяют обратиться туда, можно заняться сваркой самостоятельно. Но для этого потребуется разобраться в видах сварочных работ и понять, какие из них лучше всего подходят для кузовного металла автомобилей.

Можно ли инвертором варить кузов автомобиля?

Рисунок 2. Сварочные инверторы, при своих небольших габаритах, позволяют получать сварочные швы высокого качества.

Зачастую процесс сварки осуществляется при помощи электродов, поскольку такой метод считается наиболее доступным и простым. Но применять их для сварки областей кузова на видном месте крайне нежелательно, поскольку сварные соединения получаются слишком заметными из-за неаккуратного вида (рис. 1).

1).

Разумеется, в багажном отделении и областях под крыльями можно варить инвертором. Главное – убедиться в том, что такое оборудование сможет легко достигнуть труднодоступных участков. Для того чтобы варить инвертором, нужно соблюдать все правила техники безопасности. Поэтому не стоит рисковать и лезть в узкие неудобные щели. Инвертор зачастую используется для надежного сваривания громоздких деталей, к примеру, кузовной рамы.

Сегодня для создания заплаток на кузове транспортного средства используются как инверторные, так и полуавтоматические сварочные аппараты.

Каждый способ создания сварных соединений имеет свои плюсы и минусы. Перед началом работы с таким оборудованием необходимо заручиться помощью опытного сварщика и следовать правилам техники безопасности. Кроме того, нужно позаботиться об оснащении места для работы. Если вы работаете в гараже, позаботьтесь о наличии достаточного количества открытого пространства. Помещение должно быть хорошо освещено.

Метод сварки кузовного металла инвертором

Рисунок 3. Особое внимание при производстве сварочных работ необходимо уделить техники безопасности.

Основным преимуществом этого метода является высокая скорость, благодаря которой вы сможете завершить всю работу в кратчайшие сроки. Инвертор используется для создания сварных швов на кузове автомобиля еще с советских времен. Он применяется в основном для отечественного внедорожника УАЗ-469, кузов которого не так сильно прихотлив к эстетичному виду. Для отечественного внедорожника на первом месте стоит надежность и прочность всех составляющих, в число которых входит и корпус.

Сегодня владельцы таких внедорожников чаще всего обращаются в автосервисы для создания дополнительных рам, бычьих планок, задних и передних лебедок, а также противотуманных фар, располагающихся на крыше транспорта.

Для увеличения скорости работ и повышения надежности крепления инвертором варить нужно именно эти детали.

Инверторная сварка опирается на создание высокочастотного электротока. Чаще всего оборудование такого типа довольно громоздкое, но более дорогостоящие аппараты могут похвастаться портативностью и малыми габаритами (рис.2). Вместе с тем, качество сварных швов, создаваемых инверторными аппаратами, практически не зависит от человека. Такое оборудование легко осваивается за несколько часов. Но у данного типа сварки существуют свои недостатки:

Чаще всего оборудование такого типа довольно громоздкое, но более дорогостоящие аппараты могут похвастаться портативностью и малыми габаритами (рис.2). Вместе с тем, качество сварных швов, создаваемых инверторными аппаратами, практически не зависит от человека. Такое оборудование легко осваивается за несколько часов. Но у данного типа сварки существуют свои недостатки:

- высокая цена;

- отсутствие возможности создания сварных швов на металле толщиной более 3 мм;

- возникновение неисправностей из-за попадания влаги и пыли в корпус.

Эксперты рекомендуют приобретать аппарат со средней и высокой стоимостью, поскольку самые дешевые модели считаются малонадежными. Еще одним достоинством инверторной сварки является возможность эксплуатации при невысоком напряжении в электросети. Следует помнить, что при работе со сварочным оборудованием такого типа необходимо соблюдать правила техники безопасности (рис.3).

Метод сварки автомобильного корпуса полуавтоматом

Схема сварочного инвертора – полуавтомата.

Как правило, российские заводы производили низкокачественные кузова для таких автомобилей, как ВАЗ-2101, 2108, 2106, 2109, 2107 вплоть до 1994 года. По истечении 10-летнего срока процесс гниения поражал большую часть кузовного металла. Это обусловлено неправильным подходом к окрашиванию автомобилей. Проще говоря, кузов машины раньше не грунтовался совсем.

Сейчас на рынке подержанного автотранспорта редко встретишь модели, которые не претерпели изменений с тех времен. Большинство из них было реконструировано при помощи полуавтоматической сварки, которая лучше всего подходит для латания пораженных областей кузова отечественных автомобилей.

Сварочный полуавтомат создает соединение посредством особой проволоки. Он считается наиболее универсальным средством сварки кузовного металла на сегодняшний день. Полуавтомат предназначен для сварки металла толщиной 0,8-6 мм.

Схема управления сварочным инвертором.

Он применяется в следующих видах работ:

- создание надежного соединения на лонжеронах;

- создание заплаток в областях, подверженных коррозии;

- выпрямление аварийных вмятин.

Полуавтомат функционирует по принципу подачи давления при помощи углекислого газа из специального баллона. В процессе подачи кислород постепенно вытесняется, что обеспечивает защиту обрабатываемого участка от окисления. Процедура сварки таким типом оборудования подразумевает постепенное плавление металлической структуры кузова. Поскольку этот процесс регулируется, вероятность сгорания железа полностью исключена.

Преимуществом полуавтомата считается возможность создания соединения на любых типах металла. Если углекислый газ заменить на аргон, появляется возможность сварки цветных металлов, в число которых входит алюминий и нержавеющая сталь. Для создания надежного соединения рекомендуется сваривать область 2 см швами с интервалом в 5 см. Перед началом работ обрабатываемую область нужно обязательно загрунтовать в соответствии со всеми правилами этого процесса.

Рекомендации по сварке кузова автомобиля своими руками

Самостоятельная сварка тонкослойного металла – довольно трудоемкий процесс. Для этого потребуется необходимый опыт создания сварных швов на металлических листах и навыки определения областей, которые нуждаются в сварке.

Для этого потребуется необходимый опыт создания сварных швов на металлических листах и навыки определения областей, которые нуждаются в сварке.

В первую очередь необходимо хорошо осмотреть корпус машины и проанализировать пораженные участки. Это позволит вам определиться, в каком ремонте нуждается автомобиль, который может быть локальным или капитальным.

Капремонт предполагает объемные работы, связанные с заменой конкретных участков кузова, а локальный – создание надежных заплаток в некоторых его местах. Если у вас есть необходимый опыт работы со сварочным оборудованием, вы сможете справиться с обоими видами ремонта. Без требуемых навыков рекомендуется попробовать залатать только частичные участки, подверженные коррозии.

При гниении кузова в не сильно заметных областях в качестве заплатки можно применять различные типы материалов. Основным требованием в этом случае является схожесть по толщине и высокая надежность.

Если необходимо залатать видные участки автомобильного кузова, лучше всего потратить достаточное количество времени на подбор идентичного по толщине и свойствам металла. Желательно, чтобы это был кусок от кузова такого же автомобиля. Сварное соединение в таких условиях делается как можно более незаметным.

Желательно, чтобы это был кусок от кузова такого же автомобиля. Сварное соединение в таких условиях делается как можно более незаметным.

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.

8 мм марки Св-08Г2С;

8 мм марки Св-08Г2С; - сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Можно ли варить кузов автомобиля сварочным инвертором?

Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Особенности сварки кузова автомобиля электродом