Стробоскоп для дизельного двигателя

Стробоскоп для дизельного двигателяКаталог

△

▽

- Главная

- >

- Стробоскопы

Стробоскоп (от греч. «strobos» — «кружение», «беспорядочное движение» «skopeo» — «смотрю») представляет собой прибор, позволяющий быстро воспроизводить повторяющиеся яркие световые импульсы.

Cтробоскоп – это прибор для наблюдения быстрых периодических движений, его действие основано на стробоскопическом эффекте. На нем же основана и работа автомобильных стробоскопов. Автомобильный стробоскоп нельзя назвать световым оборудованием. Автомобильные стробоскопы бывают светодиодными, то есть работают на светодиодах. Такие устройства представляют собой сигнальные устройства. Мы же расскажем Вам об автомобильных стробоскопах для установки зажигания и выставления УОЗ (угла опережения зажигания).

Они облегчают и упрощают обслуживание системы зажигания в автомобиле, правильная установка которой так важна для любого обладателя авто.

Автомобильный стробоскоп позволяет в течение 5-10 минут проверить исправность центробежного и вакуумного регуляторов опережения.

Стробоскоп – это прекрасная вещь для настройки и контроля угла опережения зажигания. Ведь любому автолюбителю известно, что момент зажигания должен быть настроен правильно и срабатывать в нужный момент. Благодаря действию автомобильного стробоскопа, Вы не только добьетесь максимальной мощности двигателя внутреннего сгорания и высокого КПД, но и продлите срок службы двигателя.

Если Вам не безразлично «здоровье» вашего автомобиля, советуем Вам зайти на сайт нашего интернет-магазина «НПП ОРИОН» и купить автомобильный стробоскоп отличного качества и по доступной цене.

Фильтр

Дополнительные функции

вольтметр (2) расширенные функции (1) тахометр (2)

Тип двигателя

двигатель с магнето/ магдино (1) дизель (2) инжектор (3) карбюратор (3)

Тип излучателя

ксеноновая лампа (4)

Тип датчика

бесконтактный, активный емкостной (3) пъезодатчик (2)

Самодельный блок управления для дизельного двигателя / Хабр

Автомобили уже давно обросли всякой электроникой, так обросли, что просто жуть: в дверях контроллер, в фарах контроллер, в тормозах контроллер, ну и в двигателе, как без него. Обычно, когда речь заходит о блоке управления двигателем (ECU) представляется бензиновый мотор, обвешанный датчиками, исполнительными элементами и жгутами проводов. Блок управления чутко считывает параметры датчиков, корректирует смесь и начало искрообразования. Сложно! Но энтузиасты создают свои блоки управления, пишут альтернативные прошивки чтобы выжать лишнюю «пони», обойти какую-то неисправность или просто для повышения навыков. Причем, как правило, на такой шаг авторов толкают обстоятельства, к примеру недовольство контактной системой зажигания у бензиновых моторов, легкий некомплект электрики и так далее.

Обычно, когда речь заходит о блоке управления двигателем (ECU) представляется бензиновый мотор, обвешанный датчиками, исполнительными элементами и жгутами проводов. Блок управления чутко считывает параметры датчиков, корректирует смесь и начало искрообразования. Сложно! Но энтузиасты создают свои блоки управления, пишут альтернативные прошивки чтобы выжать лишнюю «пони», обойти какую-то неисправность или просто для повышения навыков. Причем, как правило, на такой шаг авторов толкают обстоятельства, к примеру недовольство контактной системой зажигания у бензиновых моторов, легкий некомплект электрики и так далее.

Именно о таких обстоятельствах и о дизельном двигателе и пойдет речь.

Итак, постановка задачи:

Дано:

- Дизельный двигатель с механическим насосом DW8, производства концерна PSA, 2000 г.в. Насос издох от времени.

- Новый топливный насос, приобретенный по случаю, с электронным управлением опережения впрыска от модификации мотора DW8B (Те самые обстоятельства).

- Полное отсутствие проводки под электронное управление, самого блока управления.

- Желание разобраться с нехитрой электроникой насоса, поднять навык, поглубже изучить работу таких насосов.

Немного теории

Раньше, когда дизельные двигатели были большие, они управлялись рядными насосами высокого давления. Всё очень просто — на каждый цилиндр плунжер, который давит топливо через форсунку. На плунжер давит кулачковый вал, который имеет изменяемую высоту подъема кулачков, так получается управление двигателем.Потом стали делать насосы посложнее, распределенного типа. Плунжеров там один-два, топливо под давлением уже распределяется по цилиндрам специальным механизмом. Управление посложнее, но всё же механическое — рычаг газа и всё.

Полностью электронные системы впрыска сменили механические — каждая форсунка открывается по команде с блока управления, точно дозируя топливо и обеспечивая ну самый экологичный и экономичный режим работы двигателя.

Мой насос застрял где-то между механическим распределительным и электронным. По сути — распределительный насос роторного типа (производитель Lucas-Delphi), с одним единственным исполнительным элементом: клапаном опережения впрыска.

Что за опережение впрыска? Как выяснилось позже, необычайно важный параметр в работе двигателя. От него зависит и приемистость, и максимальные обороты, и расход двигателя. Аналог на бензиновых моторах — УОЗ (угол опережения зажигания).

Суть этого самого угла опережения впрыска проста: чтобы сгореть топливу в цилиндре требуется время. Чем выше обороты двигателя, тем меньше времени есть у топлива, и поэтому его надо впрыснуть в цилиндр пораньше, чтобы после прохождения поршня через ВМТ топливо уже горело и отдавало энергию маховику. На низких оборотах наоборот, впрыскивать топливо надо сразу у ВМТ, чтобы оно начало гореть не заранее, и не создавало нагрузку на идущий вверх поршень.

Беглое гугление показало довольно скудный объем информации по вариантам регулирования — очевидно это удел разработчиков топливной аппаратуры, даже ремонтники не оперируют какой-то теорией. Особенно печально с абсолютными значениями углов — для разных двигателей значения немного разные, и всё покрыто мраком тайны.

Понимание начало строиться с этой диаграммы:

Ну, за исключением отсутствия абсолютных значений, ничего сложного.

Вместе с теоретическими изысканиями стоило посмотреть и механический аналог всей этой системы — благо он есть в старом насосе. Механизм опережения впрыска там выполнен очень просто, даже изящно. Поршень, толкаемый давлением топлива в корпусе насоса подперт пружиной и связан с исполнительным механизмом — кольцом опережения. При возрастании оборотов давление на поршень растет и он сдвигает впрыск в раннюю сторону.

Проще всего с последними. Их ровно одна штука, клапан опережения впрыска, два провода. Представляет из себя соленоид, который отпирает топливную магистраль, тем самым понижая давление на кольцо опережения в насосе. Полностью открытый клапан соответствует минимальному опережению, закрытый — максимальному. Регулирование производится при помощи ШИМ на частоте около 50Гц. Степень регулировки высока, этим клапаном можно вытянуть целый зуб на ремне ГРМ, диапазон около 25-30 градусов. Это из плюсов. Из минусов — одному углу соответствуют разные значения заполнения управляющего сигнала в зависимости от температуры топлива. Это автоматически исключает открытую систему регулирования, и значит, пора посмотреть на датчики.

Итак, главный параметр, который контролируется системой — текущий угол опережения зажигания. Угол подразумевает значение в градусах между чем-то и чем-то. У дизельного двигателя это два датчика: датчик положения коленчатого вала и датчик подъема иглы в форсунке первого цилиндра.

Датчики в моем двигателе выполнены индуктивными. Вот картинка, которая примерно соответствует датчику положения коленвала:

Обмотка датчика подмагничивается постоянным магнитом, либо постоянным током через катушку. Изменение расстояния от датчика до магнитомягкого препятствия вызывает изменение тока через катушку, и может быть зарегистрировано как импульс напряжения на выходе датчика. Замечательно, что таким образом можно зафиксировать как приближение метки (положительный импульс) так и отдаление (отрицательный).

Однако, на дизельных автомобилях, датчик этот выполнен немного иначе — на картинке датчик взаимодействует с зубцами на маховике, в моем случае на маховике есть два углубления напротив датчика по диаметру. Они дают два импульса на оборот маховика, что означает 4 импульса на один оборот вала топливного насоса. Эту нехитрую мудрость я познал, получив сигнал, в 4 раза превышающий по частоте расчетный. В этом подходе есть плюс: так как импульса 4, можно снимать сигнал с любой форсунки.

Они дают два импульса на оборот маховика, что означает 4 импульса на один оборот вала топливного насоса. Эту нехитрую мудрость я познал, получив сигнал, в 4 раза превышающий по частоте расчетный. В этом подходе есть плюс: так как импульса 4, можно снимать сигнал с любой форсунки.

Датчик подъема иглы выполнен так же, но в корпусе форсунки. Топливо, под давлением подрывает иглу распылителя, одновременно наводя в катушке форсунки слабый импульс.

Итак, для минимальной работоспособности системы необходимо два датчика. В моем атомобиле был (к счастью) один — датчик положения коленвала. Форсунку с датчиком пришлось приобрести отдельно, благо, на разборке стоит она совсем ничего.

Теперь сигналы надо обработать и ввести в контроллер, очередная трудность. Трудность потому, что готовой схемотехники входных цепей что-то в интернете не видать. В угаре конструирования был собран на коленке простейший формирователь сигнала: дифференциальный усилитель на LM358 и триггер Шмидта. Коэффициент усиления был выбран наобум, и равнялся примерно 50. Какова же была радость, когда с обоих датчиков я получил вполне нормальный сигнал!

Коэффициент усиления был выбран наобум, и равнялся примерно 50. Какова же была радость, когда с обоих датчиков я получил вполне нормальный сигнал!

Самое время было оценить реальные параметры двигателя. Так же на коленке была собран простейший измеритель угла между двух сигналов с приемлемой точностью в 1 градус. Конструкция — микроконтроллер ATMEGA8A и семисегментный индикатор для наглядности.

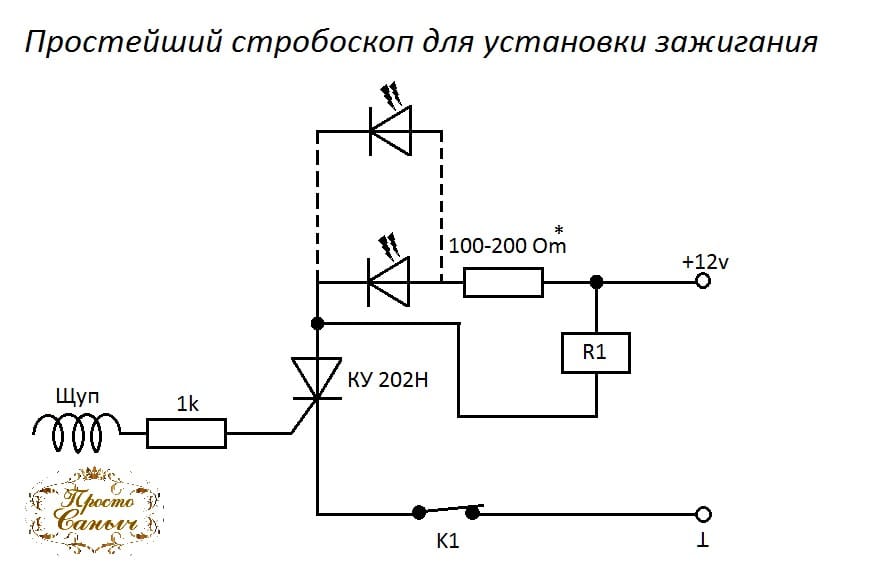

Данные получились немного странными. Итак, максимальное опережение согласно моему прибору — 25 градусов, минимальное, при котором двигатель не глохнет — 8. Это не вязалось с графиком из начала статьи, где фигурируют отрицательные величины угла опережения. Пришлось сделать стробоскоп, чтобы проверить, а не брешет ли кто. Выяснилось что не брешет, просто метки на маховике сдвинуты относительно ВМТ примерно на 10 градусов.

Ох, что-то многовато «примерно» для регулировки одного параметра. Сначала график зависимости в попугаях, а потом неизвестная константа. На помощь пришла настройка двигателя «на слух», «на запах» и по реакции на педаль. Радости добавило то, что бывалые дизелисты на форумах дают прямо противоположные советы по настройке. У многих звон поршней и громкая работа двигателя — это запаздывание впрыска, а на деле как раз наоборот. Безумная, дизельная тяга «на низах» — следствие чрезмерного опережения впрыска, на деле — наоборот. Из собственного опыта были вынесены такие умозаключения:

Радости добавило то, что бывалые дизелисты на форумах дают прямо противоположные советы по настройке. У многих звон поршней и громкая работа двигателя — это запаздывание впрыска, а на деле как раз наоборот. Безумная, дизельная тяга «на низах» — следствие чрезмерного опережения впрыска, на деле — наоборот. Из собственного опыта были вынесены такие умозаключения:

На низких оборотах угол должен быть минимальным, границу можно обнаружить при запуске полностью холодного двигателя. Если глохнет после отключения свечей накала — слишком поздний угол, увеличиваем опережение. В моих попугаях это 8-9 градусов. При такой установке двигатель не глохнет при резком отпускании педали сцепления, тянет на холостых даже на 4-й передаче, ну в общем красота. Такой статический угол не подходит для комфортной работы по одной причине — двигатель невозможно раскрутить выше 1500 оборотов, и при этом он жутчайше греется, выкидывая солярку в выхлопную трубу.

Верхняя граница также обнаружилась экспериментально, угол около 25 градусов позволяет двигателю на высоких оборотах не просто крутиться, а еще и ускорять машину. При этом отсутствует характерный цокот поршней, запах выхлопа имеет здоровый, слегка «камазовый» запах, никакой кислятины и чёрного дыма. Это косвенно означает, что солярка сгорела полностью, при этом не при слишком высоких температурах.

При этом отсутствует характерный цокот поршней, запах выхлопа имеет здоровый, слегка «камазовый» запах, никакой кислятины и чёрного дыма. Это косвенно означает, что солярка сгорела полностью, при этом не при слишком высоких температурах.

Пришло время собрать всё это воедино, красиво оформить и откатать блок управления. Однако, радость была кратковременной. Сначала я выяснил, что простейший формирователь сигнала с форсунки очень сильно сбоит и даёт пачку импульсов вместо одного при повышении оборотов до 1800-2000 об/мин, совершенно не помогли в борьбе с этим ни защитные диоды, ни экранировка кабелей, ни игра с коэффициентом усиления, ни сборка типовой схемы формирователя из бензинового ECU. Поиск решения данной проблемы периодически всплывает на просторах рунета. Там же и был подсказан правильный ход мыслей — воспользоваться специализированной микросхемой.

Зовется она MAX9926, это целая линейка специализированных ИС для датчиков положения коленвала, датчиков ABS и прочих индуктивных. По отзывам — ну просто панацея, вытягивает полезный сигнал с уровня шумов и при наличии помех. Однако, ни найти её по месту жительства (даже не слышали), ни заказать из Китая (дорого и только крупные партии) я её не смог. Но есть ведь даташит с внутренней структурой, чего бы не повторить?

По отзывам — ну просто панацея, вытягивает полезный сигнал с уровня шумов и при наличии помех. Однако, ни найти её по месту жительства (даже не слышали), ни заказать из Китая (дорого и только крупные партии) я её не смог. Но есть ведь даташит с внутренней структурой, чего бы не повторить?

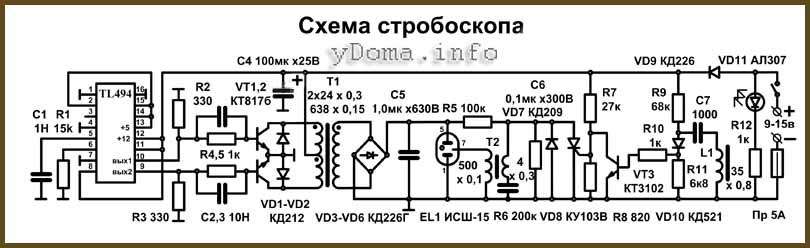

В результате родилась вот такая схема:

Небольшие пояснения

На микросхеме U5 собран дифференциальный усилитель с умеренным усилением. Никаких особенностей тут нет, разве что однополярное питание без резисторов сдвига, они не нужны для данного ОУ.Интересная часть собрана на компараторе U6. По сути, это базовый компаратор-одновибратор с защелкой. Гистерезис вводится резистором R24, а резистор R23 и диод D10 задерживают задний фронт сигнала примерно на 5мс, что позволяет игнорировать все сигналы с частотой повторения выше 200 гц.

Опорный вход компаратора висит под изменяемым потенциалом, благодаря диоду D11 и резисторам R26, R27. Чем выше уровень сигнала на входе компаратора, тем выше порог его срабатывания. Это решает проблему разного уровня полезного сигнала в зависимости от частоты вращения двигателя.

Это решает проблему разного уровня полезного сигнала в зависимости от частоты вращения двигателя.

Это заработало! Теперь без помех принимается сигнал и от форсунки, и от датчика коленвала. Самое время регулировать опережение впрыска. Очевидно, что для регулирования просто таки напрашивается ПИД-регулятор. Сложность, как всегда, в его настройке.

Какие-то численные методы для вычисления ПИД-коэффициентов разбиваются о полное отсутствие любых данных по реакции насоса на управление. Значит надо подбирать. Начинают все с пропорционального коэффициента, попробовав значение 1 я уже увидел работу регулятора. Время реакции такого регулятора удручает, заданный угол устанавливается примерно за 3-4 секунды и имеет склонность к колебаниям. Всё бы ничего, но в данном применении можно допустить ошибку регулирования в сторону опережения, но нельзя ни градуса в сторону запаздывания. Особенно болезненно запаздывание угла сказывается на высоких оборотах, машина вроде только ехала 100 км/ч, а вот уже тормозит двигателем как тормозами. Тогда я ввёл прямой пропорциональный коэффициент и обратный, в 4 раза больший. При уходе угла в запаздывание контроллер быстро возвращает его в безопасные величины.

Тогда я ввёл прямой пропорциональный коэффициент и обратный, в 4 раза больший. При уходе угла в запаздывание контроллер быстро возвращает его в безопасные величины.

П- и И- коэффициенты подбирались «на глазок» по критерию отсутствия автоколебаний.

Закон изменения угла опережения от оборотов пока забит не в таблицу, а подчиняется линейному закону, без каких-то изысков. Для проверки сойдет, а там можно и заморочиться.

Датчик педали газа в насосе выполнен в виде переменного резистора на оси рычага насоса, ползунок резистора подключен к АЦП микроконтроллера. Нажатие педали «в пол» изменяет заданный угол на 2 градуса. По ощущениям — самое то, приемистость и набор оборотов двигателем хорошие.

О железе

Так так процессы в данном регуляторе текут медленно, то и особого быстродействия не требуется. С задачей справился AVR-микроконтроллер MEGA8A на частоте всего 1МГц. Он комфортно успевает считать ПИД, обрабатывать прерывания по датчикам, отображать текущий угол на семисегментном индикаторе и выводить отладочную информацию в последовательный порт.

Устройство, сначала собранное на чем попало и висевшее на проводах у мотора, перекочевало в культурный корпус блока управления тахометром, который так кстати освободился. Освободился не просто так, а вместе с герметичным 15-и контактным разъемом, куда и была подведена «коса» мотора, а штатный тахометр теперь получает сигнал с нового формирователя.

В общем, можно и нужно подводить итоги.

Разработка определенно удалась. Пару сотен километров на новом насосе не показали разницы в поведении по сравнению со старым, механическим. Расход топлива даже немного упал, и составил приятные 7.5л на сотню в городском цикле.

Навыков было получено бессчетное множество, как по теории топливной аппаратуры, так и по программированию микроконтроллеров.

Планы на будущее

Несмотря на закон жизни «лучшее враг хорошего», блоку управления светят доработки. Во-первых, в алгоритме никак не учитываются несколько параметров, а именно: температура двигателя и количество впрыскиваемого топлива. С первым параметром всё понятно, лишь стоит подключить штатный датчик температуры ОЖ, то со вторым придется сильно менять схему контроллера. Дело в том, что нагрузку на двигатель можно отловить, анализируя отрицательный выброс на сигнале с форсунки. Он соответствует запиранию форсунки, а значит посчитав длину открытого состояния форсунки можно прикинуть как расход топлива, так и нагрузку. Только для этого текущего микроконтроллера уже мало, не хватает входов прерывания.

С первым параметром всё понятно, лишь стоит подключить штатный датчик температуры ОЖ, то со вторым придется сильно менять схему контроллера. Дело в том, что нагрузку на двигатель можно отловить, анализируя отрицательный выброс на сигнале с форсунки. Он соответствует запиранию форсунки, а значит посчитав длину открытого состояния форсунки можно прикинуть как расход топлива, так и нагрузку. Только для этого текущего микроконтроллера уже мало, не хватает входов прерывания.UPD:

В статье забыл упомянуть важное отличие дизельного двигателя от бензинового. В бензиновом моторе приготовление топливной смеси начинается с воздуха. Отсюда обязательные атрибуты любого ЭБУ для безнина: датчик давления воздуха (относительного или абсолютного), расходомер, датчик температуры. Регулировка двигателя тоже воздухом — дроссель.

На дизеле же смесь всегда обеднена, ни о каком стехиометрическом составе смеси нет и речи. В любом режиме воздуха хватает, это заложено самой конструкцией дизельного двигателя. Регулировка исключительно количеством топлива, и учитывать воздух при работе ЭБУ не нужно. Ситуация поменялась у Common Rail дизелей, там воздух считается так же как и на бензинках, хотя ошибки по количеству воздуха дизелям не критичны.

Регулировка исключительно количеством топлива, и учитывать воздух при работе ЭБУ не нужно. Ситуация поменялась у Common Rail дизелей, там воздух считается так же как и на бензинках, хотя ошибки по количеству воздуха дизелям не критичны.

Ресурсы:

1. Жаркие дебаты на форуме по поводу угла опережения с крупицами информации2. Аналогичные заботы владельцев бензиновых моторов, подсмотрена схемотехника

3. Программирование ПИД-регулятора

4. Графики с живой форсунки

5. Исходники на GitHub

6. Схема контроллера целиком

How to Make Biodiesel — Изготовление комплектов для биодизеля

Команда разработчиков медиа-платформ

Старший редактор Майк Аллен (который раньше преподавал органическую химию) в перчатках закачивает метанол в процессор.

«Сделай сам дизель по 70 центов за галлон», — гласило объявление в Интернете. Я устал платить за 30 галлонов обычного дизельного топлива каждую неделю, чтобы заправить свой пикап, поэтому я скачал инструкции. Вскоре я стал высасывать использованное жарочное масло из баков за рестораном и смешивать его с щелочью и метанолом в 5-галлонной бутыли, прежде чем залить его в старый водонагреватель.

Вскоре я стал высасывать использованное жарочное масло из баков за рестораном и смешивать его с щелочью и метанолом в 5-галлонной бутыли, прежде чем залить его в старый водонагреватель.

Через два часа я открыл вентиль на дне обогревателя, и из шланга потекла черная жижа, биоразлагаемое вещество под названием глицерин. Вскоре глицерин вытек и превратился в жидкую, прозрачную, янтарную жидкость: у меня была первая партия биодизеля.

Первую партию топлива я сделал пять лет назад. Если учесть время, которое я потратил на изготовление самодельного биодизельного процессора (переделанный электрический водонагреватель) и на эксперименты с конструкцией (некоторые партии вышли, ммм, не идеально — мне пришлось заменить два ТНВД на своем грузовике), мой опыт работы с самодельным топливом часто был разочаровывающим, а иногда и очень дорогим процессом.

С тех пор биодизельная промышленность и технологии развивались. Благодаря профессионально разработанным биодизельным системам, доступным сегодня, процесс становится проще, безопаснее, занимает меньше времени и дает более стабильные результаты. Поэтому я решил попробовать один из имеющихся в продаже процессоров — он поставлялся в комплекте со всем оборудованием и реагентами, необходимыми для производства стабильного высококачественного биодизельного топлива. Используемый здесь процессор FuelMeister имеет на пять клапанов меньше, чем восемь в моем старом самодельном. Он также смешивает щелочь и метанол внутри резервуара, чтобы предотвратить опасные разливы.

Поэтому я решил попробовать один из имеющихся в продаже процессоров — он поставлялся в комплекте со всем оборудованием и реагентами, необходимыми для производства стабильного высококачественного биодизельного топлива. Используемый здесь процессор FuelMeister имеет на пять клапанов меньше, чем восемь в моем старом самодельном. Он также смешивает щелочь и метанол внутри резервуара, чтобы предотвратить опасные разливы.

Да, вы можете сделать биодизель в пластиковом ведре, используя немного больше, чем средство для чистки канализации, противообледенитель газовой линии и деревянную ложку, если вы знаете, что делаете. Но это может быть опасно. Брызги щелочи и/или метанола в глаза могут ослепить вас. А работающие без присмотра электрические насосы в присутствии сотен галлонов легковоспламеняющихся веществ заставят вашего местного начальника пожарной охраны по понятным причинам нервничать. Кроме того, некачественный продукт повредит ваш очень дорогой дизельный ТНВД. Наш совет? Должным образом изучите производство биодизеля, прежде чем заниматься рутиной сумасшедшего ученого.

Группа разработчиков Media Platforms

1. Начните с фильтрации отработанного растительного масла, чтобы удалить остатки пищи из фритюрницы. Мы использовали фильтр краски. Фильтрат в основном панировочный, с редкими кусочками… чего-то. Смешайте все свое масло из разных источников, чтобы получить однородный образец.Группа разработчиков медиа-платформ

2. Далее нам нужно провести титрование, чтобы определить, насколько кислотным является масло. Добавьте небольшое количество индикаторного красителя фенолфталеина в тщательно приготовленную смесь метанола и гидроксида натрия. Добавьте образец кислого отработанного масла в смесь с помощью калиброванной пипетки.

Команда разработчиков медиаплатформ

3. Добавляйте подготовленный основной реагент, пока смесь не станет пурпурной в течение 10 секунд завихрения. Количество добавляемого здесь реагента определяет количество метоксида (смесь метилового спирта/гидроксида натрия), которое необходимо добавить в масло для завершения процесса переэтерификации. Для расчета суммы требуется простая математика или справочная таблица.

Для расчета суммы требуется простая математика или справочная таблица.

В процессе преобразования растительного масла в биодизель в процессе, известном как переэтерификация, используется довольно много химии. Растительное масло (VO) состоит из цепочек жирных кислот, удерживаемых вместе молекулами глицерина. Метанол разрывает эти цепи жирных кислот. Едкий, щелочной щелок (гидроксид натрия, хотя вы также можете использовать гидроксид калия) разрывает глицерин (тяжелый спирт) с этих цепей, а метанол (легкий спирт), в свою очередь, занимает место глицерина, оставляя более короткие и легкие, больше горючих молекул. В результате получается масло, которое хорошо сгорает и является прямой заменой дизельному топливу на нефтяной основе, при этом на дне бака остается от 12 до 15 процентов глицерина. Щелок в этом случае действует только как катализатор и не расходуется в процессе.

С другой стороны, отработанное растительное масло (WVO), которое мы получаем из черного хода ресторанов, является несколько кислым, поскольку оно содержит свободные жирные кислоты, которые образуются при нагревании и приготовлении пищи. К счастью, эта кислотность нейтрализуется чрезвычайно щелочным щелочным раствором, необходимым для переэтерификации. Добавление щелочи превращает свободные жирные кислоты в форму мыла, большая часть которого выводится вместе с глицерином. Остатки мыла удаляются при стирке. Конечно, мы должны быть уверены, что количества щелочного щелока достаточно, чтобы уравновесить кислотность, иначе мы получим некачественное топливо.

К счастью, эта кислотность нейтрализуется чрезвычайно щелочным щелочным раствором, необходимым для переэтерификации. Добавление щелочи превращает свободные жирные кислоты в форму мыла, большая часть которого выводится вместе с глицерином. Остатки мыла удаляются при стирке. Конечно, мы должны быть уверены, что количества щелочного щелока достаточно, чтобы уравновесить кислотность, иначе мы получим некачественное топливо.

Команда разработчиков медиа-платформ

4. Нагрейте масло до 120 F, затем добавьте рассчитанное количество смеси метанол/гидроксид. Процессор FuelMeister, который мы использовали, позволяет удобно смешивать метанол и щелочь внутри резервуара, прикрепленного к крышке. Встряхивайте в течение часа, запустив шланг перекачивающей помпы обратно в сосуд. В этот момент масло будет преобразовано в биодизель. Дайте более тяжелому глицерину отстояться в течение нескольких часов.Группа разработчиков медиаплатформ

5. Сливайте глицерин со дна до тех пор, пока из клапана не польется более светлое и жидкое биодизельное топливо. Затем используйте воду, чтобы смыть излишки метанола, щелочи и мыльного остатка из биодизеля. Через несколько часов вода осядет на дно сосуда, откуда ее можно будет слить.

Затем используйте воду, чтобы смыть излишки метанола, щелочи и мыльного остатка из биодизеля. Через несколько часов вода осядет на дно сосуда, откуда ее можно будет слить.

Команда разработчиков мультимедийных платформ

6. Дайте топливу проветриться в течение дня или двух, сняв верхнюю часть, чтобы рассеялись любые помутнения (вызванные небольшим количеством оставшейся воды).

Вы не сможете производить биодизель , если в вашем районе нет пары высококачественных ресторанов. Жирные ложки не нужно применять. Это потому, что чем чище WVO, тем лучше биодизель. Рестораны, которые переваривают пищу, редко меняют масло или готовят много замороженных продуктов, будут использовать масло с высоким содержанием свободных жирных кислот.

Что касается воды, чем меньше, тем лучше. Всего 5 процентов в WVO могут оставить вас с партией мыльной жижи вместо биодизеля в вашем процессоре. Вы не хотите возиться с уборкой, поэтому тщательный подход к выбору сырья окупится в долгосрочной перспективе. Нагрейте пару унций WVO на сковороде. Если он шипит, значит, слишком много воды. Эту воду можно удалить, нагрев масло выше 220 градусов в открытом контейнере, а затем дав ему остыть. Но это потребляет много энергии, и вам придется нянчиться со всем этим бизнесом из-за опасности возгорания. Лучше всего просто найти WVO более высокого качества.

Нагрейте пару унций WVO на сковороде. Если он шипит, значит, слишком много воды. Эту воду можно удалить, нагрев масло выше 220 градусов в открытом контейнере, а затем дав ему остыть. Но это потребляет много энергии, и вам придется нянчиться со всем этим бизнесом из-за опасности возгорания. Лучше всего просто найти WVO более высокого качества.

Оживленные рестораны похожи на конвейеры по приготовлению пищи. Они нагревают свое масло в одно и то же время до нужной температуры и жарят примерно одинаковое количество еды каждый день. Они также меняют растительное масло в одно и то же время каждую неделю. Другие места не так осторожны, и их масло дает мне меньше биодизеля более низкого качества на партию. Я получаю почти всю свою WVO из двух местных ресторанов, и у меня никогда не было воды в масле. Переработка биодизеля стала популярной. Раньше рестораны были в восторге, когда я убирал старое масло, не заряжая их. Теперь WVO — это товар, мало чем отличающийся от сырой нефти. Когда обычное дизельное топливо стоит около 2,50 долларов за галлон, я плачу 0,30 доллара за галлон. Когда дизель стоил 4,85 доллара за галлон, я платил 0,60 доллара за галлон.

Когда обычное дизельное топливо стоит около 2,50 долларов за галлон, я плачу 0,30 доллара за галлон. Когда дизель стоил 4,85 доллара за галлон, я платил 0,60 доллара за галлон.

Процессор на 40 галлонов, который мы здесь использовали, стоит почти три штуки. Мы сэкономили около 1,20 доллара на галлоне по сравнению с текущей ценой на дизельное топливо, если не считать цену процессора в 2995 долларов. Это означает, что нам придется производить 62 или более партий, чтобы окупить инвестиции, или одну партию каждые шесть дней — в течение года. Пара партий может быть забавой, но проводить каждую субботу с жирными руками может стать рутиной. Вам также нужно будет подготовить место для хранения WVO, метанола и биодизеля, которые легко воспламеняются, и место для работы. Не забывайте, что вам также нужно будет утилизировать оставшийся некачественный WVO, изрядное количество глицерина и случайную партию жижи. После переэтерификации остается избыток метанола и щелочи, и производители коммерческого биодизеля извлекают метанол и используют его для следующей партии. У местных властей может быть свое мнение относительно надлежащей законной утилизации глицерина.

У местных властей может быть свое мнение относительно надлежащей законной утилизации глицерина.

Вам по-прежнему придется заливать в бак изрядное количество обычного минерального дизельного топлива вместе с домашним топливом, особенно зимой, когда низкие температуры превращают даже самое качественное биодизельное топливо в желе.

Кроме того, современные дизельные двигатели с непосредственным впрыском плохо работают при концентрациях биотоплива выше 10 процентов. Почему? Для термической очистки дизельного сажевого фильтра (DPF) система впрыска периодически впрыскивает топливо в цилиндр во время такта выпуска, чтобы поднять температуру выхлопных газов до уровня, достаточного для воспламенения углерода внутри сажевого фильтра. Уголь просто сгорает, оставляя сажевый фильтр готовым отфильтровать больше частиц. Биодизель, более вязкий, чем минеральное дизельное топливо, прилипает к стенкам цилиндров и смывается через кольца в картер. Это может разбавить моторное масло, что может привести к повреждению двигателя. Большинство производителей автомобилей запрещают использование более 10 процентов биодизеля, если вы ожидаете какой-либо гарантийной защиты. Биодизель лучше всего работает в старых дизельных автомобилях с механическим впрыском топлива с предкамерой сгорания.

Большинство производителей автомобилей запрещают использование более 10 процентов биодизеля, если вы ожидаете какой-либо гарантийной защиты. Биодизель лучше всего работает в старых дизельных автомобилях с механическим впрыском топлива с предкамерой сгорания.

Помимо предостережений, вы можете экологически безопасно производить дизельное топливо, одновременно уменьшая загрязнение окружающей среды. Наличие хорошего поставщика WVO при низких ценах на топливо должно обеспечить адекватное предложение при росте спроса. Биодизель очень хорошо хранится в прохладном, сухом месте, если вы впрыснете немного азота из магазина сварочных материалов в верхнюю часть бочки. Изготовление большого количества этого материала сейчас может быть одним из способов сделать небольшие инвестиции в фьючерсы на домашнее биодизельное топливо, поскольку обычные цены на дизельное топливо растут.

Сварите собственное биотопливо – Новости Матери-Земли

Из этого введения в домашнее биотопливо вы узнаете, как сделать биодизель, чтобы заправлять дизельный трактор, пикап или автомобиль. Начните производить биодизель устойчиво.

Начните производить биодизель устойчиво.

Я переехал в Миссулу в декабре 2006 г., чтобы поступить в аспирантуру по экологии в Университете Монтаны. Там я нашел активное сообщество, мотивированное стремлением к самодостаточности. Вскоре я познакомился с людьми и мероприятиями в одном из местных центров устойчивого развития, ферме Программы экологического сельского хозяйства и общества (PEAS).

Ферма PEAS управляется совместно университетом и некоммерческой организацией Garden City Harvest. Фермой управляют студенты-стажеры, волонтеры и директор программы экологических исследований. Ферма площадью девять акров подчеркивает устойчивость и дает возможность внести свой вклад в местную продовольственную кладовую. Ежегодно ферма предоставляет 20 000 фунтов овощей в продовольственный банк и 80 членам сообщества, поддерживаемого сельским хозяйством (CSA), которые оплачивают ежегодную «абонементную подписку», чтобы получать еженедельную долю продукции в течение всего сезона.

Сначала меня заинтересовало стремление фермы продвигать местные продовольственные системы. Помимо посадки, прополки и сбора овощей, я строил заборы, сажал деревья, устанавливал разбрызгиватели, перемещал камни и кормил скот. Чем больше я вовлекался, тем больше понимал, что каждый аспект фермы так или иначе связан с моей дипломной работой. Со временем мой интерес к устойчивым источникам топлива и производству биодизеля вырос.

Стремясь помочь другим достичь большей самодостаточности, студенты PEAS начали исследование, чтобы проверить жизнеспособность работы трактора на растительном масле, произведенном на ферме. Мы надеемся, что преимущества использования трактора на растительном масле помогут мелким фермерам стать самодостаточными, расширить рынки сбыта масличных культур и уменьшить воздействие на окружающую среду.

Биодизель или чистое растительное масло?

В 1890-х годах Рудольф Дизель разработал оригинальный дизельный двигатель для работы на растительном масле, но современные дизельные двигатели предназначены для работы на нефтяном дизельном топливе. Для тех, кто заинтересован в производстве биодизеля для дизельных двигателей, мир биотоплива предлагает два варианта: биодизель или растительное масло. Использование биодизеля требует модификации самого растительного масла; использование чистого растительного масла требует модификации дизельного двигателя.

Для тех, кто заинтересован в производстве биодизеля для дизельных двигателей, мир биотоплива предлагает два варианта: биодизель или растительное масло. Использование биодизеля требует модификации самого растительного масла; использование чистого растительного масла требует модификации дизельного двигателя.

Оба биотоплива имеют свои плюсы и минусы, а также сложные нюансы их использования и производства. Но для тех, у кого достаточно терпения и энтузиазма, чтобы использовать биодизельное топливо или растительное масло, вознаграждение может быть большим.

Во-первых, чистое растительное масло слишком густое, чтобы гореть в стандартном дизельном двигателе. В прохладную погоду он становится густым, как масло, забивая топливопроводы и форсунки. Но дизельный автомобиль можно модифицировать для работы на чистом растительном масле, используя двухбаковую или однобаковую топливную систему.

Система с двумя баками требует одного бака для дизельного топлива и другого для растительного масла, а также системы для переключения с одного топлива на другое. Двигатель запускается на дизельном топливе, но переключается на растительное масло после того, как выделяемое двигателем тепло нагревает растительное масло примерно до 160 градусов по Фаренгейту. Перед остановкой автомобиля дизельное топливо циркулирует по топливопроводам для очистки системы от растительного масла. (Дополнительную информацию см. в разделе Используете ли вы растительное масло в качестве топлива для своего автомобиля?) Поскольку дизельное топливо требуется для запуска автомобиля и очистки трубопроводов перед остановкой, система с двумя баками лучше подходит для автомобилей, которые эксплуатируются в течение длительного времени или на большие расстояния. .

Двигатель запускается на дизельном топливе, но переключается на растительное масло после того, как выделяемое двигателем тепло нагревает растительное масло примерно до 160 градусов по Фаренгейту. Перед остановкой автомобиля дизельное топливо циркулирует по топливопроводам для очистки системы от растительного масла. (Дополнительную информацию см. в разделе Используете ли вы растительное масло в качестве топлива для своего автомобиля?) Поскольку дизельное топливо требуется для запуска автомобиля и очистки трубопроводов перед остановкой, система с двумя баками лучше подходит для автомобилей, которые эксплуатируются в течение длительного времени или на большие расстояния. .

Система с одним баком предварительно нагревает растительное масло с помощью электрического тепла (плюс дополнительное тепло, выделяемое двигателем во время его работы) и использует модифицированные форсунки и свечи накаливания, которые оптимально подходят для воспламенения и сжигания растительного масла. (Новые дизельные двигатели имеют четкие требования к топливу, которые должны соответствовать химическому составу масла, но старые двигатели лучше переносят ряд растительных масел. ) , мы решили, что система с одним баком будет подходящим выбором для использования растительного масла в нашем тракторе.

) , мы решили, что система с одним баком будет подходящим выбором для использования растительного масла в нашем тракторе.

Топливо для фермы

Частично благодаря гранту от Национального центра соответствующих технологий, организации, которая продвигает технологии, сохраняющие энергию и ресурсы, мы модернизировали трактор Kubota однобаковой топливной системой Elsbett для работы на растительное масло прямого отжима, произведенное в восточной Монтане. (Elsbett — немецкая компания, которая производит комплекты для переоборудования и двигатели, предназначенные для работы на чистом растительном масле.) Производительность этого трактора измеряется и сравнивается с производительностью двух аналогичных тракторов, используемых на аналогичных фермах поблизости. В одном из этих тракторов используется биодизельная смесь; другой использует нефтедизель.

Если мы подтвердим, что однобаковая система является приемлемым вариантом для работы трактора на чистом растительном масле, мы планируем выращивать масличные культуры и производить собственное топливо. По нашим оценкам, нам потребуется ежегодно выделять около 5% наших пахотных земель для производства масличных культур (вероятно, рапса), чтобы обеспечить достаточное количество масла для питания тракторов. По другим оценкам, потребуется до 30 процентов земли фермы для производства достаточного количества топлива, чтобы сделать ферму самодостаточной.

По нашим оценкам, нам потребуется ежегодно выделять около 5% наших пахотных земель для производства масличных культур (вероятно, рапса), чтобы обеспечить достаточное количество масла для питания тракторов. По другим оценкам, потребуется до 30 процентов земли фермы для производства достаточного количества топлива, чтобы сделать ферму самодостаточной.

Как сделать биодизель

На ферме PEAS также находится переработчик биодизеля, который перерабатывает отработанное растительное масло в биодизель для трактора Garden City Harvest (и первоначально для нашего Kubota). Объект предоставляет студентам безопасное место для производства биодизеля и хранения расходных материалов, используемых в процессе. С момента его прибытия на ферму несколько студентов (включая меня) воспользовались этим ресурсом для производства топлива для своих транспортных средств.

Прошлым летом я участвовал в своем первом эксперименте с биодизелем. Это было пугающе, но процесс был относительно простым. По сути, биодизель производится путем химической реакции с участием растительного масла, метанола и гидроксида калия или другого катализатора. Глицерин является побочным продуктом процесса.

По сути, биодизель производится путем химической реакции с участием растительного масла, метанола и гидроксида калия или другого катализатора. Глицерин является побочным продуктом процесса.

Изготовление биодизеля

Мы взяли 20 галлонов отработанного масла для фритюрницы (из местного ресторана), отфильтровали частицы пищи и перекачали масло через ряд плетеных шлангов и медных клапанов в нагреватель оборотной воды.

Пока масло проходило через процессор, мы взяли образец и проверили его, чтобы определить количество гидроксида калия, которое нам нужно добавить в отработанное масло. Мы добавили необходимое соотношение метанола к гидроксиду калия. Когда процессор довел температуру масла до 130 градусов, мы добавили химикаты в процессор и дали ему поработать два часа. Химикаты и тепло превратили отработанное масло в биодизель. Когда реакция завершилась, мы отключили процессор. Когда масло остыло в течение ночи, плотный слой глицерина оседал на дно резервуара. На следующее утро мы слили глицерин, который содержит метанол и другие загрязняющие вещества, которые необходимо удалить перед компостированием. (Некоторые люди используют его для изготовления мыла после детоксикации.)

(Некоторые люди используют его для изготовления мыла после детоксикации.)

Последним этапом процесса было переливание биодизеля в отдельную бочку для его «промывки». Процесс промывки осуществляется путем нанесения легкого водяного тумана на верхнюю часть биодизеля. Взвешенные примеси в биодизеле прилипают к каплям воды по мере того, как они просачиваются к основанию и сливаются из бака. На этом этапе самодельный биодизель готов к использованию в любом дизельном двигателе. Из 20 галлонов использованного фритюрного масла мы произвели 16 галлонов биодизеля.

Проблемы с качеством топлива из-за незавершенных реакций иногда могут вызывать проблемы с домашним биодизелем. На ферме PEAS процесс производства качественного биодизеля развивался методом проб и ошибок. Благодаря внимательному отношению наших домашних пивоваров у нас не возникло никаких проблем с топливом при использовании биодизеля, произведенного на ферме.

Биотопливо: плюсы и минусы

При сжигании биодизеля выделяется меньше монооксида углерода, двуокиси углерода и углеводородов, чем при сжигании аналогичного количества нефтедизеля. (Агентство по охране окружающей среды США ранее заявляло, что выбросы оксидов азота от биодизеля выше, чем от нефтедизеля, но эти исследования пересматриваются.)

(Агентство по охране окружающей среды США ранее заявляло, что выбросы оксидов азота от биодизеля выше, чем от нефтедизеля, но эти исследования пересматриваются.)

Для многих производство биодизеля является экономически привлекательным. Производство биодизеля по цене около доллара за галлон или меньше было для нас относительно легким делом. Используя собранные материалы, биодизельный процессор на ферме PEAS был собран примерно за 150 долларов. В местных ресторанах отдают отработанное растительное масло, а метанол можно купить по 4 доллара за галлон.

Стоимость растительного масла значительно возросла (серьезная проблема для коммерческих производителей биодизельного топлива). Но для тех, кто рассматривает чистое растительное масло в качестве топлива, новое растительное масло — не единственный вариант. Во многих ресторанах вам дадут отработанное растительное масло, которое нужно тщательно профильтровать перед использованием — но это бесплатно. Недостатком является начальная стоимость преобразования двигателя. Комплект для переоборудования с одним баком Elsbett, устанавливаемый на сельскохозяйственный трактор, стоит 1200 долларов и сопоставим по цене с другими однобаковыми модификациями. Системы с двумя резервуарами стоят около 1000 долларов, но требуют немного больше труда.

Комплект для переоборудования с одним баком Elsbett, устанавливаемый на сельскохозяйственный трактор, стоит 1200 долларов и сопоставим по цене с другими однобаковыми модификациями. Системы с двумя резервуарами стоят около 1000 долларов, но требуют немного больше труда.

Правовые вопросы, касающиеся использования растительного масла в качестве топлива и производства биодизеля в домашних условиях, сложны и различаются в зависимости от штата. Вам необходимо зарегистрироваться в федеральном правительстве и платить налоги на топливо (возможно, штатные и федеральные) на производимое вами биодизельное топливо. Законы о чистом растительном масле меняются, но технически оно по-прежнему не одобрено Агентством по охране окружающей среды для использования в качестве топлива. И ваше государство может потребовать от вас зарегистрироваться для сбора отработанного растительного масла.

До сих пор использование чистого растительного масла продемонстрировало многообещающую альтернативу топливу для нашего трактора Kubota. И я сжигаю самодельный биодизель в свои 19Мерседес 81 дизель универсал без проблем.

И я сжигаю самодельный биодизель в свои 19Мерседес 81 дизель универсал без проблем.

Когда это возможно, я езжу на велосипеде, хожу пешком или путешествую на машине. Но когда я за рулем, я чувствую себя хорошо, зная, что моя машина работает на переработанном растительном масле, произведенном на той же ферме, где я выращиваю овощи.

У вас достаточно земли для еды и топлива?

Если вы хотите выращивать биотопливо для своих тракторов, сколько акров земли вам потребуется отдать под топливные культуры? Этот вопрос был поднят в исследовании Sunshine Farm, проведенном Институтом земли в центральном Канзасе с 19 года.с 92 по 2001 год. Sunshine Farm — это органическая исследовательская ферма The Land Institute площадью 160 акров с 49 акрами пахотных земель. Основываясь на измерениях расхода топлива и урожайности, исследователи обнаружили, что ферме потребуется использовать 30 процентов посевных площадей для выращивания сои и подсолнечника, которые будут использоваться для производства биодизеля для работы дизельного трактора мощностью 70 лошадиных сил. Чтобы обеспечить топливом пикап фермы, потребуется еще 15 процентов.

Чтобы обеспечить топливом пикап фермы, потребуется еще 15 процентов.

Это несколько пессимистическое число, поскольку более крупные тракторы, тянущие за собой более широкое сельскохозяйственное орудие (которое можно разделить между несколькими небольшими фермами), более энергоэффективны — примерно в два раза эффективнее. Кроме того, грузовик фермы проезжает всего около 13 миль на галлон, поэтому более экономичный автомобиль окажет значительное влияние на расход топлива.

Методы обработки почвы на ферме также могут иметь большое значение. Sunshine Farm использовала обычную обработку почвы, которая включает в себя множество проходов с использованием тракторов и тяжелой техники. Использование топлива можно значительно сократить за счет использования методов минимальной обработки почвы , которые также минимизируют потерю почвы, сохраняют качество почвы и сокращают выбросы парниковых газов из почвы.

Воздействие на окружающую среду местного производства биотоплива в рамках диверсифицированной, устойчивой деятельности малых фермерских хозяйств отличается от воздействия массового производства биотоплива.