виды средств и нюансы использования

Изделия из металла давно вошли в нашу жизнь, сделали ее проще, повысили качество. Они прочны, долговечны и функциональны, применяются практически во всех сферах производства и в быту. Самый большой минус металлических изделий и конструкций — это их подверженность коррозии. Люди на протяжении долгого времени искали эффективные методы защиты железа и его сплавов от разрушения под воздействием ржавчины, сейчас совершенствуются старые способы защиты и разрабатываются новые. В прошлом веке железо и другие металлы стали активно использовать в производстве новых прогрессивных строительных материалов. Это произошло благодаря изобретению всевозможных блоков и панелей, которые армируются железом. Технология их производства исключает риск попадания влаги на внутренние металлические элементы, поэтому такие стройматериалы не нуждаются в какой-либо дополнительной обработке с целью профилактики коррозии.

Кроме того, для защиты, как и раньше, активно используются гальванические покрытия, различные облицовочные материалы.

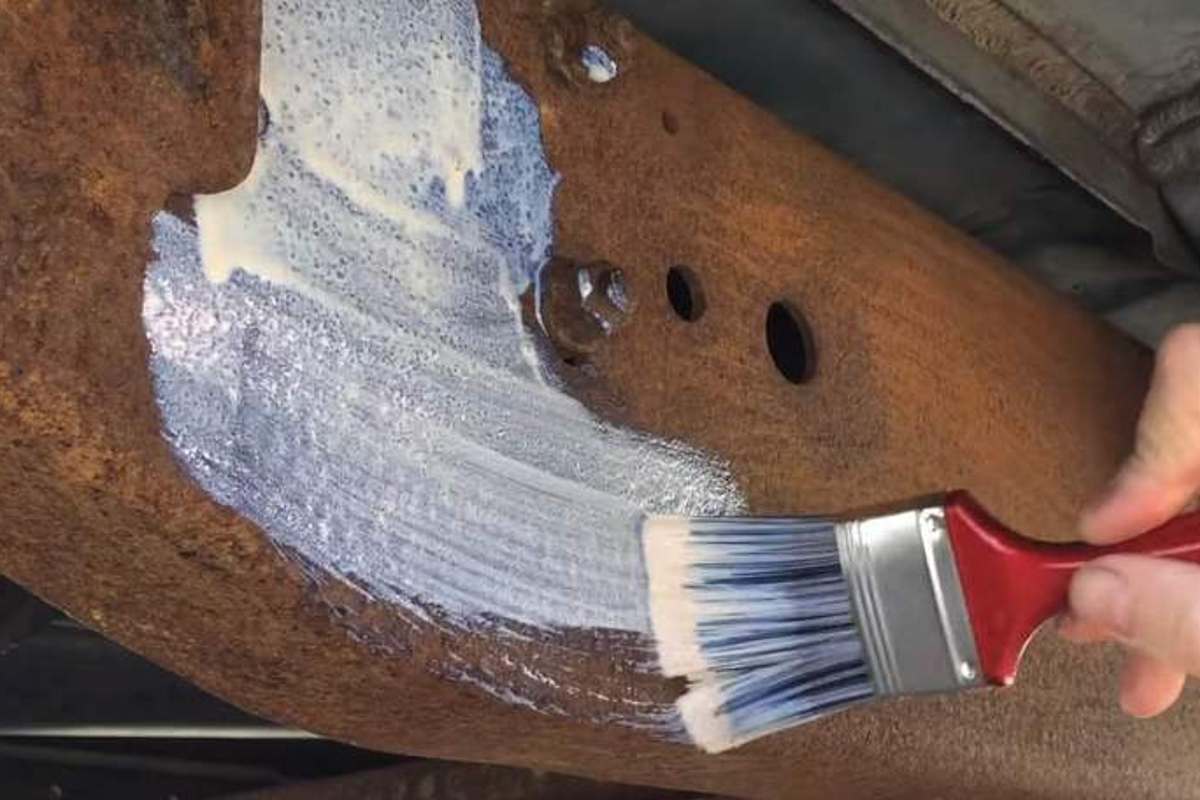

Главной причиной, провоцирующей образование очагов коррозии, как правило, становится попавшая на металлические поверхности вода. Это может произойти даже внутри помещения, поэтому самый эффективный способ, позволяющий уберечь металл от разъедания ржавчиной, — это его изоляция разными материалами и химическими покрытиями. Но если очаги коррозии уже появились, а тем более охватили большие по площади зоны, нужно незамедлительно принять меры. Чтобы уберечь металлические изделия и конструкции от дальнейшего разрушения, первым делом нужно выполнить механическую зачистку пораженных коррозией поверхностей. Поскольку механическим способом удалить ржавчину идеально, до полного отсутствия ее микроочагов, вряд ли удастся, после зачистки металл обрабатывают преобразователем ржавчины.

Преобразователь ржавчины RUNWAY 120мл

Антикоррозийная защита металла посредством окраски требует значительных временных и трудозатрат. Гораздо быстрее дело продвигается, если использовать разработанные на предприятиях химической промышленности антикоррозионные составы, решающие за одно нанесение сразу две, а то и больше задач. Речь идет о защитных средствах типа «два в одном» и даже «три в одном». Окрашивающие составы категории «два в одном» находят применение и в качестве грунтующих смесей, и как краска. Красящий состав, изготовленный по принципу «два в одном», рекомендуется использовать, например, для окраски кровли, которой часто приходится контактировать с атмосферной влагой — дождями или влажным снегом.

Производители предлагают также суперэффективные составы, объединяющее в себе не только грунт и краску, но и преобразователь ржавчины. Такую композицию «три в одном» лучше выбрать для окраски поверхностей, на которых уже появились обширные очаги коррозии. При этом никаких предварительных работ выполнять перед нанесением краски не требуется, достаточно только механическим способом снять верхний рыхлый слой ржавчины. Даже на упаковке таких красок указано, что они подходят для нанесения поверх ржавчины.

Бороться со ржавчиной приходится не только на стройках и на промышленном производстве, но и в быту. Любое металлическое изделие, даже изготовленное из стали высокого качества, находясь в помещениях с повышенной влажностью — гаражах, сараях, других объектах технического назначения — может очень быстро разрушиться коррозией. Вся поверхность или отдельные участки покроются красно-коричневой рыхлой коростой. Даже новые изделия из железа или стали, случайно оставленные надолго на улице или намеренно хранящиеся на открытом воздухе, быстро покрываются бурой коростой, приобретают неэстетичный вид, а главное, ухудшаются их эксплуатационные свойства. Ржавчина постепенно разъедает металл вглубь — если не предпринимать никаких мер, то через какое-то время спасать будет нечего, метиз просто придет в негодность и разрушится. Рачительный хозяин не должен этого допустить. Можно применить старые проверенные способы борьбы со ржавчиной.

Даже новые изделия из железа или стали, случайно оставленные надолго на улице или намеренно хранящиеся на открытом воздухе, быстро покрываются бурой коростой, приобретают неэстетичный вид, а главное, ухудшаются их эксплуатационные свойства. Ржавчина постепенно разъедает металл вглубь — если не предпринимать никаких мер, то через какое-то время спасать будет нечего, метиз просто придет в негодность и разрушится. Рачительный хозяин не должен этого допустить. Можно применить старые проверенные способы борьбы со ржавчиной.

Ликвидация ржавчины кислотными растворами

Ржавчину можно уничтожить путем обработки поверхности низкоконцентрированным водным раствором соляной либо серной кислоты, в который добавлен уротропин. Он служит ингибитором кислотной коррозии. Термин «ингибитор» применяют для обозначения соединений и элементов, замедляющих химические реакции. В процессе удаления ржавчины он будет препятствовать растворению очистившегося от коррозийного слоя железа при обработке его кислотой. А вот на ржавчину его защита распространяться не будет. Кислота вступит во взаимодействие с рыхлым слоем, состоящим из оксида и гидроксида железа, и разрушится. Если такая обработка требуется, например, заржавевшим шпингалетам для окон и дверей, мелкие велосипедным запчастям, различным гайкам и болтам, их необходимо опустить в раствор кислоты концентрацией 5 %, в который добавлено полграмма уротропина на литр жидкости. На крупные изделия и конструкции такой раствор можно нанести с помощью кисти.

А вот на ржавчину его защита распространяться не будет. Кислота вступит во взаимодействие с рыхлым слоем, состоящим из оксида и гидроксида железа, и разрушится. Если такая обработка требуется, например, заржавевшим шпингалетам для окон и дверей, мелкие велосипедным запчастям, различным гайкам и болтам, их необходимо опустить в раствор кислоты концентрацией 5 %, в который добавлено полграмма уротропина на литр жидкости. На крупные изделия и конструкции такой раствор можно нанести с помощью кисти.

Применять для удаления ржавчины с металла кислотные растворы, не добавляя в них ингибитора, не рекомендуется: слишком высоки риски того, что вы не прервете процесс вовремя, и кислота разрушит не только ржавчину, но и неповрежденный металл. Ингибитором кислотной коррозии, возникающей в процессе удаления ржавчины, может стать и обычная картофельная ботва. Свежие либо сухие листья картофеля нужно уложить в емкость и залить серной или соляной кислотой концентрацией 5–7 %. Раствор должен полностью покрыть слегка придавленную ботву.

Под воздействием преобразователей ржавчины коррозийный слой преобразуется в крепкое плотное покрытие, имеющее коричневый цвет. В качестве преобразователя может использоваться ортофосфорная кислота, раствор которой наносят на пораженный коррозией металл при помощи кисти либо пульверизатора. Концентрация раствора, применяемого с этой целью, может составлять от 15 до 30 %. Кислота, покрывающая металлическую поверхность, должна высохнуть. Лучше, чтобы сохла она на открытом воздухе. Эффект будет еще ярче выражен, если к ортофосфорной кислоте добавить бутиловый спирт в количестве 4 мл либо 15 г винной кислоты. Количество добавок указано из расчета на 1 л кислотного раствора. Ортофосфорная кислота преобразует ржавчину путем образования ортофосфата железа из ее компонентов. Это образовавшееся соединение покрывает поверхность защитным слоем, похожим на пленку.

Кисть плоская натур.щетина 63мм, арт.КДР63

Как поступать с сильно пораженным коррозией металлом

Стальные и железные изделия со значительными по площади и глубине поражения очагами ржавчины обрабатывают следующими составами:

-

смесью, состоящей из 100 мл вазелинового масла и 50 г молочной кислоты. Этот состав преобразует ржавчину в соль, растворимую в вазелиновом масле. Состав наносят на предварительно слегка очищенную поверхность при помощи тряпочки. После удаления ржавчины обработанный участок протирают вазелиновым маслом;

-

раствором, состоящим из 0,5 г гидротартрата калия, 5 г хлорида цинка и 100 мл воды. Хлорид цинка при попадании в воду подвергается гидролизу, в результате которого образуется кислая среда. Ржавчина взаимодействует с кислотным составом и растворяется в нем, чему способствуют образовавшиеся растворимые соединения железа с тартрат-ионами;

-

керосином, олеиновой кислотой или скипидаром — этот вариант борьбы со ржавчиной применяют для того, чтобы отвернуть приржавевшие гайки.

Их смачивают одним из перечисленных веществ, и через какое-то время гайка откручивается спокойно. Если это не помогло, смоченную керосином или скипидаром гайку можно поджечь. Слой, который вы на нее нанесли, быстро выгорит, но, как правило, этого хватает, чтобы крепеж разъединился.

Их смачивают одним из перечисленных веществ, и через какое-то время гайка откручивается спокойно. Если это не помогло, смоченную керосином или скипидаром гайку можно поджечь. Слой, который вы на нее нанесли, быстро выгорит, но, как правило, этого хватает, чтобы крепеж разъединился.

Можно попробовать отвинтить гайку без нанесения каких-либо растворов. Просто к «прикипевшей» из-за ржавчины гайке подносят раскаленный паяльник и прижимают его к металлу. В результате железо расширяется, ржавчина отстает от резьбы. Если и после этого гайка не открутилась, в образовавшийся зазор при помощи, например, пипетки или груши можно капнуть скипидар или керосин, после чего вы наверняка сможете отвернуть гайку обычным ключом, не прикладывая больших усилий.

Вспомним уроки химии

Есть еще один проверенный способ разъединить проржавевший болт и гайку. Для его применения понадобится воск или пластилин. Вокруг неподдающейся гайки нужно сделать как бы чашечку из пластилина или воска, чтобы ее края возвышались над уровнем гайки примерно на 3–4 мм. В вылепленную вокруг проблемной гайки чашечку наливают разбавленный раствор серной кислоты, туда же помещают кусочек цинка. Чашечку с таким содержимым оставляют на сутки. Через 24 часа можно убрать чашечку, после чего вы легко отвернете гайку ключом, не опасаясь сорвать резьбу или сломать крепеж. По сути такая чашечка с цинком и кислотой, вылепленная на металлической поверхности, воспроизводит в миниатюре гальванический элемент. Под действием кислоты ржавчина растворяется, а получившиеся в результате катионы железа восстанавливаются на цинковой пластинке. Металл же гайки и болта не разрушается под действием кислоты до того момента, пока она контактирует с цинком, так как по химической активности цинк гораздо выше, чем железо.

В вылепленную вокруг проблемной гайки чашечку наливают разбавленный раствор серной кислоты, туда же помещают кусочек цинка. Чашечку с таким содержимым оставляют на сутки. Через 24 часа можно убрать чашечку, после чего вы легко отвернете гайку ключом, не опасаясь сорвать резьбу или сломать крепеж. По сути такая чашечка с цинком и кислотой, вылепленная на металлической поверхности, воспроизводит в миниатюре гальванический элемент. Под действием кислоты ржавчина растворяется, а получившиеся в результате катионы железа восстанавливаются на цинковой пластинке. Металл же гайки и болта не разрушается под действием кислоты до того момента, пока она контактирует с цинком, так как по химической активности цинк гораздо выше, чем железо.

Профилактика коррозии инструмента

Чтобы уберечь от коррозии бытовой инструмент — слесарный либо столярный, — рекомендуется его защитить воском, растворенным в бензине. Покрывают воском при помощи кисточки. Для раствора нужно взять 20 мл бензина и 10 г воска. Их помещают в одну емкость, и растворяют воск в бензине на водяной бане. Делать это нужно осторожно, нельзя разогревать бензин на открытом пламени.

Их помещают в одну емкость, и растворяют воск в бензине на водяной бане. Делать это нужно осторожно, нельзя разогревать бензин на открытом пламени.

Если речь идет о полированном инструменте, то он тоже нуждается в профилактической обработке. На его поверхность следует нанести парафин, растворенный в керосине. На 5 г парафина понадобится 15 мл керосина.

Есть еще и старинные рецепты, защищающие металл от ржавчины, к примеру, созданные на базе свиного сала. Для приготовления такого защитного средства нужно 100 г свиного жира, полтора грамма камфары, графитовый порошок. Жир растапливают, затем смешивают с камфарой, удаляют пену. В образовавшуюся смесь добавляют порошок графита, пока состав не станет черным. Теперь нужно подождать, пока мазь остынет, после чего ею нужно смазать металлический инструмент и оставить на 24 часа. Когда этот период пройдет, металл надо отполировать шерстяной тряпкой.

Чтобы не создавать себе проблем в будущем, не применять все известные методы, для того чтобы отвернуть крепежные изделия, «прикипевшие» друг другу из-за ржавчины, их лучше профилактически обрабатывать смесью вазелина и порошка графита перед закручиванием. Вазелин можно заменить иной жировой смазкой нейтрального либо слабощелочного состава. Смазанные такой смесью болты и гайки вы легко раскрутите даже спустя не один год с момента закручивания, в т. ч. и при уличной эксплуатации метизов.

Вазелин можно заменить иной жировой смазкой нейтрального либо слабощелочного состава. Смазанные такой смесью болты и гайки вы легко раскрутите даже спустя не один год с момента закручивания, в т. ч. и при уличной эксплуатации метизов.

Верное средство для остановки ржавчины

какое средство для остановки ржавчины используете вы?Поверхность металлических изделий, взаимодействуя с воздухом или водой, начинает покрываться продуктом химической реакции металла с кислородом. Окисление приводит к появлению ржавчины.

Для продления срока эксплуатации металлического изделия его следует очистить от ржавчины. Чтобы не допустить поражения металла коррозией используют специальное средство для остановки ржавчины.

Чем опасна ржавчина

Во-первых, продукт окисления металла разрушает основу металлического изделия. Срок эксплуатации изделия резко сокращается. Коррозия металлов приводит к большим затратам на замену деталей и механизмов.

Во-вторых, слой ржавчины не дает возможности покрыть изделие ЛКМ или другими средствами.

В-третьих, пятна ржавчины на поверхности выглядят непривлекательно и портят внешний вид изделия.

Способы защиты металла от ржавчины

Способ 1. Хранение металлических изделий в сухом помещении. При больших объемах и габаритах это невозможно.

Способ 2. Покрытие поверхности металлических изделий, деталей, механизмов водонепроницаемым слоем масла, краски и других средств. Со временем такое покрытие требует замены.

Способ 3. Покрыть металлические поверхности специальным средством для остановки ржавчины. Химическое средство позволяет создать защитный барьер от проникновения влаги. Обработанное изделие можно покрыть лакокрасочными материалами или использовать сразу после обработки.

Как правильно использовать средство для остановки ржавчины

- Наносить средство только на очищенную от ржавчины поверхность.

- Покрывать металлическую поверхность жидким средством необходимо в нужном количестве с помощью валика или кисти.

- Дать возможность высохнуть, чтобы образовалась защитная пленка. Изделие готово к эксплуатации или дальнейшей обработке.

- При использовании средства для остановки ржавчины необходимо придерживаться правил техники безопасности, следить, чтобы средство не попадало на другие материалы.

Купить средство для остановки ржавчины

Приобрести качественное средство для остановки ржавчины необходимо вовремя и в достаточном количестве.

Звоните нашему консультанту или посетите специализированный магазин нашей компании. Вы убедитесь, что лучшие средства для остановки ржавчины продаются только у нас. Ценовая политика вас приятно удивит, а сервис приведет в восторг. С нашей продукцией никакая коррозия не страшна!

Рекомендуем

NITTRON — нейтральный преобразователь ржавчины с усиленными ингибиторами.Предназначен для модификации коррозии на поверхностях черных металлов, строительных металлоконструкций, труб, арматурных сталей.

Состав может применяться в различных промышленных сферах, при авторемонтных работах, быту.

Состав может применяться в различных промышленных сферах, при авторемонтных работах, быту.Подробнее

DOCKER STEEL PLUS — удалитель ржавчины быстрого действия (4-8 мин.). Предназначен для химической очистки и удаления ржавчины с любых поверхностей.Без ортофосфорной кислоты.

Подробнее

Эффективное средство для удаления ржавчины

Коррозионные агенты — Борьба с коррозией самолетов

Вещества, вызывающие коррозию металлов, называются коррозионными агентами. Наиболее распространенными коррозионными агентами являются кислоты, щелочи и соли. Атмосфера и вода, две наиболее распространенные среды для этих агентов, также могут действовать как коррозионные агенты.Кислоты

Умеренно сильные кислоты вызывают сильную коррозию большинства сплавов, используемых в планерах. Наиболее губительны серная кислота (аккумуляторная кислота), галогенокислоты (соляная, плавиковая, бромистоводородная), соединения закиси азота и органические кислоты, содержащиеся в отходах жизнедеятельности человека и животных.

Щелочи

Как группа, щелочи не так агрессивны, как кислоты. Алюминиевые и магниевые сплавы чрезвычайно подвержены коррозионному воздействию многих щелочных растворов, если растворы не содержат ингибитор коррозии. Веществами, особенно вызывающими коррозию алюминия, являются промывочная сода, поташ (древесная зола) и известь (цементная пыль). Аммиак, щелочь, является исключением, потому что алюминиевые сплавы очень устойчивы к нему.

Соли

Большинство растворов солей являются хорошими электролитами и могут вызывать коррозионное воздействие. Некоторые сплавы нержавеющей стали устойчивы к воздействию растворов солей, но сплавы алюминия, магния и другие стали чрезвычайно уязвимы. Воздействие солей или их растворов на материалы планера крайне нежелательно.

Атмосфера

Основными атмосферными коррозионными агентами являются кислород и влага в воздухе. Коррозия часто возникает в результате прямого воздействия кислорода воздуха и влаги на металл, а присутствие дополнительной влаги часто ускоряет коррозионное воздействие, особенно на ферросплавы. Однако атмосфера может также содержать другие агрессивные газы и загрязняющие вещества, особенно промышленные и морские соляные туманы.

Однако атмосфера может также содержать другие агрессивные газы и загрязняющие вещества, особенно промышленные и морские соляные туманы.

Вода

Чистая вода вступает в реакцию с металлами, вызывая коррозию или окисление, но вода, содержащая концентрацию солей или других загрязняющих веществ, вызывает гораздо более быструю коррозию. Гидросамолеты находятся в постоянной борьбе со стихией, и необходимо принять все меры предосторожности, чтобы не допустить образования коррозии.

Гидросамолеты, работающие в соленой воде, особенно уязвимы для нападения, и когда один из них выводится из соленой воды, его следует обливать большим количеством пресной воды из шланга, чтобы удалить все следы соли с конструкции. Трапы для гидросамолетов часто располагаются в районах, где сосредоточены промышленные отходы, что делает воду еще более агрессивной.

Поплавковые днища подвергаются абразивному воздействию высокоскоростной воды при взлете и посадке. Поскольку это истирание имеет тенденцию повреждать естественную защитную оксидную пленку, гидросамолеты необходимо тщательно осматривать, чтобы обнаружить любые повреждения, которые могут позволить воде попасть на основной металл конструкции.

Ртуть

Хотя ртуть обычно не встречается в любом количестве рядом с самолетом, существует определенная вероятность того, что ртуть может попасть в самолет. Опасные грузы часто перевозятся на самолетах, и повреждение от перемещающегося груза может привести к повреждению контейнеров и опасным разливам.

Ртуть воздействует на алюминий в результате химической реакции, известной как амальгамация. В этом процессе ртуть атакует границы зерен внутри сплава и за очень короткое время полностью разрушает его.

При удалении пролитой ртути необходимо соблюдать крайнюю осторожность, так как она «скользкая» и течет через крошечные трещины, чтобы попасть в нижнюю часть конструкции, где она наносит значительный ущерб. Кроме того, ртуть и ее пары ядовиты для человека, и необходимо соблюдать меры предосторожности, чтобы избежать их воздействия. Если ртуть пролилась, удалите каждую частицу с помощью пылесоса, имеющего ловушку для ртути на линии всасывания, или с помощью резиновой всасывающей груши или пипетки. Никогда не пытайтесь удалить ртуть, продувая ее сжатым воздухом. Это только рассеивает его и распространяет урон.

Никогда не пытайтесь удалить ртуть, продувая ее сжатым воздухом. Это только рассеивает его и распространяет урон.

Контейнеры с антикоррозионными агентами для красок для защиты металлов

Li Y, Kalia RK, Nakano A, Vashishta P (2015) Исследование реактивной молекулярной динамики окисления агрегированных наночастиц алюминия. В: MRS Proceedings, Cambridge Univ Press, 1758: mrsf14–1758-vv1703–1703

Google Scholar

Davis JR (1999) Коррозия алюминия и алюминиевых сплавов. Асм Интернэшнл

Google Scholar

Васудеван А.К., Доэрти Р.Д. (2012) Алюминиевые сплавы – современные исследования и применения: современные исследования и применения. Эльзевир

Google Scholar

Добердо И. , Лёффлер Н., Лащински Н., Церикола Д., Пенацци Н., Бодоардо С., Ким Г.Т., Пассерини С. (2014) Включение водных связующих для катодов литиевых батарей – Углеродное покрытие алюминиевого токосъемника. J Источники питания 248:1000–1006

, Лёффлер Н., Лащински Н., Церикола Д., Пенацци Н., Бодоардо С., Ким Г.Т., Пассерини С. (2014) Включение водных связующих для катодов литиевых батарей – Углеродное покрытие алюминиевого токосъемника. J Источники питания 248:1000–1006

Перекрёстная ссылка Google Scholar

Nguyen T, Foley R (1980) Химическая природа коррозии алюминия III. Механизм растворения оксида алюминия и порошка алюминия в различных электролитах. J Electrochem Soc 127:2563–2566

CrossRef КАС Google Scholar

Перес Н. (2004) Электрохимия и наука о коррозии. Springer Science & Business Media

Google Scholar

Пардо А., Мерино М., Кой А., Аррабал Р., Вьехо Ф., Матыкина Е. (2008) Коррозионное поведение сплавов магний/алюминий в 3,5 мас.% NaCl. Corros Sci 50:823–834

CrossRef КАС Google Scholar

Paul MC, John PB (2011) Катодная защита стали в бетоне и кирпичной кладке, второе издание

Google Scholar

Фелиу С., Барахас Р., Бастидас Дж. М., Морсильо М. (1989) Механизм катодной защиты красок с высоким содержанием цинка с помощью спектроскопии электрохимического импеданса. J Coatings Technol 61:71–76

CAS Google Scholar

Джонс Д.А. (1992) Принципы и предотвращение коррозии, 2-е изд. Macmillan Publishing Company, Нью-Йорк, стр. 398

Google Scholar

Richards JW (1896) Алюминий, его история, возникновение, свойства, металлургия и применение, включая его сплавы, Филадельфия

Google Scholar

Арман С., Рамезанзаде Б., Фаргадани С., Мехдипур М. , Раджаби А. (2013) Применение электрохимического шума для исследования коррозионной стойкости эпоксидного покрытия с высоким содержанием цинка, нагруженного пластинчатым алюминием и слюдистыми частицами оксида железа. Corros Sci 77: 118–127

, Раджаби А. (2013) Применение электрохимического шума для исследования коррозионной стойкости эпоксидного покрытия с высоким содержанием цинка, нагруженного пластинчатым алюминием и слюдистыми частицами оксида железа. Corros Sci 77: 118–127

Перекрёстная ссылка КАС Google Scholar

Ali A, Megahed H, Elsayed M, El-Etre A (2014) Ингибирование кислотной коррозии алюминия с использованием Salvadore persica. J Basic Environ Sci 1:136–147

Google Scholar

Уморен С., Эдуок У., Соломон М. (2014) Влияние смесей поливинилпирролидона и полиэтиленгликоля на ингибирование коррозии алюминия в растворе HCl. Технология свинцовых смол 43:299–313

Перекрёстная ссылка КАС Google Scholar

Комитет по коррозионным потерям в Японии. Отчет о коррозионных потерях в Японии. Бошоку-гидзюцу (кор. англ.) 26: 401–512 (1977)

Бошоку-гидзюцу (кор. англ.) 26: 401–512 (1977)

Google Scholar

Комитет по коррозионным потерям в Японии. Обзор стоимости коррозии в Японии. Zairyoto-Kankyo (кор. англ.) 50: 490–512 (2001)

Google Scholar

Хоар Т.П. (1976) Коррозия металлов: ее стоимость и контроль. Proc R Soc 348:1–18

CAS Google Scholar

Bennett LH (1978) Экономические последствия коррозии металлов в Соединенных Штатах: отчет для конгресса

Google Scholar

Фэн В., Патель С.Х., Янг М.Ю., Зунино Дж.Л., Ксантос М. (2007)Последние достижения в области интеллектуальных полимерных покрытий. Adv Polym Technol 26:1–13

Перекрёстная ссылка Google Scholar

Амири С., Рахими А. (2016) Золь-гелевая технология и различные применения гибридных нанокомпозитных покрытий. Иран Полим J 25:559–577

CrossRef КАС Google Scholar

Амири С., Рахими А. (2014) Приготовление наноконтейнеров супрамолекулярных ингибиторов коррозии для самозащитных гибридных нанокомпозитных покрытий. Дж Полим Рез 21:556. https://doi.org/10.1007/s10965-014-0566-5

Перекрестная ссылка КАС Google Scholar

Амири С., Рахими А. (2014) (2014) Самовосстанавливающиеся гибридные нанокомпозитные покрытия, содержащие инкапсулированные наноконтейнеры органических ингибиторов коррозии. Дж. Полим Рез. 22:624. https://doi.org/10.1007/s10965-014-0624-z

CrossRef КАС Google Scholar

Амири С., Рахими А. (2015) Синтез и характеристика наноконтейнеров супрамолекулярных ингибиторов коррозии для антикоррозионных гибридных нанокомпозитных покрытий. Дж Полим Рез 22:66. https://doi.org/10.1007/s10965-015-0699-1

Дж Полим Рез 22:66. https://doi.org/10.1007/s10965-015-0699-1

Перекрестная ссылка КАС Google Scholar

Амири С., Рахими А. (2015) Антикоррозионные гибридные нанокомпозитные покрытия с инкапсулированными органическими ингибиторами коррозии. J Coat Technol Res 12:587–593

CrossRef Google Scholar

Амири С., Рахими А. (2016) Самовосстанавливающееся антикоррозионное покрытие, содержащее нанокапсулы 2-меркаптобензотиазола и 2-меркаптобензимидазола. Дж. Полим Рез. 23:83. https://doi.org/10.1007/s11998-014-9652-1

Перекрестная ссылка Google Scholar

Эршад Лангроуди А., Рахими А. (2003 г.) Покрытия DGEBA TEOS ormosil для металлических поверхностей. В: Материалы 6-го иранского семинара по науке и технологии полимеров (ISPST 2003) Тегеран, Иран, 331, 12–15 мая

Google Scholar

Занди-занд Р., Эршад-лангруди А., Рахими А. (2005) Органо-неорганические гибридные нанокомпозитные покрытия на основе диоксида кремния для защиты от коррозии. Prog Org Coat 53: 286–291

Перекрёстная ссылка КАС Google Scholar

Рау С.Р., Венгадешваран Б., Рамеш К., Ароф А.К. (2012) Исследования адгезионных и коррозионных характеристик акрилово-эпоксидного гибридного покрытия. J Клеи 88(4–6):282–293

Google Scholar

Викс Дж., Зено В., Джонс Ф.Н., Паппас С.П., Викс Д.А. (2007) Органические покрытия: наука и технология. Wiley

Google Scholar

Мерфи Э.Б., Вудл Ф. (2010) Мир умных исцелений. Mater Prog Polym Sci 35:223–251

CrossRef КАС Google Scholar

Чжан Х.Л., Лоренте С., Бежан А. (2007) Васкуляризация с деревьями, которые чередуются с перевернутыми деревьями. J Appl Phys 101:094904

Google Scholar

Матейка Л., Дух О., Коларик Дж. (2000) Армирование сшитых каучукообразных эпоксидных смол с помощью кремнезема, формируемого на месте. Полимер 41:1449–1459

Google Scholar

Амири С., Амири С. (2017) Циклодекстрины: свойства и промышленное применение, 1-е изд. Wiley

Google Scholar

Дэвис Д.А., Гамильтон А., Ян Дж., Кремар Л.Д., Ван Гоф Д., Потисек С.Л., Онг М.Т., Браун П.В., Мартинес Т.Дж., Уайт С.Р., Мур Дж.С., Соттос Н.Р. (2009) Силовая активация ковалентных связей в механочувствительных полимерных материалах. Природа 459:68–72

Google Scholar

Hinton BRW, Wilson L (1989) Ингибирование коррозии цинка хлоридом серы. Corros Sci 29:967–985

CrossRef КАС Google Scholar

Verma N, Singh WR, Tiwari SK, Singh RN (1990) Влияние незначительных добавок La, Ce и Nd на коррозионное поведение алюминиевой бронзы в растворе серной кислоты Br Corros J 25:131–142

Google Scholar

Чжао Дж., Франкель Г., МакКрири Р. (1998) Защита от коррозии необработанного AA-2024-T3 в растворе хлорида с помощью хроматного конверсионного покрытия, контролируемая с помощью рамановской спектроскопии. J Electrochem Soc 145:2258–2264

CrossRef КАС Google Scholar

Xia L, McCreery RL (1998) Химический анализ хроматного конверсионного покрытия на алюминиевом сплаве AA2024-T3 с помощью колебательной спектроскопии. J Electrochem Soc 145: 3083–3089

J Electrochem Soc 145: 3083–3089

Перекрёстная ссылка КАС Google Scholar

Hawkins K, Isaacs HS, Heald SM, Tranquada J, Thompson GE, Wood GC (1987) Исследование хроматных ингибиторов на алюминии с использованием флуоресцентного обнаружения поглощения рентгеновских лучей. Corros Sci 27:391–399

CrossRef КАС Google Scholar

Cotton JB, Scholes IR (1967) Бензотриазол и родственные соединения в качестве ингибиторов коррозии меди. Бр Коррос. Дж. 2:1–5

Перекрёстная ссылка КАС Google Scholar

Gerengi H, Darowicki K, Bereket G, Slepski P (2009) Оценка ингибирования коррозии латуни-118 в искусственной морской воде бензотриазолом с использованием динамической EIS. Corrosion Sci 51:2573–2579

CrossRef КАС Google Scholar

Morito N, Suetaka W (1973) Ультрафиолетовые высокочувствительные исследования ингибирования коррозии Cu бензотриазолом на месте. J Japan Inst Metals 37(1973):216–221

Перекрёстная ссылка КАС Google Scholar

Уилсон Г.О., Карузо М.М., Реймер Н.Т., Уайт С.Р., Соттос Н.Р., Мур Дж.С. (2008) Оценка рутениевых катализаторов для самовосстановления на основе метатезисной полимеризации с раскрытием кольца. Chem Mater 20:3288–3297

CrossRef КАС Google Scholar

Уилсон Г.О., Портер К.А., Вайсман Х., Уайт С.Р., Соттос Н.Р., Мур Дж.С. (2009 г.) Устойчивость алкилидена Граббса второго поколения к первичным аминам: образование новых комплексов рутения с амином. Adv Synth Catal 351:1817–1825

CrossRef КАС Google Scholar

Bardez E, Devol I, Larrey B, Valeur B (1997) Процессы возбужденного состояния в 8-гидроксихинолине: фотоиндуцированная таутомеризация и эффекты сольватации. J Phys Chem B 101:7786–7793

J Phys Chem B 101:7786–7793

CrossRef КАС Google Scholar

Амири С., Амири С. (2020) Наноконтейнеры с ингибиторами для самовосстанавливающихся покрытий, Защита от коррозии в наномасштабных, микро- и нанотехнологиях, 379–402.

Google Scholar

Blaiszik BJ, Sottos NR, White SR (2008) Нанокапсулы для самовосстанавливающихся материалов. Compos Sci Technol 68:978–986

CrossRef КАС Google Scholar

Tittelboom KV, Belie ND (2013) Самовосстановление в цементных материалах — обзор. Материалы 6:2182–2217

CrossRef Google Scholar

Дхок С.К., Ханна А.С. (2012) Исследование электрохимической импедансной спектроскопии (ЭИС) алкидных покрытий на водной основе, модифицированных нанооксидом алюминия. Prog Org Coat 74:92–99

Prog Org Coat 74:92–99

CrossRef КАС Google Scholar

Lee KM, Shin KR, Namgung S, Yoo B, Shin DH (2011) Электрохимический отклик оксидного слоя, содержащего ZrO2, на AZ9Сплав 1 Mg, обработанный плазменно-электролитическим оксидированием. Пальто для серфинга 205:3779–3784

CrossRef КАС Google Scholar

Атта А.М., Аль-Лохедан Х.А., Эль-Саид А.М., Аль-Шафей Х.И., Вахби М.Х. (2017)Эпоксидная смола, залитая композитами с наногелем TiO2, как перспективные самовосстанавливающиеся органические покрытия стали. Prog Org Coat 105:291–302

CrossRef КАС Google Scholar

API Popoola, Aigbodion VS, Fayomi OSI (2016) Антикоррозионное покрытие низкоуглеродистой стали с использованием тройного электроосаждения Zn-ZnO-Y2O3. Surf Coat Technol 306:448–454

Перекрёстная ссылка КАС Google Scholar

Deepa K, Venkatesha T (2018)Синтез наночастиц смешанного оксида металла NiO-ZrO2 и их применение в цинкокомпозитном покрытии на низкоуглеродистой стали. Anal Bioanal Electrochem 10:890–900

CAS Google Scholar

Торкнежад Ю., Хосрави М., Ассефи М. (2018) Эффективность защиты от коррозии эпоксидной краски с включением наночастиц, оцененная с помощью спектроскопии линейной поляризации и электрохимического импеданса. Матер Коррос 69:72–480

Google Scholar

Hovestad A, Janssen LJJ (1995) Электрохимическое совместное осаждение инертных частиц в металлической матрице. J Appl Electrochem 25:519–527

CrossRef КАС Google Scholar

Fayomi OSI, Popoola API (2015) Антикоррозионные и трибомеханические свойства соосажденного композитного покрытия ZneSnO2. Acta Metall Sin (английский латынь) 28: 521–530

Acta Metall Sin (английский латынь) 28: 521–530

Перекрёстная ссылка КАС Google Scholar

Сехриш Х., Эман Ф., Муддасир Н., Аднан К., Рана А.С., Рамазан К., Абубакр А. (2020) Наночастицы диоксида церия как интеллектуальные носители для самовосстанавливающихся покрытий. Наноматериалы 10:791. https://doi.org/10.3390/nano10040791

Low CTJ, Wills RGA, Walsh FC (2006) Электроосаждение композитных покрытий, содержащих наночастицы в металлическом осадке. Surf Coat Technol 201:371–383

Перекрёстная ссылка КАС Google Scholar

Хаддади С.А., Махдавиан М., Карими Э. (2015) Оценка антикоррозионных свойств эпоксидного покрытия, содержащего нанооксид циркония, модифицированный золь-гелевой поверхностью, на низкоуглеродистой стали. RSC Adv 5:28769–28777

CrossRef КАС Google Scholar

Занди Занд Р., Вербекен К., Адрианс А. (2013) Оценка эффективности ингибирования коррозии силановыми покрытиями, наполненными наночастицами, активированными солью церия, на стальных подложках, оцинкованных горячим способом. Int J Electrochem Sci 8:4924–4940

Google Scholar

Lu YC, Ives MB (1995) Химическая обработка церием для улучшения стойкости к щелевой коррозии аустенитных нержавеющих сталей. Corros Sci 37:145–155

CrossRef КАС Google Scholar

Cheng YL, Li JF, Zhang JQ, Cao CN, Cao FH, Zhang Z (2003) Электрохимические особенности во время точечной коррозии алюминиевого сплава ly12 в различных нейтральных растворах. Acta Metallurgica Sinica (английская буква) 16: 319–326

Google Scholar

Абдуллаев Э., Львов Ю.М. (2011) Нанотрубки из галлуазитовой глины для контролируемого высвобождения защитных средств. J Nanosci Nanotechnol 11(11):10007–10026

J Nanosci Nanotechnol 11(11):10007–10026

CrossRef КАС Google Scholar

Дмитрий Г.С., Ламака С.В., Ясаков К.А., Желудкевич М.Л., Феррейра М.Г.С., Молвальд Х. (2008) Активные антикоррозионные покрытия с галлуазитовыми наноконтейнерами. J Phys Chem C 112 (4): 958–964

Google Scholar

Fan F, Chunyu Z, Xu W, Jerzy S (2015) Послойная сборка самовосстанавливающегося антикоррозионного покрытия на магниевых сплавах. Appl Mater Interf 7: 27271–27278

CrossRef КАС Google Scholar

Скорб Е.В., Андреева Д.В. (2013) Послойные подходы к формированию интеллектуальных самовосстанавливающихся материалов. Полим хим 4:4834–4845

Перекрёстная ссылка КАС Google Scholar

Андреева Д.В., Фикс Д., Мёвальд Х., Хак Т., Щукин Д. (2008) Самовосстанавливающиеся антикоррозионные покрытия на основе рН-чувствительных полиэлектролитных/ингибиторных сэндвич-подобных наноструктур. Adv Mater 20: 2789–2794. https://doi.org/10.1002/adma.200800705

CrossRef КАС Google Scholar

Юань П., Саутон П.Д., Лю З., Кеперт С.Дж. (2012)Функционализация органосиланом галлуазитовых нанотрубок для усиленной загрузки и контролируемого высвобождения. Нанотехнологии 23:1–5. https://doi.org/10.1088/0957-4484/23/37/375705

Перекрестная ссылка КАС Google Scholar

Храмов А.Н., Воеводин Н.Н., Балбышев В.Н., Донли М.С. (2004) Гибридные органо-керамические антикоррозионные покрытия с инкапсулированными органическими ингибиторами коррозии. Тонкие твердые пленки 447–448:549–557

CrossRef Google Scholar

Майя Ф., Ясакау К.А., Карнейро Дж., Каллип С., Тедим Дж., Энрикес Т., Кабрал А., Венансиу Дж., Желудкевич М.Л., Феррейра М.Г.С. (2016) Защита от коррозии AA2024 с помощью золь-гелевых покрытий, модифицированных МБТ микрокапсулы полимочевины. Химическая инженерия J 283: 1108–1117

Перекрёстная ссылка КАС Google Scholar

Фариха У., Назал Н., Шакура Р.А., Рамазан К. (2019) Влияние концентрации нанотрубок TiO2, загруженных DOC, на коррозионное поведение интеллектуальных покрытий. Ceram Int 45:10492–10500

CrossRef Google Scholar

Фредерико М., Жоао Т., Алексей Д.Л., Андрей Н.С., Михаил Л.З., Марио Г.С.Ф. (2012) Кремнеземные наноконтейнеры для активной защиты от коррозии. Наномасштаб 4: 1287–1289

Google Scholar

Храмов А.Н.![]() , Воеводин Н.Н., Балбышев В.Н., Манц Р.А. (2005) Золь-гелевые антикоррозионные покрытия с контролируемым высвобождением инкорпорированных органических ингибиторов коррозии. Тонкие твердые пленки 483:191–196

, Воеводин Н.Н., Балбышев В.Н., Манц Р.А. (2005) Золь-гелевые антикоррозионные покрытия с контролируемым высвобождением инкорпорированных органических ингибиторов коррозии. Тонкие твердые пленки 483:191–196

CrossRef КАС Google Scholar

Фелиу С., Барахас Р., Бастидас Дж.М., Морсильо М., Фелиу С. (1993) Анализ и интерпретация электрохимического импеданса. American Technical Publishers Ltd., Филадельфия

Google Scholar

Holness RJ, Williams G, Worsley DA, McMurray HN (2005) J Electrochem Soc 152(2):B73–B81

CrossRef КАС Google Scholar

Амири С., Рахими А. (2016) Антикоррозионное поведение самовосстанавливающихся покрытий на основе нанокапсул циклодекстринов/ингибиторов. J Coat Technol Res 13:1095–1102

CrossRef КАС Google Scholar

Коротких Н., Асланов А., Раенко Г. (1995) Гетроциклизация 2-аллилтиобензимидазола под действием брома. Расс Джей Хим 31:721

Google Scholar

Нархеде Х., Море В., Далал Д., Махуликар П. (2008) Синтез производных 2-меркаптобензтиазола на твердом носителе с использованием микроволн. J Sci Ind Res 97: 374–376

Google Scholar

Wang L (2001) Оценка 2-меркаптобензимидазола в качестве ингибитора коррозии мягкой стали в фосфорной кислоте. Коррос Наука 43: 2281–2289

Перекрёстная ссылка КАС Google Scholar

Wang L, Pu J, Luo H (2003) Исследование эволюции слоя продуктов коррозии (CPL) стали 1018 C, подвергающейся воздействию многофазной среды, с использованием методов FIB и EIS. Corros Sci 45:59–80

CrossRef Google Scholar

Хаддади С.А., Рамазани С.А.А., Махдавиан М., Тахери П., Мол JMC (2018) Изготовление и определение характеристик полых углеродных сфер на основе графена для инкапсуляции органических ингибиторов коррозии. Chem Eng J. https://doi.org/10.1016/j.cej.2018.06.063

Перекрёстная ссылка Google Scholar

Ji G, Dwivedi P, Sundaram S, Prakash R (2013) Ингибирующее действие экстракта корня Chlorophytum borivilianum на коррозию мягкой стали в растворах HCl и H 2 SO 4 . Ind Eng Chem Res 52:10673–10681

CrossRef КАС Google Scholar

Раджендран С., Вайбхави С., Энтони Н., Триведи Д.С. (2003) Транспорт ингибиторов и эффективность ингибирования коррозии. Коррос Научная Секта 59:529–534

Перекрёстная ссылка КАС Google Scholar

Сагуес А.А., Печ-Канул М.А., Шахид Аль-Мансур А.К.М. (2003) Коррозионное макроэлементное поведение арматурной стали в частично погруженной в воду бетонной колонне. Corros Sci 45:7–32

CrossRef Google Scholar

Солмаз Р. (2014) Исследование механизма ингибирования коррозии и стабильности витамина B1 на мягкой стали в 0,5 М растворе HCl. Коррос Наука 81: 75–84

Перекрёстная ссылка КАС Google Scholar

Баласкаса А.С., Картсонакиса И.А., Цивелекаа Л.А., Кордаса Г.К. (2012) Улучшение антикоррозионных свойств AA 2024–T3 с эпоксидным покрытием с наноконтейнерами TiO2, загруженными 8-гидроксихинолином. Prog Org Coat 74: 418–426

Google Scholar

Иоаннис К., Даниилидис И., Кордас Г. (2008) Инкапсуляция ингибитора коррозии 8-гидроксихинолина в наноконтейнеры из церия. Sol-Gel Sci Technol 48: 24–31

Sol-Gel Sci Technol 48: 24–31

Перекрёстная ссылка Google Scholar

Снеха Д., Мамата П., Раджа В.С., Смрутиранджан П. (2016) Инкапсуляция 8-гидроксихинолина в полистироловые контейнеры, стабилизированные оксидом графена, и его антикоррозионные характеристики. J mater Sci 51:10262–10277

CrossRef Google Scholar

Илевбаре Г.О., Бурштейн Г.Т. (2003) Ингибирование точечной коррозии нержавеющих сталей ионами хромата и молибдата. Коррос Сай 45: 1545–1569

Перекрёстная ссылка КАС Google Scholar

Mu GN, Li XH, Qu Q, Zhou J (2006) Молибдат и вольфрамат в качестве ингибиторов коррозии для холодной прокатки стали в растворе соляной кислоты. Corros Sci 48:445–459

CrossRef КАС Google Scholar