виды, причины возникновения, способы очистки

Металл может разрушиться под воздействием многих факторов — высокой влажности, температуры, тока, различных химических веществ. Коррозия металлов бывает разных видов. Без должной защиты она может полностью разрушить металлоконструкцию. Важно изучить виды коррозионных процессов, способы защиты металла и методы удаления ржавчины.

Ржавая трубаЧто такое коррозия?

Коррозия — процесс разрушения металлов, сплавов, который развивает под воздействием разных факторов окружающей среды. При протекании данного процесса материал может быть разрушен частично или полностью. Следы коррозионного эффекта — пятна ржавчины разных цветов. Постепенно коррозия проникает вглубь материала, провоцируя появление сквозных отверстий с разрушенными краями.

Причины возникновения

Причины коррозионных процессов:

- соприкосновение разных видов металлов, сплавов;

- частые перепады температуры;

- трение между металлическими поверхностями;

- длительное воздействие влаги;

- влияние кислот, щелочей, химических элементов;

- использование некачественных жидкостей при механической обработке материала;

- жировые пятна, остающиеся на металлических поверхностях после прикосновения к ним.

Ржавчина может образовываться при периодическом воздействии статического или постоянного тока.

Виды

Коррозионные процессы классифицируются зависимо от разных критериев. Основные из них — цвет, механизм образования ржавчины, тип агрессивной среды, характер разрушения.

По цвету

Зависимо от цвета бывают разные виды ржавчины. Она может быть черной, желтой, коричневой, красной. Оттенок зависит от химической формулы образовавшегося вещества.

Ржавый металлЖелтая

Химическая формула желтой ржавчины — FeO(OH)h3O. Она появляется под воздействием высокой влажности, в среде с малым количеством кислорода. Подобный вид ржавчины можно увидеть под водой.

Коричневая

Химическая формула коричневой ржавчины — Fe2O3. Встречается крайне редко, появляется без воздействия влаги.

Красная

Химическая формула красной ржавчины — Fe2O3•h3O. Образуется при одновременном воздействием воды и кислорода. Встречается чаще других видов. Разрушительный процесс протекает равномерно, постепенно распространяется на всю поверхность.

Разрушительный процесс протекает равномерно, постепенно распространяется на всю поверхность.

Черная

Химическая формула — Fe3O4. Появляется без воздействия влаги, в среде с малым количеством кислорода. Часто используется для создания сверхпроводников, поскольку является ферромагнетиком.

По механизму протекания

Виды:

- химическая;

- электромеханическая.

Процессы отличаются по механизму разрушения материала.

Химическая

Процесс разрушения металла, провоцирующий распад металлических связей, развитие химических реакций между атомами материала. Элементы, которые взаимодействуют между собой, пространственно не разделяются. Скорость разрушения детали зависит от скорости протекания химической реакции.

Электрохимическая

Данный процесс разрушения металлических деталей протекает в среде электролитов и сочетается с возникновением тока.

Ржавый корабльПо типу агрессивной среды

Виды:

- Атмосферная.

- Газовая.

- Радиационная.

- Подземная.

- Контактная.

- Биокоррозия.

- Коррозия током.

- Коррозийная кавитация.

- Коррозия под напряжением.

- Фреттинг-коррозия.

Атмосферная

Естественный процесс разрушения. Может протекать в воздушной или газовой атмосфере. Важное условие — повышенный уровень влажности. Чем он выше, тем быстрее разрушится материал.

Газовая

Процесс разрушения металлических деталей, который протекает в условиях газовой среды. Отличается низким уровнем влажности. Процесс образования ржавчины ускоряется при повышении температуры.

Радиационная

Возникает при интенсивном воздействии радиационного излучения. У сплавов высокой плотности протекает медленно.

Подземная

Если металлическая деталь какое-то время полежит под землей, можно заметить на ее поверхностях зеленый налет или другие цветовые искажения. Это следствие окислительный процессов, которые протекают в разных видах грунта.

Контактная

Быстро появляется в местах, где два разных металла соприкасаются друг с другом. Это обуславливается разницей стационарного потенциала в электролите.

Биокоррозия

Процесс разрушения металлических деталей, который обуславливается воздействием разных микроорганизмов, продуктов их жизнедеятельности.

Ржавые обломки судовКоррозия током

Может происходить при воздействии блуждающего или внешнего тока. Скорость распространения ржавчины зависит от силы тока, длительности, периодичности его воздействия на металлические детали.

Коррозийная кавитация

Один из многочисленных процессов саморазрушения разных видов металлов. Он запускается при воздействии внешней среды, механического повреждении.

Коррозия под напряжением

Процесс разрушения сплавов, который происходит при взаимодействии механического напряжения с коррозийно-активной средой. Этот вид коррозии опасен для металлоконструкций, которые подвержены большим нагрузкам.

Фреттинг-коррозия

Сложный коррозионный процесс, который протекает под воздействием коррозийной среды с различными вибрациями. Чтобы не допустить образования ржавчины, важно снизить коэффициент трения металлических деталей.

По характеру разрушения

Виды:

- сплошная;

- избирательная;

- местная;

- подповерхностная;

- межкристаллическая;

- щелевая.

Они отличаются локализацией, степенью углубления в материал, тяжестью разрушения.

Сплошная

При таком коррозионном процессе ржавчиной покрываются все металлические поверхности. Она может быть равномерной или неравномерной, зависимо от скорости разрушения материала в разных местах детали.

Избирательная

Подобный процесс затрагивает один из элементов металлоконструкции, который не имеет антикоррозийного покрытия, затормаживающего процесс разрушения.

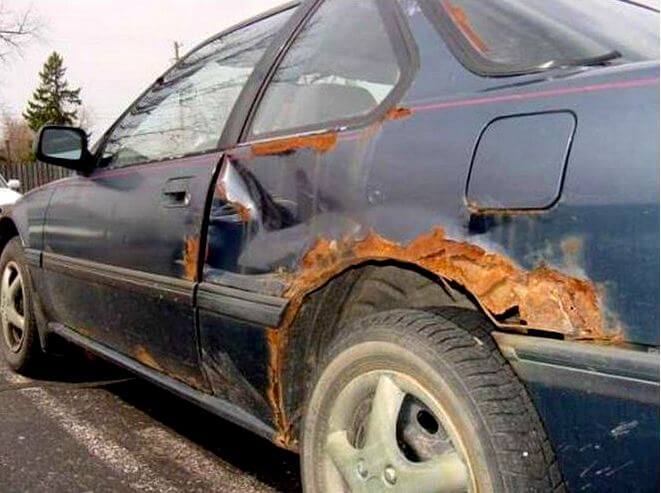

Ржавый автомобиль (Фото: pixabay.com)Местная

Пятна ржавчины разбросаны по металлической поверхности. Они представляют собой углубления разного размера, одна часть которых могут быть поверхностными, другие сквозными.

Они представляют собой углубления разного размера, одна часть которых могут быть поверхностными, другие сквозными.

Подповерхностная

Появляется под металлическими поверхностями. Она быстро проникает вглубь материала. Данный вид коррозионных процессов характеризуется расслоением металла.

Межкристаллическая

Начинает появляться по границам отдельных зерен материала. Ее крайне сложно выявить по внешнему виду. Быстро ухудшаются показатели плотности, прочности, пластичности. Детали становятся хрупкими.

Щелевая

Образуется на местах соединения двух металлических деталей. Может появляться в технологических зазорах, под техническими прокладками.

Возможные последствия

Распространенные последствия коррозионных процессов:

- расслоение материала;

- изменение внешнего вида;

- истощение деталей.

Появление ржавчины может привести к полному разрушению материала.

Методы защиты

Чтобы защитить металлические поверхности от образования коррозии, применяются разные методики. Каждая из них уникальна, имеет определенные особенности.

Каждая из них уникальна, имеет определенные особенности.

Нанесение защитного покрытия

Защитные покрытия могут быть двух видов — металлические, неметаллические. Виды неметаллических покрытий:

- Химический слой. Чаще это оксидные пленки, которые образуются на поверхности под воздействием пара, воздуха. Один из вариантов оксидирования — погружение деталей в раствор азотной кислоты, нагретой до 140°C.

- Лакокрасочные покрытия. Главный недостаток лакокрасочных покрытий — низкая устойчивость к перепадам температуры, механическому повреждению.

- Порошковые краски. Наносятся специализированным оборудованием в закрытых покрасочных камерах.

- Различные полимерные покрытия.

Читайте также: Как выбрать антикоррозийную грунтовку по металлу?

Нанесение порошковой краски (Фото: pixabay.com)Полимерные покрытия — лучший вариант из всех предложенных. После нанесения жидкого полимера образуется прочная пленка, устойчивая к перепадам температуры, воздействию химических элементов, повышенному уровню влажности.

Легирование

К составу сплава добавляются разные легирующие добавки, которые изменяют свойства, технические характеристики материала, делают его устойчивым к разрушительному воздействию влаги.

Электрохимический метод

К металлической детали подключается источник тока. На поверхности материала образуется катодная поляризация, а ржавчина начинает разрушаться.

Покрытие металлами

Существуют разные способы покрытия металлом — термическая диффузия, металлизация, погружение в расплавленный металл, контактное осаждение.

Погружение в расплавленный металл

Специальная ванна заполняется расплавленным металлом с высокой устойчивостью к образованию коррозии. В емкость погружается деталь, которую нужно обработать.

Термическая диффузия

Термическую диффузию черных металлов чаще проводят с помощью цинка. Выполняется оно в газовой или паровой среде, при температуре до 850°C. Если обработка проходит в вакуумной среде, температура снижается до 250°C.

Металлизация

С помощью специального оборудование, которое создает мощную воздушную струю, на металлические поверхности наносится тонкий, равномерный слой расплавленного металла.

Контактное осаждение

Детали покрываются раствором солей железа или никеля. В результате обработки образуется прочная тонкая пленка. Контактное осаждение выполняется перед нанесением гальванического покрытия.

Изменение состава окружающей среды

Этот метод защиты применяется реже других. Его малая популярность связан с нестабильностью, рядом сложностей. Метод подходит только для металлоконструкций, которые находятся в закрытом помещении. Внутри можно создать подходящую атмосферу (уровень влажности, температуру), при которой развитие коррозии будет невозможно.

Способы удаления коррозии

Если ржавчина уже появилась, удалить ее можно разными способами — механическим, химическим. Также можно воспользоваться народными средствами.

Ржавый замок (Фото: pixabay.com)Механическая очистка

Подразумевает использование абразивных инструментов. Поврежденные части будут очищаться путем трения.

Щеткой по металлу

Представляет собой классическую ручную щетку со множеством металлических волокон, которыми происходит зачистка. Подходит для частичного удаления последствий коррозии.

Читайте также: Принципы выбора и эксплуатации щетки по металлу

Наждачной бумагой

Особенности работы с наждачной бумагой:

- Бумага с крупными зернами применяется для грубой обработки загрязнений.

- Шкурка с мелкими абразивными частицами применяется для финишной обработки.

Чтобы придать материалу естественный металлических блеск, рекомендуется обработать его пастой ГОИ. Единственный недостаток работы с наждачкой без специальных инструментов — большие физические затраты.

Шлифовальной машинкой

Электроинструмент, на рабочей подошве которого закрепляется наждачная бумага. Упрощает чистку металлических поверхностей от разных загрязнений. Виды шлифовальных машинок:

- ленточные;

- виброшлифовальные;

- эксцентриковые.

Виброшлифовальные подходят только для финишной обработки, а ленточные для грубой, поскольку оставляют неровности.

Гриндером

Это станок для обработки разных металлических деталей. Он имеет одну или несколько абразивных полос, который работают по примеру ленточной шлифовальной машинки. Гриндеры используются для заточки инструментов, ножей, стачивания острых граней. Степень очистки зависит от фракции абразивной ленты.

Дрелью

Чтобы удалить ржавчину и загрязнения, необходимо установить специальную насадку, похожую на ручную щетку для металла.

Дрель (Фото: pixabay.com)Болгаркой с насадкой

Болгарка — электроинструмент, с помощью которого можно не только разрезать металлические детали, но и очищать их от коррозии, других видов загрязнений. Для этого могут использоваться два вида дисков:

- стандартный зачистной;

- лепестковый.

Второй вид оснастки подходит для обработки разных материалов.

Пескоструйным аппаратом

Особенности работы с данным видом оборудования:

- Собрать пескоструйный аппарат можно самостоятельно.

Для этого понадобится компрессор, пустой баллон, соединительные элементы.

Для этого понадобится компрессор, пустой баллон, соединительные элементы. - Работать с пескоструем можно только в защитной экипировке. Без нее попадающая в легкие пыль может вызывать различные серьезные заболевания.

- Можно использовать разные виды абразивных веществ для очистки.

С помощью пескоструйного аппарата можно не только счищать загрязнения, но и изменять текстуру поверхности материала.

Химическая очистка

Такие способы очистки поверхностей менее популярны, поскольку химические вещества могут повредить материал.

Читайте также: Способы обработки металла кислотой

Щавелевой кислотой

Очистка:

- Подготовить чистую пластиковую емкость.

- Смешать 250 мл теплой воды с 25 г щавелевой кислоты.

- Ржавую деталь положить в подготовленную жидкость.

- Через 30 минут смыть остатки кислоты чистой водой.

- Протереть поверхности сухой тряпкой.

Соляной кислотой

Работать с соляной кислотой нужно очень осторожно. Купить концентрат крайне сложно. В продаже можно найти готовые очищающие средства на основе соляной кислоты, которые уже разбавлены до нужной консистенции. Инструкция по применению находится на оборотной стороне упаковки.

Купить концентрат крайне сложно. В продаже можно найти готовые очищающие средства на основе соляной кислоты, которые уже разбавлены до нужной консистенции. Инструкция по применению находится на оборотной стороне упаковки.

Формалином

Приготовление очищающего средства:

- Подготовить чистую пластиковую емкость.

- Смешать 250 г формалина с 50 г каустической соды, 250 мл воды и 50 мл нашатырного спирта.

- Размешать средство.

- Добавить еще 1 литр воды.

Очистка:

- Поместить деталь в раствор.

- Подождать 30 минут.

- Смыть остатки рабочего раствора чистой водой.

Молочной кислотой

Приготовление и очистка:

- Смешать 100 г вазелинового масла с 50 г молочной кислоты.

- Нанести средство на поверхности.

- Дождаться, когда средство начнет разъедать ржавчину.

- Почистить поверхности металлической щеткой.

- Протереть металл сухой тряпкой.

Народными средствами

Для удаления ржавчины можно использоваться не только химические вещества, но и народные средства. Они доступны любому человеку, но ими нельзя удалять серьезные загрязнения.

Они доступны любому человеку, но ими нельзя удалять серьезные загрязнения.

Кока-колой

Некоторые думают, что кока-колой можно очищать любые загрязнения — накипь из чайников, кастрюль, коррозию, но это мнение только наполовину правдиво. С помощью этого газированного напитка можно удалять ржавчину только на начальных этапах.

Очистка:

- Пропитать тряпку кока-колой.

- Положить ветошь на ржавое место.

- Подождать 3 часа.

- Почистить поверхность жесткой щеткой.

- Смыть остатки загрязнения водой.

- Протереть место загрязнения сухой тряпкой.

Содой

Приготовление чистящего раствора:

- Подготовить чистую пластиковую емкость.

- Смешать 10 л воды с 400 г соды.

- Перемешать компоненты.

Также понадобится металл-донор, аккумулятор, провода.

Очистка:

- Погрузить очищаемый предмет в подготовленный раствор.

- Подключить к заготовке минусовые провода.

- К детали, на которую будет переноситься ржавчина, подключить плюсовой провод.

- Подать напряжение.

- Начать обработку. Длительность процедуры может достигать 6 часов.

Уксусом

Очистка:

- Погрузить очищаемый предмет в емкость, заполненную уксусом.

- Оставить на сутки.

- Достать деталь и протереть ее поверхности жесткой щеткой.

- Смыть остатки грязи водой.

- Протереть поверхность сухой тряпкой.

Картофелем

Картофель эффективен в удалении коррозии, поскольку содержит небольшое количество щавелевой кислоты.

Очистка:

- Разрезать сырой картофель.

- Посыпать внутренние стороны корнеплода содой или солью.

- Натереть обрабатываемую деталь.

Лимоном или лимонной кислотой

Очистка:

- Посыпать солью загрязненные поверхности.

- Выжать лимонный сок.

- Оставить получившуюся массу на 3 часа.

- Обработать поверхности лимонными корками.

- Смыть остатки водой.

Рекомендации

Советы:

- На защите деталей лучше не экономить, и покрыть их резиновой или полимерной краской.

- Перед использованием абразивов нужно попробовать удалить ржавчину щадящими составами.

- Сложные коррозионные процессы можно останавливать с помощью агрессивных химикатов, но прежде чем их использовать, нужно изучить свойства состава, характеристики металла, чтобы предотвратить возможные негативные реакции.

Сразу после удаления ржавчины поверхности нужно покрыть защитным составом, чтобы снизить риск повторного распространения коррозии.

Коррозионные процессы могут быстро разрушить любой материал. Порча металлоконструкций в некоторых ситуациях может иметь катастрофические последствия. Изучив способы защиты от образования коррозии, нужно применить один из наиболее подходящих.

Ржа на Lada, или не до смеха: как сохранить гарантию на сквозную коррозию кузова

Вопрос, вынесенный в заголовок, вовсе не так прост, как может показаться. Выясняется, что для того, чтобы не «слететь» с гарантии, надо соблюсти ряд моментов, о которых большинство автолюбителей даже не догадывается. Мы задались вопросами – и делимся ответами.

Выясняется, что для того, чтобы не «слететь» с гарантии, надо соблюсти ряд моментов, о которых большинство автолюбителей даже не догадывается. Мы задались вопросами – и делимся ответами.

Вообще, о заводской гарантии у разных производителей (и в целом на автомобиль, и на кузов в частности) мы писали ещё в начале 2014 года и, казалось бы, всесторонне осветили тему. Но мы с коллегами отвечаем за направление «Отечественный автопром», и раз уж у нас тут всё через… призму российских автомобильных марок, мы решили вернуться к вопросу именно с этой стороны. Тем более, что время идёт, жизнь подкидывает новые ситуации.

Одна наша коллега (назовём её Елена) приехала на очередное ТО на хэтчбеке Lada Kalina. Автомобиль гарантийный, откатал всего пару лет. На двери багажника у этого автомобиля есть небольшая царапина, которая начала «подцветать». Царапина «врождённая» – с ней Калина, будучи новой, была когда-то продана Елене – и вероятно, она осталась от неаккуратной работы инструментом на конвейере при монтаже двери или стекла.

Загнав автомобиль на плановое техобслуживание, Елена поинтересовалась, что ей делать с небольшой царапиной на двери багажника. Поначалу ей сказали, что царапина слишком незначительная, чтобы о чем-то вообще можно было говорить, а потом заметили, что если царапина со временем, не дай бог, разовьётся в сквозную коррозию, то гарантии у Елены уже нет-с. То есть как это нет-с? А так – не сделаны, мол, отметки об осмотре и контроле лакокрасочного и антикоррозийного покрытий.

Если у вас автомобиль Lada, нам очень интересно, есть ли такие отметки у вас. Соответствующие осмотровые талоны находятся в районе 17-19 страниц сервисной книжки, то есть довольно далеко от тех мест, куда обычно заглядывает автовладелец после ТО, проверяя, отметили ли ему в дилерском центре прохождение очередной сервисной вехи. Точное словосочетание, которое нужно искать – «Талон контрольно-осмотровых работ по выявлению дефектов ЛКП и антикоррозийного покрытия кузова»; такие талоны есть на каждый из первых восьми лет эксплуатации автомобиля.

Дальше смотрите. Если у вас отметок в талонах нет, вы однозначно не можете рассчитывать на гарантийные работы в случае сквозной коррозии кузова. Елена нашла на это прямое указание в пункте 4.3 гарантийного талона своей Калины: «Антикоррозийная гарантия применяется в зависимости от результатов ежегодных регулярных осмотров антикоррозийного покрытия кузова с внесением соответствующих отметок в «Сервисную книжку». После проведения каждой антикоррозийной проверки потребитель должен убедиться в занесении соответствующих отметок в «Сервисную книжку». Данные отметки обеспечивают сохранение антикоррозийной гарантии на кузов». То есть, видите ли, у автопроизводителя есть понимание того, что официальный дилер может «забыть» осмотреть кузов – и производитель честно предупреждает вас об этом.

Несложно заметить, что упор в пункте 4.3 делается именно на антикоррозийное покрытие, которым, как гласит специальная страничка на официальном сайте Lada, обрабатываются днище, пороги, арки, сварочные швы. Но на плановых проверках должны выявляться также сколы и царапины на ЛКП (см. выше, где мы говорили о талонах контрольно-осмотровых работ) – ведь и они, по крайней мере в теории, могут стать причиной сквозной коррозии: скол сколу рознь. Сами же по себе сколы и царапины, как и всяческие повреждения антикоррозийной мастики, гарантийными случаями, конечно, не являются (полный список негарантийных «косяков» по кузовщине владельцы автомобилей Lada могут найти в сервисной книжке или же, опять-таки, на отдельной странице о гарантии официального сайта Lada), и поэтому при их выявлении дилером вам может быть (а точнее – должно быть) предложено устранить их за свой счёт. То есть в дело сохранения гарантии на кузов вам, вполне возможно, придётся вложиться самостоятельно.

Но на плановых проверках должны выявляться также сколы и царапины на ЛКП (см. выше, где мы говорили о талонах контрольно-осмотровых работ) – ведь и они, по крайней мере в теории, могут стать причиной сквозной коррозии: скол сколу рознь. Сами же по себе сколы и царапины, как и всяческие повреждения антикоррозийной мастики, гарантийными случаями, конечно, не являются (полный список негарантийных «косяков» по кузовщине владельцы автомобилей Lada могут найти в сервисной книжке или же, опять-таки, на отдельной странице о гарантии официального сайта Lada), и поэтому при их выявлении дилером вам может быть (а точнее – должно быть) предложено устранить их за свой счёт. То есть в дело сохранения гарантии на кузов вам, вполне возможно, придётся вложиться самостоятельно.

И с этим как будто всё нормально – если бы любой «чирк» на кузове считался бы гарантийным случаем, нашлось бы немало людей, хохмы ради рубящих капоты топорами, да прямо так, не вынимая топоров, приезжающих к дилеру за бесплатным ремонтом. Но дело в том, что дилеры не спешат выявлять какие-либо повреждения на кузове, даже, казалось бы, имея возможность заработать на ремонте – мы проверили. В нашем распоряжении оказались четыре автомобиля, находящиеся как в личном, так и в служебном пользовании: Granta Sport, Kalina хэтчбек, Kalina универсал и Vesta седан. Все эксплуатируются от года до трёх, все имеют хотя бы незначительные повреждения ЛКП (а у кого их нет?), все обслуживались у разных официальных дилеров и ни один(!) дилер не внёс в сервисную книжку соответствующие отметки.

Но дело в том, что дилеры не спешат выявлять какие-либо повреждения на кузове, даже, казалось бы, имея возможность заработать на ремонте – мы проверили. В нашем распоряжении оказались четыре автомобиля, находящиеся как в личном, так и в служебном пользовании: Granta Sport, Kalina хэтчбек, Kalina универсал и Vesta седан. Все эксплуатируются от года до трёх, все имеют хотя бы незначительные повреждения ЛКП (а у кого их нет?), все обслуживались у разных официальных дилеров и ни один(!) дилер не внёс в сервисную книжку соответствующие отметки.

Теперь ни одна из этих машин не подпадает под гарантию от сквозной коррозии кузова. Где бы она теперь ни возникла (не дай бог, конечно), в месте ли видимого очага или в любом другом, разговор с инженером по гарантии будет короткий: нет ножек… простите, нет отметок – нет и гарантии.

Почему же так происходит? Можно было бы предположить, что не все дилеры располагают рихтовкой-окраской и участком антикоррозийной обработки. Такой дилер, выявив проблему и не имея возможности её решить, во-первых, нарушает требование сервисной книжки устранять неисправность при выявлении, а во-вторых, потенциально «подставляет» владельца авто – выявил неисправность, внёс в книжку, владелец уехал, а через три года выяснится, что именно эта царапина стала причиной дырки размером с половину автомобиля.

Так что всё это действительно ситуации из разряда «бы» – по факту таких не бывает. В реальности всё проще – контроль состояния кузова просто игнорируется при ТО, а владельцы не знают, что нужно убедиться в занесении каких-то там отметок… И знаете, что самое удивительное? Что на том сервисе, где обслуживается наша Елена, есть все условия и для ремонта ЛКП, и для восстановления или обновления антикоррозийного слоя. Знаете, что ей ответили, когда она спросила, почему ей не предложили эти услуги? «Мы раньше предлагали, но это довольно дорого, все отказываются». А может быть, все отказываются потому, что вы забываете упомянуть о прекращении действия гарантии в случае отказа от восстановления надлежащего состояния кузова?

Мы абсолютно не хотели бы подводить читателей к мысли о том, что автомобили Lada способны насквозь прогнить за несколько лет – мы не раз доказывали, что по-хорошему патриотично относимся к Волжскому автозаводу и его продукции. Ещё меньше нам хотелось бы думать, что в силу какого-то масштабного заговора (или просто запущенного по дилерам циркуляра) обслуживаемые автомобили таким образом просто по-тихому снимают с кузовной гарантии. Но во всей этой ситуации наблюдается явный перекос, в котором нам хотелось бы разобраться. Мы отправили все наши соображения на АВТОВАЗ и попросили ситуацию прокомментировать. Теперь ждём ответа. А вы пока запомните, что для сохранения гарантии на кузов вам необходимо:

- Каждый год (именно каждый год, не обязательно во время ТО) заезжать к дилеру на контрольно-осмотровые работы по кузову.

- Убеждаться во внесении дилером отметок в талон контрольно-осмотровых работ.

- Если найдены повреждения, устранить их у дилера, проконтролировать внесение отметок в талон.

- Раз в два-три года проводить плановую обработку кузова автомобиля.

Вроде бы, ничего сложного – ну ведь реально же приучить себя регулярно посещать стоматолога. Впрочем, огромное количество людей предпочитает ходить с дырявыми зубами, а ездить с царапинами на кузове, с единожды нанесённой ещё на заводе «антикоррозийкой», не париться и… экономить, да.

Опрос

А вы знали об особенностях сохранения гарантии от сквозной коррозии?

Всего голосов:

Коррозия кузова: гарантия, регламент, защита

Картинки не с выставки

Опасен ли ржавый кузов? Вот несколько картинок из автомобильной жизни. Москва, неудержимый поток иномарок, разбавленный новенькими «калинами», «приорами» и «грантами». И тут же старенькие «жигули» в роли извозчиков для оптовых рынков и частных такси. Откровенно гнилых среди них предостаточно. Несвежие «газели»… Есть среди них ржавые? Не будем обольщаться – есть!

Ну ладно, столица. Настоящий российский автопарк – за МКАД. Реальный, не придуманный автомир.

Старенькая «Волга» на обочине. Кронштейны рессор подгнили, и машина села на мост. «Девятка» в разноцветных пятнах ржавчины. Амортизаторная стойка «устала» и оказалась в подкапотном пространстве. Старая и ржавая иномарка. Эта пока еще движется. Подгнившие бомбы замедленного действия перемещают поклажу, детей и беременных женщин. Куда везут? Зачем?

Был такой ГОСТ…

Регламентирует ли государство эксплуатацию ржавых автомобилей? Много лет назад у нас появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4./GettyImages-8482639561-7346c1c068fd4e46b312eb5ce2c0cf57.jpg) 7.25. Нe допускаются:

7.25. Нe допускаются:

– ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

– чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

– сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

– коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

– вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще тогда отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Сплошь визуальные, а значит, субъективные оценки.

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»? Поговорку помните: «Поздно пить “боржоми»…»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»? Это как? Несется по шоссе смятый и разрушенный кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это, значит, нельзя. А если автомобиль не совсем уж развалившийся, очертания сохранивший, то ничего, пусть пока ездит…

И тут появился Регламент

Впрочем, ГОСТы – это пройденный этап. Теперь во всех отраслях живут по иным нормативным документам: Техническим регламентам. Когда готовился «Технический регламент о безопасности колесных транспортных средств», затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда постановлением Правительства РФ от 10 сентября 2009 года № 720 регламент утвердили, оказалось, что о коррозии кузова в нем не сказано ничего.

Но когда постановлением Правительства РФ от 10 сентября 2009 года № 720 регламент утвердили, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И оказалось тех документов аж 139. И под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно… Авось, доедет.

Смотрите: Технический регламент разрабатывали не один год. И со времен последней редакции ГОСТ Р 51709–2001 прошло немало лет. И за эти годы громадный коллектив не осилил два десятка строк для Технического регламента. Вот это я понимаю – темпы! Значит, так: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

Вот это я понимаю – темпы! Значит, так: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

Еще один Регламент

Следующий лучик надежды затеплился, когда появился новый документ – Технический регламент Таможенного союза «О безопасности колесных транспортных средств». И вот с января 2015 года его ввели в действие. Может, там сказано о защите от коррозии?

Внимательно смотрим текст, читаем:

«10.15. Ослабление крепления амортизаторов вследствие отсутствия, повреждения или сквозной коррозии деталей их крепления не допускается.

13.6. Сквозная коррозия или разрушение пола пассажирского помещения не допускаются».

Те же помидоры, вид сбоку… Опять ни защита днища, ни обработка скрытых полстей автомобилю не нужны. По мнению авторов, это никак не связано с безопасностью. А чему удивляться, если документ практически один к одному копирует прежний Регламент – российский.

Из арсенала антикоррозионной станции. Слева материал для защиты

скрытых полостей – «легкий» и

хорошо проникающий в зазоры;

справа – густой «тяжелый» препарат

для покрытия днища

Слева материал для защиты

скрытых полостей – «легкий» и

хорошо проникающий в зазоры;

справа – густой «тяжелый» препарат

для покрытия днищаГоспода разработчики регламентов! Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии. Необходимо периодически защищать автомобиль специализированными антикоррозионными препаратами, о чем наш журнал пишет регулярно.

А тем временем в автосалонах

Существует ли заводская гарантия от коррозии для кузова? Автопроизводитель выдает лишь формальные сведения: гарантия от сквозной коррозии кузова шесть лет при условии регулярного обслуживания на дилерской станции. Или восемь лет. Или двенадцать лет. Еще раз, внимательно: от сквозной коррозии!

В автосалоне покупателя встречает менеджер по продажам. Как правило, он очень мало знает о заводской антикоррозионной защите автомобилей, которыми торгует. Что сообщили в рамках корпоративных правил, то и вещает.

Иными словами, продавцу нечего добавить к заявлениям производителя о «гарантии от сквозной коррозии». Его бесполезно спрашивать о конвейерной защите сварных швов «дважды оцинкованных» панелей, ML-препаратах, залитых в полости, и толщине защитной пленки на днище. Как правило, он не ведает, есть ли она вообще, эта защитная пленка.

Его бесполезно спрашивать о конвейерной защите сварных швов «дважды оцинкованных» панелей, ML-препаратах, залитых в полости, и толщине защитной пленки на днище. Как правило, он не ведает, есть ли она вообще, эта защитная пленка.

А покупатель о коррозии не думает вообще. Он считает ее второстепенной проблемой. Или находится под властью мифа «Иномарки не ржавеют». И, купив эту самую иномарку, даже не вспоминает о каких-то антикоррозионных материалах. А зачем? Не гниют иномарки! Пожизненный иммунитет! Protection forever! Да и гарантию обещали…

При этом от его внимания ускользает, что гарантия дается на срок до появления сквозных дыр, когда уже придется не обрабатывать машину, а заниматься серьезным и дорогим кузовным ремонтом. Продавцы редко освещают столь безрадостное будущее, а счастливый обладатель новой иномарки еще реже задает вопросы. Так и уезжает во власти мифа, что пять-шесть лет с кузовом ничего не надо делать. А тот может «зацвести» года через три – уж изнутри-то точно. Но сквозных дыр еще не будет, значит, и претензий никто не примет.

А тот может «зацвести» года через три – уж изнутри-то точно. Но сквозных дыр еще не будет, значит, и претензий никто не примет.

Если уж о безопасности

Но вернемся к регламентам. По уму надо было делать так. Прописать в нормативных документах обязательный контроль скрытых полостей кузова и прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого – в последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто – надо лишь обзавестись диагностическим прибором под названием «бороскоп». Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения в процентах. И тогда можно решать – опасен данный кузов или нет. Кстати, все уважающие себя антикоррозионные станции уже обзавелись бороскопами.

Специальный материал для обработки колесных арок с эффектом шумоизоляции. Может применяться и для покрытия днища

Может применяться и для покрытия днищаПосле диагностики кузова необходимо обработать его настоящими профессиональными препаратами. Что такое «настоящий антикор»? Прежде всего, это высокотехнологичный продукт. Шведский институт коррозии и химические концерны, выпускающие антикоррозионные препараты, это подтвердят.

Рецептура антикоррозионного материала у каждой фирмы своя. По понятным причинам она не раскрывается, известно лишь одно: кроме основы (например, синтетических восков или битума) туда входят ингредиенты, определяющие все технологические и функциональные свойства будущих антикоррозионных материалов. И едва ли не самые важные здесь – ингибиторы коррозии.

Изготовлению антикора непрерывно сопутствуют контроль и проверка, проверка и контроль… Причем на всех стадиях производства. Это не что иное, как требования международных стандартов качества ISO.

Производитель настоящих антикоров выпускает не просто материалы – он создает комплексную систему антикоррозионной защиты. В нее входят и оборудование, и оснастка, и диагностические приборы для изучения состояния кузова (те самые бороскопы), и технологические карты, и методика обучения мастеров.

В нее входят и оборудование, и оснастка, и диагностические приборы для изучения состояния кузова (те самые бороскопы), и технологические карты, и методика обучения мастеров.

А гарантию на кузов надо определить четко и ясно. Никаких сквозных дыр. Обработка при продаже автомобиля, и каждые три-четыре года повторная обработка – вот вам и гарантия. Работать строго по технологической карте данной модели! Тогда ржавчина в кузове не заведется. И автомобиль всю свою жизнь будет иметь безопасный кузов. Кстати, опыт Скандинавских стран, о котором мы писали совсем недавно, это подтверждает.

Сквозная коррозия и коррозионное растрескивание

Язвенная и точечная виды коррозии особенно опасны для трубопроводов и резервуаров, так как они быстро могут привести к сквозному проржавлению стенок и, следовательно, к аварии, поскольку около каверн и пит-тингов происходит концентрация местных напряжений. Межкристаллитная коррозия и коррозионное растрескивание особенно опасны для трубопроводов и котлов высокого давления, тросов, валов машин и тонкостенных профилей, несущих силовую нагрузку. [c.14]

Межкристаллитная коррозия и коррозионное растрескивание особенно опасны для трубопроводов и котлов высокого давления, тросов, валов машин и тонкостенных профилей, несущих силовую нагрузку. [c.14] Как стимуляторы коррозии, так и растягивающие напряжения, действующие при коррозионном растрескивании под напряжением, сужают диапазон защиты и могут даже сделать электрохимическую защиту вообще невозможной (см. разделы 2.3 и 2.4) напротив, ингибиторы расширяют диапазон защитных напряжений или впервые создают возможность его появления. Характерным примером могут быть коррозионно-стойкие стали, у которых ионы хлора вызывают сквознуЮ (язвенную) коррозию, а сульфат-ионы и нитрат-ионы действуют как ингибиторы. При этом критические потенциалы ощутимо сдвигаются или как в случае нитрат-ионов вообще появляются впервые (см. рис. 2.15). При этом язвенная коррозия ограничивается вторым потенциалом язвенной коррозии в сторону более положительных потенциалов.

Такой критический предельный потенциал называется также потенциалом ингибирования и может быть использован для анодной защиты [40]. Ионы перхлорной кислоты тоже могут действовать как ингибиторы язвенной коррозии [41]. [c.398]

Такой критический предельный потенциал называется также потенциалом ингибирования и может быть использован для анодной защиты [40]. Ионы перхлорной кислоты тоже могут действовать как ингибиторы язвенной коррозии [41]. [c.398]Сквозная коррозия и коррозионное растрескивание [c.24]

Одновременно со сквозной коррозией может происходить коррозионное растрескивание. Это бывает тогда, когда в основаниях язвочек появляются напряженные трещины. Если в результате сквозной коррозии пики напряжения исчезнут, то опасные трещины тоже будут отсутствовать, [c.24]

Медь и ее сплавы, в основном достаточно стойкие, подвержены преимущественно равномерной коррозии. Наряду с этим встречаются самые разнообразные виды коррозии язвенная, кавитационная, вплоть до образования сквозных отверстий межкристаллитная, коррозионное растрескивание под воздействием внутренних и внешних напряжений избирательная. Коррозия двух последних видов наблюдается чаще у сплавов группы латуней. [c.255]

[c.255]

Например, в случае силового элемента конструкции наиболее опасны межкристаллитная коррозия или коррозионное растрескивание. Для резервуара, трубопровода или реактора наиболее опасна точечная или язвенная коррозия, так как в этом случае герметичность нарушается при появлении хотя бы одного сквозного отверстия. Для поверхностей трения опасна сплошная коррозия. Этот же вид коррозии опасен для электрических контактов н высокочастотных волноводов. [c.9]

Происходят по механизму вязкого или хрупкого разрушения. Заметим, что в кислых средах, вызывающих общую коррозию, часто отмечается заметное снижение относительного сужения, хотя равномерное удлинение может быть таким же, как и при испытаниях на воздухе. Важно подчеркнуть, что только лишь в условиях общей коррозии может реализоваться вязкое разрушение бездефектного металла оборудования при нормальных режимах эксплуатации. Это можно объяснить тем, что несмотря на постоянство действующей на объект нагрузки, из-за уменьшения рабочего сечения при коррозии напряжения и деформации возрастают, и в определенный момент времени возможно наступление текучести металла, а затем потеря устойчивости пластических деформаций (шейкообразова-ние) по аналогичному механизму при растяжении образца монотонно возрастающей нагрузкой (рис.

В условиях эксплуатации срок работы оборудования до появления под действием рассолов сквозных коррозионных поражений составляет от 0,5 до 4 лет, причем в отдельных случаях скорость коррозии превышает 1,5 мм/год. Трубопроводы и теплообменная аппаратура из углеродистой стали подвергаются интенсивной неравномерной и язвенной коррозии [1, 4]. При использовании горячего рассола нержавеющая сталь 12Х18Н10Т склонна к коррозионному растрескиванию. Коррозия оборудования открытых рассольных систем значительно интенсивнее, чем закрытых, из-за насыщения рассола кислородом воздуха. [c.308]

Трубопроводы и теплообменная аппаратура из углеродистой стали подвергаются интенсивной неравномерной и язвенной коррозии [1, 4]. При использовании горячего рассола нержавеющая сталь 12Х18Н10Т склонна к коррозионному растрескиванию. Коррозия оборудования открытых рассольных систем значительно интенсивнее, чем закрытых, из-за насыщения рассола кислородом воздуха. [c.308]

Автору приходилось наблюдать случаи, когда попадание незначительных количеств ионов хлора в окислительные среды приводило к катастрофическим последствиям. Развитие питтинговой коррозии сопровождалось коррозионным растрескиванием и окончилось сквозным разрушением аппаратов. За последнее время в связи с решением проблемы опреснения морской воды вопросы питтинговой коррозии нержавеющих сталей приобрели, особое значение. [c.280]

В водных растворах соли алюминиевые сплавы подвержены точечной коррозии, иногда

Сквозная коррозия кузова автомобиля, как убрать?

Сквозная коррозия кузова автомобиля, как убрать?

Коррозия медленное, но верное уничтожение кузова. Но если вовремя заметить очаг и убрать его, то все не так страшно, как кажется. Конечно, одним из способов избавиться от коррозии является замена старой детали на новую деталь, но это не всегда выгодно. Если на металле только появилось маленькое пятно ржавчины, то его можно легко удалить способами, которыми мы поделимся дальше.

Но если вовремя заметить очаг и убрать его, то все не так страшно, как кажется. Конечно, одним из способов избавиться от коррозии является замена старой детали на новую деталь, но это не всегда выгодно. Если на металле только появилось маленькое пятно ржавчины, то его можно легко удалить способами, которыми мы поделимся дальше.

Все способы удаления коррозии довольно трудоемки, и требуют немало усилий. Если коротко, то убираем коррозию кузова, зачищая его в несколько этапов.

Первый этап – это грубая зачистка поврежденного места

Снимаем слой краски, грунта и ржавой накипи. Для этого используем жесткую щетку, надетую на дрель. Но тут тоже нельзя переусердствовать, не допускается использование абразива типа болгарки, он может пережечь металл, который вскоре может сгнить.

Когда предварительные работы проделаны, самое время осмотреть детально поврежденную часть кузова. Для начала, необходимо обдуть воздухом из компрессора место коррозии. Затем нужно направить с обратной стороны детали свет (фонарь или прожектор), так чтобы хорошо было видно именно поврежденную часть, при необходимости можно выключить внешний свет. Тут мы как раз и увидим, есть ли сквозная коррозия или нет. Итак, если видны просветы, то, значит, придется устранять сквозную коррозию.

Тут мы как раз и увидим, есть ли сквозная коррозия или нет. Итак, если видны просветы, то, значит, придется устранять сквозную коррозию.

Второй этап – удаляем сквозную коррозию

Самый легкий и распространенный способ избавиться от такого типа коррозии – это запаять сквозные отверстия оловянным припоем. Для этого необходимо:

- Мощный паяльник

- Припой оловянно-свинцовый (обычно это ПОС-61),

- флюс (паяльная кислота — в этом качестве подойдет и преобразователь ржавчины обычно на основе ортофосфорной кислоты),

- Строительный фен, при необходимости.

Прежде чем начать припаивать место ремонта детали, необходимо его тщательно очистить от ржавчины, так как припой не пристанет к ржавчине. Для этого можно использовать разного рода острые принадлежности, например нож, и абразивную шкурку. Повторимся еще раз, этот процесс довольно трудоемкий, и в нем не место лени, иначе Вам проще заменить деталь.

Когда мы работали грубой абразивной шкуркой, то сняли лишь верхний слой ржавчины. Но для качественного результата необходимо удалить остатки ржавчины из металла, которая уже въелась. Для того чтобы лучше видеть следы ржавчины, необходимо обработать поврежденную поверхность кисточкой преобразователем ржавчины, из-за чего она станет черной и хорошо видно на белом металле. Теперь можно использовать ранее упомянутые остроконечные принадлежности, периодически смывая поверхность преобразователем. Нужно работать до тех пор, пока не останется черных пятен на белом металле.

Но для качественного результата необходимо удалить остатки ржавчины из металла, которая уже въелась. Для того чтобы лучше видеть следы ржавчины, необходимо обработать поврежденную поверхность кисточкой преобразователем ржавчины, из-за чего она станет черной и хорошо видно на белом металле. Теперь можно использовать ранее упомянутые остроконечные принадлежности, периодически смывая поверхность преобразователем. Нужно работать до тех пор, пока не останется черных пятен на белом металле.

После полной зачистки металла, приступаем к обслуживанию проблемного места.

Заметим, что способ закрыть место коррозии припоем подходит только для небольших сквозных отверстий диаметром менее двух миллиметров, в виде мелкой сеточки, иначе необходимо будет вваривать кусок металла.

Наносим на поверхность паяльную кислоту, так называемый флюс, и преобразователь ржавчины. Сразу же наносим слой оловянного припоя, прогревая его паяльником. Если поверхность достаточно большая, то возможно использование в помощь строительного фена. Для лучшего прилипания припоя, необходимо все время подмазывать поверхность флюсом. Так как испаряющаяся кислота очень вредна, то рекомендуется эти работы проводить на открытом воздухе. После окончания данного этапа работ необходимо проверить на просвет поврежденную поверхность.

Для лучшего прилипания припоя, необходимо все время подмазывать поверхность флюсом. Так как испаряющаяся кислота очень вредна, то рекомендуется эти работы проводить на открытом воздухе. После окончания данного этапа работ необходимо проверить на просвет поврежденную поверхность.

Ремонтное место облужено, и все очаги сквозной коррозии пропаяны. Поверхности, подвергшиеся обработке преобразователем ржавчины, следует очистить от остатков кислоты. Промыванием водой или спирто-бензиновой смесью.

Третий этап – это защита ремонтного места

Для более длительного срока службы детали после удаления коррозии, необходимо ее защитить. Для этого на поверхность наносится кислотный грунт, затем акриловый. После чего можно уже шпатлевать поверхность. Важной частью в работе является защита внутреннего слоя металла, если этого не сделать, то вся работа пойдет насмарку. Защитить поверхность можно различными способами: загрунтовать, нанести герметик или залить мовилем, главное, чтобы не было доступа к влаге.

Что такое коррозия? — Определение и профилактика

Коррозия — это когда очищенный металл естественным образом превращается в более стабильную форму, такую как его оксидное, гидроксидное или сульфидное состояние, это приводит к ухудшению качества материала.

Эта статья — одна из серии часто задаваемых вопросов TWI.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Причины коррозии

Металл подвергается коррозии, когда вступает в реакцию с другим веществом, например с кислородом, водородом, электрическим током или даже с грязью и бактериями.Коррозия также может произойти, когда такие металлы, как сталь, подвергаются слишком большому напряжению, вызывая растрескивание материала.

Коррозия железа

Наиболее распространенный тип коррозии железа возникает при воздействии кислорода и воды, в результате чего образуется красный оксид железа, обычно называемый ржавчиной. Ржавчина также может влиять на сплавы железа, такие как сталь. Ржавчина железа также может происходить, когда железо реагирует с хлоридом в среде, лишенной кислорода, в то время как грин раст, который является другим типом коррозии, может образовываться непосредственно из металлического железа или гидроксида железа.

Ржавчина также может влиять на сплавы железа, такие как сталь. Ржавчина железа также может происходить, когда железо реагирует с хлоридом в среде, лишенной кислорода, в то время как грин раст, который является другим типом коррозии, может образовываться непосредственно из металлического железа или гидроксида железа.

Виды коррозии

Равномерная коррозия

Это наиболее распространенная форма коррозии, которая обычно происходит равномерно на больших площадях поверхности материала.

Питтинговая коррозия

Одна из самых агрессивных форм коррозии, точечная коррозия, которую трудно предсказать, обнаружить или охарактеризовать. Этот локализованный тип коррозии возникает, когда локальная анодная или катодная точка образует коррозионную ячейку с окружающей поверхностью. Этот питт может образовывать отверстие или полость, которая обычно проникает в материал в вертикальном направлении вниз от поверхности.

Точечная коррозия может быть вызвана повреждением или разрывом оксидной пленки или защитного покрытия, а также может быть вызвана неоднородностями в структуре металла. Эта опасная форма коррозии может привести к разрушению конструкции, несмотря на относительно низкие потери металла.

Эта опасная форма коррозии может привести к разрушению конструкции, несмотря на относительно низкие потери металла.

Щелевая коррозия

Эта форма коррозии возникает в местах с ограниченным доступом кислорода, например под шайбами или головками болтов. Эта локальная коррозия обычно возникает из-за разницы в концентрации ионов между двумя участками металла.Застойная микросреда предотвращает циркуляцию кислорода, что останавливает повторную пассивацию и вызывает накопление застойного раствора, что приводит к изменению баланса pH от нейтрального.

Дисбаланс между щелью и остальным материалом способствует высокой скорости коррозии. Щелевая коррозия может иметь место при более низких температурах, чем точечная коррозия, но ее можно свести к минимуму за счет правильной конструкции соединения.

Межкристаллитная коррозия

Межкристаллитная коррозия возникает, когда на границах зерен присутствуют примеси, образующиеся во время затвердевания сплава. Это также может быть вызвано обогащением или обеднением легирующего элемента на границах зерен. Этот тип коррозии происходит вдоль зерен или рядом с ними, влияя на механические свойства металла, несмотря на то, что основная масса материала осталась неизменной.

Это также может быть вызвано обогащением или обеднением легирующего элемента на границах зерен. Этот тип коррозии происходит вдоль зерен или рядом с ними, влияя на механические свойства металла, несмотря на то, что основная масса материала осталась неизменной.

Коррозионное растрескивание под напряжением (SCC)

Коррозионное растрескивание под напряжением относится к росту трещин из-за коррозионной среды, которая может привести к разрушению пластичных металлов под действием растягивающего напряжения, особенно при высоких температурах.Этот тип коррозии более распространен среди сплавов, чем для чистых металлов, и зависит от конкретной химической среды, в результате чего для катастрофического растрескивания требуются лишь небольшие концентрации активных химикатов.

Гальваническая коррозия

Эта форма коррозии возникает, когда два разных металла с физическим или электрическим контактом погружаются в общий электролит (например, соленая вода) или когда металл подвергается воздействию различных концентраций электролита. Когда два металла погружены вместе, что называется гальванической парой, более активный металл (анод) корродирует быстрее, чем более благородный металл (катод).Гальваническая серия определяет, какие металлы корродируют быстрее, что полезно при использовании расходуемого анода для защиты конструкции от коррозии.

Когда два металла погружены вместе, что называется гальванической парой, более активный металл (анод) корродирует быстрее, чем более благородный металл (катод).Гальваническая серия определяет, какие металлы корродируют быстрее, что полезно при использовании расходуемого анода для защиты конструкции от коррозии.

Влияние коррозии

Ежегодные мировые затраты на коррозию металлов оцениваются более чем в 2 триллиона долларов, однако эксперты полагают, что 25–30% можно предотвратить с помощью надлежащей защиты от коррозии. Плохо спланированные строительные проекты могут привести к необходимости замены ржавой конструкции, что является пустой тратой природных ресурсов и противоречит глобальным опасениям по поводу устойчивости.Кроме того, коррозия может привести к проблемам с безопасностью, гибели людей, дополнительным косвенным расходам и ущербу репутации.

Как предотвратить коррозию

Существует несколько экономичных способов предотвращения коррозии, включая:

- Используйте не вызывающие коррозию металлы, такие как нержавеющая сталь или алюминий

- Убедитесь, что металлическая поверхность остается чистой и сухой

- Используйте осушители

- Используйте покрытие или барьерный продукт, например консистентную смазку, масло, краску или покрытие из углеродного волокна.

- Уложить слой засыпки, например, известняком, с подземным трубопроводом

- Используйте расходуемый анод для создания системы катодной защиты.

Эти эффективные ингибиторы коррозии могут помочь продлить срок службы ваших активов.

Услуги и экспертиза по коррозии

TWI может предоставить экспертную помощь и знания в области предотвращения коррозии во всех отраслях промышленности.

Что такое коррозия?

Сохранение инфраструктуры

Способность электрохимических процессов расщеплять соединения на элементы или создавать новые соединения может быть как разрушительной, так и продуктивной. Коррозия — это очень распространенный результат электрохимических реакций между материалами и веществами в окружающей их среде.

Коррозия — одно из самых разрушительных и дорогостоящих природных явлений, наблюдаемых сегодня.

Что такое коррозия?

Коррозия — опасная и очень дорогостоящая проблема. Из-за этого могут рушиться здания и мосты, ломаться нефтепроводы, протекать химические заводы и затопляться ванные комнаты. Корродированные электрические контакты могут вызвать возгорание и другие проблемы, корродированные медицинские имплантаты могут привести к заражению крови, а загрязнение воздуха вызвало коррозию произведений искусства по всему миру.Коррозия угрожает безопасному удалению радиоактивных отходов, которые должны храниться в контейнерах десятки тысяч лет.

Корродированные электрические контакты могут вызвать возгорание и другие проблемы, корродированные медицинские имплантаты могут привести к заражению крови, а загрязнение воздуха вызвало коррозию произведений искусства по всему миру.Коррозия угрожает безопасному удалению радиоактивных отходов, которые должны храниться в контейнерах десятки тысяч лет.

Наиболее распространенные виды коррозии возникают в результате электрохимических реакций. Общая коррозия возникает, когда большинство или все атомы на одной и той же металлической поверхности окисляются, повреждая всю поверхность. Большинство металлов легко окисляются: они склонны терять электроны из-за кислорода (и других веществ) в воздухе или в воде. Когда кислород восстанавливается (приобретает электроны), он образует оксид с металлом.

Когда происходит восстановление и окисление различных металлов, контактирующих друг с другом, этот процесс называется гальванической коррозией. При электролитической коррозии, которая чаще всего возникает в электронном оборудовании, вода или другая влага попадает между двумя электрическими контактами, между которыми прикладывается электрическое напряжение. Результат — непредусмотренная электролитическая ячейка.

Результат — непредусмотренная электролитическая ячейка.

Возьмите металлическую конструкцию, такую как Статуя Свободы. Выглядит прочно и прочно.Однако, как почти все металлические предметы, он может стать нестабильным, поскольку вступает в реакцию с веществами в окружающей среде и портится. Иногда эта коррозия безвредна или даже полезна: зеленоватая патина, покрывающая медную кожу статуи, защищает металл под ней от погодных повреждений. Однако внутри статуи коррозия за эти годы нанесла серьезный ущерб. Его железный каркас и медная кожа действовали как электроды огромного гальванического элемента, так что почти половина каркаса заржавела к 1986 году, к столетнему юбилею статуи.

Природная защита

Некоторые металлы приобретают естественную пассивность или устойчивость к коррозии. Это происходит, когда металл вступает в реакцию с кислородом воздуха или разъедает его. В результате получается тонкая оксидная пленка, которая блокирует склонность металла к дальнейшей реакции. Примерами этого являются патина, образующаяся на меди, и выветривание некоторых скульптурных материалов. Защита не работает, если тонкая пленка повреждена или разрушена структурным напряжением — например, мостом — или царапинами или царапинами.В таких случаях материал может повторно пассивироваться, но если это невозможно, корродируют только части объекта. Тогда повреждение часто еще больше, потому что оно сосредоточено в этих местах.

Примерами этого являются патина, образующаяся на меди, и выветривание некоторых скульптурных материалов. Защита не работает, если тонкая пленка повреждена или разрушена структурным напряжением — например, мостом — или царапинами или царапинами.В таких случаях материал может повторно пассивироваться, но если это невозможно, корродируют только части объекта. Тогда повреждение часто еще больше, потому что оно сосредоточено в этих местах.

Вредную коррозию можно предотвратить множеством способов. Электрические токи могут образовывать пассивные пленки на металлах, которые обычно не имеют их. Некоторые металлы более стабильны в определенных средах, чем другие, и ученые изобрели сплавы, такие как нержавеющая сталь, для улучшения характеристик в определенных условиях.Некоторые металлы можно обрабатывать лазером, чтобы придать им некристаллическую структуру, устойчивую к коррозии. При гальванике железо или сталь покрывают более активным цинком; это образует гальванический элемент, в котором коррозирует цинк, а не железо. Другие металлы защищены гальваническим покрытием инертным или пассивирующим металлом. Неметаллические покрытия — пластмассы, краски и масла — также могут предотвратить коррозию.

Другие металлы защищены гальваническим покрытием инертным или пассивирующим металлом. Неметаллические покрытия — пластмассы, краски и масла — также могут предотвратить коррозию.

1 Коррозия — ее влияние и контроль | Возможности исследований в области науки и техники коррозии

Ядерные реакторные системы

Коммерческие и военные ядерные реакторы испытали широкий спектр проблем с коррозией за последние 55 лет, и — начиная с 1960-х годов — исследования коррозии нашли хорошее применение для смягчения и решения этих проблем.Все действующие предприятия в Соединенных Штатах используют обычную легкую воду с небольшим количеством примесей, но, тем не менее, они на удивление подвержены коррозии.

В системах реакторов с кипящей водой преобладающей проблемой было межкристаллитное коррозионное растрескивание под напряжением (SCC) в аустенитной нержавеющей стали 304, сенсибилизированной сваркой, что приводило к серьезным простоям оборудования. Эту ситуацию изменило понимание того, что растрескивание можно контролировать, изменяя химический состав воды и состояние увлажненных поверхностей установки.

Эту ситуацию изменило понимание того, что растрескивание можно контролировать, изменяя химический состав воды и состояние увлажненных поверхностей установки.

Во-первых, было снижено содержание примесей в воде; затем вводили водород в нежелательно высоких концентрациях, чтобы снизить коррозионный потенциал стали. Затем, в классическом применении науки о коррозии, было показано, что влажное осаждение благородных металлов на поверхности растений может обеспечить аналогичный уровень защиты с гораздо более низким содержанием водорода. Все эти практические меры по смягчению последствий были поддержаны обширными научными исследованиями в области коррозии, включая разработку датчиков на месте для мониторинга содержания водорода, электродного потенциала и скорости роста трещин.

В реакторах с водой под давлением проблемы коррозии были связаны в основном с парогенераторами, где сплав 600 на основе никеля первоначально использовался для труб, которые отделяли воду теплоносителя первого контура от воды, которая кипятится для привода турбин. Это оказалось неудачным выбором, потому что материал был подвержен SCC с обеих сторон. Однако меры по исправлению положения — включая термическую обработку материала труб, замену трубок новым сплавом и уменьшение отложений шлама, возникающего из-за примесей в питающей воде, — продлили срок службы парогенераторов.

Это оказалось неудачным выбором, потому что материал был подвержен SCC с обеих сторон. Однако меры по исправлению положения — включая термическую обработку материала труб, замену трубок новым сплавом и уменьшение отложений шлама, возникающего из-за примесей в питающей воде, — продлили срок службы парогенераторов.

В процессе этого смягчения последствий были проведены превосходные исследования в поддержку критических вопросов в области металлургии, химического машиностроения, науки о коррозии и даже геохимии. Теперь отрасль находится в таком положении, что она может — с достаточной уверенностью — прогнозировать чрезвычайно долгий срок службы своих новых станций, а также превышать целевые показатели по продлению срока службы отремонтированных станций.

Оба типа ядерных установок столкнулись с проблемами SCC из-за нейтронно-облученного материала в активной зоне, и некоторые из самых амбициозных исследований коррозии за последние два десятилетия имели дело с полученным сочетанием изменения свойств материала, микроструктуры и поведения SCC с использованием достижений в моделировании и характеристике. В результате экспериментов и фундаментальных исследований срок службы материала можно предсказать более точно, и существуют рекомендации для новых сплавов с повышенной устойчивостью к этой специальной форме SCC. Конечная цель — количественное прогнозирование срока службы после полного понимания механизмов коррозии и деградации.

В результате экспериментов и фундаментальных исследований срок службы материала можно предсказать более точно, и существуют рекомендации для новых сплавов с повышенной устойчивостью к этой специальной форме SCC. Конечная цель — количественное прогнозирование срока службы после полного понимания механизмов коррозии и деградации.

Что такое питтинговая коррозия?

Точечная коррозия — это локализованная

коррозия металлической поверхности, ограниченной

точка или небольшой участок, имеющий форму полостей.Питтинговая коррозия является одним из

наиболее разрушительные формы коррозии. Питтинг-фактор — это отношение

глубина самого глубокого

ямы в результате коррозии, разделенные на среднее значение

проникновение, рассчитанное на основе потери веса. Следующее

на фото показана точечная коррозия дуплексной нержавеющей стали SAF2304 после воздействия

3,5% раствор NaCl. Какие материалы восприимчивы питтинговой коррозии? Питтинг коррозия обычно встречается на пассивных металлах и сплавах, таких как алюминиевые сплавы, нержавеющие стали и нержавеющие сплавы, когда ультратонкие пассивные пленка (оксидная пленка) химически или механически повреждены и повторно не пассивируются.Результирующий ямы могут становиться широкими и мелкими или узкими и глубокими, что может быстро перфорировать толщину стенки металла. ASTM-G46 имеет стандартную визуальную диаграмму для рейтинг питтинга коррозия. Форма

точечная коррозия может быть идентифицирована только

с помощью металлографии, где образец с ямками имеет поперечное сечение и форму ямки,

размер ямы и глубина проникновения ямы могут быть определены. | Что вызывает точечную коррозию? У бездефектного «идеального» материала питтинговая коррозия вызывается ОКРУЖАЮЩАЯ СРЕДА (химия), которая может содержать агрессивные химические вещества например хлорид. Хлорид особенно вреден для пассивной пленки. (оксид) так точечная коррозия может начаться при разрыве оксида. В окружающей среде также может быть установлена дифференциальная аэрация. ячейка (например, капля воды на поверхности стали) и точечная коррозия может инициироваться на анодном участке (центре капли воды). Для однородной среды

точечная коррозия вызвана

МАТЕРИАЛ, который может содержать включения (MnS является основным виновником

инициирование точечной коррозии сталей) или дефектов. В большинстве случаев оба

окружающая среда и материал способствуют зарождению ямы. Какие факторы

влияние точечной коррозии?

ОКРУЖАЮЩАЯ СРЕДА (химия) и МАТЕРИАЛ

(металлургия) факторы определяют возможность репассивации существующего карьера

или нет.Достаточная аэрация (подача кислорода к месту реакции) может

усилить образование оксида на

участок питтинга и, таким образом, репассивация или

залечить поврежденную пассивную пленку (оксид) — яма репассивация и нет

происходит точечная коррозия. Существующий котлован также может быть перепассивирован, если материал

содержит достаточное количество легирующих элементов, таких как Cr, Mo, Ti, W, N,

и т. д. Эти элементы, в частности Мо, могут значительно улучшить

обогащение Cr оксидом и, таким образом, лечит или репассивирует ямку.Больше

подробности об эффектах легирования можно найти в техническом документе на «Нержавеющие стали и сплавы: почему они сопротивляются Коррозия и причины ее отказа ». Как оценить сопротивление

сплава к точечной коррозии?

Устойчивость материала к питтинговой коррозии обычно оценивается и классифицируется.

используя критические

температура питтинга (CPT)

в соответствии со стандартом ASTM | Моделирование и прогнозирование

Питтинговая коррозия EVS-Компас: Статистика экстремальных значений для моделирования коррозии и коррозионной стойкости Прогноз Экстремальный

статистика стоимости (EVS) используется с 1950-х годов для

экстраполяция коррозионных повреждений (максимальная глубина ямы, глубина щели, трещина

глубина и т.

CRA-Compass : Ваш путеводитель по

Коррозионно-стойкие сплавы Обзор CRA-Compass для воды и Рассолы Этот модуль касается

пределы применения 55 распространенных коррозионно-стойких сплавов, используемых в воде

системы, включая природную морскую воду, хлорированную морскую воду, рассолы, произведенные

вода, пластовая вода, солоноватая вода, грунтовые воды, пресная вода и

Питьевая вода.Пользователи могут определять свои собственные сплавы для CRA-Compass для оценки

пределы применения по их стойкости к питтингу, щелевой коррозии,

и коррозионное растрескивание под напряжением (SCC) при указанных условиях эксплуатации.

условия. Эффективность CRA в прибрежной / морской среде составляет

также включен в этот модуль. Более подробная информация о CRA-Compass есть

имеется в наличии здесь . CIPAL-Compass : Медно-индуцированный Питтинг в алюминиевых сплавах Это программное обеспечение предсказывает глубина питтинга, скорость питтинга и время до перфорации алюминиевых сплавов в контактные воды и технологические жидкости, содержащие следы ионов меди. |

Услуги по проектированию коррозии и катодной защите

Одна из самых серьезных проблем, с которыми сегодня сталкивается наша стареющая инфраструктура, — это потеря материалов и их разрушение в результате электрохимических реакций, вызывающих коррозию. Многие правительственные исследования показывают, что только в США затраты из-за потерь от коррозии сейчас составляют около 1 триллиона долларов (долларов США). Стоимость коррозии в международном масштабе приближается к 2,5 триллиона долларов США.

Большую часть потерь из-за коррозии инфраструктуры можно предотвратить с помощью науки и технологий, которые доступны нам сегодня. Наша цель в Corrosion Protection Solutions — использовать проверенные науки и технологии для предоставления инженерных услуг по коррозии, чтобы мы могли продлить срок службы инфраструктуры и помочь предотвратить связанные с коррозией отказы труб, резервуаров для хранения и других сосудов, перевозящих жидкости, газы и опасные материалы. Предотвращение отказов, связанных с коррозией, предохраняет опасные материалы от загрязнения окружающей среды. Корродированная и изношенная инфраструктура также создает угрозу общественной безопасности, которую мы должны устранить.

Наша цель в Corrosion Protection Solutions — использовать проверенные науки и технологии для предоставления инженерных услуг по коррозии, чтобы мы могли продлить срок службы инфраструктуры и помочь предотвратить связанные с коррозией отказы труб, резервуаров для хранения и других сосудов, перевозящих жидкости, газы и опасные материалы. Предотвращение отказов, связанных с коррозией, предохраняет опасные материалы от загрязнения окружающей среды. Корродированная и изношенная инфраструктура также создает угрозу общественной безопасности, которую мы должны устранить.

Если инфраструктура подвергнется коррозии и ухудшению, затраты на замену будут очень высокими. Стоимость правильно спроектированной и обслуживаемой системы контроля коррозии экспоненциально меньше, чем затраты на замену.

Используя наш обширный отраслевой опыт, мы предлагаем нашим клиентам самые инновационные, рентабельные и долгосрочные решения для сохранения их активов посредством контроля коррозии. Мы достигаем этого благодаря нашей приверженности строгим научным и проектным процедурам, передовым исследованиям и надлежащему применению широкого спектра продуктов и услуг, направленных на сохранение трубопроводов, оборудования и инфраструктуры в различных отраслях промышленности и окружающей среде по всему миру.Наши инженерные услуги по защите от коррозии в районе залива Сан-Франциско позволяют промышленным, коммерческим и правительственным учреждениям остановить коррозию металлических конструкций, что, в свою очередь, предотвращает или существенно задерживает значительно более высокие расходы, необходимые для замены изношенных и небезопасных конструкций.

Катодная защита (CP) — это проверенная наука, которая все чаще используется во всем мире для контроля и снижения коррозионной активности как подземных, так и подводных конструкций.Катодная защита может продлить срок службы инфраструктуры на многие годы и сэкономить много денег. Это экономичный способ продлить срок службы конструкции и обеспечить целостность на протяжении всего срока ее эксплуатации.

.

д.) из небольших лабораторных образцов, полевых купонов или частичного покрытия

блоки осмотра на более крупные площади сооружений и активов в настоящее время

или в будущем. WebCorr’s

EVS-Compass — единственное на рынке независимое от устройств и ОС программное обеспечение EVS для моделирования коррозии и прогнозирования срока службы корродируемых

конструкции. Дизайнеры,

OEM-инженеры, консультанты, эксплуатационный персонал, техническое обслуживание и осмотр

инженеры и государственные регулирующие органы могут быстро и точно определить:

д.) из небольших лабораторных образцов, полевых купонов или частичного покрытия

блоки осмотра на более крупные площади сооружений и активов в настоящее время

или в будущем. WebCorr’s

EVS-Compass — единственное на рынке независимое от устройств и ОС программное обеспечение EVS для моделирования коррозии и прогнозирования срока службы корродируемых

конструкции. Дизайнеры,

OEM-инженеры, консультанты, эксплуатационный персонал, техническое обслуживание и осмотр

инженеры и государственные регулирующие органы могут быстро и точно определить: