Сварка в углекислом газе: высокая производительность и простота

Сварка в углекислом газе является разновидностью сварки под флюсом. Она производится плавящимся электродом и широко применяется для монтажных работ, ремонта и восстановления тонкостенных деталей.

Применение сварки в среде углекислого газа

Простота процесса, малый расход материалов и доступность сварки в двуокиси углерода позволяет использовать ее во многих отраслях. Наибольшее распространение сварка и наплавка в среде углекислого газа получила в таких направлениях:

- судостроение;

- машиностроение;

- строительство и ремонт трубопроводов;

- монтажные работы;

- производство котлов и аппаратуры;

- заварка повреждений стального литья и других.

Сварочные работы в среде углекислого газа применяются, в частности, для восстановления тонкостенных деталей кузова автомобиля.

Преимущества сварки в углекислом газе

Сварочные работы в среде углекислоты имеют ряд преимуществ по сравнению с другими видами сварки:

- Видимость процесса сварки и горения дуги для сварщика.

- Отсутствие необходимости в приспособлениях для подачи и отвода флюса.

- Хорошее качество швов. Сварные швы не требуют последующей очистки от остатков флюсов и шлака.

- Увеличенная производительность сварки в углекислом газе, вследствие качественного использования тепла дуги.

- Возможность проведения работ в разных пространственных положениях в режимах автоматической и полуавтоматической сварки.

- Низкая стоимость углекислого газа.

- Использование для сварки электрозаклепками и металлов небольших толщин.

- Доступность сварочных работ на весу без использования подкладки.

Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки.

Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

Технология сварки в углекислом газе

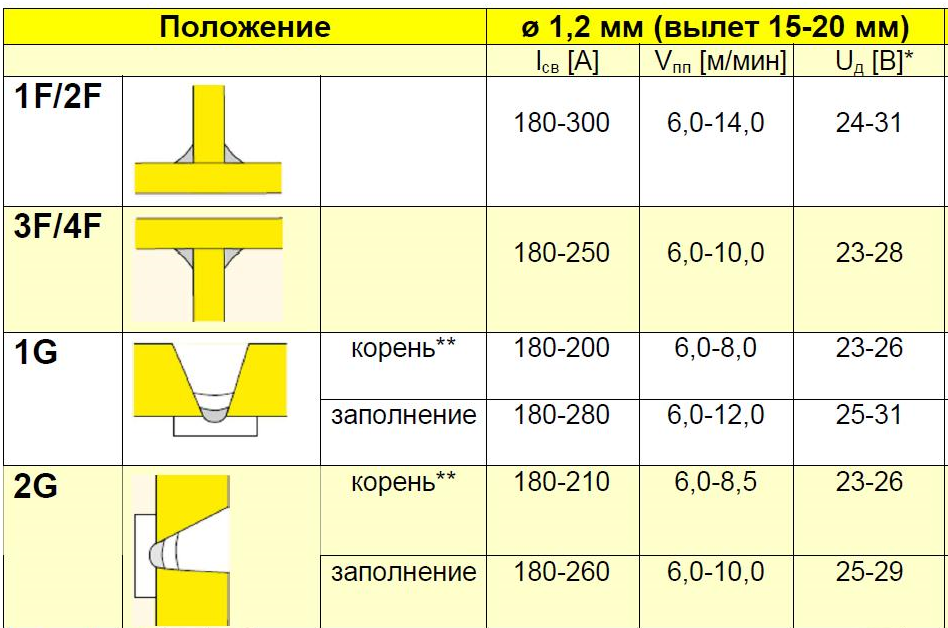

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

- с частыми принудительными короткими замыканиями;

- с крупнокапельным переносом;

- с непрерывным горением дуги.

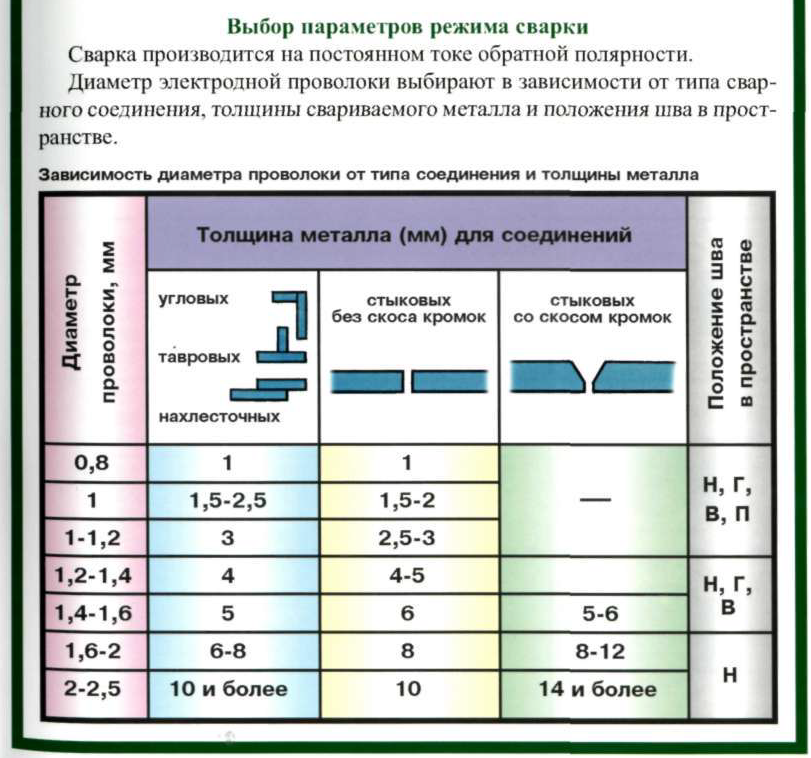

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

- специальную сварочную проволоку;

- сжиженный углекислый газ.

Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматом в углекислом газе, имеют свои особенности. Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтомата и толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

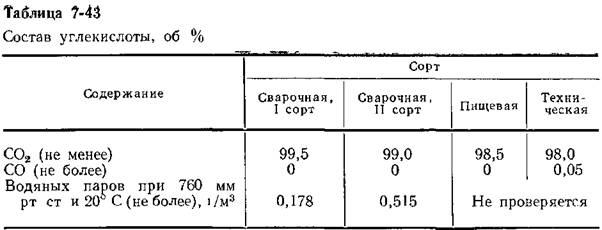

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно.

Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.

Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты.

При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

Особенности сварочных работ в среде углекислого газа

Полуавтоматы или автоматы для сварочных работ в среде двуокиси углерода должны иметь горелки, которые обеспечивают ламинарное выделение газа из сопла. При применении нестандартных держателей стоит учитывать, что они должны гарантировать радиальное по отношению к оси электрода истечение газа.

Перед пропусканием проволоки в шланг, ее конец нужно завальцевать, дополнительно, наконечник с мундштука снять, а шланг проверить на отсутствие перегибов. Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Перед сварочными работами нужно установить необходимый для данного типа сварного соединения, диаметра используемой проволоки и толщины металла, режим сварки. В соответствии с режимом, выставить расход газа и выждать некоторое время для полного выхода воздуха из шлангов. Нормы расхода проволоки — 35—40 мм, с таким условием, чтобы промежуток от конца проволоки до сопла находился в пределах 15—25 мм. Проверить давление в баллоне.

Возбуждение электрической дуги производится касанием конца сварочной проволоки поверхности изделия, а выпуск проволоки — нажатием пусковой кнопки на держателе.

От перемещения и расположения горелки относительно изделия, зависят в большой степени устойчивость дуги, стойкость газовой защиты дуги от воздействия воздуха, быстрота охлаждения металла, форма сварочного шва, возможность визуального наблюдения за зоной работ.

Приближение горелки к поверхности изделия затрудняет слежение за процессом сварки и вызывает загрязнение горелки брызгами, а слишком большое удаление приводит к дефектам в сварочных швах, по причине снижения надежности защиты металла углекислотой.

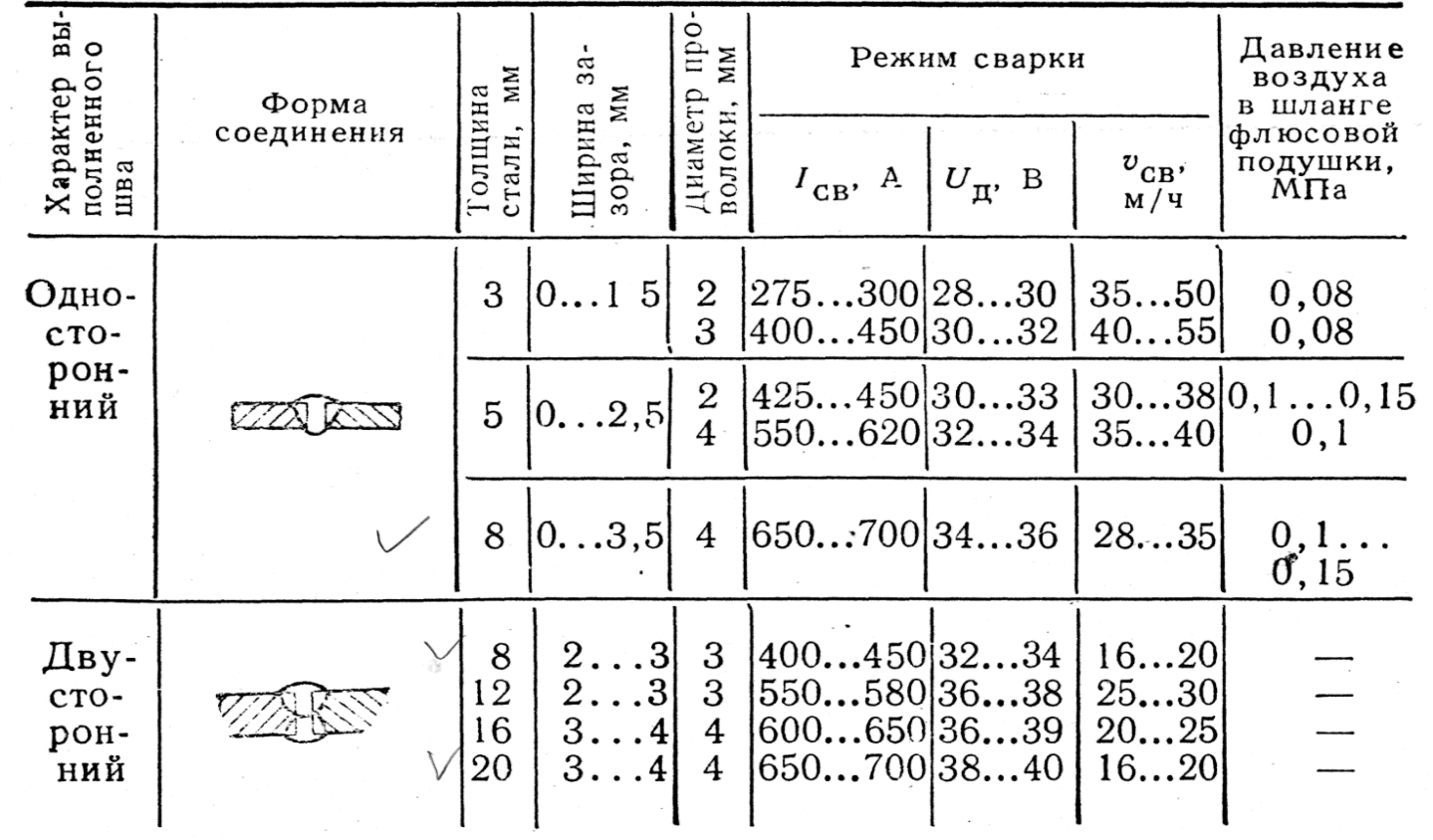

Сборка соединений при сварочных работах в среде двуокиси углерода

При сборке свариваемых кромок соблюдают определенные нормы, смещение кромок не должно превышать 1 мм для металла толщиной 4—10 мм и 10 % для толщин более 10 мм.

Сборка соединений под сварку в двуокиси углерода зависит от:

- расположения шва в пространстве;

- типа соединения;

- способа сварки (полуавтоматом или автоматическая).

Чем ниже качество сборки соединения, тем меньше производительность сварочных работ, увеличивается расход проволоки. Рекомендуется сваривать и собирать соединения без прихваток. При сборке на прихватках, их следует располагать с противоположной стороны соединения. Прихватку можно проводить неплавящимся электродом, контактной сваркой и сваркой проволокой в углекислом газе. Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Сварка в углекислом газе является распространенным видом работ. Соблюдение технологических норм процесса сварки и использование оптимальных материалов, позволяет быстро получать сварочные швы высокого качества и обеспечивает надежность соединений на долгие годы.

Похожие статьи- Сварка углеродистых сталей: проблемы, решения и материалы

- Газовая смесь для производства сварки

- Сварка полуавтоматом все о технологии

- Сварочный полуавтомат — особенности выбора

Полуавтоматическая сварка в среде углекислого газа: режимы, ГОСТ

Существует много различных способов сварки металла. Использование полуавтомата для этого является одним из лучших вариантов получить действительно качественный шов с минимальной вероятностью появления брака. Полуавтоматическая сварка в среде углекислого газа является не только качественным, но и относительно дешевым процессом. Использование профессионального оборудования позволяет добиться надежной защиты для сварочной ванны, и как следствие, получить отличный шов. Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Использование профессионального оборудования позволяет добиться надежной защиты для сварочной ванны, и как следствие, получить отличный шов. Здесь соблюден принцип, который используется во всех полуавтоматических аппаратах. Главной особенностью данного процесса является автоматическая подача проволоки в сварочную ванну.

Процесс полуавтоматической сварки в среде углекислого газа

Сварка полуавтоматом в среде углекислого газа производится на постоянном токе, полярность которого является обратной, так как при прямой полярности дуга оказывается излишне нестабильной. При наплавке металла лучше использовать как раз прямую полярность, так как коэффициент наплавки при этом будет значительно больше, чем при других параметрах.

Область применения

Применяется такой тип сварки преимущественно для простых соединений. Углекислота уступает аргону по защитным свойствам, но для стандартных видов металла, которых используется в промышленности большинство, он отлично подходит. Это как бюджетная замена другим газам, обладающая более безопасными свойствами хранения и использования. Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Углекислый газ для полуавтоматической сварки не рекомендуется использовать в закрытых и плохо проветриваемых помещениях, так как он вызывает удушье.

Данная технология находит применение в строительстве, когда делаются каркасы для металлоконструкций. Заводы по производству металлических изделий, а также предприятия, где возникает потребность в ремонте, часто используют полуавтоматы с углекислым газом. Это легкодоступный и освоенный в газ, который может применяться практически везде, где возникает необходимость в соединении металлических изделий

Преимущества

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

- Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

- Защитный газ обладает относительно низкой стоимостью;

- Сварочный процесс можно проводить даже на весу без подкладки;

- Здесь не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

- Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

- Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

Недостатки

Помимо преимуществ, здесь присутствуют и недостатки:

- Сварка металлов, которые трудно поддаются соединению, здесь может происходить с проблемами, одной из которых является пористость шва;

- Здесь не рекомендуется проводить многослойную сварку, так как специалисты в большинстве случаев проводят полуавтоматом только первый корневой слой;

- При использовании в плохо проветриваемом помещении углекислота может вызывать удушье;

- Не совсем удобно применять данный способ, если нужно сварить что-либо по-быстрому, так как процесс подготовки самого оборудования занимает много места.

Режимы сварки

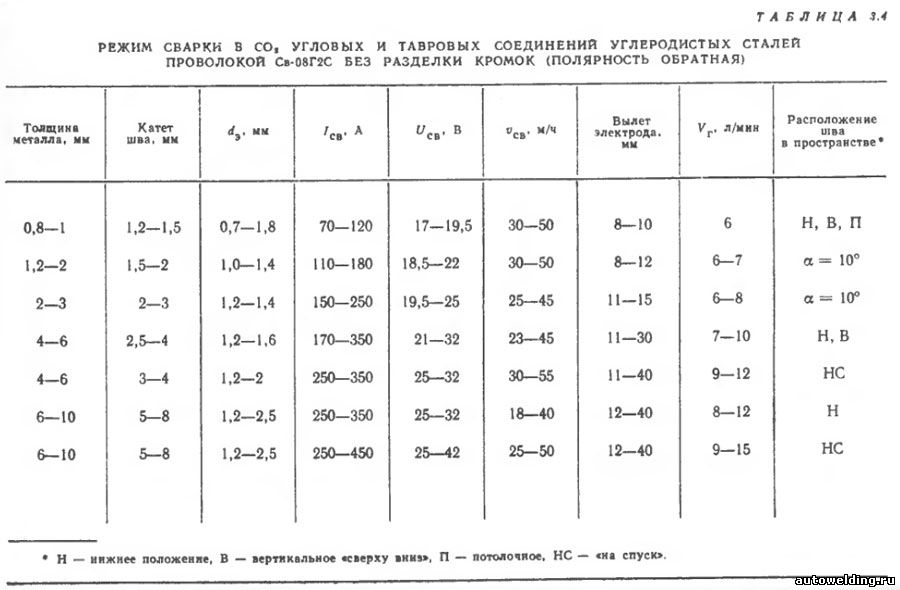

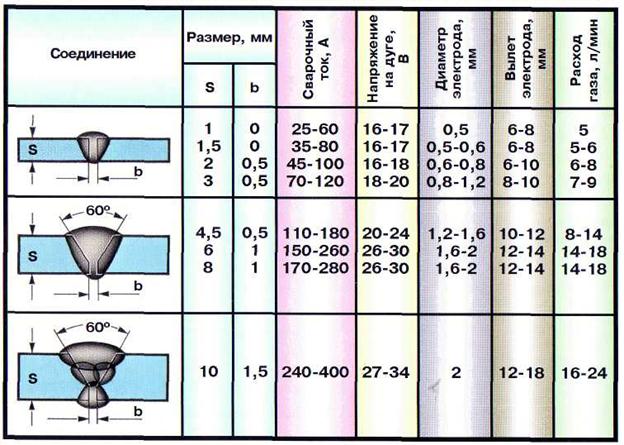

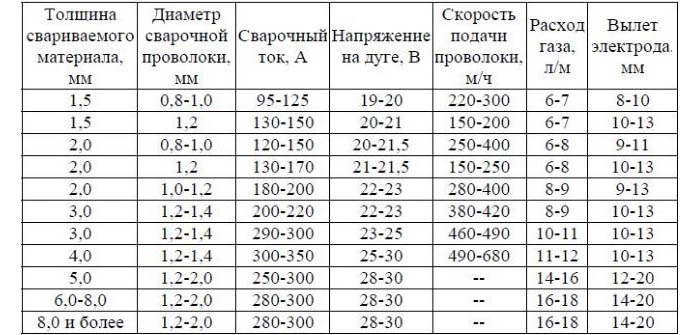

Режимы полуавтоматической сварки в среде защитных газов определяются тем, какова толщина металла заготовки. Здесь можно проводит соединение как самых тонких деталей, данный параметр которых составляет 1-2 мм, так и более толстых, более 6 мм. В среднем же толщина основного металла колеблется в пределах от 3 до 5 мм, если речь идет о стандартных заготовках. От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

От этого значения металла зависит диаметр используемой проволоки или непокрытого электрода, сила тока и напряжения, скорость подачи расходного материала и сколько газа будет затрачено при данном процессе. В среднем, параметры режима для толщины выглядят следующим образом:

Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Размеры зазоров в зависимости от положения детали

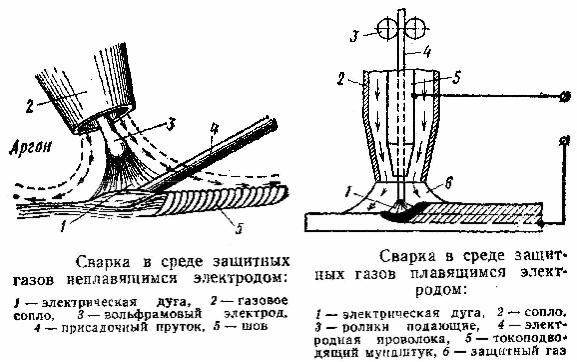

Принцип работы

В основе принципа работы данной методики лежит электродуговая сварка. Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Она является основной температурной силой, которая служит для расплавления присадочного материала и заготовки. В отличие от ручной дуговой, здесь нет плавкого электрода, который расплавляется в сварочной ванне, образуя тем самым шов соединения. Здесь применяется неплавкий электрод из вольфрама, благодаря которому и зажигается дуга. Из-за того, что он не расплавляется, сварочная ванна может поддерживаться беспрерывно в течение длительного периода времени.

Сварочная проволока подается отдельно, так как она не участвует в процессе передачи тока и служит просто для наплавки. Она подается через специальное устройство подачи. Естественно, что в проволоке нет защитной обмазки, которая существует в стандартных сварочных электродах. Чтобы обеспечить достаточный уровень защиты, требуется использовать защитный газ, которым здесь выступает углекислота. Она обволакивает сварочную ванну, что дает надежную защиту от проникновения посторонних элементов.

Технология

Сам процесс сваривания в среде углекислого газа является относительно простым и не требует от сварщика каких-то особых усилий. От мастера требуется всего лишь выдержать вылет проволоки, который определяется режимом сварки. Также требуется равномерно с одинаковой скоростью перемещать горелку. Существует ряд рекомендаций, которые относятся к работе с углекислотой на полуавтомате. Для данного процесса следует выполнять следующие правила:

- Перед тем как начать сам процесс, нужно убедиться, что углекислота выходит из горелки и сам инструмент является исправным. Давление газа во время сваривания должно составлять 0,02 кПа. Это не постоянный показатель, так как при сквозняке и ветре, которые сдувают часть расходного материала, расход становится больше, а соответственно и подачу нужно осуществлять при большем давлении.

- Горелка должна работать под особым углом. В среднем, данный параметр лежит в пределах от 65 до 75 градусов.

Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок.

Шов желательно вести справ налево. Это обеспечивает лучший просмотр для свариваемых кромок. - Если шов получается не соответствующим требуемому качеству, то следует сразу поменять режимы сварки, отрегулировав ток, скорость подачи проволоки, напряжение дуги или прочие значения.

Схема полуавтоматической сварки в среде углекислого газа

Используемые материалы

Здесь применяется два основных вида расходных материалов. Первым является сама углекислота. Она не горючая, так что не вызывает опасности взрыва, но обеспечивает достаточный уровень защиты. Вторым является сварочная проволока, которая подбирается в соответствии с металлом, который будет свариваться. Дополнительно может использоваться флюс, но это зависит от требований сварки.

Заключение

Сварка полуавтоматом с использованием углекислоты является бюджетным вариантом профессионального соединения, уровень которого значительно превосходит газовый и электрический методы соединения.

Что такое сварка? Три распространенных типа сварки

Технология сварки фактически представляет собой соединение двух металлов. Его история насчитывает тысячи лет, но это технология с долгой историей, и с момента ее разработки технология сварки продолжала совершенствоваться и обновляться.

Его история насчитывает тысячи лет, но это технология с долгой историей, и с момента ее разработки технология сварки продолжала совершенствоваться и обновляться.

Технология сварки фактически представляет собой соединение двух металлов. Его история насчитывает тысячи лет, но это технология с долгой историей, и с момента ее разработки технология сварки продолжала совершенствоваться и обновляться. Наиболее часто свариваемыми материалами являются металлы, такие как алюминий, мягкая сталь и нержавеющая сталь. Также пластик можно сваривать. При сварке пластмасс источником тепла является горячий воздух или электрический резистор.

Три вида сварки одновременно

На самом деле существуют десятки видов сварки, но мы не хотим перечислять все виды один за другим. В основном все методы сварки можно разделить на три типа: сварка давлением, сварка дутьем и сварка плавлением.

Сварка давлением Сварка давлением — это использование ультразвукового метода или метода чрезвычайно высокого давления, позволяющего двум твердым объектам достичь атомной связи, которая используется для соединения металлических и термопластичных листов. Сварка давлением — это не сварка, по нашему мнению, металл всегда обрабатывается при высокой температуре, чтобы расплавить его для достижения связи между двумя объектами, а использование высокочастотных звуковых волн и высокого давления для создания горизонтальной вибрации и давления на объект.

Сварка давлением — это не сварка, по нашему мнению, металл всегда обрабатывается при высокой температуре, чтобы расплавить его для достижения связи между двумя объектами, а использование высокочастотных звуковых волн и высокого давления для создания горизонтальной вибрации и давления на объект.

Этот метод имеет небольшой диапазон воздействия и короткое время нагрева. Для многих объектов, которые нельзя расплавить, очень подходит сварка давлением.

Дутьевая сварка Сварка делится на твердую и мягкую сварку, также называемую для краткости пайкой твердым припоем и мягкой сваркой. Метод сварки заключается в использовании металлического материала с более низкой температурой плавления, чем у двух свариваемых деталей, и нагревании заготовки и этого материала. Температура плавления выше, чем у объекта, и ниже, чем у двух заготовок. После того, как объект расплавится и затвердеет, заготовка соединяется. цель вместе. Твердый припой — это материал с температурой плавления выше 427°C, а мягкий припой — материал с температурой плавления ниже 427°C.

Сварка плавлением

Сварка плавлением также является наиболее распространенным методом сварки, который мы обычно используем, то есть заготовка нагревается до расплавленного состояния при высокой температуре без приложения давления. После плавления заготовка затвердеет и станет двумя объектами, которые мы видим. подключенное состояние.

Многие методы сварки относятся к сварке плавлением, включая газовую сварку, дуговую сварку, ионно-дуговую сварку, лазерную сварку и т. д.

Сварка в среде защитного газа CO2 сильно отличается от сварки MIG

Большинство людей часто путают сварку в углекислом газе со сваркой MIG. Хотя используемые сварочные аппараты одинаковы, защитный газ, используемый при сварке, совершенно другой. Поскольку так называемый благородный газ относится к последней группе таблицы элементов (гелий, неон, аргон, криптон, ксенон, радон), а CO2 не является благородным газом, поэтому он не относится к разновидности MIG.

Сварка МИГ Сварка МИГ заключается в непрерывной подаче инертного газа через сварочное сопло и полном покрытии свариваемой детали, так что качество свариваемой детали не изменится из-за газа в воздухе. Ее еще называют полуавтоматической сваркой и сваркой под прикрытием газовой дуги.

Ее еще называют полуавтоматической сваркой и сваркой под прикрытием газовой дуги.

Защитный газ, используемый при сварке MIG, представляет собой смесь инертного газа или чистого газа, и самое главное — аргон высокой чистоты. Если его смешать с углекислым газом, то его будет очень мало.

Сварка MAGВ качестве защитного газа для сварки MAG обычно используется CO2 или смесь CO2 и кислорода. Тот же принцип заключается в отправке углекислого газа через сварочное сопло. Преимуществами этого метода сварки являются высокая эффективность и низкая стоимость.

Поэтому в простонародье часто говорят, что сварка в углекислом газе — это своего рода MAG, а это неправильная концепция. Наиболее очевидная разница между MIG и MAG заключается в том, что в первом используется в основном инертный газ, а во втором — углекислый газ.

Когда в промышленности используются полуавтоматические сварочные аппараты (сварочные аппараты MIG и MAG) для сварки листов из мягкой стали, защитный газ, используемый при MAG, в основном представляет собой CO2, в то время как обычно используемый защитный газ для MIG представляет собой смесь 80% аргона и 20% CO2.

Безопасность при сварке

Существует несколько факторов риска, связанных со сваркой. Дуга излучает очень яркий свет и ультрафиолетовое излучение, которое может повредить глаза. Брызги и искры расплавленного металла могут обжечь кожу и стать причиной возгорания, а пары, образующиеся при сварке, могут быть опасны при вдыхании.

Однако этих опасностей можно избежать, подготовившись к ним и используя соответствующее защитное снаряжение.

Защита от опасности возгорания может быть обеспечена путем предварительной проверки окружающей среды места сварки и удаления легковоспламеняющихся материалов вблизи места сварки. Кроме того, средства пожаротушения должны быть легко доступны. Посторонним вход в опасную зону запрещен.

Глаза, уши и кожа должны быть защищены соответствующим защитным снаряжением. Сварочная маска с затемненным экраном защищает глаза, волосы и уши. Кожаные сварочные перчатки и прочный негорючий сварочный костюм защищают руки и тело от искр и тепла.

Сварочного дыма можно избежать при достаточной вентиляции на рабочем месте.

Технология полуавтоматической сварки для начинающих в среде углекислого газа | vseznayko.com.ua

Металлообработка18 июня 2020

Сварочный полуавтомат имеется современное оборудование, которое используется в бытовых работах в доме и во дворе. Покупая аппарат, начинающий сварщик получает возможность легко научиться сваривать черные и цветные металлы. С применением полуавтоматической сварки в углекислом газе возможно быстрое соединение поверхностей металлических деталей без дополнительного армирования. Используются и другие элементы, которые способствуют сварке металлов высокого качества.

Для работы сварочного полуавтомата разработан механический способ подачи в рабочую зону проволоки, используемой в качестве электрода. Проволока изготовлена из специально разработанного сплава. Оборудование простое в эксплуатации и может быть успешно освоено любым новичком.

особенности работы

Для тех, у кого нет большого опыта, Лучший способ освоить металлические соединения — полуавтоматическая сварка для начинающих. Видео процесса сварки с подробными комментариями можно посмотреть онлайн. Полуавтомат относится к типу устройств, эффективность которых наполовину зависит от мастерства оператора. Конструкция сварочного полуавтомата состоит из ряда узлов:

Видео процесса сварки с подробными комментариями можно посмотреть онлайн. Полуавтомат относится к типу устройств, эффективность которых наполовину зависит от мастерства оператора. Конструкция сварочного полуавтомата состоит из ряда узлов:

- устройство для преобразования напряжения в сети до нужных параметров;

- горелка сварочная для углекислотной среды;

- механизм постоянного перемещения проволоки;

- Автоматическая система газоснабжения.

Принцип действия

Горелка является очень важным рабочим устройством, формирующим определенную среду для сварки и защитную атмосферу газов, используемых для работы сварочного полуавтомата. Без применения инертных газов увеличивается разбрызгивание капель горячего металла и снижается яркость электрической дуги. Учитывая производительность сварочного полуавтомата, можно говорить о незаменимости приспособлений для определенных технологических циклов в производственном процессе при работе с металлами любого качества.

Инертная среда создается при использовании определенных газов. К ним относятся аргон, гелий, углекислый газ или их смешанные композиции. Аргон и углекислый газ чаще всего используют для придания сварочному процессу инверторного метода, если это необходимо в процессе. Источником рабочего питания является постоянный ток обратного направления, при этом на деталь подается отрицательный импульс. Использование газа усложняет сам процесс, но качество получаемого шва кроется легким неудобством. Газовая смесь используется в указанных пропорциях, которые определяются для каждого инертного носителя отдельно.

Разновидности сварочных полуавтоматов

Существует несколько типов подачи проволоки, отличающихся друг от друга. В одних агрегатах предусмотрен принцип действия, в других сварочные полуавтоматы проталкивают проволоку в рабочую зону. Эффективны в своей работе те машины, которые предусматривают два принципа работы – толкает и тянет.

Стальная проволока иногда используется для сварки различных металлов, для соединения других деталей требуется использование алюминиевой проволоки. Некоторые ответственные этапы производства требуют использования универсальной проволоки, определенной в производственной документации. Защита шва при его создании выполняется тремя основными способами:

Некоторые ответственные этапы производства требуют использования универсальной проволоки, определенной в производственной документации. Защита шва при его создании выполняется тремя основными способами:

- выбран метод использования реакции потока;

- сварочный полуавтомат работает в среде углекислого газа; Сварка

- выполняется порошковым электродом в виде проволоки.

Классификация выбранного оборудования различает три типа, что отличает блоки друг от друга:

- в зависимости от типа используемого провода;

- из варианта защиты полученного сварного шва;

- по типу движения проволоки и горелки.

Характеристика работы позволяет разделить сварочное оборудование для сварки на три типа:

- Стационарные агрегаты, устанавливаемые для длительного использования;

- мобильное оборудование для коротких расстояний;

- Портативные компактные бытовые приборы.

Полуавтомат для соединения металлов

Начало работы

Для качественного процесса сварки определяются наименования инструментов, необходимых для работы. Сварщик подготавливает УШМ (болгарку) с установленным кругом по металлу для зачистки поверхности. Вам понадобится дырокол и две-три струбцины и приспособление для сварки металла в среде с использованием углекислого газа. Переносная ручная непромышленная сварка позволяет соединять металлические поверхности до 6 мм.

Сварщик подготавливает УШМ (болгарку) с установленным кругом по металлу для зачистки поверхности. Вам понадобится дырокол и две-три струбцины и приспособление для сварки металла в среде с использованием углекислого газа. Переносная ручная непромышленная сварка позволяет соединять металлические поверхности до 6 мм.

Перед сваркой шов зачистить, края загладить болгаркой. Сначала устанавливают бухту с проводом и проверяют возможность беспрепятственного нормируемого попадания флюса. Соедините две поверхности в намеченных местах и прижмите их струбцинами. После этого необходимо пустить электрический отрицательный заряд на одну из подготовленных поверхностей.

сварочный процесс

Ставим переключатель полуавтомата в положение «три» и выбираем оптимальную подачу. Полуавтоматическая стыковая сварка, сначала делают небольшие участки прихватки через промежутки, затем сваривают стыкуемую плоскость деталей сплошным швом. При выполнении шва острие аппарата располагают наискось к поверхности под углом около 20°. Аналогичным образом сваривают поверхности внахлест или под заданным углом.

Аналогичным образом сваривают поверхности внахлест или под заданным углом.

Важна модель аппарата и тип проволоки, используемой в качестве электродов, которые подбираются под тип металла. Оптимальными и наиболее распространенными типами электродов являются МП-3 и ОЗС-12. Они могут варить металл разной толщины, но имеют недостаток в виде большой массы шлака.

Для предотвращения просачивания шлака в ванну от сгоревшего сварочного флюса, как и при стандартной классической сварке обычным типом электродов, рекомендуется после шва очистить его и наложить сверху другой. Это поможет получить хорошее плотное соединение.

Порошковая проволока имеет высокую хрупкость и малую толщину стенки, а значит, низкую жесткость конструкции. При выполнении работ применяйте механизм, подающий с небольшим сжатием, и поворачивайте шланг медленно, без резких поворотов. Обязательно сохраняйте фазы на деталях и держателях. От этого зависит горение электрической дуги и выброс защитного газового слоя.

Выбор режима сварки полуавтоматом

При работе на сварочном полуавтомате режим работы определяется, но для этого необходимо изучить все возможные доступные варианты. Показатель режима определяется, в основном, исходя из толщины металла шва и его типа. Для выполнения сварки металла до 5 мм используется одинарный шов, а соединение поверхностей толщиной 5 и 6 мм потребует укладки второго шва, идущего точно по проекции зачищенного первого шва. Такая сварка осуществляется в два этапа.

Для сварки металла необходимо контролировать расход и расход газа. Давление газа не становится большим. Он лишь с тихим шипением обдувает место сварки, но не вылетает из горелки под давлением. На качественную сварку принят расход газа, который определяется семью литрами в минуту. Такой расход позволяет эффективно выполнять полуавтоматическую сварку без коробления и деформации металла. При правильном расходе уменьшается площадь термического воздействия на рабочую поверхность, а шов получается идеальным. Опытный мастер самостоятельно определяет скорость работы и подбирает необходимую высоту сварного шва.

Опытный мастер самостоятельно определяет скорость работы и подбирает необходимую высоту сварного шва.

Слесарь своими руками

В начале работы следует определить и выбрать силу тока в зависимости от толщины соединяемого металла. Эта работа производится с помощью таблицы, напечатанной в инструкции к агрегату. Снижение силы тока приводит к снижению производительности сварочного полуавтомата.

Отрегулируйте требуемую скорость подачи проволоки к аппарату, это делается путем выбора различных типов шестерен, которые продаются вместе с аппаратом. Выберите необходимое количество напряжения.

Для определения правильности выбора вышеуказанных параметров произвести пробную сварку на металлическом участке с аналогичными характеристиками. Правильные настройки позволят машине давать стабильную дугу и выделять достаточное количество флюса.

Установите переключатель подачи проволоки в положение «вперед» и заполните приемный бункер флюсом. Установите держатель, накладывая мундштук в рабочую зону сварки. Откройте флюсовую заслонку, нажмите «старт» и совершайте тангенциальные движения к месту предполагаемого шва, чтобы зажечь дугу.

Откройте флюсовую заслонку, нажмите «старт» и совершайте тангенциальные движения к месту предполагаемого шва, чтобы зажечь дугу.

Особенности сварки алюминия

Пленка оксида алюминия обычно образуется на поверхности алюминия при сварке в условиях подачи кислорода, медленно плавится и имеет большую плотность, чем металлическая основа. Для успешной сварки алюминия кромки и место наложения шва обрабатывают химическими растворителями для удаления пленки или зачищают абразивно-механическим способом.

Очень сложно следить за качеством шва при сварке алюминия, сильный нагрев приводит к ломкости кромок, которые разрушаются. Степень нагрева металла проследить очень сложно, так как он не меняет цвет при нагревании. Текучесть алюминия приводит к вытеканию металла через шов, и размер ванны трудно контролировать. Во избежание ожогов металла используйте прокладки из керамики или другого металла для коррекции размера шва.

Алюминий и его сплавы имеют высокий коэффициент расширения, но при этом обладают низкой эластичностью.