Как правильно настроить импульсный режим tig сварки? + Видео

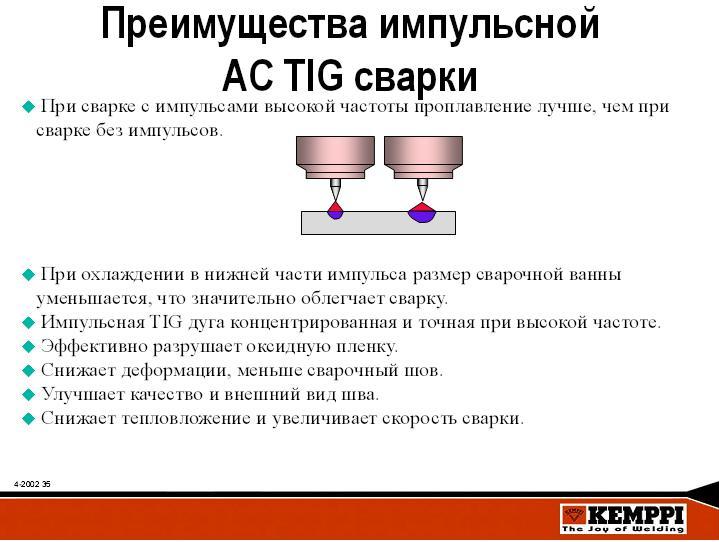

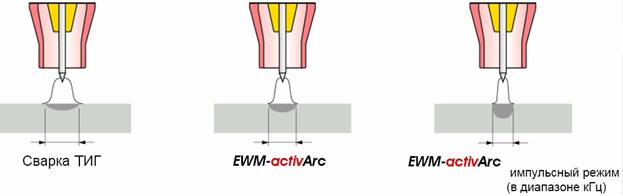

Импульсный режим тиг сварки— одна из важнейших функций аргонодугового аппарата. Механизм режима довольно прост – в течение сварочного цикла ток сварки меняется от максимального (ток импульса) до минимального (ток паузы) значения с определенной частотой. Это существенно облегчает процесс на малых токах, обеспечивает устойчивость дуги, минимизирует коробление металла и перегрев.

Сварка в импульсном режиме ведется на постоянном и переменном токе. Чаще всего ее применяют для металлов небольших толщин или в том случае, если процесс проводится без присадочного прутка. Правильная настройка гарантирует высокое качество сварного шва.

Как настроить импульсный режим TIG аппарата

Значения импульсного режима зависят от вида и толщины металла. Рекомендуемые параметры приведены в таблице ниже. Обратим внимание на то, что эти значения – базовые. Они требуют дополнительной настройки. Для каждого металла и вида соединения оптимальные параметры подбираются опытным путем.

Они требуют дополнительной настройки. Для каждого металла и вида соединения оптимальные параметры подбираются опытным путем.

Таблица. Параметры импульсной сварки в зависимости от вида и толщины металла

|

Вид металла |

Толщина металла, мм |

MAX сила тока, А |

MIN ток, А |

Частота импульса, ГЦ |

Баланс импульса, % |

|

Стальные сплавы |

0,8 |

30 — 40 |

10 — 20 |

20 — 40 |

20 — 30 |

|

|

1,0 |

40 — 50 |

15 — 20 |

5 — 15 |

20 — 40 |

|

|

2,0 |

70 — 90 |

35 — 50 |

2-20 |

30 -50 |

|

Алюминий |

2,0 |

60 — 80 |

30 — 40 |

2 — 20 |

20 — 40 |

|

|

3,0 |

110 — 130 |

50 — 60 |

1 — 5 |

30 — 60 |

|

|

4,0 |

130 — 150 |

70 — 80 |

1 — 10 |

30 — 60 |

Сравнение результата импульсной и обычной сварки

В качестве примера возьмем аргонодуговой аппарат FUBAG 200 DC Pulse. При помощи данного оборудования мы будем сваривать нержавеющую сталь толщиной 1-2 мм. Для чистоты эксперимента сначала мы воспользуемся импульсной сваркой, а затем перейдем в обычный режим. После этого сравним полученные результаты.

При помощи данного оборудования мы будем сваривать нержавеющую сталь толщиной 1-2 мм. Для чистоты эксперимента сначала мы воспользуемся импульсной сваркой, а затем перейдем в обычный режим. После этого сравним полученные результаты.

Для перевода сварочного аппарата TIG в режим импульсной сварки делаем следующее:

-

Максимальное значение выставляем на 60 А.

-

Минимальное значение выставляем на 30 А.

-

Частоту импульса устанавливаем на 1-2 ГЦ (таким образом, токи будут чередоваться 1-2 раза в секунду).

-

Последним выставляем баланс импульса 40% (первый ток – 40%, второй – 60%).

Благодаря удобному интерфейсу TIG-аппарата FUBAG 200 DC Pulse настройка занимает минимальное количество времени.

Что же мы получили в итоге? При импульсной сварке получается красивый необычный шов с «чешуйчатой» структурой.

Что же касается обычного режима, то здесь шов ровный.

Советы для работы в режиме импульсной сварки

-

Если в непосредственной близости от зоны сварки находятся электронные устройства, то стоит отключить HF поджиг.

-

Заваривая кратер, не останавливайте горелку, а продолжайте перемещать ее.

-

После гашения дуги не убирайте горелку из зоны сварки, пока не закончится продувка газа.

-

При установке керамики лучше выбрать чуть больший диаметр от рекомендованного.

-

При работе на открытом воздухе обязательно защищайте зону сварки от сквозняков.

Чтобы лучше разобраться параметрами и настройка импульсного режима сварки прошла успешно, советуем посмотреть специально подготовленное видео:

Получите 10 самых читаемых статей + подарок!

*

Импульсная сварка: особенности, виды и технология

1 / 1

В современном мире всё большую популярность набирает импульсная сварка. Этот бесконтактный способ соединения металлов был впервые применён почти 90 лет назад. Созданный как альтернатива электродуговому методу, он, по сути, является его подвидом.

Отличие состоит в том, что на постоянный сварочный ток с заданной амплитудой накладываются дополнительные импульсы. Эти выплески энергии могут в несколько раз превышать фоновый ток. Формирование шва происходит последовательно капельным способом. Такая методика исключает разбрызгивание металла и позволяет соединять даже тонкий листовой материал без опаски прожечь его насквозь.

Импульсная сварка: как это работает?

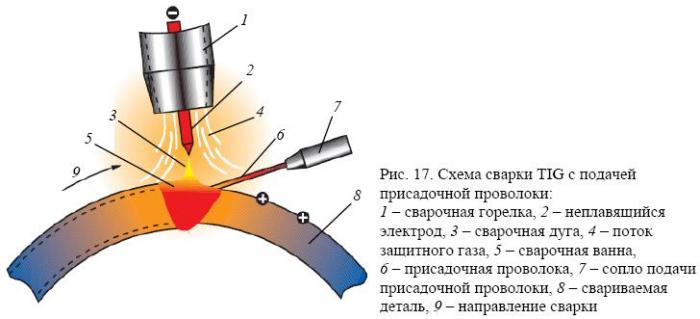

Для этого способа сварки необходим сварочный полуавтомат с функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG). Сам процесс цикличен с последовательным падением капель присадочного материала в сварочную ванну (один импульс – одна капля). Сварочный аппарат трансформирует сетевое напряжение в постоянное и выпрямляет ток, затем с заданной амплитудой увеличивает частоту.

В фоновом режиме подаётся постоянный сварочный ток, задача которого — поддерживать устойчивую дугу. Во время резких скачков нагрузки конец присадочной проволоки плавится. Электродинамические силы истончают шейку образовавшейся капли, и жидкий металл под действием своего веса падает на соединяемые поверхности, формируя шов. Затем сила тока мгновенно падает до дежурного значения. В этот промежуток времени температура в сварочной ванне снижается и металл застывает. Далее процесс повторяется.

Паузы между вспышками можно регулировать настройками аппарата. Это обеспечивает возможность выбора разных режимов сварки и контроль параметров образующегося шва.

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

-

аккумуляторным;

-

конденсаторным;

-

электромагнитным;

-

инерционным.

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов. В основе процесса лежат электромеханические свойства вихревого тока.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока. В качестве сварочного аппарата служит импульсный инвертор.

Технология импульсной сварки

Для импульсной сварки используются аппараты инверторного типа. Чтобы расплавленный металл не контактировал с воздухом, в область сварочной ванны подаётся защитный газ. Благодаря этому металл не вступает в реакцию с кислородом и не окисляется.

Благодаря этому металл не вступает в реакцию с кислородом и не окисляется.

Суть импульсно-дуговой сварки заключается в контролируемом переносе металла с присадочной проволоки или плавкого электрода на стык свариваемых поверхностей. Процесс протекает циклично:

-

Сила тока резко увеличивается. Основной материал плавится, образуя точечную сварочную ванну.

-

Происходит уменьшение силы тока. Металл остывает, начинает затвердевать от краёв к центру шва.

-

Происходит повторение цикла.

Шов получается ровным и качественным. Его не приходится зачищать от окислов и застывших брызг. Каждый импульс переносит в сварочную ванну только одну каплю присадочного материала. При этом его параметры легко менять. Частота тока может варьироваться от 0,5 до 300 Герц.

Алгоритм импульсной сварки

Некоторые современные инверторы имеют синергетический (импульсный) режим работы. В процессе сварки сила и напряжение тока с заданным ритмом меняются от нижнего значения к верхнему. Для настройки импульсной частоты доступен диапазон от 0,5 до 300 Гц. С её увеличением сужается дуга и уменьшается размер зёрен, шов получается более узким, увеличивается глубина проварки. Снижение частоты позволяет лучше контролировать процесс.

В процессе сварки сила и напряжение тока с заданным ритмом меняются от нижнего значения к верхнему. Для настройки импульсной частоты доступен диапазон от 0,5 до 300 Гц. С её увеличением сужается дуга и уменьшается размер зёрен, шов получается более узким, увеличивается глубина проварки. Снижение частоты позволяет лучше контролировать процесс.

Синергетический режим даёт шов, образованный соединёнными внахлёстку точками. Сварочная ванна получается меньшего размера, чем в случае с постоянным током, но её глубины хватает для обеспечения хорошего провара. Максимальный эффект достигается при достаточной разнице температур между импульсом и фоновым током.

Настройка алгоритма происходит изменением величин тока импульса и паузы и их продолжительности. Фоновый ток выбирается меньшего значения, чем минимально рекомендованный для плавки свариваемого металла. Во время паузы между вспышками сварочная ванна должна успеть остыть и кристаллизоваться. А величина тока импульса должна обеспечивать оптимальное плавление. При этом следует учитывать свойства свариваемого материала.

При этом следует учитывать свойства свариваемого материала.

Преимущества

Плюсов у импульсно-дугового метода много:

-

Качественный плотно сформированный сварочный шов, который не приходится впоследствии зачищать.

-

Варить можно любой металл, включая алюминий и нержавеющую сталь. Более того, таким способом можно соединять между собой разные по химическому составу сплавы.

-

Для работы потребуется минимальное количество дополнительного оборудования.

-

Дугу и форму сварочной ванны легко контролировать. Этому способствует и то, что рабочую зону не заволакивает дымом.

-

Металл капает на шов направленно, нет разбрызгивания, экономится присадочный материал.

-

Тепловложение значительно ниже, чем при обычной сварке.

Детали не деформируются под действием высокой температуры. Можно работать даже с тонкой листовой сталью без риска её прожечь.

Детали не деформируются под действием высокой температуры. Можно работать даже с тонкой листовой сталью без риска её прожечь.

-

От сварщика не требуется высокая квалификация, красивый «чешуйчатый» шов может получиться даже у новичка.

Недостатки

Считается, что метод импульсной сварки узкоспециализирован. В режиме ТИГ производительность не так высока, как хотелось бы, а при МИГ-сварке предъявляются высокие требования к защитным газам. К тому же необходимое дополнительное оборудование делает покупку более затратной.

Преобразователь энергии в импульсном режиме склонен к перегреву. Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Консервативные сварщики критикуют импульсный метод за то, что параметры сварочной ванны задаются настройками на аппарате, нет возможности полноценно чувствовать процесс. Хотя это дело индивидуальной привычки.

Хотя это дело индивидуальной привычки.

Ещё одной причиной недовольства может стать необходимость подбора режимов под каждый конкретный случай. Но современные сварочные аппараты могут быть оснащены множеством готовых программ, подходящих для разных задач.

Сфера применения

Импульсная аргонодуговая сварка незаменима в тех случаях, когда приходится вести шов вертикально или в перевёрнутом (потолочном) состоянии, когда мешает сила притяжения. Дома или в небольших мастерских бывает, что свариваемые металлы не блещут качеством, если добавить в процесс импульсы – работать станет проще.

Изначально импульсная сварка в среде аргона создавалась для работы с нержавеющей сталью и с этой задачей она справляется как нельзя лучше. Этим же способом можно успешно варить алюминий. Но особенно ценно то, что импульсно-дуговой метод позволяет соединять между собой разные виды цветных металлов и стали с отличающимся химическим составом. Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Аппараты для импульсной сварки

В интернете много информации о том, как своими руками собрать аппарат для сварки импульсным током. Обладая соответствующими знаниями, сделать это не сложно. Но функционал и возможности такой техники будут посредственными. Цена запчастей и затраченное время вряд ли оправдаются в полной мере.

Гораздо выгодней купить универсальный сварочный инвертор, позволяющий работать как с постоянным током, так и с импульсным. К таким агрегатам относится установка аргонодуговой сварки КЕДР MULTITIG-2000P DC. Его функционал позволяет решать даже сложные задачи. Это универсальный аппарат, подходящий для сварки всех типов материалов – от легированной стали до алюминия, нержавейки, никеля и титана. При этом компактный размер позволяет использовать его в труднодоступных местах и на высоте.

Режим импульсного тока: нюансы настройки сварочного аппарата

Рассмотрим выбор режимов на примере вышеупомянутого аппарата аргонодуговой сварки КЕДР MultiTIG-2000P DC. Аппарат имеет широкий выбор настроек, подходящих как для новичка, так и для профессионала. Настройка выполняется регулятором, расположенным на панели управления. Режим импульсной TIG-сварки позволяет менять параметры пикового и базового тока, баланса и частоты импульса.

Аппарат имеет широкий выбор настроек, подходящих как для новичка, так и для профессионала. Настройка выполняется регулятором, расположенным на панели управления. Режим импульсной TIG-сварки позволяет менять параметры пикового и базового тока, баланса и частоты импульса.

Настройкой импульсного и фонового тока задают амплитуду колебаний напряжения в процессе аргоновой ТИГ-сварки в пределах от 5 до 200 Ампер. Это позволяет контролировать тепловложение и глубину проплавления.

Баланс импульса – это соотношение длительности импульсного и базового тока. Он также влияет на величину тепловложения в основной металл. Регулируется в пределах от 5 до 95 %.

Частота импульса напрямую влияет на скорость работы и глубину проплавления. Пределы регулировки от 0,5 до 200 Гц.

Стоит ли осваивать метод импульсной сварки? Если вы используете сварочный аппарат для бытовых нужд пару раз в год, то возможно в этом нет нужды. Во всех остальных случаях — однозначно да. Сегодня это один из самых перспективных методов. Импульсную сварку всё чаще используют в мастерских, автосервисах и на небольших производствах. При работе с тонкостенными металлами, а так же там, где необходимо накладывать вертикальные и потолочные швы — это самый оптимальный выбор.

Сегодня это один из самых перспективных методов. Импульсную сварку всё чаще используют в мастерских, автосервисах и на небольших производствах. При работе с тонкостенными металлами, а так же там, где необходимо накладывать вертикальные и потолочные швы — это самый оптимальный выбор.

2T против 4T в сварке — что это? Объяснение разницы

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

В настоящее время все больше аппаратов для сварки TIG и MIG начинают оснащаться 2T и 4T в стандартной комплектации.

Но что это? И каковы различия между ними?

Несмотря на то, что режимы 2T и 4T одинаковы для аппаратов для сварки TIG и MIG, существует небольшая разница в том, как они работают.

2T и 4T — что это?

Буква «t» в этих режимах означает «касание». Означает, сколько раз необходимо коснуться курка горелки, чтобы начать и остановить сварку.

2T означает «2 касания» . Это настройка в два касания, требующая от сварщика нажатия кнопки горелки для запуска и отпускания для остановки. Идеально подходит для коротких сварных швов.

4T означает «4 касания» . Это настройка в четыре касания. Для этого необходимо нажать и отпустить курок, чтобы активировать сварочный аппарат и начать сварку, не удерживая курок. Чтобы отключить 4T, нажмите и отпустите курок, чтобы остановить процесс сварки. Это идеально подходит для более длинных сварочных швов.

В сварочных аппаратах TIG функция 2T и 4T является альтернативой ножной педали. Сварщики TIG по-прежнему будут поставляться с ножными педалями для тех, кто хочет детального управления.

Сварочные аппараты MIG в стандартной комплектации имеют курок на горелке, поэтому только функция 4T добавляет что-то новое.

Обе эти настройки дают сварщику большую гибкость в подходе к индивидуальному проекту.

Хотя вы можете найти настройки 2T и 4T на нескольких моделях сварочных аппаратов, существуют различия в том, как они работают, в зависимости от того, используете ли вы сварочный аппарат TIG или MIG.

Когда следует использовать режимы 2T и 4T?

Как и другие режимы инструментов, режимы сварщика 2T и 4T имеют ряд преимуществ в зависимости от типа работы, которую вы хотите выполнить.

Короче говоря, 2T используется при работе на более коротких участках сварки. Примеры включают сварку прихватками, сварку стежками или сварку небольших соединений. 2T позволяет быстро выполнять короткие сварные швы, что упрощает запуск и остановку.

4T используется, когда вам нужно сделать более длинные проходы сварки или когда вам нужно сварить в труднодоступных местах, где вы не можете легко нажать на курок. Длинные сварные швы требуют концентрации, а иногда и выносливости. Режим 4T упрощает эту задачу, поэтому вы можете сосредоточиться на совершенствовании сварного шва.

Режим 4T упрощает эту задачу, поэтому вы можете сосредоточиться на совершенствовании сварного шва.

2T против 4T при сварке TIG – как это работает

Функция 2T и 4T в сварочном аппарате TIG разработана как альтернатива ножной педали. В то время как ножная педаль позволяет напрямую управлять силой тока, функции 2T и 4T представляют собой двухпозиционный переключатель на горелке с предварительно установленной на машине силой тока.

Примечание: вы не можете одновременно использовать ножную педаль и переключатель горелки, поэтому вы сами выбираете, какой из них вы хотите использовать.

2T для сварки TIG

2T для сварки TIG (сварка GTAW) очень проста. Вы устанавливаете силу тока, чтобы позволить машине постепенно достигать заданной силы тока. Вы можете отрегулировать время разгона и замедления таким образом, чтобы не было мгновенного достижения установленной сварочной силы тока. Это помогает предотвратить продувку тонкого металла.

Чтобы активировать 2T, нажмите и удерживайте кнопку на горелке TIG, чтобы начать сварку, и отпустите кнопку, чтобы остановить сварку – 2 нажатия.

4T при сварке TIG

Использование настройки 4T при сварке TIG требует немного больше усилий, поскольку вы контролируете цикл сварки и каждый из его этапов.

Перед запуском вы устанавливаете так называемый пусковой ток. Это сила тока, при которой ваш сварочный аппарат TIG должен работать до достижения полной рабочей силы тока. Преимущество 4T заключается в том, что пусковая сила тока позволяет предварительно нагреть металл перед тем, как подняться до полной рабочей силы тока.

На горелке вы нажимаете и удерживаете курок, чтобы активировать пусковую силу тока, и отпускаете ее, чтобы начать подъем до рабочей силы тока. Здесь вы можете выполнять сварку TIG, не касаясь спускового крючка. Чтобы закончить, вы снова нажимаете курок, чтобы уменьшить конечный ток, который вы предварительно установили, и отпускаете курок, чтобы погасить дугу.

Связанные : Аппараты для сварки TIG – рекомендуемые выборки (с 2T и 4T)

2T против 4T при сварке MIG – Принцип работы

При сварке MIG функции 2T и 4T не предназначены для замены чего-либо, например, ножной педали на сварочном аппарате TIG. Он разработан, чтобы просто добавить больше функциональности в то, как вы используете свой пистолет MIG.

Функции 2T и 4T на MIG-сварке просты по сравнению со сварочным аппаратом TIG, так как не нужно беспокоиться о силе тока. Вместо этого вы предварительно устанавливаете параметры напряжения и скорости проволоки. Нет настроек подъема или спуска.

2T при сварке MIG

2T при сварке MIG на самом деле не является функцией. Можно сказать, что это то же самое, что вообще не иметь функции 2T…

Вы нажимаете курок горелки MIG, чтобы начать сварку, и отпускаете курок, чтобы остановить – ничего нового.

4T при сварке MIG

Функция 4T при сварке MIG работает так же, как и при сварке TIG, но без предварительных настроек. Вы нажимаете курок, чтобы начать сварку MIG, и отпускаете курок, чтобы продолжить сварку. Это позволяет выполнять сварку MIG в течение более длительного времени, не удерживая курок.

Вы нажимаете курок, чтобы начать сварку MIG, и отпускаете курок, чтобы продолжить сварку. Это позволяет выполнять сварку MIG в течение более длительного времени, не удерживая курок.

Чтобы остановить, вы снова нажимаете курок и снова отпускаете его. Простой!

Связанные : Сварочные аппараты для сварки МИГ – лучшие модели

Различия – ВИГ (постоянный ток) и ВИГ (переменный ток)

Сварка ВИГ постоянным током (постоянный ток) – это когда ток течет только в одном направлении. По сравнению со сваркой TIG на переменном токе, протекающий ток не уменьшится до нуля, пока сварка не закончится. В целом инверторы TIG могут выполнять сварку на постоянном токе или на переменном/постоянном токе, при этом очень немногие машины работают только на переменном токе.

Постоянный ток используется для сварки TIG мягкой стали/нержавеющей стали, а переменный ток используется для сварки алюминия.

Полярность

В процессе сварки ВИГ существует три варианта сварочного тока в зависимости от типа соединения. Каждый способ подключения имеет как преимущества, так и недостатки.

Каждый способ подключения имеет как преимущества, так и недостатки.

Постоянный ток — отрицательный электрод (DCEN)

Этот метод сварки можно использовать для широкого спектра материалов. Сварочная горелка TIG подключается к отрицательному выходу сварочного инвертора, а рабочий обратный кабель — к положительному выходу.

Когда дуга зажглась, в цепи протекает ток, и распределение тепла в дуге составляет около 33 % на отрицательной стороне дуги (сварочная горелка) и 67 % на положительной стороне дуги (заготовка). ).

Этот баланс обеспечивает глубокое проникновение дуги в заготовку и снижает нагрев электрода.

Такое пониженное тепловыделение электрода позволяет проводить больший ток через электроды меньшего размера по сравнению с соединениями с другой полярностью. Этот метод соединения часто называют прямой полярностью, и это наиболее распространенное соединение, используемое при сварке постоянным током.

Постоянный ток — положительный электрод (DCEP)

При сварке в этом режиме сварочная горелка TIG подключается к положительному выводу сварочного инвертора, а рабочий обратный кабель — к отрицательному выводу.

Когда дуга установлена, ток протекает в цепи, и распределение тепла в дуге составляет около 33% на отрицательной стороне дуги (заготовка) и 67% на положительной стороне дуги (сварочная горелка). ).

Это означает, что электрод подвергается наибольшему нагреву и, следовательно, должен быть намного больше, чем в режиме DCEN, даже при относительно низком токе, чтобы предотвратить перегрев или плавление электрода. Заготовка подвергается более низкому уровню нагрева, поэтому проплавление сварного шва будет неглубоким.

Этот способ подключения часто называют обратной полярностью.

Кроме того, в этом режиме воздействие магнитных сил может привести к нестабильности и явлению, известному как продувка дуги, когда дуга может блуждать между свариваемыми материалами. Это также может произойти в режиме DCEN, но более распространено в режиме DCEP.

Может возникнуть вопрос, зачем этот режим при сварке. Причина в том, что некоторые цветные металлы, такие как алюминий, при нормальном воздействии атмосферы образуют оксид на поверхности. Этот оксид создается из-за реакции кислорода воздуха и материала, похожего на ржавчину на стали. Однако этот оксид очень твердый и имеет более высокую температуру плавления, чем фактический основной материал, и поэтому его необходимо удалить перед проведением сварки.

Этот оксид создается из-за реакции кислорода воздуха и материала, похожего на ржавчину на стали. Однако этот оксид очень твердый и имеет более высокую температуру плавления, чем фактический основной материал, и поэтому его необходимо удалить перед проведением сварки.

Оксид можно удалить шлифовкой, щеткой или химической очисткой, но как только процесс очистки прекращается, оксид начинает формироваться снова. Поэтому в идеале его нужно было бы зачистить во время сварки. Этот эффект возникает, когда ток протекает в режиме DCEP, когда поток электронов разрушает и удаляет оксид. Поэтому можно предположить, что DCEP будет идеальным режимом для сварки этих материалов с оксидным покрытием такого типа. К сожалению, из-за того, что электрод подвергается воздействию высоких уровней тепла в этом режиме, размер электродов должен быть большим, а проплавление дуги будет низким.

Решением для этих типов материалов будет дуга глубокого проникновения в режиме DCEN плюс очистка в режиме DCEP. Для получения этих преимуществ используется режим сварки переменным током.

Для получения этих преимуществ используется режим сварки переменным током.

Сварка переменным током (AC)

При сварке в режиме переменного тока ток, подаваемый сварочным инвертором , работает либо с положительными и отрицательными элементами, либо с полупериодами. Это означает, что ток течет в одну сторону, а затем в другую в разное время, поэтому используется термин переменный ток. Сочетание одного положительного элемента и одного отрицательного элемента называется одним циклом.

Количество циклов, выполненных за одну секунду, называется частотой. В Великобритании частота переменного тока, подаваемого в сеть, составляет 50 циклов в секунду и обозначается как 50 Гц (Гц)

Это означает, что ток изменяется 100 раз в секунду. Количество циклов в секунду (частота) в стандартной машине определяется частотой сети, которая в Великобритании составляет 50 Гц.

Стоит отметить, что по мере увеличения частоты магнитные эффекты усиливаются, и такие устройства, как трансформаторы, становятся все более эффективными. Кроме того, увеличение частоты сварочного тока делает дугу более жесткой, повышает стабильность дуги и приводит к более контролируемым условиям сварки.

Кроме того, увеличение частоты сварочного тока делает дугу более жесткой, повышает стабильность дуги и приводит к более контролируемым условиям сварки.

Однако это теоретически, так как при сварке в режиме TIG на дугу влияют другие факторы.

На синусоиду переменного тока может влиять оксидное покрытие некоторых материалов, которое действует как выпрямитель, ограничивающий поток электронов. Это известно как выпрямление дуги, и его эффект приводит к обрезанию или искажению положительного полупериода. Последствия для зоны сварки — неустойчивые условия дуги, отсутствие очищающего действия и возможное повреждение вольфрама.

Дуговое выпрямление положительного полупериода

Волны переменного тока (AC)

Синусоидальная волна

Синусоидальная волна состоит из положительного элемента, нарастающего до своего максимума от нуля до падения до нуля (часто упоминается как как холм).

Когда он пересекает ноль и ток меняет направление в направлении своего максимального отрицательного значения, а затем достигает нуля (часто называемого впадиной), один цикл завершается.

Многие сварочные аппараты TIG старого типа были только аппаратами синусоидального типа. С развитием современных сварочных инверторов со все более сложной электроникой произошли изменения в управлении и формировании формы волны переменного тока, используемой для сварки.

Прямоугольная волна

С развитием сварочных инверторов TIG переменного/постоянного тока, включающих больше электроники, было разработано поколение аппаратов прямоугольной формы. Благодаря этому электронному управлению переход с положительного на отрицательный и наоборот может быть выполнен почти мгновенно, что приводит к более эффективному току в каждом полупериоде из-за более длительного периода на максимуме.

Эффективное использование накопленной энергии магнитного поля создает волны, форма которых очень близка к квадратной. Органы управления первых электронных источников питания позволяли управлять «прямоугольной волной». Система позволит контролировать положительные (очистка) и отрицательные (проникновение) полупериоды.

Условие баланса должно быть равным + положительные и отрицательные полупериоды, что обеспечивает стабильное состояние сварки.

Проблемы , с которыми можно столкнуться, заключаются в том, что если очистка произошла менее чем за время положительного полупериода, то часть положительного полупериода не будет продуктивной, а также может увеличить потенциальное повреждение электрода из-за перегрева. Однако этот тип машины также должен иметь контроль баланса, который позволяет изменять время положительного полупериода в пределах времени цикла.

Максимальное проникновение

Этого можно добиться, поместив орган управления в положение, которое позволит провести больше времени в отрицательном полупериоде по сравнению с положительным полупериодом. Это позволит использовать более высокий ток с электродами меньшего размера, поскольку больше

тепла находится в положительном направлении (работа). Повышение температуры также приводит к более глубокому проплавлению при сварке с той же скоростью перемещения, что и в сбалансированном состоянии.