Регулятор скорости подачи проволоки сварочного полуавтомата « схемопедия

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

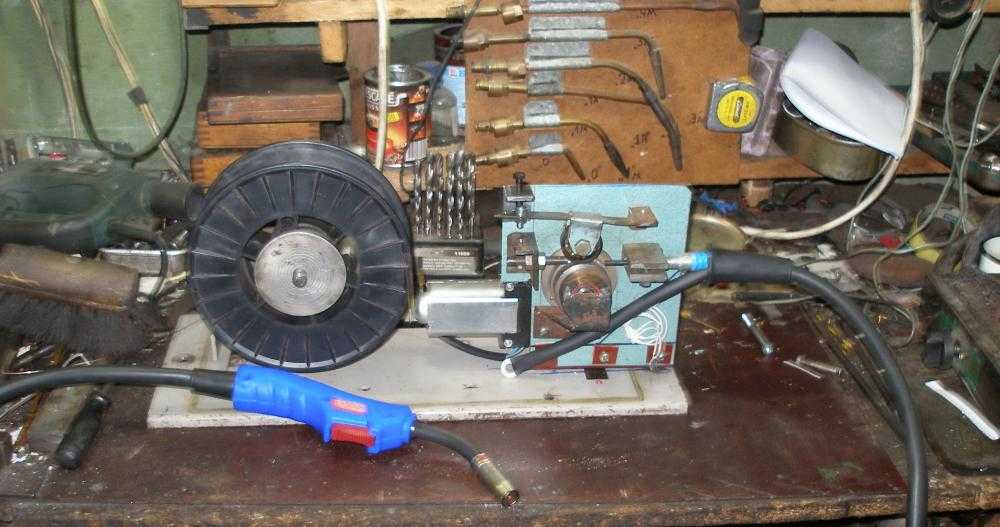

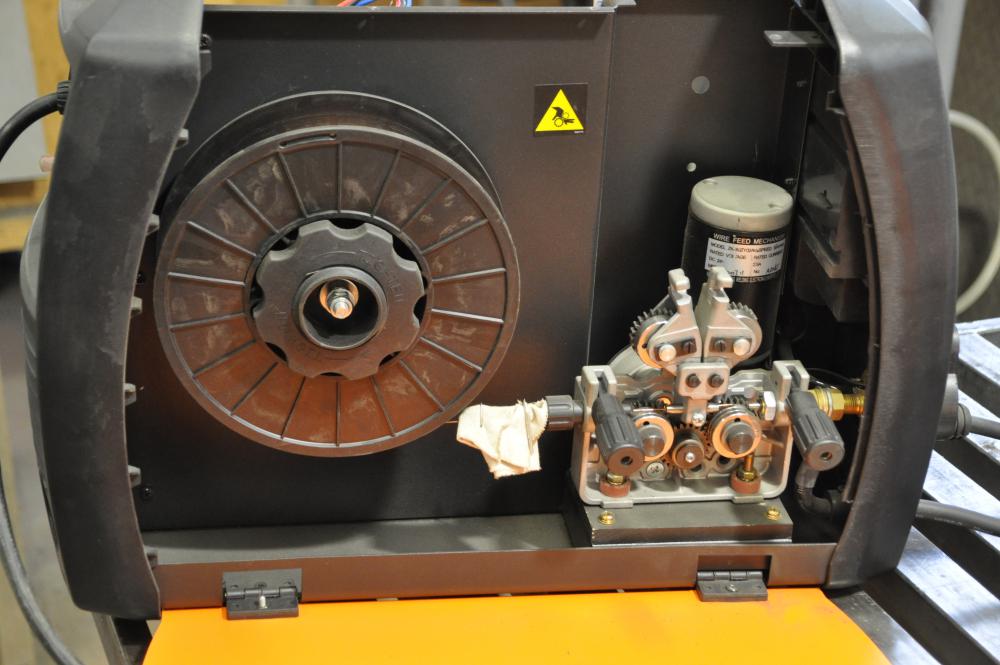

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских – наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя – до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

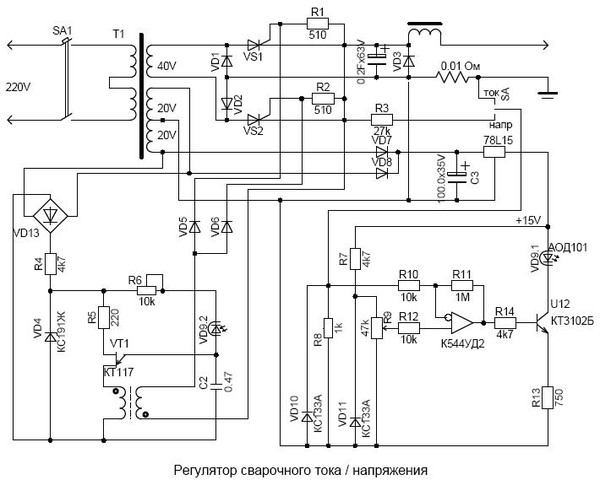

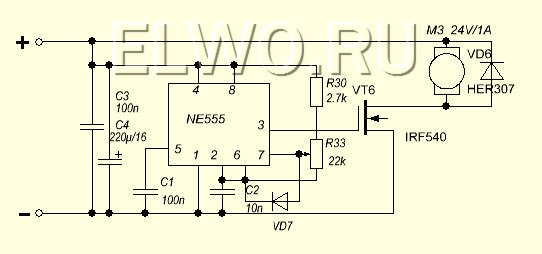

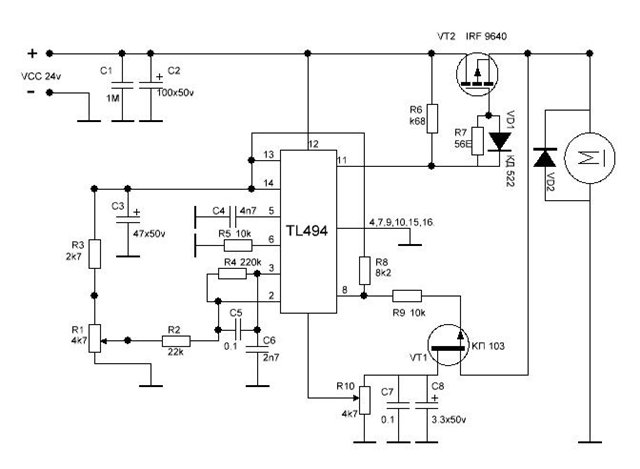

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении – вращение, при красном свечении – торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины – только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

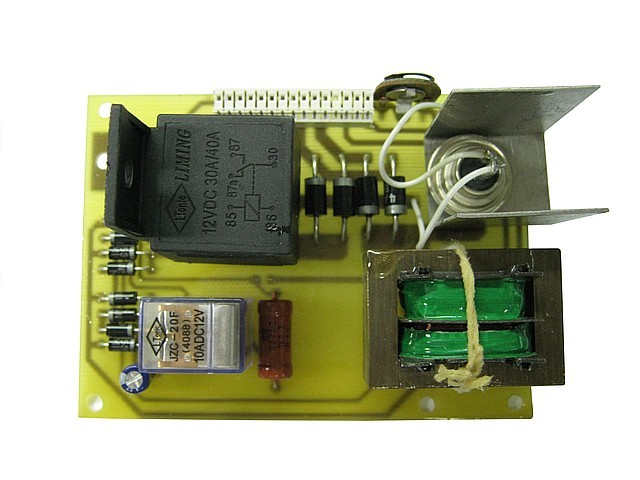

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 – проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 – штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 – предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя – R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм.кв.

Скачать печатную плату в формате LAY

Автор: Владимир Коновалов, Творческое объединение «Автоматика и связь» ИРК ПО

Не работает регулировка подачи проволоки. Как изготовить полуавтомат из инвертора своими руками. Какие требования предъявляются к предварительному этапу сварки

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

Создание полуавтомата из инвертора своими руками

Строение

Инвертор переделать в сварочный полуавтомат для сварки тонкой стали (низколегированной и коррозионностойкой) и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Суть процесса сваривания полуавтоматом в среде защитного газа заключается в следующем. Электродная проволока с постоянной скоростью подается в зону горения дуги. В эту же область подается защитный газ. Чаще всего – углекислый. Это гарантирует получение качественного шва, который по прочности не уступает соединяемому металлу, при этом в соединении отсутствуют шлаки, так как сварочная ванна защищена от негативного влияния компонентов воздуха (кислорода и азота) защитным газом.

Электродная проволока с постоянной скоростью подается в зону горения дуги. В эту же область подается защитный газ. Чаще всего – углекислый. Это гарантирует получение качественного шва, который по прочности не уступает соединяемому металлу, при этом в соединении отсутствуют шлаки, так как сварочная ванна защищена от негативного влияния компонентов воздуха (кислорода и азота) защитным газом.

В комплект такого полуавтомата должны входить следующие элементы:

- источник тока;

- блок управления процессом сварки;

- механизм подачи проволоки;

- рукав для подачи защитного газа;

- баллон углекислотный;

- пистолет-горелка:

- катушка с проволокой.

Устройство сварочного поста

Принцип работы

При подключении устройства к эл. сети происходит преобразование переменного тока в постоянный. Для этого необходим специальный электронный модуль, высокочастотный трансформатор и выпрямители.

Для качественного проведения сварочных работ необходимо, чтобы у будущего устройства такие параметры, как напряжение, сила тока и скорость подачи сварочной проволоки находились в определенном равновесии. Этому способствует применение источника питания дуги, имеющего жесткую вольт-амперную характеристику. Длину дуги определяет жестко заданное напряжение. Скорость подачи проволоки регулирует сварочный ток. Это необходимо помнить, чтобы добиться от устройства лучших результатов сваривания.

Этому способствует применение источника питания дуги, имеющего жесткую вольт-амперную характеристику. Длину дуги определяет жестко заданное напряжение. Скорость подачи проволоки регулирует сварочный ток. Это необходимо помнить, чтобы добиться от устройства лучших результатов сваривания.

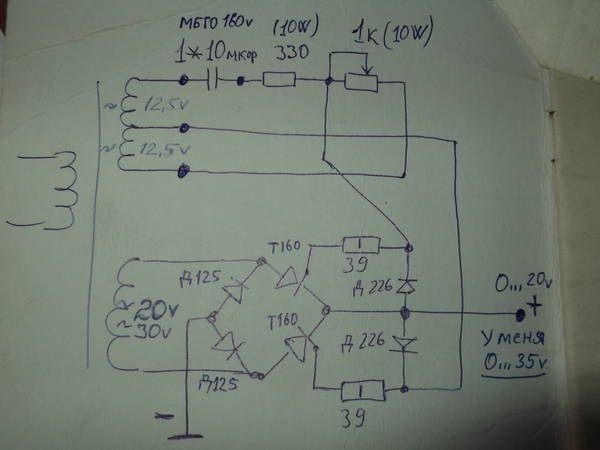

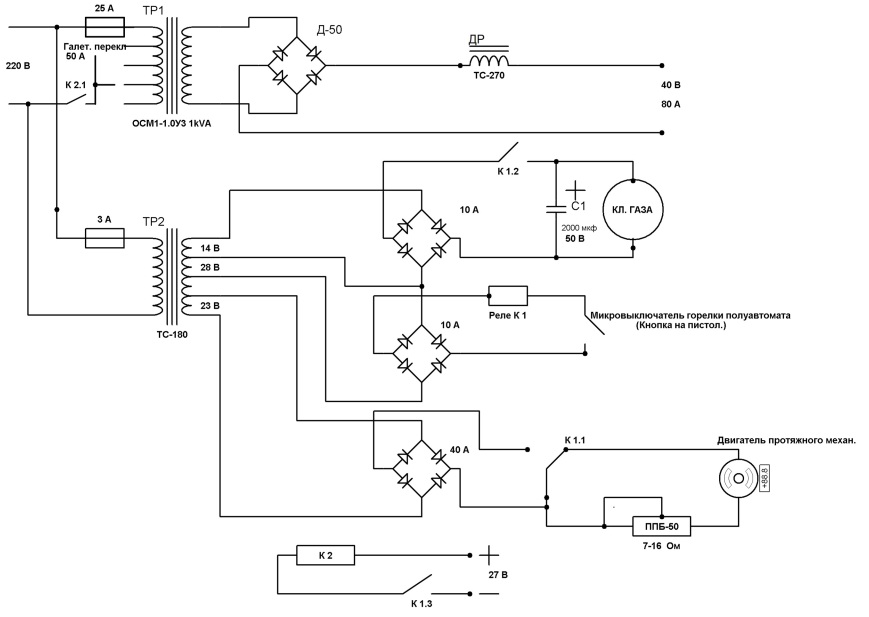

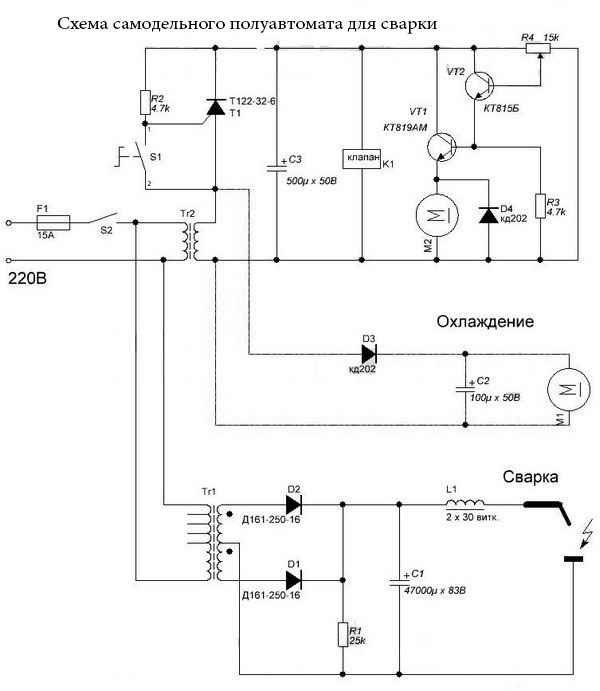

Проще всего воспользоваться принципиальной схемой от Саныча, который давно изготовил такой полуавтомат из инвертора и успешно пользуется им. Ее можно найти на просторах интернета. Многие домашние умельцы не только изготовили сварочный полуавтомат своими руками по этой схеме, но и усовершенствовали ее. Вот первоначальный источник:

Схема сварочного полуавтомата от Саныча

Полуавтомат Саныча

Для изготовления трансформатора Саныч использовал 4 сердечника от ТС-720. Первичную обмотку намотал медным проводом Ø 1,2 мм (кол-во витков 180+25+25+25+25), для вторичной обмотки использовал шину 8 мм 2 (кол-во витков 35+35). Выпрямитель собрал по двухполупериодной схеме. Для переключателя выбрал галетник спаренный. Диоды установил на радиатор, чтобы в процессе работы они не перегревались. Конденсатор поместил в устройство емкостью 30000 мкф. Дроссель фильтра выполнил на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Трансформатор питания установлен ТС-40, перемотанный на напряжение 15В. Ролик протяжного механизма в этом полуавтомате имеет Ø 26 мм. В нем имеется направляющая канавка глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Его достаточно, чтобы обеспечивалась оптимальная подача сварочной проволоки

Диоды установил на радиатор, чтобы в процессе работы они не перегревались. Конденсатор поместил в устройство емкостью 30000 мкф. Дроссель фильтра выполнил на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Трансформатор питания установлен ТС-40, перемотанный на напряжение 15В. Ролик протяжного механизма в этом полуавтомате имеет Ø 26 мм. В нем имеется направляющая канавка глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Его достаточно, чтобы обеспечивалась оптимальная подача сварочной проволоки

Как ее совершенствовали другие умельцы, можно прочитать сообщения на различных форумах, посвященных этому вопросу и вникнуть в нюансы изготовления.

Настройка инвертора

Для обеспечения качественной работы полуавтомата при небольших габаритах, лучше всего использовать трансформаторы тороидального типа. У них самый высокий коэффициент полезного действия.

Трансформатор для работы инвертора подготавливают следующим образом: его необходимо обмотать медной полосой (шириной 40 мм, толщиной 30 мм), защищенной термобумагой, необходимой длины.

Схема намотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входной и выходной) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, который наиболее нагревается в процессе работы, необходимо предусмотреть термодатчик (его показания в процессе работы не должны превышать 75 0 С). После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в интервале 40 ÷ 50 кГц, и они должны иметь временный интервал 1,5 мкс (время корректируется путем изменения входного напряжения).

Правильно собранный инвертор при выполнении сварочных работ дает возможность регулировать ток в широком диапазоне: от 20 до 160А, а выбор силы рабочего тока зависит от металла, который необходимо сварить.

Для изготовления инвертора собственными руками можно взять компьютерный блок, который должен быть в рабочем состоянии. Корпус необходимо усилить, добавив ребра жесткости. В нем монтируется электронная часть, выполненная по схеме Саныча.

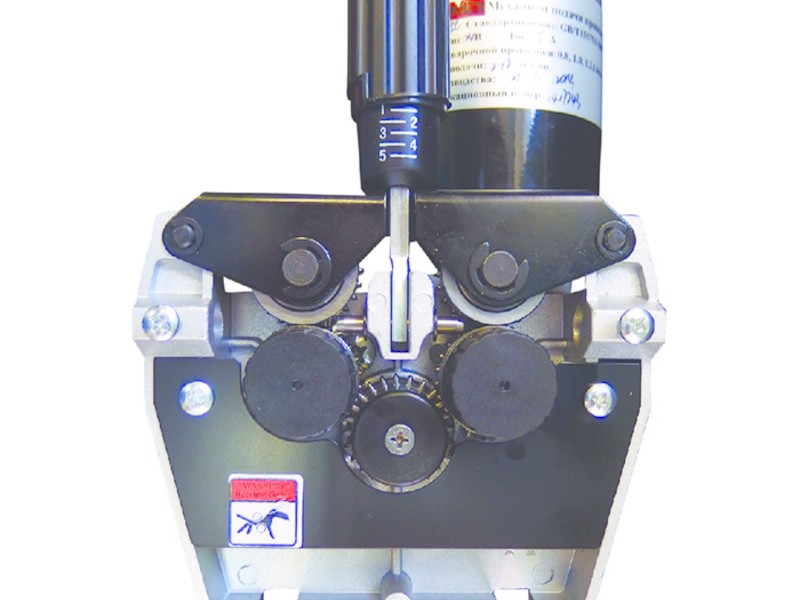

Подача проволоки

Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.Все составляющие механизма устанавливают на пластине толщиной не менее 8-10 мм, изготовленной из текстолита, при этом проволока должна выходить в том месте, где установлен разъем, соединяющий со сварочным рукавом. Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

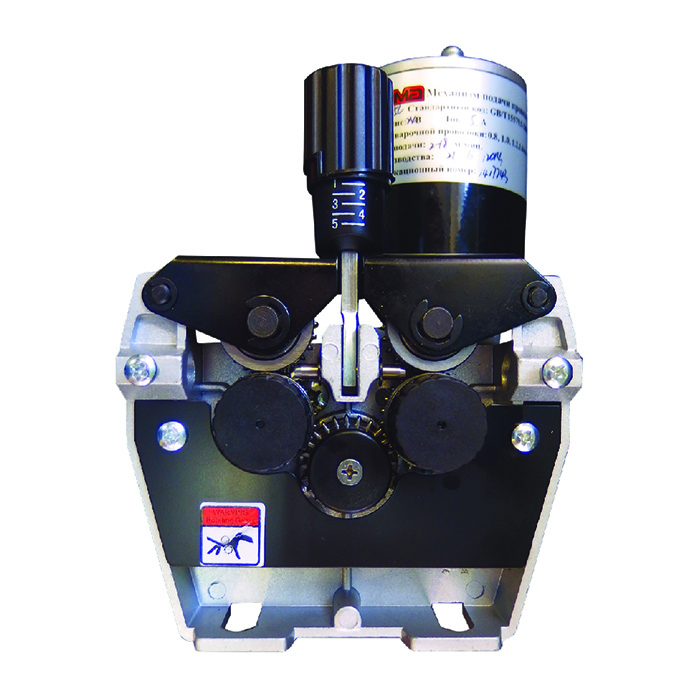

Протяжной механизм в сборе

Самодельную горелку можно изготовить и собственными руками, воспользовавшись рисунком ниже, где ее составные части показаны наглядно в разобранном виде. Ее назначение – замыкать цепь, обеспечивать подачу защитного газа и сварочной проволоки.

Устройство самодельной горелки

Однако те, кто желает быстрее изготовить полуавтомат, могут купить готовый пистолет в торговой сети вместе с рукавами для подачи защитного газа и сварочной проволоки.

Баллон

Для подачи в зону горения сварочной дуги защитного газа лучше всего приобрести баллон стандартного типа. Если использовать в качестве защитного газа углекислоту, то можно воспользоваться баллоном огнетушителя, сняв с него рупор. Необходимо помнить, что он требует специального переходника, который нужен для установки редуктора, так как резьба на баллоне не соответствует резьбе на горловине огнетушителя.

Полуавтомат своими руками. Видео

Про компоновку, сборку, проверку самодельного полуавтомата можно узнать из этого видео.

Инверторный сварочный полуавтомат своими руками имеет несомненные преимущества:

- дешевле магазинных аналогов;

- компактные габариты;

- возможность варить тонкий металл даже в труднодоступных местах;

- станет гордостью человека, создавшего его своими руками.

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части.

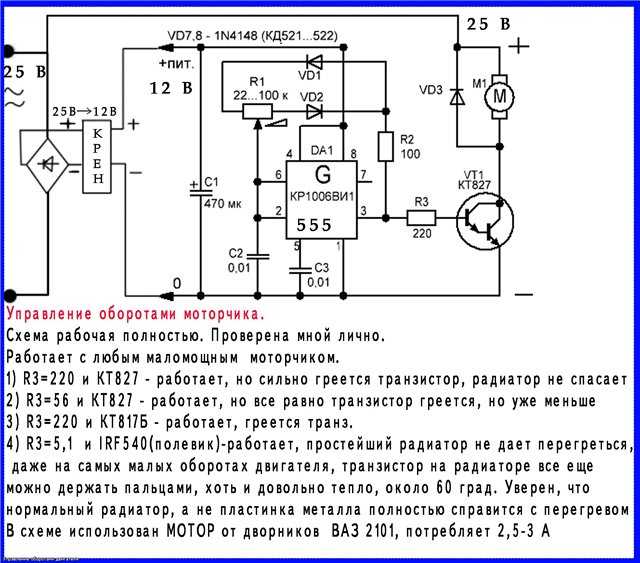

Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом.

Читайте также

industrika.ru

Сгорел регулятор подачи проволоки Blueweld 4.165 — Сообщество «Электронные Поделки» на DRIVE2

Помогите разобраться, не могу починить сгоревший регулятор на полуавтомате!Новый из Италии надо заказывать, 90 дней обещают вести(((.

Перепутали вход питания и выход на моторчик регулятораподачи сварочной проволоки, регулятор перестал работать.

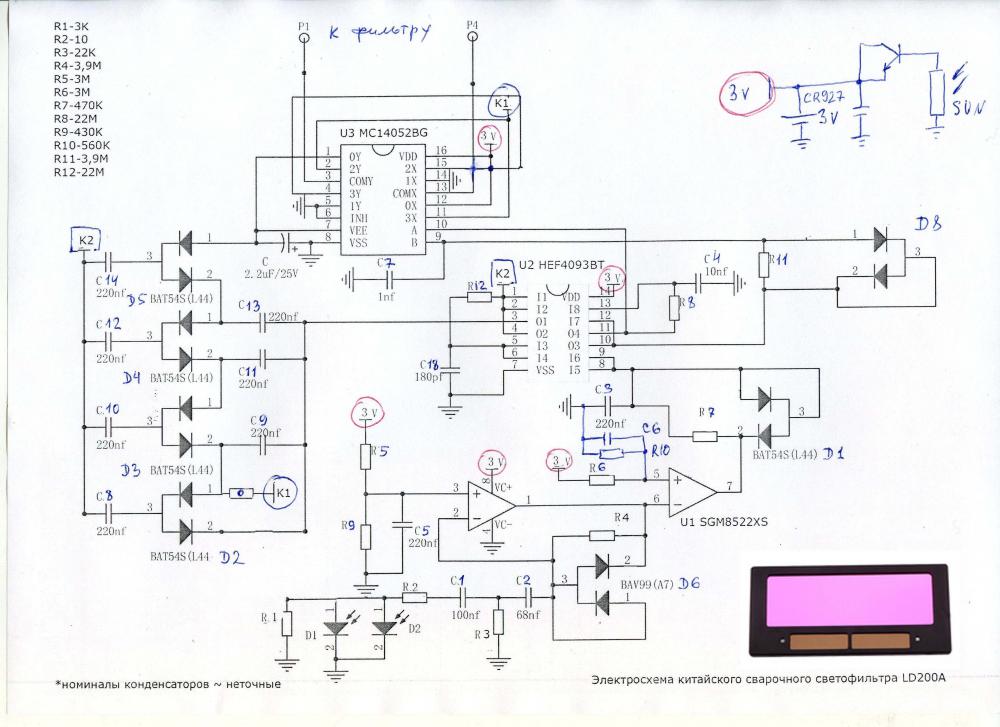

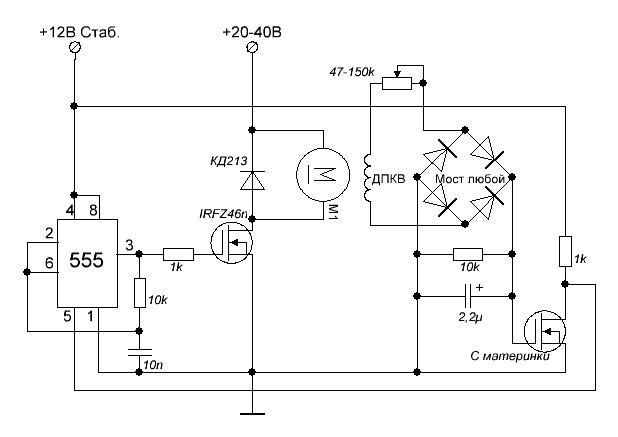

Вот схему его нашел:

Схема регулятора подачи проволоки

Как я понимаю, на микросхеме HEF 4069 UB собран регулируемый генератор частоты, который открывает мосфет с разной частотой.Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Особенность схемы в довольно высоком напряжении питания — от 42 до 55 вольт. Замерял на сварочнике.

Визуально было видно, что повреждены резисторы внизу от мосфета, обведенные красным. Решил их заменить, а поскольку SMD не нашел поставил обычные на 1 ом. Так же заменил мосфет.

Прозвонил диоды все — живые. Проверил переходы транзистора — звонятся переходы.Вот схема сварочника.

Схема сварочного полуавтомата Blueweld Combi 4.165

Подаю питание: ток не регулируется.Мосфет полностью открыт. На выходе регулятора напряжение равно напряжению на входе. На стабилитроне есть 12 вольт.

На стабилитроне есть 12 вольт.

Поменял микросхему. Ничего не поменялось.

Куда копать? Сегодня померяю осциллографом частоту на входе на мосфет, с генератора частоты но думаю, если он открыт там висит единица…

вид со стороны деталей

вид со стороны платы.

UPD: 1. По всей видимости генератор частоты, после замены микросхемы заработал. Но на выходе все равно напряжение не меняется- мосфет открыт все время!Подключил осциллограф. на ногу Gate мосфета приходят импульсы амплитудой 11 вольт.

На осциллограмме видно, как меняется широта импульса, в зависимости от положения ползунка резистора.

Положение регулятора — минимум подачи

Среднее положение.

Максимальная подача.

Отчего то мосфет не работает.

www.drive2.ru

prow

РЕГУЛЯТОР СКОРОСТИ ВРАЩЕНИЯ ДВИГАТЕЛЯ ПОДАЧИ ПРОВОЛОКИ СВАРОЧНОГО ПОЛУАВТОМАТА.

РЕГУЛЯТОР СКОРОСТИ ВРАЩЕНИЯ ДВИГАТЕЛЯ ПОДАЧИ ПРОВОЛОКИ СВАРОЧНОГО ПОЛУАВТОМАТА. Все,кто занимаются ремонтом сварочных полуавтоматов,предназначенных для производства сварки в среде углекислого газа,при проведении кузовных работ автомобилей,знают,что это самый ненадежный узел сварочного агрегата,включая промышленные аппараты. Предлагается схема управления двигателем подачи проволоки в среду сварки на интегральном стабилизаторе 142ЕН8Б. Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством.

Предлагается схема управления двигателем подачи проволоки в среду сварки на интегральном стабилизаторе 142ЕН8Б. Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством.

Хочу обратить внимание на самый дешевый и очень эффективный принцип торможения двигателя с помощью замыкания обмотки якоря двигателя контактами реле.Недостаток данной схемы достаточно больщая мощность рассеиваемая транзистором VT1.Игольчатый радиатор 10Х10см разогревается при работе до 70градусов.Но в целом схема оказалась очень надежной.

www.pictele.narod.ru

Многие виды сварочного оборудования являются дорогостоящими. Наиболее удобным является сварочный полуавтомат (СПА), который отличается многофункциональностью. Принцип работы сварочного полуавтомата зависит от его правильной настройки. Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным.

Их применение в отечественном народном хозяйстве является широко распространенным.

Схема сварочного инверторного полуавтомата.

В быту и промышленности с помощью СПА производят эффективную сварку. Выполнение сварочных работ с применением полуавтоматов основано на качественной сварке цветных и черных металлов без использования дополнительных элементов. В процессе сварки применяют углекислый газ или аргон, которые являются защищенными за счет применения плавящегося вида сплошной проволоки.

Какие требования предъявляются к предварительному этапу сварки?

Основные режимы сварки полуавтоматом.

Использовать мощное сварочное оборудование следует, соблюдая меры безопасности. СПА — это источник опасности, поскольку он способен поразить электрическим током. В результате неправильного применения оборудования возможно возгорание.

Неверная настройка полуавтомата способна привести к порче некоторых деталей его конструкции. Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Перед началом работы заземленная клемма подключается к СПА. Затем следует произвести настройку параметров мощности, а также скорости подачи сварочной проволоки. Параметры настройки предусматриваются в соответствии с толщиной и видом металла. Существуют таблицы с указанием всех параметров сварки с помощью СПА. Их можно найти в специализированной литературе, описывающей процесс сварки.

Перечень возможных неисправностей сварочного инвертора.

Настройка СПА связана с обязательным контролем напряжения на сварочной проволоке, то есть электроде. Процесс управления полуавтоматом предполагает соответствующую логику, основанную на следующей схеме снятия и подачи напряжения СПА:

- Снятие с микровыключателя.

- Подача на двигатель.

- Поступление его к реверсивной обмотке двигателя.

- Получение его рукавом и отсекателем газа.

Изучив все требования безопасности и специальные инструкции в книгах, переходят к работе с полуавтоматом. Вначале его следует подключить к электрической сети и нажать на кнопку включения. Триггер аппарата следует нажимать тогда, когда лицо защищено специальной маской.

Вначале его следует подключить к электрической сети и нажать на кнопку включения. Триггер аппарата следует нажимать тогда, когда лицо защищено специальной маской.

Предварительно требуется отрезать лишнюю проволоку, оставив около 3-х мм, считая с конца горелки. После появления дуги следует медленно перенести горелку к будущему соединению. При образовании комков на конечной части проволоки требуется увеличивать скорость подачи проволоки в аппарат.

Как настроить полуавтомат для качественного поступления газа?

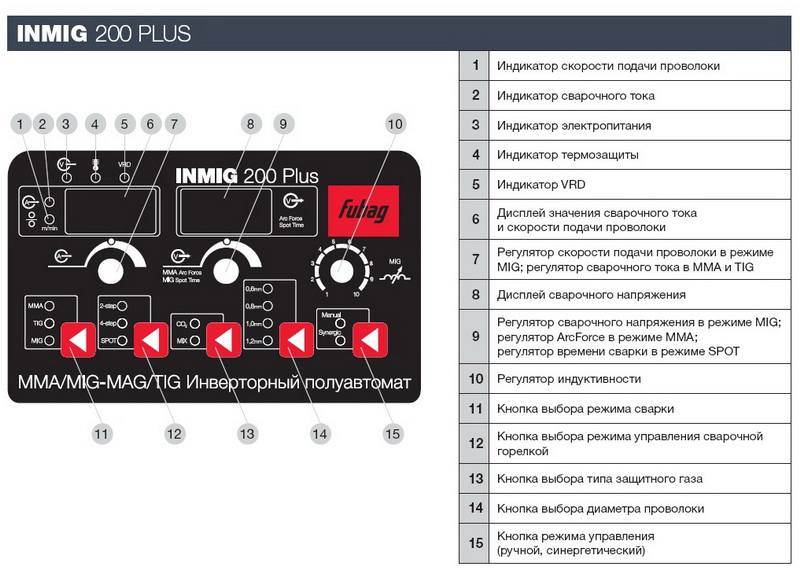

Схема устройства передней панели инвертора

Производить настройку дозировки количества инертного или углекислого газа при поступлении из газового баллона или редуктора можно автоматическим или ручным способом. При правильной настройке сварочного полуавтомата электрическая дуга будет гореть идеально ровно. Это позволяет проводить процесс сварки практически без брызг.

Необходимо следить за тем, чтобы металл соединения не закипел. Это достигается правильным проведением настройки сварочного полуавтомата на слух. Газ во время сварки негромко шипит, издавая однородный шум.

Газ во время сварки негромко шипит, издавая однородный шум.

Опытный сварщик следит за тем, чтобы газ обдувал, а не дул. Дуга в этом случае не должна обрываться, поэтому требуется выставить проволоку вперед. При возникновении шипящих прерывистых звуков и ускоренном плавлении проволоки, что происходит быстрее перемещения горелки, необходимо уменьшить скорость подачи.

Иногда требуется регулировать все настройки для качественной сварки несколько дней, пока не будет получена ровная стабильная дуга.

Она имеет устойчивый звук и характерное потрескивание. Важную роль в процессе регулирования аппарата для сварки играет тип и количество подаваемого газа. Например, получение пористого и непрочного сварочного шва будет последствием недостаточного потока газа.

Какие устройства полуавтомата позволяют делать настройку?

Изображение 1. Принципиальная электрическая схема СПА.

Работа любого СПА связана с наличием в его конструкции сварочного трансформатора. Подверженность переключателей сварочного тока износу требует постоянного участия мастера, регулирующего процесс сварки. С этой целью можно воспользоваться и бесконтактным реле, которое является платой коммутации устройства трансформатора. Это связано с наличием значительного ресурса в плане переключения.

С этой целью можно воспользоваться и бесконтактным реле, которое является платой коммутации устройства трансформатора. Это связано с наличием значительного ресурса в плане переключения.

Процесс регулировки основан на использовании электрического сигнала, передающегося по схеме (ИЗОБРАЖЕНИЕ 1). Система управления полуавтоматом имеет логику действия, позволяющую осуществить блокировку переключения каждой из ступеней трансформаторного устройства при сварочной нагрузке. Вместе с тем это может являться распространенной причиной, связанной с поломкой переключателей.

Простейшее устройство, которое позволяет настраивать схему СПА, это дроссель. Он имеет несколько ступеней, переключать которые можно при уменьшении либо увеличении уровня индуктивности. Иным возможным устройством для регулировки прибора является активный дроссель.

Схема питания сварочного полуавтомата.

При использовании данного устройства не понадобится применять механическое переключение, что обеспечит плавную настройку параметров индуктивности. Данный механизм регулировки позволяет правильно настроить процесс, связанный с переносом материалов.

Данный механизм регулировки позволяет правильно настроить процесс, связанный с переносом материалов.

Дуговая сварка вручную, которая позволяет производить соединения за счет сварочного инвертора, характерна и для полуавтомата. Поэтому для него предусмотрен важный параметр ПВ. Он представляет собой обозначение в процентах, показывающих допустимое время эксплуатации полуавтомата. Этот показатель позволит на долгое время сохранить уровень износостойкости оборудования, обеспечивая его работу на качественном уровне.

Величина тока перед применением полуавтомата должна быть настроена таким образом, чтобы металл не оказался прожженным. Вместе с тем определение точного значения силы тока является затруднительным. Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла.

Рекомендации по правильной настройке сварочного полуавтомата

Процесс сварки полуавтоматом.

Выставлять в настройках показатель сварочного тока следует в зависимости от толщины свариваемого металла и диаметра используемой в качестве электрода проволоки. Данная зависимость является относительно стандартной, поэтому величина показателя колеблется не сильно.

Обычно корпус прибора или инструкция к нему должны содержать информацию о возможных значениях показателя сварочного тока. В определенных случаях таблица с показателями может отсутствовать по какой-либо причине. Тогда специалисты рекомендуют воспользоваться следующими показателями силы тока для сварки металла с учетом его толщины, указанной в скобках:

- 20 — 50 А (1-1.5 мм).

- 25 — 100 А (2-3 мм).

- 70 — 140 А (4-5 мм).

- 100 — 190 А (6-8 мм).

- 140-230 А (9-10 мм).

- 170 — 280 А (11-15 мм).

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук, 2 — сменный наконечник, 3 — электродная проволока, 4 — сопло.

Данный перечень связан с достаточно большим диапазоном показателей, которые объединяются общей тенденцией. Ее принцип сводится к тому, что для сварки материала наибольшей толщины требуется сила сварочного тока больше. Данный показатель определяется диаметром используемой проволоки.

Если использовать тонкую проволоку в процессе сварки, то она позволяет настроить полуавтомат на работу с использованием меньшей силы тока. В случае с использованием более толстой сварочной проволоки потребуется большая сила тока. В силу инерционности механики движение сварочной проволоки происходит замедленно, постепенно ускоряясь.

Регулировать ток двигателя можно специальным выключателем. Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время.

Какой результат можно получить от настройки СПА?

Схема сварки под флюсом.

В результате проведенных настроек сварочная проволока не должна растекаться и плавиться. Это происходит при выборе очень малой величины тока. Потребуется сделать напряжение больше, чтобы проверить результат. Если проволока растеклась хорошо, то с обратной стороны металла должна возникнуть «капля». Это будет означать, что все в норме.

Если после использования сварочной проволоки произошло образование незначительного углубления, то «капля» повиснет с другой стороны. Это связано с выбором величины сварочного тока выше нормы. Следует взять другую заготовку металла, чтобы провести опыт с более низким уровнем напряжения.

Если вместо проволоки появилась дыра, то это связано с выбором слишком большого значения тока. Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

http://moyasvarka.ru/youtu.be/gsBDcZWozYE

После проведения предварительной тренировки, следует окончательно убедиться в том, что настройки тока являются правильными. При этом металлическая заготовка должна быть зажата с достаточной силой. Только после этого можно переходить к основной сварке, не забывая о технике безопасности. Следует заранее перед сваркой быть одетым в костюм сварщика, а лицо защитить специальной маской.

Некоторые задумываются над тем, что не стоит покупать дорогие сварочные установки, когда их можно собрать своими руками. При этом такие установки могут работать не хуже заводских и иметь достаточно хорошие качественные показатели. К тому же при поломке такого агрегата есть возможность самостоятельно и быстро устранить поломку. Но для того чтобы собрать такой прибор, следует хорошенько ознакомиться с основными принципами работы и составными элементами полусварочного автомата.

Трансформатор полусварочного автомата

В первую очередь необходимо определиться с типом сварочного полуавтомата и его мощностью. Мощность полуавтомата будет определяться работой трансформатора. Если в сварочном аппарате будут использоваться нити с диаметром в 0,8 мм, то ток, протекающий в них, может быть на уровне 160 ампер. Сделав некоторые подсчеты, принимаем решение сделать трансформатор с мощностью 3000 Ватт. После того как мощность для трансформатора будет подобрана, следует выбрать его тип. Лучше всего для такого аппарата подойдет трансформатор с тороидальным сердечником, на который и будут наматываться обмотки.

Мощность полуавтомата будет определяться работой трансформатора. Если в сварочном аппарате будут использоваться нити с диаметром в 0,8 мм, то ток, протекающий в них, может быть на уровне 160 ампер. Сделав некоторые подсчеты, принимаем решение сделать трансформатор с мощностью 3000 Ватт. После того как мощность для трансформатора будет подобрана, следует выбрать его тип. Лучше всего для такого аппарата подойдет трансформатор с тороидальным сердечником, на который и будут наматываться обмотки.

Если применять наиболее популярный Ш-образный сердечник, то полуавтомат станет значительно тяжелее, что будет являться минусом для сварочного аппарата в целом, который понадобится постоянно переносить на разные объекты. Для того чтобы сделать трансформатор с мощностью 3 киловатта, вам потребуется намотать обмотку на кольцевом магнитопроводе. Первоначально следует намотать первичную обмотку, которая начинается с напряжения в 160 B с шагом в 10 В и заканчивается на 240 В. При этом провод должен быть сечением не меньше 5 кв. мм.

мм.

После того как завершено наматывание первичной обмотки, следует поверх нее намотать и вторую, но на этот раз надо использовать проволоку с сечением 20 кв.мм. Значение напряжения на данной обмотке будет на показании в 20 В. Путем такого создания можно обеспечить 6 ступеней регулировки тока, один режим стандартной работы трансформатора и два типа пассивной работы трансформатора.

Регулировка полусварочного автомата

На сегодняшний день существует 2 вида регулировки тока по трансформатору: на первичной и вторичной обмотке. Первая — это регулировка тока на первичной обмотке, осуществляется при помощи тиристорной схемы, которая зачастую имеет множество недостатков. Одним из таких является периодическое повышение пульсации сварочного аппарата и переход фаз у такой схемы из тиристора в первичную обмотку. Регулировка тока по вторичной обмотке также имеет ряд недостатков при применении тиристорной схемы.

Для того чтобы их устранить, придется применять компенсирующие материалы, которые сделают сборку значительно дороже, да и к тому же аппарат станет значительно тяжелее. Проанализировав все эти факторы, можно прийти к выводу, что регулировку тока следует производить по первичной обмотке, а выбор схемы, которую следует применить, остается за создателем. Для обеспечения нужной регулировки по вторичной обмотке нужно установить сглаживающий дроссель, который будет сочетаться с конденсатором емкостью в 50 мФ. Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Проанализировав все эти факторы, можно прийти к выводу, что регулировку тока следует производить по первичной обмотке, а выбор схемы, которую следует применить, остается за создателем. Для обеспечения нужной регулировки по вторичной обмотке нужно установить сглаживающий дроссель, который будет сочетаться с конденсатором емкостью в 50 мФ. Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Регулировка подачи сварочной проволоки

Как и во многих других сварочных аппаратах, здесь лучше всего применять широтно-импульсную модуляцию с регуляцией обратной связи. Что дает ШИМ? Данный тип модуляции позволит нормализовать скорость проволоки, которая будет настраиваться и устанавливаться в зависимости от трения, которое создается проволокой и посадкой аппарата. При этом стоит выбор между подпиткой ШИМ-регулятора, которая может осуществляться путем отдельной намотки или же питать его от отдельного трансформатора.

При последнем варианте получится более дорогая схема, но эта разница в стоимости будет незначительной, но в то же время аппарат немного прибавит в весе, что является значительным минусом. Поэтому лучше всего применить первый вариант. Но если необходимо сваривать крайне аккуратно, на маленьком токе, то, следовательно, напряжение и ток, проходящие в проволоке, будут такие же маленькие. В случае с большим значением тока обмотка должна создавать соответствующее значение напряжения и передавать его вашему регулятору.

Тем самым дополнительная обмотка может в полной мере удовлетворить потребности потенциального пользователя в максимальном значении тока. Ознакомившись с данной теорией, можно сделать вывод, что установка дополнительного трансформатора является лишней затратой денег, а нужный режим можно всегда поддерживать дополнительной обмоткой.

Подсчеты диаметра ведущего колеса для механизма подачи сварочной проволоки

Путем практики было определено, что скорость размотки сварочной проволоки может достигать значения от 70 сантиметров до 11 метров в минуту, при диаметре самой проволоки в 0,8 мм. Придаточное значение и скорость вращения деталей нам неизвестна, поэтому следует вести подсчеты по имеющимся данным по скорости разматывания. Для этого лучше всего сделать небольшой эксперимент, после выполнения которого есть возможность определить нужное количество оборотов. Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Придаточное значение и скорость вращения деталей нам неизвестна, поэтому следует вести подсчеты по имеющимся данным по скорости разматывания. Для этого лучше всего сделать небольшой эксперимент, после выполнения которого есть возможность определить нужное количество оборотов. Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Чтобы точно уловить оборот, закрепите спичку или ленту на якорь, чтобы знать, где закончился и начался круг. После того как ваши расчеты сделаны, вы можете узнать радиус по знакомой со школы формуле: 2пиR=L, где L-длина круга, то есть, если аппарат сделает 10 оборотов, необходимо поделить 11 метров на 10, и получится размотка в 1.1 метр. Это и будет длиной размотки. R — радиус якоря, его и надо подсчитать. Число «пи» должно быть известно со школы, его значение равно 3,14. Приведем пример. Если насчитали 200 оборотов, то путем расчета определяем число L=5.5 cм. Далее делаем подсчет R=5.5/3.14*2= 0.87 см. Итак, необходимый радиус будет составлять 0,87 см.

Функциональность полусварочного автомата

Лучше всего делать его с минимальным набором функций, такими как:

- Первоначальная подача углекислого газа в трубку, что позволит сначала наполнить трубку газом и лишь потом подводить искру.

- После того как нажали кнопку, следует подождать около 2 секунд, после чего автоматически включается подача проволоки.

- Одновременное отключение тока с подачей проволоки, когда отпускаете кнопку управления.

- После всего проделанного выше необходимо с задержкой в 2 секунды прекратить подачу газа. Это делается для того, чтобы не позволить окислиться металлу после остывания.

Для того чтобы собрать двигатель подачи сварочной проволоки, можно применить редуктор стеклоочистителя от многих отечественных автомобилей. При этом не забывайте о том, что минимальное количество проволоки, которое должно выматываться за минуту, составляет 70 сантиметров, а максимальное — 11 метров. Этими значениями необходимо руководствоваться при выборе якоря для выматывания проволоки.

Клапан для подачи газа лучше всего выбрать среди механизмов подачи воды все из тех же отечественных автомобилей. Но очень важно следить за тем, чтобы данный клапан по истечении некоторого времени не начал пускать утечку, что очень опасно. Если выберете все верно и правильно, аппарат при нормальном режиме работы сможет прослужить около 3 лет, при этом не надо будет много раз ремонтировать его, так как он достаточно надежен.

Сварочный полуавтомат: схема

Схема сварочного полуавтомата обеспечивает все пункты функциональности и сделает сварочный полуавтомат очень удобным в работе. Для того чтобы установить ручной режим, реле переключателя SB1 должно быть замкнутым. После того как нажали на кнопку управления SA1, задействуете переключатель К2, который при помощи своих связей К2.1 и К2.3 включит первый и третий ключ.

Далее первый ключ задействует подачу углекислого газа, при этом ключ К1.2 начинает включать цепи питания сварочного полуавтомата, а К1.3 — полностью выключает тормоз двигателя. При этом во время этого процесса реле К3 начинает проводить процесс взаимодействия со своими контактами К3.1, который своим действием отключает цепь питания двигателя, а К3.2 разгибает К5. К5 в разомкнутом состоянии обеспечивает задержку включения аппарата на две секунды, которые нужно подобрать при помощи резистора R2. Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

При этом во время этого процесса реле К3 начинает проводить процесс взаимодействия со своими контактами К3.1, который своим действием отключает цепь питания двигателя, а К3.2 разгибает К5. К5 в разомкнутом состоянии обеспечивает задержку включения аппарата на две секунды, которые нужно подобрать при помощи резистора R2. Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

Обеспечение автоматического режима сварочного полуавтомата

Для начала следует ознакомиться, для чего же нужен автоматический режим. Например, необходимо приварить прямоугольный пласт металлического сплава, при этом работа должна быть идеально ровной и симметричной. Если будете использовать ручной режим, то пластина по краям будет иметь шов с различной толщиной. Это вызовет дополнительные сложности, так как будет необходимо выравнивать его до нужного размера.

Если будете использовать ручной режим, то пластина по краям будет иметь шов с различной толщиной. Это вызовет дополнительные сложности, так как будет необходимо выравнивать его до нужного размера.

Если использовать автоматический режим, то тут возможности немного возрастают. Для этого необходимо настроить время сварки и силу тока, после чего попробуйте свою сварку на каком-либо ненужном объекте. После проверки можно удостовериться, что шов подходит для сварки конструкции. После снова включаем нужный режим и начинаем сварку вашего металлического листа.

При включении автоматического режима задействуете все ту же кнопку SA1, которая будет проводить все процессы подобно ручной сварке, с одним только несоответствием, что для ввода в работу потребуется не удерживать данную кнопку, а все включение будет обеспечиваться цепочкой С1R1. На полную работоспособность такого режима потребуется от 1 до 10 секунд. Работа данного режима очень проста, для этого необходимо нажимать кнопку управления, после чего включается сварка.

После того как время, заданное резистором R1, будет пройдено, сварочный аппарат сам выключит пламя.

В статье расскажем как сделать полуавтомат сварочный своими руками? Главное, что для этого необходимо – энтузиазм. После прочтения теоретической информации, можно приступать к сборке. Для начала, хотелось бы внести ясность, в чем отличие полуавтоматического сварочного аппарата от аппарата, работающего с электродами.

Когда осуществляется ручная сварка, ток нагрузки должен быть постоянным, а в автоматической главное — это стабильность напряжения. Это, если в общих чертах. Мы займемся изготовлением универсального аппарата, т.е. автоматического с дуговой сваркой (MAG/MMA).

Механизм подачи

Сборка должна начинаться с механизма подачи и подтяжки проволоки. Чтобы соборать механическую часть придется воспользоваться парой подшипников (типоразмер 6202), электродвигателем от автомобильных дворников (чем меньше двигатель – тем лучше).

При выборе двигателя проверьте, чтобы он крутился в одном направлении, а не “из стороны в сторону”. Кроме этого, потребуется выточить, либо где-то найти ролик, диаметр которого равняется 25 мм. Данный ролик садиться поверх резьбы на валу электромотора. Каждая нестандартная деталь должна быть сделана вручную, благо, ничего сложного там нет.

Конструкция механизма подачи состоит из двух пластин, на которых закреплены подшипники, и ролика на валу электродвигателя, размещенного в середине. Сжатие пластин, и прижатие подшипников к ролику выполняется при помощи пружины. От одного подшипника до ролика выполняется протяжка проволоки, продетой внутрь “направляющих” с обеих сторон роликов.

Монтаж выполняется поверх текстолитовой пластины, толщина которой равняется 5 мм. Делается это так, чтобы проволока выходила там, где будет разъем, в который подключается сварочный рукав, закрепленный впереди на корпусе. На текстолит устанавливаем и бобину, на которую намотана проволока. Под катушку вытачиваем вал, который устанавливается под углом 90° к пластине, имеющей резьбу с краю, чтобы зафиксировать последнюю.

Конструкция, которую имеет полуавтомат справочный своими руками, является простой и надежной, приблизительно такую же применяют для промышленных аппаратов. Детали в механизме подачи рассчитаны под обычную катушку, однако сварка будет осуществляться без газа, хорошо, что сварочная проволока продается повсеместно.

То, что должно получиться, показано в верху в начале статьи. Усиление компьютерного корпуса выполняется при помощи двух уголков с тех сторон, где предполагается монтаж электронной части прибора. Задняя стенка корпуса обладает блоком питания и устройством, регулирующим частоту, с которой вращается электродвигатель.

Схема подачи проволоки полуавтомата

В этих целях вполне подойдет трансформатор. Он является самым простым и надежным методом запитать электродвигатель. Самой оптимальной схемой контроля скорости подачи является тиристорная. Внизу вы можете видеть электросхему, при помощи которой, управляется двигатель подачи.

Печатная плата механизма подачи

Эта схема не обладает сглаживающим конденсатором, так управляется тиристор. Диодный мост может быть любым, главное чтобы ток превышал 10А. Как тиристор применяем BTB16 с плоским корпусом, он может быть заменен на КУ202 (буква любая). Трансформатор, который содержит полуавтомат сварочный своими руками, должен обладать мощностью превышающей 100Вт.

Диодный мост может быть любым, главное чтобы ток превышал 10А. Как тиристор применяем BTB16 с плоским корпусом, он может быть заменен на КУ202 (буква любая). Трансформатор, который содержит полуавтомат сварочный своими руками, должен обладать мощностью превышающей 100Вт.

Еще один вариант регулятора скорости подачи проволоки

Схема сварочного полуавтомата с регулятором сварочного тока по первичной обмотке.

Схема сварочного полуавтомата

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства, используемых при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

Регулятор скорости подачи проволоки сварочного полуавтомата

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трехфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило, здесь используется электродвигатель с редуктором от стеклоочистителя а/ м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана, проходя через вращающиеся ролики, поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземленным изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки. Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматика и телемеханика» Иркутского областного ЦДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских- наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щеток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Характеристика устройства:

- напряжение питания, В — 12…16;

- мощность электродвигателя, Вт — до 100;

- время торможения, сек — 0,2;

- время пуска, сек — 0,6;

- регулировка

- оборотов, % — 80;

- ток пусковой, А — до 20.

Шаг 1. Описание схемы регулятора сварочного полуавтомата

Схема электрическая принципиальная устройства приведена на рис. 1. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1. Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения. Полевой транзистор VT1 оснащен цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щеток электродвигателя, в схему введен конденсатор С2. К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора СЗ, С4, С5. Цепь, состоящая из диода VD2 с нагрузочным резистором R7, устраняет импульсы обратного тока электродвигателя.

Цепь, состоящая из диода VD2 с нагрузочным резистором R7, устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя: при зеленом свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Емкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R11. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора С5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора Т1 напряжением 12…15 В и ток 8…12 А, диодный мост VD4 выбран на двухкратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от нее.

Шаг 2. Детали схемы регулятора сварочного полуавтомата

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм (рис. 2), кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50*20 мм.

Полевой транзистор аналог IRFP250 с током 20…30 А и напряжением выше 200 В. Резисторы типа МЛТ 0,125; резисторы R9, R11, R12 — проволочные. Резисторы R3, R5 установить типа СП-ЗБ. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 А и напряжение 12 В, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Резисторы R3, R5 установить типа СП-ЗБ. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 А и напряжение 12 В, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 В.

Шаг 3. Наладка схемы регулятора сварочного полуавтомата

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3; если этого не происходит, минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора R5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12…13 В из схемы можно исключить. Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60°С.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами: включения HL1 и двухцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12… 16 В. Клапан подачи инертного газа можно подключить к конденсатору С6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5…4 мм2.

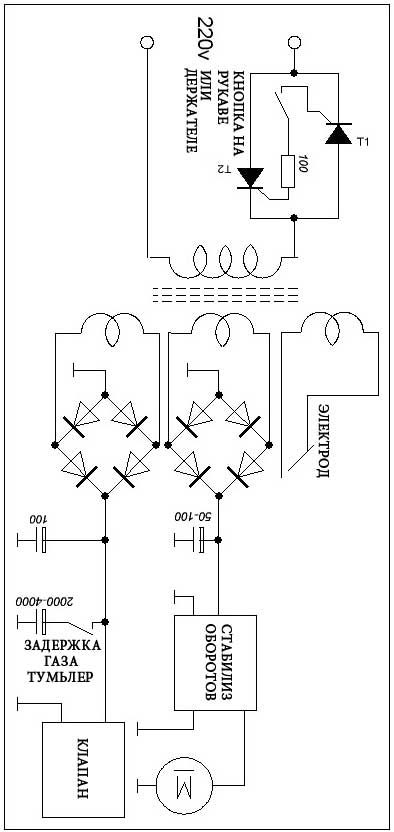

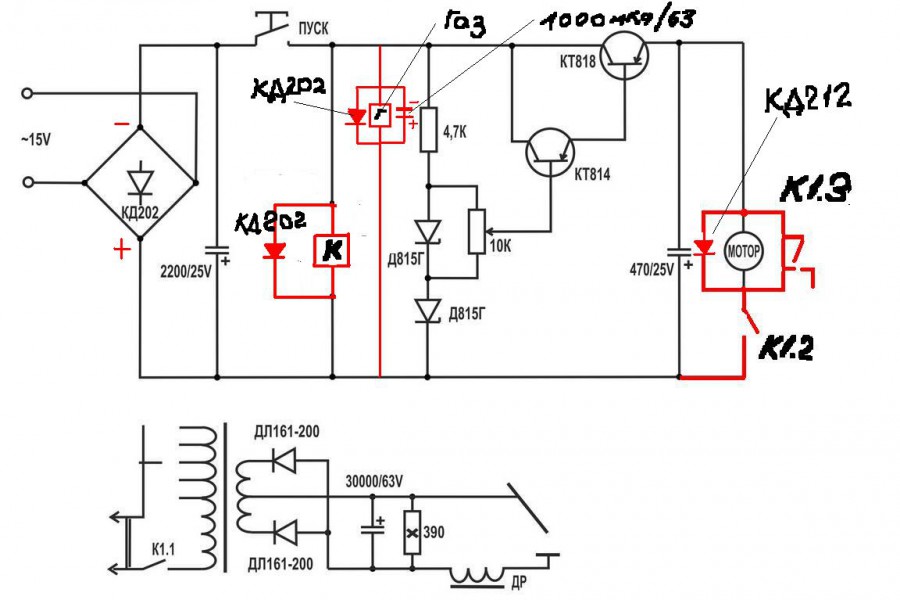

Пусковая схема сварочного полуавтомата

Характеристики сварочного полуавтомата:

- напряжение питания, В — 3 фазы * 380;

- первичный ток фазы, А — 8…12;

- вторичное напряжение холостого хода, В — 36…42;

- ток холостого хода, А — 2…3;

- напряжение холостого хода дуги, В — 56;

- ток сварки, А — 40…120;

- регулирование напряжения, % — ±20;

- продолжительность включения, % — 0.

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма, состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащен редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата [1]. В зону сварки также подается инертный газ — аргон, для устранения воздействия на процесс сварки кислорода воздуха. Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Трехфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

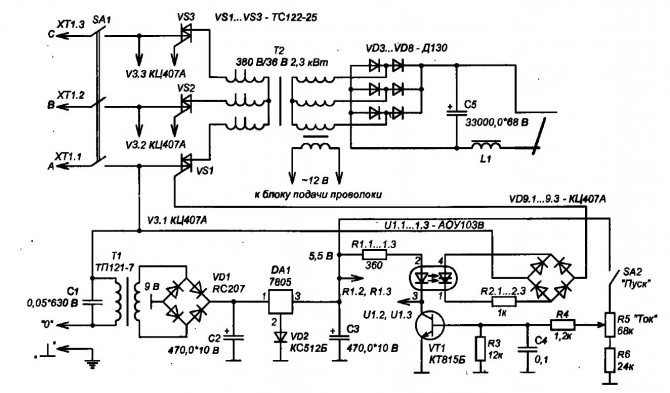

Шаг 1. Работа схемы пуска сварочного полуавтомата

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1 …VS3 (рис. 3). Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы. Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому симисторы необходимо снабдить бюджетными радиаторами 50*50 мм.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 В, подключение его — параллельно сетевой обмотке трансформатора Т1. Трехфазный трансформатор Т2 можно использовать готовый, на мощность 2…2,5 кВт или купить три трансформатора 220*36 В 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме «звезда-звезда». При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5… 1,8 мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 В. Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт — подходящий к розетке провод выдерживает ток до 25 А, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трехфазным исполнением следует увеличить в 2…2,5 раза. Наличие отдельного провода заземления обязательно.

Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трехфазным исполнением следует увеличить в 2…2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на кремневом транзисторе VT1 при нажатой кнопке SA2 «Пуск» — регулировкой резистора R5 «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 «Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы, и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подаче сетевого напряжения на аноды симисторов через автоматический трехфазный автомат SA1 к линии подключается трансформатор Т1 питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2, СЗ сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1.1 … U1.3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах 20 В. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более 20 В, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах 20 В. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более 20 В, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1.1…U1.3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора: чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи. Напряжение на управляющие электроды симисторов поступает с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети. Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали, что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 В.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтиро-вать на катод через сопротивление 3…5 кОм. На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 В, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трехфазному выпрямителю постоянного тока на диодах VD3…VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Шаг 2. Монтаж схемы пуска сварочного полуавтомата

Пусковая схема (рис. 3) смонтирована на монтажной плате (рис. 4) размером 156*55 мм, кроме элементов: VD3…VD8, Т2, С5, SA1, R5, SA2 и L1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки: индикатор включения и индикатор подачи проволоки.

3) смонтирована на монтажной плате (рис. 4) размером 156*55 мм, кроме элементов: VD3…VD8, Т2, С5, SA1, R5, SA2 и L1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки: индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4…6 мм2, сварочные — медной или алюминиевой шиной, остальное — проводом в виниловой изоляции диаметром 2 мм.

Полярность подключения держака следует выбрать, исходя из условий сварки или наплавки при работе с металлом толщиной 0,3…0,8 мм.

Шаг 3. Наладка схемы пуска сварочного полуавтомата

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 В. При нажатии кнопки «Пуск» на конденсаторе С5 напряжение холостого хода должно превышать 50 В постоянного тока, под нагрузкой — не менее 34 В.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2…5 В от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Скачать печатные платы:

[attachment=8] [attachment=9]

Источник: Радиолюбитель 7’2008

Схема сварочного полуавтомата

3.8/5 — Оценок: 55

Похожие статьи:

- Делаем гадалку из бумаги своими руками – схема, фото, видео

Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Подробные чертежи корпуса см. в приложении.

Мотор М применен от стеклоочистителя ВАЗ-2101. Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Источник

Сгорел регулятор подачи проволоки Blueweld 4.

165 — Сообщество «Электронные Поделки» на DRIVE2

165 — Сообщество «Электронные Поделки» на DRIVE2Помогите разобраться, не могу починить сгоревший регулятор на полуавтомате!Новый из Италии надо заказывать, 90 дней обещают вести(((.

Перепутали вход питания и выход на моторчик регулятораподачи сварочной проволоки, регулятор перестал работать.

Вот схему его нашел:

Схема регулятора подачи проволоки

Как я понимаю, на микросхеме HEF 4069 UB собран регулируемый генератор частоты, который открывает мосфет с разной частотой.Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Особенность схемы в довольно высоком напряжении питания — от 42 до 55 вольт. Замерял на сварочнике.

Визуально было видно, что повреждены резисторы внизу от мосфета, обведенные красным. Решил их заменить, а поскольку SMD не нашел поставил обычные на 1 ом. Так же заменил мосфет.

Прозвонил диоды все — живые. Проверил переходы транзистора — звонятся переходы. Вот схема сварочника.

Вот схема сварочника.

Схема сварочного полуавтомата Blueweld Combi 4.165

Подаю питание: ток не регулируется.Мосфет полностью открыт. На выходе регулятора напряжение равно напряжению на входе.На стабилитроне есть 12 вольт.

Поменял микросхему. Ничего не поменялось.

Куда копать? Сегодня померяю осциллографом частоту на входе на мосфет, с генератора частоты но думаю, если он открыт там висит единица…

вид со стороны деталей

вид со стороны платы.

UPD: 1. По всей видимости генератор частоты, после замены микросхемы заработал. Но на выходе все равно напряжение не меняется- мосфет открыт все время !Подключил осциллограф. на ногу Gate мосфета приходят импульсы амплитудой 11 вольт.

На осциллограмме видно, как меняется широта импульса, в зависимости от положения ползунка резистора.

Положение регулятора — минимум подачи

Среднее положение.

Максимальная подача.

Отчего то мосфет не работает.

www.drive2.ru

Что потребуется?

Самодельный аппарат, схема которого очень проста, включается в себя несколько главных элементов:

- Механизм с главной функцией, отвечающий за управление сварочным током;

- Источник сетевого питания;

- Специальные горелки;

- Удобные зажимы;

- Рукава;

- Тележка;

Схема сварки при помощи полуавтомата в среде защитного газа:

Также мастеру понадобятся:

- Механизм, который обеспечивает подачу проволоки;

- Гибкий шланг, при помощи которого проволока или порошок будет поступать к сварному шву под давлением;

- Бобина с проволокой;

- Специальное устройство управления;

Принцип работы

Принцип работы инвертора включает в себя:

- Регулировку и перемещение горелки;

- Контроль и наблюдение за сварочным процессом;

При подключении агрегата к электрической сети наблюдается преобразование переменного тока в постоянный. Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

Схема самодельного устройства:

Электрическая схема устройства предусматривает факт, что тип сваривания сильно влияет на прогрессивную работоспособность аппаратов в целом.

Электрическая схема самодельного устройства:

Полуавтомат своими руками — подробное видео

Подготовка трансформатора

Свое внимание необходимо уделить подающему механизму. При помощи данного устройства должна происходить подача электродной проволоки. Из-за того, что данный механизм ломается чаще всего, следует сделать качественные расчеты. Важно учесть, что увеличение силы тока в большинстве случаев приводит к возгоранию электрода. При этом происходит сильное повреждение изделия. Но если ток очень слабый, то сделать полноценный агрегат не получится. Полученный сварной шов будет ненадежен. Поэтому на данном этапе подготовки необходимо правильно выполнить все расчеты.