Регулятор скорости подачи проволоки сварочного полуавтомата

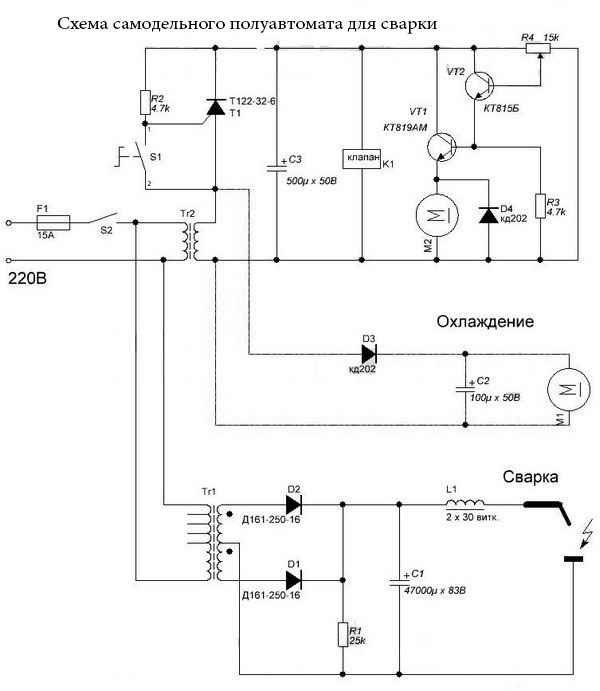

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

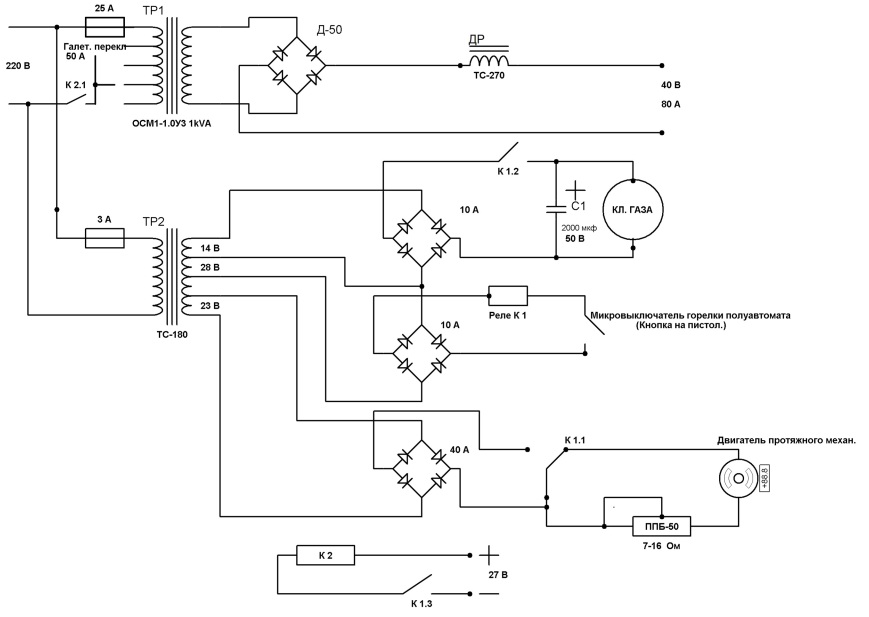

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

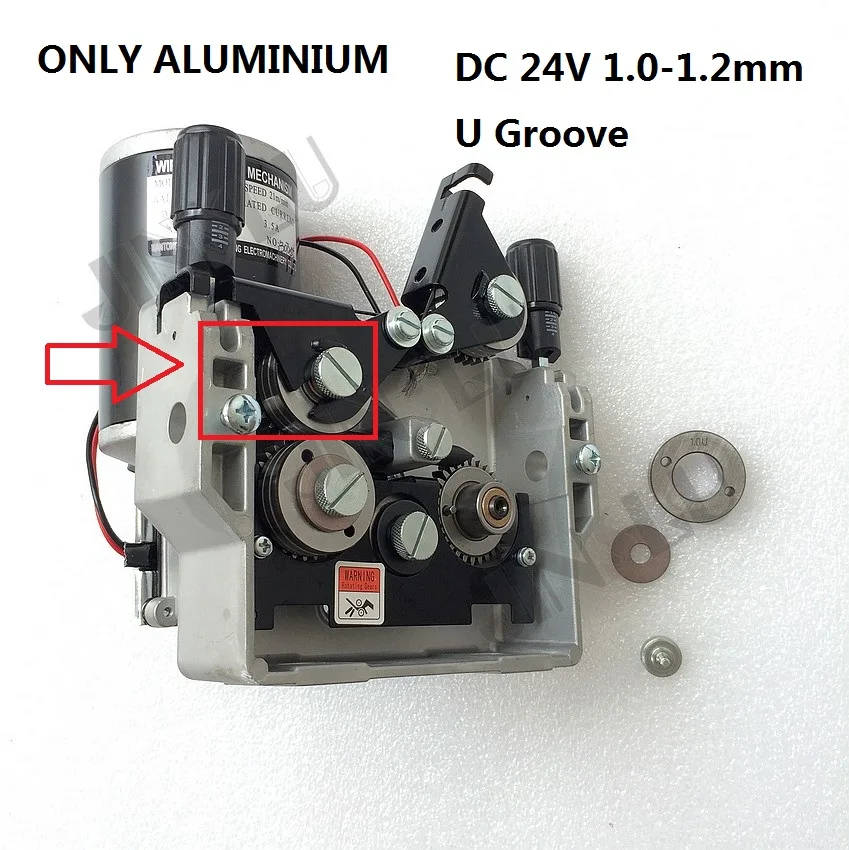

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

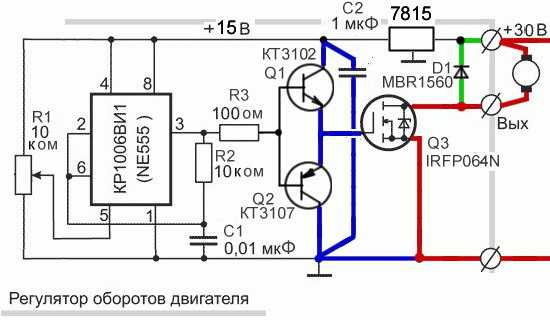

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских — наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя — до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

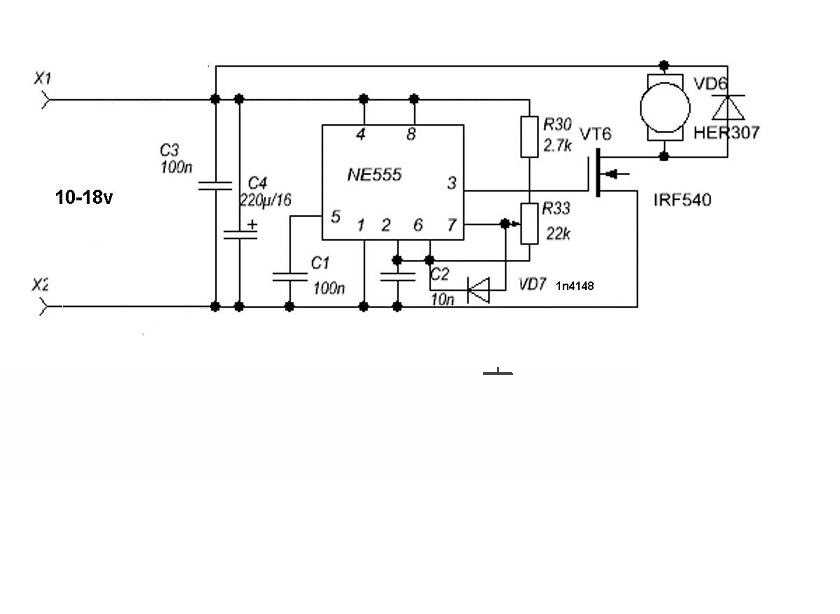

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

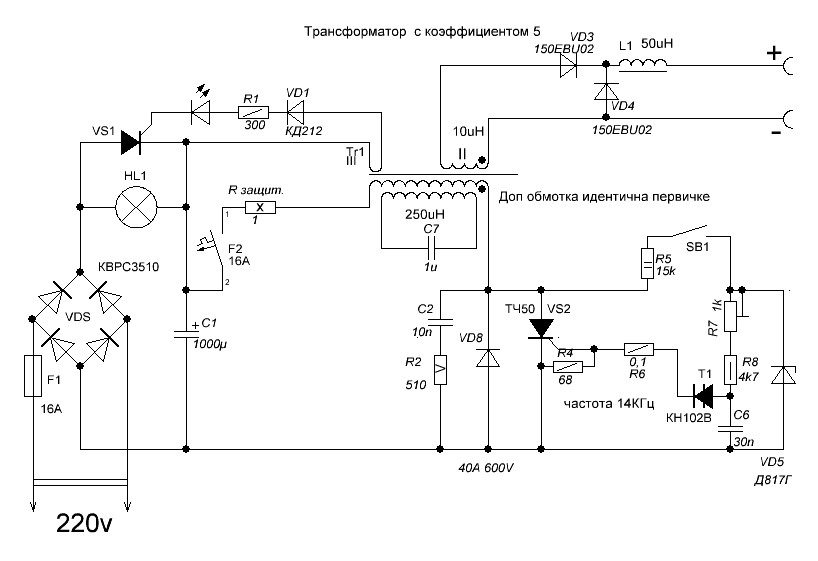

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

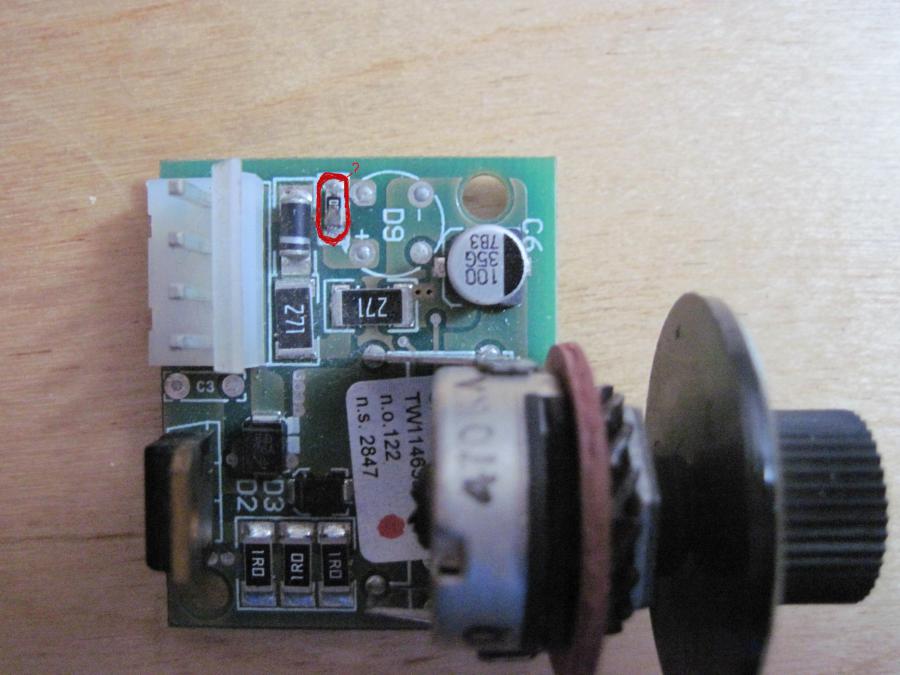

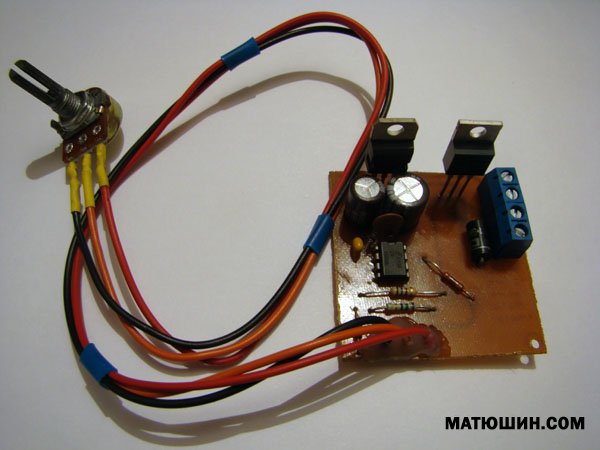

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 — проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм. кв.

кв.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| DA1 | Линейный регулятор | MC78L06A | 1 | Поиск в магазине Отрон | В блокнот | |

| DA2 | Микросхема | КР142ЕН19 | 1 | Поиск в магазине Отрон | В блокнот | |

| VT1 | MOSFET-транзистор | IRFP260 | 1 | Поиск в магазине Отрон | В блокнот | |

| VD1 | Диод | КД512Б | 1 | Поиск в магазине Отрон | В блокнот | |

| VD2 | 1N4003 | 1 | Поиск в магазине Отрон | В блокнот | ||

| VD3 | Диодный мост | KVJ25M | 1 | Поиск в магазине Отрон | В блокнот | |

| С1, С2 | Электролитический конденсатор | 100мкФ 16В | 2 | Поиск в магазине Отрон | В блокнот | |

| С3, С4 | Конденсатор | 0. 1 мкФ 1 мкФ | 2 | на 63В | Поиск в магазине Отрон | В блокнот |

| С5 | Электролитический конденсатор | 10 мкФ | 1 | на 25В | Поиск в магазине Отрон | В блокнот |

| С6 | Электролитический конденсатор | 470мкФ | 1 | на 25В | Поиск в магазине Отрон | В блокнот |

| R1, R2, R4, R6, R10 | Резистор | 1.2 кОм | 4 | 0,25Вт | Поиск в магазине Отрон | В блокнот |

| R3 | Переменный резистор | 3.3 кОм | 1 | Поиск в магазине Отрон | В блокнот | |

| R5 | Подстроечный резистор | 2. 2 кОм 2 кОм | 1 | Поиск в магазине Отрон | В блокнот | |

| Резистор | 470 Ом | 1 | 0,25Вт | Поиск в магазине Отрон | В блокнот | |

| R8 | Подстроечный резистор | 6.8кОм | 1 | Поиск в магазине Отрон | В блокнот | |

| R9 | Резистор прецизионный | 0.1 Ом | 1 | С5-5В | Поиск в магазине Отрон | В блокнот |

| R11 | Резистор прецизионный | 0.33 | 1 | С5-5В | Поиск в магазине Отрон | В блокнот |

| R12 | Резистор | 120 Ом | 1 | 1Вт | Поиск в магазине Отрон | В блокнот |

| HL1 | Светодиод | АЛ307Б | 1 | Поиск в магазине Отрон | В блокнот | |

| HL2 | Светодиод | КИПД45Б-М | 1 | Поиск в магазине Отрон | В блокнот | |

| К1 | Реле | JD2912-12VDC-1Z 40A/12В | 1 | Поиск в магазине Отрон | В блокнот | |

| Т1 | Трансформатор | XL15PEC | 1 | Поиск в магазине Отрон | В блокнот | |

Em. 1 1 | Электромагнитный клапан | на 12 В | 1 | Поиск в магазине Отрон | ||

| F1 | Предохранитель | 1А | 1 | Поиск в магазине Отрон | В блокнот | |

| Добавить все | ||||||

Скачать список элементов (PDF)

Теги:

- Sprint-Layout

Регулятор скорости подачи проволоки сварочного полуавтомата схема

индустрия »

Электротехника »

Сварочные аппараты »

Сварочный полуавтомат

Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки.

Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части.

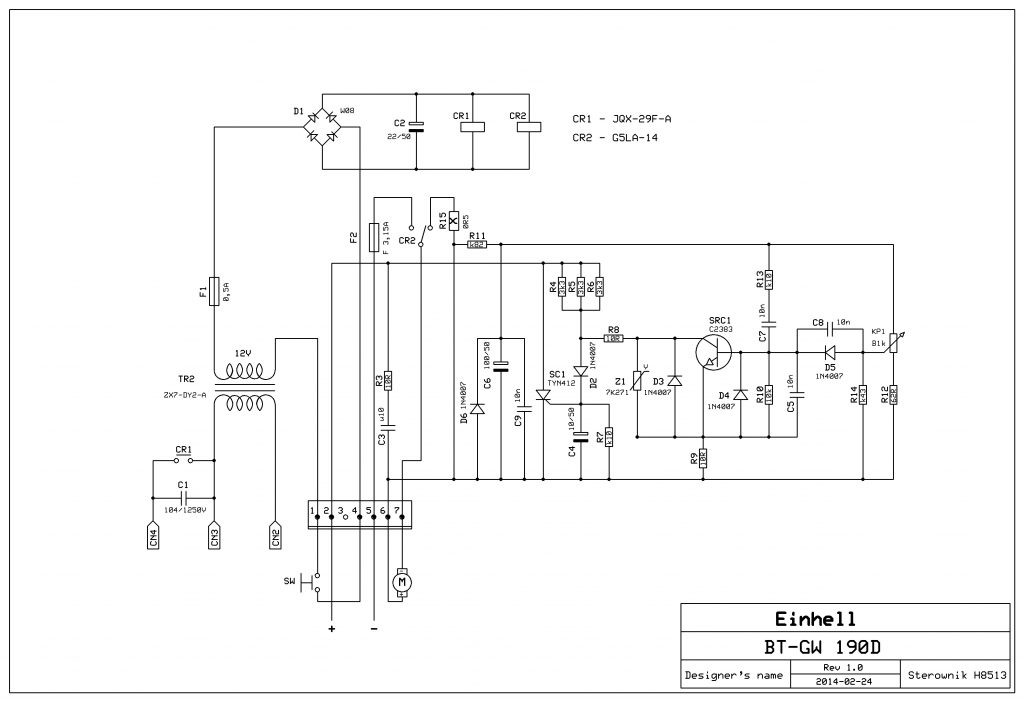

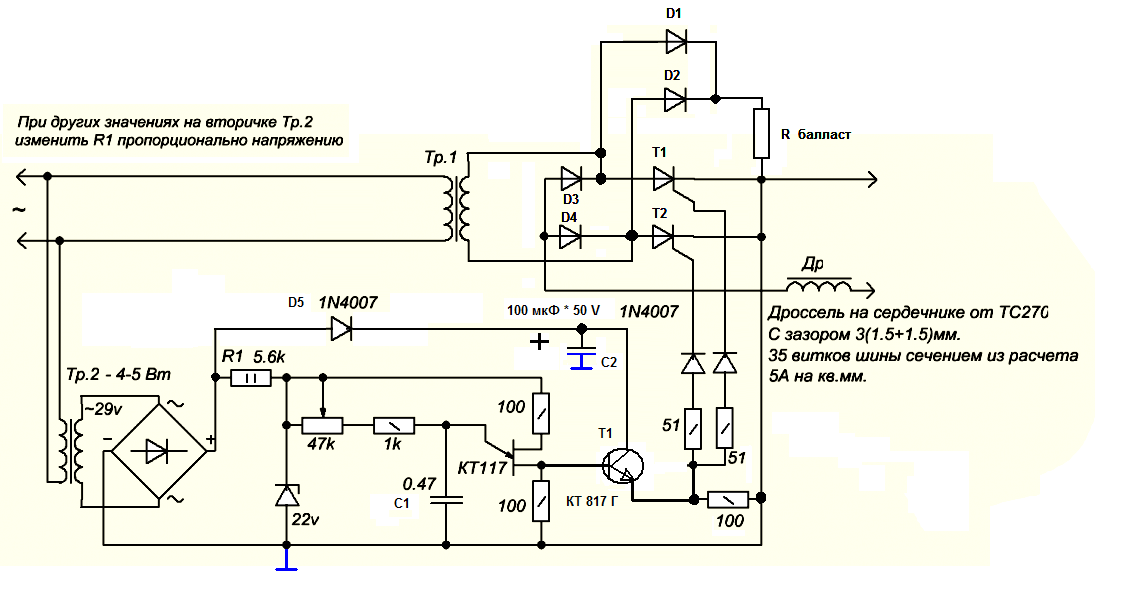

Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом.

Читайте также

- Сварочный инверторный полуавтомат

Из этой статьи вы узнаете, где и для каких сварочных процессов применяется инверторный полуавтомат, а так-же в чем его недостатки и преимущества.

…

…

Полуавтоматические механизмы подачи проволоки POWER FEED® 25M

- Индустри Плаза

- Инструменты

- Пневматические и электрические инструменты

- Сварочное оборудование

- org/ListItem»> Сварочный аппарат

…

- Полуавтоматические механизмы подачи проволоки POWER FEED® 25M

Полуавтоматические механизмы подачи проволоки POWER FEED® 25M LINCOLN ELECTRIC

Сварочный аппарат MIG

Запросить предложение Получить документацию Связаться с поставщиком

ДРУГАЯ ПРОДУКЦИЯ МАШИНА ДЛЯ СВАРКИ MIG ОТ LINCOLN ELECTRIC

Аппараты для сварки порошковой проволокой MIG | АППАРАТ ДЛЯ СВАРКИ МИГ POWERTEC® 305S

Спросите цену

Аппараты для сварки порошковой проволокой MIG CV-425

Спросите цену

Аппараты для сварки порошковой проволокой MIG POWERTEC® I320C ADVANCED MIG WELDER

Спросите цену

Тренажеры Realweld

Спросите цену

ЧЕРЕЗ ДУГУ LN-25 PRO DUAL POWER

Спросите цену

АНАЛОГОВЫЕ ПОДАЧИ ПРОВОЛОКИ (CV) LINC FEED 22M

Спросите цену

Ознакомьтесь со всеми продуктами сварочного аппарата MIG от LINCOLN ELECTRIC.

ПОЛЬЗОВАТЕЛИ ИНТЕРНЕТА ТАКЖЕ КОНСУЛЬТИРУЮТСЯ ПО КАТЕГОРИИ MIG СВАРОЧНЫЙ АППАРАТ

Аренда сварочного оборудования: EX350ie CC/CV Multioperator Paks

Спросите цену

Сварочный аппарат: Origo Mag C201

Спросите цену

Прочная кромка подачи BX (вода)

Спросите цену

Aristo Feed 3004w U6 Encl 10p

Спросите цену

Ориго Миг С200 3 фазы

Спросите цену

Цифровой переключатель подачи

Спросите цену

Ознакомьтесь со всеми товарами из категории Сварочный аппарат mig

См. также

также

Сварочный аппарат Сварочный аппарат ММА Сварочный аппарат TIG Автономный сварочный аппарат

Патент США на механизм подачи проволоки с контролем приработки. Патент (Патент № 8,225,977, выдан 24 июля 2012 г.)

Настоящее изобретение относится к области электродуговой сварки, а именно к механизму подачи проволоки, используемому в электродуговая сварка и снабжена контролем приработки проволоки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Электродуговая сварка включает подачу сварочной проволоки в барабане или на катушке, причем проволока подается механизмом подачи проволоки от источника к свариваемой детали. Проволока проходит через контактную втулку для подключения тока от источника питания к операции сварки. Во время автоматической или полуавтоматической сварки проволока подается к заготовке по мере того, как контролируемый сварочный ток направляется на контактную втулку. Для подачи проволоки к заготовке сварочный аппарат снабжен механизмом подачи проволоки, имеющим ряд подающих роликов, приводимых в движение электродвигателем со скоростью подачи сварочной проволоки (WFS), регулируемой входным напряжением двигателя. Уровень напряжения на двигателе — это параметр, контролирующий скорость подачи проволоки во время операции сварки. Когда процесс сварки запускается с помощью триггера или другого устройства последовательности запуска, двигатель вращается, приводя в действие подающий ролик, обычно через редуктор, чтобы правильно подавать сварочную проволоку к операции сварки заготовки. В начале последовательности сварки проволока направляется к заготовке до того, как будет создана дуга. В некоторых сварочных аппаратах скорость продвижения проволоки к заготовке представляет собой фиксированную медленную скорость, известную как скорость приработки. После того, как проволока создала дугу, двигатель переключается с рабочей скорости на контрольную скорость подачи проволоки, необходимую для конкретного реализуемого процесса.

Для подачи проволоки к заготовке сварочный аппарат снабжен механизмом подачи проволоки, имеющим ряд подающих роликов, приводимых в движение электродвигателем со скоростью подачи сварочной проволоки (WFS), регулируемой входным напряжением двигателя. Уровень напряжения на двигателе — это параметр, контролирующий скорость подачи проволоки во время операции сварки. Когда процесс сварки запускается с помощью триггера или другого устройства последовательности запуска, двигатель вращается, приводя в действие подающий ролик, обычно через редуктор, чтобы правильно подавать сварочную проволоку к операции сварки заготовки. В начале последовательности сварки проволока направляется к заготовке до того, как будет создана дуга. В некоторых сварочных аппаратах скорость продвижения проволоки к заготовке представляет собой фиксированную медленную скорость, известную как скорость приработки. После того, как проволока создала дугу, двигатель переключается с рабочей скорости на контрольную скорость подачи проволоки, необходимую для конкретного реализуемого процесса. Пониженная фиксированная скорость припуска требуется только в начальном цикле до того, как дуга будет создана для начала процесса сварки. Когда проволока соприкасается с заготовкой, дуга устанавливается, и скорость запуска должна быть немедленно прекращена в пользу скорости подачи проволоки. В прошлом была предложена схема автоматического управления, в которой измерялся ток в сварочной проволоке, чтобы указать, когда возникла дуга. В это время скорость подачи проволоки переключается со скорости запуска на скорость подачи проволоки (WFS). Скорость подачи проволоки — это заданный уровень, определяемый контроллером для использования в конкретном сварочном процессе. Недостатком является то, что требуется отдельная проводка в сварочном контуре.

Пониженная фиксированная скорость припуска требуется только в начальном цикле до того, как дуга будет создана для начала процесса сварки. Когда проволока соприкасается с заготовкой, дуга устанавливается, и скорость запуска должна быть немедленно прекращена в пользу скорости подачи проволоки. В прошлом была предложена схема автоматического управления, в которой измерялся ток в сварочной проволоке, чтобы указать, когда возникла дуга. В это время скорость подачи проволоки переключается со скорости запуска на скорость подачи проволоки (WFS). Скорость подачи проволоки — это заданный уровень, определяемый контроллером для использования в конкретном сварочном процессе. Недостатком является то, что требуется отдельная проводка в сварочном контуре.

НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

В настоящем изобретении не используется ток дуги для переключения двигателя с низкой скорости запуска на WFS. Наоборот, изобретение предусматривает непосредственное обнаружение наличия тока нагрузки приводного двигателя, причем этот ток отражает нагрузку, с которой работает двигатель. Определяя изменение тока нагрузки в самом двигателе, предусмотрена схема или система управления, которая переключает скорость приработки на WFS, как только проволока соприкасается с заготовкой. Таким образом, нет необходимости подключаться к сварочному контуру. Когда проволока соприкасается с заготовкой, регулируемая скорость подачи проволоки (WFS) реализуется контроллером двигателя, приводящего в движение подающие ролики. Проволока подается с уменьшенной скоростью. Когда проволока соприкасается с изделием, ток нагрузки в двигателе увеличивается, чтобы компенсировать дополнительную нагрузку, вызванную контактом проволоки с заготовкой. Схема управления двигателем определяет разницу в токе нагрузки двигателя и увеличивает скорость подачи проволоки до заданного уровня WFS, когда ток нагрузки двигателя достигает заданного уровня. В одном из вариантов настоящего изобретения предусмотрен таймер с функцией тайм-аута, поэтому скорость двигателя увеличивается до предварительно заданной WFS, если контакт с заготовкой не ощущается в течение заданного времени.

Определяя изменение тока нагрузки в самом двигателе, предусмотрена схема или система управления, которая переключает скорость приработки на WFS, как только проволока соприкасается с заготовкой. Таким образом, нет необходимости подключаться к сварочному контуру. Когда проволока соприкасается с заготовкой, регулируемая скорость подачи проволоки (WFS) реализуется контроллером двигателя, приводящего в движение подающие ролики. Проволока подается с уменьшенной скоростью. Когда проволока соприкасается с изделием, ток нагрузки в двигателе увеличивается, чтобы компенсировать дополнительную нагрузку, вызванную контактом проволоки с заготовкой. Схема управления двигателем определяет разницу в токе нагрузки двигателя и увеличивает скорость подачи проволоки до заданного уровня WFS, когда ток нагрузки двигателя достигает заданного уровня. В одном из вариантов настоящего изобретения предусмотрен таймер с функцией тайм-аута, поэтому скорость двигателя увеличивается до предварительно заданной WFS, если контакт с заготовкой не ощущается в течение заданного времени. В соответствии с другим аспектом изобретения система управления переключением на управление скоростью подачи проволоки может быть отключена в определенных режимах работы.

В соответствии с другим аспектом изобретения система управления переключением на управление скоростью подачи проволоки может быть отключена в определенных режимах работы.

В соответствии с настоящим изобретением предложен регулятор скорости двигателя, приводящего в движение подающие ролики механизма подачи проволоки, для использования в электродуговой сварке, при этом двигатель имеет низкую фиксированную или приемлемую скорость запуска и управляемая ВФС. Контроллер содержит синхронизирующую схему, активируемую при запуске двигателя, чтобы управлять двигателем на скорости запуска. Эта схема синхронизации имеет условие тайм-аута в заданный момент времени для переключения двигателя с рабочей скорости на скорость подачи проволоки. Предусмотрена схема блокировки, реагирующая на ток нагрузки приводного двигателя, для переключения двигателя со скорости запуска на скорость подачи проволоки до заданного тайм-аута таймера, когда ток нагрузки двигателя достигает фиксированного значения или уровня. .

.

В соответствии с другим аспектом настоящего изобретения предложен способ работы двигателя, приводящего в движение подающие ролики механизма подачи проволоки, используемого в аппарате для электродуговой сварки, где двигатель имеет фиксированную низкую скорость запуска и регулируемую скорость подачи проволоки. скорость подачи. Способ включает запуск двигателя на начальной скорости, измерение тока нагрузки двигателя и переключение двигателя с начальной скорости на скорость подачи проволоки при достижении током нагрузки заданного уровня. Этот метод дополнительно модифицируется путем переключения двигателя со скорости пуска на скорость подачи проволоки в заданное время, если переключения скорости не произошло в течение заданного времени, когда контролируется ток нагрузки двигателя.

Основной задачей настоящего изобретения является создание механизма подачи проволоки для аппарата для электродуговой сварки, в котором двигатель механизма подачи переключается между начальной скоростью и регулируемой скоростью подачи проволоки, когда ток нагрузки двигателя указывает на контакт проволоки с заготовкой.

Другой целью настоящего изобретения является обеспечение способа работы механизма подачи проволоки для электродуговой сварки, когда проволока подается на скорости запуска до тех пор, пока ток нагрузки двигателя не достигнет заданного уровня, указывающего на контакт проволока с заготовкой. Затем двигатель переключается на стандартную регулируемую скорость подачи для процесса сварки.

Эти и другие задачи и преимущества станут очевидны из следующего описания вместе с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой схематическую блок-схему, иллюстрирующую предшествующий уровень техники, на который направлено настоящее изобретение;

РИС. 2 представляет собой блок-схему, аналогичную фиг. 1, иллюстрирующий предпочтительный вариант осуществления настоящего изобретения; и,

РИС. 3 представляет собой блок-схему, показывающую контроллер, способ и систему управления двигателем механизма подачи проволоки с использованием настоящего изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВОПЛОЩЕНИЯ

Обратимся теперь к ФИГ. 1 и 2 схематически показан стандартный механизм подачи проволоки A, в котором сварочная проволока 10 приводится в движение подающими роликами 12 , 14 из источника подачи проволоки, показанного в виде катушки 16 . Двигатель 20 приводит в движение вал 22 , обычно через редуктор, со скоростью (WFS), определенной для конкретного процесса сварки, под управлением контроллера 30 с выходной линией напряжения 32 . Уровень напряжения на этой линии (которое может быть цифровым) определяет скорость вращения валков 12 , 14 . Контроллер 30 имеет заданную скорость подачи проволоки, определяемую входной информацией из блока 40 , эта скорость согласуется с желаемым процессом сварки электродуговой сварки с использованием механизма подачи проволоки. Аппарат для дуговой сварки включает в себя устройство 50 последовательности запуска, схематично показанное как пусковой механизм 52 , хотя при автоматической сварке обычно используются другие устройства последовательности запуска. Источник питания 60 включает выходные провода 62 , 64 , один из которых подсоединяется к пистолету или горелке 66 , имеющей внутреннюю контактную втулку в соответствии со стандартной технологией сварки. Проволока 10 перемещается роликами 12 , 14 по направлению к заготовке WP так, что проволока образует удлинение E, выступающее из пистолета 66 . Ток направляется между удлинителем E и заготовкой WP от источника питания 60 при контакте между проводом и заготовкой. После этого бросает 12 , 14 продолжайте подавать сварочную проволоку 10 к заготовке с требуемой скоростью подачи проволоки, поддерживаемой контроллером 30 , для отработки желаемого процесса сварки.

Аппарат для дуговой сварки включает в себя устройство 50 последовательности запуска, схематично показанное как пусковой механизм 52 , хотя при автоматической сварке обычно используются другие устройства последовательности запуска. Источник питания 60 включает выходные провода 62 , 64 , один из которых подсоединяется к пистолету или горелке 66 , имеющей внутреннюю контактную втулку в соответствии со стандартной технологией сварки. Проволока 10 перемещается роликами 12 , 14 по направлению к заготовке WP так, что проволока образует удлинение E, выступающее из пистолета 66 . Ток направляется между удлинителем E и заготовкой WP от источника питания 60 при контакте между проводом и заготовкой. После этого бросает 12 , 14 продолжайте подавать сварочную проволоку 10 к заготовке с требуемой скоростью подачи проволоки, поддерживаемой контроллером 30 , для отработки желаемого процесса сварки. В соответствии с предшествующим уровнем техники, показанным на фиг. 1, один из силовых проводов 62 , 64 снабжен токовым шунтом 70 или другим устройством считывания тока, таким как трансформатор тока, для управления двухпозиционной коммутационной сетью 72 9009.8 . Эта сеть переключает двигатель 20 между скоростью запуска, которая является низкой скоростью, и скоростью подачи проволоки (WFS), определяемой настройкой скорости подачи проволоки в блоке 40 . Логика на линии 74 от коммутационной сети 72 определяет настройку скорости контроллера 30 . Скорость переключается между начальной низкой скоростью и контролируемой скоростью подачи проволоки. В предшествующем уровне техники, когда ток дуги достигал заданного уровня, коммутация сети 72 изменил логику в строке 72 , чтобы переключить двигатель с низкой скорости запуска на нормальную скорость подачи проволоки для процесса сварки.

В соответствии с предшествующим уровнем техники, показанным на фиг. 1, один из силовых проводов 62 , 64 снабжен токовым шунтом 70 или другим устройством считывания тока, таким как трансформатор тока, для управления двухпозиционной коммутационной сетью 72 9009.8 . Эта сеть переключает двигатель 20 между скоростью запуска, которая является низкой скоростью, и скоростью подачи проволоки (WFS), определяемой настройкой скорости подачи проволоки в блоке 40 . Логика на линии 74 от коммутационной сети 72 определяет настройку скорости контроллера 30 . Скорость переключается между начальной низкой скоростью и контролируемой скоростью подачи проволоки. В предшествующем уровне техники, когда ток дуги достигал заданного уровня, коммутация сети 72 изменил логику в строке 72 , чтобы переключить двигатель с низкой скорости запуска на нормальную скорость подачи проволоки для процесса сварки. Это смещение происходит в начале операции сварки, как показано логикой в строке 76 . При инициировании устройства 50 последовательности дуги коммутационная сеть 72 переключает контроллер на пусковую низкую скорость. Когда ток, определяемый шунтом 70 , достигает заданного уровня сварки, что указывает на дугу, коммутационная сеть 72 изменяет логику в строке 74 . Логика в строке 74 переключается со скорости запуска на нормальную скорость подачи проволоки. Следовательно, в начале операции сварки проволока 10 движется к заготовке WP по мере того, как напряжение прикладывается к выводам 62 , 64 . Когда удлинение E касается заготовки, создается дуга и ток течет по линии 62 . Этот ток определяется шунтом 70 , переключающим логику на линии 9.0097 74 коммутационной сети 72 .

Это смещение происходит в начале операции сварки, как показано логикой в строке 76 . При инициировании устройства 50 последовательности дуги коммутационная сеть 72 переключает контроллер на пусковую низкую скорость. Когда ток, определяемый шунтом 70 , достигает заданного уровня сварки, что указывает на дугу, коммутационная сеть 72 изменяет логику в строке 74 . Логика в строке 74 переключается со скорости запуска на нормальную скорость подачи проволоки. Следовательно, в начале операции сварки проволока 10 движется к заготовке WP по мере того, как напряжение прикладывается к выводам 62 , 64 . Когда удлинение E касается заготовки, создается дуга и ток течет по линии 62 . Этот ток определяется шунтом 70 , переключающим логику на линии 9.0097 74 коммутационной сети 72 . Этот предшествующий уровень техники имеет небольшую неточность, которая преодолевается настоящим изобретением, показанным на фиг. 2 и требует сращивания сварочного провода.

Этот предшествующий уровень техники имеет небольшую неточность, которая преодолевается настоящим изобретением, показанным на фиг. 2 и требует сращивания сварочного провода.

Стандартный механизм подачи проволоки A, как показано на РИС. 1, изменен, как показано на фиг. 2, сняв датчик тока дуги 70 . Положение коммутационной сети 72 определяется логикой на линии 76 , как указано ранее. Для переключения с обкаточной скорости регулятором 30 до регулируемой скорости подачи проволоки, в настоящем изобретении используется датчик 100 тока нагрузки для измерения тока нагрузки двигателя 20 , определяемого через вход 102 . Сигнал, представляющий уровень тока нагрузки в двигателе 20 , выводится в линии 104 и направляется на схему сравнения 110 , которая имеет отрегулированное значение K, указывающее на требуемый пороговый ток двигателя 20 для переключения. между скоростью запуска и скоростью подачи проволоки. Когда двигатель 20 инициируется секвенсором запуска 50 для работы на низкой скорости для запуска, коммутационная сеть 72 находится в своем первом (пусковом) положении, ожидая сигнала переключения на выходе 112 компаратора 110 . Этот сигнал переключения возникает, когда напряжение или цифровая информация на выходной линии 104 достигает желаемого уровня, указывающего на то, что двигатель 20 вызвал расширение E для контакта с заготовкой WP. Когда это происходит, в строке 9 создается сигнал переключения.0097 112 . Это переключает коммутационную сеть 72 из положения начальной скорости в положение контролируемой скорости подачи проволоки. Логика на линии 74 указывает контроллеру 30 переключиться в надлежащее состояние. Таким образом, контакт проволоки с заготовкой инициирует переключение контроллера 30 из режима обкатки в нормальный режим сварки.

между скоростью запуска и скоростью подачи проволоки. Когда двигатель 20 инициируется секвенсором запуска 50 для работы на низкой скорости для запуска, коммутационная сеть 72 находится в своем первом (пусковом) положении, ожидая сигнала переключения на выходе 112 компаратора 110 . Этот сигнал переключения возникает, когда напряжение или цифровая информация на выходной линии 104 достигает желаемого уровня, указывающего на то, что двигатель 20 вызвал расширение E для контакта с заготовкой WP. Когда это происходит, в строке 9 создается сигнал переключения.0097 112 . Это переключает коммутационную сеть 72 из положения начальной скорости в положение контролируемой скорости подачи проволоки. Логика на линии 74 указывает контроллеру 30 переключиться в надлежащее состояние. Таким образом, контакт проволоки с заготовкой инициирует переключение контроллера 30 из режима обкатки в нормальный режим сварки. Следовательно, нет необходимости определять, образовалась ли дуга, что требует измерения тока дуги. В этом нет необходимости при реализации настоящего изобретения. Не происходит сращивания сварочных проводов.

Следовательно, нет необходимости определять, образовалась ли дуга, что требует измерения тока дуги. В этом нет необходимости при реализации настоящего изобретения. Не происходит сращивания сварочных проводов.

Реализация настоящего изобретения осуществляется в цифровом виде с помощью обычного цифрового процессора, связанного с механизмом подачи проволоки, и программа для выполнения изобретения схематически показана на фиг. 3. Программа запуска SP инициируется секвенсором запуска 50 . Последовательности заставляют двигатель вращаться, как показано блоком 120 . Цифровой сигнал на линии 120 a указывает контроллеру 30 запустить двигатель 20 . В то же время цифровой таймер 122 запущен для реализации аспекта переопределения настоящего изобретения. Когда таймер 122 запускается, в строке 124 появляется логика для активации компаратора 110 для определения уровня тока нагрузки двигателя, отображаемого в виде цифрового сигнала в строке 104 . Если ток нагрузки ниже установленного уровня, обозначенного K, появляется сигнал в линии НО 130 на вход логического элемента И 140 , имеющего выход 142 . Этот выход поддерживает двигатель 20 работает на низкой скорости, как указано в первом условии 72 А коммутационной сети 72 . Когда ток нагрузки двигателя на линии 104 достигает уровня K, в строке 130 появляется логический 0, чтобы дать логическому 0 в строке 142 завершающее условие 72 A. В это время в строке появляется логическая 1 132 . Эта линия является входом вентиля ИЛИ 150 . Логическая 1 на вентиле ИЛИ дает логическую 1 на выходной линии 9.0097 152 , чтобы переместить коммутационную сеть 72 в ее переключаемое положение 72 B, вызывая высокую скорость, обозначенную как WFS.

Если ток нагрузки ниже установленного уровня, обозначенного K, появляется сигнал в линии НО 130 на вход логического элемента И 140 , имеющего выход 142 . Этот выход поддерживает двигатель 20 работает на низкой скорости, как указано в первом условии 72 А коммутационной сети 72 . Когда ток нагрузки двигателя на линии 104 достигает уровня K, в строке 130 появляется логический 0, чтобы дать логическому 0 в строке 142 завершающее условие 72 A. В это время в строке появляется логическая 1 132 . Эта линия является входом вентиля ИЛИ 150 . Логическая 1 на вентиле ИЛИ дает логическую 1 на выходной линии 9.0097 152 , чтобы переместить коммутационную сеть 72 в ее переключаемое положение 72 B, вызывая высокую скорость, обозначенную как WFS. В то же время инвертор 154 подает логический 0 на логический элемент И 140 . Это создает логический 0 в строке 142 для деактивации скорости запуска двигателя 20 . Логический элемент 140 выдает логический 0 в строке 142 при наличии логической 1 в строке 152 и логической 1 в строке 130 , что указывает на то, что уровень K не достигнут. Таким образом, таймер 160 переводит сеть 72 в состояние 72 B во время тайм-аута, даже если этот сдвиг не был сделан компаратором 110 . Эта концепция тайм-аута используется при пуске двигателя и до того, как ток нагрузки достигнет уровня K. После достижения уровня K логическая 1 в строке 132 создает логическую 1 в строке 152 , деактивируя вентиль . 140 от действия сигнала на линии 164 и включения режима переключения скорости подачи проволоки 72 Б сети 72 .

В то же время инвертор 154 подает логический 0 на логический элемент И 140 . Это создает логический 0 в строке 142 для деактивации скорости запуска двигателя 20 . Логический элемент 140 выдает логический 0 в строке 142 при наличии логической 1 в строке 152 и логической 1 в строке 130 , что указывает на то, что уровень K не достигнут. Таким образом, таймер 160 переводит сеть 72 в состояние 72 B во время тайм-аута, даже если этот сдвиг не был сделан компаратором 110 . Эта концепция тайм-аута используется при пуске двигателя и до того, как ток нагрузки достигнет уровня K. После достижения уровня K логическая 1 в строке 132 создает логическую 1 в строке 152 , деактивируя вентиль . 140 от действия сигнала на линии 164 и включения режима переключения скорости подачи проволоки 72 Б сети 72 .

…

…