Порядок настройки краскопульта — база знаний Kuzovnoy.Ru

Качественное лакокрасочное покрытие во многом зависит от его правильного нанесения на деталь. Именно точная настройка краскопульта обеспечит равномерное покрытие поверхности материалом и создаст его необходимую толщину.

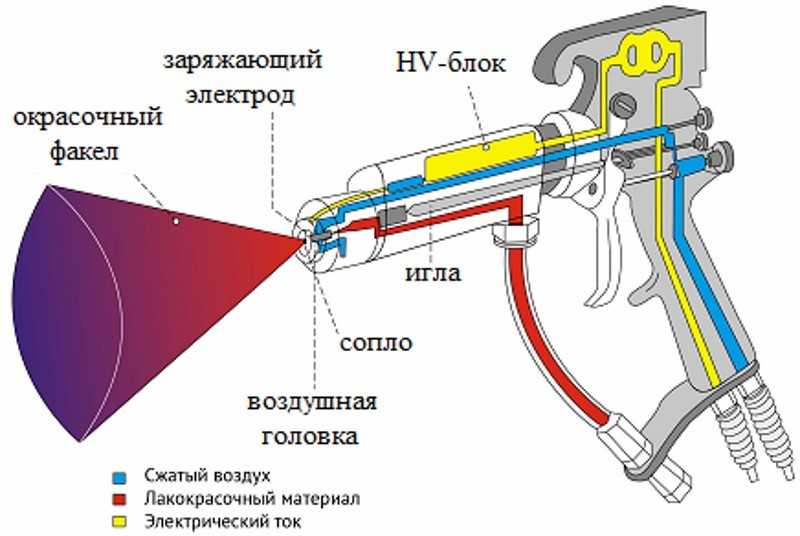

Краскопульт (распылитель, пульверизатор или окрасочный пистолет) – это специальный инструмент, позволяющий наносить краску и другие материалы на поверхность изделия методом распыления под воздействием давления воздуха.

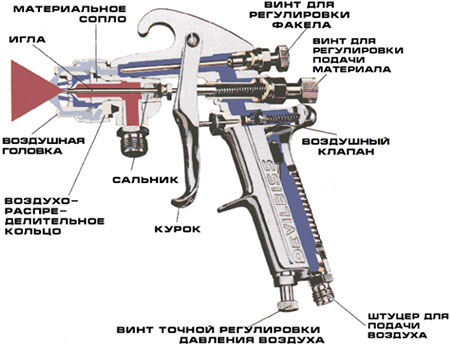

Основные регулировочные настройки краскопульта

Большая часть краскопультов, использующихся для покраски кузовных деталей, имеет три основных регулятора, позволяющих настроить необходимую подачу материала.

- Регулятор подачи краски;

- Регулятор подачи воздуха;

- Регулятор формы факела.

Регулятор подачи краски осуществляет регулировку положения иглы.

Регулятор подачи воздуха позволяет осуществлять регулировку воздуха, который выходит из сопла и расщепляет краску. Если на входе воздуха в пистолет установлен регулятор давления и манометр, то регулировку потока воздуха можно осуществлять с помощью него. При этом регулятор подачи воздуха на краскопульте полностью открывается. Такой метод регулировки используется чаще всего. Он более точный.

Регулятор формы факела осуществляет регулировку движения воздуха по каналам, ведущим к отверстиям расположенным на выступах головки распылителя. Именно этот поток воздуха придает форму факелу. При закрытом состоянии этого регулятора факел будет в форме круга. При увеличении подачи воздуха форма факела будет изменяться и становится ближе к сигарообразной.

Порядок настройки краскопульта

При помощи регуляторов необходимо создать определенную подачу материала и придать необходимую форму факелу. Это позволит создать оптимальные условия для качественного нанесения лакокрасочного покрытия.

Каждый маляр настраивает краскопульт под себя. Но для новичков есть некоторые рекомендации, которых стоит придерживаться на первоначальном этапе.

Для начала необходимо выставить давление подачи воздуха, равное 2 атмосферам. Это давление должно быть на входе в краскопульт. Если вы опираетесь на показания манометра, установленного на компрессоре, следует учитывать потерю давления в шланге. В процессе регулировки необходимо попробовать распыление краски при незначительном отклонении давления как в большую, так и в меньшую сторону. Это будет полезно для дальнейшего анализа и выработки индивидуальных настроек краскопульта. Рабочее давление выставляется при открытом положении краскопульта.

Далее настраивается подача краски. Для этого необходимо из закрученного положения регулятора открыть его на два оборота. Это ваша отправная точка. Опытные маляры полностью открывают регулятор подачи краски, но при этом увеличивают давление воздуха. При таком нанесении краски обеспечивается хорошая укрывистость детали. Для новичка такие настройки опасны образованием подтеков.

Далее необходимо придать форму факелу. Оптимальной считается сигарообразная форма факела. Постепенно открывая следующий регулировочный болт, придаем нужную форму факелу.

При завершении регулировки делаем несколько пробных проходов на какой-нибудь поверхности. При необходимости выполняем более точную настройку.

Внимание

При изменении настроек краскопульта может меняться давление на входе, при необходимости подрегулировать.

Заключение

Настройка краскопульта серьезно влияет на качество нанесенного покрытия. Существуют и другие факторы, способные повлиять на правильное формирование факела. Это качество используемых материалов и степень их вязкости.

Существуют и другие факторы, способные повлиять на правильное формирование факела. Это качество используемых материалов и степень их вязкости.

давление для краски и лака

Правильная настройка краскопульта – залог отличного результата работы. Краскопульт обеспечивает ровное покрытие поверхности, без разводов и следов, которые возникают в ходе окрашивания кистью. Краскопульт – незаменимая вещь для тех, кто заботится об уюте в своей квартире. Существуют правила настройки этого устройства.

Для получения желаемого результата при работе с краскопультом необходимо правильно его настроить.

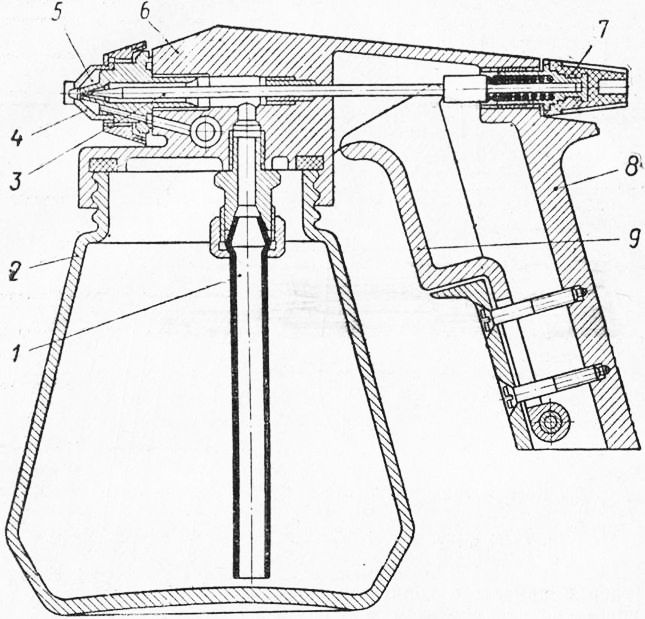

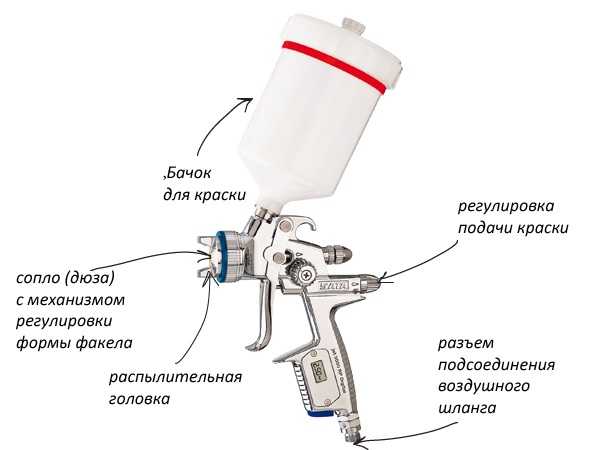

Устройство краскопульта и задачи регулировки

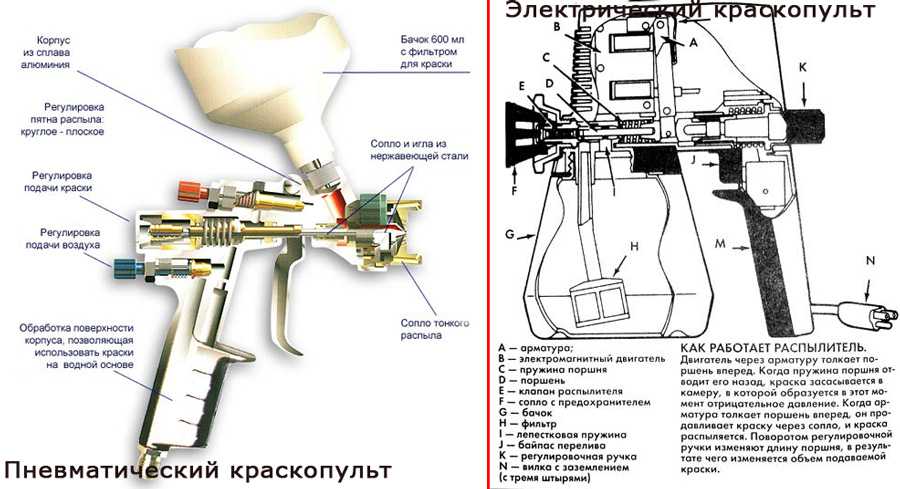

Современные модели краскопультов имеют схожее строение. Их основные элементы – это:

- бачок для краски;

- рукоятка;

- регулятор подачи краски;

- регулятор подачи воздуха;

- сопло, на котором размещены отверстия для разбивки краски;

- механизм регуляции пятна распыления;

- материальное сопло с диффузором и иглой.

Устройство краскопульта.

Все современные модели краскопультов устроены таким образом, чтобы при необходимости легко отрегулировать любые нужные для нормальной работы параметры с помощью трех регуляторов.

Регулировать краскопульт можно только после того, как в бачок залита краска. Для настройки понадобится поверхность, на которой можно будет проводить тестирование работы. Вполне подойдет участок стены с закрепленным на нем листом ватмана.

Правильный подход к настройке краскопульта определяет конечный результат работы. Тонкая настройка требует соблюдения 4 основных условий:

- подготовка краски;

- установка факела нужного размера;

- установка правильного давления воздуха;

- регулирование подачи краски.

Соблюдение всех этих условий может гарантировать прекрасный результат работы. Кроме того, поверхность, окрашенная правильно отрегулированным краскопультом, выглядит более ровной и скорее высыхает, а сам процесс проходит гораздо легче и быстрее.

Вернуться к оглавлению

Подготовка краски к работе

Настройка и регулировка краскопульта.

Перед тем как настроить краскопульт, стоит уделить внимание подготовке краски. В первую очередь нужно правильно смешать красящее вещество и активатор. Мастера и те, кто уже имеет немалый опыт покраски с помощью краскопульта, могут отмерить количество компонентов на глаз. Обычно сначала засыпается красящий компонент, потом к нему постепенно добавляется активатор – и так до нужной консистенции.

Новичкам же лучше повременить с экспериментами и развести состав, четко отмеряя количество составляющих. Как это сделать и необходимые пропорции – обычно все это написано на упаковке. Например, если указана маркировка 2х1, то следует взять 1 часть активатора и 2 части смеси.

Для смешивания объемов обычно используется мерная линейка. Но если таковой нет, можно обойтись мерной емкостью. В этом случае на емкость наносится градуировка, с ее помощью будет легче отмерить необходимые порции смеси и активатора.

Немаловажный фактор, определяющий качество готовой поверхности, – уровень вязкости состава. Если его учесть, работа пойдет гораздо быстрее, а поверхность стен приобретет привлекательный глянец. Чтобы добиться необходимой вязкости, нужно добавить растворитель. Объем растворителя также указывается на упаковке. Обозначается он следующим образом: 2х1 + 10%. В этом случае 2х1 – это соотношение объемов смеси и активатора, а объем растворителя – это 10% от общего объема смеси.

Уделяя должное внимание подготовке краски, можно быть уверенным в хорошем результате. Но если нет соответствующего опыта, стоит обратиться к инструкции. Поэтому, выбирая смесь, стоит обращать внимание не только на цвет и цену. На упаковке должно быть подробное руководство по подготовке материала к работе.

Вернуться к оглавлению

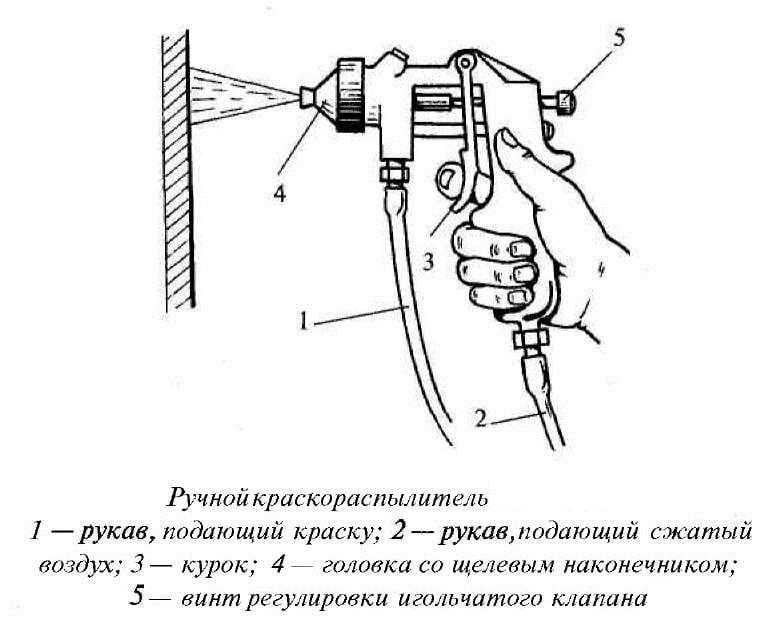

Размер факела и регулировка подачи краски

Регулировка подачи краски краскопульта

Регулировка краскопульта начинается с выставления ширины факела. Оптимальный размер факела напрямую зависит от площади поверхности, которую необходимо покрасить.

Полное окрашивание поверхности требует максимального факела. Это обеспечит оптимальную скорость работы и равномерное нанесение. При окрашивании разными цветами, когда бывают достаточно узкие переходы цвета, ширину факела необходимо уменьшить и проверить на ватмане. Обратите внимание, что вместе с уменьшением ширины факела необходимо снизить подачу воздуха.

Когда установлены ширина факела и оптимальное давление, можно отрегулировать подачу краски. Винт регулировки нужно полностью закрутить, затем отпустить на 2 оборота. Сразу большую подачу устанавливать не стоит: так можно только испортить поверхность и потратить краску.

Также это может привести к загрязнению окрасочной камеры и неэстетичному виду поверхности. Поэтому для начала лучше установить малую подачу, а затем, по необходимости, увеличить ее в процессе покраски.

Механизм регулировки подачи краски действует следующим образом: движение стальной иглы ограничивается винтом. Поэтому полностью открыть отверстие, через которое выходит краска, она не может.

Вернуться к оглавлению

Регулирование подачи давления

Правила работы с краскопультом.

Настроить давление воздуха – более сложная задача. Если этот показатель установлен правильно, то равномерность окраски будет максимальной. Сложность заключается в том, что для каждого случая этот показатель уникален. Показателями в данном случае служат:

- модель краскопульта;

- показатель вязкости;

- тип ЛКМ (лакокрасочного материала).

Установка оптимального давления в краскопульте осуществляется с помощью регулятора, который встраивается в рукоятку или может быть съемным. В первом случае давление изменяется при нажатом курке. Если не сделать этого, то при нажатиях курка давление в краскопульте будет резко возрастать и краска распылится неравномерно. Если регулятор съемный, то его нужно открыть полностью в том месте, где ресивер соединяется со шлангом. Затем нужно нажать на курок и установить нужное значение.

Давление, необходимое для правильной работы краскопульта, обычно указывается в сопроводительной документации. Но если документы утеряны или по какой-либо иной причине показатель давления неизвестен, его можно определить опытным путем.

Но если документы утеряны или по какой-либо иной причине показатель давления неизвестен, его можно определить опытным путем.

Для этого нужно залить в бак краску, открыть регуляторы. Регулируем давление: оценить этот показатель можно с помощью короткого (1 сек.) вспрыска на поверхность. Полученный отпечаток нужно тщательно осмотреть, оценив все разбрызгивания, размер и форму капель.

Если отпечаток напоминает грушу или полумесяц, значит, головка или дюза неисправны, возможно, загрязнены. Текущие капли получаются из-за недостаточного давления, а восьмерка говорит о том, что давление избыточно. Регулировать давление нужно до тех пор, пока на листе не получится хорошо очерченный след без подтеков, уплотнений. Тестовые вспрыски нужно делать примерно в 20 см друг от друга.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=Q3GPm3QxpsI

Существуют определенные рекомендации относительно оптимального давления на входе в шланг. Они зависят в первую очередь от вида краскопульта:

- традиционный вид (высокое давление): рекомендуется устанавливать значение в пределах 2,5-3,5 атм.

;

; - краскопульты низкого давления: рекомендованная величина – от 1,5 до 2,5 атм.

Кроме этого, стоит учитывать, что на каждые 6 м шланга рекомендуется добавлять по 0,5 атм.

Правильный выбор давления и правильная настройка краскопульта позволяют получать качественное покрытие.

Вернуться к оглавлению

Рекомендации по работе с краскопультом

Правильный уход за краскопультом позволит повысить срок эксплуатации и получить хороший результат при работе. Достаточно следовать нескольким правилам.

- Нельзя пистолет полностью погружать в растворитель.

- После окончания работы краскопульт необходимо хорошо промывать. Это поможет избежать проблем во время регулировки и эксплуатации.

- Хранить устройство можно только в сухом месте. Перед тем как оставить на хранение, особенно если оно будет продолжительным, пистолет стоит разобрать, все детали тщательно промыть и почистить.

- Даже минимального засорения вентиляционного отверстия в бачке для краски достаточно, чтобы подача стала неравномерной.

Поэтому после эксплуатации его следует очистить.

Поэтому после эксплуатации его следует очистить.

http://www.parnikiteplicy.ru/www.youtube.com/watch?v=VLJHzhLty80

Напоследок стоит немного сказать о покупке краскопульта. Следует приобретать инструмент только от известных производителей. При этом надо быть готовым к тому, что стоить он будет недешево. Использование простого устройства, даже при условии правильной настройки краскопульта, не гарантирует долгой и бесперебойной работы. Например, китайские инструменты хорошо проходят первичную проверку, но приобретать такую модель новичку не стоит.

Настройка должна быть очень тонкой, а выбор краски – очень тщательным.

Страница не найдена |

Специализируется на оказании помощи электростанциям в решении проблем, связанных с эксплуатацией и техническим обслуживанием.

Звоните: 205.453.0236

Последние новости

Достоинства и заводской опыт пилотных испытаний катализаторов SCR

Запросите копию презентации, просто заполнив форму ниже:0011

Презентация ICT «Максимизация ценности от отбора проб и тестирования катализаторов» на конференции Reinhold NOx-Combustion-CCR/PCUG в феврале 2019 года теперь онлайн. Если вы пропустили конференцию, не волнуйтесь… вы можете скачать ее ниже. Запросите копию презентации, просто заполнив форму ниже:

Если вы пропустили конференцию, не волнуйтесь… вы можете скачать ее ниже. Запросите копию презентации, просто заполнив форму ниже:

Подробнее

Окупаемость инвестиций в испытания катализаторов SCR

Когда дело доходит до замены катализаторов, операторы электростанций часто следуют рекомендациям производителя. Многие производители используют стандартизированную модель, чтобы предсказать, когда пора заменить слои катализатора. Но если вы похожи на большинство EGU, вы можете задаться вопросом, учитывает ли этот стандартный график замены уникальные условия эксплуатации вашего […]

Читать далее

ICT проведет день открытых дверей: гости узнают о новой экспериментальной установке для испытаний катализаторов 14-15 ноября 2018 г.

ICT проведет день открытых дверей: гости узнают о новой экспериментальной установке для испытаний катализаторов 14–15 ноября 2018 г. Расписание дня открытых дверей Среда, 14 ноября: с 8:00 до 17:00. Четверг, 15 ноября: с 8:00 до 17:00. За дополнительной информацией обращайтесь: Элизабет ~ [email protected]

Четверг, 15 ноября: с 8:00 до 17:00. За дополнительной информацией обращайтесь: Элизабет ~ [email protected]

Читать далее

Innovative Combustion Technologies расширяет спектр услуг по селективному каталитическому восстановлению (SCR)

Компания Innovative Combustion Technologies, Inc. (ICT) с гордостью сообщает о заключении соглашения с компанией Southern Research об управлении и эксплуатации ее лабораторной установки для испытаний катализаторов SCR с 1 ноября 2016 г. Благодаря этому соглашению ICT добавляет новые возможности обеспечить тестирование активности катализатора для существующих возможностей настройки SCR и тестирования производительности в полевых условиях. ICT будет […]

Читать дальше

Innovative Combustion Technologies – новый агент по продажам Loesche Energy Systems

Компания Innovative Combustion Technologies (ICT) рада сообщить, что мы являемся новым торговым агентом Loesche Energy Systems, Ltd. (LES) в Северной Америке для динамических классификаторов, измельчителей и технических услуг, связанных с размером сокращение твердого топлива для энергетики. Компания Loesche GmbH была основана в 1906 году в Берлине, […]

(LES) в Северной Америке для динамических классификаторов, измельчителей и технических услуг, связанных с размером сокращение твердого топлива для энергетики. Компания Loesche GmbH была основана в 1906 году в Берлине, […]

Подробнее

Системы инертизации мельниц Презентация для ASBCUG

Инертизация мельниц и измельчитель/смягчение взрывоопасности мельниц Richard P. [email protected] (205) 453-0236 Ежегодное собрание 2013 | WWW.PRBCOALS.COM Угольные мельницы — сердце угольной электростанции Максимальная производительность, надежность и производительность вашей работы зависят от важнейших функций, которые выполняют ваши угольные мельницы: подготовка угля для правильного сжигания. (тонкость, распределение топлива, пропускная способность) Обеспечение 100% […]

Подробнее

«Чертеж» Ваш измельчитель для повышения производительности

Мы завершаем нашу серию из двух частей, посвященную методам эксплуатации и обслуживания измельчителей, пошаговым обзором важных областей, в которых пристальное внимание к размерам и конструктивным особенностям позволит увеличить объем угля. мощность обработки. В первой части этой серии, опубликованной в выпуске POWER за октябрь 2008 г. («Изменение тонкости очистки топлива»), исследовалась важность балансировки подачи топлива и воздуха, поступающего в измельчитель, и выхода из него для обеспечения хорошего сгорания угля в топке. В этой статье мы сосредоточимся исключительно на методах эксплуатации и обслуживания измельчителей, которым должно следовать каждое предприятие.

мощность обработки. В первой части этой серии, опубликованной в выпуске POWER за октябрь 2008 г. («Изменение тонкости очистки топлива»), исследовалась важность балансировки подачи топлива и воздуха, поступающего в измельчитель, и выхода из него для обеспечения хорошего сгорания угля в топке. В этой статье мы сосредоточимся исключительно на методах эксплуатации и обслуживания измельчителей, которым должно следовать каждое предприятие.

Поколение назад производственные допуски были намного слабее, что привело к гораздо большему изменению ключевых размеров, чем мы считаем приемлемым сегодня. У некоторых читателей термин «чертеж» вызовет воспоминания о хот-роде двигателя Detroit V8 после тщательной обработки и сборки в соответствии со спецификациями производителя или «чертежами». Ожидаемым результатом была выходная мощность выше, чем у стандартного двигателя прямо из выставочного зала, и мы редко разочаровывались. Мы будем использовать тот же термин в этой статье для обозначения процесса восстановления измельчителя или мельницы (эти термины взаимозаменяемы) до производительности лучше, чем в выставочном зале.

Балансирующий акт

Мелкоизмельченная угольная пыль, распределенная по горелкам, сжигается во взвешенном состоянии, подобно природному газу. Для оптимизации сжигания в топке воздушно-топливную смесь можно легко разделить поровну между угольными трубами, выходящим из мельницы, и она будет гореть так же, как природный газ, если уголь очень тонко измельчен до среднего размера частиц около 50 микрон. Имейте в виду, что разница в плотности между углем и воздухом составляет примерно 1000 к 1. Эффективное выполнение этого действия по уравновешиванию является хорошим показателем высокой производительности измельчителя.

Повышение производительности измельчителя часто может быть достигнуто за счет установки допусков и настроек. На большинстве угольных электростанций, которые мы посещаем, используются измельчители с вертикальным шпинделем или измельчители с вертикальным валом, который приводит в движение измельчающее кольцо или стол. «Вертикальный шпиндель» обычно используется в промышленности для включения измельчителей, таких как MPS, MB, MBF, RP, Raymond Bowl (RP) и других. Интересно, что если вы внимательно посмотрите на два измельчителя с заданным весом в час производительности, многие конструктивные и эксплуатационные характеристики очень похожи. Возьмем два измельчителя оригинального оборудования от разных производителей, рассчитанные на измельчение угля примерно на 120 000 фунтов в час: один с мельницей RP (рис. 1), а другой с дизайном MPS (рис. 2).

Интересно, что если вы внимательно посмотрите на два измельчителя с заданным весом в час производительности, многие конструктивные и эксплуатационные характеристики очень похожи. Возьмем два измельчителя оригинального оборудования от разных производителей, рассчитанные на измельчение угля примерно на 120 000 фунтов в час: один с мельницей RP (рис. 1), а другой с дизайном MPS (рис. 2).

1. Типичная шаровая мельница RB под давлением, размер 983. Предоставлено: Storm Technologies, Inc.

2. Типичный измельчитель MPS 89. Предоставлено: Storm Technologies Inc.

Обе мельницы имеют вертикальные шпиндели и горизонтальные размольные столы или чаши. В первой части этой серии производительность или производительность измельчителя описывалась не просто как статическая оценка в тоннах в час. Скорее, как объяснялось в этой статье, производительность угольного измельчителя является сложной функцией желаемой крупности топлива, индекса измельчаемости угля по Харгроуву (HGI), а также крупности сырого сырья и содержания влаги (см. «). Операторы установки могут повысить производительность данной мельницы только с определенным углем (влажность и HGI обычно не контролируются оператором) за счет снижения тонкости помола — за счет производства более грубого продукта для горелок.

«). Операторы установки могут повысить производительность данной мельницы только с определенным углем (влажность и HGI обычно не контролируются оператором) за счет снижения тонкости помола — за счет производства более грубого продукта для горелок.

Эта ситуация сродни нахождению между молотом и наковальней. Смена топлива или поставщиков может оказаться невозможной для повышения производительности мельницы, и на многих заводах проблемы с производительностью мельницы, скорее всего, вызваны тем, что новый поставщик топлива поставляет топливо более низкого качества. Это скала. Трудность заключается в том, что снижение дисперсности топлива будет напрямую способствовать увеличению производства NO x и снижению производительности печи. Единственный доступный вариант для поддержания производительности мельницы на многих предприятиях, помимо настройки горелок, оптимизации воздушного потока и балансировки угольных труб или добавления дополнительных сажеобдувочных устройств, — это оптимизация или проектирование измельчителей.

Четырехэтапный план

Составление чертежа измельчителя — не высшая математика, но требует пристального внимания к деталям. Вот наш четырехэтапный план по восстановлению и повышению производительности вашего измельчителя, независимо от его возраста.

Шаг 1. Убедитесь, что мелющие элементы находятся в хорошем состоянии. Убедитесь, что профиль шлифовальной поверхности оптимален. Это означает использование профилей помола оригинальной конструкции для вашей мельницы. В большинстве угольных измельчителей производительностью около 120 000 частей в час используются три измельчающих элемента, называемых шейками, валками или шинами. Для достижения наилучших результатов все три шлифовальных элемента следует заменять согласованными комплектами. Концентричность, физические размеры и контуры должны быть точно такими же. Это особенно важно, когда требуется максимальное предварительное давление для получения максимальной крупности угля и/или при более низком, чем исходный расчетный HGI. Мы видели мельницы, собранные с непревзойденными наборами из трех размольных шеек, использующих максимальное давление пружины. Результат таких настроек: Коренные валы ломаются из-за неуравновешенной нагрузки. Подходящие комплекты мелющих элементов и валки одинакового размера с одинаковым контуром важны для максимальной надежности.

Мы видели мельницы, собранные с непревзойденными наборами из трех размольных шеек, использующих максимальное давление пружины. Результат таких настроек: Коренные валы ломаются из-за неуравновешенной нагрузки. Подходящие комплекты мелющих элементов и валки одинакового размера с одинаковым контуром важны для максимальной надежности.

Шлифовальные поверхности также должны быть в хорошем состоянии и параллельны (Рисунок 3). Не ожидайте оптимальной производительности, если мелющие элементы сильно изношены или шины «плоские» (рис. 4). Необычные формы износа часто являются результатом неравномерных допусков пружинной рамы, проблем с выравниванием, колебаний давления, проблем с геометрией и/или эксцентриситетом.

3. Пройдите по линии. Профиль валка должен быть параллелен профилю шлифовального круга. Предоставлено: Storm Technologies Inc.

5. Идеально круглые. На мельнице MPS профили шин и стола должны совпадать, а на шинах не должно быть плоских участков. Предоставлено: Storm Technologies Inc.

Предоставлено: Storm Technologies Inc.

Шаг 2. Установите правильное давление помола. Проверьте свою мельницу, чтобы убедиться, что предварительное давление измельчающего вала или пружинной рамы установлено правильно. Наш опыт работы с измельчителями как RP, так и MPS показал, что мельницы, рассчитанные на производительность около 120 000 фунтов угля в час, HGI от 45 до 50 и крупность угля более 75%, проходящую через 200 меш, потребуют примерно одинакового усилия на измельчителе. шлифовальные элементы. Разумно ожидать, что для измельчения угля потребуется примерно одинаковое давление измельчающего элемента независимо от типа используемых вами среднескоростных измельчителей с вертикальным шпинделем.

По нашему опыту, рессорная рама мельницы MPS, настроенная на максимальную реальную производительность, будет установлена на минимальное усилие около 20 тонн на размольные шины. Пружина барабанной мельницы или гидравлический предварительный натяг для мельницы такого размера также будут иметь давление около 20 тонн. Топливо с более низким HGI и более чем 200 меш требует максимального давления измельчающих элементов. Имейте в виду, что в процессе работы контакт металла с металлом отсутствует, и все измельчение угля происходит за счет давления, прикладываемого частицей угля к частице угля на слой угля, зажатый между измельчающими элементами.

Топливо с более низким HGI и более чем 200 меш требует максимального давления измельчающих элементов. Имейте в виду, что в процессе работы контакт металла с металлом отсутствует, и все измельчение угля происходит за счет давления, прикладываемого частицей угля к частице угля на слой угля, зажатый между измельчающими элементами.

Внутренние зазоры также очень важны. Например, пружинный корпус чашечной мельницы может быть настроен на необходимый предварительный натяг, но если он не отрегулирован так, чтобы «кнопка» валялась с минимальным монтажным зазором, то предварительный натяг не вступает в силу до тех пор, пока валок не поднимется на большую глубину. пласт угля (рис. 5). Обеспечение достаточного давления шлифования абсолютно необходимо, и оно начинается с установки этого критического допуска.

5. Держитесь на расстоянии. Зазор «кнопки» между корпусом пружины и узлом шейки является критическим допуском. Источник: Storm Technologies Inc.

Для мельницы с пружинной рамой предварительная гидравлическая нагрузка должна быть сбалансирована по всей мельнице, а мелющие элементы точно центрированы в узле (Рисунок 6).

6. Сбалансированная нагрузка. Гидравлический предварительный натяг пружинной рамы MPS должен быть тщательно сбалансирован, а пружинная рама должна быть отцентрована для оптимальной работы мельницы. Предоставлено: Storm Technologies Inc.

Шаг 3. Установите правильный зазор горловины измельчителя. Слишком большая горловина измельчителя потребует больше, чем оптимальный поток первичного воздуха, чтобы свести к минимуму выбросы угля. По нашему опыту, «свободная кольцевая струя» вертикально протекающего воздушного потока распылителя должна быть отрегулирована как минимум на 7000 футов в минуту при нормальной работе. Крупногабаритные горловины приведут либо к избыточному выбросу угля (не металлического мусора или пирита, а сырого угля).

Проблема усугубляется тем, что высокий поток первичного воздуха, по нашему опыту, является основной причиной плохой тонкости топлива, плохого распределения топлива и снижения производительности печи. Правильный размер проходного сечения горловины распылителя и согласование их для совместимости с размерами угольных труб и сопел горелки имеет важное значение для достижения наилучших характеристик печи. Кроме того, помните, что производительность мельницы, качество топлива и скорость потока воздуха на входе в мельницу будут незначительно различаться, что необходимо учитывать при определении площади проходного сечения горловины измельчителя.

Правильный размер проходного сечения горловины распылителя и согласование их для совместимости с размерами угольных труб и сопел горелки имеет важное значение для достижения наилучших характеристик печи. Кроме того, помните, что производительность мельницы, качество топлива и скорость потока воздуха на входе в мельницу будут незначительно различаться, что необходимо учитывать при определении площади проходного сечения горловины измельчителя.

Вертикально движущийся воздух должен иметь скорость, достаточную для подвешивания гранулированного угольного пласта в зоне измельчения. В некоторых конструкциях используются механические средства для удержания угля над частью пирита под чашей, в то время как в других используется воздушный поток. Уменьшение выброса угля механическими средствами влечет за собой увеличение высоты удлинительного кольца «бычье кольцо» или расширение плоских поверхностей над вращающейся горловиной для механического улавливания или перекрытия частиц угля, чтобы они оставались над горловиной.

Мы предпочитаем жидкое решение с оптимальной площадью горловины, чтобы приостановить работу угольного пласта и снизить вероятность возгорания под барабаном или размольным столом. Имейте в виду, что если топливо имеет влажность выше 17% и соотношение воздух/топливо составляет около 1,8, то температура первичного воздуха под чашей будет выше 450F. Любой уголь, упавший в горловину, сгорит, если его не удалить за считанные минуты. Сгорание угольных частиц под зоной измельчения не представляет серьезной проблемы, пока мельница работает. Но если мельница отключается или котел отключается на основном топливе, то, по нашему опыту, пожары в пиритной зоне (под зоной измельчения) являются наиболее распространенной причиной «затяжек» измельчителя. Пожар под зоной измельчения обеспечивает температуру воспламенения, чтобы инициировать «затяжку» мельницы при перезапуске мельницы после отключения или перезапуске ее после отключения основного топлива, когда уголь остается в слое.

С точки зрения безопасности, а также из соображений производительности чрезвычайно важен правильный выбор размеров звеньев мельницы (рис. 7). Оптимальная площадь горловины определяется путем расчета свободной площади кольцевого жиклера, когда известно желаемое соотношение воздух/топливо (обычно 1,8 фунта воздуха/фунта топлива). Кроме того, площадь горловины должна быть правильно спроектирована, чтобы соответствовать площади проходного сечения угольных труб горелки и угольных форсунок (Рисунок 8).

7). Оптимальная площадь горловины определяется путем расчета свободной площади кольцевого жиклера, когда известно желаемое соотношение воздух/топливо (обычно 1,8 фунта воздуха/фунта топлива). Кроме того, площадь горловины должна быть правильно спроектирована, чтобы соответствовать площади проходного сечения угольных труб горелки и угольных форсунок (Рисунок 8).

7. Оптимальный дизайн. Обеспечьте оптимальное расположение горловины мельницы и пути потока угля для повышения производительности мельницы. Источник: Storm Technologies Inc.

8. Жесткие допуски. Пылеугольные мельницы со слишком широкими зевами будут иметь соответствующую низкую скорость звеньев в зоне измельчения мельницы, что способствует чрезмерному выбросу угля и возгоранию. Это пример увеличенной горловины мельницы. Предоставлено: Storm Technologies Inc.

Шаг 4. Правильно поддерживать классификатор. После того, как зона шлифовки составлена и приведена в первоклассное состояние, следующим компонентом, который необходимо проверить, является классификатор. Наилучшие характеристики сжигания топки определяются равномерным сгоранием угля в горелках и удовлетворительной крупностью угля. Адекватная крупность как для западного, так и для восточного топлива (бассейн Паудер-Ривер или битум) составляет минимум 75–80%, проходящее через сито 200 меш, и от 0 до 0,1%, остающееся на сите 50 меш (рис. 9).). Для достижения этой тонкости классификатор на мельнице под давлением должен выполнять две функции:

Наилучшие характеристики сжигания топки определяются равномерным сгоранием угля в горелках и удовлетворительной крупностью угля. Адекватная крупность как для западного, так и для восточного топлива (бассейн Паудер-Ривер или битум) составляет минимум 75–80%, проходящее через сито 200 меш, и от 0 до 0,1%, остающееся на сите 50 меш (рис. 9).). Для достижения этой тонкости классификатор на мельнице под давлением должен выполнять две функции:

9. Зачем использовать классификатор? Классификатор рециркулирует крупный уголь в зоне измельчения и уравновешивает подачу угля на каждую линию горелок в топку. Источник: Storm Technologies Inc.

Поток частиц угля через классификатор в несколько раз превышает количество угля, поступающего в горелки, из-за большого количества угля, рециркулируемого в измельчителе. Например, если измельчитель работает с подачей угля в горелки со скоростью 100 000 фунтов/час, через классификатор для повторного измельчения может проходить до 300 000 фунтов/час или более. По этой причине гладкость поверхности и зазоры перевернутого конуса чрезвычайно важны для хорошей работы измельчителя.

По этой причине гладкость поверхности и зазоры перевернутого конуса чрезвычайно важны для хорошей работы измельчителя.

Наш многолетний опыт помог нам разработать ряд проверенных незначительных улучшений для достижения наилучшей производительности классификатора. Критические размеры, указанные на рис. 10, включают:

Гладкость поверхности конуса классификатора.

Углы и длины лопаток синхронного классификатора.

Обратный конус к зазорам классификатора.

Длина выходного цилиндра классификатора и расширяющееся отверстие.

1 0. Лучше, чем хорошо. Области классификатора, в которых можно улучшить производительность. Источник: Storm Technologies Inc.

Другие улучшения, которые следует учитывать при обновлении классификатора, включают следующее:

Гладкие поверхности в верхней части башни для хорошего вращения и равномерного распределения топлива (без неровностей поверхности, таких как «проушины»).