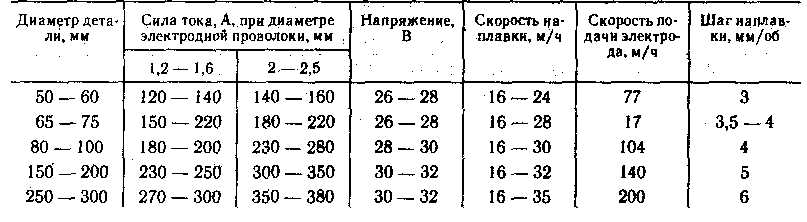

таблица и формула, калькулятор, установка на полуавтомат и автомат

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

- Особенности проволоки

- Нормы расхода проволоки

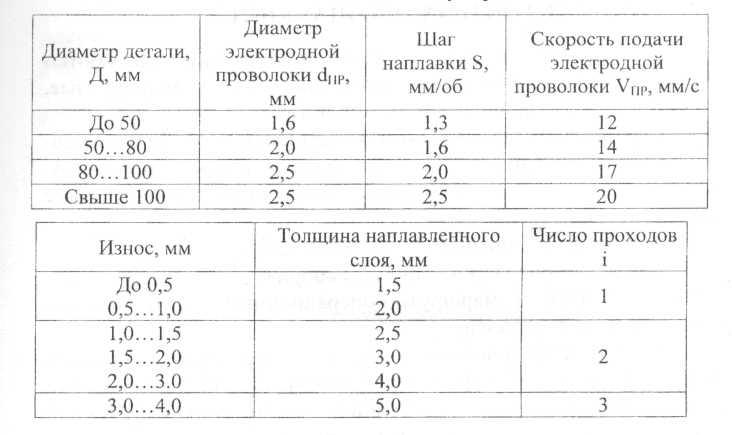

- Таблица расхода материалов на метр шва при сварке полуавтоматом

- Расход углекислоты на 1 кг материала

- Расчет: формула

- Механизм подачи материала

- Катушки и катушкодержатели

- Как заправить, установка на автомат и полуавтомат

- Где купить

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность. Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая. Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

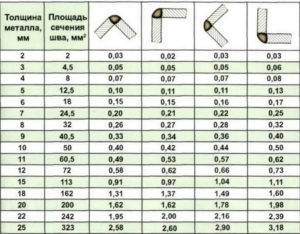

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

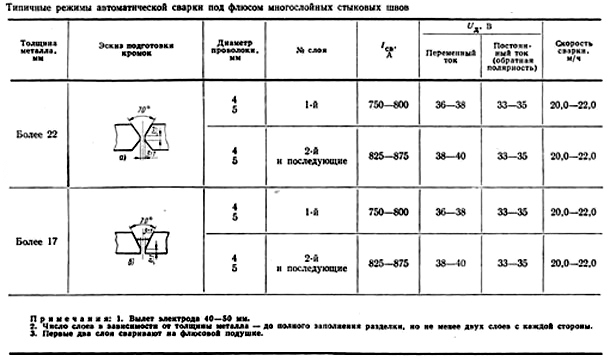

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов. В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве»

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин — 1,3;

- для 10 л/мин — 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

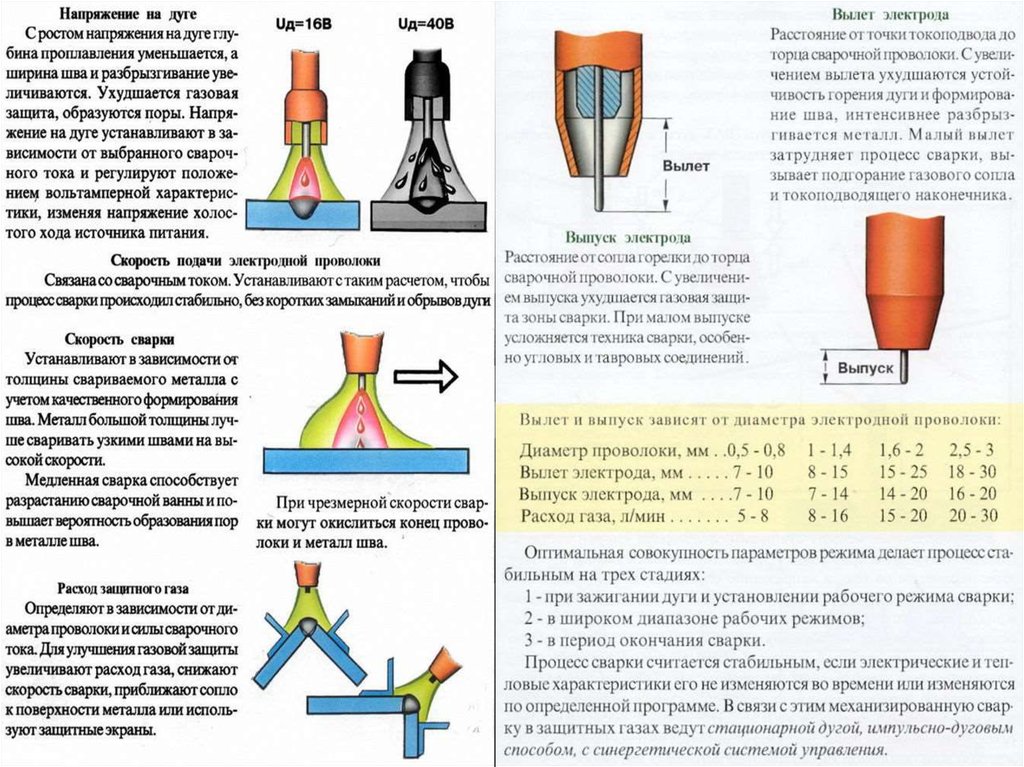

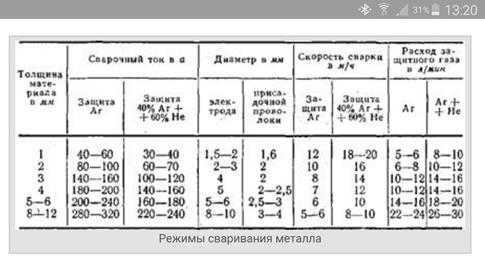

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате,

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки.

Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства. - Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Расчет расхода сварочной проволоки на 1 метр шва. Таблица

Даже начинающие сварщики знают, что во время сварочных работ используются разные комплектующие, такие как проволока или электроды. И если для работы сварочного аппарата необходим лишь доступ к электричеству и можно работать бесконечно, то комплектующие имеют свойство заканчиваться. Чтобы материалы не заканчивались в самый неподходящий момент их количество можно предварительно рассчитать. Это особенно полезно при ремонте, поскольку можно рассчитать себестоимость сварочных работ и назвать заказчику точную цену.

В этой статье мы подробно объясним, как произвести расчет проволоки, приведем пример расчета и расскажем обо всех особенностях.

Содержание

Особенности проволоки

Прежде чем производить расчет расхода сварочной проволоки ознакомьтесь со всеми особенностями присадочного материала, используемого в работе. Прежде всего, проволока может иметь разный коэффициент наплавки, что существенно влияет на итоговые цифры в расчете.

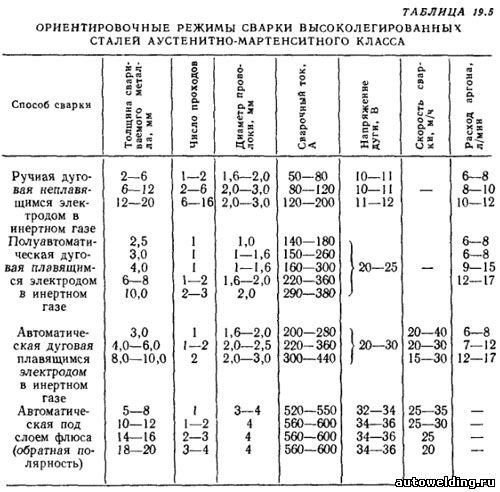

Нормы расхода

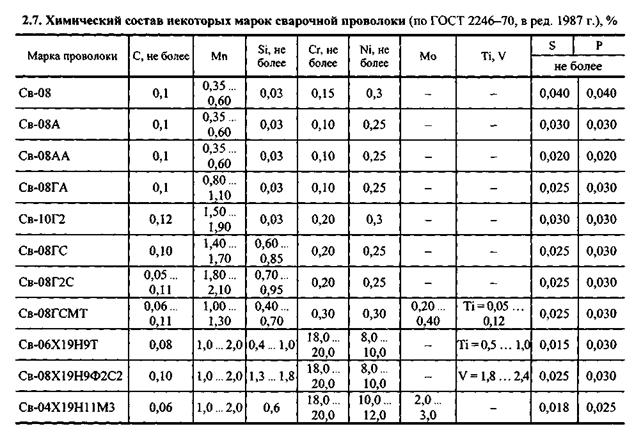

При газовой или при аргонодуговой сварке существуют свои нормы расхода проволоки, которые прописаны в нормативных документах. Они взяты не из «воздуха», а рассчитаны исходя из имеющегося опыта, накопленного у профессиональных сварщиков. Каждый тип сварки и тип проволоки имеет свои физические и химические свойства, которые нужно учитывать при расчете, поэтому нельзя назвать точные цифры расхода материала для всех сварок сразу. Тем не менее, есть приблизительные общие значения, которые вы можете видеть на таблице ниже. Таблица ознакомительная, не принимайте эти цифры всерьез, проводите расчеты самостоятельно.

Тем не менее, есть приблизительные общие значения, которые вы можете видеть на таблице ниже. Таблица ознакомительная, не принимайте эти цифры всерьез, проводите расчеты самостоятельно.

Чаще всего рассчитывают расход сварочной проволоки на 1 метр шва. Это очень удобно, поскольку можно легко и быстро произвести последующие расчеты на увеличение или уменьшение количества материала для шва. В интернете можно легко найти калькулятор расхода сварочных материалов, который упростит расчеты. Но мы рекомендуем научиться самому рассчитывать количество проволоки.

Как рассчитать расход

Расход сварочных материалов при аргонодуговой сварке или расход проволоки при сварке полуавтоматом на один метр шва производится по следующей формуле:

N = G*К

Где «N» — это искомый параметр или, говоря другими словами, норма расхода проволоки на 1 метр, которую нам нужно рассчитать. «G» — это масса наплавки на готовом сварочном шве, опять же длинной в один метр. А «К» – это коэффициент поправки, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Чтобы выяснить значение G (масса наплавки на сварном соединении) нам потребуется эта формула:

А «К» – это коэффициент поправки, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Чтобы выяснить значение G (масса наплавки на сварном соединении) нам потребуется эта формула:

G = F*y*L

Буква «F» обозначает площадь поперечного сечения шва в квадратных метрах. Буква «у» — это плотность металла, из которого изготовлена проволока.

Обратите внимание! Значение «у» крайне важно, поскольку каждая марка проволоки может существенно отличаться по весу из-за металла, используемого для ее изготовления.

Значение «L» автоматически замещается цифрой 1, поскольку мы рассчитываем именно 1 метр. Если вам необходимо рассчитать более или менее метра, то используйте другую цифру. С помощью этих формул можно рассчитать расход проволоки при нижнем сваривании. Для других способов сварки нужно итоговую цифру «N» умножить на значение «К», отличное от 1.

Значение «К» изменяется в соответствии с положением:

- При нижнем положении «К» равен цифре 1

- При полувертикальном — 1.05

- При вертикальном — 1.1

- При полотолочном — 1.2

Если вы варите металл с помощью полуавтомата, учитывайте защитный газ, используемый в работе, характеристики вашего сварочного аппарата, диаметр проволоки и особенности деталей.

Благодаря этим простым расчетам вы сможете легко узнать количество проволоки, необходимой для сварки деталей при аргонодуговой сварке или любом другом виде сварочных работ. Учитывайте все особенности вида сварки и используемой проволоки, чтобы расчеты получились точными.

Пример расчета

Чтобы лучше понять принцип расчета, приведем пример. Итак, какой будет расход присадочной проволоки при сварке полуавтоматом, если в качестве свариваемого металла будет использоваться обычная сталь? Начнем с расчета веса наплавки, нам пригодится формула G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

Учитывайте, что сварка производится в нижнем положении. Это значит, то коэффициент поправки равен единице, а итоговое значение не меняется.

Вместо заключения

Теперь вы знаете, как произвести расчет и узнать расход сварочной проволоки при сварке полуавтоматом или при любом другом виде сварки. Не думайте, что этот навык вам не пригодится. Напротив, он открывает для вас новые возможности. Делитесь этим материалом в социальных сетях, чтобы помочь другим начинающим сварщикам. Желаем удачи в работе!

Как вам статья?

Расходные материалы для сварки MIGсокращают проблемы с подачей проволоки и время простоя

Неправильная установка или техническое обслуживание расходных материалов для сварки MIG может привести к проблемам с подачей проволоки и ухудшению качества сварки. Устранение неполадок и устранение этих проблем может стоить сотни долларов — и часов в день — в производственных операциях.

Устранение неполадок и устранение этих проблем может стоить сотни долларов — и часов в день — в производственных операциях.

Поскольку отрасль сталкивается с нехваткой квалифицированных сварщиков, а те, кто приходит в профессию, имеют меньше опыта, сварщики могут чаще неправильно устанавливать расходные детали и вкладыши для горелок MIG.

Расходные материалы, которые упрощают процесс установки, могут помочь устранить ошибки, сократить время простоя для замены и устранения неполадок, а также снизить затраты.

Узнайте, как новые расходные материалы, доступные на рынке, могут помочь решить проблемы с подачей проволоки и какую роль они играют в максимальном увеличении пропускной способности и производительности.

Стоимость некачественных расходных материалов Если не решить проблему с низкими эксплуатационными характеристиками расходных материалов, это может привести, среди прочего, к снижению качества деталей и дорогостоящему ремонту.

Проблемы с подачей проволоки являются одними из самых распространенных жалоб в сварочной отрасли. Часто причиной этих проблем является неправильная обрезка или установка гильзы горелки MIG.

Как и другие расходные материалы, вкладыш горелки MIG со временем изнашивается, и его необходимо периодически менять. Как правило, сменные вкладыши длиннее, чем необходимо, и их необходимо обрезать в соответствии со стилем и длиной горелки MIG. Обрезать лайнер до нужной длины может быть сложно. В некоторых случаях сварщик может заменить футеровку, не потратив время на выполнение необходимых шагов установки, или может не знать, какие шаги нужно выполнить.

Это может привести к множеству проблем. Слишком короткая направляющая трубка может привести к проблемам, с которыми сталкиваются многие сварщики: вибрация проволоки, неустойчивая дуга и обратное прогорание. Слишком длинная направляющая, что случается реже, приводит к плотной посадке и может привести к тому, что проволока будет перекручиваться и искривляться при прохождении через пистолет. Если оператор продолжает сварку, не диагностируя причину какой-либо из этих проблем, это может привести к получению некачественных сварных швов, требующих доработки, или к браку.

Если оператор продолжает сварку, не диагностируя причину какой-либо из этих проблем, это может привести к получению некачественных сварных швов, требующих доработки, или к браку.

В отрасли обычно сварщики меняют контактный наконечник при первых признаках неисправности сварочной горелки, и это может помочь в краткосрочном устранении неполадок. Но если лайнер является основной причиной, проблема повторится, что приведет к тому, что сварщик будет использовать больше наконечников, чем если бы был установлен правильно обрезанный лайнер. Это увеличивает затраты из-за неиспользованных расходных материалов и простоев для переналадки.

На некоторых операциях сварщики не устанавливают и не обрезают вкладыши. Вместо этого горелки MIG доставляются в отдел технического обслуживания всякий раз, когда необходимо заменить футеровку. Это увеличивает время простоя и затраты, а также снижает производительность операции.

Надежная замена направляющей Неправильная обрезка или установка направляющей горелки MIG часто является причиной проблем с подачей проволоки. Расходные детали AccuLock S от Bernard избавляют от необходимости строить догадки при обрезке и установке гильзы при полуавтоматической сварке, упрощая процесс и сокращая время простоя.

Расходные детали AccuLock S от Bernard избавляют от необходимости строить догадки при обрезке и установке гильзы при полуавтоматической сварке, упрощая процесс и сокращая время простоя.Решения, разработанные для устранения ошибок длины обрезки направляющего канала и плохой подачи проволоки, могут сократить количество операций по устранению неполадок, простоев и переделок, что в конечном итоге сэкономит деньги.

Система расходных деталей AccuLock™ S от Bernard ® избавляет от необходимости обрезать и устанавливать гильзу при полуавтоматической сварке. Система предлагает безошибочный процесс замены футеровки, который устраняет необходимость измерения и неправильной обрезки лайнеров.

В отличие от большинства вкладышей пистолета MIG, которые загружаются с задней части пистолета, вкладыши AccuLock S загружаются через горловину в передней части пистолета. Затем гильза фиксируется и обрезается заподлицо с силовым штифтом в задней части пистолета, что устраняет необходимость в измерении.

Эта конструкция также устраняет сомнения относительно правильной длины гильзы и время, затрачиваемое на поиск и устранение неисправностей, связанных с подрезкой гильзы, поскольку оператор может просто посмотреть на заднюю часть пистолета, чтобы убедиться, что гильза правильно обрезана и находится на своем месте.

При использовании традиционных горелок MIG сварщики не видят, обрезана ли направляющая слишком коротко, поскольку обрезанный конец направляющей скрыт под соплом и газовым диффузором. Сварщику пришлось бы снять все расходные материалы, чтобы увидеть гильзу внутри пистолета.

Оптимизация подачи проволоки Кроме того, система оптимизирует подачу проволоки, поскольку направляющий канал фиксируется и концентрически выравнивается как с контактным наконечником, так и с силовым штифтом без использования креплений. Захват направляющего канала с обоих концов горелки предотвращает растяжение и сжатие направляющего канала в зависимости от положения горелки и обеспечивает безупречный путь подачи проволоки.

Как правило, чем длиннее сварочная горелка, тем сильнее изгибается и скручивается кабель. Даже когда традиционный лайнер идеально обрезан и установлен, лайнер выдвигается вперед и назад внутри ружья по мере его использования, поскольку лайнер прикреплен к задней части ружья, но свободно плавает на переднем конце ружья. Это движение футеровки может привести к вибрации проволоки и неустойчивой дуге.

Когда направляющий канал прикреплен к обоим концам горелки, как в системе расходных материалов AccuLock S, сварщики могут быть уверены, что направляющий канал не будет оттягиваться или вдавливаться в контактный наконечник, что обеспечивает плавную и непрерывную подачу проволоки к сварочная ванна.

А поскольку вкладыш выровнен концентрически с контактным наконечником, это вызывает меньший механический износ внутреннего диаметра наконечника, что может привести к увеличению срока службы за счет снижения риска защемления, связанного с несоосностью вкладышей и контактных наконечников. Уменьшение зазоров также уменьшает возможность возникновения неустойчивой дуги, чрезмерного разбрызгивания и обратного прогорания — всех проблем, которые сокращают срок службы контактного наконечника. 9Расходные детали AccuLock S 0003 предназначены для устранения ошибок обрезки подложки и оптимизации подачи проволоки, что помогает сократить время простоя, затраты и доработки, максимально увеличивая производительность и эффективность.

Уменьшение зазоров также уменьшает возможность возникновения неустойчивой дуги, чрезмерного разбрызгивания и обратного прогорания — всех проблем, которые сокращают срок службы контактного наконечника. 9Расходные детали AccuLock S 0003 предназначены для устранения ошибок обрезки подложки и оптимизации подачи проволоки, что помогает сократить время простоя, затраты и доработки, максимально увеличивая производительность и эффективность.

Дополнительные функции новой системы расходных материалов также способствуют оптимизации работы горелки MIG:

Холодный контактный наконечник: защитить его от теплового повреждения. Когда защитный газ проходит через пистолет, он охлаждает конец контактного наконечника внутри газового диффузора, что помогает снизить нагрев и износ. Эти особенности отличаются от традиционных наконечников, которые навинчиваются на газовый диффузор, при этом часть контактного наконечника практически не подвергается непосредственному воздействию защитного газа, когда он выходит из диффузора на дугу. Коническая конструкция расходных материалов плотно скрепляет токопроводящие части, чтобы свести к минимуму электрическое сопротивление и еще больше снизить накопление тепла.

Коническая конструкция расходных материалов плотно скрепляет токопроводящие части, чтобы свести к минимуму электрическое сопротивление и еще больше снизить накопление тепла.

Универсальное сопло: Запатентованная конструкция сопла позволяет операторам выбирать резьбовое или накладное крепление — с одинаковым номером детали сопла. Как правило, насадки бывают либо нарезными, либо накладными, что часто зависит от предпочтений сварщика. Резьбовая насадка фиксируется, а насадную насадку можно регулировать по высоте и легко снимать.

При использовании расходных материалов AccuLock S одну и ту же насадку можно использовать как насадную или навинчивающуюся, а изменение определяется использованием другого диффузора. Это позволяет операторам значительно упростить инвентаризацию и замену расходных материалов с меньшим количеством деталей, которыми нужно управлять. Кроме того, стальное стопорное кольцо и фрикционный замок на диффузоре помогают предотвратить отвинчивание или ослабление сопла при навинчивании. Это также помогает устранить потенциальную утечку газа в задней части сопла или недостаточное покрытие сварного шва газом — частое явление, когда традиционные нарезные сопла со временем ослабевают.

Это также помогает устранить потенциальную утечку газа в задней части сопла или недостаточное покрытие сварного шва газом — частое явление, когда традиционные нарезные сопла со временем ослабевают.

Крупная резьба: Контактный наконечник AccuLock имеет крупную резьбу, что снижает вероятность перекручивания резьбы, а также требует меньшего количества оборотов для установки или снятия, что ускоряет замену наконечника. Один полный оборот отсоединяет контактный наконечник от диффузора.

Сокращение проблем с подачей проволоки и качеством сварки Значительные время и деньги могут быть потрачены на устранение проблем с качеством сварки и проблемами с подачей проволоки, такими как неустойчивая дуга, скопление птиц и обратное прожигание. Кроме того, многие сварочные работы связаны с увеличением увольнения сварщиков и текучести кадров, что может увеличить время устранения неполадок, связанное с установкой расходных материалов менее опытными сварщиками.

Система расходных деталей AccuLock S предназначена для устранения ошибок обрезки подложки и оптимизации подачи проволоки, что помогает сократить время простоя, затраты и количество переделок, максимально увеличивая производительность и эффективность.

Цифровой монитор проволоки Wire Tracker

Цифровой монитор проволоки Wire Tracker™ обеспечивает простой способ контроля и отслеживания проволоки при роботизированной или полуавтоматической сварке MIG. Устройство можно установить в линию для круглосуточного мониторинга или использовать в качестве портативного устройства для проверки расхода проволоки на сварной шов или скорости подачи проволоки. Он обеспечивает простой и точный метод контроля и суммирования расхода проволоки, а также измерения и проверки скорости подачи проволоки. Устройство также может отслеживать и обнаруживать потенциальные проблемы с подачей проволоки с помощью дополнительного дополнительного датчика тока двигателя подачи.

- Отслеживание и суммирование расхода проволоки — простой способ определить расход проволоки на сварной шов и время, в течение которого проволока прослужит

- Установка в линию для постоянного контроля или использование в качестве портативного устройства для проверки скорости подачи проволоки и расхода проволоки (в комплект входит литий-ионный аккумулятор)

- Включает датчик скорости проволоки для контроля скорости подачи проволоки (WFS) и расхода проволоки

- Дополнительный датчик тока двигателя отслеживает нагрузку на механизм подачи проволоки, ¬определяя и отправляя оповещения о проблемах с подачей проволоки

- Контролирует оставшийся провод и отправляет предупреждение, когда количество проводов заканчивается

- Экспортированные данные можно использовать для отслеживания общего времени подачи проволоки, что поможет определить производительность сварки

- Документирует исторические данные для каждого сварного шва, включая: метку времени, продолжительность (время активной подачи проволоки), среднюю скорость подачи проволоки (WFS) и расход проволоки.

Данные загружаются через USB-подключение к ПК.

Данные загружаются через USB-подключение к ПК. - Подключение к ПЛК позволяет выполнять автоматические функции оповещения

- Совместимость с MIG, SAW, лазерной сваркой, GTAW (горячей или холодной проволокой) и аддитивным производством с использованием проволоки из черных или цветных металлов

Функции программного обеспечения:

- Просмотр и экспорт данных об использовании проволоки с отметками времени (на сварку), включая продолжительность подачи проволоки, скорость подачи проволоки (в дюйм/мин или MM/сек), израсходованную и оставшуюся проволоку

- Редактировать или заправить провод

- Быстрый просмотр оставшегося провода

- Варианты единиц измерения в британских (США) или метрических единицах

- Возможность одновременного подключения к нескольким проводным трекерам

- Брошюра о продукте Wire Tracker

- Wire Tracker Руководство по эксплуатации

ЗАКАЗЫ И ОБСЛУЖИВАНИЕ КЛИЕНТОВ:

Наши представители по продажам и обслуживанию клиентов доступны с понедельника по пятницу с 8:00 до 17:00 (EST) в нашем главном офисе по телефону 517-782-8040. С любых заказов, размещенных после 15:00 для доставки в тот же день, взимается плата за ускоренную доставку в размере 50 долларов США. С нами также можно связаться по факсу 24 часа в сутки, семь дней в неделю по телефону 517-782-8039. При заказе укажите адрес вашей компании для выставления счета и доставки, номер заказа на покупку, номер детали, количество, описание товара и любые специальные инструкции по доставке. Все покупки будут отправлены наземным транспортом UPS, если не указано иное. Предметы, слишком большие для UPS, будут отправлены коммерческим перевозчиком.

С любых заказов, размещенных после 15:00 для доставки в тот же день, взимается плата за ускоренную доставку в размере 50 долларов США. С нами также можно связаться по факсу 24 часа в сутки, семь дней в неделю по телефону 517-782-8039. При заказе укажите адрес вашей компании для выставления счета и доставки, номер заказа на покупку, номер детали, количество, описание товара и любые специальные инструкции по доставке. Все покупки будут отправлены наземным транспортом UPS, если не указано иное. Предметы, слишком большие для UPS, будут отправлены коммерческим перевозчиком.

МЕЖДУНАРОДНЫЕ ЗАКАЗЫ ЗА ПРЕДЕЛАМИ СЕВЕРНОЙ АМЕРИКИ:

Международные заказы за пределами Северной Америки будут отправлены нашими партнерами по всему миру. ELCo Enterprises имеет дистрибьюторов по всему миру в Европе (Wire Wizard Europe), Азии, Австралии, Индии и других странах.

ВОЗВРАТ:

Все возвраты должны быть в новом состоянии и разрешены ELCo с использованием номера разрешения на возврат товара

(RMA) в течение 30 дней с даты покупки.