Как создать спорткар своими руками в обычном гараже

В маленькой мастерской в Северной Осетии я из доступных автодеталей и узлов собственного изготовления собрал свой спорткар в стиле легендарного английского Lotus Seven. На это ушло восемь лет. За это время я научился лепить из пластилина и гипса, создавать детали из стеклопластика.

Зачем мне это

Я 30 лет работал на Алагирском заводе сопротивлений (Северная Осетия – ред.) Пришел на производство, когда мне было 16 лет. За время работы приобрел несколько специальностей: токарь, фрезеровщик, слесарь-инструментальщик, оператор плоскошлифовального станка, круглошлифовального станка, оптикошлифовального станка, электроэрозионного станка. В результате полученные навыки очень пригодились.

С детства хотел построить автомобиль своими руками. Не собрать, как конструктор, из частей и деталей конкретной модели, а именно построить «с нуля». Окончательно понял, что хочу, когда мне в руки попал каталог лучших автомобилей мира. Там я увидел красавца Lotus Seven и влюбился. Решил — обязательно сделаю такой же, а повезет, и даже лучше. Но воплощать в жизнь задуманное начал лишь восемь лет назад.

Там я увидел красавца Lotus Seven и влюбился. Решил — обязательно сделаю такой же, а повезет, и даже лучше. Но воплощать в жизнь задуманное начал лишь восемь лет назад.

Cправка

Lotus Seven впервые представили публике в 1957 году как машину для Британских клубных гонок. С 1958 года родстер начали продавать в разобранном виде, предоставляя возможность покупателям собрать машину самостоятельно.

Компания Lotus продавала модель до 1972 года, после чего уступила права концерну Caterham Cars, который выпускает гоночные болиды и комплекты для их самостоятельной сборки до сих пор. Благодаря простоте конструкции энтузиасты по всему миру создали множество авто в стиле Lotus Seven.

Родстер — двухместный двухдверный автомобиль с открытым верхом или со съемной крышей. Этот тип автомобиля появился в США в 1920-е годы.

Начало работы

Для работы над машиной я построил небольшую мастерскую. Закупил оборудование, инструменты. Двигатель позаимствовал от «Нивы».

Двигатель позаимствовал от «Нивы».

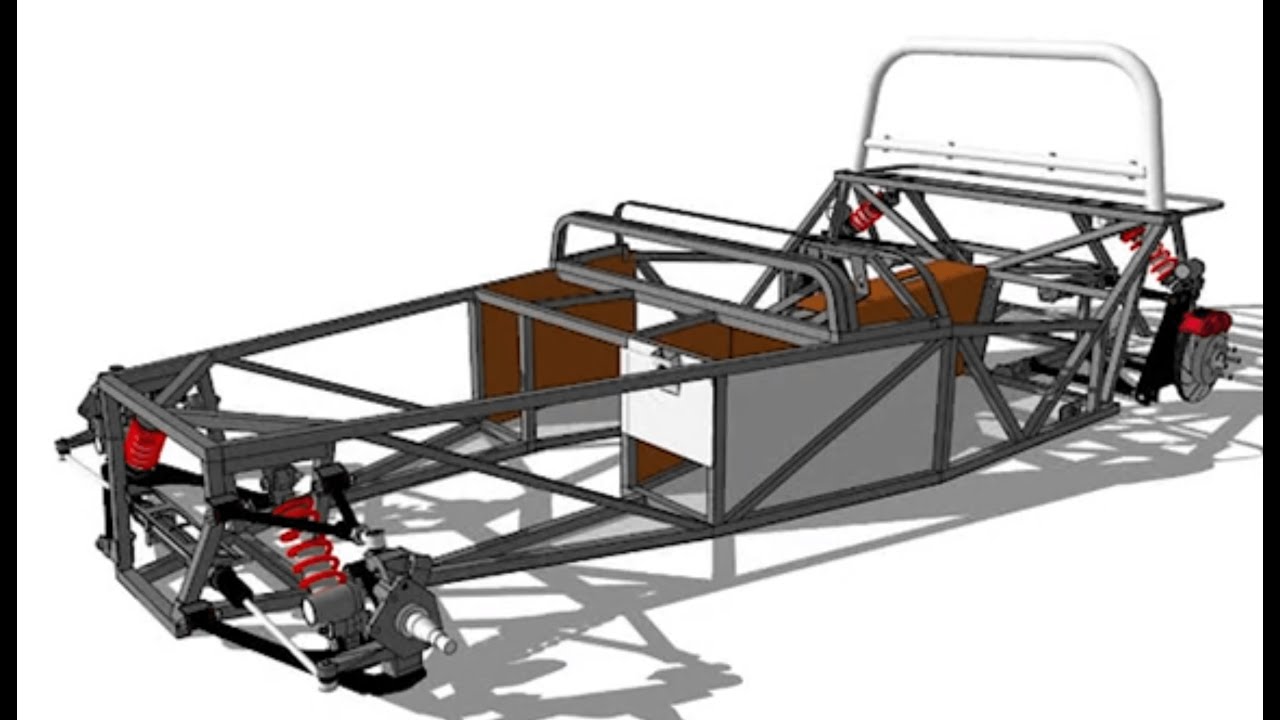

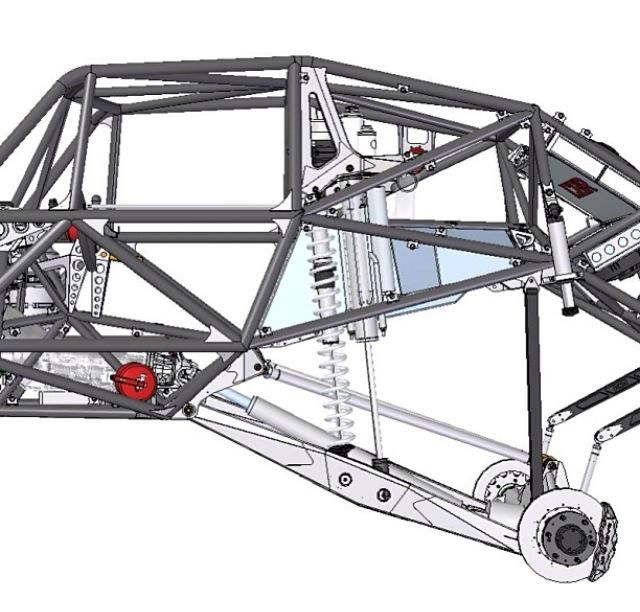

В основе кузова решил заложить пространственную раму собственной конструкции. Детали подвески частично использовал уже готовые, частично изготавливал сам: поворотные кулаки поставил «вазовские», передние и задние рычаги полностью самодельные. Пружины и амортизаторы тоже брал от ВАЗ, но крепежные детали пришлось делать самому. Рулевая рейка внедрена от автомобиля ВАЗ-1111 «Ока». Глушители — тоже моих рук дело: чтобы их изготовить, пришлось освоить аргонную сварку.

Под оптику были закуплены специальные модули, которые используются в бамперах, а корпуса под них — опять-таки сделал самостоятельно. Задние фонари выпилил из монолитного оргстекла. Диски и резину подобрал по размеру. Где брал готовые детали? Ходил по магазинам, покупал на рынке. Было непросто подобрать нужное — автомобиль не конвейерный.

Бывало, брал у продавцов под честное слово несколько разных экземпляров, дома прикладывал, смотрел. Подходящие детали оставлял, а остальные возвращал обратно. Сложно было уместить все агрегаты в раму и при этом обеспечить удобную посадку водителю и пассажиру, не выходя за заданные габариты.

Сложно было уместить все агрегаты в раму и при этом обеспечить удобную посадку водителю и пассажиру, не выходя за заданные габариты.

Лотус я никогда «вживую» не видел, поэтому некоторые элементы конструкции угадывал интуитивно. Проще сказать, что от прототипа я взял только концепцию, — открытый верх, вынесенную за пределы кузова переднюю подвеску и т. д. А вот конструктивно автомобиль получился полностью авторским.

Когда впервые выкатил автомобиль из мастерской, прям душа пела! Непередаваемые эмоции! Поверьте, ради этого стоит жить!

Первый выкат «рамника» состоялся через полгода после начала работ, а остальные семь с половиной лет ушли на то, чтобы создать кузов и оснастить его необходимыми аксессуарами.

Первый выкат, 2012 годКузов

Собрать рамную конструкцию и соединить ее с двигателем, трансмиссией и подвеской — полдела. Узнаваемым автомобиль делает кузов. Но даже если бы у меня вдруг оказался оригинальный кузов Lotus, я принципиально не стал бы сживлять его с моей рамой. Мне важно было все сделать самому и по-своему.

Мне важно было все сделать самому и по-своему.

Опыта у меня не было, поэтому пришлось учиться методом проб и ошибок, приобретая новые навыки. Так, в процессе работы я, помимо сварки, освоил лепку и основы покрасочной работы.

Сейчас, кстати, иногда подрабатываю покраской автомобилей.

50 килограммов пластилина ушло на создание кузова

Сначала хотел сделать кузов из железа, но позже решил остановиться на стеклопластике: ездил за ним в Москву и Московскую область. Сначала вылепил кузов из скульптурного пластилина — именно так работают в мастерских автодизайнеры. Одного пластилина ушло 50 килограммов. Надо было добиться нужных форм, подогнать детали одну к другой. Потом на этой основе создавал форму из слеклопластика, из него же отливал конечный вариант. Получалось не сразу — не хватало информации, опыта.

В итоге, с толщиной пластика я немного переборщил, да и рама оказалась слишком мощной. На выходе получил массу автомобиля равную 700 кг против 540 кг у Caterham Classic (базовой модификации) и 460 кг Caterham Superlight с углепластиковым кузовом.

И вот, что получилось

Сейчас мощность двигателя моей машины – около 80 лошадиных сил . Правда, мы не разгоняли авто быстрее 150 километров в час. При желании можно смело поставить двигатель «лошадей» на 200, и автомобиль вполне справится с гоночными задачами. Болид уверенно ведет себя на дороге. Но я принципиально не гонщик — это не мое. А вот на автовыставки, если найду средства, съезжу.

На дорогу

Зарегистрировать машину пока не удалось, нужно только заняться. Поставить несерийную разработку на учет в ГИБДД – кошмар всех самостийных автоконструкторов. В нашей стране проще построить авто, чем его оформить. Нужно собрать большой пакет документов, провести экспертизу в сертифицированном техническом центре, и лишь после этого с кучей бумаг ехать в ГИБДД. Стоит ли овчинка выделки? Да. Но пока участвовать в разных мероприятиях автомобилю ничто не мешает. В прошлом году откатались, например, на автопробеге в честь Дня Победы. На сегодняшний день мой родстер пробежал около 3 000 км.

Автомобиль в городке, где живет 20 тысяч человек, разумеется, вызвал фурор. Люди подходят, интересуются. Летом меня остановили ребята на дороге, предлагали обменять мою ласточку на BMW 7. Нет. Однажды совершенно незнакомые люди прочитали о моей машине в газете и привезли мне в подарок подержанный Nissan Maxima. Стояла у них с 1998 года, глаза мозолила. Пробег — 10 тысяч км! Иномарка послужит донором для моего нового авто.

Я получил и авторское свидетельство

Свои авторские находки, в том числе в плане дизайна, я решил запатентовать. Подал необходимые документы и авторское свидетельство уже получено, нужно только съездить и забрать. Я много вложил в эту разработку, прежде всего — душу. Нет, мне не жалко, если хотите – сделайте сами такой же.

Что дальше?

Меня иногда спрашивают, если бы ты знал в самом начале работы, сколько сил и времени это займет, взялся бы снова? Отвечаю: обязательно! И возьмусь снова.

Теперь хочу создать своего рода «волка в овечьей шкуре». С виду это будет обыкновенный автомобильчик, но в одно нажатие кнопки он должен превратиться в проходимца с клиренсом 400 мм.

Идея в том, что в подвеске не будет пневмоприводов. Чистая механика, в этом залог надежности и энергоемкости. Использую в конструкции торсионы. При этом вылет рычагов подвески будет около 600 мм. Даже при малом угловом ходе у основания рычага этого будет достаточно, чтобы на сложном рельефе все четыре колеса оставались нагруженными. Центр тяжести планирую по максимуму опустить. В обычном состоянии это будет обычный ничем не примечательный авто с клиренсом около 160 мм.

Очертания уже прыгают перед глазами. Не могу их пока систематизировать. Вид будет легкий, как у гепарда перед прыжком. Надо это на миллиметровую бумагу перенести. Пока не дозрел.

как сделать багги своими руками

Построить багги своими руками непросто. Даже если есть готовый проект с чертежами и хорошее понимание устройства автомобилей, процесс займет около года. В статье мы расскажем о работах тех, кто уже прошел этот путь.

В статье мы расскажем о работах тех, кто уже прошел этот путь.

Багги из «Оки»

Автор самоделки – Сергей Плетнев.

Это доступный по стоимости комплектующих багги, рассчитанный на одного человека.

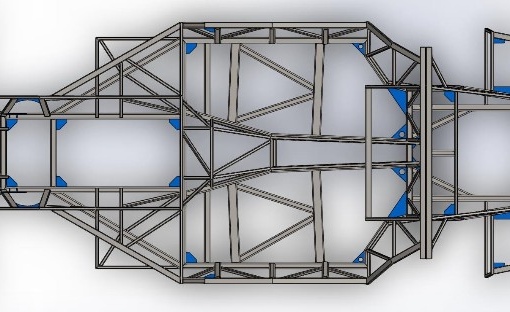

Построен на пространственной раме, сваренной из водопроводных труб диаметром 34 мм и толщиной стенки 3 мм. Днище сделано из стального оцинкованного листа толщиной 1,2 мм. Борта, капот и крыша обшиты листовым дюралюминием (1,2 мм).

Двигатель использован от «Оки» – объемом 749 см³ и мощностью 33 л.с. КПП, сцепление и трансмиссия тоже остались штатные, но автору пришлось переделать привод переключения передач. Радиатор охлаждения поднят вверх.

Обе подвески на этом самодельном багги – на А-образных рычагах из трубы круглого сечения 28х3 мм, подвешенных на раме в проушинах через сайлентблоки от «копейки». Передние поворотные кулаки установлены от «Оки». От нее же и рулевая рейка, которая находится впереди осей передних колес и повернута на 180 градусов. Рулевые рычаги тоже повернуты вперед и расправлены. Конструкцию автор продумывал так, чтобы багги получился максимально легким и компактным.

Рулевые рычаги тоже повернуты вперед и расправлены. Конструкцию автор продумывал так, чтобы багги получился максимально легким и компактным.

Амортизаторы и пружины подвески взяты от «Оки» и «Жигулей», но объединены в одном блоке – как на мотоцикле. Приводные валы удлинены, так как была увеличена ширина колеи. Задние кулаки – от «Оки» (передние).

Сиденье сделано из листа металла толщиной 1 мм, оклеено поролоном и обшито искусственной кожей. Рычаг КПП и замок зажигания расположены слева от водителя. Все элементы управления использованы от «Оки». Тормоза тоже от нее, но без вакуумного усилителя.

Ниже – некоторые из чертежей:

Багги на основе мотоцикла Honda CBR1000F

Автор самоделки – Андрей Ермолаев (SUSANIN).

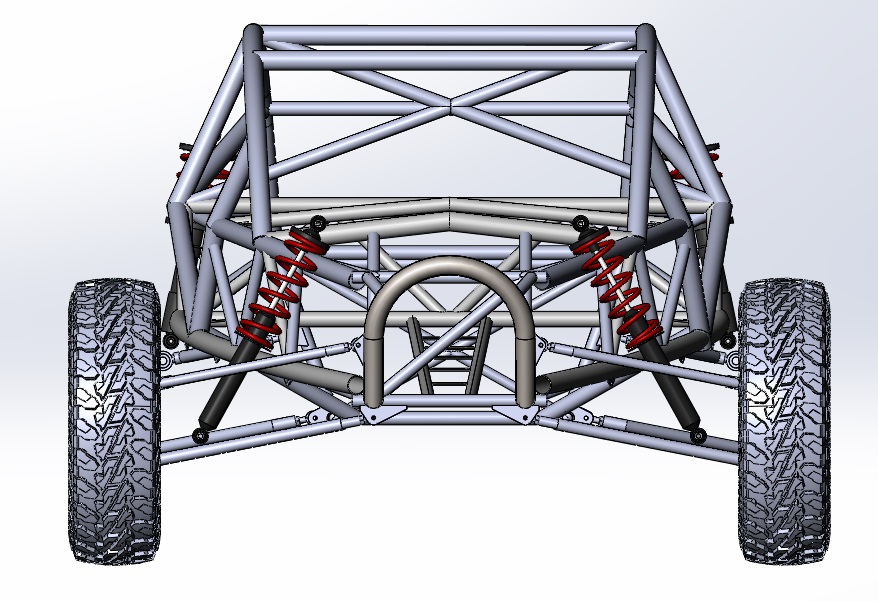

Более дорогой и сложный по конструкции вариант, рассчитанный на троих человек.

Двигатель взят от спортивно-туристического мотоцикла Honda CBR 1000F 1993 года выпуска – объемом 998 см³ и мощностью 132 л.с. Система охлаждения мотора жидкостная, топливную смесь подают четыре карбюратора.

Привод сделан из двух дифференциалов Ваз 2109: на одной его стороне – обточенный маховик Ваз 2101 для реализации задней передачи, на другой – стандартная звезда на 50 зубов. Стальная рама от того же байка интегрирована в раму багги (диаметр трубы – 34 мм).

Задние приводные валы – это короткие полуоси от Ваз 2109, для увеличения длины разрезанные и запрессованные в специально изготовленную трубу. Задний поворотный кулак, суппорты, ступицы и тормозные диски – также от «девятки». Передний поворотный кулак – с Ваз 2106. От этой же машины передние шаровые, суппорты и тормозные диски.

Рулевая колонка установлена от Ваз 2114, угол наклона регулируемый. Рейка – укороченная от Ваз 2109. Из нее выходят рулевые тяги от Hyundai Solaris.

Стоит ли строить багги своими руками

Построить хороший самодельный багги только на первый взгляд проще, чем купить новую технику. Главное, что придется потратить – это свое время. Даже у опытных конструкторов уходит на работу около года.

Надежности от самодельного багги ждать не стоит. Для постройки в большинстве случаев используют комплектующие от легковых авто, которые не выдерживают длительную и тяжелую эксплуатацию на бездорожье. Насколько продумана рама самоделки и какой у нее предел прочности – тоже неизвестно. Покатушки будут периодически замещаться внеочередным ремонтом.

Еще один минус самодельного багги – сложность постановки на учет. Для этого нужно получить свидетельство о присвоении идентификационного номера транспортного средства (VIN) и свидетельство о безопасности конструкции ТС. Придется предоставить множество документов и чертежи, пройти проверки в испытательной лаборатории.

Если вы не готовы к долгосрочной постройке, частым ремонтам и трудностям с регистрацией – лучше купить новый багги. Сочетанием надежности и доступной цены отличаются модели от CFMOTO. Их конструкция изначально рассчитана на тяжелые нагрузки, к тому же предусмотрена двухгодовая гарантия без ограничения пробега. На всех можно легально передвигаться по дорогам общего пользования.

На момент 2021 года в модельном ряду CFMOTO два багги. Оба отличаются высокой проходимостью за счет полного привода, блокировки дифференциала и «понижайки». Рассмотрим их основные особенности.

CFMOTO ZFORCE 1000 Sport EPS. Багги для экстремальной езды. Имеет «литровый» двигатель мощностью 80 л.с., длинноходные регулируемые подвески, широкую колею и длинную колесную базу. Быстро ускоряется и может развить скорость 120 км/ч, легко проходит крутые повороты и сохраняет управляемость даже на разбитой дороге. Проходимость улучшают 29-дюймовые внедорожные шины и высокий клиренс – 340 мм. От грязи и осадков защищают крыша, ветровое стекло и двери.

CFMOTO UFORCE 1000 EPS. Багги для работы, оснащенный вместительным самосвальным кузовом, в котором можно перевозить до 350 кг. «Литровый» 72-сильный двигатель обеспечивает отличную тягу. В просторной кабине три посадочных места, каждое сиденье оснащено подогревом. Также для комфорта предусмотрены полноразмерное ветровое стекло со стеклоочистителем, большие двери и крыша.

Обе модели, несмотря на свое основное предназначение, отлично подходят для туризма.

Как самостоятельно отремонтировать раму и почему этого делать не следует

Изгибы крыльев — неприятная реальность эксплуатации автомобиля. Иногда, когда повреждение становится достаточно глубоким, оно может сделать ваш автомобиль непригодным для использования. Но даже несмотря на то, что некоторые повреждения при аварии не могут быть устранены без капитального ремонта — или вообще — некоторые можно исправить , используя старую добрую изобретательность.

( ПРЕДУПРЕЖДЕНИЕ : Работы на чем-либо, что может повлиять на рулевое управление или торможение вашего автомобиля, является опасным делом, поэтому, если вы не уверены, что автомобиль будет в безопасности, когда вы закончите ремонт, НЕ ДЕЛАЙТЕ ПОПРОБУЙТЕ! Точно так же, если вы пытались, но потерпели неудачу, безопасно починить машину, НЕ УПРАВЛЯЙТЕ ЕЕ! Эта история предназначена для того, чтобы познакомить вас с духом механика парковки, а не с практическими рекомендациями. )

)

Я думал об этом на днях, когда мой папа рассказывал мне о том, как где-то в 80-х он врезался на своем Пинто в дерево в ледяной день. Я спросил его, было ли это тем, что наконец-то сделало машину. Нет. Конечно нет. В то время у него не было достаточно денег, чтобы купить новую машину, поэтому он попросил кого-то собрать машину, которая никогда больше не ездила на прежнем, обратно.

Его история, в свою очередь, напомнила мне о ремонте рамы, который мне пришлось делать, когда я работал научным сотрудником в Барбадосском проекте морских черепах одним летом. Группа ученых на побегушках, в которую я входил, получила избитый Daihatsu Charade 84 года, чтобы мы могли ездить на различные пляжи вокруг острова, чтобы отслеживать, измерять и геолокировать гнездящихся морских черепах бисса. Мы не должны были использовать его для серфинга, но время от времени нам удавалось протащить его к Вирсавии до того, как босс проснулся.

Дороги на Барбадосе представляют собой змеевидный клубок выбоин, и, поскольку они построены из действительно дерьмового асфальта, они превращаются в дорожную версию Slip ‘n’ Slide каждый раз, когда идет дождь дороги не помогают). Дело было не в том, если, а в том, когда дело дошло до того, чтобы попасть в аварию (и на острове есть много побитых автомобилей, подтверждающих это). Так что никто особо не удивился, когда трое моих коллег однажды вернулись пешком с поручения в Бриджтауне. Они врезались в машину головой о фонарный столб.

Дело было не в том, если, а в том, когда дело дошло до того, чтобы попасть в аварию (и на острове есть много побитых автомобилей, подтверждающих это). Так что никто особо не удивился, когда трое моих коллег однажды вернулись пешком с поручения в Бриджтауне. Они врезались в машину головой о фонарный столб.

Что касается проекта, то потеря возможности пользоваться транспортным средством сильно мешала работе, которую мы делали, так что начальник был вне себя. Машины, даже дерьмовые, чертовски дороги на таком маленьком острове, как Барбадос, и покупка еще одной явно не входила в годовой бюджет проекта. Так что я вмешался, полный бравады Parking Lot Mechanic, и сказал: «Не бойся, мой бородатый австралийский друг. Я могу это исправить».

Каркас «Шарады» был согнут, его радиатор пробит, а капот смят в форму бумажной тарелки, которую вот-вот выкинут. Я посмотрел на это, почесал затылок и придумал план. Мы начали с того, что отнесли радиатор в ремонтную мастерскую, чтобы пропаять отверстия. Эта часть стоила 15 долларов.

Эта часть стоила 15 долларов.

Чтобы зафиксировать раму, я привязал толстую веревку большой петлей вокруг изгиба в раме (она была согнута внутрь примерно на 8 дюймов) и огромное дерево во дворе, убедившись, что я проложил веревку со стороны дерева. так что я не убил дерево, уничтожив его кору. Затем я очень быстро дал задний ход несколько раз, пока рама не выскочила примерно туда, где она была до аварии.

Капот выглядел донезо, но я бил по нему огромным куском дров, который нашел во дворе, пока он снова не стал более или менее плоским, и завязал его куском веревки. Последние два шага в ремонте не стоили ни копейки.

В завершение я проверил, все ли детали подвески по-прежнему прикреплены, и попробовал. После этого рулевое управление никогда не было совершенно правильным, но вы все равно могли вести машину достаточно безопасно. На Барбадосе нет настоящих автострад, но я несколько раз проезжал на потрепанной Шараде быстрее 60 миль в час по извилистым дорогам, не убивая ни себя, ни своих пассажиров.

Это было ужасно по многим причинам. Тем не менее за 15 долларов у нас был функциональный автомобиль, и босс больше никогда не беспокоил нас по поводу того, чтобы возить его на пляжи на другой стороне острова, чтобы заняться серфингом.

Это довольно конкретный пример того, как можно заставить что-то работать, когда у вас не так много других вариантов. Если вы попытаетесь отремонтировать (а на самом деле, вам, вероятно, не следует этого делать), они не будут служить вечно, и вы почти наверняка не пройдете проверку безопасности, если этого требует ваше состояние, но, по крайней мере, вы продлили срок службы вашего устройства. драгоценный битер.

И, ради бога, держитесь подальше от проклятой автострады, если можете!

Фото предоставлено: JDrake/Shutterstock , OLX , Марселла Сантини/проект Barbados Sea Turtle

| ||||||||||||||||||||||||||

webpublications.com.au/static/images/interface/as/v3/top.jpg» alt=»» valign=»middle»>

| ||||||||||||||||||||||||||

ПОИСК | ||||||||||||||||||||||||||

Многие люди хотели бы сделать свой собственный транспортное средство — особенно легкая конструкция, которая требует меньше энергии и топлива для тот же спектакль. Но сделать это намного сложнее, чем кажется! Величайший проблема не в механике, а в кузове и раме. Конструкции Для домашнего конструктора в основном есть два

подходы, которые можно использовать: рама из труб малого диаметра,

затем (опционально) покрыт ненесущими кузовными панелями или монококом. Несмотря на старую технику, многотрубчатые рамы остаются очень популярными для единичных экземпляров и даже для небольших серий. Легковые автомобили как Skelta, высокопроизводительный дорожный / гоночный автомобиль, используйте пространственную раму небольшого размера. трубы диаметр. Велосипеды и другие транспортные средства, приводимые в движение человеком (например, Показанный здесь лежачий мотодельтаплан с пневматической подвеской) также изготовлен из стальных труб. Однако почти все серийные автомобили производятся в монокок, при котором штампованные стальные (или алюминиевые) панели свариваются вместе, чтобы стать и каркасом, и телом. Автомобили из стеклопластика часто используют шасси из листовой стали (красный на этой покомпонентной диаграмме Lotus Elise 1960-х годов), окутанный полуструктурный корпус из стеклопластика. Но какой бы ни был подход, есть

проблемы. Легкий автомобиль, сделанный из рамы из стальных труб, одетой в кузов.

панели обычно тяжелее чистого монокока. Монокок еще сложнее, так как панели должны не только иметь форму, но и обеспечивать прочность конструкции. Так есть ответ? Южный университет Австралия думает, что есть. Они построили очень интересный сверхлегкий, двухместный автомобиль с электроприводом, использующий конструктивный подход, который относительно дешевый, простой и использует готовые материалы. Его также сильный. Кроме того, внешний вид автомобиля может быть изготовлен без необходимость в пресс-формах, биении панелей или прессовании металлических панелей для придания им формы. В конструкции используются легкие композитные стеклопластиковые и алюминиевые сотовые панели, стеклоткань, кевлар ткань, небольшое количество ткани из углеродного волокна, эпоксидная смола и расширенный полистирол. Это технология изготовления транспортных средств, которая может

буквально сделать в вашей домашней мастерской с помощью только ручных инструментов. Мы рассмотрим механические детали автомобиля в позже статья, но давайте теперь посмотрим, как они сделали ванну-монокок автомобиля. Это процесс, который открывает огромные возможности в автомобилях, сделанных своими руками. эффективных типов транспортных средств – от приводимых в движение человеком до электрических и дорожных. машины с сверхэффективными двигателями внутреннего сгорания. Планирование и проектирование Здесь мы сосредоточимся на том, как строился университет

автомобиль, а не его дизайн. Но отправной точкой было определиться с таким

основы, такие как количество и расположение колес, колея и колесная база, а также

длина и ширина тела. Как видно здесь, конфигурация мотодельтаплана «головастик»

был выбран. Помимо снижения сопротивления качению (три колеса вместо

до четырех), конфигурация головастика позволяет хвостовать тело в

сзади, уменьшая аэродинамическое сопротивление. Расположение сидений «один за другим»

уменьшает ширину (и, следовательно, лобовую площадь) и снова хорош для снижения аэродинамического сопротивления. Затем был построен макет кабины. МДФ (прессованная древесина панель) использовалась как часть кузова, а приблизительная форма прозрачный фонарь был воспроизведен пластиковой трубкой. На этом этапе вход и выход стратегии могут быть оценены, особенно для заднего пассажира. Колодец для ног глубина, высота сиденья и форма также могут быть легко изменены. это критично что на этом этапе будет потрачено много времени: когда-то уникальный конструкционный подход, основные аспекты дизайна не могут быть изменены. (Примечание: это очень отличается от трубчатой пространственно-рамной конструкции, где изменения конструкции возможно даже после якобы доработки автомобиля!) Прототип прокатки МДФ Затем был изготовлен прототип из МДФ. Это было

изначально задумывался как полноразмерный испытательный стенд для сидения, обзора, навеса

дизайн и прочее, а по факту получил подвеску (не ту

та же передняя система, которая была окончательно принята), рулевое управление, колеса и электрическая

мотор. Изготовление ванныМатериал, используемый для формирования первичной структуры вагон представляет собой композитную сэндвич-панель толщиной 20 мм, состоящую из сотового заполнителя толщиной 18 мм. облицован стеклотканью толщиной 1 мм, армированной эпоксидной смолой. Материал производится в Австралии компанией Ayres Lightweight Panel Systems и является их Ayrelite 2016 панель. При толщине 20 мм он имеет массу 1,7 кг на квадратный метр. Посетите сайт www.ayrescom.com для получения более подробной информации. Панели можно резать с помощью обычной деревообработки.

инструменты. Когда панель должна быть сложена, погружной фрезер используется для вырезания неглубокой

(~1 мм) канавка через одну из наружных облицовок из стекловолокна. Этот паз

становится слабостью, вокруг которой сгибается панель, с шириной фрезерованного

канавка, определяющая окончательный угол сгиба. В начале ванны был ровный пол с двумя сторонами, загнутыми вертикально. Здесь стороны удерживаются вертикально за счет секции стального швеллера (зеленые стрелки), прикрепленные к станине с каждой стороны. внутренний шов заполняется эпоксидной смолой и микросферами, что придает гладкий внутренний радиус. Затем стыки покрываются двумя слоями лента из стекловолокна, снова приклеенная эпоксидной смолой. Способ укладки внутренних сот искажение в углу можно увидеть здесь (указано стрелкой). Белая лента по линии середина плоского пола отмечает осевую линию. Обратите внимание, как внутренняя кожа была направляются по двум линиям в задней боковой панели, чтобы обеспечить дальнейшее складывание происходить. Как должно быть очевидно, вся трассировка должна выполняться до листа. складывание началось! Этот вид с другого конца сборки,

более четко показывает маршрут, который был сделан, чтобы обеспечить дальнейшее складывание

ближайшая к камере панель. Для формирования двойных прочных треугольных секций продольные балки, борта ванны были сложены, как показано здесь. Обратите внимание на то, как основание сгиба изгибается прямо вокруг (стрелка). Это позволяет достичь двух результатов – это делает внутреннюю отделку более аккуратной, а также обеспечивает гораздо большее соединение прочность к полу, так как площадь соединения больше (т. е. это не «концевое зерно»). стыковое соединение). Здесь показано основание ванны с станьте задней частью автомобиля, ближайшей к камере. Треугольная складка это удерживается на месте длинными стальными уголками, прикрепленными к стальным балкам. Как правило, эпоксидную смолу оставляли застывать на ночь. Здесь виден крайний сгиб. Это завершает «открытый лоток» и придает этому участку пола жесткость на кручение. Это вид изнутри… …а вот вид снаружи.

обнаруженные алюминиевые соты впоследствии были покрыты двумя слоями

ткань из стекловолокна, залитая эпоксидной смолой. На другом конце ванны обширные дополнения теперь были сделаны. 1) пространство для ног водителя, 2) поперечная перегородка, обеспечивает большую жесткость на кручение и образует опору приборной панели и заднюю часть передняя колесная арка, (3) панель, образующая внутреннюю часть колесной арки. Вид спереди, (2) и (3) как описано выше. (4) показывает переднюю сторону пространства для ног; рулевое управление к этой панели крепится стойка. Конструкция сильна в этой области, чтобы справиться с передняя подвеска и тормозные нагрузки. Расположен рядом с Holden Commodore, комбинезон размер ванны можно увидеть. Если смотреть сзади, дополнения «кабина» сейчас делается. Ванна, которую мы видели выше, была покрыта изнутри. и снаружи двумя слоями кевлара, залитыми эпоксидной смолой. Это одновременно резко увеличили прочность, а также придали сопротивление пробиванию камнями (снаружи) предметы с острыми краями в салоне. Вид спереди на три четверти

машина. Части, отмеченные стрелками, упакованы в вакуумный пакет из углеродного волокна. компоненты, поддерживающие стальную дугу, а также обеспечивающие точки крепления для переднего ремня безопасности. Готовая ванна. Обратите внимание, что спинка сиденья видимый для заднего пассажира. Также обратите внимание на небольшое количество места, оставленного для передняя подвеска, что (я думаю) создает серьезное ограничение в готовая машина. Готовая ванна с распашной дверцей. Обратите внимание на меньшую ширину двери – пол срезан, что позволяет человеку вход, чтобы встать в пределах колесной колеи, прежде чем сесть. Этот подход очень эффективен для улучшения доступа. Как показано здесь, готовая ванна весит всего 32кг. Затраты Итак, сколько стоит такой подход?

Алюминиевые сотовые / стеклопластиковые панели имеют размер 2400 x 1200 мм и имеют

розничная цена 440 австралийских долларов за штуку. ЗаключениеПрелесть этой техники в простоте из которых может быть изготовлена одноразовая ванна-монокок. Такой подход может привести к очень жесткая, сверхлегкая основа для автомобиля — и все это без необходимости для сварки или металлообработки! На следующей неделе: ванна-монокок производится, но как его легко и дешево замаскировать в фигурные, легкие панели?

Вам понравилась эта статья? Поддержите AutoSpeed небольшим взносом. Подробнее…

| ||||||||||||||||||||||||||

..

..

Придание формы внешним панелям

также сложно. (И если требуется низкое аэродинамическое сопротивление, эти панели должны быть

хорошо сформировался!)

Придание формы внешним панелям

также сложно. (И если требуется низкое аэродинамическое сопротивление, эти панели должны быть

хорошо сформировался!)

Справа можно увидеть координатора проекта доктора Питера Падни.

Справа можно увидеть координатора проекта доктора Питера Падни.

Обратите также внимание на боковую проводку (показана стрелкой) к

позволяют позже сложить пол.

Обратите также внимание на боковую проводку (показана стрелкой) к

позволяют позже сложить пол.

Цилиндр со стрелкой указывает размер электродвигателя,

расположен под подушкой пассажирского сиденья. Большое отверстие сбоку

автомобиля предназначен для единственной боковой двери, которая крепится на петлях в стиле «самоубийства».

задний край.

Цилиндр со стрелкой указывает размер электродвигателя,

расположен под подушкой пассажирского сиденья. Большое отверстие сбоку

автомобиля предназначен для единственной боковой двери, которая крепится на петлях в стиле «самоубийства».

задний край. Пять таких панелей использовались в строительстве.

из машины. Кроме того, в бюджет нужно включить эпоксидную смолу, стекловолокно

лента, микросферы, шарики-наполнители и непредвиденные расходы.

Пять таких панелей использовались в строительстве.

из машины. Кроме того, в бюджет нужно включить эпоксидную смолу, стекловолокно

лента, микросферы, шарики-наполнители и непредвиденные расходы.