Проточка тормозных дисков. Опасения в выборе оборудования.

Владельцы автосервиса готовы покупать только то оборудование, которое сможет принести реальную прибыль. Это разумный подход. Причем надо учесть: самое эффективное оборудование не сможет работать само по себе, без организации процесса сервиса.

В данной статье мы постараемся не просто подобрать оборудование для проточки дисков, а еще и попытаемся понять, как его использовать наиболее эффективным образом, для извлечения максимальной прибыли.

Итак, попробуем разобраться с различного рода утверждениями, мифами и сомнениями, касающимися проточки тормозных дисков.

1. «Как понять, что диск нуждается в проточке?»

Во-первых. Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок.

Во-вторых – визуально.

На фото справа Вы видите тормозной диск со следами коррозии. Это не что иное, как неровности, неминуемо приводящие к ухудшению работы тормозных колодок. В большинстве случаев клиент отказывается протачивать такие диски, считая, что «ничего, пара торможений – и колодки сами удалят эту ржавчину». Если коррозия поверхностная, в результате стоянки в течении нескольких дней во влажную погоду без движения – да. А если коррозия уже въелась глубже???

В-третьих. Если визуально видны неровности или биения тормозного диска – даже не обсуждается: надо точить или менять диск.

2. «Диски нужно не точить, а менять!»

Да, если диск плохого качества, если выработан весь его ресурс (остаточная толщина меньше допусков производителя), если диск покоробился в результате термических перепадов (повело от перегрева).

3. «Если уж нужно точить диск – лучше профессионала-токаря с этим никто не справится».

Абсолютно верно, НО:

— После проточки диска у токаря (качественной проточки, вопросов нет!) Вы все равно в итоге получите биения тормозного диска из-за микронеровностей поверхности ступицы, на которую Вы этот диск установите. Если «поймали» микронеровность размером в 10 микрон (примерно в 10 раз меньше толщины бумаги для визитки) – на диаметре 300 мм Вы получите биения поверхности тормозного диска порядка 0,10…0,15 мм (100…150 микрон) при допуске 0,05 мм (50 микрон). Придется точить…

— Затраты времени на монтаж/демонтаж диска, доставку диска токарю (если это штатный токарь – он какое-то время должен ждать Ваш заказ, занимаясь чем-то другим), и обратно. И это время тоже должен кто-то оплатить.

И это время тоже должен кто-то оплатить.

— Если токарь является штатной единицей сервиса – от покупки токарного станка все равно «не отвертеться».

— Токарный станок точит «спиралью». Это допустимо для любой детали, поверхность которой не соприкасается во вращении с фрикционной поверхностью колодок. Тут особый случай, описанный в следующем вопросе.

4. «Говорят, что после проточки дисков скорость износа колодок увеличивается!»

Это действительно так, если проточка осуществляется на любом станке, кроме HUNTER.

После проточки ЛЮБЫМ станком, HUNTER в том числе, на поверхности остаются микронеровности. Это результат воздействия резцов, которые не могут оставить после себя отшлифованную поверхность. В результате эти неровности в виде острой кромки – не что иное, как «рашпиль», стачивающий часть фрикциона колодки при каждом торможении. Происходит это потому, что резец движется вдоль всей поверхности диска равномерно, нарезая своего рода «спираль» (поверхность похожа на виниловую пластинку). НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

5. «Я слышал, что поверхность тормозных дисков покрыта особым слоем, который нельзя стачивать».

Если бы это было так – тогда диск приходил бы в негодность к моменту первой же замены колодок.

Конечно же, это миф. На самом деле «особый слой» — это ржавчина и остатки фрикционного материала колодок, которые не способствуют (мягко говоря) процессу нормального торможения. Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Тормозные диски изготавливаются преимущественно из чугуна. В меньшей степени – из легированной стали, особой керамики или карбона (углепластика). У каждого материала есть свои преимущества и недостатки, но в любом случае – это однородный материал, без всяких «особых слоев».

Каким бы ни был материал тормозного диска и конструктивное исполнение (гладкий, с насечками, перфорацией…) – проточка Hunter справится наилучшим образом, поскольку имеет плавный регулятор оборотов, позволяя выбрать наилучшую скорость для различной глубины резания и материала диска.

6. «Автопроизводители не рекомендуют протачивать диски, а сразу рекомендуют менять».

— Зачастую сами сотрудники дилерских центров даже не подозревают о таких рекомендациях. И не в силу свей некомпетентности, а в силу того, что таких рекомендаций просто не существует.

— Напротив автопроизводители рекомендуют именно станок HUNTER для обслуживания тормозной системы своих автомобилей. Вот некоторые из них:

— Даже если диск требует замены, он требует и проточки после установки на ступицу, чтобы снять остаточные биения.

7. «Почему некоторые сервисы считают процедуру проточки дисков сложной, дорогой и невыгодной?»

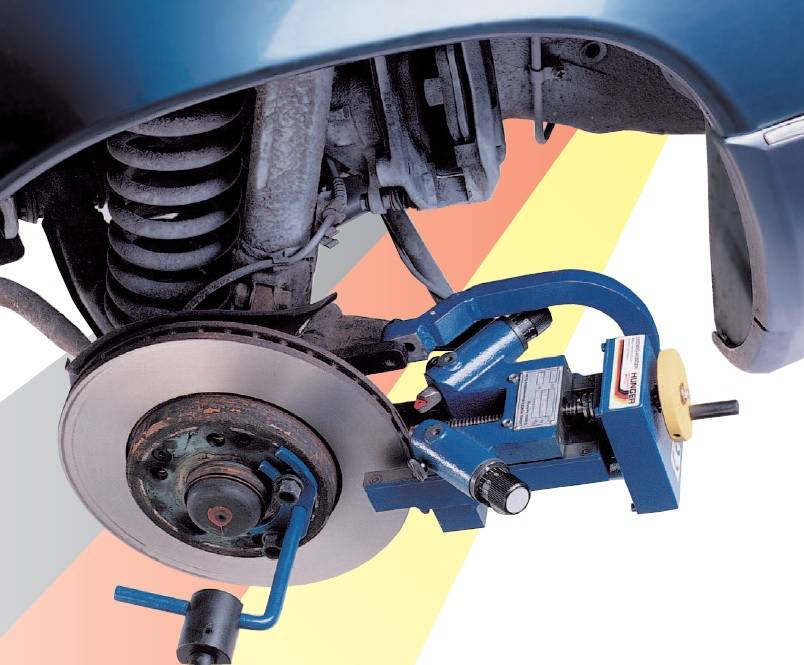

Действительно, если проточка дисков крепится на скобу тормозного суппорта (вместо тормозного суппорта) – это долго, сложно и невыгодно. Ни один автомеханик не возьмется за работу, если не уверен в результате. Такой способ проточки сопряжен с рядом трудностей и «подводных камней», вот только некоторые из них:

— Демонтаж скобы суппорта — нежелательная операция. При установке его на место необходимо использовать специальный фиксатор резьбы или контрящие шайбы. Отсутствие этих расходных материалов у мастера может привести к проблемам с тормозами на дороге.

— Установка режущего модуля на место крепежа скобы суппорта сопряжена с подбором шайб в двух плоскостях. Ошибки монтажа, попадание песчинок в место сопряжения деталей приведут к порче тормозного диска. Если же такая проточка используется в автосервисе, то работают на ней пара самых умелых и опытных мастера. А кадровые проблемы никто не отменял…

— Режущий модуль не всегда помещается в арке колеса. «Можно вывернуть передние колеса, чтобы модуль поместился снаружи» — возразите Вы. А как быть с дисковыми тормозами задних колес? А ведь сейчас таких автомобилей большинство…

Проточки такого типа выпускались 10-15 лет назад, но безнадежно устарели. Возможно, китайские копии еще можно встретить на нашем рынке, но стоит ли вообще связываться с таким оборудованием?..

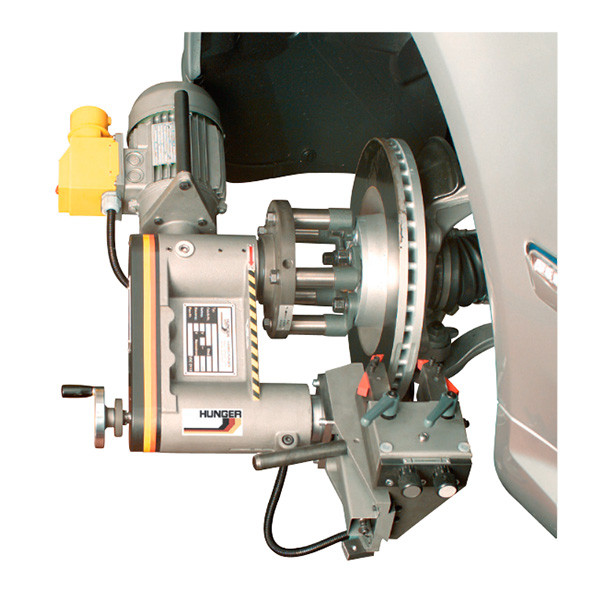

Проточка HUNTER устанавливается на тормозной диск, а режущий модуль подводится к месту, освободившемуся при отведении тормозного суппорта. При этом точно не надо демонтировать скобу, а часто не надо демонтировать и сам тормозной суппорт, достаточно его именно отвести, оставив на одном болту крепления.

При этом очень важно, чтобы вся конструкция станка была жесткой, чтобы обеспечить перпендикулярность оси движения каретки резцедержателя к оси вращения фланцевого адаптера. Проточной станок HUNTER имеет самую жесткую конструкцию по сравнению с другими брендами.

8. «Компенсация биений выполняется сложно и долго, а потому проточка занимает много времени».

Компенсация биений – это действительно вопрос, над которым «сломана голова» ни у одного инженера. Раньше действительно, была механическая 3-х точечная компенсация, которая заключалась в том, что к поверхности муфты сопряжения адаптера и проточки подводился стрелочный индикатор биения. Затем производилась регулировка упоров в трех точках (если вспомните геометрию за 7-й класс – именно три точки являются необходимым и достаточным условием создания плоскости). Затем результат проверялся, проводилась коррекция… И так до тех пор, пока биение не станет ничтожно малым.

Этот процесс действительно требовал значительного времени: 3-5 минут.

Следующий шаг – уход от длительной 3-х точечной процедуры и переход на «одноточечную» компенсацию с помощью муфты специальной конструкции. В этой муфте нет механизмов, конструкция проста до неприличия: два плоских фланца, а между ними – еще один, имеющий небольшую конусность. В этом случае достаточно запустить мотор, дождаться показаний инклинометра о биениях, а затем произвести регулировку путем вращения всего одного винта. Весь процесс занимает порядка 20 секунд. Именно так в недавнем времени производилась компенсация биений на проточках Hunter Engineering.

При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

9. «При проточке часто слышен неприятный писк, а поверхность получается волнообразной, даже если я делаю все правильно».

Это не вина проточки. Дело в том, что тормозной диск является своего рода мембраной, имеющей собственные колебания, на которую Вы воздействуете резцами, вынуждая «дрожать». Этот эффект называется резонанс и является очень частой проблемой при протачивании диска на постоянной скорости.

На проточных станках производства HUNTER эта проблема легко решается нажатием кнопки «АСТ» (Anti-Chatter Technology) – технология подавления резонанса. Вот как это работает:

Грег Мейер, продукт-менеджер компании Hunter Engineering, объясняет, что эффект резонанса можно ощутить, проведя простой эксперимент: возьмите стакан, смочите палец в воде и начинайте равномерно водить им по краю стакана. Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

10. «Проточка не справляется с полноприводными автомобилями. Приходится отсоединять кардан или все-таки снимать весь диск».

Это частая проблема для проточек со слабыми приводными двигателями. Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Грег Мейер, продукт-менеджер компании Hunter Engineering, рассказывает, что дифференциал начинает блокироваться при разности угловых скоростей оппозитно стоящих колес. На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

Сравните проточку Hunter с другой хорошей проточкой:

Позвоните нам, и мы готовы ответить на все вопросы, которые не попали в этот обзор.

новинка

Под заказ

Hunter ACEPAS Станок для проточки тормозных дисков пассажирских автомобилей и пикапов

Диаметр диска (внутренний захват): 12-23″

1 369 094руб

Под заказ

Подробнее

Добавить к сравнениюПерейти к сравнению

новинка

Под заказ

Hunter ACEPRO Станок для проточки тормозных дисков пассажирских автомобилей и пикапов

Диаметр диска (внутренний захват): 12-23″

1 531 424руб

Под заказ

Подробнее

Добавить к сравнениюПерейти к сравнению

Станок для проточки тормозных дисков без снятия с автомобиля AM-870

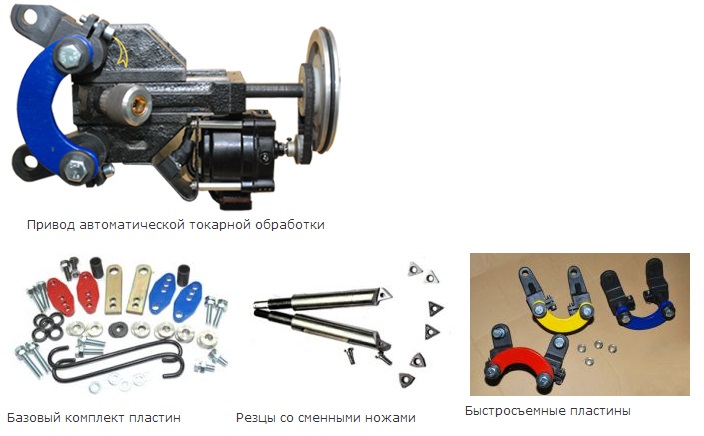

АМ-8700 станок для проточки тормозных дисков без снятия, обеспечивает более точную проточку для абсолютного совпадения рабочих поверхностей диска и тормозных колодок автомобилей. Комплект состоит из привода, блока проточки токарного типа в комплекте с резцами и стойкой с отсеком для переходников и аксессуаров. Станок комплектуется набором универсальных адаптеров, которые позволяют устанавливать станок на 90% автомобилей.

Комплект состоит из привода, блока проточки токарного типа в комплекте с резцами и стойкой с отсеком для переходников и аксессуаров. Станок комплектуется набором универсальных адаптеров, которые позволяют устанавливать станок на 90% автомобилей.

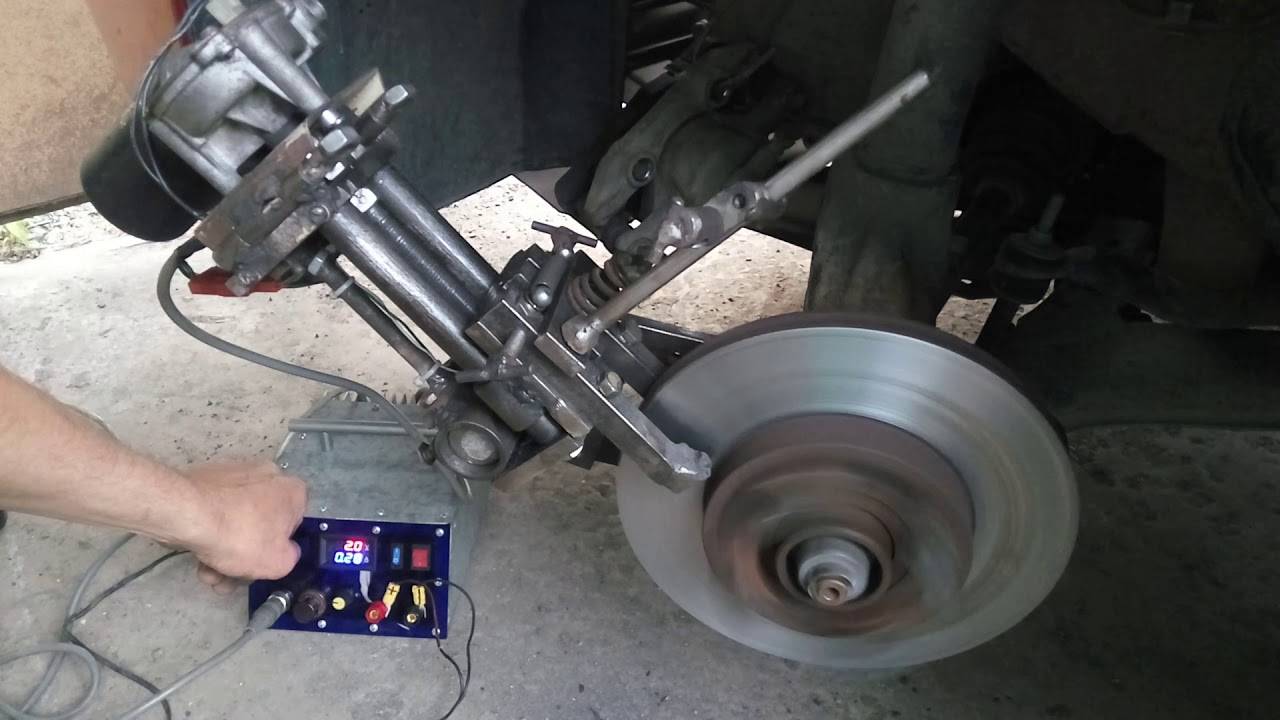

Проточка дисков осуществляется путем вращения ступицы автомобиля с закрепленным на ней тормозным диском. Во время вращения два резца производят снятие слоя металла с двух сторон тормозной поверхности диска.После проточки диска для наиболее точного совпадения трущихся поверхностей и во избежание порчи диска – замените тормозные колодки.

AM-870 это новая модификация станка для проточки тормозных дисков без снятия, обеспечивающая еще более точную проточку для абсолютного совпадения рабочих поверхностей диска и колодок.

Технические преимущества:

• Станок для проточки дисков укомплектован устройством автоматической подачи резцов с фиксированной скоростью.

• Стандартная комплектация станка для проточки дисков достаточна для работы с 90% моделей автомобилей.

• Станок для проточки дисков имеет большой отсек для аксессуаров.

• Одобрен ведущими автопроизводителями.

• Широкий выбор адаптеров.

• Стойка оснащена обрезиненными колесами большого диаметра для удобства транспортировки внутри цеха.

• Верхняя крышка укомплектована резиновым ковриком для предотвращения порчи окрашенной поверхности короба привода.

• Станок для проточки укомплектован кнопкой аварийного отключения, расположенной в верхней части корпуса привода.

• Сертифицирован Ростест, CE, TUV.

Стандартная комплектация AM-870

Блок привода – 1 шт.

Токарный блок в сборе – 1 шт.

Стойка транспортировочная (3колеса) — 1 шт.

Стойка винтовая опорная – 1 шт.

Отделение для аксессуаров(металлический ящик) – 1 шт.

Лоток для инструмента – 1 шт.

Комплект универсальных адаптеров – 2 шт.

Комплект адаптеров малый – 1 шт.

Комплект адаптеров большой – 1 шт.

Упрочненные резцы из инструментальной стали (3 кромки) — 2 шт.

Кронштейн для подвешивания тормозных суппортов – 2 шт.

Скоба привода большая/малая – 2 шт.

Резиновое кольцо (устанавливается на протачиваемый диск) – 3 шт.

Емкость для смазки направляющих – 1 шт.

Кабель сетевой – 1 шт.

Кронштейн крепежный – 2 шт.

Комплект крепежных элементов – 1 шт.

Ключ монтажный – 1 шт.

Щетка для удаления стружки – 1 шт.

Диск DVD с видео работы станка – 1шт.

Технические характеристики AM-870

| Высота стойки (регулируется), мм | 1000-1200 |

| Допустимый диапазон биения диска, мм | 1,5-2 |

| Колебание разницы толщины тормозного диска в пределах, мм | 0,002 |

| Предел шероховатости поверхности, мм | 0,001 |

| Максимально допустимая толщина диска, мм | 39 |

| Максимальная глубина проточки с каждой стороны, мм | 0,8 |

| Ручная настройка точности мм | 0,05 |

| Скорость движения резцов мм/мин | 8,5 |

| Скорость вращения привода DU, об/мин | 98 |

| Мощность электродвигателя токарного блока, Вт | 50 |

| Мощность электродвигателя привода DA, Вт | 370 |

| Напряжение питания В | 220 |

| Размеры (ДхШхВ), мм | 800х800х1350 |

Объем с упаковкой куб. м. м.

|

0,175 |

| Вес брутто, кг | 70 |

НА СТАНОКЕ ДЛЯ АВТОМОБИЛЬНЫХ ТОРМОЗНЫХ ДИСКОВ AA-202B

Описание

AA-202C АВТОМОБИЛЬНЫЙ ТОРМОЗНОЙ ДИСКОВЫЙ СТАНОК

AA-202C крепится непосредственно на автомобили для шлифовки. |

Дисковый токарный станок

Блок привода

| Раздельная шлифовка проста и безопасна в использовании. Отдельно — TypeOperationStatefor Автомобильный тормозной токарный станок. |

Сопутствующие товары

Обработка тормозных дисков с помощью производственных решений EMAG

Здравствуйте, чем я могу вам помочь?

- Вертикальные токарные станки

- Вертикальные токарные станки

- Лазерная сварка

- Шлифовальные станки

- Технология ECM

Вы здесь:

Спрос на большие объемы и быстрое время цикла касается не только производства тормозных дисков, но и станков EMAG. Будучи специалистом в области вертикальной обработки тормозных дисков, EMAG тесно сотрудничает с клиентами, чтобы создать ряд индивидуальных производственных решений «под ключ».

Будучи специалистом в области вертикальной обработки тормозных дисков, EMAG тесно сотрудничает с клиентами, чтобы создать ряд индивидуальных производственных решений «под ключ».

Вертикальные обрабатывающие центры VSC 400 DUO снижают себестоимость тормозных дисков

Производство автомобильных тормозных дисков представляет собой сложный баланс между производством безопасных, эффективных компонентов с высочайшей точностью и надежностью процесса. Давление затрат также чрезвычайно велико, и гибкость является ключевым моментом, поскольку при смене производственных партий должны использоваться одни и те же высокоскоростные токарные станки с коротким временем переналадки.

С токарными станками серии VSC компания EMAG предлагает производственные решения, сочетающие в себе качество, производительность и надежность процесса.

VSC 400 DUO предназначен для производства больших партий мелких и средних деталей с упором на гибкость. Как одновременная обработка, так и различные операции (OP10/OP20) могут выполняться отдельно. Это повышает гибкость машины и позволяет адаптировать ее в зависимости от изменений размера партии.

Это повышает гибкость машины и позволяет адаптировать ее в зависимости от изменений размера партии.

Преимущества VSC 400 DUO:

- Каждый станок представляет собой производственную ячейку, которая использует свой шпиндель для самозагрузки

- Многофункциональный производственный инструмент: возможно точение, сверление, фрезерование, шлифование

- Чрезвычайно короткое время от стружки до стружки

- Свободный поток стружки

- Все узлы станка, определяющие точность, имеют жидкостное охлаждение

- Рабочий шпиндель с гидростатической направляющей по оси Z обеспечивает превосходное качество компонентов и высокую стойкость инструмента при обработке мягких и твердых материалов

Дополнительная информация о VSC DUO

Система изготовления тормозных дисков

Пример на рисунке показывает полную обработку тормозных дисков за 4 операции зажима:

- OP 10 / OP 10 VSC 400 DUO: черновое точение

- OP 20 / OP 20 VSC 400 DUO: черновая обработка

- OP 30 / OP 30 VSC 400 DUO: сверление

- OP 40 / OP 40 VSC 400 DUO: чистовая обработка 9023 0 OP 50: Балансировка (альтернативно измерение процесса, маркировка)

Обработка тормозных дисков для различных деталей и небольших партий

Токарный центр VM 9 идеально подходит для обработки различных вариантов деталей в небольших количествах.

/макс.

/макс. Вы можете шлифовать диск с помощью токарно-тормозного станка раздельного типа. В случае легко отсоединяемого диска, вы можете восстановить поверхность после отсоединения его от автомобиля. Он может восстановить больше дисков, чем если бы вы делали это с типом, установленным на транспортном средстве, за тот же период.

Вы можете шлифовать диск с помощью токарно-тормозного станка раздельного типа. В случае легко отсоединяемого диска, вы можете восстановить поверхность после отсоединения его от автомобиля. Он может восстановить больше дисков, чем если бы вы делали это с типом, установленным на транспортном средстве, за тот же период.