Гр.№204 УП-01 Тема 1.4. Правка металла. Рихтовка металла Ручная и машинная правка. | Учебно-методический материал:

группа №204

УП- 01. ПМ 01 . «Подготовительно-сварочные работы

и контроль качества сварных швов после сварки»

Преподаватель : М.В.Проценко Электронный адрес почты: [email protected]

Задание выдано 23.11.2020.

Ссылка на источники в ЭБС- Лань:

1 Н.И.Макиенко Слесарное дело с основами материаловедения –Изд. 5. 2018г. 460стр.

2 Лупачёв А.В. Лупачёв В.П. Изд. «Республиканский институт профессионального образования» 2018год. стр.288 « Источники питания и оборудования сварки плавлением»-учебное пособие.

3. Слесарное дело (практическое пособие для слесаря). – М.: НЦ ЭНАС, 2008

Ознакомиться с материалом лекции и выбрать правильные ответы тестового задания.

Тема 1.4. Правка металла. Рихтовка металла. Ручная и машинная правка.

Правка, и рихтовка — представляет собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпуклость, волнистость, коробление, искривление и др.

Правка и рихтовка имеет одно и то же назначение, но отличаются приемами выполнения и применяемые инструменты и приспособления. Металл подвергается правке как в холодном, так и в нагретом состоянии

Выбор_спосо6а — зависит от величины прогиба, размеров и материала изделия.

Правка может выполняться ручным способом на стальной или чугунной плите или на наковальне и машинным способом на прессах.

При правке применяют правильную плиту, молотки разных по массе и материалу, со вставными бойками, гладилки — деревянные или металлические бруски применяют при правке тонкого листового и полосового металла. Применяют также другие приспособления.

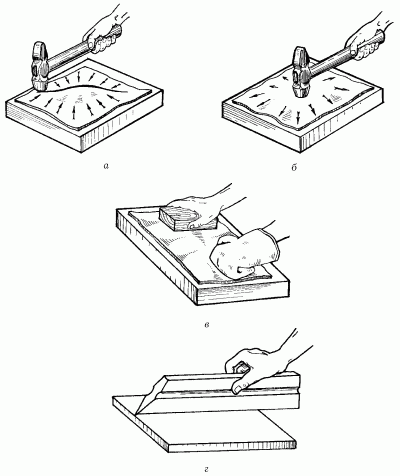

Правка листового металла более сложна, чем полосового и прутков. Отмечая выпуклость ее границы изгибов мелом или графитом. После этого заготовку кладут на плиту так, чтобы края заготовки не свисали и прижимая ее рукой, начинают правку. Чтобы растянуть заготовку середину, удары молотком наносят от середины заготовки к краю. Более сильные удары наносят в середине и уменьшают силу удара ближе краю. Во избежание трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

Во избежание трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки.

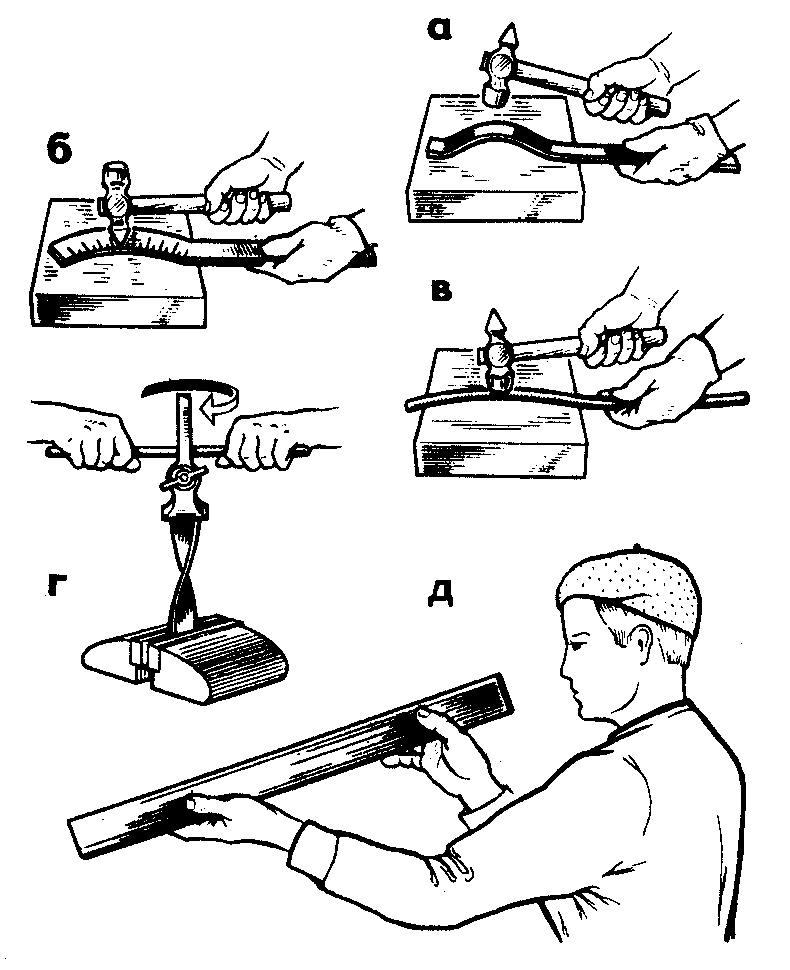

При правке прутков и полосового металла после отметки укладывают на плиту выпуклостью вверх. Удары молотком наносят по выпуклой части от краев изгиба к средней части, регулируя силу удара в зависимости от диаметра прутка и величины изгиба и по мере выправлении изгиба. Заканчивая правку легкими ударами и поворачиванием прутка вокруг оси.

Гибка — способ обработки металла давлением, при котором заготовке или ее частя придается изогнутая форма. Гибка выполняется молотками разными в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл и проводку до 3 мм гнут киянками, плоскогубцами или круглогубцами. Гибку производят как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Выполняют как в холодном, так и в горячем состоянии.

Гибку квадратной скобы из полосовой стали выполняют следующем порядке; Определяют длину развертки заготовки, складывают длину сторон скобы с припуском на один изгиб 0,5 мм. Отмечают длину с дополнительным припуском на обработку торцов по 1 мм на сторону и зубилом срубают заготовку. Выправляют вырубленную заготовку на плите. Опиливают в размер по чертежу. Наносят риски изгиба. Зажимают заготовку в тисках на уровне риски и ударами молотка загибают конец скобы (первый загиб). Переставляют заготовку в тисках, зажимают между губками и бруском оправки более длинным, чем конец скобы загибают второй конец (второй загиб). Снимают заготовку и вынимают брусок — оправку, зажимают скобы в тисках на уровне губок со вставленной оправкой или квадрата по размеру.

Загибают первую и вторую лапки, делают четвертый и петый загиб.

Проверяют и выправляют по угольнику. Снимают заусенцы на ребрах скобы.

Гибка труб производится с наполнителями и без наполнителей.

Способ гибки зависит от диаметра трубы, величины угла загиба и материала труб применяют ручным или механизированным способом, холодная или горячая гибка. Применяют трубогибочные приспособления.

Применяют трубогибочные приспособления.

Правила безопасной работы при гибке металла

- Надежно закреплять заготовки в слесарных тисках или приспособлениях.

- Работать только на исправных оборудовании и приспособлениях.

- Слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены.

- При работе на гибочных станках и машинах точно соблюдать правила безопасности, изложенные в специальных памятках.

Механизация при правке. Правильные машины.

Для механизации работ при правке используют различные правильные машины.

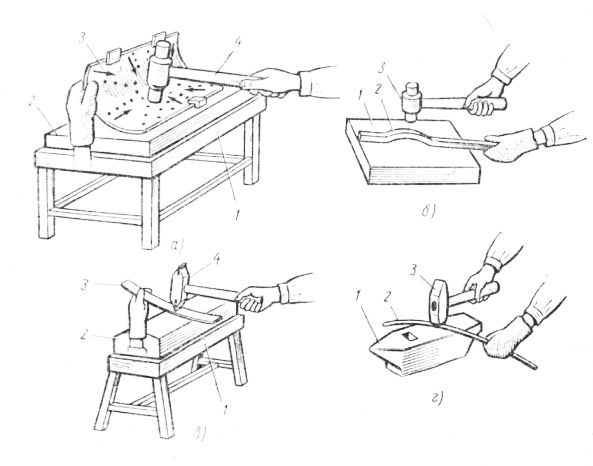

Простейшим устройством для механизации правки является ручной пресс (рис. 2.34), с помощью которого осуществляют правку профильного проката и пруткового материала. Правку пруткового материала на этом прессе производят в центрах (рис. 2.34, а) или на призмах (рис. 2.34, б). Профильный прокат правят только на призмах.

Правильные машины

В большинстве случаев для правки листового и профильного проката используют специальные правильные машины (рис. 2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

2.35, а), в которых основными рабочими органами являются правильные вальцы (рис. 2.35, б). При правке лист подается в валки и благодаря силе трения, возникающей между валками и листом, втягивается между ними. Проходя между валками, лист перегибается то в одну, то в другую сторону, и его волокна выравниваются. Для исправления лист пропускают через валки многократно, иногда до пяти раз и более.

Кроме того, в правильных вальцах можно править и профильный прокат- Вальцы для правки профильного проката практически не отличаются от вальцов для правки листового материала. Различие состоит в конструкции правильных вальцов, которые должны иметь профиль, соответствующий профилю материала, подвергаемого правке (рис. 2.36).

Основные правила выполнения работ при правке

1. При правке полосового и пруткового материала (круглого, квадратного или шестигранного сечения) выправляемая деталь должна касаться правильной плиты или наковальни не менее чем в двух точках (рис. 2.37). Правку деформированной заготовки при этом нужно осуществлять за счет ее изгиба в сторону, противоположную имеющейся деформации.

2. Силу ударов молотком или кувалдой распределять по длине деформированного участка и регулировать в зависимости от площади поперечного сечения материала, подлежащего правке, и величины деформации.

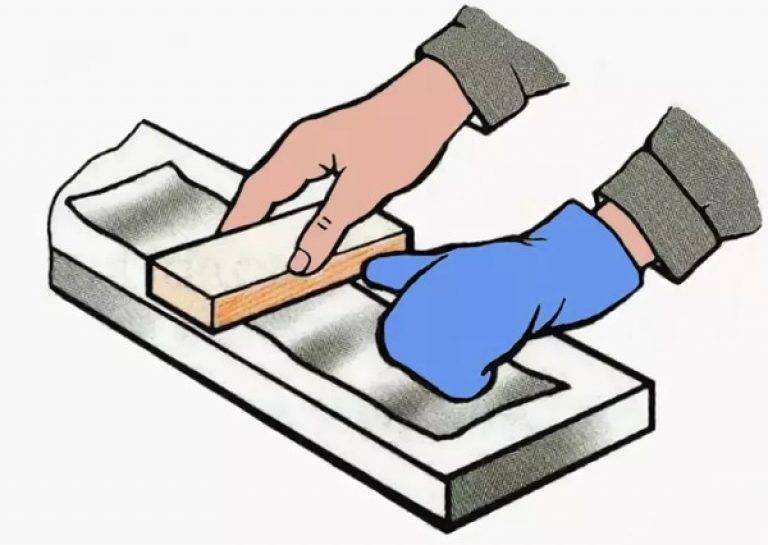

3. При правке обработанных валов во избежание появления вмятин на обработанной поверхности необходимо пользоваться опорными призмами и прокладками из мягкого металла (рис. 2.38).

4. Правку листового материала толщиной 0,5… 0,7 мм необходимо производить при помощи деревянных молотков — киянок (рис. 2.39). При отсутствии киянок допускается использование обычного стального молотка, но при этом необходимо между молотком и выправляемой поверхностью помещать деревянную проставку.

5. При правке полос, изогнутых по ребру (рихтовке), а также листового материала со значительными деформациями необходимо применять способ правки растяжением (рис. 2-40 )

6. Правку полос с винтовым изгибом необходимо выполнять в ручных тисочках (рис. 2.41, б).

7. Контроль качества правки следует производить в зависимости от конфигурации заготовки и ее исходного состояния: на «глаз» (рис. 2.42) — визуально, линейкой, перекатыванием по плите; «на карандаш» (рис. 2.43) — путем вращения выправленного вала в центрах ручного винтового пресса.

2.42) — визуально, линейкой, перекатыванием по плите; «на карандаш» (рис. 2.43) — путем вращения выправленного вала в центрах ручного винтового пресса.

8. При правке полосового и пруткового материала на плите (наковальне) необходимо пользоваться рукавицами, правку выполнять молотком или кувалдой, прочно насаженной на рукоятку.

Типичные дефекты при правке, причины их появления и способы предупреждения приведены в табл. 2.3.

Таблица 2.3

|

Тестовое задание:

1. Что такое правка металла:

Что такое правка металла:

− Операция по выправлению изогнутого или покоробленного металла, подвергаются только пластичные материалы

− Операция по образованию цилиндрического отверстия в сплошном материале

− Операция по образованию резьбовой поверхности на стержне

− Операция по удалению слоя металла с заготовки с целью придания нужной формы и размеров

2. Назовите способы правки металла:

− Правка выкручиванием, изломом и выдавливанием

− Правка вдавливанием, разгибом и обжатием

− Правка затягиванием, выкручиванием и развальцовкой

− Правка изгибом, вытягиванием и выглаживанием

3. Выбрать правильный ответ

Назовите инструменты и приспособления, применяемые при правке:

− Применяется: параллельные тиски, стуловые тиски, струбцины

− Применяется: натяжка, обжимка, поддержка, чекан

− Применяется: правильная плита, рихтовальная бабка, киянка, молоток, гладилка

− Применяется: кернер, шабер, зенкер, киянка, гладилка

Правка и рихтовка металла — презентация онлайн

Похожие презентации:

Правка металла

Правка тонколистового металла и проволоки

Гибка металла

Правка тонколистового металла и проволоки. Проверь свои знания

Проверь свои знания

Основные слесарные операции в профессиональной деятельности

Рубка металла

Рубка металла

Резание металла слесарной ножовкой. Рубка металла

Рубка металла

Подготовка металла под сварку. Сборка под сварку

тема урока:

Правка и рихтовка металла

2. Правка — это — слесарная операция по устранению неровностей на поверхности заготовки.

Способыв холодном

состоянии

в горячем

состоянии

ручным

способом

машинным

способом

Выбор способа зависит от прогиба, размеров и

материала изделия

3. Инструменты- молотки

1. С круглым радиусным бойком2. Деревянные молотки – киянки

3. Деревянные бруски – гладилки

4. Молотки с мягкими вставками

4. Приспособления

Правильные плитыизготовляют достаточно

массивными из стали или

серого чугуна.

Масса плиты должна быть в

80-150 раз больше чем

масса молотка.

Устанавливают плиты на

металлические или

деревянные подставки.

Рабочая поверхность плиты

должна быть ровной и

чистой.

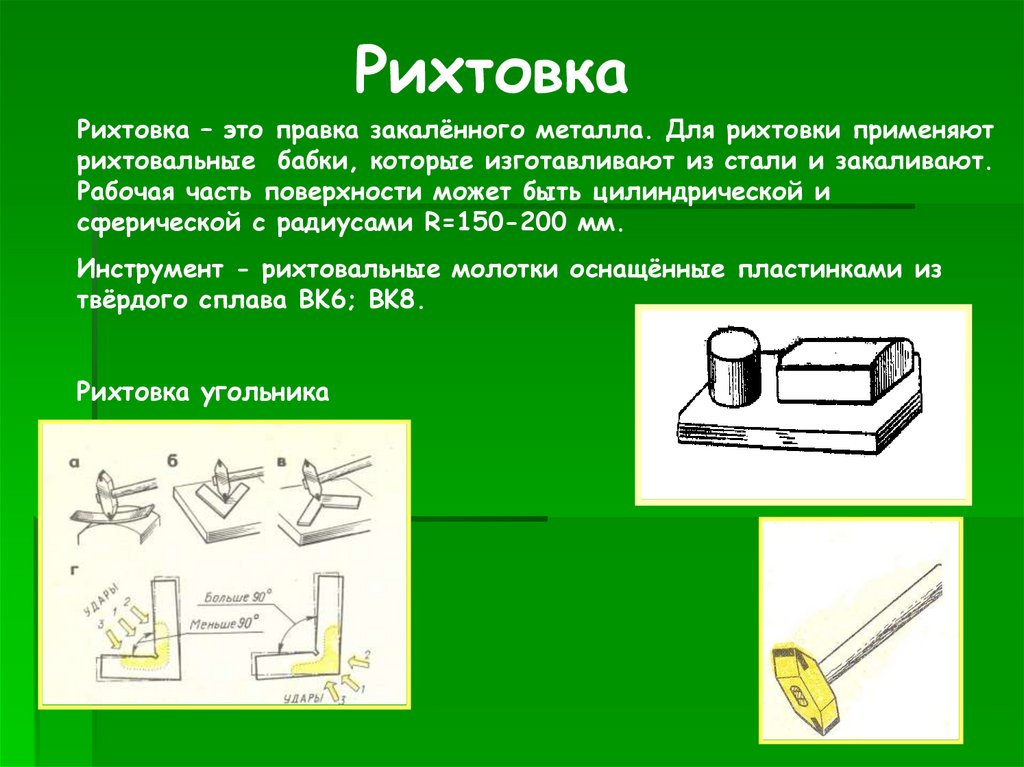

5. Приспособления

Рихтовальные бабкиИспользуют для правки

(рихтовки)

закаленных деталей.

Изготовляют из стали

и закаливают.

Рабочая часть

поверхности может

быть цилиндрической

или сферической с

радиусами 150-200

мм.

6. Оборудование

Ручной винтовой пресс(для механизации

работ)

Применяют для правки

деталей цилиндрической

формы в центрах;

профильного проката.

Правят на призмах

Техника правки

1.Кривизну детали проверяют на глаз и методом

световой щели

2.Изогнутые места отмечают мелом

3.При правке важно выбирать место по которым

следует наносить удары

4.Сила удара должна быть соразмерной величиной

кривизны и постоянно уменьшаться по мере

перехода от наибольшего изгиба к наименьшему.

8. Основные правила выполнения работ при правке

1.2.

3.

4.

При правке полосового или пруткового материала

выправляемая деталь должна касаться правильной плиты не

менее чем в двух точках;

Силу ударов молотком распределять по длине

деформированного участка и регулировать в зависимости от

площади поперечного сечения материала, подлежащего

правке, и величины деформации;

При правке обработанных валов, чтобы избежать появление

вмятин на обработанной поверхности необходимо

пользоваться опорными призмами и прокладками из мягкого

материала;

Правку листового материала толщиной 0,5…0,7мм

необходимо производить при помощи киянок.

При

Приотсутствии киянок допускается использование стального

молотка, но при этом необходимо между молотком и

выпрямляемой поверхностью помещать деревянную

проставку;

9. Основные правила выполнения работ при правке

5. При правке полос, изогнутых по ребру, а также листовогоматериала со значительными деформациями необходимо

применять способ правки растяжением;

6. Правку полос с винтовым изгибом необходимо выполнять в

ручных тисочках;

7. Контроль качества правки следует производить в зависимости

от конфигурации заготовки и ее исходного состояния: «на

глаз» — визуально, линейкой, перекатыванием по плите; «на

карандаш» — путем вращения выправленного вала в центрах

ручного винтового пресса;

При правке полосового и пруткового материала на

плите необходимо пользоваться рукавицами, правку

выполнять молотком прочно насаженным на рукоятку

10. Особенности правки

Листовойметалл

Заготовка располагает на

плите к верху выпуклости

ударом молотком наносят

от краёв к выпуклости .

Удары наносят часто но не

сильно особенно перед

окончанием правки. Не

допускается нанесение

же месту.

Полосовой

металл

Прутковой

металл

Удары наносят по

выхлопным частям

регулируя их силу в

зависимости толщины

полосы и величины

кривизны. По мере

выправления полосы

сила ударов

ослабляют и чаще

переворачивают

полосу с одной

стороны на другую

до полного

выправления.

Удар наносят молотком по

выпуклой краёв изгиба по

середине регулируя силу

ударов в зависимости от

диаметра прутка и

величины изгиба. По мере

ворожения прутков

поворачивают во круг оси и

заканчивают правку

лёгкими ударами. Если

пруток имеет несколько

изгибов сначала правят

ближайшим концом а затем

расположенные к

серединам .

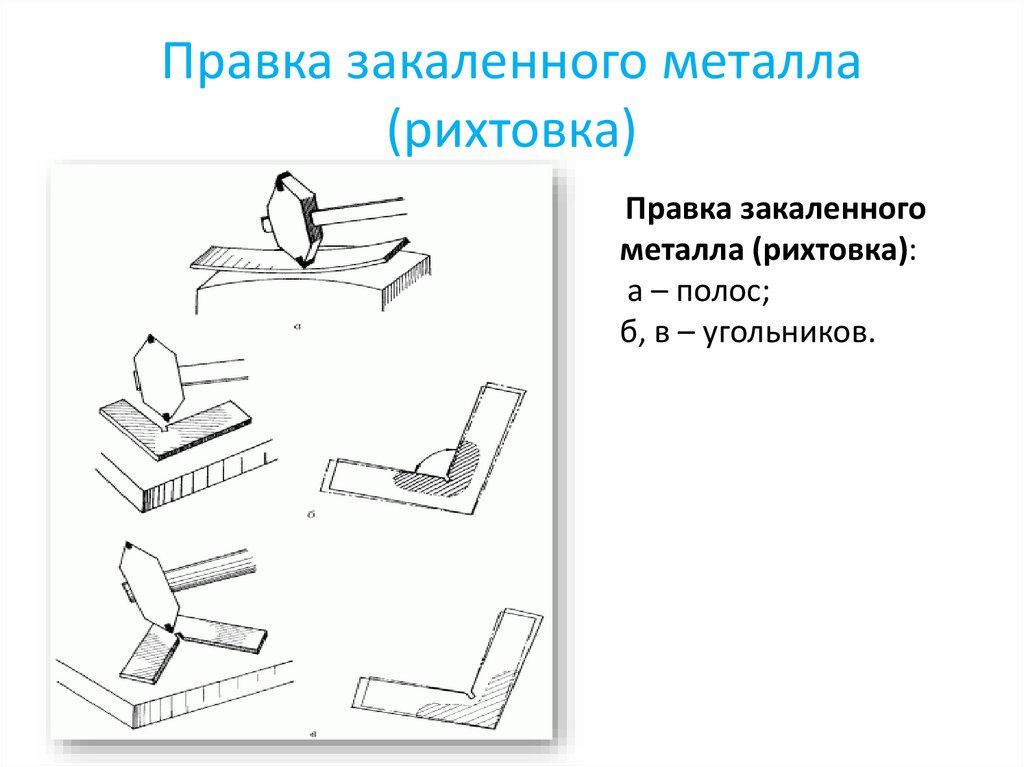

Рихтовка

Рихтовка – это правка закалённого металла. Для рихтовки применяют

рихтовальные бабки, которые изготавливают из стали и закаливают.

Рабочая часть поверхности может быть цилиндрической и

сферической с радиусами R=150-200 мм.

Инструмент — рихтовальные молотки оснащённые пластинками из

твёрдого сплава BK6; BK8.

Рихтовка угольника

English Русский Правила

Глава 19: Гибка и выпрямление

Меню главы

- Предисловие

- Благодарности

- Глава 1: Обзор сварки

- Глава 2: Безопасность

- Глава 3: Кромки, соединения и подготовка кромок

- Глава 4: Инструменты и сварочные столы

- Глава 5: Дуговая сварка защитным металлом

- Глава 6: Сварка с подачей проволоки

- Глава 7: Газовая вольфрамовая дуговая сварка

- Глава 8: Оксиацетилен

- Глава 9: Управление искажениями

- Глава 10: Процессы резки

- Глава 11: Пайка и пайка

- Глава 12: Общие проблемы и решения

- Глава 13: Советы по проектированию

- Глава 14: Советы по изготовлению и ремонту

- Глава 15: Инструменты и оснастка

- Глава 16: Трубы и трубки

- Глава 17: Металлургия

- Глава 18: Блоки питания и электробезопасность

- Глава 19: Сгибание и выпрямление

- Индекс

- Кредиты

Глава 19

Опыт — это имя, которое каждый дает своим ошибкам.

— Оскар Уайльд

Раздел I – Обзор гибочного оборудования

Гибка используется почти во всех готовых металлических изделиях. Поскольку во многих случаях сварка не может быть выполнена до тех пор, пока не будут завершены операции гибки, сварщику часто приходится выполнять задачи гибки как часть своей работы.

Листовой металл и тонкие листы гнутся в холодном состоянии, а более толстые листы часто гнутся в холодном состоянии, но толстые листы и сортовой прокат часто нагревают в печах с помощью горелок или индукционных нагревателей для уменьшения изгибающих усилий. Таблица 19-1 показаны обычные стальные изделия и методы их гибки.

| Листовой металл Толщина >3/16 дюйма | Пластина [ 3/16″ толщиной | Стержни | Формы: Ts, Ls, Cs и | Провод | Трубы и трубы |

Ручной гибочный станок | = | – | – | – | – | – |

Штифтовые крепления и Гибочные приспособления | – | – | =р | – | = | =р |

Тормоза из листового металла | = | – | – | – | – | – |

Листогибочный пресс | = | = | = | – | – | – |

Роликовые тормоза | – | = | – | – | – | – |

Гибочные станки Поворотный Оправка Заполнение песком |

=

|

=

|

=р

|

=р

|

=

|

= = |

Изгиб морщин | – | – | – | – | – | р |

Рулоны | = | = | =р | =р | – | =р |

Изгиб пламени | – | р | – | р | – | р |

Линия обогрева | – | р | – | – | – | – |

Пламя Выпрямление | – | р | р | стр. | – | р |

Пламенная панель Усадка | – | р | – | – | – | – |

= : нет нагрева p : использовано тепло

Таблица 19-1. Методы гибки соответствуют обычным стальным изделиям.

Существует множество различных видов гибочных станков. Вот некоторые из наиболее распространенных:

- Тормоза для листового металла бывают различных размеров: от настольных, с ручным приводом до отдельно стоящих моделей с гидравлическим приводом. Они работают, зажимая листовой металл на месте, затем с помощью шарнирной секции тормоза прикладывают усилие в точке желаемого изгиба. Большинство этих тормозов ограничено сталью 16-го калибра.

См. рис. 19.-1.

См. рис. 19.-1.

Рисунок 19-1. Вид кромки тормоза из листового металла.

- Листогибочные прессы используются для гибки более толстого листового металла и листов любой толщины. Большинство тормозов гидравлические, но в некоторых используется маховик с электродвигателем. Для гибки более толстого металла требуются гораздо более высокие усилия, и поэтому в листогибочных прессах используется конструкция сопрягаемой матрицы вместо шарнирных конструкций листовых прессов. См. рис. 19-2 (слева). Листогибочные прессы средней мощности имеют грузоподъемность 25–100 тонн. На верфях используются листогибочные прессы еще большего размера, рассчитанные на 2000 тонн.

Рисунок 19-2. Листогибочный пресс использует соответствующие матрицы для формирования острых изгибов (слева), роликовые тормоза используют цилиндры или секции цилиндров для формирования плавных кривых (справа).

- Роликовые тормоза используют стальные цилиндры или секции цилиндров для формирования длинных радиусов изгибов толстого стального листа для корпусов кораблей.

См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.

См. рис. 19-2 (справа). Рулонные тормоза выполняют серию плавных параллельных изгибов, чтобы сформировать из листа дугу с постоянно меняющимися радиусами, но они не могут выполнять сложные изгибы.

Типовые тормоза

На рис. 19-3 показан недорогой тормоз с тисками, подходящий для тонкой стали и алюминия шириной до 1 / 16 «х 1», отлично подходит для изготовления небольших скоб. На рис. 19-4 (слева) показан 50-тонный гидравлический пресс, который может сгибать сталь и алюминий толщиной до 5 / 8 дюймов и шириной 12 дюймов. На рис. 19-4 (справа) показан заводской гидравлический тормоз на основе 30-тонного бутылочного домкрата. На вставке показаны охватываемая и охватывающая гибочные матрицы для этого тормоза.

Рисунок 19-3. Небольшой тормоз для листового металла, используемый с тисками, подходит для тонкого листового металла, алюминия и латуни.

Рисунок 19-4. И в коммерческом гидравлическом прессе (слева), и в заводском гидравлическом прессе на основе бутылочного домкрата (справа) используются стальные гибочные штампы (см. вставку справа).

вставку справа).

Раздел II – Области применения гибочных станков

Обзор гибочных станков

Гибочные станки бывают десятков размеров и конструкций. Самые маленькие имеют ручной или пневматический привод, а самые большие — гидравлические. Принципы этих гибочных станков в основном одинаковы, различаются только масштаб и источник изгибающего усилия. Модель Di-Acro 1A на рис. 19.-5 представляет собой небольшой высококачественный ручной гибочный станок, который формирует круглые, плоские и квадратные заготовки из стали, меди и алюминия. С помощью соответствующих штампов можно также гнуть как трубы, так и катаные профили.

При гибке сортового проката, труб и шлангов формовочные плашки должны плотно прилегать к заготовке. Если работа не поддерживается и не предотвращается ее перемещение во время операций гибки, результаты будут плохими.

Рисунок 19-5. Гибочный станок Di-Acro Модель 1A.

Крестообразные или Х-образные профили, которые не могут поддерживаться и ограничиваться гибочными штампами, могут быть согнуты путем литья изделия внутри прямоугольник из низкотемпературного металлического сплава, такого как CerroBend, который плавится при 158ºF. Прямоугольник с заготовкой внутри сгибают с помощью оснастки для прямоугольного прутка и удаляют низкотемпературный плавящийся сплав в ванне с горячей водой. Легкоплавкий сплав можно использовать повторно неограниченное количество раз. См. Рисунок 19-6.

Прямоугольник с заготовкой внутри сгибают с помощью оснастки для прямоугольного прутка и удаляют низкотемпературный плавящийся сплав в ванне с горячей водой. Легкоплавкий сплав можно использовать повторно неограниченное количество раз. См. Рисунок 19-6.

Рисунок 19-6. Экструзия, которую нужно согнуть (слева), и экструзия, залитая внутри низкотемпературного сплава для поддержки X-образной детали во время изгиба (справа).

Рисунки 19С -7 по 19-14 показано, как использовать гибочные станки Di-Acro для гибки различных форм. Большинство гибочных станков используют одни и те же принципы и отличаются только силой и масштабом.

Круги для гибки

Материалы должны быть предварительно нарезаны до точной длины перед формированием кругов. См. рис. 19.-7.

Материалы должны быть предварительно нарезаны до точной длины перед формированием кругов. См. рис. 19.-7.

Выпрямить кусок металла с очень ограниченными инструментами и навыками

Он должен быть плоским, но погнулся при движении. Из-за того, что он согнут, он больше не будет правильно удерживать поднос. Я видел, чтобы использовать факел, но лучшее, что у меня есть, это зажигалка.

У меня очень мало опыта в таких вещах. У меня также очень мало инструментов, в основном плоскогубцы, молоток, фен, и я подумал, может быть, духовка?

8Согнуть обратно

Вот как это можно сделать. Найдите плоский камень или кирпич. Используйте его, чтобы прижать согнутую часть к ровной земле. Встаньте на камень или попросите помощника встать на него.

Часть ручки будет торчать. Аккуратно нажмите на него, чтобы он тоже оказался на земле.

Это будет более бережно и не повредит металл ударами молотка.

Найдите брусчатку или кирпич достаточной высоты, чтобы положить на него

Наденьте его и забейте прямо холодным, а не горячим.

Попробуйте ударить молотком с обеих сторон

Если у вас есть один из этих крошечных молотков, он не сработает.

Теперь о другой возможной проблеме. Это недостаток конструкции. Большое отверстие для винта оставило только две узкие полосы, что ослабило конструкцию. Теперь, когда это изгиб, изгиб его обратно может привести к поломке (отлому детали)

Я успешно решил эту проблему с помощью разводного ключа или разводного гаечного ключа. Затяните гаечный ключ настолько, насколько это возможно, и используйте его, чтобы захватить изогнутую металлическую полосу. Длинная ручка даст много рычагов.

Вы даже можете закрыть губки гаечного ключа изолентой или клейкой лентой, чтобы защитить отделку детали.

Другой вариант: Похоже, что есть ушко, чтобы прикрутить эту деталь. Вы можете использовать эту проушину и самый большой болт, который подходит, чтобы прикрепить деталь к деревянной доске или большому куску дерева. Прикрутите его вверх ногами (деталь будет выглядеть как буква «L». _ будет металлической полосой, а | будет чем-то вроде квадратной трубы), чтобы вы могли стоять на доске, затем используйте молоток, чтобы разогнуться, ударив наружу вертикальную часть буквы «L». Опять же, вы можете использовать толстую ленту или ткань либо на изделии, либо на молотке, чтобы уменьшить повреждение краски.

Вы можете использовать эту проушину и самый большой болт, который подходит, чтобы прикрепить деталь к деревянной доске или большому куску дерева. Прикрутите его вверх ногами (деталь будет выглядеть как буква «L». _ будет металлической полосой, а | будет чем-то вроде квадратной трубы), чтобы вы могли стоять на доске, затем используйте молоток, чтобы разогнуться, ударив наружу вертикальную часть буквы «L». Опять же, вы можете использовать толстую ленту или ткань либо на изделии, либо на молотке, чтобы уменьшить повреждение краски.

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google Зарегистрироваться через Facebook Зарегистрируйтесь, используя адрес электронной почты и парольОпубликовать как гость

Электронная почтаТребуется, но никогда не отображается

Опубликовать как гость

Электронная почтаТребуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания и подтверждаете, что прочитали и поняли нашу политику конфиденциальности и кодекс поведения.