Полимерное покрытие автомобиля | Мосмойка

Виды защиты кузова автомобиля

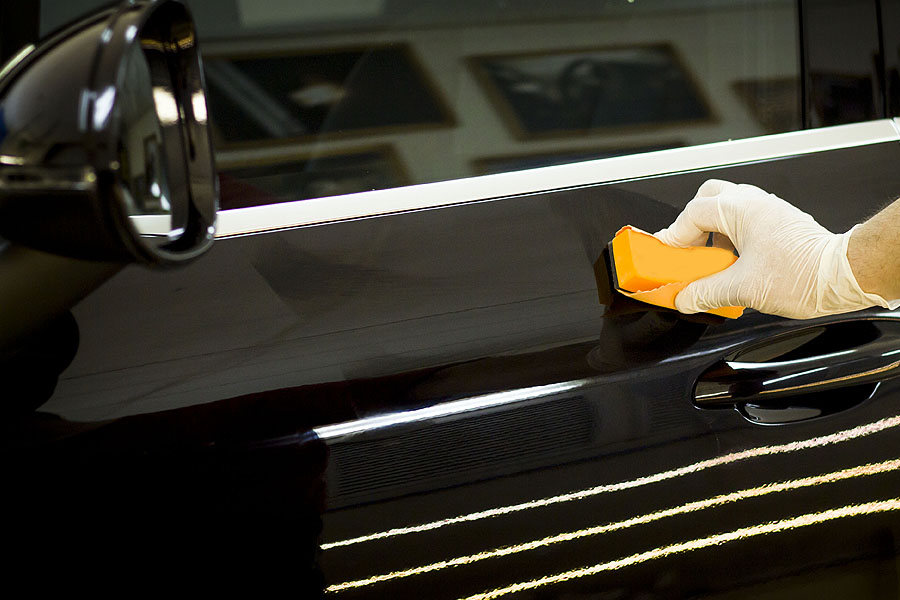

Ежедневно автомобиль подвергается вредному воздействию многих факторов. Это может быть и дождь с градом, и палящие солнечнее лучи, и камни, летящие из-под колес проезжающих мимо авто, и пыль. Все это влечет за собой появление мелких царапин, вмятин, потертостей, потускнение цвета. Случиться это все может не только с дешевым автомобилем. Даже самые дорогие марки не защищены от данных неприятностей. Но справиться с ними можно, а самое главное, что современные технологии позволяют предотвратить их появление и защитить покрытие автомобиля от быстрого выгорания краски, царапин и сколок. Это стало возможным благодаря услуге сервисов премиум класса – полимерное покрытие автомобиля.

Особенность полимерных материалов

Полимеры давно известны в строительстве. С их помощью создают крепкие, надежные и ровные полы. С начала они представляют собой жидкие смеси, но через короткий период времени они застывают, как цемент и остается ровная и гладкая поверхность.

- защищают кузов от царапин, сколов, потертостей;

- делают краску более насыщенной;

- предотвращают вредное воздействие ультрафиолета;

- делают кузов блестящим, как будто он только что из салона;

- сохраняют великолепный внешний вид длительный период времени;

- способствуют отталкиванию пыли от обработанной поверхности;

- облегчают мойку машины.

На данный момент рынок детейлинга авто имеет несколько вариантов полимерного покрытия:

- полимерная керамика;

- жидкое стекло;

- полимерная покраска;

- различные полимерные средства, как для индивидуального, так и массового использования (наносить их можно дома, но они не гарантируют должного долговечного эффекта, как те, которые нанесут в сервисе премиум класс).

Керамика для авто

Одна из новинок для обработки кузова автомобиля. Она эффективно и надолго защищает от вредного воздействия, как окружающей среды, так и химических веществ, которые могут оказаться на дороге зимой.

Она эффективно и надолго защищает от вредного воздействия, как окружающей среды, так и химических веществ, которые могут оказаться на дороге зимой.

При обработке таким покрытием на поверхности авто создается гидрофобный эффект. Благодаря ему попадающая на кузов жидкость, образует капли и скатывается по авто вниз без образования потеков.

Кроме того цвет краски становится более глубоким и сияет, не меняя яркости долгое время. Керамика никак не задевает заводское лакокрасочное покрытие, она только создает защитную пленку и не дает пыли и грязи застаиваться на кузове. Мойка после обработки осуществляется очень просто и быстро, так как нет въевшихся в краску микрочастиц пыли, с которыми трудно бороться.

Жидкое стекло: что это такое?

Данное защитное средство разработали в Японии в 2008 году, оно активно пользуется автолюбителями, которые желают защитить купленное авто на более длительный период. Жидкое стекло – один из видов нано покрытия автомобиля. В состав покрытия входит настоящее жидкое стекло.

Как и керамика, это средство создает защитную пленку и предотвращает выгорание краски, появление пятен и потертостей на кузове автомобиля. Жидкое стекло помогает отталкивать грязь и пыль. То есть, они не впитывается вовнутрь лакокрасочного покрытия, а остается на поверхности, и убрать их можно даже без применения моющих средств.

Полимерная покраска

Если ваше авто проходит реставрацию, то сегодня можно применить полимерную окраску. Это специальное покрытие, которое защищает кузов от вредных факторов. Такое покрытие держится дольше без изменений, выгорания, отшелушивания, трещин и потертостей. Кроме того, такая покраска намного проще обычной, так как нет необходимости использовать едкие растворители.

Такой слой очень тонкий до 0.3 мм, но этого достаточно, чтобы создать необходимый защитный эффект. Тонкого слоя достаточно, чтобы заменить несколько слоев обычной краски с лаком. После полимерной окраски машина защищена и блести длительный срок.

Где наносить полимерные покрытия?

В авто магазинах вам могут предложить баллончики с полимерными покрытиями для индивидуального использования. Да, такой вариант может подойти для защиты бампера или фар стекол отдельно, так как у него небольшой объем. Но если речь идет о защите всего кузова, то стоит подумать об опытном мастере и сервисе, который располагает необходимой аппаратурой и средствами для эффективной, качественной и долговечной обработки авто хорошими защитными средствами.

В сервисе можно убедиться в качестве покрытия, посмотрев на сертификат и получив гарантии на его действие. Профессионалы проведут инструктаж, как стоит потом ухаживать за авто (это будет очень легко при покрытии полимерными материалами). Выбирайте только профессиональные сервисы, которые имеют хорошую репутацию, чтобы работа радовала длительный период.

Выбирайте только профессиональные сервисы, которые имеют хорошую репутацию, чтобы работа радовала длительный период.

Защитные покрытия для кузова | SONAX Москва

Автошампуни

Авто шампуни с воском, силантом, концентрат

Очистители кузова

Антибитум, антимошка, глина, очистка лака

Очистители колес

Чернители покрышек, очистители колесных дисков

Полировка

Полироли для кузова, фар, стекол, пластика, хрома, антицарапин

Защита кузова

Твердый и жидкий воск, нано-лак, жидкое стекло, нано-керамика

Уход за салоном

Уход за кожей и тканью, пятновыводители, полироли пластика салона

Жидкость омывателя

Зимний и летний омыватель, размораживатели стекол и замков

Аксессуары для ухода

Салфетки, губки, апликаторы, круги, щеткиПозвонить в магазин

Доставка

Способы оплаты

Возврат 30 дней

Статьи о детейлинге

О компании

Контакты

Защитные покрытия для кузова

Все товары Жидкий воск для авто Жидкое стекло, нано-лак, силанты Твердый воск для авто

Каталог товаров

АвтошампуниОчистители кузоваОчистители колесПолировкаЗащита кузоваУход за салономЖидкость омывателяАксессуары для ухода

Заканчивается 223300Полимер для защиты краски на 6 месяцев SONAX Profiline Polymer Shield (Германия) 340 мл

Есть в наличии

2150 ₽

Заканчивается 287400Быстрый полироль с блеском SONAX Xtreme Brilliant Shine Detailer (Германия) 750 мл

Есть в наличии

1395 ₽

267000Одношаговая нано-керамика 15 месяцев SONAX Profiline Hybridcoating CC One (Германия) 50 мл

Под заказ

7950 ₽

— 1000Xtreme Керамический Спрей SONAX XTREME Ceramic Spray (Германия) 750 мл

Есть в наличии

1640 ₽

2640 ₽

Защитное покрытие (жидкое стекло) для ЛКП SONAX Profiline Ceramic Coating (Германия) 235 мл

Нет в наличии

10990 ₽

237941Защитное покрытие (жидкое стекло) для ЛКП SONAX Profiline Ceramic Coating CC Evo (Германия)

Есть в наличии

12990 ₽

236841ProfiLine Аппликатор для Глянцевого покрытия CC36 SONAX Profiline Ceramic Coating (Германия)

Есть в наличии

3250 ₽

Заканчивается 243400Защитное покрытие для кузова с силантом SONAX XTREME Spray + Seal (Германия) 750 мл

Есть в наличии

2650 ₽

— 1000 ₽ 268400Xtreme Керамический Детейлер SONAX XTREME Ceramic Detailer (Германия) 750 мл

Есть в наличии

1240 ₽

2240 ₽

Быстросохнущий воск SONAX High Speed Wax (Германия) 500 мл

Есть в наличии

1250 ₽

Заканчивается 298200Цветной жидкий воск черный SONAX ColorWax Schwarz (Германия) 500 мл

Есть в наличии

1490 ₽

Лучший выбор — 290 ₽ 211200Нежный воск (набор) для новых автомобилей SONAX Premium Class Carnauba Care (Германия) 200 мл

Есть в наличии

8790 ₽

9080 ₽

Горячий жидкий воск SONAX AutoHartWax (Германия) 250 мл

Под заказ

1260 ₽

280300Твердый воск SONAX Profiline Hard Wax Carnauba HW 02-04 (Германия) 1л

Под заказ

2900 ₽

Кузов автомобиля и лакокрасочное покрытие автомобиля

С KubeBond вы можете попрощаться с испорченной или потерявшей блеск краской! Наше прозрачное покрытие кузова автомобиля и лакокрасочное покрытие автомобиля могут защитить краску автомобиля более десяти лет.

Автомобильная краска для автомобиля или мотоцикла представляет собой комбинацию различных слоев, таких как слой грунтовки, слой цветного пигмента и слой прозрачного лака. Последнее является ключевым фактором блеска автомобильной краски, когда она выходит с завода. Однако со временем старение прозрачного лакового слоя, истирание от автомойки, повреждения воском, разводы от воды после дождя и т. д. сильно повлияют на внешний вид автомобильной краски, которая потеряет свой внешний вид. блестеть, отображать пятна от воды и в конечном итоге портиться. Поэтому, как защитить автомобильную краску – важный вопрос!

Покрытие кузова автомобиля KubeBond и лакокрасочное покрытие автомобиля не только прозрачны, но и могут защищать поверхность краски более десяти лет. Используйте покрытие KubeBond для автомобилей и мотоциклов, чтобы обеспечить наилучшую защиту поверхности краски, повысить твердость автомобильной краски и противостоять ежедневному загрязнению. Kubebond обеспечивает наилучшую защиту лакокрасочного покрытия, а также помогает сэкономить время на техническое обслуживание!

Воск, PPF, покрытие: как выбрать наилучшую защиту для покрытия автомобилей и мотоциклов?

Покрытие автомобиля воском похоже на надевание легкого плаща на автомобиль, он блестящий и водоотталкивающий, но ежедневное использование изнашивает его, и блеск тускнеет. Кроме того, частое нанесение воска со временем значительно уменьшит прозрачное покрытие.

Кроме того, частое нанесение воска со временем значительно уменьшит прозрачное покрытие.

В качестве брони для вашего автомобиля керамическое покрытие действует как единое целое. Помимо блеска и водоотталкивающих свойств, он также обеспечивает защиту от истирания, защиты от граффити, защиты от УФ-излучения, защиты от коррозии и многое другое.

Пленка для защиты лакокрасочного покрытия — это нанесение на броню автомобиля, повышающее защиту до наивысшего уровня. Особенно эффективен против каменной крошки

При нанесении покрытия перед PPF можно защитить краску автомобиля при каждой замене PPF, а при простом уходе краска всегда выглядит как новая.

Нажмите здесь, чтобы узнать больше о различиях между вощением, пленкой и покрытием

Наши эксклюзивные технологии для автомобильной покраски позволяют вам испытать волшебство нашего покрытия своими глазами!

Покрытия KubeBond позволяют увидеть настоящий прозрачный защитный слой своими глазами. Когда покрытие будет завершено, вас попросят вернуться через неделю, чтобы на вашем автомобиле можно было провести QCT (тест контроля качества). Во время теста QCT мы покажем вам, что после нанесения покрытия даже перманентный маркер можно удалить без особых усилий.

Во время теста QCT мы покажем вам, что после нанесения покрытия даже перманентный маркер можно удалить без особых усилий.

При использовании технологии LCT, когда покрытие вступает в контакт с молекулами воды в атмосфере, оно вступает в химическую реакцию с водяным паром, образуя трехмерную сеть кристаллов, которая обладает высокой энергией химической связи. Это также позволяет жидкому керамическому покрытию идеально прилипать к подложке и образовывать твердый прозрачный керамический защитный слой.

Кроме того, благодаря технологии RBT наше покрытие обладает отличными адгезионными свойствами даже на гладких поверхностях, таких как стекло. RBT гарантирует, что срок службы покрытия значительно увеличивается, а эффект может сохраняться в течение трех лет при нормальном использовании.

Наше покрытие снижает затраты на ежедневное и последующее обслуживание покрытия.

Уход за покрытием также очень важен. Diamond Plus специально разработан для Diamond 9H и является идеальным продуктом для ухода за покрытием, поскольку он предотвращает появление пятен от воды и может продлить срок действия гидрофобного эффекта. Он очень удобен в использовании: протрите вымытый автомобиль сухой салфеткой из микрофибры, затем распылите Diamond Plus на другую чистую и сухую салфетку из микрофибры и, наконец, нанесите. Всего 1 куб.см Diamond Plus достаточно для того, чтобы средний капот всегда оставался ярким.

Он очень удобен в использовании: протрите вымытый автомобиль сухой салфеткой из микрофибры, затем распылите Diamond Plus на другую чистую и сухую салфетку из микрофибры и, наконец, нанесите. Всего 1 куб.см Diamond Plus достаточно для того, чтобы средний капот всегда оставался ярким.

KUBEBOND Станьте нашим партнером / Запишитесь на прием

Эволюция процесса покрытия автомобильных кузовов

- Детали

- редактор

- Жидкое покрытие

На заре автомобильной промышленности около 100 лет назад автомобили красили лакообразным продуктом, который наносили кистью на поверхность автомобиля; это покрытие было отшлифовано и сглажено, а затем лак был повторно нанесен и отполирован, чтобы установить несколько слоев покрытия.

После нанесения нескольких слоев лака автомобили были отполированы до блеска. Некоторые производители, в том числе Ford в линейке Model T, использовали комбинацию чистки, погружения и даже заливки, чтобы полностью покрыть и защитить различные части автомобиля [1]. Все эти этапы покрытия выполнялись вручную, и период между началом процесса покрытия и концом, когда покрытие высыхало и автомобиль был готов к продаже, нередко занимал до 40 дней. Между 19В 20-х и 40-х годах технологии автомобильных покрытий перешли на использование распылительного оборудования и «эмалей горячей сушки» на основе алкидных смол; эти два достижения сократили время нанесения и высыхания до недели или меньше. Благодаря недавно разработанным технологиям нанесения покрытий методом распыления качество поверхности стало более ровным, и потребовалось меньше шлифования.

Некоторые производители, в том числе Ford в линейке Model T, использовали комбинацию чистки, погружения и даже заливки, чтобы полностью покрыть и защитить различные части автомобиля [1]. Все эти этапы покрытия выполнялись вручную, и период между началом процесса покрытия и концом, когда покрытие высыхало и автомобиль был готов к продаже, нередко занимал до 40 дней. Между 19В 20-х и 40-х годах технологии автомобильных покрытий перешли на использование распылительного оборудования и «эмалей горячей сушки» на основе алкидных смол; эти два достижения сократили время нанесения и высыхания до недели или меньше. Благодаря недавно разработанным технологиям нанесения покрытий методом распыления качество поверхности стало более ровным, и потребовалось меньше шлифования.

В 1923 г. Е.И. DuPont De Nemours разработала нитроцеллюлозные лаковые системы, которые включали множество вариантов цвета и предлагали улучшенную применимость для использования краскораспылителей [2]. Эти лаковые системы требовали нанесения 3–4 слоев для достижения желаемых свойств поверхности и из-за своего химического состава имели относительно низкую стойкость к химическим растворителям, таким как соляная кислота. Этот недостаток ограничивал способность покрытий выдерживать кислые среды с различными химическими веществами.

Этот недостаток ограничивал способность покрытий выдерживать кислые среды с различными химическими веществами.

Другим значительным достижением в технологии окраски стала разработка «алкидных» эмалевых красок, которые были представлены на некоторых моделях автомобилей в начале 1930-х годов [3]. Эти эмали образовывали очень прочную пленку из-за реакций молекулярного связывания, которые происходили после того, как краска была распылена на транспортные средства, а затем отверждена или обожжена в печи. Каждая из отвержденных пленок краски имела толщину около 0,002 дюйма (51 мкм) и обладала высокой устойчивостью к химическим веществам и растворителям; еще одним преимуществом было то, что эмалевые краски имели более короткое время нанесения, которое включало 2–3 этапа вместо 3–4 этапов для лаков. Кроме того, органические пигменты были доступны во многих различных цветах, выбор которых удовлетворил клиентов. Однако алкидные эмалевые краски разрушались в результате окисления на солнце, что приводило к медленному выцветанию или тусклости цветов.

Долговечность эмалевых покрытий была значительно улучшена к 1960-м годам с появлением акриловых эмалей горячей сушки [4]. Их наносили с помощью краскораспылителя, а затем запекали в печи, в результате чего получалась эластичная глянцевая поверхность. Однако распыление краски наносилось вручную, что могло привести к неравномерной толщине покрытия при нанесении нескольких необходимых слоев. Тем не менее, к этому времени по разным причинам наносились отдельные слои, включая защиту от коррозии, связанную с грунтовками, гладкость и устойчивость к сколам, связанные с грунтовками, которые часто наносились на передние части и открытые участки автомобилей, цвет и устойчивость к атмосферным воздействиям. связанный с последним слоем верхнего покрытия.

В 1950-х годах процесс нанесения покрытия погружением был сопряжен с проблемами безопасности, охраны окружающей среды и обработки. Использование погружных резервуаров на основе растворителя или воды сопряжено с опасностью взрыва и пожара [5]. Эти проблемы привели к внедрению красок для анодного электроосаждения, которые были представлены к середине 1960-х годов и в основном были основаны на малеинизированных натуральных маслах. Однако к середине 1970-х годов катодное осаждение покрытий заменило анодное электроосаждение, потому что лучшую защиту от коррозии обеспечивали модифицированные основы эпоксидной смолы и реактивные сшивающие агенты на основе полиуретана этих смол; этот процесс также обеспечил повышенную рассеивающую способность, что привело к более высокому осаждению покрытия при более низких токах и более высокой надежности процесса [6].

Эти проблемы привели к внедрению красок для анодного электроосаждения, которые были представлены к середине 1960-х годов и в основном были основаны на малеинизированных натуральных маслах. Однако к середине 1970-х годов катодное осаждение покрытий заменило анодное электроосаждение, потому что лучшую защиту от коррозии обеспечивали модифицированные основы эпоксидной смолы и реактивные сшивающие агенты на основе полиуретана этих смол; этот процесс также обеспечил повышенную рассеивающую способность, что привело к более высокому осаждению покрытия при более низких токах и более высокой надежности процесса [6].

Для дальнейшего улучшения внешнего вида и долговечности покрытий в конце 1970-х годов был разработан и внедрен новый тип отделки «мокрым по мокрому», состоящий из тонкого базового покрытия и более толстого прозрачного покрытия [7]. Процесс окраски верхнего слоя был разделен на нанесение базового слоя пигментированной эмали, за которым следовала отделка прозрачной эмалью. Ключом к успеху этой новой технологии стала разработка прозрачного материала, обладающего превосходной долговечностью в любых климатических условиях. Несмотря на то, что стоимость процесса нанесения базового / прозрачного покрытия была непомерно высокой для менее дорогих автомобильных линий, он использовался на более дорогих автомобилях высокого класса. Затем усовершенствования материалов и технологий обработки снизили затраты, и к концу 19 в.В 80-х годах использование обработки базовым/прозрачным покрытием стало широко распространенным [2], так что только небольшая часть автомобилей, производимых сегодня, не использует этот процесс окраски. Кроме того, первые базовые покрытия на водной основе были представлены компанией Opel в Германии в 1980-х годах, а в 1990-х годах последовали грунтовки на водной основе [8]. Таким образом, за относительно короткий период процессы нанесения автомобильных покрытий были разработаны так, чтобы соответствовать потребностям промышленности в высокой производительности с возможностью нанесения даже покрытий толщиной около 100–140 мкм; эта толщина подразумевает в среднем 9– 16 кг краски на автомобиль; краски также стали очень эффективными и долговечными.

Несмотря на то, что стоимость процесса нанесения базового / прозрачного покрытия была непомерно высокой для менее дорогих автомобильных линий, он использовался на более дорогих автомобилях высокого класса. Затем усовершенствования материалов и технологий обработки снизили затраты, и к концу 19 в.В 80-х годах использование обработки базовым/прозрачным покрытием стало широко распространенным [2], так что только небольшая часть автомобилей, производимых сегодня, не использует этот процесс окраски. Кроме того, первые базовые покрытия на водной основе были представлены компанией Opel в Германии в 1980-х годах, а в 1990-х годах последовали грунтовки на водной основе [8]. Таким образом, за относительно короткий период процессы нанесения автомобильных покрытий были разработаны так, чтобы соответствовать потребностям промышленности в высокой производительности с возможностью нанесения даже покрытий толщиной около 100–140 мкм; эта толщина подразумевает в среднем 9– 16 кг краски на автомобиль; краски также стали очень эффективными и долговечными. Важно отметить, что в настоящее время считается, что защита от коррозии и долговечность цвета и блеска примерно в два раза выше, чем это было 25 лет назад [9]. Сегодня большинство прозрачных покрытий в Европе основаны на двухкомпонентной (2K) рецептуре. Этот состав включает акриловую смолу с ОН-функциональными группами и реактивный полиуретановый сшивающий агент. В остальном мире в основном используют однокомпонентный состав на основе акриловых смол и меламиновых сшивающих агентов [10].

Важно отметить, что в настоящее время считается, что защита от коррозии и долговечность цвета и блеска примерно в два раза выше, чем это было 25 лет назад [9]. Сегодня большинство прозрачных покрытий в Европе основаны на двухкомпонентной (2K) рецептуре. Этот состав включает акриловую смолу с ОН-функциональными группами и реактивный полиуретановый сшивающий агент. В остальном мире в основном используют однокомпонентный состав на основе акриловых смол и меламиновых сшивающих агентов [10].

Новые разработки в области пигментов для красок были осуществлены одновременно с улучшением обработки и химического состава красок. Например, пигменты на основе чешуек на основе алюминия и интерференционные пигменты, которые меняют цвет в зависимости от угла, под которым на них смотрят (также известный как эффект «переворота»), улучшили яркость, цвет, внешний вид и удовлетворенность клиентов автомобильной промышленности. покрытия [11]. Сначала эти новые пигменты было сложно использовать с краскопультом; однако для решения этих задач были разработаны новые распылители и конфигурации распылителей.

Ручная окраска распылением требовала значительного мастерства из-за необходимости нанесения достаточного количества покрытия с одинаковой толщиной независимо от того, были ли поверхности относительно плоскими или сильно изогнутыми. Теперь, с помощью пистолетов-распылителей с компьютерным управлением, потребность в мастерстве покраски распылением резко сократилась. Кроме того, в эти автоматизированные процессы были внесены усовершенствования, обеспечивающие безопасность работников и увеличивающие соотношение нанесенной краски к распыляемой [12]. Тем не менее, автомобильные покрасочные цеха по-прежнему являются основным энергоемким участком и наиболее дорогостоящим операционным аспектом автосборочного производства, потребляя 30-50% общих затрат на производство автомобилей [13]. Эти затраты включены в энергию, используемую для обработки и кондиционирования воздуха (HVAC), а также для сушки краски и очистки от выбросов, образующихся каплями краски, которые не оседают на поверхности автомобиля; покрасочные камеры должны быть промыты, чтобы удалить испарившийся растворитель, остатки распыленной краски и регулируемые загрязняющие вещества (например, летучие органические соединения). Следовательно, энергия, связанная только с вентиляцией будки, значительна [14]. В целом до 70 % общих затрат энергии на сборочных производствах приходится на окрасочные операции [15]. Хотя энергия, используемая для высыхания пленки толщиной 200 мкм на поверхности автомобиля, может быть рассчитана (и является) незначительной, необходимо понимать, что сушка краски включает в себя нагрев краски и нижележащего кузова автомобиля, а также тележек и держателей. на котором автомобили проходят через процесс покраски.

Следовательно, энергия, связанная только с вентиляцией будки, значительна [14]. В целом до 70 % общих затрат энергии на сборочных производствах приходится на окрасочные операции [15]. Хотя энергия, используемая для высыхания пленки толщиной 200 мкм на поверхности автомобиля, может быть рассчитана (и является) незначительной, необходимо понимать, что сушка краски включает в себя нагрев краски и нижележащего кузова автомобиля, а также тележек и держателей. на котором автомобили проходят через процесс покраски.

Сегодня процессы покраски автомобилей более стандартизированы, чем когда-либо, благодаря преимуществам неорганической предварительной обработки, катодного электроосаждения, жидких или порошковых грунтовочных покрытий, жидких базовых покрытий и одно- или двухкомпонентных прозрачных покрытий на основе растворителей. Например, разработка новых и высоконадежных порошковых покрытий достигла точки, когда многие производители автомобилей решили их использовать; в качестве дополнительного преимущества порошковые покрытия привносят способность строго соответствовать экологическим нормам [16]. Порошковые покрытия в настоящее время используются в операциях по нанесению грунтовки в Северной Америке на Chrysler на всех действующих заводах, в GM на заводах по производству грузовых автомобилей и во всех новых покрасочных цехах. В Европе на некоторых заводах BMW порошковые покрытия также используются для процесса прозрачного покрытия [17]. Это расширение областей применения порошковых покрытий совпало с резким изменением типов материалов, используемых в производстве кузовов автомобилей. Раньше кузова автомобилей изготавливались в основном из стали, а современные автомобильные кузова обычно на 30% состоят из алюминия и высокопрочной стали. Находят применение и другие легкие материалы, в том числе магниевые и полимерные композиты из стекла и армированных углеродным волокном реактопластов и термопластов [18].

Порошковые покрытия в настоящее время используются в операциях по нанесению грунтовки в Северной Америке на Chrysler на всех действующих заводах, в GM на заводах по производству грузовых автомобилей и во всех новых покрасочных цехах. В Европе на некоторых заводах BMW порошковые покрытия также используются для процесса прозрачного покрытия [17]. Это расширение областей применения порошковых покрытий совпало с резким изменением типов материалов, используемых в производстве кузовов автомобилей. Раньше кузова автомобилей изготавливались в основном из стали, а современные автомобильные кузова обычно на 30% состоят из алюминия и высокопрочной стали. Находят применение и другие легкие материалы, в том числе магниевые и полимерные композиты из стекла и армированных углеродным волокном реактопластов и термопластов [18].

Автомобильные покрытия продолжают развиваться, поскольку они либо удовлетворяют, либо должны соответствовать ожиданиям клиентов и экологическим нормам, а также снижают затраты на производство и владение. Одним из таких достижений является использование интеллектуальных покрытий, поскольку они позволяют значительно повысить долговечность поверхности, добавляя дополнительные функции или свойства, такие как самовосстановление, супергидрофобность, саморасслоение, самочувствие, звукоизоляция и гашение вибрации. . Например, интеллектуальное покрытие может реагировать на окружающую среду, чтобы увеличить срок службы покрытия; интеллектуальное покрытие со свойствами самовосстановления было бы полезно в ответ на абразивный, механический триггер или коррозионное событие, при котором покрытие самовосстанавливается в результате УФ-излучения, нагревания или механической активации [19].]. Самовосстановление также может быть достигнуто за счет использования полимеров с памятью формы, которые активируются манипуляциями с температурой и влажностью или ультрафиолетовым излучением; возможно также самозалечивание, связанное с набуханием особых глин, таких как монтмориллонит [20]. Другие интеллектуальные покрытия включают покрытия с внутренними сенсорными возможностями, которые влекут за собой пассивное или активное срабатывание флуоресцентных молекул или квантовых точек [21].

Одним из таких достижений является использование интеллектуальных покрытий, поскольку они позволяют значительно повысить долговечность поверхности, добавляя дополнительные функции или свойства, такие как самовосстановление, супергидрофобность, саморасслоение, самочувствие, звукоизоляция и гашение вибрации. . Например, интеллектуальное покрытие может реагировать на окружающую среду, чтобы увеличить срок службы покрытия; интеллектуальное покрытие со свойствами самовосстановления было бы полезно в ответ на абразивный, механический триггер или коррозионное событие, при котором покрытие самовосстанавливается в результате УФ-излучения, нагревания или механической активации [19].]. Самовосстановление также может быть достигнуто за счет использования полимеров с памятью формы, которые активируются манипуляциями с температурой и влажностью или ультрафиолетовым излучением; возможно также самозалечивание, связанное с набуханием особых глин, таких как монтмориллонит [20]. Другие интеллектуальные покрытия включают покрытия с внутренними сенсорными возможностями, которые влекут за собой пассивное или активное срабатывание флуоресцентных молекул или квантовых точек [21].