Подготовка сжатого воздуха

Крайне нежелательно подключать пневмоинструмент к компрессору напрямую. В инструмент должен попадать воздух определенного давления. Слишком высокое давление опасно для механизма, а слишком низкое давление не дает пользоваться устройством по назначению.

Также для правильной работы инструмента важна чистота воздуха. Из компрессора воздух идет влажным и грязным. Такой воздух плохо влияет на работу инструмента, увеличивает риск поломки, ускоряет износ и загрязнение.

Чтобы избежать подобных проблем воздух после компрессора нужно подготовить перед попаданием в инструмент.

Очистка сжатого воздуха

Предварительную очистку воздуха производит сам компрессор, но этого недостаточно. В случае с масляными компрессорами воздух загрязняется конденсатом, отработанным маслом и ржавчиной в самом баке.

Воздух из безмаслянных компрессоров тоже нужно очищать. Хотя это проще.

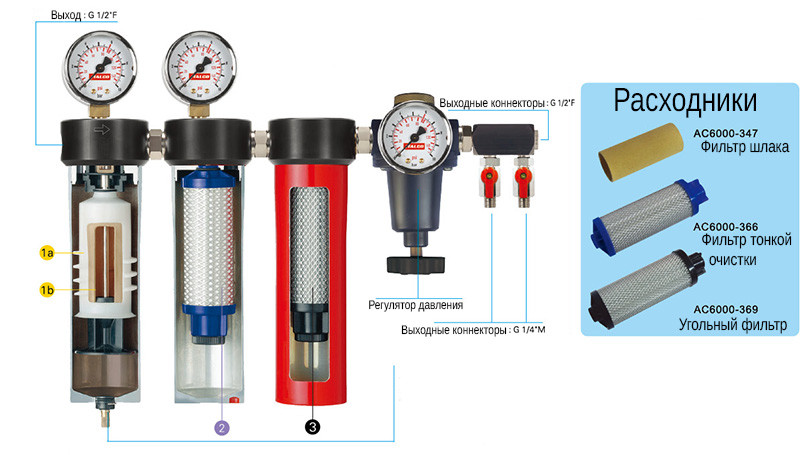

Для удаления из сжатого воздуха конденсата, пыли, масла, ржавчины и других загрязнений используется фильтр.

У разных инструментов отличаются требования к чистоте воздуха. В устройствах, где воздух используется для запуска привода, не обязательно добиваться максимальной очистки. Достаточно обезопасить механизм от вредоносных воздействий. У пневмоинструментов, где воздух нужен для распыления вещества, требования к чистоте более жесткие. Для этого существуют фильтры различных типов:

- Фильтр грубой очистки – задерживает крупные частицы. В зависимости от модели минимальный размер удерживаемых частиц может быть 20 мкм, 10 мкм или 5 мкм. Воздух, прошедший через такой фильтр, безопасен для механизма пневмоинструмента.

Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов.

Подходит для степлеров, нейлеров, гайковертов, шлифмашинок и прочих подобных инструментов. - Фильтр тонкой очистки – удерживает частицы размером до 3 мкм, 1 мкм или 0,01 мкм в зависимости от модели. Получаемый воздух достаточно чистый для распыления краски, лаков и т.п.

- Угольный фильтр – удаляет запахи, газы, а также пары масла и кислот. Устанавливается после фильтра тонкой очистки. Воздух достаточно чистый для использования в медицинском оборудовании, пищевой и химической промышленности.

Для получения более чистого воздуха последовательно подключается несколько фильтров. Воздух должен идти от фильтра для частиц большего размера к фильтру для частиц меньшего размера. Угольный фильтр устанавливается в самом конце.

Не используйте плотные фильтры, если в этом нет необходимости. Воздуху тяжелее пройти через плотный фильтр. Это увеличивает нагрузку на всю систему.

Со временем в системе очистки скапливается конденсат. Если конденсата слишком много, то его нужно удалить, иначе качество очистки ухудшится. Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

Для очистки используется клапан слива конденсата. Клапан бывает ручным или автоматическим. Ручной дешевле, но для очистки приходится на время останавливать работу. Автоматический клапан очищается сам, когда скапливается определенное количество конденсата. Конденсат сливается в дренажную систему или в специальную емкость. Если условия производства требуют раздельной утилизации масла и конденсата, то для этого используется сепаратор. Грязную воду можно спустить в канализацию, а вот масло утилизируется отдельно.

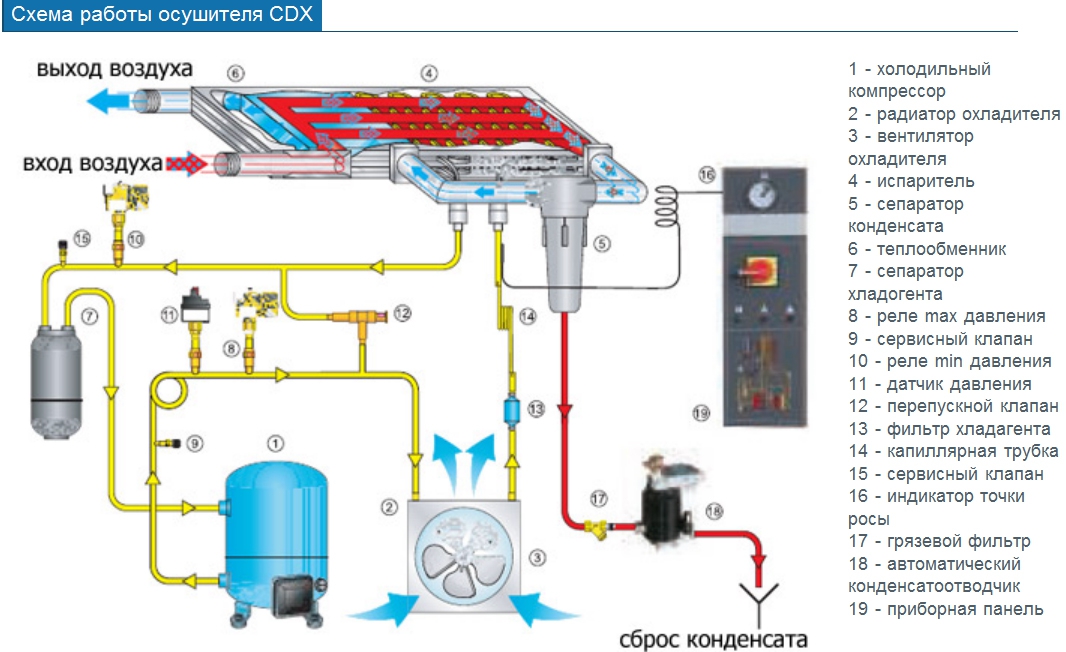

В некоторых случаях невозможно достаточно осушить нужные объемы воздуха с помощью фильтра. Из компрессора воздух выходит горячим. Чем выше температура воздуха, тем сильнее он удерживает влагу. Для профессионального снижения уровня влажности воздуха вместе с фильтрами используется осушитель воздуха.

Осушитель воздуха предотвращает образование конденсата. Вместе с влагой из воздуха частично уходит грязь и масло. Также снижается риск коррозии оборудования и предотвращается рост микроорганизмов.

При описании работы осушителей используется понятие точка росы под давлением. Это температура, при которой уровень влаги в сжатом воздухе достигает 100%. Если температура упадет ниже этого значения, то влага начнет конденсироваться. Чем ниже влажность, тем ниже должна упасть температура для дальнейшей конденсации влаги. Поэтому эффективнее осушитель, работающий при более низких температурах.

Осушители воздуха бывают двух типов:

- Адсорбционные осушители – влагу поглощает адсорбент. Устройство защищено от обледенения и работает даже при отрицательных температурах, вплоть до – 70 °C. Позволяет удалить из воздуха максимум влаги. Необходим для электронной, медицинской и пищевой промышленности.

Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Это дорогое и сложное оборудование, требующее особой эксплуатации. Крайне нежелательно попадание грязного воздуха. Примерно раз в три года нужно менять адсорбент.

Контроль давления

Для хорошей работы пневмоинструмента давление воздуха должно оставаться стабильным. Но на пути к инструменту давление воздуха неизбежно падает. Также возможны колебания давления, связанные с особенностью организации производства. Даже длинна и положение шлангов влияют на давление. Чем длиннее пневмомагистраль, тем сложнее отслеживать и регулировать давление.

Чтобы до инструмента гарантированно дошел воздух нужного давления, в компрессоре воздух сжимается «с запасом». Перед попаданием в инструмент давление воздуха должно упасть до необходимого значения. Иначе инструмент будет работать неправильно или даже сломается.

Регулятор давления (редуктор) позволяет отслеживать и регулировать давление сжатого воздуха. Снижает давление воздуха до установленного значения. У разных редукторов отличается диапазон регулирования. Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Чем шире диапазон регулирования, тем точнее устанавливается давление. Уровень давления отображается на манометре.

Воздух подается в инструмент равномерно, без перепадов давления. Нагрузка на всю систему снижается. Желательно, чтобы шланг от редуктора до пневмоинструмента был не более 5-10 метров в длину. Так проще точно регулировать давление воздуха, попадающего в инструмент. Если уровень давления в системе критический, то регулятор производит аварийный сброс давления.

Регулятор давления используется в системах с одним компрессором и несколькими разными инструментами. Можно одновременно подключить пневмоинструменты, работающие на сжатом воздухе с разным уровнем давления.

При выборе регулятора обратите внимание на его пропускную способность. Чем она выше, тем больше воздуха может проходить через устройство. Если пропускная способность недостаточна, то инструменты не будут получать нужное количество воздуха. Это снизит скорость и качество работы. Такое происходит даже при использовании мощного компрессора.

При работе с большими объемами воздуха используется ресивер. Используется для снижения нагрузки на компрессорный насос. Это особенно важно для поршневых компрессоров, которые сильно изнашиваются при работе без перерывов. Желательно, чтобы поршневой компрессор работал не более 36 минут в час. Ресивер накапливает сжатый воздух и охлаждает его. Когда в компрессоре заканчивается воздух, то он выключается, а система берет воздух из ресивера.

Ресивер подбирается под компрессорный насос. Если объем ресивера слишком большой, то для его заполнения насосу придется работать на износ.

Ресиверы могут подключаться последовательно или параллельно. Во втором случае увеличивается пропускная способность системы и сглаживаются перепады давления.

Смазка инструмента

Для работы пневмоинструментам нужна постоянная смазка. Для этого периодически приходится прерываться и закапывать масло прямо в сам инструмент. Это отнимает время и отвлекает от работы.

Для пневмоинструментов используется масло с вязкостью 32

Для автоматической смазки используется лубрикатор (маслораспылитель). Лубрикатор устанавливается после фильтра и редуктора. Он добавляет нужное количество масла для инструмента в поток очищенного воздуха. Воздух подсасывает и распыляет масло, после чего оно летит в сам инструмент. Пневмоинструмент смазывается прямо во время работы.

Не используйте лубрикатор в системах, где воздух используется для распыления. Часть масла будет попадать в струю воздуха.

Длина шланга от лубрикатора до инструмента не должна быть больше 10 метров. Иначе масло просто не долетит до инструмента. Лучше всего поместить лубрикатор выше инструмента, чтобы маслу было проще добраться до цели.

Все сразу

В некоторых случаях дешевле и удобнее использовать блок подготовки воздуха. Это упрощает и уменьшает схему. Устройство объединяет в себе сразу несколько функций. Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

Выпускается в двух вариантах: фильтр-регулятор и фильтр-регулятор-лубрикатор. Во втором случае устройство имеет две колбы. В первой колбе собирается масло, конденсат, пыль и т.д., а в другой колбе залито масло для пневмоинструмента. После чего подготовленный воздух направляется в инструмент. Блок подготовки воздуха ставится как можно дальше от компрессора и как можно ближе к инструменту.

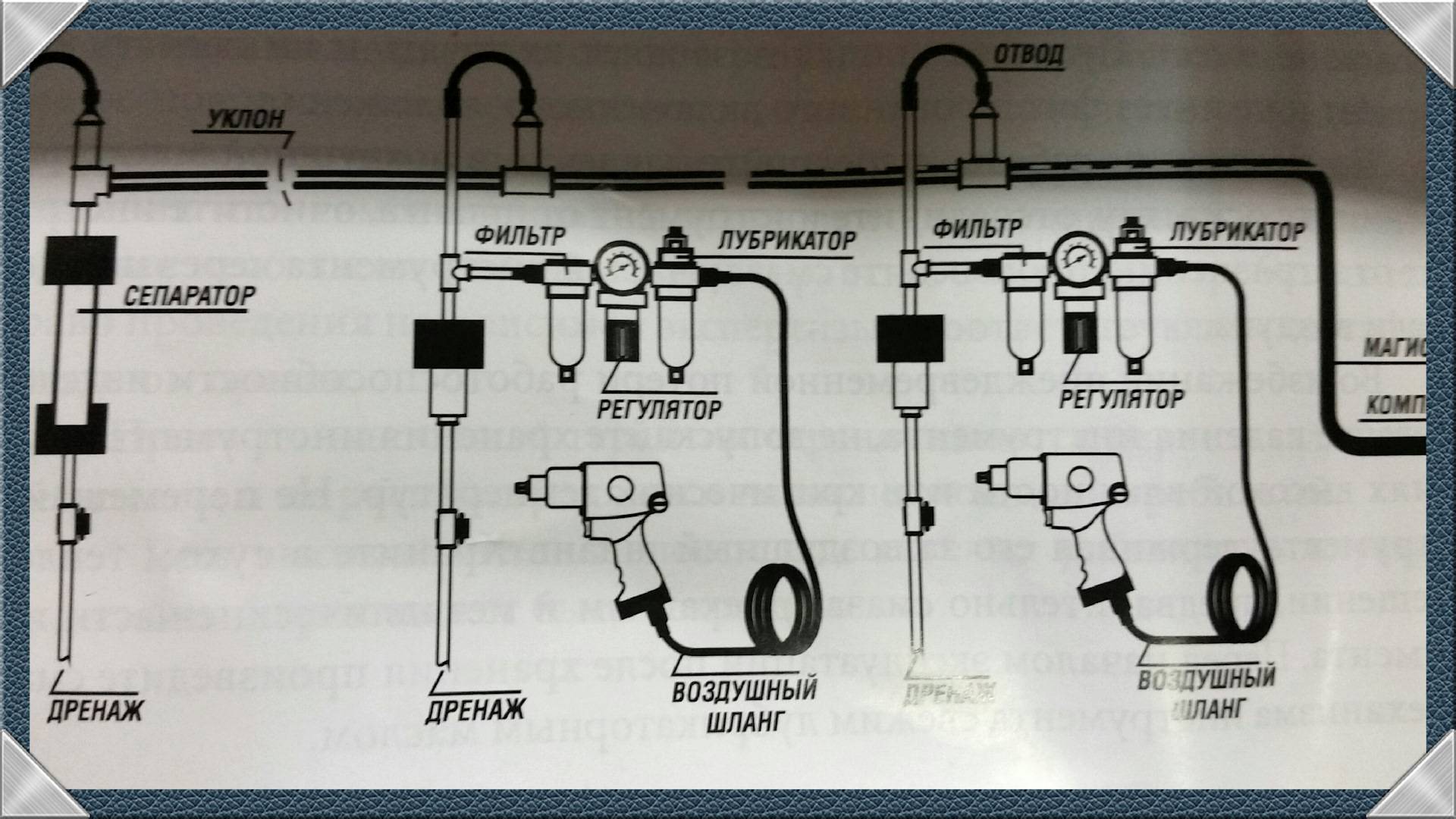

На схеме ниже показано как правильно подключать пневмоинструменты. Верхняя линяя показывает, как правильно подключить инструменты, где воздух используется для запуска привода. Для большинства пневмоинструментов рекомендуется именно такой тип подключения. Нижняя линия показывает, как подключать инструменты, где воздух используется для распыления.

| 1 | Компрессор |

| 2 | Блок подготовки воздуха фильтр-регулятор-лубрикатор 5-15 мкм |

| 3 | Пневматический пистолет |

| 4 | Пневматический гайковерт |

| 5 | Пневматическая дрель |

| 6 | Фильтр 3 мкм |

| 7 | Фильтр 0,01 мкм |

| 8 | Краскопульт |

| 9 | Шланг |

| 10 | Переходник Y — образный (блистер) FUBAG |

| 11 | Муфта быстросъемная — резьба наружная |

| 12 | Быстросъемный тройник 3xМАМА — 1xПАПА |

| 13 — 17 | Быстросъемная ПАПА х елочка |

| 18 — 20 | Переходник — елочка (с обжимным кольцом) блистер FUBAG |

| 21 | Быстросъемная МАМА х наружная резьба G1/4 |

| 22 | Штуцер 3/8н-3/8н |

| 23 — 26 | Быстросъемная МАМА x елочка |

Фитинги и шланги используются для соединения частей пневмомагистрали друг с другом.

Фитинги бывают самых разных форм и размеров: штуцеры, переходники, тройники, отводы и т.д. Это упрощает создание сложных разветвленных схем. Они хорошо держаться, при этом их легко демонтировать и снова соединять. Мы не рекомендуем крепить шланги без использования фитингов. Такие соединения ненадежны и опасны.

Шланги тоже бывают различной длинны и формы. Подбирайте удобные для ваших условий работы. Главное использовать шланг с нужным внутренним диаметром. Эта цифра указывается в паспорте инструмента.

Заключение

Подготовка воздуха очень важна при использовании пневмоинструмента. Если последуете советам из этой статьи, то ваш инструмент будет работать правильно и эффективно. Вероятность поломок снизится, а срок службы увеличится.

О чистоте сжатого воздуха для окрасочных работ. Какой воздух нужен для покраски?

Сказать, что появление масляной сыпи на свежеокрашенной поверхности вызывает у маляра глубокий эстетический шок (особенно, если он наделен ранимой натурой художника) — значит ничего не сказать. Этот и некоторые другие дефекты, в частности «водяные метки» и сорность, являются следствием наличия в сжатом воздухе влаги, следов компрессорного масла и частиц пыли.

Этот и некоторые другие дефекты, в частности «водяные метки» и сорность, являются следствием наличия в сжатом воздухе влаги, следов компрессорного масла и частиц пыли.

Иногда, если «степень тяжести» дефекта оказалась незначительной, удается обойтись малой кровью — отшлифовать верхний слой и отполировать поверхность. Однако и в этом случае придется изрядно помучиться. Но чаще этого сделать не удается, и тогда остается только один, радикальный способ — перекрашивание поверхности. Вот почему подготовка воздуха для окрасочных работ настолько важна.

Качество сжатого воздуха влияет не только на качество лакокрасочного покрытия. От него же напрямую зависит и срок службы пневмоинструмента. Как показывает мировая практика эксплуатации пневмосистем, 80% неисправностей инструментов, работающих на сжатом воздухе, возникает именно из-за его недостаточной очистки.

Подготовка воздуха — задача не такая простая, как может показаться на первый взгляд, но и особых сложностей в ней нет. Если подойти к вопросу с должной ответственностью, то у себя в гараже можно устроить пневмолинию не хуже, чем на автосервисах. И серия статей о подготовке воздуха призвана помочь вам в этом. Сегодня — первая, вступительная часть.

И серия статей о подготовке воздуха призвана помочь вам в этом. Сегодня — первая, вступительная часть.

Содержание

- Откуда что берется. Источники и состав загрязнений сжатого воздуха

- Твердые частицы

- Вода

- Масло

- Требования к качеству сжатого воздуха

Откуда что берется. Источники и состав загрязнений сжатого воздуха

Начиная разговор о подготовке сжатого воздуха, будет нелишне вспомнить тот путь, по которому он проходит прежде чем выполнить поставленную задачу. Итак, cначала атмосферный воздух засасывается в компрессор, сжимается там, а затем по пневмомагистрали попадает к самому инструменту.

Воздух загрязняется на каждом из указанных этапов. И главными загрязнениями, с которыми нам предстоит бороться на этом пути, являются твердые частицы, вода и масло.

Твердые частицы

Атмосферный воздух сам по себе уже содержит загрязнения в виде твердых частиц. По данным фирм-производителей воздушных фильтров, воздух, всасываемый компрессором из атмосферы типичного производственного помещения, может содержать до 180 млн частиц пыли в одном кубическом метре. Большая часть этих частиц (80%) имеют размер менее 2 микрон, поэтому они спокойно проходят через входные фильтры компрессоров и просачиваются внутрь пневмостистемы.

Большая часть этих частиц (80%) имеют размер менее 2 микрон, поэтому они спокойно проходят через входные фильтры компрессоров и просачиваются внутрь пневмостистемы.

При сжатии концентрация загрязняющих примесей в воздухе резко возрастает. Так, если воздух сжать, скажем, до 10 бар, концентрация загрязнений в нем увеличится в 11 раз. То есть на выходе из компрессора один кубометр сжатого воздуха будет содержать уже около 2 млрд (!) микрочастиц.

Однако атмосферной пылью дело не заканчивается. Помимо нее в сжатом воздухе могут содержаться и некоторые другие виды твердых загрязнений, а именно примеси металлического происхождения (стружка, окалина, ржавчина) и органические примеси (краски, лаки, смолы, нагар, сажа).

Металлические примеси в основном являются продуктами износа подвижных деталей пневмооборудования, а ржавчина — результатом воздействия влаги, кислот и щелочей на материалы пневматических устройств и линий. Органические примеси — это продукты износа уплотнений, истирания шлангов, материалов фильтрующих элементов.

Причиной легкомысленного отношения к очистке сжатого воздуха часто служит тот факт, что многие из загрязнений невидимы невооруженным человеческим глазом. Чего, казалось бы, бояться? Ведь 3-5 микрон — это «неощутимая» величина. Да, но, во-первых, капельки краски в факеле имеют сопоставимые размеры — 10–40 микрон. Во-вторых, если 5-микронный кусочек окалины на большой скорости врежется в ЛКП, получится кратер, который уже очень хорошо виден нашему глазу.

Что уж говорить о 50-микронных каплях водного конденсата, вылетающих прямиком из сопла краскопульта вместе с краской..

Вода

Всем известно, что атмосферный воздух практически на 100% состоит из кислорода и азота. Молекулы этих газов из-за постоянного колебания находятся на удалении друг от друга, поэтому в промежутках между ними могут содержаться молекулы других веществ в газообразном состоянии. И поскольку на нашей планете очень много открытых водных источников – моря, океаны, реки и озера, то, вследствие испарения из этих огромных площадей, в воздухе всегда содержится определенная масса воды в виде водяного пара. Иными словами, воздух всегда имеет определенную влажность.

Иными словами, воздух всегда имеет определенную влажность.

Если говорить образно, то воздух можно сравнить со своеобразной губкой, впитывающей влагу. Но, как и любая другая «губка», воздух может насыщаться влагой не бесконечно, а до определенной степени. Количество водяного пара, которое воздух способен в себя «впитать», зависит от температуры.

Когда воздух нагревается, молекулы становятся более подвижными, интенсивность их колебания повышается и они начинают отдаляться друг от друга. Соответственно, в увеличенных промежутках теперь может поместиться больше молекул воды.

При охлаждении происходит обратный процесс. Если теплый воздух начинает охлаждаться, расстояние между молекулами уменьшается, как и место для свободного присутствия молекул воды в газообразном состоянии. По мере охлаждения воздуха молекулам воды становится все теснее и теснее, и когда их становится больше, чем места в промежутках, наступает полная насыщенность паром (влажность 100%).

В этом состоянии воздух больше не может удерживать в себе такое большое количество воды в газоообразном состоянии — молекулам уже попросту некуда поместиться. Пытаясь сблизиться еще больше, они сливаются и переходят из состояния пара в состояние жидкости. Это явление называется конденсацией, а температура, при которой вода переходит из парообразной формы в жидкую — точкой росы (для сжатого воздуха используется термин «точка росы под давлением»).

Пытаясь сблизиться еще больше, они сливаются и переходят из состояния пара в состояние жидкости. Это явление называется конденсацией, а температура, при которой вода переходит из парообразной формы в жидкую — точкой росы (для сжатого воздуха используется термин «точка росы под давлением»).

В повседневной жизни полно примеров проявления этого процесса: туман, выпадение росы под утро, «запотевание» бутылки холодной воды, пар от кипящего чайника или при дыхании на улице в мороз, образование конденсата на стенах ванной комнаты при принятии душа и т.д. Что происходит во всех этих случаях? Насыщенный паром воздух охлаждается и становится неспособным удерживать влагу. А ей-то нужно куда-то деваться, вот она и начинает выпадать в виде капель конденсата.

Точно такие же процессы конденсации происходят и при сжатии воздуха компрессором. Причем этим агрегатом ситуация только усугубляется, поскольку, как мы знаем, на выходе из компрессора концентрация загрязняющих примесей возрастает пропорционально степени сжатия, и концентрация паров воды — не исключение.

Изначально компрессор, засасывая воздух, вместе с ним засасывает и определенное количество водяного пара. Затем, по мере сжатия, температура воздуха значительно возрастает, что приводит к полному насыщению воздуха водяным паром (на выходе из компрессора сжатый воздух всегда имеет влажность 100%). После сжатия воздух покидает компрессор, и по мере движения по пневмомагистрали его температура падает, в результате чего концентрированные водяные пары интенсивно конденсируются, превращаясь в капли влаги. И чем выше давление сжатия, тем больший объем конденсата образуется.

Количество воды, вырабатываемое компрессором, может поражать воображение. Например, компрессор с производительностью 250 м3/ч, создающий давление 8 бар при температуре окружающего воздуха +20°C и относительной влажности 70% за восьмичасовой рабочий день выдаст в линию сжатого воздуха более 70 литров воды!

Основное количество конденсата выпадает на пути из компрессора в ресивер и в самом ресивере. Если воздух не успеет достаточно охладиться, конденсат выпадет «где-то» в пневмомагистрали. Всем знакомая ситуация: при работе с продувочным пистолетом из его сопла вылетают частицы сконденсировавшейся влаги в виде «тумана». Объяснение все то же: cжатый воздух при расширении охлаждается и пар превращается в конденсат.

Если воздух не успеет достаточно охладиться, конденсат выпадет «где-то» в пневмомагистрали. Всем знакомая ситуация: при работе с продувочным пистолетом из его сопла вылетают частицы сконденсировавшейся влаги в виде «тумана». Объяснение все то же: cжатый воздух при расширении охлаждается и пар превращается в конденсат.

Таким образом компрессор, вырабатывая сжатый воздух, вместе с ним неизбежно будет вырабатывать и воду. И мы должны быть к этому готовы.

Вода составляет основную часть загрязнений сжатого воздуха жидкими фракциями, но помимо нее в сжатом воздухе может содержаться еще одно неприятное для малярных работ вещество — масло.

Масло

Его источником выступает сам компрессорный блок (разумеется, у масляных моделей). Внутри блока масло полезно, там оно служит в качестве средства для уплотнения, охлаждения и смазки, однако определенная его часть в виде аэрозоли и пара неизбежно попадает в пневмосеть вместе с потоком воздуха. Аналогично воде, масло переходит из паровой фазы в жидкую по мере охлаждения воздуха.

Количество компрессорного масла в сжатом воздухе зависит в первую очередь от конструкции компрессора. Так, на выходе современного винтового компрессора концентрация масла в воздухе составляет 3~5 мг/м3 , а в поршневых она может достигать 50 мг/м3.

Не менее важным является и техническое состояние компрессора, ведь каким бы новым и качественным ни был компрессор, он подвержен износу и повреждениям при неправильной эксплуатации. Поэтому по мере износа, особенно в случае износа маслосъемных поршневых колец, количество масла, поступающего вместе с воздухом в пневмосеть, будет расти.

Даже в безмасляных компрессорах может возникнуть загрязнение сжатого воздуха маслом, так как в атмосферном воздухе, всасываемом компрессором, помимо всего прочего содержится и масло — в форме не сгоревших углеводородов.

Таким образом у нас вырисовывается следующая картина. В составе атмосферного воздуха в компрессор засасываются различные примеси и включения, такие как пыль, водяные пары, продукты сгорания топлива и т. д.

д.

Далее все эти примеси участвуют в процессе сжатия. При сжатии воздух нагревается, и при последующем расширении и охлаждении содержащиеся в нем пары воды и масла начинают конденсироваться. При смешивании водяного конденсата с каплями масла образуется водно-масляная эмульсия, которая по мере укрупнения капель частично оседает на стенках трубопровода, а частично, в виде мелких капель, продолжает двигаться вместе со сжатым воздухом к потребителю. В магистрали к этим загрязнениям могут добавляться продукты коррозии ресивера и трубопроводов, стружка из поршневого компрессора, частицы окалины и прочие примеси.

Все эти загрязнения смешиваются в пневмомагистрали, создавая чрезвычайно агрессивную абразивную эмульсию, которая несет реальную опасность как для пневматического оборудования, так и для контактирующих с воздухом ЛКМ. Страшно? Мне да…

Требования к качеству сжатого воздуха

Несмотря на то, что подготовка воздуха необходима практически всегда, требования к его качеству могут отличаться. Например, для работы шлифовального пневмоинструмента нам потребуется воздух с одними параметрами, а для качественной окраски — гораздо более чистый. И наоборот — для ряда задач нет никакого смысла использовать слишком чистый воздух — на ресурсе инструмента и качестве работ это практически не скажется, зато ощутимо скажется на толщине кошелька.

Например, для работы шлифовального пневмоинструмента нам потребуется воздух с одними параметрами, а для качественной окраски — гораздо более чистый. И наоборот — для ряда задач нет никакого смысла использовать слишком чистый воздух — на ресурсе инструмента и качестве работ это практически не скажется, зато ощутимо скажется на толщине кошелька.

Поэтому грамотный подход к подготовке воздуха заключается в соответствии качества воздуха конкретному применению.

За классификацию сжатого воздуха по степени загрязненности отвечают два стандарта: международный — ISO 8573-1 и российский — ГОСТ 17433-80. Эти стандарты регламентируют остаточное содержание в воздухе влаги, масла и твердых частиц, их максимальный размер, а также температуру точки росы сжатого воздуха, т.е. содержание воды в парообразном состоянии.

Стандарт ГОСТ 17433-80 предусматривает 15 классов загрязненности воздуха (от 0 до 14). В соответствии с этим стандартом, для проведения высококачественных окрасочных работ в автомастерских, а также в промышленной окраске требуется сжатый воздух 1-го класса чистоты. Это значит, что сжатый воздух не должен содержать твердых частиц размером более 5 мкм в концентрации более 1 мг / м3, капель водного конденсата и масла, точка росы должна быть не выше –10 °С.

Это значит, что сжатый воздух не должен содержать твердых частиц размером более 5 мкм в концентрации более 1 мг / м3, капель водного конденсата и масла, точка росы должна быть не выше –10 °С.

Содержание паров масла данным ГОСТом не регламентируется, но этот параметр учитывается в стандарте DIN ISO 8573-1. Данный стандарт предусматривает раздельную классификацию по каждому из трех показателей: твердым частицам, влаге и маслу.

В соответствии с данным стандартом для высококачественной окраски требуется воздух класса 1.4.1 (1 класс по твердым частицам, 4 класс по влаге и 1 класс по маслу).

Так что при планировании подготовки сжатого воздуха и выборе необходимого оборудования можно и нужно руководствоваться указанными в этих стандартах допустимыми значениями содержания примесей.

Не стоит забывать и о рекомендациях производителя — в документации к тому или иному пневмоинструменту или оборудованию вы всегда сможете найти требуемый класс очистки. И, опять же, на одном и том же инструменте классы могут быть различными по разным параметрам: по твердым частицам — один, по влаге — другой, по маслу — третий.

И, опять же, на одном и том же инструменте классы могут быть различными по разным параметрам: по твердым частицам — один, по влаге — другой, по маслу — третий.

Но поскольку оборудование для воздухоподготовки допускает сборку из отдельных модулей или блоков, каждый из которых отвечает за «свою» примесь, подобрать необходимые элементы не составит особого труда. Важнее, чтобы в каждом конкретном случае рекомендованные для инструмента классы очистки соответствовали возможностям оборудования для воздухоподготовки.

Также можно пользоваться специальными таблицами, которые часто предлагаются производителями для облегчения выбора необходимого набора оборудования. Вот пример одной из таких таблиц (оборудование компании Schneider airsystems).

С помощью такой таблицы можно соотнести желаемое качество воздуха одному из указанных в таблице и выбрать рекомендованный набор оборудования.

Впрочем, не будем забегать наперед, ведь это уже тема следующих публикаций.

Обеспечение безопасного дыхания воздухом для взрывных работ и маляров

Какое оборудование следует приобрести, чтобы гарантировать, что вы производите воздух для дыхания КЛАССА D для ваших респираторов на стройплощадке?

В этом обзоре Primed Insight мы собираемся прояснить несколько неверных представлений о воздухе для дыхания класса D. Если вы не знакомы с этим термином, класс D — это приемлемый юридический стандарт сжатого воздуха для дыхания, который обеспечивает здоровье и безопасность взрывных работ и маляров, использующих респираторы на стройплощадке. В США это называется Grade D.

Если вы не знакомы с этим термином, класс D — это приемлемый юридический стандарт сжатого воздуха для дыхания, который обеспечивает здоровье и безопасность взрывных работ и маляров, использующих респираторы на стройплощадке. В США это называется Grade D.

Вот стандарты состава для марки D:

• Содержание кислорода (об./об.) 19,5-23,5%;

• Содержание углеводорода (конденсированного) 5 миллиграммов на кубический метр воздуха или менее;

• Содержание монооксида углерода (CO) 10 частей на миллион или менее;

• Содержание диоксида углерода 1000 частей на миллион или менее; и

• Отсутствие заметного запаха.

Каждый из этих компонентов должен соответствовать требованиям, чтобы сжатый воздух считался классом D — пригодным для обеспечения безопасности работников. Что возвращает нас к исходному вопросу этого поста:

Какое оборудование необходимо приобрести, чтобы гарантировать получение воздуха для дыхания КЛАССА D для респираторов на стройплощадке?

Ну, это на самом деле вопрос с подвохом, потому что НЕТ оборудования, которое производит воздух для дыхания класса D. Скрубберы, мониторы, фильтры – ничего из этого НЕ ПРОИЗВОДИТ воздух класса D. Оперативное слово ПРОИЗВОДИТЬ. Кроме того, ни один из этих продуктов не может даже сертифицировать воздух, проходящий через них, как воздух класса D.

Скрубберы, мониторы, фильтры – ничего из этого НЕ ПРОИЗВОДИТ воздух класса D. Оперативное слово ПРОИЗВОДИТЬ. Кроме того, ни один из этих продуктов не может даже сертифицировать воздух, проходящий через них, как воздух класса D.

Запутались? Позвольте нам объяснить… Воздух, подаваемый в респиратор, обычно поступает из одного из двух источников…. Либо механический воздушный компрессор, либо атмосферный насос низкого давления (также известный как свободный воздух). Независимо от того, как он оборудован, этот приточный воздух либо класса D, либо нет. А в случае с Free air — то, что он исходит из окружающей среды, не гарантирует, что это качество класса D.

Принцип здесь в том, что вы в основном получаете то, с чего начинаете. Что втягивается в систему — по большей части попадает в респиратор.

А как насчет скрубберов? – Они устраняют угарный газ и углеводороды! Да, это правда, но они тоже не могут ПРОИЗВОДИТЬ и обеспечивать воздух для дыхания класса D. То же самое верно для фильтров и мониторов. К сожалению, в настоящее время нет промышленного оборудования, которое производит Степень D Воздух для дыхания. Единственный способ гарантировать качество воздуха класса D — это протестировать его, что обычно невозможно сделать на месте.

То же самое верно для фильтров и мониторов. К сожалению, в настоящее время нет промышленного оборудования, которое производит Степень D Воздух для дыхания. Единственный способ гарантировать качество воздуха класса D — это протестировать его, что обычно невозможно сделать на месте.

Так как же нам защитить всех этих бластеров и маляров? Все эти удивительные люди, у которых есть семьи, друзья и десятилетия жизни впереди?

Давайте рассмотрим несколько простых процедур, которые вы обязательно должны включить в свою рабочую площадку, чтобы увеличить шансы на получение респираторами класса D.

Три столпа:- Правильный выбор и размещение компрессора (который мы рекомендуем вместо насоса свободного воздуха)

- Установка системы подачи воздуха для дыхания

- Регулярные испытания воздуха для сертификации.

Давайте быстро пробежимся по ним.

Правильный выбор и размещение компрессора

- Общая атмосфера содержит 20,8% кислорода.

Это полностью соответствует спецификациям, необходимым для кислородного компонента класса D, поэтому, если вы не находитесь в районе с дефицитом кислорода, вы должны соответствовать этим критериям.

Это полностью соответствует спецификациям, необходимым для кислородного компонента класса D, поэтому, если вы не находитесь в районе с дефицитом кислорода, вы должны соответствовать этим критериям. - Разместите компрессор в хорошо проветриваемом месте, убедившись, что его выхлопы или выхлопы от близлежащих грузовиков или оборудования на площадке не втягиваются обратно в блок и не сжимаются в системе подачи воздуха. Это относится и к системам низкого давления/окружающей среды, в которые могут попадать выхлопные газы автомобилей или другого оборудования на площадке.

- При необходимости установите выносной воздухозаборник, чтобы защитить его от загрязненного воздуха

- Убедитесь, что ваш компрессор имеет правильный размер и находится в хорошем состоянии, чтобы предотвратить его перегрев и образование CO

При установке системы подачи воздуха для дыхания мы рекомендуем следующее:

- Используйте фильтр Radex с активированным углем для удаления запахов.

Radex также содержит активированный оксид алюминия, который поглощает влагу.

Radex также содержит активированный оксид алюминия, который поглощает влагу. - Мы также настоятельно рекомендуем фильтр Micro Mist, который помогает удалять влагу и углеводороды .

- Что касается газоанализатора угарного газа, мы настоятельно рекомендуем газоанализатор RPB GX4, который, по нашему опыту, определенно соответствует критериям превосходного оборудования.

И последнее, но не менее важное:

Регулярная проверка воздуха имеет решающее значение.

Наборы для проверки воздуха класса D можно приобрести в компании BlastOne, которые вы можете отправить для получения сертификата.

Как часто нужно проверять? Что ж, если у вас есть стационарное рабочее место, в котором практически не вносятся изменения, OSHA рекомендует делать это не реже одного раза в год. В противном случае, в соответствии с его рекомендациями, вы должны сертифицировать свой воздух каждый раз, когда перемещаете свое оборудование.

Реальность говорит, что вы не сможете этого сделать — что делает еще более важным, чтобы вы использовали ранее описанные процедуры для обеспечения безопасности ваших работников!

Контрольный список сжатого воздуха для замены краски на водной основе

Введение

Поощряемый государственными регулирующими органами переход на краски на водной основе в настоящее время перемещается в отрасль ремонта и окраски после столкновений. Переход на водоразбавляемые краски имеет значение для систем сжатого воздуха в магазинах. В этом документе представлен контрольный список тем по системам сжатого воздуха, чтобы обеспечить успешный переход на краски на водной основе.

Переход на водоразбавляемые краски имеет значение для систем сжатого воздуха в магазинах. В этом документе представлен контрольный список тем по системам сжатого воздуха, чтобы обеспечить успешный переход на краски на водной основе.

Причины перехода на краски на водной основе: окружающая среда и закон

По оценкам, автомобильная промышленность ежегодно выбрасывает в атмосферу более 210 000 тонн растворителей. Это связано с тем, что стандартные базовые покрытия, готовые к использованию, содержат около 85% растворителя. Растворители выполняют свою основную задачу при нанесении краски. Они регулируют требуемую вязкость материала и влияют как на наращивание, так и на качество поверхности свеженанесенного покрытия. После завершения процесса нанесения растворители сделали свое дело и должны испариться как можно быстрее.

Однако тот факт, что они попадают в воздух, означает, что растворители способствуют загрязнению воздуха. Особенно летом, когда преобладает высокое давление, они способствуют образованию озона вблизи земли. Теперь озон является естественным компонентом атмосферы и защищает Землю от чрезмерно интенсивного солнечного излучения. Однако ближе к уровню земли слишком высокая концентрация озона может иметь разрушительные последствия для живых существ. Если люди вдыхают слишком много озона, это может привести к болям в груди, кашлю и приступам астмы. Доля органических растворителей, попадающих в воздух при производстве и нанесении краски, в настоящее время составляет около 32% от всех выбросов ЛОС.

Теперь озон является естественным компонентом атмосферы и защищает Землю от чрезмерно интенсивного солнечного излучения. Однако ближе к уровню земли слишком высокая концентрация озона может иметь разрушительные последствия для живых существ. Если люди вдыхают слишком много озона, это может привести к болям в груди, кашлю и приступам астмы. Доля органических растворителей, попадающих в воздух при производстве и нанесении краски, в настоящее время составляет около 32% от всех выбросов ЛОС.

В соответствии с законодательством, уже принятым в Великобритании, Агентство по охране окружающей среды США решило регулировать выбросы летучих органических соединений в атмосферу при ремонте автомобилей после столкновений. В правилах США есть два существенных изменения, влияющих на то, как индустрия ремонта после аварии окрашивает автомобили.

- Национальный стандарт выбросов опасных загрязнителей воздуха, NESHAP (подраздел HHHHHH) Окончательное правило, изданное Агентством по охране окружающей среды США (EPA).

Этот «Стандарт красок 6H» направлен на контроль выбросов в атмосферу в результате операций по удалению краски и нанесению покрытия на поверхность. Срок выполнения: 10 января 2011 г.

Этот «Стандарт красок 6H» направлен на контроль выбросов в атмосферу в результате операций по удалению краски и нанесению покрытия на поверхность. Срок выполнения: 10 января 2011 г. - Национальный стандарт выбросов опасных загрязнителей воздуха, NESHAP, 40 CFR Part 63, Subpart H, выпущенный Агентством по охране окружающей среды США (EPA). Это «Правило покраски автомобилей» указывает, среди прочего, что все окрасочные камеры/станции должны быть полностью закрытыми и вентилируемыми с надлежащей фильтрацией окружающего воздуха. Покрытия должны наноситься с помощью пистолетов HVLP, которые очищаются после использования. Срок выполнения: 9 января 2011 г.

Лакокрасочная промышленность и Агентство по охране окружающей среды предлагают другие причины, такие как повышение производительности, повышение удержания маляров, снижение затрат на страхование и повышение удовлетворенности клиентов. Однако это спорные моменты. Какую бы причину ни выбрала ремонтная мастерская, движение к использованию красок на водной основе, несомненно, идет полным ходом.

Чем больше воды, тем меньше время выдержки

Краски на водной основе эффективно заменили растворители водой. Базовое покрытие на водной основе SPIES HECKER Permahyd® состоит из воды (70%), твердых частиц (20%) и растворителя (10%). Сравните это с составом обычного базового покрытия из растворителя (84%) и твердых веществ (16%). Очевидно, что присутствует намного больше воды, и это приводит к более длительному времени выдержки и влияет на пропускную способность магазинов. Брэд Кеннисон, национальный менеджер по продажам Nova Verta USA (www.novavertausa.com), прокомментировал: «Прежде чем принять корректирующие меры, мы видели, как магазины сократили пропускную способность своих покрасочных камер с 5-6 автомобилей до 3-4 автомобилей в день. когда они перешли на водный транспорт».

Пункт контрольного списка № 1: Системы сушки краски Вентури сокращают время выдержки, но выбирают эффективную систему!

Системы сушки краски с обдувом Вентури (использующие сжатый воздух) помогают цехам сократить время выдержки. Согласно Nova Verta, их система сокращает время высыхания с 20 до 3-10 минут, в зависимости от производителя краски. Системы также были разработаны с учетом энергоэффективности: «Форсунки Nova Vortex используют меньше сжатого воздуха. Чтобы сократить время вспышки, необходимо создавать турбулентность, а не нагнетать воздух», — сказал г-н Кеннисон. «Турбулентность разрушает пограничный слой воздуха на поверхности краски, позволяя влаге испаряться. Воздушный поток должен постоянно перемещаться над автомобилем, чтобы создать турбулентность — многие люди думают, что они должны сдуться в одном месте, а затем переместиться в следующее место». Специально разработанные форсунки обеспечивают скорость 600 футов в минуту, и всего две настенные форсунки покрывают всю кабину. Nova Verta также управляет потреблением сжатого воздуха с помощью специальной панели управления с функцией измерения расхода, регулируемыми таймерами запуска и остановки и устройствами регулирования давления, которые настраиваются установщиком в соответствии с используемым лакокрасочным продуктом.

Согласно Nova Verta, их система сокращает время высыхания с 20 до 3-10 минут, в зависимости от производителя краски. Системы также были разработаны с учетом энергоэффективности: «Форсунки Nova Vortex используют меньше сжатого воздуха. Чтобы сократить время вспышки, необходимо создавать турбулентность, а не нагнетать воздух», — сказал г-н Кеннисон. «Турбулентность разрушает пограничный слой воздуха на поверхности краски, позволяя влаге испаряться. Воздушный поток должен постоянно перемещаться над автомобилем, чтобы создать турбулентность — многие люди думают, что они должны сдуться в одном месте, а затем переместиться в следующее место». Специально разработанные форсунки обеспечивают скорость 600 футов в минуту, и всего две настенные форсунки покрывают всю кабину. Nova Verta также управляет потреблением сжатого воздуха с помощью специальной панели управления с функцией измерения расхода, регулируемыми таймерами запуска и остановки и устройствами регулирования давления, которые настраиваются установщиком в соответствии с используемым лакокрасочным продуктом.

Системы сушки краски с приводом от сжатого воздуха могут значительно сократить время выдержки. |

Существует широко распространенное заблуждение относительно правильного использования системы Вентури. «Вы должны быть в курсе того, что вы покупаете и кладете в свой магазин», — говорит г-н Майк Бертран, президент Hedson Technologies (www.hedsonna.com). «Важно сравнить яблоки с яблоками по количеству потребляемых кубических футов в минуту продуктов сушки, приводимых в движение сжатым воздухом». Hedson производит линейку «воздухоходных изделий» под названием Trisk Hydromate. Его опубликованный рейтинг составляет 240 литров в минуту при давлении 14,7 фунтов на квадратный дюйм. Взрыв в одном месте не создает турбулентности, поэтому люди увеличивают потребление сжатого воздуха. Часто называемые «деревьями», эти системы сушки краски оснащены двумя ручными обдувочными пистолетами, установленными на переносной конструкции. В некоторых магазинах будет по одному «дереву» с каждой стороны автомобиля. Воздушные сопла Вентури могут быть выгодными инвестициями, поскольку они значительно ускоряют цикл мгновенного испарения. Однако владельцы магазинов должны убедиться, что они приобретают системы, создающие турбулентность, иначе они будут потреблять слишком много сжатого воздуха.

В некоторых магазинах будет по одному «дереву» с каждой стороны автомобиля. Воздушные сопла Вентури могут быть выгодными инвестициями, поскольку они значительно ускоряют цикл мгновенного испарения. Однако владельцы магазинов должны убедиться, что они приобретают системы, создающие турбулентность, иначе они будут потреблять слишком много сжатого воздуха.

Пункт контрольного списка № 2: Убедитесь, что ваши системы сушки краски Вентури сокращают цикл выпечки на 30%!

Второе повышение эффективности стало результатом сосредоточения внимания на турбулентности. «Наш настенный дизайн, ориентированный на создание турбулентности, помогает нашим клиентам повысить эффективность на 30% во время цикла выпечки», — сказал г-н Кеннисон. Перемешивание воздуха по всему автомобилю во время цикла нагрева в покрасочной камере позволяет теплу быстро перемещаться к проблемным областям, таким как боковые панели. «Нам нужно достичь 140 F, а боковые панели обычно изо всех сил пытаются нагреться до 125 F, что продлевает цикл выпечки. Наши форсунки перемешивают воздух и поднимают температуру до 140 F в течение 3-5 минут». В среднем, по словам компании, их система сократит среднее время цикла выпечки с 30 до 20 минут. «Сокращение времени цикла обжига на 30% снижает затраты на природный газ для нагревателя, затраты на кВт для воздуходувок и увеличивает производительность цеха», — сказал г-н Кеннисон.

Наши форсунки перемешивают воздух и поднимают температуру до 140 F в течение 3-5 минут». В среднем, по словам компании, их система сократит среднее время цикла выпечки с 30 до 20 минут. «Сокращение времени цикла обжига на 30% снижает затраты на природный газ для нагревателя, затраты на кВт для воздуходувок и увеличивает производительность цеха», — сказал г-н Кеннисон.

Приборы с потоком и давлением сжатого воздуха могут обеспечить наиболее эффективное управление циклами оплавления и отверждения (выпекания). |

Контрольный список Пункт № 3: Сокращение потребления воздуха в цеху на 30% за счет устранения утечек воздуха и оптимизации сопел обдувочного пистолета

Краски на водной основе создали нового пользователя сжатого воздуха в покрасочной камере. Существует высокая вероятность того, что магазины могут частично компенсировать это, найдя способы снизить потребление сжатого воздуха. Утечки сжатого воздуха являются главной возможностью. По данным Compressed Air Challenge®, утечки обычно составляют от 20 до 30% общего использования сжатого воздуха. Утечки сжатого воздуха обычно обнаруживаются в фитингах и соединениях труб, FRL, клапанах, сливах конденсата и трубах. Стоимость ремонта незначительна. Еще одна область возможностей – установка высокоэффективных сопел Вентури на продувочные пистолеты в цехе. Это может снизить потребление сжатого воздуха каждым продувочным пистолетом на 50-75%.

Утечки сжатого воздуха являются главной возможностью. По данным Compressed Air Challenge®, утечки обычно составляют от 20 до 30% общего использования сжатого воздуха. Утечки сжатого воздуха обычно обнаруживаются в фитингах и соединениях труб, FRL, клапанах, сливах конденсата и трубах. Стоимость ремонта незначительна. Еще одна область возможностей – установка высокоэффективных сопел Вентури на продувочные пистолеты в цехе. Это может снизить потребление сжатого воздуха каждым продувочным пистолетом на 50-75%.

Утечки воздуха на FRL |

Многочисленные утечки сжатого воздуха могут быть обнаружены на отверстиях в заводских трубопроводах и фитингах. |

Форсунки Вентурина обдувочных пистолетах позволяют снизить расход сжатого воздуха на 50-75%. |

Пункт контрольного списка № 4: Стабилизация давления при устранении образования накипи и ограничений потока в системе трубопроводов.

В ремонтных мастерских часто возникают проблемы с системами трубопроводов, о которых никто не подозревает. Майк Ригдон, владелец компании The Paint Booth Guy Company, расположенной в Огасте, штат Джорджия (www.therealpaintboothguys.com), устанавливал воздушные компрессоры и покрасочные камеры более двадцати лет: «Системы трубопроводов сжатого воздуха должны представлять собой петлевые системы с резервуарами для хранения на каждом сторону магазина. Они также часто имеют меньший размер по диаметру трубы, что приводит к ограничению потока в покрасочной камере». Г-н Ригдон рассказал следующую историю: «Наш клиент установил собственную систему трубопроводов с использованием медных труб диаметром ¾ дюйма для всего цеха. Когда они перешли на водную окраску, нам пришлось переделать весь цех на трубы диаметром 1 ¼ дюйма, чтобы устранить ограничения потока в покрасочную камеру». Г-н Ригдон оценивает следующие области трубопроводной системы сжатого воздуха:

- Хранилище воздуха: Резервуары для хранения воздуха стабилизируют давление воздуха в цехе.

- Конструкция трубопровода: следует использовать петлевую систему с трубами достаточно большого диаметра, чтобы не создавать каких-либо ограничений потока.

- Материал трубопровода: избегайте чугунных труб, которые из-за влаги образуют накипь, которая забивает отверстия в распылителях HVLP. Это создает потребность в дорогостоящих фильтрах для точек использования. Используйте не образующие накипи алюминиевые или медные трубопроводные системы.

Пункт контрольного списка № 5: Установка централизованной системы очистки воздуха

Воздушные компрессоры, устанавливаемые на ресивере, представляют собой компактный способ хранения сжатого воздуха. |

Мастерские по ремонту автомобилей обычно имеют плохо работающие осушители сжатого воздуха (или вообще не работают), расположенные в центре рядом с воздушным компрессором. Осушители часто имеют недостаточный размер для высоких температур на выходе из поршневого воздушного компрессора. Это приводит к тому, что влага, минуя осушитель, попадает в систему чугунных трубопроводов и, в конечном итоге, отправляет влагу, твердые частицы и масло в пистолеты HVLP и другие точки использования. По этой причине индустрия ремонта после столкновений обычно устанавливает множество фильтров в точках использования и адсорбционных осушителей с одной канистрой. «По нашим оценкам, 70% магазинов, которые мы посещаем, испытывают проблемы с качеством сжатого воздуха, — говорит г-н Кеннисон. «Пока трубопровод не подвергается воздействию отрицательных температур, мы рекомендуем использовать рефрижераторный осушитель воздуха соответствующего размера, сажевый фильтр, масляный коагулятор и фильтр с активированным углем — рядом с воздушным компрессором и после ресивера в магазине. с трубопроводом без накипи».

Осушители часто имеют недостаточный размер для высоких температур на выходе из поршневого воздушного компрессора. Это приводит к тому, что влага, минуя осушитель, попадает в систему чугунных трубопроводов и, в конечном итоге, отправляет влагу, твердые частицы и масло в пистолеты HVLP и другие точки использования. По этой причине индустрия ремонта после столкновений обычно устанавливает множество фильтров в точках использования и адсорбционных осушителей с одной канистрой. «По нашим оценкам, 70% магазинов, которые мы посещаем, испытывают проблемы с качеством сжатого воздуха, — говорит г-н Кеннисон. «Пока трубопровод не подвергается воздействию отрицательных температур, мы рекомендуем использовать рефрижераторный осушитель воздуха соответствующего размера, сажевый фильтр, масляный коагулятор и фильтр с активированным углем — рядом с воздушным компрессором и после ресивера в магазине. с трубопроводом без накипи».

Современные промышленные предприятия устанавливают осушители и фильтры для централизованной обработки воздуха, рассчитанные на наихудшие температуры окружающей среды и температуры на входе в осушитель. Это устраняет перепады давления и ограничения потока, вызванные фильтрами в точках использования и адсорбционными осушителями с одной канистрой (которые исключены). Это также устраняет дополнительное время обслуживания и затраты, которые они требуют. Г-н Кеннисон предостерегает: «Обязательно приобретайте фильтры с манометрами перепада давления, чтобы знать, когда менять фильтры».

Это устраняет перепады давления и ограничения потока, вызванные фильтрами в точках использования и адсорбционными осушителями с одной канистрой (которые исключены). Это также устраняет дополнительное время обслуживания и затраты, которые они требуют. Г-н Кеннисон предостерегает: «Обязательно приобретайте фильтры с манометрами перепада давления, чтобы знать, когда менять фильтры».

Пункт контрольного списка № 6: Проверка типа и размера воздушного компрессора

Централизованная система очистки воздуха надлежащего размера устранит необходимость в продуктах для фильтрации на месте использования. |

Активно устанавливая покрасочные камеры на юго-востоке, компания г-на Ригдона имеет более чем двадцатилетний опыт работы с воздушными компрессорами. «Воздушный компрессор Mattei пластинчато-роторного типа взрывобезопасен и подает больше сжатого воздуха при более низких температурах», — говорит г-н Ригдон. «Мы обслуживаем все, что продаем, а воздушный компрессор Mattei использует вдвое меньше масла и работает со скоростью 1800 об/мин — вместо 8000 об/мин, как у других винтовых конструкций». Воздушные компрессоры поршневого типа имеют повышенную температуру воздуха на выходе, составляющую в среднем 200 F, и многие конструкции винтовых воздушных компрессоров работают на повышенных скоростях до 9000 об/мин.

«Мы обслуживаем все, что продаем, а воздушный компрессор Mattei использует вдвое меньше масла и работает со скоростью 1800 об/мин — вместо 8000 об/мин, как у других винтовых конструкций». Воздушные компрессоры поршневого типа имеют повышенную температуру воздуха на выходе, составляющую в среднем 200 F, и многие конструкции винтовых воздушных компрессоров работают на повышенных скоростях до 9000 об/мин.

Надлежащий размер воздушного компрессора можно определить только тогда, когда точно известно, сколько воздуха требуется. Билл Кеннеди, менеджер по продажам и продуктам Mattei Compressors (www.matteicomp.com), заявил: «Автомобильные представители Mattei Compressors проводят оценку производственной пневматической системы, прежде чем определять размер воздушного компрессора. Только после того, как мы подсчитали нормы использования воздуха во всех зонах, включая покрасочную камеру, шлифовальные машины и воздух в цеху, мы приступаем к выбору размера воздушного компрессора». Слишком часто магазины становятся жертвами вопроса «сколько лошадиных сил вам нужно?» вопрос. Ответ любому поставщику должен быть таким: «Сколько воздуха (куб. футов в минуту) мне нужно и при каком давлении (psi)?»

Ответ любому поставщику должен быть таким: «Сколько воздуха (куб. футов в минуту) мне нужно и при каком давлении (psi)?»

Кузовные мастерские, в которых установлены поршневые компрессоры, как правило, работают при давлении до 175 фунтов на квадратный дюйм, что характерно для данного типа компрессора, а не их фактических требований. Но это слишком высокий уровень давления для их требований к воздуху, поскольку большинству пневматических инструментов требуется 90 фунтов на квадратный дюйм. Таким образом, если в магазине не используются старые пневматические напольные подъемники с гидравлическим приводом (для которых требуется давление 150 фунтов на квадратный дюйм), они прекрасно работают с манометрическим давлением 115 фунтов на квадратный дюйм.

Mattei Compressors Представители автомобильной промышленности США проводят оценку пневматической системы цеха перед определением размера воздушного компрессора. |

Большинство кузовных мастерских не осознают, что их воздушные компрессоры обычно составляют 50-70% их ежемесячных счетов за электроэнергию. Учтите, что каждые 2 фунта на квадратный дюйм требуют на 1% больше энергии. Таким образом, эксплуатация энергоэффективной компрессорной системы при правильном диапазоне давления для вашего конкретного применения обеспечивает значительную экономию энергии. Люди думают, что чем выше давление, тем больше воздуха они получат. Верно и обратное, поскольку чем выше давление в системе, тем больше воздуха потребляется через пневмоинструменты и утечки воздуха. После устранения утечек воздуха и оптимизации пользователей воздуха можно выбрать воздушный компрессор с соответствующими элементами управления. Г-н Кеннеди заключил: «Каждая мастерская уникальна и заслуживает времени, чтобы подобрать и установить компрессорную воздушную систему нужного размера».

Заключение

Авторемонтные мастерские используют краски на водной основе по экологическим и юридическим причинам.