Основные причины разбрызгивания металла от полуавтоматической сварки

Технология

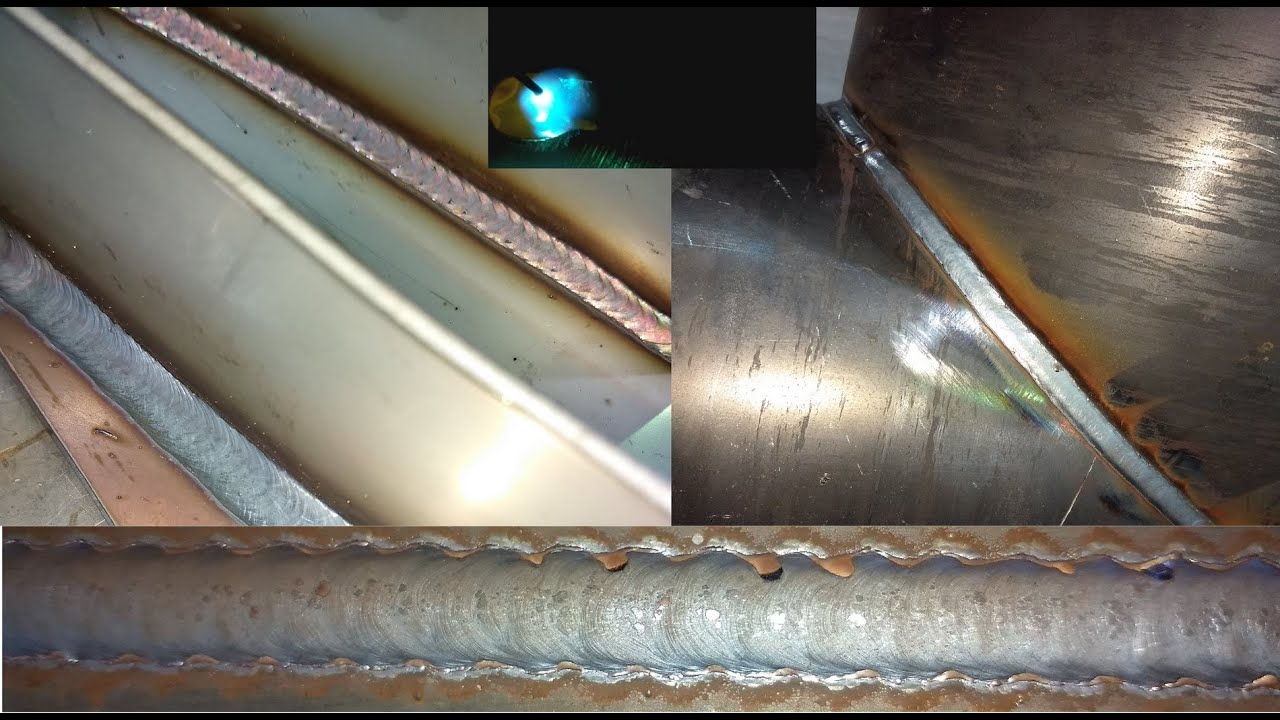

Каждый сварщик, который когда-либо варил полуавтоматом, знает, что сварка MIG отличается большим разбрызгиванием металла. В сварочном полуавтомате, в качестве сварочного материала выступает проволока. Именно избыток расплавленной проволоки приводит к разбрызгиванию металла при сварке.

Большое разбрызгивание металла приводит не только к загрязнению поверхности изделия, но и к перерасходу сварочной проволоки. Именно после MIG сварки всегда приходится очищать заготовку от прилипших капель металла.

Поэтому, при работе полуавтоматом, нет возможности полностью избавиться от брызг. Но есть возможность уменьшить разбрызгивание металла. Чтобы это сделать, необходимо понять «природу их происхождения».

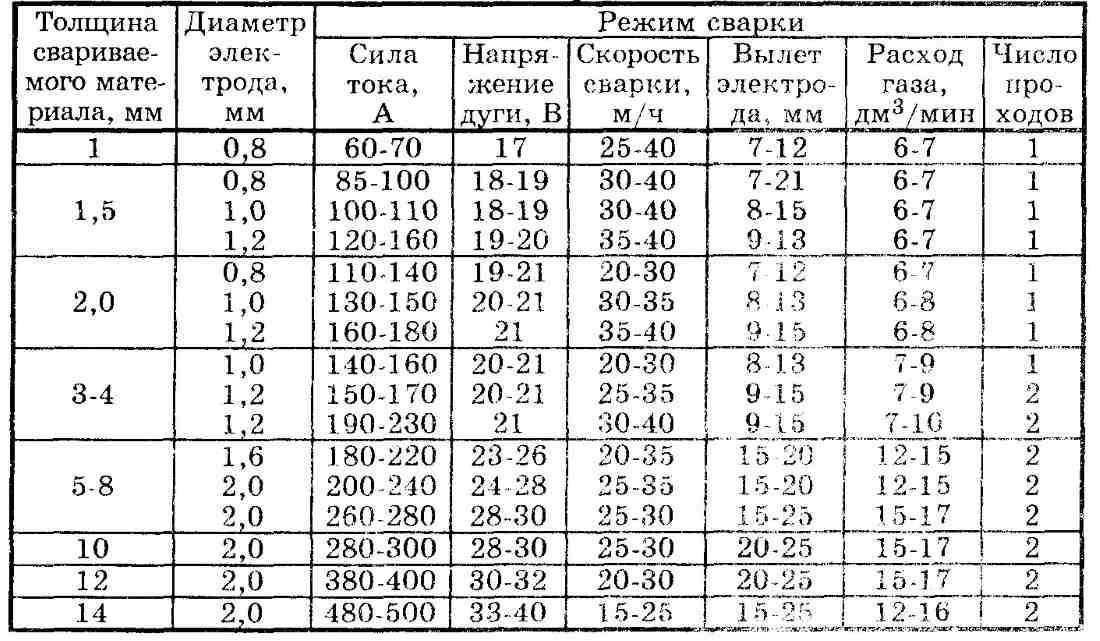

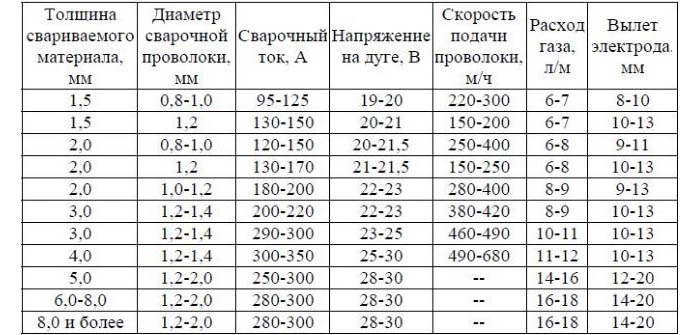

1. Неверные режимы сварки. Перед работой нужно убедиться, правильно ли выставлены режимы сварки для вашей проволоки.

Перед работой нужно убедиться, правильно ли выставлены режимы сварки для вашей проволоки.

От силы тока напрямую зависит разбрызгивание металла при сварке. При слишком высоких значениях сварочного тока, разбрызгивание металла будет увеличиваться. Причём низкое напряжение тоже приводит к этому результату.

Для устранения разбрызгивания необходимо: уменьшить скорость сварки и уменьшить силу тока. Поэтому следует выставить правильные режимы сварки MIG MAG для заданого диаметра проволоки.

Полярность выбирается в зависимости от выбранной сварочной проволоки. При сварке углеродистых и низколегированных сталей выставляется обратная полярность («+» горелка и «-» изделие).

Также следует контролировать вылет сварочной проволоки. Сильный вылет проволоки из канала горелки, всегда приводит к разбрызгиванию металла. При малом вылете — дуга горит нестабильно. Поэтому нужно выбрать оптимальную длину вылета проволоки.

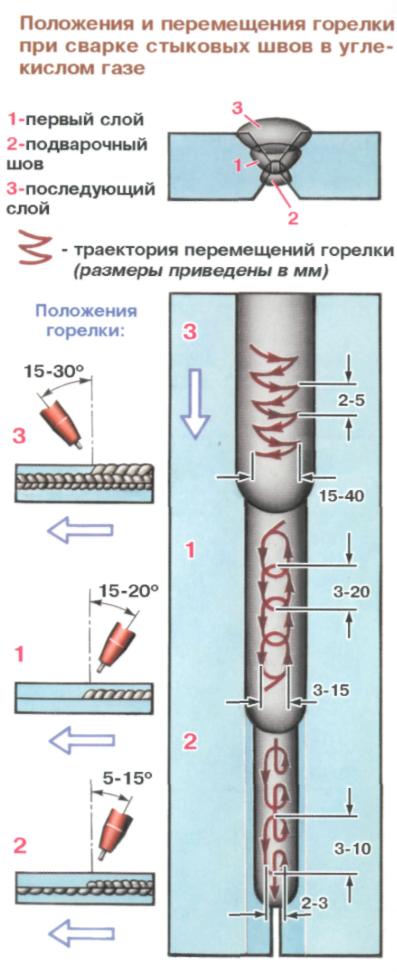

2. Неверный угол наклона. Угол наклона горелки также влияет на разбрызгивание металла. Поэтому, сварочную горелку нужно держать под правильным углом. Лучше всего если этот угол составляет 15° от вертикальной линии. При сильном отклонении горелки, зона покрытия расплавлено ванны защитным газом уменьшается. Это приводит к негативным последствиям, а так же к разбрызгиванию.

Угол наклона горелки также влияет на разбрызгивание металла. Поэтому, сварочную горелку нужно держать под правильным углом. Лучше всего если этот угол составляет 15° от вертикальной линии. При сильном отклонении горелки, зона покрытия расплавлено ванны защитным газом уменьшается. Это приводит к негативным последствиям, а так же к разбрызгиванию.

3. Загрязнённое покрытие изделия. Загрязнённая поверхность изделия, может привести к разбрызгиванию металла при сварке. Поэтому перед сваркой необходимо подготовить металл к сварке. Лучше всего это выполнять задолго до начала сварочных работ.

4. Некачественные сварочные материалы. Низкое качество сварочных материалов, приведёт не только к разбрызгиванию, но и к плохому качеству сварного шва.

Выбирая проволоку для сварки, первым делом обратите внимание на её диаметр. Провидите по её поверхности двумя пальцами. Если ощущаете перепады диаметров или какие-нибудь ещё дефекты покрытия, такую проволоку следует отложить в сторону. Также не допускаются пятна ржавчины или масла на поверхности проволоки.

Также не допускаются пятна ржавчины или масла на поверхности проволоки.

При использовании различных газов нужно быть уверенным в том, что в них содержится влага в допустимых пределах. Поэтому заправляйте баллоны только в проверенных местах.

5. Неправильно подобранные сварочные материалы. При сварке разнородными материалами (заготовка и проволока), также может происходить разбрызгивание. Поэтому чтобы такого не происходило, сварочную проволоку следует подбирать по химическому составу такую, как и сам металл.

Меткиразбрызгивание металла

Как уменьшить разбрызгивание металла при сварке

✅ Дата публикации статьи: 2020-07-17| 📌 Категория: Полезные советы | 👁 169 просмотров

Содержание статьи:

Как уменьшить разбрызгивание металла при сваркеРазбрызгивание металла при сварке характеризуется появлением мелких шариков на поверхности, а это существенно портит внешний вид свариваемого изделия. Вследствие этого перед многими новичками сварщиками остро стоит вопрос, как снизить разбрызгивание металла при сварке электродом или полуавтоматом.

Сильное разбрызгивание металла во время сварки может говорить, как о проблемах в работе сварочного аппарата, так и о некачественных расходных материалах. Очень часто причины возникают и по вине самого сварщика, как правило, из-за неправильно выставленных регулировок инвертора.

Как избежать разбрызгивание металла при сварке? Что нужно знать, и на что, в первую очередь, обратить собственное внимание? Читайте об этом ниже, на сайте mmasvarka.ru.

Из-за чего происходит сильное разбрызгивание металла при сварке

Рассмотрим основные причины, из-за которых может происходить сильное разбрызгивание расплавленного металла. В первую очередь следует обратить внимание на сварочный ток.

В том случае, когда брызги металла при сварке появляются всё чаще и чаще, стоит обязательно проверить сварочный аппарат. Возможно, оборудование для сварки выдаёт ток низкого качества. Часто такое происходит из-за скачков напряжения в электросети.

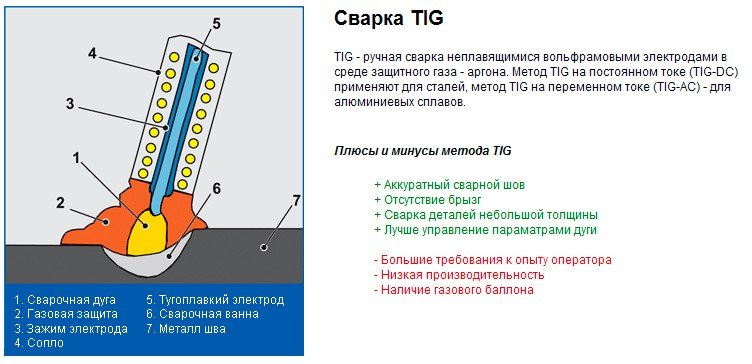

Если речь идёт о сварочном полуавтомате, то, скорее всего виной износившийся токовый наконечник или сопло. Стоит заметить, что брызг при сварке металла электродом намного меньше, если использовать инвертор постоянного тока. Практически не избежать разбрызгивания металла на старых, однофазных сварочных аппаратах переменного тока.

Стоит заметить, что брызг при сварке металла электродом намного меньше, если использовать инвертор постоянного тока. Практически не избежать разбрызгивания металла на старых, однофазных сварочных аппаратах переменного тока.

Что же касается полуавтоматов, то здесь разбрызгивание металла происходит по причине износившегося сопла или токового наконечника. В таком случае очень трудно добиться стабильной дуги, а качество сварочного шва снижается в разы.

Плохие расходные материалы для сварки

Расходными материалами принято называть: электроды, флюс, газ и т. д. Если их качество будет низким, то также пострадает и качество сварки. Вследствие этого мы может наблюдать не только разбрызгивание металла, но и его непровар, грязный и неаккуратный сварочный шов с большим количеством шлака.

Уменьшить разбрызгивание металла при полуавтоматической сварке можно, если использовать:

- Качественные порошкообразные флюсы;

- В качестве защитной среды применять только аргоновые смеси и смеси на основе углекислого газа.

Что же касается ручной дуговой сварки, то здесь снизить разбрызгивание металла помогают рутиловые электроды. Однако это не правило, а скорее личный опыт и предпочтение каждого. Также сырые электроды приводят к тому, что металл ложится плохо, и все время разбрызгивается. Обязательно нужно

Кроме того, уменьшить количество брызг можно, следующим образом:

- Качественной подготовкой свариваемых поверхностей;

- Использованием специальных средств обработки металла;

- Специальной техникой сварки.

Если металл сильно разбрызгивается во время сварки электродами, то обязательно попробуйте уменьшить сварочную дугу. Ну а избежать загрязнения деталей сваркой можно, если защитить их поверхность от раскалённого металла.

Поделиться в соцсетях

7 Причины появления брызг и способы их устранения

Сварка MIG характеризуется искрами и брызгами, разлетающимися повсюду. В фильмах это выглядит великолепно, но когда мы занимаемся сваркой, мы понимаем, что брызги — это плохо. Это создает больше работы за счет увеличения времени уборки, приводит к трате материалов и может обжечь вас, если вы не носите подходящие СИЗ. Почти невозможно устранить брызги при сварке MIG, но мы, безусловно, можем уменьшить их, если поймем, что в первую очередь их вызывает.

В фильмах это выглядит великолепно, но когда мы занимаемся сваркой, мы понимаем, что брызги — это плохо. Это создает больше работы за счет увеличения времени уборки, приводит к трате материалов и может обжечь вас, если вы не носите подходящие СИЗ. Почти невозможно устранить брызги при сварке MIG, но мы, безусловно, можем уменьшить их, если поймем, что в первую очередь их вызывает.

У большинства из нас нет возможности покупать новейшее сварочное оборудование для устранения брызг. Приходится сваривать то, что есть. Поэтому мы не будем говорить о том, как оборудование может помочь устранить брызги. В этом списке представлены элементы, которые вы можете изменить прямо сейчас и бесплатно.

7 Причины разбрызгивания:

1. Неправильные настройки – неправильные процедуры вызывают разбрызгивание. Сила тока, напряжение и электрические параметры имеют решающее значение.

- Сила тока:

Сила тока в GMAW определяется скоростью подачи проволоки. Слишком высокая рабочая сила тока приведет к разбрызгиванию. Для исправления либо уменьшите силу тока, уменьшив скорость подачи проволоки, либо увеличьте напряжение.

Слишком высокая рабочая сила тока приведет к разбрызгиванию. Для исправления либо уменьшите силу тока, уменьшив скорость подачи проволоки, либо увеличьте напряжение.

- Напряжение:

В соответствии с вышеизложенным, если ваше напряжение слишком низкое, уровень разбрызгивания увеличится. Увеличивайте напряжение, пока не уменьшится разбрызгивание.

- Электрический стержень (ESO):

Электрический выступ — это расстояние от контактного наконечника до обрабатываемой детали. При сварке mig вам нужен диаметр около 3/4″. Немного больше для большой силы тока. Чрезмерный выступ несколько увеличит разбрызгивание, но создаст более серьезные проблемы (пористость из-за отсутствия защитного газа и недостаточное проникновение).

2. Слишком крутой рабочий угол – ведутся споры о том, следует ли толкать или тянуть во время сварки MIG. Независимо от того, что вы предпочитаете, убедитесь, что рабочий угол перетаскивания (тяги) или толкания не превышает 15 градусов.

3. Загрязнения поверхности – ржавчина, масло, краска и другие загрязнители поверхности создают брызги. Как можно лучше очистить поверхности перед сваркой.

4. Режим переноса металла – Короткодуговой и шаровидный переносы – это способы переноса металла, при которых образуется много брызг. Чтобы резко уменьшить разбрызгивание, необходимо добиться переноса распыления. Для этого вам нужно минимум 83% аргона в вашей защитной смеси (типичная смесь будет 90/10). Тем не менее, вы также должны быть выше переходных токов для диаметра провода, который вы используете. Меньшие машины не будут способны на это.

5. Неустойчивая подача – когда механизм подачи проволоки не может подавать проволоку с постоянной скоростью, возможны колебания силы тока, которые сильно влияют на дугу, вызывая большое количество брызг.

6. Качество расходных материалов — некоторые приложения могут работать с большим количеством брызг, другие — нет. В роботизированных приложениях и других ситуациях, когда однородность проводов имеет решающее значение, избегайте дешевых проводов низкого качества. Одна катушка или барабан могут быть одинаковыми, но на нескольких катушках или барабанах могут быть различия в диаметре проволоки, медном покрытии и химическом составе. К сожалению, AWS допускает такой широкий спектр химии, что даже вешалку для одежды можно превратить в провод MIG. Лучшие производители сохраняют свои собственные диапазоны и допуски и, таким образом, производят более качественную продукцию.

7. Плохой защитный газ . Это очень редкое явление, но защитный газ низкого качества может повлиять на уровень разбрызгивания. Что более распространено, так это неправильная маркировка (например, получение 75/25 на цилиндре с этикеткой 90/10), но даже это бывает редко. Чем выше содержание аргона, тем плавнее дуга. 100% углекислый газ дешев и обеспечивает хороший профиль проникновения, но создает много брызг.

Что более распространено, так это неправильная маркировка (например, получение 75/25 на цилиндре с этикеткой 90/10), но даже это бывает редко. Чем выше содержание аргона, тем плавнее дуга. 100% углекислый газ дешев и обеспечивает хороший профиль проникновения, но создает много брызг.

Если вам кажется, что избавиться от брызг слишком сложно, взгляните, во что это может вам обойтись: реальная стоимость сварочных брызг

Наконец, несколько слов о защите от брызг. Защита от брызг не устраняет и не предотвращает появление брызг. Это просто позволяет брызгам соскальзывать с материала и не прилипать к нему. Используя чрезмерное количество, вы можете создать другие проблемы, такие как пористость. Использовать его неплохо, но в первую очередь выясните, что вызывает разбрызгивание, и позаботьтесь об этом.

Источники: AWS D1.1/D1.1M:2015 Нормы и правила сварки конструкций (сталь)

Руководство по дуговой сварке, 14-е издание

Опубликовано

Категории: Процесс GMAW, Процессы, Устранение неполадокРаскрытие информации о связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Борьба с разбрызгиванием при роботизированной сварке

Когда я преподавал неправильные представления о роботизированной сварке, я пытался разъяснить людям:

Брызги — это сварочная проволока.

Многие инженеры-технологи считают, что брызги — это взрыв лужи. В какой-то степени это верно, но часто возникает неправильное представление о том, что источником брызг является основной металл, а это не так. Действительно, брызги исходят от металла фильтра.

Если у вас есть брызги на ваших деталях, проблемы, связанные с этим, обходятся дорого и распространяются на бизнес:

- Каждый раз, когда вы видите сварные ягоды или брызги, это деньги на полу. Брызги буквально выдувают сварочную проволоку и бросают оборудование на пол или на ту часть, которую нужно зашлифовать.

- При сварке чего-либо с помощью шпилек или шпилек с резьбой брызги становятся серьезной проблемой для вашего металлоконструкции. Будь то внешняя наружная резьба или внутренняя резьба, решить эту проблему сложно, потому что это делает соединение других частей с деталью более трудоемким и трудным.

- Брызги влияют на последующее производство и репутацию оборудования, когда вы заканчиваете сварную часть оборудования.

Наихудший пример того, как брызги от сварки могут повлиять на производственный бизнес, — это брызги от сварки на детали автомобиля. Если на детали есть брызги, и вы красите деталь, а затем через год эти брызги отрываются, когда водитель ведет машину по шоссе, они также отрываются вместе с краской.

Теперь ржавчина собирается внутри под краской, когда машина намокает. Это означает, что часть автомобиля быстрее ломается или ржавеет, репутация страдает, а спрос падает.

Существует целый последующий эффект принятия или игнорирования брызг на сварной детали.

Контроль разбрызгивания также избавляет вас от затрат на шлифовальные круги и рабочую силу и предотвращает износ ваших деталей.

Подумайте об этом: каждый раз, когда вы прикасаетесь к детали, это стоит денег.

Чем меньше вам придется заплатить, чтобы прикоснуться к этой части, тем более экономным вы будете.

Что вызывает разбрызгивание при сварке?

Параметры сварки обычно являются основной причиной большинства проблем с разбрызгиванием у производителей металла. Обычно, если вы выполняете операцию сварки низкоуглеродистой стали, сварочные брызги вызваны либо плохой проволокой, либо слишком холодным газом, либо ваш сварной шов был слишком холодным с самого начала.

Если у вас слишком низкое напряжение, вы получите много брызг.

Даже если вы запускаете более горячий защитный газ и даже если вы четко определили границы, много раз вы съедаете свое напряжение и еще немного смачиваете его.

Импульс или короткая дуга вызывают большее количество брызг?

Обычно короткая дуга создает больше проблем с разбрызгиванием из-за процесса. Импульсная сварка намного чище и быстрее.

Однако с помощью импульса можно сваривать только настолько тонкие детали, что в этом процессе есть тонкая грань.

Если вы работаете со 100% CO2, вы получите лучшее проплавление сварного шва, но вы также получите гораздо больше брызг.

Газ CO2 создает более нестабильную дугу. Это одна из причин, по которой многие производители используют смесь аргона с CO2, которая содержит много аргона и помогает избежать проблем с разбрызгиванием.

Брызги от загрязнения металлом

Помимо газовой смеси и процесса сварки, загрязнение металлом будет вторым по величине источником брызг.

Те же самые факторы, которые могут вызвать пористость, также будут источником разбрызгивания. Такие вещи, как масло на деталях, прокатная окалина и покрытие деталей.

Такие вещи, как масло на деталях, прокатная окалина и покрытие деталей.

Вы можете провести чистый процесс с чистой газовой смесью и качественной проволокой, но если вы свариваете оцинкованный или любой другой сильно загрязненный материал, брызги будут накапливаться.

То же самое относится и к другим типам покрытий, но гальванизированный материал, такой как цинк, вероятно, является наиболее распространенным, который вы увидите в производстве, и вам придется проваривать его.

Неправильная программа робота

Для роботов одной из основных причин разбрызгивания в процессах роботизированной сварки является неправильная программа робота. Обычно это так же просто, как скорость движения робота, слишком высокая для скорости осаждения.

Вы можете плавить и укладывать металл так быстро, пока физика не скажет «нет». Думайте о роботизированной сварке как о уборке снега.

Когда вы расчищаете снег со скоростью 90 миль в час, снег летит повсюду и не оседает в чистом виде, в отличие от снега, расчищаемого со скоростью 10 миль в час. Это аналогичный сценарий с программой роботизированной сварки, и один из способов избежать чрезмерного разбрызгивания — не перекомпенсировать скорость программы.

Это аналогичный сценарий с программой роботизированной сварки, и один из способов избежать чрезмерного разбрызгивания — не перекомпенсировать скорость программы.

Расстояние от наконечника до рабочего места

Другой фактор, который также способствует разбрызгиванию, — это электрический выступ или расстояние от наконечника до рабочего места. Неправильная настройка этой сварочной горелки увековечивает другие проблемы в процессе сварки, помимо брызг.

В частности, для разбрызгивания, если этот наконечник окажется слишком далеко от детали, это создаст массу проблем.

В то время как некоторые сварочные источники питания, такие как синергетические аппараты, могут помочь компенсировать небольшое несоответствие расстояния между наконечником и рабочим расстоянием, сварочный аппарат не может преодолеть вылет от 5/8 дюйма до 1 ½ дюйма. Не говоря уже о том, что качество сварки резко упадет.

Независимо от того, находитесь ли вы слишком далеко или слишком близко от сварного шва, одни и те же проблемы с разбрызгиванием могут возникать из-за проблем с расстоянием между наконечником и рабочей поверхностью.

К сожалению, не существует идеального числа для правильного расстояния между наконечником и рабочим расстоянием в вашем сварочном процессе. Все зависит от ваших расходных материалов, сварочной проволоки и типа газа, чтобы найти правильное число, ограничивающее разбрызгивание.

Угол подачи сварочной горелки

Еще одной причиной появления брызг в процессе является угол подачи горелки. Если угол слишком большой (обычно это происходит при роботизированной программе сварки), ваша сварочная горелка оказывает эффект вспахивания на деталь и производит чрезмерное разбрызгивание. В идеале вы хотите, чтобы угол наклона горелки составлял от 12 до 15 градусов.

Имейте в виду, что угол подачи и рабочий угол — это две разные вещи, когда речь идет о процессе сварки:

- Рабочий угол — это перпендикулярное направление к заготовке

- Угол подачи — это угол резака к детали при поджигании дуги

Если угол наклона вашего факела слишком велик, вы получите тот же эффект вспашки. В своей карьере я склонялся к тому, чтобы угол поворота не превышал 12–15 градусов толчка. Угол хода — это сила нажатия или вытягивания резака.

В своей карьере я склонялся к тому, чтобы угол поворота не превышал 12–15 градусов толчка. Угол хода — это сила нажатия или вытягивания резака.

Защитный газ Устранение проблем с разбрызгиванием

Мы рассмотрели большинство условий разбрызгивания и способы его предотвращения. Есть еще один способ разбрызгивания на сварном шве, который вы можете уменьшить, и он связан с покрытием защитным газом.

Изменение охвата газа с расширенного спектра на сфокусированный спектр может помочь ограничить разбрызгивание и контролировать хаос в сварочной ванне. Это особенно может помочь, если вы используете более горячую газовую смесь, скажем, в диапазоне 80/20.

В идеале сварочная ванна должна быть настолько чистой и текучей, насколько это возможно. Насколько хорошо защитный газ покрывает сварочную ванну, поможет уменьшить разбрызгивание. Я много раз использовал это с точки зрения разработки приложений с электронным управлением газом.

Сварочный газ — это все о покрытии; количество не имеет ничего общего с качеством сварки. Электронные газовые регуляторы позволяют роботизированным горелкам охватывать сварочную ванну, что помогает защитить от брызг и повысить эффективность использования газа. Видео ниже демонстрирует, как лучшее покрытие может защитить от брызг. Левая сторона имеет улучшенное покрытие, а правая — нет.

Электронные газовые регуляторы позволяют роботизированным горелкам охватывать сварочную ванну, что помогает защитить от брызг и повысить эффективность использования газа. Видео ниже демонстрирует, как лучшее покрытие может защитить от брызг. Левая сторона имеет улучшенное покрытие, а правая — нет.

Электронное управление газом особенно полезно, если вы испытываете незначительное образование брызг, когда более чистая оболочка защитного газа может улучшить сварочную дугу. Вы можете использовать этот метод для нержавеющей, оцинкованной или мягкой стали.

Он не решит значительную проблему разбрызгивания (хотя определенно улучшит ее!), но даже в этом случае возможность перейти от необходимости измельчения разбрызгивающихся частиц к возможности их стирания сэкономит реальные затраты на шлифовальные диски и рабочую силу.

Хотите узнать больше о роботизированной сварке? Ознакомьтесь с нашим Полным руководством по роботизированной сварке. В этом руководстве подробно рассказывается о конструкции робота-резака, критериях оценки и о том, как оценить собственную настройку робота-резака, чтобы получить максимальную отдачу от своего производства.