передняя часть (машины) — это… Что такое передняя часть (машины)?

technical_translator_dictionary. Автомобильный сленг (народные слова на автомобильную тему). — DRIVE2Народные названия машин, автозапчастей на автомобильную тематику. Рис.1 Галя — Gaia Дуня — Dyna Зубатка — Corona AT170 Калда — Caldina Корова — Corolla Короста — Corolla Кукурузер — Land Cruiser Ленин — Levin Лева — Levin Марковка — Mark2 Маяк — Mark2 Прадед — Land Cruiser Prado Пососите — Passo Sete Премаха — Premio Примус — Prius Рафик — RAV4 Сайра — Soarer Сарай — Soarer Силикон — Celica Стерлядь — Starlet Стрекоза — Camry в кузове ACV30 — такое название автомобиль получил из-за больших фар.  Рис.2 Суицид — Succeed — из-за того, видимо, что на этих автомобилях часто ездят таксисты, стиль езды, которых наводит на такие мысли. Улыбка — Toyota Carina — из-за задней оптики. Фунтик — FunCargo — помимо созвучия, у автомобиля еще и соответствующий мультипликационному персонажу типаж. Хорёк — Harrier Целка — Celica Чайник — Chaiser Nissan Белиберда — Bluebird Виноград — Wingroad Енот — Note Кефир — Cefiro Кедр — Cedric Кошка — Qashqai Кошкодав — Qashqai Кубик — Cube Лаврушка — Laurel Ментсруал — Mistral — потому что постоянно откуда-нибудь капает масло. Петруха — Patrol Санёк — Sunny Слива — Silvia Скала — Skyline Примяха — Primera Сифилитик — Nissan Bluebird Sylphy — такое обидное название автомобиль получил за ряд «болезней» требующих периодического ремонта, часто дорогостоящего. Танька — Teana Тираннозавр — Terrano Финик — Infiniti Хитрила — X-trail Хомяк — Homy Caravan — и созвучно и форма кузова соответствует.  Цифра — Nissan Cefiro Mazda Люська — Luce Матрешка — Mazda3 Машка — Mazda6 Mitsubishi Галантерея — Galant Демон — Diamante Деликатес — Delica Клипса — Eclipse Пыжик — Pajero Пождарый — Pajero Поджер — Pajero Шарик — Chariot Яврик — RVR Honda Аккордеон — Accord Балда — Ballade Вшивик — Civic Сивка — Civic Хрюша — HR-V Эвик — Lancer Evolution Subaru Коньюктивит — Impreza в кузове GD, GG из-за специфической формы фар. Рис.4 Рис.4 Люська — Legacy Форик — Forester Suzuki Полено — Baleno Паскуда — Escudo Секс — SX4 Автомобильный слэнг. Волосатис — Renault Vel Satis Вольтс — Volkswagen Г Галстук — буксировочный трос Гена — генератор Геша — Hyundai Getz Гидрач — гидроусилитель руля Гидрик — смотря от контекста либо гидрокомпенсатор, либо гидронатяжитель, либо гидроусилитель. Граната — ШРУС шарнир равных угловых скоростей. Д Джеки Чан — контрольная лампочка «Check engine» на приборной панели Е Емеля — Mercedes-Benz ML Ё Ёж — двигатель EJ у Subaru Ж Жди — GDI (в смысле жди когда сломается и готовь деньги). GDI — система прямого впрыска топлива на автомобилях Mitsubishi, поломка которой грозит большими тратами на ремонт. Жопа — задняя часть автомобиля. Жопель — Opel К Кат — каталитический нейтрализатор отработанных газов. Ковш — спортивное сиденье Колено — колнвал Колготки — тормозные колодки Концы — в основном, рулевые наконечники. Косточка — тяга, либо рычаг задней подвески по форме, напоминающий косточку. Кочерга — рычаг переключения передач на МКПП (механической трансмиссии) — из-за того, что во время движения все время приходится двигать эти рычагом, наподобие как нужно ворошить кочергой угли в печке. Кулак дружбы — обрыв шатуна. Кукушка — Chery QQ Л Лёша, Леха — Lexus Лохан — Renault Logan Люстра — дополнительная оптика на крыше автомобиля. Лягушка — выключатель стоп сигнала. М Матрац — Hyundai Matrix Мерин — Mercedes Микроб — микроавтобус, в ряде случаев — Nissan Micra Морда — передняя часть автомобиля Муля — Chery Amulet Муська — SsangYong Musso Н Направляшка — смотря от контекста либо направляющая клапана, либо направляющая суппорта. Нулевик — воздушный фильтр нулевого сопротивления. О Обрубок — укороченная версия автомобиля (трехдверная вместо пятидверной) Окурок — Acura Орёл — Opel П Паршивец — Porsche Пельмень — ОКА потому что при аварии — внутри фарш Пеугеот — Peugeot Пруль — автомобиль с правым расположением руля Пыжик — Peugeot Поросёнок — насос гидроусилителя руля. Такое название возникло, видимо из-за схожести звуков, которые издает неисправный насос и недорезанный поросенок.  Портянка — применяется либо к салонным фильтрам, либо к фильтрам АКПП в фетровым фильтрующим элементам. Р Распылы — распылители дизельных форсунок Ромашки — сайлентблоки на стабилизаторы, как правило, имеются в виду для Toyota Camry SV30, SV40. Рыбий глаз — плавающий сайлентблок Рис.5 Рис.5 С Стабы — тяги стабилизатора Т Таракан — Hyundai Terracan Тошнить — ехать по дороге со скоростью меньшей, чем у потока попутного транспорта. Тушкан — Hyundai Tuscon У Улитка — турбина Ф Фишка — электрический разъем Ч Чирий — Chery (видимо сказывается качество автомобилей данной марки) Ш Шары — шаровые опоры Штаны — приемная труба глушителя Я Яга — Jaguar Яйца — тяги стабилизатора Еще больше статей и видеороликов тут. www.drive2.ru Передняя часть автомобиля — Subaru Impreza WRX, 2.5 л., 2001 года на DRIVE2Снова здрасьте! Когда закончили подкапотку, было решено приступать к передним крыльям, так как заранее заказанный двигатель и различные потроха все еще не выехали из Японии. Оговорюсь сразу, что всегда мечтал о широких колесах, поэтому планировал ставить на перед 9.5 J. Определившись с самым подходящим способом расширения передних крыльев, приступили к их изготовлению. Итоги проделанной работы вы можете увидеть на фотографиях. Да, скорее всего будет все в грязи, может быть даже все отпескоструит, но хотелось максимально приблизиться к своей мечте. Пока нет мотора, и чтобы выставить все зазоры между кузовными элементами переда автомобиля, нужно было изготовить верхнюю рамку телевизора. Я взял имеющуюся у меня алюминиевые уголки и алюминиевую планку, склепал их между собой, подготовил места для замка капота, места под крепление радиатора, попробовал сначала оставить так, но понял, что капот нифига не держится, потому что не хватало центральной перемычки, которая вылетела у меня из головы. Ее я аккуратно срезал от отпиленного телевизора и прикрутил болтами к алюминиевой планке. В нижней точке сделал направляющие и при помощи маленького ковшика прикрутил к стандартному отверстию в нижнем подрамнике. Таким образом, вся эта часть стала съемная: в любой момент можно снять и поставить обратно. И еще одна хорошая новость: наконец-то пришла долгожданная посылка с Америки. www.drive2.ru На чём держатся наши автомобили, что как и почему. — DRIVE2Итак, взялся за гуж, не говори, что не дюж. Итак, на данный момент существует несколько классических конструкций силовых элементов автомобиля. Первый вариант – несущий кузов. Собственно так выглядит несущий кузов. Все детали кузова и ответственность каждой из них за какие либо конкретные элементы нагрузки или безопасности перечислять не буду, их там вагон и маленькая тележка. Кузов частично разобраный на элементы + навесные элементы. Авто, я думаю, узнали все 🙂 Ещё у большинства легковых машин со временем начинает деформироваться передняя часть кузова, особенно в местах крепления стоек кузов нажинает «разъезжаться». Проявляется это в связи с эксплуатацией на плохих (читай наших) дорогах, банальной усталости металла и общей нагруженности передней части авто. Подрамник передний. Подрамник задний. Функция подрамника на автомобиле. И ещё большинство кузовных деталей, особенно не относящихся к капсуле безопасности, плохо дружат с сопроматом, что впрочем компенсируется некоторым избытком прочности на этих деталях. Плюсы: Несущая лонжеронная рама с размещёнными на ней прочими элементами конструкции. Голая рама. А вот так она выглядит на рентгеновском снимке Toyota Land Cruiser Плюсов у такой конструкции много. Во первых, ка www.drive2.ru Почему переднюю панель в автомобиле называют «торпедой»? | Об автомобилях | АвтоТрадиция называть переднюю панель незамысловатым термином «торпеда» пришла из времен наших дедушек. Старые автомобилисты легко применяют его в быту, а также во время ремонтных работ. Название «торпеда» вошло и в неофициальный обиход инженеров. Производители запчастей также не страшатся применять его для наименования многообразия пластиковой продукции для украшения кабины. Для старых «Жигулей» различных серий существовали серии пакетов тюнинга, центральным элементов которых становилась так называемая евроторпеда. Однако не всякий инженер может ответить на вопрос, откуда взялся этот термин. Морская мина и приборыПри выяснении происхождения термина самое простое — это связать это народное название с морской вытянутой самодвижущейся миной. Кроме того, делаются предположения, что эту часть автомобильного интерьера стали именовать таким образом из-за сходства с кузовом «Торпедо», который использовался в спортивных автомобилях 20-30-х годов прошлого века. Эти машины действительно напоминали морской подводный снаряд. Но и здесь чувствуется натяжка. В действительности приборная панель получила в русском языке свое прозвище совсем по иной причине. Дело в том, что нашим дедушкам-автомобилистам до войны и во время нее приходилось встречать иностранные автомобили немецких и французских марок. Кроме того, после Великой Отечественной войны в СССР хлынул поток трофейной техники, как грузовой, так и легковой. Там часто встречались приборы немецкой фирмы Torpedo, которые шли на конвейер многих марок. Они устанавливались в сборе не над рулевой консолью, как сейчас, а между водителем и передним пассажиром. Спидомер, одометр, топливомер, а также указатели давления масла, заряда батареи и прочие стрелочные аналоговые устройства занимали большую часть переднего пространства в кабине старинного автомобиля. Эти массивные панели имели выгравированное название производителя и поставщика Torpedo, расположенное на тыльной стороне, которое можно было прочесть при демонтаже всего щитка. Продукция этой компании была настолько распространена, что встречалась в множестве машин и настолько примелькалась слесарям, что превратилась в имя нарицательное. Много позднее то же самое случилось и с названиями «бендикс», «ксерокс», «керхер» и пр. Слово живетСлово «торпедо» было настолько простым, понятным и удобным, что очень быстро заменило в производственном сленге заковыристые выражения «приборный щиток» или «комплекс приборов». Постепенно на место фирмы Torpedo пришли другие поставщики автомобильных комплектующих, однако слово прижилось в СССР и никуда не исчезло. В 50-е годы им именовали уже не приборы, а переднюю часть кабины с вещевым ящиком, нишей под радиостанцию и прочими устройствами для управления машиной. Таким же образом стали называть передние панели и на «Жигулях», а также на всех советских легковых автомобилях. aif.ru Конструкция несущего кузова автомобиляПриветствую Вас на блоге Kuzov.info! В этой статье поговорим о несущем кузове автомобиля, о истории появления, его характеристиках и устройстве. Несущий кузов пришёл на смену рамной конструкции автомобиля. Грубо говоря, он объединяет раму и кузов в одно целое и имеет дополнительные усиления в необходимых местах. Раму замещают продольные (лонжероны) и поперечные силовые элементы. Некоторые автомобили, такие как грузовики и некоторые внедорожники, по-прежнему имеют рамную конструкцию. Несущий кузов имеет похожий принцип и дизайн, который годами использовался в авиастроении ещё до появления его в автомобилях. История появления несущей конструкции кузоваПервая попытка создания несущего кузова была предпринята в 1922 году. Был создан автомобиль Lancia Lambda. Он был без крыши и по конструкции больше напоминал раму с встроенными боковыми элементами. Ключевую роль в развитии несущего кузова съиграла американская компания Budd Company, которая снабдила оборудованием для прессовки листовой стали автопроизводителей Dodge, Ford, Buick и Citroën. В 1930-ом году инженер из Австрии Joseph Ledwinka совместно с компанией Budd создал прототип несущего кузова, который сразу запатентовал. Несущий кузов автомобиля Citroen Traction AvantКомпания Citroen выпустила первый автомобиль с несущим кузовом Citroen Traction Avant. Этот автомобиль имел полноценный несущий кузов со всеми силовыми элементами, которые применяются на современных автомобилях. Характеристики несущего кузоваКонструкция кузова сделана из комбинации прессованных листовых панелей разных форм, соединённых в единую конструкцию при помощи точечной контактной сварки. Кузов получается относительно лёгким и очень прочным. Такой тип конструкции часто сравнивают со скорлупой яйца. Если пытаться раздавить яйцо, прилагая усилие продольно, с противоположных концов, то это будет сделать не просто. Так получается из-за того, что вся сила не концентрируется в одном месте, а рассеивается по всей скорлупе. Подобным образом функционирует несущий кузов. В рамных автомобилях, которые были до появления несущих кузовов, рама принимала на себя все нагрузки, а кузов обеспечивал только функциональные нужды. Благодаря отсутствию рамы, автопроизводители получили возможность делать автомобили более компактным и лёгкими, а также появилась большая свобода в дизайне. Недостатками несущего кузова можно считать шум и вибрацию, которая больше передаётся на кузов, чем на рамном автомобиле. В современных автомобилях эта проблема решается благодаря применению шумо-вибро изолирующих материалов. В несущих кузовах используется достаточно тонкий листовой металл, прочность которого увеличена благодаря штампованию. Силовые элементы сделаны из высокопрочной стали. Несущий кузов даёт преимущество более низкого центра тяжести автомобиля, увеличивается экономия и рейтинг безопасности. Благодаря более низкому центру тяжести улучшается устойчивость и управляемость и уменьшается вероятность переворота автомобиля. Неоднократно проводились краш-тесты с автомобилями, имеющими рамную конструкцию и автомобилями с несущим кузовом. Автомобили с несущим кузовом показывают лучшую безопасность при фронтальном столкновении и при перевороте, но немного худшую безопасность при боковых столкновениях. Рассмотрим конструкцию несущего кузова, разделив её на три части: переднюю, центральную и заднюю. Конструкция передней части кузова

Центральная часть несущего кузова

Задняя часть кузова

Это зоны кузова, прочность которых специально ослаблена при изготовлении автомобиля. Это сделано, чтобы, сжимаясь в этих местах, элементы кузова гасили энергию удара. Зоны запланированного смятия обеспечивают определённый контроль второстепенных повреждений и увеличивают безопасность водителя и пассажиров. Элементы кузова с такими ослабленными зонами сминаются более предсказуемо, чем без них. Передние и задние лонжероны имеют зоны запланированного сжатия, в которых они сгинаются при аварии, гася энергию удара. Несущий кузов так спроектирован, что передняя и задняя часть сминается относительно легко, в то время как средняя часть, где находится водитель с пассажирами, остаётся целым. Типы стали в конструкции несущего кузоваСталь по-прежнему самый часто используемый материал при изготовлении различных видов транспорта. При изготовлении силовых элементов несущего кузова применяется высокопрочная сталь, высокопрочная низколегированная сталь и сверхпрочная сталь. Предел прочности такой стали в 2–4 раза больше обычной, низкоуглеродистой стали. Штампование ещё больше усиливает прочность панелей. Применение высокопрочной стали, позволило автопроизводителям уменьшить толщину листового металла при изготовлении структурных элементов без ухудшения прочности кузова. На некоторых современных автомобилях структурные элементы кузова могут быть сделаны, из комбинации разных типов стали. Пенный наполнитель внутри закрытых конструкций несущего кузоваРасположение пенного наполнителя внутри закрытых конструкций кузова может варьироваться у разных автомобилей. Пена может располагаться в порогах, стойках кузова, лонжеронах. Пенный наполнитель используется для уменьшения шума, вибрации и увеличения прочности кузова. Нежелательно сваривать панели рядом с местом, где расположен пенный наполнитель. Если есть такая необходимость, то наполнитель нужно сначала удалить, а потом восстановить по завершению ремонта. Пенный наполнитель не плавится и не горит, если резать «болгаркой» часть кузова рядом с ним. Для замены специального пенного наполнителя не рекомендуется использовать строительную пену. Ремонт несущего кузоваАвтомобиль с несущим кузовом, в отличие от рамной конструкции, требует другой подход к ремонту. Так как кузов представляет собой взаимосвязанную конструкцию, то, часто, дополнительно к основному, он получает второстепенные повреждения. Это нужно всегда учитывать при осмотре перед ремонтом. Печатать статью Ещё интересные статьи:kuzov.info передняя часть (машины) — это… Что такое передняя часть (машины)?

Русско-английский словарь нормативно-технической терминологии. academic.ru. 2015.

Смотреть что такое «передняя часть (машины)» в других словарях:

normative_ru_en.academic.ru |

★ Как называется передняя часть автомобиля в сборе

Пользователи также искали:

половинки авто из японии с автоаукционов, задняя, половинки авто из японии с автоаукционов, части машины, ноускат, капот машины, буфер машины, как называется задняя часть машины, переднюю часть автомобиля, авто, автомобиль, передняя часть, автомобиля, автомобилей, части, передняя, автомобили называются, переднюю, называют, авто называют, называется, часть, автомобиле, как называется передняя часть, часть автомобиля, передние части, как называется передняя часть авто в сборе, передняя часть автомобиля называется, как называется передняя часть автомобиля в сборе, передние части автомобиля, переднюю часть,

Автосленг — народные названия автозапчастей

Автосленг

Разрываешься на части?!

Для АВТО нужны запчасти?!

Яйца, мартер, обода, сайлентблоки, провода,

Лыжи, мослы и рога, уши, ручки, якоря

Автосленг и нам знаком! Обращайся – все найдем!

Cпецмагазин автозапчастей «КРАСНЫЙ ДРАКОН»

Жаргон, который используют автомобилисты, появился сравнительно недавно, но если собрать все термины в единый словарь, можно насчитать уже более 800 спецефических слов.

Автомобильный сленг не ограничен ничем – ни возрастными, ни социальными, ни пространственными рамками. Этим он и интересен, объединяя самых разных людей. С одной стороны, все слова-жаргонизмы объединяет стилистическая сниженность, а с другой – образность и выразительность.

Сленг – это своего рода инструмент, позволяющий определить, разбирается человек в машинах или нет. Если ты употребляешь термины автолюбителей, значит «свой» и отношение к тебе уже совсем иное. Каждое новое слово – это эмоция, экспрессия.

Вот некоторые примеры:

А

Автомат, Тяпка – автоматическая коробка передач

Автопилот – круиз-контроль

Акумм, Батарейка – аккумулятор

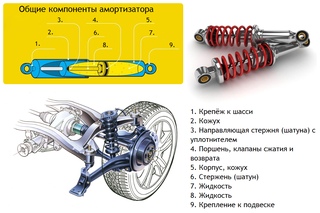

Аморт – амортизатор

Б

Баллоник – гаечный ключ для снятия колес

Банан, Желток – запасное колесо небольшого диаметра на ярко-желтом диске

Банка – спортивный глушитель.

Бардачек – перчаточный ящик

Бармагнутый движок – двигатель, который был тюнингован

Басовик – сабвуфер

Бочка, Банка – спортивный глушитель, рычащий глушитель, бывает офигенного размера

Бублик – маленькая запаска

В

Ведро – глушитель большого размера

Весла, Мясорубка, Мотыги – ручные стеклоподъемники

Вертолет – люк без электропривода

Вибратор – вариатор

Вонючка – освежитель-ароматизатор воздуха в салоне

Г

Галстук, удавка – буксирный трос

Гашетка – педаль газа

Гвозди – шипы

Геморрой – здоровенный (спортивный) глушитель

Гидрач – гидроусилитель рулевого управления

Горшок, Котел – цилиндр

Голова – головка блока цилиндров

Граната – шарнир равных угловых скоростей (они бывают внутренние и наружные)

Грелка, Духовка – автопечка

Гриль – тюнингованая решетка радиатора

Губа – спойлер по низу бампера

Д

Движок, Двиг, Двигло, Движка – двигатель

Девайс – устройство

Ж

Жесткий галстук – жесткая сцепка

Жидай – двигатель с непосредственным впрыском топлива GDI

З

Загребалы – колеса с очень мощным протектором

Зажигалка – бензиновый двигатель внутреннего сгорания

Затычка – Крышка топливного бака

Зенки – фары

Зерцало – зеркало заднего вида

К

Кастрюли – обычные железные диски

Катки – колеса, обычно от 16 дюймов и больше

Кенгурятник, Бабушкоотбойник, Кенгурин – металлическая жесткая дуга, укрепленная перед бампером. Чаще ставится на внедорожниках, встречается также на микроавтобусах, универсалах.

Чаще ставится на внедорожниках, встречается также на микроавтобусах, универсалах.

Кондей, Кондер, Кондишка – кондиционер

Колено – коленчатый вал

Колени – лысая резина

Колокол – глушитель со специально настроенным спортивным звуком, обычно с огромным диаметром

Компаха – проигрыватель компакт-дисков

Комфорки – задние стопари на NissanSkyline

Костыль – запаска нестандартного размера

Коцки, Вавки – небольшие кузовные дефекты или сколы

Кочерга, Лопата, Ковырялка, Ручка, Мешалка, Карабас – механическая коробка передач

Кулиса – рычаг переключения передач, расположенный не на центральном тоннеле, а на рулевой колонке

Кривой стартер – пусковая рукоятка двигателя (устаревшее)

Крышка – люк

Ксенька – ксеноновые лампы

Л

Лапти, Ласты – широкие колеса

Липа, Липучка – шина с зимним протектором, но без шипов.

Литье – легкосплавные литые диски

Лифт – аппарель

Лифчик – кожанный чехол на капот (отбойник)

Лупни – передняя оптика на автомобиле

Лыжи – продольные дуги багажника на крыше автомобиля

Люстра – мощные фары на крыше джипа или на кенгурятнике

М

Мартер – амортизатор

Метла, Хвост – стеклоочиститель для заднего стекла

Мослы – дворники

Монопривод – машина с приводом на одну ось

Мухобойка – дефлектор капота в виде пластмассовой полоски. Предназначен для защиты ветрового стекла и капота от попадания насекомых-камикадзе и камней.

Предназначен для защиты ветрового стекла и капота от попадания насекомых-камикадзе и камней.

Муфта – педаль сцепления

Н

Ноздря, Сопатка, Поддувало – воздухозаборник интеркулера турбины

О

Обвесы – низкие декоративные пороги

Обода – литые диски.

Оракал– цветная декоративная наклейка на кузове авто

Очки – пластиковая защита на оптику (бывает непрозрачной, поэтому создаётся впечатление солнцезащитных очков)

П

Палка, Мешалка, Мотыга – рычаг механической коробки передач

Патефон – проигрыватель компакт-дисков

Пердулина, Пердак – тюнингованный глушитель

Пленка – тонировочная пленка

Поддувало – решетка воздухозаборника турбины

Полотенцесушитель– передняя дуга на джипе

Поросенок, ГУР – гидроусилитель руля

Попона – навесной утеплитель на двигатель

Прибамбас – всякие красивые навороченные вещи

Приблуда – обычно небольшое дополнительно подключаемое устройство

Примочки, Ништяки, Мынтус– допоборудование

Причиндалы – всякие красивые навешанные вещи

Противень – автомобильный багажник для OUTDOOR LIFE от серьезного производителя: JAOS, AIBA и т. п.

п.

Р

Ручник – ручной тормоз

Рука друга, Рука дружбы – шатун, пробивший блок цилиндров

Рога – зеркала заднего вида, вынесенные на переднюю часть капота. Этим отличаются от «ушей» – зеркал у боковых передних стекол. Соответственно все автомобили делятся на «рогатые» и «ушастые»

С

Самец – большая насадка на глушак

Сабачатник – заднее отделение (багажник) универсалов, багажник в джипе

Синие писалки – омыватели с подсветкой

Ступление – сцепление

Скорус – рычаг переключения скоростей

Сосок – маленькая (по сравнению с тюнинговой спортивной выхл. системой) стандартная выпускная труба

Сопли – замотанные изоляционной лентой, болтающиеся, незакрепленные провода

Ссыкалки – форсунки омывания стекла

Т

Тапка – полный ход педали газа

Таблетка – запаска

Титаны – литые диски

Турбовая – автомобиль с турбонаддувом

Турник – высокий спойлер на крышке багажника

У

Удочка – длинная антенна для радиостанций

Уши – зеркала, расположенные у боковых стекол автомобиля

Ф

Фартук – передний бампер

Фередо – диск сцепления

Фетиш – низкопробный тюнинг, как правило, китайский

Флажки – куски изоленты (все на флажках — электрика, провода в кусках изоленты)

Х

Хаборятник – багажник (от слова хабор, что означает барахло)

Хвост – спойлер

Ходовка – ходовая часть автомобиля, подвеска

Хор-хор – прямоточный выпуск

Хром – хромированные литые диски

Хрусталики – хрустальная оптика (фары и т. д.)

д.)

Хрыновина – этим словом обозначается все ранее неизвестное в японском авто

Ч

Чиптрон – стептроник

Чвакалка, Сигналка – сигнализация

Ш

Шарманка, Игралка, Стонало, Бубнилка, Балдежник, Баян, Потеха, Голова, Бухтелка (иносказательно бухгалтерша) – автомагнитола

Шар – подушка безопасности

Ю

Юбка – (внешний тюнинг) аэродинамический обвес между передними и задними колесами по обоим бортам машины

Я

Якорь – ручной тормоз

Яйца, Косточки, Кости, Линьки – рычаг стабилизатора поперечной устойчивост

Еще много интересного здесь — Войти

Что такое «Распилы», «Карпилы», «Конструктора»

«Распилы», «Карпилы», «Конструктора»

Наша компания работает в этом направлении с 2009 года. Услуга подобного рода позволит Вам абсолютно недорого приобрести качественный японский автомобиль. В свою очередь наша компания гарантирует Вам высокую надежность своих услуг. Наша репутация подтверждена многочисленными отзывами благодарных клиентов. Обращайтесь, и мы поможем приобрести Вам машину за короткие сроки и разумные цены!

Наша репутация подтверждена многочисленными отзывами благодарных клиентов. Обращайтесь, и мы поможем приобрести Вам машину за короткие сроки и разумные цены!

Кратко о «распиле» – кузов автомобиля делится на 2 части путем разрезания кузова по стойкам лобового или заднего стекла (багажного отсека) и пола кузова. Место, по которому будет резаться кузов – указывает клиент (по задней части или по передней части авто). Стекла при этом снимаются, вся проходящая в местах разреза проводка, а также тросики шланги и трубки снимаются, и остаются целыми на одной из частей кузова. У рамного автомобиля делится на части только кузов, рама остается целой. После таможенного оформления части кузова можно сварить между собою, швы при этом замазываются и закрашиваются, или если автомобиль нужен на запчасти для удобства его транспортировку части кузова скрепляются металлическими пластинками – скобами.

Сроки поставки «распила»

Срок доставки до Владивостока с момента покупки 20-25 дней, растаможка 3-7дней, сбор 4-7 дней, срок отправки в регион зависит от наличия и заполненности автовозов и времени в пути.

По опыту, средний срок поставки распила в регион 1-2 месяца.

Процесс разбора и сбора, сварки, покраски «распила»

Разбор и распил автомобилей производится в Японии на берегу в мастерской, либо на судне, как делают многие компании. Пилить вашу машину будут профессионалы, которые уже распили ни одну тысячу машин.

Сбором распилов мы занимаемся с момента их появления и уже имеем богатый опыт в этой области. На сегодняшний день по нашему мнению мы делаем самый качественный сбор распилов во Владивостоке. Наш сбор распилов отличается от сбора в других компаниях тем, что:

1. Свариваются все слои метала. Т.е. место распила расшивается и сваривается 2-3 слоя метала (в зависимости от конструкции авто)

2. Места сварки обрабатываются средством против коррозии;

3. Установка дополнительной жесткости в места сварки. Проще говоря, вваривается дополнительно железо, увеличивает жесткость места сварки;

4. Снизу сварной шов промазывается герметиком;

Снизу сварной шов промазывается герметиком;

5. В салоне сварной шов закрывается шумоизоляцией или промазывается герметиком;

6. Все необходимые места закрашиваются. Если смотреть машину и не знать, что это распил, то человек «непосвященный» вряд ли найдет места сварки.

7. Автомобили собранные у нас не разваливаются и не трескаются. Пока ни с одним авто, собранным у нас не возникало серьезных проблем. Множество автомобилей, собранных у нас уже довольно долгое время ездят везде по России. Многие авто своим ходом после сборки отправляются в другие регионы по нашим дорогам и успешно эксплуатируются в дальнейшем. А испытание «трассой» Владивосток — Москва является весомым доказательством качества сбора.

Что разбирается в автомобиле?

Детали, мешающие разбору автомобиля, снимаются и аккуратно складываются в салон авто. Тем не менее существуют определенные нюансы, автомобиль все же пилится и частично разбирается, по этому нужно это учитывать. Например, при снятии и перевозке стекол, они часто лопаются, поэтому ответственность за сохранность стекол мы не несем. В процессе перевозки все снятые детали складываются в салон авто, конечно мы стараемся как можно более аккуратно все сложить, но при досмотре машины нашими таможенниками никто особо с запчастями не церемонится и стекло запросто может лопнуть, если перекладывать детали в салоне. Так же существуют некоторые детали авто, которые никак невозможно снять не повредив, эти нюансы зависят от модели авто. По этому просим учитывать, что автомобиль пилится и разбирается. Обратите внимание, мы не несем ответственность за отсутствие или повреждение запчастей в результате разбора и распила.

Например, при снятии и перевозке стекол, они часто лопаются, поэтому ответственность за сохранность стекол мы не несем. В процессе перевозки все снятые детали складываются в салон авто, конечно мы стараемся как можно более аккуратно все сложить, но при досмотре машины нашими таможенниками никто особо с запчастями не церемонится и стекло запросто может лопнуть, если перекладывать детали в салоне. Так же существуют некоторые детали авто, которые никак невозможно снять не повредив, эти нюансы зависят от модели авто. По этому просим учитывать, что автомобиль пилится и разбирается. Обратите внимание, мы не несем ответственность за отсутствие или повреждение запчастей в результате разбора и распила.

Часто задают вопрос: «можно ли распилить по-другому?». Распилить можно в принципе как вы скажете, но вы должны понимать, что существующие схемы распила придуманы не просто так, а чтобы нанести минимальные повреждения авто и при сборке было меньше проблем. Если сбор авто не нужен, а нужны именно запчасти, то при заказе уточните, пожалуйста, что именно вы хотите получить. «Отпилить просто багажник» не получится, таможня не посчитает это распилом, соответственно смысла в этом нет.

«Отпилить просто багажник» не получится, таможня не посчитает это распилом, соответственно смысла в этом нет.

ОСТАВИТЬ ЗАЯВКУ НА РАСЧЕТ «РАСПИЛА»

Обратите внимание, мы не занимаемся оформлением в гаи «распилов» и не продаем ПТС!!!

Заказав распил в нашей компании после таможенного оформления во Владивостоке вы получаете на руки следующие документы:

ГТД (Грузовая Таможенная Декларация) на двигатель

ГТД (Грузовая Таможенная Декларация) на раму

ГТД (Грузовая Таможенная Декларация) на переднюю и заднюю часть кузова

ДКП (Договора купли-продажи)

Что сейчас ввозят?

Существует 4 основных способа ввоза:

1. Конструктор

2. Разбор авто методом «Распил»

3. Разбор авто методом «Half-Cut» (половинка)

4. Разбор авто на паллеты

Схема разбора авто «Распил»

ОСТАВИТЬ ЗАЯВКУ НА РАСЧЕТ «РАСПИЛА»

Пример разбора авто методом «Half-Cut» (половинка)

Пример разбора авто на паллеты.

Задняя часть машины как называется. Как называются части машины: информация для новичков

Первый в мире автомобиль с бензиновым мотором был запатентован еще в далеком 1885 году гениальным немецким инженером Карлом Бенцом. Поразительно, но и в наши дни машина состоит из тех же основных частей, что и сто лет назад – это кузов, шасси и двигатель. Давайте подробнее рассмотрим из чего состоит автомобиль и его основные части.

В одной небольшой статье сложно, конечно, описать подробное устройство автомобиля, поэтому мы рассмотрим лишь основы, которые должен знать каждый автолюбитель.

В конце этого учебного материала вы найдете небольшой видео-урок об устройстве автомобиля с описанием основных частей, из которых он состоит, и их функций.

Также стоит отметить, что незнание общего устройства автомобиля и принципа работы его основных узлов и агрегатов, ведет к повышенным расходам на ремонт машины и её техническое обслуживание.

Общее устройство автомобиля

Основными составными частями в конструкции автомобиля, как мы уже писали выше, являются:

- Двигатель;

- Кузов;

- Шасси;

- Электрооборудование.

Все они состоят из множества отдельных элементов, деталей, узлов и агрегатов.

Двигатель – это сердце автомобиля. Он является источником механической энергии и приводит наше авто в движение. Наибольшее распространение в автомобилестроении получили двигатели внутреннего сгорания и дизельные моторы. Однако в последние годы все большую популярность завоевывают автомобили, оснащенные электрическими и гибридными двигателями.

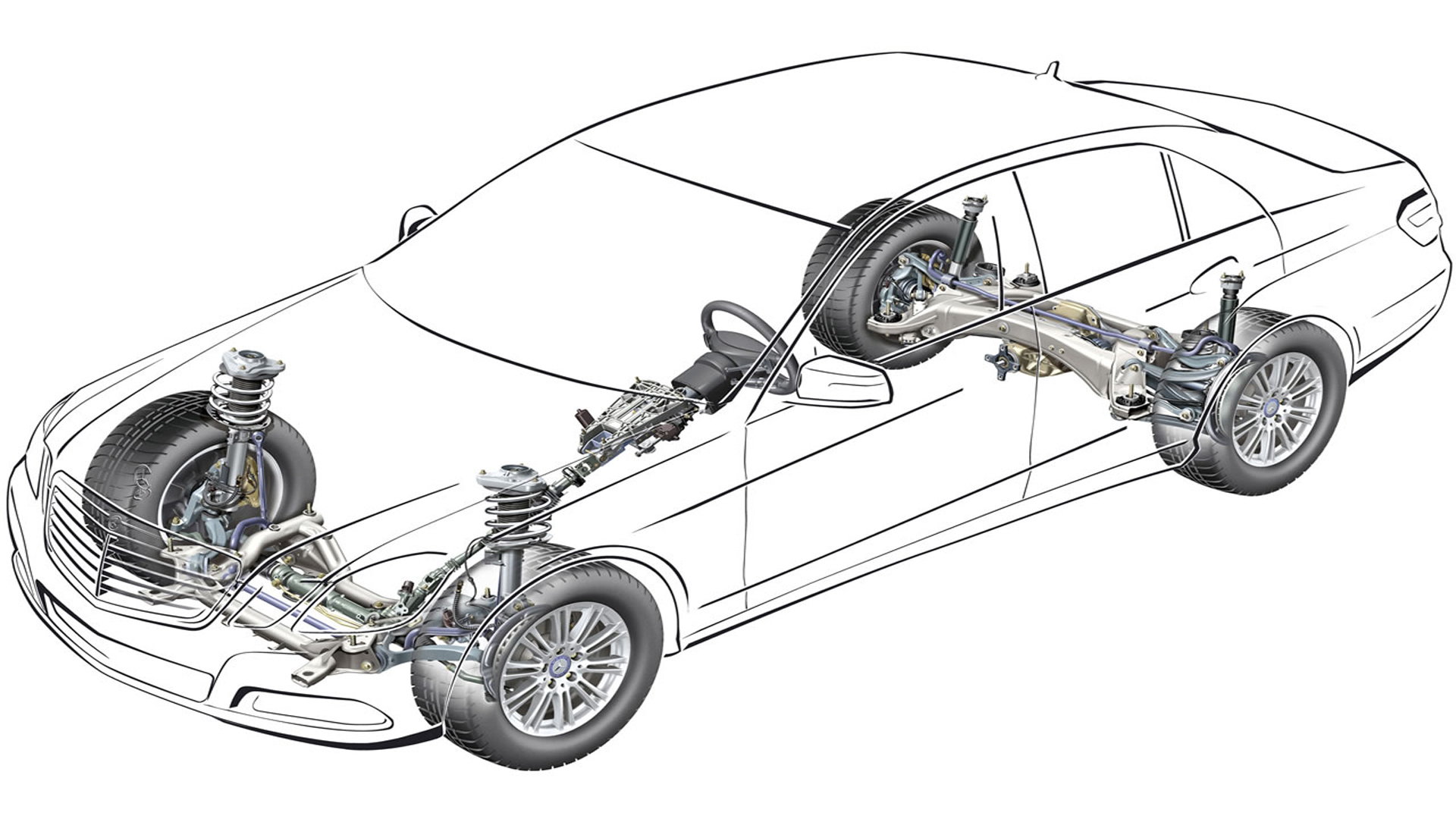

Шасси автомобиля заслуживает отдельного внимания. Оно представляет собой множество механизмов, в задачи которых входит передача крутящего момента от силового агрегата (двигателя) к ведущим колесам, передвижение автомобиля и управление им. Эти группы механизмов называются трансмиссия, ходовая часть и механизм управления автомобилем.

- Трансмиссия автомобиля служит для передачи крутящего момента от двигателя к ведущим колесам, тем самым, позволяя изменять крутящий момент по величине и направлению. Трансмиссия двухосного автомобиля с передним расположением двигателя и приводом на задние колеса обычно состоит из таких механизмов: сцепление , коробка передач , карданная передача, главная передача, дифференциал и полуоси.

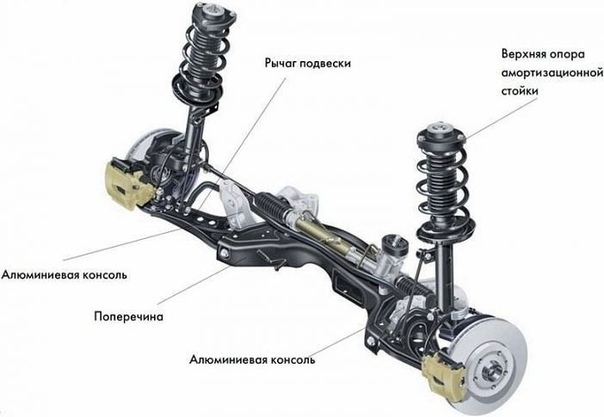

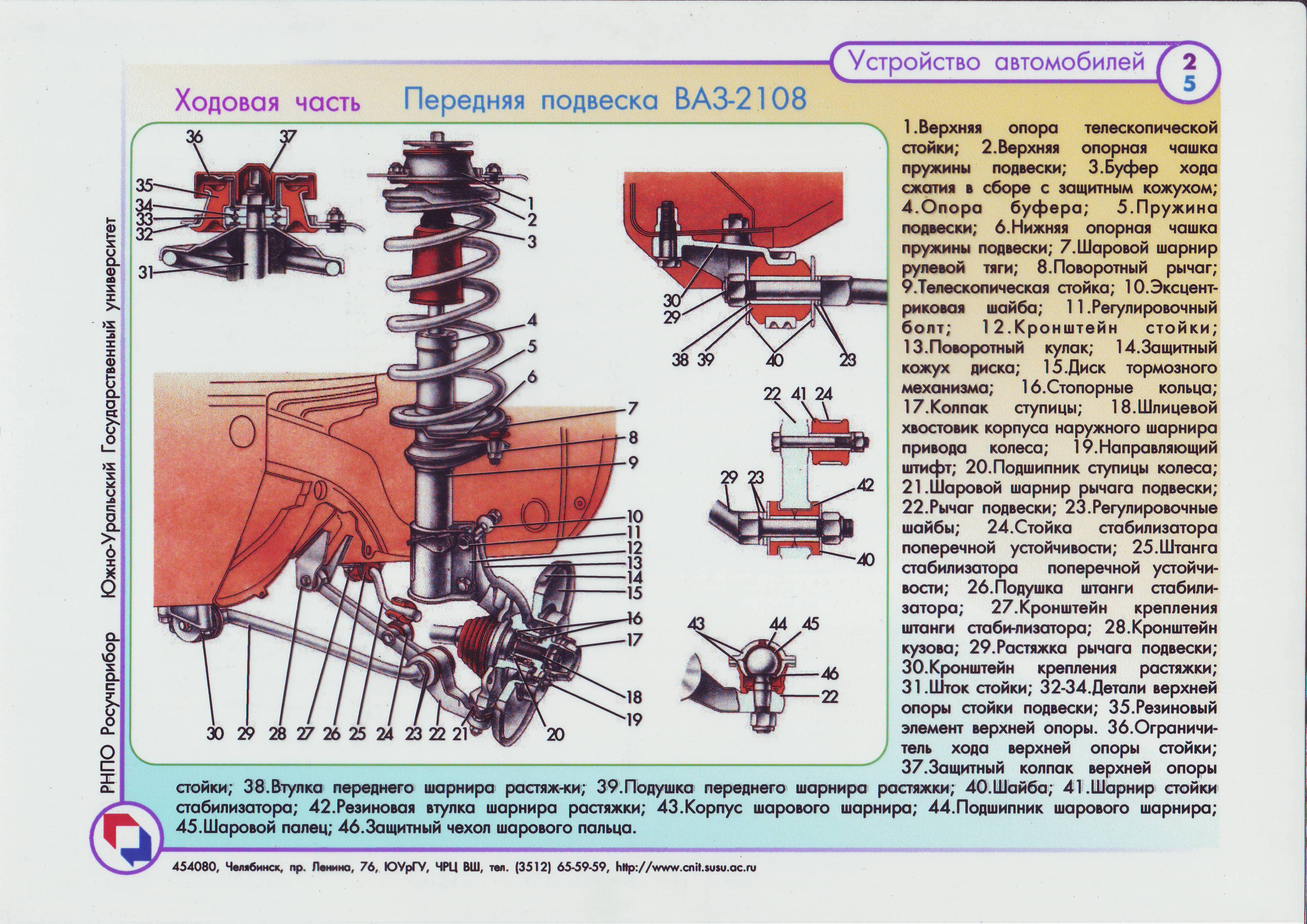

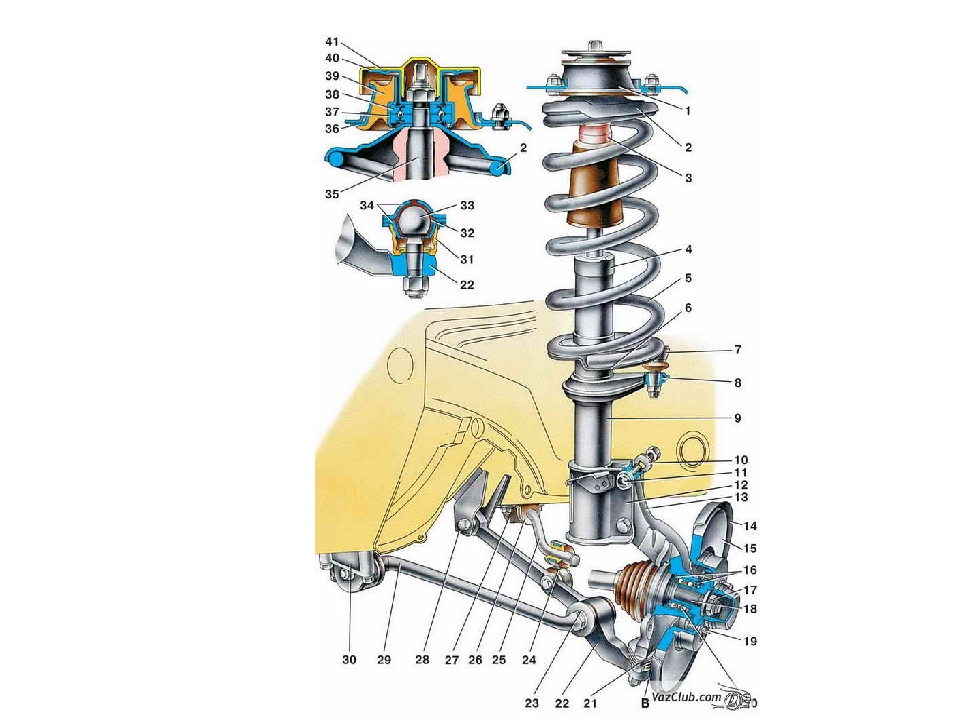

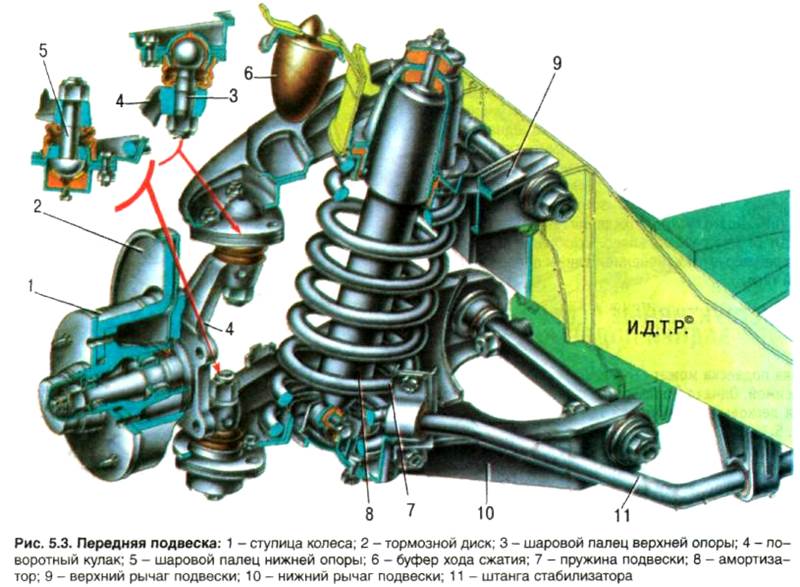

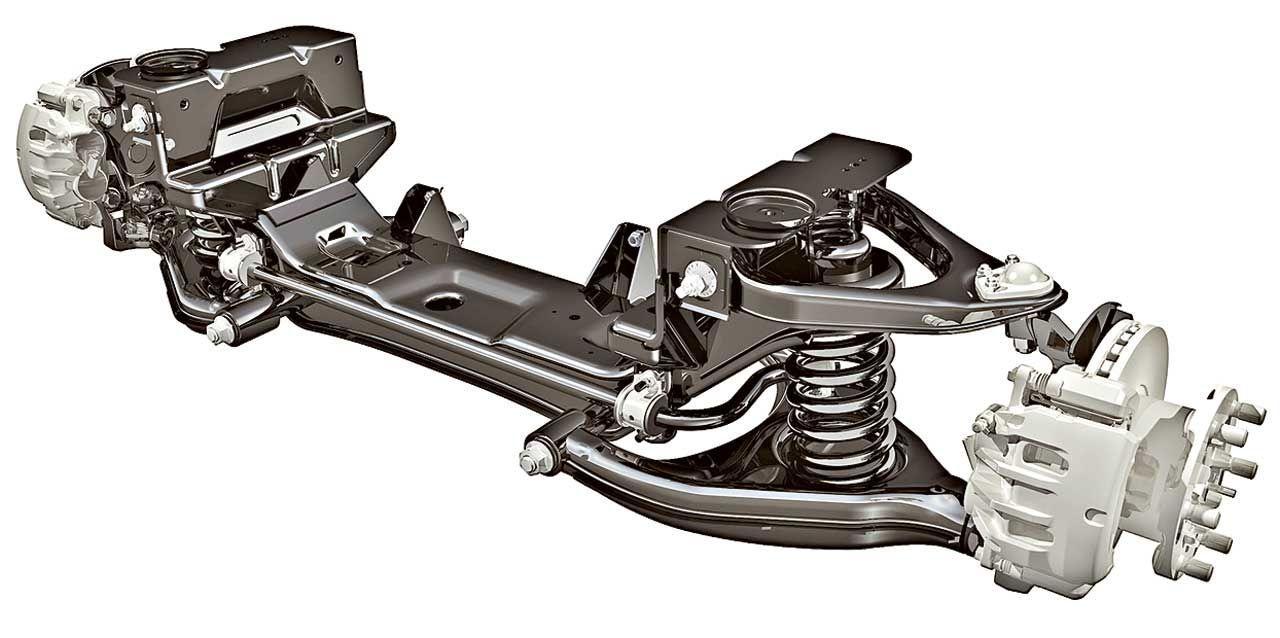

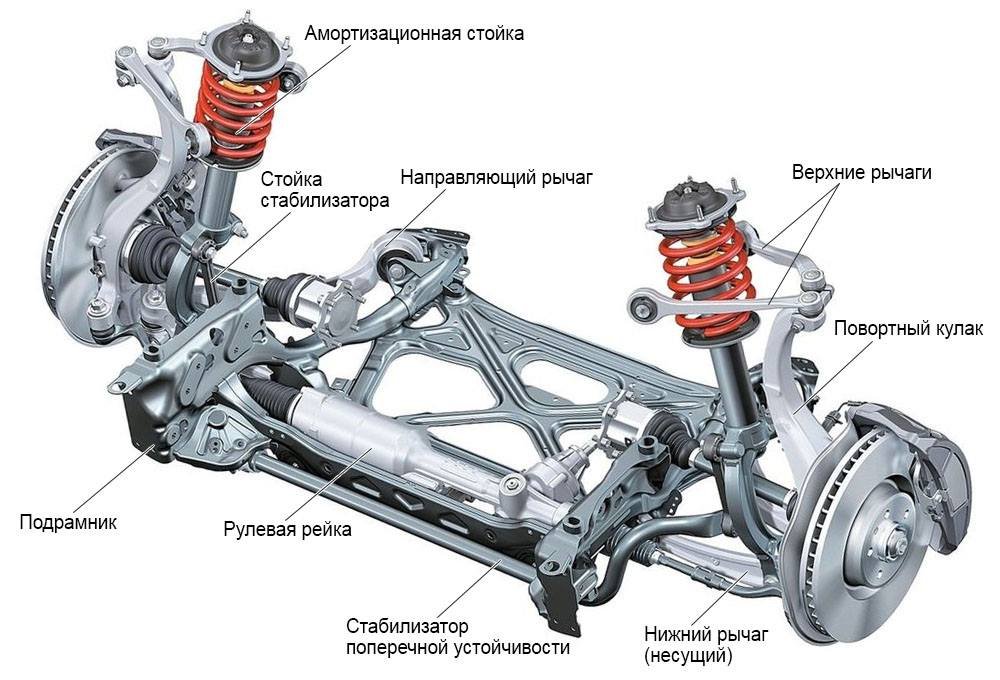

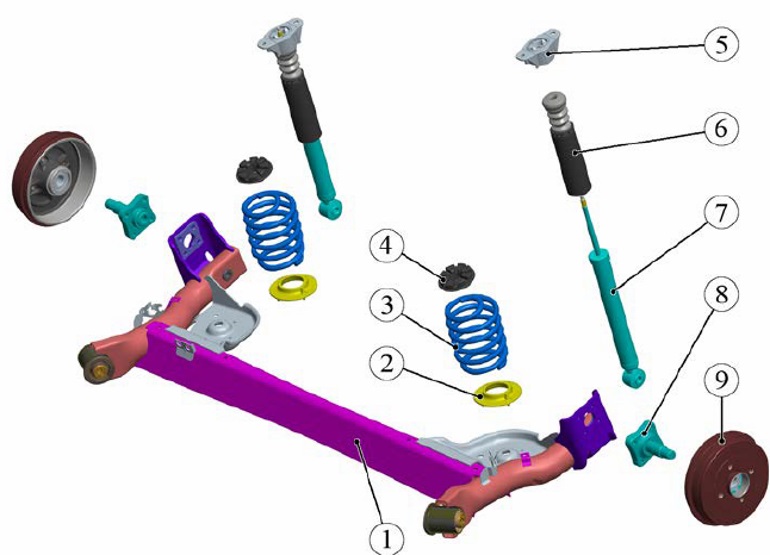

- Ходовая часть автомобиля состоит из рамы или несущего кузова, переднего и заднего мостов, подвески (рессоры и амортизаторы), колес и шин. Подробнее о видах и типах подвесок автомобилей .

- Механизм управления автомобилем состоит из рулевого управления и тормозной системы (с барабанными и дисковыми тормозами). Он позволяет изменять направление и скорость движения автомобиля, останавливать его и удерживать на месте.

Кроме вышеперечисленных узлов, агрегатов и механизмов абсолютно все автомобили оснащены электрооборудованием, состоящим из источников и потребителей электрического тока.

Электрооборудование автомобиля запускает и дает возможность работать двигателю, освещает и обогревает салон машины, позволяет без проблем передвигаться в темное время суток и в непогоду, поддерживает противоугонную систему, заботиться о нашей с вами безопасности на дороге, превращает автомобиль в концертный зал или даже в кинотеатр, и выполняет множество других полезных и очень важных функций.

Видео-урок: из чего состоит автомобиль

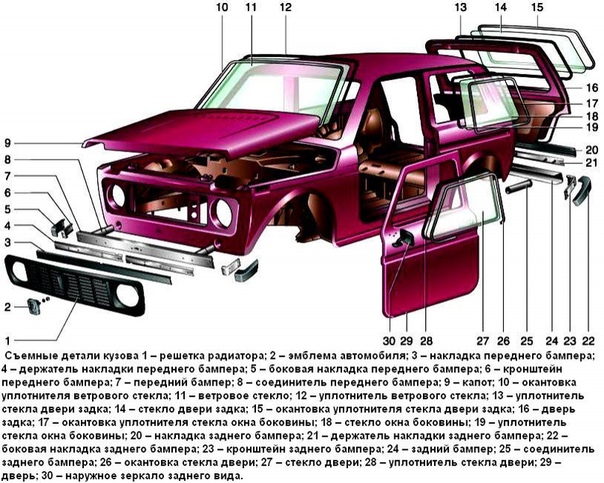

Любой легковой автомобиль построен на базе кузова, и это самая большая деталь автомобиля, которая выполняет много функций. Особая конструкция кузова позволяет автомобилю выдерживать нагрузки при движении и поглощать энергию удара в случае аварии. Также эта часть машины служит основанием, на котором крепятся все функциональные детали и узлы. Производители легковых машин выпускают самые различные варианты кузовов, что делает каждую модель уникальной по внешним признакам. Однако те же производители придерживаются основных параметров при изготовлении, которые характеризуют тип кузова и вариант его исполнения.

Основные типы

Прежде чем разобрать, из чего состоит кузов легкового автомобиля, нужно выделить основные типы его исполнения. Легковые машины серийного производства выпускаются в таких основных типах:

- седан;

- хетчбэк;

- универсал.

Есть и другие типы, но эти три являются основными и наиболее распространенными.

Кузов типа седан являются самыми популярным. Серийный седан имеет четыре двери для пассажиров, моторный отсек и багажный. Такой тип кузова является наиболее оптимальным для перевозки пассажиров и небольшого багажа.

Хетчбэк представляет собой машину с двумя дверями для пассажиров, моторный отсек и багажное отделение, не разделенное с салоном. Такой тип имеет ограничения по перевозимому грузу, а также не очень удобен для перевозки пассажиров. Однако такое исполнение имеет свои преимущества. Автомобили в таком типе кузова имеют более низкий вес и размеры, что положительно сказывается на его экономичности относительно расхода топлива.

Легковые машины в кузове универсал рассчитаны на усиленные нагрузки. Багажное отделение таких машин отличается увеличенным объемом, что не мешает оставаться салону в полноценном размере. Устройство универсала дает возможность еще больше расширить багажное отделение за счет складывания задних пассажирских сидений.

Материал и технология изготовления

Кузов современного легкового автомобиля изготавливается из высокопрочной стали, которая проходит несколько этапов обработки. Небольшая толщина используемого металла позволяет намного уменьшить общий вес машины, что положительно сказывается на его динамике и экономичности. Несмотря на маленькую толщину стали, конструкция кузова рассчитана таким образом, что он является одновременно и легким, и прочным.

На большинстве современных авто кузовные детали скрепляются между собой точечной сваркой. Это позволяет обеспечить надежность соединения элементов и уменьшить количество кромок и острых углов, которые наиболее уязвимы по отношению к коррозии. В перспективе автомобильная промышленность будет применять лазерное сваривание деталей. Такой подход сводит к минимуму наличие выпуклостей и впадин на швах, а конструкция кузова станет более простой и надежной.

В перспективе автомобильная промышленность будет применять лазерное сваривание деталей. Такой подход сводит к минимуму наличие выпуклостей и впадин на швах, а конструкция кузова станет более простой и надежной.

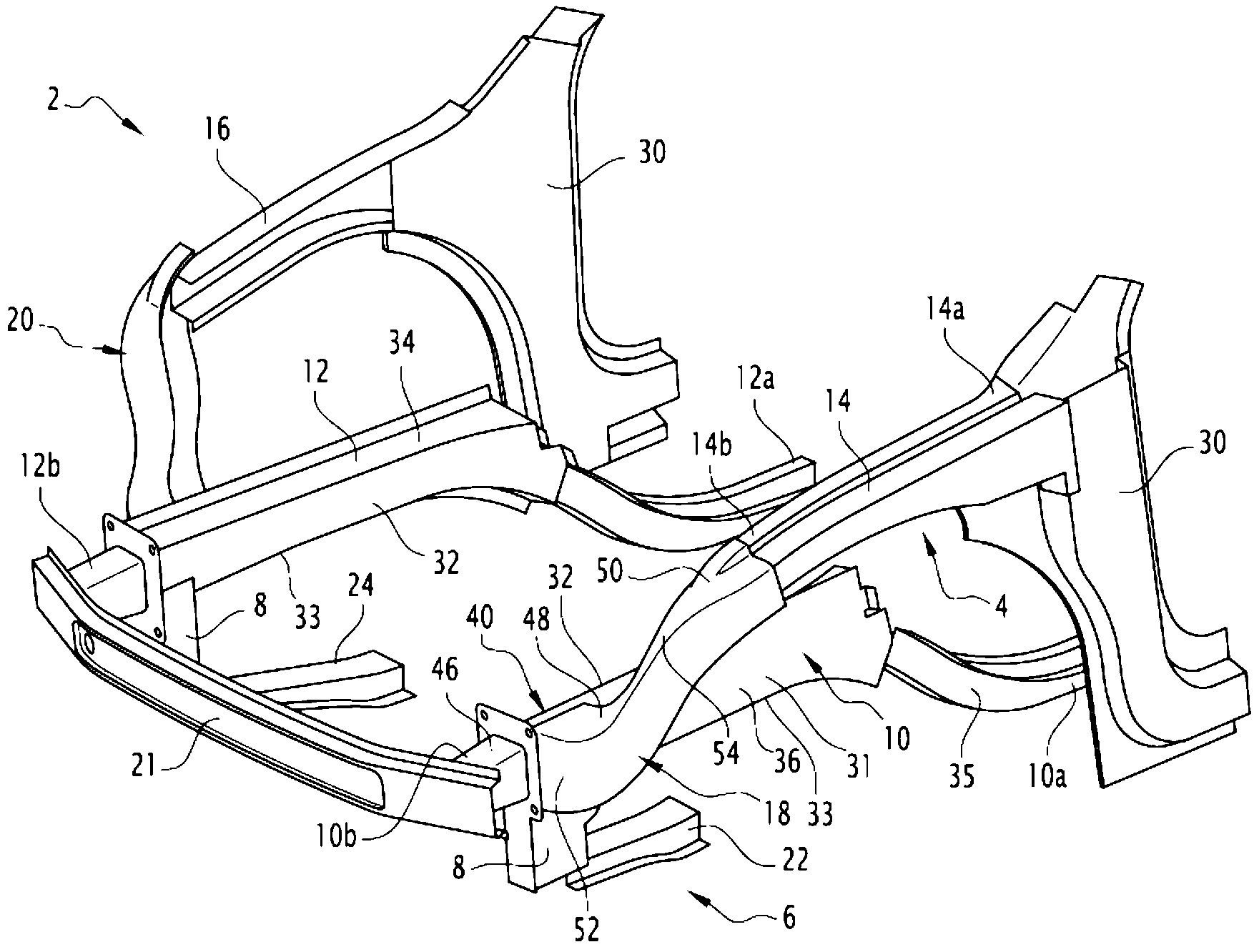

Общее устройство кузова

Чтобы разобраться, из чего состоит кузов легкового автомобиля, следует рассмотреть основные детали, которые входят в его устройство. Для более простого понимания, устройство кузова автомобиля можно условно разделить на три отсека. Из чего же состоит кузов? Общая схема расположения частей следующая:

- моторная зона – предназначена для расположения силового агрегата и дополнительно выполняет функцию пассивной безопасности автомобиля;

- пассажирская часть – нужна для размещения пассажиров и органов управления автомобилем;

- багажный отсек – используется для багажа;

Рассмотрим, из чего состоит каждый из этих элементов более подробно.

Моторная часть состоит из следующих основных деталей:

- передние верхняя и нижняя поперечины;

- фронтальные лонжероны;

- нижняя поперечина для расположения двигателя.

Схема моторного отсека устроена таким образом, что при столкновениях энергию удара принимают на себя лонжероны и передняя балка. Деформируясь, они уменьшают нагрузку на пассажирский отсек. Такая конструкция повышает шансы водителя и пассажиров уберечься от травм в ДТП.

Схема расположения деталей пассажирского отсека легкового авто следующая:

- нижняя передняя балка под лобовым окном;

- передняя и задняя поперечины крыши;

- боковой лонжерон крыши;

- передние, боковые и задние стойки;

- пороги;

- днище;

- усиливающие конструкции днища.

В других источниках названия деталей кузова могут незначительно отличаться, однако сути дела это не меняет. Приведенная схема позволяет в общих чертах разобраться, из чего состоит кузов и каково его устройство.

Все части пассажирского отсека легкового авто имеют необходимую жесткость, которая обеспечивает надежное крепление облицовочных и функциональных деталей. Помимо этого устройство пассажирской части делается таким образом, чтобы обеспечить максимальную пассивную защиту в случае боковых столкновений.

Помимо этого устройство пассажирской части делается таким образом, чтобы обеспечить максимальную пассивную защиту в случае боковых столкновений.

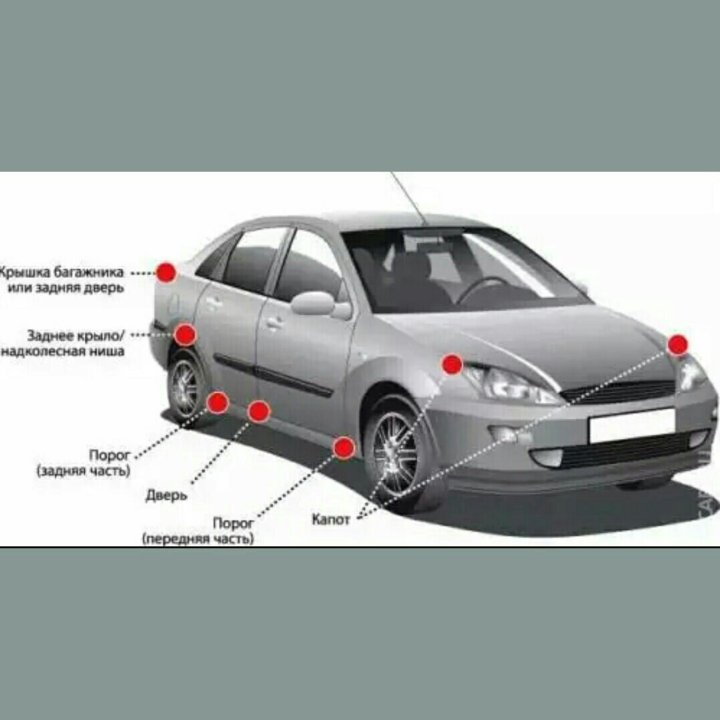

Багажный отсек легкового авто состоит из задней панели и крыльев. Схема этого отделения разработана таким образом, что его устройство позволяет выдерживать нагрузки от полезного багажа, а также обеспечить пассивную безопасность в случае ударов в заднюю часть автомобиля.

Устройство кузова легковых машин зависит от модели, производителя и других деталей. Однако в большинстве серийно выпускаемых машин схема расположения кузовных деталей примерно одинакова. Резкое отличие имеют только спортивные автомобили и прототипы концептуально новых моделей, произведенных в количестве нескольких единиц. Кузов таких машин может иметь иную конструкцию.

Изобретение относится к области транспортного машиностроения. Передняя часть автомобиля содержит несущие элементы бампера и замка капота, прочно соединенные между собой, энергопоглощающую конструкцию. Энергопоглощающая конструкция опирается с одной стороны на несущий элемент бампера, а с другой стороны — на несущий элемент замка капота и содержит множество ребер и поперечные планки. Ребра расположены между несущим элементом замка капота и несущим элементом бампера и ориентированы в продольном направлении автомобиля. Поперечные планки соединяют ребра между собой. Нижняя поперечная планка прилегает к несущему элементу бампера. Достигается эффективная защита пешеходов. 9 з.п. ф-лы, 4 ил.

Энергопоглощающая конструкция опирается с одной стороны на несущий элемент бампера, а с другой стороны — на несущий элемент замка капота и содержит множество ребер и поперечные планки. Ребра расположены между несущим элементом замка капота и несущим элементом бампера и ориентированы в продольном направлении автомобиля. Поперечные планки соединяют ребра между собой. Нижняя поперечная планка прилегает к несущему элементу бампера. Достигается эффективная защита пешеходов. 9 з.п. ф-лы, 4 ил.

Изобретение относится к передней части автомобиля, содержащей несущие элементы бампера и замка капота, прочно соединенные между собой. Эти две детали, в целом, существенно способствуют жесткости передней части автомобильного кузова и рассчитаны на поглощение значительной энергии деформации в случае столкновения с другим транспортным средством. Это приводит к тому, что при столкновении с пешеходом они, в целом, существенно не деформируются. Для защиты также пешехода требуется расположить перед этими обоими несущими элементами более легко деформируемые участки, которые при столкновении с пешеходом деформируются и могут поглощать энергию столкновения.

Из DE 102005020413 А1 известна передняя часть автомобиля, у которой решетка радиатора опирается на несущий элемент бампера и на расположенный перед ним элемент. Поскольку решетка радиатора сама по себе жесткая, предложено предусмотреть на ее верхнем крае гибкую планку с обладающим сильфонным эффектом гибким поднутренным участком, который при столкновении с пешеходом сжимается и тем самым обеспечивает поворотное движение жесткой решетки радиатора. Из-за небольших по сравнению со всей решеткой радиатора габаритов этого краевого участка трудно придать ему способность энергопоглощения, отвечающую законодательным требованиям к защите пешеходов.

Стремление обеспечить эффективную защиту пешеходов привело к созданию конструкций передней части, в которых несущий элемент замка капота смещен назад относительно несущего элемента бампера, а выступающий за несущий элемент замка капота край капота деформируется относительно легко, подаваясь в случае столкновения с пешеходом и затормаживая его. При этом оказалось, что капот в начале деформации подается довольно легко и что по мере деформации сопротивление ей сильно возрастает. Для повышения защиты пешеходов было бы желательно уменьшить зависимость сопротивления деформации от степени деформации.

При этом оказалось, что капот в начале деформации подается довольно легко и что по мере деформации сопротивление ей сильно возрастает. Для повышения защиты пешеходов было бы желательно уменьшить зависимость сопротивления деформации от степени деформации.

Задачей изобретения является создание передней части автомобиля, которая простыми средствами обеспечивала бы эффективную защиту пешеходов и решала или, по меньшей мере, уменьшала бы ту или иную описанную проблему.

Эта задача решается за счет того, что в передней части автомобиля, содержащей несущие элементы бампера и замка капота, прочно соединенные между собой, предусмотрена энергопоглощающая конструкция, опирающаяся с одной стороны на несущий элемент бампера, а с другой стороны — на несущий элемент замка капота и содержащая ребра, расположенные между несущими элементами замка капота и бампера и ориентированные по существу в продольном направлении автомобиля. Поскольку ребра ориентированы по существу в продольном направлении автомобиля, они также по существу параллельны действующей на них силе удара в случае столкновения с пешеходом. Благодаря такой ориентации ребра обладают значительной жесткостью, особенно в начале своей деформации, так что они уже при небольшой деформации передней части автомобиля начинают эффективное торможение пешехода. За счет смятия ребер в процессе удара непрерывно расходуется энергия, так что даже в процессе деформации продолжается эффективное торможение пешехода.

Благодаря такой ориентации ребра обладают значительной жесткостью, особенно в начале своей деформации, так что они уже при небольшой деформации передней части автомобиля начинают эффективное торможение пешехода. За счет смятия ребер в процессе удара непрерывно расходуется энергия, так что даже в процессе деформации продолжается эффективное торможение пешехода.

Ребристая конструкция особенно предпочтительно используется в передней части автомобиля, несущий элемент замка капота которой смещен назад относительно несущего элемента бампера.

Выступающий вперед за несущий элемент замка капота краевой участок капота преимущественно поддерживается энергопоглощающей конструкцией, так что ударяющийся о нее пешеход тормозится не только за счет жесткости краевого участка капота, но и за счет нижележащих ребер.

Чтобы обеспечить непрерывное сопротивление деформации энергопоглощающей конструкции в течение всего процесса деформации, энергопоглощающая конструкция преимущественно содержит соединяющие ребра между собой поперечные планки. Они, в свою очередь, могут за счет деформации рассеивать энергию или придавать жесткость отдельным ребрам, связывая их с соседними ребрами.

Они, в свою очередь, могут за счет деформации рассеивать энергию или придавать жесткость отдельным ребрам, связывая их с соседними ребрами.

Чтобы равномерно направить давление капота в энергопоглощающую конструкцию, целесообразно, если одна из поперечных планок поддерживает передний краевой участок капота.

Для стабилизации энергопоглощающей конструкции далее целесообразно, что по меньшей мере одна из поперечных планок прилегает к одному из несущих элементов — несущему элементу замка капота или несущему элементу бампера.

Эта поперечная планка может быть зафиксирована на несущем элементе предпочтительно посредством вставного соединения.

Чтобы эффективно направить в несущие элементы действующую на ребра силу удара, целесообразно, если ребра в продольном разрезе выступают за линию, соединяющую несущие элементы замка капота и бампера.

Вся энергопоглощающая конструкция может быть выполнена целиком из пластика.

Другие признаки и преимущества изобретения приведены в нижеследующем описании примеров его осуществления со ссылкой на прилагаемые чертежи, на которых изображают:

Фиг. 1: перспективный вид энергопоглощающей конструкции для передней части автомобиля в первом варианте;

1: перспективный вид энергопоглощающей конструкции для передней части автомобиля в первом варианте;

Фиг.2: схематичный продольный разрез передней части с энергопоглощающей конструкцией с фиг.1;

Фиг.3: аналогичный фиг.1 вид энергопоглощающей конструкции во втором варианте;

Фиг.4: аналогичный фиг.2 разрез передней части с энергопоглощающей конструкцией с фиг.3.

Изображенная на фиг.1 в перспективном виде энергопоглощающая конструкция представляет собой отливку из пластика. Она содержит расположенные по ширине автомобиля поперечные планки 1-4, соединяющие между собой вертикальные ребра 5, преимущественно в количестве от 8 до 12 штук. Верхние поперечные планки 1-3 наклонены вперед наподобие навеса, а самая верхняя поперечная планка 1 имеет упорный заплечик 6, предназначенный для монтажа на передней стороне несущего элемента 7 замка капота (фиг.2). Отформованные на задней стороне упорного заплечика 6 фиксирующие цапфы 8 закрепляют упорный заплечик 6 в соответствующих отверстиях несущего элемента 7 замка капота.

Как видно на фиг.2, наклонная главная поверхность 9 поперечной планки 1 следует по существу внешнему контуру автомобильного кузова, который на участке перед несущим элементом 7 замка капота выполнен выпуклым. Главная поверхность 9 проходит на небольшом расстоянии под выступающим за несущим элементом 7 замка капота передним краевым участком 11 капота 10 двигателя.

Поперечные планки 2, 3 поддерживают своим передним краем горизонтальные выступы 12 чашеобразной облицовки 13 бампера, формованной из пластика. Поскольку ребра 5 ориентированы параллельно направлению движения, а поперечные планки 2, 3 расположены за выступами 12, энергопоглощающая конструкция не препятствует характеру течения проходящего между выступами 12 охлаждающего воздуха, так что эффективность расположенного за энергопоглощающей конструкцией радиатора (не показан) не нарушена.

Облицовка 13 бампера закреплена на его несущем элементе 14, который, как и несущий элемент 7 замка капота, расположен поперек по всей ширине передней части автомобиля и прочно соединен с жесткой рамой посредством крэш-боксов (не показаны).

На несущий элемент 14 бампера опирается также нижняя поперечная планка 4 энергопоглощающей конструкции, закрепленная с помощью фиксирующих цапф 15.

Если в случае столкновения с пешеходом тот ударяется о переднюю часть автомобиля, то на краевой участок 11 капота по стрелке 16 на фиг.2 действует сила. Поскольку капот не опирается лежащим перед несущим элементом 7 краевым участком 11, этот краевой участок 11 сам по себе довольно легко податлив. Однако достаточно небольшой деформации, чтобы привести краевой участок 11 в контакт с верхней поперечной планкой 1 энергопоглощающей конструкции и направить силу удара в энергопоглощающую конструкцию. В результате ребра 5 подвержены воздействию параллельной их главным поверхностям силы. В этом направлении несущая способность ребер 5 высока, так что эффективная задержка пешехода наступает уже при небольшой деформации передней части.

Сила удара распределяется внутри ребер 5 на оба несущих элемента 7, 14, как это обозначено на фиг. 2 штриховыми стрелками. Задний участок ребер при ударе нагружен на растяжение. Поэтому ребра могут по существу только подаваться, причем они на переднем участке по существу перед и выше соединяющей несущие элементы 7, 14 штрихпунктирной линии отклоняются в сторону и образуют при этом складки. На этом переднем участке ребра 5 соединены между собой поперечными планками 2, 3, так что боковое отклонение одного ребра 5 передается поперечными планками 2, 3 на соседние ребра. Даже если в результате удара капот 10 сминается лишь локально, результирующая из этого деформация распределяется по всей энергопоглощающей конструкции, так что независимо от места удара достигается эффективная задержка.

2 штриховыми стрелками. Задний участок ребер при ударе нагружен на растяжение. Поэтому ребра могут по существу только подаваться, причем они на переднем участке по существу перед и выше соединяющей несущие элементы 7, 14 штрихпунктирной линии отклоняются в сторону и образуют при этом складки. На этом переднем участке ребра 5 соединены между собой поперечными планками 2, 3, так что боковое отклонение одного ребра 5 передается поперечными планками 2, 3 на соседние ребра. Даже если в результате удара капот 10 сминается лишь локально, результирующая из этого деформация распределяется по всей энергопоглощающей конструкции, так что независимо от места удара достигается эффективная задержка.

Практические испытания показали, что с помощью описанной энергопоглощающей конструкции продолжительность процесса задержки выпущенного в переднюю часть автомобиля импактора бедра, измеренную как полуширину кривой усилия задержки, удалось более чем удвоить примерно с 10 до 22 мс, а пиковое значение усилия задержки — уменьшить почти наполовину примерно с 9 до примерно 5 кН.

На фиг.3 и 4 изображен второй вариант осуществления изобретения, отличающийся от варианта на фиг.1 и 2 в основном тем, что самая нижняя поперечная планка 4 расширена вперед и снабжена свисающим вперед фартуком 18, который закрывает несущий элемент 14 бампера и расположенный перед ним слой 17 пенопласта. Другими словами, здесь функции облицовки 13 бампера и энергопоглощающей конструкции объединены в одной цельной пластиковой фасонной детали, которая перекрывает промежуток между несущим элементом 14 бампера и несущим элементом 7 замка капота. Выступы 12 больше не нужны. Ударные свойства этой передней части такие же, как и у передней части на фиг.1 и 2. Сборка упрощена благодаря отсутствию громоздкой конструктивной детали.

Перечень ссылочных позиций

1-4 — поперечные планки

6 — упорный заплечик

7 — несущий элемент замка капота

8 — фиксирующая цапфа

9 — главная поверхность

10 — капот двигателя

11 — краевой участок

12 — выступ

13 — облицовка бампера

14 — несущий элемент бампера

15 — фиксирующая цапфа

16 — стрелка

17 — слой пенопласта

18 — фартук

1. Передняя часть автомобиля, содержащая несущий элемент (14) бампера и несущий элемент (7) замка капота, прочно соединенные между собой, энергопоглощающую конструкцию (1-5), опирающуюся с одной стороны на несущий элемент (14) бампера, а с другой стороны — на несущий элемент (7) замка капота, и содержащую множество ребер (5), расположенных между несущим элементом (7) замка капота и несущим элементом (14) бампера и ориентированных, по существу, в продольном направлении автомобиля, а также поперечные планки (1-4), соединяющие ребра (5) между собой, причем нижняя поперечная планка (4) прилегает к несущему элементу (14) бампера.

Передняя часть автомобиля, содержащая несущий элемент (14) бампера и несущий элемент (7) замка капота, прочно соединенные между собой, энергопоглощающую конструкцию (1-5), опирающуюся с одной стороны на несущий элемент (14) бампера, а с другой стороны — на несущий элемент (7) замка капота, и содержащую множество ребер (5), расположенных между несущим элементом (7) замка капота и несущим элементом (14) бампера и ориентированных, по существу, в продольном направлении автомобиля, а также поперечные планки (1-4), соединяющие ребра (5) между собой, причем нижняя поперечная планка (4) прилегает к несущему элементу (14) бампера.

2. Передняя часть по п.1, отличающаяся тем, что несущий элемент (7) замка капота смещен назад относительно несущего элемента (14) бампера.

3. Передняя часть по п.1 или 2, отличающаяся тем, что капот (10) имеет передний краевой участок (11), выступающий вперед за несущий элемент (7) замка капота и поддерживаемый энергопоглощающей конструкцией (1-5).

4. Передняя часть по п.3, отличающаяся тем, что краевой участок (11) капота (10) в продольном разрезе выступает за линию, соединяющую несущий элемент (7) замка капота и несущий элемент (14) бампера.

Передняя часть по п.3, отличающаяся тем, что краевой участок (11) капота (10) в продольном разрезе выступает за линию, соединяющую несущий элемент (7) замка капота и несущий элемент (14) бампера.

5. Передняя часть по п.3, отличающаяся тем, что одна из поперечных планок (1) поддерживает передний краевой участок (11) капота (10).

6. Передняя часть по п.1, отличающаяся тем, что верхняя (1) из поперечных планок (1, 4) прилегает к несущему элементу (7) замка капота.

7. Передняя часть по п.1, отличающаяся тем, что поперечная планка (1, 4) зафиксирована на несущем элементе (7, 14) посредством вставного соединения (8, 15).

8. Передняя часть по п.1, отличающаяся тем, что ребра (5) в продольном разрезе выступают за линию, соединяющую несущий элемент (7) замка капота и несущий элемент (14) бампера.

9. Передняя часть по п.1, отличающаяся тем, что энергопоглощающая конструкция (1-5) выполнена как одно целое из пластика.

10. Передняя часть по п.1, отличающаяся тем, что энергопоглощающая конструкция (1-5) объединена с закрывающей несущий элемент (14) бампера облицовкой (13) бампера в один конструктивный узел.

Похожие патенты:

Изобретение относится к конструкции передней части автомобиля, которая содержит несущую структуру (1, 5, 6), на которой закреплен радиатор (14), а перед радиатором (14) расположен держатель (11) бампера таким образом, что он в случае столкновения отклоняется назад к радиатору (14).

Изобретение относится к области летательных аппаратов. Фюзеляж летательного аппарата содержит носовую часть с кабиной управления и передним шасси, серединную часть с элементами крепления крыльев, хвостовую часть с реактивным двигателем и оперением. Между серединной и хвостовой частями установлены соединительное звено и изогнутая по дуге решетчатая ферма, площадь решетки которой больше площади всасывающего сопла реактивного двигателя. Соединительное звено выполнено полнотелым/пустотелым. Через соединительное звено проложены трубопроводы, электрические кабели для обеспечения работы реактивного двигателя и поворотных элементов оперения. Изобретение направлено на повышение безопасности летательного аппарата. 4 з.п. ф-лы, 7 ил.

4 з.п. ф-лы, 7 ил.

Изобретение относится к области транспортного машиностроения. Монтажное устройство для автомобиля имеет одно поперечное сечение потока для связи текучей среды между охлаждающим устройством и атмосферой, которое содержит монтажную деталь. Монтажная деталь для соединяемых деталей кузова, таких как элементы обшивки, корпуса фар для блоков фар, имеет первое и второе крепежные приспособления. Первое крепежное приспособление расположено со стороны кузова. Второе крепежное приспособление расположено со стороны соединяемой детали. Соединяемые детали кузова расположены на монтажной детали. В качестве соединяемой детали кузова представлена решетка воздухозаборника, так что охлаждающее устройство соединено с атмосферой по текучей среде. Достигается улучшение прохождения потока воздуха через воздухозаборник. 10 з.п. ф-лы, 3 ил.

Группа изобретений относится к вариантам блока для транспортного средства, содержащим облицовку бампера, воздухозаборную решетку 5 и верхний амортизатор удара 7, и транспортному средству.

Группа изобретений относится к области транспортного машиностроения. Передний бампер автотранспортного средства содержит воздухозаборную решетку, на которой установлена отделочная планка. Решетка состоит из набора перекрещивающихся вертикальных и горизонтальных реек. Одна из горизонтальных реек образует опору для горизонтальной отделочной планки. Опора имеет поперечное сечение, имеющее общую S-образную форму, образующую в верхней части выемку и в своей нижней части выпуклую зону. Планка, имеющая в поперечном сечении общую С-образную форму, расположена на выпуклой зоне. Планка удерживается на опоре с одной стороны верхним краем, заклиненным в выемке, и с другой стороны защелкивающимися средствами, предназначенными для сцепления нижнего края планки с основанием выпуклой зоны. Планка содержит концевые части, образующие уступы в заднем направлении. Концевые части закрыты спереди смежными отделочными деталями. Автотранспортное средство содержит упомянутый передний бампер. Достигается универсальность использования внутри одного модельного ряда. 2 н. и 5 з.п. ф-лы, 4 ил.

Передний бампер автотранспортного средства содержит воздухозаборную решетку, на которой установлена отделочная планка. Решетка состоит из набора перекрещивающихся вертикальных и горизонтальных реек. Одна из горизонтальных реек образует опору для горизонтальной отделочной планки. Опора имеет поперечное сечение, имеющее общую S-образную форму, образующую в верхней части выемку и в своей нижней части выпуклую зону. Планка, имеющая в поперечном сечении общую С-образную форму, расположена на выпуклой зоне. Планка удерживается на опоре с одной стороны верхним краем, заклиненным в выемке, и с другой стороны защелкивающимися средствами, предназначенными для сцепления нижнего края планки с основанием выпуклой зоны. Планка содержит концевые части, образующие уступы в заднем направлении. Концевые части закрыты спереди смежными отделочными деталями. Автотранспортное средство содержит упомянутый передний бампер. Достигается универсальность использования внутри одного модельного ряда. 2 н. и 5 з.п. ф-лы, 4 ил.

Группа изобретений относится к области транспортного машиностроения. По первому варианту решетка радиатора содержит внутреннюю и наружную решетки, соединительную и крепежную части. Крепежная часть прикрепляет внутреннюю и наружную решетки к кузову транспортного средства. Соединительная часть содержит первую и вторую крепежные части и фиксирующий захват. Первая крепежная часть выполнена на внутренней решетке. Фиксирующий захват выполнен на внутренней решетке и обращен к первой крепежной части. Вторая крепежная часть выполнена на наружной решетке. Фиксирующий захват имеет гибкую часть. По второму варианту первая крепежная часть имеет позиционирующее отверстие, расположенное в месте, соответствующем позиционирующему отверстию кузова транспортного средства. По третьему варианту вторая крепежная часть имеет позиционирующую бобышку, вставляемую в позиционирующее отверстие. По четвертому варианту вторая крепежная часть имеет первый наружный периферийный край некруглой формы, входящий в контакт с боковой стенкой первой крепежной части. Достигается повышение точности сборки решетки радиатора. 4 н. и 11 з.п. ф-лы, 17 ил.

Достигается повышение точности сборки решетки радиатора. 4 н. и 11 з.п. ф-лы, 17 ил.

Изобретение относится к области транспортного машиностроения

Современный автомобиль напичкан множеством примочек и апгрейдов . В этой статье мы попробуем разобраться во внутренностях автомобиля, а именно, в его устройстве и конструкции. Какие детали служат для комфорта, какие необходимы для езды, а какие – для безопасности. Ниже представлен список комплектующих, на которые можно разделить все устройства и кузовные части автомобиля:

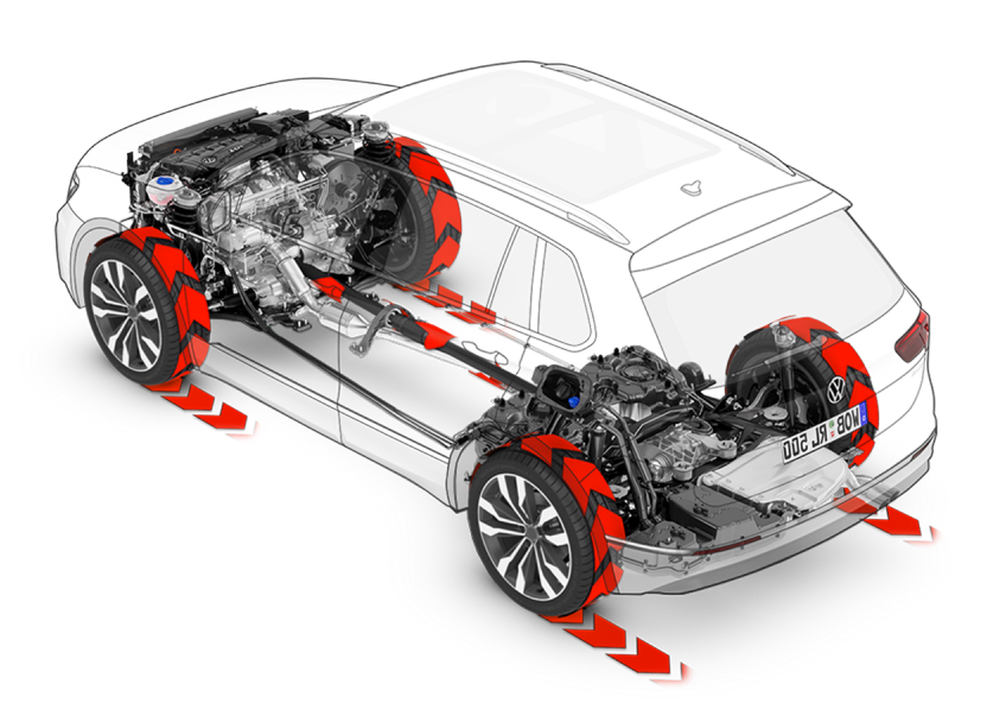

- Несущая конструкция автомобиля.

- Трансмиссия.

- Электрооборудование.

- Двигатель.

- Система управления автомобилем.

Общие сведения об устройстве автомобиля

Несущая система автомобиля

Она является скелетом автомобиля, к которому в последующем крепятся все детали. Именно от нее зависит срок службы автомобиля, и именно на несущую систему приходятся все нагрузки, которым подвергается автомобиль во время движения. Отсюда и ценовое соотношение если определить стоимость всего автотранспорта в 100%, то 50% будет приходиться именно на эту систему. Условно ее можно разделить на несколько видов:

Отсюда и ценовое соотношение если определить стоимость всего автотранспорта в 100%, то 50% будет приходиться именно на эту систему. Условно ее можно разделить на несколько видов:

- Рамная несущая система. Преимущество этой системы в простоте, как производства, так и ремонта. Кроме того, рамная несущая система позволяет выпускать шасси, различные по модификации автомобиля.

- Кузовная несущая система. Данная система позволяет понизить массу автомобиля, снизить центр тяжести, а значит, повысить устойчивость при движении. Есть, конечно, у нее и недостаток – это достаточно плохая изоляция шумов извне.

- Рамно-кузовная система. Применяется исключительно на автобусах. Состоит из соединенных между собой деталей рамы и кузова. Является довольно простой при ремонте и производстве.

Важность трансмиссии

Следующий элемент, который мы рассмотрим, – это трансмиссия. Это силовая передача, осуществляющая взаимосвязь двигателя с ведущими колесами автомобиля. Различают несколько видов трансмиссии: механическая (наиболее распространена), электрическая, гидрообъемная и комбинированная. На примере механической трансмиссии рассмотрим работу различных узлов, входящих в ее состав:

Различают несколько видов трансмиссии: механическая (наиболее распространена), электрическая, гидрообъемная и комбинированная. На примере механической трансмиссии рассмотрим работу различных узлов, входящих в ее состав:

- Сцепление. Главной задачей является мягкое соединение маховика, первичного вала коробки передач. В состав сцепления входят следующие составные корзина и диск сцепления, а также выжимной подшипник.

- Коробка передач. Она предназначена для преобразования крутящего момента и дальнейшая его передача к карданному валу. Двигатель усиливается за счет вторичного вала. Среди коробок передач имеется разделение на механический и автоматический вид.

- Карданный вал (для автомобилей с задним приводом), передающий крутящий момент от вторичного вала к главной передаче.

- Соединение дифференциала и главной передачи представляет собой так называемый мост, который передает силу двигателя к колесам через полуоси.

- Полуось (приводной вал) – металлический стержень с устройством сцепления с дифференциалом и ШРУСом.

- Шарнир равных угловых скоростей (ШРУС) осуществляет подачу силы вращения на ведущие колеса.

- Раздаточный механизм распределяет усилия двигателя по ведущим колесам. Данный узел применяется в авто с колесной формулой 4*4.

Схма электрооборудования автомобиля – ВАЗ 2109

Электрооборудование автомобиля

Далее идет электрооборудование, которое представляет собой совокупность электрических приборов и аппаратов, обеспечивающих нормальную работу двигателя. Электрическая энергия необходима для запуска автомобиля, воспламенения горючей смеси, освещения, сигнализации, дополнительной аппаратуры. В состав электрооборудования входят источники и потребители тока. Источниками электрооборудования являются:

- Генератор – служит для преобразования механической энергии, получаемой от двигателя в электрическую энергию;

- Регулятор напряжения – выполняет функцию стабилизатора, держит на постоянном уровне напряжение тока, который вырабатывается генератором при изменяющейся частоте вращений коленчатого вала двигателя;

- Аккумуляторная батарея (аккумулятор) – необходим для преобразования химической энергии в электрическую энергию.

Потребителями тока являются:

- Стартер – служит для обеспечения вращения коленчатого вала частотой необходимой для пуска двигателя;

- Система зажигания – в процессе своей работы осуществляет воспламенение топлива в цилиндрах в порядке рабочего режима двигателя;

- Система освещения – вспомогательная служба, обеспечивающая работу авто в условиях пониженной видимости;

- Система сигнализации – служит для обеспечения безопасности движения автомобиля.

Следующее, что мы рассмотрим, – это двигатель. Он являет собой комплекс механизмов, которые преобразуют тепловую энергию сгорающего в его цилиндрах топлива в механическую. Двигателя делят по многим параметрам. Во-первых, по виду топлива: бензиновые и дизельные. Во-вторых, по воспламенению горючей смеси: от электрической искры и от сжатия. В-третьих, по числу цилиндров: 2-ух, 3-ех, 4-ех, 5-ти, а также 6-ти и 8-ми цилиндровые и многоцилиндровые. В-четвертых, по расположению цилиндров: рядные и V-образные.

Рабочий процесс двигателей состоит из тактов впуска, сжатия, рабочего хода и выпуска.

Механизмы и системы двигателя

Распределяют следующие механизмы и системы двигателя. Рабочий процесс двигателя главным образом осуществляется благодаря работе кривошипно-шатунному механизму. Открытие и закрытие впускных и выпускных клапанов двигателя производится за счет газораспределительного механизма. Подачу масла к трущимся деталям двигателя производит смазочная система. Охлаждение сильно нагретых деталей двигателя происходит за счет специальной системы охлаждения, которая отводит теплоту. Система питания подготавливает горючую смесь для двигателя и обеспечивает выход из двигателя отработавших газов. Воспламенение горючей и рабочей смеси в цилиндрах двигателя происходит благодаря системе зажигания.

Работа ходовой части

Ходовая часть – это комплекс устройств, при взаимодействии которых осуществляется перемещение автомобиля по дороге. Сюда входят колеса, а также задняя и передняя подвески. Через колеса осуществляется связь транспорта с дорогой. Главными задачами колес является передвижение по поверхности и изменение направления движения. Колеса различают по типу конструкции (дисковые, бездисковые, спицевые) и по назначению (ведущие, управляемые, комбинированные, поддерживающие). Колеса автомобиля могут быть с глубокими ободами или соединительными деталями, по внешнему виду напоминающими диски и спицы. Эти самые ободья необходимы для установки пневматической шины. Именно за счет ступицы осуществляется крепление колеса к мосту и его способность вращаться. За счет подвески происходит упругая связь колес и несущей системой. Подвеска выполняет две функции. Первая – повышение безопасности движения автомобиля, а вторая – это плавный ход автомобиля.

Через колеса осуществляется связь транспорта с дорогой. Главными задачами колес является передвижение по поверхности и изменение направления движения. Колеса различают по типу конструкции (дисковые, бездисковые, спицевые) и по назначению (ведущие, управляемые, комбинированные, поддерживающие). Колеса автомобиля могут быть с глубокими ободами или соединительными деталями, по внешнему виду напоминающими диски и спицы. Эти самые ободья необходимы для установки пневматической шины. Именно за счет ступицы осуществляется крепление колеса к мосту и его способность вращаться. За счет подвески происходит упругая связь колес и несущей системой. Подвеска выполняет две функции. Первая – повышение безопасности движения автомобиля, а вторая – это плавный ход автомобиля.

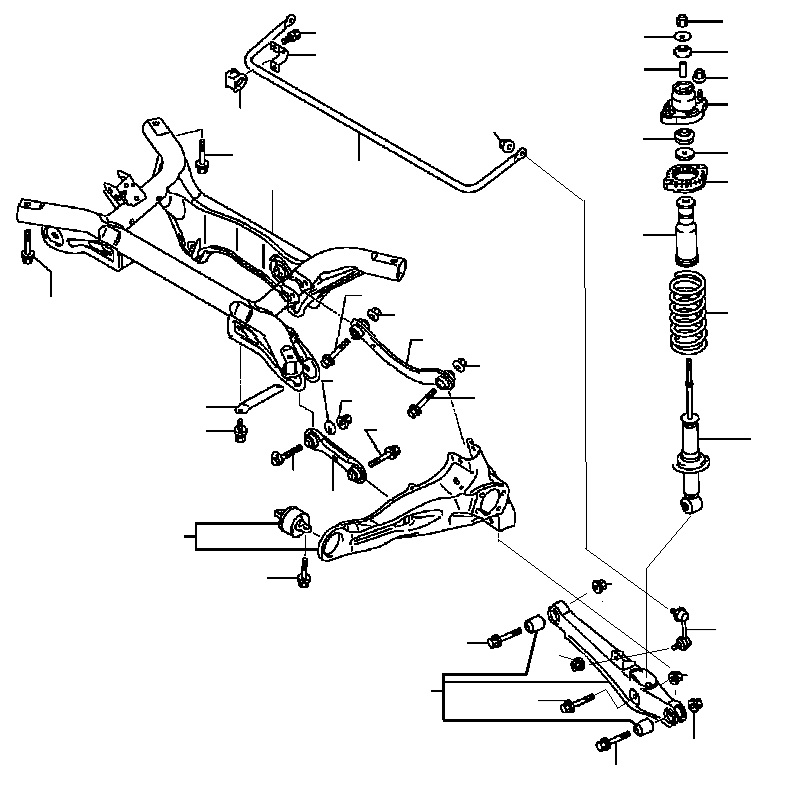

Типы подвески

Подвески делятся на следующие типы:

- Зависимая подвеска – это когда колеса одного из мостов взаимосвязаны друг с другом посредством жесткой балки. Следовательно, при движении они взаимосвязаны.

- Независимая подвеска – это когда колеса одного из мостов не связаны между собой, а подвешены независимо по отношению друг к другу, а следовательно и перемещение любого из колес не вызывает перемещения другого. Общими частями всех подвесок являются:

- Элементы, обеспечивающие упругость;

- Элементы, распределяющие направление силы;

- Гасящий элемент;

- Элементы, стабилизирующие поперечную устойчивость;

- Крепеж.

Работа подвески

Рассмотрим их более подробно. Элементы, которые обеспечивают упругость между неровностями на дороге и кузовом автомобиля, являются, так сказать, буфером. Сюда относятся пружины, рессоры, торсины. Жесткость пружин бывает постоянной и переменной. Рессоры визуально представляют из себя несколько металлических пластин взаимно связанных между собой, а также они довольно упруги по свойствам. Торсины внешне выглядят как металлическая труба, а внутри располагаются стержни.

Устройства для распределения силы

Устройства, распределяющие направление силы, в свою очередь, выполняют несколько задач. Во-первых, крепление подвески к кузовной части автомобиля. Во-вторых, передача силы на кузовную часть автомобиля. В-третьих, правильное расположение колес по отношению к кузову в горизонтальной и вертикальной плоскостях. Задачей гасящего элемента является противодействие элементам упругости, а если быть точнее, – сглаживание упругости. Стабилизационные устройства поперечной упругости распределяют боковую нагрузку автомобиля при изменении траектории движения. Все составные части подвески крепятся к кузовной основе и к опорным частям колес.

Во-первых, крепление подвески к кузовной части автомобиля. Во-вторых, передача силы на кузовную часть автомобиля. В-третьих, правильное расположение колес по отношению к кузову в горизонтальной и вертикальной плоскостях. Задачей гасящего элемента является противодействие элементам упругости, а если быть точнее, – сглаживание упругости. Стабилизационные устройства поперечной упругости распределяют боковую нагрузку автомобиля при изменении траектории движения. Все составные части подвески крепятся к кузовной основе и к опорным частям колес.

Система управления автомобилем

Под самой системой понимается совокупность устройств и механизмов, предназначенных для изменения скорости авто и изменения направления движения. Под устройствами изменения направления движения скрывается не что иное, как рулевое управление, применяющееся для нормального управления авто. Под системой изменения скорости, в свою очередь, понимается тормозная система, являющаяся главным узлом безопасности водителя и пассажиров. В комплектацию рулевой системы входят:

В комплектацию рулевой системы входят:

- Руль;

- Рулевой вал с крестовиной, который с одной стороны имеет шпицы для фиксации руля, а с другой шпицы – для крепления к рулевой колонке;

- Рулевая колонка, устройство, собранное в одном корпусе, в состав которого входит червячная ведущая шестерня и ведомая, рулевой тяги, состоящие из наконечника и маятника.

Работа рулевого механизма

Рассмотрим более детально рулевой механизм в работе: во время вращения рулевого колеса усиливается вращение червячного механизма колонки, который, в свою очередь, начинает вращать ведомую шестерню, приводящую в работу рулевую сошку. Она имеет крепление к средней рулевой тяге, а другой конец тяги соединяется с маятниковым рычагом. Он устанавливается на опоре и имеет жесткое крепление к кузову авто. От сошки с маятником отходят боковые тяги. Наконечники соединены со ступицей. Рулевая сошка, когда поворачивается, посылает усилие сразу на боковую тягу и средний рычаг. Средний рычаг, в свою очередь, дает начало действию второй боковой тяге, в результате чего ступицы поворачиваются, а, следовательно, и колеса вместе с ними. Главной задачей системы торможения является возможность управления скорость авто.

Системы торможения

Существует три варианта системы торможения: рабочая, стояночная, запасная. Основным узлом управления автомобилем и сохранения его в безопасности является рабочая тормозная система. Во избежание произвольного движения авто во время долгой стоянки на участках с наклоном дороги используют стояночный тормоз (ручник). Относительно молодой является запасная тормозная система, используемая для торможения ввиду неисправности рабочей тормозной системы. Из-за того, что пользование ручником при движении исключено, водитель с помощью рычага запасной системы с легкостью блокирует колеса, и транспорт останавливается.

Принцип действия тормозной системы

Данная система торможения может являться отдельным узлом или частью рабочей тормозной системы. Система торможения автотранспорта построена на эффекте трения. Именно вследствие трения между движущейся и находящейся в неподвижности деталью происходит такое явление, как торможение. Ниже рассмотрим непосредственно сам процесс тормоза. Во время процесса торможения возникает эффект трения между тормозными колодками и тормозным диском или тормозным барабаном, который находится в движении. Вследствие чего тормозные системы стало принято делить на дисковые и барабанные. В наше время стало принято использование результата симбиоза этих систем торможения, а именно, их сочетание. Хотя, может быть иначе, тут все зависит от решения конструкторов.

Вот, в принципе и все основные устройства и конструкции автомобиля. Конечно, можно еще много всяких мелочей и деталей упомянуть и вспомнить, но именно вышеупомянутые устройства и конструкции являются основными в автомобиле.

Кузов, что в отличие от рамы позволяет уменьшить вес машины. Большое количество легковушек имеют несущий кузов, который воспринимает на себя нагрузки поступающие на автомобиль.

Какие бывают типы кузовов

- Внедорожники имеют разгруженный кузов — имеющий с рамой упругое соединение. Этот кузов воспринимает нагрузки только от перевозимого груза и пассажиров.

- Есть также ещё полунесущий кузов, который соединен жестко с рамой автомобиля, что позволяет усилить данную конструкцию.

Срок службы автомобиля, его комфорт и привлекательность определяет конструкция кузова. Отсюда вывод, что потребительские качества машины и кузов автомобиля единое целое.

Устройство кузова легкового автомобиля

Каркас или корпус — это основа кузова, к которому крепятся остальные узлы и агрегаты автомобиля. Корпус представлен сварной жесткой конструкцией, которая состоит из элементов.

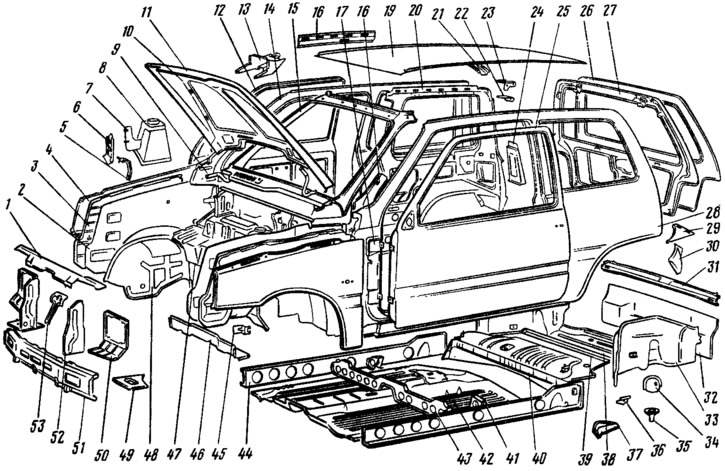

Устройство кузова легкового автомобиля:

1 — передний лонжерон; 2 — передний щит; 3 — передняя стойка; 4 — крыша; 5 — задняя стойка; 6 — заднее крыло; 7 — панель багажника; 8 — средняя стойка; 9 — порог; 10 — центральный тоннель; 11 — основание; 12 — брызговик.

— Если автомобиль с задним приводом, то там размещены узлы . Тоннель усиливает жесткость пола и защищает находящиеся там элементы от неблагоприятных воздействий. Часто в полу находится ниша для запаски и вдоль основания идут лонжероны, они приварены.

— В передней части находятся — передняя панель, передний щит, передние лонжероны, крылья и брызговики. На передних лонжеронах монтируется двигатель и подвеска. Крылья могут быть съемными и несъемными, зависит от конструкции кузова.

— Заднюю часть объединяют задние лонжероны, задняя панель, пол в задней части и брызговики.

— В боковину кузова входят внутренняя и наружная панель. В наружную панель входят задняя, средняя, передняя стойки и порог с задним крылом. Внутренняя панель представлена в виде усилителей стоек.

— Крыша кузова усилена поперечинами и имеет цельную конструкцию. Дверь кузова представлена двумя панелями, на которых монтируется замок и петли двери. Также, внизу двери сделаны отверстия для выхода воды.

Конструктора, Распилы, Автопаллеты

Согласно действующему законодательству, под полную пошлину на территорию РФ можно ввезти только транспортные средства, выпущенные не ранее 2007 года. Компания JapAutoBuy предлагает ввоз японских автомобилей в разбор. Это легальный и выгодный способ сэкономить при покупке авто или контрактных запчастей из Японии.

Схемы разбора авто

JapAutoBuy может предложить следующие распространенные варианты разбора:

- конструктор авто. Для транспортировки через границу автомобиль частично разбирается на территории страны-экспортера и по таможенному законодательству считается запчастями. При этом вмешательства в конструкцию ходовой и двигателя отсутствуют;

- распил. Особенность заключается в том, что узлы и детали автомобиля остаются на своих местах. При распиле из Японии в Россию авто ввозится по частям. Пилят транспортное средство, как правило, по задней или передней части. В таможенной декларации распил указывается как «набор деталей»;

- автопаллеты. Новый вид поставки автозапчастей из Японии. Каждая паллета вмещает два транспортных средства без кузова. В комплект входят те запчасти, которые требуются заказчику, что позволяет максимально оптимизировать стоимость.