Какие отечественные авто с оцинкованным кузовом 🦈 avtoshark.com

Воздействие вредных факторов – влаги, химических веществ и абразивной чистки – приводит к коррозии и разрушению металла. В новых моделях русских машин производители применяют оцинковку для защиты от ржавчины.

Антикоррозионное покрытие металлических деталей обеспечивает хорошую защиту от ржавчины. Какие отечественные автомобили имеют оцинкованный кузов, можно узнать из рекламы автосалонов. Защита машин различается способом и объемом обработки.

Популярные российские автомобили с оцинкованным кузовом

Воздействие вредных факторов – влаги, химических веществ и абразивной чистки – приводит к коррозии и разрушению металла. В новых моделях русских машин производители применяют оцинковку для защиты от ржавчины.

Перечень видов покрытия стальной обшивки кузова:

- Горячий метод нанесения – с погружением в расплав деталей машины. Оцинковка этого типа дает максимальную защиту авто от коррозии.

- Электролитический способ покрытия цинком – гальваника. Металл осаждается на поверхность кузова в растворе солей из-за разности потенциалов.

- Холодное грунтование деталей авто смесью, содержащей частицы цинка – покрытие такого типа нестойкое и плохо защищает кузов от коррозии. Метод обычно применяется в китайских машинах.

В автомобилях оцинковывают полностью или только часть узлов и деталей. Новые машины, выпущенные в России, покрывают горячим способом. В РФ большинство отечественных автомобилей марки ЛАДА и УАЗ имеют защиту кузова.

ВАЗ 2110

Современные российские машины спасают от коррозии обычно оцинковкой. Детали обшивки изготавливают по заказу на предприятиях. Русский автомобиль АвтоВАЗа «десятка», кроме самого кузова, имеет список из 47 оцинкованных деталей. Антикоррозионное покрытие машины проводят с 1999 года холодным способом.

ВАЗ 2110

Количество оцинкованных деталей от общего списка – 30%. Обрабатывают сварные и крепежные соединения, нижнюю часть кузова и крылья. Первые признаки ржавчины могут появиться через 7 лет эксплуатации. Для хорошего уровня защиты от коррозии необходимо каждые 2-3 года производить обработку поверхности автомобиля.

Первые признаки ржавчины могут появиться через 7 лет эксплуатации. Для хорошего уровня защиты от коррозии необходимо каждые 2-3 года производить обработку поверхности автомобиля.

Лада Калина 1 поколение

Старые модели этих российских универсалов оцинковывали оксидным покрытием с металлическим порошком. Такая защита ненадежная, признаки коррозии появляются через 2-3 года эксплуатации автомобиля.

Список оцинкованных деталей Лады Калины 1-го поколения:

- днище;

- крылья;

- багажник;

- капот;

- двери.

Автомобильные лонжероны обычно обрабатывают битумным антикором. Верхняя половина машины российской сборки не имеет оцинковки. Объем списка деталей с защитным покрытием – 40-50, в производстве применяют холодную технологию.

Лада Калина 2-е поколение

В русских универсалах новых моделей с 2012 года оцинковывают почти весь кузов. Защитное покрытие листов стали наносят на конвейере завода. Цинка нет только на лонжеронах, крыше и капоте машины. В этих местах для кузовной защиты применяют грунтовку, эмаль и антикоррозионный состав. Способ обработки поверхности отечественного автомобилей – цинкрометалл. Этот вид оцинковки не дает хорошей защиты, через 2-3 года может появиться ржавчина в скрытых полостях.

В этих местах для кузовной защиты применяют грунтовку, эмаль и антикоррозионный состав. Способ обработки поверхности отечественного автомобилей – цинкрометалл. Этот вид оцинковки не дает хорошей защиты, через 2-3 года может появиться ржавчина в скрытых полостях.

Лада Ларгус

Машина обработана холодным способом частично – нижняя половина кузова, крылья и дверь багажника. Большинство деталей оцинковывают с двух сторон горячим способом. В новых моделях машин сборки России обрабатывают также крышу и капот, но с одной стороны.

В Лада Ларгус дополнительно холодным способом оцинковывают места сварки и болтовых креплений кузова. По сравнительной таблице моделей ВАЗ антикоррозионная защита этой российской машины действует хорошо до 7 лет, но профилактическую обработку необходимо делать каждые 2-3 года.

Лада Гранта

Недорогой легковой лифтбэк, который выпускают в России, имеет оцинковку только нижней части. В этой модели защищают от коррозии полностью днище, арки и пороги машины. Остальной кузов авто – с частичным покрытием цинком, всего до 40% от общего списка деталей. Небольшой объем обработки позволяет снизить себестоимость автомобиля. Ответственные части обшивки оцинковывают качественно – горячим способом. Кузов российской Лады Гранты седан защищают от коррозии ЛКП, цинковое покрытие предусмотрено только на уязвимых деталях.

Остальной кузов авто – с частичным покрытием цинком, всего до 40% от общего списка деталей. Небольшой объем обработки позволяет снизить себестоимость автомобиля. Ответственные части обшивки оцинковывают качественно – горячим способом. Кузов российской Лады Гранты седан защищают от коррозии ЛКП, цинковое покрытие предусмотрено только на уязвимых деталях.

Лада Веста

Популярная машина отечественного производства имеет почти полную обработку горячим методом. Антикоррозионным грунтом окрашены только днище и пороги автомобиля. У выпускаемого в России легкового седана Лады Весты без оцинковкии и крыша. Скрытые полости, не имеющие контакта с воздухом, заливают составом с цинковым наполнителем. Покрытие кузова – хорошей прочности, защищает металл даже в агрессивной среде.

Читайте также: «Фольксваген Тигуан» или «Шкода Кодиак» что лучше – сравнение, отзывы

Лада Веста

Лада X-ra

Современный отечественный универсал ВАЗа последнего поколения с высоким рейтингом имеет двустороннюю горячую оцинковку почти всех деталей. Другим антикоррозионным составом обрабатывают только нижнюю часть кузова – днище и пороги. Крыша этого российского автомобиля защищена лакокрасочным покрытием с цинковым грунтом. По сравнительной таблице машина имеет лучшую гальваническую защиту металла, чем большинство моделей иномарок. Двустороннее горячее цинкование кузова гарантирует хорошую защиту от коррозии в течение 7-10 лет эксплуатации даже во влажном климате.

Другим антикоррозионным составом обрабатывают только нижнюю часть кузова – днище и пороги. Крыша этого российского автомобиля защищена лакокрасочным покрытием с цинковым грунтом. По сравнительной таблице машина имеет лучшую гальваническую защиту металла, чем большинство моделей иномарок. Двустороннее горячее цинкование кузова гарантирует хорошую защиту от коррозии в течение 7-10 лет эксплуатации даже во влажном климате.

УАЗ

Внедорожники в условиях России чаще испытывают влияние влаги, агрессивных веществ и грязи. Поэтому для защиты деталей от коррозии производители применяют оцинковку металла. Холодный способ использовали до 2014 года, затем перешли на двустороннюю обработку деталей авто. Сформированный слой цинка 10-15 микрон хорошо защищает корпус УАЗа в течение многих лет в русских условиях бездорожья. Антикоррозионную обработку скрытых полостей модели марки «Патриот» делают катафорезным грунтом. Оцинковка новых русских машин УАЗ увеличила долговечность при небольших дополнительных издержках в производстве.

Вы можете использовать наши уникальные ФОТО, при указании активной ссылки — https://avtoshark.com/

авто с оцинкованным кузовом

0

Виды оцинковки кузова и чьи машины не ржавеют

Для многих автомобилистов оцинкованный кузов является одним из главных факторов при покупке машины. Наличие оцинковки говорит о долговечности кузовной части и защите от ржавчины на ближайшие годы использования. Но является ли она панацеей, и машины каких автопроизводителей меньше всего поддаются коррозии?

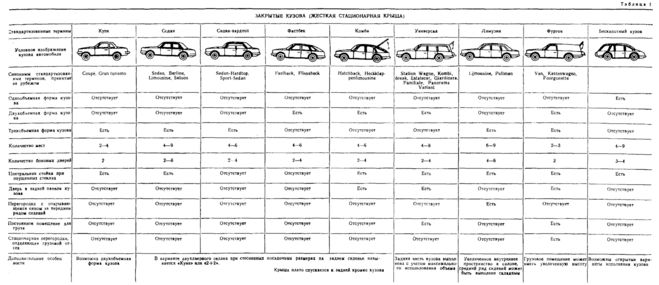

Что такое оцинкованный кузов?

Прежде чем говорить об автопроизводителях, нужно разобраться в следующем моменте. Оцинковка – это процесс покрытия деталей кузова цинком, что в конечном итоге позволяет защитить металл от коррозии. При этом оцинкование бывает как частичным, так и полным. В первом случае, процессу подвергаются определенные наиболее уязвимые части кузова, в частности, бампера, капот и крылья. Во втором случае, кузов будущего автомобиля полностью покрывают цинком, причем делают это различными способами.

Какие виды оцинковки бывают?

Насчитывается несколько способов, среди которых выделяют цинкрометалл, холодную, гальваническую и горячую оцинковку. Первые два вида не отличаются хорошими защитными свойствами, так как в них используются специальная краска и цинкосодержащая грунтовка соответственно, призванные защитить металл от ржавчины. У цинкрометалла слабые защитные свойства при влажных условиях, а холодная оцинковка до боли боится малейших сколов.

Гальванический способ на данный момент является одним из самых распространенных в виду своей дешевизны и доступности. На производстве будущий кузов автомобиля опускают в специальный электролит, содержащий цинк, и пропускают через него ток. На металле кузова образуется защитная пленка, которая позволяет производителю гарантировать защиту от коррозии в районе 10-12 лет.

Но самым качественным способом является горячая оцинковка, при которой кузов может быть защищен от сквозной коррозии на протяжении более 15 лет. Этот вид схож с предыдущим, вот только вместо электролита используется жидкий цинк, разогретый до температуры в 4000 градусов. После такой горячей ванны на кузове остается слой защитного металла толщиной в 10−15 мкм.

После такой горячей ванны на кузове остается слой защитного металла толщиной в 10−15 мкм.

Чьи машины лучше защищены от коррозии?

Издание Inc-News и его эксперты провели исследование и назвали четыре бренда, автомобили которых практически не ржавеют. На четвертом месте расположилась немецкая компания Porsche, а третья строчка досталась шведской Volvo, автомобили которой не раз признавались самыми надежными в мире. На данный момент, второе и третье место в европейских тестах NCAP принадлежит моделям XC90 и XC60, а сдвинула их с пьедестала почета новенькая Mazda CX-30. К слову, обе эти компании используют горячую оцинковку.

На второй строчке надежности находится компания BMW, применяющая гальваническую обработку для всех своих автомобилей. На первом же месте находится Honda со своим легендарным нержавеющим CR-V. Как и баварцы, Хонда в данной модели использует гальванический двухсторонний способ оцинковки кузова. Правда, до 1998 года наносили лишь обычный антикоррозионный слой.

Оцинковка кузова не является панацеей от ржавчины. Да, она способна уберечь кузов от приближающейся беды в виде коррозии на ближайшие годы. Но лишь адекватная эксплуатация автомобиля, своевременное обслуживание и бережный уход за ним станут главным вашим оружием в борьбе с «рыжей бестией».

История стали: повышение безопасности автомобилей

Трудно представить себе время, когда автомобили не делались почти полностью из металла. Однако до 20 века первые производители автомобилей основывали свои конструкции на деревянной лошади и повозке.

Все изменилось после 1900 года с появлением новой технологии, которая позволила производить металлические листы, которым можно было придать любую желаемую форму, а в 1916 году в США был произведен первый в мире автомобиль со стальным кузовом. Новые способы ковки более прочного и безопасного металла продолжали появляться быстрыми темпами — настолько быстро, что к концу XIX в.Цельностальные кузова автомобилей 30-х годов стали отраслевым стандартом.

Конечно, сталь, используемая в то время, сильно отличается от стали, используемой в современных моделях. За десятилетия ученые и производители открыли, как изменить микроструктуру стали, чтобы сделать ее прочнее, а транспортные средства — еще безопаснее. Действительно, несмотря на огромные успехи в области электронных средств помощи водителю, которых добилась автомобильная промышленность, одним из самых больших улучшений в области безопасности стало использование стали.

Этот веб-сайт использует Vimeo в качестве внешнего видеоплеера. Чтобы посмотреть это видео, Vimeo необходимо установить файл cookie. Пожалуйста, измените настройки файлов cookie здесь.

Современная высокопрочная сталь

С началом нового тысячелетия она стала еще прочнее. В начале 2000-х предел прочности стали, используемой в производстве автомобилей, составлял около 500 мегапаскалей. Сегодня она приближается к 1500 мегапаскалям — такая сила позволяет вам повесить четыре автобуса футбольной команды на полосе шириной в дюйм, не сломав ее пополам.

Эта новая высокопрочная сталь делает автомобили легче, повышает эффективность и позволяет лучше контролировать передачу энергии в случае столкновения. Благодаря достижениям в производстве стали, он может рассеивать и перенаправлять силу удара более эффективно, чем когда-либо.

В передней и задней части автомобиля, которые имеют больший объем для поглощения энергии столкновения до того, как она достигнет водителя и пассажиров, производители обычно используют стали, которые легче деформируются и становятся прочнее. При столкновении они сминаются до тех пор, пока ударная волна не достигает брандмауэра из высокопрочной стали, который предотвращает дальнейшее разрушение и сохраняет неповрежденной центральную структуру вокруг всех, кто находится внутри.

Hyundai Motor: единственный производитель автомобилей с собственным сталелитейным заводом

Hyundai Motor, единственный производитель с собственным сталелитейным заводом, вложила значительные средства, чтобы сделать его одним из самых передовых предприятий по производству стали в мире.

Самым большим преимуществом этого является возможность, которую компания дала компании для разработки запатентованной стали сверхвысокой прочности, которая может дать автомобилям Hyundai решающее преимущество.

Самым большим преимуществом этого является возможность, которую компания дала компании для разработки запатентованной стали сверхвысокой прочности, которая может дать автомобилям Hyundai решающее преимущество. Чтобы гарантировать качество, в стандарте нет различий. Hyundai использует лучшую сталь, независимо от того, на каком рынке продается автомобиль. Чтобы доказать это, Hyundai взяла две Sonata, одну произведенную в Корее, а другую в США, и разбила их лоб в лоб на специально построенной площадке, и ни одна из них не был более скомпрометирован с точки зрения базовой структуры безопасности.

Этот веб-сайт использует Vimeo в качестве внешнего видеоплеера. Чтобы посмотреть это видео, Vimeo необходимо установить файл cookie. Пожалуйста, измените настройки файлов cookie здесь.

Реальное применение сверхвысокопрочной стали Hyundai буквально спасло жизни. Возьмем, к примеру, случай, произошедший в корейском городе Пусан еще в апреле 2012 года. При переходе моста бортовой грузовик с четырехтонным транспортным контейнером опрокинулся набок и упал на Hyundai Accent, стоявший на соседней полосе. к этому.

к этому.

К счастью для всех участников, Accent выдержал вес и остался полностью неповрежденным благодаря сверхвысокопрочной стали, которую Hyundai создала для использования в центральной стойке. Стальная стойка была тщательно разработана, чтобы выдерживать нагрузки, в пять раз превышающие вес автомобиля, и при этом она на 5,5 кг легче, чем стойка предыдущей модели, для повышения топливной экономичности.

Этот веб-сайт использует Vimeo в качестве внешнего видеоплеера. Чтобы посмотреть это видео, Vimeo необходимо установить файл cookie. Пожалуйста, измените настройки файлов cookie здесь.

Hyundai использует высокопрочную сталь в своих европейских автомобилях

На европейском рынке более прочный каркас кузова, созданный, например, для Hyundai i10, использует высокопрочную сталь и включает кольцевые усиливающие петли внутри B и C-стойки, а также поперек его днища и крыши, с дополнительными распорками спереди между капотом и стойками подвески для повышения жесткости и безопасности.

Каркас кузова i10 также стал более жестким благодаря использованию высокопрочной стали, специальных заготовок, усиливающих петель и дополнительных распорок, при этом жесткость на кручение увеличилась на 27 процентов по сравнению с его предшественником. Формы из высокопрочной стали свыше 29процента его структуры кузова — огромное увеличение по сравнению с девятью процентами, найденными в оригинальном i10. Эти основы не только улучшают ударопрочность автомобиля, но также значительно улучшают шум, вибрацию и жесткость.

Широкое использование сверхвысокопрочной стали Hyundai также улучшило управляемость и производительность i20. Это повысило его жесткость, благодаря чему колеса i20 плотно прилегают к дороге, а шасси и кузов работают в полной гармонии.

Усовершенствованная высокопрочная сталь нового поколения i30 на 10 % легче обычной низкоуглеродистой стали и в два раза жестче. Количество, используемое в каждом автомобиле, почти удвоилось до 53 процентов, одновременно снизив вес кузова i30 на 28 кг и увеличив его жесткость на 22 процента по сравнению с его предшественником. Усовершенствованная высокопрочная сталь

Усовершенствованная высокопрочная сталь

, высокопрочный специальный стальной сплав, также используется в ключевых областях корпуса i40, придавая ему дополнительную прочность. Излишне говорить, что эта инновация Hyundai обеспечивает еще большую защиту водителя и пассажиров в случае столкновения.

Новый каркас кузова Hyundai Tucson обладает лучшей в своем классе конструкционной жесткостью благодаря разумному использованию усовершенствованной высокопрочной стали — на 30 % больше, чем у его предшественника, — которая также обеспечивает комплексное снижение дорожного шума, обеспечивая тишину и тишину в салоне. С точки зрения безопасности водителя и разработки все более совершенных продуктов инвестиции Hyundai в сталь продолжают приносить дивиденды по всему модельному ряду.

Данные о потреблении*

i10

Бензиновые двигатели

1,0 MPI (66 л.с.): Расход топлива смешанный: 5,8–4,0 л/100 км; город: 7,3 – 4,9 л/100 км;

загородный: 4,8 – 3,5 л/100 км; CO 2 выбросы в смешанном цикле: 134–93 г/км

1,25 MPI (87 л.

с.): Расход топлива в смешанном цикле: 5,9–4,9 л/100 км; город: 7,4 – 6,5 л/100 км; загородный: 5,0 – 4,1 л/100 км; CO 2 выбросы в смешанном цикле: 139–114 г/км

с.): Расход топлива в смешанном цикле: 5,9–4,9 л/100 км; город: 7,4 – 6,5 л/100 км; загородный: 5,0 – 4,1 л/100 км; CO 2 выбросы в смешанном цикле: 139–114 г/км 1.0 LPG (67 л.с.): Расход топлива в смешанном цикле: 6,5–5,1 л/100 км; город: 8,3 – 6,5 л/100 км;

загородный: 5,4 – 4,2 л/100 км; CO 2 Выбросы в смешанном цикле: 116–104 г/км

i20

Бензиновые двигатели

1,25 MPI (75 л.с.): л/км Расход топлива в смешанном цикле: 4,7: 5,1; город: 6,6 — 5,8 л/100 км;

загородный: 4,2 — 4,0 л/100 км; CO 2 Выбросы в смешанном цикле: 119–109 г/км

1,25 MPI (84 л.с.): Расход топлива в смешанном цикле: 5,1–4,7 л/100 км; город: 6,6 — 5,8 л/100 км;

загородный: 4,2 — 4,0 л/100 км; СО 2 Выбросы в смешанном цикле: 119–109 г/км

1,4 MPI (100 л.с.): Расход топлива в смешанном цикле: 6,4–6,2 л/100 км; город: 8,5 — 8,2 л/100 км;

загородный: 5,1 — 4,8 л/100 км; CO 2 Выбросы в смешанном цикле: 148–143 г/км

1.

0 T-GDi (100 л.с.): Расход топлива в смешанном цикле: 4,6–4,0 л/100 км; город: 5,8 — 5,0 л/100 км;

0 T-GDi (100 л.с.): Расход топлива в смешанном цикле: 4,6–4,0 л/100 км; город: 5,8 — 5,0 л/100 км; загородный: 3,9 — 3,4 л/100 км; CO 2 выбросы в смешанном цикле: 107–94 г/км

1.0 T-GDi (120 л.с.): Расход топлива в смешанном цикле: 5,0–4,6 л/100 км; город: 6,3 — 5,8 л/100 км;

загородный: 4,2 — 3,9 л/100 км; CO 2 выбросы в смешанном цикле: 115–107 г/км

Дизельные двигатели

1.1 CRDi (75 л.с.): Расход топлива в смешанном цикле: 4,0–3,2 л/100 км; город: 4,9 — 3,4 л/100 км;

загородный: 3,4 — 3,0 л/100 км; CO 2 выбросы в смешанном цикле: 103–83 г/км

1.4 CRDi (90 л.с.): Расход топлива в смешанном цикле: 4,1–3,7 л/100 км; город: 4,9 — 4,5 л/100 км;

загородный: 3,5 — 3,3 л/100 км; CO 2 комбинированные выбросы: 106 — 97 г/км

i30

Бензиновые двигатели

1,4 MPI (100 л.с.): Расход топлива смешанный: 5,6–5,4 л/100 км; город: 6,8 — 6,6 л/100 км;

загородный: 4,9 — 4,8 л/100 км; CO 2 Выбросы в смешанном цикле: 130–126 г/км

1.

0 T-GDi (120 л.с.): Расход топлива в смешанном цикле: 5,0–4,5 л/100 км; город: 5,8 — 5,4 л/100 км;

0 T-GDi (120 л.с.): Расход топлива в смешанном цикле: 5,0–4,5 л/100 км; город: 5,8 — 5,4 л/100 км; загородный: 4,6 — 4,0 л/100 км; CO 2 Выбросы в смешанном цикле: 115–103 г/км

1.4 T-GDi (140 л.с.): Расход топлива смешанный: 5,5 — 4,8 л/100 км; город: 6,6 — 5,9 л/100 км;

загородный: 5,0 — 4,1 л/100 км; CO 2 Выбросы в смешанном цикле: 125–109 г/км

Дизельные двигатели

1.6 CRDi (95 л.с.): Расход топлива в смешанном цикле: 3,8–3,6 л/100 км; город: 4,1 – 4,0 л/100 км;

загородный: 3,6 — 3,5 л/100 км; CO 2 Выбросы в смешанном цикле: 98–95 г/км

1.6 CRDi (110 л.с.): Расход топлива в смешанном цикле: 4,1–3,4 л/100 км; город: 4,4 – 3,8 л/100 км;

загородный: 3,9 — 3,2 л/100 км; CO 2 Выбросы смешанный: 109–89 г/км

1.6 CRDi (136 л.с.): Расход топлива смешанный: 4,1–3,8 л/100 км; город: 4,4 — 4,2 л/100 км;

загородный: 3,9 — 3,6 л/100 км; CO 2 Выбросы в смешанном цикле: 109 — 99 г/км

*В зависимости от отделки салона и спецификаций шин.

Использование оцинкованной стали в индийских автомобилях составляет менее 17%, сообщает IZA

Международная ассоциация цинка утверждает, что, несмотря на любые технические препятствия, некоторые OEM-производители в Индии предпочитают сокращать расходы и отказываться от антикоррозионной обработки кузовов автомобилей. Однако экспортные модели обрабатываются по-другому: процесс антикоррозийной гальванизации покрывает до 70% корпуса автомобиля до линии окон.

Общеизвестно, что рынок Индии чувствителен к ценам. Когда дело доходит до мира автомобилей, OEM-производители всегда прибегали к уникальным методологиям VA/VE (инженерная оценка стоимости, анализ стоимости или управление стоимостью), чтобы оптимизировать затраты и поддерживать конечную цену своей продукции на конкурентоспособном уровне.

Несмотря на то, что OEM-производители активно внедряют такие функции, как отсутствие электростеклоподъемников, электронно регулируемые ORVM, регулируемые по высоте сиденья или даже самые базовые критически важные для безопасности опции регулируемых подголовников, даже в новых моделях, представленных в настоящее время день, лежит фундаментальный вопрос о том, насколько безопасна оболочка кузова самого автомобиля.

В связи с тем, что с октября 2019 года нормы краш-тестов транспортных средств станут обязательными для каждой модели автомобиля, продаваемой в Индии, несколько автопроизводителей уже объявили о планах прекратить выпуск некоторых из своих бестселлеров, которые выходят за рамки структурных улучшений или для этого потребовались бы огромные инвестиции, что сделало бы экономическое обоснование нежизнеспособным.

Разные стандарты для внутреннего рынка и экспорта?

Теперь IZA (Международная ассоциация цинка) раскрыла шокирующую статистику — использование оцинкованной стали или стали с цинковым покрытием составляет всего 17 процентов (или меньше) для легковых автомобилей, производимых некоторыми авторитетными мировыми OEM-производителями для индийского рынка, делая их подверженными коррозии.

Ирония, однако, заключается в том, что одни и те же автопроизводители, по словам IZA, делают все возможное и обрабатывают свои экспортные модели, сделанные в Индии, и обрабатывают их с помощью процесса антикоррозионного цинкования, который покрывает до 70 процентов корпуса автомобиля.

В обоих случаях, однако, текущее использование оцинкованной стали в автомобилях, произведенных в Индии, намного ниже, чем в Северной Америке и Европе, где производители автомобилей используют оцинкованную сталь более чем на 90 процентов кузова автомобиля, включая стойки, за исключением только крыша, которая не является критичной областью с точки зрения коррозии.

Гальванизация — это нанесение защитного цинкового покрытия на сталь или железо для предотвращения коррозии. Наиболее распространенным методом является горячее цинкование. Это когда металлические детали полностью погружены в ванну с расплавленным цинком.

Неосведомленность индийских потребителей, говорит глобальная металлургическая организация, и отсутствие правительственных постановлений, предписывающих использование оцинкованной стали, называются основными причинами, позволяющими OEM-производителям продолжать эту практику.

«Технических препятствий как таковых нет. У автомобильных компаний уже есть установки для предварительной обработки BIW, которые используются для цинкования экспортных моделей, производимых в Индии. Мы говорим всего лишь о 0,01 процента дополнительных затрат на транспортного средства, чтобы включить оцинковку и обеспечить повышенную структурную безопасность и долговечность транспортного средства», — говорит Кеннет М де Соуза, технический эксперт по цинкованию и предварительной покраске, IZA.

У автомобильных компаний уже есть установки для предварительной обработки BIW, которые используются для цинкования экспортных моделей, производимых в Индии. Мы говорим всего лишь о 0,01 процента дополнительных затрат на транспортного средства, чтобы включить оцинковку и обеспечить повышенную структурную безопасность и долговечность транспортного средства», — говорит Кеннет М де Соуза, технический эксперт по цинкованию и предварительной покраске, IZA.

Согласно независимому исследованию, проведенному IIT Mumbai от имени IZA, исследования коррозии автомобилей в Мумбаи и Ченнаи (два прибрежных района) подтверждают видимость коррозии в таких областях, как дверные пороги и передние поперечины транспортных средств после продолжительность пятилетнего пребывания в дороге.

«Гальванизация впервые началась в автомобильной промышленности в 1980-х годах в США после того, как против Ford Motor Company было подано несколько коллективных исков. это неправда. Мы обнаружили аналогичные проблемы со ржавчиной в наших исследованиях, проведенных в Индии», — говорит де Соуза.

«В Индии существует вторичный рынок покрытий для верхней и нижней частей кузова, которые не выполняются с лучшим уровнем мастерства, а также не обеспечивают долговечность, которую могут предложить системы окраски внутри автомобильной компании», — добавляет он.

Цинк обеспечивает необходимую защиту от ненастной погоды и загрязнения, а также предотвращает потерю веса металла или, другими словами, коррозию металлических поверхностей при длительном воздействии. Следовательно, гальванизация, которая представляет собой процесс покрытия железа или стали цинком, нашла широкое применение во всем мире как средство сохранения инфраструктуры, такой как железнодорожные пути, мосты, аэропорты, а также транспортные средства.

По словам Сунила Дуггала, генерального директора Hindustan Zinc и вице-председателя IZA, «Индия ежегодно теряет около 3-4 процентов ВВП из-за потерь от коррозии. Западные страны, которые намного опережают нас в плане инфраструктуры, предписал использование оцинкованных стальных конструкций в мостах, автомагистралях, коммунальных службах, аэропортах, станциях метро и железнодорожных станциях, и, таким образом, они способны сохранить долговечные и прочные конструкции».

Цинк – это рынок с оборотом 40 миллиардов долларов США в год, который является четвертым по величине используемым металлом в мире после железа, алюминия и меди. Тем не менее, потребление цинка на душу населения в Индии значительно отстает и составляет 0,6 кг по сравнению со среднемировым показателем в 2 кг. Проникновение оцинкованного листового металла в Индии составляет 8 процентов по сравнению с 19процентов в США и 18 процентов в Европе. В то время как на транспортный сектор приходится 21 процент от общего потребления оцинкованной стали на развитых рынках, в Индии он составляет 13 процентов.

Облегчение, способствующее гальванизации

Тем не менее, некоторые производители автомобилей, такие как Mahindra & Mahindra и Maruti Suzuki India, признали важность гальванизации, учитывая более широкое использование в своих автомобилях высокопрочной стали и сверхвысокопрочной стали, которые обеспечивают большую прочность. но они тоньше и легче одновременно.