Как защитить кузов автомобиля от коррозии: советы

Ржавчина – основной враг автомобилей. Бороться с ней помогает антикоррозийная обработка. Проводить ее можно как в специализированных автосервисах, так и своими руками. В этой статье мы расскажем о принципах такой обработки и опишем популярные материалы, используемые автолюбителями.

Методы антикоррозионной обработки автомобилей

Сейчас для защиты металла компании производители автомобилей проводят антикоррозийную обработку в несколько ступеней:

- Грунтование.

- Покраска и лакировка.

- Оцинковка и др.

Днище автомобиля обрабатывают специальными мастиками, которые сглаживают негативное воздействие мелкого мусора и химикатов. Отдельные детали машин оцинковывают, что снижает их подверженность коррозии, а кузов автомобиля грунтуют, красят и покрывают лаком. В процессе большое внимание уделяется скрытым поверхностям, швам и стыкам деталей. Все это существенно продлевает срок службы автомобиля.

В течение 2–3 лет после спуска с конвейера машина редко нуждается в дополнительной антикоррозийной обработке, однако после возникает необходимость в защите.

Процесс противокоррозионной обработки предполагает, что после его завершения каждая деталь автомобиля будет покрыта тонким слоем вещества, которое защитит ее от влаги и повреждений. Проводить такую обработку можно круглый год, однако, следует помнить, что вероятность возникновения ржавчины намного выше осенью и зимой из-за повышенной влажности и обилия грязи на улицах. Обрабатывают машину в несколько этапов:

- Мытье и чистка автомобиля.

- Просушивание.

- Обработка заржавевших поверхностей.

- Нанесение специальных составов.

Обработка машины проводится по трем направлениям:

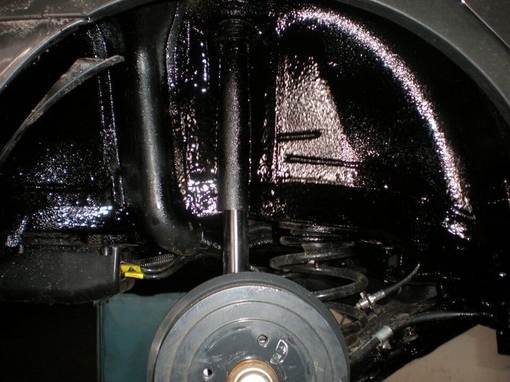

- Обработка арок.

- Обработка днища.

- Обработка скрытых поверхностей проникающими составами.

ВАЖНО! Для каждой модели автомобиля существует рекомендованная производителем схема распыления антикоррозийных составов.

Антикоррозийные средства

Существует 2 группы средств для обработки автомобиля от ржавчины. В частности, они имеют отличный друг от друга состав и предназначены для нанесения на разные части автомобиля:

- Составы для покрытия наружных поверхностей. Чаще всего встречается битумная мастика, изготовленная из синтетических смол. Это вещество имеет отличные показатели сцепления с металлом и качественно защищает машину от ударов и прочих воздействий. Наиболее долговечными в этой группе являются средства, изготовленные на основе каучука и ПВХ, но широкого распространения они не получили, так как встречаются на прилавках довольно редко. Используются они, как правило, в автомобильных цехах.

- Средства, предназначенные для обработки скрытых поверхностей автомобиля. Наиболее эффективным средством для обработки днища машины являются антикоррозийные составы, имеющие масляную основу. Их главная особенность – они не застывают, качественно заполняют все микротрещины и плотно сцепляются с обрабатываемой поверхностью.

Основными требованиями для «внешних» антикоррозийных средств являются:

- Наличие высоких ограждающих характеристик, защищающих поверхность от воздействия электролитов.

- Обладание высокой адгезией.

- Способность выдерживать деформации кузова.

- Высокая эластичность.

- Обладание достаточной прочностью для избежания появления сколов и трещин от попадания гравия.

Средства для обработки скрытых поверхностей имеют некоторые особенности, и должны отвечать следующим характеристикам:

- Обладать высокой проникаемостью в поврежденные участки поверхности.

- Иметь отталкивающий эффект в отношении влаги и электролитов.

- Хорошо впитывается в микротрещины.

- Не травмировать лакокрасочное покрытие.

- Обладать высокой однородностью.

- Образовывать крепкую пленку с достаточной эластичностью при нанесении.

Наиболее популярные марки для защиты внешних поверхностей машин:

- BODY 930, BODY 950. Имеет демократичную цену и хорошие характеристики защиты. Однако есть и недостаток — эта мастика неустойчива к истирающему воздействию.

- PINGO STEIN SCHLAS-SCHUTZ. Немецкий антикор, обладает отличной прочностью в отношении любых видов воздействия. Оптимальный вариант для защиты днища автомобиля.

- Dinitrol ML. Шведское средство, не требует окончательной просушки. Способен создавать максимально герметичные покрытия.

- Кордон. Отечественный антикор, обладает высокими характеристиками, однако имеет недостаток – сильный запах, не выветриваемый в течение 7–10 дней.

Для скрытых полостей применяют:

- Hi-Gear. Идеальное средство для обработки швов и стыков. Особенностью состава является необходимость его нанесения в два слоя.

- Мовиль. Образует устойчивое восковое покрытие при высыхании и обладает высокими проникающими свойствами.

- Rust Stop. Обладает высокой текучестью, что позволяет качественно обработать поверхность, однако, слишком долго находится в жидком состоянии и очень требователен к чистоте поверхности.

- Noxudol 1600. Универсальное средство. Помимо антикоррозийных свойств, обладает также хорошим звукоизолирующим эффектом. При нанесении необходимо тщательно защищать проводку автомобиля. Сохнет средство более трех дней.

Обработка скрытых поверхностей

Чтобы грамотно провести обработку скрытых поверхностей, необходимо определить точки обработки. Для этого лучше всего воспользоваться схемой от производителя автомобиля, в которой они обозначены.

Затем нужно подготовить входные отверстия для введения антикора внутрь. Для этого удаляют пластиковые заглушки, а в некоторых случаях высверливают дополнительные отверстия.

ВАЖНО! Для сверления дополнительных точек используйте только специальные сверла, не дающие стружки.

После этого наступает непосредственно этап обработки. Выбранным средством обрабатывают скрытые поверхности – пороги, лонжероны и пр.

Выбранным средством обрабатывают скрытые поверхности – пороги, лонжероны и пр.

Сделать это без специальной гнущейся насадки практически невозможно. Обратите внимание на ее длину – она должна доставать до самых отдаленных участков обрабатываемой полости.

Очень часто применяют распылительные пистолеты – они позволяют максимально равномерно и тщательно обработать поверхность.

Основное правило для всех автовладельцев – не дожидайтесь появления ржавчины. Проводите антикоррозийную обработку регулярно – это позволит надолго сохранить ваш автомобиль в первозданном виде.

Читайте также:

Антикоррозионная обработка автомобиля — что нужно и как сделать своими руками

Основной враг кузова машины — коррозия металла. Расскажем какие материалы используются при антикоррозионной обработке автомобиля, как сделать самостоятельно и какая периодичность.

Почему надо делать

Чтобы сохранить устойчивость автомобиля к появлению ржавчины, периодически проводят антикоррозионную обработку. Заводские противошумные мастики, покрывающие днище и колесные арки лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные отверстия технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки машины полезно проверить состояние покрытия. Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, какие препараты были использованы. В любом случае рекомендуется раз в 2-3 года проводить ревизую для профилактического осмотра и устранения мелких повреждений. Для новых автомобилей антикоррозионная обработка в первые три-четыре года не требуется. «Проливать» пороги у новой машины нет никакой необходимости. Навязанный у дилера или сделанный добровольно дополнительный антикор не более чем перестраховка. Как и ежегодная профилактика. Обработку скрытых полостей надо проводить не чаще одного раза в три года.

Как и ежегодная профилактика. Обработку скрытых полостей надо проводить не чаще одного раза в три года.Какие нужны материалы

Для защиты от коррозии (не считая грунтов, лаков и эмалей), применяются: антигравийные покрытия, консерванты для скрытых полостей, составы для днища, материалы для внутренних поверхностей крыльев и арок колёс. Назначение их — предотвратить преждевременное появление коррозии на металлических деталях кузова.Для днища автомобиля

Они образуют прочную, эластичную и достаточно толстую защитную плёнку на днище машины. Эти материалы наносятся на чистую или загрунтованную поверхность металла. В состав этих материалов обязательно входят ингибиторы (замедлители) коррозии. В гаражных условиях наносятся на металл простой кистью. Среди отечественных материалов наиболее доступным составом является битумная мастика с наполнителем из резиновой крошки. С этой целью в нее добавляют резиновую крошку, отчего «броня» становится толще и снижается шум.

С этой целью в нее добавляют резиновую крошку, отчего «броня» становится толще и снижается шум.Для арок колес

Практически имеют те же свойства, как материалы для днища, за некоторым исключением. Дело в том, что поверхность арок колёс более подвержена абразивному износу. Потоки мокрой грязи, снега, льда, песка и камней, срываясь с вращающихся колёс, непрестанно бомбардируют поверхности арок колёс. Если их как следует не защитить, коррозия быстро возьмёт верх. Если в арки колёс поставить пластиковые щитки («подкрылки»), то проблема практически решена. Есть так называемый жидкий локер — прочный эластичный материал. Толстый слой этого материала, нанесённого на поверхность арок колёс, надёжно предохранит их от абразивного износа. В некоторых случаях нанесение «жидкого локера» может оказаться предпочтительным, чем установка пластиковых подкрылков.Колёсные арки можно обработать составом для днища, если нанести его в два слоя. Если далете своими руками, то материал можно наносить кистью.

Для скрытых полостей

Автомобиль имеет множество скрытых полостей. Это пороги, стойки, лонжероны, усилители пола, усилители крышки багажника. Доступ в них возможен только через специальные технологические отверстия.Самый известный авто консервант для скрытых полостей — Мовиль». Его производят четвёртый десяток лет и он не утратил актуальности. Этот не экологичный состав по-прежнему демонстрирует лучшую защиту. Купить можно в любых фасовках, включая аэрозольные.

Покупать препараты марки Waxoil не рекомендуется, потому что в нем сухого остатка лишь 13%, все остальное — растворитель. Кстати, отсутствие запаха свидетельствует о высокой степени очистки растворителей, а не о хороших антикоррозионных свойствах.

Другой состав Rust Stop, сделанный на основе минерального масла, обладает большой гигроскопичностью (свойство не пропускать воду). Поэтому обработка скрытых полостей этим составом (или отработанным моторным маслом с теми же свойствами), необходимо повторять не реже одного раза в два года. Иначе вместо защиты эффект будет обратным: избыток влаги будет способствовать коррозии.

Как сделать своими руками — основные этапы

Мойка

Сначала необходимо очистить обрабатываемые места от грязи. Сделать это нужно тщательно, т.к. антикоррозионные материалы будут не крепко держаться и через некоторое время «отлетят». Например, если собираетесь провести обработку днища машины, то нужно его отмыть от грязи мыльным раствором. В идеале — препаратом типа керхер или минимойкой.Сушка

После мойки необходимо просушить обрабатываемые места, на «мокрую» ни один состав не будет держать. Ускорить данный процесс можно с помощью технического фена. Если делаете на «совесть», то нужно обработать все места средством уайт-спирит или обычным растворителем. Помните, чем лучше отмоете и просушите, тем дольше продержаться нанесенные составы.

Помните, чем лучше отмоете и просушите, тем дольше продержаться нанесенные составы.Также не помешает защитный костюм для выполнения антикоррозионной обработки автомобиля или элементарные средства безопасности — перчатки, головной убор.

Нанесение антикоррозионных материалов

В скрытых полостях (пороги, арки колёс) происходят при помощи воздушного распыления — краскопульта (если есть специальное оборудование) или из баллончика (если делаете своими руками). Днище автомобиля и другие легкодоступные места обрабатывают при помощи валиков или малярной кисточки (желательно иметь несколько разных размеров) — наносят препарат вручную. Наносить в 3-4 слоя при температуре не ниже +15 С с промежуточной сушкой слоев (не менее 30-60 минут). Потом оставить сушить как минимум на сутки.Что использовать

Следует сказать, что отечественная битумно-каучуковая мастика, по моему опыту, малопригодна для нанесения на чистый металл. Она отслаивается и обнажает ржавое железо, которое должна защищать. Поэтому наносить её нужно на предварительно загрунтованную поверхность.

Поэтому наносить её нужно на предварительно загрунтованную поверхность.Для днища авто подойдет каучковая смесь в банке с резиновой крошкой. Она не только защищает металл, но также работает как шумоизоляция. Для арок колёс удобнее покупать антигравий в аэрозольных баллончиках. Наноситься легче, а время до полной сушки не более 2-3 часов.

Внутренние полости, например, порогов, лонжеронов и стоек, необходимо обработать консервантами типа «Мовиль». Делаем следующим образом: на днище нанести мастику (в банке дешевле), а через 2-3 часа — антигравий в баллонах. Эффект супер!

Чем обработать раму внедорожника от ржавчины

Содержание статьи:

Коррозия металлов снижает срок эксплуатации автомобилей. Это в первую очередь касается рамы авто. В заводских условиях ее покрывают антикоррозийными составами, но со временем они истончаются или отслаиваются, открывая металлические участки. Поэтому обработка рамы внедорожника от ржавчины – процесс, который надо проводить один раз в три или четыре года.

Обработка рамы

Если не обрабатывать металлические детали антикоррозийными составами, они начнут ржаветь

Объем проводимой обработки, а также периодичность нанесения антикоррозийных составов зависит от условий эксплуатации машины. В первые 3-4 года ничего делать не надо. Если мастера автосервиса утверждают, что обработку лучше провести, это обычная перестраховка, на которую придется затратить определенную сумму.

Основные причины образования ржавых участков – влага, которая проникает во все технологические отверстия, а также камни, которые вылетают из-под колес и повреждают защитное покрытие.

Перед тем как избавиться от ржавчины на авто, необходимо правильно выбрать антикоррозийный материал. На рынке он присутствует в огромном ассортименте, разобраться без специалиста сложно. Это лаки, краски и грунты, всевозможные консерванты, антигравийные покрытия и специальные составы, которыми покрывают внутренние плоскости крыльев и колесных арок.

Материалы для антикоррозийной защиты

Обработка машины от ржавчины предполагает несколько технологий, в которых используют разные материалы. Самый простой – битумная мастика. Тонкий слой отлично защищает металл от влаги. Однако срок ее эксплуатации небольшой, потому что мастичное покрытие при перепадах температуры теряет свою пластичность и со временем начинает отслаиваться. Материал хорошо противостоит механическим нагрузкам в виде камешков и других твердых предметов. Нанесенный состав выполняет функции шумоизоляции.

Самый простой – битумная мастика. Тонкий слой отлично защищает металл от влаги. Однако срок ее эксплуатации небольшой, потому что мастичное покрытие при перепадах температуры теряет свою пластичность и со временем начинает отслаиваться. Материал хорошо противостоит механическим нагрузкам в виде камешков и других твердых предметов. Нанесенный состав выполняет функции шумоизоляции.

Наносить мастики на ржавые участки без их предварительной обработки можно, если коррозия затронула только поверхностные слои металла. Если ржавчина уже проникла вглубь рамы, необходимо провести полноценную очистку участка. Если коррозийное место можно назвать критическим, мастика здесь уже не поможет.

Большой популярностью пользуются ML-масла. Яркими их представителями являются препараты под названием «Мовиль» и «Раст Стоп». Это проникающего типа антикоррозийные составы, которые легко проникают в сварные швы, технологические отверстия, закрывая их после высыхания прочной пленкой. Она защищает металл от контакта с воздухом. Технология их нанесения не требует тщательной подготовки рамы, что облегчает проведение антикоррозийного процесса.

Технология их нанесения не требует тщательной подготовки рамы, что облегчает проведение антикоррозийного процесса.

ML-масло защищает металл от контакта с воздухом

ML-масла можно наносить на ржавые участки даже с большой степенью коррозии. В состав материала входят ингибиторы, которые замедляют процесс коррозирования металлов. Последние замедляют химический процесс ржавения. Но специалисты рекомендуют раму перед обработкой все же хорошо очистить, чтобы достичь максимального эффекта.

Единственный недостаток масел этого типа – низкая механическая прочность. Внутри скрытых полостей они отработают не один десяток лет. На открытых участках их срок службы небольшой.

Опытные мастера рекомендуют использовать комплексный подход при обработке металла рамы внедорожника от ржавчины. Оптимально – залить через технологические отверстия внутрь рамы ML-масло. Им же обработать внешние плоскости детали. После высыхания нанести дополнительно битумную мастику.

В городских условиях эксплуатации автомобиля рекомендуется первую обработку проводить через 5 лет или через 100.

000 км пробега машины. Далее через каждые 50000-70000 км. При повторной обработке внутренние полости рамы заливать маслами нет необходимости.

Народные средства

Керосин используют для обработки поврежденных участков перед нанесением битумной мастики или краски

Поврежденный участок металла обрабатывают керосином, удаляя рыжий налет. После этого место коррозии промывают водой, высушивают и закрашивают или наносят битумную мастику.

Можно вместо керосина использовать ортофосфорную кислоту. Технология такова:

- дефектный участок промывают водой;

- высушивают;

- обезжиривают раствором соды;

- еще раз промывают водой и высушивают;

- проводят травление кислотой.

Мастера давно используют механическую очистку, для чего применяют наждачную бумагу или шлифовальные круги, которые насаживают на болгарку. Метод неплохой, давно себя зарекомендовавший. Но есть у него два отрицательных момента:

- пыль, которая вылетает из-под инструмента;

- невозможно удалить дефектный участок с глубоко проникшей ржавчиной.

Механическую очистку используют в комплексе с другими методами против ржавчины на раме на машине. К примеру, очищают слой рыжего налета наждачной бумагой, обрабатывают место керосином, а затем наносят ML-масла или битумную мастику. Несколько лет назад вместо новых материалов раму грунтовали и окрашивали.

С помощью народных средств можно очистить раму от ржавчины, если коррозия металлов только начинается. В остальных случаях без химических препаратов не обойтись. Производители антикоррозийных материалов стараются снизить негативное воздействие своих изделий на окружающую среду и человека. Особенно в этом направлении эффективно работают европейские и канадские компании.

Правила и требования к обработке

Сушка днища автомобиля

Перед тем как перейти к обработке рамы нужно ее хорошо промыть. В СТО для этого используют обычную водопроводную воду, которую подают под большим давлением, используя специальное оборудование. Далее дно авто высушивают. Вариантов здесь несколько, но все чаще применяют тепловые пушки. Поднимают машину, устанавливают под нее пушку мощностью 24 кВт, которая за полчаса высушивает авто полностью. Рекомендуется оборудование передвигать вдоль автомобиля для равномерного высыхания внутренних полостей.

Вариантов здесь несколько, но все чаще применяют тепловые пушки. Поднимают машину, устанавливают под нее пушку мощностью 24 кВт, которая за полчаса высушивает авто полностью. Рекомендуется оборудование передвигать вдоль автомобиля для равномерного высыхания внутренних полостей.

Внутрь рамы с помощью специального устройства заливают ML-масла. Этим же материалом обрабатывают внешние поверхности рамы. После высыхания (на это может уйти до 15 часов) проводят обработку битумной мастикой. Она будет сохнуть не менее суток.

Битумные мастики – материал непрозрачный, в отличие от ML-масла. Будет сложно контролировать процесс коррозии. Поэтому в СТО мастера оценивают степень поражения металла, после этого решают, каким слоем наносить мастику, и требуется ли это. Во многих случаях нанесенного ML-масла достаточно.

Рынок изобилует продукцией сомнительного качества. Фирменные антикоррозийные реагенты стоят дорого, но это стопроцентная гарантия долгосрочной эксплуатации рамы автомобиля. При этом многие материалы даже после хорошей чистки плохо держатся на металлической поверхности. Важно ознакомиться с инструкцией по применению, разобраться в ней и не упустить самые мельчайшие подробности. К примеру, российские битумные мастики надо наносить только на предварительно загрунтованную поверхность.

При этом многие материалы даже после хорошей чистки плохо держатся на металлической поверхности. Важно ознакомиться с инструкцией по применению, разобраться в ней и не упустить самые мельчайшие подробности. К примеру, российские битумные мастики надо наносить только на предварительно загрунтованную поверхность.

Профилактика образования ржавчины

Есть несколько рекомендаций, которые позволяют увеличить эксплуатацию автомобиля без образования коррозии:

- регулярно мыть машину теплой водой (+50-60С) и раму, в том числе;

- идеальная профилактика – сушка после мойки с помощью тепловых пушек;

- удаление участков коррозии металлов, для чего надо на подъемнике поднять машину, осмотреть раму и при необходимости провести антикоррозийные мероприятия.

Все это можно сделать за один день. Стоят такие услуги недорого. Дороже будет запустить машину, а затем проводить сложные ремонтные работы.

Антикоррозионная обработка

Коррозионная обработка — это вид обработки воды, который служит для предотвращения коррозии в водопроводных системах из различных материалов, таких как нержавеющая сталь, углеродистая сталь, медь и алюминий.Многие трубопроводы для питьевой и технической воды имеют проблемы с коррозией в трубах с открытым или закрытым кольцом или в процессах охлаждения и нагрева вследствие использования нескольких металлов, таких как нержавеющая сталь, углеродистая сталь, медь и алюминий, и, как следствие, плохо кондиционированной воды.

Гальваническая коррозия

Когда два металла соединяются друг с другом вблизи электролита, происходит реакция. Это называется гальванической коррозией. Во время такой реакции благородный металл подвергнется коррозии в последнюю очередь.

Открытые водопроводные системы

«Открытая система» означает, что вода в водопроводной системе может контактировать с наружным воздухом и, как следствие, с кислородом. Система открытая за счет соединения с открытой бочкой для хранения или вертикальной трубой.Кислородная пыль или загрязняющие вещества могут вовремя попадать в систему через отверстия.

Кислород и загрязняющие вещества, добавленные в систему, могут усилить микробную активность. В результате может произойти образование биопленки. Это может вызвать негативные эффекты, такие как образование шлама и забивание труб и теплообменников.

Lenntech может предложить различные решения этих проблем, например УФ-дезинфекцию, озонирование, дозирование биодиспергаторов и другие химические решения.

Помимо этих эффектов, коррозия может возникнуть в результате применения различных материалов, таких как медные или нержавеющие стальные трубы и насосы из углеродистой стали.

Lenntech может предложить и дозировать ингибиторы коррозии для защиты труб и насосов от коррозии. Эти ингибиторы, которые могут быть на основе фосфатов или фосфонатов, усмиряют и защищают детали из нержавеющей и углеродистой стали от коррозии. Lenntech часто советует компаниям использовать в трубах умягченную или деминерализованную воду (с низким содержанием хлора и без осаждения солей, повышающих жесткость). Lenntech также рекомендует контролировать pH и увеличивать pH оборотной воды до pH 9.2 — 9,5. Скорость коррозии металла при таком pH очень мала.

Эти ингибиторы, которые могут быть на основе фосфатов или фосфонатов, усмиряют и защищают детали из нержавеющей и углеродистой стали от коррозии. Lenntech часто советует компаниям использовать в трубах умягченную или деминерализованную воду (с низким содержанием хлора и без осаждения солей, повышающих жесткость). Lenntech также рекомендует контролировать pH и увеличивать pH оборотной воды до pH 9.2 — 9,5. Скорость коррозии металла при таком pH очень мала.

Для систем, которые часто выходят из строя в течение длительного времени, мы советуем компаниям поддерживать низкий, но непрерывный поток воды по трубопроводам, чтобы предотвратить коррозию из-за простоя.

Мы также часто советуем компаниям применять фильтры частичного потока для удаления мелких взвешенных частиц, которые образуются из отслоившихся частиц изнутри труб и продуктов коррозии. Эти фильтры были разработаны для непрерывной фильтрации воды CV и систем охлаждения строительных конструкций и удаления частиц железа (оксида железа, частиц ржавчины) и шлама. Рекомендуемые нами фильтры представляют собой комбинацию магнитных фильтров и рукавных фильтров, которые устанавливаются непосредственно на основной возвратной трубе.

Рекомендуемые нами фильтры представляют собой комбинацию магнитных фильтров и рукавных фильтров, которые устанавливаются непосредственно на основной возвратной трубе.

Закрытые водопроводные системы

Внутри закрытых водопроводных систем также может возникнуть коррозия. Несмотря на то, что компании всегда следят за тем, чтобы в качестве отправной точки использовалась чистая вода и исключена возможность добавления кислорода в систему, коррозия все же может происходить на различных участках водопроводной системы.

Этот вид коррозии называется анаэробной коррозией.Анаэробные бактерии уменьшают количество определенных веществ, таких как сульфат, и, следовательно, возникает коррозия. Анаэробные процессы, вызывающие коррозию, будут оптимально функционировать при pH от 7 до 8. Получающиеся вещества представляют собой осадок гидроксида железа (Fe (OH) 2 ) и сульфида железа (FeS).

Оборудование для отбора проб и измерения

Lenntech может поставлять компаниям различные наборы для испытаний для мониторинга нескольких параметров, таких как pH, проводимость, жесткость, микробное загрязнение и концентрации ингибиторов.

Если вы хотите, чтобы мы посоветовали вам состояние вашей водопроводной системы и шаги, которые вы можете предпринять для удаления и предотвращения коррозии, отправьте нам обзор устройства вашей системы и вашего анализа воды.

При необходимости мы можем провести для вас анализ воды.

Средства защиты от коррозии | АНТИКОРИТ | FUCHS SCHMIERSTOFFE GMBH

Незащищенные неизолированные металлические поверхности теряют коррозию, в частности, окисление, что часто приводит к значительному ухудшению состояния рабочей поверхности.

Это не только ухудшение внешнего вида, но часто также нарушение правильного функционирования подключенного устройства.

Степень коррозии в основном зависит от:

- состава и предварительной обработки материалов (особенно коррозионных, например ковкий или серый чугун)

- качества поверхности заготовки (коррозионное воздействие быстрее на шероховатых поверхностях, чем на гладких поверхности)

- климатические воздействия

- другие внешние воздействия

Ингибиторы коррозии, такие как ANTICORIT от FUCHS, служат для защиты металлических поверхностей от атмосферного воздействия в самом широком смысле и, таким образом, предотвращают превращение металлов в их соединения, в частности оксиды.

В принципе, можно различать постоянную защиту от коррозии и временную защиту от коррозии.

Постоянная защита от коррозии, например, краски, гальванические покрытия и эмали.

Их трудно удалить механическими или специальными химическими процессами. Часто это невозможно без изменения или повреждения металлических поверхностей.

Продукция АНТИКОРИТ относится к группе временных ингибиторов коррозии.

Их относительно легко удалить растворителями или подходящими промышленными очистителями, не повреждая защищаемые поверхности.

Важно, чтобы защита от коррозии, как правило, была оптимально совместима с предыдущими этапами процесса и используемыми там продуктами.

Наша рекомендация: совместимые ингибиторы коррозии ANTICORIT из комплексной программы защиты от коррозии от FUCHS.

Критерии выбора средств защиты от коррозии

Относительно большое количество средств защиты от коррозии ANTICORIT является результатом очень разных технических требований.

В следующей таблице дается краткий обзор основных аспектов выбора подходящего средства защиты от коррозии для конкретного применения.

| аспекты | критерии | на заметку: |

|---|---|---|

| Период защиты | недель, месяцев, лет | Сроки защиты следует рассматривать с полным знанием складских помещений, средств транспортировка и упаковка. |

| Тип пленки | маслянистая, масляно-тиксотропная, жирная, восковидная, лакокрасочная | Дренажные свойства, захват, пылеподавление, гладкость, совместимость с упаковкой, липкость. |

| Способ нанесения | кисть, погружение, распыление, капля | Геометрия поверхности, размер деталей, отдельные детали или серия, размеры и пространство, контроль толщины пленки, выпуск растворителей. |

| Состояние деталей во время нанесения | сухой, влажный, влажный, чистота, температура, движение | Обезвоживание, совместимость со смазочными материалами, использованными в предыдущем процессе формования, цикл, производительность. |

| Дальнейшая обработка | обработка, формовка, обработка поверхности, сборка | Адгезия в цанговых патронах, формовочная смазка, свариваемость, аварийная смазка, совместимость со смазочными материалами. |

| Удаление | протирка, водные щелочные чистящие средства, водно-нейтральные чистящие средства, водно-щелочные чистящие средства, растворители — жидкие, растворители — паровая фаза | Обычно, чем выше эффект защиты, тем труднее удаление. |

| Условия хранения | чистота, транспортабельность, штабелирование, осязание, измеримость и тестируемость, внешний вид | Условия хранения должны быть определены и соблюдены с использованием четких критериев для достижения оптимального эффекта защиты. |

| Транспортировка | наземная транспортировка внутри компании, транспортировка морем и транспортировка воздушным транспортом | Высокая влажность воздуха и климатические условия, опускающиеся ниже точки росы, влияют на срок защиты. |

| Экономическая эффективность | Затраты на землю, экономия в использовании, затраты на применение, затраты на удаление, степень повреждения из-за потенциальных жалоб | Только сумма всех затрат является мерой экономической эффективности. |

Специалисты по коррозии режущей кромки | Средство для обработки кромок от коррозии

Будучи специалистами по коррозии, команда Tritec выполняет антикоррозионную обработку кромок, что является неизбежной частью наличия металлических кровельных листов .

Станок обрезает края листов, что в конечном итоге отслаивает краску от металлической основы, подвергаясь воздействию элементов, вызывающих коррозию кромок.

Как вы справитесь с этим чрезвычайно важно, если не лечить, в будущем потребуются очень дорогостоящие средства правовой защиты.

Британские специалисты по коррозии режущих кромок

Tritec может предложить лучшую антикоррозийную обработку режущей кромки как ведущие, опытные специалисты по коррозии режущей кромки в Великобритании.

Комплексные гарантии входят в стандартную комплектацию всех процедур, установленных нашей командой.

Что такое коррозия режущей кромки?

Коррозия по кромке кромки в 99% случаев возникает на кровельных покрытиях и в некоторых случаях на вертикальных панелях облицовки.

Со временем кромки машинной обрезки на листах становятся наиболее уязвимыми для природных элементов.

Процесс начинается с того, что пластизоль или ПВХ-покрытие отслаиваются от металлической основы, подвергая ее воздействию воздуха и воды, вызывая эрозию.

Обработка кровли специалистами по коррозии обрезных кромок

Области, где обычно наблюдается коррозия порезанной кромки, — это кромки передних водосточных желобов, промежуточные соединения внахлестку, а также коньковые и тазобедренные соединения.

Перекрывающиеся стыки остаются особенно уязвимыми из-за эффектов капиллярной реакции, втягивающей в стык дождевую воду, загрязненную серой, вызывая двойную опасность коррозии на верхней и обратной стороне.

ПРЕИМУЩЕСТВА ОБРАБОТКИ КРЫШИ ОТ КОРРОЗИИ КОРРОЗИИ КРЫШИ

Снижение значительных долгосрочных затрат

Коррозия режущей кромки не только сэкономит вам деньги в долгосрочной перспективе, но и управление работой Tritec может сэкономить вам еще больше денег в долгосрочной перспективе.

Мы гарантируем, что ваши проблемы с коррозией режущей кромки решатся эффективно и по доступной цене.

Холодное нанесение

Наши антикоррозионные покрытия для кровли наносятся холодным способом, что означает, что они намного дешевле, чем альтернативы.

Это также означает, что они намного безопаснее, потому что нет риска возгорания при нанесении, а природа материалов делает их пригодными для многих различных ситуаций.

Разнообразие систем для любого бюджета

Независимо от вашего бюджета, мы можем гарантировать, что у нас есть ультрасовременная антикоррозионная обработка кровли, соответствующая вашему бюджету и потребностям.

Мы понимаем, что уход за вашей кровлей может быть дорогостоящим, поэтому мы стремимся предоставить вам различные уровни обслуживания, чтобы вы могли пользоваться нашими услугами независимо от того, сколько вы можете инвестировать, и получить максимальную отдачу от ваш доллар.

Устойчив к УФ и коррозии

Для обеспечения качества самой обработки важно, чтобы ваша обработка от коррозии была стойкой к воздействию солнца и дальнейшей коррозии.

Лечение не продлится долго, если оно пострадает от ультрафиолетовых лучей или других эффектов, поэтому мы гарантируем, что наша работа будет продолжительной и выдержит множество различных воздействий.

Все процедуры гарантированы

Гарантия на все виды антикоррозионной обработки режущих кромок, которые мы выполняем.

Это даст вам душевное спокойствие, зная, что ваша крыша в надежных руках и прослужит долго.

Наша репутация важна, и мы никогда не станем рисковать ею из-за некачественной работы.

Все наши монтажники хорошо обучены и имеют опыт, что помогает гарантировать эффективность наших антикоррозионных обработок кромок.

Простая установка

Мы гарантируем, что все, что вам нужно сделать, это просто сесть и расслабиться, когда мы выполняем нашу ультрасовременную антикоррозийную обработку.

Ваша работа в наших руках, и вам ничего не нужно делать, кроме как позвонить нам и договориться о проверке.

Может использоваться в сочетании с перекрытием полной кровли

Наши покрытия полностью совместимы с перекрытиями полной кровли, что делает их удобным и эффективным способом улучшить общее качество вашей кровли.

Общенациональная служба

Наши услуги доступны по всей стране. Мы можем и хотим посетить вас независимо от того, где вы находитесь.

Мы можем и хотим посетить вас независимо от того, где вы находитесь.

Мы проведем первоначальные проверки и при необходимости продолжим работу.

ПОЛУЧИТЕ ПРЕДЛОЖЕНИЕ НА ОБРАБОТКУ ОТ КОРРОЗИИ С РЕЗКОЙ КРАЙ

Коррозионные механизмы, процессы

Как производитель металла, вы больше всего сосредотачиваетесь на изменении формы металлической заготовки, будь то резка, гибка, формовка концов, прошивка, надрез, обработка или какой-либо другой процесс.Для большинства этих процессов требуется жидкость на основе масла, растворителя или воды для предотвращения трения, которое, в свою очередь, предотвращает перегрев или преждевременный износ.

Еще одно соображение, не менее важное, чем изготовление заготовки, — предотвращение коррозии. Некоторые производители полагаются на жидкость для металлообработки, чтобы обеспечить как производственную, так и окончательную защиту от коррозии; другие используют заключительный процесс для нанесения краткосрочной или долгосрочной защиты от коррозии. В любом случае средства защиты от коррозии выполняют необходимую функцию.Без защиты железо (Fe) в

сталь взаимодействует с кислородом (O) в атмосфере, вызывая коррозию стали.

В любом случае средства защиты от коррозии выполняют необходимую функцию.Без защиты железо (Fe) в

сталь взаимодействует с кислородом (O) в атмосфере, вызывая коррозию стали.

Независимо от того, принимает ли коррозия форму красной ржавчины (оксид железа, Fe 2 O 3 ) или черного пятна (оксид железа, Fe 3 O 4 ), процесс аналогичен: окисление металла связано с уменьшением количества других компонентов в технологическом процессе, включая жидкости для металлообработки.

Определение коррозии

Коррозия черных металлов — это окисление металлического железа от Fe до Fe +2 , далее до Fe +3 , вызванное течением электронов от анода (точка положительной полярности) к катоду (точка отрицательной полярности). ).Обычная батарея использует аналогичный процесс для передачи электрического тока от одного вывода к другому. Процессы контроля коррозии останавливают поток электронов или нарушают

химическая реакция на катоде или аноде.

Требования к ржавчине. Для образования ржавчины необходимы три компонента или составляющих:

- Ячейка, состоящая из катода и анода

- Влага, по которой течет ток

- Кислород, который соединяется с металлом

Шесть обычных условий могут превратить любой кусок стали в коррозионную ячейку (см. Рисунок 1 ).

Несколько ключевых моментов, о которых следует помнить:

- Требования к созданию ячейки коррозии минимальны. Например, стальная пыль и мелочь, обычные побочные продукты многих операций по металлообработке, могут стать катодом коррозионной ячейки. Точно так же простого обращения с трубой или трубкой голыми руками может быть достаточно, чтобы начать процесс коррозии.

- Некоторые электролиты в жидкой форме влияют на скорость распространения коррозии.

- Поверхностные царапины обычны и не обязательно приводят к образованию ржавчины; глубокие царапины, оставляющие блестящую сталь незащищенной, обычно являются местами коррозии.

- Если металл подвергается значительному воздействию воздушного потока, запас кислорода пополняется более или менее непрерывно, и в результате образуется красная ржавчина. Если детали хранятся или используются в среде с ограниченным воздушным потоком, металл все равно может ржаветь, но при этом образуются пятна черного оксида.

Предостережения по защите от коррозии

Водорастворимые жидкости для обработки и шлифования обеспечивают временную защиту от коррозии. Однако производители не могут полагаться на них для предотвращения коррозии, потому что продолжительность необходимой защиты варьируется от производителя к производителю; некоторым требуется всего несколько часов защиты, пока детали не перейдут к следующему процессу, в то время как другие хранят детали неделями.Условия хранения и охлаждающей жидкости имеют решающее значение факторы, определяющие, как долго жидкости обеспечивают защиту от коррозии.

Факторы, влияющие на продолжительность защиты от коррозии, включают:

- Производственные процессы разведки и добычи.

- Чистота поверхности.

- Состояние средства защиты от коррозии при нанесении.

- Качество аппликационного метода.

- Упаковка, используемая для упаковки детали.

- Среда хранения.

Информация о производственных процессах и жидкостях, используемых в этих процессах, помогает понять, как управлять вторым фактором — чистотой поверхности. Какие виды жидкостей для металлообработки использовались при изготовлении детали? Хранилась ли деталь между этапами изготовления? Как с этим справились? Если на детали есть остатки жидкости для металлообработки или если она хранилась в местах с мелкими пыль, чистота поверхности — проблема, которую необходимо решить.

Рис. 1: Ржавчина вызывается коррозионными ячейками.Каждая коррозионная ячейка имеет анод и катод (положительный и отрицательный полюс). Влага обеспечивает путь для прохождения тока, а кислород — это агент, который заставляет сталь менять форму на трехвалентное или закись железа.

В-третьих, после нанесения покрытия, но перед упаковкой, необходимы надлежащие методы обращения для сохранения целостности защитной пленки. Перчатки необходимы для предотвращения контакта кожного жира рабочих со сталью.

В-четвертых, система подачи жидкости должна иметь достаточную способность для тщательного смачивания деталей и должна поддерживаться в рабочем состоянии, чтобы обеспечить постоянное количество антикоррозионного средства для деталей.Хорошая система фильтрации — такая, которая сводит к минимуму размер и количество мелких частиц, а также уровни попутных масел, хлоридов и сульфатов — увеличивает способность жидкости предотвращать коррозию. Кроме того, жидкость концентрация должна поддерживаться на правильном уровне, который следует измерять более точным прибором, чем рефрактометр.

В-пятых, упаковка, в которую помещаются детали, должна быть надлежащего качества и в хорошем состоянии, без разрывов и повреждений, чтобы предотвратить прямой доступ к деталям с покрытием.

Наконец, необходимо контролировать среду хранения, чтобы предотвратить резкие колебания температуры и влажности (менее 15 градусов по Фаренгейту и менее 10 процентов изменения относительной влажности в течение 24 часов).

Измерение эффективности защиты от коррозии

С помощью ряда краткосрочных и долгосрочных испытаний можно измерить защиту от коррозии. Все эти тесты предназначены для имитации реальных приложений в ускоренных условиях. Имейте в виду, что интерпретация результатов тестирования может быть столь же важной, как настройка и контроль условий тестирования.

Жидкости для удаления металлов. Тест на стружку используется для оценки взаимодействия образующейся смазки для удаления металла и металлической стружки. Если стружка не соответствует типу сплава, ее размеру и чистоте (например, на стружке нет мелких частиц), результаты будут противоречивыми. Большинство тестов чипов включают фиксированное количество чипов, покрытых определенным количеством охлаждающей жидкости. Влажная стружка

затем нанесите на фильтровальную бумагу или металлические блоки, чтобы определить потенциал ржавчины. Большинство тестов чипов длятся несколько часов.

Влажная стружка

затем нанесите на фильтровальную бумагу или металлические блоки, чтобы определить потенциал ржавчины. Большинство тестов чипов длятся несколько часов.

Жидкости для предотвращения коррозии. К средствам защиты от коррозии предъявляются более строгие требования и более четко определены методы испытаний, чем к жидкостям для обработки металлов. Некоторые из наиболее распространенных тестов включают шкафы, которые контролируют температуру и влажность. Кроме того, обращение с испытательными панелями с покрытием необходимо контролировать в зависимости от количества антикоррозионного средства, нанесенного на поверхность. Большинство тестов проводится с двойными или тройными панелями, и источник воды должен быть чистым, чтобы исключить любые загрязнения (хлориды или сульфаты), которые могут повлиять на результаты.

- В испытании шкафа для совместного армейско-военно-морского флота (JAN), используемого с 1940-х годов, используется температура, поддерживаемая на уровне 120 градусов по Фаренгейту при 100-процентной относительной влажности.

Это конденсирующаяся среда, что означает, что вода собирается на поверхности испытательной панели и стекает по панели и покрытию.

Это конденсирующаяся среда, что означает, что вода собирается на поверхности испытательной панели и стекает по панели и покрытию. - Испытание в камере с соляным туманом (ASTM B117) подвергает образцы воздействию 5-процентного солевого тумана в виде тумана; температура поддерживается на уровне 100 градусов F.

- 10-тактный тест GM, разработанный General Motors для оценки средств защиты от коррозии, был принят многими поставщиками, связанными с GM.Этот метод аналогичен JAN, но работает при температуре 100 ° F в среде без конденсации. Кроме того, он выполняет 10 циклов, каждый из которых состоит из 18 часов в шкафу и 6 часов вне шкафа.

Устранение неисправностей

Когда вы впервые исследуете проблему ржавчины, важно узнать историю воздействия металлической поверхности; вам необходимо проследить все процессы, чтобы определить, где началась коррозия. Исследование должно включать все процессы и жидкости, контактирующие с деталями.Только отслеживая весь процесс, у вас есть шанс определить приложение, которое оказывает наибольшее влияние на

проблема коррозии. Кроме того, жидкости, участвующие в процессе, должны быть оценены на пригодность к использованию по сравнению со свежей жидкостью.

Кроме того, жидкости, участвующие в процессе, должны быть оценены на пригодность к использованию по сравнению со свежей жидкостью.

могут помочь вам найти основную причину (см. , рисунок 2, и , рисунок 3, ).

Анализ жидкости

Анализ жидкости показывает эффективность защиты от коррозии.Семь тестов измеряют присущие жидкости характеристики — кислотность, влажность, грязь, процент твердых веществ, кальций, вязкость и удельный вес. Восьмая оценка, испытание на коррозию меди, является субъективным показателем того, как жидкость окрашивает медь.

Рис. 2: Выявление причины коррозии не должно быть сложной задачей. Разделение причин на пять широких категорий дает вам отправную точку.

- Кислотность. Чрезмерное содержание кислоты, которое может быть вызвано перегревом продукта, загрязнением или чрезмерным испарением растворителя, способствует и ускоряет коррозию.

Низкая кислотность может быть связана с чрезмерным разбавлением растворителем или загрязнением.

Низкая кислотность может быть связана с чрезмерным разбавлением растворителем или загрязнением. - Влажность. Вода в составе средства для предотвращения коррозии на основе масла или растворителя будет способствовать образованию ржавчины или появлению пятен. Повышенный уровень обычно связан с остаточной пленкой на входящих деталях.

- Грязь. Твердые частицы — мелкие частицы железа, песок или взвешенные в воздухе частицы — на поверхности детали действуют как места коррозии. По мере нанесения, слива и повторного нанесения антикоррозионного средства уровень грязи продолжает расти.

- процентов твердых веществ. Содержание твердых веществ можно использовать для определения концентрации. Низкая концентрация может возникнуть из-за загрязнения или чрезмерного разбавления растворителем. Высокое содержание твердых частиц может быть вызвано загрязнением или испарением растворителя. Низкое содержание твердых частиц означает низкую концентрацию, что снижает защиту от коррозии.

- Кальций. Это прямой показатель основного сырья, используемого для защиты от коррозии. Низкий уровень кальция обычно указывает на низкую концентрацию, результат чрезмерного загрязнения или чрезмерного разбавления.Высокий уровень кальция может указывать на испарение растворителя, чрезмерное загрязнение или присутствие воды.

- Вязкость. Вязкость, мера способности продукта растекаться или смачиваться, деталь имеет решающее значение для образования непрерывной однородной барьерной пленки по всей детали. Толщина масляной пленки, которая остается на детали, напрямую связана с уровнем защиты от коррозии. Как правило, более тонкие пленки обеспечивают меньшую защиту от коррозии, тогда как более толстые пленки обеспечивают больше.

- Низкая вязкость может быть результатом низкой концентрации, чрезмерного загрязнения или чрезмерного разбавления. Высокая вязкость обычно указывает на высокую концентрацию из-за испарения растворителя или чрезмерного загрязнения.

- Удельный вес.

Это измерение, иногда называемое плотностью, дает четкое представление о загрязнении. Низкие значения удельного веса обычно указывают на низкую концентрацию, чрезмерное загрязнение или чрезмерное разбавление. Высокий удельный вес обычно указывает на высокую концентрацию из-за испарения растворителя или чрезмерного загрязнения.

Это измерение, иногда называемое плотностью, дает четкое представление о загрязнении. Низкие значения удельного веса обычно указывают на низкую концентрацию, чрезмерное загрязнение или чрезмерное разбавление. Высокий удельный вес обычно указывает на высокую концентрацию из-за испарения растворителя или чрезмерного загрязнения. - Испытание на коррозию меди. Этот тест, описанный в стандарте ASTM D130, оценивает коррозионную активность нефтепродуктов, вызванную активными соединениями серы. Результаты оцениваются путем сравнения пятен на медной полосе с цветовой шкалой от 1 до 4. Типичным источником серы является хонинговальное масло.

Коррозия — какой ценой?

Согласно исследованию «Расходы на коррозию и превентивные стратегии в Соединенных Штатах», проведенному в 2002 году по заказу Федерального управления автомобильных дорог CC Technologies Laboratories Inc.и спонсируемые NACE International, прямые затраты на коррозию металлов в США составляют 276 миллиардов долларов в год. Для сравнения: он составлял более 3 процентов валового дохода США.

внутренний продукт.

Для сравнения: он составлял более 3 процентов валового дохода США.

внутренний продукт.

Коррозия имеет другую цену. Изготовленный компонент или узел, который выходит из строя или требует специальной обработки для предотвращения коррозии, вызывает недовольство клиентов. Использование комплексных методов борьбы с коррозией имеет решающее значение для минимизации обоих типов затрат.

Рисунок 3. Дополнительные сведения об устранении неполадок могут помочь вам разобраться в проблемной области.

KPR ADCOR INC VCI Средства защиты от коррозии

Рик рассказывает о KPR и нетоксичных VCI (875K)

Компания предоставляет экспертные знания в следующих областях:

Группы ассоциаций и члены:

NACE (Национальная ассоциация инженеров по коррозии)

Ассоциации и фокус-группы по предотвращению коррозии

Канадская сеть экспортеров

Что KPR ADCOR INC. Может сделать для меня или моей компании?

WE STOP RUST! ™

Обработка VCI Без обработки

Фактические результаты в реальном времени для свежих обработанных автозапчастей, хранящихся в крытом сарае без кондиционирования в течение 12 лет. 23 августа 2014 г. Авторские права Kpr Adcor Inc. Все права защищены.

23 августа 2014 г. Авторские права Kpr Adcor Inc. Все права защищены.

Системы защиты от коррозии VCI

— ЖИВЫЕ ЗАГРУЗКИ —- Таблицы технических данныхОНЛАЙН МАГАЗИНVCI Corrosion Home Ламинат для упаковки из барьерной фольги Продукты для удаления ржавчины для металлаПластиковые пакеты на молнии с защитой от потускненияКаталог излучателей VCIБезопасное средство для удаления ржавчиныБезопасное средство для удаления ржавчины для тонкой электроникиNox-Rust 3100 Mil-PRF-16173Брошюра по продуктам для защиты от коррозии Очистка металлов Обезжиривание на водной основе Съемное барьерное покрытиеVCI Degreaser на водной основе Средство для удаления отпечатков пальцев Mil-C-15074VCI Каталог порошковVCI-Powder Hydro-Test Additive Порошковый ингибитор SVCI-1, черный и алюминий, VCI-порошок, защита от различных металлов V-848Nox-Rust1200, добавка для гидроиспытаний Guide Лист технических данных КПР АДКОР ИНК.увеличивает стоимость, продлевает срок службы, снижает количество претензий по гарантии и защищает оборудование, детали и электронные компоненты от коррозии от начальной стадии производства деталей до конечной поставки конечного продукта по всему миру.

KPR ADCOR INC. Предоставляет специализированные услуги промышленным предприятиям и производственным компаниям в Онтарио и Северной Америке. Мы являемся дистрибьюторами, оптовиками и разработчиками / производителями средств защиты от коррозии. Упаковка ингибитора паровой коррозии VCI, бумага vci, ламинат из пароизоляционной фольги, химикаты, порошок VCI, эмиттеры и вставки VCI, смазочные материалы, технологические химикаты, составы для очистки воды, покрытия для контроля коррозии, защита от коррозии для электроники и предотвращение гальванической коррозии, консервация, добавки, Системы VCI и индивидуальные составы для защиты ваших ценных инвестиций.

Мы предлагаем полную линейку универсальных и специализированных продуктов, включая Daubert Chemical, Magna Canada, VCI-2000, Safepack, Superior Oil и другие торговые марки, чтобы ваше промышленное оборудование работало.

Приглашаем вас просмотреть наши страницы и узнать о нашей специализированной промышленной, экспортной упаковке для транспортировки и упаковки продуктов. Посетите наш интернет-магазин, магазин VCI-Poly, магазин водоочистки или магазин пищевой упаковки, чтобы приобрести товары в Интернете.

Посетите наш интернет-магазин, магазин VCI-Poly, магазин водоочистки или магазин пищевой упаковки, чтобы приобрести товары в Интернете.

Президентское послание Политика конфиденциальности

174,675,210 ОБСЛУЖИВАЕТСЯ с 21 апреля 2000 г.

Контактное лицо:

Бесплатный номер: 1-866-577-2326

Факс: 1-866-908-6992

Почтовый адрес:

1342 Military Rd., Unit 1048, Niagara Falls, New York, USA 14304

6040 N Bailey Ave. STE.200, Amherst, New York, USA 14226

En Mexico Тел. +52 (222) 240-9999 доб. 104

Контакты

Пункты доставки:

Нью-Йорк, Иллинойс, Массачусетс, Айдахо, Невада, Джорджия, Техас, Нуэво-Ларедо, Онтарио

Общая информация:

Служба поддержки клиентов: Рик, Сэнди, Дерек, Жанвье Кон

Слайд-шоу по удалению ржавчины для очистки воды Очистка котельной воды VCI Corrosion Control Канада Промышленная конструкция бумажной упаковки VCI Излучатели VCI Пакеты для пищевых продуктовАнтистатическая пленка и пакеты ESD Покрытия для защиты от коррозии Nox-Rust®

ОБСЛУЖИВАНИЕ КЛИЕНТОВ И ПРЕДЛОЖЕНИЯ В ИНТЕРНЕТЕ

БЕСПЛАТНО: 1-866-KPR-ADCOR ИНТЕРНЕТ-МАГАЗИН

® TM Все товарные знаки являются собственностью соответствующих владельцев товарных знаков.

KPR Adcor Inc. WE STOP RUST является товарным знаком Kpr Adcor Inc.

© Copyright 2000-2019 Все права защищены

Устойчивость к коррозии | Обработка поверхности Tantaline®

Коррозия в серной кислоте (H 2 SO 4 )

Tantaline® зарекомендовал себя как наиболее надежный материал для горячей сернокислотной коррозии.

Скорость коррозии Tantaline® в серной кислоте незначительна при любой концентрации от 0% до 99% до температуры не менее 150 ° C.

При температурах выше 150 ° C необходимо учитывать скорость коррозии Tantaline®, но скорость коррозии Tantaline® в высокотемпературной серной кислоте на порядок ниже, чем скорость коррозии Hastelloy® *, титана и циркония. Tantaline® уже более 15 лет успешно применяется в критических приложениях клиентов.

Кривые изокоррозии серной кислоты

Кривая изокоррозии здесь показывает относительную коррозионную стойкость некоторых специальных сплавов и экзотических металлов при различных концентрациях и температурах серной кислоты (H 2 SO 4 ). Коррозионная природа серной кислоты, как и большинства кислот, сильно зависит от температуры и концентрации раствора.

Коррозия в разбавленной серной кислоте (0-10%)

В разбавленной серной кислоте (менее 10%) агрессивность кислоты ограничена, поэтому аустенитные и дуплексные стали и в некоторой степени титан могут быть экономически эффективным вариантом в низкотемпературном диапазоне. При температурах выше 100 ° C могут потребоваться более устойчивые к коррозии материалы, такие как тантал или марки Hastelloy® *.

Коррозия в серной кислоте в диапазоне концентраций от 10% до 90%

Известно, что серная кислота в концентрациях от 10% до 90% является особенно агрессивной. Обычные специальные металлы, такие как титан и Hastelloy® * C276, будут быстро коррозировать в серной кислоте при температурах ниже 100 ° C. Очень немногие материалы, включая цирконий и тантал, могут применяться при температуре выше точки кипения серной кислоты. Танталин® — безусловно, самый экономичный вариант. Tantaline® будет также поддерживать свою коррозионную стойкость выше точки кипения независимо от концентрации до 99%, тогда как цирконий теряет свою коррозионную стойкость в серной кислоте при концентрации выше примерно 75%.

Tantaline® будет также поддерживать свою коррозионную стойкость выше точки кипения независимо от концентрации до 99%, тогда как цирконий теряет свою коррозионную стойкость в серной кислоте при концентрации выше примерно 75%.

Коррозия в концентрированной серной кислоте

Концентрированная (безводная) серная кислота менее коррозионна, чем водная серная кислота и сплавы на основе железа. Кремниевый чугун показывает низкую скорость коррозии в 99% -ной серной кислоте, но будет страдать от коррозионного растрескивания в SO 3 , содержащем концентрированную серную кислоту (олеум).

Коррозионные свойства в серной кислоте

Ограничения применения танталина® в серной кислоте

При очень высоких концентрациях серной кислоты (выше 98%) коррозионные характеристики деталей, обработанных танталом, а также деталей, обработанных Tantaline®, снижаются из-за наличия «свободного» SO 3 .Таким образом, тантал в целом может не подходить для дымления серной кислоты (олеума).

Коррозия в соляной кислоте (HCl)

Соляная кислота — это раствор хлористого водорода (HCl) в воде, высококоррозийная, сильная минеральная кислота, которая используется во многих промышленных целях.

При более низких температурах пластиковые или полимерные футеровки, такие как PTFE или PVDF, могут быть экономичным способом предотвращения коррозии. При температурах выше 150 ° C диффузия через полимерные материалы становится значительной, и пластиковая футеровка, как правило, не подходит.При таких температурах механические свойства полимерной футеровки могут быть плохими, что вынуждает инженеров рассматривать решения на основе металлов.

Из-за потенциально сильных реакций между хлорид-ионами и основным металлом необходимо знать концентрацию и температуру соляной кислоты, чтобы определить, может ли металл выжить и иметь приемлемую скорость коррозии. Приведенная ниже диаграмма изокоррозии показывает относительную коррозионную стойкость некоторых специальных сплавов и экзотических металлов при различных концентрациях и температурах соляной кислоты (хлористого водорода). Такие сплавы обычно применяются, когда нержавеющая сталь показывает недостаточную коррозионную стойкость в соляной кислоте. Видно, что коррозионное воздействие соляной кислоты, как и большинства кислот, сильно зависит от температуры. Хлоридсодержащие кислоты во многих случаях проявляют коррозионную природу, аналогичную соляной кислоте при сопоставимых концентрациях кислоты и / или хлорида.

Такие сплавы обычно применяются, когда нержавеющая сталь показывает недостаточную коррозионную стойкость в соляной кислоте. Видно, что коррозионное воздействие соляной кислоты, как и большинства кислот, сильно зависит от температуры. Хлоридсодержащие кислоты во многих случаях проявляют коррозионную природу, аналогичную соляной кислоте при сопоставимых концентрациях кислоты и / или хлорида.

По сравнению с другими специальными металлами и сплавами, такими как Hastelloy® *, ниобий и цирконий, коррозионная стойкость металлического тантала не имеет себе равных в соляной кислоте.Металлический тантал — это элемент (атомный номер 73), который считается наиболее коррозионно-стойким металлом, доступным на рынке. При температурах менее 150 ° C и концентрации менее 30% считается, что тантал имеет нулевую скорость коррозии или менее 1 мил / год при работе с хлоридной кислотой.

Для прецизионных деталей, таких как клапаны, фитинги и контрольно-измерительные приборы, где допуски критичны для их работы, скорость коррозии 5 мил / год или больше обычно считается неприемлемой для применений с соляной кислотой.

В таблице показана относительная коррозионная стойкость соляной кислоты при концентрациях от 5% до 35% и температурах до 200 ° C. Как видно, Tantaline® имеет превосходные характеристики по сравнению со сплавами на основе ниобия, циркония и никеля.

Коррозионная стойкость в соляной кислоте

Коррозия в высокосернистом газе (H 2 S)

Материалы для высокосернистого газа (H 2 S)

Кислый газ при высоких давлениях, температурах и в смесях других кислот (например,г. муравьиная кислота, обычно встречающаяся в средах интенсификации притока нефтяных скважин) является чрезвычайно коррозионным В таких условиях выжить могут лишь некоторые материалы. Танталовые поверхностные сплавы Tantaline® невосприимчивы к средам с кислыми газами, не демонстрируя измеримой скорости коррозии. Это намного превосходит характеристики традиционных материалов, таких как C276, и различных марок титана.

Определение кислого газа (H 2 S) и кислого газа

Высокосернистый газ (природный газ) или любой другой газ, вызывающий коррозию из-за значительного содержания сероводорода (H 2 S). Природный газ считается кислым, если на кубический метр природного газа содержится более 5,7 миллиграммов H 2 S (4 ppm H 2 S по объему). Природный газ, содержащий меньше сероводорода, называется «сладким газом».

Природный газ считается кислым, если на кубический метр природного газа содержится более 5,7 миллиграммов H 2 S (4 ppm H 2 S по объему). Природный газ, содержащий меньше сероводорода, называется «сладким газом».

Термины «кислый газ» и «высокосернистый газ» часто используются как синонимы. Строго говоря, кислый газ — это любой газ, содержащий в значительных количествах сероводород (H 2 S), тогда как кислый газ — это любой газ, который содержит значительные количества кислых газов, таких как диоксид углерода (CO 2 ) или сероводород ( H 2 S).Таким образом, диоксид углерода сам по себе является кислым газом, но не кислым газом.

Коррозия высокосернистого газа при транспортировке

Природные газы с высоким содержанием серы и углекислого газа (кислый и кислый газ) признаны чрезвычайно агрессивными и опасными. Необходимо будет нанести специальный коррозионно-стойкий материал, так как углеродистая сталь не подходит. Кроме того, транспортировка от устья скважины до завода по производству серы должна осуществляться осторожно.

Кроме того, транспортировка от устья скважины до завода по производству серы должна осуществляться осторожно.

Коррозия высокосернистого газа в системах с повышенными температурами

При повышенных температурах кислый газ сероводород может стать очень коррозионным.Сообщалось о скоростях коррозии в диапазоне «дюймов в год» или «мил в день» для автоклавов C276 (Hastelloy® *), используемых в лабораториях. В этих системах Tantaline® обеспечивает практически нулевую скорость коррозии.

Коррозия в муравьиной кислоте (HCOOH)

Муравьиная кислота доказала свою высокую коррозионную активность при концентрациях более 50%, особенно при загрязнении кислотными окисляющими хлоридами. Из-за его коррозионной природы при высоких концентрациях выбор материала может быть сложной задачей.

Нержавеющая сталь, сплавы на основе никеля и коррозия циркония в муравьиной кислоте

Муравьиная кислота вызывает коррозию многих сплавов, включая нержавеющую сталь, никелевые сплавы и цирконий. Муравьиная кислота является восстановителем и разрушает нержавеющую сталь, если не добавлен окислитель. Сплавы на основе никеля работают лучше, чем SS316, но они разрушаются, если присутствует окислитель. Цирконий успешно применяется в некоторых областях применения муравьиной кислоты, но он чувствителен к воздействию кислотных окисляющих хлоридов и других загрязняющих веществ, таких как FeCl 3 и CuCl 2 .Таким образом, использование циркония в этой среде не рекомендуется, и следует избегать использования этих материалов.

Иммунитет Tantaline® к муравьиной кислоте до 150 ° C

Tantaline® — единственный коммерчески доступный металл, не чувствительный к коррозионному воздействию муравьиной кислоты в любой концентрации до 150 ° C, где могут присутствовать примеси, такие как FeCl 3 или CuCl 2 .

Коррозия Tantaline® в муравьиной кислоте при температуре выше 150 ° C

Tantaline® демонстрирует очень хорошую коррозионную стойкость в муравьиной кислоте при температурах в диапазоне от 150 ° C до 300 ° C.![]() Чтобы оценить точную скорость коррозии, необходимо индивидуально оценить конкретный состав среды.

Чтобы оценить точную скорость коррозии, необходимо индивидуально оценить конкретный состав среды.

Коррозия в уксусной кислоте (CH 3 COOH)

Уксусная кислота (CH 3 COOH или этановая кислота) представляет собой бесцветную жидкость с резким запахом, напоминающим уксус. Уксусная кислота в основном используется в промышленности в качестве прекурсора при производстве ацетата целлюлозы, в основном для фотопленки и поливинилацетата для столярного клея, а также синтетических волокон и тканей.

Хотя концентрированная уксусная кислота относится к категории слабых кислот, она вызывает коррозию и поражает кожу. Уксусная кислота называется ледяной уксусной кислотой в безводных условиях и вызывает серьезные проблемы коррозии при повышенных температурах.

Коррозионная природа ледяной уксусной кислоты при температурах выше 120 ° C

При температурах выше 120 ° C уксусные кислоты становятся чрезвычайно коррозионными, и для их сдерживания необходимы специальные материалы. Цирконий, как правило, был предпочтительным материалом для этих практик, поскольку его коррозионная стойкость к ледяной уксусной кислоте хорошая.В то время как цирконий обеспечивает хорошую коррозионную стойкость к уксусной кислоте, коррозионная стойкость Tantaline® к уксусной кислоте превосходна при стоимости, которая примерно на 30% дешевле, чем у циркония.

Цирконий, как правило, был предпочтительным материалом для этих практик, поскольку его коррозионная стойкость к ледяной уксусной кислоте хорошая.В то время как цирконий обеспечивает хорошую коррозионную стойкость к уксусной кислоте, коррозионная стойкость Tantaline® к уксусной кислоте превосходна при стоимости, которая примерно на 30% дешевле, чем у циркония.

Тестирование танталина в ледяной уксусной кислоте

Тестовый раствор был приготовлен с использованием ледяной уксусной кислоты х.ч. Были использованы три испытательных сосуда, состоящие из новых сосудов высокого давления с футеровкой из ПТФЭ. В каждый сосуд из ПТФЭ наливали примерно 65 мл испытательного раствора. Деталь, обработанная Tantaline®, была помещена в первый испытательный сосуд; во втором — твердый тантал; а в третьем сосуде был цирконий 705.Все образцы для испытаний были полностью погружены в ледяную уксусную кислоту и запечатаны. Собранные тестовые сосуды были помещены в лабораторную печь при 205 ° C на период шести (6) недель (1008 часов).