Плазменное напыление металла своими руками: технология, оборудование

Автор Сварщик На чтение 5 мин Просмотров 152 Опубликовано

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Содержание

- Особенности и назначение плазменного напыления

- Технология процесса напыления

- Последующая обработка покрытия

- Оборудование плазменного напыления

- Расходные материалы

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

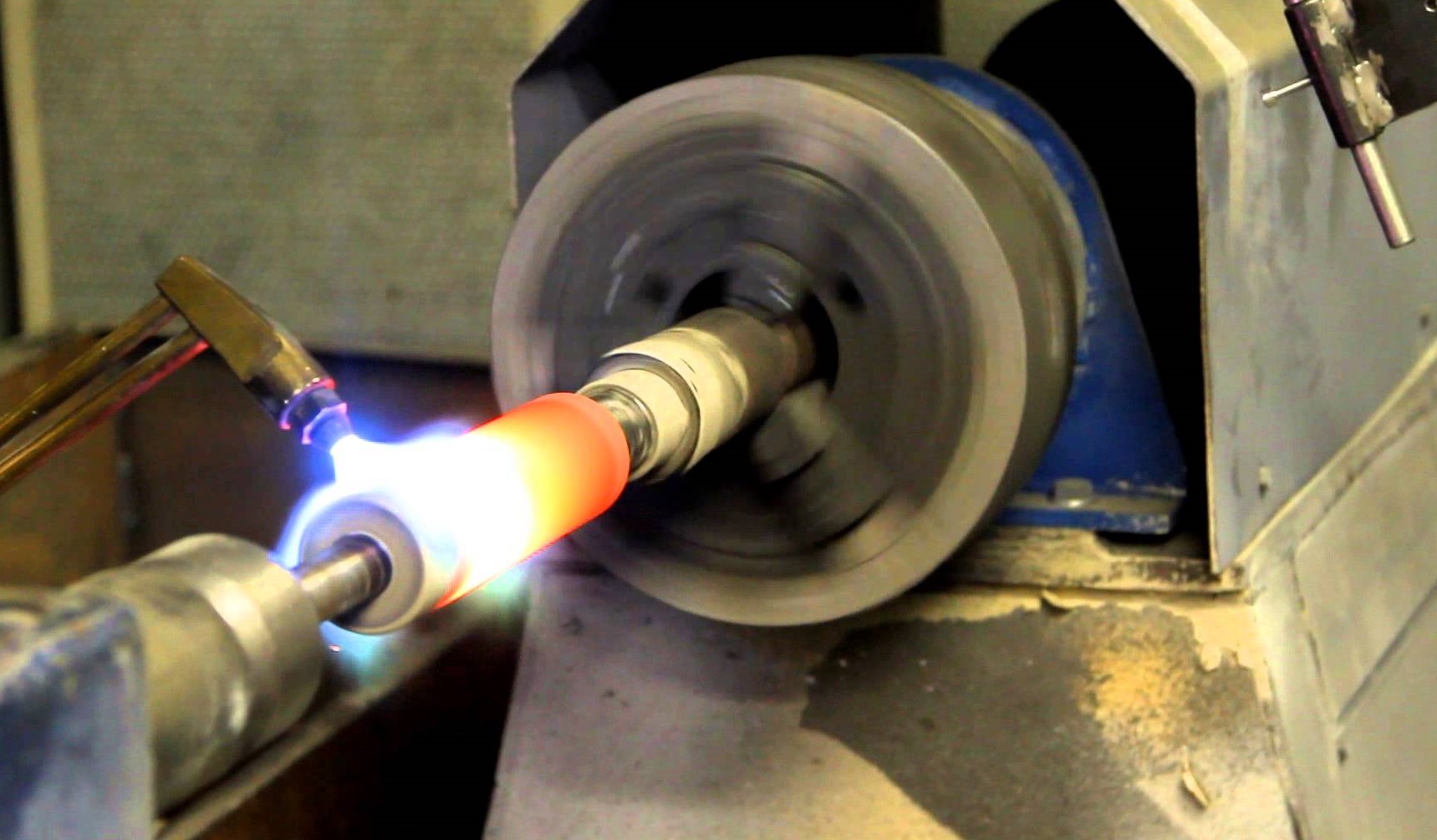

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

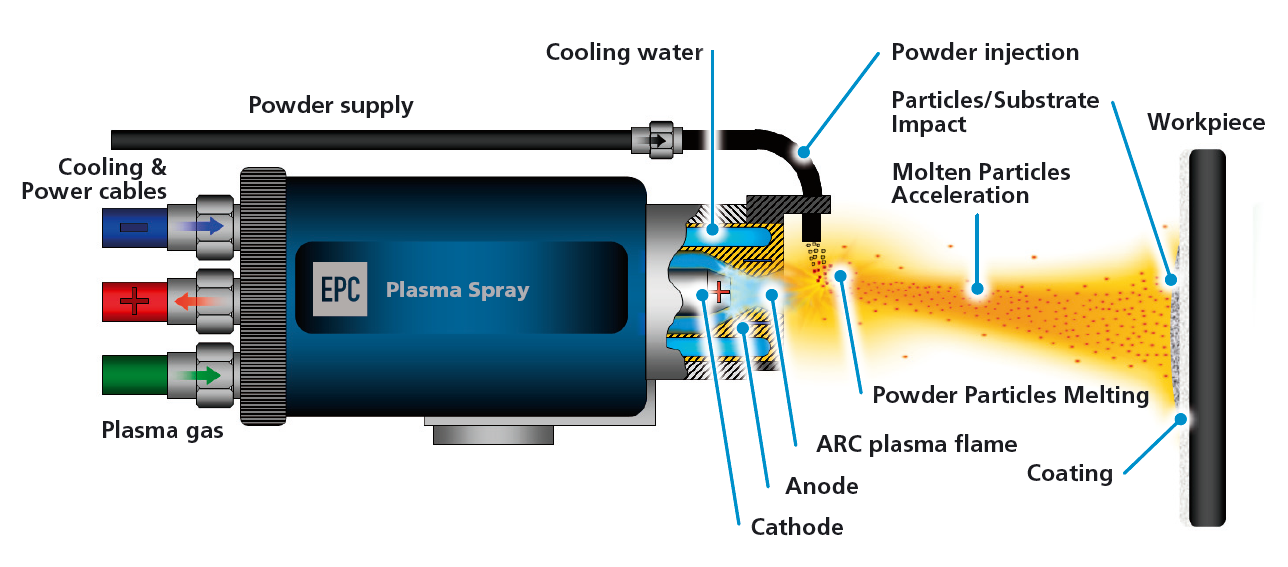

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым).

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

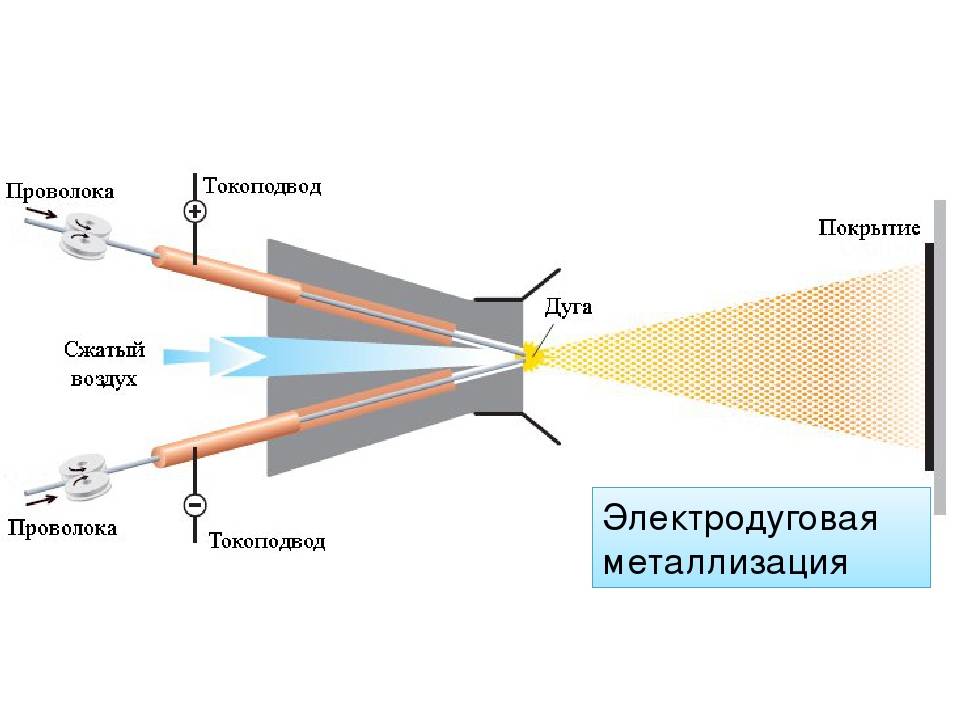

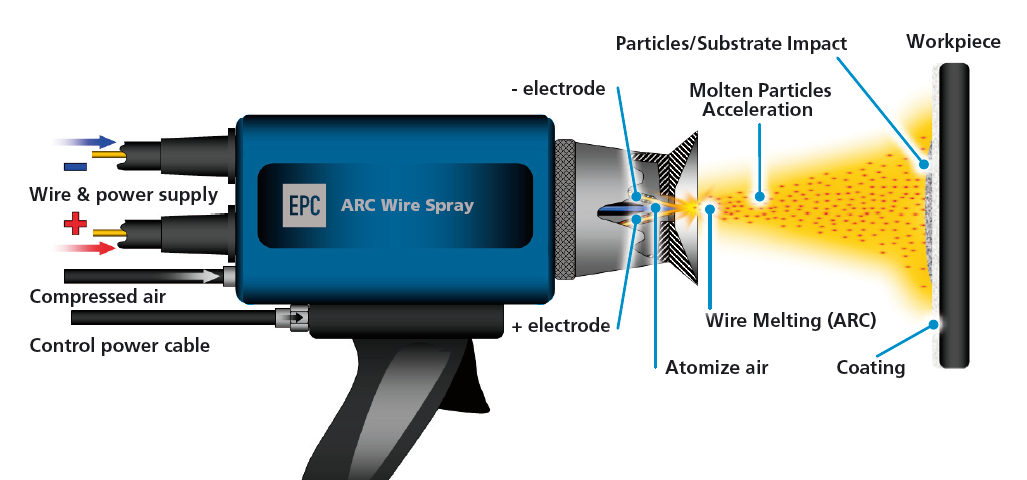

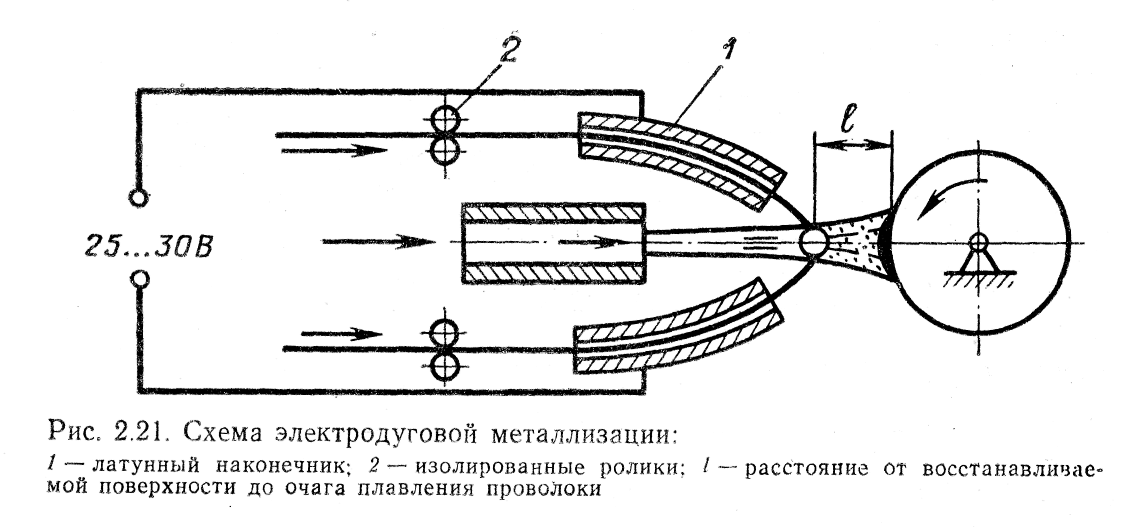

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Золочение в домашних условиях: методы нанесения позолоты

- На изделия из каких металлов можно наносить слой позолоты

- Приготовление и использование хлорного золота

- Применение цинкового контакта

- Гальванический метод нанесения позолоты

Научившись выполнять золочение в домашних условиях, что не так сложно, как может показаться на первый взгляд, вы сможете вернуть вторую жизнь любимым украшениям из меди и серебра. Изделия, изготовленные из золота, уже на протяжении многих лет пользуются огромной популярностью как у женщин, так и у мужчин. Чтобы обладать такими изделиями без серьезных затрат на их приобретение, достаточно овладеть технологией золочения.

Изделия, изготовленные из золота, уже на протяжении многих лет пользуются огромной популярностью как у женщин, так и у мужчин. Чтобы обладать такими изделиями без серьезных затрат на их приобретение, достаточно овладеть технологией золочения.

Покрыть позолотой можно как цветные сплавы, так и сталь или чугун

На изделия из каких металлов можно наносить слой позолоты

Наиболее распространенным процессом является золочение серебра, но золотое покрытие можно наносить и на поверхность других металлов. Так, позолота может быть нанесена на изделия из меди, латуни и цинка, а также из железа и стали и др.

На вопрос о том, как позолотить металл в домашних условиях, однозначного ответа не существует. Все зависит от того, изделия из какого металла необходимо подвергнуть такой обработке. На выбор технологии золочения, осуществляемого в домашних условиях, влияет также результат, которого необходимо добиться.

С помощью золочения можно придать обычным вещам совершенно другой вид

Для золочения металла могут использоваться разные методы, наиболее распространенными из которых являются:

- натирание поверхности изделия раствором хлорного золота;

- золочение, выполняемое погружением изделия в раствор с цинковым контактом;

- гальваническое золочение.

Каждый из таких методов золочения, выполняемого в домашних условиях, требует использования определенных химических реактивов, инструментов и оборудования.

Приготовление и использование хлорного золота

Чтобы покрыть слоем позолоты металл, часто используют раствор, называемый хлорным золотом. Для приготовления такого раствора золото растворяют в «царской водке», представляющей собой смесь соляной и азотной кислот. Соляную и азотную кислоты берут в пропорции 3 : 1. Золото помещают в этот состав, а затем выпаривают жидкость. Выполнять процедуру выпаривания жидкости из такого раствора следует очень аккуратно, чтобы не получить ожоги кожных покровов и дыхательных путей. Сухое вещество, оставшееся после выпаривания, как раз и является хлорным золотом.

При выпаривании нужно отделить открытый огонь от емкости с раствором, например, сделав прослойку из асбестовой крошки, насыпанной в отдельную посудину

Перед тем как применять хлорное золото для позолоты, его необходимо смешать с раствором цианистого калия и отмученным мелом, в результате чего должна получиться кашицеобразная масса. Такой кашицей, используя кисточку, покрывают изделие, после чего его выдерживают некоторое время, а затем тщательно промывают и полируют.

Такой кашицей, используя кисточку, покрывают изделие, после чего его выдерживают некоторое время, а затем тщательно промывают и полируют.

Для золочения стали хлорное золото смешивают с эфиром. Покрытое таким составом изделие оставляют на некоторое время, пока эфир полностью не испарится, а затем обработанную поверхность просто натирают тканью для придания золотого блеска.

Используя хлорное золото, предварительно смешанное с эфиром, на металлический предмет можно наносить различные надписи и узоры. Для того чтобы провести такую процедуру, в полученный раствор окунают гусиное перо и выполняют требуемые надписи и узоры, которые после испарения эфира и полировки будут сверкать золотым блеском.

Большие поверхности покрывают позолотой с помощью мягкой кисти

Как уже говорилось выше, золотое напыление часто наносят на серебро, для чего также может использоваться хлорное золото. Чтобы выполнить химическое золочение изделий из данного металла, необходимо приготовить смесь, включающую в себя следующие компоненты:

- хлорное золото – 10 граммов;

- цианистый калий – 30 граммов;

- поваренную соль – 20 граммов;

- соду – 20 граммов;

- воду – 1,5 л.

Химическое золочение, которому необходимо подвергнуть серебро, можно также выполнять с использованием смеси из:

- хлорного золота – 7 граммов;

- железистосинеродистого калия – 30 граммов;

- карбоната калия – 30 граммов;

- пищевой соли – 30 граммов;

- воды – 1 л.

Саму процедуру напыления слоя золота на поверхность металла при использовании химических растворов выполняют в следующей последовательности.

- Обрабатываемое изделие предварительно прокаливают.

- Поверхность предмета протравливают сначала раствором серной кислоты, а затем азотной кислотой.

- Протравленное изделие на мгновение опускают в смесь, состоящую из серной, азотной и соляной кислот.

- После обработки в смеси кислот изделие ополаскивают водой, затем погружают в ртуть и наконец в воду, где его выдерживают 30 секунд.

- После емкости с водой изделие помещают в раствор для золочения, выдерживают требуемое время, затем промывают водой и сушат в древесных опилках.

Применение цинкового контакта

Чтобы получить более толстый позолоченный слой, используют цинковый контакт. Таким методом можно, например, покрыть слоем золота серебро. Для золочения готовят состав из таких компонентов, как:

- хлорное золото – 15 граммов;

- углекалиевая соль – 65 граммов;

- желтая кровяная соль – 65 граммов;

- пищевая соль – 65 граммов;

- вода – 2 л.

Потребуется некоторое время на растворение всех компонентов состава

Изделия, изготовленные из меди и латуни, покрываются под золото в растворе следующего состава:

- хлорное золото – 2 грамма;

- едкий калий – 6 граммов;

- цианистый калий – 32 грамма;

- фосфорнонатриевая соль – 10 граммов;

- вода – 2 л.

Предметы, на поверхность которых необходимо нанести слой позолоты, тщательно очищаются от грязи и жира, затем их помещают в предварительно нагретый состав для золочения. Уже находящиеся там изделия соединяют с цинковой палочкой, которая и выступает в качестве контакта.

Составы обезжиривающих растворов

Чтобы позолота, нанесенная на поверхность изделий из стали, цинка и олова, была качественной и отличалась хорошей адгезией, перед золочением их необходимо подвергнуть процедуре омеднения.

Гальванический метод нанесения позолоты

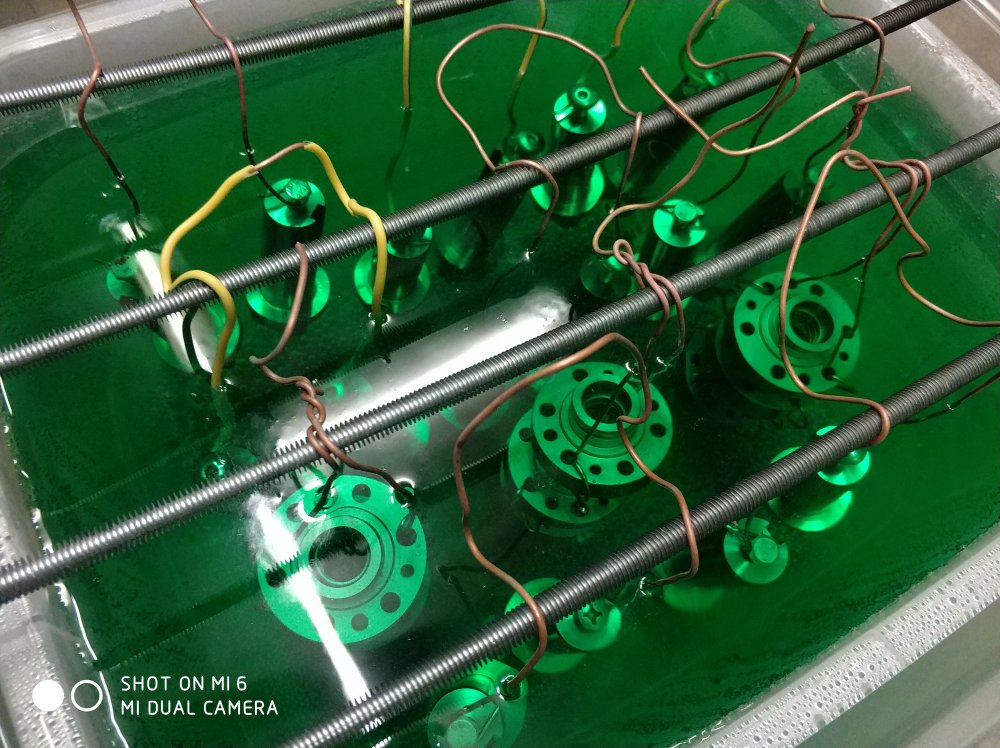

Наиболее прочный и качественный слой позолоты позволяет получить гальваническое покрытие золотом, выполняемое в специальных электролитических растворах. Такая технология золочения очень напоминает цинкование, так как для ее реализации используются гальваника и аналогичные электрохимические процессы.

Схема гальванической ванны

В зависимости от химического состава раствора, в котором выполняется гальванизация, сформированная позолота может иметь красноватый или светло-желтый оттенок. В основном золочение изделий из металла по данной технологии выполняют в растворах двух типов.

Электролиты для золочения первого типа готовят в следующей последовательности.

- В 700 миллилитрах воды растворяют 60 граммов фосфорнокислого натрия.

- В 150 миллилитрах воды разводят 2,5 грамма хлорного золота.

- В других 150 миллилитрах воды растворяют 1 грамм цианистого калия и 10 граммов двусернистокислого натрия.

- Сначала аккуратно смешивают два первых раствора, а затем в полученную смесь добавляют третий.

Чтобы позолотить серебро или любой другой металл таким методом, приготовленный состав доводят до температуры 50–62° и используют для протекания процесса платиновый анод. После истощения такого электролита для золочения в него добавляют хлорное золото.

Дефекты при использовании электролитов золочения и способы их устранения

Второй тип электролита для золочения носит название «золотая ванна Зельми». В таком растворе золотят серебро, сталь, изделия из олова, меди, латуни, христофлевого металла. Приготовление этого электролита для золочения происходит в несколько этапов.

- В фарфоровой емкости доводят до кипения 30 миллилитров воды, смешанные с кристаллическим углекислым натрием и железистосинеродистым калием (взятых по 1 грамму).

- В полученный раствор добавляют осажденное аммиаком гремучее золото и кипятят в течение двенадцати минут.

- После образования красного пушистого осадка полученную жидкость, которая должна иметь насыщенный золотистый цвет, фильтруют.

Менее токсичными считаются условно бесцианидные электролиты золочения, характеристики которых приведены в таблице

Обработку в таком электролите для золочения проводят на протяжении 15–16 часов, используя для этого элемент Даниэля и слабые токи. В результате на поверхности металлического изделия формируется эффектная матовая позолота.

В результате на поверхности металлического изделия формируется эффектная матовая позолота.

Задаваясь вопросами о том, что такое золочение и как его выполнить, следует учитывать, что для его осуществления используются различные методики, только часть из которых описана выше. Выбирая из таких технологий оптимальную, надо принимать во внимание целый ряд факторов, а также ориентироваться на желаемый результат.

Десять различных применений для напыления металлов

Термическое напыление, также известное как напыление металлов, представляет собой процесс нанесения покрытия, при котором на поверхность другого материала можно напылять широкий спектр металлов или керамики. Этому есть бесчисленное множество применений — вот 10 приложений для начала…

Атмосферная коррозия вызывает повреждение ветряных турбин. Именно по этой причине многие производители указывают термическое напыление цинка или цинково-алюминиевых сплавов в качестве метода защиты от коррозии. Покрытия, наносимые термическим напылением с использованием процесса дугового напыления, дают эластичное покрытие, которое менее подвержено повреждениям, чем многие лакокрасочные покрытия.

Именно по этой причине многие производители указывают термическое напыление цинка или цинково-алюминиевых сплавов в качестве метода защиты от коррозии. Покрытия, наносимые термическим напылением с использованием процесса дугового напыления, дают эластичное покрытие, которое менее подвержено повреждениям, чем многие лакокрасочные покрытия.

2. Нефтяная промышленность – трубы, стояки и конструкции

Трубы, стояки и конструкции для нефтяной промышленности часто подвергаются воздействию агрессивных элементов, а конструкции нефтяных и газовых платформ выигрывают от применения алюминия с термическим напылением (TSA). Это делается с помощью процесса дугового или пламенного распыления, при котором расплавленный материал распыляется конусом сжатого воздуха и направляется к трубам. Этот спрей затвердевает при попадании на поверхность, образуя плотное покрытие, которое защищает от коррозии более 20 лет в самых суровых условиях

3. Мосты

По мостам обычно ходит много людей, поэтому идеально подходит металлическое напыление, поскольку оно не только защищает от коррозии, но и продлевает срок службы моста. Процесс пламенного напыления, при котором проволока подается системой приводных роликов через центр пламени кислородно-топливного газа и плавится, идеально подходит для защиты мостов. Доказано, что напыление металла является лучшей защитой от коррозии и может обеспечить защиту на срок до 20 лет до первого технического обслуживания.

Процесс пламенного напыления, при котором проволока подается системой приводных роликов через центр пламени кислородно-топливного газа и плавится, идеально подходит для защиты мостов. Доказано, что напыление металла является лучшей защитой от коррозии и может обеспечить защиту на срок до 20 лет до первого технического обслуживания.

4. Нефтехимические заводы

В нефтехимической промышленности коррозия под изоляцией (CUI) — когда ускоренная коррозия может возникнуть под влажной изоляцией — поглощает значительную часть бюджета на техническое обслуживание. Защищая от CUI, компании могут перейти к системам трубопроводов, не требующим осмотра и обслуживания, и значительно снизить затраты на техническое обслуживание. Напыление металла — идеальное решение для защиты резервуаров нефтеперерабатывающих и технологических установок, резервуаров и металлоконструкций, поскольку доказано, что это очень надежное решение для защиты от CUI.

5. Металлоконструкции

Отель Burj Al Arab в Дубае – одна из самых известных стальных конструкций с металлическим напылением. В общей сложности дуговым напылением было обработано 10 000 м2 стальных конструкций, включая каркас вертолетной площадки, мачту, установленную на крыше, и 6 диагональных опорных раскосов. Алюминиевое покрытие должно защитить Burj Al Arab от коррозии примерно на 15–20 лет, даже в суровых прибрежных условиях, в которых он расположен.

В общей сложности дуговым напылением было обработано 10 000 м2 стальных конструкций, включая каркас вертолетной площадки, мачту, установленную на крыше, и 6 диагональных опорных раскосов. Алюминиевое покрытие должно защитить Burj Al Arab от коррозии примерно на 15–20 лет, даже в суровых прибрежных условиях, в которых он расположен.

Трубы производятся на трубопрокатном стане методом электросварки сопротивлением (ЭПВ) продольного шва. В процессе сварки выделяющееся тепло разрушает внешнее покрытие вокруг зоны сварки. Если шов ERW не защищен, эта область будет подвергаться коррозии. Идеальный способ защитить его — напылить на шов материал, обладающий аналогичными коррозионно-стойкими свойствами. Эта коррозионностойкая труба имеет множество применений, включая бытовую и садовую мебель, каркасы автомобильных сидений, парковочные барьеры, балюстрады и даже выхлопные трубы автомобилей.

7. Баллоны со сжиженным нефтяным газом

Металлическое напыление используется для защиты баллонов со сжиженным нефтяным газом, пропаном или бутаном от коррозии. Газовые баллоны часто восстанавливают, и в рамках этого процесса поверхность баллонов подвергается пескоструйной очистке, чтобы подготовить ее перед опрыскиванием цинком. Баллоны для сжиженного нефтяного газа обычно напыляются методом дугового напыления.

Газовые баллоны часто восстанавливают, и в рамках этого процесса поверхность баллонов подвергается пескоструйной очистке, чтобы подготовить ее перед опрыскиванием цинком. Баллоны для сжиженного нефтяного газа обычно напыляются методом дугового напыления.

8. Архитектурные покрытия

Существует множество творческих решений для архитектурного покрытия для таких вещей, как балконные части, такие как опорные колонны, балконные настилы и изогнутые перила, а также декоративные оконные и дверные рамы. При наружном использовании они будут подвергаться коррозионному воздействию погоды, поэтому их необходимо защищать. Напыление металла идеально подходит для этого, так как при холодном процессе отсутствует риск деформации или зачистки, в отличие от горячего цинкования погружением. Также есть возможность использовать различные покрытия, такие как бронза или медь, в соответствии с общей схемой дизайна.

9. Напыление металла в сравнении с цинкованием

Напыление металла имеет много преимуществ во многих отраслях промышленности, а также является отличной альтернативой горячему цинкованию погружением, которое может вызвать деформацию погружаемых конструкций. Цинкование — это горячий процесс, тогда как напыление металла — холодный процесс. К преимуществам напыления металла относятся: отсутствие деформации под воздействием тепла, что позволяет обрабатывать герметичные полые конструкции без риска взрыва; нет ограничений по размеру; осуществляется на месте; когда оборудование не используется, его можно отключить – экономя деньги.

Цинкование — это горячий процесс, тогда как напыление металла — холодный процесс. К преимуществам напыления металла относятся: отсутствие деформации под воздействием тепла, что позволяет обрабатывать герметичные полые конструкции без риска взрыва; нет ограничений по размеру; осуществляется на месте; когда оборудование не используется, его можно отключить – экономя деньги.

10. Наборы для киноиндустрии и художественные покрытия

Реквизит из полистирола популярен в декорациях киноиндустрии, так как им легко управлять. Чтобы сделать их более прочными, на полистирол напыляют цинк и сталь. Это делает реквизит более прочным и менее подверженным вмятинам при перемещении по съемочной площадке, а также сокращает время художественного оформления. Напыление металла идеально подходит для полистирола, так как расплавленные частицы, образующиеся в процессе дугового напыления, содержат лишь небольшое количество тепловой энергии. Это тепло очень быстро рассеивается при контакте с большой поверхностью полистирола.

Напыление металла пользуется огромным успехом у компании Electro Metal Depositors

Заказчик металлизации, компания Electro Metal Depositors, является большим поклонником напыления металла и говорит, что его клиенты в восторге от результатов.

Депоненты Электро Металла

Компания Electro Metal Depositors, базирующаяся в Олдхэме, Ланкашир, обеспечивает антикоррозионную защиту и защиту поверхности для всех видов оборудования и конструкций, включая турникеты, оборудование для игровых площадок, барьеры безопасности, въездные ворота, дорожные заграждения и декоративные балюстрады. Компания гордится тем, что предлагает поверхностные покрытия, которые обеспечивают защиту от коррозии, прочность и долговечность.

Metallisation поставляет Electro Metal Depositors оборудование для дугового напыления, провода и вспомогательные приспособления для использования во всех своих проектах по напылению металла. Система Metallisation Arc140 представляет собой легкое решение средней производительности как для антикоррозионных покрытий, так и для инженерных покрытий. В основе системы лежит запатентованный синхронный привод, который надежно и точно приводит в движение тросик дозатора и пистолета, позволяя пистолету находиться на расстоянии до 20 м от тросика. Гибкая система привода означает, что в пистолете нет двигателя, в результате чего пистолет стал легким и маневренным, что повышает гибкость системы и снижает утомляемость оператора.

В основе системы лежит запатентованный синхронный привод, который надежно и точно приводит в движение тросик дозатора и пистолета, позволяя пистолету находиться на расстоянии до 20 м от тросика. Гибкая система привода означает, что в пистолете нет двигателя, в результате чего пистолет стал легким и маневренным, что повышает гибкость системы и снижает утомляемость оператора.

Несмотря на то, что Electro Metal Depositors поставляет решения для распыления металла для многих отраслей промышленности и клиентов по всей Великобритании, компания недавно завершила два интересных крупных проекта со своим клиентом, Broughton Controls Ltd. Первым была защита турникетов на входе на ирландский стадион для регби. Турникеты на регбийной площадке вместимостью 50 000 человек будут хорошо использоваться, а значит, они должны быть износостойкими и защищенными от коррозии. Для этого турникеты были оцинкованы металлом и покрыты порошковой краской.

Антикоррозийная защита и защита поверхности

Напыление металла обеспечивает отличное сцепление порошкового покрытия, способствуя долговечности внешнего покрытия. Если порошковое покрытие повреждено, например, заклепками на джинсах или пряжками ремня, спрей металлического цинка вступает в свои права и защищает стальную основу от ржавчины. Ржавчина турникетов и поручней может привести к появлению острых участков, что, очевидно, нежелательно, учитывая количество проходящих людей, а также эстетические проблемы. Комбинация цинка, напыленного металлом, и порошкового покрытия обеспечивает износостойкое антикоррозионное покрытие с гарантией не менее десяти лет.

Если порошковое покрытие повреждено, например, заклепками на джинсах или пряжками ремня, спрей металлического цинка вступает в свои права и защищает стальную основу от ржавчины. Ржавчина турникетов и поручней может привести к появлению острых участков, что, очевидно, нежелательно, учитывая количество проходящих людей, а также эстетические проблемы. Комбинация цинка, напыленного металлом, и порошкового покрытия обеспечивает износостойкое антикоррозионное покрытие с гарантией не менее десяти лет.

Вторым проектом была защита входных турникетов на оборонном объекте в Великобритании. Снова требовалась прочная, износостойкая защита поверхности, которая была обеспечена путем металлического напыления турникетов цинком. На этот раз компания Electro Metal Depositors предоставила своему клиенту гарантию на 20 лет.

Подготовка поверхности для напыления металла

В процессе напыления металла подготовка поверхности очень важна для успешного нанесения окончательного покрытия. Поэтому все поверхности подготовлены пескоструйной обработкой стальной крошкой до степени SA 2.5, что гарантирует, что площадь поверхности готова к приему распыляемых металлических частиц. Electro Metal Depositors стремится к 70-100 микронам цинкового спрея и 70-100 микронам порошкового покрытия, что дает в общей сложности 140-200 микрон защитного покрытия для всех проектов.

Поэтому все поверхности подготовлены пескоструйной обработкой стальной крошкой до степени SA 2.5, что гарантирует, что площадь поверхности готова к приему распыляемых металлических частиц. Electro Metal Depositors стремится к 70-100 микронам цинкового спрея и 70-100 микронам порошкового покрытия, что дает в общей сложности 140-200 микрон защитного покрытия для всех проектов.

Одним из основных преимуществ напыления металла по сравнению с таким процессом, как цинкование, является отсутствие тепловой деформации покрываемых конструкций. Это жизненно важно для защиты декоративных балюстрад, которыми компания занимается на регулярной основе. Эти балюстрады могут быть замысловатыми и тонкими лепными украшениями из металла, которые легко деформируются под воздействием тепла, выделяемого в процессе цинкования.

Вторым ключевым преимуществом металлического напыления перед цинкованием является способность защищать большие конструкции. Цинкование ограничено размером ванн для цинкования и, следовательно, не может использоваться для больших конструкций.