Наддув ДВС. Системы Наддува. Лекция №3

1. Лекция № 3 Наддув ДВС. Системы Наддува (1 час) Токсичность и дымность отработавших газов. Шумоизлучение (1 час)

2. Системы наддува

Задача повышения мощности и крутящего момента двигателя была актуальнавсегда. Мощность двигателя напрямую связана с рабочим объемом цилиндров и

количеством подаваемой в них топливо-воздушной смеси. Т.е., чем больше в

цилиндрах сгорает топлива, тем более высокую мощность развивает силовой агрегат.

Однако самое простое решение — повысить мощность двигателя путем увеличения его

рабочего объема приводит к увеличению габаритов и массы конструкции. Количество

подаваемой рабочей смеси можно поднять за счет увеличения оборотов коленчатого

вала (другими словами, реализовать в цилиндрах за единицу времени большее число

рабочих циклов), но при этом возникнут серьезные проблемы, связанные с ростом

сил инерции и резким увеличением механических нагрузок на детали силового

агрегата, что приведет к снижению ресурса мотора.

Наиболее действенным способом

Наиболее действенным способомв этой ситуации является наддув.

Представим себе такт впуска двигателя внутреннего сгорания: мотор в это время

работает как насос, к тому же весьма неэффективный — на пути воздуха находится

воздушный фильтр, изгибы впускных каналов, в бензиновых моторах — еще и

дроссельная заслонка. Все это, безусловно, снижает наполнение цилиндра. Ну а что

требуется, чтобы его повысить? Поднять давление перед впускным клапаном — тогда

воздуха в цилиндре «поместится» больше. При наддуве улучшается наполнение

цилиндров свежим зарядом, что позволяет сжигать в цилиндрах большее количество

топлива и получать за счет этого более высокую агрегатную мощность двигателя.

3. Классификация наддува ДВС

Агрегатный наддув осуществляется с помощью нагнетателя. Он подразделяется на:

механический наддув, где используется компрессор, приводимый в действие от

коленчатого вала двигателя;

турбонаддув, где компрессор (обычно центробежный) приводится турбиной,

вращаемой выхлопными газами двигателя;

наддув «Comprex», заключающийся в использовании давления отработавших

газов, действующих непосредственно на поток воздуха, подаваемого в двигатель;

электрический

наддув,

где

используется

нагнетатель,

вращаемый

электродвигателем;

комбинированный наддув объединяет несколько схем, как правило, речь идет о

совмещении механического и турбонаддува.

Безагрегатный наддув. К нему относят:

резонансный наддув (иногда называемый инерционным или акустическим),

реализуемый за счёт колебательных явлений в трубопроводах;

динамический наддув (скоростной или пассивный наддув) увеличивает давление

во впускном коллекторе за счет воздухозаборников особой формы при движении с

высокой скоростью;

рефрижерационный наддув достигается испарением в поступающем воздухе

топлива или какой-либо другой горючей жидкости с низкой температурой кипения

и большой теплотой парообразования, на автомобильных ДВС не применяется.

Отметим, что существуют некоторые разногласия в понятиях, и резонансный наддув иногда

называют динамическим. В данной статье мы под динамическим наддувом будем понимать

только увеличение давления на впуске за счет воздухозаборников особой формы.

4. Механический наддув

позволяет легко поднять мощность двигателя. Основнымэлементом в такой системе является нагнетатель, приводимый непосредственно от

коленчатого вала двигателя.

Механический нагнетатель способен закачивать воздух в

Механический нагнетатель способен закачивать воздух вцилиндры при минимальных оборотах и без задержки, увеличивая давления наддува

строго пропорционально оборотам двигателя, что является важным преимуществом

подобной схемы. Однако механический наддув имеет и существенный недостаток –

он отбирает на свою работу часть мощности двигателя.

Все виды механических нагнетателей можно подразделить на объемные («Рутс»,

«Лисхольм» и др.) и центробежные.

5. Нагнетатель типа «Рутс»/«Итон»

Братья Рутс разработали свой нагнетатель еще в 1859 г.Он относится к объёмным роторным шестерённым

машинам для подачи газовых сред. Первоначально он

использовался как вентилятор для проветривания

промышленных помещений. Конструкция его была очень

проста: две вращающиеся в противоположных

направлениях прямозубые «шестерни», помещенные в

общий кожух, перекачивают объемы воздуха от

впускного коллектора до выпускного в пространстве

между своими зубьями и внутренней стенкой корпуса.

В 1949 году другой американский изобретатель – Итон

(Eaton) – усовершенствовал конструкцию: прямозубые

«шестерни» превратились в косозубые роторы, а воздух

стал перемещаться не поперек их осей вращения, а

вдоль. Принцип работы при этом не изменился — воздух

внутри агрегата не сжимается, а просто перекачивается в

другой объем, отсюда и название — объемный

нагнетатель.

Схема работы

нагнетателя типа

«Рутс»/«Итон»

6. Нагнетатель типа «Рутс»/«Итон»

В настоящее время совершенствование нагнетателей данного типа идёт по путиувеличения количества зубьев-лопаток, если первоначально в нагнетателе Итона

было по две лопатки на роторе, то сегодня их число достигло четырёх – «Eaton» TVS».

Увеличение числа лопаток позволяет сгладить основной недостаток нагнетателей типа

«Рутс» – неравномерность подачи воздуха, создающую пульсацию давления. Кроме

того, для тех же целей впускное и выпускное окно компрессора делают треугольным.

Эти конструктивные ухищрения позволяют добиться того, что такие компрессоры

работают достаточно тихо и равномерно.

Компрессоры подобного типа имеют ещё

Компрессоры подобного типа имеют ещёодин существенный недостаток. При выдавливании несжатого воздуха в сжатый в

нагнетательном трубопроводе создается турбулентность, способствующая росту

температуры воздушного заряда, поэтому наряду с обычным ростом температуры от

непосредственно повышения давления происходит дополнительный нагрев. В этой

связи современные нагнетатели данного типа в обязательном порядке оснащаются

интеркулерами.

Нагнетатель «TVS»

7. Нагнетатель типа «Рутс»/«Итон»

Сегодня современные технологические возможности вывели подобныекомпрессоры на очень высокий уровень производительности. Основные

преимущества нагнетателей «Рутс» заключаются в простоте конструкции (малое

количество деталей и малая скорость вращения роторов делают такие нагнетатели

очень долговечными), компактности, эффективности на малых и средних оборотах

двигателя, низком уровне шума по сравнению с центробежными компрессорами.

Механический наддув c нагнетателем «Рутс»/«Итон»

8.

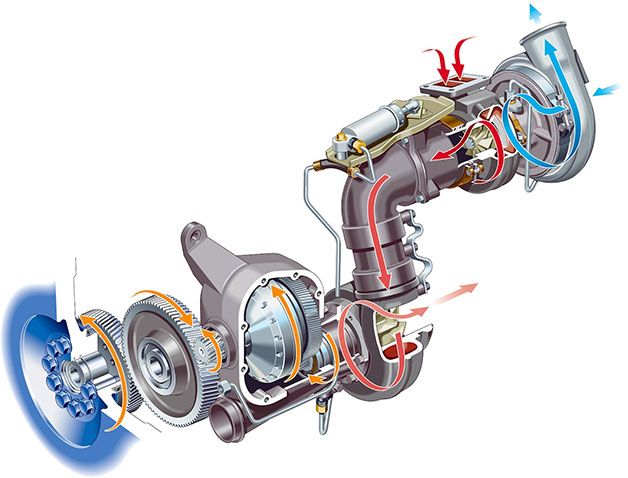

Центробежный нагнетательПодобные нагнетатели получили в настоящее время наибольшее распространение,

Центробежный нагнетательПодобные нагнетатели получили в настоящее время наибольшее распространение,как в виде отдельного приводного компрессора, так и главным образом в составе

турбонаддува.

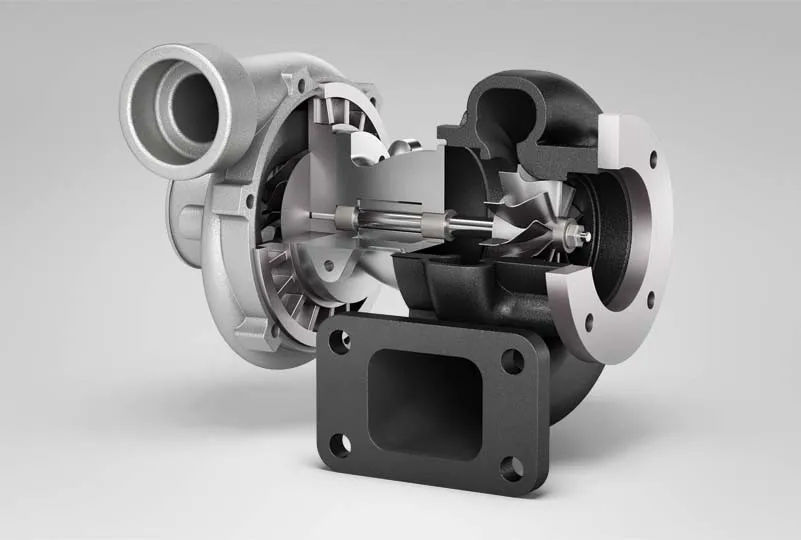

Основная деталь центробежного нагнетателя – рабочее колесо, или крыльчатка. Она

имеет довольно сложную конусообразную форму. Лопатки крыльчатки играют самую

главную роль. От того, насколько правильно они спроектированы и изготовлены,

зависит результирующая эффективность всего нагнетателя. Итак, воздух, пройдя по

сужающемуся воздушному каналу в нагнетатель, попадает на радиальные лопасти

крыльчатки. Лопасти закручивают и отбрасывают его центробежной силой к

периферии кожуха, где имеется диффузор. Зачастую диффузор имеет лопатки (порой

с регулировкой угла атаки), призванные снизить потери давления.

Далее воздух выталкивается в окружной

воздушный туннель (воздухосборник), который

чаще всего имеет улиткообразную форму

(воздухосборник,

описывая

окружность,

постепенно расширяется в диаметре).

Такая

Такаяконструкция создает необходимое давление

воздушного потока на выходе из нагнетателя. Дело

в том, что внутри кольца воздух поначалу движется

быстро, и его давление мало. Однако в конце

улитки русло расширяется, скорость воздушного

потока понижается, а давление увеличивается.

Центробежный нагнетатель

9. Центробежный нагнетатель

В силу самого принципа работы у центробежного нагнетателя есть одинсущественный недостаток. Для эффективной работы крыльчатка должна вращаться не

просто быстро, а очень быстро. Фактически производимое центробежным

компрессором давление пропорционально квадрату скорости крыльчатки. Скорости

могут быть 40 тыс. об/мин и более, а для высоконапорных компрессоров дизелей

они приближаются к 200 тыс. об/мин. И в том случае если привод осуществляется от

двигателя посредством ременной передачи на шкив турбины, шум от такого

устройства довольно сильный. Проблема шумности и ресурса элементов привода

частично снимается введением дополнительного мультипликатора, который снижает

КПД механического нагнетателя.

Высокие рабочие обороты накладывают особые требования на качество

используемых материалов и точность изготовления (учитывая огромные нагрузки от

центробежных сил). К минусам самого принципа нагнетания можно также отнести

некоторую задержку в срабатывании. Как правило, центробежный нагнетатель дает

прибавку в мощности на довольно высоких оборотах двигателя. Сначала давление

нарастает медленно, но затем, с увеличением оборотов, довольно резко возрастает.

Эта особенность делает центробежные нагнетатели наиболее пригодными для тех

случаев, когда более важно поддержание высоких скоростей, а не интенсивность

разгона. Центробежные нагнетатели очень популярны: сравнительно низкая цена и

простота установки способствовали тому, что компрессоры этого типа почти

вытеснили другие, более дорогие и сложные типы, особенно в сфере тюнинга.

Недостатки данного типа нагнетателей известны: повышенные шум и износ,

эффективная прибавка мощности только на высоких оборотах.

10. Нагнетатели типа «Лисхольм»

Винтовой нагнетатель или нагнетатель типа «Лисхольм» («Lysholm»). Компрессорыданного типа иногда используются для увеличения мощности двигателя. Первый в

мире винтовой нагнетатель был изготовлен и запатентован шведским инженером

Альфом Лисхольмом в 1936 г. Он также как и «Рутс» относится к роторным объёмным

нагнетателям. Два ротора с взаимодополняющими профилями захватывая

поступающий воздух, начинают взаимное встречное вращение. Порция воздуха

проталкивается вперед вдоль роторов. Роторы имеют между собой чрезвычайно

малые зазоры — это обеспечивает высокую эффективность и довольно малые потери.

Основное отличие винтового компрессора от объемных роторно-шестеренчатых

нагнетателей – наличие внутреннего сжатия, следовательно, не возникает

дополнительной турбулентности как у рутс-компрессоров. Это обеспечивает им

высокую эффективность нагнетания практически на всей шкале оборотов двигателя.

Для достижения больших значений давления может потребоваться охлаждение

корпуса компрессора.

Схема нагнетателя типа «Лисхольм»

11. Нагнетатели типа «Лисхольм»

Основные плюсы нагнетателей типа «Лисхольм»: высокая эффективность (КПДпорядка 70%), надежность и компактная конструкция. Кроме того, винтовые

компрессоры довольно тихие при правильном проектировании и изготовлении. Здесь

и кроется единственный их минус. Дело в том, что роторы этих компрессоров имеют

очень сложную форму и, как следствие, дороги. По этой причине нагнетатели

«Лисхольм» практически не встречаются в массовом автомобильном производстве.

По той же причине и компаний, производящих эти прогрессивные нагнетатели, не так

много.

Нагнетатель типа «Лисхольм»

12. Нагнетатели типа «Лисхольм»

13. Прочие типы нагнетателей

В 80-х годах прошлого столетия компания «Volkswagen» экспериментировала с довольнонеобычными спиральными нагнетателями. В автомобильном применении они более известны

как «G-Lader». Сейчас это направление компанией VW свернуто.

Идея спирального одноосевого

Идея спирального одноосевогонагнетателя также очень стара. В 1905 году изобретатель Леон Креукс подал заявку на патент.

Первоначально предусмотренный в качестве паровой машины, такой нагнетатель имел два

спиральных витка, расположенных один в другом. В течение десятилетий он совершенствовался

и, в конце концов, превратился из первоначальной четырехструйной машины в восьмиструйную,

которая была оснащена двумя камерами — внутренней и внешней — по обеим сторонам с углом

разворота 180 градусов относительно друг друга. Но тогда о массовом производстве таких

нагнетателей можно было только мечтать, потому что в то время еще отсутствовали

соответствующее технологии и оборудование. Сложность производства заключалась также в том,

что изготовление деталей должно было быть максимально точным, так как любое отклонение в

структуре или качестве поверхности могло привести к значительному снижению КПД. Поэтому в

качестве нагнетательного аппарата для автомобильного двигателя спиральный нагнетатель стал

использоваться очень поздно.

С середины восьмидесятых до 1992 года его серийно использовал

С середины восьмидесятых до 1992 года его серийно использоваллишь «Volkswagen» в моделях «Polo», «Corrado», «Golf» и «Passat». Однако ряд фирм

(преимущественно немецких) продолжают производить такие компрессоры и сегодня.

14. Прочие типы нагнетателей

Также спиральный нагнетатель имеет важные преимущества: высокий КПД (75,9% упрототипов) и низкий уровень шума, хорошее уплотнение (благодаря чему наличие

давления наддува проявлялось уже на малых оборотах) и малые потери на трение.

Поршневые нагнетатели, самая распространенная схема обычных

воздушных компрессоров в настоящее время, в автомобилях не

прижились совсем. А вот на судовых моторах они использовались

достаточно широко. Интересен метод нагнетания подпоршневым

насосом. Здесь в качестве нагнетателя используется сам поршень,

который при движении к НМТ (нижняя мертвая точка)

выталкивает находящийся под ним воздух.

15. Прочие типы нагнетателей

Следует упомянуть незаслуженно забытые в автомобилестроение шиберные, илилопастные, нагнетатели.

Это довольно простые по конструкции и принципу действия

Это довольно простые по конструкции и принципу действиямашины. Цилиндрический корпус имеет два отверстия, как правило, растянутые во

всю длину цилиндра и находящимися на одной его стороне, т. е. не строго друг против

друга. Внутри корпуса находится ротор диаметром примерно в три четверти от

внутреннего диаметра корпуса. Ротор смещен к одной из сторон корпуса, примерно

посредине отверстий. В роторе несколько продольных канавок, в которых находятся

шиберы (лопатки).

Схема

шиберного

нагнетателя

16. Прочие типы нагнетателей

При вращении ротора благодаря заложенному конструкцией эксцентриситету ишиберам, выдвигающимся за счет центробежных сил, воздух сперва всасывается в

одну из долей, образованных парой соседних лопаток, а затем сжимается до момента

подхода к выпускному отверстию.

Будучи качественно изготовленными, такие компрессоры нагнетали довольно

большое давление. В сравнении с рутс-компрессорами они обладали более высоким

КПД, меньше пропускали воздуха, практически не нагревали его и были менее

шумными.

Да и мощности двигателя они отнимали меньше. Хорошо

Да и мощности двигателя они отнимали меньше. Хорошосконструированный шиберный нагнетатель может быть на 50% более

производительным, нежели рутс-компрессор. В силу своей конструкции самой

большой проблемой шиберных машин были высокие фрикционные нагрузки между

шиберами и корпусом. По мере износа КПД компрессора заметно падал из-за

увеличения протечек воздуха. В связи с этой проблемой шиберные компрессоры

делали низкооборотными, но довольно габаритными. Это стало практически

непреодолимой проблемой, и шиберные компрессоры были забыты. В настоящее

время появляются новые материалы и технологии, которые делают вновь

востребованными старые технические решения и конструкции.

17. Турбонаддув

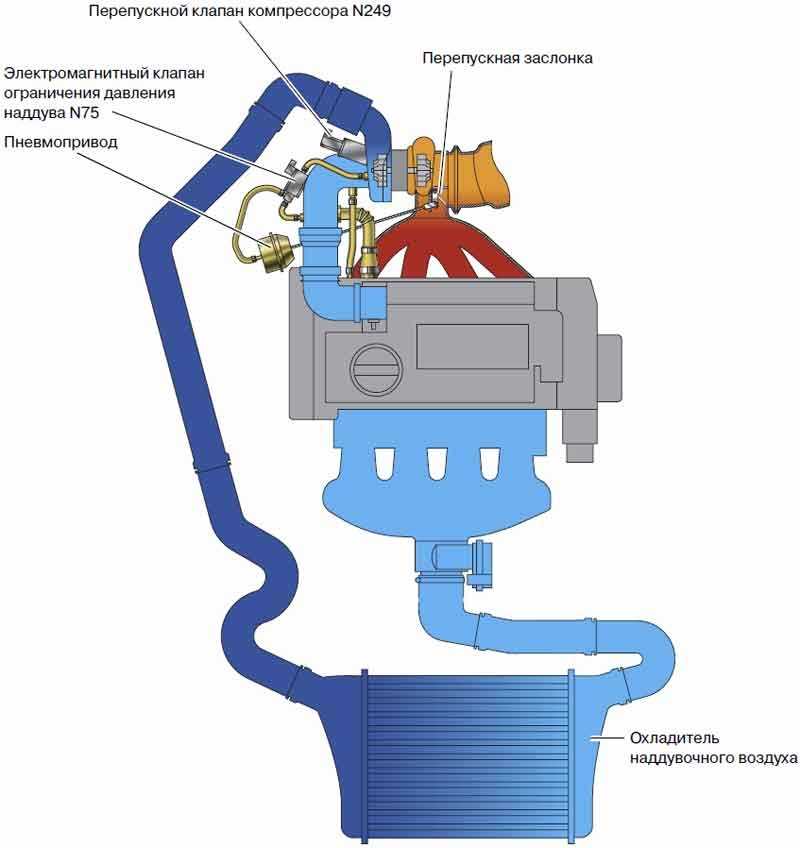

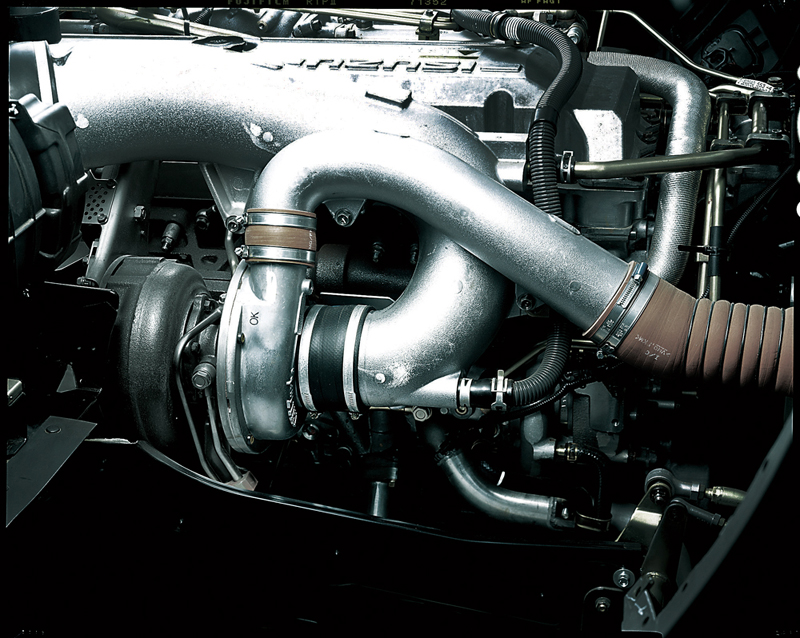

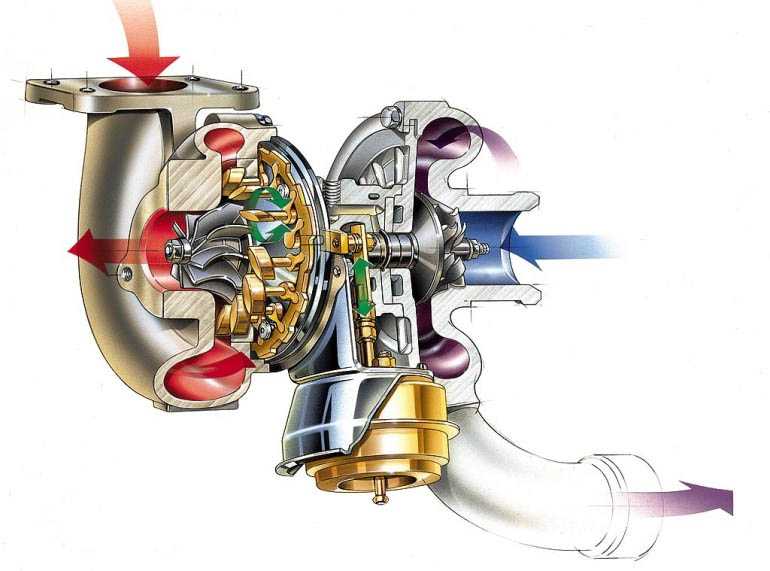

Турбокомпрессор или турбонагнетатель состоит из газовой и компрессорной турбинпосаженных на один вал. Фактически компрессорная часть – это центробежный нагнетатель.

Скорость вращения газовой турбины, благодаря энергии отработавших газов, очень высока (50100 тысяч об/мин).

Компрессор засасывает и сжимает воздух, подающийся затем во впускной

Компрессор засасывает и сжимает воздух, подающийся затем во впускнойтрубопровод для приготовления горючей смеси. Степень сжатия приходится уменьшать и в этом

случае, однако тепловой КПД такого мотора снижается незначительно и, более того, удельный

расход топлива иногда даже падает. При высоком давлении наддува целесообразно охлаждать

воздух после компрессора до поступления в цилиндры. В бензиновых двигателях температура

воздуха в цилиндрах ограничена детонацией. Чем выше жаропрочность лопаток турбины

(предел около 1000 °С) и чем большую температуру раскаленных выхлопных газов выдерживает

этот материал, тем эффективнее работа турбонагнетателя. Нагрев выхлопных газов в дизелях

доходит до 600 °С, а в бензиновых двигателях до 1000 °С, поэтому с точки зрения долговечности

дизельная турбина дает лучшие результаты. Также увеличенный приток воздуха позволяет

дизелю хорошо справляться с обедненными смесями, воспламенение которых при высоких

температурах сжатия не вызывает никаких затруднений.

Кроме того, дизели с турбонаддувом

Кроме того, дизели с турбонаддувомстановятся менее «жесткими» в работе. Однако при быстром и резком увеличении мощности

возникают проблемы. Из-за инерции турбокомпрессора подача воздуха отстает от подачи

топлива, поэтому сначала дизель работает на обогащенной смеси с повышенной дымностью.

Длительность этого периода зависит от момента инерции ротора турбокомпрессора, которую

сводят к минимуму увеличением оборотности при уменьшении диаметра колес турбины.

Схема турбонаддува

18. Турбонаддув

Свои особенности у турбонаддува бензиновых двигателей. Здесь, какправило, экономия топлива достигается переходом на уменьшенный рабочий объем

двигателя (при той же или большей мощности, обеспечиваемой турбонаддувом).

Воспламенение бедных смесей бензина с воздухом происходит с трудом, поэтому

необходимо регулировать количество подаваемого воздуха (а не топлива, как на

дизеле), что особенно важно при высоких частотах вращения, когда компрессор

работает с максимальной производительностью.

Существует множество способов

Существует множество способовограничения подачи воздуха при пиковых режимах. Рассмотрим систему

регулирования «АРС» фирмы «SAAB», в которой для регулирования давления наддува

применена электроника. За давлением наддува следит специальный клапан,

контролирующий поток отработавших газов, идущих через перепускной канал мимо

турбины. Клапан открывается при разрежении во впускном трубопроводе, величина

которого регулируется дросселированием потока воздуха между впускным

трубопроводом и входом в компрессор. Степень разрежения в перепускном клапане

зависит от положения дроссельной заслонки с электроприводом, управляемым

электронным устройством, получающим сигналы датчиков давления наддува,

детонации и частоты вращения. Датчик детонации представляет собой

чувствительный пьезоэлектрический элемент, установленный в блоке цилиндров и

улавливающий детонационные стуки. По сигналу этого датчика ограничивается

разрежение в управляющей камере перепускного клапана.

19. Турбонаддув

Система «АРС» заметно улучшает динамику автомобиля. Например, для быстрогообгона (или разгона) в условиях интенсивного движения двигатель переводится в

режим работы с максимальным давлением наддува. При этом детонация в

относительно холодном, работавшем на частичной нагрузке двигателе не может,

естественно, возникнуть мгновенно. По истечении нескольких секунд, когда

температуры возрастут и начнут проявляться первые тревожные симптомы, по

сигналу датчика детонации управляющее устройство плавно снизит давление

наддува. Применение системы «АРС» при сохранении значений крутящего момента

двигателя по внешней характеристике поднимает степень сжатия с 7,2 до 8,5,

уменьшая давление наддува с 50 до 40 кПа при 6-8% экономии топлива.

20. Турбонаддув

В последнее время совершенствование концепций наддува идет по пути созданиярегулирующих систем для повышения крутящего момента при низких оборотах

двигателя, а также снижения инерционности.

Существует несколько способов

Существует несколько способоврешения данной проблемы:

• применение турбины с изменяемой геометрией;

• использование двух параллельных турбонагнетателей;

• использование двух последовательных турбонагнетателей;

• комбинированный наддув.

Турбина с изменяемой геометрией обеспечивает оптимизацию потока

отработавших газов за счет изменения площади входного канала. Турбины с

изменяемой геометрией нашли широкое применение в турбонаддуве дизельных

двигателей, к примеру турбонаддув двигателя «TDI» от «Volkswagen».

21. Турбонаддув

Система с двумя параллельными турбонагнетателями (система «biturbo»)применяется в основном на мощных V-образных двигателях (по одному на каждый

ряд цилиндров). Принцип работы системы основан на том, что две маленькие

турбины обладают меньшей инерцией, чем одна большая.

22. Турбонаддув

При установке на двигатель двух последовательных турбин (система «twin-turbo»)максимальная производительность системы достигается за счет использования

разных турбонагнетателей на разных оборотах двигателя.

23. Турбонаддув

Комбинированный наддув объединяет механический и турбонаддув. На низкихоборотах коленчатого вала двигателя сжатие воздуха обеспечивает механический

компрессор. С ростом оборотов подхватывает турбонагнетатель, а механический

компрессор отключается. Примером такой системы является двойной наддув

двигателя «TSI» от «Volkswagen».

После отказа от карбюраторов и переходе на электронный впрыск топлива

особенно эффективным стал турбонаддув на бензиновых двигателях. Здесь уже

достигнута впечатляющая топливная экономичность.

В целом же, следует признать, что турбонаддув, увеличивая тепловые и

механические нагрузки, заставляет вводить в конструкцию ряд упрочненных узлов,

усложняющих двигатель как в производстве, так и при техническом обслуживании.

24. Наддув «Comprex»

Также не хотелось оставить без внимания такой интересный способ наддува как«Компрекс» («Comprex»), разработанный фирмой «Браун энд Бовери» (Швейцария)

заключающийся в использовании давления отработавших газов, действующих

непосредственно на поток воздуха, подаваемого в двигатель.

Получаемые при этом

Получаемые при этомпоказатели двигателя такие же, как и в случае использования турбокомпрессора, но

турбина и центробежный нагнетатель, для изготовления и балансировки которых

требуются специальные материалы и высокоточное оборудование, отсутствуют.

25. Наддув «Comprex»

Главная деталь в системе «Компрекс» — это лопастный ротор, вращающийся вкорпусе с частотой вращения, втрое большей частоты вращения коленчатого вала

двигателя. Ротор установлен в корпусе на подшипниках качения и приводится в

движение клиновым или зубчатым ремнем от коленчатого вала. Привод компрессора

типа «Компрекс» потребляет не более 2% мощности двигателя. Агрегат «Компрекс»

не является компрессором в полном смысле слова, поскольку его ротор имеет только

каналы, параллельные оси вращения. Эта система наддува является единственным

выпущенным большой партией нагнетателем с волновым обменником давления. Он,

как и механический нагнетатель, приводится в действие от распределительного вала,

но использует полученную энергию лишь для синхронизации частоты вращения

ротора с частотой вращения распределительного вала двигателя, а сжимает воздух

энергия отработавших газов.

Ротор имеет каналы параллельные оси его вращения,

Ротор имеет каналы параллельные оси его вращения,где поступающий в двигатель воздух сжимается давлением отработавших газов.

Торцовые зазоры ротора гарантируют распределение отработавших газов и воздуха

по каналам ротора. На внешнем контуре ротора расположены радиальные пластины,

имеющие небольшие зазоры с внутренней поверхностью корпуса, благодаря чему

образуются каналы, закрытые с обеих сторон торцовыми крышками.

26. Наддув «Comprex»

В правой крышке имеются окна: а — для подачи отработавших газов от двигателя вкорпус агрегата и г — для отвода отработавших газов из корпуса в выпускной

трубопровод и далее — в атмосферу. В левой крышке имеются окна: б — для подачи

сжатого воздуха в двигатель и д — для подвода свежего воздуха в корпус из впускного

трубопровода е. Перемещение каналов при вращении ротора вызывает их

поочередное соединение с выпускным и впускным трубопроводами двигателя.

При открывании окна а возникает ударная

волна давления, которая со скоростью звука

движется к другому концу выпускного

трубопровода и одновременно направляет в

канал ротора отработавшие газы, не смешивая

их с воздухом.

Когда эта волна давления

Когда эта волна давлениядостигнет

другого

конца

выпускного

трубопровода, откроется окно б и сжатый

отработавшими газами воздух в канале ротора

будет вытолкнут из него в трубопровод в к

двигателю. Однако еще до того, как

отработавшие газы в этом канале ротора

приблизятся к его левому концу, закроется

сначала окно а, а затем окно б, и этот канал

ротора с находящимися в нем под давлением

отработавшими газами с обеих сторон будет

закрыт торцовыми стенками корпуса.

27. Наддув «Comprex»

При дальнейшем вращении ротора этот канал с отработавшими газами подойдет кокну г в выпускной трубопровод и отработавшие газы выйдут в него из канала. При

движении канала мимо окон г выходящие отработавшие газы эжектируют через

окна д свежий воздух, который, заполняя весь канал, обдувает и охлаждает ротор.

Пройдя окна г и д, канал ротора, заполненный свежим воздухом, вновь закрывается с

обеих сторон торцовыми стенками корпуса и, таким образом, готов к следующему

циклу.

Описанный цикл весьма упрощен в сравнении

с происходящим в действительности и

осуществляется лишь в узком диапазоне

частоты вращения двигателя. Здесь кроется

причина того, что известный уже в течение

долгого времени этот способ наддува

практически не применяется в автомобилях.

«Comprex» был серийно использован в

дизельных моделях двух знаменитых марок:

«Opel»

в

2,3-литровом

«Senator»

и

«Mazda»

626»

в

2,0-литровом

четырехцилиндровом моторе. Но «Opel» ставил

компрекс-нагнетатели на свои модели всего год

(до 1986 года), в отличие от компании «Mazda»,

которая поставляла свои двигатели с компрекснаддувом до 1996 года, пока в июне 1997 года

он окончательно не был снят с программы

производства.

28. Наддув «Comprex»

Свое преимущество компрекс-нагнетатель проявляет уже на низких оборотахдвигателя, так как при этом ему вполне достаточно и малого объема отработавших

газов для того, чтобы получить высокую степень сжатия.

В этом и заключается важное

В этом и заключается важноеотличие от турбонагнетателя, количество отработавших газов в котором находится в

прямой зависимости от привода компрессора. Также применение агрегата наддува

«Компрекс» вместо турбокомпрессора снижает шум двигателя, так как он работает

при более низкой частоте вращения.

29. Электрический наддув

Система электрического наддува разрабатывалась фирмой «Controlled PowerTechnologies» (в настоящий момент вошла в состав подразделения силовых агрегатов

компании «Valeo») в течение трех лет.

В отличие от турбонаддува, где центробежный нагнетатель приводят в действие

выхлопные газы, или механического наддува, где нагнетатель связан с коленчатым

валом двигателя, в системах с электрическим наддувом нагнетатель вращается

электромотором. Обычно подобные системы являются комбинированными, так как

использование электрического и турбонаддува совместно даёт существенный

выигрыш, позволяя избежать турбоямы на низких оборотах двигателя.

Система электрического наддува

«Controlled Power Technologies»

Она совмещает в одном устройстве

электрический и турбонагнетатель.

30. Электрический наддув

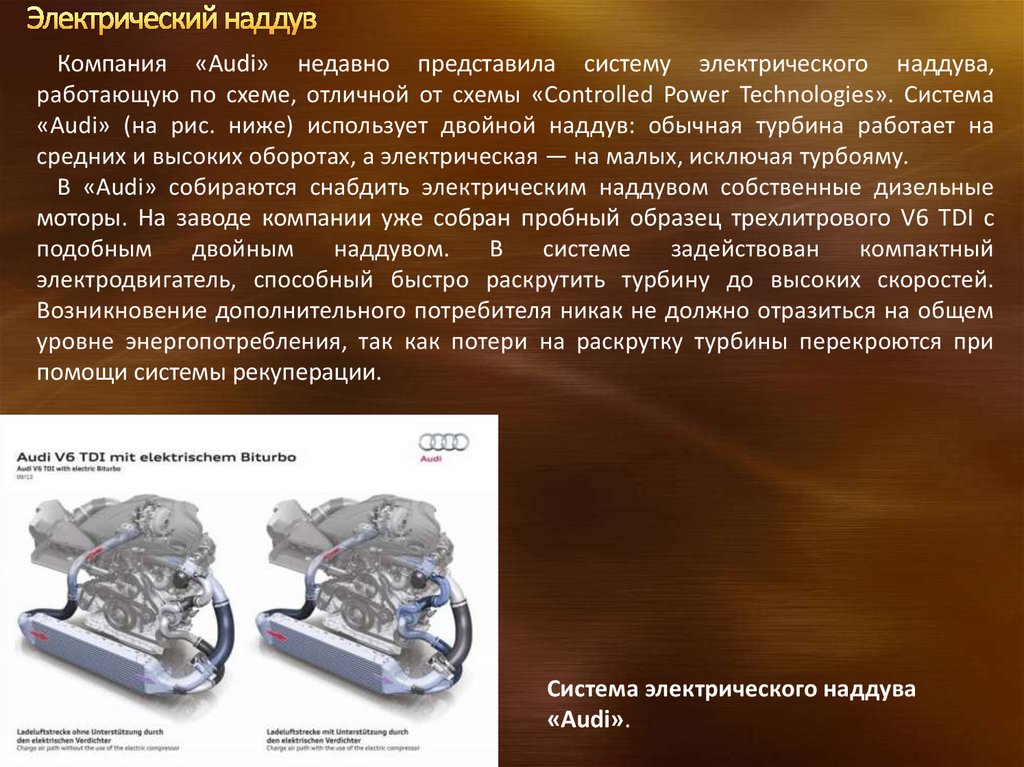

Компания «Audi» недавно представила систему электрического наддува,работающую по схеме, отличной от схемы «Controlled Power Technologies». Система

«Audi» (на рис. ниже) использует двойной наддув: обычная турбина работает на

средних и высоких оборотах, а электрическая — на малых, исключая турбояму.

В «Audi» собираются снабдить электрическим наддувом собственные дизельные

моторы. На заводе компании уже собран пробный образец трехлитрового V6 TDI с

подобным

двойным

наддувом.

В

системе

задействован

компактный

электродвигатель, способный быстро раскрутить турбину до высоких скоростей.

Возникновение дополнительного потребителя никак не должно отразиться на общем

уровне энергопотребления, так как потери на раскрутку турбины перекроются при

помощи системы рекуперации.

Система электрического наддува

«Audi».

31. Электрический наддув

Внимание к электрическому наддуву в последнее время проявляют также компании«Ricardo», «Ford» и «BMW». Последняя недавно получила патент на электротурбину

собственной конструкции, а компания «Ford» работает совместно с «Controlled

Powertrain Technologies» и «Valeo» над трёхцилиндровым двигателем «Hyboost» с

электронаддувом. «Valeo» станет первым поставщиком комплектующих, который

предложит на рынок целый спектр электрических нагнетателей.

На рынке тюнинга существуют и так называемые осевые электрические нагнетатели,

которые, как правило, входят в систему динамического наддува (читайте ниже).

Движение воздуха в них осуществляется в осевом направлении. Один или пара

последовательных либо параллельных вентиляторов с электромоторчиком, будучи

установленными в воздушном тракте, проталкивают воздух вдоль себя назад, в

фильтр или уже после него во впускной коллектор.

Если такая система преодолевает

Если такая система преодолеваетхотя бы сопротивление фильтрующих элементов, эффект уже неплохой.

Система электрического наддува

«Audi».

32. Резонансный наддув (инерционный наддув)

Другое интересное решение, которое фактически не является искусственнымметодом нагнетания воздуха, — система резонансного наддува. Идея основана на том

факте, что приходы волн сжатия к впускному клапану и волн разрежения к

выпускному клапану способствуют продувке и очистке камеры сгорания от

отработавших газов.

Система резонансного наддува

33. Резонансный наддув (инерционный наддув)

В первом случае нужно просто поймать волну сжатия, а именно так ведет себявоздух во впускном коллекторе при работе двигателя: чередование приливов и

отливов. С изменением оборотов амплитуда этих колебаний меняется. И для того,

чтобы поймать волну сжатия, необходимо менять длину впускного коллектора.

Поначалу конструкторы пошли по довольно примитивному по смыслу, но довольно

сложному по воплощению пути: несколько воздуховодов разной длины и клапана,

открывающие тот или иной канал.

В настоящее время эта идея нашла свое логическое

В настоящее время эта идея нашла свое логическоевоплощение в устройствах впускного коллектора переменной длины. Например,

компания «BMW» применяет устройство, которое обеспечивает изменение длины

впускного тракта. Разумеется, это не полноценная замена наддуву, но определенная

выгода от этого есть. Давление наддува, создаваемое за счет колебаний напора

воздушного потока, находится в диапазоне от 5 до 20 миллибар. Для сравнения: с

помощью турбонаддува или механического наддува можно получить значения в

диапазоне между 750 и 1200 миллибар. Плюсом системы резонансного наддува

является то, что энергия мотора на ее привод практически не затрачивается.

34. Резонансный наддув (инерционный наддув)

Во втором случае энергию отработавших газов частично применяют для улучшениянаддува двигателя, используя возникающие колебания их давления уже в выпускном

трубопроводе. Использование колебаний давления состоит в том, что после

открывания клапана в трубопроводе возникает ударная волна давления, со скоростью

звука проходящая до открытого конца трубопровода, отражающаяся от него и

возвращающаяся к клапану в виде волны разрежения.

За время открытого состояния

За время открытого состоянияклапана волна может несколько раз пройти по трубопроводу. При этом важно, чтобы

к фазе закрывания выпускного клапана к нему пришла волна разрежения,

способствующая очистке цилиндра от отработавших газов и продувке его свежим

воздухом. Каждое разветвление трубопровода создает препятствия на пути волн

давления, поэтому наиболее выгодные условия использования колебаний давления

создаются в случае индивидуальных трубопроводов от каждого цилиндра, имеющих

равные длины на участке от головки цилиндра до объединения в общий трубопровод.

35. Динамический наддув (скоростной или пассивный наддув)

Система динамического наддува (также называемого скоростным или пассивнымнаддувом) увеличивает давление на впуске двигателя. Рост давления во впускном

коллекторе достигается за счет воздухозаборников особой формы, которые при

увеличении скорости движения начинают буквально загонять воздух в двигатель.

Заметный эффект от пассивного наддува начинает проявляться при больших

скоростях движения (более 150 км/ч), поэтому на обычных автомобильных двигателях

система динамического наддува встречается крайне редко, но иногда применяется на

спортивных мотоциклах и автомобилях, а также широко используется для наддува

поршневых авиационных двигателей.

Нередко пассивный наддув объединяют с

Нередко пассивный наддув объединяют сдругими видами наддува, делая воздухозаборник соответствующей формы.

36. Динамический наддув (скоростной или пассивный наддув)

На «тюнингованных» автомобилях часто выводят впускной тракт на капот или врешетку радиатора, т. е. в зону максимального давления, чем имитируют систему

динамического наддува (ниже на рисунке приведена подобная система). Почему

имитируют? Потому что пассивный наддув, как уже было написано выше, начинает

работать только на высоких скоростях. Также при подобном «тюнинге» ставят «фильтр

нулевого сопротивления», который плохо справляется с очисткой поступающего

воздуха, что приводит к усиленному износу двигателя.

Динамический наддув

«Тюнинг». Впускной тракт

выведен вместо фары.

37. Динамический наддув (скоростной или пассивный наддув)

Разновидность динамического наддува. Внутри патрубка системы установленакрыльчатка, благодаря инертности (поэтому некоторые и наывают такой наддув

«инерционным») вращения которой возникает завихрение поступающего воздуха, что

обеспечивает его максимально быстрое проникновение в камеры сгорания и более

полное их наполнение топливо-воздушной смесью.

В общем, ерунда полная, на

В общем, ерунда полная, накоторую ведутся горе-тюнеры.

Преимуществом динамического наддува является то, что это самый дешевый способ

относительно остальных.

«Инерционный» наддув

38. Характеристики агрегатов наддува

39. Характеристики агрегатов наддува

40. Промежуточное охлаждение воздуха и его значение

Интеркулер — промежуточный охладитель наддувочного воздуха, представляющийсобой теплообменник (воздуховоздушный, водовоздушный), чаще радиатор для

охлаждения наддувочного воздуха. В основном используется в двигателях с системой

турбонаддува.

Устройство предназначено для извлечения тепла из воздушного потока, который

нагревается при сжатии в компрессоре. Существует много критериев, которыми

руководствуются при создании интеркулера. Основные среди них — это

максимальный отвод тепла, минимальные потери давления наддува, увеличения

инерции

потока.

41. Методы регулирования систем наддува

В силу различия характеристик поршневых и лопаточных машин при увеличениичастоты вращения двигателя частота вращения ротора ТК возрастает в степени

1,3.

..1,5, а это приводит к получению недостаточной величины давления наддува на

..1,5, а это приводит к получению недостаточной величины давления наддува намалых частотах вращения и чрезмерно высокой на больших. В результате на малых

частотах вращения из-за недостатка воздуха снижается мощность, а у дизелей при

отсутствии антикорректора подачи топлива по давлению наддува ухудшается

экономичность и возрастают выбросы сажи. На высоких частотах вращения при

высоком давлении наддува из-за увеличения потерь на трение и газообмен также

ухудшается экономичность и возрастают максимальные давления сгорания, что может

привести к поломке двигателя. Кроме того, поскольку у транспортных двигателей ТК,

как правило, настраивается на промежуточную частоту вращения, на крайних частотах

вращения его КПД снижается, что дополнительно ухудшает экономичность на этих

режимах. потока.

Чтобы обеспечить более благоприятное изменение давления наддува и высокую

экономичность двигателя в широком диапазоне рабочих режимов, применяют

регулирование турбонаддува, при котором различными методами достигают

увеличения давления наддува на малых частотах вращения и (или) уменьшения на

больших.

Желательно также уменьшать давление наддува на малых нагрузках.

Желательно также уменьшать давление наддува на малых нагрузках.Необходимость регулирования турбонаддува возрастает с увеличением номинальной

частоты вращения двигателя и степени его форсирования турбонаддувом.

42. Методы регулирования систем наддува

Регулирование может быть внешним и внутренним. Внешнее регулирование осуществляетсявне ТК. Это может быть дросселирование воздуха или газа на входе и выходе из компрессора и

турбины (позволяет ограничить давление наддува, но при этом заметно ухудшается

экономичность). Можно настраивать ТК на номинальный режим работы двигателя, а на малых

частотах вращения и нагрузках искусственно подкручивать ротор либо струей масла,

подающегося на специальную турбину, либо путем подачи топлива и воздуха в дополнительную

камеру сгорания перед турбиной (система «Гипербар»). На режимах работы двигателя, где

используются такие методы регулирования, ухудшается его экономичность. Применяется также

перепуск части воздуха после компрессора и части газа, минуя турбину.

Последний способ

Последний способрегулирования (рис. 13.2) применяется наиболее широко. Перепуск газа конструктивно прост,

надежен, не приводит к ухудшению экономичности двигателя на режимах, не требующих

регулирования (при закрытом перепускном клапане; рис. 13.3).

Методы внутреннего

Рис. 13.3. Схема перепуска газа: 1 – цилиндр;

2 – мембрана; 3 – пружина; 4 – перепускной

клапан; 5 – турбина; 6 – компрессор

регулирования

турбины:

а – поворотные

лопатки в диффузоре

компрессора и

направляющем

аппарате турбины;

б – подвод газа к

колесу по одному или

двум каналам;

в – поворотный диск с

язычком;

г – поворотные

заслонки на выходе из

входного патрубка

43. Токсичность и дымность отработавших газов.

Влияние нагрузки (а) и частоты вращения (б) на токсичность ОГ четырехтактныхдвигателей

44. Шумность ДВС

Классификация источников шума двигателя внутреннего сгоранияТПА- топливная аппаратура

Наддув двигателя внутреннего сгорания | Тепловые машины жд

- Подробности

- Категория: Инфо

- тяга

Содержание материала

- Тепловые машины жд

- Обратимость термодинамических

- Компрессорные машины

- Конструкции поршневых

- Компрессорные установки

- Лопаточные компрессоры

- Центробежные компрессоры

- Осевые компрессоры

- Сравнение компрессоров

- Вентиляторы

- Органическое топливо

- Смазочные материалы

- Котельные установки

- Топочные устройств

- Конструкции котлов

- Экономайзеры

- Паровые турбины

- Конструкции турбин

- Газотурбинные установки

- Конструкция газотурбинных

- ДВС

- Наддув ДВС

- Топливо для дизелей

- Смесеобразование для дизелей

- Характеристика работы дизелей

- Регулирование частоты

- Двигатели низкого сжатия

- Конструкция двигателей

- Газораспределительный механизм

- Система смазки

- Охлаждение двигателя

- Системы впуска газов

- Проектирование двигателей

Страница 22 из 33

§ 8-6. Наддув двигателя

Наддув двигателя

Наиболее эффективным способом увеличения литровой мощности, получившим широкое распространение, является повышение среднего индикаторного давления с помощью наддува.

Наддувом называется процесс принудительного нагнетания воздуха в цилиндр двигателя с некоторым избыточным давлением с целью увеличения плотности воздуха, заполняющего цилиндр. Это позволяет повысить количество топлива, сжигаемого в цилиндре за один цикл, вследствие чего увеличиваются среднее индикаторное давление и мощность двигателя.

Например, при давлении наддувочного воздуха (1,4-1,6) 105 Н/м2 мощность двигателя при том же рабочем объеме цилиндров и частоте вращения коленчатого вала возрастает в 1,4—1,5 раза. Дальнейшее повышение мощности двигателя достигается повышением давления наддувочного воздуха и уменьшением его температуры.

Воздуходувка может иметь привод от вала двигателя. В первом случае наддув называется газотурбинным, во втором — с механическим приводом.

Схема газотурбинного наддува показана на рис. 8-11. Выпускные газы по трубам 1 поступают на лопатки газовой турбины 2, укрепленной на одном валу с воздуходувкой 3. При вращении колеса турбины в воздуходувке происходит всасывание воздуха и его сжатие до давления, несколько превышающего атмосферное. Сжатый воздух по трубе 4 через впускные клапаны 5 поступает в цилиндр двигателя.

Газотурбинный наддув является саморегулирующимся, так как производительность воздуходувки, соединенной с газовой турбиной, определяется мощностью турбины.

При увеличении внешней нагрузки на двигатель необходимо повышение его мощности; для этого в цилиндр впрыскивается увеличенная доза топлива, сжигание которого требует увеличения количества воздуха. Возрастающие при этом температура и давление выпускных газов повышают частоту вращения колеса турбины, что автоматически увеличивает производительность воздуходувки.

Саморегулируемость газотурбинного наддува является весьма важным положительным качеством.

Саморегулируемость газотурбинного наддува является весьма важным положительным качеством.

Рис. 8-11. Схема устройства газотурбинного наддува

Рис. 8-12. Изменение удельного расхода топлива в зависимости от мощности, развиваемой двигателем

В случае газотурбинного наддува давление отработанных газов в цилиндре в такте выпуска составляет около 1,2 · 10+5 Н/м

Потери на трение при увеличении мощности двигателя повышаются на очень малую величину, поэтому механический к. п. д. двигателя увеличивается, а удельный расход топлива уменьшается (рис. 8-12).

п. д. двигателя увеличивается, а удельный расход топлива уменьшается (рис. 8-12).

Для двухтактного двигателя применение газотурбинного наддува затрудняется из-за условий пуска. В начале пуска выпускные газы имеют низкую температуру и не обладают достаточным количеством тепловой энергии для получения мощности турбины, необходимой для работы воздуходувки. Поэтому в двухтактном двигателе осуществляется наддув с приводом от коленчатого вала двигателя.

Нагнетание воздуха при давлении, не превышающем 1,5 · 106 Н/м2, называется наддувом низкого давления.

Рис. 8-13. Схема наддува с механическим приводом

Для получения наддува повышенного давления до (3-3,6) 105 Н/м2 турбина соединяется с воздуходувкой, сжимающей газ в нескольких ступенях, или же применяется комбинированный наддув с частичным использованием энергии выпускных газов по схеме, показанной на рис.

В этом случае начальное сжатие воздуха осуществляется в газотурбовоздуходувке 1, вторичное — в воздуходувке 2, вал которой соединен через зубчатки 3 с коленчатым валом 4 двигателя. Воздух до поступления в цилиндр охлаждается в теплообменнике 5, установленном непосредственно перед цилиндром или между газотурбовоздуходувкой 1 и приводным нагнетателем 2.

Отечественные дизели имеют абсолютное давление наддува (1,32-3,63) 106 Н/м2.

Влияние наддува на индикаторный процесс двигателя рассматривается в § 8-24.

Количество энергии, вносимой в цилиндр двигателя, определяется теплотой сгорания используемого топлива. Однако только часть теплоты, выделяющейся при сгорании, преобразовывается в полезную механическую работу. Значительная доля ее отводится от двигателя в виде потерь.

Отдельные потери определяются расчетным путем или на основании экспериментальных данных, полученных при испытании двигателя: q1 — теплота, полезно используемая; q2 — теплота, уносимая охлаждающей водой; q3 — теплота, уносимая отработавшими газами;

Рис 8-15. Тепловой баланс двигателя высокого сжатия

потери от химической неполноты сгорания; q5 — остаточный член теплового баланса (радиация, часть потерь на трение).

Сумма теплоты, полезно использованной, и всех потерь равна теплоте сожженного топлива q, поэтому уравнение теплового баланса двигателя записывается в следующем виде:

q = q1 + q2 + q3 + q4 + q5 кДж/кг.

Тепло, полезно использованное . .32—40

Потери с охлаждающей водой . . .33—30

Потери с отработавшими газами . .30—23

Потери от химической неполноты сгорания и прочие потери 5—7

Итого .

. 100

. 100Приведенные цифры относятся к номинальной мощности двигателя, рис. 8-15 показано изменение абсолютной и относительной величин составляющих теплового баланса в зависимости от мощности, развиваемой двигателем.

Устройство газотурбинного наддува является средством частичного использования теплоты отработавших газов. Учитывая значительные потери теплоты с охлаждающей водой и отработавшими газами, принимаются меры к использованию ее в нагревательных устройствах. На тепловозе теплом охлаждающей воды в зимнее время обогревается кабина машиниста.

Крупные стационарные двигатели снабжаются котлами-утилизаторами, в которых используется теплота отработавших газов для получения горячей воды или пара для бытовых и технологических нужд.

- << Назад

- Вперёд >>

- Назад

- Вперёд

Последние публикации

Близкие публикации:

- Подтягивание вагонов

- Использование присадок к маслам на тепловозах

- Применение линейных двигателей

- Автоматическое регулирование мощности

- Автоматическое регулирование температуры воды и масла

© 2009-2022 — lokomo.

Преимущества и недостатки систем импульсного наддува и наддува при постоянном давлении газов перед турбиной

Первоначально преимущества импульсного наддува были столь значительными, что наддув при постоянном давлении газов перед турбиной, за исключением особых случаев, например при последовательном включении механического компрессора и турбонагнетателя, практически не применялся.

Это было связано со сравнительно низкими тогда к. п. д. турбокомпрессоров, а также в связи с низкими степенями наддува, т. е. с низкими давлениями наддува, которые в процессе развития повышались лишь постепенно. Чем выше степень повышения давления в компрессоре и к. п. д. турбокомпрессора, тем большими преимуществами обладает наддув при постоянном давлении газов перед турбиной. В связи с этим в настоящее время этот способ находит все более широкое применение. Сопоставление расчета импульсного наддува и наддува при постоянном давлении газов перед турбиной.

Для двигателя наддув при постоянном давлении газов перед турбиной имеет следующие преимущества.

1. Более простую конструкцию трубопровода и поэтому более дешевый выпускной коллектор, лучшие возможности размещения трубопроводов, особенно при V-образной компоновке двигателя.

2. Меньшую работу, затрачиваемую поршнем на выталкивание газов, так как импульс давления на выпуске быстро уменьшается и не отражается от малого сечения соплового аппарата турбины. Вследствие этого достигается несколько лучший расход топлива при высоких средних эффективных давлениях.

3. Более равномерные параметры наддува независимо от числа цилиндров и более равномерное распределение воздуха по отдельным цилиндрам и при неблагоприятных для импульсного наддува числах цилиндров (5, 7 или 10). Следствием этого является более равномерная тепловая напряженность.

Недостатками системы наддува при постоянном давлении газов перед турбиной для двигателя являются следующие.

1. Равенство между давлением наддува и противодавлением достигается намного позднее, т. е. при более высоком среднем давлении, чем в случае импульсного наддува, вследствие чего при частичных нагрузках имеет место обратный поток газов.

2. Необходимый для продувки перепад давления несколько ниже и на режиме полной мощности, так как здесь давление в выпускном коллекторе во время периода продувки не опускается ниже средней величины, что имеет место при импульсном наддуве. Поэтому подача воздуха в цилиндр (при одинаковом перекрытии клапанов) за счет большего его количества, идущего на продувку, будет меньше.

3. Двигатель обладает худшей приемистостью по двум причинам: а) при частичных нагрузках энергия выпускных газов, подводимая к турбине, меньше из-за отсутствия пиков давления. Заполнение выпускного коллектора большого объема требует большего времени; б) содержание остаточных газов в цилиндре вследствие заброса газов из выпускного коллектора особенно увеличивается при частичных нагрузках и низкой частоте вращения. В связи с этим при заданном давлении наддува уменьшается наполнение цилиндра воздухом, скорее достигается граница дымления и уменьшается избыток мощности, необходимый для разгона.

В связи с этим при заданном давлении наддува уменьшается наполнение цилиндра воздухом, скорее достигается граница дымления и уменьшается избыток мощности, необходимый для разгона.

4. Меньший расход воздуха обусловливает несколько повышенную температуру выпускных газов. Отметим, однако, недостаток часто компенсируется более высоким к. п. д. турбокомпрессора при равномерном подводе газа.

Для турбокомпрессора использование системы наддува с турбиной постоянного давления дает только; преимущества и практически никаких недостатков. К этим преимуществам в основном относятся:

1) большая пропускная способность соплового аппарата турбины, к которому газ подводится при постоянном давлении, вследствие чего турбина имеет меньшие размеры;

2) малое возбуждение колебаний лопаток (колебания тем больше, чем на большее количество подводов разделен газоподводящий корпус турбины) и в связи с этим меньшая вероятность появления поломок лопаток;

3) отсутствие гироскопических моментов, возникающих при импульсном подводе газа и вызывающих нежелательные нагрузки на подшипники;

4) более высокий к. п. д. газовой турбины без импульсного или изменяющегося парциального подвода газа.

п. д. газовой турбины без импульсного или изменяющегося парциального подвода газа.

На рис. 8.5 сравнивается изменение некоторых рабочих параметров 14-цилиндрового V-образного двигателя с импульсным наддувом и с наддувом при постоянном давлении газов перед турбиной. Примечательным является более низкий [примерно па 6 г/(кВт•ч)] расход топлива в случае применения системы наддува при постоянном давлении газов перед турбиной; при этом следует иметь в виду, что при названном числе цилиндров у двигателя особенно сильно проявляются недостатки, присущие импульсному наддуву.

Решающим для применения способа наддува при постоянном давлении газов перед турбиной является ответ на вопрос, приемлема ли худшая приемистость двигателя для данной области его использования. Для автомобильных двигателей, требующих хорошей приемистости, этот способ наддува неблагоприятен, а для судовых рациональность применения наддува при постоянном давлении газов является дискутабельной. Чем меньше отношение мощности двигателя к ускоряемым массам, тем скорее можно пренебречь хорошей приемистостью. При этом время, необходимое для разгона двигателя, играет небольшую роль по сравнению с затратами времени, требуемыми для разгона всей системы.

Чем меньше отношение мощности двигателя к ускоряемым массам, тем скорее можно пренебречь хорошей приемистостью. При этом время, необходимое для разгона двигателя, играет небольшую роль по сравнению с затратами времени, требуемыми для разгона всей системы.

Не случайно наддув при постоянном давлении газов перед турбиной на крупных двухтактных двигателях нашел применение намного раньше и используется значительно чаще, чем на четырехтактных двигателях. Это объясняется следующими обстоятельствами.

1. На двухтактных двигателях преимущество этого способа наддува по сравнению с импульсным сказывается уже при низких значениях среднего эффективного давления.

2. При пуске, на малых нагрузках и низких частотах вращения (т. е. на режимах, где преимущества импульсного наддува неоспоримы) на двухтактных двигателях, как правило, применяется вспомогательное устройство, компенсирующее недостаточную подачу воздуха на этих режимах.

3. На крупных двигателях приводятся в движение и разгоняются большие массы. Этот разгон в большей степени зависит от фактической полной мощности двигателя, чем от времени, затрачиваемого на достижение полной мощности.

Инерционный наддув что это | Хитрости Жизни

Содержание

Наддув — принудительное повышение давления воздуха выше текущего уровня атмосферного в системе впуска двигателя внутреннего сгорания, приводящее к увеличению плотности и массы воздуха в камере сгорания перед тактом рабочего хода, что, согласно правилу стехиометрической горючей смеси для конкретного типа мотора, позволяет сжечь больше топлива, а значит увеличить крутящий момент (и мощность, соответственно) при сравнимой частоте вращения. В широком смысле, повышение удельной/литровой мощности ДВС при текущем уровне атмосферного давления и есть основная цель наддува. Буквальным следствием этой технической особенности стало одно из ранних применений наддува для компенсации высотного падения мощности в авиационных маршевых ДВС.

Также, наддув есть любого рода создание повышенного давления в принципе. Существуют понятия наддува кабин высотных и космических летательных аппаратов для создания подходящих для людей условий, наддува баков гидросистем для предотвращения вспенивания рабочей жидкости и т. д.

Возможен агрегатный наддув и безагрегатный наддув.

Содержание

Агрегатный наддув [ править | править код ]

Под агрегатным подразумевается наддув, создание которого обеспечивается неким агрегатом. Фактически, таковых агрегатов в технике всего три — турбонагнетатель, приводной нагнетатель, нагнетатель с электрическим приводом. Первый работает от энергии выхлопных газов и состоит из газовой турбины и компрессора. Второй работает от непосредственного привода с коленвала двигателя и состоит из механической передачи и компрессора. Третий работает от электропривода и состоит из высокооборотного электромотора и компрессора. Вообще, компрессор входит в состав любого агрегата наддува, вследствие чего, такие термины как турбокомпрессор, приводной компрессор и компрессор с электрическим приводом являются синонимами вышеупомянутым трём и правомерны к использованию. Конструкция компрессора может быть универсальна для любого агрегата, хотя обычно в турбонагнетателе и нагнетателе с электрическим приводом используются лопастные центробежные компрессоры, а в приводном нагнетателе — роторные компрессоры. Сам термин «агрегатный наддув» практически никогда не используется, и таковым в речевом обиходе применительно к

Конструкция компрессора может быть универсальна для любого агрегата, хотя обычно в турбонагнетателе и нагнетателе с электрическим приводом используются лопастные центробежные компрессоры, а в приводном нагнетателе — роторные компрессоры. Сам термин «агрегатный наддув» практически никогда не используется, и таковым в речевом обиходе применительно к

ДВС считается просто любой наддув, если иное не оговорено особо.

Особенность и преимущества агрегатного наддува (турбонаддува, в первую очередь) в том, что таковой позволяет получать сверхвысокие давления на впуске в ДВС — вплоть до 5 Бар — что даёт в итоге примерно кратное давлению наддува повышение удельной мощности на отдельных режимах работы. Всережимного увеличения мощности посредством одного типа агрегата наддува достичь сложно в силу разных причин (либо для этого требуется сильное механическое усложнение конструкции нагнетателя) поэтому часто на ДВС применяются комбинированные системы, состоящие, например, из турбонагнетателя и приводного нагнетателя, или турбонагнетателя и нагнетателя с электрическим приводом.

Также в авиации для компенсации высотного падения мощности маршевых поршневых двигателей на многомоторных самолётах были исторические попытки применения группового агрегатного наддува, обеспечивающего дополнительное снабжение маршевых двигателей воздухом на больших высотах. Основой этой системы был отдельный мотор-компрессор, состоявший из одного двигателя, аналогичного маршевому, и объёмного компрессора, дополненный системой воздуховодов к каждому маршевому двигателю. Пример — тяжёлый бомбардировщик Пе-8.

Агрегатный наддув применяется как на четырёхтактных ДВС, так и на двухтактных ДВС, поршневых и роторно-поршневых, работающих практически по любому термодинамическому циклу (циклу Отто, циклу Дизеля, прочих). Однако к газотурбинным двигателям термин «агрегатного наддува» в русскоязычном инженерно-техническом лексиконе обычно не применяется, несмотря на обязательное наличие компрессора в составе таких двигателей. Важным следствием применения агрегатного наддува является снижение удельного расхода топлива (в граммах на л. с. за час).

с. за час).

Безагрегатный наддув [ править | править код ]

К безагрегатному наддуву относят:

- динамический (ранее называемый инерционным, резонансным, акустическим), при котором эффект достигается за счёт колебательных явлений во впускном и/или выпускном трубопроводах;

- скоростной, применяемый на поршневых авиационных двигателях на высотах больше расчётной и при скоростях более 500 км/ч;

- рефрижерационный, достигаемый испарением в поступающем воздухе топлива или какой-либо другой горючей жидкости с низкой температурой кипения и большой теплотой парообразования.

Всё большее распространение на транспортных двигателях внутреннего сгорания получает динамический наддув, который при несущественных изменениях в конструкции трубопроводов приводит к повышению коэффициента наполнения до η v = 0 , 92 − 0 , 96 <displaystyle eta _=0,92-0,96> в широком диапазоне изменения частоты вращения двигателя. Увеличение η v <displaystyle eta _> при наддуве позволяет форсировать дизель по энергетическим показателям в случае одновременного увеличения цикловой подачи топлива или улучшить экономические показатели при сохранении мощностных (при той же цикловой подаче топлива). Динамический наддув повышает долговечность деталей цилиндро-поршневой группы благодаря более низким тепловым режимам при работе на бедных смесях.

Динамический наддув повышает долговечность деталей цилиндро-поршневой группы благодаря более низким тепловым режимам при работе на бедных смесях.

для настоящих автомобилистов

С уществует два способа повышения мощности двигателя. Первый — повышение объема камеры сгорания. Но в условиях постоянно ужесточающийся экологических требований к двигателям внутреннего сгорания, этот метод в настоящее время практически не используется. Второй метод повышения мощности сводится к принудительному увеличению количества горючей смеси, то есть к наддуву. Поэтому сейчас, наддув является основным средством повышения мощности в современных автомобилях. Вот о том, какими бывают процессы наддува в двигателе, мы и поговорим в этой статье.

Процессы наддува

Мощность двигателя пропорциональна массовому расходу воздуха, который, в свою очередь, пропорционален плотности воздуха. Рабочий объем и частота вращения коленчатого вала двигателя могут быть увеличены за счет предварительного сжатия воздуха перед поступлением его в цилиндры двигателя, т. е. путем так называемого наддува. Коэффициент наддува соответствует увеличению плотности нагнетаемого воздуха по сравнению с атмосферным давлением (в двигателях без наддува воздух поступает под атмосферным давлением).

е. путем так называемого наддува. Коэффициент наддува соответствует увеличению плотности нагнетаемого воздуха по сравнению с атмосферным давлением (в двигателях без наддува воздух поступает под атмосферным давлением).

С точки зрения термодинамики наилучшие результаты могли бы быть получены в процессе изотермического сжатия, однако это технически недостижимо. На практике оптимальным процессом является адиабатическое сжатие; при этом увеличение плотности воздуха сопровождается потерями.

Коэффициент наддува в бензиновых двигателях ограничивается возникновением детонации, а в дизельных двигателях — максимально допустимым пиковым давлением в цилиндре. Поэтому двигатели с наддувом обычно имеют более низкие степени сжатия, чем двигатели без наддува той же мощности.

Динамический наддув

На процессы газообмена оказывает влияние не только установка фаз газораспределения, но и геометрия впускных и выпускных каналов. Движение поршня на такте всасывания при открытии впускного клапана создает волну всасывания, которая отражается от открытого конца впускного трубопровода и возвращается к впускному клапану в виде волны давления. Эти волны давления могут быть использованы Для увеличения массового расхода воздуха на впуске. Кроме геометрии впускного трубопровода интенсивность этого эффекта наддува, основанного на газодинамике, также зависит от величины оборотов двигателя.

Эти волны давления могут быть использованы Для увеличения массового расхода воздуха на впуске. Кроме геометрии впускного трубопровода интенсивность этого эффекта наддува, основанного на газодинамике, также зависит от величины оборотов двигателя.

Инерционный наддув

В системах инерционного наддува каждый цилиндр снабжен отдельным впускным каналом определенной длины, обычно соединяющимся с общей камерой. По этим впускным каналам волны давления могут распространяться независимо друг от друга (рис. «Принцип инерционного наддува» ). Длины отдельных впускных каналов адаптированы к установке фаз газораспределения таким образом, чтобы в желаемом диапазоне оборотов двигателя за счет волны давления, проходящей через открытый впускной клапан, достигалось увеличение массы заряда.

В то время как длина каналов должна быть адаптирована к диапазону оборотов двигателя, диаметры каналов должны быть согласованы с рабочим объемом цилиндра. В системе впуска, показанной на рисунке «Принцип изменения геометрии впускного трубопровода«, возможно переключение между двумя системами каналов различной длины. Переключающий клапан или заслонка закрывается в нижнем диапазоне оборотов двигателя, и всасываемый воздух поступает в цилиндры через более длинные впускные трубопроводы. При высоких оборотах переключающий клапан открыт, и воздух поступает через короткий впускной трубопровод.

Переключающий клапан или заслонка закрывается в нижнем диапазоне оборотов двигателя, и всасываемый воздух поступает в цилиндры через более длинные впускные трубопроводы. При высоких оборотах переключающий клапан открыт, и воздух поступает через короткий впускной трубопровод.

Наддув с использованием специально настроенных впускных каналов (резонансный наддув)

При определенных оборотах двигателя возникает резонанс колебаний газа во впускном трубопроводе, вызванных возвратно поступательным движением поршня, что создает дополнительный эффект наддува.

При таком варианте наддува короткие трубопроводы соединяют группы цилиндров двигателя с резонансными ресиверами с такими же интервалами, как промежутки между вспышками в цилиндрах (рис. «Принцип наддува с использованием специально настроенных впускных каналов» ).

Эти ресиверы сообщаются с атмосферой или общей камерой посредством специально отрегулированных трубок и резонаторов Гельмгольца. Длина и диаметр трубопроводов определяются диапазоном оборотов двигателя, в котором должен возникать эффект дополнительного резонансного наддува (рис. «Повышение коэффициента наполнения цилиндра зарядом при помощи динамического наддува» ).

Длина и диаметр трубопроводов определяются диапазоном оборотов двигателя, в котором должен возникать эффект дополнительного резонансного наддува (рис. «Повышение коэффициента наполнения цилиндра зарядом при помощи динамического наддува» ).

Поскольку эффект динамического наддува зависит от режима работы (величины оборотов) двигателя, изменяемая геометрия впускного трубопровода позволяет получить практически идеальную кривую крутящего момента. Регулируемые системы могут быть реализованы посредством изменения длины впускных каналов за счет переключения между системами каналов различной длины или диаметра, попеременного перекрытия отдельных каналов в системах с несколькими наборами впускных каналов или переключения между различными впускными объемами. Эти переключения могут осуществляться электрическими или электропневматическими клапанами или заслонками.

Механический наддувВ механических системах наддува привод нагнетателя осуществляется непосредственно от двигателя внутреннего сгорания (см. «Нагнетатели» ). При этом нагнетатель и двигатель внутреннего сгорания механически соединены друг с другом. Применяются механические объемные нагнетатели (компрессоры) различных конструкций (нагнетатели Roots, спиральные нагнетатели) и гидрокинетические компрессоры (например, радиальные компрессоры).

«Нагнетатели» ). При этом нагнетатель и двигатель внутреннего сгорания механически соединены друг с другом. Применяются механические объемные нагнетатели (компрессоры) различных конструкций (нагнетатели Roots, спиральные нагнетатели) и гидрокинетические компрессоры (например, радиальные компрессоры).

До настоящего времени коленчатый вал и вал нагнетателя соединяются с фиксированным передаточным отношением. Для привода нагнетателя могут использоваться механические или электромагнитные муфты. Давление наддува регулируется при помощи перепускного устройства с регулирующей заслонкой (регулятора давления наддува).

Преимущества механического наддува:

- Нагнетатель установлен на холодной стороне двигателя;

- Компоненты нагнетателя не оказывают влияния на работу системы выпуска отработавших газов;

- Нагнетатель мгновенно реагирует на изменение нагрузки.

Недостатки механического наддува:

- Мощность, требуемая для привода нагнетателя, отбирается от полезной мощности двигателя, что вызывает повышение расхода топлива;

- Приемлемый уровень шума может быть достигнут только посредством специальных мер;

- Сравнительно большой объем и вес системы;

- Нагнетатель должен быть установлен на уровне приводного ремня

Турбонаддув с использованием отработавших газов

В системах турбонаддува с использованием отработавших газов некоторая часть энергии отработавших газов преобразуется в механическую энергию, необходимую для привода нагнетателя при помощи турбины (турбонагнетателя отработавших газов). Таким образом, этот процесс использует некоторую часть энтальпии, которая на безнаддувных двигателях остается неиспользованной. Однако эти системы вызывают увеличение противодавления отработавших газов. Для сжатия воздуха в таких системах используются исключительно гидрокинетические компрессоры.

Таким образом, этот процесс использует некоторую часть энтальпии, которая на безнаддувных двигателях остается неиспользованной. Однако эти системы вызывают увеличение противодавления отработавших газов. Для сжатия воздуха в таких системах используются исключительно гидрокинетические компрессоры.

Рис. «Сравнение кривых мощности и крутящего момента двигателей без наддува и с турбонаддувом»

Турбонагнетатели отработавших газов обычно применяются для создания высокого давления наддува даже при низких частотах вращения коленчатого вала двигателя. Другими словами, турбина турбонагнетателя рассчитана на среднюю частоту вращения. При этом следует учитывать, что при высоких частотах вращения давление наддува может возрастать до уровней, которые вызовут чрезмерные нагрузки на двигатель. Поэтому турбина снабжается перепускным клапаном, который при определенной частоте вращения начинает пропускать часть потока отработавших газов мимо турбины. При этом энергия этих отработавших газов остается неиспользованной. Значительно более удовлетворительные результаты (т.е. высокое давление наддува в нижнем диапазоне оборотов и в то же время возможность избежать перегрузки в верхнем диапазоне) могут быть получены при использовании турбонагнетателя с изменяемой геометрией турбины (VTG). В этих системах за счет изменения положения направляющих лопаток осуществляется регулирование сечения потока и угла атаки рабочих лопаток (и, таким образом, давления отработавших газов, поступающих на турбину) (см. «Турбонагнетатели»).

При этом энергия этих отработавших газов остается неиспользованной. Значительно более удовлетворительные результаты (т.е. высокое давление наддува в нижнем диапазоне оборотов и в то же время возможность избежать перегрузки в верхнем диапазоне) могут быть получены при использовании турбонагнетателя с изменяемой геометрией турбины (VTG). В этих системах за счет изменения положения направляющих лопаток осуществляется регулирование сечения потока и угла атаки рабочих лопаток (и, таким образом, давления отработавших газов, поступающих на турбину) (см. «Турбонагнетатели»).

Преимущества турбонаддува с использованием отработавших газов:

- Значительное увеличение выходной мощности на литр рабочего объема;

- Значительное снижение расхода топлива по сравнению с двигателями без наддува равной мощности;

- Снижение содержания токсичных продуктов в отработавших газах;

- Сравнительно небольшой занимаемый объем;

- Может быть использован совместно с системами рециркуляции отработавших газов низкого давления.

Недостатки турбонаддува с использованием отработавших газов:

- Установка турбокомпрессора в тракте с «горячими» отработавшими газами требует применения термостойких материалов;

- Повышенная тепловая инерция в системе выпуска отработавших газов;

- Без принятия дополнительных мер сравнительно низкий пусковой крутящий момент в случае установки на двигателях с малым рабочим объемом.

Специальные виды турбонаддува

В электрифицированных системах турбонаддува используется дополнительный электродвигатель, приводящий во вращение турбонагнетатель при отсутствии потока отработавших газов. Преимущество такой системы заключается в обеспечении турбонаддува в переходных режимах работы двигателя и при низких частотах вращения. Эти системы пока что не нашли применения в серийном производстве автомобилей ввиду их большой сложности и высокой потребляемой электрической мощности. Применение электрифицированных систем турбонаддува позволит значительно уменьшить занимаемый системой объем.

Еще один специальный вид турбонаддува — системы турбонаддува с использованием энергии волн сжатия, которые пока что не нашли применения в серийном производстве. Принцип действия основан на отражении волн сжатия во вращающемся секционном роторе (см. «Нагнетатели и турбонагнетатели»). Основным преимуществом является очень высокое быстродействие, обеспечивающее быстрое нарастание крутящего момента в переходных режимах. Однако применение таких систем связано с высокими затратами, а необходимость в отдельном приводе создает проблему нахождения соответствующего свободного пространства.

Диаграмма объемного расхода

Картина зависимости работы нагнетателя от характеристик двигателя наглядно иллюстрируется диаграммой «давление-объемный расход» (рис. «Графики зависимости степени повышения давления в нагнетателе от объемного расхода для объемного нагнетателя с принудительным приводом и турбокомпрессора» ), на которой степень повышения давления в нагнетателе πс соотносится с объемным расходом V.

Особенно иллюстративны графики для недросселированных четырехтактных двигателей (дизельных), поскольку они содержат наклонные прямые линии (характеристики массового расхода двигателей), которые отражают возрастание объемного расхода воздуха по мере того, как степень повышения давления

р1 — давление наружного воздуха

р2 — давление наддува; возрастает при постоянной частоте вращения двигателя.

Диаграмма демонстрирует степень повышения давления при постоянных частотах вращения нагнетателя для нагнетателя с принудительным приводом и турбокомпрессора.

Только механические нагнетатели, у которых производительность пропорциональна их частоте вращения, пригодны для двигателей автомобилей. Это нагнетатели с принудительным приводом конструкции Roots. Турбокомпрессоры с механическим приводом непригодны.

Система рециркуляции отработавших газов

Система внешней рециркуляции отработавших газов (EGR) является эффективным средством снижения температуры в камере сгорания. Горячие отработавшие газы отводятся и охлаждаются в охладителе системы EGR до температуры ниже 150 °С. Затем они смешиваются со свежим воздухом и подаются в камеру сгорания. Уменьшение количества кислорода в свежей смеси и высокая теплоемкость рециркулирующих отработавших газов вследствие наличия в них составляющих Н2O и СO2 приводит к образованию зоны горения, температура в которой, в зависимости от скорости рециркуляции отработавших газов, снижена на несколько сотен градусов Цельсия. Благоприятными эффектами являются снижение содержания в выбросах оксидов азота NOх, а также снижение тепловых потерь и температуры компонентов цилиндра. Основной целью является снижение содержания в отработавших газах токсичных продуктов.

Горячие отработавшие газы отводятся и охлаждаются в охладителе системы EGR до температуры ниже 150 °С. Затем они смешиваются со свежим воздухом и подаются в камеру сгорания. Уменьшение количества кислорода в свежей смеси и высокая теплоемкость рециркулирующих отработавших газов вследствие наличия в них составляющих Н2O и СO2 приводит к образованию зоны горения, температура в которой, в зависимости от скорости рециркуляции отработавших газов, снижена на несколько сотен градусов Цельсия. Благоприятными эффектами являются снижение содержания в выбросах оксидов азота NOх, а также снижение тепловых потерь и температуры компонентов цилиндра. Основной целью является снижение содержания в отработавших газах токсичных продуктов.

Проблема, которую необходимо решить, заключается в транспортировке отработавших газов к стороне впуска свежего воздуха. Системы рециркуляции отработавших газов обычно применяются на двигателях с турбонаддувом. При этом имеют место два различных подхода (рис. «Система рециркуляции отработавших газов (система EGR)» ). В случае системы рециркуляции отработавших газов низкого давления отработавшие газы отбираются после прохождения через турбину, охлаждаются и снова подаются в воздушный компрессор. В случае системы рециркуляции отработавших газов высокого давления, которая, в частности, предотвращает загрязнение компрессора и воздействие на него высоких тепловых нагрузок, рециркуляция отработавших газов осуществляется через сторону высокого давления. При этом между сторонами впуска и выпуска должен поддерживаться надлежащий перепад давления, иначе возникает ухудшение условий протекания цикла заряда. Иногда используются также флаттерные клапаны, т.е. клапаны, воспринимающие пульсации давления и открывающиеся только в случае превышения определенного порога давления на стороне выпуска отработавших газов.

«Система рециркуляции отработавших газов (система EGR)» ). В случае системы рециркуляции отработавших газов низкого давления отработавшие газы отбираются после прохождения через турбину, охлаждаются и снова подаются в воздушный компрессор. В случае системы рециркуляции отработавших газов высокого давления, которая, в частности, предотвращает загрязнение компрессора и воздействие на него высоких тепловых нагрузок, рециркуляция отработавших газов осуществляется через сторону высокого давления. При этом между сторонами впуска и выпуска должен поддерживаться надлежащий перепад давления, иначе возникает ухудшение условий протекания цикла заряда. Иногда используются также флаттерные клапаны, т.е. клапаны, воспринимающие пульсации давления и открывающиеся только в случае превышения определенного порога давления на стороне выпуска отработавших газов.

Системы EGR низкого давления уже нашли применение на легковых и коммерческих автомобилях и продолжают совершенствоваться. Их привлекательными особенностями являются меньший неблагоприятный перепад давления (разность давлений на выходе из турбины и на входе воздушного компрессора). Однако, во избежание загрязнения компрессора такие системы требуют установки впускного фильтра твердых частиц. Следует также отметить более высокие тепловые нагрузки, которым подвергается компрессор.

Их привлекательными особенностями являются меньший неблагоприятный перепад давления (разность давлений на выходе из турбины и на входе воздушного компрессора). Однако, во избежание загрязнения компрессора такие системы требуют установки впускного фильтра твердых частиц. Следует также отметить более высокие тепловые нагрузки, которым подвергается компрессор.

Когда работает поршень по тактам впуск-выпуск, то на моменте