Порядок затяжки головки блока цилиндров уаз 421

Скачать

Головка блока цилиндров двигателя УМЗ-421 общая для всех цилиндров, отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя.

Головка блока цилиндров двигателя УМЗ-421, прокладка головки блока.

Головка блока цилиндров УМЗ-421 крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы. Между головкой и блоком устанавливается прокладка 421.1003020 из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1.5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом 4х20 мм на наружном контуре в сторону картера сцепления. Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Седла и втулки клапанов.

Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки, перед сборкой головка нагревается до температуры 160-175 градусов, а седла охлаждаются примерно до минус 40-45 градусов, при этом седло свободно вставляется в гнездо головки, а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров, втулки — охлажденные. Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

Модификации головок блока цилиндров двигателя УМЗ-421, объем камеры сгорания.

Головки блока цилиндров двигателей, имеющих разные степени сжатия, различаются по объему камер сгорания. Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече зажигания составляет 76-79 см3 для двигателей со степенью сжатия 8.2 и 94-97 см3 для двигателей со степенью сжатия 7.0. Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Головка блока цилиндров имеет несколько модификаций и соответственно различные обозначения. Обозначения и характерные отличия основных комплектаций головок в сборе с клапанами и пружинами, применяющихся на различных модификациях двигателей приведены ниже.

— Головка блока цилиндров 421.1003010-21 для двигателей УМЗ-421-30, 4217-30, 4218-10, 42187-10 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-70 для двигателей УМЗ-4215-30, 42157-30 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-11 для двигателей УМЗ-4215-10, 42157-10, 421, 42101, 42107, 4218, 42181, 42187, 4218-01, 42187-01, 4218-05, 42187-05 — высота корпуса головки 98 мм, предназначена под степень сжатия 7.0. По две пружины на каждом клапане.

Обслуживание головки блока цилиндров двигателя УМЗ-421.

Головка блока цилиндров не требует обслуживания, за исключением очистки от пыли и грязи, и подтяжки резьбовых соединений, так как с течением времени прокладка головки блока цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

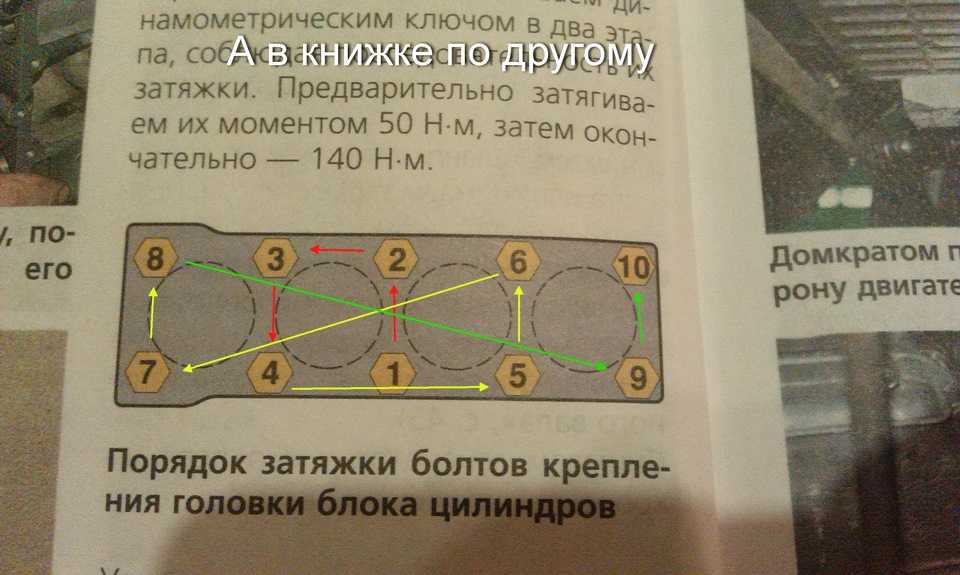

Поэтому после первых 1000 км, по окончании обкатки двигателя, после каждого снятия головки цилиндров и через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку затяжку рекомендуется делать в два приема : предварительно с малым моментом силы 55-6.0 кгсм и окончательную затяжку гаек крепления головки моментом силы 9.0-9.4 кгсм.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости зазоры надо отрегулировать.

Ремонт головки блока цилиндров двигателя УМЗ-421.

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся : коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов. При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом, не должна быть более 0.1 мм. Незначительное коробление головки до 0.3 мм. устраняется шабровкой плоскости по краске. При короблениях превышающих 0.3 мм., плоскость головки, прилегающей к блоку, необходимо фрезеровать. Ремонт резьбовых отверстий аналогичен указанному для блока цилиндров.

Хундай соната снять руль

Киа спортейдж 1 книга по ремонту

|

Наименование соединения |

Момент затяжки, Н·м (кгс·м) |

|

Двигатель ЗМЗ–4062 | |

| Болт крепления крышки коренного подшипника |

100-110 (10,0-11,0) |

| Гайка болта крепления крышек шатунов |

68-75 (6,8-7,5) |

| Болт крепления маховика |

72-80 (7,2-8,0) |

| Болт крепления головки блока цилиндров: | |

| первый этап |

40-60 (4,0-6,0) |

| второй этап |

130-145 (13,0-14,5) |

| Болт крепления крышки распределительного вала |

19-23 (1,9-2,3) |

| Стяжной болт коленчатого вала (храповик) |

104-128 (10,4-12,8) |

| Болт крепления зубчатого колеса распределительного вала |

56-62 (5,6-6,2) |

| Гайка крепления впускной трубы |

29-36 (2,9-3,6) |

| Болт крепления передней крышки головки блока цилиндров |

22-27 (2,2-2,7) |

| Болт крепления шкива водяного насоса |

22-27 (2,2-2,7) |

| Болт крепления водяного насоса |

22-27 (2,2-2,7) |

| Болт крепления зубчатых колес промежуточного вала |

22-27 (2,2-2,7) |

| Гайка крепления ресивера к впускной трубе |

19-23 (1,9-2,3) |

| Гайка крепления выпускного коллектора |

20-25 (2,0-2,5) |

| Болт крепления масляного картера |

12-18 (1,2-1,8) |

| Болт крепления крышки головки блока цилиндров |

5,0-8,0 (0,5-0,8) |

| Болт крепления сальникодержателя |

12-18 (1,2-1,8) |

| Болт крепления топливопровода с форсунками |

5,0-8,0 (0,5-0,8) |

| Болт крепления индуктивных датчиков |

5,0-8,0 (0,5-0,8) |

| Свеча зажигания |

31-38 (3,1-3,8) |

| Болт крепления стартера |

67-75 (6,7-7,5) |

| Гайка крепления кронштейнов генератора |

12-18 (1,2-1,8) |

| Болт крепления нажимного диска сцепления |

20-25 (2,0-2,5) |

| Болт крепления картера сцепления |

42-51 (4,2-5,1) |

| Болт крепления усилителя картера сцепления |

29-36 (2,9-3,6) |

| Болт крепления опоры вилки выключения сцепления |

42-51 (4,2-5,1) |

|

Двигатели ЗМЗ–402 и ЗМЗ–4021 | |

| Болт крепления крышки распределительных шестерен |

11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен |

12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей |

12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров |

85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров |

11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна |

68-75 (6,8-7,5) |

| Гайка крепления маховика |

78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала |

11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) |

170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала |

|

| Болт крепления зубчатого колеса распределительного вала |

55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел |

35-40 (3,5-4,0) |

| Болт крепления крышки коромысел |

4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе |

44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока |

40-56 (4,0-5,6) |

| Гайка крепления масляного картера |

12-15 (1,2-1,5) |

| Гайка крепления масляного насоса |

18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания |

6,0-8,0 (0,6-0,8) |

| Гайка крепления крышки коренного подшипника |

100-110 (10-11) |

| Гайка крепления масляного фильтра |

12-18 (1,2-1,8) |

| Болт крепления топливного насоса |

12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива |

12-18 (1,2-1,8) |

| Гайка крепления водяного насоса |

18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса |

12-18 (1,2-1,8) |

| Болт крепления картера сцепления |

28-36 (2,8-3,6) |

| Гайка крепления картера сцепления |

40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления |

20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора |

44-62 (4,4-6,2) |

| Гайка крепления генератора |

44-56 (4,4-5,6) |

| Свеча зажигания |

30-40 (3,0-4,0) |

| Болт крепления вентилятора |

14-18 (1,4-1,8) |

|

Прочие соединения | |

| Гайка хомута регулировочной трубки рулевой тяги |

15-18 (1,5-1,8) |

| Палец нижнего рычага передней подвески |

180-200 (18-20) |

| Гайка оси верхнего рычага передней подвески | 70-100 (7,0-10,0) |

| Гайка пальца резьбового шарнира |

120-200 (12,0-20,0) |

| Болт и гайка крепления оси верхних рычагов |

44-56 (4,4-5,6) |

| Болт крепления колеса |

100-120 (10-12) |

| Гайка фланца ведущей шестерни заднего моста |

160-200 (16-20) |

| Болт крепления передней подвески к кузову |

125-140 (12,5-14) |

| Гайка крепления механизма рулевого управления |

50-60 (5,0-6,0) |

| Гайка крепления рулевого колеса |

65-75 (6,5-7,5) |

| Гайка крепления сошки механизма рулевого управления |

105-120 (10,5-12) |

| Болт крепления кронштейна маятникового рычага |

50-62 (5,0-6,2) |

| Болт и гайка крепления рулевой колонки к панели приборов |

12-18 (1,2-1,8) |

| Гайка клина рулевого управления |

18-25 (1,8-2,5) |

| Всасывающий штуцер насоса гидроусилителя рулевого управления |

32-40 (3,2-4,0) |

| Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления |

80-100 (8,0-10,0) |

| Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления |

44-62 (4,4-6,2) |

| Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления |

44-62 (4,4-6,2) |

| Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления |

44-62 (4,4-6,2) |

| Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления |

32-40 (3,2-4,0) |

| Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления |

80-100 (8,0-10,0) |

| Болт крепления поворотного кулака, рычага и кронштейна |

80-100 (8,0-10,0) |

| Ограничитель поворота |

80-100 (8,0-10,0) |

| Гайка крепления оси толкателя педалей тормоза и сцепления |

32-36 (3,2-3,6) |

| Болт крепления тормозного щита заднего тормоза |

65-80 (6,5-8,0) |

| Болт крепления скобы переднего тормоза |

110-125 (11,0-12,5) |

| Болт крепления колесного цилиндра заднего тормоза |

8,0-18,0 (0,8-1,8) |

| Гайка крепления регулятора давления задних тормозов |

8,0-18,0 (0,8-1,8) |

| Гайка крепления главного цилиндра тормозов |

24-56 (2,4-5,6) |

| Гайка крепления вакуумного усилителя |

8,0-18,0 (0,8-1,8) |

| Болт крепления шлицевой вилки заднего карданного вала |

50-56 (5,0-5,6) |

| Гайка крепления карданного вала к заднему мосту |

27-30 (2,7-3,0) |

| Гайка крепления поперечины промежуточной опоры к кузову |

27-30 (2,7-3,0) |

| Болт крепления промежуточной опоры к поперечине |

12-18 (1,2-1,8) |

| Гайка крепления коробки передач к картеру сцепления |

50-62 (5,0-6,2) |

|

* Для остальных резьбовых соединений моменты затяжки следующие: | |

|

для М6 — 6–8 Н·м (0,6-0,8 кгс·м) |

для М10 — 28–36 Н·м (2,8-3,6 кгс·м) |

Ремонт ГБЦ УАЗ-3151

К основным ремонтируемым дефектам ГБЦ относятся: коробление плоскости контакта с блоком цилиндров, износ седел и направляющих клапанов

Непрямизна плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной пластине щупом не должно быть более 0,05 мм.

Устранить незначительное коробление головки (до 0,3 мм) зачисткой рубанка по краске. При короблении более 0,3 мм головка должна быть отшлифована.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при правильной работе карбюратора и системы зажигания выявляется по характеристике хлопает из глушителя и карбюратора.

Двигатель работает с перебоями и не развивает полную мощность.

Восстановить герметичность клапанов путем притирки рабочих фасок клапанов до седла.

При наличии раковин, кольцевых выработок или следов на рабочих фасках клапанов и седел, которые невозможно удалить притиркой, шлифовать фаски и затем притирать клапаны к седлам. Замените клапаны с деформированными головками.

Рис. 1. Притирка клапанов

Притирка фасок клапанов пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную с помощью скобы.

Притирку следует производить возвратно-вращательными движениями, при которых клапан поворачивается в одну сторону немного больше, чем в другую.

На время притирки под клапан установить спусковую пружину с небольшой упругостью.

Внутренний диаметр пружины должен быть около 10 мм. Пружина должна немного приподнять клапан над седлом, и при легком нажатии клапан должен сесть на седло.

Прибор соединяется с клапаном с помощью резиновой присоски, как показано на рис. 2.

Для лучшего прилегания присоски к клапану их поверхности должны быть сухими и чистыми.

Для ускорения притирки используйте притирочную пасту, состоящую из одной части микропорошка М20 и двух частей моторного масла.

Тщательно перемешать перед использованием.

Притирка до появления равномерной матовой фаски на рабочих поверхностях седла и тарелки клапана по всей окружности.

Ближе к концу притирки уменьшить количество микропорошка в притирочной пасте.

Торцевая притирка только чистым маслом. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется использовать шлифовальные станки типа Р-108 или ОПР-1841 ГАРО.

При этом зажать шток клапана в центрирующем патроне передней бабки, который устанавливается под углом 44°30′ к рабочей поверхности точильного камня.

Уменьшение угла наклона головки клапана на 30 футов по сравнению с углом наклона седла ускоряет приработку и улучшает герметичность клапана.

При шлифовке снимите с головки клапана минимальное количество металла.

Высота цилиндрического пояска рабочей фаски клапанной тарелки после притирки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно штока — в пределах 0,03 мм от суммарных показаний индикатора.

Биение штока клапана — не более 0,02 мм. Заменить клапаны с большим биением на новые.

Не перетачивайте стержни клапанов на меньший размер, так как потребуется изготовление новых сухарей для пружин клапанов.

Рис. 2. Шлифовальный станок для седел клапанов

Срежьте фаски на седлах под углом 45°, коаксиально отверстию во втулке. Ширина фаски должна быть 1,6–2,4 мм.

Рекомендуется использовать инструмент, показанный на рис. 2.

Отшлифуйте седло без притирочной пасты или масла, пока камень не покроет всю рабочую поверхность.

После черновой обработки замените камень на более мелкий и закончите шлифовку седла.

Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм.

Замените изношенные седла новыми.

Запасные части поставляются с седлами клапанов, имеющими наружный диаметр больше номинального на 0,25 мм.

Снимите изношенные седла с головки с помощью зенковки.

После снятия седел расточить головку с гнездом для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,25 мм.

Перед прессовкой сидений нагрейте головку блока цилиндров до 170°C и охладите сидения сухим льдом.

Быстро запрессуйте фитинг, не допуская нагрева седла. Охлажденная голова плотно охватывает седла.

Для увеличения прочности седла загерметизируйте наружный диаметр седла плоской оправкой, чтобы заполнить скос седла.

Затем отшлифуйте до нужного размера и притрите.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их соединении превышает 0,25 мм, то восстановить герметичность клапана можно только после замены клапана и его втулки.

Клапаны номинальных размеров поставляются в качестве запасных частей, а направляющие втулки поставляются с уменьшенным на 0,3 мм внутренним диаметром для последующей их рассверловки до окончательного размера после запрессовки в головку блока цилиндров.

Запрессованные втулки рассверлить до диаметра 9+0,022 мм.

Стержень впускного клапана имеет диаметр 9 -0,050 -0,075 мм, выпускной клапан 9 -0,075 -0,095 мм, поэтому зазоры между штоками впускных и выпускных клапанов и втулками должны быть 0,050-0,097 мм и 0,075-0,117 мм соответственно.

Рис. 3. Выбивание втулок клапанов: А — закалить указанную поверхность

Выпрессовать изношенные направляющие втулки из головки блока цилиндров с помощью выколотки, показанной на рис. 3.

Надавите на новую втулку со стороны коромысла с помощью того же выколотки, пока она не упрется в стопорное кольцо на втулке.

В этом случае, как и при запрессовке седел клапанов, головку блока цилиндров нагреть до температуры 170°С, а гильзу охладить сухим льдом.

После замены втулок клапанов отшлифуйте седла (центрируя отверстия во втулках), а затем притрите к ним клапаны.

После притирки седел и притирки клапанов тщательно промойте все каналы и места, куда мог попасть абразив, и продуйте сжатым воздухом.

Втулки клапанов — металлокерамические, пористые.

После отделки и мытья пропитать их маслом. Для этого вставьте в каждый рукав войлочный фитиль, пропитанный веретенным маслом, на несколько часов.

Перед сборкой смажьте стержни клапанов тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитового препарата и трех частей моторного масла.

Замена пружин клапанов

Возможными неисправностями пружин клапанов, проявляющимися в процессе эксплуатации, могут быть: снижение эластичности, обрывы или трещины в витках.

Проверить упругость клапанных пружин при разборке клапанного механизма.

Усилие, необходимое для сжатия новой пружины клапана высотой до 46 мм, должно быть 267–310 Н (27,3–31,7 кгс), а до 37 мм – 686–784 Н (70–80 кгс).

Если усилие сжатия пружины до высоты 46 мм менее 235 Н (24 кгс), а до 37 мм менее 558,6 Н (57 кгс), то такую пружину заменить на новую.

Пружины с разрывами, трещинами и следами коррозии заменить на новые.

Замена толкателей

Направляющие отверстия в блоке для толкателей немного изнашиваются, поэтому восстановите номинальный зазор в этом сопряжении заменой изношенных толкателей.

В качестве запасных частей поставляются толкатели только номинального размера.

Подобрать толкатели к отверстиям с зазором 0,040–0,015 мм.

Толкатели в зависимости от величины наружного диаметра делятся на две группы и маркируются клеймением: № 1 — при диаметре толкателя 25 -0,008 -0,015 мм и № 2 — при диаметре толкателя 25 -0,015 -0,022 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственным весом в гнездо блока и легко в нем поворачиваться.

Заменить толкатели при радиальных задирах, износе или выкрашивании рабочей поверхности на торцах пластин.

Рис. 4. Порядок затяжки гаек головки блока цилиндров

Подтягивать гайки головки блока цилиндров следует после обкатки автомобиля, через 1000 км пробега и после каждого снятия головки.

Затягивать гайки только на холодном двигателе в последовательности, указанной на рис. 4 в два приема.

Окончательный момент затяжки 71,5–76,5 Нм (7,3–7,8 кгс·м). При необходимости очистите головку цилиндров, днища поршней и впускные клапаны.

На исправном, неизношенном двигателе при использовании качественного топлива и масла и соблюдении надлежащего теплового режима нагар небольшой.

При износе двигателя, особенно его поршневых колец, в камеры сгорания попадает много масла и образуется большой слой нагара.

Наличие нагара определяется по повышенной детонации, перегреву, падению мощности и увеличению расхода топлива.

При появлении этих признаков снимите головку блока цилиндров и удалите нагар металлическими скребками и щетками.

Не допускайте попадания нагара в зазор между головками поршней и цилиндрами.

Если двигатель работал на этилированном бензине, предварительно смочите уголь керосином для предотвращения возможности вдыхания токсичной пыли во время очистки.

Снятие и ремонт ГБЦ двигателя УАЗ-3151, -31512, -31514, -31519

Снимаем ГБЦ для замены прокладки между головкой и блоком цилиндров, а также для ремонта

Подготовка автомобиля к выполнению задания

Слив охлаждающей жидкости из системы охлаждения двигателя

Снять карбюратор

Снять промежуточный рычаг с тягами управления карбюратором

Отсоединить шланг вакуумного усилителя тормозов

Отсоединить выпускную трубу от выпускного коллектора

Отсоединить шланг от крана отопителя

Снять наконечники высоковольтные провода от свечей зажигания

Снять ремень привода со шкива насоса усилителя тормозов

Ключом на 13 отвернуть заднюю гайку крепления кронштейна насоса ГУР

Ключом на 17 отвернуть две гайки переднего крепления

Снять кронштейн вместе с помпой

Отсоединить наконечник провода от датчика указателя температуры и индикатора перегрева охлаждающей жидкости

Снять верхний радиатор шланг

Отсоединить шланги от корпуса термостата

Снять ось коромысла и вынуть толкатели

Головкой на 17 в обратной последовательности затяжки равномерно отвернуть гайки крепления ГБЦ

Снимите монтажный кронштейн с корпусом воздушного фильтра из шпильки

Снимите монтажный глаз

Снимите головку цилиндра

Снимите прокладку цилиндра и тщательно очистите

, используя ARLIND и щупом проверяем ровность головки блока.