Лак по металлу ACRYL 2K LS143

Двухкомпонентный акриловый лак для металла и пластика с прямой адгезией к поверхности. Акриловая лак ACRYL 2K LS143 применяется для окраски любых промышленных объектов, имеющих металлические и пластиковые поверхности. Лак по металлу и пластику ACRYL 2K LS143 может использоваться для окраски стекла, различных видов цветных металлов и пластиков, а так же при химической металлизации как адгезив и поверхностный лак для хромирования любых поверхностей с целью улучшения их декоративных свойств.

Тип продукта: лак акриловый

Цвет: прозрачный-колеруемый

Производитель: LECHLER (Италия)

Прямая адгезия к пластику

Двухкомпонентный продукт

Высокий сухой остаток

Уровень блеска 90-100

Разбавление: 4 к 1

Рекомендуемая толщина слоя: 30 мкм

icsspb.ru

Составы адгезионных лаков с наполнителем для нанесения на поверхность пластмасс перед металлизацией

Для полихлорвинила и триацетатного целлулоида: наполнитель тот же 100 г, пленкообразователь (смола СВХ-49) 80 г, дибутилфталат 15 г, ацетон 100 г, толуол 300 г, бутилацетат 100 г. Для целлулоида и дерева: наполнитель тот же 100 г, пленкообразователь (10%-ный раствор нитроколлодия) 160 г, дибутилфталат 16 г, растворитель № 647 300 г.

В табл. 1 приведены составы адгезионных лаков для нанесения на различные материалы.

Помол адгезионного состава производится в шаровой мельнице с применением стальных шаров. Время помола 60 ч. После помола смесь разбавляют соответствующим растворителем до вязкости 20-25 с по воронке ВЗ-3.

1. Составы адгезионных лаков с наполнителем для нанесения на поверхность пластмасс перед металлизацией

|

Материал |

Компоненты лака, % |

|||

|

изделия |

Связующее |

Пластификатор |

Наполнитель |

Растворитель |

|

Полихлорвинил, триацетат, лавсан, гетинакс, стеклопластик |

Смола СВХ-40 10 Коллоксилин 3,5 Полиэфирная смола 15 Эпоксидный клей или БФ 30 |

Дибутилфталат 2,5 |

30 |

№ 4 57,5 |

|

Целлулоид, дерево Капрон, лавсан, полиамид Фарфор, кварц |

То же 3,5 |

23 20 30 |

№ 647 70 Хлорированные углеводороды 65 Спирты, кетоны 40 |

|

Адгезионные слои наносят на такие пластмассы, которые не могут металли- зоваться непосредственно, например на лавсан. Адгезионный слой может ухудшать электрические свойства основного материала и более легко подвергаться старению, и поэтому непосредственная металлизация диэлектрика является предпочтительной.

После того как поверхность диэлектрика или адгезионного слоя заматиро- вана, т. е. на ней создана требуемая шероховатость, его обезжиривают, проводят сенсибилизацию и активирование.

В общем виде процесс химической подготовки поверхности пластмасс к металлизации сводится к следующему.

Поступающие на металлизацию детали вначале обезжиривают в слабом щелочном растворе состава: натрий углекислый Na2C0312H20 20 г/л, тринатрий- фосфат Na2P04-12H20 20 г/л, вспомогательные средства ОП-7 или ОП-10 3 г/л или жидкость «Прогресс» 20 мл/л. Температура раствора 50-60 °С, время обезжиривания 5-7 мин.

reductory.ru

виды и особенности различных технологий

Металлизация пластика, которая выполняется преимущественно электрохимическим методом, позволяет значительно усилить устойчивость полимерных материалов к механическим повреждениям, воздействию высокой влажности и повышенной температуры. Немаловажным является и то, что изделия, для изготовления которых был использован металлизированный пластик, весят значительно меньше, чем аналогичные детали из чистого металла.

Хромированный пластиковые детали автомобиля — распространенный пример металлизации пластмассы

Химическая металлизация пластмасс активно используется для производства световых фильтров, катализаторов, печатных плат, заготовок для дальнейшей гальванизации, а также многого другого.

Как выполняется металлизация изделий из пластика

Такие разнородные материалы, как металл и пластик, имеют различные коэффициенты теплового расширения. В связи с этим при нанесении слоя металла на полимерный материал не избежать возникновения внутренних напряжений, стабилизировать которые позволяет подслойная поверхность. Для ее создания обычно используют медь. Когда предварительное меднение пластикового изделия выполнено, на него наносится финишный слой никеля или хрома.

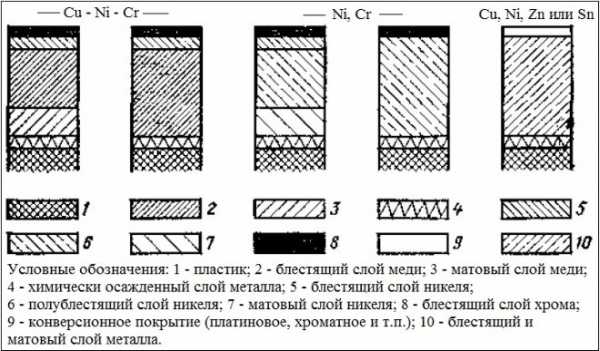

Структура покрытия, полученного в результате металлизации пластика, может формироваться из нескольких слоев, в качестве которых могут выступать:

- блестящий медный слой;

- медный слой с матовой поверхностью;

- полублестящий никелевый слой;

- никелевый слой с блеском;

- никелевый слой с матовой поверхностью;

- конверсионный слой.

Типы наносимых на пластик многослойных гальванических покрытий

Наносимый на пластиковое изделие металлизированный слой может иметь не только различную структуру, но и различные декоративные характеристики. Так, это может быть покрытие велюрового, блестящего, осветленного, патинированного, черненого и других типов. Выполняют металлизацию пластика не только для улучшения его декоративных характеристик, но также для того, чтобы продлить срок его эксплуатации. В частности, никель, нанесенный на пластиковое изделие, обжимает его поверхность, тем самым способствуя ее укреплению.

В зависимости от того, для чего осуществляют металлизацию пластика, выполняют ее с применением электролитических растворов различного типа. Такими растворами могут быть:

- электролиты для выполнения блестящего меднения;

- электролитические растворы для покрытия поверхности пластиковых изделий никелем;

- растворы, при помощи которых создаются покрытия с вкраплением твердых частиц, или покрытия велюрового типа.

Никелированные гальваническим способом детали

Металлизировать пластиковое изделие можно не только хромом и никелем, но и цинком и оловом. При помощи пленок из данных металлов, наносимых на пластиковую поверхность после ее пассивирования, обрабатываемая деталь защищается от негативного воздействия повышенной влажности и образования налета.

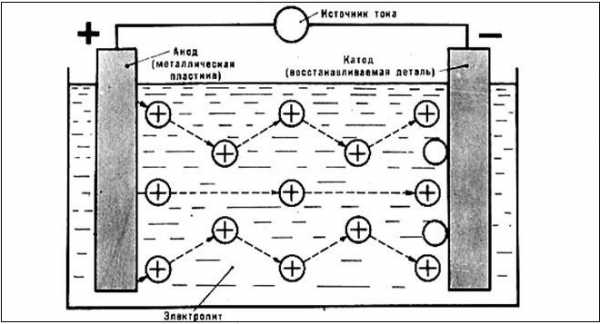

Поскольку металлический подслой, создаваемый на пластиковой поверхности, отличается не слишком высокой электропроводностью, процедуру электрохимической металлизации пластика проводят с использованием тока небольшой плотности (0,5–1 А/дм2

). Если применять ток более высокой плотности, это приведет к возникновению биполярного эффекта, что в свою очередь вызовет растворение подслоя в том месте, где изделие соединено с проводом, подводящим к нему электрический ток. Чтобы не столкнуться с таким негативным явлением, на сформированный подслой наносят дополнительный слой меди или никеля, причем делается это с использованием тока небольшой плотности. Последующую металлизацию пластика выполняют на обычных режимах.Особенности нанесения металлических покрытий методом гальваники

Металлизацию пластика с помощью гальванического способа проводят в достаточно плотных электролитических растворах. Устойчивое положение обрабатываемым изделиям, находящимся в таких растворах, обеспечивают подвешиванием специальных утяжелителей.

Схема нанесения гальванического покрытия

Чтобы сформировать на поверхности пластикового изделия качественное гальваническое покрытие, необходимо также большее количество контактов, через которые на подслой обрабатываемой детали подается электроток. Перед металлизацией пластика надо выполнить несколько достаточно сложных процедур, которые обеспечат хорошую адгезию пластика с наносимым металлизированным слоем.

Сущность адгезии и влияющие на нее факторы

Адгезия, как известно, является характеристикой качества сцепления разнородных материалов между собой. Чтобы сцепление между пластиковой основой и металлическим покрытием было качественным, прочность покрытия на отслаивание должна соответствовать 0,8–1,5 кН/м, а на разрыв – 14 МПа. Современные технологические методы металлизации пластика позволяют добиваться адгезии, величина которой доходит до 14 кН/м.

На сегодняшний день не существует ни одной теории, которая бы могла точно объяснить все нюансы сцепления разнородных материалов между собой. Если ориентироваться на химическую природу адгезии, то она возникает вследствие химических взаимосвязей разнородных материалов. В частности, при металлизации полимерных материалов такие связи появляются между функционально активными группами, имеющимися на поверхности пластика, и наносимым на нее металлом.

Виды разрушений адгезионных соединений

Существует и молекулярная теория, согласно которой адгезия между разнородными материалами возникает вследствие того, что на межфазной поверхности присутствуют межмолекулярные силы, которые и способствуют сцеплению. По этой же теории, адгезия определяется взаимодействием двух полюсов или возникновением водородных связей между разнородными материалами.

Согласно электрической теории, причиной адгезии является двойной электрический слой, появляющийся при взаимодействии пары тел. В таком слое, который не дает телам отходить друг от друга, формируются электростатические силы притяжения положительных и отрицательных зарядов.

Наиболее признанной среди специалистов является диффузная теория, согласно которой адгезия возникает вследствие формирования межмолекулярных связей между разнородными материалами. В результате на границе соприкосновения двух материалов формируется новый промежуточный слой, и такая граница фактически стирается.

Существует еще и механическая теория, которая объясняет, что адгезия возникает вследствие анкерного сцепления между выступающими частями наносимого покрытия и углублениями в основном материале. В результате такого сцепления образуются так называемые механические замки, которые и обеспечивают адгезию.

Для прочного осаждения металла необходима благоприятная структура поверхности пластика

На качество адгезии при металлизации пластика оказывает влияние целый ряд параметров, к которым следует отнести:

- прочность пластика;

- наличие и количество химически активных групп на поверхности пластика;

- наличие промоторов – стимуляторов адгезии, в качестве которых могут выступать пластификаторы, соединения олова и хрома;

- отсутствие антипромоторов – элементов, которые могут не только ухудшить качество промежуточного слоя, но даже разрушить его;

- структура наносимого металла;

- режимы выполнения металлизации.

Цели металлизации пластмасс

Вакуумный метод

Вакуумная металлизация пластмасс используется для того, чтобы нанести на них нихром или алюминий. Для практической реализации такой технологии, как уже понятно из ее названия, необходима специальная камера, в которой создается вакуум. Наиболее активно вакуумную металлизацию пластика применяют для обработки автомобильных деталей, сантехнических и осветительных приборов, пластиковой фурнитуры различного назначения.

Нанесенному таким образом металлизированному покрытию придают высокую твердость и устойчивость к воздействию повышенной влажности, используя специальные лакокрасочные составы.

Как выполнить металлизацию пластика в домашних условиях

Металлизированный пластик можно получить и в домашних условиях. Для этого применяют несколько распространенных методик. Наиболее популярная и доступная из них – химическая, для ее реализации не потребуется специальное оборудование. При помощи данной технологии на поверхность пластика можно нанести тонкий слой меди или серебра, что придаст готовому изделию исключительную декоративность.

Вне зависимости от выбранного способа металлизации обрабатываемую деталь следует очистить от механических загрязнений

Меднение пластика

Металлизацию пластика при помощи меди выполняют в несколько этапов.

- Тщательное ошкуривание поверхности, в процессе которого с нее необходимо удалить все выпуклости и другие дефекты. После ошкуривания изделие необходимо обработать абразивным порошком.

- Обезжиривание поверхности. Изделия, изготовленные из полиакрилатов, обезжириваются перед металлизацией в растворе каустической соды, в который деталь помещается на сутки. Для обезжиривания полиамидных материалов используется обычный бензин.

- Промывка обезжиренного изделия в дистиллированной воде.

- Сенсибилизация – процесс формирования на пластике пленки из гидроокиси олова. Для этого изделие на минуту помещают в полупроцентный раствор хлористого олова, на литр которого добавляют 40 граммов соляной кислоты.

- Активация поверхности, для которой изделие на 3–4 минуты помещают в раствор азотнокислого серебра.

- После активации изделие на 60 минут погружают в раствор для металлизации, состоящий из следующих компонентов: карбоната меди (200 г/л), 90-процентного глицерина (200 г/л), 20-процентной каустической соды (1 литр). Температура такого раствора для металлизации должна составлять 18–25°.

После выполнения всех этих процедур вы получите на пластиковом изделии красивое медное напыление.

Серебрение пластика

Металлизацию пластика слоем серебра выполняют в следующей последовательности.

- Ошкуривание поверхности и ее обработка абразивным порошком.

- Промывка изделия мыльным раствором и дистиллированной водой.

- Обезжиривание поверхности в растворе, состоящем из ангидрида хрома (100 г/л) и сульфата железа (10 г/л).

- Промывка детали в дистиллированной воде.

- Сенсибилизация, для выполнения которой используют раствор хлористого олова (2 г/л).

- Погружение изделия на 60 минут в раствор, состоящий из следующих компонентов: нитрата серебра (3 г/л), каустической соды (3,5 г/л), 25-процентного аммиака (8 мл/л), глюкозы (2,5 г/л). Температура раствора – 18–25°.

Гальванические серебряные покрытия обладают низкой стойкостью к механическим повреждениям, но хорошо противостоят химическим воздействиям

Если поверхность была недостаточно хорошо обезжирена, то в результате металлизации может получиться покрытие не очень хорошего качества. В таком случае его можно удалить, используя специальный раствор, и повторить всю процедуру заново.

Сформированный на пластике по вышеописанным методикам слой металла лучше всего покрыть защитным лаком. Кроме того, металлизированные таким образом пластиковые изделия можно подвергнуть дальнейшей гальванической обработке (например, выполнить их хромирование или покрыть слоем никеля).

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Металлизация пластмасс, металлизация напылением — Вакуумная металлизация в спб

Металлизация пластмасс

Металлизация пластмасс и других материалов обеспечивает достижение должных эксплуатационных характеристик при минимальных затратах, а мы обрабатываем все изделия на высококачественном оборудовании и с применением инновационных подходов, что гарантирует долговечность их использования и соответствие самым высоким ожиданиям заказчика.

Что нужно знать

о вакуумной металлизации?

Вопросы о сущности технологии вакуумной металлизации, использовании деталей, сделанных с ее применением, и возможности заказа подобных услуг возникают довольно часто. Именно поэтому мы решили представить информацию относительно всех этих моментов, чтобы раскрыть ответы на наиболее интересующие клиентов вопросы.

Начнем с того, что сегодня детали с вакуумным покрытием применяются довольно широко, при этом возможно их использование практически в любых условиях. Возможности эксплуатации определяются защитным покрытием и временем его полимеризации. Как правило, использовать изделия удается даже в условиях повышенной влажности и перепадов температур. Исключение составляют разве что латунные напыления, которые быстро окисляются. Поэтому для создания деталей с декором под золото рекомендуют вводить соответствующие красите в лак, а в качестве напыления использовать алюминий.

Хотим отметить, что уже ушло в прошлое то время, когда все детали, за исключением АБС пластика, нужно было грунтовать перед использованием технологии вакуумной металлизации. Сегодня на нашем производстве имеется современное оборудование, позволяющее выполнять напыление на любые материалы без предварительной обработки.

Обратите внимание, что технология вакуумного напыления предполагает использование алюминия, латуни или титана, что обеспечивает прекрасные экологические характеристики как самого производства, так и деталей, а также придает им необходимый внешний вид, как при никелировании или хромировании. Но в тоже время вакуумная металлизация не предполагает использования никеля или хрома, поскольку последние наносятся исключительно гальваническим путем в водных растворах, а не в вакууме. Среди доступных к напылению металлов, кроме алюминия и титана, следует назвать медь, бронзу, латунь и нержавеющую сталь. Таким образом при помощи данной технологии можно осуществлять покрытие пластмассы в частности хромирование пластмассы.

Любое производство по вакуумному напылению в определенной степени ограничено в своих возможностях из-за размеров шкафов напыления и сушильных камер. На нашем предприятии ограничения составляют 900*800 мм.

Помимо размеров существуют и другие требования к деталям. В частности, они должны быть без смазки, силикона или других загрязнителей на поверхности, поскольку устранить последние не представляется возможным, а гарантировать долговечность покрытия в таком случае просто не получится. Также не следует транспортировать грязные детали. Их, конечно же, можно будет отмыть, но тот абразив и царапины, которые образуются на поверхности в ходе транспортировки, останется, и он будет очень хорошо заметен после выполнения металлизации. Также мы не гарантируем результат при работе с деталями, которые были в употреблении. Дело в том, что пластмассы после определенного срока эксплуатации дают микротрещины, в которых остается грязь. Ее очень трудно отмыть, а если наносить покрытие сверху, то оно очень быстро отслоится.

Для покрытия деталей мы используем лаки отечественного производства, которые были разработаны совместно со специалистами ведущих НИИ. С одной стороны это позволяет добиться минимальной стоимости покрытия, поскольку иностранные товары стоят в разы дороже. С другой же – гарантирует прекрасную защиту и обеспечивает желаемые эксплуатационные характеристики деталей. Ведь при разработке всех изделий учитывались требования по универсальности покрытия и возможному использованию готовых деталей в агрессивных средах и условиях. Что же касается красок, то мы используем продукцию от ведущих отечественных и зарубежных производителей. Все варианты, которые предлагаются нашими специалистами, показали себя на практике очень хорошо, но выбор каждого конкретного решения определяется конкретной ситуацией, требованиями и пожеланиями клиентами, и могут быть рекомендованы исходя из опыта наших специалистов.

Стоимость услуг металлизации

и возможность их удешевления

Сегодня существует четыре способа нанесения материалов в вакууме: электродуговой, электроннолучевой, магнетронный и резистивный. На нашем производстве используются два последних из них. Естественно, что каждый метод имеет свои особенности и отличается по стоимости. Так, резистивный метод, предполагающий испарение алюминия, обеспечивает более высокие отражающие свойства поверхности, а магнетронный позволяет повторить исходный материал мишени.

Впрочем, стоимость определяется не только исходя из технологии, но и количества деталей, их размеров и ряда других факторов. У нас расчет стоимости напыления ведется исходя из стоимости цикла. Таким образом, стоимость напыления металла на каждую деталь будет определяться количеством изделий, которые могут быть пропущены за один цикл. Чтобы уточнить эту информацию, вам нужно связаться с нашими специалистами по телефону и рассказать о форме деталей и их размерах.

Мы наносим покрытие в три слоя «лак-металл-лак», а его толщина составляет 40 микронов, но для удешевления процесса можно обойтись и без первого слоя. Возможность отказа от нанесения адгезионного слоя лака определяется качеством полировки деталей, а также необходимым блеском, поскольку первый слой обладает светоотражающими свойствами и обеспечивает более выраженный блеск.

Если деталь отлита из вторичного пластика, то на нее обязательно нужно нанести слой лака для выполнения грунтовки, и только потом напылять металл. В противном случае добиться зеркального блеска не удастся.

Наши специалисты сделают все, чтобы обеспечить высокое качество нанесения металлического напыления и обеспечат вам должный результат по действительно приемлемой цене!

mtlink.ru

Вакуумная металлизация: технология и применение

Существует много способов декорирования поверхностей, и к одним из основных относится вакуумная металлизация. Предметов с таким покрытием вокруг множество. Даже предметы из обычного пластика можно сделать похожими на металлические – с помощью этой технологии напыления металла они приобретут красивую серебристую или золотистую поверхность.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.

На какие поверхности можно наносить

Способом вакуумного напыления металла можно покрывать предметы из металлов, керамики, стекла, пластмасс. При этом, в отличие от гальванического нанесения, для создания эффекта глянцевого хромирования, меднения, золочения, никелирования поверхностей не требуется предварительная полировка деталей.

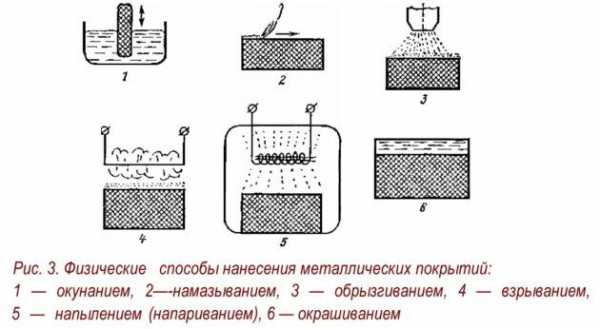

Способы металлизации проще всего классифицировать по технологическим приемам получения покрытия

Вообще, металлизировать таким способом можно любые материалы, которые устойчивы к нагреву до +80 и воздействию специальных лаков. А также материалы не должны быть пористыми, чтобы в процессе металлизации в вакуумной камере не выделялся атмосферный или другой газ, что приведёт к некачественному покрытию. К ним относится плохо обработанная керамика, древесина, бетон. Но даже на них можно нанести таким способом декоративные покрытия, если предварительно загрунтовать специальными составами.

Чаще всего сегодня обрабатываются таким способом предметы из пластмасс и металлов. Этот процесс только усиливает их положительные свойства. Напыление наносится на металлические поверхности изделий, состоящие из различных сплавов. При этом создаётся защита от коррозии, изменяются электропроводные свойства металла в сторону повышения, улучшается внешний вид предметов.

Металлизация пластмасс позволяет изготавливать красивые, практичные изделия из дешёвого сырья. В автомобилестроении пластмассовые детали устанавливают для снижения веса. Решётки радиаторов, корпуса, колпаки колёс и другие детали, к которым не требуется обладание повышенной прочностью, изготавливаются из прочных марок пластмасс и обрабатываются под металл.

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

Аппарат для нанесения покрытий — схема

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

Устройства вакуумной транспортировки

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Процесс магнетронного напыления

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Технологический процесс

Вакуумная металлизация, основанная на испарении и выпадении частиц металла на подложку, представляет собой ряд последовательно происходящих процессов. Они довольно сложные.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

Металл при нагревании перед тем, как стать покрытием, претерпевает целый ряд изменений. Вначале он испаряется, затем адсорбируется, после этого выпадает конденсатом и кристаллизуется на поверхности, с образованием металлической плёнки. Каждый процесс довольно сложный.

На качество готового изделия влияют многие факторы. Главные из них – физико-технические характеристики материалов заготовок и выдерживаемые условия процесса металлизации. Образование слоя покрытия происходит в два основных этапа. Это перенос массы и энергии от источника и их равномерное распределение по поверхности обрабатываемого изделия.

Этапы выполнения вакуумной металлизации

Напыление металла на поверхности изделий методом вакуумной металлизации производится по технологии, состоящей из нескольких этапов:

Цели металлизации

- Деталь подготавливается к процессу нанесения покрытия. Для этой цели подходят только заготовки несложных форм, которые не имеют острых углов или участков, труднодоступных для прямолинейного попадания конденсата.

- Процесс нанесения защитного слоя. На полимеры с содержанием низкомолекулярных наполнителей предварительно наносятся слои антидиффузионных лаковых покрытий.

- Сушка и обезжиривание. Заготовки проходят этап сушки адсорбированной влаги в течение трех часов при температуре +80 .

- Процесс обезжиривания происходит уже на подготовительном этапе в вакуумной камере путём воздействия тлеющего разряда.

- Проведение отжига на этой стадии особенно благоприятно для полимерных материалов – положительно сказывается на их структуре, снижается при этом внутреннее напряжение.

- Проводится активационная обработка перед нанесением металлического слоя на поверхность для повышения её адгезии. Используемые методы зависят от материала заготовки.

- Нанесение металлического покрытия. При этом слой покрытия формируется путём конденсации пересыщенных паров металлов на холодную поверхность заготовки.

- Затем проводится контрольная проверка качества металлического слоя. Для декоративных изделий она заключается в осмотре поверхности с определением прочности и равномерности слоя. Для технических деталей используются дополнительные испытания. На практике применяются методы отслаивания липкой лентой, истирание, разрушение УЗ колебаниями и др.

Изделия после вакуумной металлизации

Сферы применения

Технология обработки поверхностей методом вакуумной металлизации применяется в производстве многих товаров:

- Сантехнической фурнитуры – сильфонов, кнопок смыва и др. Самая распространённая металлизация — алюминием, придающая изделиям хромированный вид.

- Мебельная фурнитура – ручки для мебельных дверок и ящиков, декоративные отделочные детали, вешалки для одежды и др.

- Зеркальные покрытия. Небьющиеся зеркала изготавливаются способом металлизации полимерных плёнок, натянутых на рамки.

- Кожгалантерея – пряжки для ремней, пуговицы, люверсы.

- Упаковочные материалы – крышки для флаконов с парфюмерией, дозаторы косметических средств, декоративные коробочки для бижутерии и др.

- В производстве бижутерии, декоративных сувениров и подобных изделий.

- При изготовлении предметов геральдики – гербов и других предметов.

- Радиоэлектроника – приборные панели телевизоров, крышки мониторов, кнопки и др.

- Микроэлектроника – изготовление интегральных микросхем, полупроводников и других деталей. Обычно применяется напыление меди.

- Автомобильная промышленность – внутренняя светоотражающая часть фар и многие декоративные детали снаружи и внутри машины.

- Светотехнические изделия – для декорации деталей светильников.

Визуально можно сделать имитацию под любой драгоценный или полудрагоценный металл. Вакуумная металлизация придаёт изделиям не только красивые декоративные свойства, но и создаёт защитный слой от коррозии для металлов, износа для других материалов. Металлизация пластмасс позволяет из дешёвых материалов создавать практичные и красивые изделия. Стойкое покрытие обеспечивает долгий срок эксплуатации изделий.

Выводы

По времени использования наибольший срок сохранения декоративного слоя у предметов, находящихся в закрытых помещениях. Те, что часто подвергаются атмосферным воздействиям, могут со временем повреждаться. Но для их защиты обычно используются специальные лаковые слои, которые продлевают срок службы таких изделий. К преимуществам покрытий вакуумным способом относится их экологичность, по сравнению с другими аналогичными технологиями.

Видео по теме: Вакуумная металлизация стекла — отжиг покрытия

promzn.ru

Металлизация пластмасс

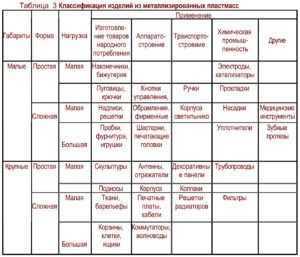

Защитно-декоративные покрытия пластиков, пластмасс и других диэлектриков широко применяется для изготовления разнообразных украшений, фурнитуры, декоративных пано, сантехнической арматуры, ручек, оправ, игрушек и т.д.

Процесс металлизации пластмасс в промышленном масштабе был освоен сравнительно недавно, после того, как было поставлено производство abc–пластиков, специально предназначенных для нанесения гальванических покрытий. Благодаря своему составу abc-пластики обладают высокой механической прочностью и в то же время легко обрабатываются в растворах травления с получением высокой прочности сцепления с наносимым металлическим покрытием.

Процесс металлизации пластмасс в промышленном масштабе был освоен сравнительно недавно, после того, как было поставлено производство abc–пластиков, специально предназначенных для нанесения гальванических покрытий. Благодаря своему составу abc-пластики обладают высокой механической прочностью и в то же время легко обрабатываются в растворах травления с получением высокой прочности сцепления с наносимым металлическим покрытием.

Среди существующих способов металлизации пластиков, пластмасс и т.д., и нанесения на них различных металлических покрытий, самый простой способ — химический. При такой технологии покрытия пластмасс металлами не требуется использования каких-либо специальных устройств или приспособлений.

Основными металлами, которыми покрывают пластмассы, служат медь и серебро. Получаемые пленки металлов имеют толщину несколько микрон, но и они дают на пластмассе хорошее блестящее покрытие.

Медью можно покрывать пластмассы по следующей технологии. Поверхность изделия сначала тщательно зашкуривают мелкой шкуркой и затем обезжиривают. Детали, имеющие выпуклый рисунок, обрабатывают следующим способом: cверху на рисунок насыпают абразивный порошок и затем, используя ваточный тампон, с легким нажимом, вращательными движениями протирают поверхность.

Полиакрилаты обезжиривают в концентрированном растворе едкого натра в течение 24 час. Полиамидные пластмассы достаточно просто обезжирить бензином или ацетоном.

После обезжиривания детали промывают в дистиллированной воде и обрабатывают в течение 1 мин в 0,5-процентном растворе хлористого олова, подкисленного соляной кислотой (40 г/л). Этот процесс называется сенсибилизацией, в результате чего, на поверхности изделия образуется пленка гидроокиси олова.

За сенсибилизацией следует процесс активации поверхности в течение 3 мин в растворе азотнокислого серебра (из расчета 2 г/л) и этилового спирта (20 г/л).

Далее деталь помещают для меднения в один из перечисленных растворов, приготовленных на дистиллированной воде.

Первый раствор:

Первый раствор:

Медь углекислая 180-200 г/л

Глицерин (90% раствор) 180-200 г/л

Едкий натр (20% раствор) 1000 мл

Температура раствора 15-25°C, время обработки – 1 час. При приготовлении второго раствора, сернокислую медь растворяют в половине объема воды и к раствору при помешивании понемногу подливают глицерин. В другой половине воды растворяют едкий натр.

Раствор едкого натра понемногу вливают в первый раствор при энергичном перемешивании. Непосредственно перед меднением, в раствор вливают 40% раствор формалина из расчета 5-8 мл/л.

Серебром покрывают пластмассы несколько по другой технологии.

Пластмассу обрабатывают так же, как и в предыдущем случае, то есть зашкуривают или обрабатывают порошкообразным абразивом. Моют щеткой в мыльной воде. Промывают дистиллированной водой и в течение 2-3 мин обезжиривают, используя раствор:

Хромовый ангидрид..(CrO3) — 100 г/л

Сульфат железа (FeSO4) — 10 г/л

Далее следует промывка в дистиллированной воде.

Все последующие растворы для серебрения готовят на дистиллированной воде.

Сенсибилизацию проводят в течение 2-3 мин в растворе хлористого олова (из расчета 2 г/л). После вышеперечисленных подготовительных операций пластмассовую заготовку помещают в раствор для серебрения следующего состава:

Азотнокислое серебро (AgNO3) — 3 г/л

Едкий натр.(NaOH) — 3,5 г/л

Аммиак 25% (NH4OH) — 8 мл/л

Температура раствора 15-25° C, время обработки – 1 час.

Непосредственно перед серебрением на 1литр раствора вводят 2,5 г/л глюкозы или фруктозы. При опускании изделия в раствор серебра на нем образуется ровный и блестящий слой металла. Если слой неоднородный и имеются пропуски, то это объясняется некачественным обезжириванием детали. В этом случае слой серебра удаляют и процесс повторяют снова.

Непосредственно перед серебрением на 1литр раствора вводят 2,5 г/л глюкозы или фруктозы. При опускании изделия в раствор серебра на нем образуется ровный и блестящий слой металла. Если слой неоднородный и имеются пропуски, то это объясняется некачественным обезжириванием детали. В этом случае слой серебра удаляют и процесс повторяют снова.

Серебро с поверхности пластмассовой заготовки удаляют раствором:

хромового ангидрида — 10 г/л;

серной кислоты — 2-3 мл/л.

Полученные на пластмассе пленки металлов либо покрывают тонким слоем защитного лака, либо готовят к дальнейшему гальваническому наращиванию металла. Обычно этот процесс состоит из двух стадий: химическая металлизация поверхности диэлектрика (формирование слоя химической меди) и наращивания слоя меди гальваническим способом до необходимой толщины. Химическая стадия необходима для создания электропроводного слоя на поверхности диэлектрика, на который становится возможным гальваническое осаждение меди.

impgold.ru

Покрытия

В вакууме возможно получение тонких металлических пленок в результате испарения металла с последующей его конденсацией на покрываемой поверхности (так называемой подложке). Например, серебрение в производстве зеркал почти везде заменено конденсацией в вакууме тончайшей пленки алюминия. Разработаны установки для металлизации в вакууме фольги из пластмассы и текстильной ткани. Для различных отраслей промышленности создают защитно-декоративные, теплоотражающие и другие покрытия.

Технику испарения в вакууме используют при изготовлении оптических фильтров, просветленной оптики, астрономических зеркал, в производстве совершенных высокоотражающих зеркал для лазеров и интерферометров. В электротехнической промышленности и электронном машиностроении испарение в вакууме используют для производства полупроводниковых выпрямителей тока, металлизации конденсаторной бумаги, нанесения проводящего слоя при изготовлении печатных схем, а также для изготовления элементов микрорадиосхем и памятных элементов электронно-вычислительных устройств.

В автомобильной промышленности металлизируют в вакууме сигнальные кнопки, ручки, фары, зеркала и т. п. Этот способ применяют для получения антикоррозионных покрытий металлов и листовой стали. Например, разработан режим нанесения двухслойных цинко-алюминиевых покрытий последовательным испарением этих металлов в вакуумной камере. Для защиты высокопрочных сталей от коррозии в морских условиях целесообразно применять вакуумные оловянно-кадмиевые покрытия. Цинковы е и кадмиевые покрытия наносят термическим испарением при давлениях 10-3 10-4 мм рт. ст.

В ряде случаев вакуумное напыление является единственным методом получения тонких пленок. Этот метод значительно экономичнее других известных методов массового производства металлизированных изделий. При его использовании механическая обработка поверхностей покрытия минимальна. Способ металлизации в высоком вакууме обеспечивает покрытие пластмасс, фольги, бумаги, тканей тонким металлическим слоем и прочное сцепление его с основным материалом.

В процессе металлизации изделие вращается вокруг испарителя и покрывается слоем металла. Специальные зажимные приспособления должны обеспечивать простое и надежное крепление изделий; приспособления не должны затемнять металлизируемую поверхность. Высоким качеством отличаются пружинные магнитные устройства. Можно осаждать в виде тонких пленок и неметаллические материалы, например, кварц, фтористый кальций. Физические свойства солей и металлов могут резко изменяться при испарении их в вакууме и образовании тонких пленок; их кристаллическая структура меняется или разрушается.

Большинство пластмасс и специальные сорта бумаги металлизируются при давлении пара ниже 10-4 мм рт. ст. Для сокращения продолжительности откачки между вакуумной камерой и диффузионным насосом устанавливают ловушки, охлаждаемые с помощью двух- или трехступенчатых холодильных установок. Наличие ловушки сокращает время откачки установок, заполненных деталями из пластмасс, содержащих высокоплавкие эластомеры и воду.

Если металлизируют детали, не выделяющие большого количества газа, можно обойтись и без ловушки, но необходимо иметь газобалластный насос. Для металлизации пластмасс, выделяющих большое количество газов (полиинилхлорид, целлидор, плексигум) и содержащих эластомеры или растворители, успешно применяют и другой

метод. Он заключается в том, что перед металлизацией изделия покрывают лаком (распылением либо погружением в жидкость).

После сушки изделия из пластмассы или металла выделяют очень мало газов и полностью уплотняется. Лак заполняет все поры поверхности, и наносимый на лак металлический слой получается зеркально гадким и блестящим. Он прикрепляется с лакированной поверхностью более прочно, чем с самим изделием. Многократное нанесение высокосортных лаков распылением и погружением позволяет получить очень гладкую поверхность металлических изделий, сравнимую с механически обработанной или электрополированной поверхностью.

Чрезвычайно широкое развитие получает метод напыления при производстве тонких ферромагнитных пленок толщиной от десятков до тысяч ангстрем. Магнитные свойства таких пленок имеют ряд особенностей по сравнению с магнитными свойствами массивных образцов из тех же веществ. Их применяют в качестве запоминающих и логических элементов вычислительных машин, для высокочастотных магнитных усилителей, параметронов, в технике СВЧ. По сравнению с другими магнитными элементами, применяемыми для этих целей, преимущества пленок заключаются в большем быстродействии, меньшем потреблении энергии и меньшем занимаемом объеме. Область их применения получила название микроэлектроники.

При изготовлении сложных электронных схем напылением в вакууме наряду с пассивными элементами (сопротивлениями, конденсаторами) применяют и полупроводниковые элементы. У тонких пленок полупроводниковых веществ отмечена очень высокая подвижность электронов; поэтому при напылении с целью получения сложных схем следует обеспечить высокую степень чистоты полупроводниковых элементов, а для этого нужно увеличить вакуум. Если определенная примесь инертного газа не играет заметной роли, то примесь такого газа, как кислород, может резко изменить сопротивление пленки. В первую очередь поэтому следует добиваться высокого вакуума по тому газу, который отрицательно влияет на процесс, и снизить его парциальное давление до необходимого минимума.

vacma.ru