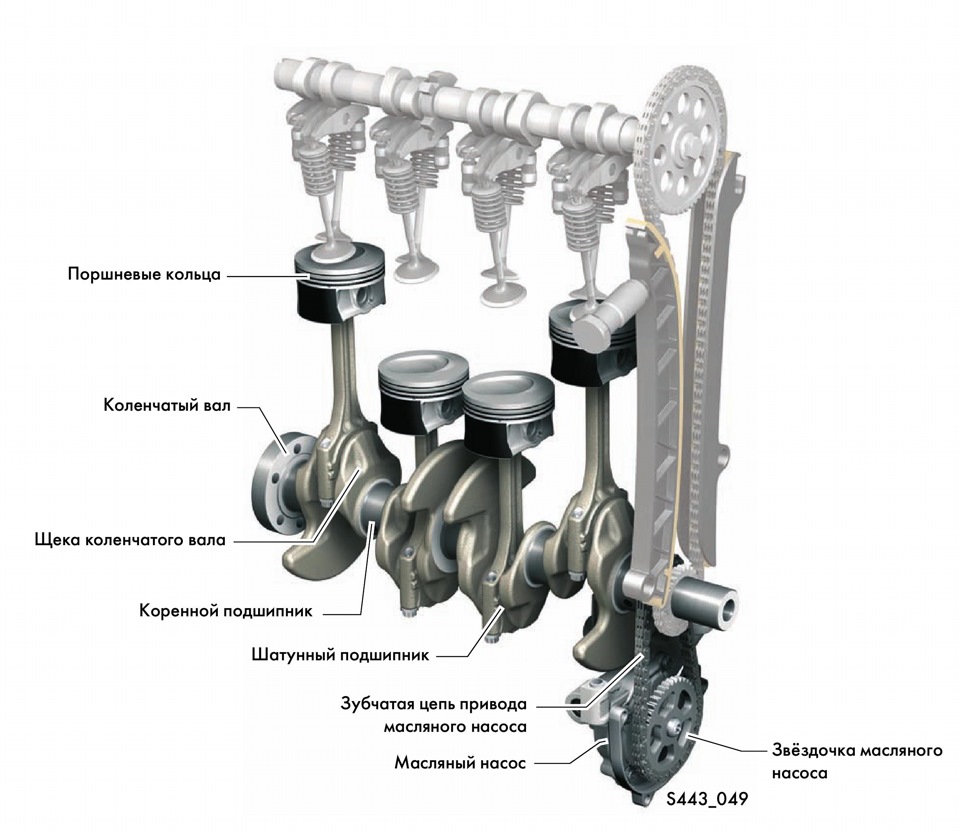

4. Кривошипно-шатунный механизм

КШМ служит для преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он включает блок цилиндров (блок-картер), одну или несколько головок, поршни с кольцами, поршневые пальцы, шатуны, коленчатый вал с подшипниками, маховики поддон (масляный картер).

Цилиндр с

головкой образует пространство, в

котором осуществляется рабочий цикл

двигателя. Стенки цилиндра направляют

движение поршня. Цилиндры многоцилиндровых

двигателей отливают из серого чугуна

или алюминиевого сплава в виде одной

целой детали-блока цилиндров. За одно

целое с блоком цилиндров отливают

верхнюю часть картера двигателя. В

отливке блока цилиндров выполнены

рубашка охлаждения, окружающая цилиндры,

а также постели для коренных подшипников

коленчатого вала, подшипников

распределительного вала и места для

укрепления других узлов и приборов.

Головка

цилиндров закрывает цилиндры сверху и служит для

размещения камеры сгорания. Головки

отливают из алюминиевого сплава или

чугуна. Двигатели с рядным расположением

цилиндров имеют одну головку цилиндров,

двигатели с V-образным

расположением — две или четыре. В головку

цилиндров запрессовывают направляющие

втулки и седла клапанов. Плоскость

разъема между головками и блоком

цилиндров уплотняют сталеасбестовыми

прокладками. Между головкой цилиндров

и крышкой клапанов устанавливают

пробковые или резиновые прокладки.

Блок и головка цилиндров

В

поршневую группу входят поршни, поршневые

кольца и поршневые пальцы. Поршень представляет собой металлический

стакан, донышком обращенный вверх. Он

воспринимает давление газов при рабочем

ходе и передает его через поршневой

палец и шатун на коленчатый вал. Отливают

поршни из алюминиевого сплава. Поршень

имеет днище, уплотняющую и направляющую

(юбка) части. Днище и уплотняющая часть

составляет головку поршня. Днище поршня

вместе с головкой цилиндра ограничивает

камеру сгорания. В головке поршня

проточены канавки для поршневых колец.

Уплотняющая часть поршня имеет диаметр,

увеличивающийся книзу. Юбка поршня

имеет две бобышки (приливы) с отверстиями

для поршневого пальца. Каждая бобышка

связана с днищем поршня двумя ребрами.

Юбка поршня обычно имеет две прорези,

которые предупреждают заедание поршня

при нагреве и позволяют уменьшить зазор

между гильзой цилиндра и поршнем.

Отверстие под поршневой палец располагается не по оси симметрии поршня, а смещено на 1,5мм вправо по ходу автомобиля. Этим уменьшается сила удара поршня о стенки гильзы при переходе через ВМТ. в процессе сгорания – расширения газов. Для улучшения приработки поршней к гильзам цилиндров и предохранения их от задиров юбку поршня покрывают тонким слоем олова или коллоидного графита.

Поршневые

кольца устанавливают в канавки, расположенные

в головке поршня. Они подразделяются

на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень

в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца, кроме того, снимают излишки

масла со стенок гильз и не допускают

попадания его в камеры сгорания.

Поршневые кольца изготавливают из

чугуна или стали. Для установки на

поршень кольца имеют разрез, называемый

замком. Маслосъемное кольцо отличается

от компрессорных колец сквозными

прорезями для прохода масла. В канавке

поршня для маслосъемного кольца сверлят

один или два ряда отверстий для отвода

масла внутрь поршня. В целях повышения

износостойкости поверхность верхнего

поршневого кольца подвергают пористому

хромированию. Остальные кольца для

ускорения приработки покрывают тонким

слоем олова. На наружной и внутренней

поверхностях компрессионных колец

выполняют фаски или канавки.

Компрессионные кольца уплотняют поршень

в гильзе цилиндров и предотвращают

прорыв газов через зазор между юбкой

поршня и стенкой гильзы. Маслосъемные

кольца, кроме того, снимают излишки

масла со стенок гильз и не допускают

попадания его в камеры сгорания.

Поршневые кольца изготавливают из

чугуна или стали. Для установки на

поршень кольца имеют разрез, называемый

замком. Маслосъемное кольцо отличается

от компрессорных колец сквозными

прорезями для прохода масла. В канавке

поршня для маслосъемного кольца сверлят

один или два ряда отверстий для отвода

масла внутрь поршня. В целях повышения

износостойкости поверхность верхнего

поршневого кольца подвергают пористому

хромированию. Остальные кольца для

ускорения приработки покрывают тонким

слоем олова. На наружной и внутренней

поверхностях компрессионных колец

выполняют фаски или канавки.

Поршневой

палец служит для соединения поршня с шатуном

и представляет собой короткую трубку. Пальцы изготавливают из легированной

цементованной стали или из углеродистой

стали, закаленной токами высокой

частоты. Наиболее распространены

«плавающие» пальцы, свободно

проворачивающиеся во втулке верхней

головки шатуна и в бобышках поршня. От

осевого смещения поршневой палец

предохраняется стопорными кольцами,

вставляемыми в выточки обеих бобышек

поршня.

Пальцы изготавливают из легированной

цементованной стали или из углеродистой

стали, закаленной токами высокой

частоты. Наиболее распространены

«плавающие» пальцы, свободно

проворачивающиеся во втулке верхней

головки шатуна и в бобышках поршня. От

осевого смещения поршневой палец

предохраняется стопорными кольцами,

вставляемыми в выточки обеих бобышек

поршня.

Шатун

и коленчатый вал.

Шатун передает усилие от поршня к

коленчатому валу при рабочем ходе и в

обратном направлении при вспомогательных

тактах. Он состоит из верхней головки,

стержня двутаврового сечения и разъемной

нижней головки, закрепляемой на шатунной

шейке коленчатого вала. Шатун и его

крышку изготавливают из легированной

или углеродистой стали. В верхнюю

головку шатуна запрессовывают одну

или две втулки из оловянистой бронзы,

а в нижнюю вставляют тонкостенные

стальные вкладыши, залитые слоем

антифрикционного сплава. Нижняя головка

шатуна или крышка соединяются двумя

болтами, гайки которых шплинтуются или

стопорятся с помощью контргаек.

Маховик

и картер.

Маховик представляет собой массивный

диск, отливаемый из чугуна. Он повышает

равномерность вращения коленчатого

вала при малой частоте вращения и

передает крутящий момент трансмиссии

автомобиля. Он изготавливается из

чугуна. На обод маховика напрессован

стальной зубчатый венец, предназначенный

для вращения коленчатого вала стартером

при пуске двигателя.

На некоторых двигателях на маховик наносят метки или запрессовывают в него стальной шарик, по которому устанавливают поршень первого цилиндра в ВМТ и проверяют установку зажигания. Поддон, или нижняя часть картера, предохраняет от попадания в картер пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали. К верхней части картера поддон крепится болтами или шпильками, уплотнение достигается пробковой прокладкой. Плоскость разъема картера обычно располагается ниже оси коленчатого вала, что повышает жесткость картера двигателя.

5-6. Газораспределительный механизм.

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный

механизм (ГРМ) служит для своевременного

впуска горючей смеси или воздуха в

цилиндры двигателя и выпуска из цилиндров

отработавших газов.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее

расположение распределительного вала

упрощает конструкцию двигателя,

уменьшает массу и инерционные силы

возвратно-поступательно движущихся

деталей механизма и обеспечивает

высокую надежность и бесшумность его

работы при большой частоте вращения

коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

1 – корпус; 2 – распределительный вал; 3 – шайба; 4 – толкатель; 5 – пружина; 6 – втулка; 7 – клапан; 8, 9, 11 – шкивы; 10 – ролик; 12 – ремень; 13 – ось

Распределительный вал чугунный, литой, пятиопорный. В задней части вала 2 находится эксцентрик для привода топливного насоса. Корпуса 1 подшипников распределительного вала отлиты из алюминиевого сплава. В них находятся верхние половины опор под шейки распределительного вала: две в переднем корпусе и три в заднем. Толкатели 4 клапанов – стальные, цилиндрические, передают усилия от кулачков распределительного вала на клапаны. В верхней части толкателей имеется гнездо для установки регулировочной шайбы.

Подбором толщины этих шайб регулируется

тепловой зазор между шайбой и кулачком

распределительного вала. Клапаны 7

(впускной, выпускной) отличаются по

конструкции и изготовлены из разных

сталей. Впускной клапан имеет головку

большего диаметра, чем выпускной. Он

выполнен из хромоникельмолибденовой

стали. Выпускной клапан – составной,

сварен из двух частей. Головка

клапана изготавливается

из жаропрочной хромоникельмарганцовистой

стали, а стержень – из хромоникельмолибденовой

стали. Направляющие

втулки 6

клапанов – чугунные, запрессовываются

и фиксируются стопорными кольцами в

головке блока цилиндров.

Подбором толщины этих шайб регулируется

тепловой зазор между шайбой и кулачком

распределительного вала. Клапаны 7

(впускной, выпускной) отличаются по

конструкции и изготовлены из разных

сталей. Впускной клапан имеет головку

большего диаметра, чем выпускной. Он

выполнен из хромоникельмолибденовой

стали. Выпускной клапан – составной,

сварен из двух частей. Головка

клапана изготавливается

из жаропрочной хромоникельмарганцовистой

стали, а стержень – из хромоникельмолибденовой

стали. Направляющие

втулки 6

клапанов – чугунные, запрессовываются

и фиксируются стопорными кольцами в

головке блока цилиндров.Пружины 5 (наружная, внутренняя) прижимают клапан к седлу и не дают ему отрываться от толкателя. Они также исключают возникновение резонансных колебаний деталей.

Привод

распределительного вала производится

через установленный на нем зубчатый

шкив 11 ремнем 12 от зубчатого шкива 8

коленчатого вала. Этим же ремнем

вращается зубчатый шкив 9 насоса

охлаждающей жидкости. Ремень – зубчатый,

резиновый, армирован стекловолокном.

Зубья ремня имеют полукруглую форму.

Ремень натягивается роликом 10, который

вращается на эксцентриковой оси 13,

установленной на шпильке, закрепленной

в головке блока цилиндров. При повороте

эксцентриковой оси относительно шпильки

изменяется натяжение ремня. Привод

распределительного вала работает без

смазочного материала. Он закрыт двумя

крышками – передней пластмассовой и

задней стальной. При вращении

распределительного вала его кулачок

набегает на шайбу 3 и толкатель 4.

Толкатель действует на стержень клапана

7, преодолевает сопротивление пружин

5 и открывает клапан. При дальнейшем

повороте кулачок сходит с толкателя,

который возвращается в исходное

положение под действием пружин 5,

закрывающих клапан

Ремень – зубчатый,

резиновый, армирован стекловолокном.

Зубья ремня имеют полукруглую форму.

Ремень натягивается роликом 10, который

вращается на эксцентриковой оси 13,

установленной на шпильке, закрепленной

в головке блока цилиндров. При повороте

эксцентриковой оси относительно шпильки

изменяется натяжение ремня. Привод

распределительного вала работает без

смазочного материала. Он закрыт двумя

крышками – передней пластмассовой и

задней стальной. При вращении

распределительного вала его кулачок

набегает на шайбу 3 и толкатель 4.

Толкатель действует на стержень клапана

7, преодолевает сопротивление пружин

5 и открывает клапан. При дальнейшем

повороте кулачок сходит с толкателя,

который возвращается в исходное

положение под действием пружин 5,

закрывающих клапан

При

нижнем расположении распределительный вал устанавливается

в блоке цилиндров рядом с коленчатым

валом. Открытие и закрытие клапанов

производится от распределительного

вала через толкатели штанги и коромысла. Привод распределительного вала

осуществляется с помощью шестерен от

коленчатого вала. При нижнем расположении

распределительного вала усложняется

конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем

числе впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от отработавших

газов.

В результате двигатель может развивать

большие мощность и крутящий момент.

При нечетном числе клапанов на цилиндр

число впускных клапанов на один клапан

больше, чем выпускных.

Привод распределительного вала

осуществляется с помощью шестерен от

коленчатого вала. При нижнем расположении

распределительного вала усложняется

конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем

числе впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от отработавших

газов.

В результате двигатель может развивать

большие мощность и крутящий момент.

При нечетном числе клапанов на цилиндр

число впускных клапанов на один клапан

больше, чем выпускных.

На рисунке

5 показан

газораспределительный механизм

двигателя с нижним расположением

распределительного вала. Газораспределительный

механизм верхнеклапанный, с шестеренным

приводом и двумя клапанами на цилиндр.

Рисунок 5 – Газораспределительный механизм с нижним расположением распределительного вала

Механизм включает в себя распределительный вал 1, привод распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты 7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и пружины 4 с деталями крепления.

Распределительный вал – стальной, кованый, имеет пять опорных шеек 13, кулачки 15 (впускные и выпускные), шестерню 12 привода масляного насоса и распределители зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в блоке цилиндров двигателя на запрессованных биметаллических втулках, изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного

вала осуществляется через прикрепленную

к его переднему концу ведомую шестерню

10, изготовленную из текстолита. Она

находится в зацеплении с ведущей

стальной шестерней 11, установленной

на коленчатом валу. Обе шестерни

выполнены косозубыми для уменьшения

шума и обеспечения плавной работы.

Передаточное отношение шестеренного

привода – отношение числа зубьев

ведущей шестерни к числу зубьев ведомой

шестерни – равно 1:2, т.е. ведомая шестерня

10 имеет в два раза больше зубьев, чем

ведущая шестерня 11. Это необходимо для

того, чтобы за два оборота коленчатого

вала распределительный вал совершал

один оборот, обеспечивая за полный цикл

двигателя открытие впускного и выпускного

клапанов каждого цилиндра по одному

разу.

Обе шестерни

выполнены косозубыми для уменьшения

шума и обеспечения плавной работы.

Передаточное отношение шестеренного

привода – отношение числа зубьев

ведущей шестерни к числу зубьев ведомой

шестерни – равно 1:2, т.е. ведомая шестерня

10 имеет в два раза больше зубьев, чем

ведущая шестерня 11. Это необходимо для

того, чтобы за два оборота коленчатого

вала распределительный вал совершал

один оборот, обеспечивая за полный цикл

двигателя открытие впускного и выпускного

клапанов каждого цилиндра по одному

разу.

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками, выполнены сферическими и наплавлены отбеленным чугуном для уменьшения изнашивания. Внутри толкатели имеют сферические углубления для установки штанг. Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8

передают усилие от толкателей к

коромыслам 5. Они изготовлены из

алюминиевого сплава, и на их концы

напрессованы стальные наконечники.

Они изготовлены из

алюминиевого сплава, и на их концы

напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и штанг, в их короткие плечи ввернуты винты 7 для регулирования теплового зазора. Коромысла установлены на втулках на полой оси 6, закрепленной в головке цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше, чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления являются шайбы 17 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные колпачки 18, установленные на впускных клапанах, исключают проникновение масла через зазоры между направляющими втулками и стержнями впускных клапанов.

Конструкция и работа газораспределительного механизма

Газораспределительные

механизмы независимо от расположения

распределительных валов в двигателе

включают в себя клапанную

группу, передаточные

детали и распределительные

валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

На рисунке

2 представлен

газораспределительный механизм

двигателя с верхним расположением

клапанов, с верхним расположением

распределительного вала с цепным

приводом и с двумя клапанами на цилиндр.

Он состоит из распределительного вала

14 с корпусом 13 подшипников, привода

распределительного вала, рычагов 11

привода клапанов, опорных регулировочных

болтов 18 клапанов 1 и 22, направляющих

втулок 4, пружин 7 и 8 клапанов с деталями

крепления.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод

распределительного вала осуществляется

через установленную на нем ведомую

звездочку 24 двухрядной роликовой цепью

25 от ведущей звездочки 28 коленчатого

вала. Этой цепью также вращается

звездочка 27 вала привода масляного

насоса. Привод распределительного вала

имеет полуавтоматический натяжной

механизм, состоящий из башмака и

натяжного устройства. Цепь натягивается

башмаком 30, на который воздействуют

пружины натяжного устройства 31. Для

гашения колебаний ведущей ветви цепи

служит успокоитель 26. Башмак и успокоитель

имеют стальной каркас с привулканизированным

слоем резины. Ограничительный палец

29 предотвращает спадание цепи при

снятии на автомобиле ведомой звездочки

распределительного вала.

Привод распределительного вала

имеет полуавтоматический натяжной

механизм, состоящий из башмака и

натяжного устройства. Цепь натягивается

башмаком 30, на который воздействуют

пружины натяжного устройства 31. Для

гашения колебаний ведущей ветви цепи

служит успокоитель 26. Башмак и успокоитель

имеют стальной каркас с привулканизированным

слоем резины. Ограничительный палец

29 предотвращает спадание цепи при

снятии на автомобиле ведомой звездочки

распределительного вала.

Клапаны открывают

и закрывают впускные и выпускные каналы.

Клапаны установлены в головке блока

цилиндров в один ряд под углом к

вертикальной оси цилиндров

двигателя. Впускной

клапан 1

для лучшего наполнения цилиндров

горючей смесью имеет головку большего

диаметра, чем выпускной клапан. Он

изготовлен из специальной хромистой

стали, обладающей высокой износостойкостью

и теплопроводностью. Выпускной

клапан 22

работает в более тяжелых температурных

условиях, чем впускной. Он выполнен

составным. Его головку делают из

жаропрочной хромистой стали, а стержень

– из специальной хромистой стали.

Он выполнен

составным. Его головку делают из

жаропрочной хромистой стали, а стержень

– из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень

клапана перемещается в чугунной

направляющей втулке 4, запрессованной

и фиксируемой стопорным кольцом 23 в

головке блока цилиндров, обеспечивающей

точную посадку клапана. На втулку

надевается маслоотражательный колпачок

5 из маслостойкой резины. Клапан имеет

две цилиндрические пружины: наружную

8 и внутреннюю 7. Пружины крепятся на

стержне клапана с помощью шайб 6, тарелки

9 и разрезного сухаря 10. Клапан приводится

в действие от кулачка распределительного

вала стальным кованным рычагом 11,

который опирается одним концом на

регулировочный болт 18, а другим – на

стержень клапана. Регулировочный болт

имеет сферическую головку. Он ввертывается

в резьбовую втулку 20, закрепленную в

головке блока цилиндров и застопоренную

пластиной 21, и фиксируется гайкой 19.

Регулировочным болтом устанавливается

необходимый зазор между кулачком

распределительного вала и рычагом

привода клапана, равный 0,15 мм на холодном

двигателе и 0,2 мм на горячем двигателе

(прогретом до 75…85 °C). Пружина 17 создает

постоянный контакт между концом рычага

привода и стержнем клапана.

Регулировочный болт

имеет сферическую головку. Он ввертывается

в резьбовую втулку 20, закрепленную в

головке блока цилиндров и застопоренную

пластиной 21, и фиксируется гайкой 19.

Регулировочным болтом устанавливается

необходимый зазор между кулачком

распределительного вала и рычагом

привода клапана, равный 0,15 мм на холодном

двигателе и 0,2 мм на горячем двигателе

(прогретом до 75…85 °C). Пружина 17 создает

постоянный контакт между концом рычага

привода и стержнем клапана.

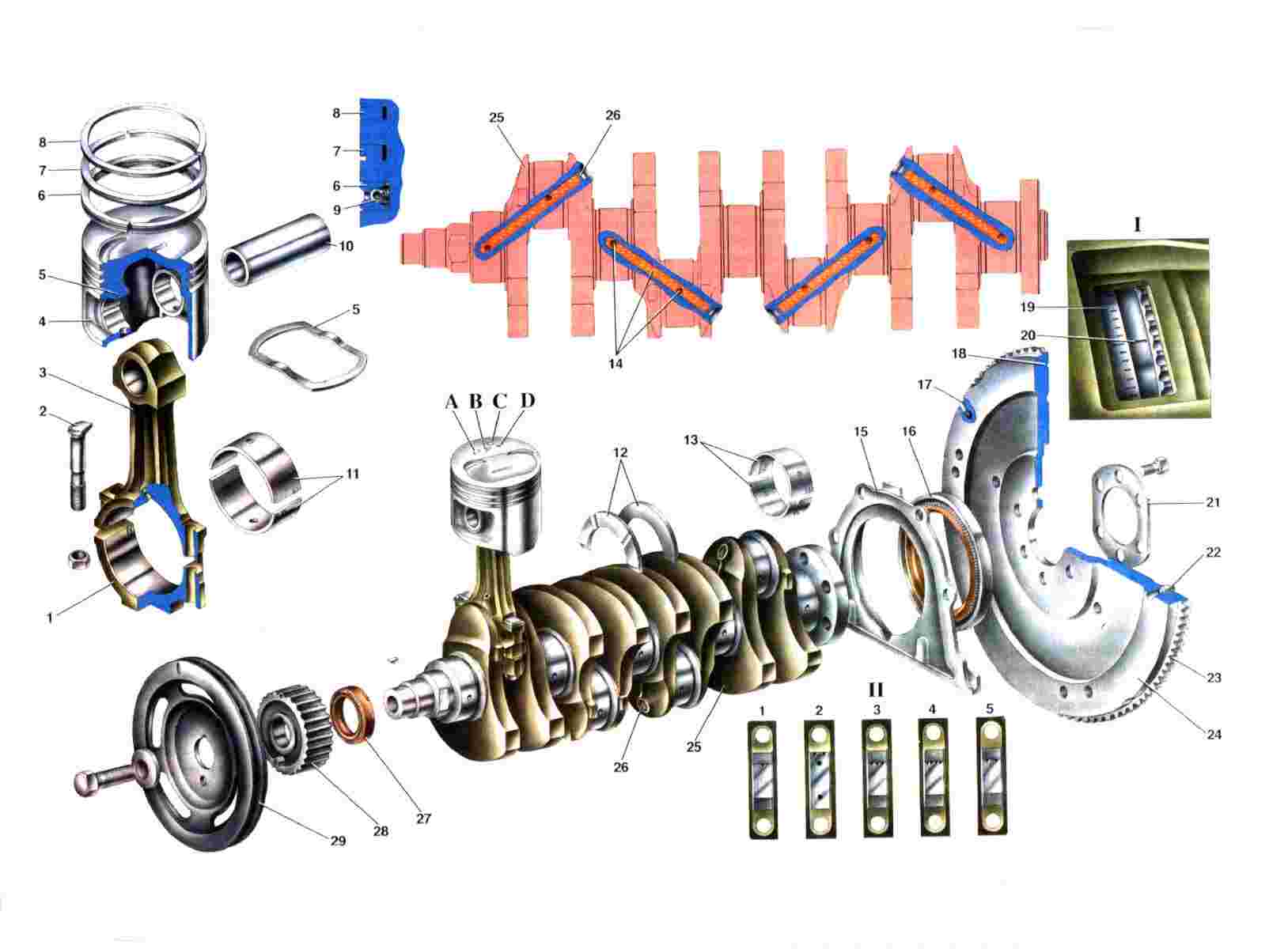

Кривошипно-шатунный механизм ЗМЗ-406 ГАЗ-2705

Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны

Головка поршня — цилиндрическая с плоским днищем. На цилиндрической поверхности головки проточены три канавки, в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное.

В канавке под маслосъемное кольцо с обеих сторон выполнены прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня

По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом

Под канавкой для маслосъемного кольца выполнена фаска и на ней — по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня овальная в поперечном сечении, и бочкообразная, в продольном.

Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца.

Величина овальности поршня составляет 0,39— 0.43 мм.

Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца.

Диаметр юбки плавно уменьшается и в направлении к днищу, и в противоположном направлении, максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,034—0 064 мм, на нижней кромке опорной части юбки — 0.050—0.080 мм.

Ось отверстия под поршневой палец смещена от средней плоскости на 1,5 мм в правую (по ходу автомобиля) сторону, для уменьшения шума от перекладывания поршня от одной стенки гильзы к другой при изменении направления движения поршня (вверх — вниз).

В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформаций поршня при нагревании до рабочей температуры и уменьшения первоначальных монтажных зазоров при сборке

Поршни устанавливаются в гильзы той же размерной группы с зазором 0. 024—0 048 мм

024—0 048 мм

Для обеспечения требуемого зазора поршни и гильзы разделены (по диаметру) на пять групп, обозначенных соответствующей буквой, которая выбивается на днище поршня и наносится на наружной поверхности, нижней части гильзы.

Для улучшения приработки поверхность поршня покрыта (электролитическим способом) слоем олова толщиной 0.001 — 0.002 мм.

Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении.

Для этого на одной из бобышек поршня имеется надпись «ПЕРЕД» соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя

Компрессионные кольца отлиты из чугуна, верхнее— из высокопрочного чугуна, обладающего высокой упругостью, нижнее — из серого чугуна

Верхнее компрессионное кольцо работает в наиболее тяжелых условиях при высоких температуре и давлении, а также при недостатке смазки).

Для увеличения износостойкости его наружная поверхность, прилегающая к цилиндру, покрыта слоем хрома.

Слой хрома значительно увеличивает срок службы верхнего кольца. Это способствует также увеличению срока службы нижнего кольца цилиндра.

Наружная цилиндрическая поверхность нижнего компрессионного кольца покрыта слоем олова толщиной 0.006—0,012 мм (или вся поверхность кольца имеет фосфатное покрытие) что улучшает его приработку

На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка, благодаря которой новые кольца, установленные в цилиндр, несколько выворачиваются и соприкасаются с цилиндром только кромкой

Это ускоряет и улучшает приработку колец к зеркалу цилиндра.

На поршень кольцо должно быть установлено выточкой кверху, нарушение этого условия вызывает резкое возрастание расхода масла и дымления двигателя

Верхнее кольцо выточки не имеет

Маслосъемное кольцо — сборное, четырех- или трехэлементное.

Четырехэлементное кольцо состоит из двух стальных кольцевых дисков 3 и двух стальных расширителей: осевого 4 и радиального 5

Трехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков и одного стального двухфункционального расширителя

Рабочая цилиндрическая поверхность (прилегающая к цилиндру) кольцевых дисков покрыта слоем хрома толщиной 0,080—0,130 мм.

Высота компрессионных колец — 2 мм, маслосъемного в сборе — 4,9 мм Замок колец — прямой

Поршневые пальцы плавающего типа (они не закреплены ни в поршне, ни в шатуне) изготовлены из низколегированной стали методом холодной высадки.

Наружная поверхность пальца подвергнута углеродонасыщению на глубину 1—1,5 мм и закалена нагревом ТВЧ до твердости HRC 59—66.

Наружный диаметр пальца — 25 мм

Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки

Так как линейное расширение материала поршня примерно в 2 раза больше, чем у пальца то при комнатной температуре палец входит в отверстия бобышек поршня с натягом

К шатуну палец подбирается с зазором от 0,0045 до 0,0095 мм

Для удобства подбора пальцы, шатуны и поршни разделены из размерные группы.

В поршне палец удерживается двумя стопорными кольцами, изготовленными из круглой, пружинной проволоки диаметром 2 мм Кольца имеют отогнутый в сторону усик.

Стопорные кольца устанавливают при помощи плоскогубцев таким образом, чтобы усик был обращен наружу

Шатуны — стальные кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы.

Кривошипная головка шатуна —разьемная.

Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью.

Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны.

Гайки шатунных болтов затягиваются моментом 68—75 Нм (6,8—7,5кгс-м) и стопорятся герметиком.

Крышки шатунов обрабатываются в сборе с шатуном и поэтому их нельзя переставлять с одного шатуна на другой.

Для предотвращения возможной ошибки, на шатуне и на крышке на бобышке под болт, выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны.

Кроме того, углубления в крышке и шатуне для фиксирующих выступов вкладышей также должны находиться с одной стороны.

В стержне шатуна у кривошипной головки имеется отверстие диаметром 1,5 мм, через которое производится смазка зеркала цилиндра. Это отверстие должно быть направлено в правую сторону двигателя т. е. в сторону противоположную распределительному валу.

При правильной сборке число «24» выштампованное на средней полке стержня шатуна, в также выступ на крышке шатуна должны быть обращены к передней стороне двигателя.

Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца колец и шатуна, устанавливаемых в двигатель может иметь разницу по цилиндрам не более 12 г, что обеспечивается подбором деталей соответствующей массы.

По деталям разница в массе может быть поршней — 4 г. шатунов —18 г. поршневых папьцев — 2 г.

Для обеспечения вышеуказанной разницы в массе деталей в одном двигателе (12 г), шатуны по массе разбиваются на четыре группы и должны подбираться дли одного двигателя с разницей не более 5 г.

Коленчатый вал — отлит из высокопрочного чугуна, имеет пять опор, в сборе с маховиком и сцеплением, динамически сбалансирован, допустимый дисбаланс — не более 35 г см).

Диаметр коренных шеек — 64 мм шатунных—58 мм.

Шатунные шейки полые.

Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки.

Под действием центробежных сил, возникающих при вращении коленчатого вала, в полостях шатунных шеек отлагаются металлические частицы продуктов износа, содержащиеся в масле.

Масло к полостям шатунных шеек подводится по отверстиям в щеках вала из кольцевой канавки на вкладышах коренных шеек коленчатого вала.

К коренным шейкам масло поступает из масляной магистрали по каналам в перегородках блока

Осевое перемещение коленчатого вала ограничивается двумя упорными сталеалюминиевыми шайбами 1 и 2 расположенными по обе стороны переднего коренного подшипника.

Передняя шайба 1 антифрикционным слоем обращена к стальной упорной шайбе 6 на коленчатом валу, задняя шайба 2— к щеке коленчатого вала.

Передняя шайба удерживается от вращения: двумя штифтами 5 запрессованными в блок и крышку коренного подшипника.

Выступающие концы штифтов входят в пазы шайбы.

Задняя шайба удерживается от вращения своим выступом, входящим в паз на заднем торце крышки коренного подшипника.

Величина осевого зазора составляет 0.125—0.325 мм.

На переднем конце коленчатого вала на шпанках установлены стальная упорная шайба, шестерни привода распределительного вала, маслоотражатель, и ступица шкива коленчатого вала.

Все эти детали стянуты болтом, ввертываемым в передний торец коленчатого вала.

Шпоночный паз в ступице шкива уплотняется резиновой пробкой.

К ступице шестью болтами крепится шкив коленчатого вала, от которого двумя ремнями приводятся во вращение вентилятор, крыльчатка водяного насоса и шкив генератора.

На шкиве смонтировано специальное устройство —демпфер, служащий для гашения крутильных колебаний коленчатого вала, благодаря чему уменьшается шум и облегчаются условия работы шестерен привода распределительного вала.

Демпфер состоит из чугунного диска, напрессованного через эластичную (резиновую) прокладку на цилиндрический выступ шкива коленчатого вала

На шкиве коленчатого вала нанесена одна метка а на диске демпфера—три метки ( рис 3), служащие для определения верхней мертвой точки (ВМТ) и установки зажигания.

Метка на шкиве и третья метка на диске демпфера должны находиться друг против друга. Взаимное смешение меток указывает на выход из строя демпфера.

При совмещении с ребром-указателем на крышке распределительных шестерен третьей метки по направлению вращения на диске демпфера поршни первого и четвертого цилиндров находятся в ВМТ.

Вторая метка соответствует положению 5 гр. до ВМТ и служит вместе с третьей меткой для установки зажигания на неработающем двигателе.

Первая метка соответствует положению 12 градусов до ВМТ и служит вместе со второй и третьей метками для контроля правильности установки зажигания на работающем двигателе.

Передний конец коленчатого вала уплотнен резиновой манжетой с маслоотражателем, запрессованным в крышку распределительных шестерен.

На маслоотражателе имеется: отбортовка, отводящая масло стекающее по стенке крышки. Для облегчения работы манжеты перед ней на коленчатом валу установлен еще один маслоотражатель.

Надежная работа манжеты после переборки обеспечивается хорошей центровкой крышки распределительных шестерен.

Задний конец коленчатого вала уплотнен набивкой из асбестового шнура, пропитанного антифрикционным составом и покрытого графитом.

Набивка заложена в канавки блока цилиндров и специального держателя который крепится двумя шпильками к блоку

На шейке коленчатого вала под набивкой имеется микрошнек, а перед набивкой— гребень служащий для отбрасывания масла из зоны уплотнения.

Стыки держателя уплотнены резиновыми прокладками Г-образной формы.

В заднем торце коленчатого вала расточено гнездо для установки шарикоподшипника первичного вала коробки передач

Маховик отлит из серого чугуна. Он крепится к фланцу на заднем конце коленчатого вала четырьмя шлифованными болтами

Момент затяжки гаек болтов —76— 83 Нм (7,6—8,3 кгс м). Гайки законтрены отгибной пластиной.

На маховик напрессован зубчатый обод для пуска двигателя стартером. Перед сборкой с коленчатым валом маховик статически балансируют.

Экспериментальное исследование динамики кривошипно-ползункового механизма с местным линейным силовым воздействием | Дж.

Заявл. мех. Пропустить пункт назначения навигации

Заявл. мех. Пропустить пункт назначения навигацииНаучно-исследовательские работы

Ярл Беккерс, Бьорн Веррельст, Франческо Контино, Джоэри Ван МирлоИнформация об авторе и статье

1 Автор, ответственный за переписку. Электронная почта: [email protected]

Электронная почта: [email protected]

Электронная почта: [email protected]

Электронная почта: [email protected]

Предоставлено Отделом прикладной механики ASME для публикации в Journal of Applied Mechanics.

J. Заявл. Мех . Апрель 2022 г., 89(4): 041002 (10 страниц)

Номер статьи:

ДЖАМ-21-1438

https://doi.org/10. 1115/1.4053146

1115/1.4053146

Опубликовано в Интернете: 21 декабря 2021 г.

История статьиПолучено:

5 ноября 2021 г.

Пересмотрено:

25 ноября 2021 г.

Принято:

25 ноября 2021 г.

9000 4 Опубликовано:21 декабря 2021 г.

- Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Фейсбук

- Твиттер

- Электронная почта

Иконка Цитировать Цитировать

Разрешения

- Поиск по сайту

Citation

Беккерс Дж. , Веррельст Б., Контино Ф. и Ван Мирло Дж. (21 декабря 2021 г.). «Экспериментальное исследование динамики кривошипно-ползункового механизма с местным линейным подводом силы». КАК Я. Дж. Заявл. Мех . апрель 2022 г.; 89(4): 041002. https://doi.org/10.1115/1.4053146

, Веррельст Б., Контино Ф. и Ван Мирло Дж. (21 декабря 2021 г.). «Экспериментальное исследование динамики кривошипно-ползункового механизма с местным линейным подводом силы». КАК Я. Дж. Заявл. Мех . апрель 2022 г.; 89(4): 041002. https://doi.org/10.1115/1.4053146

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

Расширенный поиск

Аннотация

Традиционное применение кулисно-кривошипных механизмов приводит к высоким нагрузкам, передаваемым через механическую конструкцию, что затрудняет разработку компактных и безмасляных машин. Поэтому в данном исследовании предлагается отойти от обычного, т. е. вращательного, приведения в действие и исследовать локальное линейное приведение в действие непосредственно на ползун-компонент, сохраняя при этом кинематическую связь ползунково-кривошипной конфигурации. В этой работе локальный линейный принцип срабатывания оценивается экспериментально, где цель состоит в том, чтобы получить непрерывное движение ползункового механизма, где достигаются верхняя и нижняя мертвые точки, и минимизировать нагрузки, передаваемые через механическую конструкцию. Подробно рассмотрено неизохронное переходное поведение кривошипно-кривошипного механизма, нагруженного пружинно-демпферным элементом, а также оптимальные условия работы в стационарном режиме для снижения нагрузки на кинематический механизм. Путем согласования рабочей частоты и резонансной частоты системы можно добиться снижения нагрузки, передаваемой через систему, на 63 % от номинальной нагрузки пружины. Дальнейшее экспериментальное (и многочастичное механическое) исследование влияния маховика выявляет явный компромисс между чувствительностью системы и передачей исполнительного усилия через кинематическую связь.

Поэтому в данном исследовании предлагается отойти от обычного, т. е. вращательного, приведения в действие и исследовать локальное линейное приведение в действие непосредственно на ползун-компонент, сохраняя при этом кинематическую связь ползунково-кривошипной конфигурации. В этой работе локальный линейный принцип срабатывания оценивается экспериментально, где цель состоит в том, чтобы получить непрерывное движение ползункового механизма, где достигаются верхняя и нижняя мертвые точки, и минимизировать нагрузки, передаваемые через механическую конструкцию. Подробно рассмотрено неизохронное переходное поведение кривошипно-кривошипного механизма, нагруженного пружинно-демпферным элементом, а также оптимальные условия работы в стационарном режиме для снижения нагрузки на кинематический механизм. Путем согласования рабочей частоты и резонансной частоты системы можно добиться снижения нагрузки, передаваемой через систему, на 63 % от номинальной нагрузки пружины. Дальнейшее экспериментальное (и многочастичное механическое) исследование влияния маховика выявляет явный компромисс между чувствительностью системы и передачей исполнительного усилия через кинематическую связь.

Раздел выпуска:

Научные статьиКлючевые слова:

кривошипно-кривошипный механизм, маховик, резонанс, неизохронный, линейное срабатываниеТемы:

Маховики, колебания, Резонанс, пружины, Устойчивое состояние, стресс, механические конструкции, Переходные процессы (динамика), Кинематика, Динамика (Механика), АмортизаторыКаталожные номера

1.

Hartenberg

,R.

иDanavit

,J.

,1964

,Кинематический синтез рычажных механизмов

,Нью-Йорк

,McGraw-Hill

.2.

Лян

, К.

Камень

,Р.

900 02 ,Hancock

,W.

,Dadd

,M.

, и 90 004 Bailey ,P.

,2014

, “Сравнение Между поршневым компрессором с кривошипным приводом и новым безмасляным линейным компрессором

,Int. Дж. Рефриг.

,45

(1

), стр.25

–34

.3.

Бейли

,П.

,Дадд

,М.

90 002 иКамень

,С.

,2009

, «Безмасляный линейный компрессор для использования с компактными теплообменниками

»,Международная конференция по компрессорам и их системам

, стр.259

–268

.4.

Вареди

,С.

,Даниали

,Х.

,Дардель

,М.

, иФатхи

, А.

2015

, «Оптимальное динамическое проектирование плоскостного кривошипно — кривошипного механизма с шарнирным зазором

»,Мех . Мах. Теория.

,86

(1

), стр.191

–200 9000 3 .

5.

Чжао

,Б.

,Чжоу

,К.

90 002 , иСе

,Ю.-Б.

,2016

, “Новый численный метод для плоской многотельной системы с вращающимся соединением со смешанной смазкой

»,Междунар. Дж. Мех. наук

,113

(1

), стр.105

–119 90 003 .

6.

Якуби

,С.

,Дардел

,М.

9 0002, иДаниали

,Х.М.

Нелинейная динамика и управление кривошипно-ползунковым механизмом с гибкостью звеньев и шарнирным зазором

”, Proc. Инст. мех. Eng., часть C: J. Mech. англ. наук

Eng., часть C: J. Mech. англ. наук

230

(5

), стр.737

–755 90 003 .

7.

Акбари

,С.

,Фаллахи

,Ф.

,Пирбодаги

,Т.

,2016

, »Динамический анализ и разработка контроллера для кривошипно-ползункового механизма с пьезоэлектрическими приводами

”,J. Comput. Инженер-конструктор

,3

(4

), стр.312

–321 9000 3 .

8.

Ян

,Х.-С.

иЧен

,W.-R.

,2000

, “О выходных характеристиках движения кривошипно-ползунковых механизмов с сервоуправлением и переменной входной скоростью

”,Мех. Мах. Теория.

,35

(4

), стр.541

–561 900 03 .

9.

Ван

, X.

Ma

,Q.

900 02 иЧжу

,Z. 9

,0002 , стр.

833

–838

.10.

Га

,Ж.-Л.

,Фунг

,Р.-Ф.

,Чен

,К.-Ю.

иСянь

,S.-C.

,2006

, «Динамическое моделирование и идентификация кривошипно-ползункового механизма

»,J. Sound. Виб.

,289

(4

), стр.1019

–1044

.11.

Шоуп

,Т. Е.

,1984

, «Конструкция регулируемого трехмерного кривошипно-шатунного механизма

»,Мех. Мах. Теория.

,19

(1

), стр.107

–111 900 03 .

12.

Кей

,Ф. Дж.

иХаус

,Р. Е. 9 0003 ,

1975

, “Регулируемые механизмы для создания точного пути

», J. Eng. инд.

Eng. инд.

97

(2

), стр.702

–707

.13.

Чжоу

,Х.

, иТин

,К.-Л.

,2002

, “Регулируемые ползун-кривошипы для создания нескольких путей

”,Мех. Мах. Теория.

,37

(5

), стр.499

–509 9000 3 .

14.

Шао

,Ю.

,Чжан

,В.

9 0002,Су

,Ю.

, иДин

,X.

,2021

, “Проектирование и оптимизация адаптивного к нагрузке привода с переменной жесткостью для компактного экзоскелета голеностопного сустава

»,Мех. Мах. Теория

,161

(1

), с.104323

.15.

Сарыгеджили

,М. И.

иАккали

,И. Д.

,2019

, “Развитие постоянного соотношения выходной и входной сил в ползун-кривошип Механизмы

”, Обратная вероятность. наук англ.

наук англ.

27

(5

), стр.565

–588 9000 3 .

16.

Сун

,Р.-К.

,2012

, «Подход к проектированию гибких рычажных механизмов с вращательным и линейным входом

»,Доп. наук лат.

,9

(1

), стр.499

–504

.17.

Сун

,Р.-К.

,2014

, «Новые механические прессы с гибридным приводом

»,J. Vibroeng.

,16

(2

), стр.945

–953 900 03 .

18.

Аракелян

,В.

, иZhang

,Y.

,2019

, “Усовершенствованная конструкция гравитационных компенсаторов на основе Перевернутый кривошипно-ползунковый механизм

”,ASME J. Mech. Роб.

,11

(3

), с.

034501

.19.

Бай

,Л.

,Ван

,Ч.

,Чен

,Х.

,Чжэн

,Дж. 90 003 ,

Синь

,Л.

,Дэн

,Y.

, иSun

,Y.

,2021

, “ 900 03Проектирование и эксперименты с деформируемым механизмом посадки БПЛА наподобие птиц

»,Дж. Бионический инженер.

,59

(1

), стр.1

–13

.20.

Chi

,W.

,Low

,K. H.

9 0002 ,Хун

,К. Х.

иТан

,J.

,2014

, «Оптимизированный механизм для автономной посадки с помощью квадрокоптера

»,Международная конференция IEEE по робототехнике и автоматизации (ICRA)

, стр.3109

–3115

.

21.

Beckers

,J.

,Verstraten

,T.

,Веррельст

,Б.

,Контино

,Ф.

иВан Мирло

,J.

,2021

, “Анализ динамики кривошипно-ползункового механизма, приводимого в действие локально с помощью контроллера «действуй и жди»

»,Мех. Мах. Теория

,159

(1

), с.104253

.22.

Лян

,К.

,2017

, “Обзор Linear Com прессоры для холодильного оборудования

»,Междунар. J. Refrige.-Revue Int. Du Froid

,84

(1

), стр.253

–273

.23.

Beckers

,J.

,Coppitters

,D. 9000 3 ,

Де Паэпе

,В.

,Контино

,Ф.

,Van Mierlo

, J.

Verrelst

,B.

,2020

, “Многоцелевая оптимизация конструкции линейного привода с электромагнитным приводом Компрессор

»,Приводы

,9

(2

), с.38

.В настоящее время у вас нет доступа к этому содержимому.

25,00 $

Покупка

Товар добавлен в корзину.

Проверить Продолжить просмотр Закрыть модальныйКривошипный механизм | ЭДИБОН®

Лаборатории

Общее описание

Кривошипный механизм «MBI» представляет собой устройство, предназначенное для наблюдения, изучения и записи движения кривошипа и сил, действующих в простом механизме двигателя.

Поршень линейно перемещается по цилиндру с помощью направляющей.

Подшипники соединены с шатуном таким образом, что трение сведено к минимуму.

К кривошипу прикреплен транспортир, который можно вращать на балансире и фиксировать в любом заданном угловом положении.

Смещение поршня можно измерить с помощью линейной шкалы, прикрепленной к направляющей поршня. Поршень может быть оснащен съемными грузами для изменения массы поршня.

Усилие кривошипа можно определить, прикрепив грузы к балансиру балки.

Упражнения и практические занятия под руководством

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ, ВКЛЮЧЕННЫЕ В РУКОВОДСТВО

- Определение усилия кривошипа.

- Балансировка коленвала.

- Измерение смещения поршня.

- Экспериментальная зависимость между смещением поршня и углом поворота коленчатого вала.

- Теоретическая связь между смещением поршня и углом поворота коленчатого вала.

- Сравнение значения смещения поршня теоретически и экспериментально.

- Экспериментальная зависимость между крутящим моментом и углом поворота коленчатого вала.

- Теоретическая зависимость между крутящим моментом и углом поворота коленчатого вала.

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

- МБД

В наличии

14. 1.2.1.- МЕХАНИЗМЫ

1.2.1.- МЕХАНИЗМЫ

MBD

Кривошипно-шатунный механизм

Кривошипный механизм «MBD», разработанный EDIBON, является примером кривошипно-ползункового механизма. Этот механизм изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с жестким стержнем, называется соединительным стержнем. Когда…

- MYE

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MYE

Механизм скотч-хомута

Механизм кулисного механизма «MYE», разработанный EDIBON, является примером кривошипно-ползункового механизма для преобразования линейного движения ползуна во вращательное движение или наоборот. Изготовлен из алюминия и состоит из поворотного элемента, называемого…

- МБМ1

В наличии

14.1.2.1.- МЕХАНИЗМЫ

МБМ1

Механизм щелевых звеньев

Механизм с прорезями, «MBM1», является примером механизма быстрого возврата, способного преобразовывать круговое движение в возвратно-поступательное движение. Он изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с…

Он изготовлен из алюминия и состоит из вращающегося элемента (градуированного диска), называемого кривошипом, соединенного с…

- МБМ2

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MBM2

Механизм быстрого возврата Whitworth

Механизм быстрого возврата Уитворта, «MBM2», представляет собой механизм, способный преобразовывать круговое движение в возвратно-поступательное движение. Он изготовлен из алюминия и состоит из вращающегося элемента, называемого кривошипом, с градуированным диском, соединенным с жестким стержнем,…

- МСА

В наличии

14.1.2.1.- МЕХАНИЗМЫ

МСА

Четырехзвенный механизм

Четырехзвенный механизм «MCA», разработанный EDIBON, представляет собой настольное устройство для проведения лабораторных экспериментов. Он изготовлен из анодированного алюминия и состоит из двух вращающихся элементов (градуированных дисков), установленных на шарикоподшипниках. На дисках есть шкала до…

На дисках есть шкала до…

- ММЕ

В наличии

14.1.2.1.- МЕХАНИЗМЫ

ММЕ

Женевский стоп-механизм

Женевский стопорный механизм «MME», разработанный EDIBON, представляет собой механизм, который преобразует непрерывное круговое движение в прерывистое движение. Это принудительный привод, в котором ведомое колесо принудительно перемещается или блокируется. Изготовлен из алюминия и…

- МАК

В наличии

14.1.2.1.- МЕХАНИЗМЫ

MAC

Механизм соединения

Соединительный механизм «MAC» представляет собой простую муфту типа Oldham. Боковое смещение входного и выходного валов может варьироваться, а на входном и выходном фланцах установлены круглые шкалы. Он состоит из двух наружных дисков, изготовленных из…

- МУН

В наличии

7.1.2.1.- МЕХАНИЗМЫ

МУН

Суставной механизм Гука

Механизм соединения Гука, «MUN», разработанный EDIBON, представляет собой универсальную муфту, также называемую U-образным соединением, соединением Гука или карданным соединением. Шарнир Гука представляет собой универсальный механизм, который часто используется для передачи вращательного движения между двумя…

Шарнир Гука представляет собой универсальный механизм, который часто используется для передачи вращательного движения между двумя…

- Мех

В наличии

14.1.2.1.- МЕХАНИЗМЫ

Мех

Кулачковый и следящий механизм

Механизм с кулачком и толкателем, «MEX», позволяет изучить механизмы с кулачковым толкателем и эксцентриковым толкателем. Для этого несколько моделей пластинчатых кулачков различной формы, один эксцентриковый и несколько роликовых, плоских, клиновидных и…

- МДА

В наличии

7.1.2.1.- МЕХАНИЗМЫ

MDA

Рулевой механизм Аккермана

Механизм рулевого управления Аккермана «MDA» представляет собой настольный блок, предназначенный для определения угла опережения трапеции рулевого управления в механизме рулевого управления Аккермана, недостатков неправильно отрегулированных рулевых тяг и влияния гусеницы…

- ММЭЛ

В наличии

14.