Точечная сварка под микроскопом / Хабр

Хомяки приветствуют вас, друзья!

Сегодняшний пост будет посвящен аппарату для точечной контактной сварки аккумуляторов типа 18650 и прочих. В ходе соберем такое устройство, разберем основные принципы его работы и детально изучим сваренные места под микроскопом. Аккумуляторам сегодня придётся нелегко. Казалось бы сварочный аппарат, который в буквальном смысле состоит из одного трансформатора и контроллера, что тут может пойти не так?!

Представьте себе, что одним прекрасным утром у вас сдох шуруповёрт. Крутить шурупы отверткой не царское дело, потому нужно решать проблему. Виновниками этого происшествия стали никелевые аккумуляторы, которые преждевременно отправились в Вальхаллу пить вино и сражаться на мечах. На смену им пришли компактные, высокотоковые литий-ионные аккумуляторы, которые по характеристикам в разы превосходят своих предшественников.

По технологии такие банки соединяются точечной контактной сваркой, которая приваривает токопроводящую ленту к телу аккумулятора.

На идею создания сварочного аппарата меня подтолкнул Витя. Человек который ремонтирует в буквальном смысле всё. Для перепаковки аккумуляторных батарей в различных устройствах он как раз применяет аппарат для точечной контактной сварки. Соединение тут получается настолько прочным, что лента в буквальном смысле отрывается с потрохами. Меня впечатлил данный аппарат, и нужно было разобраться что и как в нем работает.

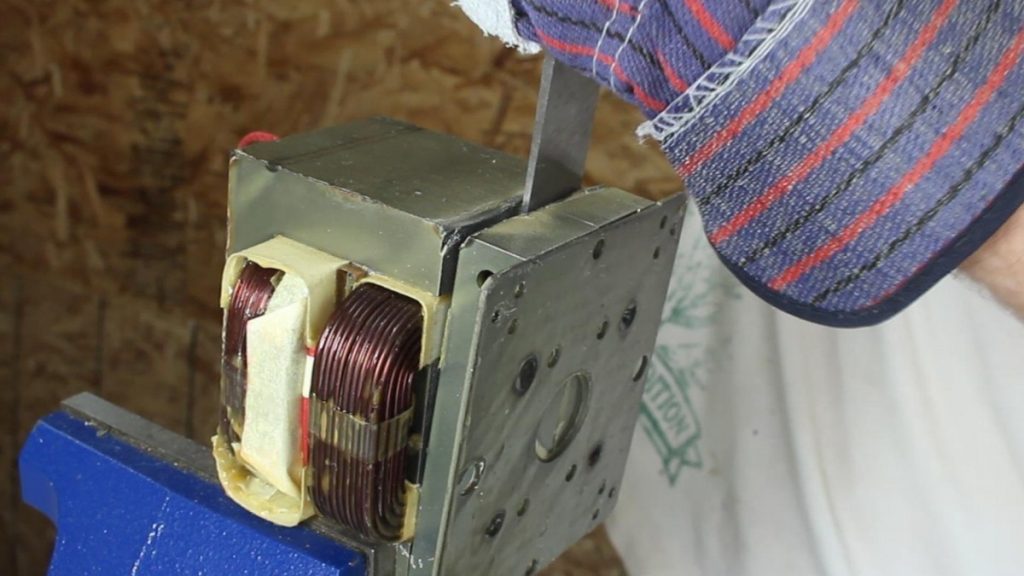

На самом деле тут все оказалось довольно просто. Сердцем устройства выступает трансформатор от микроволновки с перемотанной вторичной обмоткой, и контроллер который обеспечивает подключение первичной обмотки МОТ-а к питающему напряжению сети на необходимое время для формирования сварочного импульса.

Извлекаем магнитные шунты и аккуратно зачищаем отверстия куда будет вставляться толстый провод. Особое внимание уделяем краям, они довольно острые и легко могут повредить изоляцию кабеля.

Что касательно самого кабеля, тот тут лучше не экономить и взять вот этого товарища. РКГМ сечением 25 кв. мм. Производство Россия «Рыбинсккабель». Это хитрый многожильный провод с изоляцией из кремний-органической резины повышенной твердости, в оплетке из стекловолокна пропитанного эмалью или теплостойким лаком. Он очень тонкий и гибкий. Изоляция провода абсолютно равнодушна к повышенным температурам, пламя зажигалки едва способно вызвать хоть какое-то тление. Длина термостойкого змея 2.2 метра.

Внутренние отверстия магнитопровода смажем вазелином. Ту же процедуру проводим с кабелем. Несмотря на то, что кабель достаточно тонкий по сравнению со своими более дешевыми собратьями, в трансформатор нужно попытаться вместить 4-5 витков. Но вот незадача. 700 Вт МОТ позволяет вместить в себя только 3 витка. Не беда! На помощь приходит система рычагов и отвёрток. В общем, включив смекалку и мотаем 4 витка в такой небольшой трансформатор.

Кабельные наконечники. Хорошие, медные, на 25 квадратов. По технологии их нужно обжать специальным гидравлическим прессом. Пайка тут не рассматривается из-за возможного нагрева провода в процессе дальнейших экспериментов. Обжим провода тут проходит в 6- гранной матрице, которая равномерно обжимает медную гильзу со всех сторон, создавая качественное соединение. После опрессовки на наконечнике могут образоваться небольшие ушки, их необходимо удалить с помощью напильника. В результате у нас получатся красивые обжатые наконечники на концах провода.

Теперь их необходимо соединить к медным шинам на ручке для контактной сварки. Болт тут диаметром 8 мм и длинной 20 мм. Обязательно устанавливаем шайбу Гровера, она обеспечит надежный прижим, если соединительный узел ослабится в процессе работы.

Самую простую ручку для контактной сварки можно заказать на алиэкспресс. Но мне приглянулся более продвинутый вариант созданный одним народным умельцем. Зовут его Генадий Збукер. Он сам собирает сварочные аппараты, дополняет их ручками которые сам проектирует и печатает на 3D принтере. Называется такая конструкция держатель электродов точечной сварки «ZBU 5.1» с кнопкой и пружинами. 3D модели ранних версий, таких ручек можно найти на сайте Thingiverse, автор позаботился чтобы при желании каждый мог собственноручно сделать подобный держатель для электродов. Это заслуживает уважения! Так же у него на сайте можно заказать расходные материалы (не реклама, а рекомендация).

Что касаемо ручки для контактной сварки. Выполнена она довольно качественно. Печать корпуса тут осуществляется ABS пластиком. Особенность версии «5.1» в том, что на борту есть два вентилятора, которые способны охлаждать медные шины в процессе непрерывной работы. Питаются они от 5 вольт через разъем micro USB. Ток потребления не более 300 мА.

Выполнена она довольно качественно. Печать корпуса тут осуществляется ABS пластиком. Особенность версии «5.1» в том, что на борту есть два вентилятора, которые способны охлаждать медные шины в процессе непрерывной работы. Питаются они от 5 вольт через разъем micro USB. Ток потребления не более 300 мА.

Из практики скажу, что нагреть ручку за время всех экспериментов мне так и не удалось.

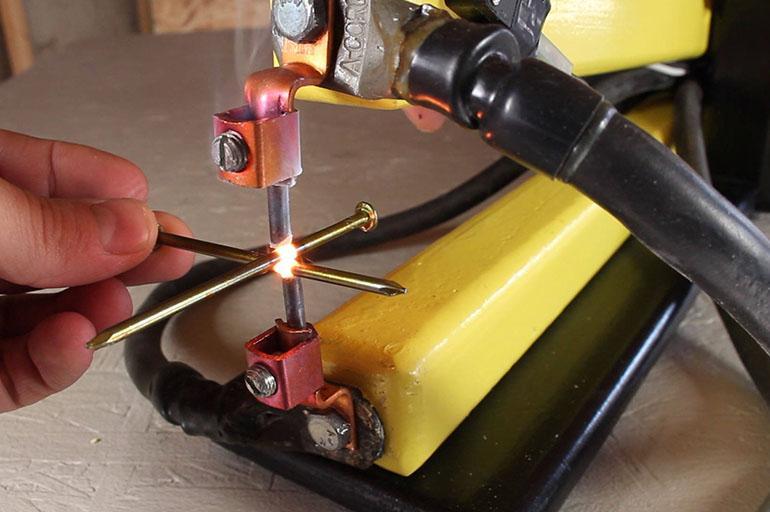

Электроды тут подпружиненные и имеют кнопку «концевик», которая при определенном усилии прижима срабатывает и дает команду на сварку. Это сжатие обеспечивает хороший электрический контакт со сварными поверхностями, гарантирует повторяемость качества сварных точек, устраняет образование искр и прожогов аккумуляторов. Именно из-за нагрева и одновременному сжатию заготовок такой способ сварки называли «электрической ковкой». При желании конструкцию электродов на ручке можно изменить для двухсторонней сварки.Электроды выполнены из жаропрочной хромовой бронзы БрХЦр. Поскольку электроды при сварке быстро изнашиваются, к ним предъявляются требования по стойкости сохранения формы при нагреве до 600 градусов и ударных усилиях сжатия до 5 кг на квадратный миллиметр. В процессе работы такие электроды особо не прилипают и не обгорают. Импульс тока сварки аккумуляторов должен быть очень коротким, иначе есть шанс прожечь дыру в корпусе, что приведет к выходу его из строя.

В процессе работы такие электроды особо не прилипают и не обгорают. Импульс тока сварки аккумуляторов должен быть очень коротким, иначе есть шанс прожечь дыру в корпусе, что приведет к выходу его из строя.

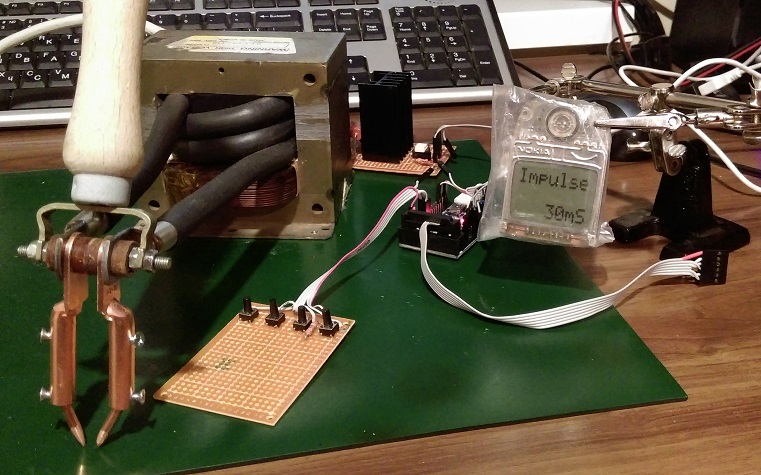

Задача по управлению длительности импульса лежит на довольно простом контроллере, который был взят с одного сайта. Устройство собрано на базе Arduino NANO, с применением жидкокристаллического дисплея для вывода полезной информации. Управление по меню осуществляется с помощью энкодера. Элементарно и просто подумал я, и начал собирать устройство из имеющихся в хозяйстве модулей.

Функционал контроллера довольно простой. Он выдает два последовательных импульса с паузой между ними. Первый импульс называется «присадочным», а второй «основным». Он приваривает металл друг к другу. Все переменные времени импульса регулируются с помощью энкодера, включая паузу между ними. Управление силовым трансформатором осуществляется c помощью довольно мощного симистора на 40 А.

Для удобства пользования контроллером, все его модули можно разместить на одной плате. Это позволит не путаться в куче проводов идущих от ардуины. Травим плату и смотрим как все функционирует. Лампочка мигает, значит схема собрана правильно. Вид самодельных плат на сегодняшний день постепенно уходит в закат, потому что их производство выгодней заказывать в Китае. Цена правда от размеров во многом зависит, но это уже другой вопрос.

Размещаем модули контроллера для контактной сварки согласно своим указанным местам. Вы уже наверное обратили внимание, что контакты на плате позолоченные. Интересно было посмотреть как они себя покажут в процессе пайки. Особенность позолоченных контактов заключается в том, что они не подвержены различным видам окисления на поверхности металла, что позволяет хранить платы довольно длительное время. Это актуально для больших производств. Также припой растекается по таким контактам как масло по сковороде.

После сборки устройства на плату ардуины нужно загрузить скетч. Делаем это через программу FL Prog буквально в несколько кликов. Программа за пару секунд заливается в мозг и на экране высвечивается все нужные настройки для дальнейшей сварки.

Теперь сделаем красивую панель управления. Для этого нужно разметить все необходимые окна и будущие отверстия на пластиковой панели. Окна аккуратно вырезаем бормашиной, а отверстия сверлим тем шуруповёртом, который мы отремонтировали в начале.

Размещаем внутри корпуса МОТ, импульсный блок питания на 12 вольт и запихиваем внутрь сетевой провод. Длина его полтора метра. Распределяем все необходим провода по своим разъемам, и в принципе все. С электроникой разобрались.

В результате всех манипуляций у нас получился довольно красивый контроллер для точечной сварки. Силовые провода выводятся через отверстия в верхней крышке корпуса. Тут же разместился разъем для подключения кнопки «концевика». Все эстетично и просто. Вроде как показалось мне. Все подписчики канала знают, что ничего просто так не бывает. Что-то, да должно пойти не так. И это один из тех случаев! Пора проверить аппарат в деле.

Вроде как показалось мне. Все подписчики канала знают, что ничего просто так не бывает. Что-то, да должно пойти не так. И это один из тех случаев! Пора проверить аппарат в деле.

Для сварки возьмем старый аккумулятор и никелевую ленту толщиной 0.15 мм. Установим время сварки 20 мс для каждого импульса. Это соответствует одному периоду переменного напряжения из сети. Если там 50 Гц, то это одна пятидесятая. В результате испытаний оказалось, что на самых коротких выдержках времени, ленту не то чтобы варит, а прожигает насквозь. Теперь это не аккумулятор, а сплошная вентиляция…

На других банках сварка проходила несколько иначе, прожиг был меньше, но зато лента между электродами разогревалась до красна. Это было довольно любопытно. При том на одних аккумуляторах лента приваривалась так, что ее практически не оторвать, а на других при том же времени сварки эффекта не было вообще. Лента в прямом смысле отлипала от корпуса, оставляя только две вмятины на металле. Разобраться в проблеме помог цифровой осциллограф, который способен записать сигнал для его дальнейшего изучения.

Разобраться в проблеме помог цифровой осциллограф, который способен записать сигнал для его дальнейшего изучения.

Причиной прожига аккумуляторов стало время работы силового трансформатора, которое не соответствует установленным значениям. Проблема тут явно программная, так как скетч разработчика неоднократно загружался на другую ардуинку, но результата это не дало. Сейчас по нашим установленным параметрам сигнал на оптопаре должен быть 10 и 60 мс. А по факту это время в несколько раз затянуто, 80 и 125 мс. Естественно этого времени хватает чтобы перегреть никелевую пластину между электродами и в некоторых аккумуляторах прожечь дно.

Если среди вас есть программисты, у меня просьба, посмотрите код и исправьте там ошибку. Это хороший с точки зрения простоты и повторения проект, но он оказался с котом в мешке. Мы пытались разобраться в дебрях данного кода, но максимум на что хватило знаний так это на визуализацию картинки при загрузке программы. В общем далекий я в этих делах, да и ладно!

Нужно выходить из ситуации.

В Китае есть готовые контроллеры для точечной сварки, заказываю и жду. Это одна из самых продвинутых версий плат. Модель NY-DO2X. Кроме того что она дает двойной импульс с паузой, так еще тут есть возможность регулировать мощность. Симистор тут установлен BTA100 рассчитанный на ток в 100 ампер. Рабочее напряжение 1200 В.

Размечаем и выпиливаем отверстия под новую панель управления. На этом этапе не торопимся чтобы не отрезать чего-нибудь криво. На плате видим несколько разъемов. На первый слева подается переменное напряжение номиналом в 9 вольт. На второй подключается кнопка от держателя электродов или внешняя педаль. Второй вариант хороший, если у вас ручка без кнопки, или же вам просто нравится работать с педалями. Трансформатор для питания платы можно выковырять из какого-нибудь старого блока питания от домашнего телефона. Тока в 300 мА хватит с головой.

В общем пробуем варить ленту к аккумулятору. Нажимаем на ручку, идет импульс и что у нас тут. Проварка толком не произошла и лента прилипла к электродам. Такое чувство как будто у трансформатора на 700 Вт не хватает мощности для проварки ленты на коротких выдержках. Не вопрос, одеваюсь и еду на радиорынок за более мощными микроволновочным МОТ-ами.

Проварка толком не произошла и лента прилипла к электродам. Такое чувство как будто у трансформатора на 700 Вт не хватает мощности для проварки ленты на коротких выдержках. Не вопрос, одеваюсь и еду на радиорынок за более мощными микроволновочным МОТ-ами.

Слева направо трансформаторы: 700 Вт, 800 Вт и 900 Вт. Чем больше магнитопровод, тем больше мощность. Тут видно на сколько 900 Вт вариант больше своего предшественника. Размеры: длина 106 мм, высота 89 мм, ширина 66 мм.

Более продвинутые сварочники можно делать на софМОТах от отечественных микроволновок, но во-первых для них нужен огромный корпус, во-вторых это вес, в-третьих рука на такой редкий артефакт не у каждого поднимется. Не будем злить бога, и пустим под нож трансформатор привезенный с радиорынка. Спиливать вторичную обмотку удобней всего ножовкой по металлу. Медь довольно мягкая, потому режется довольно быстро.

Выбиваем провод из сердечника железным стержнем.В общей сложности данная операция занимает 20 минут. Медные косы не выбрасываем, а сдаем на металл и покупаем пиво. Обязательно извлекаем магнитные шунты, которые установлены для мягкой работы магнетрона и зачищаем края отверстий в магнитопроводе как это было показано ранее. В такой большой трансформатор без труда помещается 4 витка. При желании можно вместить и 5-тый, но я не стал переводить вазелин) Последовательно с мощным симистором припаиваем первичную обмотку только что перемотанного МОТ-а. Не жалеем припоя и делаем все как для себя.

Медные косы не выбрасываем, а сдаем на металл и покупаем пиво. Обязательно извлекаем магнитные шунты, которые установлены для мягкой работы магнетрона и зачищаем края отверстий в магнитопроводе как это было показано ранее. В такой большой трансформатор без труда помещается 4 витка. При желании можно вместить и 5-тый, но я не стал переводить вазелин) Последовательно с мощным симистором припаиваем первичную обмотку только что перемотанного МОТ-а. Не жалеем припоя и делаем все как для себя.

Схема соединения просто элементарна. Справится даже ребенок. Пора испытать этот «второй» сварочный аппарат собранный в течение одного фильма. В одном из следующих выпусков будет вообще тройное фиаско политое сверху толстым слоем шоколада, там я еще на 600 баксов влетел, взяв поюзать чужую инфракрасную камеру. В общем канал это дорогое удовольствие. Впитывайте чужой опыт и чужие ошибки. В отличие от меня, вам за них платить не нужно. Все бесплатно.

Краткое руководство по использованию китайского контроллера. Зажимаем и держим красную кнопку примерно 4 секунды. Устройство при этом зайдет в режим калибровки сетевого напряжения. Его нужно выставить согласно реальным показаниям мультиметра вставленного в розетку. Зачем нужна эта функция, непонятно, но установленные цифры будут меняться пропорционально напряжению в сети.

Зажимаем и держим красную кнопку примерно 4 секунды. Устройство при этом зайдет в режим калибровки сетевого напряжения. Его нужно выставить согласно реальным показаниям мультиметра вставленного в розетку. Зачем нужна эта функция, непонятно, но установленные цифры будут меняться пропорционально напряжению в сети.

Что означают лампочки над цифрами? Первый светодиод говорит о наличии питания. Второй светодиод горит когда нажата кнопка на ручке. Третий загорается только в момент наличия импульса. В общем первые три красные светодиода чисто информационные. Четвертая зеленая лампочка — это счетчик наработки, суммирует каждое нажатие на педаль или «концевик» внутри сварочной кучки. Сбрасывается счетчик двойным нажатием на красную кнопку. Дальше оранжевый светодиод. Первый устанавливает длительность «первого импульса». Выбирается он в периодах. Установим один что будет ровняться 20 мс. Второй светодиод задает мощность импульса. Поставим скажем 35 процентов. Минимум 30 максимум 99. 9%. Зеленый светодиод между оранжевыми определяет паузу между импульсами. Так же в периодах. Поставим 2. Последние два оранжевые светодиода так же определяют длительность и мощность, но уже «второго импульса». Поставим 2 периода и мощность выкрутим на 100 процентов. Собственно все, теперь можно потыкать в какую-нибудь ленту и посмотреть как происходит сварка, изучить точки, подобрать режимы на контроллере и прочее.

9%. Зеленый светодиод между оранжевыми определяет паузу между импульсами. Так же в периодах. Поставим 2. Последние два оранжевые светодиода так же определяют длительность и мощность, но уже «второго импульса». Поставим 2 периода и мощность выкрутим на 100 процентов. Собственно все, теперь можно потыкать в какую-нибудь ленту и посмотреть как происходит сварка, изучить точки, подобрать режимы на контроллере и прочее.

Краткие характеристики получившегося аппарата для точечной сварки. Вес готового устройства вышел 5.7 кг. Переменное напряжение на вторичной обмотке МОТ-а составило 3.8 вольта. Максимальный ток зафиксированный при сварке показал 450 ампер. С этим связан один интересный эффект во время работы аппарата. Магнитное поле у проводов выходит настолько большим, что их разбрасывает друг от друга сантиметров на 20. Магнитопровод при этом довольно сильно притягивает любой рядом лежащий металл, потому тут не рекомендую использовать железный корпус для устройства, при сварке он будет издавать неприятные звуки.

Если накоротко закоротить вторичную обмотку, то даже 700 Вт МОТ способен нагрузить сеть до значений свыше 4 кВт. На сколько больше мне не известно, так как ваттметр уходит в защиту при достижении такой нагрузки. Ток вторичной обмотки при этом зашкаливает за 600 А, свыше предела измерения мультиметра. На входе первичной обмотки максимальный ток зафиксирован 21 ампер, при этом напряжение в сети проседает с 230 до 217 вольт.

При непрерывной работе сердечник у МОТ-а будет нагреваться, за 4 минуты его температура достигнет примерно 52 градуса. И это на холостом ходу без нагрузки. На практике при повышении температуры трансформатор начинает сильней варить, это может привести к прожигу аккумулятора. В этом случае справедливо обдувать трансформатор с помощью вентиляторов.

Переходим исключительно к сварке. Для начала посмотрим как должен выглядеть сигнал на осциллографе. Настройки: первый импульс один период 30 процентов, 2 периода отдыхаем, второй импульс два периода, мощность на всю катушку. Делаем сварную точку и записываем сигнал. Видим каким обрезанным выглядит период мощностью в 30 процентов. После него идет металл два периода отдыха, а затем идет мощный импульс с длительностью два периода и мощностью в сто процентов.

Делаем сварную точку и записываем сигнал. Видим каким обрезанным выглядит период мощностью в 30 процентов. После него идет металл два периода отдыха, а затем идет мощный импульс с длительностью два периода и мощностью в сто процентов.

Контроллер благодаря отслеживанию перехода фазы через ноль, открывает симистор на 100 процентах практически в нуле роста амплитуды напряжения. При этом видно что напряжение и ток идут с небольшой задержкой относительно друг друга. При 50 процентах контролер открывает симистор только на половине полупериодов сетевого напряжения. Этот метод аналогичен с Широтно-импульсной модуляцией. Такой режим используется в регуляторах освещенности – диммерах. Яркость свечения лампы накаливания будет напрямую зависеть от площади обрезанной синусоидой. В нашем случае это нужно для всяких деликатных сварок.

Теперь наша задача довольно проста. Нужно приварить ленту для точечной сварки к аккумулятору. Но тут возникает пару вопросов. Какую ленту будем варить и к какому аккумулятору? Помните момент когда у нас сварочник с 700 Вт трансформатором отказывался приваривать никелевую ленту? Идентичная ситуация происходит с новым 900 Вт МОТ-ом.

В начале долго не мог понять в чем причина, но тут оказалось два важных момента. Высокотоковый аккумулятор, в отличии от обычного, имеет несколько толще стенки корпуса. Возможно и металл корпуса отличается. Никелевая лента у нас тоже довольно хитрая. В сумме всех этих факторов даже мощная сварка не способна дать желаемый результат.

Решение проблемы — сменить никелевую ленту на стальную. Она сверху тоже вроде как никелированная, но дальше будем ее называть просто стальной. Сварка на тех же установках что и раньше, приварила стальную ленту просто на ура. Отодрать ее кусачками без разрушений не выходит. Собранный аппарат полностью удовлетворил поставленные задачи.

Теперь разберем основные требования при точечной сварке. Длительность и мощность импульсов нужно подбирать таким образом, чтобы свариваемые места имели как можно меньше перегрев. Он проявляется в цветах побежалости вокруг точек сварки. Это не очень хорошо, так как в этих местах частично выгорает металл, что может привести к ослаблению прочностных характеристик соединения. Идеальная сварка выглядит так. Тут нет перегрева, точки белые, лента отрывается от тела аккумулятора с кусками. Именно такого результат мы должны добиться.

Идеальная сварка выглядит так. Тут нет перегрева, точки белые, лента отрывается от тела аккумулятора с кусками. Именно такого результат мы должны добиться.

Подводные камни. Их очень много, в первую очередь тут нужно понимать физику протекания тока в металле. Металл в месте соприкосновения с электродами представляет току наибольшее сопротивление и потому место будет сильно нагреваться. Наша задача разогреть металл до такой степени, чтобы создалось так называемое сварочное ядро. Нагрев в этом процессе должен происходить не под самими электродами, а между листами металла. Сварные ядра при этом необходимо делать как можно быстрей, очень мощным и коротким импульсом. Если греть место сварки медленно, тепло будет разбегаться по аккумулятору кто куда, без достижения нужного результата.

Электроды, это вообще отдельный мир. Представьте вы долго варили сборку из аккумуляторов 18650 и в один момент решили их заточить. Концы вышли острые, красивые. Но при первых же сварных точках у нас выйдет пропаленный аккумулятор, так как электроды с большой вероятностью погрузятся в корпус банки. Некоторые такие аккумуляторы стоят целое состояние, и повредить один из них это недопустимо.

Некоторые такие аккумуляторы стоят целое состояние, и повредить один из них это недопустимо.

Что же происходит на самом деле? Дело в том, чем острей электрод, тем меньше его площадь контакта с металлом, в результате при одном и том же токе место у нас будет разогреваться быстрей. Сварное ядро образуется настолько быстро, что это приводит к расплавлению всего металла под электродом.

Еще один очень важный момент, электроды при сварке нужно держать строго перпендикулярно аккумулятору. Они не должны входить под углом. На контакте может образоваться небольшой скос, который рано или поздно приведет к прогару из-за неравномерного протеканию тока через электроды. На этом же примере становится понятно зачем необходим первый присадочный импульс на малой мощности.

На что влияет расстояние между электродами? В теории чем дальше они разнесены друг от друга, тем лучше. Меньше потерь будет на верхней шунтирующей заготовке. Но как показала практика тут можно играть с настройками, и какое бы расстояние не было, можно добиться хорошего качества сварных точек. Тут большую роль играет с какой шириной ленты вы работаете.

Тут большую роль играет с какой шириной ленты вы работаете.

В общем настройки длительности и мощности импульсов решают все. У меня получалось приваривать 0.2 мм. ленту с такими прочностными характеристиками, что она отрывалась вместе с фрагментами корпуса аккумулятора. Все батареи в фильме были разряжены если что.

Рекомендации при выборе настроек сварки. В этом деле много факторов влияющих на конечный результат. К примеру: вы подобрали режим, который хорошо работает с одной и той же лентой и аккумуляторами. Но, если что-то одно поменяете, настройки тоже возможно придется менять. А теперь представьте что у вас кучка разношерстных аккумуляторов, как будете варить? Мощность и время сварки нужно настраивать от меньшего к большему. Поставили точку, лента оторвалась, ничего страшного, поднимаем мощность и смотрим. Теперь лента отрывается с потрохами. То что нужно. Ну что, вы все поняли?

Думаю стоит еще раз перечислить все факторы, которые могут на влиять на конечный результат точечной сварки.

Электропроводка в квартире. Специально для фильма был сделан удлинитель с сечением провода в 2.5 квадрата. Даже смотря на это, слабенький 700 Вт МОТ умудрялся просаживать сеть под нагрузкой.

Основные сварочные характеристики зависят от мощности трансформатора, от сечения силового провода, его длинны, количества витков, качества соединительных узлов с контактной ручной.

Важную роль играет материала электродов, расстояние между ними, заточка и сила прижима. Много определяет материал ленты для контактной сварки, его толщина, ширина и форма. Тип аккумулятора и толщина его стенок. Даже температуру МОТа стоит брать во внимание.

Исходя из всего вышеперечисленного, в каждом индивидуальном случае подбираются настройки для первого и второго импульса на контроллере для получения наилучших сварных ядер с наименьшими цветами побежалости.

Собранный аппарат для контактной сварки получился довольно компактным и универсальным. Он собирался только ради того, чтобы сварить аккумуляторы для шуруповёрта и паяльника с Китая, которому нужно питание 24 вольта. Часто при ремонтах не хватает портативного инструмента. Конструктор в виде ячеек под аккумуляторы 18650 мы печатали на 3D принтере, они упрощают задачу при формирования сборок с разными напряжениями и ёмкостями, позволяя складывать элементы в любой последовательности. Сборки соединяются между собой специальными пазами. Теперь самостоятельно перепаковать свой старый самокат не составит никакого труда.

Часто при ремонтах не хватает портативного инструмента. Конструктор в виде ячеек под аккумуляторы 18650 мы печатали на 3D принтере, они упрощают задачу при формирования сборок с разными напряжениями и ёмкостями, позволяя складывать элементы в любой последовательности. Сборки соединяются между собой специальными пазами. Теперь самостоятельно перепаковать свой старый самокат не составит никакого труда.

Для справки. Съемка этого выпуска заняла чуть больше 2-х месяцев. Когда брался за изучение данной темы, даже подумать не мог что тут окажется так много нюансов. По стоимости бюджет фильма перевалил за предполагаемые границы, так как покупать запчастей пришлось практически на 2 сварочных аппарата. В общей сложности было израсходовано 3 метра никелевой ленты и испорчено 2 хороших аккумулятора. Пущено в расход два десятка плохих.

Ну все, видео озвучил, теперь можно идти бухать и готовится к следующему выпуску.

Как сказал Мастер Йода:

Тебя послушать — так сложно все.Слышишь, что сказал я?

― Ты должен чувствовать силу, она между тобой, мной и камнем, везде…

― Да… нооо нет

Полное видео проекта на YouTube

Архив с полезностями

Наш Instagram

Как сделать точечную (контактную) сварку с выносными клещами

Ранее мы уже рассматривали, как сделать точечную сварку из трансформатора от микроволновки. Однако работать с таким аппаратом можно только стационарно. Но что, же делать, если есть необходимость пользоваться точечной сваркой на весу, в труднодоступных местах, например при выполнении кузовных работ (сварки порогов автомобиля).

И чтобы была возможность выполнять подобные операции, нам помогут выносные клещи. Но здесь есть один нюанс, чем длиннее провода от трансформатора, тем больше падает мощность аппарата точечной сварки. Поэтому изначально необходимо изготавливать аппарат на много мощнее. Разумеется, одним трансформатором от микроволновки здесь не обойтись. Понадобится два трансформатора от микроволновки, либо можно использовать любой другой трансформатор больших габаритов.

Понадобится два трансформатора от микроволновки, либо можно использовать любой другой трансформатор больших габаритов.

Смотреть видео

Как сделать точечную сварку

В данном случае для изготовления точечной сварки, использовался трансформатор ТБС3-0,63 (аналог ОСМ1-0,63), мощность которого 630ВА.

Первичная обмотка рассчитана на 380В, а вторичная на 220В с отводами на 22В и 5В. Но самое приятное, что данный ленточный магнитопровод очень легко разбирается раскрутив лишь один стягивающий винт.

Поскольку первичка трансформатора рассчитана на 380В, а домашняя сеть рассчитана на 220В, то необходимо снять полностью все обмотки. Разматывать необходимо аккуратно, поскольку этот провод нам еще понадобится, чтобы намотать первичную обмотку. При снятии обмотки 220В рекомендую посчитать, сколько она содержит витков, чтобы не прибегать к расчетам используя формулу:

W=(30(35)/ S)*U

W — количество витков первичной обмотки ,

S сечение сердечника см. кв ,

кв ,

30-35 условный коэффициент

U — напряжение

Намотка производилась в 2 провода (чтобы меньше грелась обмотка), которая досталась при снятии первичной и вторичной обмотки. Намотку производим виток к витку, разделяя слои диэлектриком (лакотканью). Всего получилось 264 витка, которые были уложены в 8 слоев. И еще остался зазор 14мм, для намотки вторичной обмотки.

Измерение тока на холостом ходу, показало потребление 0,36А (допустимый ток ХХ до 2-х ампер).

Вторичная обмотка

Что касается вторичной обмотки, то если бы клещи были стационарные, то достаточно было 4 витка провода сечением 100 кв.мм. Но в данном случае, поскольку клещи выносные, длина провода от трансформатора до электродов составляла 1,7м. А чем длиннее провода, тем больше падает мощность аппарата.

К сожалению, мне неизвестно, падает ли мощность из-за уменьшения тока во вторичной цепи вследствие тонких проводов (по отношению к длине) или из-за просадки напряжения во время сварки. Поэтому решил намотать 6 витков проводом 50 кв.мм, чтобы компенсировать просадку напряжения во время сварки.

Поэтому решил намотать 6 витков проводом 50 кв.мм, чтобы компенсировать просадку напряжения во время сварки.

Клещи изготавливались из 1/2″ водопроводной трубы длиной 50см, сквозь которые протягивались провода и зажимались болтами непосредственно в электродах. В электродах были просверлены отверстия на глубину 50мм, чтобы была максимально большая площадь соприкосновения провода с электродом. Место соединения клещей, тщательно изолируется друг от друга текстолитовыми шайбами.

С трансформатором работы окончены. Теперь можно приступать к изготовлению корпуса. В наличии был лист толщиной 2мм. На листогибе согнуть короб из такого толстого металла довольно тяжело, поэтому в местах изгибы были пропилены пазы при помощи болгарки. Пока края не согнуты, желательно сразу же просверлить и вырезать все необходимые отверстия (вентиляторы, гермовводы и т.д.).

При наличии пропилов, ровно согнуть короб из толстого металла, не предоставляет труда.

В крышке, необходимо предусмотреть вентиляционные отверстия. Можно просто насверлить много отверстий, но это долго и некрасиво. Поэтому были куплены металлические вентиляционные решетки, а в крышке вырезаны отверстия под эти решетки.

Сборка

После покраски корпуса, приступаем к сборке. Устанавливаем гермовводы (чтобы провода не перетерлись о края корпуса), и компьютерные вентиляторы на 12В.

Поскольку отверстие под вентиляторы было вырезано прямоугольным, то стандартные решетки для куллера смотрелись бы не красиво. И из эстетических соображений, была установлена прямоугольная вентиляционная решетка размером 160х80мм. К сожалению металлическую такого размера найти не удалось, так что пришлось довольствоваться пластмассовой.

Так как было желание собрать компактный аппарат точечной сварки, расстояние от трансформатора до сторон корпуса, составляет всего лишь пару сантиметров.

Вся электроника: блок питания 12В, таймер и симистор на радиаторе, были расположены на боковых стяжках корпуса. Радиатор расположен таким образом, чтобы находился на уровне вентиляционного отверстия крышки.

Радиатор расположен таким образом, чтобы находился на уровне вентиляционного отверстия крышки.

Для защиты от перегрева были установлены два термопредохранителя. Один термопредохранитель установлен между обмотками в трансформаторе. А второй прикреплен к симистору.

На переднюю панель выведены кнопка включения аппарата, таймер, и светодиоды индицирующие включение сети и работу трансформатора. Поскольку ток потребления аппарата во время сварки более 20А, следует отметить, что в данном случае кнопка лишь отключает блок питания 12В. А поскольку без питания и симистор не работает, то аппарат можно считать обесточенным.

Но это не совсем правильное решение, поскольку в случае пробоя симистора (скачек напряжения, заводской брак и т.д.) трансформатор включится, а если при этом клещи будут замкнуты, то произойдет перегрев и воспламенение. Поэтому, чтобы не допустить такого исхода, необходимо в качестве выключателя устанавливать автомат на 25А, либо по окончании работ отключать аппарат из розетки, либо не оставлять клещи замкнутыми.

Что касается таймера то устанавливать его вовсе не обязательно, поскольку в большей степени он необходим для сварки тонкой проволоки. А листовой металл можно вполне сваривать и без таймера.

Схема управления трансформатором, без таймера довольно проста и содержит не так уж и много элементов.

Для сварки деталей из толстого металла таймер в принципе и не нужен. Но если предстоит работа с тонким металлом или для сварки проволоки, тотаймер с регулировкой мощностипросто необходим.

Поскольку такими большими клещами работать не так уж и удобно, была приделана дополнительная рукоятка, которая позволит работать клещами лишь одной рукой (зажим КРАБ). На эту рукоятку была выведена кнопка управления, а на саму рукоятку была одета термотрубка.

После покраски, провода заводим в трубу клещей и устанавливаем в электроды. На концах труб установлены обрезки 3/4″ трубы для усиления резьбы, чтобы от сильного завинчивания болта не сорвало резьбу.

Стоит отметить, что тяги сделаны из металла, таким образом можно не использовать разжимающую пружину. И стоит особое внимание уделить изоляции клещей, чтобы механизм КРАБ не замыкал между собой две половины клещей.

А так выглядит аппарат точечной сварки после покраски. Поскольку вес аппарата составляет 16кг, на крышку необходимо установить ручку для переноски.

Из-за того, что провода длинные толстый металл сваривать не получится, а вот с пакетом из 4-х пластин из оцинковки толщиной 0,5мм или тремя пластинами черного металла толщиной 1мм, вполне справляется. А как справляется аппарат, можете увидеть, посмотрев видео, после 10 минуты.

Как создать заводскую точечную сварку с помощью сварочного аппарата MIG

КАК ТЕХНИЧЕСКОЕ РУКОВОДСТВО

Точечная сварка с помощью сварочного аппарата MIG? Заводское качество и супер простота!

Если вы хотите сохранить заводской вид, но хотите заменить панели новыми штампованными, вам потребуется воссоздать точечные сварные швы. Достаточно просто, если у вас есть аппарат для контактной точечной сварки, но у большинства парней нет его в домашнем магазине, и он может быть дорогим для отдельного пользователя.

Достаточно просто, если у вас есть аппарат для контактной точечной сварки, но у большинства парней нет его в домашнем магазине, и он может быть дорогим для отдельного пользователя.

Теперь есть более простой способ воссоздать эти точечные сварные швы с помощью сварочного аппарата MIG и комплекта точечной сварки MIG от Eastwood. Этот простой в использовании и доступный по цене комплект представляет собой идеальную альтернативу настоящему аппарату для точечной сварки с дополнительным преимуществом, заключающимся в том, что требуется доступ только к одной стороне панели. Обычная точечная сварка требует контакта с обеими сторонами панелей. Этот комплект совместим со всеми сварочными аппаратами MIG, которые используют горелку типа Tweco, а не только со сварочными аппаратами Eastwood.

В этот комплект входят специально разработанное сопло горелки, пара фиксирующих зажимов и два сверла. Это все, что вам нужно, чтобы воссоздать фабричную отделку вашего проекта.

Чтобы настроить сварочный аппарат MIG с комплектом, все, что вам нужно сделать, это отвинтить сопло и привинтить сопло для точечной сварки, это так просто.

Начните с выравнивания двух панелей, которые нужно сварить, и сделайте отметки, где вы хотите, чтобы они располагались, а также где должен быть сварной шов. Для больших участков используйте линейку или линейку и отметьте все места сварки на одинаковом расстоянии. После того, как вы сделаете первый сварной шов, вы не сможете вернуться к маркировке и повторному измерению. Очень сложно просверлить отверстия только через верхнюю панель. После того, как панели размечены, разделите их и просверлите отверстия только в верхней панели. Только после того, как все отверстия будут просверлены, можно их снова соединить.

Дополнительный совет: чтобы всегда получать идеальные точечные сварные швы, возьмите два куска металлолома той же толщины, что и ваш проект. Просверлите отверстия в одной детали и попрактикуйтесь в нескольких сварных швах. Это поможет вам настроить сварочный аппарат на идеальные параметры. Это также даст вам несколько дополнительных попыток добиться ровного прилегания сварных швов к панели. Вы не хотели бы вернуться и выточить уродливый сварной шов в своем проекте.

Вы не хотели бы вернуться и выточить уродливый сварной шов в своем проекте.

Закрепив две панели там, где вы хотите, возьмите насадку сварочного аппарата и установите ее напротив верхней панели между отверстиями в зажиме. Когда вы начнете сварку, убедитесь, что первая точка контакта находится с нижней панелью. Если сначала сварочная дуга выходит за пределы просверленного отверстия, она может заблокировать отверстие и никогда не коснуться нижней панели. Если это произойдет, вам нужно будет отшлифовать область, просверлить новое отверстие и повторить попытку.

Запустите сварку и удерживайте ее в течение примерно 2 секунд, если больше, образуется лужа, и сварной шов не будет ровным на панели. Вы хотите, чтобы сила тока вашего сварочного аппарата была установлена примерно на 25% выше, чем обычно для толщины металла, который вы свариваете. Это позволяет сварному шву проникать во вторую панель, обеспечивая прочный сварной шов.

Вот готовое изделие, если не считать небольшого количества шлака, который можно легко отшлифовать, сварной шов находится заподлицо с верхней панелью. Показано ниже; Я обязательно проверил нижнюю сторону панели, чтобы убедиться, что непосредственно под сварным швом есть обесцвеченное кольцо, это подтверждает, что был сделан хороший прочный сварной шов.

Показано ниже; Я обязательно проверил нижнюю сторону панели, чтобы убедиться, что непосредственно под сварным швом есть обесцвеченное кольцо, это подтверждает, что был сделан хороший прочный сварной шов.

Использование комплекта для точечной сварки MIG от Eastwood — это лучший способ получить заводские точечные сварные швы в домашних условиях, используя только сварочный аппарат MIG. Этот комплект сэкономит вам время и деньги, позволяя завершить этот проект в пути.

Комплект точечной сварки для сварочного аппарата MIG с Кевином Тетцем от Eastwood

Применение для точечной сварки

Портативный аппарат для точечной сварки Hobart.

В этой статье вы узнаете больше о точечной сварке, ее применении и причинах ее развития, а также о ее эффективности при использовании в небольших цехах.

Из процессов контактной сварки этот метод больше, чем другие в этой категории.

Основной способ его работы заключается в том, что между двумя электродами вставляется кусок металла, который выглядит почти как какой-то инопланетный коготь, а затем вы соединяете их вместе, слегка зажимая металл. В это время, когда электроды зажимают материал подобно крабовым клешням, электричество проходит в следующем порядке: первый электрод, материал, второй электрод.

Кстати, не путайте сварку швов с этим процессом. Сварка швов аналогична, но вместо сварки конкретных отдельных «точек» сварщик шва делает точки фактически перекрывающимися, так что сварной шов представляет собой шов, а не точку. Сварочный аппарат обычно используется в промышленных условиях.

Историческая справка и цель!

Чтобы понять цель открытия и развития методов сварки, мы должны повернуть время вспять и получить историческую перспективу. Давайте проясним одну вещь: сварка — явление не новое. На самом деле корни сварки уходят в бронзовый век. Хотя это не было так развито, как сегодня, люди начали работать над способами сплавления разных металлов.

На самом деле корни сварки уходят в бронзовый век. Хотя это не было так развито, как сегодня, люди начали работать над способами сплавления разных металлов.

Первый прорыв произошел в 1881 году, когда Огюсту Де Меритенсу удалось соединить две свинцовые пластины, нагрев их при высокой температуре. Один из его российских учеников запатентовал процесс и идею. Со временем в электроды и процесс сварки было внесено несколько модификаций. Двумя основными факторами развития сварки были высокий спрос на оружие во время Первой мировой войны и необходимость соединения металлических листов для различных целей.

Сварка широко использовалась в производстве оружия во время Первой мировой войны. Это было открытие, которое искала сварочная промышленность, чтобы превратить этот навык в успешный бизнес. Многие американские и европейские компании воспользовались высоким спросом на сварку и стали производить сварочные электроды и машины. Точечная сварка, наряду с другими видами сварки, такими как шовная сварка и рельефная сварка, была разработана в начале 1900-х годов.

Открытие электрического тока стало еще одним крупным прорывом в сварочной промышленности. Переменный ток был изобретен CJ Holslag в 1919. Вскоре после этого в 1920 году была введена автоматическая сварка. Но только в 30-х годах широкое распространение получили электроды с толстым покрытием. Сварка продолжила свой эволюционный путь и приобрела ту форму, которую мы знаем сегодня.

Использование для точечной сварки:

Как показано в видео (выше), этот тип сварочного аппарата является фантастическим инструментом для работы с листовым металлом, особенно с более тонкими материалами.

Подобно сварке, этот процесс контактной сварки также используется для сварки листового металла и проволоки, но реальные приложения приложений выходят далеко за рамки этого. Чтобы лучше понять эти приложения, мы можем разделить использование этого процесса в зависимости от сферы деятельности отрасли. Две широкие категории этого приложения:

Чтобы лучше понять эти приложения, мы можем разделить использование этого процесса в зависимости от сферы деятельности отрасли. Две широкие категории этого приложения:

- крупномасштабные предприятия

- Небольшие магазины и предприятия

крупномасштабные предприятия:

Это часто используется во многих крупномасштабных отраслях, таких как

- Automobiles

- . Производство аккумуляторов

Автомобиль.

Широко используется в автомобильной промышленности. От кузовов автомобилей до различных деталей автомобилей точечная сварка играет важную роль в производстве автомобилей. На сборочных линиях автоматические машины или роботы предпочтительнее ручной сварки из соображений безопасности.

Электроника.

От электронных компонентов и разъемов до соленоидных узлов, вы обнаружите, что метод точечной контактной сварки широко используется в производстве электроники. Он широко используется в газовых датчиках, печатных платах, дисковых накопителях и даже солнечных элементах и панелях. Сложные электрические компоненты, такие как печатные платы, кабели, разъемы и переключатели, также можно сваривать с помощью ручных инструментов. Многие электронные компоненты, которые мы используем сегодня, прошли процесс точечной сварки.

Он широко используется в газовых датчиках, печатных платах, дисковых накопителях и даже солнечных элементах и панелях. Сложные электрические компоненты, такие как печатные платы, кабели, разъемы и переключатели, также можно сваривать с помощью ручных инструментов. Многие электронные компоненты, которые мы используем сегодня, прошли процесс точечной сварки.

Промышленная контактная сварка.

Производство аккумуляторов.

Вы можете быть удивлены, узнав, что процессы производства аккумуляторов также включают этот процесс. Когда дело доходит до объединения элементов для создания мощных батарей, этот процесс используется, когда необходимо объединить различные металлические элементы. Никель-металлогидридные элементы часто сплавляют вместе, образуя батарею, что раньше было невозможно. Помимо этого, никель-кадмиевые элементы также могут быть объединены для производства батарей, которые служат различным целям.

Большинство производителей аккумуляторов предпочитают точечную сварку пайке, поскольку она лучше распределяет тепло, выделяемое в процессе, и предотвращает нагрев аккумулятора. Это также сохраняет эффективность батареи. С другой стороны, пайка нагревает батарею до высоких температур, что может негативно сказаться на ее производительности.

Это также сохраняет эффективность батареи. С другой стороны, пайка нагревает батарею до высоких температур, что может негативно сказаться на ее производительности.

Малые предприятия и магазины:

Мелкие предприятия и магазины также не отстают от крупных предприятий, когда дело доходит до использования этого процесса сварки в своих интересах. Вот некоторые из распространенных мелкомасштабных применений этого метода:

Ортодонтия.

Вы будете немного удивлены, узнав, что точечная сварка используется для облегчения работы стоматологов. Вы можете подумать, какое отношение точечная сварка имеет к стоматологии. Он также используется для создания индивидуальных колец для моляров разных размеров. Не только это, но и металлические брекеты, которые используются для выравнивания деформированных зубов, создаются с помощью процесса, включающего этот процесс сварки.

Производственные и ремонтные мастерские.

Довольно часто можно увидеть квалифицированных рабочих, ремонтирующих металлические двери, окна и другие поврежденные металлические предметы с помощью сварки. Этот процесс также используется для восстановления поврежденных и помятых автомобилей. Даже при ремонте автомобилей вы можете увидеть точечную сварку в различных подобластях, таких как металлизация, геометрия деталей автомобиля и термическая нагрузка. Интересно то, что все эти области применения сильно отличаются друг от друга, но имеют один общий фактор — точечную контактную сварку.

Этот процесс также используется для восстановления поврежденных и помятых автомобилей. Даже при ремонте автомобилей вы можете увидеть точечную сварку в различных подобластях, таких как металлизация, геометрия деталей автомобиля и термическая нагрузка. Интересно то, что все эти области применения сильно отличаются друг от друга, но имеют один общий фактор — точечную контактную сварку.

Общие сварочные аппараты для гаража магазина:

Аппарат для контактной сварки с более высоким сопротивлением от Miller стоит около 700 долларов. Это 30 ампер (переменного тока).

На нижнем уровне стоит один от Chicago Electric на 16 ампер.

Вывод:

С древних времен у человека было сильное желание придавать металлу различные формы. Благодаря развитию технологий, теперь мы можем делать с металлом все, что захотим.

Сварка – это процесс, позволяющий соединить две металлические поверхности друг с другом.

Слышишь, что сказал я?

Слышишь, что сказал я?