Как поправить коленвал / Ремонт двигателей

Когда речь заходит о капитальном ремонте двигателя, от механиков часто слышишь: «Отдам коленчатый вал шлифовщику, прошлифует, и все будет как надо…» К сожалению, «как надо» получается редко, и качественно отремонтировать коленчатый вал только шлифовкой не удается. Почему? Попробуем разобраться.

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить — это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

К сожалению, подобная ситуация — не редкость в отечественной практике. На некоторых ремонтных предприятиях коленчатый вал в результате ремонта иной раз приобретает почти фантастические свойства — начинают «пропускать» его сальники, выходят из строя детали привода распределительного вала и даже коробки передач. Случается и так, что стремительно падает давление масла в системе, а при проверке оказывается, что коренные подшипники быстро износились. Часто после ремонта заметно возрастают вибрации двигателя, да и работает он слишком шумно. Почему? Причин несколько, но, чтобы в них разобраться, сперва попробуем ответить на главный вопрос:

Что случилось с коленвалом?

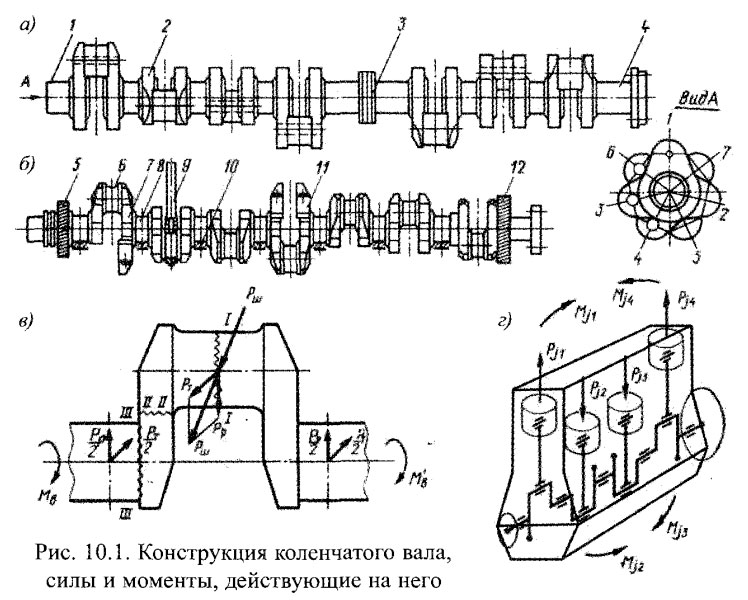

Коленчатый вал — деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

При нормальной эксплуатации коленвал будет работать очень долго. Но случается это, увы, не всегда. Если использовать масло низкого качества и неизвестного происхождения, не контролировать его уровень, менять масло и фильтр, «когда придется», гонять двигатель длительное время на максимальных режимах, да еще и недостаточно прогретым, то — будьте уверены — без последствий для коленвала это не пройдет.

Самые распространенные повреждения валов — из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

Задиры и износы, как правило, сами по себе не так страшны, — ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом — задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т. е. приобретают взаимное биение.

е. приобретают взаимное биение.

Согласно ТУ заводов-изготовителей, такие биения не должны превышать 0,010-0,020 мм. Куда там! После описанного «ремонта» иной раз и 0,1 мм можно почитать за благо. Что дает такое биение для двигателя, вкратце уже рассказано выше. Добавим лишь, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник неспособен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго.

Но самое главное, вал станет неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно — ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов — при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Гораздо проще попытаться выправить кривой вал так, чтобы затем прошлифовать его в ближайший ремонтный размер. Иными словами, надо разогнуть его обратно. Правда, если вал имеет задиры на нескольких шейках, да еще расположенных в разных плоскостях, то кривая его прогиба становится пространственной. Распутать такую кривую — и наука, и детектив одновременно. Но сделать это необходимо, иначе качественно вал не отремонтировать.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Таким способом, действительно, удается поправить вал, но установить точно, в каком конкретно месте возникает деформация при правке, очень трудно. Однако известно, что деформациям в первую очередь подвергаются самые «слабые» места вала.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

В целом ни один из перечисленных способов не гарантирует того, что вал после правки со временем не «вернется» в криволинейное состояние (в таких случаях говорят, что вал обладает «памятью», т. е. способностью запоминать свое предыдущее состояние). Значит, опять возможны задиры и выход двигателя из строя.

Метод Буравцева

Учитывая недостатки известных способов правки, фактически не позволяющих их использовать в ремонте, был разработан принципиально другой способ. Его назвали «поэлементной холодной правкой».

В процессе правки по методу Буравцева тоже используется пресс. «Ноу-хау» заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется, да так, что в нем вместо обычных для подобных случаев напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

За годы использования способа поэлементной правки на практике накоплен огромный фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Оказалось, что, в отличие от других, эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. И это несмотря на то, что многие валы имели ослабленные задирами шейки!

И это несмотря на то, что многие валы имели ослабленные задирами шейки!

Все вышесказанное относится и к другим валам двигателей, в том числе распределительным и вспомогательным. Во многих случаях применение данного способа правки вообще не имеет альтернативы, поскольку дает возможность вернуть к жизни практически «безнадежные» валы с очень большой исходной деформацией.

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,05-0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно — грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленчатого вала. Как это сделать, мы расскажем подробно в наших следующих материалах.

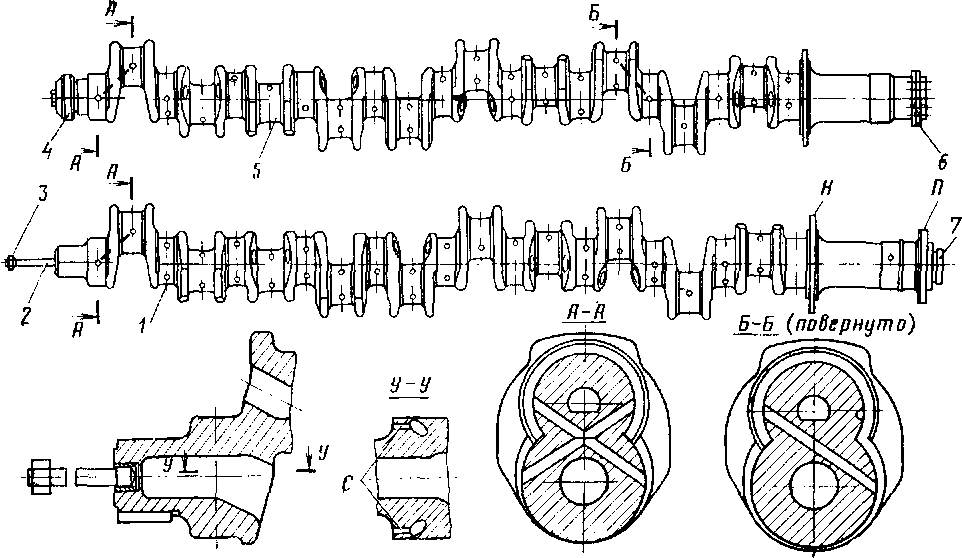

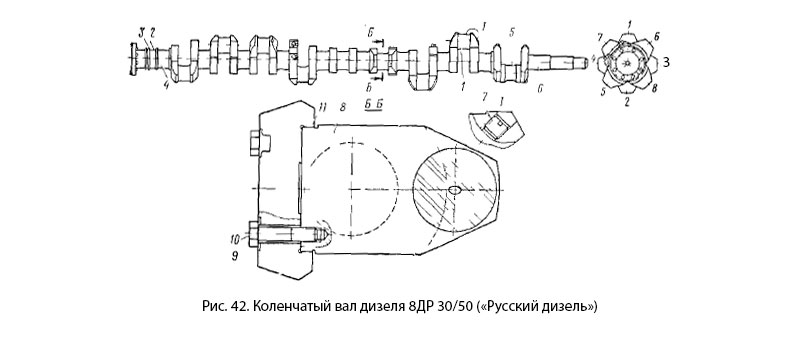

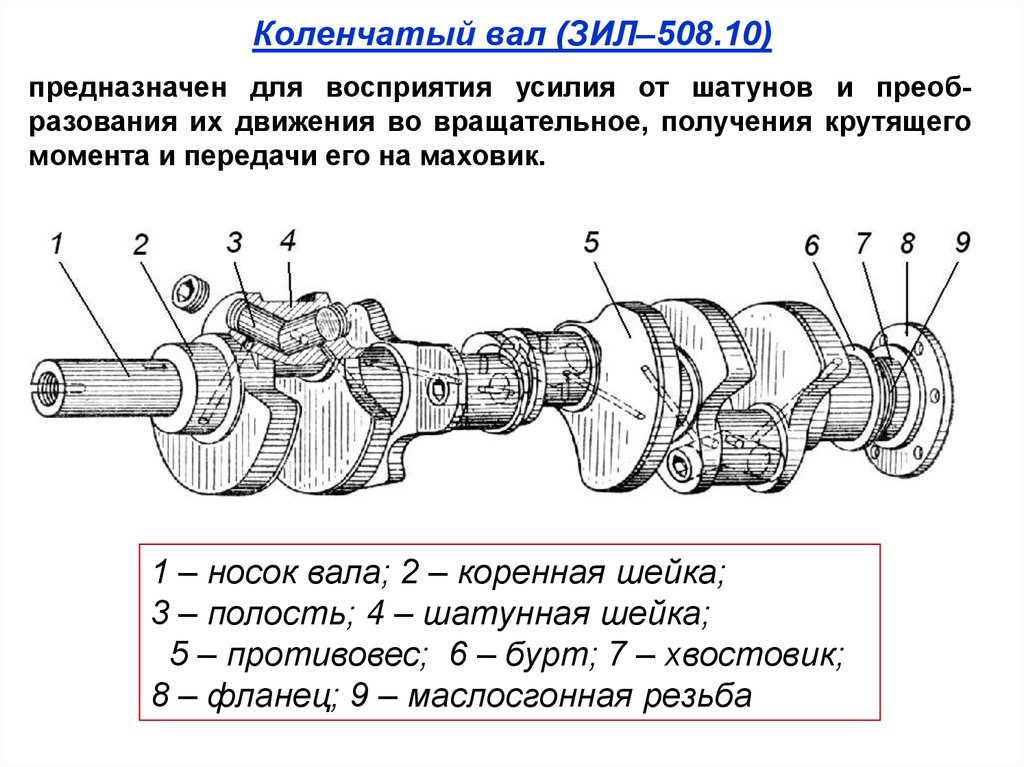

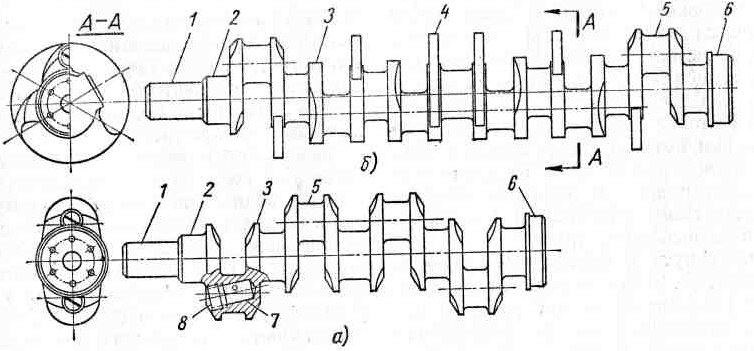

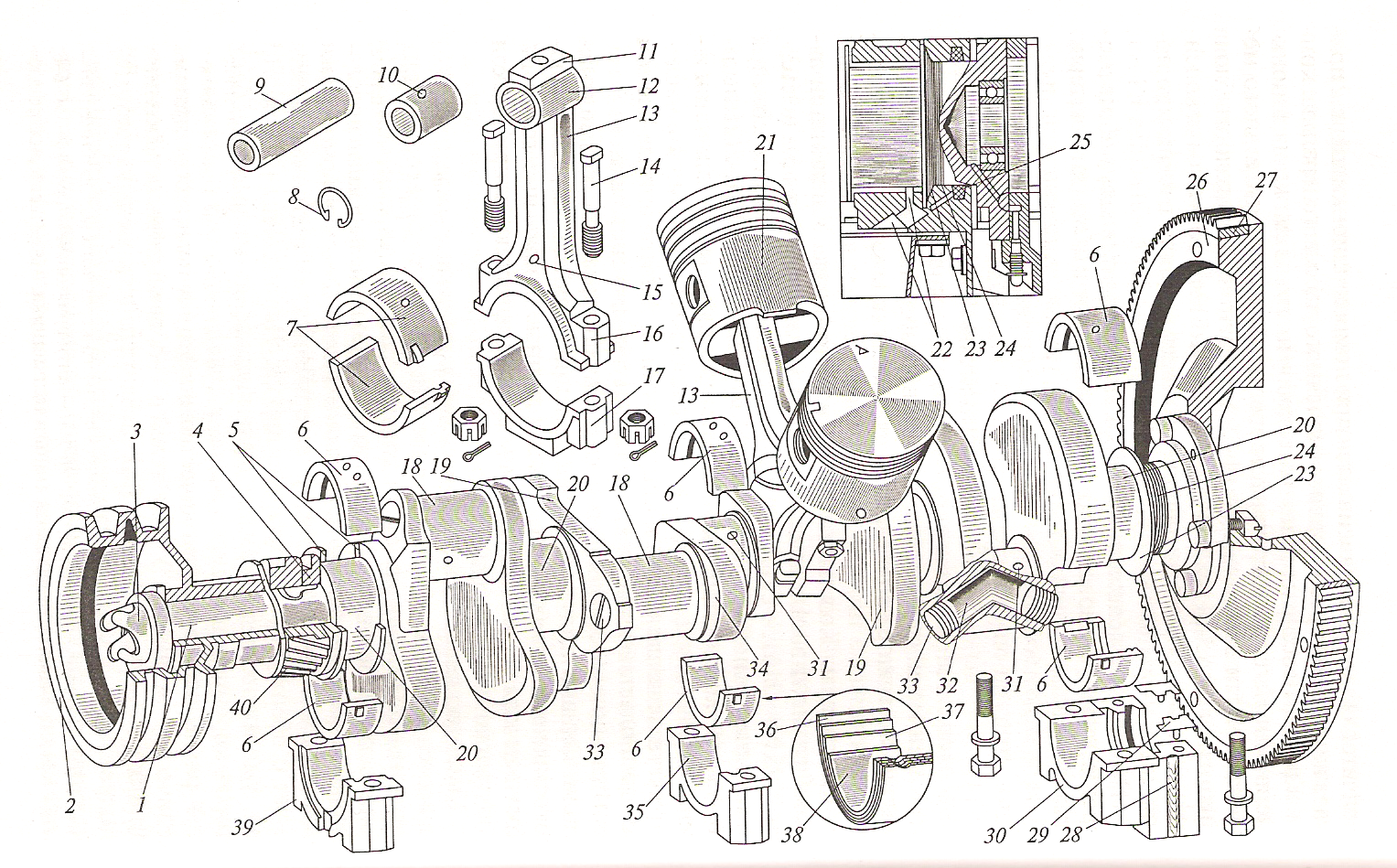

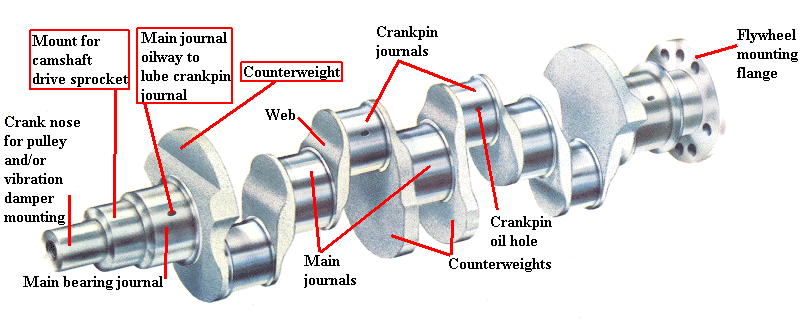

Устройство коленчатого вала

Что такое коленчатый вал и из чего он состоит?

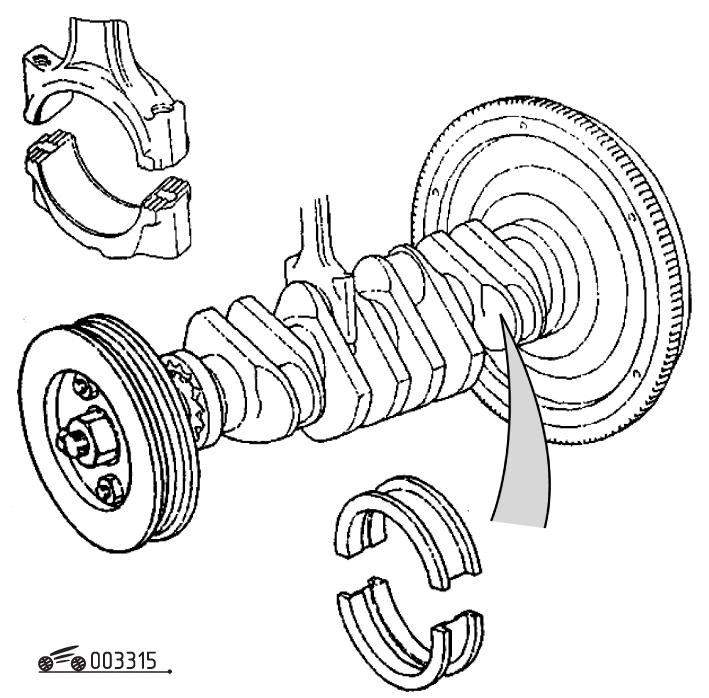

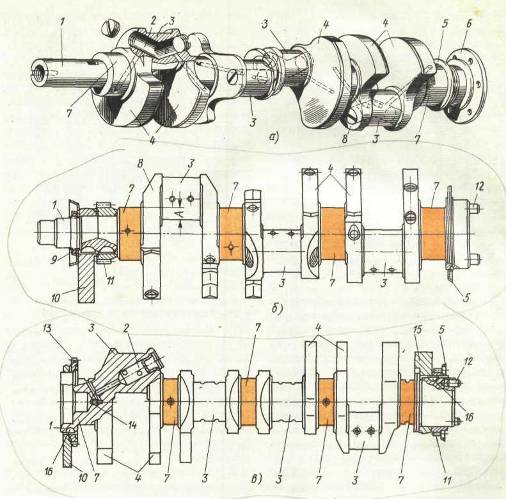

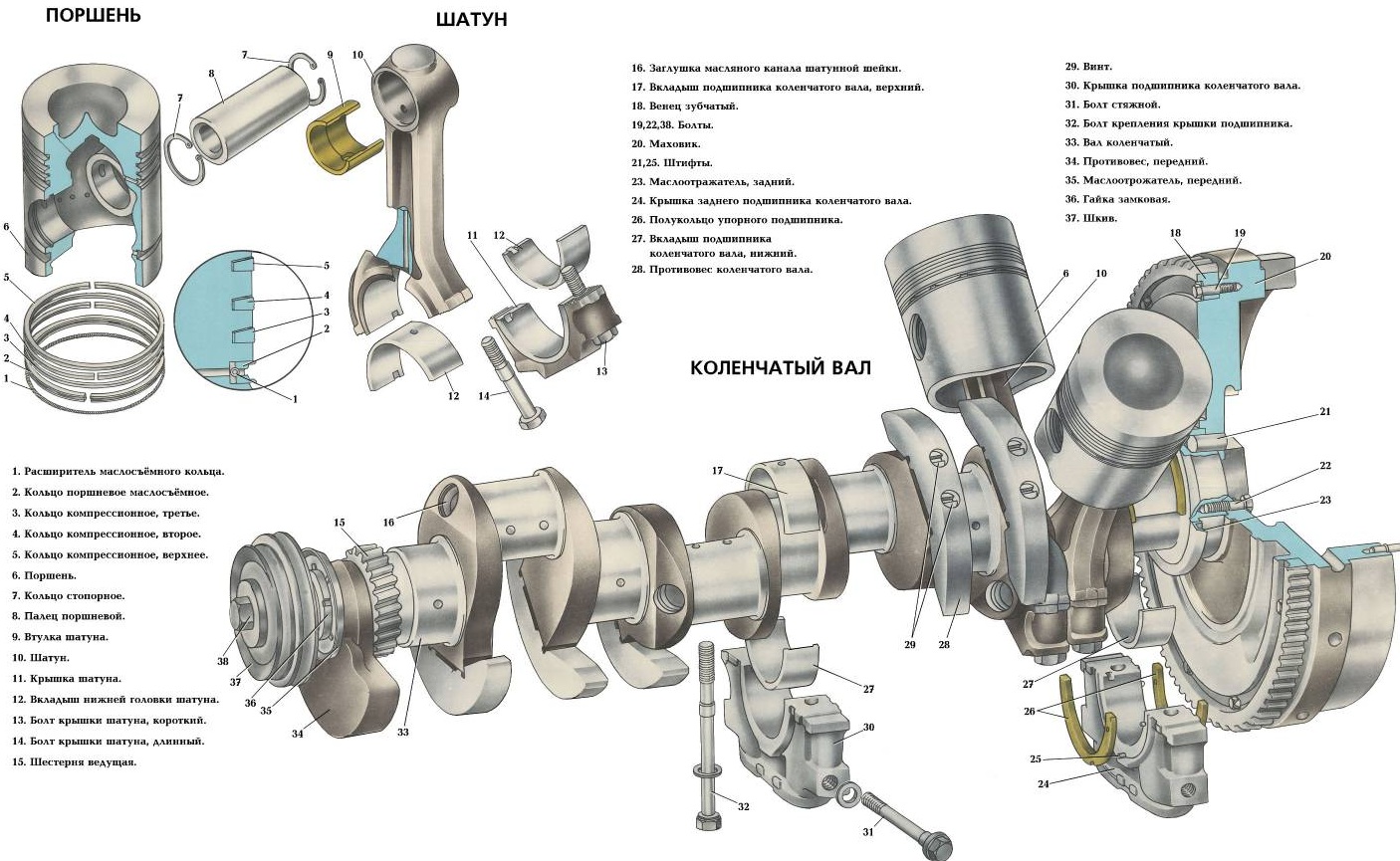

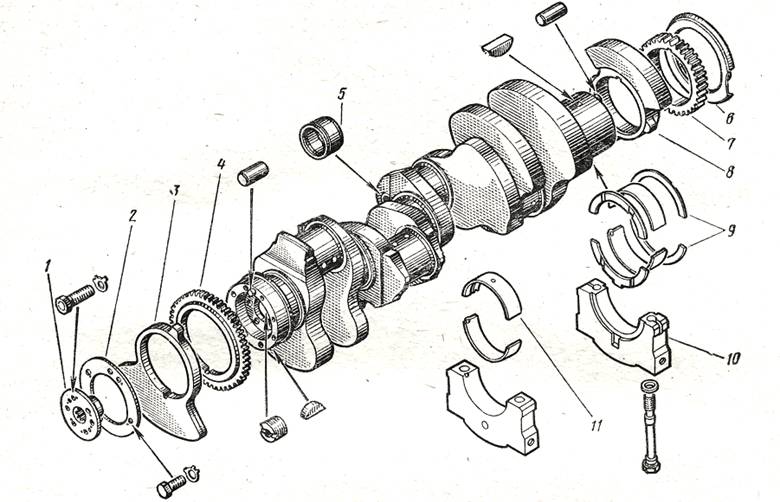

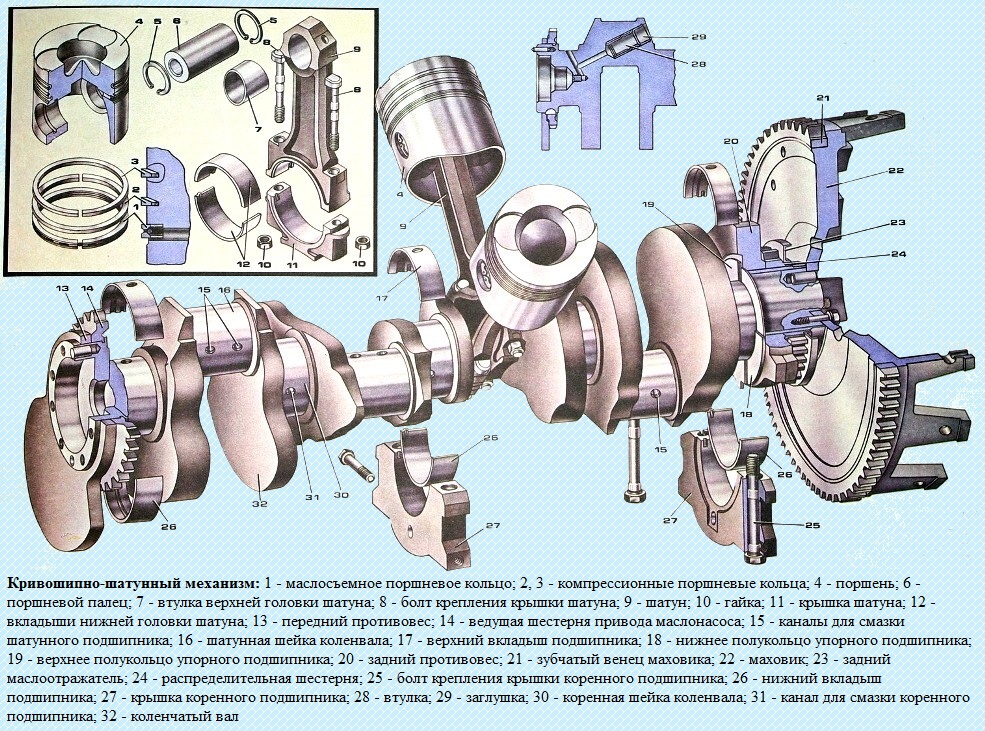

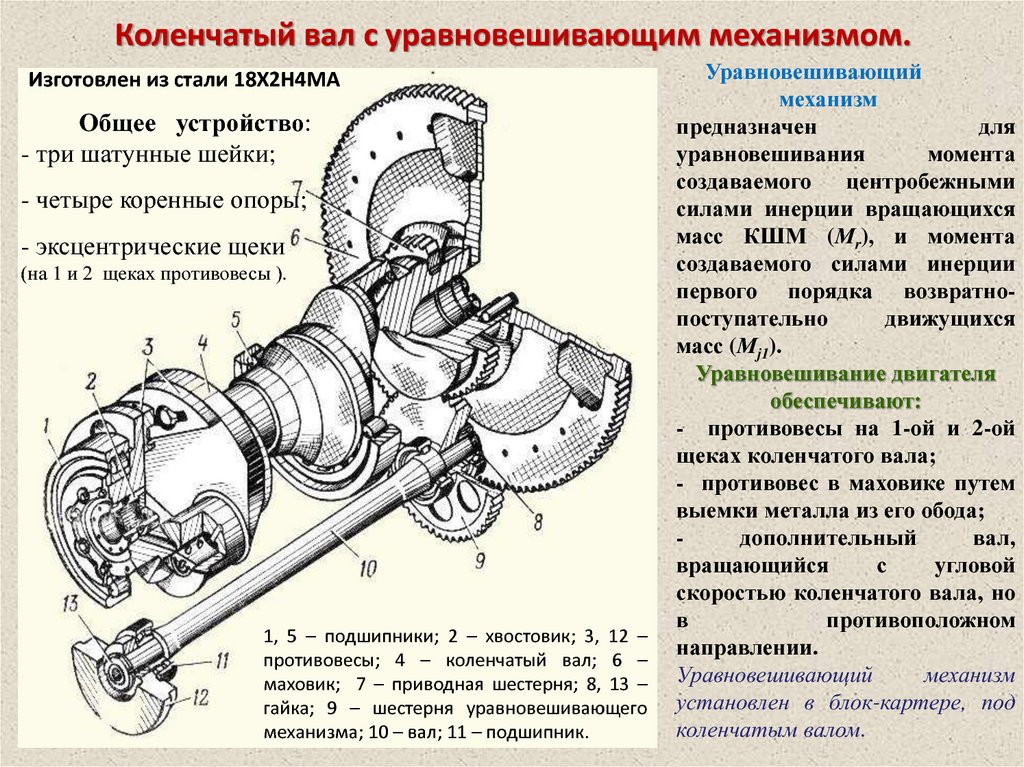

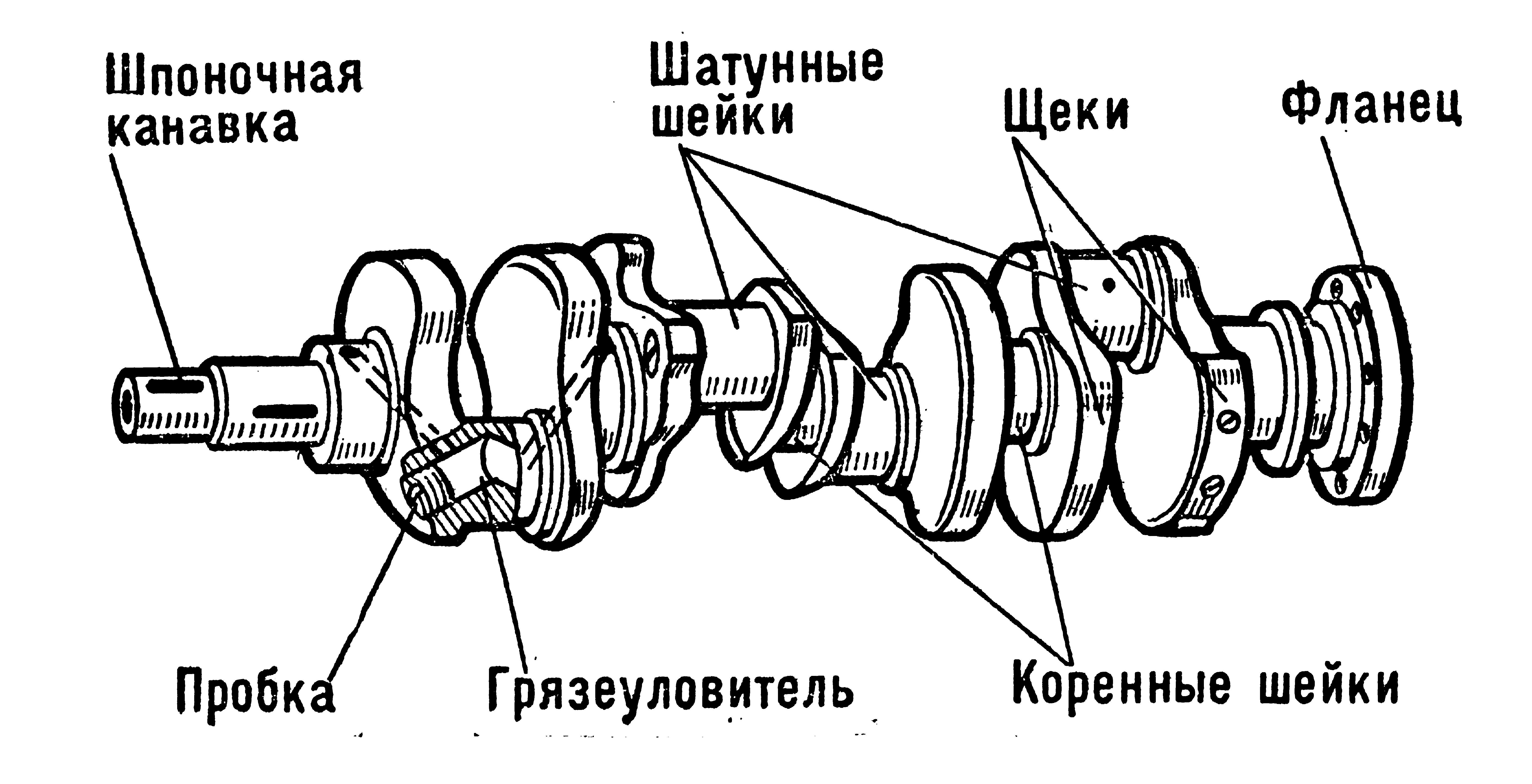

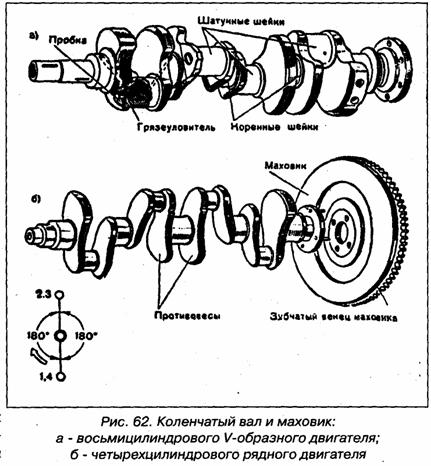

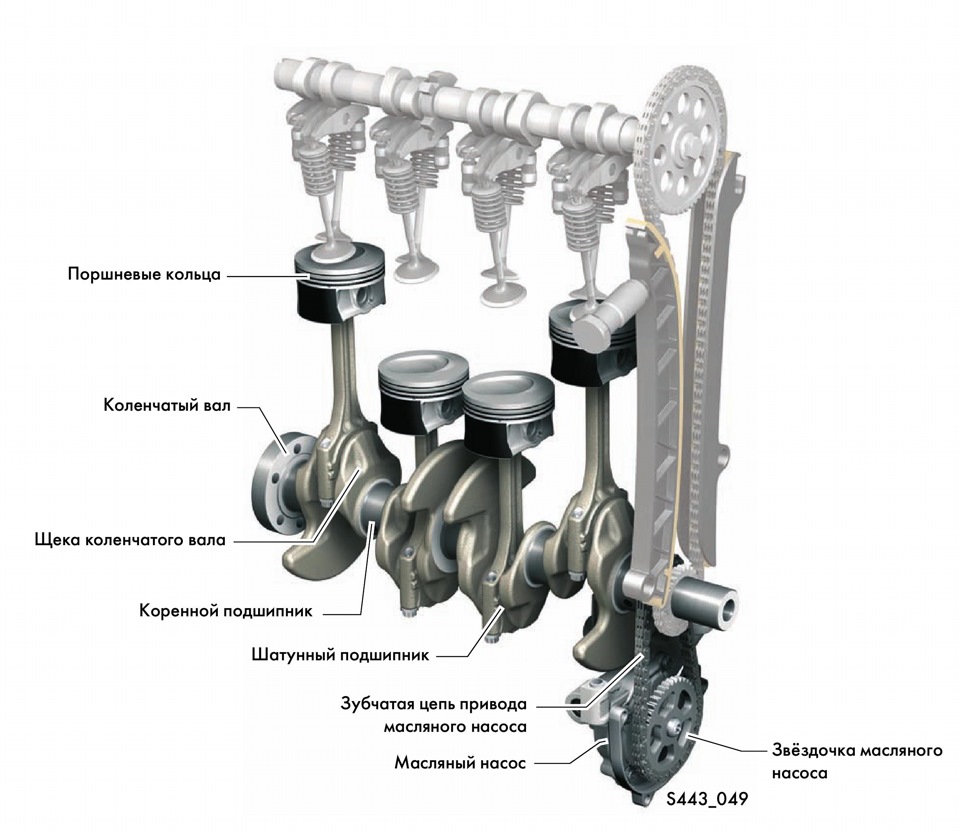

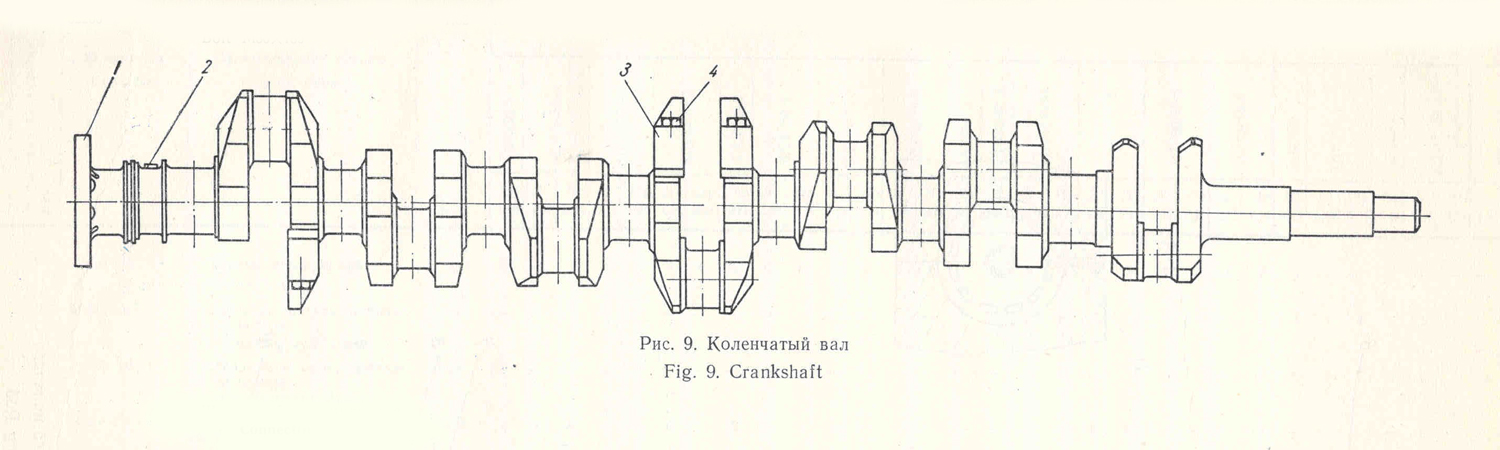

Коленчатый вал – это важная часть двигателя внутреннего сгорания, потому как он преобразует возвратно-поступательные движения поршней в крутящий момент. Устройство коленчатого вала следующее: щёки, шатунные и коренные шейки, противовесы, хвостовик, фланец.

Опора коленчатого вала – коренные шейки. В классических четырехцилиндровых двигателях коленвалы с пятью опорами. Конструкция из трех опор применяется редко, потому как не такая прочная. Семиопорные валы имеют шестицилиндровые двигатели. Обычно в блоках цилиндров с небольшим диаметром цилиндра применяют коленвалы с одинарным противовесом. Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Виды коленвалов

Различают коленвалы с двойными противовесами и без них. Коленвал должен быть износостойким, иметь низкую массу, уравновешен, иметь точную обработку. Изготавливаются коленчатые валы из высокопрочной легированной стали. Также бывают литые коленвалы из высокопрочного чугуна, которые закаляются токами высокой частоты. Также бывают полые коленвалы.

Как работает коленчатый вал?

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

Присланная статья «»Механика» поломок коленвала» на сайте компании Механика по ремонту автомобилей

Коленчатый вал — не только одна из наиболее нагруженных, а в силу того наиболее часто выходящая из строя деталей двигателя, но и одна из самых дорогих по стоимости, поэтому неспроста его ремонт привлекает внимание автомобилистов: квалифицированное устранение дефектов коленвала экономически более выгодно. ..

..

От теории…

Вряд ли найдутся возражения, что о надежности и долговечности двигателя той или иной марки судят в основном по работе коленвала. Коленчатый вал не просто «жертва» всего многообразия действующих на него весьма значительных нагрузок — сил давления газов, передаваемых через шатуны от поршней при сгорании топлива, и сил инерции от их возвратно-поступательного движения, вызывающих естественный износ или повреждения при неправильной эксплуатации. Это деталь, которая должна успешно противостоять самому длительному и опасному — многоцикловому режиму нагружения со знакопеременными нагрузками, принимая на себя все последствия сопротивления длительной усталостной прочности.

Поломки коленвалов чаще всего вызваны недосмотром за необходимым количеством смазки в двигателе, реже — длительной работой двигателя на максимальных оборотах, в частности, еще и недостаточно прогретого. Основные дефекты — задиры шеек, сопровождаемые увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, реже — перегрев и расплавление вкладышей.

Устранение задиров и износов ликвидируется шлифовкой шеек в ближайший ремонтный размер, в особо тяжелых случаях, в несколько (то есть в любой возможный ремразмер). Но в подавляющем большинстве таких случаев возникает другая проблема: задир сопровождается местным нагревом поверхности шейки, зачастую, в сотни градусов. Сторона шатунной шейки, воспринимающая наибольшую нагрузку от шатуна, разогревается сильнее, а значит, коленчатый вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Ось вращения коленчатого вала изгибается, нарушается соосность коренных шеек и вал станет кривым. В этом случае ремонт коленвала будет включать в себя ряд дополнительных операций по его выпрямлению.

К сожалению, в отечественной практике ремонт коленвала зачастую ограничивается шлифовкой, наивно полагая, что при незначительных задирах коленвал станет прямым и его деформацию изгиба можно не принимать во внимание. Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

Шлифовка коленвала — не просто тонкий процесс, требующий специального станочного оборудования, но и аккуратности, профессиональных навыков и опыта исполнителя.

…к статистике, практике и культуре

В начале 90-х годов, когда, с одной стороны, заметно возрос ввоз подержанных иномарок в Россию, а с другой, стали закрываться по причине нерентабельности заводы и ремонтные цеха, которые могли обеспечить достаточную точность и квалифицированность работ (в частности, шлифовки), стали появляться узкоспециализированные ремонтные компании. Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

— Собранная нами статистика за период 2006 — начала 2007 года (в выборке рассматривались автомобили, выпущенные после 1995 года) свидетельствует, что чаще всего дефекты возникают в отечественных коленвалах Горьковского автозавода — на «Газелях» и «Соболях», из иномарок с большим отрывом лидирует «Фольксваген» (см. диаграмму). Хотя вряд ли по собранной нами статистике можно сразу и однозначно сделать заключение о надежности того или иного двигателя, здесь скорее уместно замечание: на чем парод больше всего ездит, то чаще всего и ломается. Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

— Каковы наиболее типичные поломки?

— По нашей статистике, типичная неисправность — «припаянный» вкладыш к коленвалу; причем для легкового транспорта вкладыш изнашивается и «задирает» коленвал, а для грузового, где нагрузки намного значительнее, вкладыш сразу «прилипает» и уже проворачивается в постеле блока. Если в процентном соотношении, то порядка 80 процентов дефектов составляет проворот вкладыша и задир вала, остальные — естественный износ двигателя, выработавшего свой ресурс. Встречаются, конечно, и «эксклюзивные» причины разрушения вала — такие как лопнувший вал, — но при внимательном рассмотрении выявляется, что ранее вал уже ремонтировался, и были незамечены более глубокие повреждения. Что касается степени износа, то отрадно констатировать, что за последние 6 лет уровень технической грамотности автовладельцев заметно возрос, и выходящих из ряда вон случаев, например, вал с изношенной шейкой на 2-3 мм, практически не появляется.

— Какие технологии ремонта коленвалов применяют в «Механике»?

— Основная технология ремонта — шлифовка в ремонтный размер и проверка на изгиб. Его правкой, наваркой и напылением занимаемся реже, когда уже больше ничего предпринять нельзя, своеобразный вариант «спасения умирающего». Причина проста: для последних вариантов характерны нерегламентные разрушения. Определить, где какие внутренние трещины возникли, — достаточно трудоемкая и дорогая задача, порой сравнимая со стоимостью вала. Произвести дефектацию на столичных предприятиях, имеющих соответствующее оборудование, по приемлемой цене реально лишь в детали размером 10×10 см. Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

— Каков парк оборудования компании, используемый для шлифовки валов?

— Если говорить о тяжелых валах — грузовики 3-8 тонн, — это оборудование итальянской фирмы BERCO. Станок BERCO RTM-351 позволяет шлифовать коленчатые валы максимальной длиной в 2,9 метра. BERCO RTM-270 — не более 1,8 метра. Применяем и более точные станки AMC-SCHOU. Причем преимущество последних даже не столько в точности, сколько в наличии гидропривода (на BERCO привод электрический), что позволяет избежать «эксцессов» в момент старта. Поскольку цена станков несопоставимая, основной парк составляет модельный ряд BERCO. Это оборудование мы стали применять где-то с 2000 года. В начале развития приходилось использовать советские шлифовальные станки модельного ряда еще 40-70-х годов, в частности популярные в 90-е годы ЗА423 и ЗД4230Л, производимые на Украине в городе Лубны. Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

— В сфере шлифовки коленвалов существует конкуренция, в частности, в столице?

— Да, безусловно, среди таксомоторных автопарков и автопредприятий со своими ремонтными цехами. Но уже наметилась тенденция к уходу от этого вида ремонта. Это вполне естественно: прокормить себя, шлифуя собственные валы, нереально. Чтобы была и прибыль, и окупаемость, ежедневно в ремонте должно быть по 10-15 машин. Плюс к этому поддержание станка в рабочем состоянии, подбор квалифицированного персонала. Последнее особенно сложно: в 90-х годах среднее техническое образование подверглось основательному разгрому… Поэтому шлифовщики — люди возрастные, с определенным психологическим настроем, как правило, от 40 лет… Например, нашему самому старому шлифовщику… 74 года! Приходит, конечно, и молодежь, но на смежные специальности и лишь у нас, получив параллельно соответствующее образование, становятся шлифовщиками.

Полезные советы

— Во избежание повреждений коленвала могли бы вы дать практический совет по использованию современных смазочных материалов?

— Если идет речь о новом автомобиле, то достаточно следовать указаниям в технической книжке, соблюдать регламентный пробег и маркировку масла. Как показывает практика, этого достаточно, чтобы двигатель без хлопот отработал 250-300 тысяч. Менять рекомендации можно только в сторону уменьшения срока межсервисного обслуживания. Многие производители дают несоответствующие российским условиям сроки регламентных работ по ТО… Потом учтите, что если вы эксплуатируете, например «Газель» с бензиновым «406-м» двигателем в Краснодарском крае, это одно, а если тот же автомобиль бегает в столице и часами стоит в пыльных пробках, то снижение замены масла с 10 тысяч хотя бы до 8 тысяч вполне обосновано и рентабельно. Использовать различные рекламируемые суперприсадки, на наш взгляд, смысла нет: все необходимое есть в хорошем, качественном масле. Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

— Насколько правка коленвала может заменить шлифовку?

— Гнутый коленвал исправить шлифовкой сложно. Но править — значит вернуть деталь в первоначальное состояние, а выгнуть обратно на специальном стенде-прессе — это несколько иной случай. При выгибании основную массу микротрещин найти и увидеть сложно без наличия дефектоскопа. А при правке часть валов успевают лопнуть, и в этом огромный плюс, что непоправимое не произошло в двигателе. Заметьте, что ни один вал, поставленный в двигатель, не был изначально кривым (о «национальной особенности» автомашины «Волга» — отдельный разговор). Поэтому, скорее всего, что-то произошло с двигателем до этого, что искривило вал, и это не может не отразиться на какой-либо шейке. Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

— Многие считают наиболее дешевым способом «реанимации» коленчатого вала — заменить его на б/у, хоть это и «кот в мешке». Ваше мнение?

— Упомянутый «кот в мешке» как минимум, с износом, а как максимум — с дефектом, о котором клиент не знает, а проверить это либо сложно, либо дорого. Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно.

Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно. Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

В. БОГДАНОВ

обозреватель «За рулём» (проект «Рейс»).

| VW |

Transporter T4 Transporter T5 Caravelle LT28 LT35 |

||

|

Применяемые двигатели: 1,9D/TDi, 2,4D, 2,5TDi, 2,8VR6 Обозначения двигателей: 1X, 1Y, AAZ, AAB, AHY, AGT, AAA, BBE Ремонт коленчатых валов, шт. |

740 | ||

| Renault | Master | ||

|

Применяемые двигатели: 2,2DCi, 2,4 D/TD, 2,5 D/DT, 2,8DTi Обозначения двигателей: J8S, G9T, S9U, 8140.  27, 8140.67 27, 8140.67 Ремонт коленчатых валов, шт. |

190 | ||

| Fiat-Iveco |

Ducato Daily |

||

|

Применяемые двигатели: 1,9D, 2,5D/TD, 2,8 D/TD Обозначения двигателей: 8140.23, 8140.27, 8140.47, 8140.67, XUD9 Ремонт коленчатых валов, шт. |

230 | ||

| Toyota | Hiace | ||

|

Применяемые двигатели: 2,4D/TD, 2,8D, 2,4i, 2,7i Обозначения двигателей: 2LII, 2L-TII,3L, 3RZ-FE, 2R-ZE Ремонт коленчатых валов, шт.

|

140 | ||

| MB |

Series 611-615 Series 811-815 Vario |

||

|

Применяемые двигатели: 4,0D, 4,2TD Обозначения двигателей: OM 354, OM 364, OM 904 Ремонт коленчатых валов, шт. |

155 | ||

| MB |

Sprinter 208-216 Sprinter 308-316 Sprinter 408-416 |

||

|

Применяемые двигатели: 2.2TD, 2,7TD Обозначения двигателей: 611,9.., 612,9.. Ремонт коленчатых валов, шт.

|

105 | ||

| Pegeout | Bpxer | ||

|

Применяемые двигатели: 2,0I, 1,9D/TD, 2,0HDi, 2,2HDi, 2,5D/TDi, 2,8HDi Обозначения двигателей: XUD9, XU10, DW10, DJ5T, 8140.43 Ремонт коленчатых валов, шт. |

90 | ||

| Ford | Transit | ||

|

Применяемые двигатели: 2,0I, 2,0Di/Tdi, 2,4D/Di, 2,5Di/Tdi Обозначения двигателей: NSF, NSE, F4FA, 4FA, 4FB, 4EA, D2FA Ремонт коленчатых валов, шт. |

280 | ||

| ГАЗ |

Газель Соболь |

||

|

Применяемые двигатели: 2,3, 2,5, 2,9 Обозначения двигателей: ЗМЗ 402, ЗМЗ 405, ЗМЗ 406, УМЗ 421 Ремонт коленчатых валов, шт.

|

1890 | ||

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Ремонт и восстановление коленчатых валов -Услуги

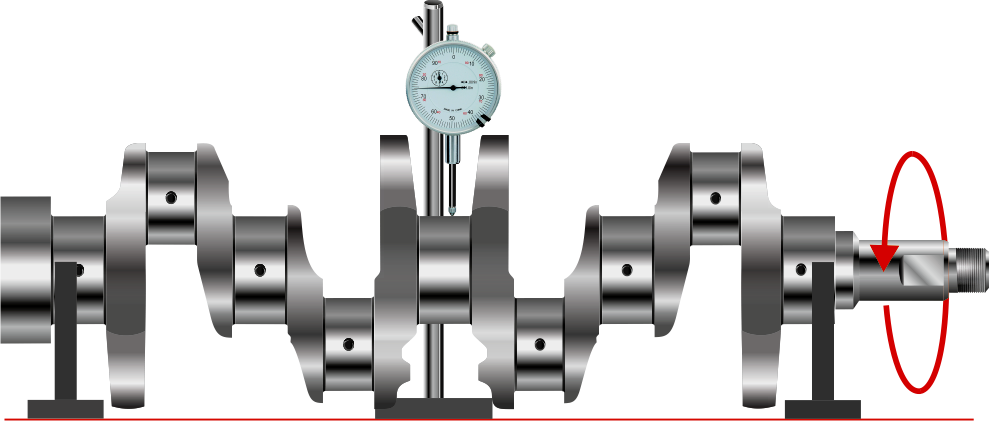

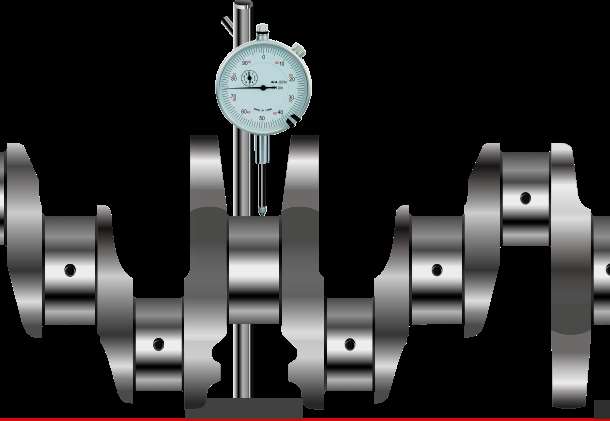

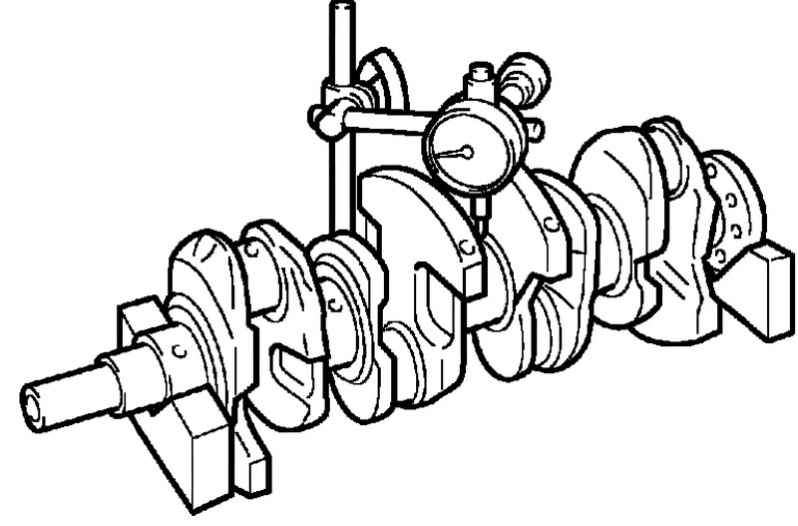

ООО «Алтушка» выполняет работы по ремонту и восстановлению коленчатых валов двигателей отечественного и зарубежного производства. Все работы выполняются на высокотехнологическом оборудовании специалистами высшей категории, имеющими многолетний стаж специализации именно в этой области. Каждый вал, перед выполнением шлифовочных или иных работ, проверяется на призмах с помощью часового механизма на предмет деформации и, если он укладывается в допустимые нормы, коленчатый вал подлежит восстановлению.

На большинстве автомобильных двигателей применяются литые коленвалы из высокопрочного чугуна. На некоторых высокофорсированных двигателях устанавливаются валы из высоколегированной стали, выполненные методом ковки. Шейки коленвалов после изготовления, для придания им износостойкости и повышенной твердости, проходят термообработку. Стальные валы подвергаются азотированию шеек до глубины 0.5-0.8мм, а шейки чугунных валов обрабатываются токами высокой частоты (ТВЧ).

Стальные валы подвергаются азотированию шеек до глубины 0.5-0.8мм, а шейки чугунных валов обрабатываются токами высокой частоты (ТВЧ).

Шлифовка коленвала

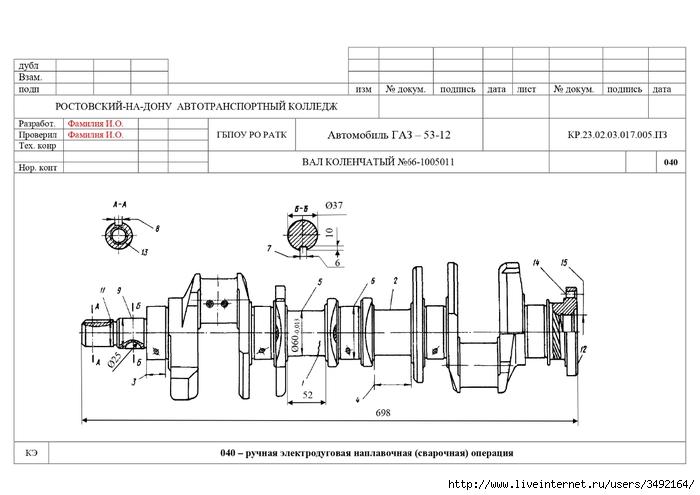

Так как коленчатый вал двигателя относится к прецизионным деталям, точность его обработки должна быть выдержана в пределах до 0.015мм. Очень важен для работы шатунных подшипников перекос осей коренных и шатунных шеек, который на длине вала не должен выходить за допуск – 0.03-0.05мм. Одним из общих требований к шейкам коленвала является его овальность и конусность, которые должны находиться в пределах 0.005мм. Такую точность можно получить только на оборудовании, отвечающем таким классам точности при обработке. Наша компания ООО «Алтушка» оснащена подобным оборудованием и мы всегда можем гарантировать точность проведения подобных операций.

Шлифовка только шатунных или коренных шеек

Наша фирма выполняет как шлифование всех шеек коленвала, так и выборочно — либо коренных шеек, либо шатунных. Обычно, такие операции бывают связаны с незначительным, недавно начавшимся, задиром какой- либо из шеек (чаще шатунной, как наиболее нагруженной). А так как шлифовка одной шейки не допускается, то выполняется шлифовка или же всех коренных или всех шатунных шеек.

А так как шлифовка одной шейки не допускается, то выполняется шлифовка или же всех коренных или всех шатунных шеек.

Полирование шеек коленвала

После выполнения шлифовочных операций, по желанию заказчика, колевалы подвергаются полированию для достижения высокой чистоты обработки. Это позволяет ускорить первоначальную приработку вкладышей и существенно снизить их износ. Достигается это за счет сглаживания микрорельефа шеек коленвала методом полировки.

Замена заглушек, чистка вала

В обязательном порядке демонтируются заглушки масляных каналов коленвала для их прочистки, мойки и продувки сжатым воздухом под большим давлением. Этим достигается гарантированная чистота каналов подачи масла, а значит и надежная работа всего двигателя. После этих операций устанавливаются новые заглушки, которые изготавливаются в условиях нашего предприятия ООО «Алтушка».

Рихтовка коленвала

В случаях, когда в результате дефектации выявляется деформация коленчатого вала, он подлежит правке на станке, а при сильной деформации более 0. 07-0.09мм (0.05-0.10 мм) вал подлежит рихтовке на прессе или специальном оборудовании.

07-0.09мм (0.05-0.10 мм) вал подлежит рихтовке на прессе или специальном оборудовании.

В большинстве случаев деформация является следствием перегрева подшипников вала и иногда способна достигать 0.2-0.3мм, а в некоторых случаях и до 1.0 мм. Происходит прогибание оси коленвала проходящей через его центра опорных шеек и, как правило, искривляются и все поверхности вала. В процессе правки уменьшают деформацию вала до 0.05-0.08мм, с последующей шлифовкой.

Восстановление маслосгонной накатки

Старые модели двигателей, такие как GM, VOLVO, JEEP, MERCEDES-BENZ, ВОЛГА и некоторых других моделей, комплектуются сальниковой набивкой, которая работает в паре с маслосгонной накаткой коленчатого вала. При изнашивании накатки начинается подтекание масла и исправить ситуацию возможно только восстановлением маслосгонной накатки вала. Эта операция выполняется нашими мастерами на станке специальным приспособлением и, обычно, приурочивается к ремонту двигателя, когда возникает необходимость шлифовки коленвала.

Обработка под упорные полукольца

Износ поверхности, под установку упорных полуколец, приводит к чрезмерному осевому перемещению коленвала, что увеличивает нагрузку на шатунно-поршневую группу и способствует ускоренному износу ремня ГРМ или цепи ГРМ, а также за счет постоянно изменяющейся нагрузки при каждом выжиме сцепления. В целом это сказывается на уменьшении ресурса двигателя. Поэтому, при ремонте коленвала, мы выполняем и шлифовку упорных поверхностей под полукольца с последующей установкой полуколец, увеличенного по толщине размера.

Шлифовка поверхности под сальник

Изношенные поверхности, по которым работает сальник коленвала, подлежат обработке шлифовкой, что увеличивает ресурс вновь установленных сальников коленвала. Так, биение поверхностей под передний и задний сальник, относительно коренных шеек, должно быть не более 0.01мм, а шероховатость не должна превышать Ra 0.16мкм.

Замена подшипника

Производим замену подшипника коленвала, который является опорным для первичного вала КПП. Этим обеспечивается надежность работы КПП и бесшумность ее работы.

Этим обеспечивается надежность работы КПП и бесшумность ее работы.

Балансировка коленвала

Выполняем балансировку коленвала, например, после снятия деформации или если посадочная поверхность под маховик имеет существенное биение относительно коренных шеек. В двигателях, где коленвал балансируется вместе с маховиком и корзиной, эти операции у нас выполняются в обязательном порядке, если происходит замена каких – либо деталей или был сложный ремонт коленвала.*

Как устроен коленвал двигателя и для чего он нужен

О двигателях внутреннего сгорания давно всем все известно, а инженеры лишь усложняют механизмы различными электронными начинками. Людям их представляют как какие-то новые технологические открытия и технологический прогресс. Но существует деталь, которая никогда не заменит никакую другую в двигателе внутреннего сгорания это коленчатый вал. С момента создания двигателя внутреннего сгорания и существует коленчатый вал. Казалось бы, ну что о нем можно рассказать, но современной молодежи приходится постигать все изобретения человечества постепенно, на них и будет рассчитана представленная информация в статье в двух частях. Коленвал принимает на себя усилия, которые передаются от поршней шатуном и преобразуют это усилие в крутящий момент, поэтому коленвал это такая деталь, которая должна быть очень крепкой и жесткой. Даже в наш век пластмассовых и очень хрупких автомобилей, тонких блоков цилиндров, коленвал и сегодня делается из чугуна и стали. Чугунные коленвалы выливают, а стальные куют. Также у коленвала обязательно упрочняют его рабочие поверхности, рабочие шейки, шатунные шейки. Делают это с помощью термической обработки. Затем эти места шлифуются. У коленвала имеются коренные шейки соединенные с шатунными шейками. Также у коленвала есть щеки, которые сделаны в противовес шейкам. Они находятся на противоположной стороне. Интересно, что на грузовых авто у коленвалов вообще бывают съемные «щечки»-противовесы. Их прикручивают болтами к коленвалу. Коренные шейки делаются большего диаметра, чем шатунные, те на которых трутся шатуны. А если на коленвале коренные шейки перекрывают шатунные шейки при взгляде с торца, то такой коленвал будет крепким и жестким, но добиться такого результата не всегда удается.

Коленвал принимает на себя усилия, которые передаются от поршней шатуном и преобразуют это усилие в крутящий момент, поэтому коленвал это такая деталь, которая должна быть очень крепкой и жесткой. Даже в наш век пластмассовых и очень хрупких автомобилей, тонких блоков цилиндров, коленвал и сегодня делается из чугуна и стали. Чугунные коленвалы выливают, а стальные куют. Также у коленвала обязательно упрочняют его рабочие поверхности, рабочие шейки, шатунные шейки. Делают это с помощью термической обработки. Затем эти места шлифуются. У коленвала имеются коренные шейки соединенные с шатунными шейками. Также у коленвала есть щеки, которые сделаны в противовес шейкам. Они находятся на противоположной стороне. Интересно, что на грузовых авто у коленвалов вообще бывают съемные «щечки»-противовесы. Их прикручивают болтами к коленвалу. Коренные шейки делаются большего диаметра, чем шатунные, те на которых трутся шатуны. А если на коленвале коренные шейки перекрывают шатунные шейки при взгляде с торца, то такой коленвал будет крепким и жестким, но добиться такого результата не всегда удается. Намного легче сделать это перекрытием шеек в короткоходном двигателе. Чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме. И тем более крупные клапана можно поставить — улучшается газообмен, а значит работа мотора в целом. Но слишком много уменьшать, укорачивать ход поршня тоже нельзя. Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. При уменьшении хода поршня уменьшается диаметр кривошипа коленчатого вала, а значит уменьшается крутящий момент мотора. Из двух двигателей равной мощности короткоходный будет легче и меньше в размерах. В общем, чем больше ход поршня, тем сложнее получить нужную форму камеры сгорания при достаточной степени сжатия. Из-за увеличения соотношения поверхности к объему камеры сгорания возрастает теплоотдача. При значительном росте быстроходности двигателя сдача газообмена становится затруднительной, а сгорание смеси может не доходить до конца, поэтому длинноходные двигатели имеют обычно лучшую топливную экономичность, а необходимой удельной мощности в них достигают применением турбонаддува.

Намного легче сделать это перекрытием шеек в короткоходном двигателе. Чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме. И тем более крупные клапана можно поставить — улучшается газообмен, а значит работа мотора в целом. Но слишком много уменьшать, укорачивать ход поршня тоже нельзя. Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. При уменьшении хода поршня уменьшается диаметр кривошипа коленчатого вала, а значит уменьшается крутящий момент мотора. Из двух двигателей равной мощности короткоходный будет легче и меньше в размерах. В общем, чем больше ход поршня, тем сложнее получить нужную форму камеры сгорания при достаточной степени сжатия. Из-за увеличения соотношения поверхности к объему камеры сгорания возрастает теплоотдача. При значительном росте быстроходности двигателя сдача газообмена становится затруднительной, а сгорание смеси может не доходить до конца, поэтому длинноходные двигатели имеют обычно лучшую топливную экономичность, а необходимой удельной мощности в них достигают применением турбонаддува. Итак, на коленвале по обе стороны от шатунных шеек есть коренные шейки и коленчатый вал при этом является полноопорным. Если коренные шейки коленчатого вала расположены не по обеим сторонам от шатунной шейки, то коленчатый вал является не полноопорным. В полноопорном коленвале коренных шеек на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек. Неполноопорных коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки. Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры, говорит о высокой степени жесткости и прочности, соответственно и, тяжести. Именно поэтому в 21 веке чаще используют полноопорные коленвалы. Они немного сложнее в производстве, но на выходе легкие и надежные. Коленвал состоит из: • колен

• коренных и шатунных шеек

• Щек

• Носок

• хвостик

Итак, на коленвале по обе стороны от шатунных шеек есть коренные шейки и коленчатый вал при этом является полноопорным. Если коренные шейки коленчатого вала расположены не по обеим сторонам от шатунной шейки, то коленчатый вал является не полноопорным. В полноопорном коленвале коренных шеек на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек. Неполноопорных коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки. Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры, говорит о высокой степени жесткости и прочности, соответственно и, тяжести. Именно поэтому в 21 веке чаще используют полноопорные коленвалы. Они немного сложнее в производстве, но на выходе легкие и надежные. Коленвал состоит из: • колен

• коренных и шатунных шеек

• Щек

• Носок

• хвостик | № | Пояснение |

|---|---|

| А | Противовесы |

| 1 | Шейка коренного подшипника |

| 2 | Смазочное отверстие шатунного подшипника |

| 3 | Смазочное отверстие коренного подшипника |

| 4 | Шатунная шейка |

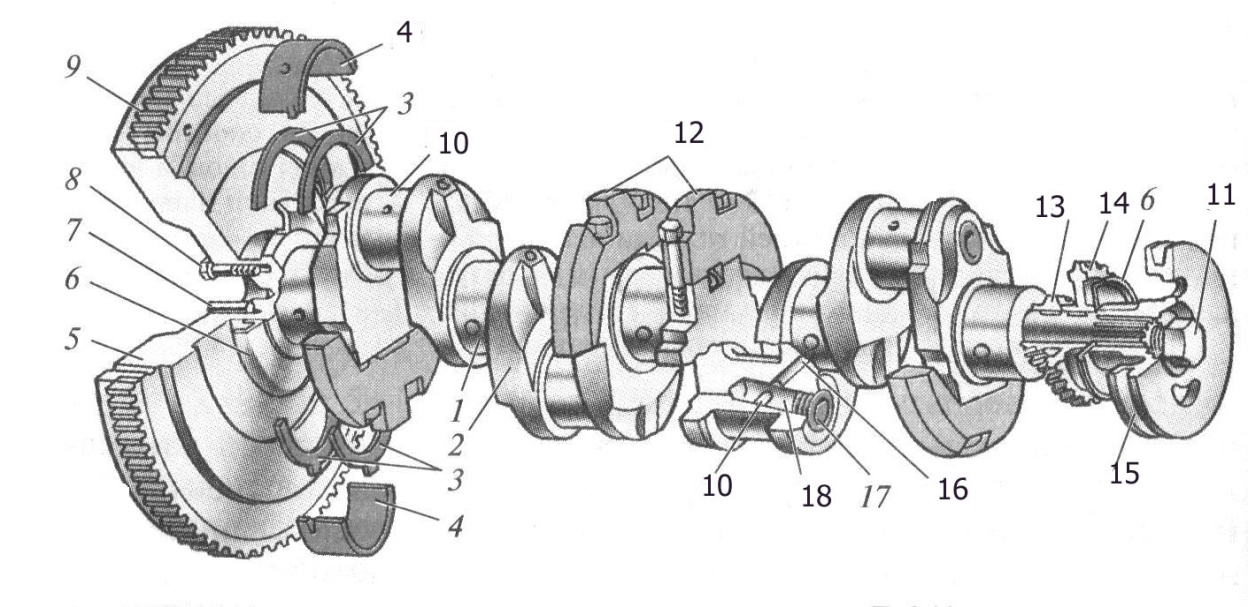

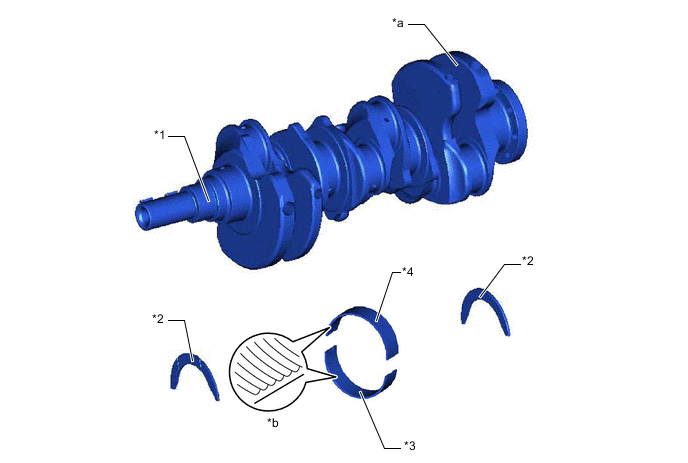

Также в наше время есть разборные коленчатые валы. С такими коленвалами можно ставить шатуны с неразъемной нижней головкой, а переход от шейки к щеке очень напряженный участок и его делают по радиусу. Такая конструкция делает так, что трещины появляются реже и поломаться коленвал не сможет. Также на коленвал надеваются подшипники коренные и шатунные, подшипники скольжения. Сейчас применяются разборные тонкостенные вкладыши. Вкладыши делают из стальной ленты. На эту ленту наносится специальный слой — антифрикционный сплав, а чтобы эти вкладыши не проворачивались в опорах коленвала и головках шатуна, они имеют выступ и этим выступом они фиксируются в канавках. Чтобы коленвал не смещался по оси, ставятся осевые подшипники — осевые упорные подшипники скольжения. Также в коленвале просверлены отверстия, чтобы масло проходило сквозь него. Во время работы подшипники коленвала испытывают огромную нагрузку поэтому даже если двигатель хоть немного поработает без масла внутри, он уже может заклинить или сломаться.

Также в наше время есть разборные коленчатые валы. С такими коленвалами можно ставить шатуны с неразъемной нижней головкой, а переход от шейки к щеке очень напряженный участок и его делают по радиусу. Такая конструкция делает так, что трещины появляются реже и поломаться коленвал не сможет. Также на коленвал надеваются подшипники коренные и шатунные, подшипники скольжения. Сейчас применяются разборные тонкостенные вкладыши. Вкладыши делают из стальной ленты. На эту ленту наносится специальный слой — антифрикционный сплав, а чтобы эти вкладыши не проворачивались в опорах коленвала и головках шатуна, они имеют выступ и этим выступом они фиксируются в канавках. Чтобы коленвал не смещался по оси, ставятся осевые подшипники — осевые упорные подшипники скольжения. Также в коленвале просверлены отверстия, чтобы масло проходило сквозь него. Во время работы подшипники коленвала испытывают огромную нагрузку поэтому даже если двигатель хоть немного поработает без масла внутри, он уже может заклинить или сломаться. Поэтому к шейкам коленвала подведена подача масла и оно постоянно подается на эти шейки под небольшим давлением. А вот к заднему концу коленвала крепится маховик. Маховик — это большой диск из чугуна вокруг маховика, где надето кольцо в виде шестерни с зубьями. Эти зубья нужны для того, чтобы их проворачивал стартер при запуске. Стартер крутит маховик и маховик крутит коленвал — двигатель запускается. Но в двигателях, где много цилиндров типа v8, там рабочий ход поршней происходит одновременно и более сбалансированно сразу в нескольких цилиндрах. Поэтому в таких двигателях крутящий момент более равномерный и маховик по весу можно сделать легче. Но все равно, каким бы прочным ни сделали коленвал, он все равно будет подвергаться самым большим нагрузкам. Крутильные колебания Крутильные колебания — это постоянное закручивание и раскручивание с одной частотой. Если частоты крутильных колебаний совпадут с внешними силами, то наступает резонанс — нагрузки увеличиваются на коленвал, и он просто трескается.

Поэтому к шейкам коленвала подведена подача масла и оно постоянно подается на эти шейки под небольшим давлением. А вот к заднему концу коленвала крепится маховик. Маховик — это большой диск из чугуна вокруг маховика, где надето кольцо в виде шестерни с зубьями. Эти зубья нужны для того, чтобы их проворачивал стартер при запуске. Стартер крутит маховик и маховик крутит коленвал — двигатель запускается. Но в двигателях, где много цилиндров типа v8, там рабочий ход поршней происходит одновременно и более сбалансированно сразу в нескольких цилиндрах. Поэтому в таких двигателях крутящий момент более равномерный и маховик по весу можно сделать легче. Но все равно, каким бы прочным ни сделали коленвал, он все равно будет подвергаться самым большим нагрузкам. Крутильные колебания Крутильные колебания — это постоянное закручивание и раскручивание с одной частотой. Если частоты крутильных колебаний совпадут с внешними силами, то наступает резонанс — нагрузки увеличиваются на коленвал, и он просто трескается. Обычно коленвал лопается в месте соединения щеки с коренной шейкой. Раньше двигатели старой конструкции так и ломались. Современные коленвалы обладают большой жесткостью, а резонансные частоты распределены так, что они находятся за пределами частот вращения валов двигателя. Но все равно в двигателях применяют гашения крутильных колебаний — гасительно-крутильных колебаний, которые нужны, чтобы снизить виброактивность до приемлемого уровня. Чаще всего это делается так: Шкиф коленвала крепится на специальный упругий материал. Нф внутреннюю и внешнюю часть наносится специальный упругий материал. Этот материал нужен чтобы поглотить эти вибрации. Вибрация гасится за счет трения внутри. Большинство современных двигателей имеют двухмассовый маховик. Он значительно уменьшает вибрации и гасит крутильные колебания коленвала. Сейчас вообще придумали стартер генератор в одном корпусе. Двигатель — это как живой организм — при поломке хотя бы одной запчасти, он уже не запустится. Ось коленвала Ось коленвала — это как бы коренные шейки, они проходят ровно по центру, а шатунные шейки крепят на себя шатуны.

Обычно коленвал лопается в месте соединения щеки с коренной шейкой. Раньше двигатели старой конструкции так и ломались. Современные коленвалы обладают большой жесткостью, а резонансные частоты распределены так, что они находятся за пределами частот вращения валов двигателя. Но все равно в двигателях применяют гашения крутильных колебаний — гасительно-крутильных колебаний, которые нужны, чтобы снизить виброактивность до приемлемого уровня. Чаще всего это делается так: Шкиф коленвала крепится на специальный упругий материал. Нф внутреннюю и внешнюю часть наносится специальный упругий материал. Этот материал нужен чтобы поглотить эти вибрации. Вибрация гасится за счет трения внутри. Большинство современных двигателей имеют двухмассовый маховик. Он значительно уменьшает вибрации и гасит крутильные колебания коленвала. Сейчас вообще придумали стартер генератор в одном корпусе. Двигатель — это как живой организм — при поломке хотя бы одной запчасти, он уже не запустится. Ось коленвала Ось коленвала — это как бы коренные шейки, они проходят ровно по центру, а шатунные шейки крепят на себя шатуны. Шатунные шейки по отношению к оси вала немного смещены и держатся с помощью щек. Шатунных шеек столько же, сколько и цилиндров. На v-образных моторах на одну шейку опирается 2 цилиндра, а бывает на v-образном цилиндре одна шейка соединена с одним шатуном. Но в таком случае соединенные шейки сдвигаются на 18 градусов по отношению друг к другу. Щеки имеют 2 назначения — они соединяют шейки, а также являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если бы такого противовеса не было, то была бы сильная вибрация. Если на высокооборотном двигателе появилась такая вибрация, то это означает, что двигатель сломался. Чтобы нагрузки были меньше на месте соединения шеек эти отрезки делаются в форме галтели, то есть переходят по закругленной форме от шейки к щеке и если щеки и шейки правильно расположить относительно друг друга, то это даст эффективную работу. Равновесие двигателя без колебаний и вибрации Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой кривошипно-шатунного механизма.

Шатунные шейки по отношению к оси вала немного смещены и держатся с помощью щек. Шатунных шеек столько же, сколько и цилиндров. На v-образных моторах на одну шейку опирается 2 цилиндра, а бывает на v-образном цилиндре одна шейка соединена с одним шатуном. Но в таком случае соединенные шейки сдвигаются на 18 градусов по отношению друг к другу. Щеки имеют 2 назначения — они соединяют шейки, а также являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если бы такого противовеса не было, то была бы сильная вибрация. Если на высокооборотном двигателе появилась такая вибрация, то это означает, что двигатель сломался. Чтобы нагрузки были меньше на месте соединения шеек эти отрезки делаются в форме галтели, то есть переходят по закругленной форме от шейки к щеке и если щеки и шейки правильно расположить относительно друг друга, то это даст эффективную работу. Равновесие двигателя без колебаний и вибрации Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой кривошипно-шатунного механизма. Нагрузки передаются мотору от коленвала через коренные шейки, которые и опираются на коренные подшипники. Коренные подшипники находятся в картере двигателя. Чтобы масло поступало к запчастям, внутри коленвала есть каналы. Масло поступает по каналам, подшипникам и смазывает их. Спереди коленвала вращается его носок — носок вала. Он вращает газораспределительный механизм, то есть шестерни распредвалов, а задняя часть вращает маховик и коробку передач. На носке коленвала есть гаситель колебаний. Это простое устройство представляет из себя резиновую прокладку, соединительные пружины и упругий материал, чаще всего силиконовую жидкость. Этот гаситель колебаний уменьшает крутильные колебания вала. В дизельных авто ставятся цельные коленвалы. Сборные коленвалы тоже применялись, но для высоко оборотистых моторов. Так они и не прижились. После того как коленвал вылили из чугуна или выковали из стали его обрабатывают на токарном станке и балансируют. Поршневой двигатель внутреннего сгорания в него подается бензин.

Нагрузки передаются мотору от коленвала через коренные шейки, которые и опираются на коренные подшипники. Коренные подшипники находятся в картере двигателя. Чтобы масло поступало к запчастям, внутри коленвала есть каналы. Масло поступает по каналам, подшипникам и смазывает их. Спереди коленвала вращается его носок — носок вала. Он вращает газораспределительный механизм, то есть шестерни распредвалов, а задняя часть вращает маховик и коробку передач. На носке коленвала есть гаситель колебаний. Это простое устройство представляет из себя резиновую прокладку, соединительные пружины и упругий материал, чаще всего силиконовую жидкость. Этот гаситель колебаний уменьшает крутильные колебания вала. В дизельных авто ставятся цельные коленвалы. Сборные коленвалы тоже применялись, но для высоко оборотистых моторов. Так они и не прижились. После того как коленвал вылили из чугуна или выковали из стали его обрабатывают на токарном станке и балансируют. Поршневой двигатель внутреннего сгорания в него подается бензин. Смесь воспламеняется и эту поступательную энергию нужно преобразовать во вращательную. Именно для этого и придуман коленвал. Сталь, из которой делается коленвал легируется с хромом и молибденом. Поэтому коленвал такой прочный. Коленвал находится в нижней части двигателя и снизу прикрыт картером — крышкой. Картер заполнен моторным маслом. Вал крепится на подшипниках. Они нужны, чтобы его держать, и чтобы вал не смещался. А в оппозитных двигателях subaru коленчатый вал располагается выше, прямо по центру двигателя. Когда двигатель работает, поршни в нем перемещаются не сразу все вместе. Пока одни опускаются, другие поднимаются. Это обеспечивает плавную работу двигателя. Во время вращения вал может войти в резонанс и разрушится, но щеки на коленвале не позволяют этому произойти. Поршень при работе выталкивает шейку, которая тем самым и проворачивает коленвал, а другая шейка, смещенная относительно предыдущей шейки под действием вращения, поворачивается тоже. Каждая из шатунных шеек расположены под углом 90 градусов по сравнению с рядом стоящими.

Смесь воспламеняется и эту поступательную энергию нужно преобразовать во вращательную. Именно для этого и придуман коленвал. Сталь, из которой делается коленвал легируется с хромом и молибденом. Поэтому коленвал такой прочный. Коленвал находится в нижней части двигателя и снизу прикрыт картером — крышкой. Картер заполнен моторным маслом. Вал крепится на подшипниках. Они нужны, чтобы его держать, и чтобы вал не смещался. А в оппозитных двигателях subaru коленчатый вал располагается выше, прямо по центру двигателя. Когда двигатель работает, поршни в нем перемещаются не сразу все вместе. Пока одни опускаются, другие поднимаются. Это обеспечивает плавную работу двигателя. Во время вращения вал может войти в резонанс и разрушится, но щеки на коленвале не позволяют этому произойти. Поршень при работе выталкивает шейку, которая тем самым и проворачивает коленвал, а другая шейка, смещенная относительно предыдущей шейки под действием вращения, поворачивается тоже. Каждая из шатунных шеек расположены под углом 90 градусов по сравнению с рядом стоящими. Бывают и спортивные коленвалы. У них другая форма шатунных шеек и из-за этого происходит быстрый ход поршня. У обычного коленвала шейки круглой формы, а у спортивного слегка вытянутая. По сути, коленвал это просто кусок очень качественной стали, правильно отточенной, проточенной и обработанной. Но без него никак. Коленвал крутит коробку передач, генератор, систему ГРМ, полуоси, распредвалы, карданные валы, не напрямую конечно, но от него идет все усилие. Шатунная шейка, расположенная между двумя щеками (ее еще называют колено). Она является опорой для шатунов. Колена располагаются в зависимости от числа расположения и порядка работы цилиндров. Колено должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты. Вот как происходит смазка коленчатого вала внутри двигателя: Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. Каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали.

Бывают и спортивные коленвалы. У них другая форма шатунных шеек и из-за этого происходит быстрый ход поршня. У обычного коленвала шейки круглой формы, а у спортивного слегка вытянутая. По сути, коленвал это просто кусок очень качественной стали, правильно отточенной, проточенной и обработанной. Но без него никак. Коленвал крутит коробку передач, генератор, систему ГРМ, полуоси, распредвалы, карданные валы, не напрямую конечно, но от него идет все усилие. Шатунная шейка, расположенная между двумя щеками (ее еще называют колено). Она является опорой для шатунов. Колена располагаются в зависимости от числа расположения и порядка работы цилиндров. Колено должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты. Вот как происходит смазка коленчатого вала внутри двигателя: Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. Каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам. Разборные коленвалы бывают на квадроциклах, мотоциклах, а на автомобилях только не разборные коленвалы. Конечно, коленвал ремонтируется только балансировкой или рихтовкой восстановлением поверхности шеек задранных шеек задирами, но если образовалась трещина, то коленвал уже не годный и его следует попросту выбросить. Вышеупомянутые галтели, то есть переход от шейки к щеке делается галтелью, то есть с радиусом закругления. Чтобы сделать коленвал еще прочнее, переходы в виде галтели удлиняют коленвал, поэтому эти переходы делают с углублением в шейку или щеку. Поэтому даже в такой простой детали, которая для многих ничего не значит в плане важности в двигателе, но это настоящее сердце двигателя. Спереди на коленвал крепится шкив, провода вспомогательных агрегатов, таких как генератор, например. Также коленвал вращает шестерни распредвалов и вращает гасителя крутильных колебаний. Это словно сердце у человека — сломается, и уже ничего не будет вращаться и крутиться.

Далее масло по каналам в щеках подается к шатунным шейкам. Разборные коленвалы бывают на квадроциклах, мотоциклах, а на автомобилях только не разборные коленвалы. Конечно, коленвал ремонтируется только балансировкой или рихтовкой восстановлением поверхности шеек задранных шеек задирами, но если образовалась трещина, то коленвал уже не годный и его следует попросту выбросить. Вышеупомянутые галтели, то есть переход от шейки к щеке делается галтелью, то есть с радиусом закругления. Чтобы сделать коленвал еще прочнее, переходы в виде галтели удлиняют коленвал, поэтому эти переходы делают с углублением в шейку или щеку. Поэтому даже в такой простой детали, которая для многих ничего не значит в плане важности в двигателе, но это настоящее сердце двигателя. Спереди на коленвал крепится шкив, провода вспомогательных агрегатов, таких как генератор, например. Также коленвал вращает шестерни распредвалов и вращает гасителя крутильных колебаний. Это словно сердце у человека — сломается, и уже ничего не будет вращаться и крутиться. Друзья, напоминаем, что установка ГБО в Николаеве по-прежнему наиболее качественная и недорогая в сервисном центре Сервис Газ Николаев. Мы ждем вас по адресу улица Китобоев 2/7, а связаться с нами можно по телефонам: +38 (063) 735-22-88 +38 (066) 735-22-88 +38 (097) 735-22-88 Начните экономить на топливе уже сегодня!

Рекомендуем посмотреть видео:

Друзья, напоминаем, что установка ГБО в Николаеве по-прежнему наиболее качественная и недорогая в сервисном центре Сервис Газ Николаев. Мы ждем вас по адресу улица Китобоев 2/7, а связаться с нами можно по телефонам: +38 (063) 735-22-88 +38 (066) 735-22-88 +38 (097) 735-22-88 Начните экономить на топливе уже сегодня!

Рекомендуем посмотреть видео:Коленвал: разновидности, диагностика и ремонт неисправностей

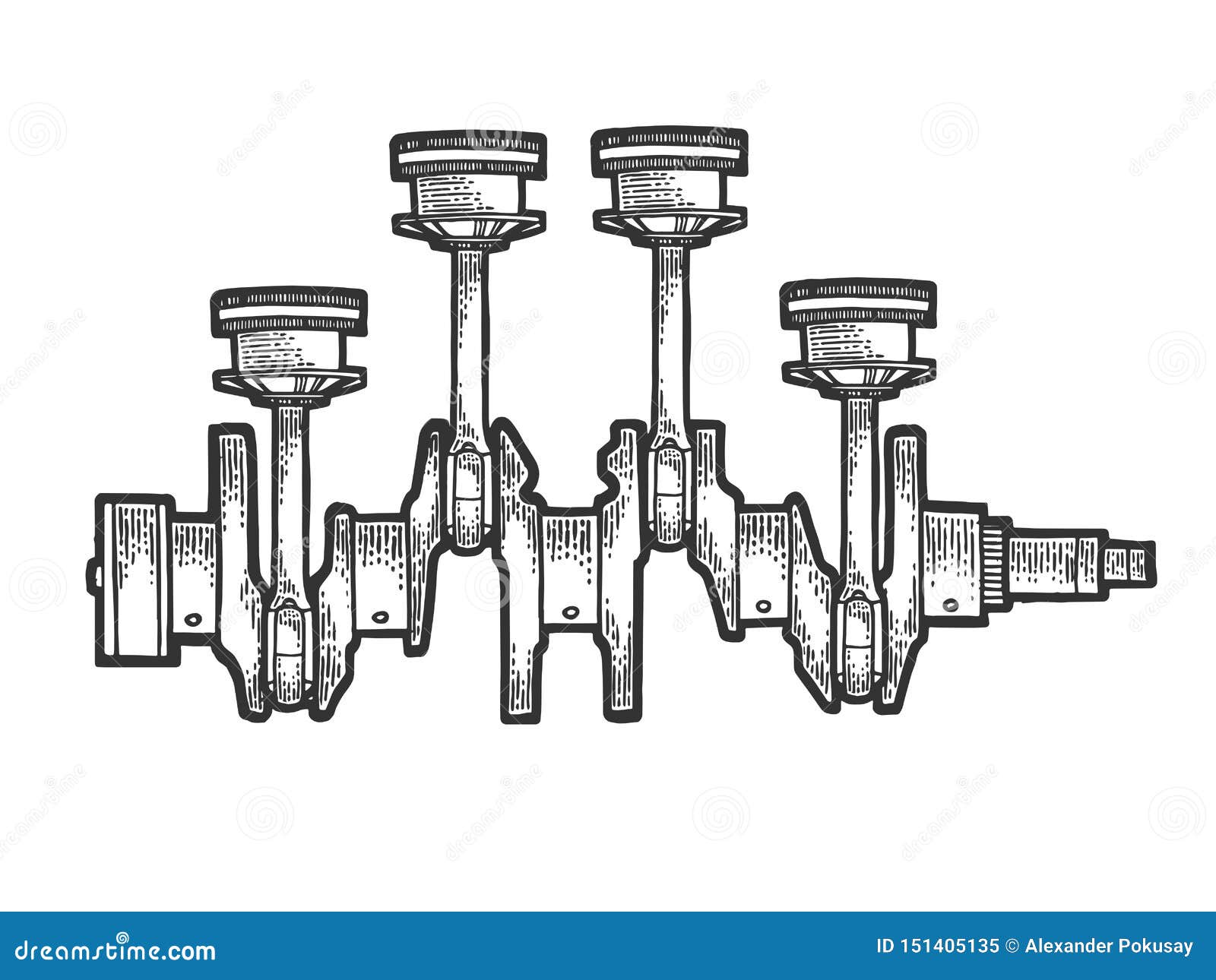

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Кривошипно-шатунный механизм

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Изготовление коленвала из стали на токарно-фрейзерном станке

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала.

Они вращаются в разные стороны, помогая уравновешивать движения поршней.

Кривошипно-шатунный механизм с дополнительным блоком балансиров

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Кривошипно-шатунный механизм рядного четырехцилиндрового двигателя со стандартными шейками и балансирами

Коленчатый вал двигателя V6 c раздвоенной смежной шатунной шейкой

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Устройство коленвала

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала).

Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп.

При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

Схема проверки установочного штифта 1-колесо положения коленвала, 2-болты крепежа,3- установочный штифт а = 2,5…3,0 мм

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Коленвал – что это такое и как он работает?

Коленчатый вал (также называемый кривошип) является фундаментальной особенностью двигателя автомобиля. Именно система преобразует линейную энергию во вращательную. Это позволяет колесам управлять автомобилем вперед. Все поршни в двигателе прикреплены к рукоятке, которая соединена с маховиком. Он сглаживает вращение. Кривошип работает совместно с другими компонентами двигателя для достижения синхронизированного движения. Этот процесс, который позволяет двигателю автомобиля работать.

Расположение цилиндров.

Коленчатые валы обычно изготавливаются из стали и располагаются ниже цилиндров и поршней в блоке двигателей. На двигателях V-типа он находится у основания, но на плоских двигателях он находится между блоками цилиндров. Чтобы коленчатый вал работал правильно, он должен быть полностью смазан маслом, поэтому он свободен от трения. Есть два уплотнения коленчатого вала, один спереди и один сзади, которые называются соответственно передними главными и задними главными.

Есть два уплотнения коленчатого вала, один спереди и один сзади, которые называются соответственно передними главными и задними главными.