как это сделать и что для этого нужно?

Метки:Изготовление бампераРемонт бампера

Содержание

- Индивидуальное производство

- Изготовление бамперов с помощью профессионального оборудования

- Заключение

Бампер относится к той разновидности элементов автомобиля, которые наиболее часто получают повреждение. Это обусловлено его целевым назначением – здесь гасится большая часть энергии удара при столкновении с посторонним препятствием. Поэтому на его поверхности появляются разного рода дефекты – царапины, сколы, трещины, проломы.

В современных моделях автомобилей наиболее часто встречаются обвесы из пластика – этот материал обладает рядом преимуществ перед другими вариантами:

- невысокая стоимость;

- технологичность;

- ремонтопригодность;

- красивый внешний вид;

- небольшая масса;

- невосприимчивость к коррозии;

- устойчивость к атмосферным факторам.

Производство бамперов налажено в основном за рубежом, поэтому у нас их стоимость достаточно высока – она включает в себя расходы на доставку, таможенные пошлины и т.д. В связи с этим в последнее время всё более широкое распространение получает изготовление бамперов, выполненное из пластика своими силами.

Некоторые автомобилисты в случае необходимости делают обвес для собственного автомобиля, чтобы не переплачивать за импортный. Есть такие, которые ручным способом делают подобную продукцию не только для собственных нужд, но и на продажу – речь идёт о кустарном производстве. Ну а кто-то уже успел наладить собственный бизнес, закупив профессиональное оборудование для производства бамперов и выпуская товар целыми партиями.

Расширители колесных арок своими рукамиИндивидуальное производство

Практика показала, что изготовление бамперов, выполненное из пластика ручным способом, можно осуществлять даже в одиночку. Для этого не нужно специальное оборудование для производства бамперов и отдельное помещение – работу можно выполнять в собственном гараже, обходясь подручными средствами.

Работа по изготовлению бампера состоит из нескольких этапов:

- Разработка проекта – на этом этапе вычерчивают эскизы, определяются с формой и габаритами будущего изделия. В идеале, если речь идёт о постоянных заказах, несколько наиболее часто повторяющихся конструкций можно выполнить в цифровых 3-D-редакторах на компьютере. Если вы не знаете, как это сделать – обратитесь к профессиональному дизайнеру, предоставив ему чертежи и аксонометрические проекции. Обсудите проект с заказчиком, выслушайте все его пожелания и внесите необходимые изменения в проект.

- Изготовление матрицы – это наиболее важная процедура, от которой будет зависеть успех всей операции. Матрица – это форма для отливки будущего изделия. Для часто повторяющихся вариантов держите постоянные многоразовые матрицы, однако для выполнения индивидуального проекта понадобится изготовить специальную матрицу.

Для одноразового употребления матрицу изготавливают обычно из технического пластилина, который хорошо держит высокую температуру и не разрушается под воздействием полиэфирной смолы. Для многоразовых матриц понадобится более прочный и надёжный материал. После того, как вылеплена основа, полиэфирную смолу разводят аэросилом и наносят на пластилиновую поверхность. Потом кладут стекломат «трёхсотку», а на него «шестисотку». В результате получаете изделие со стенками, толщина которых составляет 4 мм. В качестве разделяющей прослойки используют тефлоновую полироль – она нужна, чтобы можно было легко разъять матрицу и заготовку. Доводят изделие при помощи наждачной бумаги с разным размером зерна.

Для одноразового употребления матрицу изготавливают обычно из технического пластилина, который хорошо держит высокую температуру и не разрушается под воздействием полиэфирной смолы. Для многоразовых матриц понадобится более прочный и надёжный материал. После того, как вылеплена основа, полиэфирную смолу разводят аэросилом и наносят на пластилиновую поверхность. Потом кладут стекломат «трёхсотку», а на него «шестисотку». В результате получаете изделие со стенками, толщина которых составляет 4 мм. В качестве разделяющей прослойки используют тефлоновую полироль – она нужна, чтобы можно было легко разъять матрицу и заготовку. Доводят изделие при помощи наждачной бумаги с разным размером зерна.

Если речь идёт о сложной конфигурации обвеса, его изготавливают частями, которые потом склеивают между собой:

- После изготовления матрицы приступают к изготовлению обвеса. Сначала обработайте матрицу воском и сверху – гелькоатом, который нанесите из распылителя или при помощи кисточки.

Он нужен для того, чтобы придать будущему изделию влагоустойчивость. Потом, используя кисть или валик, положите прослойку полиэфирной смолы с отвердителем, на которую уложите стеклоткань. Сверху положите конечный слой, состоящий из смолы и алюминиевой пудры – вместо неё можете использовать аэросил. Достаньте изделие и дождитесь высыхания.

Он нужен для того, чтобы придать будущему изделию влагоустойчивость. Потом, используя кисть или валик, положите прослойку полиэфирной смолы с отвердителем, на которую уложите стеклоткань. Сверху положите конечный слой, состоящий из смолы и алюминиевой пудры – вместо неё можете использовать аэросил. Достаньте изделие и дождитесь высыхания. - В случае необходимости отшлифуйте поверхность, чтобы убрать неровности рельефа.

- Конечным этапом идёт покраска – используйте эмали для пластиковых поверхностей. Выбор тона зависит от того, какой краской покрашен автомобиль, для которого вы делаете бампер.

Этот метод вы можете самостоятельно применить в собственном гараже – вам для этого не понадобится специальное оборудование, лишь подручные средства. При ручном методе изготовления обвеса необходимы навыки обращения с материалами, а также внимание и аккуратность. Это процедура трудозатратная, требующая большого количества времени и сил.

Изготовление бамперов с помощью профессионального оборудования

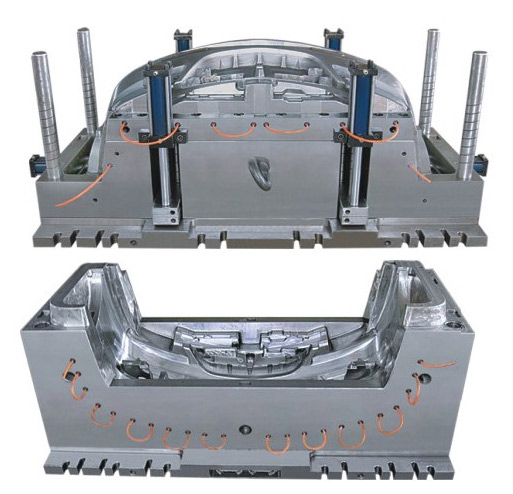

Термопластавтомат (ТПА)Если речь идёт не о единичном изготовлении, а о партии изделий, понадобится профессиональное оборудование для производства бамперов, специальный цех и соответствующая технология.

В качестве оборудования для производства бамперов используют термопластавтоматы, которые осуществляют литьё пластика под давлением. Предварительно готовят специальные гранулы, используя соответствующий рецепт. В смесь для их приготовления включены такие ингредиенты, как полипропилен, каучук, световые стабилизаторы, температурные стабилизаторы и т.п. Рецептура построена таким образом, чтобы конечное изделие обладало нужными характеристиками:

- прочность;

- устойчивость к воздействию ультрафиолета;

- стойкость к перепадам температур;

- надёжность, долговечность и т.

п.

п.

Перед использованием гранулы просушивают, чтобы в процессе литья избежать образования раковин и других дефектов. Потом их подают в термопластавтоматы, где формируются готовые детали. При этом материал разогревается до высокой температуры, переходит в жидкое состояние и становится пригодным для литья. Он подаётся под давлением в пресс-форму, где застывает.

Застывшие заготовки поступают в цеха, где их зачищают и шлифуют. Последним этапом в производстве бамперов идёт покраска – для этого используют специальное оборудование или выполняют операцию вручную.

После того, как изделие готово, оно проходит процедуру контроля качества и поступает на склад, откуда его везут на торговые точки. Изделия, вышедшие из заводских цехов, часто качественнее и красивее тех, которые изготавливают кустарным способом. Это объясняется высоким уровнем автоматизации и унификации всех технологических процессов, что позволяет устранить в процессе разработки все факторы, которые негативно влияют на качество продукта.

Заключение

Изготовление пластиковых обвесов – работа, которая сегодня выполняется в производственных цехах или в кустарных условиях. И в том, и в другом случае достижимо высокое качество и эстетичный внешний вид изделия. Однако применение специального профессионального оборудования и соответствующих технологий ведёт к уменьшению трудозатрат и повышению качества конечного изделия.

[democracy]

[democracy]

Комментарии запрещены.

Аэродинамический обвес — материалы и их свойства.

Итак, вы пришли к выводу, что типовой, стандартный вид вашего автомобиля BMW больше не радует вам глаз, и решились на серьезный шаг. Вы хотите изменить внешний вид, сделать его более индивидуальным и выделиться из толпы. Вы можете начать с постепенных изменений и добавить в конструкцию вашего автомобиля спойлер или накладку переднего бампера, или же сразу использовать все возможности и, помимо этих деталей, установить также боковое пороги или новый капот.

Что бы вы ни выбрали, следующее решение, которое вам придется принять – из какого материала будут изготовлены все детали тюнинга. Как правило, они производятся из стекловолокна, полиуретана, ABS-пластика, карбона или композита. Некоторые производители специализируются на одном или двух видах исходных материалов, в то время как другие могут предлагать все возможные варианты. Не все детали могут изготавливаться из любого сырья, некоторые виды материала подходят только для определенных элементов и деталей

Этот материал наиболее часто используется для производства деталей обвеса. Такие детали легко изготовить, и они недорого обходятся конечному потребителю, но их качество и точность подгонки не так высоки, как у частей, произведенных из полиуретана или ABS-пластика. Положительной чертой стекловолокна также можно назвать то, что такая продукция отличается небольшим весом и не деформируется при температурном воздействии. Недостатком стекловолокна является его жесткость. По этой причине такие детали бывает непросто установить, а также они являются легкоуязвимыми. Так, если вы не будете осторожны при езде по дорогам, идущим под наклоном, или при преодолении барьеров, детали переднего бампера, изготовленные из стеклопластика, могут треснуть и сломаться, в то время как полиуретановые части только согнутся. Поэтому детали из стекловолокна выглядят более грубыми и требуют больше усилий при отделке для придания конечному продукту презентабельного внешнего вида.

Недостатком стекловолокна является его жесткость. По этой причине такие детали бывает непросто установить, а также они являются легкоуязвимыми. Так, если вы не будете осторожны при езде по дорогам, идущим под наклоном, или при преодолении барьеров, детали переднего бампера, изготовленные из стеклопластика, могут треснуть и сломаться, в то время как полиуретановые части только согнутся. Поэтому детали из стекловолокна выглядят более грубыми и требуют больше усилий при отделке для придания конечному продукту презентабельного внешнего вида.

Даже если вы — осторожный водитель и выполняете все необходимые правила, стеклопластик все равно подвергается большой опасности растрескивания. Как отмечалось выше, этот материал выгодно отличается от прочих своей низкой ценой, но следует иметь в виду, что на рынке представлены разные сорта стеклопластика. Так, вы можете найти много дешевых деталей, но на практике они оказываются слишком хрупкими и непрочными и плохо поддаются установке, в результате чего на них неизбежно появляются многочисленные трещины. Детали обвеса от известных и уважаемых производителей:

Детали обвеса от известных и уважаемых производителей:

Полиуретан, также известный как просто уретан, является еще одним популярным материалом для изготовления деталей обвеса BMW. Производство полиуретановой продукции более сложно и обходится дороже, поэтому и цена конечного продукта выше, чем у деталей из стеклопластика. В то же время они намного более качественно отделаны и лучше поддаются подгонке при установке на кузов автомобиля. Это достигается за счет большей гибкости полиуретана, которая также способствует и большей прочности. Такие детали всегда можно по необходимости немного подогнуть во время установки, не опасаясь, что они потрескаются от любого незначительного воздействия.

Однако следует отметить, что полиуретановые детали тяжелее стеклопластиковых. Таким образом, они вряд ли станут хорошим решением для гоночных автомобилей, где снижение веса может быть основной задачей. Отделка полиуретановых деталей в целом лучше, но, например, краска ложится и держится на них хуже. Для достижения наилучшего качества покраски требуется специальная подготовка детали, иначе краска будет отслаиваться и шелушиться. Полиуретан подвержен деформации при воздействии высоких температур, так что на условия окружающей среды при эксплуатации также следует обращать внимание.

ABS-пластик: Этот материал представляет собой термопластик, полученный путем полимеризации стирола и акрилонитрила в присутствии полибутадиена. Этот материал соединяет в себе прочность и жесткость полимеров акрилонитрила и стирола с жесткостью полибутадиенового каучука. ABS-пластик надежно противостоит механическим, химическим и температурным воздействиям и широко используется производителями оригинального автомобильного оборудования для панелей кузова. Как и полиуретан, ABS-пластик является высококачественным материалом, отлично поддающимся отделке и подгонке, однако он более дорог, чем стеклопластик. Он несколько менее гибкий, чем полиуретан, но на него проще наносить краску.

Как и полиуретан, ABS-пластик является высококачественным материалом, отлично поддающимся отделке и подгонке, однако он более дорог, чем стеклопластик. Он несколько менее гибкий, чем полиуретан, но на него проще наносить краску.

Углеродное (карбоновое) волокно, или, точнее, армированный углеродным волокном полимер. Представляет собой полимер, аналогичный эпоксидной смоле. Углеродные (карбоновые) волокна состоят из атомов углерода, соединенных в кристаллы, ориентированные параллельно продольной оси волокна. Данное выравнивание делает волокна очень прочными. Волокна вплетены в ткань, благодаря чему карбоновое волокно приобретает свой характерный внешний вид. Карбоновые детали очень прочные и легкие, что делает их идеальными для гоночных автомобилей или для тех транспортных средств, которым необходима прочность без дополнительного веса, присущего металлическим деталям. Однако на городских автомобилях карбоновые детали обвеса в большинстве случаев устанавливаются для улучшения внешнего вида, а не для оптимизации их функциональных возможностей. Изделия из карбонового волокна поставляются со специальным защитным покрытием и готовы к установке сразу после распаковки.

Изделия из карбонового волокна поставляются со специальным защитным покрытием и готовы к установке сразу после распаковки.

Основным минусом деталей из карбонового волокна является их высокая цена, значительная превышающая стоимость деталей обвеса, изготовленных из других материалов. Удобным и выгодным способом снижения общей стоимости тюнинга может стать сочетание частей обвеса из различных материалов. Например, можно выбрать стекловолокно или уретан для спойлера, деталей бампера и боковых порогов, а затем добавить капот из углеродного волокна.

Композиты: Как следует из самого названия, композитные материалы – это комбинации материалов различного типа. Как правило, они объединены для того, чтобы создать продукт, преимущества которого не могут быть реализованы при использовании составляющих его материалов по отдельности. Пожалуй, наиболее известный пример – это дюрафлекс (Duraflex), разработанный Extreme Dimension. Dura flex представляет собой сочетание стекловолокна, пластмассы и смол. В результате был получен продукт, более гибкий и долговечный, чем обычные стекловолокна, но с таким, же небольшим весом.

В результате был получен продукт, более гибкий и долговечный, чем обычные стекловолокна, но с таким, же небольшим весом.

И последнее, на что следует обратить внимание: убедитесь, что автосервис, в который вы решили обратиться, имеет опыт установки аэродинамических тюнинг обвесов BMW. Одного только многолетнего опыта работы в области кузовного ремонта не достаточно для того, чтобы квалифицированно установить комплект обвеса на автомобиль БМВ. Для этого требуется ряд специфических знаний и навыков, поэтому прежде чем делать покупку и заказывать услуги по установке, лучше, сначала проконсультироваться со специалистами. Не зависимо от материала обвеса, который вы решили приобрести, конечный результат будет хорош только в случае высокого качества выполнения работ.

Полиуретани ABS: в чем разница и что лучше?

Марк Уильямс 0 Комментарии Air Design USA, Полиуретан, Термоформованный пластик

Пластик уже давно используется в автомобильном мире. Это также было чем-то, что подвергалось словесным оскорблениям как из-за непонимания, так и из-за распространенного мифа. Мы здесь не для того, чтобы говорить о том, чем пластик отличается от других материалов, обычно используемых в автомобилях. Но достаточно сказать, что он намного сильнее, чем думает большинство людей. Вместо этого мы здесь, чтобы поговорить о двух очень распространенных типах пластмасс в автомобильной промышленности — полиуретане и АБС — и их сравнении друг с другом.

Конечно, у всех нас кружится голова при мысли о железе и алюминии в наших машинах. Но, по правде говоря, пластмассы и полисы мира — это то, что действительно придает автомобилям надлежащие завершающие штрихи. Итак, в дополнение к раскрытию их сходств и различий, давайте рассмотрим, какие продукты они используют для создания и чем они лучше других. Чтобы лучше понять тему, мы обратились к Билли Лонгфелло, вице-президенту по дизайну AirDesign USA. Имея за плечами многолетний опыт, он прекрасно разбирается в этих материалах.

Чтобы лучше понять тему, мы обратились к Билли Лонгфелло, вице-президенту по дизайну AirDesign USA. Имея за плечами многолетний опыт, он прекрасно разбирается в этих материалах.

Но во-первых, почему не металл или стекловолокно?

Хотя металл является идеальным материалом с точки зрения долговечности, он не всегда является самым практичным решением для некоторых аксессуаров. В игру вступают такие вопросы, как коррозия, вес и стоимость. Производителям часто бывает трудно работать с листовым металлом, так как его необходимо штамповать по форме. Таким образом, не только материал дороже, чем полимеры и пластмассы, но и необходимое оборудование. А если учесть проблемы, которые элементы создают на этих материалах (если они не обработаны должным образом и за ними не ухаживают), они просто не являются наиболее жизнеспособным решением.

Стекловолокно не очень хорошо выдерживает высокие ударные нагрузки. Эта трещина образовалась, когда водительский бампер соприкоснулся с железнодорожным переездом, расположенным выше обычного. Источник: Club Lexus Forum

Источник: Club Lexus Forum Так что насчет стеклопластика? Что ж, в прошлом стекловолокно использовалось многими автопроизводителями для производства легких компонентов, таких как капоты, и сегодня оно все еще довольно широко доступно. Но, несмотря на свои преимущества, стеклопластик сложен в производстве. Кроме того, с ним нужно работать вручную, а это означает, что подгонка и отделка могут различаться, а естественные дефекты будут видны. Кроме того, хотя стекловолокно обладает хорошей несущей способностью, оно не очень хорошо выдерживает ударные нагрузки, а это означает, что оно может треснуть при ударе.

Короче говоря, есть области, где пластмассы и полиуретаны являются единственным решением. Теперь эти материалы могут различаться и с точки зрения производственного процесса. Но, вообще говоря, они более доступны по цене и с ними легче работать, чем с металлом в больших масштабах. Мало того, они не ржавеют и не подвержены коррозии, как металл, они легче и более щадящие другие материалы.

Что такое

АБС-пластик?Но вернемся к этому. Что равно АБС-пластик, да? Что такое полиуретан? И в чем разница?

ABS является аббревиатурой от a крилонитрил b утадиен s тирол. Это прочный термопластичный полимер, обычно используемый для внешней отделки транспортных средств в виде брызговиков, расширителей крыльев, отделки салона и так далее. Для справки, термин «термопласт» означает, что материал становится мягким при нагревании и твердым при охлаждении. На самом деле, термопластичные материалы могут проходить циклы нагрева и охлаждения несколько раз без изменения своего основного состава. То есть, если вы не нагреете его до точки плавления или не заморозите до точки разрушения. Тем не менее, даже в этом случае материал не является отходами.

«Термопластики — это полимеры, которые можно плавить и перерабатывать почти бесконечно», — поясняет PlasticsEurope, ведущая торговая ассоциация, представляющая производителей пластмасс. «Эти характеристики, давшие название материалу, обратимы, поэтому материал можно повторно нагревать, изменять форму и замораживать многократно. В результате термопласты пригодны для механической переработки».

«Эти характеристики, давшие название материалу, обратимы, поэтому материал можно повторно нагревать, изменять форму и замораживать многократно. В результате термопласты пригодны для механической переработки».

Чем он отличается от полиуретана?

Полиуретан похож на АБС по прочности и универсальности, но в конечном итоге создается и применяется по-другому. Думайте о полиуретанах как о комбинации жесткого пластика и прочной резины. Эта конструкция делает их очень прочными, но их немного сложнее перерабатывать.

В отличие от ABS, который является термопластом, полиуретан представляет собой термореактивный пластик . Это означает, что при нагревании он образует действительно прочные связи, что делает его идеальным для термостойких продуктов. (Подумайте об изоляции.) Однако это также означает, что его нельзя многократно переплавлять и перерабатывать в новые детали. Это не означает, что полиуретан нельзя переработать, просто этот процесс немного сложнее.

«Полиуретаны существуют в различных формах, включая гибкие пены, жесткие пены, химически стойкие покрытия, специальные клеи и герметики, а также эластомеры», — поясняет Американский химический совет. В вашем автомобиле вы можете найти полиуретан, используемый для внутренних деталей, таких как пол и даже втулки в подвеске.

Какие плюсы и минусы?

«У обоих есть свои подводные камни, — говорит Лонгфелло. «Оба будут расти и уменьшаться в зависимости от погоды. Проблема с ABS в том, что у него нет обратной стороны. Это односторонняя форма. Таким образом, это в основном похоже на то, как если бы вы надели перчатку на руку, которая вакуумно формировалась. Уретан будет выглядеть так, будто вам не хватает руки, и вы можете сделать инъекцию в эту руку. У вас могут быть стороны A и B формы, а также задняя сторона для крепления».

У вас могут быть стороны A и B формы, а также задняя сторона для крепления».

Как правило, инженеры предпочитают полиуретан не только потому, что он может быть как жестким, так и гибким, но и потому, что это очень прочный материал, способный выдерживать высокие нагрузки. Кроме того, он устойчив к агрессивным факторам окружающей среды, таким как тепло, масло и кислоты.

Однако это не означает, что полиуретан не имеет недостатков. «Уретан в своем естественном состоянии белый, поэтому большинство людей добавляют в него сажу, чтобы скрыть все недостатки», — объясняет Лонгфелло. «Кроме того, уретан не устойчив к ультрафиолетовому излучению, поэтому на него должно быть нанесено покрытие. Преимущество АБС-пластика в том, что вы можете получить экструзию. Экструдированный пластик может иметь покрытие DOC, поэтому его не нужно красить. Вот почему вы увидите все эти расширители арок черного или атласно-черного цвета — потому что на них уже есть покрытие. У уретана нет покрытия, поэтому со временем он станет белым, как мел», — добавляет он.

Хотя АБС-пластик не обладает таким же уровнем упругости, он обладает высокой жесткостью и ударопрочностью. И даже в условиях низких температур или в течение длительного времени АБС-пластик сохранит эти характеристики. И, как отмечает Лонгфелло, преимуществом ABS в повороте является финиш. Этот материал очень привлекателен для глаз даже в необработанном виде, и его легче красить, чем полиуретан.

Это не значит, что полиуретан тоже не может быть красивым. (На самом деле, некоторые внешние детали, такие как спойлеры, также сделаны из него.) Но в целом его характеристики больше напоминают по производительности , чем по стилю . Лонгфелло объясняет, почему это так: «Уретан будет становиться длиннее. Допустим, у вас есть боковая юбка на F-150. К концу лета эта штука вырастет, может быть, на четверть дюйма. Итак, что произойдет, так это то, что у него будет дуга посередине, потому что он выгнется».

Итак, что произойдет, так это то, что у него будет дуга посередине, потому что он выгнется».

Но из-за своей универсальности и прочности полиуретан часто используется в тех областях, где недопустимо злоупотребление. Как правило, этот материал используется для изготовления пены для сидений, окон, полов и даже бамперов. Кроме того, тот факт, что полиуретан обладает сильным звукопоглощением, означает, что он часто используется для втулок подвески, за что многие водители очень благодарны.

Подлокотники, подголовники, мягкие приборные панели и другие детали салона автомобиля изготовлены из пенополиуретана. Источник: Американский химический советКаковы реальные преимущества одного над другим?

Итак, на бумаге может показаться, что полиуретан — главный победитель, верно? Да, конечно, но мы должны взглянуть на это с точки зрения производителя. Полиуретан сложен в производстве. И давайте не будем забывать, что переработка тоже может быть проблемой — недостатком, который может быть очень дорогостоящим, поскольку мир поворачивается к более экологичным инициативам. Короче говоря, «сложный» означает «дорогой», что означает более высокие производственные затраты и более высокие потребительские расходы.

Короче говоря, «сложный» означает «дорогой», что означает более высокие производственные затраты и более высокие потребительские расходы.

Итак, да, полиуретан прочнее АБС-пластика. И да, он может лучше выдерживать высокие температуры. Но в реальном потребительском сценарии — скажем, при покупке расширителей крыльев — насколько этот действительно важен? Вы не путешествуете по бездорожью на Марсе. Эти детали ABS на вашем Jeep могут легко выдерживать типичные удары, нагревание и химическое воздействие, характерные для Trail и , при этом выглядят лучше — и все это по более низкой цене.

Однако, как уже упоминалось, при поиске деталей, которые будут подвергаться серьезному и длительному обращению, вам нужен материал, способный выдержать испытание. И в этом случае полиуретан завоюет ваше доверие.

Так почему бы не использовать оба?

Давайте не будем игнорировать 800-фунтовую гориллу по имени «Технология» в комнате. Мы живем в будущем! Инновации дали нам возможность преодолевать невероятные скачки! Во второй половине десятилетия мы стали свидетелями того, как электромобили стали нормальными, смартфоны стали мегапроцессорами, а машины стали (почти) самосознательными.

Итак, мы начали использовать эту информацию таким образом, чтобы мы, автолюбители, могли действительно начать получать удовольствие? Ответ да .

Как уже говорилось, АБС-пластик и полиуретан имеют свои преимущества с точки зрения производства. ABS изготавливается методом вакуумной формовки и обладает существующей устойчивостью к ультрафиолетовому излучению. Однако из-за того, что вы получаете только односторонние пресс-формы, необходимо преодолеть препятствия для монтажных решений, которые в противном случае легко решаются с помощью уретана. Но, с другой стороны, уретан не так красив и не так устойчив к УФ-излучению, как ABS, поэтому вы не можете просто разработать продукт, готовый к использованию в автомобиле в естественном виде, как это можно сделать с ABS.

«Последние два года мы работали над этим материалом, который мы представили на нашем стенде SEMA», — говорит Лонгфелло, имея в виду впечатляющую новую линейку продуктов AirDesign USA для JL Wrangler на SEMA 2019. «Мы сделали раструбы. с ним, новая решетка с ним, и мы сделали наш новый бампер. Это комбинация того и другого — вы можете ввести его, и вы можете просто ударить его бейсбольной битой».

«Мы сделали раструбы. с ним, новая решетка с ним, и мы сделали наш новый бампер. Это комбинация того и другого — вы можете ввести его, и вы можете просто ударить его бейсбольной битой».

«Благодаря этому новому материалу мы сможем начать вводить такие элементы, как крылья и капоты, и это то, что нам очень нравится», — говорит Лонгфелло. «Теперь вместо изготовление ковша для капюшона , мы сможем влить капюшон — , и он тоже будет легким и прочным».

Этот новый материал, над которым работает AirDesign, специально разработан для того, чтобы объединить лучшее из обоих миров — нечто, что может изменить всю индустрию ! Следите за AirDesign, чтобы узнать, что еще они делают с этой технологией, и следите за предстоящими торговыми выставками, чтобы увидеть, как другие поставщики послепродажного обслуживания внедряют инновации в этой сфере.

Нравится:

Нравится Загрузка…

Накладки на бампер — АБС-пластик Материал накладки на бампер

Результаты 1–25 из 244

99″> $134,99

Ориентировочная дата отгрузки в США: 2 мая 2023 г. Расчетная дата международной отправки: 2 мая 2023 г. если заказать сегодня

$342,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. если заказать сегодня

$111,99

Ориентировочная дата отгрузки в США: 1 мая 2023 г. Расчетная дата международной отправки: 1 мая 2023 г. если заказать сегодня

$152,99

Ориентировочная дата отгрузки в США: 3 мая 2023 г. Расчетная дата международной отправки: 3 мая 2023 г. если заказать сегодня

Расчетная дата международной отправки: 3 мая 2023 г. если заказать сегодня

$141,99

Ориентировочная дата отгрузки в США: 1 мая 2023 г. Расчетная дата международной отправки: 1 мая 2023 г. если заказать сегодня

175,99 долларов США

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

129,99 долларов США

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

139,99 долларов США

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: Сегодня

2023 г. Расчетная дата международной отправки: Сегодня

159,99 долларов США

Ориентировочная дата отгрузки в США: 25 апр. 2023 г. Расчетная дата международной отправки: 25 апр. 2023 г.

$82,99

Ориентировочная дата отгрузки в США: 2 мая 2023 г. Расчетная дата международной отправки: 2 мая 2023 г. если заказать сегодня

Расчетная дата международной отправки: 2 мая 2023 г. если заказать сегодня

$34,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

128,99 долларов США

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

116,99 долларов США

Ориентировочная дата отгрузки в США: 3 мая 2023 г. Расчетная дата международной отправки: 3 мая 2023 г. если заказать сегодня

$114,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

$166,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

$152,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

$84,99

Ориентировочная дата отгрузки в США: 25 апр. 2023 г. Расчетная дата международной отправки: 25 апр. 2023 г. если заказать сегодня

136,99 долларов США

Ориентировочная дата отгрузки в США: 25 апр. 2023 г. Расчетная дата международной отправки: 25 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 25 апр. 2023 г. если заказать сегодня

$112,99

Ориентировочная дата отгрузки в США: 3 мая 2023 г. Расчетная дата международной отправки: 3 мая 2023 г. если заказать сегодня

106,99 долларов США

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

188,99 долларов США

Ориентировочная дата отгрузки в США: 3 мая 2023 г. Расчетная дата международной отправки: 3 мая 2023 г. если заказать сегодня

$87,99

Ориентировочная дата отгрузки в США: 2 мая 2023 г. Расчетная дата международной отправки: 2 мая 2023 г. если заказать сегодня

Расчетная дата международной отправки: 2 мая 2023 г. если заказать сегодня

$86,99

Ориентировочная дата отгрузки в США: 28 апр. 2023 г. Расчетная дата международной отправки: 28 апр. 2023 г. если заказать сегодня

$74,99

Ориентировочная дата отгрузки в США: 28 апр.