Система ABS для полуприцепов

История ABS

Все началось после первого мирового нефтяного кризиса в 1974 году. Тогда вступила в действие программа развития автомобильного направления компании Bosch, получившая обозначение 3S: sicher, sauber, sparsam — безопаснее, экологичнее, экономичнее. Эта формула воплотила в себе принципы, которым Bosch продолжает следовать в течение всех последующих десятилетий: «Защищать водителя, пассажиров и других участников движения, делать автомобили более экономичными и дружественными природе».

Примером реализации программы 3S и стоящей за ней философии стал такой автомобильный компонент Bosch, как антиблокировочная система тормозов, или сокращенно ABS, с момента внедрения которой в серийное производство в 2008 году исполнилось тридцать лет.

Значение этого устройства, название которого произошло от немецкого Antiblockiersystem, по-настоящему огромно.

Если автомобиль без ABS интенсивно тормозит и создаваемая водителем тормозная сила на колесе больше той, которую шина способна передавать на дорожное покрытие, колесо блокируется — наглухо прижимается к тормозному барабану или диску. В этом случае шина не может больше передавать боковые силы, автомобиль становится неуправляемым и теряет устойчивость.

В этом случае шина не может больше передавать боковые силы, автомобиль становится неуправляемым и теряет устойчивость.

Тормозные силы уменьшаются, а тормозной путь увеличивается. Даже одно резкое нажатие на педаль тормоза может привести к блокировке колес. При этом автомобиль уже перестает реагировать на повороты руля и становится неуправляемым.

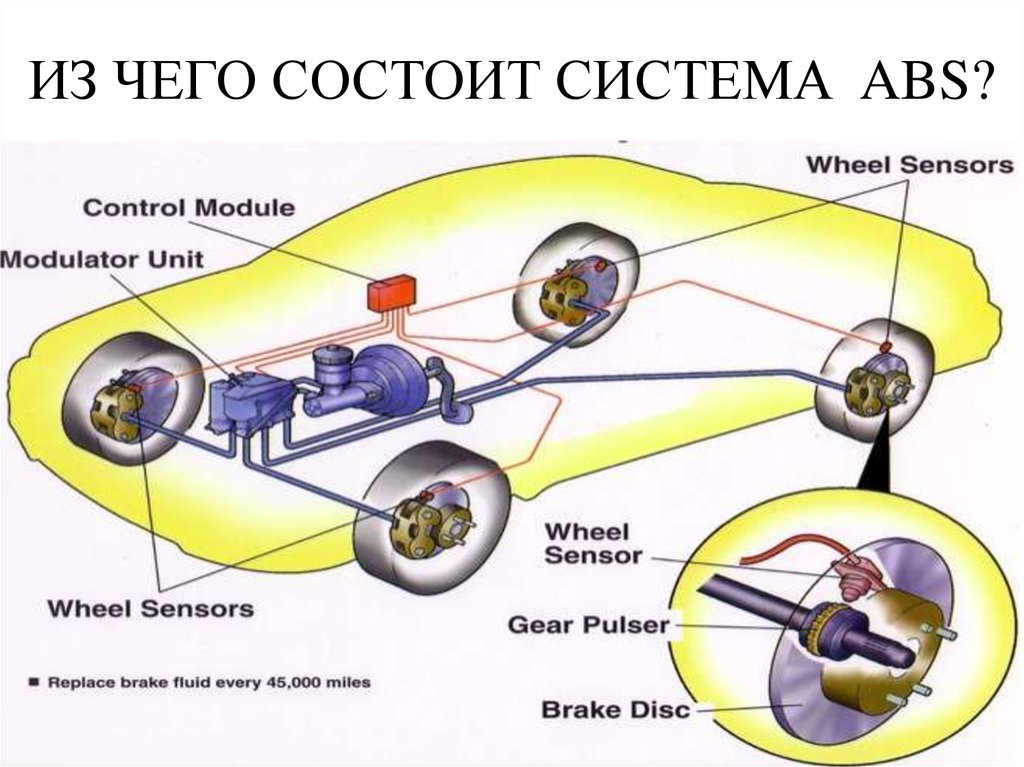

В автомобиле, оборудованном антиблокировочной системой, электронный блок управления ABS с помощью датчиков скорости вращения колес постоянно контролирует скорость всех колес. Если одно из колес начинает входить в блокировку, ABS молниеносно вмешивается и снижает давление в тормозной системе, направленное на данное колесо, и таким образом предотвращает его полную остановку. Колодка прижимается к барабану или диску многократно, до двадцати раз в секунду, позволяя машине не терять управляемости при торможении.

При работе ABS давление в тормозном механизме не зависит от усилия нажатия на педаль тормоза, а определяется электронным блоком управления в соответствии с состоянием дорожного покрытия.

Согласно статистике, ABS предотвращает столкновения в 18% случаев, когда для двух автомобилей складывается опасная ситуация на дороге. И в 35% случаев при резком торможении она позволяет автомобилю не улететь с дороги в кювет.

Первые разработки

Первые разработки Bosch в области тормозных систем относятся к 1920-м годам, когда скорость автомобилей перевалила за 80 км/ч, и механические тормоза перестали справляться со своей задачей.

Тормозные системы в те времена были в основном механическими, с тросовым приводом. Так что единственным средством добиться резкого торможения была физическая сила водителя, а подчас и масса его тела, которой он наваливался на педаль. Разумеется, решить проблему экстренного торможения были способны далеко не все водители!

Сперва им на помощь пришли пневматические и гидравлические усилители в тормозной системе, позволившие выполнять эффективное торможение без значительных физических усилий. Эта технология в сочетании с концепцией предотвращения блокировки колес, запатентованной Bosch в 1936 году, легла в основу всех современных систем этой немецкой компании для ходовой части и, в частности, ABS.

Первые тормозные усилители марки Bosch выпускались по лицензии бельгийской фирмы Dewandre — ими оснащали большие двенадцатицилиндровые модели марок Maybach и Horch, весившие под 3 т. Вскоре им на смену пришли и собственные разработки концерна Bosch под названием Bremshilfe: brems в переводе с немецкого — «тормоз», hilfe — «помощь».

В первых усиливающих тормозных системах Bosch использовался вакуум, возникающий во впускном тракте двигателя при сбрасывании газа. При нажатии педали тормоза разница в давлении воздействовала на тормозной цилиндр, повышая эффективность торможения без применения значительной физической силы. При этом сила действия педали тормоза увеличивалась на 30 кг! Эксперименты показали, что тормозной путь легкового автомобиля с таким устройством сокращался на 30%. «Пожалей ноги!» — гласил рекламный лозунг Bosch того времени.

Год спустя в продажу поступила и более компактная система Bosch Bremshilfe, подходившая для всех самых распространенных легковых моделей той эпохи.

Усилители завоевывали популярность. Фритц Зайтц, в то время директор по рекламе компании Bosch, обосновывал практическую необходимость тормозной системы для автомобильной промышленности так: «Скорость современных машин — слишком большое искушение, которому никто не способен противиться и каждый с удовольствием подчиняется». Несмотря на то, что цитата датируется 1927 годом, эта мысль верна и по сей день, с той лишь разницей, что тормоза 1920-х годов никак не могут конкурировать с тормозами, доступными сегодня. Эти тормоза были чисто механическими. Единственным способом для водителя достичь высокого торможения, было давить на педаль тормоза двумя ногами, используя грубую физическую силу и массу всего своего тела.

Компания постоянно расширяла и совершенствовала ассортимент тормозного оборудования, и со временем на смену пневматическим устройствам пришли гидравлические системы, которыми сейчас оснащаются все легковые автомобили.

Среди ранних изобретений инженеров Bosch в этой области интересно следующее: в 1936 году компанией была запатентована технология предотвращения блокировки колес при резком торможении, позволявшая избежать потери тормозящего действия и управляемости автомобиля. Называлась она устройством для предотвращения жесткого торможения колес. Но работать оно могло только теоретически. На практике реализовать эту идею в те годы не удавалось. Основной проблемой стала невозможность изготовления устройства, которое бы за доли секунды реагировало на блокировку колес, при этом снижая силу торможения и тут же прекращая свое вмешательство. Уже потом выяснилось, что обеспечить подобное быстродействие в сочетании с компактностью способна только цифровая электроника.

Называлась она устройством для предотвращения жесткого торможения колес. Но работать оно могло только теоретически. На практике реализовать эту идею в те годы не удавалось. Основной проблемой стала невозможность изготовления устройства, которое бы за доли секунды реагировало на блокировку колес, при этом снижая силу торможения и тут же прекращая свое вмешательство. Уже потом выяснилось, что обеспечить подобное быстродействие в сочетании с компактностью способна только цифровая электроника.

Поэтому для патента, зарегистрированного в далеком 1936 году, очень долгое время не находилось практического применения. Ситуация коренным образом изменилась только в 60-е годы, когда в электронике началась эра полупроводниковых технологий, со временем пришедшая и в автомобильную промышленность. Скорость обработки информации значительно возросла, и электронные компоненты сделали возможным сверхбыстрое уменьшение и увеличение тормозного давления. Но первые антиблокировочные системы с электронным управлением, как на одной из моделей компании General Motors в 1971 году, исчезли с рынка почти сразу же после того, как появились. Новая технология оказалась недостаточно отработана: ни одна из систем того времени не решала опаснейшей проблемы заклинивания передних ведущих колес, которое как раз и приводит к потере управляемости автомобиля.

Новая технология оказалась недостаточно отработана: ни одна из систем того времени не решала опаснейшей проблемы заклинивания передних ведущих колес, которое как раз и приводит к потере управляемости автомобиля.

С 1964 года над созданием автомобильной антиблокировочной системы работала небольшая немецкая фирма Teldix GmbH из Гейдельберга (совместное предприятие фирм Telefunken и Bendix). Ее инженер Гейнц Либер разработал фундаментальные основы будущей ABS, а вскоре перешел на новую работу, возглавив отдел электрики и электроники штутгартского концерна Daimler-Benz. Еще через несколько лет в 1970 году Daimler-Benz торжественно объявил о создании первых работоспособных образцов антиблокировочной системы.

Комплексные зимние испытания первого образца этого устройства, получившего название ABS 1, подтвердили его эффективность, но выявили один существенный недостаток — ненадежность электронных компонентов. Однако вскоре по предложению Daimler-Benz к проекту были привлечены инженеры Bosch. Ведь они уже некоторое время независимо работали над аналогичной задачей и приобрели значительный опыт в области автомобильной электроники. Таким образом, для создания серийной антиблокировочной системы объединились удачные идеи Либера и компетенция Bosch в сфере разработки и производства цифровых электронных компонентов. Именно эти компоненты и позволили заметно увеличить производительность центрального блока управления ABS, а заодно значительно уменьшить число деталей благодаря применению высокоинтегральных схем, что в конечном счете обеспечило необходимый уровень надежности системы.

Ведь они уже некоторое время независимо работали над аналогичной задачей и приобрели значительный опыт в области автомобильной электроники. Таким образом, для создания серийной антиблокировочной системы объединились удачные идеи Либера и компетенция Bosch в сфере разработки и производства цифровых электронных компонентов. Именно эти компоненты и позволили заметно увеличить производительность центрального блока управления ABS, а заодно значительно уменьшить число деталей благодаря применению высокоинтегральных схем, что в конечном счете обеспечило необходимый уровень надежности системы.

Новую версию антиблокировочной системы, названнную ABS 2, первое время устанавливали на заказ, но начиная с 1978 года ее в качестве стандартного оборудования получили Mercedes-Benz W116 S-класса и BMW 7-й серии.

ABS постоянно изменяется и совершенствуется.

Самая ее большая проблема — увеличение тормозного пути на рыхлых грунтах: например, гравии и песке. Согласно статистике ABS удлиняет его на 22%. Однако последние версии антиблокировочной системы научили справляться и с этим. В них колесо придерживается колодками на миллисекунды дольше, позволяя ему нагрести перед собой микровалик грунта, что способствует сокращению тормозного пути.

Однако последние версии антиблокировочной системы научили справляться и с этим. В них колесо придерживается колодками на миллисекунды дольше, позволяя ему нагрести перед собой микровалик грунта, что способствует сокращению тормозного пути.

Устройство и принцип работы ABS

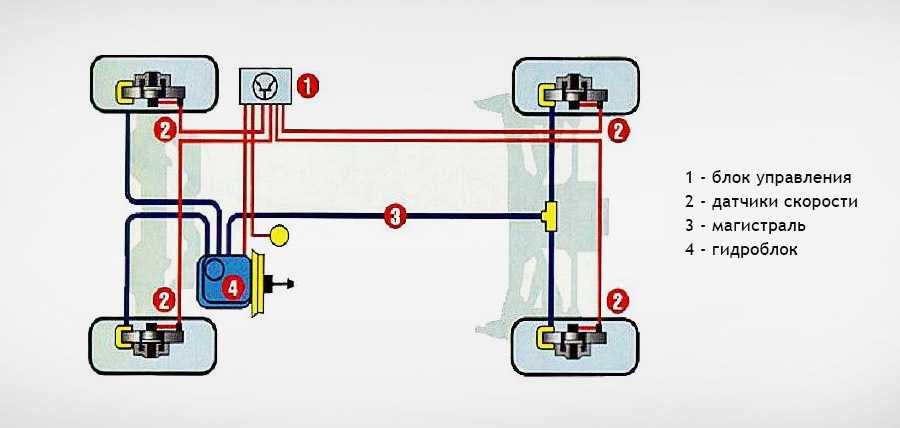

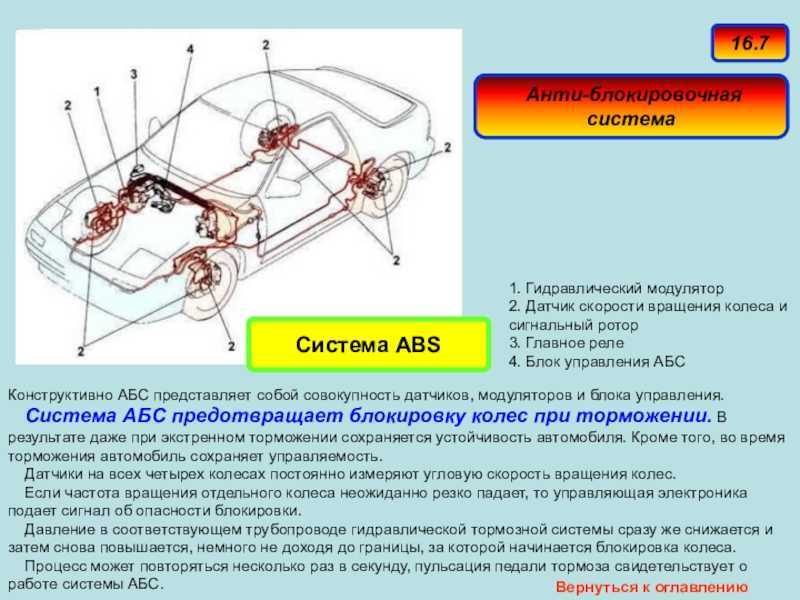

ABS гидравлического тормозного привода состоит из трех основных элементов:

- датчиков скорости вращения колес,

- блока управления (БУ)

- исполнительного механизма — гидроагрегата.

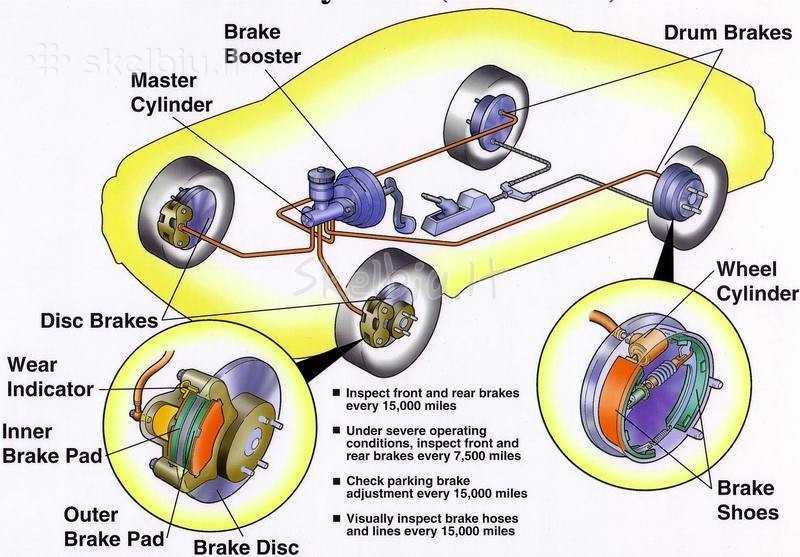

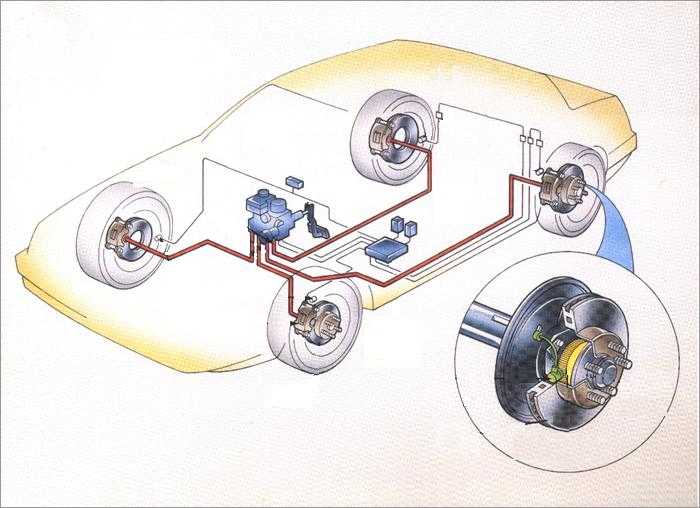

Каждое регулируемое колесо оснащается зубчатым ротором и индуктивным датчиком, содержащим постоянный магнит и катушку.

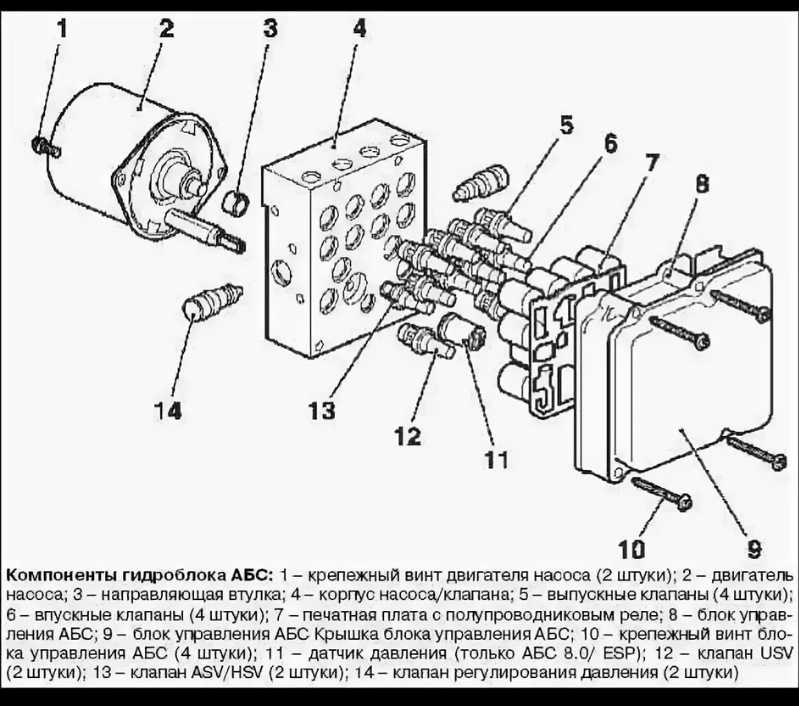

Вращение ротора наводит в катушке датчика переменное напряжение, частота которого пропорциональна угловой скорости вращения и количеству зубцов ротора. Гидроагрегат включает в себя гидроаккумулятор, электрогидронасос и электрогидравлические клапаны.

На каждое индивидуально регулируемое колесо приходится пара клапанов: нормально открытый впускной клапан и нормально закрытый выпускной клапан. Посредством этих клапанов БУ может поднимать, понижать или поддерживать постоянным давление в тормозной камере.

Посредством этих клапанов БУ может поднимать, понижать или поддерживать постоянным давление в тормозной камере.

В исходном состоянии гидроагрегата оба электромагнитных клапана и электродвигатель гидронасоса обесточены. Тормозная камера соединена с главным тормозным цилиндром через открытый впускной клапан; при этом выпускной клапан закрыт.

При рабочем торможении (без блокирования колеса) тормозная жидкость без ограничения поступает из главного цилиндра в тормозную камеру и давление жидкости в цилиндре и в камере одинаково и пропорционально степени нажатия на тормозную педаль. В этом случае АБС на работу тормозной системы не влияет.

При экстренном торможении (с возможностью блокирования колеса) при выявлении склонности колеса к блокированию БУ выдает электрические сигналы одновременно на электромагниты обоих клапанов и они срабатывают. При этом впускной клапан отсоединяет тормозную камеру от главного тормозного цилиндра, а выпускной соединяет ее с гидроаккумулятором, что приводит к сбросу части давления.

Одновременно БУ включает двигатель гидронасоса, чтобы возвратить жидкость из гидроаккумулятора в главный тормозной цилиндр. Давление в тормозной камере продолжает понижаться. Когда опасность блокирования колеса исчезает, БУ снимает напряжение с выпускного клапана, и он закрывается.

При этом тормозная камера оказывается отсоединенной и от главного цилиндра, и от гидроаккумулятора, а давление в камере становится постоянным и меньшим, чем в главном тормозном цилиндре. Когда колесо раскрутится, БУ снимает напряжение с впускного клапана, который открывается и вновь соединяет тормозную камеру с главным тормозным цилиндром.

Давление в камере начинает возрастать, уравниваясь с давлением в главном цилиндре. На этом заканчивается цикл работы ABS. Если колесо вновь проявит стремление к блокированию, то начнется следующий цикл работы. И так будет повторяться до остановки автомобиля. Частота работы системы 5–10 герц.

Слышен характерный треск работающих клапанов, а на педали тормоза ощущается вибрация.

В полной конфигурации ABS содержит четыре датчика и четыре пары клапанов, что позволяет индивидуально воздействовать на каждое колесо для достижения максимальной эффективности торможения и позволяет сохранить диагональное разделение тормозного привода. Такие системы называются 4-х канальными.

Источники

рисунок 1, 2: www.bosch.com

рисунок 3, 4: АО «Группа Грассманн и Ломтев»

при создании статьи использованы материалы: www.bosch.com, www.avtomir.com, www.stopgazeta.ru

Антиблокировочная система (ABS) – характеристика, устройство и установка + видео » АвтоНоватор

Антиблокировочная система (ABS) выполняет крайне важные функции в автомобиле, эта электроника отвечает за блокировку колес, вернее ее предотвращение при торможении, и, соответственно, позволяет сохранить управляемость машиной, как следствие, обеспечивает безопасность водителя, а также пассажиров.

Система ABS: плюсы и минусы

Если колеса начинают скользить во время движения транспорта, то данная система блокирует их стопорение и тем самым предотвращает торможение юзом. А это как нельзя лучше сказывается не только на устойчивости, но и на управляемости транспортом во время торможения. В ABS входят следующие системы: противобуксовочная, помощь во время экстренного торможения и электронный контроль устойчивости.

Данная система имеет ряд преимуществ:

- возможность осуществить торможение не только на входе в поворот, но и на его дуге;

- право осуществлять одновременно и торможение, и маневрирование;

- мгновенная реакция на блокировку колес во время торможения;

- освободит вас от сложных приемов торможения, эта система все сделает за вас.

Но, несмотря на столь явные достоинства, есть и свои минусы:

- вы не знаете, где именно осуществится остановка, ведь за это отвечает система;

- вначале возможна небольшая задержка, связанная с тестированием дорожного покрытия, но это может привести неопытного водителя в панику;

- возникают некоторые трудности на неоднородном дорожном покрытии;

- могут возникнуть проблемы с торможением на рыхлистой поверхности.

Как работает ABS (антиблокировочная система тормозов)?

Как производится установка системы ABS?

Установка системы ABS происходит следующим образом. Первым делом нужно установить гидравлический модулятор. На него необходимо поставить всю систему и с помощью болтов закрепить блок управления. Следом подсоединяется электропроводка. Поставив гидромодулятор на опорный кронштейн, необходимо установить полученную конструкцию в отсеке двигателя.

Теперь попробуем оживить новшество, для этого подсоедините контакты, находящиеся в верхнем разъеме модулятора. Затем необходимо подсоединить тормозные трубки к тормозному цилиндру модулятора, для этого вам понадобится накидной ключ со специальной разрезной головкой. И проследите, чтобы не произошло округления шлицов гаек. Дальше закачайте жидкость в резервуар главного тормозного цилиндра и наденьте на него крышку.

Дальше закачайте жидкость в резервуар главного тормозного цилиндра и наденьте на него крышку.

Будьте осторожны, закачивая тормозную жидкость, так как это сильнодействующее химическое соединение.

- Автор: Егор

Оцените статью:

(2 голоса, среднее: 4.5 из 5)

Поделитесь с друзьями!

Adblock

detector

Начните работу с АБС, популярным промышленным пластиком

Акрилонитрил-бутадиен-стирол (АБС) представляет собой ударопрочный технический термопластик, созданный из полимеров акрилонитрила, бутадиена и стирола. Он прочный, долговечный и совместим со многими производственными процессами, включая литье под давлением, моделирование методом наплавления (FDM) и даже обработку с ЧПУ. Инженеры и команды разработчиков выбирают ABS, когда им нужен универсальный и доступный материал, который легко обрабатывать. Какие химические и механические свойства предлагает АБС? Когда имеет смысл использовать АБС вместо других термопластов? Вот все, что вам нужно знать об этом популярном пластике.

Он прочный, долговечный и совместим со многими производственными процессами, включая литье под давлением, моделирование методом наплавления (FDM) и даже обработку с ЧПУ. Инженеры и команды разработчиков выбирают ABS, когда им нужен универсальный и доступный материал, который легко обрабатывать. Какие химические и механические свойства предлагает АБС? Когда имеет смысл использовать АБС вместо других термопластов? Вот все, что вам нужно знать об этом популярном пластике.

Как получают акрилонитрилбутадиенстирол?

Обычно акрилонитрил-бутадиен-стирол получают эмульсией или полимеризацией стирола и акрилонитрила в присутствии полибутадиена. В результате этого процесса образуется длинная цепь полибутадиена, которая пересекается с более короткими цепями полистирол-со-акрилонитрила, создавая прочные связи. ABS также может быть создан с использованием запатентованного процесса, известного как непрерывная массовая полимеризация.

ABS — это один из самых популярных материалов для производства, который выпускается в различных формах. Его можно превратить в гранулы для литья под давлением, нить для аддитивного производства и экструдировать для обработки на станках с ЧПУ.

Его можно превратить в гранулы для литья под давлением, нить для аддитивного производства и экструдировать для обработки на станках с ЧПУ.

Акрилонитрилбутадиенстирол механические свойства

Акрилонитрил-бутадиен-стирол обладает превосходными механическими свойствами. Он по своей природе прочный и жесткий, но достаточно гибкий, чтобы его можно было легко обрабатывать, и он остается механически прочным и стабильным с течением времени. Он обладает хорошей ударопрочностью даже при низких температурах, хорошими изоляционными свойствами, хорошей устойчивостью к истиранию и растяжению. Кроме того, он хорошо держится в присутствии разбавленных кислот и щелочей. С точки зрения дизайна детали, изготовленные из акрилонитрил-бутадиен-стирольного пластика, легко окрашиваются и склеиваются, а также имеют превосходную отделку поверхности.

Механические характеристики родового акрилонитрилбутадиенстирола включают:

- Ultimate Researnile Прочность: 22,1 — 57,0 МПа

- удлинение при перерыве: 3,00 — 150 %

- Модуль изгиба: 0,200 — 5,50 ГПа

- IZOD Impact, Notched: 8,00 — 48,0 KJ/M²

- . – 118

ABS имеет свои недостатки. Несмотря на высокую стойкость к истиранию и ударам, АБС плохо сопротивляется атмосферным воздействиям и растворителям. Кроме того, акрилонитрил-бутадиен-стирольный пластик склонен к растрескиванию под напряжением при контакте с некоторыми смазками.

Почему выбирают АБС?

Несмотря на эти ограничения, существует множество причин для выбора акрилонитрил-бутадиен-стирола для вашего следующего проекта. Он недорогой и простой в производстве, но при этом достаточно прочный для различных промышленных применений. В то время как полимолочная кислота (PLA) может использоваться для многих из тех же применений, что и акрилонитрил-бутадиен-стирол, ABS является более пластичным и более термостойким.

По этим причинам вы можете найти акрилонитрил-бутадиен-стирол в самых разных продуктах во многих отраслях промышленности. ABS чаще всего встречается в потребительских товарах, таких как пылесосы, вкладыши для холодильников, компьютерные ключи и даже кубики LEGO. К более производительным приложениям относятся компоненты ремней безопасности и приборных панелей в автомобильной промышленности, компрессоры и производственные небулайзеры в производстве медицинского оборудования, а также электронные корпуса.

Начало работы с АБС

Акрилонитрил-бутадиен-стирол (АБС) — это универсальный пластик, о котором должны знать все группы разработчиков. Он доступен по цене, прост в использовании и достаточно силен, чтобы соответствовать широкому спектру приложений. Кроме того, вы можете улучшить превосходные механические свойства акрилонитрил-бутадиен-стирола, добавив термостабилизаторы и другие добавки или комбинируя его с другим пластиком. На самом деле возможности настолько обширны, что может быть сложно определить, какой тип ABS лучше всего подходит для вашей части. К счастью, опытный партнер-производитель может помочь.

К счастью, опытный партнер-производитель может помочь.

В Fast Radius мы ставим перед собой задачу раздвинуть границы возможного. Это начинается с помощи нашим партнерам в выборе лучших материалов для их деталей. Наши инженеры и дизайнеры имеют опыт работы с широким спектром материалов, включая акрилонитрил-бутадиен-стирольный пластик. Мы можем помочь вам определить, подходит ли вам этот популярный пластик, и предложить советы и рекомендации, которые выведут ваш проект на новый уровень. Свяжитесь с нами сегодня чтобы начать!

В ресурсном центре Fast Radius можно найти руководства по составу полиуретана, преобразованию металлических деталей в пластик, когда использовать полипропилен и т. д.

Готовы создавать детали с помощью Fast Radius?

Начните предложение

Свойства АБС-пластика | Большие преимущества акрилонитрил-бутадиен-стирола

Акрилонитрил-бутадиен-стирол, или пластик ABS , представляет собой непрозрачный термопласт. Это аморфный полимер, состоящий из трех мономеров: акрилонитрила, бутадиена и стирола. АБС-пластик чаще всего полимеризуют в процессе эмульгирования или путем профессионального объединения нескольких продуктов, которые обычно не объединяются в один продукт.

Это аморфный полимер, состоящий из трех мономеров: акрилонитрила, бутадиена и стирола. АБС-пластик чаще всего полимеризуют в процессе эмульгирования или путем профессионального объединения нескольких продуктов, которые обычно не объединяются в один продукт.

При объединении трех мономеров акрилонитрил проявляет полярное притяжение к двум другим компонентам, в результате чего получается прочный и очень прочный готовый продукт. Различные количества каждого мономера могут быть добавлены в процесс для дальнейшего изменения конечного продукта.

Универсальность свойств АБС-пластика во многом способствует его популярности в нескольких отраслях промышленности. Изделия из АБС-пластика, от клавиш компьютерной клавиатуры до LEGO, можно найти по всему миру в самых разных бытовых, коммерческих и специализированных условиях.

АБС-материал Свойства

Акрилонитрил в АБС-пластике обеспечивает химическую и термическую стабильность, а бутадиен придает прочность и прочность . Стирол придает готовому полимеру красивую глянцевую поверхность. ABS имеет низкую температуру плавления, что позволяет легко использовать его в процессах литья под давлением и 3D-печати. Он также обладает высокой прочностью на растяжение и очень устойчив к физическим воздействиям и химической коррозии, что позволяет готовому пластику выдерживать интенсивное использование и неблагоприятные условия окружающей среды.

Стирол придает готовому полимеру красивую глянцевую поверхность. ABS имеет низкую температуру плавления, что позволяет легко использовать его в процессах литья под давлением и 3D-печати. Он также обладает высокой прочностью на растяжение и очень устойчив к физическим воздействиям и химической коррозии, что позволяет готовому пластику выдерживать интенсивное использование и неблагоприятные условия окружающей среды.

ABS легко поддается формованию, шлифованию и формованию, а его глянцевая поверхность прекрасно совместима с широким спектром красок и клеев. АБС-пластик легко окрашивается, что позволяет окрашивать готовые изделия в точные оттенки в соответствии с точными спецификациями проекта.

Применение АБС-пластика

Цветные кубики Lego изготовлены из АБС Автор: Alan Chia — Lego Color Bricks, CC BY-SA 2.0, Помимо использования в компонентах компьютерной клавиатуры и кубиках LEGO, АБС-пластик обычно используется для изготовления пластиковых лицевых щитков для настенные розетки и защитный кожух для электроинструмента. Он также широко используется в автомобильной сфере для таких предметов, как пластиковые сплавы и декоративные детали салона автомобиля. В строительной отрасли АБС хорошо зарекомендовал себя при производстве пластиковых труб и гофрированных пластиковых конструкций. Он может быть разрезан по размеру и поставляется в широком диапазоне цветов и отделки. Он также пригодится при изготовлении защитных головных уборов, таких как каски и каски. Другие распространенные области применения термопластичного полимера АБС включают принтеры, пылесосы, кухонную утварь, факсы, музыкальные инструменты (диктофоны и пластиковые кларнеты, и это только два) и пластиковые игрушки.

Он также широко используется в автомобильной сфере для таких предметов, как пластиковые сплавы и декоративные детали салона автомобиля. В строительной отрасли АБС хорошо зарекомендовал себя при производстве пластиковых труб и гофрированных пластиковых конструкций. Он может быть разрезан по размеру и поставляется в широком диапазоне цветов и отделки. Он также пригодится при изготовлении защитных головных уборов, таких как каски и каски. Другие распространенные области применения термопластичного полимера АБС включают принтеры, пылесосы, кухонную утварь, факсы, музыкальные инструменты (диктофоны и пластиковые кларнеты, и это только два) и пластиковые игрушки.

Пластиковые предметы, предназначенные для использования на открытом воздухе, часто также изготавливаются из АБС-пластика, поскольку универсальный термопластик хорошо выдерживает дождь, бурю и ветер. Однако, чтобы продлить срок его службы на открытом воздухе, он должен быть надлежащим образом защищен от ультрафиолетовых лучей и воздействия более экстремальных погодных условий. Его относительно низкие производственные затраты также позволяют экономично использовать его для производства прототипов и предварительных пластиковых моделей.

Его относительно низкие производственные затраты также позволяют экономично использовать его для производства прототипов и предварительных пластиковых моделей.

В последнее время ABS играет ключевую роль в развитии 3D-печати. Детали из АБС легко доступны и могут быть легко отлиты для создания желаемой формы и эффекта. ABS также может быть покрыт гальваническим покрытием, что расширяет возможности его использования. 3D-принтеры быстро становятся обычным явлением среди производителей, учебных заведений и даже предприятий домашней печати и других предпринимательских инициатив.

Преимущества

АБС-пластик имеет много преимуществ, от разумных производственных затрат до прочной, эстетически привлекательной конструкции. Его способность выдерживать многократное нагревание и охлаждение делает его очень подходящим для переработки. ABS универсален в диапазоне цветов и текстур поверхности, которые могут быть достигнуты, и он может быть изготовлен с очень высококачественной отделкой.