Как отличить инжектор от карбюратора?

Многим автомобилистам известно, что у бензинового двигателя может быть или карбюратор, или топливный инжектор. Но если спросить у рядового автовладельца, в чем главные отличия инжектора от карбюратора, то, скорее всего, внятного ответа Вы не получите. Единственное, что известно всем, так это тот факт, что и карбюратор, и инжектор делают одно и то же – формируют горючую смесь, которая дальше будет подаваться в двигатель. Но все же чем они отличаются? Давайте разберемся по порядку.

Принцип работы карбюратора и инжектора

Карбюратором называется устройство, которое отвечает за выполнение двух функций: за распыление топлива, его смешивание с воздухом, а также за создание оптимальной для эффективного сгорания пропорции. Все происходит следующим образом: в струю горючего вводится струя воздуха под большим давлением. Так как скорости потоков разные, горючее распыляется.

Чтобы топливно-воздушная смесь оптимально сгорала, нужно сделать так, чтобы соотношение воздуха и самого горючего было оптимальным. Считается, что идеальной будет пропорция равная 1 часть горючего и 14,7 частей воздуха. Но соотношение может меняться в зависимости от того, как эксплуатируется автомобиль. Изменение может происходить, например, когда Вы едете на высокой скорости, во время разгона и при запуске машины с холодным движком. В этих случаях соотношение меньше, чем 1:14,7. Для того чтобы ездить на средних скоростях или запускать уже теплый двигатель, нужна обедненная смесь, воздуха в которой больше, чем 14,7 частей. В общем, часть воздуха в топливной смеси может меняться от 8 до 22 единиц.

Что касается устройства карбюратора, то главными элементами этого узла являются: жиклер с распылителем, поплавковая камера, диффузор и дроссельная заслонка. Принцип работы карбюратора можно описать так: горючее из бака проходит по шлангу, после чего поступает в поплавковую камеру, в которой расположен пустотелый поплавок из латуни. Именно этот поплавок регулирует количество топлива с помощью запорной иглы.

В тот момент, когда Вы заводите движок, начнет расходоваться горючее, то есть уровень начнет падать, что придет к опусканию поплавка и запорной иглы. Так в поплавковой камере постоянно поддерживается один и тот же уровень горючего, а это крайне важно для нормальной работы движка.

Дальше в процесс вступают жиклеры, через которые бензин идет из камеры в распылитель. Из-за наличия специальной воздушной подушки, где расположен диффузор, в цилиндр поступает и воздух снаружи. Дабы воздух подавался с максимальной скоростью, распылитель устанавливают в той части диффузора, которая наиболее узкая. Благодаря дроссельным заслонкам уровень топлива, которое подается в цилиндр, строго регулируется. Сама заслонка начинает двигаться посредством нажатия на ножной привод.

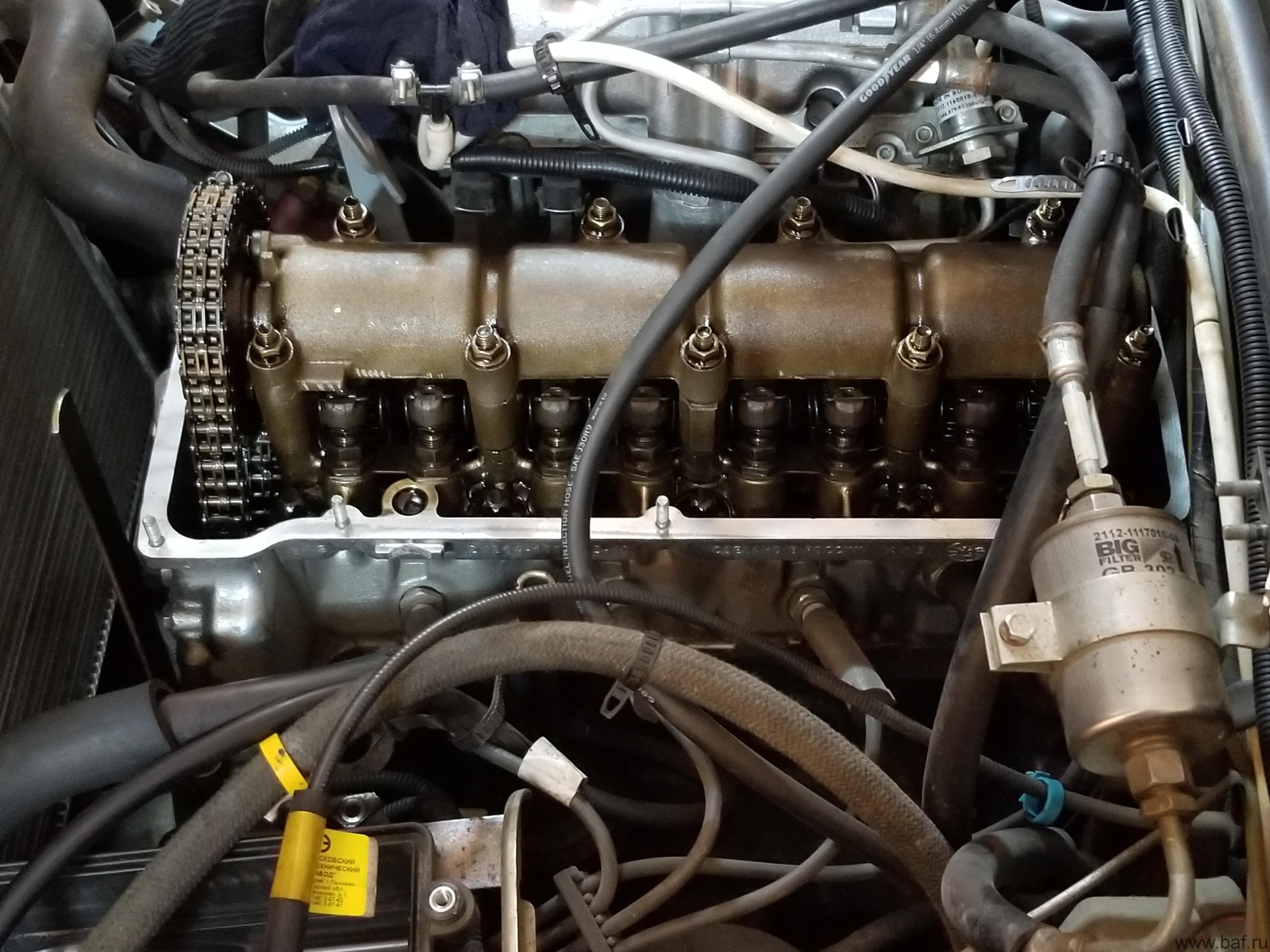

Теперь рассмотрим внимательнее тему инжектора. Под инжекторной системой питания подразумевается подача топлива прямо в цилиндры или во впускной коллектор посредством впрыска. Самая простая инжекторная система впрыска топлива состоит из насоса, регулятора давления, ЭБУ, датчиков угла поворота дроссельной заслонки, числа оборотов коленчатого вала, температуры охлаждающей жидкости и, конечно же, самого инжектора. Система может быть одно-, многоточечной и непосредственной.

Все зависит от того, сколько в ней установлено форсунок и каково место подачи горючего. Система называется одноточечной, если в ней установлена одна форсунка, причем размещают ее в месте посадки карбюратора. Если система многоточечная, то на каждый цилиндр приходится по одной форсунке, каждая из которых отвечает за подачу горючего в коллектор около впускных клапанов. Новейшие системы работают так, что топливо поступает прямо в цилиндры.

Сравнение карбюратора и инжектора

Благодаря карбюратору топливно-воздушная смесь получается достаточно богатой для того, чтобы двигатель мог выполнять конкретную работу. В движок при этом поступает всегда одинаковый объем смеси, вне зависимости от того, сколько двигатель выдает оборотов. Тут-то и возникает необходимость в большем количестве горючего, а выхлопные газы становятся еще более загрязненными.

Если в автомобиле установлена инжекторная система впрыска горючего, то двигатель получает менее богатую топливно-воздушную смесь, но ее объем четко регулируется электронным блоком управления. Благодаря точной дозировке топлива, расходуется меньше, а токсичность выхлопов не такая высокая. Благодаря инжектору, двигатель может стать на 10% мощнее, а динамичные свойства автомобиля улучшатся. Но инжектору нужен более чистый бензин, нежели карбюратору. На инжектор никакого влияния не оказывают перепады температур, а вот карбюратор в зимний период может замерзнуть, а летом – перегреться.

Вопрос надежности еще более сложный. Карбюратор устроен достаточно просто и почти не нуждается в обслуживании во время использования. Но это возможно только в том случае, если в машине установлен топливный фильтр, а в бак Вы заливаете хороший бензин. В действительности же карбюратор может часто ломаться из-за низкого качества топлива или неправильного его подбора. Но при этом большинство автолюбителей могут самостоятельно отремонтировать этот агрегат, к тому же комплектующие стоят не так дорого. Инжектор является более надежным устройством, но ремонтировать его гораздо сложнее. Провести диагностику устройства можно только с помощью спецоборудования, а новые комплектующие стоят достаточно дорого.

Имеет смысл перечислить достоинства и недостатки как карбюратора, так и инжектора. Неоспоримые преимущества карбюратора:

1. Необязательная диагностика;

2. Низкая цена на ремонт и комплектующие;

3. Низкие требования к степени очистки топлива.

4. Недостатками агрегата являются:

5. Чрезмерная ненадежность;

6. Слишком большой и крайне неэффективный расход топлива;

7. Слишком частые поломки.

Назвать инжектор идеальным также нельзя. Это устройство обладает следующими достоинствами:

1. Надежная работа;

2. Редкие поломки;

3. Эффективный расход топлива;

4. Независимость от перепадов температур;

5. Очень небольшой выход углекислого газа;

6. Контроль над устройством через бортовой компьютер автомобиля.

Минусами агрегата являются:

1. Особая сложность ремонта, требующая специальных приспособлений и знаний;

2. Высокая цена ремонта и комплектующих элементов;

3. Сломанный узел не подлежит ремонту, только замена;

4. Высокие требования к качеству топлива.

Отличия карбюратора от инжектора

Таким образом, карбюратор и инжектор отличаются тем, что потребляют разное количество топлива, по-разному его распределяют, выдавая разные усилия за разное время. Проще говоря, коэффициент полезного действия у них разный. Выведем все отличия в отдельный список:

1) Топливно-горючая смесь подается из карбюратора прямо в двигатель, а инжекторная система впрыскивает горючее в цилиндры, причем в определенном количестве;

2) Благодаря инжектору двигатель работает эффективно, карбюратор же не всегда стабильно работает;

3) На карбюратор сильно влияют погодные условия. Из-за низких температур агрегат может замерзнуть, а летом наоборот – может сильно перегреться. Инжектор же всегда работает стабильно;

4) Инжектор заметно экономит горючее, а также эффективно его распределяет, за счет чего в атмосферу выбрасывается гораздо меньший объем вредных соединений. Карбюратор же не щадит окружающую среду;

5) Ремонт карбюратора более дешевый, нежели ремонт инжектора;

6) Качество горючего, которое заливается в бак машины с инжекторным двигателем, должно быть высоким.

Система впрыска горючего является одной из самых важных в моторном отделе, поэтому следить за состоянием этой системы нужно всегда и очень тщательно. После того, как были рассмотрены главные отличия карбюратора и инжектора, Вы можете самостоятельно сделать выбор относительного того, машину с какой системой впрыска приобрести.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Первые инжекторные легковушки 1950-х годов: mexanizm — LiveJournal

Принято считать, что первый автомобиль с бензиновым двигателем, оборудованным топливной системой непосредственного впрыска, был Mercedes-Benz 300SL, более известном как «Gullwing». Но это верно лишь отчасти. Действительно, «Крыло чайки» был первой машиной, на которую серийно в процессе производства устанавливался инжекторный двигатель, но впервые впрыск появился совсем на другом автомобиле, тоже германской компании, название которой в наши дни мало кому известно.

Goliath GP700 Sport компании Goliath стал первым легковым автомобилем с непосредственным впрыском топлива, появился он в 1951 году. Его крохотный двухцилиндровый мотор объемом чуть менее 700 см3 был оборудован механическим топливным насосом, подающим бензин на форсунки под давлением 45 бар.

Тогдашний инжектор был очень похож на систему питания старых дизелей, до — common rail-овой эпохи, с механическим плунжерным топливным насосом. По сути, это была адаптированная для бензинового двигателя топливная система Bosch для дизелей.

Как видите, помимо впрыска на двигателе присутствует карбюратор, это действительно так, система механического впрыска не могла поддерживать работу двигателя на холостом ходу, в этом режиме мотор работал благодаря простенькому карбюратору.

Применение инжектора повысило мощность двигателя Goliath GP700 до 29 л.с., у карбюраторной модификации было 25, а вот стоимость машины выросла куда значительней – в 1.5 раза, до 9700 марок.

Покупателей на такой «спорткар» естественно, не было, поэтому выпустив 25 машин, компания Goliath стала устанавливать впрысковый мотор на более востребованную машину – седан Goliath GP700, но и там без особого успеха.

Годом позже установить инжектор на двигатель легковой машины пробовала еще одна немецкая автомобильная компания Gutbrod, ныне позабытая.

Устанавливая инжектор на скромный и скучный Gutbrod Superior с двухцилиндровым двухтактным мотором, компания прежде всего преследовала цель достичь большей экономичности, что бы часть топлива не улетала, в прямом смысле, в трубу – через выпускной канал. У двухтактных моторов клапанов нет.

Впрыск топлива происходил в момент, когда поршень уже перекрыл выпускной канал, таким образом расход бензина у Gutbrod Superior действительно снизился, почти на полтора литра, на 5 л.с. выросла мощность, достигнув 27 л.с.

Дороговизна конструкции в те времена не позволила непосредственному впрыску получить массовое распространение на легковых автомобилях, и даже очень состоятельные люди, которые могли себе позволить Mercedes-Benz 300SL, предпочитали всё же классические карбюраторные решения, поэтому Mercedes впоследствии тоже отказался от непосредственного впрыска на бензиновых двигателях, на некоторое время.

плюсы и минусы непосредственного впрыска

Инжекторные установки уже давно заменили карбюраторные варианты впрыска топлива на бензиновых двигателях. В Японии эту технологию используют с конца 80-х годов прошлого столетия, а вот на отечественных машинах стали устанавливать только в нынешнем веке. Многие владельцы русских автомобилей с инжекторами считают, что лучше бы заводы продолжили использовать карбюраторные типы двигателей, ведь непосредственный впрыск удается нашим конструкторам из рук вон плохо. Поломки инжектора, засорение форсунок и выход из строя важных модулей системы подачи топлива — это вполне привычное дело для большинства автомобилистов с отечественным транспортом. Плюсы и минусы инжектора лучше рассматривать, выбирая для сравнения хороший и надежный иностранный транспорт.

Эталоном качества и надежности считают японские инжекторы, но и в них кроется ряд проблем. Сегодня мы поговорим о положительных и негативных сторонах этого варианта подачи топлива, а также разберемся с конструкцией инжектора. Это поможет лучше понять свой автомобиль и получить больше важных сведений о том, как его следует эксплуатировать. Информация о работе инжектора позволит ощущать автомобиль, знать, когда можно придавить на педаль газа, а в каких ситуациях отказаться от резкого ускорения. В любом случае, изучение тонкостей своего авто явно не помешает в будущей эксплуатации.

Система инжектора — составляющие части и принцип деятельности

Для работы инжектора необходимо давление от 4 атмосфер, в некоторых моделях давление превышает этот и без того не малый показатель. Давление топлива создается с помощью мощного насоса, располагающегося зачастую в бензобаке. Система подачи топлива содержит также необычный топливный фильтр в металлическом корпусе, ведь простой фильтр не выдержал бы давления в трубках. Еще один фильтр расположен на бензонасосе. Эта система очистки крайне важна, ведь при ее выходе из строя работоспособность инжектора снижается. Наиболее важные части системы инжектора следующие:

- рампа форсунок, на которой крепятся подающие топливо элементы, расположена над дроссельным узлом;

- непосредственно форсунки — на каждый цилиндр подача топлива выполняется отдельным механизмом, который распыляет бензин для смешивания с воздухом;

- мозги — бортовой компьютер, управляющий всей системой работы автомобильной топливной системы и других узлов;

- дроссельный узел реализован не так, как в карбюраторных автомобилях, но этот элемент имеет много общего со старыми двигателями;

- различные фильтры и предохранители защищают достаточно нежную систему от воздействия засорений в топливе;

- прошивка на компьютере определяет все особенности поведения двигателя, потому ее смена сильно влияет на потенциал автомобиля.

Инжекторные двигатели нравятся многим автовладельцам по той причине, что ими можно управлять с помощью предустановленной на компьютер программы. Можно поменять сам компьютер или выполнить перепрошивку, чтобы полностью реализовать потенциал или даже заметно увеличить мощность двигателя. Но такие махинации с прошивкой и бортовым компьютером могут заканчиваться не слишком приятно. На заводе выставляют оптимальные режимы работы двигателя, от чего зависит и устанавливаемая прошивка. Когда происходит смена заводских параметров, машина полностью меняет поведение. Выбранный режим может оказаться не самым лучшим для эксплуатации двигателя.

Явные преимущества инжектора — рассматриваем выгоды

Если бы в этой системе не было никаких преимуществ, все автомобильные компании не стали бы активно использовать технологию в производстве двигателей. Сегодня фактически все бензиновые силовые агрегаты обладают непосредственным впрыском, что является оптимальной технологией по всем статьям. Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы инжектора. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке. Среди важных преимуществ, которые важно вспомнить, стоит заметить следующие особенности:

- реальное понижение расхода топлива — инжектор может экономить, благодаря интеллектуальному управлению подачей топлива;

- полное сгорание бензина — при правильных настройках инжектор обеспечивает полное сгорание топлива и определенную интенсивность поездки;

- более выразительная динамика двигателя — водителю не приходится долгое время ожидать реакции при нажатии педали газа;

- возможность смены прошивки — с помощью простой процедуры чип-тюнинга можно полностью изменить параметры авто;

- технологичность и современность — машина с инжектором зачастую выбрасывает в атмосферу значительно меньше вредных веществ;

- устойчивая работа в любых условиях — для хорошей работы инжектора не требуется ручное управление заслонкой воздуха, двигатель хорошо заводится в мороз.

Карбюраторные автомобили обладают ненавистным для многих автовладельцев подсосом, которым необходимо правильно управлять. В ином случае придется справляться с последствиями неправильного использования этого узла. В инжекторых автомобилях подачей воздуха руководит компьютер, что целесообразно только при высоком качестве самого компьютера. Если же «мозги» не управляют всеми функциями подачи топлива и воздуха правильно, возникает повышенный расход, чрезмерная непредсказуемость машины и прочие неприятные моменты. Но их можно избежать, настроив работу компьютера в соответствии с требованиями двигателя.

Недостатки и неприятные моменты в работе инжектора

Некоторые недостатки мы уже описали выше, сравнивая достоинства этого типа подачи топлива с определенными плюсами старого карбюратора. Некоторые водители задаются вопросом, можно ли переделать машину с карбюратора на инжектор или с инжектора на карбюратор. Теоретически это возможно, но вложения в этот процесс не оправдают себя. Вопрос переделки возникает в том случае, когда владелец инжекторной машины находит слишком много недостатков в своем авто. Повышается расход, меняется поведение транспорта, двигатель глохнет или работает на слишком высоких оборотах. Все недостатки инжектора можно исправить достаточно простыми, но часто недешевыми процедурами:

- чистка форсунок — если вы заливаете не слишком качественный бензин или не меняете вовремя фильтры топлива, форсунки будут забиваться и перестанут распылять бензин;

- прошивка «мозгов» в нужных режимах — на старых машинах иногда получается достичь невероятных результатов от перепрошивки, ведь технологии движутся вперед;

- замена бортового компьютера на более функциональный вариант ЭБУ для вашей модели автомобиля с подходящими настройками;

- регулярная смена фильтров, как воздушного, так и топливного, с целью обеспечения нормальной работы инжектора;

- использование качественного топлива в соответствии с предписанными производителем нормами и подходящим октановым числом;

- регулярный сервис, своевременное обращение внимания на определенные недостатки работы автомобиля.

Если у вас инжекторная машины, будьте внимательны к различным мелочам. Небольшое изменение работы двигателя может стать первым сигналом серьезных проблем. Зачастую небольшие неполадки можно вылечить за очень скромные деньги, но если не принять неполадку всерьез, затраты будут очень внушительными. Ремонт инжекторного двигателя чаще всего оказывается довольно дорогим занятием. Потому лучше сразу определить все проблемы на регулярном сервисном осмотре и исправить все возможные неполадки автомобиля. Так вы сможете значительно продлить жизни дорогостоящих узлов и сэкономить ощутимые суммы на возможном дальнейшем ремонте. Вот так выглядит работа инжекторного двигателя в замедленном темпе на видео:

Подводим итоги

Следует идти в ногу со временем и принимать новинки, которые предлагают производители. Прямая подача топлива на самом деле экономичнее, она делает машину несколько мощнее и динамичнее, дает водителю больше свободы. Тем не менее, машина оказывается требовательной к обслуживанию и качеству заливаемых жидкостей, в том числе и топлива. Если автомобиль ведет себя непонятно, стоит сразу обратиться на станцию и устранить проблему.

Впрочем, такие же советы будут актуальными и для владельцев автомобиля с карбюраторным двигателем. Чем раньше вы обратите внимание на неполадку и устраните ее, тем дешевле вам обойдется обслуживание и ремонт машины. Если у вас появилась идея переделать авто с инжектора на карбюратор или наоборот, откажитесь от таких конструктивных изменений. Это не сможет повлиять на автомобиль положительно, а лишь добавит проблем в обслуживании и эксплуатации. Как вы относитесь к современным инжекторам на авто?

Как правильно заводить и эксплуатировать LADA в мороз?

Техинком рекомендует: советы мастера по обслуживанию LADA о правильном запуске и дальнейшей эксплуатации российских автомобилей при низкой температуре окружающей среды.1.Как правильно заводить автомобили с механической коробкой передач и АМТ (роботом)?

Начнём с того, что перед тем, как начинать пользоваться автомобилем, необходимо прочитать инструкцию по его эксплуатации. Там есть ответы на простые и даже сложные вопросы. Если у вас машина с механической коробкой передач, то необходимо облегчить нагрузку на стартер и заводить автомобиль с выжатым сцеплением. Машине будет гораздо легче раскручивать мотор без коробки передач. После того, как автомобиль завелся, можно спустя 10-20 секунд убрать ногу со сцепления. Трансмиссионное масло в коробке более густое и теперь автомобиль спокойно будет разогревать и его. Если у вас автомобиль с роботизированной коробкой передач, то у вас запуск мотора не произойдёт до того момента, пока не будет выжата педаль тормоза. Если вы не смогли с первого раза завести автомобиль, то помните, что не нужно постоянно «крутить» стартер, потому что он может просто сгореть. Необходимо ему давать «отдохнуть» и держать ключ повернутым не более 10 секунд. После этого, нужно вернуть его в исходное положение и выдержать паузу в 20 секунд. После 3-4 попыток, лучше всего сделать паузу на 10-15 минут и попробовать снова.

2. Какие дополнительные устройства помогают облегчить запуск автомобиля (предпусковые подогреватели, мобильные обогреватели салона от 12V, термоодеяла)?

Предпусковые подогреватели жидкостного типа, встраиваемые с систему охлаждения, прекрасно справляются с низкими температурами. Они работают за счет внутреннего горения и подогревают антифриз. Для мотора это то же самое, что запуск в теплую погоду, отличается только температура входного воздуха. Мобильный обогреватель салона от 12 вольт ничем не поможет. От него можно даже больше получить вреда, потому что может перегореть электроника. Термоодеяло не дает остывать двигателю, когда вы оставляете машину на час или два. Если же оставлять машину «ночевать» на улицу, то термоодеяло не поможет. За ночь двигатель машины полностью остынет.

3. Как правильно прикуривать аккумуляторную батарею (присоединять клеммы к клемам или частично к корпусу двигателя)?

Большой разницы в том, куда вы зацепите минусовую клемму нет. Главное не присоединить плюс к плюсу и минус к минусу. Единственное, что во время «прикуривания» лучше глушить. Резкое падение напряжения может отрицательно повлиять на автомобиль — донор. Это рекомендовано производителями.

4.Что не рекомендуется делать до того момента, пока салон автомобиля не прогреется (не включать громко музыку и т.д. )?

Не рекомендуется громко включать музыку. Мембраны динамиков более хрупкие на морозе и могут банально порваться. Кроме этого, сенсорные дисплеи могут срабатывать не так быстро, как это бы происходило в прогретом автомобиле. Также могут банально примёрзнуть окна. В этом случае, если через силу пробовать опустить стекло, то не равномерное распределение нагрузки может привести к тому, что один из элементов может сломаться или лопнуть. На морозе все хрупкое и лучше машину прогревать.

5. Какие ограничения по эксплуатации автомобиля существуют при отрицательных температурах?

Конечно, в зимний период выход из строя некоторых узлов и агрегатов более вероятен. При особенно низких температурах те же резиновые детали более хрупкие и они готовы выдержать нагрузки меньше, чем в теплое время суток. К примеру, в LADA XRAY есть гидроусилитель руля и при сильном морозе не стоит сразу после запуска мотора активно крутить рулевым колесом. Нужно постепенно давать нагрузку. Что касается подвески, то если автомобиль только выехал с парковки, необходимо не давать резкой нагрузки на стойки. Дело в том, что в тот момент они еще не разработались, и масло внутри ещё не прогрелось. Так что там, где вы спокойно проезжали лежачие полицейские летом, нужно проезжать во время сильных заморозков аккуратно. Иначе часть подвески может быстро выйти из строя.

6. Какие части автомобиля подвержены опасности в сильный мороз?

Особое внимание стоит уделить таким вещам, как брызговики и пластиковые бампера. При сильном морозе резина не такая эластичная и способна порваться в местах крепления к автомобилю. Пристальное внимание стоит уделить и безопасности пластиковых бамперов. Обратите внимание, что зимой очень много автомобилей с отверстиями. Это результат парковки в снежный брусфер. Если летом пластик более гибкий и может выдержать легкий удар о бордюр, то на сильном морозе даже лёгкое касание может сделать трещину или даже вырвать кусок бампера.

7. Как подготовлены новые модели LADA к эксплуатации в сильные морозы?

Новая модельная линейка прекрасно подготовлена для эксплуатации в сильные морозы. Из личного опыта могу сказать, что на запуск LADA Vesta при температуре -32 потребовалось порядка 5 минут от момента поворота ключа, до полного обогрева стёкол для начала безопасного движения. Только руль холодный, но в перчатках можно ехать. Обогрев лобового стекла в новых моделях это необходимая функция для эксплуатации в России. Вопросов к обогреву боковых зеркал, стекла и подогреву передних сидений тоже не возникает. Прогреваются быстро и держат хорошую температуру. Также стоит отметить, что теплоизоляция в обоих автомобилях отличная. В салоне комфортно даже при сильном встречном ветре.

8. Как правильно мыть автомобиль в мороз и стоит ли это вообще делать при низкой температуре?

В зимний период пользоваться автомойками самообслуживания не рекомендуется. В сильные морозы машину лучше мыть на специализированных автомойках. После необходимо все резиновые уплотните и, особенно, замки тщательно просушивать. Кроме этого, требуется нанести аэрозольную смазку непосредственно на замки, чтобы исключить их замерзание. В этом году были случаи обращения от владельцев, когда с пульта машина открылась, а сам замок после мойки примёрз. Внутри двери замерзать нечему и покрывается льдом только сам механизм запирания. К счастью, сейчас есть масса всевозможных размораживателей, которые позволяют оперативно решить эту проблему. Главное – это не хранить их в салоне автомобиля, иначе как ими воспользоваться при замёрзшем автомобиле. Если нет острой необходимости мыть автомобиль, то лучше воздержаться от мойки. В том случае, если грязь закрывает обзор, то можно щёткой для снега и незамерзайкой отмыть зеркала, фары и боковые стёкла.

9. При каких температурах категорически запрещено экcплуатировать автомобили LADA?

В инструкции по эксплуатации написано, что машина адаптирована и заводится, гарантировано до 27 градусов. Лично я заводил LADA Vesta в — 33 градуса. Вообще, на русских автомобилях ездят и при – 50 градусах. Если же автомобиль завёлся, значит он способен передвигаться. Главное — это безопасно эксплуатировать его в этот период.

10. Какой основной набор должен быть у владельца автомобилей, когда он планирует эксплуатировать машину в мороз (крокодилы, незамерзайка специальная).

В автомобильном наборе водителя, который планирует эксплуатировать автомобиль в период сильного мороза должны быть провода для прикуривания (крокодилы). Если не понадобятся вам, то вы можете всегда выручить соседа. Взаимопомошь ещё никто не отменял. Также стоит прикупить специальную незамерзайку – концентрированную. Залив такую жидкость в бачок омывателя уже точно можно гарантировать, что в системе не образуется лёд. Ещё одной крайне необходимой вещью является автомобильный трос. Если случится поломка на морозе, то всегда можно попросить отбуксировать машину до ближайшего населённого пункта.

Инжекторный или напорный пескоструй?

Какой тип пескоструйного аппарата лучше? Напорный или инжекторный? Читайте в нашей статье.

Пескоструйное оборудование: напорные и инжекторные пескоструйные установки

1 Виды пескоструйных аппаратов

Пескоструйная обработка материалов и поверхностей плотно вошла в производственную сферу промышленности благодаря высокому качеству очистки поверхностей и скорости достижения результата. Основными видами пескоструйного оборудования являются установки следующих типов:

- Инжекторный (эжекторный) пескоструй.

- Напорный (нагнетательный) пескоструй.

Установки обоих видов имеют существенные конструктивные различия и достигают наибольшей результативности в различных сферах производства. Конструктивные отличия визуально изображены на рисунке ниже.

2 Напорная пескоструйная установка: специфика и преимущества

Основным отличием напорного пескоструйного оборудования от инжекторного является способ подачи абразивных материалов в рукав и сопло. В напорной установке воздушная масса и абразив под давлением подаются по одному рукаву. Кроме того, отличаются показатели скорости и давления. Аппарат напорного типа обладает значительно большей мощностью, нежели инжекторный агрегат. Поэтому, именно напорные пескоструи используются для больших поверхностей и более глубокого очищения. Средняя производительность напорной установки составляет от 5 до 20 кв. метров в час.

В связи с воздействием на обрабатывающие частицы высокого давления, аппараты напорного типа в обязательном порядке оснащаются герметичными емкостями для абразива. Отличить внешне напорный дробеструйный аппарат от инжекторного можно с легкостью по единому объемному шлангу, по которому абразив вместе с воздухом подается от сместителя к соплу, а также задается форма струи и определяется направление движения дроби или песка.

Основной сферой применения напорных пескоструйных аппаратов являются масштабные очистные работы при строительстве или в обитаемых камерах в промышленности. Оборудование данного типа с легкостью устраняет массивные загрязнения, глубокую ржавчину, застарелые лакокрасочные покрытия и другие наслоения. При этом обработке подлежат как металлические конструкции, так и бетонные или состоящие из сплавов.

Сфера применения. Высокой эффективности добиваются при использовании напорных установок при очищении конструкций мостов, строительных конструкций, в том числе фасадов, железнодорожных вагонов. Промышленные объекты также предусматривают пескоструйную очистку напорной установкой.

КСТАТИ. Напорный пескоструйный аппарат демонстрирует в работе высокие показатели производительности, поэтому очень быстро расходует абразив. Тщательно просчитывайте скорость расхода абразива в зависимости от диаметра сопла и мощности компрессора, и подбирайте соответствующий объем бака для абразива. Слишком маленький бак израсходуется менее, чем за 15 минут.

3 Отличительные свойства пескоструя инжекторного вида

Конструктивная особенность инжекторной установки заключается в том, что подача воздуха и абразивного материала в соплодержатель осуществляется через разные рукава. Сам соплодержатель состоит из 2 сопел: воздушного и абразивного. После начала подачи воздушной массы по рукаву в момент разряжения между соплами начинается подсос абразивной смеси.

Отличается инжекторная установка и показателями мощности. Скорость, энергия и давление подачи абразива в инжекторном пескоструе значительно ниже, чем в аппарате напорного типа. Как следствие, сокращение объемов обработки и более низкая стоимость оборудования. Средняя производительность инжекторной пескоструйной установки составляет от 1 до 3 кв. метров в час, что почти в 7 раз меньше, чем у напорной пескоструйной установки.

Инжекторный пескоструйный агрегат представляет собой устройство, внутри которого помещается абразивный материал, перемешивается там и под напором воздуха выталкивается через рукав и соплодержатель наружу. Благодаря большой отталкивающей силе, частицы абразива, сталкиваясь с поверхностью, очищают ее от грязи, устаревших покрытий и ржавчины. Наиболее эффективна такая установка при обработке небольших поверхностей и малых, объемах работ.

Сфера применения. Благодаря меньшему давлению, под которым подается абразив, инжекторные установки используются при деликатной обработке поверхностей. Например, при нанесении узоров, матировании стекла или зеркал, а также для обработки тонких листов металла или дерева.

Технические характеристики инжекторного пескоструйного аппарата

Посмотреть

Технические характеристики напорного пескоструйного аппарата

Посмотреть

Таким образом, и напорная, и инжекторная обработка пескоструйным оборудованием имеют свои преимущества и разные сферы использования. Специалисты нашей компании готовы проконсультировать Вас по вопросам подбора оптимального вида пескоструя именно для Вашего объекта. Для этого свяжитесь с нами по телефону 8-800-555-95-28, электронной почте или через онлайн-консультант сайта. Мы обязательно поможем не только разобраться в тонкостях подбора пескоструйной техники, но и ответим на все Ваши вопросы относительно оформления заказа через наш портал.

Рекомендуем ознакомиться:

У вас инжекторная машина? Не забывайте проверять эти детали

С приходом инжекторных автомобилей, жизнь водителей несколько изменилась. Система полностью управляется компьютером, что дает некие преимущества. Вот только теперь за машиной нужно следить в два раза больше. А как это делать, расскажем ниже.

Чтобы ваш автомобиль всегда был на ходу, необходимо периодически менять так называемые «расходники». Какие именно, рассмотрим ниже.

Свечи зажигания

Вообще, свечи желательно менять каждые 25-30 тыс. км. пробега. Вот только изнашиваются они по-разному. Все зависит от качества свечей и состояния двигателя. На одном силовом агрегате зазоров может и не быть, в то время как на другом, зазоры практически критичные. Ко всему прочему, на износ деталей влияет качество топлива, моторное масло, ну и, конечно же, стиль езды. Состояние деталей определяется по зазору между электродами. Чем дольше их не менять, тем больше будет расстояние.

Во время зажигания топливовоздушной смеси, между электродами возникает искра, которая имеет достаточно высокую энергию и температуру. Из-за этого, материал и выгорает.

Оптимальным зазором для инжекторных двигателей, считается 1.2 мм. Очень важно периодически проверять его, и при необходимости регулировать.

Что будет если не следить за зазором?

Если вовремя не обратить внимания на свечи, у вас может сгореть катушка зажигания. Дело в том, что на свечах с большим зазором отмечается высокое пробивное напряжение. А это вредит катушке.

Высоковольтные провода

Провода, по которым к свечам приходит напряжение, также подлежат замене. Рекомендуемый пробег – 40 тыс. км. А вот почему их нужно менять, знают не многие. Все из-за сопротивления, которое постепенно увеличивается в процессе эксплуатации авто. А если растет сопротивление, то увеличивается и напряжение вторичной обмотки. И снова страдает катушка. Но если сопротивления в норме, то менять провода не обязательно. Проверяются они проще простого, достаточно приобрести мультиметр и научится пользоваться им.

Топливный фильтр

Топливный фильтр тонкой очистки меняют каждые 30 тыс. км. Со временем, на фильтре остаются частички мусора, попавшего через бензин. И если его долго не менять, то в какой-то момент он может лопнуть. Весь застоявшийся мусор попадет в форсунки, а затем и в сам двигатель. Но и это не все, забитый фильтр вреден для бензонасоса. Ему приходится работать на повышенных нагрузках. Соответственно прослужит он намного меньше. Не забывайте и о том фильтре, что в бачке бензобака. Хоть изредка прочищайте эту сетку.

Ремень ГРМ

На всех машинах, ремень меняют каждые 60000-120000 км. Но осматривать его на предмет износа нужно намного чаще. При несоответствиях, его сразу же меняют на новый. А через 120 тыс. км. меняют шестерни на валах. Пускай они из железа, но оно тоже стирается.

Тепловой зазор на клапаном приводе

Тепловой зазор может как увеличиваться, так и уменьшаться. В первом случае, это износ тарелки канала, а во втором – износ клапанного привода. Сами клапана регулируются каждые 20-30 тыс. км.

Система вентиляции картера

Во время работы двигателя, часть выхлопных газов попадает в картер через систему вентиляции, тем самым забивая ее. И когда система забивается достаточно сильно, начинает увеличиваться давление в картере. В следствии, моторное масло начинает просачиваться через сальники. Из-за этого, ваше подкапотное пространство может быть постоянно покрыто маслом.

Разъёмы датчиков

Не удивляйтесь, что вдруг на вашем автомобиле начали отказывать разные датчики. Скорее всего, это барахлит разъем. Покупаете в любом автомагазине новую деталь и меняете. Ничего сложного.

Пробка заливной горловины

Опытные механики знают, как с помощью пробок узнать о проблемах в силовом агрегате. Белая эмульсия на крышке появляется при прогорании прокладки. Сама прокладка еще не прогорела, но процесс уже начат.

А еще обратите свое внимание на распределительный вал. Если увидите отложения, значит двигатель «ест» масло. Что тоже не очень хорошо.

В целом инжектор не такая уж и сложная система. Достаточно следить за ним, и тогда компьютер вас не подведет.

Остались вопросы или есть, что добавить по статье? Пишите в комментариях, возможно это очень поможет читателям в будущем. Так же подписывайтесь на наш канал в ДЗЕНЕ.

Почему Глохнет Машина на Газу

Неправильное или несвоевременное обслуживание, небрежная эксплуатация газобаллонного оборудования зачастую приводит к возникновению неполадок. Нередко случается, что машина глохнет на холостых оборотах или при переключении автомобиля с бензинового на газовое топливо. Причин для появления неполадок может быть несколько. Если вовремя обнаружить неисправность, можно избежать более серьезных последствий и быстро вернуть работоспособность машине на газу.

Основные причины поломки и особенности ремонта

Чтобы правильно определить, почему глохнет двигатель у газового авто, рекомендуется произвести диагностику. Предварительно можно проверить самые частые причины поломок. Наиболее распространенные неполадки возникают из-за:

- недостаточного прогрева редуктора;

- чрезмерного давления внутри редуктора;

- наличия конденсата в газовой смеси;

- повреждения или выхода из строя редукторной мембраны;

- неотрегулированных холостых оборотов;

- загрязнения фильтров и форсунок;

- нарушения герметичности топливной системы.

В первую очередь необходимо выяснить точную причину неисправности, поскольку от характера поломки зависит процесс ремонта или замены. Чтобы разобраться в особенностях восстановления работоспособности автомобиля на газу, нужно внимательно рассмотреть каждую причину и способы исправления проблемы.

Слабый прогрев редуктора

Причиной остановки работы двигателя внутреннего сгорания (ДВС) часто является недостаточный разогрев редуктора. Зачастую данная поломка возникает из-за неверной установки газобаллонного оборудования. Ошибка при монтаже заключается в организации обогрева редуктора от дроссельной заслонки вместо обогревательной печки.

Иногда поломка образуется из-за слишком тонких охлаждающих патрубков. Они не в состоянии обеспечить полноценную циркуляцию охлаждающей жидкости (ОЖ) по магистрали топливной системы. Чтобы проблема не беспокоила, необходимо подключить редуктор параллельно печке обогрева. Исправить ситуацию помогут мастера в специализированном автосервисе. Самостоятельный ремонт затруднителен.

Причиной недостаточного прогрева может послужить малый уровень охлаждающей жидкости, который приводит к неправильной циркуляции антифриза. Если восстановить допустимое значение ОЖ, проблема будет решена.

Увеличенное давление в редукторе

Если давление в трубопроводе ГБО завышено, на холостых оборотах транспортное средство может глохнуть. Причиной повышения давления может послужить газовый редуктор. Чтобы исправить неполадку, достаточно отрегулировать показатель до нормального уровня.

Для осуществления действия не требуются специальные знания и навыки, поэтому починку можно произвести собственными силами. В обязательном порядке после регулировки нужно протестировать работоспособность системы. Если проблема не исчезла, нужно искать причину неисправности в другом.

Скопление конденсата в газовом топливе

Попадание водного конденсата в газовую смесь особенно актуально в зимнее время. При низкой температуре вода замерзает, поэтому редуктор не может полноценно испарять газ.

Скопленный конденсат понижает мощность двигателя, влияет на скорость реагирования системы и сужает каналы, по которым проходит газовая смесь. Для слива конденсата нужно:

- Прогреть двигатель до рабочего уровня.

- Подготовить емкость для слива жидкости из редуктора (конденцата).

- Вынуть пробку, расположенную внизу газового редуктора. Предварительно требуется открутить болт, который держит ее.

- Слить конденсат.

- Вставить пробку обратно, закрутить болт.

В завершение требуется сменить газовый фильтр, чтобы система ГБО работала максимально эффективно.

Неисправность мембраны редуктора

Если повреждена мембрана, ее необходимо заменить, чтобы решить существующую проблему. В первую очередь следует подготовить приспособления, которые потребуются для ремонта:

- ремкомплект для установленного в автомобиле редуктора;

- набор отверток, включая плоскую и крестовую, и ключей.

Перед демонтажом в обязательном порядке перекрывается подача газа. Затем выполняется следующий алгоритм действий:

- Запустить ДВС и дождаться перехода на бензиновую систему.

- Открутить фильтр для тонкой очистки и заменить его новым.

- Снять клапан, открутив болт.

- Произвести поверхностную очистку редуктора.

- Открутить мембрану.

- Заменить неисправные элементы и собрать все в обратном порядке.

Починку можно провести самостоятельно, без привлечения специалистов.

Регулировка холостых оборотов

На бензиновых авто контроль данного параметра осуществляется автоматически с помощью регулятора холостого хода (РХХ). В газовой системе можно скорректировать характеристику, используя регулировочный винт, который расположен на редукторе. Самостоятельная подгонка не представляет большой сложности, поэтому обращаться в автосервис необязательно.

Также рекомендуется проверить работоспособность РХХ и дроссельной заслонки, поскольку они тоже оказывают немалое влияние на функционирование двигателя.

Засорение фильтра или форсунок

Если элементы, отвечающие за грубую или тонкую очистку, загрязнены, автомобиль будет глохнуть не только на холостых оборотах. Газ попросту не может пройти, поскольку путь преграждает засор. В этом случае достаточно тщательно прочистить фильтр. Если это не помогает, деталь следует заменить.

Сильный засор форсунок тоже может привести к нестабильному функционированию ДВС. Если проигнорировать неисправность, мотор может вовсе выйти из строя. Чтобы восстановить работоспособность системы, нужно хорошо почистить форсунки, откалибровать и смонтировать обратно. Если деталь разборная, следует заменить изношенные элементы.

Разгерметизация ГБО

При нарушении герметичности в стыках, хомутах или других уязвимых частях газобаллонной системы воздух начинает подсасывать, что влечет за собой проблемы в работе. Обычно при нажатии регулятора горючей смеси поступает достаточно, а после отпускания акселераторной педали топлива не хватает для нормального функционирования мотора, поэтому он глохнет на холостом ходу.

В этом случае требуется проверить всю систему на герметичность. Самостоятельно произвести действие сложно, поэтому проще обратиться в специализированный сервис. Опытные мастера быстро выявят проблемный участок и восстановят герметичность оборудования. Если ГБО слишком изношенное, может потребоваться полная или частичная замена системных элементов.

Иногда автомобиль глохнет сразу по нескольким причинам. Без полноценной диагностики неисправностей выявить все причины крайне сложно. Оптимальным решением будет обращение к профессионалам.

Основным видом деятельности компании «Газомания» является установка и обслуживание газобаллонных автомобильных систем в Санкт-Петербурге. Мы предлагаем полный перечень услуг, включая ремонт ГБО. Высокая квалификация мастеров и современное оборудование позволяет максимально быстро, качественно и точно выполнить необходимые работы.

Менеджеры компании всегда готовы помочь в выборе подходящего ГБО, ответить на интересующие вопросы и сориентировать по цене. Чтобы бесплатно проконсультироваться со специалистом или записаться для визита в автосервис, звоните по телефону +7 (812) 454-02-60.

Эффективная машина для литья пластмасс под давлением для повышения производительности Местное послепродажное обслуживание

Сделайте производство крышек более экономичным и трудозатратным благодаря лучшим характеристикам. Машина для литья пластмасс под давлением доступна на Alibaba.com. Эти. Машина для литья пластмасс под давлением обладает удивительными характеристиками, которые способствуют повышению эффективности и производительности, которые соответствуют ожиданиям пользователей. Они упрощают этапы изготовления крышек, чтобы вы могли производить больше в короткие сроки. Эти. Машина для литья пластмасс под давлением представляет собой верный способ увеличения мощности и рентабельности вашего предприятия.

Установка, использование и обслуживание. Машина для литья пластмасс — простые задачи, требующие минимальных усилий. Легкость очистки упрощает их обслуживание, предотвращая накопление грязи и других материалов, которые могут снизить эффективность. На Alibaba.com вы найдете их огромную коллекцию. Машина для литья пластмасс под давлением , включающая в себя различные размеры, модели и производственные мощности. Из этой подборки откройте для себя самое подходящее. Машина для литья пластмасс под давлением в зависимости от вашей производительности и занимаемой площади.

Встроенные в них средства безопасности. Машина для литья пластмасс обеспечивает защиту операторов от возможных несчастных случаев на работе и травм. Воспользуйтесь этой функцией, которая способствует популярности этих машин среди многих пользователей. Файл. Машина для литья пластмасс поставляется с мощными растворами, которые потребляют умеренное количество электроэнергии и, следовательно, помогают вам сэкономить на счетах за электроэнергию.. Машина для литья пластмасс под давлением производителей и продавцов, перечисленных на сайте, включают ведущие мировые бренды, что гарантирует, что каждая ваша покупка будет доставить товары высочайшего качества.

Выберите наиболее выгодный. Машина для литья пластмасс вариант для вас на Alibaba.com и лучшее соотношение цены и качества. Прочность и производительность, которые вы испытаете, покажут, почему эти удивительные продукты стоят каждого доллара. Покупки на сайте обеспечивают максимальное удобство, экономя много времени и усилий.

Полностью гидравлическая литьевая машина: технология пластмасс

Полностью гидравлическая литьевая машина

В полностью гидравлической машине для литья под давлением все необходимые для процесса движения (возврат, впрыск, открытие / закрытие формы) выполняются с помощью гидравлических двигателей или поршней.

До начала 1890-х годов полностью гидравлические термопластавтоматы были единственным типом машин на рынке и, как правило, до сих пор остаются наиболее предпочтительным вариантом.

Преимущества полностью гидравлических машин для литья пластмасс под давлением:

- Идеальный выбор для производства крупносерийных деталей, деталей высокой сложности (автомобильная промышленность), компонентов высокотехнологичных продуктов с идеальной поверхностью или деталей с толстыми стенками

- Рекомендуется для приведения в действие тяговых стержней и задвижек

- Базовая цена обычно ниже, чем у сопоставимой полностью электрической машины

- Более быстрый возврат инвестиций благодаря высокой доступности и низкой стоимости запасных частей

- Возможность повышения скорости впрыска, точного впрыска и высокой стабильности процесса

- Большой размер впрыска — если требуется более высокая производительность впрыска, например, для очень тонкостенных деталей, производительность может быть увеличена с помощью дополнительных гидроаккумуляторов

- Исключительное усилие зажима (до 55000 кН)

- Повышенная износостойкость гидравлических частей

- Экономия энергии благодаря сервогидравлике, работающей только при необходимости — если машина не производит деталей, двигатели также простаивают и не потребляют энергию

- Машины большого размера с малой занимаемой площадью

Доступные полностью гидравлические машины для литья пластмасс под давлением:

Мощная термопластавтомат — duo

Зажимное устройство: двухплитное, усилие зажима: от 3500 до 55000 кН

Свяжитесь с нашими специалистами для получения дополнительных технических данных или более общей информации о машине.

Станок без стяжек для эффективного производства — victory

Зажимное устройство: без стяжек, усилие зажима: от 280 до 5000 кН

Свяжитесь с нашими специалистами для получения дополнительных технических данных или более общей информации о машине.

Инъекционная машина низкого давления«Mini» для изготовления больших и толстых деталей по низкой цене

Что, если бы вы могли удовлетворить потребности краткосрочного и среднесрочного литья под давлением с помощью 500-тонного пресса в машине, которая потребляет в десять раз меньше энергии и может поместиться на большом офисном столе? Что, если бы вы могли сделать это без капитальных вложений в машину? А что, если эта машина позволит вам на 100% формовать измельченные детали, которые прочнее, чем оригинальные оригиналы?

Если это звучит привлекательно, это лишь некоторые из преимуществ новой линейки литьевых машин низкого давления, запускаемых компанией Omachron Technologies в Понтипуле, Онтарио., новое имя в оборудовании для экструзии и формования пластмасс, возглавляемое Уэйном Конрадом, называющим себя «главным ученым, а также президентом». Компания Omachron недавно выпустила линейку небольших экструдеров (см. Раздел «Уход в ногу» за прошлый месяц), которые также служат секцией пластификации в ее формовочных машинах. После семи лет разработки первые коммерческие модели этих прессов строятся для небольшого числа первоначальных клиентов. К концу года компания расширяет возможности для обслуживания более широкой аудитории.

Omachron Technologies ( omachrontechnologies.com ) — машиностроительное и производственное предприятие Omachron Science, 30-летней научно-исследовательской компании Конрада с 750 патентами в самых разных областях, таких как спутниковая связь, гидроциклы и бытовая техника ( omachron.com ). Другой дочерней компанией является Omachron Plastics, которая выступает в качестве испытательного стенда для оборудования компании, используя его для производства линии Plasti-Block обрабатываемых листов, стержней, труб, блоков и нестандартных форм ( пластиковых блоков.com ).

«СИЛА МАЛЫХ»

Коммерческий девиз Omachron — «Сила малого», имея в виду дать малым предприятиям возможность решать большие проекты с небольшими капиталовложениями, используя машины малой занимаемой площади с меньшим энергопотреблением. Такие машины делают возможным «распределенное производство» продукции машин рядом с потребителями, даже в сельской местности.

Однако в мощности этих формовочных машин нет ничего маленького.Конрад говорит, что первая модель на рынке может формовать детали весом до 70 фунтов и размером 24 дюйма в ширину, 36 дюймов в высоту и толщину 1 дюйм. Конрад любит консервативно «спроектировать» свои машины. В этом месяце, по его словам, Omachron Plastics будет отливать детали из полиэтилена весом до 140 фунтов. У фирмы также есть заказы на детали размером 12 × 12 × 6 дюймов. На прилагаемой фотографии показаны отформованные доски из полиэтилена высокой плотности 2 × 4 дюйма длиной 4 фута.

Секрет всего этого заключается в процессе, который иногда называют «литьем методом интрузии», когда форма заполняется путем экструзии, а не путем впрыскивания предварительно пластифицированной порции расплава.По словам Конрада, преимуществом этого метода является низкое давление, низкая температура плавления и очень низкие напряжения при формовании. Типичное давление наполнения составляет от 100 до 300 фунтов на квадратный дюйм, а конечное давление уплотнения составляет от 600 до 900 фунтов на квадратный дюйм. Конрад приводит пример формования АБС с типичными температурами процесса на 5–15 ° C (от 9 ° до 27 ° F) ниже, чем рекомендовано поставщиком материала: «И мы по-прежнему получаем идеальные детали».

Машины Omachron формовали LLDPE, HDPE, PP, жесткий ПВХ, ABS, нейлон, ацеталь, UHMW-PE, PEEK и PPS.Конрад говорит, что можно формовать АБС, ПВХ и ПНД почти с одинаковыми размерами с помощью одного и того же инструмента, независимо от усадки различных материалов. Это потому, что его машины непрерывно заполняют во время упаковки через нагретый входной патрубок, чтобы компенсировать усадку во время охлаждения в форме.

Это также частично объясняет успех Omachron в формовании 100% измельченного материала. Например, Конрад говорит, что его машины перешлифовывали сантехническую арматуру из ПВХ в новую арматуру, которая была на 15% прочнее оригинала из-за низкого напряжения при формовании.После пяти циклов переточки формованные фитинги все еще сохраняли на 10% более высокую прочность, чем оригинальные оригиналы, благодаря низкому термическому напряжению при литье методом интрузии — без введения каких-либо дополнительных стабилизирующих добавок.

Конрад отмечает, что помимо формования огромных деталей, его процесс также обеспечивает точное воспроизведение деталей поверхности вплоть до микромасштаба — например, капиллярные микроструктуры размером всего лишь десятитысячные доли дюйма (0,001 мил).

МАЛЫЙ СЛЕД

Еще одно преимущество процесса литья под давлением состоит в том, что он значительно уменьшает размер оборудования, необходимого для формования крупных деталей.Для секции пластификации доступны три экструдера — диаметром 1 дюйм, 18: 1 L / D и 1,25 дюйма, 24: 1 или 36: 1 L / D. Благодаря оптимизированной конструкции шнеков и электродвигателям им требуется всего от 2 до 5 л.с. для производства от 10-25 фунтов / час для наименьшего размера до 100-120 фунтов / час.

Зажим и форма обычно намного больше экструдера. Машина полностью электрическая, с запатентованной конструкцией зажима с шариковинтовой передачей. Зажим имеет усилие закрытия 144 тонны и усилие открывания 5 тонн. «Ни одна отдельная часть машины не весит больше 60–70 фунтов», — говорит Конрад.«И он полностью модульный, поэтому детали легко заменять».

Формы изготовлены из алюминия, что снижает вес, стоимость и время обработки. (Формы для четырехфутовых досок, упомянутых выше, были построены, и начальные детали изготовлены только через пять дней после получения заказа.) Некоторые формы имеют керамическую основу с нанесенным пламенным напылением никелевым покрытием для теплопередачи и защиты от коррозии. Формы могут быть установлены на тележке для установки — «Один человек может сделать это безопасно», — утверждает Конрад.

Станок с пресс-формой имеет размеры около 3х7 футов — или примерно такой же размер, как у большого офисного стола — и весит около двух.5 тонн без формы. По словам Конрада, он настолько компактен, что процесс формования может быть осуществлен на предприятии площадью от 1000 до 2000 футов 2 .

Низкое энергопотребление также характеризует эти машины, которые могут работать от однофазной сети 220 В / 80-89 А (или трехфазной, если необходимо).

Машины Omachron доступны для аренды, а не для продажи, поэтому нет никаких предварительных вложений (за исключением форм и, возможно, вспомогательного оборудования, такого как водяное охлаждение). Типичные ежемесячные расходы по аренде составляют от 5000 до 6000 долларов США.

С другой стороны, эти машины не предназначены для формовки с быстрым циклом. Для больших и толстых деталей циклы формования могут составлять от 10 минут до 1 часа.

Конрад говорит, что Omachron строит свои первые 10 коммерческих машин, которые сейчас загружены на полную производственную мощность. Но в следующем году планируется расширить производство от 50 до 100 машин.

Машины для литья пластмасс под давлением: типы и преимущества

Если вы читаете это, скорее всего, вы уже кое-что знаете о литье пластмасс под давлением.Существует множество причин, по которым процесс литья под давлением очень популярен в области производства пластмасс. Самая распространенная причина заключается в том, что это лучший способ производства огромных и идентичных количеств пластиковых деталей. Существует много различных типов формовочных машин, в зависимости от того, что вы создаете, и от того, как машина влияет на продукт. Машины классифицируются в основном по типу используемой системы привода: гидравлическая, электрическая и гибридная.

Гидравлическая литьевая машина

Исторически это был единственный вариант, доступный до тех пор, пока компания в Японии не представила первую электрическую машину в начале 1980-х годов.Вот некоторые из преимуществ полностью гидравлической литьевой машины:

- Более низкая цена : Базовая цена этих машин значительно ниже, чем их альтернативы.

- Более дешевые детали: Если какая-то часть машины требует замены из-за повреждения или срок службы деталей достиг предела, запасные части дешевле и их легче найти.

- Более прочные детали: Гидравлические части машины более устойчивы к износу — они рассчитаны на длительный срок службы.

- Power : Гидравлические формовочные машины обладают исключительной силой зажима.

Электрические термопластавтоматы

Электрические формовочные машины, как указано выше, были впервые доступны в 1980-х годах и быстро стали популярными. Вот некоторые из преимуществ полностью электрической машины для литья под давлением:

- Энергоэффективность : Электрические термопластавтоматы используют энергию только во время работы — это означает, что мощность двигателя равна только требуемой нагрузке.

- Меньшее время простоя : Нет утечки масла. Кроме того, отсутствие масла означает, что фильтры не нужно заменять, что означает меньшие расходы на расходные материалы.

- Более быстрый процесс : Эти машины имеют цифровое управление, что означает, что процесс полностью повторяемый и не требует контроля.

- Чистая работа : Поскольку в этой машине не используется масло, его можно безопасно использовать при производстве медицинских деталей. Как правило, эти детали следует создавать в чистом помещении.

Гибридные термопластавтоматы

Некоторым гибридные модели обещают лучшее из обоих миров, объединяя преимущества электродвигателя и гидравлики. Вот некоторые из преимуществ гибридной термопластавтомата:

- Разнообразие: возможные комбинации для гибридных термопластавтоматов открывают новые возможности гибкости дизайна.

- Лучшее из обоих: Гибридные формовочные машины сочетают в себе экономию энергии и точность электрических формовочных машин с производительностью гидравлического блока.

- Замененный двигатель: Гибриды заменили двигатели насосов постоянного тока с фиксированной скоростью на приводы переменного тока с регулируемой скоростью, поэтому насос работает только при необходимости и использует необходимое количество масла для повышения эффективности процесса.

- Меньшее время простоя: Они требуют меньше обслуживания и меньше простоев, чем полностью гидравлические или полностью электрические формовочные машины.

- Ценник: Прекрасно сочетается между полностью гидравлическими и полностью электрическими формовочными машинами, что делает их доступным вариантом.Специально для производителей медицинского оборудования.

При определении преимуществ каждой машины для литья под давлением к ней относятся основные характеристики, необходимые для конкретного процесса формования и создаваемого конечного продукта. Каждая работа уникальна, и компания Midstate Mold & Engineering специализируется на разработке, создании и совершенствовании вашей следующей детали. Обязательно свяжитесь с нами сегодня, чтобы мы могли приступить к созданию вашего следующего шедевра.

машин APSX. Машина для литья пластмасс под давлением

APSX-PIM может обрабатывать любой пластик, включая, помимо прочего, полипропилен (PP), полиэтилен (PE), термопластический полиолефин (TPO), нейлон, поликарбонат (PC), ацеталь (Delrin), ABS, PC / ABS с MFR (ASTM). D1238)> 10 г / 10 мин).В СЛУЧАЕ, ЧТО ВЫ НЕ УВЕРЕНЫ В ВЫБОРЕ ПЛАСТИКОВОЙ СМОЛЫ, СПРОСИТЕ НАМ.

С 2017 года мы усовершенствовали эту машину, которая делает литье пластмасс под давлением доступным и простым. Сегодня APSX-PIM является альтернативой традиционно дорогим, мощным и большим машинам для литья под давлением, используемым для НИОКР, прототипирования, проектирования изделий, образования, исследований и других сред производства пластмассовых деталей.

Эта машина для литья пластмасс под давлением создает качественные детали, которые легко воспроизводятся и производятся по доступной цене.Вы можете быстро создавать недорогие компоненты без сложной настройки или больших первоначальных затрат.

Все компоненты этой машины производятся в Цинциннати, штат Огайо, США.

ВАМ НУЖНО ФИНАНСИРОВАНИЕ?

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ APSX-PIM

— Компактная конструкция

— Прочная конструкция корпуса из нержавеющей стали, твердого анодированного алюминия и бронзовых деталей

— Полностью электрическая система без водяного охлаждения

— Полностью автоматическая с прецизионными датчиками

— Контроль скорости впрыска для скорости заполнения

— Электронная система контроля температуры

— Сенсорный экран пользователя для оперативного управления

— Обычно 60 секунд на цикл впрыска (зажим открывается и выталкивает детали каждые 60 секунд)

Маленький размер без компромиссов — настоящая машина для литья под давлением без типичных компромиссов настольных литьевых прессов.APSX-PIM можно переместить практически на любой рабочий стол, и для работы требуется только базовая настенная розетка на 120 В переменного тока, но он может изготавливать детали гораздо больше, чем черновой прототип пластмассовой детали. Стандартный размер формы составляет 6 дюймов на 4,8 дюйма, как указано для доступной здесь заготовки формы.

Доступная точность и повторяемость — меньше не значит меньше возможностей. APSX-PIM использует новейшие технологии для обеспечения точности и повторяемости.

Низкая стоимость владения — большинство небольших инъекционных машин больше стиль, чем сущность, их конструкция дорогая и сложная в обслуживании без опытного специалиста.APSX-PIM — это простая в обслуживании и доступная по цене настольная машина для литья под давлением как в научно-исследовательских лабораториях, так и в небольших производственных цехах.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ (PDF)

Что в ящике?

APSX-PIM

Демонстрационная форма

Демонстрационные тестовые детали, изготовленные APSX-PIM, проданы

полипропиленовых пластиковых гранул, чтобы вы могли приступить к изготовлению деталей

Планшетный ПК с установленным программным обеспечением APSX-PIM

Встреча Showrom доступна по предварительной записи для компаний и частных лиц кому интересно.Пожалуйста, ГРАФИК звоните или выставочный зал демонстрационный день.

.:. Мечтать. Дизайн. Сделайте СЕЙЧАС. .:.

3D-печать, ручное формование или передача сторонним организациям могут быть вариантом для некоторых людей.

Может ли простая автоматическая машина для литья под давлением повысить вашу общую производительность?

Строительство, работа, применение, преимущества и недостатки

Литье под давлением — важный промышленный метод.Это немного похоже на литье под давлением, но разница заключается в используемом сырье. При литье под давлением мы используем металлы, для плавления которых требуется чрезвычайно высокая температура, но литье под давлением в основном выполняется на стеклах, эластомерах и, чаще всего, на термопластических и термореактивных полимерах, но этот метод широко используется для изготовления термопластичных материалов. Этот процесс осуществляется путем нагревания сырья и его впрыскивания в полость формы путем приложения давления при определенной температуре без каких-либо изменений в их химическом составе.

Основные части термопластавтомата:

Основными частями машины для литья под давлением являются бункер для материала, цилиндр, поршень впрыскивающего / вращающегося винтового типа, нагревательное устройство (нагреватель), подвижный шаблон, эжекторы и пресс-форма внутри полости пресс-формы.

Обычно термопластавтоматы работают горизонтально. Термопластавтомат состоит из бочки (цилиндрической трубы). Бункер расположен на одном конце ствола. Внутри ствола расположен гидроцилиндр или вращающийся винт, приводимый в движение электродвигателем, обеспечивающим усилие.Нагревательный элемент (нагреватель) прикреплен к цилиндру, который используется для расплавления формовочного материала, который спускается из бункера.

С другой стороны ствола прикреплена полость формы. Пресс-форма расположена внутри полости пресс-формы, а подвижный шаблон используется во всем производстве. Формы обычно изготавливаются из меди, алюминия и инструментальной стали. Жизненный цикл форм для разных материалов различен. Его можно выбрать в соответствии с требованиями.

Рабочие:

Процесс литья под давлением аналогичен экструзии, и, как следует из названия, он работает как литье под давлением.Формовочный материал / сырье высыпают в бункер с помощью подающего устройства. После этого формовочный материал под действием силы тяжести опускается в цилиндр (бочку), как показано на схеме. Окружной нагреватель, расположенный на цилиндре, используется для плавления материала. Когда порошкообразный формовочный материал попадает в цилиндр из бункера, он начинает плавиться, и гидроцилиндр или вращающийся винт проталкивают материал вперед в форму, прикладывая некоторое давление. Расплавленный пластик впрыскивается в закрытую форму, прикрепленную с другой стороны ствола; в этом используется разъемная форма.Формовочный материал непрерывно продвигается вращающимся шнеком. Давление создается гидравлической системой. Давление нагнетания обычно составляет 100-150 МПа. После инъекции; давление прикладывается в течение некоторого времени или фиксируется в том же положении с некоторой силой.

После завершения всего процесса изготовленные детали достаточно охлаждаются. Затем пресс-форма открывается и используются некоторые выталкиватели для правильного извлечения детали без повреждений. После снятия детали форма снова закрывается. Этот процесс очень быстрый и повторяется автоматически.Здесь легко изготавливать детали сложной формы. Производственная мощность литья под давлением составляет 12-16 тыс. Деталей за цикл.

Параметры процесса:

- Параметры процесса варьируются в зависимости от условий и требований.

- Вес деталей, изготовленных с помощью этого процесса, обычно составляет от 100 до 500 г.

- Время цикла для изготовления одной детали обычно составляет от 5 до 60 секунд в зависимости от изготовления детали.

- Температура нагрева формовочного материала составляет 150-350 градусов по Цельсию.3.

- Давление закачки 100-150 МПа.

- Сила запирания от 0,1 до 8,0 МН.

Преимущества:

- Основным преимуществом этого процесса является то, что компоненты сложной формы с небольшой толщиной стенок (5-15 мм) могут быть легко отформованы и извлечены из матрицы без повреждений.

- Детали, изготовленные методом литья под давлением, имеют хорошие допуски по размерам.

- Основным преимуществом этого метода является то, что при этом образуется намного меньше отходов по сравнению с некоторыми другими процессами.

- Детали, изготовленные методом литья под давлением, конкурируют с деталями, изготовленными методом литья по выплавляемым моделям и деталями сложной механической обработки.

- Этот процесс имеет высокую производительность по сравнению с другими технологиями.

Недостаток:

- Первоначальная стоимость / стоимость настройки этого процесса очень высока из-за проектирования, тестирования и оснащения всего оборудования.

- Формование по выплавляемым моделям обычно ограничивается некоторыми специальными материалами, такими как термопласты или некоторые полимеры.

- Высокая стоимость инструментов, т. Е. Используемая пресс-форма изготавливается с помощью нескольких процессов, и общие затраты на изготовление одной пресс-формы очень высоки. Для разных деталей требуются разные формы.

Приложений:

- Литье под давлением используется для изготовления деталей сложной формы различных размеров с меньшей толщиной стенок.

- Типичные детали, такие как чашки, контейнеры, игрушки, сантехническая арматура, электрические компоненты, приемники телефонов, крышки для бутылок, автомобильные детали и компоненты.

Первоисточник

Полное руководство по машине для литья под давлением драгоценных пластмасс [2021]

Машина для литья под давлением драгоценных пластмасс — это машина с открытым исходным кодом, предназначенная для преобразования пластиковых отходов в красивые переработанные пластиковые изделия. Кто угодно может построить его и заняться переработкой пластика. Тысячи людей по всему миру уже используют инъекционную машину. Давайте погрузимся в это.

В этой статье вы узнаете основы инъекционной машины и то, как сообщество копирует и улучшает ее со всего мира.

- Введение

- Основы впрыска

- Верхние рабочие пространства впрыска

- Обновления

- Как начать работу

- Полезные ссылки

Машина для литья пластмасс была первоначально спроектирована и разработана в Академии дизайна Дэйвом Хаккенсом еще в 2013 году. Затем, во время версии 2, она была доработана Кисом и в 2016 году выпустила открытый исходный код для всего мира.С тех пор он мягко сидит в Download Kit, помогая тысячам людей в их проектах по утилизации.

Его простота, очень низкая стоимость строительства, легкая транспортировка и отличные продукты делают его одним из самых популярных машин для производства драгоценных пластмасс. Мы оцениваем количество инъекционных машин в настоящее время в тысячах. Долгой жизни инъекционной машине!

Литьевая машина для драгоценных пластиков

Давайте посмотрим на основы машины для литья под давлением:Перво-наперво, как работает машина для литья под давлением?

Честно говоря, основные функции машины для литья под давлением драгоценных пластиков очень просты.Нагрейте пластик, расплавьте его, запрессуйте в форму, остудите — готово. Давайте рассмотрим его более подробно:

1. Установите в машине правильную температуру. Это зависит от того, какой пластик вы собираетесь перерабатывать. На протяжении многих лет мы обнаружили, что машина для литья под давлением лучше всего работает с полипропиленом и полиэтиленом высокой плотности.

2. Загрузите бочку через бункер из переработанного пластика по выбору. После загрузки бочки подождите 5-10 минут, пока пластик полностью не расплавится.

3. Используя рычаг с ручным приводом, введите расплавленный пластик в форму.

4. Снимите форму и охладите ее в течение нескольких минут. Вы можете использовать воду, чтобы ускорить процесс.

5. Откройте форму, и вы получите переработанный продукт. Возможно, вам все еще понадобится выполнить простую отделку.

Пластмасса для заполнения формы

Что можно делать с помощью инъекционной машины?Литьевая машина часто используется для небольших производств очень точных объектов. Предметы, как правило, довольно маленькие, так как в ствол помещается ровно столько пластика.Некоторые люди взломали инъекционную машину, чтобы иметь больший или более длинный ствол, чтобы они могли делать большие объекты, но по умолчанию вы хотите думать о мелочах.

Как правило, с помощью инъекционной машины вы можете изготавливать самые разнообразные продукты, такие как гребни, вазы, ручки, линейки, карабины, плитки, чехлы для телефонов, украшения, дверные ручки и многое, многое другое.

Карабины из драгоценных пластмассДрагоценные пластиковые гребни и вешалкиДрагоценные пластиковые ложки и разделителиДрагоценная пластиковая вазаДрагоценный пластиковый подсвечникВ Академии драгоценных пластиков мы даем некоторые рекомендации по дизайну круглых изделий и передовым методам.Кроме того, люди из сообщества Precious Plastic создают инструкции, чтобы научить других своим методам и формам.

В целом, когда речь заходит о дизайне продукта, мы лишь поверхностно касаемся того, что можно сделать. Мир возможностей ждет своего исследования. Чувствуете вдохновение? Мы с нетерпением ждем того, что вы создадите!

Хорошо, а как насчет форм?Для изготовления любых продуктов с помощью машины для литья под давлением вам потребуется форма.Форма сохраняет форму конечного продукта. Хорошая форма означает хороший продукт. Формы обычно изготавливаются из алюминия. И вложить деньги в правильную форму стоит того.

Гребневая формаЧтобы помочь людям узнать о формах и начать производить продукцию с помощью машины для литья под давлением, мы сделали целую главу в Академии драгоценных пластмасс, посвященную формам, в качестве альтернативы, если вы предпочитаете просто купить одну, вы можете использовать базу драгоценных пластмасс. .

Если вы ищете пресс-формы высшего качества, обязательно загляните в Easy Molds и El Tornillo (он даже дал инструкции по созданию вашей собственной пресс-формы).

Проведение образовательных семинаров по переработке отходов Очень распространенный результат многих рабочих мест Injection по всему миру — проведение образовательных семинаров для обучения людей вопросам вторичной переработки и проблемы загрязнения пластиком.

После того, как вы освоите свою установку, усовершенствуете процесс и позаботитесь о необходимых дополнительных мерах безопасности, эти мастерские будет довольно легко организовать и они могут принести очень хорошую прибыль, чтобы помочь вам вести свой бизнес по переработке.

Хорошим примером использования рабочих мест в своих образовательных мастерских являются Precious Plastic Shanghai, kunststoffschmiede и Tallers Esferica.

Драгоценный пластик Шанхай на мероприятии

Драгоценный пластик — это глобальный проект, поэтому нам, как правило, трудно сказать, сколько будет стоить его строительство там, где вы живете. Мы можем сказать вам, сколько это стоит в Нидерландах, где мы базируемся.Это должно служить приблизительной оценкой, и вам следует провести исследование на месте.

СтоимостьВ Нидерландах стоимость материалов для изготовления инъекционной машины составляет около 350 евро, дешево, эй ?! Имейте в виду, что это материальные затраты, к этому вам следует добавить трудозатраты, если вы не строите его самостоятельно.

Обязательно посетите Базар драгоценных пластмасс, чтобы найти детали и целые машины для литья под давлением.

Пора делать €€ с литьевой машиной Литьевая машина — одна из наиболее жизнеспособных бизнес-моделей для проектов из драгоценных пластмасс.Особенно учитывая очень низкий финансовый уровень входа и высокую прибыль на семинарах и мероприятиях. Небольшие и нестандартные производства также являются важным источником дохода для рабочих мест Injection.

Рабочие места Top Injection по всему миру (обновлено в апреле 2021 года)Precious Plastic проектирует и разрабатывает машины. Когда они будут готовы, мы бесплатно размещаем их в сети, чтобы люди могли воспроизвести их и начать переработку этих гор пластикового мусора, ожидающего переработки.Вот как мы решаем проблему загрязнения пластиком. Хорошо, давайте рассмотрим самые интересные и многообещающие рабочие места для инъекций по всему миру.

Bope | 🇹🇭

Bope из Чиангмая, Таиланд — это по преимуществу рабочее место из драгоценных пластиков, одно из самых плодовитых мест с самого начала 2016 года. Когда дело доходит до изготовления плитки, Bope — абсолютный мастер в сообществе Precious Plastic. Никто не может превзойти их по качеству, отделке и производственным возможностям.Команда выросла до 5 человек, ежедневно перерабатывающих пластик. Очень горжусь Ther, Permika и командой. Посмотрите их инструкции, показывающие, как они делают модульную вазу, или это видео, демонстрирующее пространство и методы.

| Instagram |

Маттиа с основателями Bope

Драгоценный пластик Мельбурн | 🇦🇺

Пирс и Кайла Моссуто начали свою деятельность несколько лет назад, но уже получили признание в Австралии и за ее пределами благодаря первоклассному дизайну продукции и мелкосерийному производству.Среди других хороших товаров они сделали множество расчесок, поводков, масок для лица, мыльниц и многого другого.

| Веб-сайт | Instagram |

Мыльница из драгоценного пластика, Мельбурн Johannplasto | 🇩🇪

Thomas из Johannplasto — одно из последних открытий сообщества Precious Plastic. Он делает очень хорошие изделия, такие как лампы и отвертки, а если этого недостаточно, он также создает самые милые анимации.

Профиль | Веб-сайт | Instagram | Bazar

Отвертка от Johannplasto

kunststoffschmiede | 🇩🇪

Ребята из kunststoffschmiede были одними из самых активных рабочих мест с начала 2017 года.Наиболее известные благодаря зажиму Pirana и другим очень чистым продуктам на протяжении многих лет, они также организовали семинары и образовательные мероприятия. Кроме того, они сделали это очень полезным руководством по созданию велосипедного измельчителя.

Профиль | Веб-сайт | Instagram |

Зажим Pirana от kunststoffschmiedePlastplan | 🇮🇸

Бьорн участвовал в разработке Precious Plastic версии 3, затем вернулся в Исландию и начал Plastplan. Помимо самой необычной стрижки, Бьорн и его команда никогда не перестают удивлять нас невероятно гладкими, но функциональными продуктами.

Профиль | Веб-сайт | Instagram |

Bjorn для работы с пластикомTallers Esferica | 🇪🇸

Марк и Аниол были одними из первых, кто скопировал машины из драгоценных пластмасс еще в 2016 году. С тех пор они были заняты совершенствованием техники для создания солнцезащитных очков из переработанных материалов. Перенесемся на 5 лет вперед, и они создали Fos Barcelona, пытаясь изменить индустрию очков.

Профиль | Веб-сайт | Instagram | Базар |

Солнцезащитные очки Tallers EsfericaPrag Lab | 🇰🇷

Cohni из Prag Lab также среди первых последователей.С самого начала Prag Lab всегда создавала супер-профессиональные машины, продукты и мастерские. К настоящему времени они возглавляют очень активное сообщество по переработке пластика в Корее.

Профиль | Веб-сайт | Instagram |

Карабин Prag Lab

Утопласт | 🇳🇴

Мы уже говорили о Vincent и Utoplast, поскольку с момента своего основания они были очень активны, создавая новые продукты и продукцию. Плюс очень веселые ролики. Посмотрите их на серьезное вдохновение.

Профиль | Instagram |

Кухонная стенка от Utoplast

Atelier Rehab | 🇫🇷

Французский дуэт из Atelier Rehab не только создал очень красивую мебель, но и создал супер-легальную плитку и интерьер, используя свою машину для литья под давлением. Их рождественские украшения — тоже чудо.

Профиль | Веб-сайт | Instagram | Bazar

Плитка от Atelier RehabJohe Bruneau | 🇫🇷

Когда ремесло встречается с вторичной переработкой, Йохе был частью команды, разрабатывающей версии 3 и 4.Его творения более искусны и артистичны, чем обычно, раздвигая границы того, что можно сделать с помощью форм.

Профиль | Веб-сайт | Instagram | Лампа Bazar

от Johe Bruneau