Фрезеровка ГБЦ на специальных станках

Фрезеровка ГБЦ — это, наверное, самая распространенная операция, которую выполняют во время капитального ремонта двигателя автомобиля. Ведь в процессе работы двигатель и все его элементы постоянно подвергаются нагрузкам, в частности, нагреву и охлаждению. Все это в результате влечет за собой, так называемое, «старение» металла. Более того, довольно часто владельцы автомобилей допускают перегрев мотора, что может даже повлечь за собой деформацию ГБЦ и всех базовых элементов. Искривление поверхности ГБЦ влечет за собой нарушение уплотнений между деталями, поверхностью блока, выпускных и впускных коллекторов, поясков гильз. Также это может привести к заклиниванию подшипников распределительного вала, если он установлен на головке блока цилиндров. И устранить такую неисправность можно только с помощью фрезеровки.

Фрезеровку головки цилиндров также выполняют, если хотят форсировать бензиновый двигатель. Также ее нужно делать, если планируется использовать бензин другой марки, что обычно связано с увеличением или уменьшением камеры сгорания.

Выполнять фрезеровку ГБЦ нужно только после того, как будет точно установлен размер ее искривления, а также основываясь на отказах работы мотора. Для того чтобы выявить степень искривления, нужно использовать специальную лекальную линейку вместе со специальными щупами. При этом, длина линейки должна быть больше, чем поверхность головки по диагонали, быть абсолютно ровной — допустимое отклонение не должно превышать 0,01 миллиметр по всей длине. Во время проверки линейка прикладывается к головке в нескольких точках, обычно по диагонали, и если имеются зазоры, то с помощью щупов они измеряются. Если максимальный размер зазора не превышает 0,05 миллиметра, то в этом случае в выполнении фрезеровки нет необходимости. Если значение больше, то требуется ремонт ГБЦ.

Фрезеровка ГБЦ осуществляется так, чтобы толщина убираемого металла с ее поверхности была как можно меньше. На сколько можно уменьшить высоту ГБЦ в бензиновом двигателе, должно регламентироваться заводом-изготовителем автомобиля.

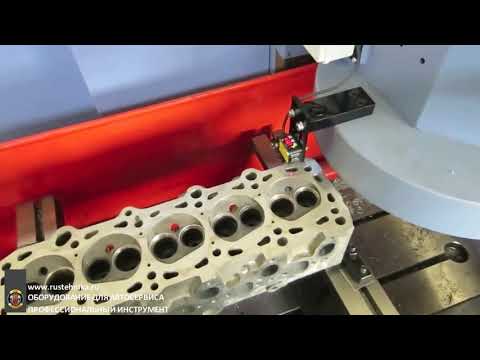

Фрезеровка ГБЦ осуществляется способом фрезерной обработки на специальных станках. Начинается она с установки головки на специальные опорные пеньки, чтобы выставить ее строго параллельно поверхности стола. Такое положение ГБЦ на станке позволяет обеспечить минимальный размер снимаемого слоя в процессе фрезеровки.

Смотрите также:

- Ремонт постели распредвала нужно делать своевременно

- Ремонт двигателя Opel (Опель)

- Балансировка коленвала после капитального ремонта

- Увеличение каналов головки блока цилиндров

- Тюнинг двигателя

- Шлифовка коленвалов

Все статьи >>

Фрезеровка головки блока цилиндров — Техцентр «Автогидравлика»

От состояния сопрягаемой поверхности ГБЦ зависят параметры, а в некоторых случаях и работоспособность двигателя. Технический центр «Автогидравлика» предлагает услуги по фрезеровке головки блока цилиндров силовых агрегатов отечественного и иностранного производства. Компания располагает необходимым станочным парком, работы выполняются высококвалифицированными мастерами с большим стажем.

Технический центр «Автогидравлика» предлагает услуги по фрезеровке головки блока цилиндров силовых агрегатов отечественного и иностранного производства. Компания располагает необходимым станочным парком, работы выполняются высококвалифицированными мастерами с большим стажем.

ГБЦ представляет собой крупный конструкционный узел, закрывающий сверху блок цилиндров и формирующий верхнюю плоскость камеры сгорания. Работает в условиях высоких механических нагрузок и подвергается большим термическим воздействиям. В зависимости от марки и модели двигателя может изготавливаться из алюминия или серого чугуна методом отливки, с последующей точной механической обработкой поверхностей.

Необходимость фрезеровки ГБЦ

При работе силового агрегата головка блока цилиндров нагревается, после выключения — остывает, что приводит к возникновению остаточных напряжений. Фрезеровка проводится для привалочной (сопрягаемой) поверхности ГБЦ в двух случаях:

- При проведении тюнинга мотора.

Уменьшение высоты узла приводит к повышению степени сжатия и увеличению мощности и крутящего момента.

Уменьшение высоты узла приводит к повышению степени сжатия и увеличению мощности и крутящего момента. - В ходе капитального ремонта головки блока. Несоблюдение последовательности операций при демонтаже или установке узла обычно приводит к деформации узла.

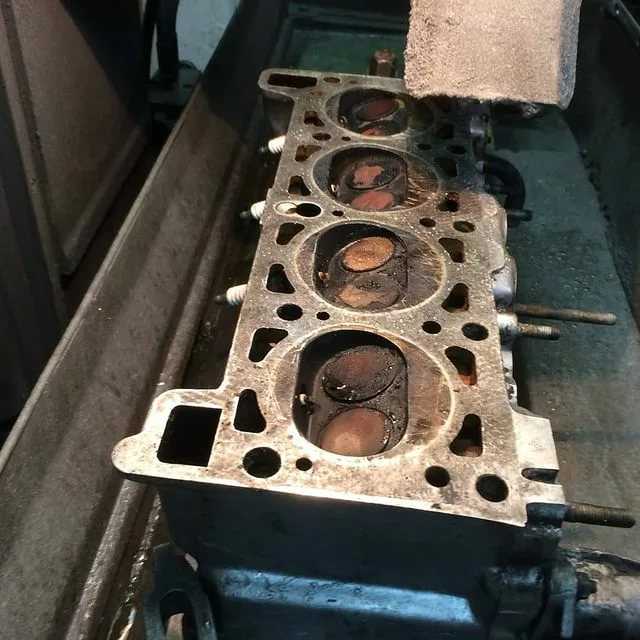

В ходе эксплуатации автомобиля необходимо тщательно следить за уровнем охлаждающей жидкости в системе. При перегреве происходит коробление головки, что становится причиной нарушения герметичности стыка между нею и блоком цилиндров. В результате наблюдается наружная и внутренняя утечка антифриза с попаданием в картер, а также прорывы продуктов сгорания. Следы нагара хорошо видны на наружных поверхностях.

Порядок работ по фрезеровки головки блока цилиндров

Механическая обработка ГБЦ проводится в условиях специализированной мастерской с использованием высокоточного оборудования. Фрезерование в процессе ремонта головки блока цилиндров выполняется в такой последовательности:

- С привалочной поверхности удаляются остатки старой уплотнительной прокладки.

- Производится подготовка ГБЦ к обработке на станке.

- Выполняется операция фрезерования конструкционного узла.

- Проводится проверка плоскостности головки блока.

При правильном выполнении работ обеспечиваются отклонения прилегающей поверхности ГБЦ от идеальной плоскости, не превышающие допустимых значений. Это необходимо для достижения полной герметичности камеры сгорания двигателя и исключения возможности утечки эксплуатационных жидкостей.

Очистка поверхности от старок прокладки

В процессе демонтажа головки блока часть уплотнительного элемента прикипает к ней и перед фрезеровкой ее необходимо удалить без остатка. Для этих целей используются мелкозернистый точильный камень или обычный нож. При проведении работ следует быть аккуратным и соблюдать осторожность, нельзя доводить до глубоких царапин на поверхности.

В случае использования точильного камня траектория его движения должна быть в виде восьмерки. Перемещать инструмент необходимо максимально плавно без резких движений и сильного нажима. По завершении процесса на сопрягаемой плоскости не должно оставаться ни малейших фрагментов уплотнительного элемента.

По завершении процесса на сопрягаемой плоскости не должно оставаться ни малейших фрагментов уплотнительного элемента.

Подготовка ГБЦ к механической обработке

Перед фрезерованием проверяется плоскостность головки блока с помощью длиной стальной линейки и набора щупов. Измерительный инструмент устанавливается вертикально сначала по одной, а затем по другой диагонали. Смотрим на просвет и подбираем щуп, который вставляется между линейкой и привалочной поверхностью. Этот метод позволяет грубо оценить уровень деформации, которая чаще всего наблюдается в зоне камеры сгорания или в местах прогорания прокладки.

Дополнительно ГБЦ проверяется на предмет наличия микротрещин. Делается это с помощью специальной жидкости с высокой проникающей способностью, содержащей красящий пигмент. Состав наносится на сопрягаемую поверхность и оставляется на 5-10 минут. Смесь просачивается в микротрещины и после протирания детали ветошью дефекты становятся хорошо заметными.

Используемые инструменты

Для фрезеровки деформированной головки блока цилиндров применяются торцевые фрезы, на которых закреплены пятигранные пластины. Режущий инструмент изготавливается по ГОСТ 26595-85 и предназначается для черновой или получистовой обработки деталей, изготовленных из чугуна и сталей различных марок.

Режущий инструмент изготавливается по ГОСТ 26595-85 и предназначается для черновой или получистовой обработки деталей, изготовленных из чугуна и сталей различных марок.

Допускается применение торцевых трехпластинчатых фрез без стружколома, сделанных из сплавов Т15К6 или Т5К10. После черновой обработки осуществляется доводка поверхностей с помощью мелкозернистой наждачной бумаги (800-1200). После фрезерования достигается допустимый параметр шероховатости Ra 3.2.

Особенности проведения работ по фрезерованию головки блока цилиндров

Механическая обработка сопрягаемой поверхности производится на шлифовально-фрезерных станках. При проведении работ на головке блока цилиндров необходимо учитывать следующие особенности данной операции:

- Глубина шлифовки не должна превышать показателей, установленных заводом изготовителем двигателя.

- По завершении работ в обязательном порядке проводится проверка плоскостности конструкционного узла.

- В случае превышения максимальной глубины механической обработки потребуется замена ГБЦ.

В нашем техцентре «Автогидравлика» производится фрезеровка головки блока цилиндров по ценам существенно ниже среднерыночных. Предварительная запись проводится по телефону или через интернет. Наши специалисты бесплатно проконсультируют вас по техническим и организационным вопросам.

Механическая обработка 101: Блоки двигателя

Двигатель в сборе можно разбить на блок, вращающийся узел и головку блока цилиндров. Хотя все три важны, в блоке находятся два других, и он имеет первостепенное значение для успешного восстановления двигателя. Таким образом, в этой первой части серии Successful Farming, состоящей из трех частей, посвященной аренде услуг машинного цеха, будут рассмотрены надлежащие процедуры обслуживания блоков. В связи с этим шаги, которые любая механическая мастерская должна выполнить с блоком для любого двигателя, подлежащего восстановлению, должны включать:

- Нагоните (зачистите) резьбу во всех резьбовых отверстиях.

- Удалите все заусенцы и литейный шлак с внутренней части блока.

- Нажмите на главные галереи в передней части блока, чтобы можно было установить заглушки для труб.

- Выровняйте хонингование или выровняйте отверстия коренных крышек и седла.

- Обработайте настил для получения прямолинейности и надлежащей чистоты поверхности.

- Отточить отверстия подъемника.

- Диаметр цилиндров.

- Отшлифуйте стенки цилиндра, чтобы создать надлежащую поверхность для используемого комплекта колец.

- Очистите в машине для струйной мойки.

- Внешняя краска для защиты от ржавчины.

Очистка всех отверстий под крепеж

Все резьбовые отверстия в блоке должны быть обработаны или очищены с помощью подходящего метчика для удаления заусенцев и грязи, которые могут исказить показания динамометрического ключа и, таким образом, повлиять на окончательное качество восстановления.

Область вокруг отверстий под болты следует проверить на «натяжение резьбы». При наличии натяжения резьбы его можно исправить напильником, снятием фаски или зенкерованием. Этот шаг часто упускают из виду в механических мастерских, и он может означать разницу между прокладкой, работающей на протяжении всего срока службы двигателя, или преждевременным выходом из строя.

Удаление заусенцев

Заусенцы и литейный шлак на внутренней стороне блока следует удалить с помощью высокоскоростной шлифовальной машины. Это помогает удалить кусочки песка или литья, которые могут оторваться, когда двигатель снова работает, что может привести к повреждению. Хотя шлак должен был находиться там со дня изготовления блока, годы термоциклирования и обработки во время восстановления часто приводят к тому, что он отрывается от швартовки.

Пробки масляных каналов

В некоторых двигателях в масляных каналах используются заглушки из мягкого металла. Часто производители высококачественных двигателей предпочитают заменять их резьбовыми трубными заглушками. Это гарантирует отсутствие утечек, так как мягкая заглушка может неплотно прилегать к двигателю, прошедшему многолетнюю эксплуатацию и термические циклы. В случае утечки из галереи давление масла в двигателе будет низким, что может привести к поломке или как минимум к капитальному ремонту.

Часто производители высококачественных двигателей предпочитают заменять их резьбовыми трубными заглушками. Это гарантирует отсутствие утечек, так как мягкая заглушка может неплотно прилегать к двигателю, прошедшему многолетнюю эксплуатацию и термические циклы. В случае утечки из галереи давление масла в двигателе будет низким, что может привести к поломке или как минимум к капитальному ремонту.

Выравнивание основных крышек

Если отверстия коренных подшипников (где находится коленчатый вал) не выровнены, это можно исправить, расточив седла до соосности. Деформация основных крышек и седла происходит медленно в течение многих лет использования и циклов нагрева и охлаждения. Это приводит к тому, что блок деформируется и деформируется. Результатом является перекос туннеля коренного подшипника.

Со временем происходит коробление блока цилиндров. Оригинальные коренные подшипники и коленчатый вал компенсируют это неравномерным износом. Если в блок установить переточенный коленчатый вал и новые подшипники без исправления этого, то произойдет быстрый износ, и вскоре после этого двигатель выйдет из строя.

Еще одной проблемой является растяжение крышек коренных подшипников из-за высоких показателей нагрузки на двигатель и пробуксовки. Это тоже происходит с течением времени, и оригинальные детали, сформированные из-за смещения, и новые компоненты вызовут заедание. Если основная крышка(и) когда-либо заменяется, блок должен быть выровнен по отверстию.

Выравнивающее хонингование основано на той же теории, что и выравнивающее растачивание, но удаляет меньше материала, если коробление не слишком велико. В то время как при выравнивающем отверстии используется режущая насадка, при выравнивающем хонинговании для удаления материала используются камни на оправке.

Каждый ремонт двигателя может не требовать выравнивания отверстий, но хонингование является важным этапом надлежащего восстановления.

На сопрягаемой поверхности могут образоваться неровности, которые могут вызвать сжатие и утечку охлаждающей жидкости. Плоскостность блока можно проверить с помощью поверочной линейки и щупа. Хорошим правилом для большинства двигателей является максимальная деформация не более 0,004 дюйма.

Хорошим правилом для большинства двигателей является максимальная деформация не более 0,004 дюйма.

Настил для герметичной прокладки головки блока цилиндров

Настил также создает надлежащую поверхность для прилегания прокладки головки блока цилиндров. Он читается в RMS (среднеквадратичный). Каждый поставщик определяет качество обработки поверхности прокладки головки блока цилиндров для правильной работы. Палуба не должна быть идеально гладкой, даже если она должна быть прямой. Промышленным стандартом для обработки поверхности является микродюйм. Один микродюйм равен одной миллионной части дюйма.

Ни одна поверхность не может быть идеально гладкой, если измерять ее в микродюймах. Обработанная поверхность имеет тысячи мельчайших канавок различной глубины. Инструмент, называемый профилометром, используется для измерения этих канавок и присваивает значение, считываемое как среднеквадратичное значение.

Чем выше RMS, тем грубее (грубее) поверхность. Например, гладкая глазурованная поверхность стенки цилиндра может иметь RMS от 5 до 7. Большинство производителей поршневых колец рекомендуют RMS от 25 до 30 для чугунных колец и от 20 до 25 RMS для хромированных колец. Кольца молибдена нуждаются в очень гладкой поверхности от 10 до 15 RMS. В то время как надлежащая поверхность деки для герметизации прокладки головки может потребовать поверхности со среднеквадратичным значением 30 или выше.

Например, гладкая глазурованная поверхность стенки цилиндра может иметь RMS от 5 до 7. Большинство производителей поршневых колец рекомендуют RMS от 25 до 30 для чугунных колец и от 20 до 25 RMS для хромированных колец. Кольца молибдена нуждаются в очень гладкой поверхности от 10 до 15 RMS. В то время как надлежащая поверхность деки для герметизации прокладки головки может потребовать поверхности со среднеквадратичным значением 30 или выше.

Каждый производитель указывает среднеквадратичное значение поверхности деки для прокладки головки блока цилиндров, чтобы обеспечить надлежащее уплотнение и обеспечить расчетный срок службы. К сожалению, большинство производителей двигателей не знают об этом и не имеют профилометра для проверки.

Есть еще одна причина, по которой можно украсить блок. Многие цилиндрические расточные инструменты, известные как расточные оправки, требуют, чтобы дека была прямой, поскольку они установлены на ней. Если дека снята, то расточка сделает цилиндры кривыми. Лучшее расточное оборудование, известное как расточный центр, а не расточная оправка, ссылки на шейки коренных подшипников (коленчатого вала), чтобы сохранить соответствие.

Лучшее расточное оборудование, известное как расточный центр, а не расточная оправка, ссылки на шейки коренных подшипников (коленчатого вала), чтобы сохранить соответствие.

Почти каждый ремонтируемый двигатель требует растачивания цилиндров. Эта процедура удаляет металл со стенки цилиндра, делая ее больше, поэтому любую конусность или некруглость можно исправить и использовать новые поршни увеличенного размера. Если двигатель оснащен съемными гильзами цилиндров, вместо растачивания и хонингования обычно заменяется сама гильза.

Хонингование выполняется камнями и используется для создания окончательного размера и установки надлежащей штриховки на поверхности стенки для уплотнения и увеличения срока службы поршневых колец. Штриховка читается в RMS. Само по себе хонингование не может удалить достаточно материала, чтобы исправить коробление или потерю концентричности канала ствола. За редким исключением цилиндр можно только хонинговать, а не растачивать и хонинговать. Некачественный ремонт только заточит цилиндр.

Ридид камень обязателен

Магазин высокого качества будет использовать жесткий хонинговальный брусок на специальном автоматическом хонинговальном станке. За этим может последовать хонингование щеткой для придания определенной поверхности поверхности в соответствии со спецификациями производителей поршневых колец. Они не должны использовать большую ручную дрель. Так что прогуляйтесь по магазину и попросите их объяснить и показать вам каждую единицу блочного оборудования, прежде чем вы решите потратить там свои деньги.

Те, кто знаком с гоночными двигателями, знают, что цилиндр обычно растачивают и хонингуют с установленной пластиной напряжения или крутящего момента. Это имитирует внутреннюю деформацию отверстия, когда головка блока цилиндров прикреплена и болты затянуты. Тормозные пластины по большей части зависят от конкретного применения и недоступны для двигателей, которые можно найти на ферме.

Отверстие, которое удерживает толкатель клапана или толкатель, является элементом, который чаще всего упускают из виду при обслуживании блока. Стену необходимо очистить и измерить относительно новых используемых литров. Любая ржавчина, глазурь, заусенцы или выступы могут привести к задирам и возможному выходу из строя. Если отверстие подъемника чрезмерно изношено, его можно отточить до следующего размера диаметра подъемника или установить втулку, если износ чрезмерный.

Стену необходимо очистить и измерить относительно новых используемых литров. Любая ржавчина, глазурь, заусенцы или выступы могут привести к задирам и возможному выходу из строя. Если отверстие подъемника чрезмерно изношено, его можно отточить до следующего размера диаметра подъемника или установить втулку, если износ чрезмерный.

Стирка имеет решающее значение

Магазин высокого качества, скорее всего, будет мыть блок несколько раз, прежде чем он будет собран. По крайней мере, его будут мыть при разборке, а затем перед сборкой. Наиболее эффективным методом очистки является использование специальной машины (иногда называемой машиной для струйной мойки), которая работает при нагревании и давлении. Можно хорошо помыть специальным мылом и водой вместе со специальными щетками. Но этот метод оставляет слишком много места для ошибки.

Блок цилиндров | Secotools.com

Блоки цилиндров содержат различные основные детали двигателя, такие как гильзы и каналы охлаждающей жидкости. Конструкции блоков часто концептуально различны и включают в себя различные материалы, требующие операций обработки биметалла, а также сложных производственных процессов и сложной высокоточной оснастки.

Конструкции блоков часто концептуально различны и включают в себя различные материалы, требующие операций обработки биметалла, а также сложных производственных процессов и сложной высокоточной оснастки.

- Устранение вибрации при продуктивном фрезеровании обеих упорных поверхностей.

- Сохранение производительности и надежности при фрезеровании уступов нестандартной формы, литой корки и загрязненных поверхностей.

- Поддержание производительности и надежности при торцовом фрезеровании нестандартных заготовок, литой корки и загрязненных поверхностей.

- Обеспечение надежного и эффективного процесса черновой обработки линии отверстия кривошипа.

- Высокая подача стола и низкие силы резания при черновой обработке отверстия цилиндра.

- Соблюдение строгих требований к допускам и чистоте поверхности при развертывании.

- Создание продуктивного процесса фрезерования небольших площадей с неравномерным припуском, литой коркой и нечистыми поверхностями.

- Эффективная отделка основных поверхностей с высокими требованиями к чистоте поверхности, плоскостности и волнистости.

- Сверление большого количества отверстий с малым временем цикла, высоким качеством и надежностью.

- Развёртывание точных отверстий с идеальной обработкой поверхности.

- Минимизация стоимости инструмента за штуку при продуктивном сверлении большого количества отверстий.

- Минимальное время цикла при выполнении глубоких высококачественных отверстий.

1 — Перережка Обе лица тяги

| Ваша проблема: | . | ||||

| Наше решение: | Семейство дисковых фрез Seco R335 имеет прочный корпус, обеспечивающий высокую стойкость инструмента, и обладает рядом функций, предназначенных для оптимизации обработки чугуна. Положительные передние углы уменьшают силы резания и вибрацию, оптимизируя точность и потребление энергии, а использование постоянного переднего угла по радиусу максимизирует эвакуацию стружки. Кроме того, использование держателей насадных фрез Steadyline с гашением вибрации повышает динамическую жесткость и позволяет использовать фрезы R335 с большим вылетом. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. Положительные передние углы уменьшают силы резания и вибрацию, оптимизируя точность и потребление энергии, а использование постоянного переднего угла по радиусу максимизирует эвакуацию стружки. Кроме того, использование держателей насадных фрез Steadyline с гашением вибрации повышает динамическую жесткость и позволяет использовать фрезы R335 с большим вылетом. Ваши преимущества включают высокую производительность и увеличенный срок службы инструмента. | ||||

| Product: | R335.18 Disc Milling Cutter on Steadyline Arbor |

2 — Square milling irregular stock, cast skin and impure surfaces |

| Ваша задача: | Сохранение производительности и надежности при фрезеровании уступов нестандартной формы, литой корки и загрязненных поверхностей. | ||

| Наше решение: | Благодаря прочному корпусу фрезы и толстой двухсторонней квадратной пластине семейство фрез R220.88 обеспечивает агрессивное удаление материала при черновой обработке чугуна. Этот вариант с малым шагом был разработан специально для автомобильных компонентов, требующих производительного фрезерования небольших поверхностей. Ваши преимущества включают высочайшую производительность и высокую производительность. | ||

| Продукт: | R220.88 Square Shoulder Milling Cutter |

3 — Face milling irregular stock, cast skin and impure surfaces |

| Ваша задача: | Поддержание производительности и надежности при торцовом фрезеровании нестандартных заготовок, литой корки и загрязненных поверхностей. | ||

| Наше решение: | Имея шестнадцать режущих кромок на сменную пластину, Double Octomill значительно снижает затраты на получение высококачественных результатов. Инструмент обеспечивает превосходное качество поверхности с максимальной надежностью, обеспечивает огромный срок службы корпуса фрезы и может использоваться как для черновой, так и для чистовой обработки. Ваши преимущества включают снижение затрат при сохранении максимальной производительности. | ||

| Товар: | Double Octomill Face Milling Cutter |

4 — Roughing the crank bore line

| Your Challenge: | Achieving a secure and efficient process for roughing the crank линия бурения. | ||

| Наше решение: | Разработанный с прочными пластинами с тангенциальным радиусом, этот нестандартный инструмент обеспечивает чрезвычайно высокую жесткость при черновой обработке отверстия кривошипа. Система зажима пластины с центральным замком обеспечивает стабильность процесса, а сквозные отверстия для подачи СОЖ продлевают срок службы инструмента и оптимизируют эвакуацию стружки. Ваши преимущества включают постоянный съем материала при чистовой обработке и увеличение срока службы инструмента. Система зажима пластины с центральным замком обеспечивает стабильность процесса, а сквозные отверстия для подачи СОЖ продлевают срок службы инструмента и оптимизируют эвакуацию стружки. Ваши преимущества включают постоянный съем материала при чистовой обработке и увеличение срока службы инструмента. | ||

| Product: | Ball Nose Cutter |

5 — Roughing the | Высокая подача стола и низкие силы резания при черновой обработке отверстия цилиндра. | ||||

| Наше решение: | В этой специальной расточной оправке используются картриджи со вставками, разработанными специально для защиты корпуса инструмента и позволяющими точно регулировать положение пластин из CBN, что делает ее идеальной для черновых операций. Пластины из CBN 300 с E-образной подготовкой кромок следует использовать для снижения сил резания. К вашим преимуществам относится надежная обработка при черновой обработке отверстий цилиндров. Пластины из CBN 300 с E-образной подготовкой кромок следует использовать для снижения сил резания. К вашим преимуществам относится надежная обработка при черновой обработке отверстий цилиндров. | ||||

| Товар: | Boring Bar with CBN Insert |

6 — Reaming |

| Your Challenge: | Meeting stringent характеристики допуска и чистоты поверхности при развертывании. | |||

| Наше решение: | Для отверстий диаметром от 2,97 мм до 12 мм Nanofix представляет собой идеальное решение для достижения максимальной точности. Твердосплавная многозубая развертка со сквозными отверстиями для СОЖ, Nanofix включает в себя систему смены инструмента Quick-Fit, которая устраняет необходимость повторной проверки общей длины при замене развертки. К вашим преимуществам относится простота получения высокого уровня точности при развертывании отверстий. Твердосплавная многозубая развертка со сквозными отверстиями для СОЖ, Nanofix включает в себя систему смены инструмента Quick-Fit, которая устраняет необходимость повторной проверки общей длины при замене развертки. К вашим преимуществам относится простота получения высокого уровня точности при развертывании отверстий. | |||

| Товар: | Nanofix TM Reamer |

7 — Milling small areas |

| Your Challenge: | Establishing a productive process для фрезерования небольших участков с неровным припуском, литой коркой и нечистыми поверхностями. | ||

| Наше решение: | Специально разработанная для автомобильной промышленности, требующая фрезерования небольших поверхностей из чугуна, фреза R220. 38 со сверхмалым шагом снижает ударные нагрузки при фрезеровании. Инструмент имеет прочный корпус и обеспечивает максимальное удаление стружки при использовании с тангенциальными пластинами. К вашим преимуществам относится возможность повысить производительность за счет использования более агрессивных режимов резания. 38 со сверхмалым шагом снижает ударные нагрузки при фрезеровании. Инструмент имеет прочный корпус и обеспечивает максимальное удаление стружки при использовании с тангенциальными пластинами. К вашим преимуществам относится возможность повысить производительность за счет использования более агрессивных режимов резания. | ||

| Продукт: | 220,38 руб. Фреза с малым шагом |

8 — Основные лица

| Ваша задача: | . | ||

| Наше решение: | Доступный диаметр от 80 мм до 355 мм, R220.30 обеспечивает превосходную чистовую обработку. Использование положительной пластины с четырьмя режущими кромками Wiper позволяет легко выполнять требования плоскостности и шероховатости. Пластины из твердого сплава Mh2000 оптимизируют производительность чистовых операций торцевого фрезерования блока цилиндров. Ваши преимущества включают экономичный и простой в использовании инструмент для удовлетворения ваших потребностей в качестве. Ваши преимущества включают экономичный и простой в использовании инструмент для удовлетворения ваших потребностей в качестве. | ||

| Product: | R220.30 Face Milling Cutter |

9 — Drilling многочисленные отверстия |

| Ваша задача: | Сверление многочисленных отверстий с малым временем цикла, высоким качеством и надежностью. | ||

| Наше решение: | Обеспечивая высокую производительность при работе с наклонными выходами или пересекающимися отверстиями, сверло Seco Feedmax для снятия фаски использует легкую геометрию и специальную подготовку кромок для повышения безопасности процесса и срока службы инструмента. . Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками. . Инструмент также имеет покрытие с низким коэффициентом трения и использует четыре кромки для повышения стабильности. Ваши преимущества включают сохранение производительности при бурении сложных скважин с высокими допусками. | ||

| Product: | Seco Feedmax TM Chamfer Drill |

11 — Reaming precise locating holes |

| Ваша задача: | Рассверливание точных отверстий с идеальной обработкой поверхности. | ||

| Наше решение: | Развертка со сменной головкой Precimaster™ Plus сводит к минимуму затраты на отверстие и обеспечивает превосходные результаты. Кроме того, наши линии Nanofix™, Precifix™ и Xfix™ дополняют наш ассортимент продуктов для развертывания, гарантируя производительное и высококачественное решение для отверстий диаметром от 2,97 мм до 155 мм. Ваши преимущества включают снижение затрат при сохранении строгих допусков и требований к чистоте поверхности. Кроме того, наши линии Nanofix™, Precifix™ и Xfix™ дополняют наш ассортимент продуктов для развертывания, гарантируя производительное и высококачественное решение для отверстий диаметром от 2,97 мм до 155 мм. Ваши преимущества включают снижение затрат при сохранении строгих допусков и требований к чистоте поверхности. | ||

| Product: | Seco Reaming Solutions |

12 — Drilling numerous holes |

| Your Challenge: | Минимизация стоимости инструмента за штуку при продуктивном сверлении большого количества отверстий. | ||

| Наше решение: | Благодаря прочным сменным пластинам и высокостабильному корпусу сверла с покрытием с низким коэффициентом трения Perfomax обеспечивает превосходную производительность и экономичность. Сверла имеют оптимизированную геометрию, исключающую отклонение и обеспечивающую высокий уровень эвакуации стружки. Ваши преимущества включают увеличение производительности и минимизацию стоимости инструмента в расчете на деталь. Сверла имеют оптимизированную геометрию, исключающую отклонение и обеспечивающую высокий уровень эвакуации стружки. Ваши преимущества включают увеличение производительности и минимизацию стоимости инструмента в расчете на деталь. | ||

| Продукт: | Perfomax ® Дрель |

13 — Producing deep, high-quality holes |

| Your Challenge: | Minimising cycle times when producing deep, high-quality holes. | |

| Наше решение: | Благодаря острым, положительным и прочным режущим кромкам, обеспечивающим превосходное качество отверстий, Seco Feedmax SD230A обеспечивает высокую производительность при сверлении отверстий до 30-кратного диаметра инструмента. |