Common Rail: Форсунка Common Rail

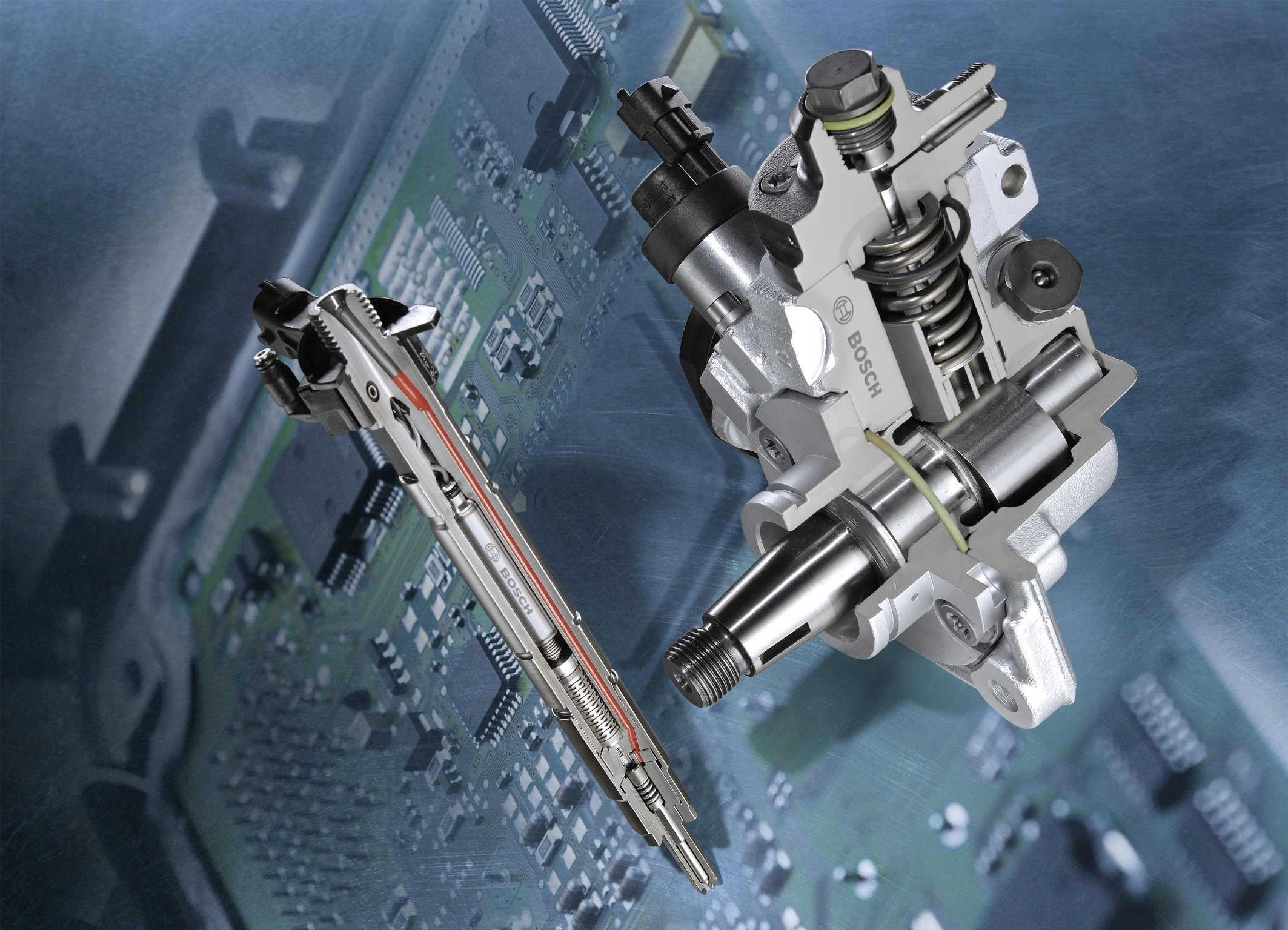

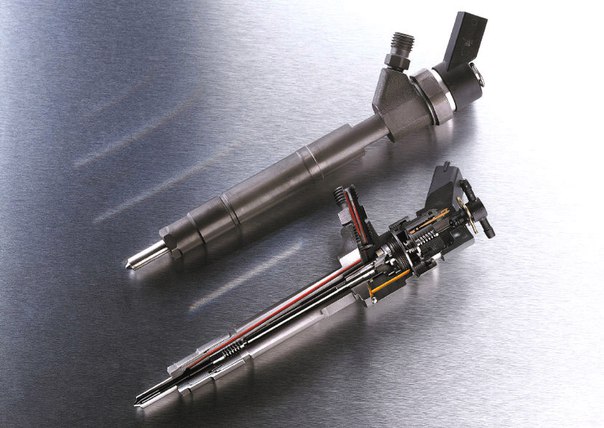

Рис. Разрез электрогидравлической форсунки фирмы Бош:Общий вид форсунки системы «коммон рейл» фирмы «Бош» показан на рисунке. Форсунка состоит из:

1 – отводящий дроссель; 2 – игла; 3 – распылитель; 4 – пружина запирания иглы; 5 – поршень управляющего клапана; 6 – втулка поршня; 7 – подводящий дроссель; 8 – шариковый управляющий клапан; 9 – шток; 10 – якорь; 11 – электромагнит; 12 – пружина клапана

- электромагнита 11

- якоря электромагнита 10

- маленького шарикового управляющего клапана 8

- запорной иглы 2

- распылителя 3

- поршня управляющего клапана 5

- подпружиненного штока 9

В отличие от бензиновых электромеханических форсунок, в форсунках «Коммон Рейл» электромагнит при давлении 1350 … 1800 кгс/см2 не в состоянии поднять запорную иглу, поэтому используется принцип гидроусиления.

Рис. Принцип действия электрогидравлической форсунки:При создании давления в аккумуляторе, оно действует как на конусную поверхность иглы, так и на поршень управляющего клапана 5. Поскольку площадь рабочей поверхности поршня на 50% больше площади конусной поверхности иглы, игла распылителя продолжает прижиматься к седлу.

а – форсунка в закрытом состоянии; b – форсунка в открытом состоянии; c – фаза закрытия форсунки

При подаче напряжения от блока управления на электромагнит 11, шток 9 якоря штока поднимается и открывается шариковый управляющий клапан 8. Давление в камере управления 7 падает в результате открытия дроссельного отверстия и топливо пропускается из зоны над поршнем управляющего клапана в зону слива.

Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается.

Давление на поршень управляющего клапана падает, так как подводящее дроссельное отверстие управляющего клапана имеет меньшее сечение чем отводящее. Запорная игла 2 при этом под действием высокого давления в кармане распылителя 3 открывается. Количество подаваемого топлива зависит от времени подачи напряжения в электромагнит 11, а значит от времени открытия шарикового управляющего клапана 8. При прекращении подачи напряжения на электромагнит 11, якорь под действием пружины опускается вниз, при этом шариковый управляющий клапан закрывается, давление в камере управления восстанавливается через специальный жиклер. Под действием давления топлива на поршень управляющего клапана 5, имеющего диаметр больше диаметра иглы, последняя закрывается. Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.

Сечение жиклеров, затяжка пружины 3 и диаметр клапана подобраны по максимальной продолжительности и расходу, т.е. подаче топлива.Рис. Аварийный ограничитель подачи топлива через форсункуВ системах «коммон рейл» первых поколений общее количество горючей смеси, впрыскиваемой в цилиндр, разделялось на предварительное и основное. Однако более гармоничной является такая схема сгорания, когда во время одного рабочего такта горючая смесь будет разделена на возможно большее количество частей. До сих пор добиться этого было невозможно по причине инерционности традиционных форсунок с электромагнитным управлением.

Одним из путей совершенствования системы «коммон рейл» является увеличение быстродействия открытия форсунки. Минимальное время открытия форсунки для электромагнита с подвижным сердечником составляет 0,5 мс, что не позволяет оперативно изменять подачу топлива. Для более быстрого срабатывания форсунки в настоящее время применяется пьезокерамическая форсунка, которая работает вчетверо быстрее.

Известно, что при подаче электрического напряжения на пьезокерамическую пластинку она на несколько микрон изменяет свою толщину.

Пьезоэлемент, являющийся исполнительным элементом форсунки, представляет собой параллелепипед длиной 30…40 мм, состоящий из спеченных между собой 300 керамических пластинок (кристаллов), расширяющийся на 80 мкм всего за 0,1 мс, чего достаточно чтобы воздействовать на иглу форсунки с усилием 6300 Н. При этом для управления пьезоэлементом используют напряжение бортовой сети автомобиля.

Рис. ПьезоэлементДля усиления пьезоэффекта в керамику добавляют палладиум и цирконий. Пьезоэлемент потребляет энергию только при подаче напряжения и регенерирует ее при выключении напряжения, таким образом, являясь регенератором энергии.

Использование пьезоэлемента, кроме быстроты срабатывания, обеспечивает большую силу открытия клапана сброса давления над иглой форсунки и высокую точность хода для быстрого сброса давления подачи топлива.

Электрогидравлическая форсунка с пьезоэлементом показана на. Основными составляющими форсунки являются модуль исполнительного элемента, состоящего из пьезоэлектрического элемента и его составляющих, модуль плунжера, состоящего из поршней, амортизатора давления и пружины, клапан переключения, игла. Для окончательной очистки топлива применяется специальный стержневой фильтр.

Рис. Разрез пьезоэлектрогидравлической форсунки:Увеличение длины модуля исполнительного элемента преобразуется модулем соединителя в гидравлическое давление и перемещение, воздействующие на клапан переключения. Модуль плунжера действует как гидравлический цилиндр. На него постоянно воздействует давление подачи топлива 10 кгс/ см2 через редукционный клапан в обратной магистрали.

1 – патрубок рециркуляции; 2 – электрический разъем; 3 – стержневой фильтр; 4 – корпус форсунки; 5 – пьезоэлектричесий элемент; 6 – сопряженный поршень; 7 – поршень клапана; 8 – клапан переключения; 9 – игла форсунки; 10 – амортизатор давления

Топливо выполняет роль амортизатора давления между плунжером соединителя выпускного дросселя 8 и плунжером клапана 5 в модуле плунжера. Из пустого закрытого инжектора (присутствует воздух) воздух удаляется при стартерном пуске двигателя (с частотой вращения вала стартера). Помимо этого, инжектор наполняется топливом, подаваемым погруженным в топливном баке насосом, проходящим через управляемый обратный клапан против направления потока топлива.

Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.

Топливо под давлением поднимает иглу форсунки, в результате чего происходит впрыск. Благодаря быстрым командам на переключение пьезо-электрического элемента за один рабочий такт друг за другом производятся несколько впрысков.Рис. Принцип работы пьезофорсунки:Из-за особенностей процесса сгорания, присущих дизельным двигателям с турбонаддувом, для уменьшения шума и снижения выброса оксидов азота в цилиндры двигателя перед впрыском основной дозы топлива подается небольшая капля топлива (1…2 мм3) «пилотный впрыск», которая плавно перетекает в распыление остальной части топлива. Предварительный впрыск позволяет топливу воспламеняться быстрее. Давление и температура при этом возрастают медленнее чем при обычном впрыске, что уменьшает «жесткость» работы двигателя и его шум с одновременным снижением выбросов окислов азота.

1 – игла форсунки; 2 – пружина форсунки; 3 – пластина дросселя; 4 — впускной дроссель; 5 – плунжер клапана; 6 – линия высокого давления; 7 – соединительный элемент; 8 – выпускной дроссель; а – форсунка закрыта; б — форсунка открыта

Рис. График процесса двойного впрыска и характер распыления топливаПри холодном двигателе и в режиме, приближенном к холостому ходу, происходит два предварительных впрыска. При увеличении нагрузки предварительные впрыски один за одним прекращаются, пока при полной нагрузке двигатель не перейдет в режим основного впрыска. Оба дополнительных впрыска необходимы для регенерации сажевого фильтра.

Благодаря тому, что пьезофорсунки имеют намного меньшее время срабатывания, чем традиционные электромагнитные, стало возможным разделение горючей смеси на несколько отдельных микродоз: после многократных предварительных впрыскиваний очень небольших количеств горючей смеси следуют либо основное впрыскивание, либо при необходимости многие так называемые «послевпрыскивания».

Рис. Характер протекания процесса многоступенчатого впрыскаВремя между предварительным впрыскиванием и основным впрыскиванием составляет 100 мс.

Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.

Объем топлива, попадающего в цилиндр в момент каждого предварительного впрыскивания, составляет 1,5 мм3. Это делается для равномерного распределения давления в камере сгорания и, соответственно, уменьшения шума, создаваемого в процессе сгорания. После впрыскивания, в свою очередь, служат для снижения токсичности отработавших газов. Если в конце цикла сгорания произвести еще одно впрыскивание в цилиндр, то оставшиеся частицы сгорают лучше. Кроме того, в случае, когда во впускной системе установлен фильтр для улавливания несгоревших частиц, такая технология за счет высокой температуры способствует его очистке. Это особенно актуально для двигателей с большим рабочим объемом.Новое поколение форсунок позволяет регулировать не только количество впрыска по времени и его фазы, но и управлять подъемом иглы, что позволяет более четко управлять процессом впрыска.

В настоящее время производители дизельной топливной аппаратуры, например фирма Бош, разработала системы Common Rail с давлением впрыска до 2500 кгс/см2. В этих системах форсунка отличается от традиционной тем, что максимальное давление создается не гидроаккумуляторе, а в самой форсунке. Она снабжена миниатюрным гидроусилителем давления и двумя электромагнитными клапанами, позволяющими варьировать момент впрыска и количество топлива в пределах одного рабочего цикла. Таким образом, здесь совмещены принципы работы Common Rail и форсунки.

Другим направлением форсунок фирмы Bosch является устройство в форсунках небольшого напорного резервуара, сокращающего обратный ход к циклу низкого давления. Это позволяет увеличить давление впрыска и КПД системы.

Форсунки с повышенным давлением впрыска соответствуют нормам Евро-6.

Разработка азотирующей форсунки с масляным охлаждением для больших дизельных двигателей|Технический обзор YANMAR|Технология|О компании YANMAR|YANMAR

Разработка азотирующей форсунки с масляным охлаждением для больших дизельных двигателей

27 апреля 2016 г.

- Весна 2016 г.

- Технический документ

- Двигатель

Аннотация

Требуются форсунки для впрыска топлива для больших дизельных двигателей «Впрыск под высоким давлением», «Использование при высокой температуре» и «Стойкость к сернокислотной коррозии» .

У Yanmar уже есть технологии для азотирующих форсунок и форсунок с масляным охлаждением. Комбинируя эти технологии, была разработана новая форсунка для азотирования с масляным охлаждением.

Новое сопло отличается тем, что поверхностная твердость выше на 30%, снижение твердости при высокой температуре меньше, а сернокислотная коррозия меньше на 80% по сравнению с существующими науглероживающими соплами.

Применяется к новому дизельному двигателю Yanmar «EY33», мощность и давление впрыска которого значительно повышены, и ожидается дальнейшее применение в двухтопливном двигателе с более высокой рабочей температурой.

1. Введение

В последние годы, в дополнение к соблюдению нормативов по выхлопным газам, для больших дизельных двигателей также требовались улучшенная экономия топлива, увеличение LCV (значение жизненного цикла) и более высокая мощность. Для достижения этого теперь требуется более высокое давление впрыска топлива, использование в условиях высоких температур и более длительный срок службы для систем впрыска топлива. В данной статье описывается разработка азотирующей форсунки с масляным охлаждением как один из примеров выполнения этих требований с помощью форсунки для впрыска топлива (на рис. 1 показан вид в поперечном сечении форсунки для впрыска топлива в сборе с головкой блока цилиндров двигателя).

Рис. 1. Поперечное сечение форсунки в сборе с головкой блока цилиндров двигателя.2. Характеристики, необходимые для крупных форсунок дизельных двигателей

Для топливных форсунок больших дизельных двигателей требуются следующие характеристики.

(1) Впрыск под высоким давлением

Для улучшения характеристик сгорания в дизельных двигателях требуется впрыск под высоким давлением для распыления топливной струи в системе впрыска топлива. В результате этого должно быть увеличено и допустимое давление топливной форсунки.

(2)Использование в условиях высоких температур

Как показано ранее на рис. 1, наконечник топливной форсунки находится в камере сгорания при высокой температуре из-за сгорания в двигателе. По мере разработки двигателей с более высокой мощностью наконечник сопла используется в условиях еще более высокой температуры. Кроме того, HFO (тяжелое жидкое топливо) используется в качестве топлива в больших двигателях. Поскольку HFO имеет высокую вязкость при нормальных температурах и не может использоваться в чистом виде, необходимо повысить температуру топлива, чтобы снизить вязкость до определенного уровня. В результате этого повышения температуры топлива наконечник сопла также нагревается до высокой температуры.

В результате возникла необходимость в возможности эксплуатации форсунки в условиях высоких температур без снижения ее износостойкости.

(3) Стойкость к коррозии серной кислотой

Когда тяжелое дизельное топливо используется в качестве топлива, содержание серы в тяжелом топливе приводит к образованию триоксида серы в результате сгорания. Он вступает в реакцию с водяным паром с образованием паров серной кислоты внутри камеры сгорания. При температуре точки росы пар образует серную кислоту и вызывает коррозию форсунки (низкотемпературная сернокислотная коррозия). Поэтому форсунка впрыска топлива должна быть устойчива к сернокислотной коррозии.

3. Разработка азотирующего сопла с масляным охлаждением для больших дизельных двигателей

В дополнение к форсункам с обычной науглероживающей обработкой Yanmar серийно производит форсунки для азотирования. На рис. 2 показано поперечное сечение сопла, изготовленного с обработкой азотированием.

Yanmar также серийно производит науглероженные форсунки с масляным охлаждением для больших двигателей (на рис. 3 показано поперечное сечение форсунки с масляным охлаждением). Форсунка с масляным охлаждением имеет конструкцию, при которой корпус форсунки охлаждается за счет циркуляции охлаждающего масла внутри форсунки.

Рис. 2. Поперечное сечение сопла с обработкой азотированием Рис. 3. Обзор конструкции сопла с масляным охлаждением3.1. Сравнение форсунок для азотирования и науглероживания

Сопладля азотирования имеют следующие преимущества по сравнению с науглероживающими соплами.

(1) Сравнение стойкости к впрыскиванию под высоким давлением

На рис. 4 сравнивается распределение твердости форсунок для азотирования и науглероживания. По сравнению с поверхностной твердостью 700 Hv науглероживающих сопел, 9Уровень твердости азотирующих форсунок 00 Hv примерно в 1,3 раза выше, также выше твердость основного материала. Это увеличивает усталостную прочность, позволяя работать при более высоких давлениях впрыска. Более высокая твердость поверхности также увеличивает износостойкость.

Это увеличивает усталостную прочность, позволяя работать при более высоких давлениях впрыска. Более высокая твердость поверхности также увеличивает износостойкость.

(2) Сравнение твердости в высокотемпературных средах

На рис. 5 показаны результаты измерения твердости сопел для азотирования и науглероживания при изменении температуры. Твердость науглероживающих форсунок значительно падает при превышении температуры отпуска, что не позволяет использовать их в средах с температурой выше температуры отпуска. Напротив, твердость азотирующих сопел не сильно падает при высоких температурах. В результате использование в высокотемпературных средах является еще одним преимуществом форсунок для азотирования по сравнению с форсунками для науглероживания.

(3) Низкотемпературная коррозионная стойкость к серной кислоте

Азотирование образует слой соединения на внешней поверхности азотированного слоя корпуса сопла (см. предыдущий рис. 2). Слой компаунда повышает коррозионную стойкость. На рис. 6 показаны результаты иммерсионного испытания в водном растворе серной кислоты. Глубина коррозии форсунок для азотирования составляет примерно 1/5 глубины коррозии форсунок для науглероживания, что также дает азотирующим форсункам преимущество с точки зрения коррозионной стойкости к серной кислоте.

предыдущий рис. 2). Слой компаунда повышает коррозионную стойкость. На рис. 6 показаны результаты иммерсионного испытания в водном растворе серной кислоты. Глубина коррозии форсунок для азотирования составляет примерно 1/5 глубины коррозии форсунок для науглероживания, что также дает азотирующим форсункам преимущество с точки зрения коррозионной стойкости к серной кислоте.

3.2.Разработка форсунок для азотирования с масляным охлаждением

Как описано выше, Yanmar в течение некоторого времени занимается массовым производством форсунок с конструкцией масляного охлаждения. Однако ранее эта конструкция использовалась только для науглероживания форсунок. В нашем недавно разработанном двигателе EY33 увеличена мощность, и используется новая система впрыска топлива, которая увеличивает допустимое давление впрыска с прежних 150 МПа до 180 МПа. По этой причине требовались сопла, которые могут выдерживать высокое давление и могут использоваться в условиях высокой температуры. Поэтому была недавно разработана азотирующая форсунка с масляным охлаждением путем включения технологии азотирующей форсунки в структуру масляного охлаждения.

Поэтому была недавно разработана азотирующая форсунка с масляным охлаждением путем включения технологии азотирующей форсунки в структуру масляного охлаждения.

Предметом при разработке была низкая обрабатываемость, т.к. азотированная сталь имеет хорошую прокаливаемость, сопло закалялось в процессе пайки. В связи с этим процесс термической обработки был пересмотрен для улучшения обрабатываемости, а затем была обеспечена прочность спаянных участков и характеристики азотирующего сопла.

Благодаря использованию этих азотирующих форсунок с масляным охлаждением для обеспечения надлежащего охлаждения форсунки любое снижение твердости было предотвращено, а прочность и износостойкость были достигнуты.

Рис. 7. Поперечное сечение наконечника сопла для азотирования с масляным охлаждением4. Применение в двухтопливных двигателях

В двухтопливных морских двигателях, описанных в Техническом обзоре YANMAR за лето 2015 г., топливо впрыскивается из форсунки микропилота в режиме работы на газе, а не из основной форсунки. Поэтому при впрыске топлива отсутствует охлаждающий эффект, а наконечник форсунки подвергается воздействию высоких температур.

Поэтому при впрыске топлива отсутствует охлаждающий эффект, а наконечник форсунки подвергается воздействию высоких температур.

По этой причине форсунка основного впрыска топлива для двухтопливных двигателей считается используемой в среде с еще более высокой температурой, чем раньше, что приводит к необходимости использования форсунки для азотирования с масляным охлаждением.

Рис. 8. Поперечный разрез двухтопливного двигателя5. Заключение

Yanmar — один из немногих производителей дизельных двигателей, который разрабатывает и производит собственные системы впрыска топлива. У нас также есть группа по исследованию материалов в нашем Центре исследований и разработок. Во время разработки продукта для этой форсунки для азотирования с масляным охлаждением наш Центр исследований и разработок, производственные отделы и отделы разработки сотрудничали, чтобы продвигать разработку к массовому производству. Таким образом, смежные отделы Yanmar объединяются для разработки продукта. В будущем мы продолжим использовать наши комплексные решения для разработки продуктов, повышающих ценность жизненного цикла.

В будущем мы продолжим использовать наши комплексные решения для разработки продуктов, повышающих ценность жизненного цикла.

-ВАЖНО-

Оригинальный технический отчет написан на японском языке.

Этот документ был переведен отделом управления исследованиями и разработками.

Автор

Подразделение по управлению промышленными энергетическими продуктами

Подразделение Power System Operations

Сатоши Хироя

Патент США на форсунку для впрыска топлива с обратным клапаном. Патент (Патент № 5,421,521, выдан 6 июня 1995 г.)

ОБЛАСТЬ ТЕХНИКИНастоящее изобретение в целом относится к системам впрыска топлива и, более конкретно, к топливной форсунке, которая может непосредственно приводиться в действие маломощным приводом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ Известные системы впрыска топлива, которые можно использовать, например, с дизельными двигателями, обычно были типа насос-форсунка или насос-форсунка. Система впрыска топлива насос-линия-форсунка включает в себя основной насос, который нагнетает топливо до высокого уровня, например, порядка 103-138 МПа (около 20 000 фунтов на квадратный дюйм), и отдельные топливные форсунки, которые соединены линиями подачи топлива с насос. В системе с насос-форсунками насос низкого давления подает топливо к множеству насос-форсунок, каждая из которых включает средства для повышения давления топлива до относительно высокого значения, опять же порядка примерно 103–138 МПа (примерно 15 000–20 000 МПа). p.s.i.) или выше.

Система впрыска топлива насос-линия-форсунка включает в себя основной насос, который нагнетает топливо до высокого уровня, например, порядка 103-138 МПа (около 20 000 фунтов на квадратный дюйм), и отдельные топливные форсунки, которые соединены линиями подачи топлива с насос. В системе с насос-форсунками насос низкого давления подает топливо к множеству насос-форсунок, каждая из которых включает средства для повышения давления топлива до относительно высокого значения, опять же порядка примерно 103–138 МПа (примерно 15 000–20 000 МПа). p.s.i.) или выше.

В обоих типах систем впрыска каждая форсунка обычно имеет запорный элемент, наконечник которого поджимается пружиной к седлу клапана. Когда топливо должно быть впрыснуто в соответствующую камеру сгорания двигателя, топливо под давлением вводится в полость форсунки внутри форсунки. Когда давление топлива в полости превышает усилие пружины, действующее на чеку, чека поднимается, тем самым отодвигая наконечник чека от седла клапана и позволяя топливу под давлением вытекать в соответствующую камеру сгорания двигателя через одно или несколько отверстий сопла форсунки. .

.

В то время как обычные устройства впрыска вышеупомянутого типа были полезны для управления доступом топлива под давлением в соответствующую камеру сгорания двигателя относительно приблизительно верхней мертвой точки (ВМТ), такие устройства управляются только косвенно, т. е. движущая сила для перемещения проверка инжектора обеспечивается самим топливом под давлением, а не напрямую управляемым источником движущей силы. Соответственно, степень управляемости, необходимая для желаемого снижения выбросов твердых частиц в соответствии со стандартами регулирующего органа, отсутствует.

Хотя могут существовать топливные форсунки, предназначенные для двигателей с искровым зажиганием, которые имеют блокировку прямого действия, заявители не осведомлены о каких-либо успешных конструкциях топливных форсунок, имеющих блокировку прямого действия для дизельного двигателя или двигателей с высоким впрыском топлива. требуется давление (например, более чем примерно 6,9 МПа или 1000 фунтов на квадратный дюйм).

Топливная форсунка включает в себя запор, который уравновешен по силе, так что размер исполнительного механизма, который управляет позиционированием запора, может быть сведен к минимуму.

Более конкретно, в соответствии с одним аспектом настоящего изобретения обратный клапан для топливной форсунки включает удлиненную запорную часть, расположенную внутри отверстия форсунки, привод для перемещения запорной части по осевому пути между закрытым положением и открытым положением и средство для существенного уравновешивания осевых сил, действующих на запор во время перемещения между закрытым и открытым положениями.

В соответствии с еще одним аспектом настоящего изобретения обратный клапан для топливной форсунки включает в себя корпус форсунки, имеющий отверстие форсунки, включающее секцию направляющего отверстия, образованную направляющей стенкой, секцию отверстия наконечника, образованную стенкой наконечника, и клапан седло расположено между направляющей стенкой и стенкой наконечника. Предусмотрен цилиндрический удлиненный затвор, имеющий направляющую часть, расположенную внутри направляющей стенки, концевую часть, расположенную внутри концевой стенки, и уплотнительную часть между направляющей частью и концевой частью и расположенную рядом с седлом клапана. Привод перемещает запор по осевой траектории между закрытым положением и открытым положением, а средства, переносимые по меньшей мере одним из запорного элемента и корпуса инжектора, по существу уравновешивают осевые силы, действующие на запорный элемент во время перемещения между закрытым и открытым положениями.

Предусмотрен цилиндрический удлиненный затвор, имеющий направляющую часть, расположенную внутри направляющей стенки, концевую часть, расположенную внутри концевой стенки, и уплотнительную часть между направляющей частью и концевой частью и расположенную рядом с седлом клапана. Привод перемещает запор по осевой траектории между закрытым положением и открытым положением, а средства, переносимые по меньшей мере одним из запорного элемента и корпуса инжектора, по существу уравновешивают осевые силы, действующие на запорный элемент во время перемещения между закрытым и открытым положениями.

В соответствии с еще одним аспектом настоящего изобретения топливная форсунка включает в себя корпус форсунки, имеющий канал форсунки, впускное отверстие форсунки, сообщающееся по текучей среде с отверстием форсунки для поступления в него топлива под давлением, и отверстие сопла форсунки, сообщающееся по текучей среде с отверстием форсунки. отверстие форсунки. Предусмотрена круглая цилиндрическая удлиненная запорная часть, имеющая направляющую часть, расположенную на первом конце запорной стенки внутри направляющей стенки, определяющей отверстие инжектора, концевую часть, расположенную на втором конце запирающей части внутри стенки наконечника, определяющей отверстие инжектора, и уплотнительную часть между направляющей. часть и часть наконечника и расположены рядом с седлом клапана, образующим канал форсунки. Направляющая часть и концевая часть имеют по существу одинаковые диаметры поперечного сечения. Кольцевая канавка расположена между уплотняющей частью и концевой частью, причем концевая часть расположена на расстоянии от стенки наконечника для обеспечения пути утечки между кольцевой канавкой и вторым запорным концом. Предусмотрен исполнительный механизм для перемещения запорной чеки по осевой траектории между положением закрытия, в котором уплотняющая часть чеки соприкасается с седлом клапана и изолирует отверстие сопла форсунки от впускного отверстия форсунки, и открытым положением, в котором уплотняющая часть находится на расстоянии от седла клапана, чтобы отверстие сопла форсунки сообщалось по текучей среде с впускным отверстием форсунки. Средство, установленное по меньшей мере на одной из запорной шайбы и отверстия инжектора, выравнивает давление, действующее на первый и второй концы запорной шайбы, так что осевые силы, действующие на нее во время перемещения между закрытым и открытым положениями, по существу уравновешиваются.

часть и часть наконечника и расположены рядом с седлом клапана, образующим канал форсунки. Направляющая часть и концевая часть имеют по существу одинаковые диаметры поперечного сечения. Кольцевая канавка расположена между уплотняющей частью и концевой частью, причем концевая часть расположена на расстоянии от стенки наконечника для обеспечения пути утечки между кольцевой канавкой и вторым запорным концом. Предусмотрен исполнительный механизм для перемещения запорной чеки по осевой траектории между положением закрытия, в котором уплотняющая часть чеки соприкасается с седлом клапана и изолирует отверстие сопла форсунки от впускного отверстия форсунки, и открытым положением, в котором уплотняющая часть находится на расстоянии от седла клапана, чтобы отверстие сопла форсунки сообщалось по текучей среде с впускным отверстием форсунки. Средство, установленное по меньшей мере на одной из запорной шайбы и отверстия инжектора, выравнивает давление, действующее на первый и второй концы запорной шайбы, так что осевые силы, действующие на нее во время перемещения между закрытым и открытым положениями, по существу уравновешиваются.

При расположении топливной форсунки таким образом, чтобы силы, развиваемые на чеке, были в значительной степени уравновешены, можно использовать привод с малым усилием, который является относительно небольшим и легким по весу. Кроме того, поскольку проверка управляется напрямую, может использоваться режим впрыска топлива, который приводит к желаемому уменьшению содержания твердых частиц в выхлопных газах двигателя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 содержит объединенную схему и блок-схему системы впрыска топлива;

РИС. 2 представляет собой вид сверху, частично в разрезе, топливной форсунки предшествующего уровня техники;

РИС. 3 представляет собой увеличенный частичный вид в разрезе топливной форсунки, показанной на фиг. 2;

РИС. 4 содержит график, иллюстрирующий работу топливной форсунки по фиг. 2; и

РИС. 5 представляет собой вид в разрезе топливной форсунки, включающей в себя блокировку с балансировкой усилия в соответствии с настоящим изобретением.

Обратимся теперь к фиг. 1, система 10 впрыска топлива включает в себя перекачивающий насос 12, который получает топливо из топливного бака 14 и фильтра 16 и подает его к одной или нескольким топливным форсункам 18 через одну или несколько линий подачи топлива или трубопроводов 20. Топливные форсунки 18 впрыскивают топливо в соответствующие камеры сгорания или цилиндры (не показаны) двигателя внутреннего сгорания. Хотя шесть топливных форсунок 18 показаны на фиг. 1, следует отметить, что в качестве альтернативы может использоваться различное количество топливных форсунок для впрыска топлива в такое же количество соответствующих камер сгорания. Кроме того, двигатель, с которым может использоваться система 10 впрыска топлива, может представлять собой двигатель с дизельным циклом, двигатель с принудительным зажиганием или двигатель любого другого типа, в котором необходимо или желательно впрыскивать топливо.

Система впрыска топлива 10 может содержать систему насос-линия-форсунка, в которой насос 12 создает относительно высокое давление топлива, текущего в топливопроводах 20, например около 138 МПа (около 20 000 фунтов на квадратный дюйм). В этом случае внутренняя проверка каждой топливной форсунки 18 управляется электронным, гидравлическим и/или механическим способом для выпуска топлива под давлением в связанные с ним камеры сгорания. В качестве альтернативы, система 10 может включать систему с насос-форсунками, в которой насос 12 подает топливо под относительно низким давлением, например, около 0,414 МПа (60 фунтов на кв. дюйм), к форсункам 18. Форсунки 18 включают средства для повышения давления топлива до относительно высокое давление, например около 138 МПа (20 000 фунтов на квадратный дюйм), и внутренняя проверка для подачи жидкости под давлением в соответствующие камеры сгорания.

В этом случае внутренняя проверка каждой топливной форсунки 18 управляется электронным, гидравлическим и/или механическим способом для выпуска топлива под давлением в связанные с ним камеры сгорания. В качестве альтернативы, система 10 может включать систему с насос-форсунками, в которой насос 12 подает топливо под относительно низким давлением, например, около 0,414 МПа (60 фунтов на кв. дюйм), к форсункам 18. Форсунки 18 включают средства для повышения давления топлива до относительно высокое давление, например около 138 МПа (20 000 фунтов на квадратный дюйм), и внутренняя проверка для подачи жидкости под давлением в соответствующие камеры сгорания.

РИС. 2 показан топливный инжектор 18 предшествующего уровня техники, который можно использовать с системой 10 впрыска топлива, показанной на фиг. 1 сконфигурирована как система насос-линия-инжектор. Топливная форсунка 18 включает в себя запорную шайбу 30, расположенную в отверстии 32 форсунки, расположенном в корпусе 33 форсунки. Запорная шайба 30 включает в себя уплотняющий наконечник 34, расположенный на первом концевом участке 36 запорной шайбы 30, и увеличенную пластину или головку 38, расположенную на вторую концевую часть 40 запорной шайбы 30. Пружина 42 прижимает наконечник 34 к седлу 44 клапана, более подробно показанному на фиг. 3, чтобы изолировать топливную камеру 46 от одного или нескольких отверстий форсунки 48.

Запорная шайба 30 включает в себя уплотняющий наконечник 34, расположенный на первом концевом участке 36 запорной шайбы 30, и увеличенную пластину или головку 38, расположенную на вторую концевую часть 40 запорной шайбы 30. Пружина 42 прижимает наконечник 34 к седлу 44 клапана, более подробно показанному на фиг. 3, чтобы изолировать топливную камеру 46 от одного или нескольких отверстий форсунки 48.

Топливная форсунка 18 дополнительно включает впускной топливный канал 50, который сообщается по текучей среде с одной из линий 20 подачи топлива. 3, когда должен произойти впрыск топлива в соответствующую камеру сгорания, топливо под давлением поступает через канал 50 в пространство между затвором 30 и отверстием форсунки 32 и в камеру 46. Когда давление P INJ в пределах камера 46 достигает выбранного давления открытия клапана (VOP), происходит контрольный подъем, тем самым удаляя наконечник 34 от седла 44 клапана и позволяя топливу под давлением выходить через отверстие форсунки 48 в соответствующую камеру сгорания. Давление VOP определяется следующим образом: ##EQU1## где S — нагрузка, действующая на пружину 42, A1 — размер поперечного сечения направляющей 52 клапана чека 30, а A2 — диаметр линии, определяемой формулой контакт наконечника 34 с седлом клапана 44.

Давление VOP определяется следующим образом: ##EQU1## где S — нагрузка, действующая на пружину 42, A1 — размер поперечного сечения направляющей 52 клапана чека 30, а A2 — диаметр линии, определяемой формулой контакт наконечника 34 с седлом клапана 44.

В момент подъема чека и после него давление P SAC в камере 56 наконечника форсунки увеличивается, а затем уменьшается в соответствии с давлением P INJ в камере 46 до достижения выбранного давления закрытия клапана (VOP ), после чего чек возвращается в закрытое положение. Давление VCP определяется в соответствии со следующим уравнением: ##EQU2## где S — нагрузка пружины, действующая на пружину 42, и где A1 — диаметр поперечного сечения направляющей части 52, как отмечалось ранее.

Как показано выше, открытие и закрытие топливной форсунки 18 осуществляется только опосредованно, т. е. силой, развиваемой топливом под давлением, поступающим в канал 32 форсунки. Одним из следствий этого факта является то, что открытие и закрытие форсунки давления VOP и VCP выбираются заранее общей конструкцией форсунки и не могут быть легко изменены. Кроме того, управляемость форсунки 18 сильно ограничена, что ограничивает возможность снижения выбросов твердых частиц за счет ее управления.

Кроме того, управляемость форсунки 18 сильно ограничена, что ограничивает возможность снижения выбросов твердых частиц за счет ее управления.

РИС. 5 показана топливная форсунка 60 согласно настоящему изобретению, которую можно использовать вместо каждой топливной форсунки 18 в системе насос-линия-форсунка, показанной на фиг. 1. Альтернативно, топливная форсунка 60 может быть модифицирована для использования в системе с насос-форсункой способом, хорошо известным специалисту в данной области техники.

Топливная форсунка 16 включает в себя корпус 62 форсунки, включающий в себя круглое цилиндрическое отверстие 64 форсунки. Отверстие 64 инжектора включает секцию 66 направляющего отверстия, образованную направляющей стенкой 68, секцию 70 отверстия наконечника, образованную стенкой 72 наконечника, и коническое седло 76 клапана, расположенное между направляющей стенкой 68 и стенкой 72 наконечника. Вход 78 инжектора. расположен в сообщении по текучей среде с каналом 64 форсунки для поступления в него топлива под давлением.

Круглая цилиндрическая удлиненная чека 90 расположена в отверстии 64 инжектора и включает направляющую часть 92, расположенную на первом конце 94 чеки внутри направляющей стенки 68, и концевую часть 96, расположенную на втором конце 98 чеки внутри стенки 72 наконечника. Уплотнительная часть 100 расположена между направляющей частью 92 и концевой частью 96 и расположена рядом с седлом 76 клапана.6 рядом с отверстием форсунки 80.

Наружный диаметр наконечника 96 предпочтительно немного меньше диаметра стенки наконечника 72, так что между кольцевой канавкой 102 и вторым запорным концом 98 устанавливается путь утечки.

На по крайней мере одной из чеки 90 и корпуса форсунки 62 установлены средства для выравнивания давлений, действующих на первый и второй концы 94, 98 чеки 90, так что осевые силы, действующие на нее во время перемещения между закрытым и открытым положениями, по существу сбалансированный. Предпочтительно такое средство содержит продольное отверстие 106, проходящее через запорную часть от конца 107 отверстия форсунки до первого конца 9 запорной шайбы. 4. В варианте осуществления, показанном на фиг. 5, радиальное отверстие 108 проходит от продольного отверстия 106 до секции 66 направляющего отверстия.

4. В варианте осуществления, показанном на фиг. 5, радиальное отверстие 108 проходит от продольного отверстия 106 до секции 66 направляющего отверстия.

Привод 110 соединен с запорной шайбой 90 и перемещает запорную шайбу по возвратно-поступательному или осевому пути между закрытым и открытым положениями. В предпочтительном варианте исполнительный механизм 110 содержит первый и второй соленоиды 112, 114, которые включают в себя общий якорь 116, соединенный с помощью винта 118 и шайбы 120 с резьбовым отверстием 122 в запорной шайбе 90. В варианте осуществления, показанном на фиг. 5, центральная линия резьбового отверстия 122 совпадает с центральной линией продольного отверстия 106, хотя это и не обязательно. Также любой другой способ присоединения якоря 116 к чеке 9В качестве альтернативы можно использовать 0, например, лазерную сварку и т.п.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ Чек 90 на фиг. 5 показан в закрытом или закрытом положении, в котором уплотнительная часть 100 находится в герметичном контакте с седлом 76 клапана, тем самым изолируя отверстие(я) форсунки 80 от впускного отверстия 78 форсунки. Когда требуется впрыскивать топливо под давлением в соответствующей камере сгорания, соленоид 112 приводится в действие электрически, а соленоид 114 электрически отключается, так что общий якорь 116 и запорный элемент 90 перемещаются вместе в направлении вверх, как показано на фиг. 5, до тех пор, пока выступ 130, закрепленный на запорной шайбе 90, не соприкоснется с поперечной стенкой 132 корпуса 62 форсунки. Таким образом, запорная шайба 90 перемещается в открытое положение, при этом уплотнительная часть 100 находится на расстоянии от седла 76 клапана, чтобы разместить отверстие сопла форсунки ( s) 80 сообщается по текучей среде с впускным отверстием форсунки 78. В этом положении топливо под давлением может проходить через канал утечки между стенкой наконечника 72 и наконечником 96 вверх через продольное отверстие 106 и радиальное отверстие 108 к секции направляющего отверстия. 66. Предпочтительно эффективная площадь поперечного сечения или диаметр направляющей части 92, по существу, равна площади поперечного сечения или диаметру наконечника 96.

Когда требуется впрыскивать топливо под давлением в соответствующей камере сгорания, соленоид 112 приводится в действие электрически, а соленоид 114 электрически отключается, так что общий якорь 116 и запорный элемент 90 перемещаются вместе в направлении вверх, как показано на фиг. 5, до тех пор, пока выступ 130, закрепленный на запорной шайбе 90, не соприкоснется с поперечной стенкой 132 корпуса 62 форсунки. Таким образом, запорная шайба 90 перемещается в открытое положение, при этом уплотнительная часть 100 находится на расстоянии от седла 76 клапана, чтобы разместить отверстие сопла форсунки ( s) 80 сообщается по текучей среде с впускным отверстием форсунки 78. В этом положении топливо под давлением может проходить через канал утечки между стенкой наконечника 72 и наконечником 96 вверх через продольное отверстие 106 и радиальное отверстие 108 к секции направляющего отверстия. 66. Предпочтительно эффективная площадь поперечного сечения или диаметр направляющей части 92, по существу, равна площади поперечного сечения или диаметру наконечника 96. Также предпочтительно, чтобы эти диаметральные размеры были по существу равны внутреннему диаметру седла 76 клапана, за исключением небольшого расстояния, необходимого для создания пути утечки между концевая часть 96 и стенка 72 наконечника. Путем выравнивания давлений жидкости, действующих в секции 66 направляющего отверстия и секции 70 отверстия наконечника, суммарные осевые противодействующие силы, действующие на первый и второй запорные концы 94, 98, уравниваются, что позволяет прямой контроль за открытым/закрытым статусом чека 90 с помощью привода 110 с относительно низким усилием. Топливо выпускается из полости, содержащей соленоиды 112, 114, через сливной порт 140.

Также предпочтительно, чтобы эти диаметральные размеры были по существу равны внутреннему диаметру седла 76 клапана, за исключением небольшого расстояния, необходимого для создания пути утечки между концевая часть 96 и стенка 72 наконечника. Путем выравнивания давлений жидкости, действующих в секции 66 направляющего отверстия и секции 70 отверстия наконечника, суммарные осевые противодействующие силы, действующие на первый и второй запорные концы 94, 98, уравниваются, что позволяет прямой контроль за открытым/закрытым статусом чека 90 с помощью привода 110 с относительно низким усилием. Топливо выпускается из полости, содержащей соленоиды 112, 114, через сливной порт 140.

приводится в действие электричеством для перемещения якоря 116 и чеки 90 вниз, как показано на фиг. 5, чтобы уплотнительная часть 100 контактировала с седлом 76 клапана в уплотняющем положении. Непрерывное уравновешивание давлений жидкости, действующих на первый и второй концы 94, 98 запорной шайбы 90 обеспечивается гидравлическим сообщением, обеспечиваемым продольным отверстием 106 и радиальным отверстием 108.

Следует отметить, что вместо продольного отверстия 106 и радиального отверстия 108 гидравлическое сообщение между первым и вторые запорные концы 94, 98 могут быть выполнены любыми другими способами, включая одиночные проходы, проходящие через запорную часть 90, и/или одно или несколько отверстий, проходящих через корпус форсунки 62. Кроме того, пара соленоидов 112, 114 может быть заменена механическим, электрическим или гидравлическим приводом любого другого типа, включая привод, в котором используется один соленоид для перемещения чеки в первом направлении и возвратная пружина для перемещения чеки во втором направлении.

Поскольку исполнительному механизму 110 необходимо развивать только небольшие движущие силы для управления контрольным положением, может использоваться привод, который является небольшим и относительно легким по весу. Кроме того, прямое управление контрольным положением позволяет использовать форсунку в режимах впрыска, которые не могут быть реализованы обычным исполнительным механизмом, показанным на фиг. 2. Например, раздельный впрыск может выполняться инжектором, показанным на фиг. 5, при этом во время каждого цикла впрыска камеры сгорания двигателя, связанного с ним, осуществляются многочисленные открывания и закрывания запорной шайбы 90. Кроме того, давление P INJ можно регулировать независимо от срабатывания блокировки, так что инжектор 60 можно использовать в других типах систем, таких как система постоянного давления или накопительная система, если это необходимо.

2. Например, раздельный впрыск может выполняться инжектором, показанным на фиг. 5, при этом во время каждого цикла впрыска камеры сгорания двигателя, связанного с ним, осуществляются многочисленные открывания и закрывания запорной шайбы 90. Кроме того, давление P INJ можно регулировать независимо от срабатывания блокировки, так что инжектор 60 можно использовать в других типах систем, таких как система постоянного давления или накопительная система, если это необходимо.

Многочисленные модификации и альтернативные варианты осуществления изобретения будут очевидны специалистам в данной области с учетом приведенного выше описания. Соответственно, это описание должно рассматриваться только как иллюстративное и предназначено для обучения специалистов в данной области техники наилучшему способу осуществления изобретения. Детали конструкции могут быть существенно изменены без отклонения от сущности изобретения, и сохраняется исключительное право на использование всех модификаций, которые входят в объем прилагаемой формулы изобретения.