Технологический процесс термоформовки оргстекла | Обработка акрила

Акрил обладает очень важным свойством – при нагревании он становится пластичным, может принимать любую форму, а после остывания – восстанавливает прочность и первоначальную прозрачность. На этом основана технология термического формования акрилового стекла.

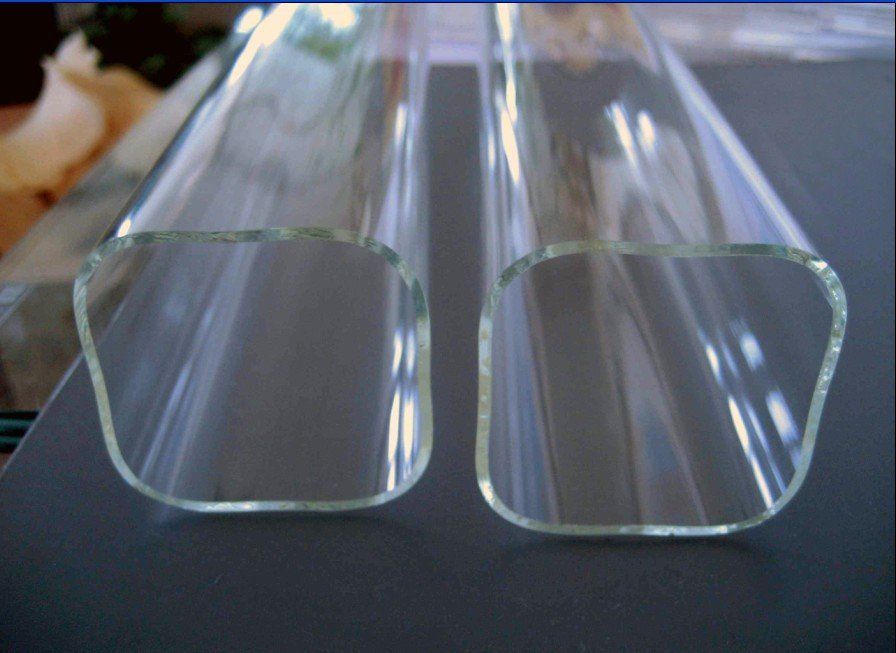

Гибка и формовка оргстекла. Тонкие листы гнутся в ручном режиме с местным нагревом по линии изгиба. Придание сложной формы большим заготовкам из блочного акрила осуществляется с помощью специальных матриц, изготовленных по индивидуальным размерам под конкретное изделие.

Акрил укладывается на матрицу, помещается в нагревательную печь, становится пластичным и принимает форму поверхности матрицы. Таким способом можно получить заготовки различной формы — цилиндрические, конические, полусферические, гнутые под любыми углами.

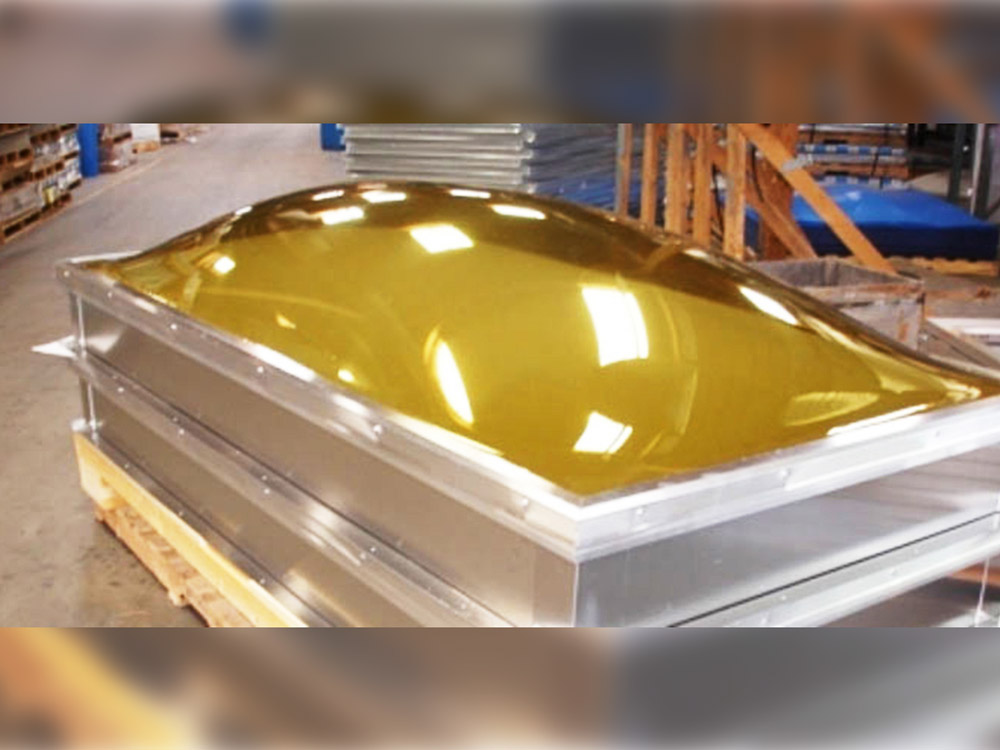

Выдувание акрила. Технология используется для получения акриловых изделий полусферической формы. Лист акрила укладывается на специальную матрицу и закрепляется по периметру.

Акрил нагревается и под действием направленной струи воздуха меняет свою конфигурацию. Листовая заготовка принимает форму полусферы. Путем склеивания двух акриловых полусфер мы получаем сферы из оргстекла. Существует и другая технология изготовления акриловых сфер — болтовое соединение полусфер с фланцами.

Особое значение в процессе термоформовки и выдувания акрила играют температурные режимы: скорость роста температуры, период поддержания постоянного уровня температур, скорость остывания заготовки с учетом ее толщины, возможной усадки и характеристик сырья. Для литого и экструзионного акрила используются различные режимы термоформовки. Профессиональный подход подразумевает использование специальных методик определения режимов термоформовки. Если операция термического формовки оргстекла осуществляется без предварительных расчетов и специальных технологических навыков, то брака не избежать.

Неправильный подбор режимов термоформовки чреват разрывом акрилового листа у основания полусферы в местах крепления заготовки к матрице. Другой возможный неприятный поворот событий – разрыв полусферы на вершине по причине чрезмерного истончения стенки.

Другой возможный неприятный поворот событий – разрыв полусферы на вершине по причине чрезмерного истончения стенки.

Также при непрофессиональном подходе после остывания полусфера может попросту осесть и «сдуться». Данные виды брака не подлежат устранению. С учетом немалой стоимости акриловой заготовки можно представить себе размер убытков.

Вот почему очень важно заказывать обработку акрила у настоящих профессионалов, которые много лет работают с этим материалом и не допускают ошибок. Именно такой компанией является АкрилАРТ — большая команда опытных специалистов, знающих об акриле абсолютно все и умеющих правильно обращаться с этим материалом. В наших цехах любые операции по обработке акрилового стекла выполняются на высочайшем профессиональном уровне. Поэтому продукция компании АкрилАРТ радует качеством, служит долго и безотказно.

Ветровые стекла из оргстекла для катеров и мототехники

;

- Оргизделия на заказ

- Ветровые стекла

Изготовление ветровых стекол из оргстекла — сложный и трудоемкий процесс, включающий в себя много стадий и технологических циклов производства, если мы говорим о изогнутых формах.

Такие стекла изготавливаются методом формовки в двух и реже в трех плоскостях. Последний вариант является крайне редким из-за необходимости изготовления специальной формы для вакуумного формования. Если у Вас простые стекла без изгибов или изгибы идут прямыми сегментами, то это упрощает задачу и для изготовления потребуется шаблон или точные размеры для резки с метками где идут сгибы. Такой вид операций не является сложным и будет самым доступным вариантом. Но все же в большинстве случаев это формовка под радиус с последующей подрезкой оттиска в желаемый габарит. Для придания изделию эстетического вида торцы материала можно зашлифовать и при необходимости сделать их глянцевыми. При отсутствии у заказчика старого образца, для начала работ потребуется чертеж или хотя бы сам профиль, куда вставлялось ветровое стекло. В дополнение к изогнутому ветровому стеклу можно заказать и простые лекальные элементы, которые идут, как правило, по бокам кормы катеров и моторных лодок. Если идет речь о ветровых стекол для мотоциклов и другой мототехники, то тут может подойти вариант с креплением листа в «натяг» при возможности закрепить плоское стекло по рамке или каркасу.

Такие стекла изготавливаются методом формовки в двух и реже в трех плоскостях. Последний вариант является крайне редким из-за необходимости изготовления специальной формы для вакуумного формования. Если у Вас простые стекла без изгибов или изгибы идут прямыми сегментами, то это упрощает задачу и для изготовления потребуется шаблон или точные размеры для резки с метками где идут сгибы. Такой вид операций не является сложным и будет самым доступным вариантом. Но все же в большинстве случаев это формовка под радиус с последующей подрезкой оттиска в желаемый габарит. Для придания изделию эстетического вида торцы материала можно зашлифовать и при необходимости сделать их глянцевыми. При отсутствии у заказчика старого образца, для начала работ потребуется чертеж или хотя бы сам профиль, куда вставлялось ветровое стекло. В дополнение к изогнутому ветровому стеклу можно заказать и простые лекальные элементы, которые идут, как правило, по бокам кормы катеров и моторных лодок. Если идет речь о ветровых стекол для мотоциклов и другой мототехники, то тут может подойти вариант с креплением листа в «натяг» при возможности закрепить плоское стекло по рамке или каркасу. При данном варианте используется только монолитный поликарбонат, так как он пластичней, более ударопрочный и лучше крепится при таком подходе.

При данном варианте используется только монолитный поликарбонат, так как он пластичней, более ударопрочный и лучше крепится при таком подходе. Мы производим ветровые стекла для:

- мотоциклов;

- чопперов;

- катеров;

- яхт;

- квадрациклов;

- багги;

- погрузчиков;

- тракторов;

- моторных лодок;

- специальной техники;

Работаем как с радиусными формами так и с 3D !

Приносите свои образцы, чертежи, макеты, зарисовки! Для реализации самых неординарных идей у нас есть все необходимое: производственные цеха, оборудованные новейшими, современными станками, кадровый состав, сформированный из опытных, высококвалифицированных инженеров и дизайнеров. Они успешно решают любые технологические задачи. Обладают мастерством обычной и вакуумной формовки, лазерной/фрезерной гравировки, резки, гибки, склейки, полировки.

Изделия по индивидуальному проекту всегда оригинальны, нетипичны и полностью соответствуют требованиям заказчика!

Изделия по индивидуальному проекту всегда оригинальны, нетипичны и полностью соответствуют требованиям заказчика!Преимущества ветровых стекол из акрилового листа и поликарбоната

- Прочность.

- Легковесность.

- Стойкость к UF-лучам и влаге (дождю, снегу).

- Выдержка к брошенным камням и иным предметам.

- Экологичность.

- Высокие технические характеристики.

- Долговечность.

«Антейплекс»- большой опыт в обработке оргстекла!25 лет мы занимаемся освоением и разработкой новых способов обработки листовых пластиков!

| |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||

Прецизионное литье стекла — LightPath Technologies

Прецизионное литье очков видимого и инфракрасного диапазона

Асферические линзы и элементы произвольной формы размером до 52 мм

Варианты формованных линз с низким двулучепреломлением и линз, отлитых в металлические держатели

- Обзор

- Допусков

- ИСТОРИЯ

- Технология формования

- OEM

- Скачивания

- Contact

Overpliew

LightPath LightPath. . Литье — наиболее последовательный и экономичный способ производства асфер в больших объемах, и компания LightPath усовершенствовала этот метод, чтобы предложить самые точные асферические линзы из доступных. LightPath предлагает стандартные и изготовленные по индивидуальному заказу линзы, разработанные нашими опытными инженерами-конструкторами оптики.

Уникальный процесс формования LightPath позволяет нам изготавливать линзы на заказ в соответствии с конкретными требованиями. Мы можем предоставить линзы различных форм-факторов, от простых асферических линз до массивов линз, и даже можем отливать линзы непосредственно в металлические корпуса, устраняя необходимость использования эпоксидной смолы для крепления линзы к вашей оптической системе. Некоторые из расширенных возможностей LightPath для формования линз включают в себя:

Массивы линз, анаморфотные линзы, формованные вставки (отлитые в металлический держатель), цилиндрические металлические держатели, квадратные держатели, Т-образные держатели, специальные держатели, оптика произвольной формы

Типовые допуски

| Параметр | Типовой допуск |

|---|---|

| Фокусное расстояние | ± 1% |

| Толщина центра (CT) | ± 0,025 мм |

| Внешний диаметр (OD) | ± 0,015 мм |

| Клин | 4 угловых минуты |

| Мощность/Неисправность | Бахрома 3/1 |

| Шероховатость поверхности | 15 нм |

| Качество поверхности (царапать/копать) | 40/20 |

| Ошибка волнового фронта (RMS) | Дифракшн Лимитед |

Компания LightPath имеет каталог из более чем 100 различных литых линз различных форм и размеров, а также может изготавливать индивидуальные линзы диаметром до 52 мм.

Наши литые асферические линзы доступны с числовой апертурой от 0,15 до 0,80 и выше. Приложения, которые будут использовать низкую числовую апертуру, включают сканеры штрих-кода, геодезические инструменты и прицелы для стрелкового оружия. Приложения с высокой числовой апертурой включают телекоммуникации и промышленную печать.

История литья

Эффективность использования асферических линз известна уже несколько столетий, начиная с формул, изобретенных Рене Декартом в начале 1600-х годов. Хотя было известно, что асферические линзы имеют большие преимущества перед своими сферическими аналогами, стоимость и сложность их изготовления ограничивают их использование в коммерческих и научных целях.

За последние пятьдесят лет были разработаны новые методы производства, которые позволяют производить в больших объемах и с минимальными затратами прецизионные асферические поверхности. Некоторые примеры этих методов включают асферическую оптику, обработанную алмазом, и асферические линзы из формованного под давлением стекла. В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

В то время как алмазная токарная обработка может производить асферические линзы очень хорошего качества в небольших количествах, литье является единственным правильным методом изготовления недорогих стеклянных асферических линз для крупносерийного применения.

Преимущества Асфер

Традиционные сферические линзы имеют простую форму, которая может быть описана как дуга окружности и может быть указана только с помощью радиуса кривизны. Хотя эти линзы просты в изготовлении и недороги в использовании, их характеристики ухудшаются из-за явления, называемого сферической аберрацией. Этот врожденный дефект связан с тем, что сферическая форма не является идеальной формой для фокусирующей или коллимирующей линзы. Идеальный случай — это более сложная форма, которая обычно определяется с использованием радиуса кривизны, параболического члена (конического) и нескольких коэффициентов высокого порядка.

Сложная форма асферических линз позволяет корректировать сферическую аберрацию. Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Это обеспечивает лучшее качество коллимированных лучей для коллимационных приложений, меньший размер пятна для приложений фокусировки и лучшее качество изображения для приложений обработки изображений. Фактически, во многих случаях всего одна асферическая линза может заменить несколько обычных сферических линз, что позволяет получить более легкую, компактную, дешевую и лучшую оптическую систему. Асферы теперь являются жизнеспособным вариантом дизайна для многих приложений.

Компания LightPath Technologies имеет более чем 25-летний опыт изготовления высокоточных стеклянных асферических линз для промышленных, научных, коммуникационных, медицинских и оборонных рынков.

Рис. 1:

Сравнение размера пятна между обычной сферической и асферической оптикой. (8 мм входной луч, 8 мм EFL, 780 нм)

Сферическая линза: среднеквадратический размер пятна 667 мкм

Inside Out Понимание литья

LightPath использует процесс, называемый компрессионным формованием, для создания прецизионной формованной асферической оптики. В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

В этом процессе используются прецизионные инструменты и компоненты в контролируемой среде для экономичного производства высокоточной оптики в очень больших объемах. При компрессионном формовании стекла стеклянная «заготовка» (обычно сфера) нагревается до точки размягчения и сжимается между двумя прецизионными пресс-формами, чтобы придать линзе окончательную форму.

Процесс компрессионного формования LightPath отличается от процесса формования оптики других производителей, поскольку LightPath использует метод объемного формования, а это означает, что объем стекла в заготовке, с которой мы начинаем, будет иметь точно такой же объем стекла, как и готовая линза. Другие производители, которые не используют объемное формование, обычно требуют, чтобы линза была отшлифована до окончательного диаметра после того, как линзе придана форма. Объемное формование имеет ряд преимуществ перед необъемными методами формования:

- После прессования линза принимает окончательную форму и не требует дополнительной полировки.

- Объемное формование позволяет точно контролировать внешний диаметр линзы, устраняя необходимость последующей обработки (шлифовки краев) линзы до окончательного диаметра после завершения формования.

- Устранение необходимости окантовки внешнего диаметра линзы позволяет более точно контролировать оптическое центрирование линзы, что повышает производительность системы.

На приведенном ниже рисунке показаны основные этапы процесса прецизионного формования оптики LightPath:

На этапе 1 верхняя и нижняя формы выбираются для типа линзы, которая будет формоваться. Каждая форма содержит прецизионно обработанную полость, предназначенную для формирования одной поверхности линзы. Между формами размещается прецизионно изготовленное кольцо, которое в конечном итоге определяет окончательный внешний диаметр линзы.

На шаге 2 мы вставляем преформу в пресс. Заготовка может иметь различную форму, но обычно представляет собой сферу.

На этапе 3 мы очищаем пресс от кислорода, чтобы увеличить срок службы пресс-формы.

На шаге 4 мы применяем тепло до тех пор, пока стеклянная заготовка не станет мягким твердым телом, способным к изменению формы.

На шаге 5 мы прикладываем усилие к верхней форме, чтобы сжать формы вместе и в процессе изменить форму преформы, придав ей окончательную форму линзы.

На шаге 6 мы охлаждаем линзу контролируемым образом, что также приводит к отжигу линзы в процессе.

На шаге 7 снимается верхняя форма, и теперь вновь созданную линзу можно извлечь из пресса. Теперь линза полностью изготовлена и готова к нанесению покрытия, если это необходимо.

В шаге 8 мы повторяем тот же процесс еще раз, чтобы сделать следующую линзу.

Ваш OEM-партнер

Разработано в соответствии с вашими требованиями

- Объективы и комплексные услуги по проектированию оптики

- Оптомеханический дизайн

- Прототип для полной производственной мощности

- Полное прослеживаемое NIST испытание и метрология

- Соответствует ИТАР

- Защитные оптические системы

- Коммерческие оптические системы

Когда дело доходит до проектирования оптических систем, требуется больше, чем компьютер.

Дело не только в дизайне. Используя более чем 25-летний опыт проектирования и производства оптических компонентов и сборок, компания LightPath может предоставить вам комплексное оптическое решение, разработанное по индивидуальному заказу. Понимание того, что требуется для создания компонентов и сборок, и понимание производственных допусков может иметь значение между успехом и неудачей. Это также может сделать вашу оптическую конструкцию и продукты более надежными и экономичными.

Наши инженеры работают с современными оптическими и механическими инструментами, такими как Zemax OpticsStudio для оптического проектирования, моделирования и симуляции и TracePro для анализа рассеянного света, освещения и непоследовательной трассировки лучей. Механический и комплексный термический анализ выполняется с помощью SolidWorks, Pro Engineer и MSC One. Моделирование может выполняться, а данные предоставляться заказчику на протяжении всего этапа проектирования пользовательского компонента или сборки.

Низкий коэффициент расширения делает боросиликат лучшим выбором

для тепловых сред. Термически стабилен до 450С для

непрерывное использование и 600C в течение коротких периодов времени. Кроме того, минимальный

расстеклование, происходящее при боросиликатном формовании, означает высокую

можно сохранить качество поверхности.

Низкий коэффициент расширения делает боросиликат лучшим выбором

для тепловых сред. Термически стабилен до 450С для

непрерывное использование и 600C в течение коротких периодов времени. Кроме того, минимальный

расстеклование, происходящее при боросиликатном формовании, означает высокую

можно сохранить качество поверхности.