Ремонт шаровых опор полимером по технологии sjr, как сделать экструдер своими руками

Содержание

Почему нужен ремонт шаровых опор

Восстановление полимером по технологии SJR

Что необходимо для проведения работ

Изготовление экструдера своими руками: подробно о сложном

Схема работы оборудования на видео

Восстановление шаровых с помощью самодельного экструдера

Заливка шаровых на Тойоте Королле: видео

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максималенУзел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора.

Люфт устранён, шаровая опора восстановлена.

Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

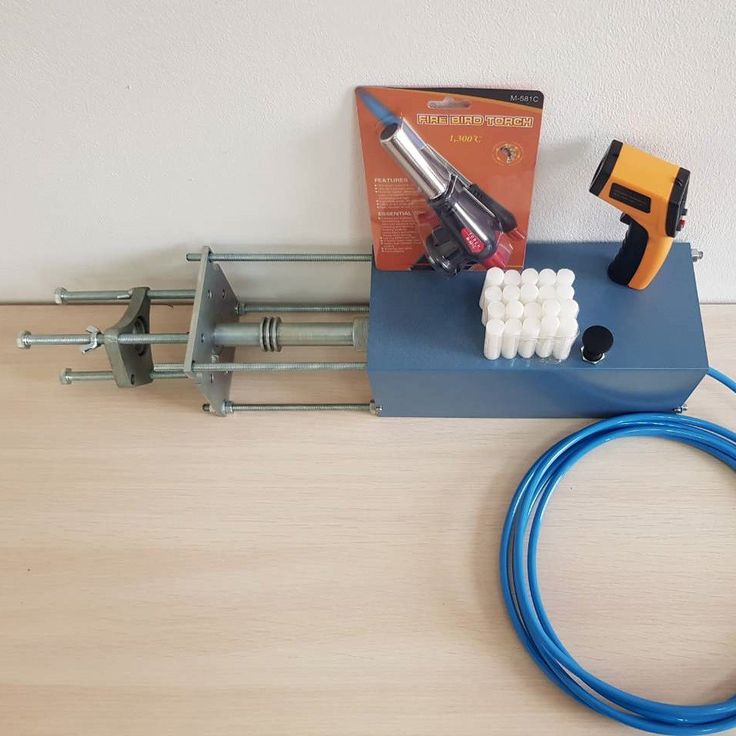

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множествоНет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Верстак обеспечит удобство и безопасностьВажно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

- Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

Изготовьте уплотнительные кольца из качественной резины

- С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

Подцепите штуцер для нагнетения воздуха

- В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Оборудуйте приспособление переходником

- Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

https://youtube.com/watch?v=hVkDLYx7zoc

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

Шаровая опора своими руками: замена, диагностика, восстановление

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.

Устройство и назначение узла

Шаровая опора предназначена для надежного подвижного крепления ступицы колеса к рычагу подвески. Состоит шаровая опора из шарового пальца, корпуса и пластмассового вкладыша. Корпус шаровой опоры либо сваривается точечной сваркой из двух половинок со штампованными, сферическими углублениями с отверстием под палец в одной из них или является толстостенным металлическим стаканом в который вставляется вкладыш с пальцем, после чего ставится дно, а край завальцовывается чтобы конструкция не разбиралась. Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Пока цел пыльник ― шаровая практически не изнашивается. Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Правда, стык сварного корпуса не герметичен поэтому через него внутрь корпуса набирается вода даже с целым пыльником. Потому если корпус узла состоит из двух частей, желательно наполнять его через тавотницу литолом.

Диагностика

Если во время движения автомобиля по неровной дороге слышен стук или скрип подвески, возможно эти звуки идут от изношенных шаровых опор. Определять источник неприятных звуков лучше вдвоем: одному спуститься в смотровую яму и положить руку на шаровую, а другому раскачивать машину. Когда вы почувствуете звук своими руками снимете опору, зажмете ее в тисах, и проверьте люфт шарнира. Палец не должен двигаться от небольших усилий, но закусывать его тоже не должно иначе узлу требуется ремонт или замена.

Определять источник неприятных звуков лучше вдвоем: одному спуститься в смотровую яму и положить руку на шаровую, а другому раскачивать машину. Когда вы почувствуете звук своими руками снимете опору, зажмете ее в тисах, и проверьте люфт шарнира. Палец не должен двигаться от небольших усилий, но закусывать его тоже не должно иначе узлу требуется ремонт или замена.

Обязательно следует провести эту проверку также в следующих случаях:

- Скрип при повороте руля.

- Самопроизвольное виляние при езде по прямой.

- Тугой руль.

Снятие & установка

Съемник

Необходимое оборудование:

- Съемник шаровых опор.

- Домкрат.

- Подставка под машину.

- Набор ключей.

- Пассатижи.

- Монтировка.

Съемник шаровых, как правило, не универсален. Если вы не нашли, подходящий съемник его можно с успехом заменить молотком. Только нужно знать куда бить. Не нужно выбивать палец из посадочного места. Удар должен быть перпендикулярен пальцу, а бить нужно по проушине (так как палец конусный небольшое давление посадочного выдавит его из проушины). Молоток ― универсальный съемник. Он не должен быть ни слишком тяжелым ни слишком легким 600 грамм будет в самый раз.

Молоток ― универсальный съемник. Он не должен быть ни слишком тяжелым ни слишком легким 600 грамм будет в самый раз.

Снятие: Ослабить крепление колеса. Поднимите машину на домкрате. Снимите колесо. Поверните руль так чтобы было удобно работать. Если гайка пальца шплинтуется снимите шплинт пассатижами. Отверните гайку. Возьмите съемник, выдавите им палец. Отвернете крепление корпуса шаровой. Монтировкой отожмете нижний рычаг и снимите шаровую. Снятие и ремонт наконечников рулевых тяг и шаровых опор ничем не отличается нужно только взять другой съемник. Методы же восстановления идентичны.

Установка: Прикрепить корпус шарнира к нижнему рычагу, затянуть крепеж, монтировкой отжать нижний рычаг, вставить палец в посадочное место. Накрутить гайку на палец, затянуть ее. Если палец будет проворачиваться потянуть рычаг монтировкой вверх (палец с посадочным конусные поэтому при вдавливании пальца он перестает проворачиваться в посадочном). Не забудьте зашплинтовать гайку. Съемник для установки не нужен. Следующая замена опор не заставит вас возиться со шплинтами если вы поменяете гайки на самоконтрящиеся.

Съемник для установки не нужен. Следующая замена опор не заставит вас возиться со шплинтами если вы поменяете гайки на самоконтрящиеся.

Восстановление

Необходимое оборудование:

- Наждак или болгарка.

- Экструдер.

- Электродрель с большим патроном (чтобы можно было зажать в него палец для шлифовки шара наждачной бумагой).

- Слесарные тисы.

- Сварочный аппарат (лучше полуавтомат).

- Компрессор.

Реставрация опор может происходить двумя способами:

- Переделывание неразборного шарнира в разборный, шлифовка шара пальца и замена вкладышей.

- Ремонт за счет нагнетания размягченной пластмассы в зазор между шаром и корпусом применяя экструдер.

Конечно, не стоит закупать оборудование для разового ремонта, но простейший экструдер можно быстро сделать своими руками из старого главного тормозного цилиндра, приладив к нему рычаг для надавливания на поршень. Подогревать его для размягчения пластмассы можно горелкой или паяльной лампой.

Проведение работ

Ремонт и восстановление первым способом начинается с разборки опор. Для разборки корпуса сваренного из двух чашек, нужно высверлить на одной из чашек точки сварки и разделить чашки при помощи зубила и молотка. На корпусе со вставленным донцем, при помощи наждака или болгарки стачивают развальцованные края, и ударом молотка в торец пальца выбивают дно. В корпус из двух чашек вставляется вкладыш с пальцем, половинки прижимаются друг к другу и делается несколько прихваток сваркой, стараясь не перегреть вкладыш. У корпуса с вынутым дном измерьте наружный и внутренний диаметр и изготовьте стальное кольцо в соответствии с этими размерами высотой около 10 мм с резьбой внутри и пробкой, ввинчивающейся в него. Приварите кольцо к корпусу, остудите, вставите вкладыш с пальцем в корпус ввинтите пробку, подожмите ей вкладыш, просверлите в кольце отверстие Ø 2 мм вплотную к пробке и зашплинтуйте.

Ремонт и восстановление своими руками вторым способом обычно проходит без разборки узла.

В дне корпуса сверлят отверстие диаметром около 6 мм, его размер зависит от того какой экструдер вам доступен. Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки. Через просверленное в днище отверстие используя экструдер в зазор между шаром пальца и корпусом, нагнетается размягченная пластмасса. Дайте ей остыть и ремонт готов. Недостатком этого способа является то что вы не видите сохранилась ли геометрия шара и не можете отшлифовать его, убрав следы коррозии, поэтому результаты восстановления будут недолговечны.

Полезные советы

- Не беритесь за восстановление шарнира, если палец вынимается из него без разборки, такому узлу не поможет ремонт, а только замена. Отверстие под палец в корпусе должно быть меньше диаметра шара чтобы. В случае износа вкладыша, палец не мог вылететь из корпуса, став причиной аварии.

- Восстанавливая шарнир своими руками, разбирайте его полностью и шлифуйте шар пальца, каким бы способом вы ни собирались реставрировать узел.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар.

Новый экструдер для моей машины — 3D-принтеры — Talk Manufacturing

ShadowX

#1

Я ищу новый экструдер для своей машины. Тот, который у меня есть, работает, но это установка Боудена, и он не очень хорошо выдавливает гибкий материал. У меня есть 3D-дельта-принтер, и я хотел бы знать, есть ли у кого-нибудь опыт работы с новым экструдером Zesty Nimble, который указан в списке. Это кажется интересным экструдером сзади. Я предпочитаю, чтобы стоимость экструдера не превышала 100 долларов, и я хочу, чтобы он был как можно легче. Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

Я предпочитаю, чтобы стоимость экструдера не превышала 100 долларов, и я хочу, чтобы он был как можно легче. Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

https://www.kickstarter.com/projects/lykle/super-light-and-easy-to-use-extruder-for-your-3d-p/description

3 лайка

SOC3D

#2

Для общей/любительской печати гибкая удлиненная ведущая шестерня может не вызывать проблем. Для передовых материалов или высокоскоростной печати эта штука будет иметь много проблем с допуском при втягивании и нагреве на высоких скоростях. Гибкий кабель также добавляет большую массу пучку кабелей на дельту, что влияет на движение эффектора пропорционально скорости. Мы не могли использовать его, хотя он может работать для многих людей.

Новый EZR от SeeMeCNC для Rostock Max V3 разработан как боуден, который работает с гибкими материалами, без необходимости вырезать трубку из ПФТЭ, как вы должны были сделать на струдере EZ. Даже экструдеры с 3D-кулачками за 20 долларов прекрасно работают с гибкими материалами с некоторыми незначительными модификациями.

1 Нравится

SOC3D

#3

SeeMeCNCSeeMeCNC EZR Struder™

Если у вас есть срочные потребности, выберите другие способы доставки, кроме почтовой службы США. Международная доставка USPS может занять 3 недели и более. Международная доставка может занять до 8 недель в зависимости от государственных органов….

Цена: 33 доллара США.

Эдвардфантом

#4

Я думаю, что могу вам помочь. Вам нужно комбинировать прямой экструдер с дельта для работы с гибким филаментом.

1 Нравится

SummersideGuy

#5

У меня есть экструдер в стиле Боудена, который я разработал в дизайне 123d для печати моего гибкого диска, и он отлично работает для меня. Вот ссылка на него на Thingiverse. самое дешевое решение, которое я могу придумать, и при этом сохранить установку Боудена

thingiverse.comКрепление для экструдера, также может использоваться для гибкого филамента с помощью SummersideGuy

Мне понадобился экструдер для гибкого филамента, помимо обычного филамента, и единственная проблема, с которой я столкнулся со стандартным боуденом, заключалась в том, что флекс просто выдавливался на шестерне mk8.

Ох и цена была копейки

terry777

#6

Если вы хотите печатать флексом, купите дешевую прусу с экструдером mk8, работа сделана!

1 Нравится

пакман

#7

, вы должны изучить sexxystruder на github dl и распечатать себя, купить шаговый двигатель с редуктором nema 11 и подвесить его с помощью силиконовой трубки. Стоимость: 50-70 долларов. Кроме того, вы можете получить безумную скорость.

Если вам нужна дополнительная информация, напишите мне, я знаю изобретателей.

1 Нравится

0085 23 октября 2016 г., 17:45

#8

Во-первых, попробуйте нить читы от создателей ниндзяфлекс. Это полужесткая, полужесткая нить, разработанная для установок Боудена и без изменений. Пара способов сделать это. В исследовании RWG на YouTube есть дельта, что он подвешивает свой экструдер очень близко к горячему концу. Таким образом, это возможно с использованием противовеса и нескольких эластичных шнуров, но без натяжения противовеса. Кроме того, просто обновите его самостоятельно, используя множество дизайнов на thingiverse. У Fav была магнитная док-станция для стыковки зонда, а затем стыковка горячего конца. Я считаю, что он добавил еще один док, но не уверен, что. А еще есть новый хот-энд, который Том С. просмотрел недавно.

1 Нравится

ShadowX

#9

Экструдер с прямым приводом не будет работать. У меня есть магнитные шаровые шарниры, и добавление дополнительного веса на эффектор не является эффективным решением. Единственное, что я видел, это работало бы с использованием гибкого вала. Я бы получил преимущество от прямого привода без проблем с весом эффектора. Я сузил выбор до Flex3Drive и Zesty Nimble. Пока кажется, что Nimble будет работать лучше для меня, учитывая размер и конфигурируемость с моим собственным эффектором, который я разработал.

1 Нравится

Qdeathstar

#10

У меня нет опыта работы с экструдером из первых рук, но у МакХакни с форумов seeecnc он есть, и он в целом плохо отзывается о компании и экструдере.

ShadowX

#11

У меня уже есть очень приличный дельта-принтер, который сейчас настроен на 70%. Он имеет нагреватель платформы мощностью 800 Вт, платформу для печати 310 мм, магнитные шаровые шарниры и контроллер DuetWifi. На данный момент это очень хорошая машина. У меня уже есть приличный экструдер с установкой Боудена, но ничто не сравнится с системой прямого привода. Nimble кажется подходящим, так как это в основном прямой привод с двигателем, установленным на раме, приводящим в движение экструдер. Спасибо за ваш вклад.

Nimble кажется подходящим, так как это в основном прямой привод с двигателем, установленным на раме, приводящим в движение экструдер. Спасибо за ваш вклад.

Я обязательно поддержу этот кикстартер и надеюсь, что другие тоже. Мне нравится видеть альтернативные продукты, которые помогут пользователям 3D-принтеров в долгосрочной перспективе. Пожалуйста, взгляните и помогите поддержать и сделать эту опцию доступной в будущем для всех.

ShadowX

#12

Я уже видел эту установку раньше. Некоторые называют это «летающим» экструдером. Я видел экзотическую установку, в которой даже используется отдельный двигатель Z, чтобы поднять платформу, чтобы расположить экструдер ближе к эффектору. Однако я думаю, что все эти решения не идеальны. Проблема с летающим экструдером заключается в том, что двигатель сильно качается, что может вызвать проблемы с печатью.

Rapid_1_Proto

№13

Не знаю, работает ли Zesty Nimble, но я участвую в пилотной программе одного из новых дисков Flex3Drive. Flex3Drive — оригинальный экструдер с гибким карданным валом: https://flex3drive.com/ Оригинал существует уже как минимум несколько лет.

Flex3Drive — оригинальный экструдер с гибким карданным валом: https://flex3drive.com/ Оригинал существует уже как минимум несколько лет.

пикантный_брайан

№14

Привет всем,

Первый обзор Nimble был опубликован сегодня, перейдите по ссылке, чтобы прочитать его:

sublimelayers.comВсе, что вы хотели знать о дистанционном прямом приводе Zesty Nimble…

Я был «фанатиком дельты» более 4 лет. Как и все в жизни, дельта-принтеры имеют недостатки по сравнению с декартовыми аналогами…

Я лично проверил и подтвердил, что он работает с X60 (который, как я считаю, является наиболее гибким филаментом, доступным на данный момент)

Дайте мне знать, если вы являетесь клиентом, и напишите отзыв!

Cheers

Брайан

Один из создателей Nimble

Пикантные технологии

Самый маленький и легкий в мире экструдер с прямым приводом, вес Nimble менее 27 грамм! Это обновление, которого заслуживает ваш 3D-принтер. Это экструдер Remote Direct Drive для принтеров FDM.

Это экструдер Remote Direct Drive для принтеров FDM.

Патент США на экструдер для обшивки прядильной продукции, в частности патент кабеля (Патент № 4,770,620 выдан 13 сентября 19 г.88)

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к экструзионному аппарату для покрытия прядильно-формованного изделия, в частности кабеля, множеством непосредственно последовательно нанесенных слоев пластмассы и/или резины или их смеси, в которых головка экструдера установлена на опоре машины и в которой экструдеры, расположенные по бокам головки экструдера, соединены с головкой экструдера специальными соединительными деталями, подводящими трубками и т.п., и в которой головка экструдера содержит центральный полый стержень через в которую направляется продукт, подлежащий покрытию, и, расположенные по существу концентрично с ним, множество формирующих сопла устройств экструдера в виде оправок и/или проводящих элементов, которые заключают между собой кольцевые каналы, один конец которых образует формующие сопла, а другой конец соединяется с экструдером частями подводящего трубопровода.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

На таком экструзионном аппарате изготавливают кабель, сердечник которого проходит через отверстие центральной оправки и окружен последовательно сначала тонким полупроводящим слоем, а затем сильно изолирующим слоем из непроводящий пластиковый материал. В этом экструзионном устройстве отдельные оправки или токопроводящие детали, образующие формующие сопла, расположены стационарно точно по центру. Из-за допусков оболочки кабель, изготовленный на таком экструзионном аппарате, не отвечает требованиям, предъявляемым к современному высоковольтному кабелю. Толщина обшивки вокруг сердечника недостаточно однородна.

Известен также экструзионный аппарат, в котором оправки, выполненные в виде сопел, разделены, а концевая часть расположена с возможностью смещения поперек оси оправки. Благодаря смещению наконечника оправки во время работы можно лучше отрегулировать допуск окружающих слоев кабеля, но полученный кабель все еще имеет дефекты, особенно в полупроводящем слое. Это связано с тем, что экструдируемый материал застревает в местах регулировки и здесь начинает полимеризоваться или вулканизироваться, а затем во время операции время от времени уносится потоком материала и из-за того, что он уже преждевременно полимеризовался. или при вулканизации образует дефекты в полупроводящем слое. Такие дефекты необходимо вырезать из кабеля. Это приводит к значительным потерям, так как приходится вырезать не только места дефектов, но и прилегающие к ним области. Получающиеся в результате короткие отрезки кабеля часто имеют ограниченную ценность, когда их необходимо удлинить путем соединения с другими отрезками кабеля.

Это связано с тем, что экструдируемый материал застревает в местах регулировки и здесь начинает полимеризоваться или вулканизироваться, а затем во время операции время от времени уносится потоком материала и из-за того, что он уже преждевременно полимеризовался. или при вулканизации образует дефекты в полупроводящем слое. Такие дефекты необходимо вырезать из кабеля. Это приводит к значительным потерям, так как приходится вырезать не только места дефектов, но и прилегающие к ним области. Получающиеся в результате короткие отрезки кабеля часто имеют ограниченную ценность, когда их необходимо удлинить путем соединения с другими отрезками кабеля.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение позволяет избежать этих возражений. Задачей изобретения является создание экструзионного устройства с экструзионной головкой с прецизионной оболочкой, которая регулируется во время работы и сконструирована таким образом, чтобы на пути потока экструдируемого материала материал не мог застревать и преждевременно вулканизироваться или полимеризоваться в потоке. пути.

пути.

В соответствии с изобретением промежуточная оправка, окружающая центральную оправку, установлена в шаровом шарнире таким образом, чтобы ее можно было регулировать и фиксировать в отрегулированном положении, а первая трубка подачи материала оболочки, проходящая сбоку от промежуточной оправки, соединена шаровым шарниром к другой трубе подачи материала оболочки, которая, в свою очередь, соединена шаровым шарниром с экструдером.

Такое соединение с шаровыми шарнирами гарантирует отсутствие карманов или выступов, в которых или за которыми может скапливаться материал вне пути потока экструдируемого материала. Однако технический успех изобретения достигается не только за счет использования таких шаровых шарниров. Трубка подачи материала также должна быть сформирована таким образом, чтобы экструдируемый материал не мог застревать или задерживаться. Это достигается с помощью экструдера в соответствии с изобретением.

Предпочтительно, когда промежуточная оправка вставлена в трубчатую направляющую втулку, имеющую на переднем конце сферическое гнездо, в которое входит увеличенная передняя концевая часть промежуточной оправки таким образом, что промежуточную оправку можно удалить в направлении экструзии для очистки. .

.

Целесообразно, когда направляющая втулка имеет на своем заднем конце кольцевую частичную сферическую поверхность, к которой прижимается предварительно натянутое кольцо на промежуточной оправке, а также выполняет функцию уплотнения. Благодаря этому кольцу создается предварительное натяжение, которое вдавливает сферическую поверхность на промежуточной оправке в сферическое гнездо на переднем конце направляющей втулки и тем самым предотвращает зажатие материала между этими поверхностями в исходном состоянии. Поверхность между задним концом направляющей втулки и прижимным кольцом выполнена в виде неполной сферической поверхности, так что при регулировке сохраняется равномерное соотношение.

Простая возможность регулировки достигается за счет наличия не менее трех регулировочных винтов, расположенных между направляющей втулкой и задней частью промежуточной оправки. Кроме того, предпочтительной является благоприятная регулируемость, когда центральный стержень является регулируемым и фиксируемым относительно опоры машины и относительно окружающего промежуточного стержня. Аналогичным образом в оправку можно ввести чашеобразный предмет. Таким образом, наносимый слой можно точно отрегулировать. Особым преимуществом является то, что при регулировке промежуточной оправки канал направления материала не изменяется.

Аналогичным образом в оправку можно ввести чашеобразный предмет. Таким образом, наносимый слой можно точно отрегулировать. Особым преимуществом является то, что при регулировке промежуточной оправки канал направления материала не изменяется.

Если должен быть предусмотрен дополнительный слой покрытия, он обычно тонкий, и поток материала не представляет такой большой проблемы, как с внутренним слоем. Поэтому предпочтительно, когда дополнительные расположенные снаружи трубчатые отрезки внешних сопел расположены с возможностью регулировки и фиксации перпендикулярно внутренней оправке и опоре.

Для того, чтобы канал подающей трубы мог свободно перемещаться в регулировке второй трубы сопла, целесообразно, чтобы в корпусе на месте трубы подачи материала было предусмотрено отверстие большего диаметра, чем диаметр подачи материала трубка.

Для закрепления второго отрезка трубы сопла в фиксированном положении после регулировки предпочтительно, когда на заднем конце центральной оправки предусмотрен фланец с отверстиями, через которые вставляются винты, параллельные оси оправки.

Для обеспечения хорошей подачи материала целесообразно, если между концом подающей трубки и распределительным каналом для материала предусмотрен проточный канал, параллельный оси

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Сущность, цели и преимущества изобретения будут более понятны из следующего описания в сочетании с чертежом, на котором единственная ФИГУРА представляет осевой горизонтальный разрез экструзионной головки для оболочки пряди. -формовое изделие, в частности кабель.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Показанная на чертеже экструзионная головка установлена на станине или раме машины, которая не показана. Два экструдера, также не показанные, установлены на противоположных сторонах экструзионной головки и могут перемещаться и закрепляться в направлении, перпендикулярном оси 7 экструзионной головки.

Показанная на чертеже экструзионная головка содержит центральную оправку 1, через центральное отверстие которой продукт, подлежащий оболочке, пропускают справа налево. Центральная оправка 1 имеет на своем переднем конце съемную и заменяемую секцию 1А, имеющую коническое отверстие, оканчивающееся выходным отверстием, которое плотно охватывает продукт, подлежащий покрытию.

Центральная оправка 1 имеет на своем переднем конце съемную и заменяемую секцию 1А, имеющую коническое отверстие, оканчивающееся выходным отверстием, которое плотно охватывает продукт, подлежащий покрытию.

Аналогично полая промежуточная оправка 2, концентрическая с осью 7, окружает центральную оправку 1 и имеет увеличенную переднюю концевую часть 2А, снабженную парсферической поверхностью 4. Трубчатая направляющая втулка 3 окружает промежуточную оправку 2 и имеет на своей передний конец частично сферического гнезда 3А, в которое вставляется увеличенная передняя часть промежуточного стержня для обеспечения шарнирного соединения. Отверстие направляющей втулки 3 выполнено коническим, чтобы обеспечить между промежуточной оправкой 2 и направляющей втулкой 3 пространство, допускающее угловое перемещение промежуточной оправки 2 относительно направляющей втулки 3 вокруг центра, определяемого частичной сферической поверхностью 4 и гнездом. 3А.

Направляющая втулка окружена кожухом 5, который крепится к основанию или раме машины и снабжен съемной передней концевой частью 5А, закрепленной множеством винтов 5В. Мундштук 6, концентричный с осью 7, закреплен на передней торцевой части 5А кожуха 5 с помощью винтов 8.

Мундштук 6, концентричный с осью 7, закреплен на передней торцевой части 5А кожуха 5 с помощью винтов 8.

Между центральной оправкой 1 и промежуточной оправкой 2 образован кольцевой канал 9 направления материала, который оканчивается мундштуком 6 для нанесения первого слоя материала оболочки на продукт, когда он проходит в осевом направлении через центральную оправку 1. Материал оболочки подается в кольцевой канал 9.от экструдера (не показан) с одной стороны экструзионной головки через специальные штуцеры, образующие трубку подачи материала 10. Между промежуточной оправкой 2 и кожухом 5 образован дополнительный кольцевой канал 11 направления материала оболочки, выходящий в мундштук 6, за кольцевым каналом 9, чтобы нанести на изделие второй слой обшивочного материала. Второй экструдер (не показан) на противоположной стороне экструзионной головки подает материал оболочки в кольцевой канал 11 через трубу 12 подачи материала и канал 13 распределения материала.0005

При изготовлении кабеля жила кабеля проходит через отверстие центральной оправки 1 и сначала наносится тонкий слой полупроводящего материала, который подается через направляющий канал 9, а сразу после этого на него наносится более толстый слой изоляционного материала. подается через материалопроводящий канал 11.

подается через материалопроводящий канал 11.

Промежуточная оправка 2 может быть извлечена из направляющей втулки 3 и кожуха 5 после удаления подающей трубки 10 и концевой части 5А кожуха вместе с мундштуком 6. Для того, чтобы промежуточная оправка 2, после регулировки канала направления материала 9можно быстро закрепить с помощью винтов 14 центральной оправки 1, ввернув их во фланец 2А на заднем конце промежуточной оправки 2, закрепить фланец 15, который входит в зацепление с задним концом центральной оправки 1.

Регулировка промежуточной оправки 2 относительно корпуса 5 и тем самым относительно станины или рамы машины, достигается с помощью не менее трех регулировочных винтов 16, которые ввернуты через радиальные отверстия в направляющей втулке 3 и своими внутренними концами входят в зацепление с промежуточной оправкой 2. Регулировка допускается с помощью шарового шарнира, образованного парциально-сферической поверхностью 4 и гнездом 3А направляющей втулки 3.

Для обеспечения заднего уплотнения промежуточная оправка 2 имеет на своем заднем конце фланец 17, имеющий канавку 17А, в которую вставлено упругое кольцо 18, например, из резины, прижимающееся к заднему концу направляющей втулки 3. Фланец 17 съемно закрепляется на промежуточной оправке 2 с помощью установочных винтов или резьбы (не показаны). Задняя торцевая поверхность 19 направляющей втулки 3 имеет сферическую кривизну, обеспечивающую угловое перемещение между направляющей втулкой 3 и промежуточной оправкой 2.

Фланец 17 съемно закрепляется на промежуточной оправке 2 с помощью установочных винтов или резьбы (не показаны). Задняя торцевая поверхность 19 направляющей втулки 3 имеет сферическую кривизну, обеспечивающую угловое перемещение между направляющей втулкой 3 и промежуточной оправкой 2.

Подача материала обшивки в кольцевой канал 9 для направления материала осуществляется проходящим по окружности распределительным каналом 20, который соединен с трубой 10 подачи материала через проходящий в осевом направлении канал 21. Трубка 10 подачи материала содержит внутреннюю трубу подачи 10А, который ввинчивается в резьбовое отверстие в промежуточной оправке 2. На своем внешнем конце внутренняя трубка 10А для подачи материала снабжена сферическим колпачковым расширением 22, в которое входит такой же сферический наконечник 23 внешней трубки 10В для подачи материала. Конец внешней трубки 10В для подачи материала снабжен резьбой, на которую навинчена резьбовая крышка 24, снабженная внутренней сферической кольцевой поверхностью, которая входит в зацепление со сферическим колпачковым расширением 22 внутренней трубки 10А для подачи.