Дросселирующее устройство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

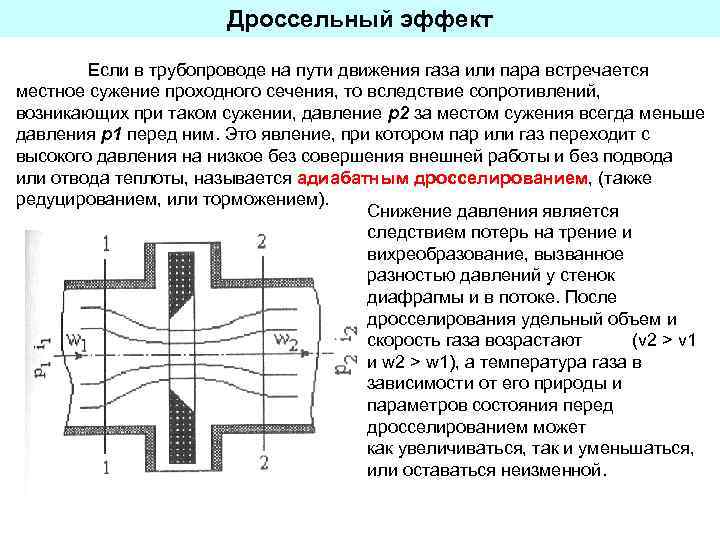

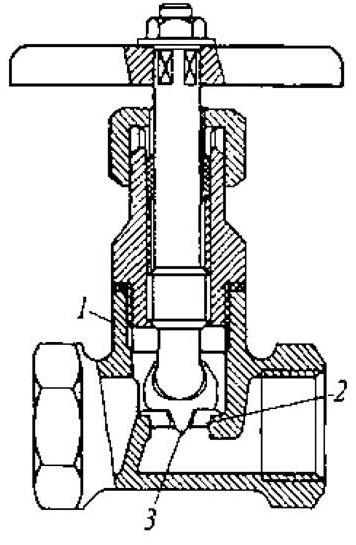

Дросселирующие устройства представляют собой различные гидравлические сопротивления, служащие для уменьшения расхода или давления в какой-то системе или в определенных ее частях. Например, проходя через не полностью открытую задвижку или другое подобное препятствие, поток теряет часть своей энергии. На рис. 19, г показана картина огибания потоком выступающей задвижки. Перед задвижкой наблюдается типичное сужение потока, за задвижкой — расширение. Потери давления вычисляют по формуле ( 48), причем коэффициент местного сопротивления t, зависит от степени открытия задвижки, меняясь от незначительной величины при полностью открытой задвижке до бесконечности при закрытой задвижке. [1]

| Схема редукционно-охладительной установки ( РОУ-I, РОУ-2 и. [2] |

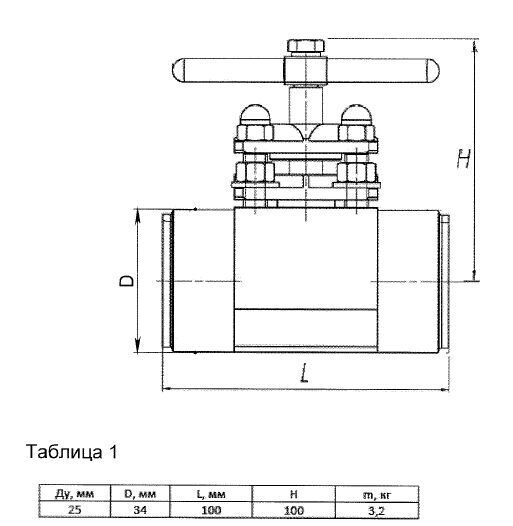

Дросселирующие устройства Dy20 — 50 мм могут устанавливаться как на горизонтальных и вертикальных участках трубопроводов подвода охлаждающей воды к охладителям пара РОУ и БРОУ, так и на линиях циркуляции обратных вертикальных клапанов, устанавливаемых на питательных насосах.

Дросселирующее устройство одновременно является эффективным пылеуловителем и действует аналогично трубе Вен-турй. Скорость газового потока в дросселирующих устройствах достигает 250 — 320 м / сек. Их устанавливают как перед электрофильтрами, так и после них. В последнем случае электрофильтры рассчитывают для работы под повышенным давлением и дросселирование чистого газа предусмотрено в этих схемах временно — до установки газовых турбин, в которых в дальнейшем может быть использована энергия сжатого газа. [4]

Дросселирующее устройство перед флотатором выполняется в виде диафрагмы с расширяющимися по ходу движения воды конусом. [5]

| Винтовой расходомер. 1 — корпус. 2 — струе. аы. [6] |

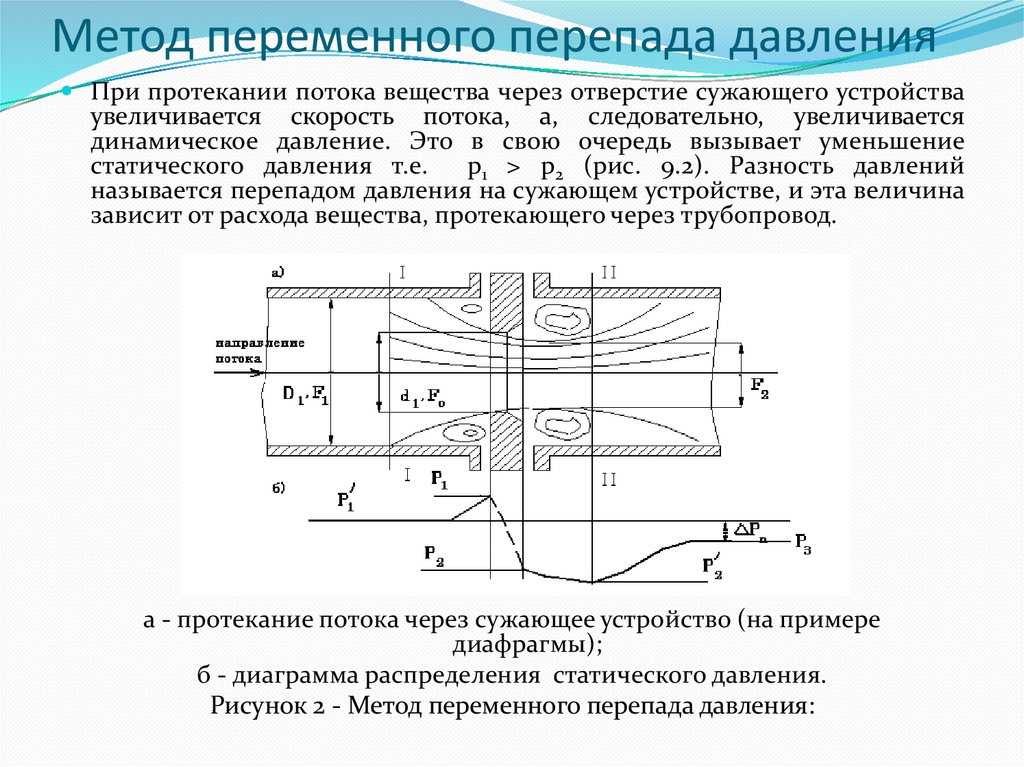

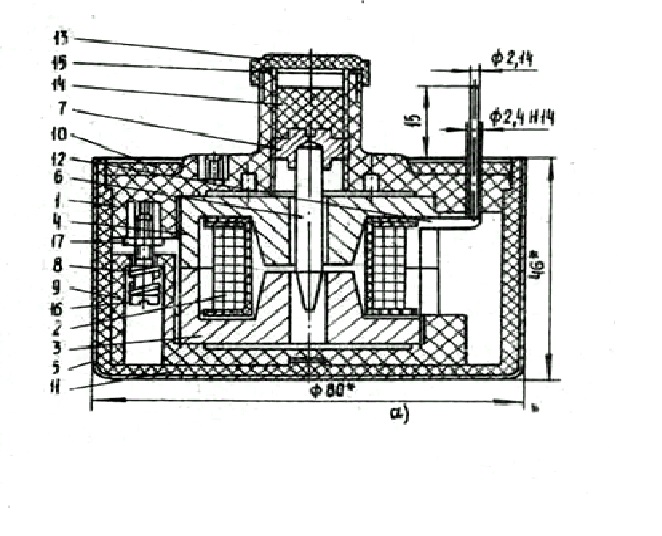

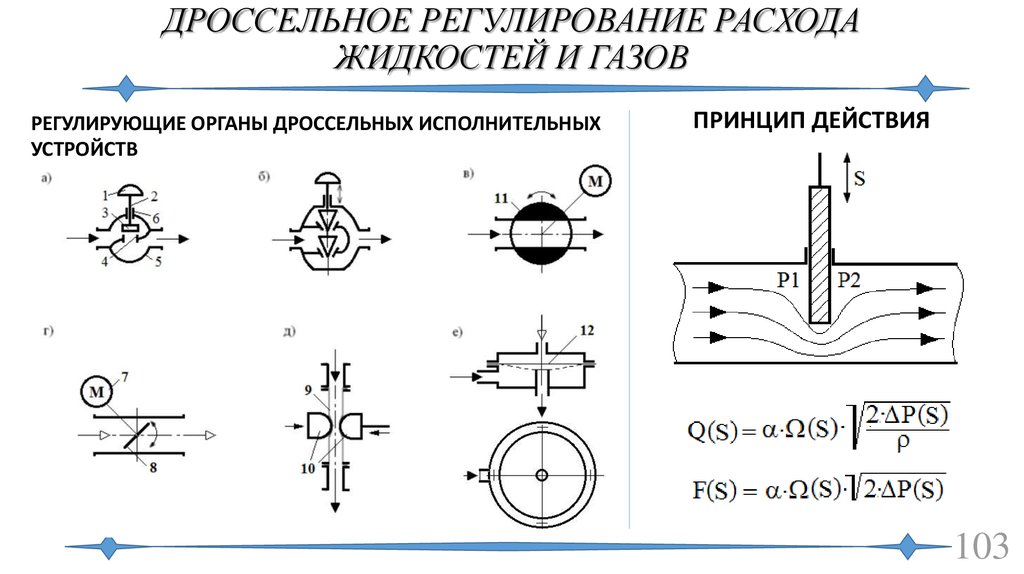

Дросселирующие устройства исполняются трех видов ( рис. 6): острая диафрагма ( наиболее распространенная), сопло и труба Вентури. При прохождении среды через суженное отверстие увеличивается скорость потока, часть потенциальной энергии потока переходит в кинетическую. Величина перепада давления ( Рг и Р2) до и после сужения зависит от количества протекающего газа или жидкости, что дает возможность вычислить их расход.

[7]

Величина перепада давления ( Рг и Р2) до и после сужения зависит от количества протекающего газа или жидкости, что дает возможность вычислить их расход.

[7]

| Основные технические данные и размеры дросселирующих устройств БРОУ 43 ЭМ.| Огнозные технические данные и размеры охладителей пара БРОУ ЧЗЭМ. [8] |

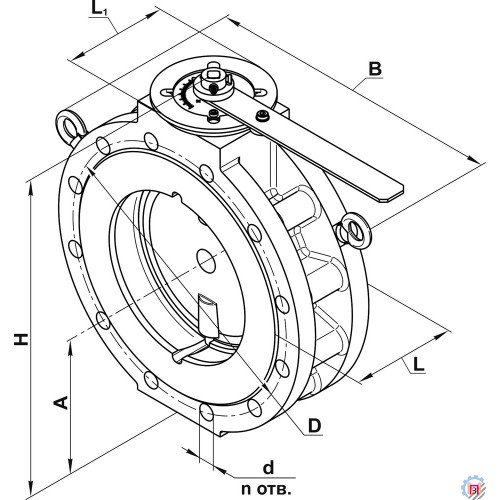

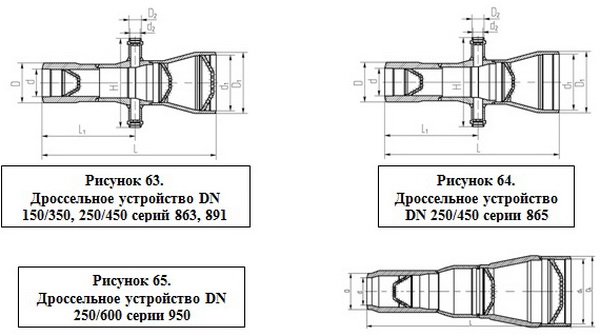

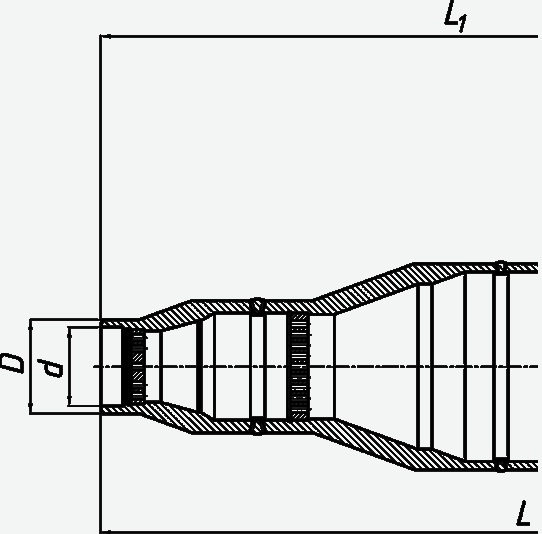

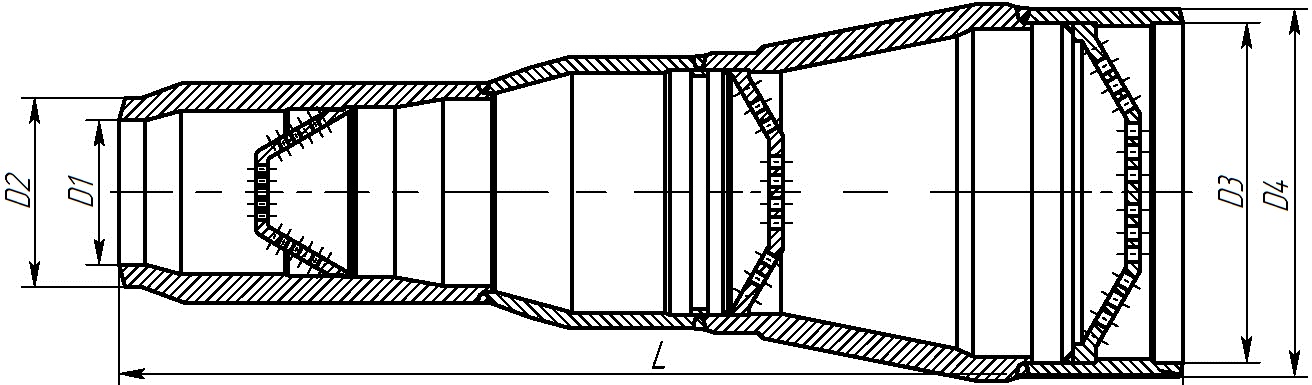

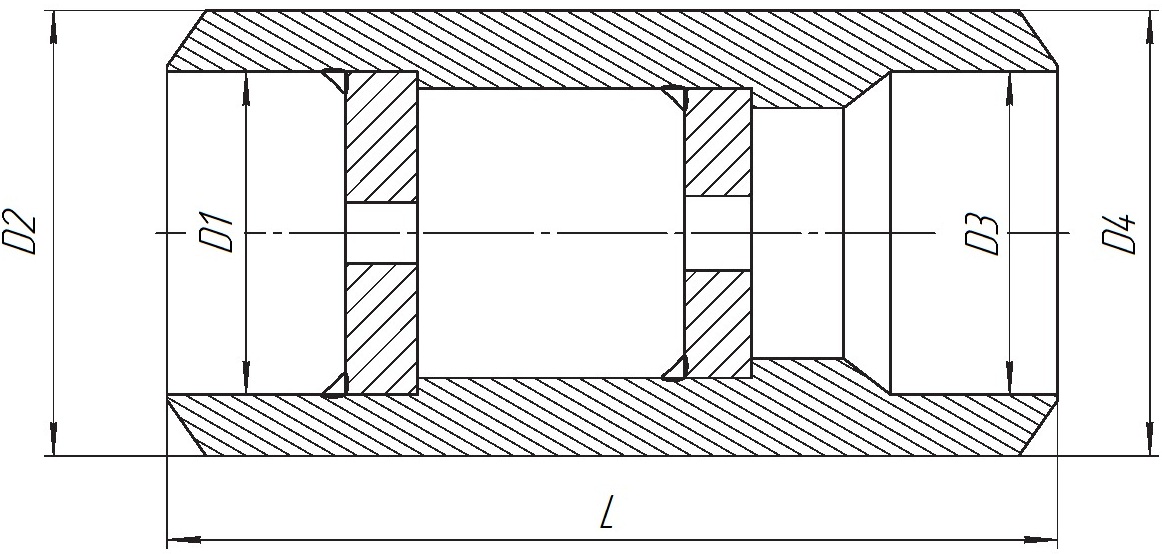

Дросселирующие устройства различных исполнений отличаются расчетными параметрами пара, полной длиной L, размером LI и массой. [9]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия и иметь фиксаторы для закрепления в различных положениях. [10]

Все дросселирующие устройства должны снабжаться указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведется на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха.

[11]

Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха.

[11]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведут на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха. [12]

Какие дросселирующие устройства устанавливаются на линиях непрерывной продувки испарителей и парообразователей. [13]

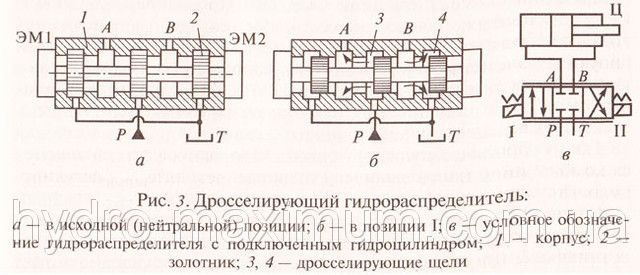

Управляющие дросселирующие устройства интересующих нас типов состоят из дросселей переменного и постоянного сечений, которые соединяются таким образом, что могут в соответствии с требованиями изменять сопротивление потоку жидкости, подаваемой от источника питания к гидродвигателю при перемещении управляющего элемента в зависимости от какого-либо внешнего сигнала.![]()

Наличие дросселирующего устройства в гидроцилиндре позволяет регулировать скорость опускания наклонной части стояка. В верхней части гидроцилиндра 2 расположена гидрозащелка, предназначенная для фиксирования наклонной части наливного стояка в крайнем верхнем положении и препятствующая ее самопроизвольному опусканию. Изменение расстояния между герметизирующей крышкой и осью вертикальной стойки стояка в пределах от 2 25 до 3 05 м обеспечивается лопастным гидроприводом 6 и механизмом изменения вылета стояка.

Страницы: 1 2 3 4

Дросселирующие устройства в холодильных установках

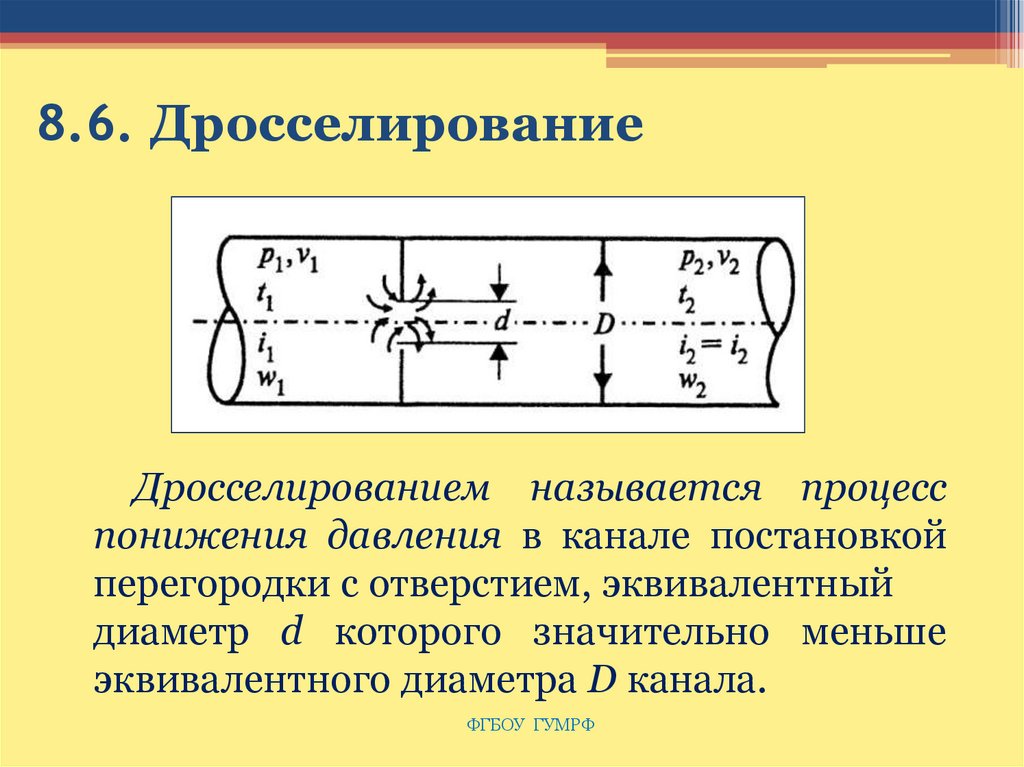

Процесс дросселирования, то есть понижение давления, является неотъемлемым элементом холодильного цикла. Именно благодаря этому процессу и существует разница давления между зоной высокого давления и зоной низкого давления холодильного контура. Элемент холодильной системы, в котором происходит процесс дросселировния, называется дросселирующим устройством или расширительным устройством.

Рис. 1. Процесс дросселирования на диаграмме.

Дросселирование хладагента обеспечивается многократным снижением пропускной способности дросселирующего устройства относительно канала подачи хладагента (жидкостной линии). Это снижение может быть как постоянным, так и изменяемым (регулируемым). Существует несколько типов расширительных устройств.

Виды расширительных устройств.

Нерегулируемые

Как следует из названия, нерегулируемые дросселирующие устройства создают постоянное сопротивление движению хладагента и не реагируют на изменение режимов работы холодильной машины. Нерегулируемое дросселирующие устройство подбирается заранее и, как правило, обеспечивает эффективную работу холодильной системы, только в каком-то одном режиме.

Нерегулируемое дросселирующие устройство подбирается заранее и, как правило, обеспечивает эффективную работу холодильной системы, только в каком-то одном режиме.

Конструктивно существует большое количество различных нерегулируемых расширительных устройств: дросселирующие шайбы, жиклеры, дюзы и т.д. Однако, самым распространенным, в практических холодильных установках, является дросселирующее устройство в виде капиллярной трубки.

Рис.2. Капиллярная трубка в составе холодильного контура.

Капиллярная трубка создает сопротивление движению хладагента не столько за счет меньшего диаметра канала, сколько за счет значительного удлинения. Как правило, степень дросселирования капиллярной трубки точно регулируется именно длиной трубки, а не изменением её сечения. В некоторых системах длина капиллярной трубки может достигать нескольких метров, что позволяет отмерять её длину при помощи обычной рулетки или линейки с достаточным уровнем точности.

Рис. 3. Медная капиллярная трубка.

3. Медная капиллярная трубка.

Основным недостатком капиллярной трубки, как и любого нерегулируемого дросселирующего устройства, является неспособность адаптироваться к изменению режима работы холодильной машины. Любое дросселирующее устройство постоянного действия поддерживает только лишь перепад между зонами высокого и низкого давления, но не конкретное значение.

В случае, если необходимо поддерживать стабильное давление кипения хладагента, давление конденсации на агрегатах с капиллярными трубками так же должно быть стабильно. Снижение давления конденсации ниже расчетного повлечет за собой снижение давления кипения и общее снижение производительности агрегата, тогда как повышение давления повлечет снижение перегрева и риск гидроудара компрессора.

Так же постоянные дросселирующие устройства не могут контролировать значение перегрева хладагента на линии всасывания компрессора. Эффективная и безопасная работа установки может обеспечиваться только в небольшом диапазоне внешних условий.

Как следствие, нерегулируемые расширительные устройства применяются только в составе небольших агрегатов, работающих в постоянных режимах: бытовых холодильниках, простых кондиционерах и т.д.

Терморегулирующие расширительные вентили (ТРВ)

Для решения описанных недостатков нерегулируемых расширительных устройств, разработаны различные модели дросселирующих устройств регулируемых. Наибольшее распространение среди механических устройств получит так называемый Терморегулирующий расширительный вентиль или ТРВ.

Рис.4. ТРВ в составе холодильной системы.

Конструктивно ТРВ состоит из дюзы (канала определенного сечения, через который проходит хладагент), запорной иглы (устройства, перекрывающего движение хладагента через дюзу) и термостатирующей системы.

Термостатирующая система, в свою очередь, состоит из мембраны, на которую с одной стороны воздействуют давление хладагента в зоне низкого давления и специальная пружина, а с другой стороны мембрана соединена с термобаллоном (небольшая металлическая капсула, внутри которой находится хладагент, аналогичный заправленному в систему).

Рис.5 Конструкция ТРВ

Термобаллон ТРВ устанавливается на линии выхода хладагента из испарителя, где воспринимает на себя температуру выходящего хладагента. В том случае, если давление в термобаллоне (а значит и температура газа на выходе из испарителя) превосходит давление хладагента на значение, определяемое силой пружины, ТРВ открывается и подает хладагент в испаритель. В том случае, если температура газа на выходе снижается, ТРВ ограничивает подачу хладагента в испаритель.

С точки зрения физических параметров, ТРВ регулирует перегрев хладагента на выходе из испарителя независимо от остальных параметров работы установки.

Электронные дросселирующие устройства

Отдельным пунктом стоит выделить расширительные устройства, управляемые электронными системами: Электронные расширительные вентили или ЭРВ.

ЭРВ контролируют перегрев газа на выходе из испарителя аналогично ТРВ. Различие заключается в методе измерения параметров установки. Если ТРВ использует исключительно механический способ регулирования подачи хладагента, то в состав ЭРВ входи специальный микроконтроллер, воспринимающий информацию о температуре газа и давлении от специальных датчиков. Датчики ЭРВ устанавливаются на контур аналогично термобаллону ТРВ и линии выравнивания.

Если ТРВ использует исключительно механический способ регулирования подачи хладагента, то в состав ЭРВ входи специальный микроконтроллер, воспринимающий информацию о температуре газа и давлении от специальных датчиков. Датчики ЭРВ устанавливаются на контур аналогично термобаллону ТРВ и линии выравнивания.

Контроль работы дросселирующих устройств.

Любое дросселирующие устройство имеет своей целью ограничивать поток хладагента в испаритель таким образом, что бы, с одной стороны, не допустить попадания жидкого хладагента в компрессор, а, с другой стороны, обеспечить максимальное заполнение испарителя.

Основным параметром, определяющим корректность работы дросселирующего устройства, является перегрев хладагента на выходе из испарителя. В системах с нерегулируемым дросселирующим устройством повлиять на перегрев возможно только косвенно – изменяя давление конденсации или количества хладагента в системе.

Таким образом, для контроля работы ТРВ необходимо измерить перегрев.

Высокое значение перегрева может иметь различные причины, поэтому, прежде чем регулировать ТРВ, необходимо убедиться, что изменение перегрева не вызвано недостатком хладагента или потерями давления на жидкостной линии.

Низкое значение перегрева всегда свидетельствует о некорректной работе ТРВ.

Регулировка ТРВ и ЭРВ.

Регулировка ТРВ

В том случае, если значение перегрева отклоняется от номинального, а все иные возможные причины исключены, производится регулировка ТРВ. Настройка ТРВ осуществляется поворотом регулировочного винта.

Рис.6. Регулировочный винт ТРВ.

В зависимости от применяемого хладагента и модели вентиля, поворот винта на один оборот может привести к различным изменениям в работе ТРВ. В том случае, если реакция вентиля на вращение регулировочного винта неизвестна, не рекомендуется поворачивать регулировочный винт более чем на один оборот за один прием.

Рис.7. Вращение регулировочного винта по часовой стрелке увеличивает перегрев. Вращение против часовой стрелки – уменьшает.

Вращение против часовой стрелки – уменьшает.

После настройки ТРВ регулировочным винтом, новые замеры перегрева целесообразно производить не ранее чем через 20 минут. В противном случае, перегрев может не успеть стабилизироваться.

Регулировка ЭРВ

ЭРВ, как цифровое устройство, не требует как такового регулирования. Будучи единожды настроенным, микроконтроллер будет поддерживать заданное значение без отклонений.

Ошибки в работе ЭРВ могут быть вызваны либо некорректной первичной настройкой, либо выходом из строя одного из элементов.

Процесс контроля работы ЭРВ сводится к сравнению показаний датчиков давления и температуры с эталонными.

Приглашаем Вас на обучение по курсам:

— ХП1 – Ремонт и обслуживание холодильного оборудования

На курсе вы обучитесь ремонтировать и производить диагностику холодильников, морозильных камер, ларей, а так же полупромышленных холодильных установок. По окончанию обучения Вы получите удостоверение установленного образца.

— ХП3 – Ремонт и сервисное обслуживание холодильного оборудования

Данный курс в первую очередь будет полезен для сотрудников сервисных служб и рабочего персонала связанного с холодильным оборудованием

— ПХ2 — Сервис и техническое обслуживание холодильного оборудования, работающего на природных хладагентах

Курс предназначен для специалистов с опытом ремонта бытового и полупромышленного холодильного оборудования. По итогу обучения вы получите удостоверение установленного образца, который дает разрешение на обслуживание данных холодильных установок.

В теоретической и практической части обучения, мы расскажем вам о новейших технологиях ремонта и монтажа оборудования. А так же во время практических работ мы предлагаем современные инструменты и новые методики работы.

Для изучения теории слушателям, мы предложим учебное пособие: Экологические аспекты, безопасная эксплуатация, сервис и обслуживание холодильного оборудования и систем кондиционирования воздуха от 2020 года. Пособие подготовлено специалистами нашего учебного центра.

Пособие подготовлено специалистами нашего учебного центра.

Подробнее о датах практических занятий Вы можете узнать в разделе Расписание.

Дросселирующие узлы

Дросселирующие устройства в однолинейном представлении являются узлами, но во внутренней кодировке — это дополнительные участки с постоянным или переменным сопротивлением. В дросселирующий узел обязательно должен входить только один участок, и только один участок из узла должен выходить.

Внимание: Исключение из данного правила составляют регуляторы давления которые используют вспомогательный участок. В этом случае из регулятора давления выходит два участка — один основной и один вспомогательный.

Дроссельная шайба

С точки зрения модели дроссельная шайба это фиксированное сопротивление, определяемое диаметром шайбы, которое можно устанавливать как на подающем так и на обратном трубопроводе.

Так

как это нерегулируемое сопротивление,

то величина гасимого шайбой напора

зависит от квадрата проходящего через

шайбу расхода. |

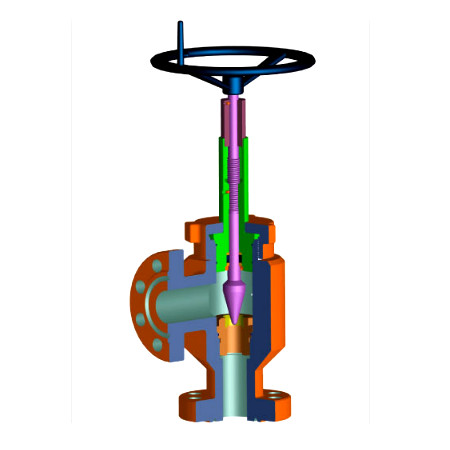

Регулятор давления

Регулятор давления — это устройство с переменным сопротивлением, которое позволяет поддерживать заданное давление в трубопроводе в определенном диапазоне изменения расхода. Регулятор давления может устанавливаться как на подающем так и на обратном трубопроводе.

На

рисунке показано, что при увеличение

в два раза расхода через регулятор,

установленный в обратном трубопроводе,

давление в регулируемом узле остается

постоянным.

Величина сопротивления

регулятора может изменяться в пределах

от бесконечности до сопротивления

полностью открытого регулятора. Если

условия работы сети заставляют

регулятор полностью открыться, то он

начинает работать как нерегулируемый

дросселирующий узел. |

Регулятор располагаемого напора

Работа регулятора располагаемого напора аналогична работе регулятора давления только в этом случае регулятор старается держать постоянной заданную величину располагаемого напора.

Регулятор расхода

Регулятор расхода — это узел с переменным сопротивлением, которое позволяет поддерживать постоянным заданное значение проходящего через регулятор расхода. Регулятор можно устанавливать как на подающем так и на обратном трубопроводе. К работе регулятора расхода можно отнести все сказанное про регуляторы давления.

Вспомогательный участок

Режим 1 — вспомогательный участок для регулятора давления

По

умолчанию Регулятор давления регулирует

давление в том месте, где установлен.

Вспомогательный участок предназначен

для того, чтобы узел контроля за

регулируемым параметром для регулирующего

устройства мог быть задан самим

пользователем. На рисунке ниже показан

участок трубопровода на котором

установлен регулятор давления регулирующий

давление после насосной станции, но

контролирующий давление перед насосной

станцией.

При указании узла контроля необходимо учитывать, что он обязательно должен быть простым узлом.

Режим 2 — вспомогательный участок для ЦТП

В случае, если после ЦТП вода на систему отопления и вода на ГВС выходит по разным трубопроводам можно воспользоваться вспомогательным участком. Данный вспомогательный участок работает только со схемой ЦТП №17. Он предназначен для того, чтобы указать трубопровод подающий теплоноситель на систему отопления и трубопровод подающий воду на систему горячего водоснабжения.

Следует ли при вводе сети точно повторять конфигурацию участков на местности? С точки зрения информативности и наглядности это желательно. Однако для гидравлических расчетов важна не конфигурация участка трубопровода, а следующие два условия:

Каждый участок должен соединять нужные узлы, т.е. сеть нужно описать топологически корректно.

Каждому участку должны быть заданы табличные параметры, позволяющие правильно определить его гидравлическое сопротивление.

Н а рисунке изображены два способа задания одного и того же участка тепловой сети. Верхний участок соединяет две камеры прямой линией. Нижний участок соединяет эти же две камеры, но линия выполнена с прорисовкой П-образных компенсаторов. Геометрическая длина двух участков различна и наличие компенсаторов влияет на сопротивление участка. Но в расчетах длина не вычисляется по рисунку, а задается в таблице по участкам. Особенности конфигурации участка (компенсаторы, углы поворота, ответвления и т.д.) учитываются в таблице в виде суммы коэффициентов местных сопротивлений. Поэтому, если мы для обоих участков, несмотря на их внешние различия, зададим в таблице одинаковую длину и одинаковый суммарный коэффициент местных сопротивлений, то сопротивление этих участков в расчетах будет одинаковым. Заметим только, что для равенства сопротивлений, у участков должны быть равны и другие табличные параметры: диаметры, шероховатости и зарастания.

Этот

пример показывает, что точность

отображения сети на карте на результаты

расчетов не влияет.

Можно наносить сеть на точную карту города с соблюдением масштаба, можно в качестве подложки использовать немасштабный план местности, а можно вводить сеть схематично вообще без подложки.

Устройство кондиционера

В этой статье мы попробуем в доступной форме описать устройство кондиционера. Из школьного курса физики, мы помним, что при испарении, влага забирает тепло, а при конденсации, отдает. Простейший пример, стоит пролить на руку немного спирта или одеколона, как руке сразу станет холодно. Это происходит из-за быстрого испарения жидкости. Обратный процесс почувствовать сложнее, потому что влага, например над кипящей кастрюлей, не только конденсируется на руке, но и тут же испаряется.

Именно на этом принципе и базируется устройство кондиционера. Во внутреннем блоке происходит кипение и испарение хладагента (фреон – газ, кипящий при комнатной температуре и атмосферном давлении). Фреон забирает тепло у теплообменника внутреннего блока, который еще называется испаритель. Воздух, прогоняемый вентилятором через испаритель, отдает свое тепло и выходит из блока охлажденным. Куда же девается забранное у воздуха тепло?

Воздух, прогоняемый вентилятором через испаритель, отдает свое тепло и выходит из блока охлажденным. Куда же девается забранное у воздуха тепло?

Во внешнем блоке, который находится на улице, происходит обратный процесс. Под давлением, создаваемым компрессором, хладагент конденсируется в теплообменнике внешнего блока, который называется конденсатор. Размеры и характеристики испарителя и конденсатора подбираются таким образом, чтобы весь фреон в них успевал полностью превратиться в жидкость или газ. Вообще все устройство кондиционера рассчитано под конкретную мощность и в сплит-системах разной мощности практически не бывает одинаковых деталей.

Компрессор представляет собой насос высокого давления для газа. Компрессор создает как раз такое давление, чтобы при нормальных температурах весь хладагент успевал сконденсироваться во внешнем блоке. Далее хладагент проходит через дросселирующее устройство. В бытовых кондиционерах это капиллярная трубка. Именно такую трубку можно увидеть под теплообменником на задней стенке старого холодильника. Кстати холодильник устроен точно так же, как и кондиционер.

Кстати холодильник устроен точно так же, как и кондиционер.

В капиллярной трубке давление падает и хладагент начинает кипеть. Но так как все трубы холодильного контура надежно утеплены, существенной потери производительности кондиционера не происходит. Основной теплообмен совершается при попадании кипящего хладагента в испаритель, обдуваемый теплым воздухом. Интенсивность кипения повышается лавинообразно и так же быстро понижается температура теплообменника.

Поэтому устройство кондиционера представляет собой следующее. Внешний блок – это металлический ящик с вентилятором и соответствующими отверстиями, в котором находится компрессор, капиллярная трубка, вентилятор внешнего блока, а также конденсатор. Еще во внешнем блоке «теплого» кондиционера размещается четырехходовый клапан, который позволяет обернуть процесс вспять и заставить кондиционер обогревать воздух не снаружи, а внутри. Также во внешнем блоке инверторного кондиционера размещается плата управления компрессора. В последнее время получили распространение сплит-системы с генератором кислорода. В этом случае рядом с компрессором размещается мембрана и вакуумный насос кислородного генератора.

В последнее время получили распространение сплит-системы с генератором кислорода. В этом случае рядом с компрессором размещается мембрана и вакуумный насос кислородного генератора.

Внутренние блоки кондиционеров бывают в разных форм-факторах. Самые распространенные – настенные «мыльницы». Также бывают кассетные, канальные, напольные, подпотолочные, колонные, угловые и т.д. И как бы причудливо не выглядел внутренний блок сплит-системы, он содержит испаритель и вентилятор. Также во внутреннем блоке размещается соответствующая электроника.

Вентилятор применяется диагональный и представляет собой полый цилиндр, стенки которого составлены из крыльчатки. Воздух проходит сквозь вентилятор и через диффузор выбрасывается в комнату. Такие вентиляторы при небольших размерах и низком уровне шума позволяют продувать через себя довольно большое количество воздуха. Но есть один минус такого устройства: диагональные вентиляторы не способны преодолевать сколько-нибудь значительное сопротивление воздушному потоку. Поэтому если установить во внутреннем блоке плотный фильтр, задерживающий очень мелкие загрязнения, воздух просто не будет проходить сквозь него.

Поэтому если установить во внутреннем блоке плотный фильтр, задерживающий очень мелкие загрязнения, воздух просто не будет проходить сквозь него.

Испаритель как бы огибает вентилятор. Забор воздуха происходит как с лицевой части настенного блока, так и сверху. При охлаждении воздух происходит конденсация влаги из него. Если не отводить конденсат, из внутреннего блока польется вода. Для отвода конденсата под нижними частями испарителя установлены ванночки, из которых вода стекает в дренажную трубку. Чаще всего дренажная трубка выводится на улицу, куда конденсат сливается самотеком. Скорость конденсации воздуха зависит как от мощности кондиционера, так и от влажности в помещении.

Устройство кондиционера не заканчивается на внутреннем и внешнем блоке. Сплит-система не может работать без соединительных коммуникаций. Это две медные трубы для жидкости и газа в теплоизоляции, кабели связи и питания. Обычно все коммуникации при монтаже скрепляются монтажным скотчем в жгут, куда также входит и дренажная трубка. Такой жгут имеет диаметр 4-5 см и может быть уложен в пластиковый короб или замурован в стену.

Такой жгут имеет диаметр 4-5 см и может быть уложен в пластиковый короб или замурован в стену.

Устройство кондиционера делает его сложным агрегатом, который весьма капризно ведет себя при некачественном монтаже. После соединения всех коммуникаций из них необходимо откачать весь воздух, для того, чтобы в контуре не осталось кислорода и влаги, которые заставляют детали компрессора ржаветь и медленно убивают его. Также при наличии влаги в контуре кондиционер иногда начинает обмораживать испаритель.

Поэтому грамотно установить кондиционер смогут только специалисты, обладающие необходимыми инструментами и навыками. А некачественный монтаж способен загубить даже самую дорогую и надежную технику. Гарантийные условия распространяются только на правильно смонтированную технику, поэтому доверять монтаж следует компаниям, которые не только помогут с выбором, но и доставят, установят и в случае поломки сами ее устранят.

Принцип работы кондиционера в квартире: описание, характеристики

Содержание

Дело в том, что холод не «производится», а происходит перенос тепла из одного места в другое с помощью хладагента.

Благодаря этому и появился термин «тепловой насос». По этой же причине кондиционер «производит» тепла или холода примерно в 3 раза больше, чем потребляет электроэнергии — факт, вызывающий недоумение у людей, не обремененных знанием холодильной техники.

Понять, как устроен кондиционер и откуда в тридцатиградусное пекло берется освежающая прохлада, не так уж сложно. Рассмотрим это на примере сплит-системы. Как известно из школьного курса физики, при испарении любая жидкость поглощает тепло. Если налить на руку спирт или одеколон, тут же почувствуешь холод. И наоборот, при конденсации пара тепло выделяется. Именно этот известный принцип и эксплуатирует любой кондиционер.

Дело в том, что холод не «производится», а происходит перенос тепла из одного места в другое с помощью хладагента. Благодаря этому и появился термин «тепловой насос». По этой же причине кондиционер «производит» тепла или холода примерно в 3 раза больше, чем потребляет электроэнергии — факт, вызывающий недоумение у людей, не обремененных знанием холодильной техники.

Что за чудо — машина с КПД 300%? И почему это загадочное вещество «хладагент» то поглощает, то отдает тепло, ведь из школьного курса физики известно, что оно всегда переходит от более нагретого тела к менее нагретому? Что заставляет хладагент переносить тепло из помещения, в котором чуть больше 20 градусов на улицу, где порой бывает под +40?

Но для того, чтобы кондиционер заработал, в замкнутый контур нужно встроить еще как минимум два элемента. Это компрессор, повышающий давление до давления конденсации, который установлен в контуре перед конденсатором, и дросселирующее устройство, понижающее давление до давления испарения, перед испарителем.

Перечисленные пять элементов:

1. замкнутый контур с хладагентом,

2. наружный теплообменник,

3. внутренний теплообменник,

4. компрессор,

5. дросселирующее устройство,

составляют основу холодильного контура любого кондиционера, от самого простого до самого сложного.

Для того, чтобы кондиционер мог работать не только на холод, но и на тепло, в контур необходимо добавить четырехходовой вентиль. Его задача «превращать» испаритель в конденсатор и наоборот. Такой кондиционер называют кондиционером с реверсивным циклом, который может переносить тепло не только из помещения на улицу, но и наоборот.

Его задача «превращать» испаритель в конденсатор и наоборот. Такой кондиционер называют кондиционером с реверсивным циклом, который может переносить тепло не только из помещения на улицу, но и наоборот.

Кондиционер и уличный воздух:

Принцип работы кондиционера в квартире

Суть данного процесса заключается в том, чтобы забрать комнатный воздух и «пропустить» через внутренний блок (а точнее через его радиатор, где воздух охладится). Затем охлажденный воздух возвращается обратно в помещение. Так происходит до тех пор, пока температура в комнате не достигнет нужного значения.

Осуществляется это следующим образом:

- У кондиционеров «on/off» (неинверторных).

Компрессор кондиционера работает на «полную» (воздух в комнате охлаждается), когда температура в помещении теплее, чем нужно. Как только температура достигает нужного значения, компрессор выключается. Таким образом, кондиционер то включается, то выключается, поддерживая настроенную температуру.

Компрессор такой сплит-системы работает на «полную» мощность, если температура в помещении намного теплее, чем нужно. Когда температура приближается к настроенному значению, компрессор «сбавляет обороты» и с минимальной мощностью поддерживает «градус».

Это нужно знать: вал (вентилятор) внутреннего блока вращается независимо от работы компрессора.

фильтры тонкой очистки;

Вы удивитесь, но кондиционер работает очень просто. Для сравнения: достаточно капнуть на кожу воду, пока она испаряется, вы ощущаете холод. Принцип устройства бытового кондиционера такой же: хладогент, циркулируя, охлаждается и нагревается. Разбираемся, как работает кондиционер в квартире, что такое сплит-система и из чего она состоит.

Кондиционер иначе называется сплит-системой (от англ. split — разделение). Он состоит из двух блоков: наружного и внутреннего. Первый крепится на стене со стороны улицы, второй — в помещении. Вместе они составляют замкнутую систему движения хладагента — рабочего вещества кондиционера.

Внешний и внутренний блок сплит-системы (кондиционера)

Основные узлы кондиционеракомпрессор. Сжимает хладагент, который в процессе сжатия нагревается, и поддерживает его движение по холодильному контуру;

конденсатор. Радиатор, находящийся в наружном блоке. В нём газообразный фреон,охлаждаясь за счет обдува уличным воздухом, конденсируется до жидкого состояния;

дросселирующее устройство. Понижает давление, уменьшая температуру хладагента;

испаритель. Радиатор, находящийся во внутреннем блоке. Противоположен по принципу действия конденсатору: в нем фреон при повышении температуры испаряется;

вентиляторы. Обеспечивают теплообмен внутреннего и внешнего блоков кондиционера с окружающей средой;

медные трубки, по которым циркулирует хладагент.

Устройство наружного блокаНаружная часть кондиционера размещается на стене со стороны улицы. Это позволяет обеспечить отведение тепла из помещения и снизить уровень шума в нем. Наружный блок состоит из нескольких базовых частей:

Наружный блок состоит из нескольких базовых частей:

вентилятор. В простых моделях имеет одну скорость вращения. Дорогие варианты предполагают несколько скоростей либо плавную регулировку;

конденсатор. В домашних кондиционерах используются конденсаторы воздушного охлаждения;

компрессор. Встречаются классические роторные и двухроторные. Вторые отличаются практически полным отсутствием вибраций.;

дросселирующее устройство. В домашних кондиционерах имеет вид капиллярной трубки или электронного расширительного вентиля;

плата управления. Во внешнем модуле встречается лишь на инверторных кондиционерах.

Устройство внутреннего блокаВнутренний блок — часть сплит-системы, которая располагается в комнате. В него входят:

декоративная передняя панель корпуса. За ней скрываются воздушные фильтры и испаритель (теплообменник).

фильтр грубой очистки. Сетка, которая ловит на входе во внутренний блок крупные частицы: шерсть, волосы, пыль;

фильтры тонкой очистки;

вентилятор. В отличие от вентилятора наружного блока, как правило, имеет несколько скоростей;

В отличие от вентилятора наружного блока, как правило, имеет несколько скоростей;

испаритель. Представляет собой медную трубку с алюминиевым оребрением;

горизонтальные жалюзи. Подвижные элементы блока, которыми можно управлять при помощи пульта. Они направляют поток воздуха в нужную сторону по вертикали;

вертикальные жалюзи. Почти во всех бытовых сплит-системах их можно регулировать лишь вручную. Направляют воздушный поток по горизонтали;

блок управления. В защищенном пластиковом боксе установлена плата управления, к которой подключены пусковые элементы двигателей и датчиков;

индикаторная панель. Располагается на передней панели кондиционера и демонстрирует состояние работы оборудования;

дренажная ванночка. Лоток, в который стекает конденсат с поверхности теплообменника. Затем конденсат отводится в канализацию или на улицу по дренажной трубке.

Внутренних блоков в квартире можно установить несколько. При этом они могут быть подключены к одному наружному блоку.

Основа процесса — особенность жидкостей поглощать тепло при испарении и отдавать его при конденсации. В кондиционере циркулирует хладагент, который в зависимости от температуры и давления меняет агрегатное состояние, то есть становится то газом, то жидкостью.

Четыре базовых узла – компрессор, конденсатор, дросселирующее устройство и испаритель – объединены между собой трубками, создающими холодильный контур, внутри которого движется хладагент.

Принцип работы кондиционера

Из испарителя в компрессор поступает газообразный хладагент с низкой температурой. В компрессоре производится сжатие газа, одновременно повышаются и давление, и температура газообразного хладагента. Далее горячий хладагент под большим давлением поступает в конденсатор.

В конденсаторе газ остывает, т.к. обдувается потоком более холодного воздуха и превращается в жидкость, отдавая тепло. А выходящий из конденсатора воздух нагревается за счет тепла, отданного сжатым хладагентом./du_8_s_membrannym_privodom/princip_dejjstvija.jpg)

Далее хладагент поступает в дросселирующее устройство. На этом участке он несколько теплее атмосферного воздуха, находится в жидком состоянии и под высоким давлением. В процессе прохождения через дросселирующее устройство давление хладагента резко снижается. Это сопровождается понижением его температуры.

В завершении цикла хладагент возвращается в испаритель, где на него воздействует комнатный воздух. Хладагент вновь становится газом, забирая тепло из комнаты. И такой цикл повторяется до тех пор, пока кондиционер включен.

Как избежать поломок?Пожалуй, одна из самых сложных проблем при работе сплит-системы – это не успевший перейти в газ хладагент. Из испарителя жидкость попадает на вход компрессора, а поскольку жидкость – несжимаемое вещество, происходит гидроудар. Основная причина поломки – в загрязнении фильтров внутреннего блока, засорении тополиным пухом поверхности конденсатора внешнего блока. Поэтому нужна профилактика: регулярная очистка и плановые осмотры специалистом.

Если соблюдать простые правила, сплит-система прослужит долгие годы, обеспечивая надежное и безупречное кондиционирование воздуха.

Для переноса тепловой энергии кондиционер потребляет электроэнергию. Но следует отметить, что кондиционер переносит приблизительно в три раза больше энергии, чем потребляет. Электроэнергия необходима для работы компрессора, который создавая перепады давлений заставляет хладагент то испарятся то конденсироваться.

Внутренний блок состоит из следующих основных узлов:

Следует отметить, что кондиционер не производит холод (или тепло), а переносит его из помещения на улицу. В зависимости от выбранного режима, кондиционер либо переносит тепло из помещения на улицу, либо с улицы в помещение (обогрев).

Чтобы охладить воздух в комнате, необходимо отвести тепло, полученное в результате охлаждения. Тепло — это энергия. А энергия, как известно, не может исчезнуть бесследно. Именно по этому кондиционер состоит из двух блоков: внутреннего и наружного. Существуют также одноблочные системы охлаждения, которые отводят тепло по выведенному наружу воздухопроводу.

Существуют также одноблочные системы охлаждения, которые отводят тепло по выведенному наружу воздухопроводу.

Переносчиком тепловой энергии в кондиционере (как и в холодильнике) является специальный хладагент. Чаще всего им является фреон.

Параллельно парообразный хладагент проходит через компрессор наружного блока, он сжимается за счет работы компрессора, давление и температура (до 50-60°C) повышаются. Далее горячий пар, попадая в наружный блок, охлаждается и преобразуется в жидкость, отдавая свое тепло атмосфере. После конденсатора хладагент уже в жидком виде опять дросселируется, её давление падает, и температура вновь опускается до 5-10°C, жидкость снова начинает закипать в теплообменнике-испарителе, поглощая тепло из охлаждаемого помещения.

Практически вся современная техника работает от электричества (электросети или аккумулятора) – будь то холодильники, телевизоры, или встроенные пылесосы. Кондиционеры, хотя и не все из них являются бытовыми приборами, тоже работают от электрической сети. У них – непростая задача преобразовать получаемую рабочую энергию в прохладу и комфорт. И они, именно для этого их и проектировали, с этой задачей справляются.

У них – непростая задача преобразовать получаемую рабочую энергию в прохладу и комфорт. И они, именно для этого их и проектировали, с этой задачей справляются.

Каков же, собственно, принцип работы кондиционеров?

Мы выяснили, что кондиционер потребляет электричество, но что же делает выходящий из него воздух таким холодным? И где этот воздух берется, кстати, тоже не совсем понятно.

Если спросить, откуда берется этот воздух у несведущего, мы в 9 из 10 ответов получим вариант, согласно которому воздух «всасывается из того большого шумного ящика с вентилятором снаружи» (внешнего блока кондиционера распространенного типа — бытовой настенной сплит-системы). Оставшийся ответ, скорее всего, будет просто «не знаю».

Но, давайте по порядку.

В случае с климатической техникой главную роль играет хладагент. Основываясь на его физико-химических свойствах, а точнее, изменение его давления для преобразования из жидкообразного состояния в пар и обратно, такие климатические устройства как кондиционер, способны разделять в пространстве области с пониженной и повышенной температурой. Такой же принцип работы заложен и в привычном нам холодильнике.

Такой же принцип работы заложен и в привычном нам холодильнике.

До относительно недавнего времени в кондиционерах, которые продаются на территории СНГ, в основном использовался хладагент R-22 (гидрофтороуглерод HCFC), теперь под влиянием природоохранных законов и общественного мнения производители постепенно переходят на типы хладагентов, не разрушающие озоновый слой Земли, такие как R-410 и R-407.

Параллельно парообразный хладагент проходит через компрессор наружного блока, он сжимается за счет работы компрессора, давление и температура (до 50-60°C) повышаются. Далее горячий пар, попадая в наружный блок, охлаждается и преобразуется в жидкость, отдавая свое тепло атмосфере. После конденсатора хладагент уже в жидком виде опять дросселируется, её давление падает, и температура вновь опускается до 5-10°C, жидкость снова начинает закипать в теплообменнике-испарителе, поглощая тепло из охлаждаемого помещения.

Являясь устройством, поддерживающим заданный микроклимат, кондиционер выполняет различные функции — охлаждения, очищения, нагрева воздуха, вплоть до осушения. Но в отличие от остальной техники, выполняющей свои функции при помощи воды, таких, например, как климатические комплексы, кондиционеры работают с влагой, получаемой непосредственно из воздуха.

Но в отличие от остальной техники, выполняющей свои функции при помощи воды, таких, например, как климатические комплексы, кондиционеры работают с влагой, получаемой непосредственно из воздуха.

Одна из основных и самых нагруженных деталей сплит-системы — это компрессор. Непосредственно участвует в процессе переноса тепла: приводит в движение фреон и осуществляет основную работу по изменению физических свойств хладагента. На схеме №2 изображён рабочий цикл кондиционера:

В основе работы любой системы кондиционирования, будь то домашняя сплит-система или промышленный кондиционер, заложены простые законы физики, которые гласят, что при испарении вещества происходит поглощение энергии и наоборот: при конденсации – выделение теплоты.

Любой современный кондиционер – это насос по перекачке тепла из одного места в другой путём чередования процесса расширения и сжатия рабочего тела (газа фреона).

На схеме №1 представлены основные агрегаты кондиционера:

2. Компрессор кондиционера.

Компрессор кондиционера.

Одна из основных и самых нагруженных деталей сплит-системы — это компрессор. Непосредственно участвует в процессе переноса тепла: приводит в движение фреон и осуществляет основную работу по изменению физических свойств хладагента. На схеме №2 изображён рабочий цикл кондиционера:

Как видно из представленной схемы работы кондиционера испарившийся (и, напомним, поглотивший в помещении тепло) фреон по фреонопроводу попадает в компрессор внешнего блока. Газообразный фреон имеет малое давление и достаточно высокую температуру, но для повышения КПД компрессор сжимает газ при этом температура ещё больше увеличивается на фоне роста давления, что увеличивает перепад температур воздуха снаружи теплообменника внешнего блока и рабоичм телом, т.е. самим фреоном.

В решётке внешнего блока сплит-системы фреон, имеющий избыточное давление и температуру быстро отдаёт тепло и переходит в жидкое состояние. Его температура понижается и он готов снова попасть во внутренний блок Вашей сплит-системы для удаления тепла.

Компрессор бывает разной конструкции: поршневой, ротационный, винтовой, спиральный. Классический поршневой компрессор из-за нестабильности создаваемого давления (цикличность работы приводит е перепадам давления рабочего газа) и шумности работы постепенно уходит в небытие.

Неоспоримые лидеры в производстве надёжных и долговечных компрессоров — производители исконно японских марок, таких как Mitsubishi Electric, Daikin, Toshiba.

Некоторые известные корейские производители кондиционеров, такие Panasonic, самостоятельно не производят компрессора, но закупают агрегаты у японских производителей и без страха дают гарантию в 5 лет на их работу. Новые современные компрессора, которые обладают увеличенным ресурсом, а также позволяют сплит-системе работать при существенных перепадах температур.

Компрессор зачастую работает на повышенных оборотах и под воздействием негативных внешних факторов. В состав фреона производители добавляют специальное масло и присадки для смазки особо нагруженных частей. Именно поэтому зачастую невозможно на старую фреоновую трассу (по которой проходил фреон типа R22) установить сплит-систему нового типа (на фреоне R410).

Именно поэтому зачастую невозможно на старую фреоновую трассу (по которой проходил фреон типа R22) установить сплит-систему нового типа (на фреоне R410).

3. Теплообменник внешнего блока кондиционера.

Как уже понятно из названия (и описания предыдущих агрегатов) обеспечивает отвод тепла от газообразного фреона высокого давления для возможности перехода фреона в жидкое состояние.

Задача инженеров заключается в том, чтобы в ограниченном пространстве внешнего блока сплит-системы обеспечить отвод тепла, получаемого от целой комнаты/помещения в несколько квадратных метров. Это достигается благодаря извилистой форме трубок теплообменника, дополнительным вставкам пластин, принимающих на себя тепло.

Очень сильно на теплоотдачу влияет степень загрязнённости теплообменника. В случае если он засорится (из-за эксплуатации в пыльных условиях, налипания пуха и пыльцы), то резко снизится КПД теплоотдачи, что может привести к выходу всей системы из строя.

Теплообменник требует особого ухода и регулярной чистки. Более подробно Вы можете ознакомится в разделе «Обслуживание кондиционеров».

Более подробно Вы можете ознакомится в разделе «Обслуживание кондиционеров».

4. Фреонопровод.

Часть сплит-системы, которая собственно и позволила разделить в кондиционере функцию охлаждения (в помещении) и отвода тепла (на улицу). Состоит, как правило, из двух медных труб: одна меньшего диаметра — жидкостная, по ней фреон в жидком состоянии поступает во внутренний блок; вторая — большего диаметра, для отвода испарившегося и превратившегося в газ фреона из внутреннего блока кондиционера к теплообменнику наружного.

При прокладке трассы также укладывают:

Более подробно об особенностях и порядке монтажа можете узнать из раздела » Монтаж кондиционеров «.

5. Теплообменник внутреннего блока сплит-системы.

Призван обеспечить эффективное испарение фреона. При испарении фреона происходит охлаждение медной трубы теплообменника. Чем мощнее кондиционер — тем больше по габаритам приходится выполнять сам теплообменник. Именно поэтому с ростом мощности охлаждения сплит-системы увеличиваются и габариты самого внутреннего блока кондиционера.

- осушение теплообменника. После выключения сплит-системы происходит временный обдув решётки для осушения

- обработка теплообменника спец.покрытием, предотвращающим образование микроорганизмов

6. Крыльчатка внутреннего блока кондиционера.

Функция аналогична вентилятору внешнего блока. Особые требования относятся к аэродинамике и выравниванию воздушного потока внутреннего блока для достижения двух целей:

- снижения шумового давления (для обеспечения комфортного пребывания в помещении при работающем блоке)

- повышения коэффициента полезного действия при теплообмене

- настенные блоки;

- настенно-потолочные;

- кассетные устройства;

- канальные;

- колонные кондиционеры;

- оконная техника;

- шкафные (прецизионные) устройства.

Существующие типы кондиционеров

Сегодня можно подобрать устройство, которое будет поддерживать нужную температуру в помещении наряду с учетом особенностей конфигурации помещения. При этом можно выбрать модель подходящей мощности и с соответствующим интерьеру внешним видом. Принцип работы кондиционера в ряде случаев одинаков, однако, некоторые типы предполагают индивидуальные конструктивные особенности. Различают:

При этом можно выбрать модель подходящей мощности и с соответствующим интерьеру внешним видом. Принцип работы кондиционера в ряде случаев одинаков, однако, некоторые типы предполагают индивидуальные конструктивные особенности. Различают:

- настенные блоки;

- настенно-потолочные;

- кассетные устройства;

- канальные;

- колонные кондиционеры;

- оконная техника;

- шкафные (прецизионные) устройства.

В момент испарения происходит поглощение теплоты в помещении, которая через конденсатор выбрасывается наружу.

Устройство бытовой сплит-системы

Стандартная классическая сплит-система состоит из следующих частей:

Внутренний блок включает в себя следующие компоненты: корпус, испаритель – в нем происходит переход фреона из жидкого состояния в газообразное, воздушный центробежный вентилятор, предназначенный для интенсивного теплообмена с окружающей средой, воздушные фильтры (в зависимости от модели кондиционера), приспособления для специальной обработки воздуха, жалюзи и поддон для сбора конденсата (рисунок 2).

Переносчиком тепловой энергии в кондиционере (как и в холодильнике) является специальный хладагент. Чаще всего им является фреон.

Принцип работы кондиционера. Как работает кондиционер?

Начнем с простого. Вещества имеют такое свойство — при испарении они поглощают тепло, при конденсации они его выделывают. На этом физическом явлении и построена работа кондиционера.

Принцип действия кондиционера основан на изменении агрегатного состояния хладагента (фреона) в зависимости от температуры и давления в замкнутой системе. Для начала ознакомимся с основными узлами кондиционера.

Основными узлами любого кондиционера являются:

У современного кондиционера имеется электронный блок, который управляет работой в зависимости от выбранного режима. Все современные модели имеют пульт дистанционного управления, позволяющий задавать параметры.

Наружный блок кондиционера

Наружный блок кондиционера состоит из следующих основных узлов:

Вентилятор, создающий поток воздуха для обдува конденсатора.

Конденсатор — это радиатор, в котором происходит охлаждение и конденсация фреона, воздух проходящий мимо конденсатора нагревается и уходит в окружающую среду. Компрессор, осуществляющий сжатие хладагента и поддержание его движения по холодильному контуру. Плата управления устанавливается, как правило, в инверторных кондиционерах. В неинверторных моделях всю электронику стараются размещать во внутреннем блоке.

Внутренний блок кондиционера

Внутренний блок состоит из следующих основных узлов:

Переносчиком тепловой энергии в кондиционере (как и в холодильнике) является специальный хладагент. Чаще всего им является фреон.

Испаряясь, хладагент (как впрочем и любая другая жидкость) отбирает тепло. Вы можете провести такой физический опыт: протрите руку спиртом или спиртосодержащим раствором (например одеколоном). Вы почувствуете холод. Это спирт испаряясь отбирает тепло вашего тела.

Следует отметить, что использовать кондиционер в качестве обогревателя чрезвычайно выгодно. При потреблении 1 кВт электроэнергии кондиционер перенесет в квартиру около 3 кВт тепла. Помимо этого, воздух в помещении не будет пересушиваться.

При потреблении 1 кВт электроэнергии кондиционер перенесет в квартиру около 3 кВт тепла. Помимо этого, воздух в помещении не будет пересушиваться.

принцип работы кондиционера

Основной принцип работы мульти сплит системы

Мульти сплит системы отличаются наличием двух, сообщающихся между собой замкнутых блоков, внешнего и внутреннего. Принцип работы мульти сплит системы очень схож с предыдущим, отличием является то, что внешний блок – компрессорно-конденсаторный, а внешний – испарительный. Главным отличием таких систем является наличие функции обогрева, т.е. весь процесс может обращаться в обратном направлении, что позволяет фреону не только забирать температуру, но и отдавать ее.

Источники

Источник — http://www.xiron.ru/content/view/2167/28/

Источник — http://kondicionershik.ru/printsip-raboty-konditsionera-v-kvartire/

Источник — http://www.mitsubishi.ru/mitsubishi-electric/stati/princip-raboty-i-ystroystvo-condicionera/

Источник — http://js. com.ua/articles/princip_rabot_rondicionera/

com.ua/articles/princip_rabot_rondicionera/

Источник — http://www.asamagroup.ru/articles/14518.html

Источник — http://www.projectclimat.ru/info/articles/chto_takoe_konditsioner_printsip_rabotyi_konditsionera/

Источник — http://oventilyatsii.ru/princip-raboty-kondicionerov.html

Источник — http://www.mosng.ru/articles/chto-takoe-konditsioner/

Источник — http://stroyteplo.by/index.pl?act=NEWSSHOW&id=2015042803

Источник — http://tehnika-soveti.ru/kak-rabotaet-split-sistema/

Особенности гидравлических режимов систем отопления | C.O.K. archive | 2011

2011-06-15

14754 1 0

Опубликовано в журнале СОК №6 | 2011

Rubric:

- Heating

Тэги:

- Heating radiators

В статье рассмотрены некоторые гидравлические особенности работы систем отопления, показаны способы их выявления и учета в практике проектирования. Обусловлена необходимость детальной визуализации технических параметров гидравлического расчета. Дано описание новых систем и стояков повышенной протяженности с тупиковым и попутным движением теплоносителя.

Обусловлена необходимость детальной визуализации технических параметров гидравлического расчета. Дано описание новых систем и стояков повышенной протяженности с тупиковым и попутным движением теплоносителя.

Сложившая практика проектирования систем отопления рекомендует тупиковые системы отопления применять ограниченно, при этом протяженность тупика не должна превышать пять-шесть стояков или этажей. При гидравлическом расчете неувязка гидравлических сопротивлений в одном тупике допускается до 15 %. Внедрение автоматического гидравлического расчета позволяет обеспечить гидравлическую увязку циркуляционных колец через каждый нагревательный прибор, применяя установку регулирующих клапанов или дросселирующих устройств. При данном варианте гидравлическая регулировка систем отопления может быть обеспечена достаточно легко. Однако, как показывают расчеты, для гидравлической увязки в ряде случаев необходимо устанавливать дросселирующие устройства с отверстиями диаметром менее 3–5 мм, а при таких размерах отверстия возникает серьезная опасность его засорения или зарастания, отложившимися солями. Следует заметить, что при подборе терморегулирующих вентилей для участков, на которых требуемый размер дросселя менее 3–5 мм, применение терморегулирующих вентилей также недопустимо. Щель между клапаном и седлом будет 0,2–0,4 мм, что значительно меньше, а следовательно, вероятность засорения повышается. Это обстоятельство накладывает свои требования к проектированию систем отопления: ❏ увеличение диаметров подающих и обратных трубопроводов; ❏ последовательное размещение нескольких дросселирующих устройств; ❏ разделение подающего или обратного трубопроводов по длине (высоте), а может быть одного из них, на секции, в пределах которых диметры дросселирующих устройств и характеристики терморегулирующих вентилей гарантируют их незасоряемость; ❏ обязательное переоборудование тупиковых стояков в стояки с попутным движением теплоносителя; ❏ совместное использование выше указанных мероприятий, что позволяет наиболее эффективно манипулировать преимуществами каждого мероприятия. Увеличение диаметра подающих и обратных трубопроводов ведет к уменьшению скорости теплоносителя, а это, в свою очередь, оказывает существенное влияние на режим воздухоотделения, образования воздушных пробок, нарушающих тепловую устойчивость, и на конструктивные изменения системы.

Следует заметить, что при подборе терморегулирующих вентилей для участков, на которых требуемый размер дросселя менее 3–5 мм, применение терморегулирующих вентилей также недопустимо. Щель между клапаном и седлом будет 0,2–0,4 мм, что значительно меньше, а следовательно, вероятность засорения повышается. Это обстоятельство накладывает свои требования к проектированию систем отопления: ❏ увеличение диаметров подающих и обратных трубопроводов; ❏ последовательное размещение нескольких дросселирующих устройств; ❏ разделение подающего или обратного трубопроводов по длине (высоте), а может быть одного из них, на секции, в пределах которых диметры дросселирующих устройств и характеристики терморегулирующих вентилей гарантируют их незасоряемость; ❏ обязательное переоборудование тупиковых стояков в стояки с попутным движением теплоносителя; ❏ совместное использование выше указанных мероприятий, что позволяет наиболее эффективно манипулировать преимуществами каждого мероприятия. Увеличение диаметра подающих и обратных трубопроводов ведет к уменьшению скорости теплоносителя, а это, в свою очередь, оказывает существенное влияние на режим воздухоотделения, образования воздушных пробок, нарушающих тепловую устойчивость, и на конструктивные изменения системы. Известно, что в зависимости от скорости теплоносителя пузырьки газа могут всплывать, находиться во взвешенном состоянии и, наконец, увлекаться потоком воды. Критическими скоростями потоков воды для вертикальных труб являются скорости 0,2–0,25 м/с, а в наклонных и горизонтальных трубах — 0,1–0,15 м/с. В горизонтальных и наклонных трубах пузырьки газа занимают верхнее положение. С увеличением скорости движения воды до 0,6 м/с начинается дробление газовых скоплений, пузырьки в верхней части труб, отрываясь от их поверхности, двигаются по криволинейным траекториям. При скорости движения воды более 1 м/с мелкие пузырьки постепенно распространяются по всему сечению труб — и в трубопроводе возникает т.н. «газоводяная эмульсия».Отделение пузырьков от теплоносителя необходимо осуществлять при скорости потока менее 0,1 м/с. Скорости теплоносителя в вертикальных трубопроводах порядка 0,2–0,25 м/с, а в горизонтальных — 0,1–0,15 м/с, являются критическими, здесь возможно образование неподвижных воздушных пробок, что нарушает гидравлический режим.

Известно, что в зависимости от скорости теплоносителя пузырьки газа могут всплывать, находиться во взвешенном состоянии и, наконец, увлекаться потоком воды. Критическими скоростями потоков воды для вертикальных труб являются скорости 0,2–0,25 м/с, а в наклонных и горизонтальных трубах — 0,1–0,15 м/с. В горизонтальных и наклонных трубах пузырьки газа занимают верхнее положение. С увеличением скорости движения воды до 0,6 м/с начинается дробление газовых скоплений, пузырьки в верхней части труб, отрываясь от их поверхности, двигаются по криволинейным траекториям. При скорости движения воды более 1 м/с мелкие пузырьки постепенно распространяются по всему сечению труб — и в трубопроводе возникает т.н. «газоводяная эмульсия».Отделение пузырьков от теплоносителя необходимо осуществлять при скорости потока менее 0,1 м/с. Скорости теплоносителя в вертикальных трубопроводах порядка 0,2–0,25 м/с, а в горизонтальных — 0,1–0,15 м/с, являются критическими, здесь возможно образование неподвижных воздушных пробок, что нарушает гидравлический режим. Все это указывает на то, что при решении проблем обезвоздушивания систем отопления необходимо иметь скоростные данные теплоносителя на каждом участке — избегать критических скоростей в трубопроводах и дополнительно согласовывать их уклоны с условиями опорожнения трубопроводов. Уклоны следует делать, если это необходимо, при малых скоростях, как по направлению движения теплоносителя, так и против, а при повышенных скоростях — только по ходу теплоносителя. Критически малые скорости теплоносителя, как правило, следует ожидать в верхних коллекторах радиаторов, особенно если размер коллектора радиатора больше диаметра подводящего патрубка. В этом случае возможно скапливание воздуха в верхней части коллектора — из-за различия диаметров коллектора и подводки, и исключение из активного теплообмена части поверхности теплообмена радиатора. Такой радиатор следует устанавливать под некоторым углом, обеспечивающем размещение верхней кромки полости коллектора, по крайней мере, на одном уровне с верхом воздухоотводного отверстия.

Все это указывает на то, что при решении проблем обезвоздушивания систем отопления необходимо иметь скоростные данные теплоносителя на каждом участке — избегать критических скоростей в трубопроводах и дополнительно согласовывать их уклоны с условиями опорожнения трубопроводов. Уклоны следует делать, если это необходимо, при малых скоростях, как по направлению движения теплоносителя, так и против, а при повышенных скоростях — только по ходу теплоносителя. Критически малые скорости теплоносителя, как правило, следует ожидать в верхних коллекторах радиаторов, особенно если размер коллектора радиатора больше диаметра подводящего патрубка. В этом случае возможно скапливание воздуха в верхней части коллектора — из-за различия диаметров коллектора и подводки, и исключение из активного теплообмена части поверхности теплообмена радиатора. Такой радиатор следует устанавливать под некоторым углом, обеспечивающем размещение верхней кромки полости коллектора, по крайней мере, на одном уровне с верхом воздухоотводного отверстия. Установка последовательно нескольких дросселирующих устройств дает незначительный эффект. Так, при последовательной установке двух дросселирующих устройств их диаметры увеличиваются только в 1,189 раза, при трех — в 1,316, при четырех — в 1,414, при пяти — в 1,495 раза. Из приведенных цифр наглядно видно, что возможности данного мероприятия крайне ограничены.При определении гидравлических характеристик регулирующих устройств (на подводках к нагревательным приборам для тупикового стояка) может оказаться, что требуемая область работы устройства вызывает опасение его засорения. Это наиболее вероятно для приборов нижних этажей. Возникает вопрос, как обеспечить условия безопасного регулирования тепловой производительности этих приборов. Одним из возможных вариантов как раз является разделение подающего или обратного трубопроводов стояка, а может быть одного из них, по длине (высоте) на секции, в пределах которых диаметры дросселирующих устройств и характеристики терморегулирующих вентилей гарантируют безопасность работы этих устройств (рис.

Установка последовательно нескольких дросселирующих устройств дает незначительный эффект. Так, при последовательной установке двух дросселирующих устройств их диаметры увеличиваются только в 1,189 раза, при трех — в 1,316, при четырех — в 1,414, при пяти — в 1,495 раза. Из приведенных цифр наглядно видно, что возможности данного мероприятия крайне ограничены.При определении гидравлических характеристик регулирующих устройств (на подводках к нагревательным приборам для тупикового стояка) может оказаться, что требуемая область работы устройства вызывает опасение его засорения. Это наиболее вероятно для приборов нижних этажей. Возникает вопрос, как обеспечить условия безопасного регулирования тепловой производительности этих приборов. Одним из возможных вариантов как раз является разделение подающего или обратного трубопроводов стояка, а может быть одного из них, по длине (высоте) на секции, в пределах которых диаметры дросселирующих устройств и характеристики терморегулирующих вентилей гарантируют безопасность работы этих устройств (рис. 1, 2 и 3). Конструктивно это выполняется в следующем порядке. Рассчитывается полностью тупиковый стояк, определяются требуемые размеры дросселирующих устройств. Из условия допустимости минимального размера щели дросселирующего устройства определяется последний нагревательный прибор. Означенную таким образом группу нагревательных приборов отдельными трубопроводами присоединяем к разводящим магистральным трубопроводам. Проводим аналогично гидравлический расчет уже укороченного стояка, далее из условия допустимости минимального размера щели дросселирующего устройства также определяем последний нагревательный прибор укороченного стояка. Определившуюся группу нагревательных приборов отдельными трубопроводами присоединяем к магистральным разводящим трубопроводам и т.д. Таким образом, большой стояк преобразуется в несколько последовательно расположенных стояков, в каждом из которых обеспечиваются нормальные условия регулирования теплоотдачи нагревательных приборов. Для повышения компактности образовавшегося стояка один из трубопроводов стояка (подающий или обратный) может быть выполнен единым, как это показано на рис.

1, 2 и 3). Конструктивно это выполняется в следующем порядке. Рассчитывается полностью тупиковый стояк, определяются требуемые размеры дросселирующих устройств. Из условия допустимости минимального размера щели дросселирующего устройства определяется последний нагревательный прибор. Означенную таким образом группу нагревательных приборов отдельными трубопроводами присоединяем к разводящим магистральным трубопроводам. Проводим аналогично гидравлический расчет уже укороченного стояка, далее из условия допустимости минимального размера щели дросселирующего устройства также определяем последний нагревательный прибор укороченного стояка. Определившуюся группу нагревательных приборов отдельными трубопроводами присоединяем к магистральным разводящим трубопроводам и т.д. Таким образом, большой стояк преобразуется в несколько последовательно расположенных стояков, в каждом из которых обеспечиваются нормальные условия регулирования теплоотдачи нагревательных приборов. Для повышения компактности образовавшегося стояка один из трубопроводов стояка (подающий или обратный) может быть выполнен единым, как это показано на рис. 1, 2 и 3. Другим, на наш взгляд, оригинальным способом повышения эффективности и надежности регулируемости тупиковых стояков является использование принципа организации попутного движения теплоносителя, конструктивное выполнение чего приведено, например, на рис. 4. Подобные схемы разнятся только видом трубопровода, используемого для организации попутности движения. Независимо от протяженности стояка для всех нагревательных приборов обеспечиваются примерно одинаковые гидравлические условия работы. Правда, некоторым недостатком, как этого технического решения, так и предыдущего, является наличие дополнительного трубопровода. Однако, техническое решение, связанное с использованием в стояках попутного движения, дает неоспоримые преимущества системам отопления с нижней разводкой подающей и обратной магистралей, и позволяет отказаться от применяемой в настоящее время системы с верхней разводкой подающего трубопровода и с прокладкой обратного трубопровода по подвалу. В этом случае нет необходимости прокладывать разводящий магистральный трубопровод под потолком обитаемого помещения.

1, 2 и 3. Другим, на наш взгляд, оригинальным способом повышения эффективности и надежности регулируемости тупиковых стояков является использование принципа организации попутного движения теплоносителя, конструктивное выполнение чего приведено, например, на рис. 4. Подобные схемы разнятся только видом трубопровода, используемого для организации попутности движения. Независимо от протяженности стояка для всех нагревательных приборов обеспечиваются примерно одинаковые гидравлические условия работы. Правда, некоторым недостатком, как этого технического решения, так и предыдущего, является наличие дополнительного трубопровода. Однако, техническое решение, связанное с использованием в стояках попутного движения, дает неоспоримые преимущества системам отопления с нижней разводкой подающей и обратной магистралей, и позволяет отказаться от применяемой в настоящее время системы с верхней разводкой подающего трубопровода и с прокладкой обратного трубопровода по подвалу. В этом случае нет необходимости прокладывать разводящий магистральный трубопровод под потолком обитаемого помещения. Третий трубопровод стояка может быть использован для дополнительного обогрева строительных конструкций. Рассматривая комбинационные варианты выполнения стояков, следует обратить внимание на стояки, использующие сочетание тупиковой части стояка со стояком выполненного с попутным движением теплоносителя. Один из возможных вариантов компоновки таких стояков приведен на рис. 5. Попутность движения теплоносителя в части стояка осуществлена за счет изменения трассировки трубопровода обратного стояка. Возможно аналогичное выполнение за счет трассировки трубопровода подающего стояка. Таким образом, в статье рассмотрены некоторые гидравлические особенности работы систем отопления, показаны способы их выявления и учета в практике проектирования. В статье также показана необходимость детальной визуализации технических параметров гидравлического расчета. Дано описание новых систем отопления с нижней разводкой подающей и обратной разводящих магистралей и стояков повышенной протяженности с тупиковым и попутным движением теплоносителя.

Третий трубопровод стояка может быть использован для дополнительного обогрева строительных конструкций. Рассматривая комбинационные варианты выполнения стояков, следует обратить внимание на стояки, использующие сочетание тупиковой части стояка со стояком выполненного с попутным движением теплоносителя. Один из возможных вариантов компоновки таких стояков приведен на рис. 5. Попутность движения теплоносителя в части стояка осуществлена за счет изменения трассировки трубопровода обратного стояка. Возможно аналогичное выполнение за счет трассировки трубопровода подающего стояка. Таким образом, в статье рассмотрены некоторые гидравлические особенности работы систем отопления, показаны способы их выявления и учета в практике проектирования. В статье также показана необходимость детальной визуализации технических параметров гидравлического расчета. Дано описание новых систем отопления с нижней разводкой подающей и обратной разводящих магистралей и стояков повышенной протяженности с тупиковым и попутным движением теплоносителя.

Дроссельное устройство — обзор

ScienceDirectРегистрацияВход

Масло из стационарного дроссельного устройства поступает в камеру регулирования давления и камеру давления.

Из: Теория электрогидравлического управления и ее приложения в экстремальных условиях, 2019 г. Дроссельная эффективность

Эффективность дросселирующих устройств не определяется напрямую, поскольку они по своей природе являются диссипативными. Тем не менее, иногда они определяются для удобства или для возможности сравнения компонентов.

Энергоэффективность дроссельной заслонки можно определить как отношение полной выходной энергии к полной входной энергии:

(2.46)ηen=m˙houtm˙hin

отношение полезного выхода эксергии к общему входу эксергии:

(2.47)ηex=m˙exoutm˙exin=1−Exdm˙exin

Для операции адиабатического дросселирования, которая часто имеет место, эффективность использования энергии часто составляет 100%. Эксергетическая эффективность ниже 100% из-за необратимости, связанной с неограниченным расширением.

Просмотреть главуКнига покупок

Прочитать главу полностью

URL: https://www.sciencedirect.com/science/article/pii/B9780124172036000028

Howard L. Freese, in Fermentation and Biochemical Engineering Handbook (Third L. Freese, in Fermentation and Biochemical Engineering) , 2014

11.0 Поиск и устранение неисправностей систем испарения

Иногда возникает необходимость изучить работу испарителя, чтобы оценить его работу в других условиях эксплуатации или определить, почему система работает не так, как ожидалось. К счастью, большинство условий, которые приводят к тому, что испаритель не соответствует ожидаемой производительности, легко исправить. Поэтому поиск и устранение неисправностей часто означает проверку мелких деталей, которые сильно влияют на производительность системы испарителя. Конечно, возможно, что тип испарителя был использован неправильно, предоставленная поверхность теплопередачи не соответствует предполагаемому назначению, или произошло загрязнение.

Несоответствия в работе могут быть вызваны отклонениями физических свойств жидкостей, скорости потока, температур на входе, механической конструкцией оборудования или проблемами, возникшими во время установки оборудования. Специалист по устранению неполадок должен сначала проверить, соответствуют ли составы, потоки, температуры и физические свойства тем, которые указаны для проекта. Затем он должен изучить чертежи оборудования, чтобы определить, может ли проблема заключаться в способе изготовления оборудования или в способе его установки. После того, как эти основные элементы будут рассмотрены, в приведенном ниже контрольном списке перечислены некоторые вопросы, которые следует задать.

Каландрии:

- 1.

Вентилируется ли паровая сторона для удаления воздуха или других захваченных газов?

- 2.

Правильно ли подобран паровой регулирующий клапан? Каково фактическое давление пара в паровой камере?

- 3.

Правильно ли выбран конденсатоотводчик и правильно ли он подобран?

- 4.

Регулирующий клапан и конденсатоотводчик работают правильно?

- 5.

Паровой конденсат заливает часть поверхности? Какова температура парового конденсата? Сопло для конденсата достаточно большое? Трубопровод конденсатоотводчика имеет достаточный размер?

- 6.

Поддерживается ли уровень технологической жидкости в надлежащем месте? Откалиброваны ли приборы для измерения уровня жидкости? Провода прибора забиты?

- 7.

Достаточна ли задержка жидкости для предотвращения помпажа?

- 8.

Соответствуют ли технологические составы и температуры использованным при проектировании? Содержит ли технологический материал достаточное количество летучих веществ для обеспечения адекватного кипения?

- 9.

Какова температура верхней части каландров с естественной циркуляцией? Температура выше температуры жидкости может указывать на неадекватную циркуляцию по какой-то причине?

- 10.

Соответствует ли доступное давление пара расчетному?

- 11.

Подходят ли технологические сопла?

- 12.

Достаточно ли продувается или продувается технологическая сторона?

- 13.

Были ли удалены мусор и другие посторонние предметы с оборудования и трубопроводов перед запуском? Как часто чистится агрегат? Как выглядит оборудование до чистки? Адекватная ли уборка?

- 14.

Если предоставляется насос, соответствуют ли насос и система? Насос кавитирует?

- 15.

Обеспечено ли достаточное противодавление для предотвращения закипания технологической среды, когда этого требует работа испарителя (тип с погружной трубой)?

- 16.

Происходит ли унос? Сепараторы уноса правильно подобраны и установлены? Они подключены?

- 17.

Важно ли разбавление?

- 18.

Достаточны ли расходы для поддержания режимов потока, используемых в проекте? Падение давления не соответствует норме?

- 19.

Для устройств с падающей пленкой, является ли устройство отвесным? Равномерно ли распределяется жидкость по каждой трубке? Вентилируется ли впускной канал для удаления вскипавших паров? Достаточны ли потоки для образования пленки? Достаточен ли расход на выходе для предотвращения разрыва пленки?

Конденсаторы:

- 1.

Предусмотрена ли система вентиляции постоянного давления? Правильно ли он установлен? Инертные вещества следует вводить после конденсатора, а не перед ним?

- 2.

Адекватна ли система вентиляции?

- 3.

Правильно ли подобраны патрубки для конденсата? Попадает ли жидкость в конденсатор? Если они горизонтальны, трубы расположены ровно (или наклонены к выпускному отверстию)?

- 4.

Все ли трубопроводы подходят?

- 5.

Водяная сторона работает под вакуумом?

- 6.

Соответствуют ли температуры и состав используемым при расчете?

- 7.

Достаточно ли расход воды? Правильно проветривается?

- 8.

Был ли удален мусор или другие посторонние предметы с оборудования и трубопроводов перед запуском?

- 9.

При воздушном охлаждении подходит ли впускной трубопровод для обеспечения хорошего распределения? Правильно ли установлены лопасти вентилятора? Выдают ли двигатели номинальную мощность? Ремни вентилятора проскальзывают? Заметна ли рециркуляция горячего отработанного воздуха?

Проверка производительности — это экспериментальная процедура, помогающая понять производительность испарительной системы. Тесты могут быть выполнены для выявления и характеристики неудовлетворительной производительности и часто указывают методы улучшения работы. Также могут потребоваться эксплуатационные испытания, чтобы установить, что новая система испарителя соответствует характеристикам, гарантированным поставщиком. Испытания можно использовать для определения производительности испарителя в различных условиях эксплуатации или для получения данных для проектирования новой испарительной системы. Американский институт инженеров-химиков опубликовал процедуру под названием Процедура испытаний испарителей [21]. Эта процедура охватывает методы проведения тестов производительности и обсуждает несколько факторов, влияющих на производительность и точность результатов тестирования.

Американский институт инженеров-химиков опубликовал процедуру под названием Процедура испытаний испарителей [21]. Эта процедура охватывает методы проведения тестов производительности и обсуждает несколько факторов, влияющих на производительность и точность результатов тестирования.

Испытания проводятся для определения производительности, скорости теплопередачи, экономии пара, потерь продукта и циклов очистки. Практически все критерии производительности испарителя получены из различий тестовых измерений. Ошибки могут возникать при измерении расхода, температуры и давления, концентрации и качества пара. Факторы, которые могут иметь большое влияние на производительность, включают разбавление, вентиляционные потери, тепловые потери и физические свойства жидкостей.

К частым причинам низкой производительности испарительной системы относятся следующие:

Низкая экономия пара:

Экономия пара при фиксированной схеме подачи можно рассчитать на основе теплового и материального балансов. Экономия пара ниже рассчитанной при проектировании агрегата может быть результатом одного или нескольких из следующих факторов:

Экономия пара ниже рассчитанной при проектировании агрегата может быть результатом одного или нескольких из следующих факторов:

- 1.

Утечка уплотняющей воды сальника насоса

- 2.

Excessive rinsing

- 3.

Excessive venting

- 4.

Flooded barometric condensers

- 5.

Dilution from condensate leakage

Low Rates of Heat Transfer:

- 1.

Поверхности, покрытые солью, накипью или загрязнение0003

- 4.

Inadequate circulation

Excessive Entrainment:

- 1.

Air leakage

- 2.

Excessive flashing

- 3.

Sudden изменения давления

- 4.

Несоответствующие уровни жидкости

- 5.

Несоответствующие уровни давления

- 6.

Работа с повышенной производительностью

Короткое время между циклами очистки:

Время простоя, необходимое для очистки, может не соответствовать ожидаемой частоте очистки. Короткие циклы могут быть вызваны:

- 1.

Внезапными изменениями рабочих условий (таких как давление или уровень жидкости)

- 2.

Низкий уровень жидкости

5- 4.

- 4.

- Введение воды или других загрязняющих веществ во время очистки, промывки или из-за негерметичности уплотнения

- 4.

- 4.

Высокая температура различия

- 5.

Неправильная процедура очистки