Для чего нужен импульсный сварочный аппарат?

МенюВход

+7 (800) 250-78-85

Пн — пт с 8:30 – 17:00

Вход / РегистрацияСравнение товаров 0

Корзина 0

Бесплатная горячая линия

+7 (800) 250-78-85

Среди аппаратов, с помощью которых осуществляется полуавтоматическая и аргонодуговая сварка, есть модели, способные работать в импульсном режиме – Pulse. Они стоят дороже схожих по характеристикам, но не имеющих функции «пульса», приборов. В связи с этим возникают вопросы: насколько полезна эта «фишка»? стоит ли переплачивать за импульсный «сварочник»? можно ли будет обойтись менее дорогим устройством, в функционале которого нет режима сварки пульсирующим током? И чтобы ответить на них, нужно разобраться в том, что представляет собой импульсная сварка, и какие задачи она решает.

Что лежит в основе импульсной сварки?

В основе сварки, о которой пойдет речь в этой статье, лежит использование тока, поступающего в электрическую цепь импульсами. Импульсы – это кратковременные скачки тока, отделенные друг от друга паузами. При возникновении импульса изменяется величина тока от наибольшего значения до наименьшего. В период импульса ток сначала быстро нарастает, потом также быстро спадает, следом наступает пауза (низкий ток, поддерживающий горение дуги), а затем происходит новый стремительный рост.

Существуют разные виды импульсов, и сначала мы поговорим о тех из них, которые выдает аппарат аргонодуговой сварки (TIG) при включении на нем функции Pulse.

Как работает импульсная TIG-сварка

При запуске «пульса» на аппарате TIG-сварки начинает подаваться импульсный ток, величина которого периодически меняется от пикового до базового значения. В период максимального тока происходит плавление металла, а на минимальном токе – на токе паузы – металл остывает.

Следует отметить, что у импульсной аргонодуговой сварки есть и еще один плюс. Он заключается в возможности сконцентрировать дугу за счет увеличения частоты импульсов тока. При высокой частоте сужается конус дуги, что, во-первых, снижает тепловложение в свариваемое изделие, а во-вторых, получается узкий аккуратный шов. Все вместе это дает возможность сваривать тонкий металл еще лучше.

Что представляет собой импульсная MIG-сварка

Как следует из информации в начале статьи, импульсную сварку можно реализовать не только посредством «аргонника» с соответствующей функцией, но и с помощью аппарата полуавтоматической сварки (MIG), имеющего возможность генерировать пульсирующий ток. Однако импульсная сварка полуавтоматом отличается от сварочного процесса, запуcкаемого включением режима Pulse на TIG-аппарате.

Однако импульсная сварка полуавтоматом отличается от сварочного процесса, запуcкаемого включением режима Pulse на TIG-аппарате.

При полуавтоматической сварке в режиме «пульса» сварочный аппарат генерирует ток в виде импульсов сложной формы, устраняющих проблему разбрызгивания расплавленного металла, которая возникает при обычной (не импульсной) сварке полуавтоматом на малых токах.

Эти импульсы плавят конец проволоки до ее соприкосновения со сварочной ванной, обеспечивают формирование капли и «сбивают» последнюю с торца проволочного электрода. Таким образом, происходит капельный перенос металла в сварочную ванну. И поскольку проволока в этом случае не касается поверхности свариваемых деталей, то не возникает короткого замыкания и, соответственно, расплавленный металл сварочной ванны не разбрызгивается совсем, либо разбрызгивается мало.

А благодаря отсутствию брызг:

не портится внешний вид сваренной конструкции;

нет необходимости в проведении трудоемких работ по очистке ответственных и декоративных конструкций от налипших капель;

экономно расходуется присадочный материал;

продлевается срок службы деталей горелки сварочного полуавтомата;

устраняются риски получения сварщиком ожога и возникновения пожара.

В общем, плюсов от присутствия в полуавтомате режима Pulse – немало. Однако у полуавтоматического сварочного процесса на «пульсе» есть и минус. Дело в том, что импульсная сварка – процесс теплоемкий: ведь чтобы сбрасывать импульсами капли расплавленного металла, требуется больше энергии, чем для сварки короткими замыканиями. По этой причине при импульсной сварке тонких деталей может произойти их деформация. Впрочем, у этой проблемы есть решение – режим двойного импульса (Double Pulse).

Сварка двойными импульсами

Любой современный сварочный полуавтомат, способный генерировать пульсирующий ток, имеет два импульсных режима работы – обычный (Pulse), о котором рассказывалось выше, и двухимпульсный (Double Pulse).

Последний характеризуется тем, что в нем на импульсы, отвечающие за капельный перенос присадочного материала, накладывается чередование импульсов нарастающей и убывающей мощности.

Таким образом, в режиме Double Pulse сварочный процесс протекает не только без образования брызг, но и без перегрева металла, поскольку проблема излишнего тепловложения решается присутствием в процессе фазы убывающей мощности.

Именно поэтому полуавтоматическая двухимпульсная сварка в первую очередь применяется для соединения деталей малой толщины. Кроме того, при сварке двойными импульсами формируется прочный и внешне красивый шов, так что MIG Double Pluse подходит и для работы с ответственными конструкциями.

Где купить импульсный сварочный аппарат

Как уже говорилось в начале статьи, наличие у сварочного аппарата импульсного режима приводит к удорожанию его стоимости. Это связано со сложностью начинки импульсного «сварочника», частью которой являются микроэлектронные компоненты. Например, полуавтоматы оснащаются такой микроэлектроникой, которая должна под определенный тип и диаметр проволоки, определенный материал свариваемых деталей и определенный ток подобрать такие импульсы, которые смогли бы обеспечить стабильный перенос мелких капель металла в сварочную ванну.

Но при всем при этом импульсный полуавтомат или «аргонник» – весьма полезное устройство, которое в ряде случаев обеспечивает более высокое качество соединения, чем обычный аппарат полуавтоматической или аргонодуговой сварки.

И если вы решили приобрести именно аппарат импульсной сварки, обратите внимание на продукцию известного бренда Foxweld. Заходите в наш каталог, где представлен широкий спектр импульсного сварочного оборудования, и вы обязательно найдете подходящую вам модель. А если у вас возникнут проблемы с выбором – позвоните по бесплатному телефону +7 (800) 250-78-85 в компанию Foxweld, и наши специалисты дадут вам компетентную консультацию и предложат оптимальный вариант решения вашей задачи.

Товары на сайте по темеПредыдущая К списку статей Следующая

Связаться с Foxweld

[email protected]+7 (800) 250-78-85

Пн — пт с 8:30 – 17:00

© 2023 Группа компаний «FoxWeld»

Политика конфиденциальности

Полуавтоматы с самыми простыми настройками или что такое синергетика.

Эта статья посвящена синергетическому управлению сварочным процессом. Гонка технологий, которая началась в 70-е годы прошлого века, вместе с бурным развитием компьютерных технологий продолжается до сих пор. Можно сказать, что вычислительная техника, а вместе с ней и все остальные отрасли производства развиваются такими темпами, которым могли позавидовать самые одаренные фантасты начала 20 века. Электронные разработки добрались в том числе и до области сварки. Сначала на рынке появились аппараты на базе mosfet транзисторов, а их усовершенствование вывело на рынок источники тока, которые базируются на технологии IGBT. Сегодня речь пойдет о следующем этапе в развитии технологии: синергетическом правлении сварочным процессом. В данной статье мы постараемся рассказать о плюсах и простоте синергетического управления, как она устроена и чем лучше традиционных настроек.

Эта статья посвящена синергетическому управлению сварочным процессом. Гонка технологий, которая началась в 70-е годы прошлого века, вместе с бурным развитием компьютерных технологий продолжается до сих пор. Можно сказать, что вычислительная техника, а вместе с ней и все остальные отрасли производства развиваются такими темпами, которым могли позавидовать самые одаренные фантасты начала 20 века. Электронные разработки добрались в том числе и до области сварки. Сначала на рынке появились аппараты на базе mosfet транзисторов, а их усовершенствование вывело на рынок источники тока, которые базируются на технологии IGBT. Сегодня речь пойдет о следующем этапе в развитии технологии: синергетическом правлении сварочным процессом. В данной статье мы постараемся рассказать о плюсах и простоте синергетического управления, как она устроена и чем лучше традиционных настроек.Начнем пожалуй с простоты настроек синергетических аппаратов. Многие покупатели сварочной техники, особенно новички в данной области имеют стойкое предубеждение перед интеллектуальным управлением. Дескать это сложно и не доступно пониманию среднестатистического сварщика. На самом деле это не так. Чтобы не быть голословными, сравним настройку двух аппаратов с классической регулировкой сварочного напряжения и скорости подачи, а также синергетический invertor. Вот классический пример освоения нового полуавтомата одним из популярных видеоблогеров. Как видите, избежать прожогов металла и быстро освоить традиционные настройки не получается даже у искушенного в гаражном ремонте специалиста. Проведем наш эксперимент. Пригласим к аппарату Аврора Спидвей 160 девушку и посмотрим, сможет ли наш сварщик соединить две пластины, никого при этом не покалечив и не испортив заготовки. Спустя 10 минут мы имеем вот такой результат:

Дескать это сложно и не доступно пониманию среднестатистического сварщика. На самом деле это не так. Чтобы не быть голословными, сравним настройку двух аппаратов с классической регулировкой сварочного напряжения и скорости подачи, а также синергетический invertor. Вот классический пример освоения нового полуавтомата одним из популярных видеоблогеров. Как видите, избежать прожогов металла и быстро освоить традиционные настройки не получается даже у искушенного в гаражном ремонте специалиста. Проведем наш эксперимент. Пригласим к аппарату Аврора Спидвей 160 девушку и посмотрим, сможет ли наш сварщик соединить две пластины, никого при этом не покалечив и не испортив заготовки. Спустя 10 минут мы имеем вот такой результат:

Шов не идеален, однако прожогов и других самых грубых ошибок нам удалось избежать. Как видите с процессом настройки аппарата с синергетическим управлением может справиться даже человек с нулевым опытом. Профессионал же, с помощью ручных корректировок заводских настроек сможет добиться любого результата. Практически все синергетические полуавтоматы позволяют откорректировать напряжение и индуктивность в широком диапазоне от заводских установок. При работе с традиционными настройками сварщику необходимо выбрать диаметр сварочной проволоки, который подходит для работы с конкретным материалом, выставить соответствующее сварочное напряжение, подобрать скорость подачи проволоки. Для профессионала эта задача не представляет трудности, однако у новичка в сварке на выяснение всех тонкостей может уйти масса времени и сил, а иногда и средств на исправление ошибок. Именно поэтому синергетическое управление является находкой для сварщика — любителя. Аппарат не позволит допустить грубых ошибок и убережет металл от прожогов. На сегодняшний день покупатель может выбрать себе по душе аппарат из широкого ассортимента сварочных полуавтоматов с синергетическим управлением. Аппараты с синергетическим управлением.

Практически все синергетические полуавтоматы позволяют откорректировать напряжение и индуктивность в широком диапазоне от заводских установок. При работе с традиционными настройками сварщику необходимо выбрать диаметр сварочной проволоки, который подходит для работы с конкретным материалом, выставить соответствующее сварочное напряжение, подобрать скорость подачи проволоки. Для профессионала эта задача не представляет трудности, однако у новичка в сварке на выяснение всех тонкостей может уйти масса времени и сил, а иногда и средств на исправление ошибок. Именно поэтому синергетическое управление является находкой для сварщика — любителя. Аппарат не позволит допустить грубых ошибок и убережет металл от прожогов. На сегодняшний день покупатель может выбрать себе по душе аппарат из широкого ассортимента сварочных полуавтоматов с синергетическим управлением. Аппараты с синергетическим управлением.

С настройкой разобрались. Давайте вернёмся к теории и поговорим о том, что же такое синергетика. Синергетическое управление это использование микропроцессорных систем микроконтроллеров для выбора и обеспечения оптимальной циклограммы, то есть параметров импульсов и вида сварочного тока с учетом марки толщины и свойств металлоизделия, а также особенностей сварочных материалов, диаметра и марки проволоки, вида и состава защитного газа и так далее. Чтобы понять что такое синергетика, представим себе часовой механизм, слаженная работа которого позволяет очень точно отмерять время. Если мы поворачиваем любую из шестеренок, весь механизм меняет свою конфигурацию. Синергетика также позволяет изменять все настройки, меняя только один параметр. Если, к примеру изменить на аппарате состав защитного газа, это повлечёт за собой изменение сварочного напряжения и скорости подачи проволоки, повлияет на индуктивность дуги и количество импульсов в цепи переменного тока.

Синергетическое управление это использование микропроцессорных систем микроконтроллеров для выбора и обеспечения оптимальной циклограммы, то есть параметров импульсов и вида сварочного тока с учетом марки толщины и свойств металлоизделия, а также особенностей сварочных материалов, диаметра и марки проволоки, вида и состава защитного газа и так далее. Чтобы понять что такое синергетика, представим себе часовой механизм, слаженная работа которого позволяет очень точно отмерять время. Если мы поворачиваем любую из шестеренок, весь механизм меняет свою конфигурацию. Синергетика также позволяет изменять все настройки, меняя только один параметр. Если, к примеру изменить на аппарате состав защитного газа, это повлечёт за собой изменение сварочного напряжения и скорости подачи проволоки, повлияет на индуктивность дуги и количество импульсов в цепи переменного тока.

Синергетическое управление позволяет использовать огромную библиотеку программ, которая загружена в память устройства на производстве. Данный архив — результат кропотливого труда инженеров и опытных сварщиков, которые составили коллекцию разнообразных вариантов настроек параметров и их сочетаний. До появления синергетики сварщику перед выполнением ответственных работ приходилось долго настраивать аппарат. Чтобы выбрать оптимальный вариант скорости подачи сварочного напряжения и индуктивности, специалисту порой приходилось тратить до 30 минут, а если задачи в течение дня менялись, то время, необходимое на каждую подстройку превращалось в часы. Синергетические аппараты упрощают задачу с помощью предустановленных программ, а также памяти аппарата, которая позволяет сохранить все данные и переключаться между задачами скажем сваркой алюминия и стали нажатием всего одной кнопки. Синергетика не новинка. Данная система управления появилось более 15 лет назад, но до недавнего времени интеллектуальное управление применялось исключительно на промышленном оборудовании. Развитие технологий сделало синергетику доступной и рядовому сварщику.

Данный архив — результат кропотливого труда инженеров и опытных сварщиков, которые составили коллекцию разнообразных вариантов настроек параметров и их сочетаний. До появления синергетики сварщику перед выполнением ответственных работ приходилось долго настраивать аппарат. Чтобы выбрать оптимальный вариант скорости подачи сварочного напряжения и индуктивности, специалисту порой приходилось тратить до 30 минут, а если задачи в течение дня менялись, то время, необходимое на каждую подстройку превращалось в часы. Синергетические аппараты упрощают задачу с помощью предустановленных программ, а также памяти аппарата, которая позволяет сохранить все данные и переключаться между задачами скажем сваркой алюминия и стали нажатием всего одной кнопки. Синергетика не новинка. Данная система управления появилось более 15 лет назад, но до недавнего времени интеллектуальное управление применялось исключительно на промышленном оборудовании. Развитие технологий сделало синергетику доступной и рядовому сварщику. Главной задачей новой системы управления было максимальное сокращение времени необходимого для настройки аппарата, а также снижение требований к уровню квалификации сварщика. Огромное разнообразие марок и типов свариваемых металлов, тонкости процесса сварки, защиты шва требует от современного сварщика не только профессиональных умений, но также глубоких знаний в области материаловедения, химии защитных газов электротехники и прочих областях, познаниями в которых обладают далеко не все доктора наук. Чтобы упростить жизнь простому сварщику, но при этом сохранить качество работы на высоком уровне, было начато производство интеллектуальных программируемых аппаратов, которые взяли бы на себя всю теоретическую часть сварочного процесса, позволив сварщику сконцентрироваться на ведении шва. Оператору синергетического аппарата остается выбрать сварочные материалы и выставить необходимые напряжения, все остальное сделает аппарат. Каждый уважающий себя производитель имеет в своем штате инженерный отдел, который занимается в том числе созданием программного обеспечения для интеллектуальной сварочной техники.

Главной задачей новой системы управления было максимальное сокращение времени необходимого для настройки аппарата, а также снижение требований к уровню квалификации сварщика. Огромное разнообразие марок и типов свариваемых металлов, тонкости процесса сварки, защиты шва требует от современного сварщика не только профессиональных умений, но также глубоких знаний в области материаловедения, химии защитных газов электротехники и прочих областях, познаниями в которых обладают далеко не все доктора наук. Чтобы упростить жизнь простому сварщику, но при этом сохранить качество работы на высоком уровне, было начато производство интеллектуальных программируемых аппаратов, которые взяли бы на себя всю теоретическую часть сварочного процесса, позволив сварщику сконцентрироваться на ведении шва. Оператору синергетического аппарата остается выбрать сварочные материалы и выставить необходимые напряжения, все остальное сделает аппарат. Каждый уважающий себя производитель имеет в своем штате инженерный отдел, который занимается в том числе созданием программного обеспечения для интеллектуальной сварочной техники. Инженеры и сварщики из отдела разработок делают бесконечную лабораторную работу, посвященную изменению свойств сварочного шва при изменение одного из параметров процесса. Отдел разработок сваривает сотни образцов, которые затем отправляются в лабораторию неразрушающего и разрушающего контроля. По результатам проверок выбираются идеальные параметры сварки для каждого конкретного образца. Сочетание лучших настроек закладывается в память инвертора для получения оптимального результата.

Инженеры и сварщики из отдела разработок делают бесконечную лабораторную работу, посвященную изменению свойств сварочного шва при изменение одного из параметров процесса. Отдел разработок сваривает сотни образцов, которые затем отправляются в лабораторию неразрушающего и разрушающего контроля. По результатам проверок выбираются идеальные параметры сварки для каждого конкретного образца. Сочетание лучших настроек закладывается в память инвертора для получения оптимального результата.

Почти каждый известный в мировых масштабах производитель сварочной техники на сегодняшний день имеет в своем модельном ряду грядку синергетических аппаратов. Среди наиболее известных производителей стоит отметить Lincoln Electric, Kemppi, Esab. Также отечественному сварщику хорошо знакомые серии HighPULSE и Alpha Q немецких производителей MERKLE и EWM. Можно предположить, что будущее сварки именно за программируемыми сварочными аппаратами. Скорее всего производители начнут оснащать свои инверторы обновляемым программным обеспечением, которое позволит еще более тонко подходить к процессу сварки и подстраивать параметры под конкретную задачу. Среди разработчиков все активнее обсуждается вопрос оснащения аппаратов USB — интерфейсом, который позволит обновлять ПО через интернет. Свежие прошивки аппаратов позволят сварщиком не покупать новое оборудование, а производить апгрейт старых устройств до уровня передовых новинок.

Среди разработчиков все активнее обсуждается вопрос оснащения аппаратов USB — интерфейсом, который позволит обновлять ПО через интернет. Свежие прошивки аппаратов позволят сварщиком не покупать новое оборудование, а производить апгрейт старых устройств до уровня передовых новинок.

Материал взят с канала Aurora Online Channel. Ссылка на видео.

Преимущества сварочного аппарата Leister Unidrive 500

Компания Leister, ведущий международный производитель инструментов для обработки пластмасс, предлагает невероятный инструмент, который подойдет каждому кровельщику. Сварочный аппарат Leister Unidrive 500, получивший название «инструмент для любых кровельных работ», заполняет пробел между ручной и автоматической сваркой. Это преемник сварочного аппарата Triac Drive с улучшенной эргономикой и производительностью.

Ручной, легкий и компактный сварочный аппарат Leister Unidrive 500 для безопасного хранения — это полуавтоматический нагревательный инструмент, необходимый для получения точных результатов.

Вот основные преимущества сварочного аппарата Leister Unidrive 500 Welder.

>- Безопасность

- Экономическая ценность

- Простота в обращении

- Скорость

- Универсальность

занимают много места, но также могут выполнять ретушь и детали, это отличная модель для изучения.

Обзор продукта

Leister Unidrive 500 представляет собой полуавтоматический сварочный аппарат, подходящий для всех видов кровельных работ, но особенно хорошо подходит для сварки мелких деталей на кромках, бордюрах и отливах. Эта модель объединяет лучшее из обоих миров в отношении ручной и автоматической сварки. Unidrive 500 может сваривать внахлест широкий спектр термопластичных и эластомерных мембран, в том числе:

- Поливинилхлорид (ПВХ)

- Листы из термопластичных олефинов (ТПО)

- Гидроизоляционные мембраны из EPDM

Удобный дисплей Unidrive 500 позволяет выбирать температуру и другие настройки в зависимости от профиля материала, обеспечивая наилучшие результаты по типу материала. Он также может приваривать гидрозатворы к гидроизоляционным листам и пластиковым профилям, что важно для эстетичного дизайна или гидроизоляции.

Он также может приваривать гидрозатворы к гидроизоляционным листам и пластиковым профилям, что важно для эстетичного дизайна или гидроизоляции.

Машина проста в управлении и создает оптимальное давление для всех основных сварных швов. Он установлен на колесах и весит всего 9 г.0,9 фунта. Поскольку он является полуавтоматическим, он дает результаты в три раза быстрее, чем стандартный ручной аппарат для сварки горячим воздухом. Он также имеет вращающееся сопло, которое позволяет операторам сваривать близко к краю крыш и в труднодоступных местах.

На рабочих площадках, где важна гибкость и точность сварных швов, Leister Unidrive 500 — это инструмент, который всегда под рукой. Готовы ли вы испытать новую ручную сварку?

Вот пять преимуществ Unidrive 500.

1. Безопасность

Пользователи могут осторожно управлять этим компактным сварочным аппаратом с двумя ручками для точных движений. Поскольку он также весит менее 10 фунтов, вы можете легко справиться с ним, не борясь с усталостью пользователя. Кроме того, это точный прибор, обеспечивающий правильное давление для обеспечения дополнительной безопасности условий.

Кроме того, это точный прибор, обеспечивающий правильное давление для обеспечения дополнительной безопасности условий.

2. Экономическая ценность

Цена на модель Unidrive 500 является доступным дополнением к запасу оборудования кровельщика. Это также экономит время и деньги операторов на техническое обслуживание. Unidrive 500 практически не требует технического обслуживания, потому что его двигатели бесщеточные, а его надежное швейцарское качество.

3. Простота в обращении

Когда дело доходит до сварки внахлестку, Unidrive является одним из самых универсальных инструментов, которые у вас есть. Он легкий и компактный, достигает всего 30 сантиметров в высоту. Его реверсивный привод позволяет выполнять сварку в любом направлении. Три эргономичные рукоятки модели обеспечивают непревзойденный комфорт и баланс.

Благодаря своей портативности он может выполнять работы, до которых трудно добраться крупным и тяжелым сварщикам, например небольшие террасы, парапеты крыш, куполообразные световые люки, торцевые соединения и другие области, требующие компактных инструментов или ручной точности.

4. Скорость

Unidrive 500 выполняет работу в 3 раза быстрее, чем ручная сварка. Пользовательский интерфейс прост для понимания и эксплуатации, что также устраняет трудоемкую кривую обучения. Независимо от того, свариваете ли вы вертикальные, криволинейные или горизонтальные поверхности, эта машина может выполнить работу без использования более медленного ручного сварочного аппарата. Пользователи также могут полностью контролировать скорость, регулируя ее в цифровом виде через пользовательский дисплей.

5. Универсальность

Если вы когда-нибудь сомневались в том, что ваш автоматический сварочный аппарат достигает узкого места, то наличие Unidrive 500 под рукой может дать вам душевное спокойствие. Эта небольшая машина оснащена вращающимся соплом, которое может быстро добраться до небольших помещений.

Революционная компактная конструкция Unidrive 500 позволяет работать в местах, обычно недоступных для какой-либо сварки, кроме ручной. В этих областях она также обеспечивает постоянство, скорость и качество полуавтоматической сварки. Может также сваривать короткие расстояния? всего 60 миллиметров, и он может сваривать три разных ширины.

Может также сваривать короткие расстояния? всего 60 миллиметров, и он может сваривать три разных ширины.

Владея этим инструментом, подрядчики могут быть уверены, что справятся с разнообразными сварочными задачами и получат выдающиеся результаты.

Полуавтоматические сварочные аппараты Leister для продажи

Intech Equipment and Supply является поставщиком оборудования и запчастей с полным спектром услуг для различных отраслей промышленности, включая кровельные работы и пенопласт. Если вы хотите узнать больше о Leister Unidrive 500 или любых других полуавтоматических сварочных аппаратах для сварки горячим воздухом, свяжитесь с нашей командой экспертов уже сегодня.

Мы здесь, чтобы помочь вам выбрать правильный продукт, сделать разумные дополнения к вашему оборудованию, а также устранить неполадки.

Свяжитесь с нами. Наша команда готова удовлетворить ваши потребности в уникальном оборудовании и аксессуарах.

Расходные материалы для сварочной горелки: что нужно знать

Что такое расходный материал для горелки MIG?

Расходные материалы для сварочной горелки могут быть незамеченной частью системы сварки MIG. В качестве небольших компонентов сварочной горелки MIG многие пользователи просто используют любые расходные материалы, которые поставляются в комплекте или являются наименее дорогими. Однако затраты времени на тщательный выбор, хранение, установку и техническое обслуживание расходных материалов для вашего пистолета могут окупиться с точки зрения снижения затрат, повышения производительности и улучшения качества сварки.

В качестве небольших компонентов сварочной горелки MIG многие пользователи просто используют любые расходные материалы, которые поставляются в комплекте или являются наименее дорогими. Однако затраты времени на тщательный выбор, хранение, установку и техническое обслуживание расходных материалов для вашего пистолета могут окупиться с точки зрения снижения затрат, повышения производительности и улучшения качества сварки.

Читайте дальше, чтобы узнать все, что вам нужно знать о расходных материалах для сварки MIG, включая советы, видеоролики, рекомендации по продуктам и многое другое!

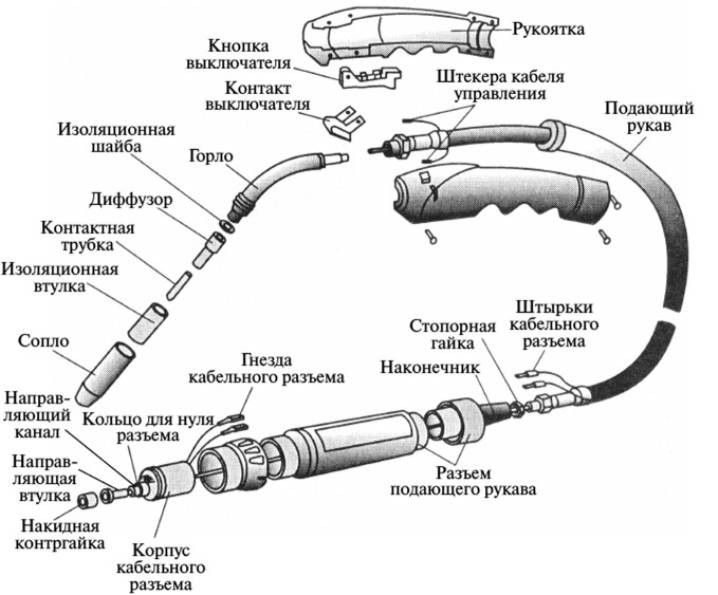

Расходные детали сварочной горелки

Расходные детали горелки MIG — это детали сварочной горелки, которые изнашиваются по мере использования и требуют постоянной замены для обеспечения стабильного качества сварки. Расходные материалы состоят из следующих компонентов:

- Сопло / газовый баллон

- Контактный наконечник

- Газовый диффузор / удерживающая головка

- Вкладыш / канал

- Штифт питания

Следует отметить, что только некоторые горелки MIG включают штифт питания как часть системы расходных материалов. В этих системах весь путь подачи проволоки от сварочного аппарата до сварочной ванны был полностью оптимизирован с точки зрения расходных материалов.

В этих системах весь путь подачи проволоки от сварочного аппарата до сварочной ванны был полностью оптимизирован с точки зрения расходных материалов.

Сопла (также известные как газовые колпачки)

Сопла направляют поток защитного газа к сварочной ванне. В любом сварочном приложении правильный материал, форма и тип сопла могут повлиять на качество, производительность и стоимость сварочной операции.

Материалы сопла

Латунь

- Идеальны для применений с низкой силой тока (от 100 до 300 А)

- Хорошо сопротивляются брызгам

900 43 Медь

- Лучше для применений с более высокой силой тока (более 300 А). ) или которые имеют более длительное время горения дуги

Медь с покрытием

- Показывают наибольшие преимущества (стойкость к брызгам) при использовании с горелками MIG с водяным охлаждением

- Покрытие может быть хромовым или никелевым

Формы сопла

Наилучший выбор — использовать как можно более длинное и большое сопло, обеспечивающее доступ к сварному шву. Единственным исключением из этого правила является случай, когда ожидается сильное разбрызгивание (оцинкованный основной металл, маслянистая поверхность, колодец короткого замыкания, 100% CO 2 и т. д.) – в этом случае попробуйте короткую насадку с большим диаметром отверстия. Максимальный размер сопла по сравнению с доступом к сварке помогает обеспечить максимальный поток защитного газа, а также помогает предотвратить прилипание контактного наконечника к заготовке или столу при ручной сварке. Форсунки большего размера также менее склонны к собиранию брызг по сравнению с форсунками с меньшим внутренним диаметром.

Единственным исключением из этого правила является случай, когда ожидается сильное разбрызгивание (оцинкованный основной металл, маслянистая поверхность, колодец короткого замыкания, 100% CO 2 и т. д.) – в этом случае попробуйте короткую насадку с большим диаметром отверстия. Максимальный размер сопла по сравнению с доступом к сварке помогает обеспечить максимальный поток защитного газа, а также помогает предотвратить прилипание контактного наконечника к заготовке или столу при ручной сварке. Форсунки большего размера также менее склонны к собиранию брызг по сравнению с форсунками с меньшим внутренним диаметром.

Прямой

- Наибольший внутренний диаметр для хорошего потока газа / охвата

- Может не обеспечивать достаточный доступ к некоторым сварным швам

- Наилучший выбор для использования с роботизированными станциями очистки форсунок

9 0043 Конический

- Меньший внутренний диаметр

- Обеспечивает лучший доступ к сварке

- Длинные конусы с большей вероятностью накапливают брызги – по возможности выбирайте вместо них короткие конические наконечники

- Конические сопла также тоньше в области конуса и менее способны выдерживать более высокую силу тока или более высокие нагрузки.

цикл приложений

цикл приложений

Узкое место

- Меньший наружный диаметр

- Обеспечивает лучший доступ к сварке

Типы соединений сопла

доступны в нескольких вариантах соединения:

Надевание

- Надевается на газовый диффузор

- Быстрее и проще снимаются и заменяются, чем резьбовые сопла

Резьбовые

- Навинчиваются на газовый диффузор или горловину горелки MIG

- Обеспечивает уверенность в том, что форсунка полностью установлена

Двухкомпонентный

- Состоит из корпуса форсунки и конуса

- Позволяет заменить только переднюю часть форсунки (конус), который является основной областью износ

- Конусы обычно ввинчиваются в корпус сопла

Контактные наконечники

Контактные наконечники отвечают за передачу мощности сварки на проволоку при ее прохождении для создания дуги. Это означает, что его соединение с газовым диффузором имеет решающее значение для обеспечения хорошей электропроводности. По этой причине предпочтительнее коническое соединение, поскольку оно помогает надежно и точно удерживать наконечник в нужном положении. Материал, размер и стиль контактного наконечника также играют роль в том, как он работает в любом заданном сварочном приложении.

Это означает, что его соединение с газовым диффузором имеет решающее значение для обеспечения хорошей электропроводности. По этой причине предпочтительнее коническое соединение, поскольку оно помогает надежно и точно удерживать наконечник в нужном положении. Материал, размер и стиль контактного наконечника также играют роль в том, как он работает в любом заданном сварочном приложении.

Материалы контактных наконечников

Хромо-циркониевые, HDP и медные контактные наконечники AccuLock (показаны слева направо)- Медь Контактные наконечники являются наиболее распространенными и подходят для большинства способов сварки MIG.

- Хромоцирконий Контактные наконечники используются в более сложных сварочных работах. Как правило, они служат примерно в два раза дольше, чем медные наконечники.

- HDP контактные наконечники имеют вставку на передней части наконечника, состоящую из специального сплава, стойкого как к механическому, так и к электрическому износу.

Это позволяет им служить в 6-10 раз дольше, чем , чем контактные наконечники из меди и хромо-циркония, и они идеально подходят для импульсной сварки.

Это позволяет им служить в 6-10 раз дольше, чем , чем контактные наконечники из меди и хромо-циркония, и они идеально подходят для импульсной сварки.

Размеры контактного наконечника

Внешний размер и форма, а также внутренний диаметр контактного наконечника могут повлиять на его работу:

Внешний диаметр

- Диаметр контактного наконечника может указывать на его режим работы — более толстые контактные наконечники могут выдерживать большее количество тепла

- Необходимо соблюдать осторожность, чтобы между контактным наконечником и внутренней частью сопла был достаточный зазор для обеспечения хорошего потока газа

- Конические контактные наконечники можно использовать в тех случаях, когда зазор и доступ к сварке могут быть проблемой

Соображения по внутреннему диаметру

- Внутренний диаметр наконечника рассчитан в соответствии с имеющимися в продаже размерами сварочной проволоки

- Контактные наконечники, слишком большие для проволоки, могут привести к блужданию проволоки или нестабильности дуги

- Слишком маленькие контактные наконечники вызовут слишком большое трение, что приведет к проблемам с подачей проволоки

- При использовании 500-фунтового ствола проволоки или больше, рекомендуется уменьшить размер большинства медных и хромо-циркониевых контактных наконечников на один размер проволоки из-за большего размера литой проволоки (например, наконечники 0,040 дюйма для барабанов на 500 фунтов с проволокой 0,045 дюйма)

Типы контактных наконечников

Резьбовые контактные наконечники ввинчиваются в диффузор и должны быть затянуты на место с помощью инструмента. Ищите грубую резьбу, которая ускорит замену.

Ищите грубую резьбу, которая ускорит замену.

Вставные контактные наконечники не имеют резьбы и обычно удерживаются на месте соплом или другими расходными деталями. Они не требуют использования инструментов для установки.

Газовые диффузоры (также известные как удерживающие головки)

Газовые диффузоры предназначены для проведения электричества к контактному наконечнику при распределении защитного газа. Механически они также удерживают контактный наконечник и сопло на месте на горловине пистолета.

Плохо спроектированный диффузор может:

- Иметь газовые отверстия, которые часто засоряются или недоступны для режущих лезвий станции очистки сопел, что приводит к пористости

- Неправильное направление защитного газа , что приводит к турбулентному потоку газа и несбалансированному газовому покрытию

- Допускать частое ослабление соединений с наконечником, соплом или горлышком, что приводит к высокому электрическому сопротивлению и дополнительному нагреву

Вкладыши (также известные как кабелепроводы)

Задача направляющего канала при сварке MIG заключается в том, чтобы направлять сварочную проволоку от сварочного аппарата и/или механизма подачи проволоки через кабель горелки и через контактный наконечник. Выбор правильного размера, типа, материала и качества футеровки, а затем ее правильная установка необходимы для хороших результатов сварки.

Выбор правильного размера, типа, материала и качества футеровки, а затем ее правильная установка необходимы для хороших результатов сварки.

Типы вкладышей

- Обычные вкладыши заменяются с задней стороны горелки MIG и являются наиболее распространенным типом вкладышей, используемых сегодня.

- Направляющие с фронтальной загрузкой загружаются с передней части горелки MIG, не нарушая подключения проволоки или механизма подачи проволоки. Их можно заменить за половину времени, необходимого для замены обычного вкладыша. Они идеально подходят для горелок MIG, используемых в роботизированных установках или на стреле.

Чтобы посмотреть это видео, примите настройки, статистику и маркетинговые файлы cookie.

- Внутренние вкладыши – Часть системы из трех частей, короткий вкладыш (перемычка) используется через горловину пистолета, где происходит большая часть внутреннего износа.

Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания).

Переходник соединяет этот короткий передний лайнер с более длинным задним лайнером. Направляющая для прыжков идеальна для сварщиков, которые часто меняют шейки своих горелок, используют нейлоновые направляющие (для алюминиевой проволоки) или используют тормоз проволоки (автоматизированные приложения, требующие распознавания касания).

- Направляющие с двойным замком — эти направляющие фиксируются на месте спереди и сзади сварочной горелки для предотвращения зазоров и смещений на пути подачи проволоки.

https://youtube.com/watch?v=MM1UJJvoOvY

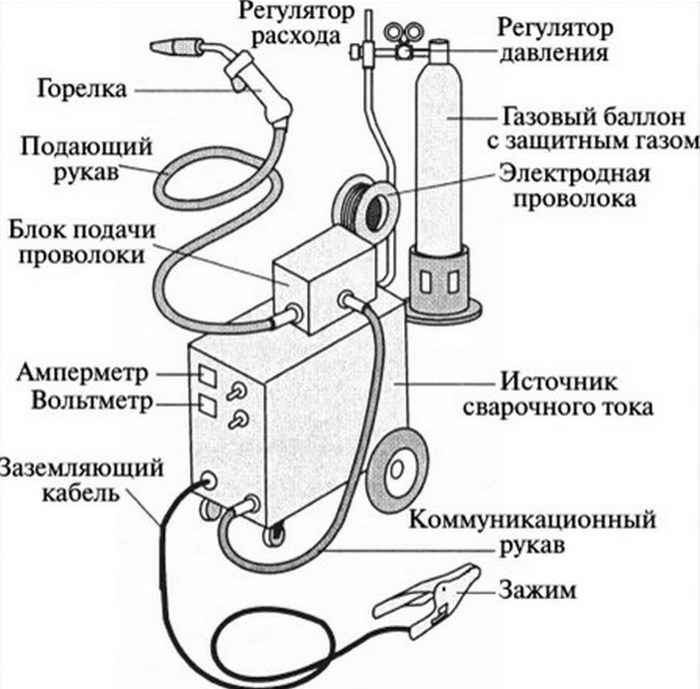

Силовые контакты

Силовые контакты обеспечивают прямое соединение проволоки, сварочного тока и потока газа между сварочным аппаратом и/или механизмом подачи проволоки и горелкой MIG . Контакт питания также определяет совместимость горелки MIG с данным сварочным аппаратом. Точное соединение горелки с машиной имеет решающее значение для обеспечения эффективной подачи сварочной проволоки (также известной как присадочный металл), газа и сварочной энергии к горелке MIG.

Силовые штифты, как правило, очень долговечны и являются наиболее редко заменяемой расходной частью из-за износа. Однако сварщик может заменить свой силовой штифт другим, чтобы использовать один и тот же пистолет на разных машинах.

Точно так же компания, имеющая несколько марок сварочных аппаратов, может настроить свой парк горелок с различными контактами питания, что позволит им консолидировать свои горелки MIG и запасы расходных материалов. Связанные преимущества включают в себя:

- Упрощенное обучение сварщиков

- Более простое техническое обслуживание изделия

- Сокращение количества ошибок при замене расходных материалов

- Уменьшение складских запасов сменных пистолетов

Несколько дополнительных моментов, которые необходимо учитывать:

- 9 0011 Защитный газ может поступать через контакт питания или снаружи через отдельный line

- Некоторые штифты имеют дополнительные функции, такие как фиксирующий колпачок штифта , который удерживает и позиционирует направляющий канал для оптимальной подачи проволоки через горелку

- Колпачки силовых штырей могут иметь указанный диапазон размеров проводов — пожалуйста, обратитесь к руководству пользователя при значительном изменении размера проводов

Выбор расходных материалов для сварочной горелки: какие из них подходят именно вам?

Расходные материалы для горелок MIG должны тщательно выбираться в соответствии с потребностями ваших сварочных работ и вашего бизнеса в целом. При выборе следует учитывать множество переменных. Вот несколько вопросов, на которые стоит обратить внимание:

При выборе следует учитывать множество переменных. Вот несколько вопросов, на которые стоит обратить внимание:

- Оптимизация доступа к сварке: Нужны ли конические сопла и/или контактные наконечники для улучшения доступа к сварке?

- Обеспечьте хорошее покрытие газом: Достаточно ли внутреннего зазора между соплом и контактным наконечником для хорошего потока защитного газа?

- Максимальный срок службы: Соответствуют ли ваши расходные материалы рабочему уровню для вашего приложения, т. е. они слишком быстро изнашиваются?

- Оптимизация подачи проволоки: Соответствует ли внутренний размер вашего контактного наконечника вашей сварочной проволоке?

- Минимизация разбрызгивания / Максимальный срок службы: Обеспечивает ли материал сопла правильный баланс долговечности и устойчивости к разбрызгиванию для вашего применения?

- Свести к минимуму разбрызгивание : Также следует учитывать качество материала и отделку передних расходных деталей.

Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги.

Если ваши расходные материалы имеют шероховатые края или множество дефектов, на них легче накапливаются брызги. - Максимальный срок службы / Минимальное время простоя: Если ваше сварочное приложение испытывает слишком много времени простоя из-за замены контактного наконечника, возможно, пришло время подумать о замене материала контактного наконечника. Роботизированные сварочные операции наиболее чувствительны к простоям, поэтому при выборе контактных наконечников для этого применения необходимо соблюдать особую осторожность.

- Максимальный срок службы : Ваши расходные материалы остаются подключенными или они часто отсоединяются, вызывая электрическое сопротивление и нагрев? Чрезмерный нагрев может ускорить выход из строя расходных материалов.

- Минимизация времени простоя: Если время простоя является проблемой, рассмотрите возможность замены расходных материалов быстрее и с меньшим количеством потенциальных ошибок.

- Минимизация брызг / Максимальный срок службы: Должен ли ваш контактный наконечник быть утопленным, заподлицо с соплом или торчать из него?

Вы рассмотрели все доступные варианты вкладышей, чтобы убедиться, что вы выбрали правильный вариант для вашей операции?

ИнвентаризацияЕсли у вас много сварочных пистолетов, использование как можно большего количества общих расходных материалов может облегчить требования к обучению сотрудников, помочь предотвратить ошибки при замене и снизить затраты на хранение запасов.

- Минимизация затрат: Чем больше расходных материалов у вас есть на складе, тем выше будут ваши расходы на хранение.

- Минимизация ошибок / Минимизация обучения: Вы сталкиваетесь с большим количеством ошибок при замене расходных материалов, потому что ваш перечень расходных материалов сложен и сбивает с толку ваших сварщиков?

Хранение, установка и техническое обслуживание расходных материалов для сварочных горелок MIG

Для расходных материалов MIG существует несколько ловушек, которые могут сократить срок их службы. Если вы потратите время на изучение советов по правильному хранению, установке и обслуживанию, это может положительно повлиять на производительность, качество и прибыль.

Если вы потратите время на изучение советов по правильному хранению, установке и обслуживанию, это может положительно повлиять на производительность, качество и прибыль.

Хранение расходных материалов для горелок MIG

- Всегда храните расходные материалы MIG в оригинальной упаковке, пока они не будут готовы к использованию. Открытие их и размещение в мусорном ведре может привести к царапинам или вмятинам, которые позволяют брызгам прилипать и в конечном итоге сокращают срок службы продуктов. Это также позволит им окисляться, что может увеличить электрическое сопротивление.

- Храните контейнеры для хранения новых расходных материалов отдельно от контейнеров для выброшенных, чтобы избежать выбора старого контактного наконечника или сопла, которые могут иметь вмятины или царапины и склонны к накоплению брызг.

- При установке расходных материалов всегда следуйте инструкциям производителя расходных материалов для MIG.

- Всегда надевайте чистые перчатки при обращении или замене контактных наконечников, сопел, диффузоров и вкладышей, чтобы предотвратить прилипание к ним грязи, масла или других загрязняющих веществ. Точно так же избегайте волочения вкладышей по земле, так как это может привести к загрязнению сварного шва и ухудшению характеристик расходных материалов.

- Для установки контактных наконечников и диффузоров используйте плоскогубцы (сварщики) или другие рекомендуемые монтажные инструменты. Никогда не используйте кусачки или бокорезы, так как слишком сильное давление этих инструментов может повредить внутренний диаметр контактного наконечника. Эти инструменты также склонны царапать поверхность расходных материалов, оставляя следы, привлекающие брызги.

Обслуживание расходных материалов горелки MIG

- Периодически проверяйте расходные материалы на наличие хороших соединений. Это сводит к минимуму вероятность плохой проводимости и накопления брызг или преждевременного выхода из строя.

- При умеренном использовании раствор для защиты от брызг может поддерживать чистоту расходных деталей для сварки MIG и продлевать их срок службы как при полуавтоматической, так и при роботизированной сварке.

Несмотря на то, что они не всегда являются основной причиной проблем со сваркой, расходные детали для горелок MIG часто проверяются или заменяются в первую очередь при устранении неполадок из-за их низкой стоимости и простоты доступа. Следующие проблемы со сваркой можно решить с помощью расходных материалов для горелки MIG (пункты курсив дополнительные потенциальные первопричины, НЕ связанные с расходными материалами горелки):

- Прогорание контактного наконечника

Этот вид отказа возникает, когда сварочная проволока вплавляется обратно во внутреннюю часть контактного наконечника, блокируя подачу. Возможные первопричины:- Неправильно обрезанный лайнер может привести к зазорам и трению в местах соединения лайнера и скоплению мусора в лайнере/контактном наконечнике

- Контактный наконечник слишком мал для провода

- Неправильный вылет наконечника

- Неравномерная подача проволоки

- Ослабленные соединения (наконечник / диффузор / горлышко)

- Неправильный вылет проволоки

- Неправильное напряжение и/или скорость подачи проволоки 90 012

- Неисправное заземление

- Проволока не подается / неравномерная подача проволоки

Это происходит, когда присадочный металл не движется вперед или назад или движется непоследовательно.

- Неправильная обрезка лайнера может привести к зазорам и трению в местах соединения лайнера, а также к скоплению мусора на лайнере/контактном наконечнике

- Неправильный размер контактного наконечника

- Изношенный или грязный контактный наконечник

- Контактный наконечник прогоревший

- Неправильный размер вкладыша

- Птичье гнездо 9 0044

- Неисправность фидера/реле

- Плохое соединение адаптера

- Изношенный или сломанный переключатель

- Неправильный размер приводного ролика

- Неправильно отрегулировано натяжение приводного ролика

- Износ приводного ролика

- Неправильное расположение направляющей трубки

- Неправильный диаметр направляющей проволоки

Использование большего количества контактных наконечников за смену, чем обычно, может быть признаком одной из следующих проблем:- Неправильно обрезанный лайнер может привести к зазорам и трению в местах соединения лайнера — это может привести к смещению провода внутри контактного наконечника, что приведет к запиранию контактного наконечника

- Неправильное положение выступа контактного наконечника (выступ, заподлицо или углубление)

- Неправильное назначение или материал контактного наконечника

- Прогорание контактного наконечника

- Неравномерная подача проволоки

- Неправильный вылет проволоки 90 012

- Неправильное напряжение и/или скорость подачи проволоки

- Неисправное заземление

- Сварочная проволока низкого качества

- Короткий срок службы сопла

Частая замена сопла может быть признаком основных проблем. К ним относятся:

К ним относятся: - Сопло имеет недостаточный размер для данного применения

- Сопло ослаблено или деформировано из-за использования в качестве отбойного молотка

- Конические сопла и сопла в форме узкого горлышка имеют повышенный риск накопления брызг из-за более узкого отверстия, что может сократить срок службы

- Неправильно выемка контактного наконечника может привести к неравномерной дуге и увеличению количества брызг, что сокращает срок службы

- Неустойчивая дуга

Неустойчивая дуга может быть слышна и ощутима при ручной сварке. От дуги будут слышны чрезмерные хлопки и потрескивания, а в пистолете может ощущаться вибрация, вызванная дребезжанием проволоки.- Неправильно обрезанный лайнер может привести к зазорам и трению в местах соединения лайнера

- Отложения внутри лайнера

- Неправильный размер контактного наконечника

- Износ контактного наконечника

- Недостаточный изгиб шейки пистолета 9 0105

- Сильное разбрызгивание

Большее, чем обычно, разбрызгивание может быть вызвано:- Неправильное углубление контактного наконечника может привести к нестабильной дуге и увеличению разбрызгивания

- Плохое/ослабленное соединение расходных материалов

- Неправильные параметры машины

- Неправильная защита от газа

- Загрязненный провод или заготовка

- Плохое/ослабленное заземление 9010 5

- Пористость в сварном шве

Небольшие отверстия по всему сварному шву называется пористостью. Это может быть вызвано:

Это может быть вызвано: - Износ изолятора сопла

- Сопло засорено

- Газовый диффузор поврежден

- Газовые отверстия газового диффузора забиты

- Изношены, порезаны или отсутствуют уплотнительные кольца

- Размер расходных материалов не соответствует условиям применения

- Слишком высокая скорость движения

- Неправильное положение/угол подхода

- 9010 4 Двери отсека открыты / ветер дует в магазин

- Неисправный электромагнит

- Нет защитного газа

- Неправильно настроен расход

- Разрыв газового шланга 9 0011 Потеря цепи управления

- Свободные фитинги

- Птичье гнездо

Сварочная проволока может скапливаться внутри сварочного аппарата или внутри сварочного пистолета, напоминая птичье гнездо.- Неправильно обрезанный вкладыш может привести к зазорам и трению в местах соединения вкладыша

- Скопление мусора во вкладыше

- Неправильный размер вкладыша

- Прогорание контактного наконечника

- Wr Неправильный размер контактного наконечника

- Неверный контакт питания

- Несоосность приводного штифта/податчика

- Неправильный размер или тип приводного ролика

- Неправильные настройки натяжения приводного ролика

- Износ приводных роликов

Удивлен, сколько проблем со сваркой вызвано неправильным обрезанные вкладыши? Прочтите ниже, чтобы узнать больше о том, почему длина обрезки направляющей трубы так важна для успешной сварки MIG.